USULAN PERANCANGAN TATA LETAK FASILITAS PADA BAGIAN

PRODUKSI PEMBUATAN RECTIFIER MENGGUNAKAN METODE

SYSTEMATIC LAYOUT PLANNING DI

PT SWADAYA ENGINEERING

1 Agung Rahmat Subagyo

2Dr.Ir. Agus Sulaksono, MMSI., MT.

30415286

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Gunadarma Jalan Margonda Raya No. 100, Pondok Cina, Depok, 16424.

agungrahs@gmail.com

ABSTRAK

PT Swadaya Engineering merupakan perusahaan manufaktur yang bergerak dalam bidang kelistrikan dan telekomunikasi dengan memproduksi rectifier. PT Swadaya Engineering memiliki 4 divisi produksi, yaitu divisi gudang dan purchasing, divisi mekanik, divisi assembly, serta divisi test dan commisioning. Permasalahan yang terjadi pada PT Swadaya Engineering adalah pada tata letak fasilitas dan aliran bahan di bagian produksi. Kegiatan proses produksi pada PT Swadaya Engineering menerapkan sistem produksi

assembly to order. Alat dan mesin masih dioperasikan secara manual yang dikendalikan oleh

tenaga pekerja, sehingga proses penanganan bahan dilakukan secara bolak-balik dan berdampak pada efisiensi kerja. Hal tersebut menyebabkan proses produksi menjadi terganggu dikarenakan penanganan bahan yang sejalan dengan pelaksanaan proses produksi, dan memengaruhi aliran bahan pada perusahaan tersebut. Untuk menyelesaikan permasalahan ini diperlukan perancangan dan pengaturan ulang tata letak fasilitas pada bagian produksi

pembuatan rectifier di PT Swadaya Engineering. Metode yang dapat diimplementasikan

untuk memperbaiki rancangan tata letak fasilitas adalah metode systematic layout planning (SLP).

Berdasarkan hasil analisis mengenai perancangan tata letak dan fasilitas pada PT Swadaya Engineering didapatkan bahwa luas area pada PT Swadaya Engineering adalah 30 m × 25 m. PT Swadaya Engineering memiliki 17 area atau ruangan yang berhubungan langsung dengan bagian produksi, maupun kegiatan diluar produksi. Tata letak awal pada bagian produksi pada PT Swadaya Engineering memiliki pola aliran yang tidak beraturan. Tata letak awal memiliki total jarak antar departemen sebesar 148,862 meter. Tata letak usulan mengubah penempatan area pemotongan, area pengeboran, area penekukan, area pengelasan, area pengamplasan, area trafo dan area pengemasan. Pola aliran bahan pada tata letak usulan menjadi pola aliran zig-zag dengan jarak antar departemen menjadi 117,419 meter. Hal tersebut dapat menjadi faktor pengurangan resiko bagi pekerja, dan waktu tempuh antar departemen sehingga menjadi lebih efisien.

Kata Kunci: Perancangan Tata Letak Fasilitas, Rectifier, Systematic Layout Planning,

Activity Relationship Chart

ABSTRACT

PT Swadaya Engineering is a manufacturing company engaged in the field of electricity and telecommunications by producing rectifiers. PT Swadaya Engineering has 4 production divisions, such as the warehouse and purchasing division, the mechanical division, the assembly division, and the test and commissioning division. The problem that

occurs at PT Swadaya Engineering is in the layout of facilities and material flow in the production department. The production process at PT Swadaya Engineering implements an assembly to order production system. Tools and machines are still operated manually controlled by workers, so that the material handling process is carried out back and forth and has an impact on work efficiency. This causes the production process to be disrupted due to the handling of materials that are in line with the implementation of the production process, and affects the flow of material to the company. To solve this problem, it is necessary to design and re-arrange the layout of facilities in the production department of rectifier fabrication at PT Swadaya Engineering. The method that can be implemented to improve facility layout design is systematic layout planning (SLP) method.

Based on the analysis of the layout design and facilities at PT Swadaya Engineering, it was found that the area of PT Swadaya Engineering is 30 m × 25 m. PT Swadaya Engineering has 17 areas or rooms that are directly related to production activities, as well as activities outside production. The initial layout of the production section at PT Swadaya Engineering has an irregular flow pattern. The initial layout has a total distance between departments of 148,862 meters. The proposed layout changes the placement of the cutting area, drilling area, bending area, welding area, sanding area, transformer area and packaging area. The material flow pattern on the proposed layout becomes a zig-zag flow pattern with the distance between departments being 117,419 meters. This can be a risk reduction factor for workers, and travel time between departments so that it becomes more efficient.

Keywords : Facility Layout Design, Rectifier, Systematic Layout Planning, Activity

Relationship Chart

PENDAHULUAN

Perusahaan atau badan usaha yang melaksanakan kegiatan manufaktur tentu memerlukan tata letak fasilitas yang baik

untuk menunjang kelancaran proses

produksi. Perancangan tata letak fasilitas yang baik meliputi perencanaan dan pengaturan letak mesin, peralatan yang digunakan, aliran bahan, dan pekerja pada suatu stasiun kerja. Tata letak fasilitas

berdampak terhadap kegiatan proses

produksi pada suatu perusahaan seperti, produktivitas, lead times, work-in process

inventory, dan ongkos material handling.

Jika tata letak fasilitas disusun secara optimal, maka kinerja operasi pada perusahaan tersebut akan meningkat dan dapat mengurangi perpindahan jarak dan meminimumkan biaya penanganan bahan (material handling).

PT Swadaya Engineering

merupakan perusahaan manufaktur yang bergerak dalam bidang kelistrikan dan

telekomunikasi dengan memproduksi

rectifier. PT Swadaya Engineering memiliki 4 divisi produksi, yaitu divisi gudang dan purchasing, divisi mekanik, divisi assembly, serta divisi test dan

commisioning. Permasalahan yang terjadi

pada PT Swadaya Engineering adalah pada tata letak fasilitas dan aliran bahan di bagian produksi. Kegiatan proses produksi

pada PT Swadaya Engineering

menerapkan sistem produksi assembly to

order. Alat dan mesin masih dioperasikan

secara manual yang dikendalikan oleh

tenaga pekerja, sehingga proses

penanganan bahan dilakukan secara bolak-balik dan berdampak pada efisiensi kerja. Hal tersebut menyebabkan proses produksi

menjadi terganggu dikarenakan

penanganan bahan yang sejalan dengan

pelaksanaan proses produksi, dan

memengaruhi aliran bahan pada

perusahaan tersebut. Untuk menyelesaikan permasalahan ini diperlukan perancangan dan pengaturan ulang tata letak fasilitas

pada bagian produksi pembuatan rectifier di PT Swadaya Engineering.

Metode yang dapat

diimplementasikan untuk memperbaiki rancangan tata letak fasilitas adalah

metode systematic layout planning.

Systematic layout planning (SLP) adalah

alat yang digunakan untuk mengatur

tempat kerja di pabrik dengan

menempatkan area dengan frekuensi tinggi dan hubungan logis dekat satu sama lain.

Berdasarkan pada permasalahan yang terdapat pada tata letak fasilitas di bagian produksi PT Swadaya Engineering, maka diperlukan penelitian terhadap tata letak fasilitas pada perusahaan tersebut. Dengan menggunakan metode systematic

layout planning (SLP) diharapkan PT

Swadaya Engineering dapat

meminimumkan biaya produksi. TINJAUAN PUSTAKA

Pengertian Tata Letak Fasilitas Pabrik

Tata letak (layout) diartikan

sebagai susunan fasilitas-fasilitas produksi dalam mencapai efisiensi pada suatu proses produksi. Perancangan tata letak adalah pengaturan dalam tata letak operasi dengan memanfaatkan keterbatasan area pada penempatan mesin-mesin, bahan baku, perlengkapan operasi, personalia, dan semua peralatan serta fasilitas yang digunakan dalam proses produksi. Selain itu, dalam merancang tata letak harus juga

menjamin kelancaran aliran bahan,

penyimpanan bahan, baik berupa bahan baku, bahan setengah jadi ataupun produk jadi (Purnomo, 2004).

Pabrik merupakan tempat dimana elemen-elemen produksi seperti manusia, mesin, material, energi, modal, informasi, dan sumber daya alam yang dikelola secara bersama-sama dalam suatu sistem produksi untuk menghasilkan suatu produk atau jasa secara efektif, efisien, dan aman (Gaspersz, 2012).

Tujuan utama dari tata letak fasilitas pabrik yaitu untuk mengatur area kerja dan segala fasilitas produksi yang

paling ekonomis dalam operasi produksi, memberikan rasa aman dan nyaman, menaikkan moral kerja dan kinerja pekerja. Selain itu, suatu tata letak yang

baik dapat memberikan

keuntungan-keuntungan dalam sistem produksi

(Wignjosoebroto, 2000).

Tipe-Tipe Tata Letak Fasilitas Pabrik dan Pola Aliran Produksi

Penempatan dan pemilihan

alternatif tata letak fasilitas merupakan langkah yang penting dalam proses perencanaan produksi, karena pada tata letak yang dipilih dapat menentukan hubungan fisik dari aktivitas-aktivitas

produksi yang sedang berlangsung.

Kompleksitas dari permasalahan pada

sistem pemindahan bahan dapat

mempertimbangkan urutan proses

produksi dalam perencanaannya. Secara umum terdapat 5 tipe tata letak fasilitas, diantaranya adalah tata letak berdasarkan produk, tata letak fasilitas berdasarkan

lokasi material tetap, tata letak

berdasarkan proses, tata letak berdasarkan

kelompok produk, serta tata letak

berdasarkan kombinasi (Wignjosoebroto, 1992).

Langkah awal dalam merancang fasilitas manufaktur adalah menentukan pola aliran secara umum. Pola aliran ini menggambarkan material masuk hingga menjadi produk jadi. Beberapa pola aliran umum adalah pola aliran garis lurus, pola berbentuk U, pola zig-zag (bentuk S), pola melingkar (bentuk O), dan pola bersudut ganjil (Hadiguna, 2008).

Peta Hubungan Aktivitas

(Activity Relation Chart)

Peta hubungan aktivitas adalah suatu teknik yang digunakan sebagai alat

untuk menganalisa hubungan antara

aktivitas satu dengan aktivitas lainnya.

Prosedur dalam pembuatan Activity

Relationship Chart (ARC) terdiri dari

identifikasi semua fasilitas kerja atau departemen yang akan diatur tata letaknya dan dituliskan daftar urutannya dalam

peta, lakukan survei terhadap karyawan dari setiap departemen yang tertera dalam daftar peta dan juga dengan manajemen yang berwenang, dan definisikan kriteria hubungan antar departemen yang akan

diatur letaknya berdasarkan derajat

kedekatan hubungan dan alasannya

(Wignjosoebroto, 1996).

Penanganan Bahan (Material

Handling)

Penanganan bahan adalah seni dan

ilmu pengetahuan dari perpindahan,

penyimpanan, perlindungan, dan

pengawasan bahan. Penanganan bahan

merupakan masalah yang harus

diperhatikan dalam penentuan tata letak. Analisis penanganan bahan merupakan bagian dari tata letak pabrik dan fasilitas (Purnomo, 2004).

Tujuan dari penanganan bahan

adalah untuk mengurangi biaya

penanganan bahan, meningkatkan

keamanan dan kondisi kerja,

meningkatkan penggunaan fasilitas,

meningkatkan produktivitas, dan

memudahkan proses produksi. Masalah dalam penanganan bahan akan bervariasi tergantung dari jenis tata letak yang digunakan oleh suatu pabrik (Apple, 1990).

Penentuan ongkos penanganan

bahan atau ongkos material handling (OMH) dapat digunakan sebagai dasar untuk menentukan tata letak fasilitas. Ditinjau dari segi biaya, tata letak yang baik adalah yang memiliki OMH yang kecil, meskipun dalam hal biaya bukan satu-satunya indikator untuk menyatakan bahwa tata letak itu baik dan masih banyak

faktor-faktor lain yang perlu

dipertimbangkan. Secara umum biaya yang termasuk dalam perancangan dan operasi sistem penanganan bahan yaitu terdiri dari biaya investasi, biaya operasi (meliputi biaya perawatan, biaya bahan bakar dan biaya tenaga kerja yang terdiri dari upah dan jaminan kecelakaan), biaya pembelian muatan (digolongkan dalam pembelian pallets dan container), serta

biaya yang menyangkut masalah

pengepakan dan kerusakan material

(Purnomo, 2004).

Minimasi biaya merupakan salah satu tujuan utama dari sistem penanganan

bahan. Berikut adalah rumus yang

digunakan dalam perhitungan OMH per satuan jarak (OMH/m) (Purnomo, 2004).

1. Menentukan depresiasi dengan

menggunakan depresiasi garis lurus:

2. Jarak pengangkutan setiap jam:

Jarak Tempuh Alat/Hari ×

3. Total Biaya Perawatan:

Biaya Perawatan Rutin + BBM + Depresiasi + Upah Operator

4. Total Biaya Penanganan:

Systematic Layout Planning Metode systematic layout planning (SLP) pertama kali ditemukan oleh

Richard Muther pada tahun 1973.

Perancangan tata letak menggunakan

systematic layout planning (SLP) dibuat

untuk menyelesaikan permasalahan yang menyangkut berbagai macam masalah

antara lain produksi, transportasi,

pergudangan, perakitan dan aktivitas-aktivitas perkantoran lainnya. Terdapat 5 elemen utama yang harus diperhatikan dalam metode systematic layout planning yaitu produk, kuantitas, proses, sistem pendukung dan waktu (Wignjosoebroto, 2009).

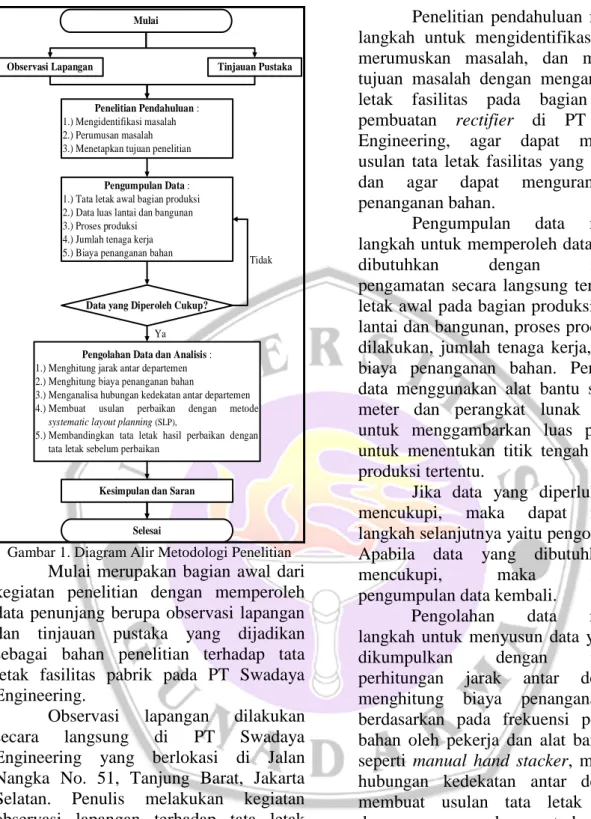

METODOLOGI PENELITIAN

Metode penelitian berisi langkah-langkah dalam pengambilan data yang dilakukan di PT Swadaya Engineering dengan menggunakan metode systematic

layout planning (SLP). Metode penelitian

dapat digambarkan dengan diagram alir,

berikut merupakan diagram alir

Mulai

Penelitian Pendahuluan : 1.) Mengidentifikasi masalah 2.) Perumusan masalah 3.) Menetapkan tujuan penelitian

Tinjauan Pustaka Observasi Lapangan

Pengumpulan Data : 1.) Tata letak awal bagian produksi 2.) Data luas lantai dan bangunan 3.) Proses produksi

4.) Jumlah tenaga kerja 5.) Biaya penanganan bahan

Data yang Diperoleh Cukup?

Pengolahan Data dan Analisis : 1.) Menghitung jarak antar departemen 2.) Menghitung biaya penanganan bahan

3.) Menganalisa hubungan kedekatan antar departemen 4.) Membuat usulan perbaikan dengan metode

systematic layout planning (SLP),

5.) Membandingkan tata letak hasil perbaikan dengan tata letak sebelum perbaikan

Kesimpulan dan Saran

Selesai

Tidak

Ya

Gambar 1. Diagram Alir Metodologi Penelitian

Mulai merupakan bagian awal dari kegiatan penelitian dengan memperoleh data penunjang berupa observasi lapangan dan tinjauan pustaka yang dijadikan sebagai bahan penelitian terhadap tata letak fasilitas pabrik pada PT Swadaya Engineering.

Observasi lapangan dilakukan

secara langsung di PT Swadaya

Engineering yang berlokasi di Jalan Nangka No. 51, Tanjung Barat, Jakarta Selatan. Penulis melakukan kegiatan observasi lapangan terhadap tata letak fasilitas pada bagian produksi pembuatan rectifier di PT Swadaya Engineering.

Tinjauan pustaka diperoleh dari beberapa sumber literatur seperti, buku-buku, jurnal, dan penelitian terdahulu yang relevan dengan objek yang dikaji dalam penulisan tugas akhir, dan digunakan sebagai acuan dalam penulisan agar dapat mengetahui masalah yang ada, serta untuk menyelesaikan permasalahan tersebut.

Penelitian pendahuluan merupakan langkah untuk mengidentifikasi masalah, merumuskan masalah, dan menetapkan tujuan masalah dengan menganalisis tata letak fasilitas pada bagian produksi pembuatan rectifier di PT Swadaya Engineering, agar dapat memberikan usulan tata letak fasilitas yang lebih baik,

dan agar dapat mengurangi biaya

penanganan bahan.

Pengumpulan data merupakan

langkah untuk memperoleh data-data yang

dibutuhkan dengan melakukan

pengamatan secara langsung terhadap tata letak awal pada bagian produksi, data luas lantai dan bangunan, proses produksi yang dilakukan, jumlah tenaga kerja, serta data biaya penanganan bahan. Pengumpulan data menggunakan alat bantu seperti roll meter dan perangkat lunak AutoCAD untuk menggambarkan luas pabrik dan untuk menentukan titik tengah pada area produksi tertentu.

Jika data yang diperlukan sudah

mencukupi, maka dapat melakukan

langkah selanjutnya yaitu pengolahan data. Apabila data yang dibutuhkan tidak

mencukupi, maka melakukan

pengumpulan data kembali.

Pengolahan data merupakan

langkah untuk menyusun data yang sudah

dikumpulkan dengan melakukan

perhitungan jarak antar departemen,

menghitung biaya penanganan bahan berdasarkan pada frekuensi pemindahan bahan oleh pekerja dan alat bantu pindah seperti manual hand stacker, menganalisa hubungan kedekatan antar departemen, membuat usulan tata letak perbaikan dengan menggunakan metode systematic

layout planning, dan membandingkan

antara tata letak hasil perbaikan dengan tata letak sebelum perbaikan.

Kesimpulan dan saran merupakan langkah untuk menarik kesimpulan dari hasil pembahasan terhadap pengolahan data dan analisis. Saran untuk memberikan

masukan terhadap perbaikan pada

perusahaan dan untuk penelitian

Selesai merupakan langkah terakhir

untuk menunjukkan bahwa kegiatan

penelitian telah usai.

HASIL DAN PEMBAHASAN Pengumpulan Data

Pengumpulan data yang diperoleh pada penelitian ini terdiri dari pengamatan secara langsung terhadap tata letak awal pada bagian produksi, luas lantai dan

bangunan, proses produksi yang

dilakukan, peralatan yang digunakan, jumlah tenaga kerja, serta data biaya penanganan bahan. Pengumpulan data ini mengikuti proses yang telah dikemukakan

pada bab metodologi penelitian.

Berdasarkan pada tahapan-tahapan yang telah dijabarkan pada bab sebelumnya, maka diperoleh data-data yang akan

digunakan sebagai masukan untuk

mendapatkan hasil yang sesuai dengan tujuan penulisan.

Tata Letak Awal Bagian

Produksi

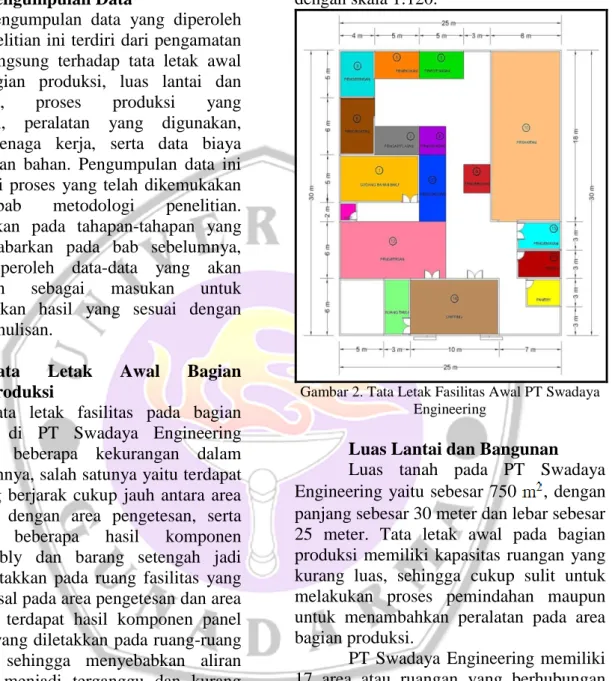

Tata letak fasilitas pada bagian produksi di PT Swadaya Engineering memiliki beberapa kekurangan dalam penerapannya, salah satunya yaitu terdapat area yang berjarak cukup jauh antara area perakitan dengan area pengetesan, serta

terdapat beberapa hasil komponen

subassembly dan barang setengah jadi yang diletakkan pada ruang fasilitas yang sama. Misal pada area pengetesan dan area perakitan terdapat hasil komponen panel rectifier yang diletakkan pada ruang-ruang tersebut, sehingga menyebabkan aliran produksi menjadi terganggu dan kurang optimal. Hal tersebut dapat mengurangi

produktivitas pekerja, membutuhkan

waktu untuk proses pemindahan bahan, serta menimbulkan kelelahan pada pekerja. Oleh karena itu perlu diperhatikan permasalahan yang terjadi pada tata letak fasilitas di bagian produksi. Tipe tata letak fasilitas pada bagian produksi di PT Swadaya Engineering adalah tipe tata letak

berdasarkan proses dan terdapat

penempatan mesin manual, serta peralatan

produksi yang memiliki tipe yang sama. Berdasarkan pada survei dan penelitian yang telah dilakukan, berikut adalah denah tata letak fasilitas awal pada PT Swadaya Engineering yang terdapat pada Gambar 2 dengan skala 1:120.

Gambar 2. Tata Letak Fasilitas Awal PT Swadaya Engineering

Luas Lantai dan Bangunan Luas tanah pada PT Swadaya

Engineering yaitu sebesar 750 , dengan

panjang sebesar 30 meter dan lebar sebesar 25 meter. Tata letak awal pada bagian produksi memiliki kapasitas ruangan yang kurang luas, sehingga cukup sulit untuk melakukan proses pemindahan maupun untuk menambahkan peralatan pada area bagian produksi.

PT Swadaya Engineering memiliki 17 area atau ruangan yang berhubungan

langsung dengan kegiatan produksi,

maupun kegiatan diluar produksi.

Berdasarkan pada pengamatan secara langsung, dapat diketahui bahwa pada bagian produksi terdapat area yang tidak memiliki sekat atau tembok, sehingga memudahkan pekerja dalam pemindahan bahan, pengawasan, serta memudahkan untuk tata letak perbaikan. Area yang memiliki sekat atau tembok yaitu pada

pengeringan, perakitan, trafo, pengemasan, ruang tamu, pantry, dan toilet. Hal tersebut

dikarenakan bersifat penting dan

permanen, serta untuk menjaga kualitas, terutama pada area gudang bahan baku. Berikut adalah data luas lantai dan bangunan bagian produksi di PT Swadaya Engineering yang terdapat pada Tabel 1.

Tabel 1.

Data Luas Lantai dan Bangunan

Proses Produksi Pembuatan

Rectifier

PT Swadaya Engineering

menggunakan sistem produksi terus

menerus atau continous dengan target

produksi sebesar 50 unit/bulan.

Karakteristik produksi PT Swadaya

Engineering berdasarkan sistem

produksinya yaitu menghasilkan produk dalam jumlah yang relatif sedikit, karena

dalam proses produksinya dilakukan

perancangan desain spesifik terlebih

dahulu dan perakitan untuk pembuatan

produk sesuai dengan kebutuhan

konsumen.

PT Swadaya Engineering dalam proses produksinya menggunakan mesin-mesin manual dan peralatan menggunakan sistem berdasarkan urutan pengerjaan dari

produk yang dihasilkan. Proses

pemindahan bahan baku dan produk jadi menggunakan hand pallet dan hand

stacker. Seluruh proses produksi akan

terhenti atau delay, apabila terjadi salah satu mesin atau peralatan rusak. Berikut adalah Gambar 3 diagram alir proses produksi pembuatan produk panel rectifier pada PT Swadaya Engineering.

Gambar 3. Diagram Alir Proses Produksi Pembuatan Rectifier

Berdasarkan pada Gambar 3

diagram alir proses produksi pembuatan rectifier, maka dapat diketahui bahwa kegiatan proses produksi yang dilakukan pada PT Swadaya Engineering dimulai pada tahap menyiapkan bahan baku yaitu plat besi 2 mm dan 5 mm dari gudang bahan baku. Setelah itu melakukan kegiatan pengukuran plat besi sesuai

dengan gambar panel dengan

menggunakan rol meter. Selanjutnya yaitu melakukan kegiatan pemotongan plat besi

sesuai dengan ukuran yang telah

ditentukan dengan menggunakan mesin potong dan gerinda.

Tahapan selanjutnya yaitu

melakukan kegiatan mengebor dan

melubangi plat besi sesuai dengan

rancangan gambar yang sudah ditentukan oleh perusahaan dengan menggunakan mesin bor dan mesin jigsaw. Setelah itu melakukan kegiatan menekuk bagian pinggir plat besi agar dapat dirakit dengan bagian panel lainnya menggunakan mesin bending. Kemudian melakukan kegiatan mengelas dan merakit plat besi hingga

berbentuk panel dengan menggunakan mesin las.

Tahapan berikutnya adalah

kegiatan pengamplasan hasil perakitan dan pengelasan dengan menggunakan mesin amplas. Setelah itu melakukan kegiatan pengecatan panel sesuai dengan warna yang telah ditentukan oleh perusahaan. Setelah itu adalah melakukan proses pengeringan panel kedalam ruangan oven dengan suhu 80⁰C.

Tahapan selanjutnya adalah

memberikan label spesifikasi produk dan

melakukan kegiatan perakitan dan

pemasangan komponen elektronika pada rectifier. Selanjutnya melakukan kegiatan pemasangan transformator dan wiring

pada rectifier. Kemudian melakukan

kegiatan pengaturan dan pengetesan

rectifier dengan menggunakan multimeter. Setelah rectifier sudah melewati proses

produksi, maka kegiatan selanjutnya

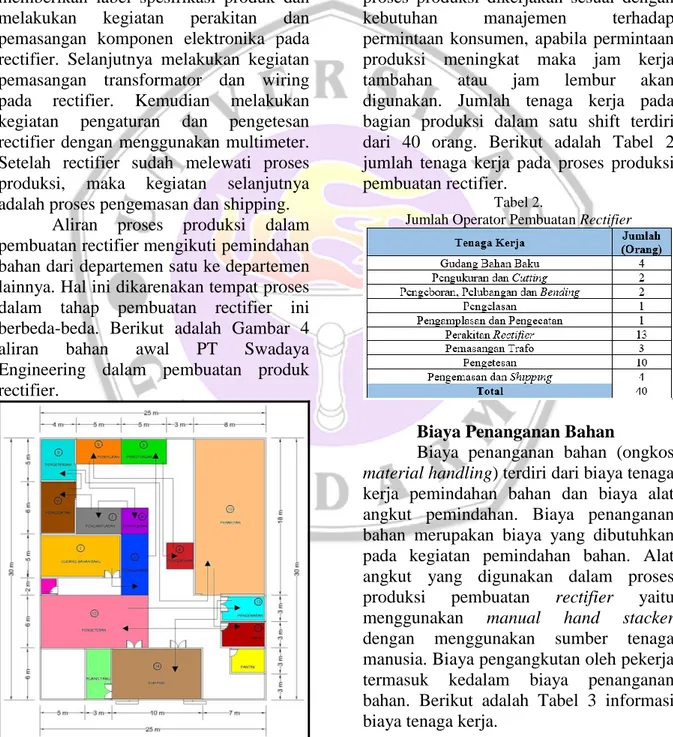

adalah proses pengemasan dan shipping. Aliran proses produksi dalam pembuatan rectifier mengikuti pemindahan bahan dari departemen satu ke departemen lainnya. Hal ini dikarenakan tempat proses dalam tahap pembuatan rectifier ini berbeda-beda. Berikut adalah Gambar 4

aliran bahan awal PT Swadaya

Engineering dalam pembuatan produk rectifier.

Gambar 4. Aliran Bahan Awal pada PT Swadaya Engineering

Jumlah Tenaga Kerja

Proses produksi pembuatan panel Rectifier 48VDC-10A pada PT Swadaya Engineering hanya terdapat satu shift, dengan waktu kerja produksi mulai dari pukul 08.00 WIB hingga pukul 17.00 WIB, serta waktu istirahat selama satu jam. Hari kerja pada PT Swadaya Engineering yaitu sebanyak enam hari dan untuk jam kerja pada hari sabtu yaitu setengah hari mulai dari pukul 08.00 WIB sampai dengan pukul 14.00 WIB. Kegiatan proses produksi dikerjakan sesuai dengan

kebutuhan manajemen terhadap

permintaan konsumen, apabila permintaan produksi meningkat maka jam kerja

tambahan atau jam lembur akan

digunakan. Jumlah tenaga kerja pada bagian produksi dalam satu shift terdiri dari 40 orang. Berikut adalah Tabel 2 jumlah tenaga kerja pada proses produksi pembuatan rectifier.

Tabel 2.

Jumlah Operator Pembuatan Rectifier

Biaya Penanganan Bahan

Biaya penanganan bahan (ongkos

material handling) terdiri dari biaya tenaga

kerja pemindahan bahan dan biaya alat angkut pemindahan. Biaya penanganan bahan merupakan biaya yang dibutuhkan pada kegiatan pemindahan bahan. Alat angkut yang digunakan dalam proses

produksi pembuatan rectifier yaitu

menggunakan manual hand stacker

dengan menggunakan sumber tenaga manusia. Biaya pengangkutan oleh pekerja termasuk kedalam biaya penanganan bahan. Berikut adalah Tabel 3 informasi biaya tenaga kerja.

Tabel 3.

Informasi Biaya Tenaga Kerja

Biaya penanganan bahan pada PT

Swadaya Engineering untuk proses

produksi pembuatan rectifier didapat dari

pengeluaran biaya tenaga kerja

pemindahan bahan dalam sehari, biaya peralatan dan biaya perawatan. Biaya tenaga kerja untuk pemindahan bahan per orang dalam sehari yaitu sebesar Rp. 100.000,00/hari, biaya tersebut merupakan ketetapan dari perusahaan. Jumlah tenaga kerja untuk pemindahaan yaitu sebanyak 4 orang, sehingga total biaya tenaga kerja untuk pemindahan bahan yang dikeluarkan oleh perusahaan dalam sehari adalah Rp. 400.000,00. Setelah mengetahui biaya tenaga kerja untuk pemindahan bahan, maka dapat diketahui biaya peralatan dan biaya perawatan. Berikut adalah Tabel 4 biaya peralatan dan perawatan.

Tabel 4.

Biaya Peralatan dan Perawatan

Biaya peralatan merupakan biaya yang dikeluarkan oleh PT Swadaya Engineering untuk menunjang kegiatan pemindahan bahan dalam proses produksi

pembuatan rectifier. Peralatan yang

digunakan untuk pemindahan bahan yaitu

dengan menggunakan manual hand

stacker. Perusahaan membeli manual hand stacker dengan harga awal sebesar Rp.

9.000.000,00. Manual hand stacker yang digunakan yaitu sebanyak 2 unit. Manual

hand stacker memiliki umur ekonomis

selama 10 tahun dan nilai sisa sebesar Rp. 3.600.000,00. Biaya perawatan untuk

manual hand stacker yaitu sebesar Rp.

50.000,00.

Pengolahan Data

Pengolahan data adalah kegiatan yang dilakukan dengan menggunakan

masukan berupa data dan untuk

mempermudah dalam pemahaman data

yang telah dikumpulkan. Berikut

merupakan pengolahan dari data-data yang telah diperoleh.

Perhitungan Jarak Antar

Departemen

Setiap departemen pada bagian produksi terdapat titik koordinat pusat yang berguna untuk mengetahui jarak antar departemen satu ke departemen selanjutnya. Berikut adalah Gambar 5 titik pusat setiap departemen pada PT Swadaya Engineering.

Gambar 5. Titik Pusat Tiap Departemen Produksi pada PT Swadaya Engineering

Berdasarkan pada Gambar 5 titik pusat setiap departemen, maka masing-masing departemen dapat diketahui titik koordinat pusatnya. Untuk menentukan jarak antar departemen dibutuhkan sumbu X dan sumbu Y, yaitu sebagai titik hitung untuk perpindahan jarak dari departemen satu ke departemen yang lainnya. Berikut adalah Tabel 5 titik pusat pada tata letak awal.

Tabel 5.

Titik Pusat pada Tata Letak Awal

Pada tabel 4.5 titik pusat tata letak awal dapat diketahui jarak sumbu X dan jarak sumbu Y pada setiap departemen

yang berhubungan dengan kegiatan

produksi. Tata letak bagian produksi pada PT Swadaya Engineering memiliki jarak antar departemennya. Berikut adalah Tabel 6 total jarak antar departemen pada tata letak awal.

Tabel 6.

Total Jarak Antar Departemen pada Tata Letak Awal

Berdasarkan Tabel 6 total jarak antar departemen pada tata letak awal, dapat diketahui jarak antar departemen dan total jarak antar departemen. Total jarak antar departemen produksi yaitu sebesar 148,862 meter. Jarak antar

departemen dihitung dengan

menggunakan metode euclidean, yang merupakan salah satu metode pengukur jarak antara satu titik dengan titik yang

lain. Berikut merupakan contoh

perhitungan untuk mendapatkan jarak antar departemen gudang bahan baku ke departemen pengukuran. dij = [( xi – xj )2 + ( yi – yj )2]0.5 dij = [(4,5 – 10,5 )2 + (16,5 – 15,5)2]0.5 dij = [36 + 1]0.5 dij = 6,083 meter

Perhitungan jarak antar

departemen pada tata letak awal PT

Swadaya Engineering terdapat hasil

perpindahan yang cukup besar. Pada beberapa jarak untuk perpindahan antar departemen satu dengan yang lainnya memiliki jarak yang terlalu jauh, seperti

pada departemen pengeringan ke

departemen perakitan yaitu berjarak

sejauh 20,081 meter. Berikut adalah Tabel 7 From to Chart untuk jarak aliran bahan pada tata letak awal PT Swadaya Engineering.

Tabel 7.

From to Chart

Hasil perhitungan jarak antar departemen pada PT Swadaya Engineering untuk tata letak awal mendapatkan hasil perpindahan yang cukup besar. Dimana pada beberapa jarak perpindahan antara departemen satu dengan departemen lain memiliki jarak yang cukup jauh, seperti

pada departemen pengeringan ke

departemen perakitan yang berjarak

20,081 meter. Dalam menghitung biaya perpindahan bahan dibutuhkan data jumlah frekuensi perpindahan pekerja setiap

harinya antara departemen satu ke

departemen lainnya dalam melakukan

kegiatan proses produksi. Berikut

merupakan Tabel 8 jarak perpindahan pada PT Swadaya Engineering.

Tabel 8.

Jarak Perpindahan Bahan pada PT Swadaya Engineering

Berdasarkan Tabel 8 jarak

perpindahan bahan pada PT Swadaya Engineering dapat diketahui bahwa total

frekuensi perpindahan bahan antar

departemen yaitu sebanyak 36 kali/hari. Total jarak perpindahan bahan adalah sebesar 443,14 meter. Setelah diketahui total jarak perpindahan, maka dapat dilakukan perhitungan biaya penanganan bahan per meter (OMH/m)

Perhitungan Biaya Penanganan Bahan

Perusahaan membeli manual hand

stacker dengan harga awal sebesar Rp.

9.000.000,00. Manual hand stacker yang digunakan yaitu sebanyak 2 unit. Manual

hand stacker memiliki umur ekonomis

selama 10 tahun dan nilai sisa sebesar Rp. 3.600.000,00. Biaya perawatan untuk

manual hand stacker yaitu sebesar Rp.

50.000,00. Dengan mengetahui harga awal per unit, jumlah unit, umur ekonomis, nilai sisa, dan biaya perawatan maka dapat diketahui biaya depresiasi manual hand

stacker. Berikut adalah perhitungan biaya

depresiasi manual hand stacker. Biaya Depresiasi

=

=

)

= = Rp. 1.080.000,00

Hasil dari perhitungan biaya

depresiasi manual hand stacker adalah sebesar Rp. 1.080.000,00. Biaya depresiasi

tersebut kemudian dijadikan sebagai

masukan untuk perhitungan total biaya peralatan (manual hand stacker). Berikut adalah perhitungan total biaya peralatan (manual hand stacker).

Total Biaya Peralatan =

= Rp. 3.461,54/ hari

Manual hand stacker memerlukan

perawatan dalam kegunaannya agar dapat bekerja secara optimal. Perawatan yang dilaksanakan pada manual hand stacker yaitu dengan pemeriksaan cairan pada bagian pendingin, oli, maupun hidrolik dan juga penggunaan pelumas pada bagian-bagian yang aktif pada alat manual hand

stacker. Biaya pembelian pelumas merupakan biaya perawatan. Untuk itu perusahaan menyediakan pelumas dengan kisaran harga Rp. 50.000,00.

Total Biaya Perawatan = Rp.

50.000,00/hari

Setelah mengetahui total biaya tenaga kerja untuk penanganan bahan, total biaya manual hand stacker, dan total biaya perawatan, maka dapat diketahui total biaya penanganan bahan. Berikut adalah perhitungan total biaya penanganan bahan.

Total Biaya Penanganan Bahan

= Total Biaya Tenaga Kerja + Total Biaya Peralatan + Biaya Perawatan

= Rp. 400.000,00/hari + Rp. 3.461,54/ hari + Rp. 50.000,00/hari

= Rp. 453.461,54

Total biaya penanganan bahan dalam sehari yaitu sebesar Rp. 453.461,54. Biaya tersebut adalah biaya yang harus

dikeluarkan oleh perusahaan untuk

kegiatan operasional produksi berdasarkan

pada tata letak yang ada. Biaya

keseluruhan akan diubah kedalam satuan

mempermudah untuk konversi ke biaya per meter.

Biaya /meter = =

= Rp. 1.023,29/meter Dapat diketahui biaya dari masing-masing departemen asal ke departemen selanjutnya untuk pemindahan bahan

dengan mendapatkan hasil dari

perhitungan biaya /meter. Berikut adalah Tabel 9

Tabel 9.

Biaya Penanganan Bahan Sebelum Perbaikan

Total biaya penanganan bahan yang dikeluarkan oleh PT Swadaya Engineering pada tata letak sebelum perbaikan yaitu sebesar Rp. 152.327,97 per hari. PT Swadaya Engineering dalam sebulan mengeluarkan biaya penanganan bahan sebesar Rp. 3.655.871,28. Jumlah tersebut didapatkan dari total biaya penanganan bahan dikali dengan 24 hari kerja per bulan.

Peta Hubungan Aktivitas Bagian Produksi

Peta hubungan aktivitas merupakan suatu metode kualitatif yang digunakan

untuk menganalisa hubungan antara

aktivitas satu dengan aktivitas lainnya.

Pembuatan peta hubungan aktivitas

diperlukan informasi mengenai semua

fasilitas kerja pada masing-masing

departemen yang akan diatur tata letaknya dan menetapkan kriteria hubungan antar departemen berdasarkan dengan kedekatan hubungan beserta alasannya. Berikut

adalah Gambar 6 peta hubungan aktivitas bagian produksi pada PT Swadaya Engineering.

Gambar 6. Peta Hubungan Aktivitas Bagian Produksi PT Swadaya Engineering

Berdasarkan pada Gambar 6 peta hubungan aktivitas pada bagian produksi dapat diketahui hubungan kedekatan atau

prioritas antar departemen. Alasan

kedekatan diberi kode huruf A, E, I, O, U, dan X, serta deskripsi alasan yang diberi kode angka 1 sampai dengan 9.

Hubungan mutlak diperlukan

ditandai dengan warna merah. Hubungan mutlak diperlukan salah satunya yaitu gudang bahan baku dengan departemen

pengukuran, hubungan antara kedua

departemen tersebut memiliki deskripsi alasan 1, 2, 5, dan 6. Deskripsi alasan ini memiliki arti menggunakan catatan secara sama, menggunakan menggunakan tenaga kerja yang sama, hubungan kertas kerja, dan urutan aliran kerja yang sesuai dengan standar operasional perusahaan. Berikut adalah Tabel 10 lembar kerja hubungan kegiatan.

Tabel 10.

Lembar Kerja Hubungan Kegiatan

Usulan Tata Letak Perbaikan Perancangan tata letak usulan pada

bagian produksi di PT Swadaya

Engineeing yaitu dengan menggunakan metode systematic layout planning (SLP). Setelah identifikasi tata letak awal dan biaya perpindahan bahan pada tata letak sebelum perbaikan sudah diketahui, maka langkah berikutnya adalah perbaikan tata

letak dengan menggunakan metode

systematic layout planning (SLP). Berikut

adalah Gambar 4.7 tata letak fasilitas usulan.

Gambar 7. Tata Letak Fasilitas Usulan

Gambar 7 merupakan allocation

relationship diagram (ARD) usulan

dengan pola zig-zag. Allocation

relationship diagram (ARD) dibuat

berdasarkan dengan tingkat prioritas

kedekatan dengan tujuan untuk membuat meminimumkan jarak penanganan bahan dan biaya penanganan bahan. Untuk mengetahui ukuran tiap area produksi diperlukan titik pusat dari setiap area dengan pengukuran euclidean. Berikut merupakan Tabel 11 titik pusat pada tata letak fasilitas usulan.

Tabel 11.

Titik Pusat pada Tata Letak Usulan

Berdasarkan pada Tabel 11 titik pusat pada tata letak usulan, maka langkah selanjutnya adalah menentukan jarak antar departemen pada tata letak usulan. Berikut adalah Tabel 12 jarak antar departemen pada tata letak usulan.

Tabel 12.

Total biaya penanganan bahan yang dikeluarkan oleh PT Swadaya Engineering pada tata letak sebelum perbaikan yaitu sebesar Rp. 152.327,97 per hari. PT Swadaya Engineering dalam sebulan mengeluarkan biaya penanganan bahan sebesar Rp. 3.655.871,28. Jumlah tersebut didapatkan dari total biaya penanganan bahan dikali dengan 24 hari kerja per bulan.

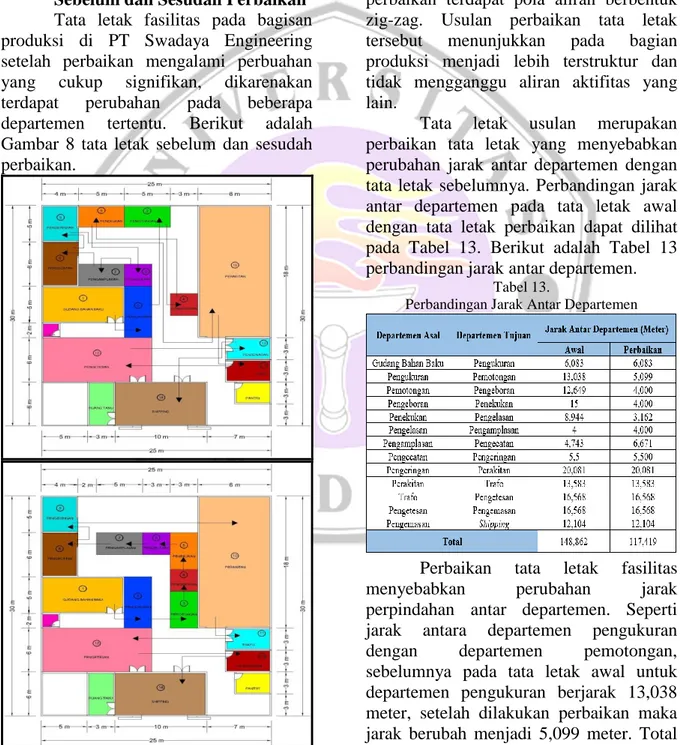

Perbandingan Tata Letak

Sebelum dan Sesudah Perbaikan Tata letak fasilitas pada bagisan produksi di PT Swadaya Engineering setelah perbaikan mengalami perbuahan

yang cukup signifikan, dikarenakan

terdapat perubahan pada beberapa

departemen tertentu. Berikut adalah

Gambar 8 tata letak sebelum dan sesudah perbaikan.

Gambar 8. Tata Letak Sebelum dan Sesudah Perbaikan

Berdasarkan pada Gambar 8 dapat diketahui masing-masing perbedaan antara tata letak awal dan tata letak perbaikan.

Perubahan tata letak terjadi pada

departemen pemotongan, pengeboran,

penekukan, pengelasan, pengamplasan, trafo dan pengemasan. Perubahan posisi tata letak tersebut menyebabkan perubahan pola aliran bahan antara tata letak awal dengan tata letak perbaikan. Pada tata letak awal pola aliran masih belum terstruktur dengan baik, sedangkan pada tata letak perbaikan terdapat pola aliran berbentuk zig-zag. Usulan perbaikan tata letak

tersebut menunjukkan pada bagian

produksi menjadi lebih terstruktur dan tidak mengganggu aliran aktifitas yang lain.

Tata letak usulan merupakan

perbaikan tata letak yang menyebabkan perubahan jarak antar departemen dengan tata letak sebelumnya. Perbandingan jarak antar departemen pada tata letak awal dengan tata letak perbaikan dapat dilihat pada Tabel 13. Berikut adalah Tabel 13

perbandingan jarak antar departemen.

Tabel 13.

Perbandingan Jarak Antar Departemen

Perbaikan tata letak fasilitas

menyebabkan perubahan jarak

perpindahan antar departemen. Seperti

jarak antara departemen pengukuran

dengan departemen pemotongan,

sebelumnya pada tata letak awal untuk departemen pengukuran berjarak 13,038 meter, setelah dilakukan perbaikan maka jarak berubah menjadi 5,099 meter. Total perbandingan jarak antara tata letak awal dengan tata letak perbaikan yaitu pada tata

letak awal berjarak 148,862 meter, sedangkan pada tata letak perbaikan jarak antar departemen yaitu sebesar 117,419. Dari perbandingan tersebut didapatkan selisih antara tata letak awal dengan tata letak perbaikan sebesar 31,443 meter. Hal tersebut dapat menjadi faktor pengurangan

resiko bagi pekerja, karena jarak

perpindahan yang jauh dapat memengaruhi

kinerja operasional pada perusahaan

tersebut dan untuk tata letak perbaikan dapat mengurangi waktu tempuh antar

departemen sehingga menjadi lebih

efisien.

KESIMPULAN

Berdasarkan hasil dan pembahasan mengenai perancangan tata letak dan fasilitas pada PT Swadaya Engineering, didapatkan kesimpulan sebagai berikut:

1. Luas area pada PT Swadaya

Engineering adalah 30 m x 25 m. PT Swadaya Engineering memiliki 17 area atau ruangan yang berhubungan langsung dengan kegiatan produksi, maupun kegiatan diluar produksi. Area produksi terdiri dari 14 area, yaitu gudang bahan baku, area pengukuran, area pemotongan, area pengeboran, area penekukan, area pengelasan, area pengamplasan, area pengecatan, area pengeringan, area

perakitan, area trafo, area

pengetesan, area pengemasan, dan area shipping. Tata letak awal pada bagian produksi pada PT Swadaya Engineering memiliki pola aliran yang tidak beraturan. Tata letak awal

memiliki total jarak antar

departemen sebesar 148,862 meter.

2. Tata letak usulan mengubah

penempatan area pemotongan, area pengeboran, area penekukan, area pengelasan, area pengamplasan, area trafo dan area pengemasan. Pola aliran bahan pada tata letak usulan menjadi pola aliran zig-zag dengan jarak antar departemen menjadi 117,419 meter. Hal tersebut dapat menjadi faktor pengurangan resiko

bagi pekerja, dan waktu tempuh antar departemen sehingga menjadi lebih efisien.

SARAN

Saran berisi pernyataan yang

penulis sampaikan sebagai bahan masukan dan perkembangan terkait tata letak fasilitas usulan yang mungkin berguna bagi perusahaan dan untuk penelitian selanjutnya. Saran pada penulisan tugas akhir ini adalah sebaiknya dilakukan penelitian lanjutan mengenai beberapa aspek lain yang mendukung perbaikan tata

letak fasilitas pada PT Swadaya

Engineering.

DAFTAR PUSTAKA

Ahyari, Agus. 2002. Manajemen Produksi

Perencanaan Sistem Produksi

Yogyakarta: BPFE.

Apple, James. M. 1990. Tata Letak Pabrik

dan Pemindahan Bahan. Edisi

Ketiga. ITB. Bandung.

Gaspersz, Vincent. 2012. Three in One,

ISO 9001, ISO 14000, OHSAS 18001. Jakarta: Vinchristo Publication

Hadiguna, R. A. dan Setiawan, H. 2008.

Tata Letak Pabrik. Edisi Pertama.

ANDI. Yogyakarta.

Muther, Richard. 1995. Practical Plant

Layout. First Edition. Mc

Graw-Hill Book Company, Inc. New York.

Purnomo, Hari. 2004. Perencanaan dan

Perancangan Fasilitas. Edisi Pertama. Graha Ilmu. Yogyakarta.

Wignjosoebroto, Sritomo. 1992.

Pengantar Teknik & Manajemen Industri. Surabaya: Guna Widya.

Wignjosoebroto, Sritomo. 1996. Tata

Letak Pabrik dan Pemindahan Bahan. Surabaya: Guna Widya.

Wignjosoebroto, Sritomo. 2000. Tata

Letak Pabrik dan Pemindahan Bahan. Edisi Ketiga. Cetakan

Wignjosoebroto, Sritomo. 2009. Tata

Letak Pabrik dan Pemindahan Bahan. Guna Widya. Surabaya

Yamit, Zulian. 2011. Manajemen Produksi