PERANCANGAN BAGAN KENDALI EKONOMIS DI PT XYZ

Sidiky Achmad K dan Betrianis*

ABSTRAK

PERANCANGAN BAGAN KENDALI EKONOMIS DI PT XYZ. Rancangan ekonomis

dalam bagan kendali merupakan salah satu metode yang digunakan untuk menganalisis bagan kendali. Metode tersebut mendapatkan bagan kendali dengan nilai ekonomis yang diperoleh dari nilai biaya yang dikeluarkan selama kegiatan monitoring berlangsung. Perbandingan ekonomis merupakan salah satu metode yang digunakan untuk menganalisis antara meggunakan bagan kendali dan kemungkinan strategi lain yang dapat digunakan, seperti melakukan 100% inspeksi atau tanpa melakukan inspeksi sama sekali. Perbandingan tersebut juga dapat digunakan untuk menentukan parameter optimal seperti jumlah sample yang digunakan, spesifikasi standar yang tepat, biaya total yang minimal. PT XYZ merupakan perusahaan yang bergerak dalam industri manufaktur, yang memproduksi kendaraan niaga XXX, bertempat di kawasan industri Pulo Gadung, merupakan salah satu perusahaan yang sangat memperhatikan masalah kualitas. Untuk memenangkan persaingan, perusahaan senantiasa dituntut menjaga kualitas sesuai keinginan pelanggan.

Penelitian ini merancang penggunaan bagan kendali untuk perusahaan PT XYZ dengan mempertimbangkan kondisi aktual yang terjadi, hingga didapatkan nilai total biaya melakukan bagan kendali adalah sebesar Rp. 4.939.841,15 per siklus, atau sama dengan Rp. 148.193,27 per periode. Kemudian dari pertimbangan total biaya tersebut dicari solusi optimal yang memberikan biaya lebih rendah lagi. Dari hasil perhitungan didapatkan tiga jenis alternatif solusi optimal. Ketiga pilihan alternatif tersebut kemudian dilakukan pengujian dengan menggunakan tiga analisis. Melalui analisis tersebut dapat ditentukan mana solusi optimal yang paling memungkinkan dan sesuai dengan kebutuhan perusahaan. Pada penelitian ini juga ditambahkan rancangan bagan kendali ekonomis jika perusahaan menerapkan konsep Six-Sigma.

Kata-kata kunci: Pengendalian Kualitas, Rancangan Bagan Kendali Ekonomis, Suku Cadang Otomotif

ABSTRACT

ECONOMIC DESIGN OF CONTROL CHART AT PT XYZ. Control chart nowadays can be

used not only for monitoring activity but also for performance measurement, forecasting, maintenance, and others. Economic design of control chart represents one method to analyze control chart. The method determines control chart with its economic value from cost value during monitoring activity when it takes place. The Economic comparison could be used to determine optimal parameter like amount of sample, specification of correct standard, and minimum total expenses. PT XYZ is a manufacturing industry, which produces commercial vehicle of XXX. It takes place in industial area of Pulo Gadung. To be survive among competitors, the company should pay more attention to quality which conformance to

*

Departemen Teknik Industri, Fakultas Teknik Universitas Indonesia, Kampus Baru UI Depok, Jawa Barat 16424,

consumers. This research designs control chart for company by considering the actual condition that happened at the company. Total expected cost value of control chart equals to Rp. 4.939.841,15 per cycle, or equals to Rp. 148.193,27 per period. Then searched considering of that total cost to find optimal solution which give lower expense. The result of calculation got three alternatives of optimal solution. The three solutions is chosen later by examination using three analysis. Through the analysis, it will be able to get one optimal solution which most conducive and earn as according to requirement of company. At this research is also enhanced economic design of control chart when company apply six-sigma concept.

Keywords: Statistical Quality Control, Economic Design of Control Chart, Automotive Spare-part

PENDAHULUAN

Bagan kendali merupakan alat statistik yang pertama kali dikenalkan oleh Shewhart (1924) memiliki berberapa kekurangan. Pertama, bagan kendali hanya digunakan sebagai alat monitoring (Jalote, 2002). Kedua, bagan kendali tidak bisa dapat digunakan untuk menganalisis sebuah proses untuk mencari nilai optimalnya (solusi yang paling ekonomis). Hingga kemudian pada tahun 1950, ditemukan metode baru untuk menentukan nilai optimal tersebut berupa rancangan ekonomis bagan kendali. Berbeda dengan cost of quality yang diperkenalkan oleh Juran (1951), rancangan ekonomis bagan kendali ini melibatkan parameter biaya yang tidak terlalu luas. Aspek biaya yang digunakan dalam rancangan ekonomis tersebut hanya meliputi biaya melakukan kegiatan bagan kendali. Biaya tersebut didefinisikan sebagai cost of

control charting. Cost of control charting merupakan bagian pembahasan dalam cost of quality.

Rancangan ekonomis dalam bagan kendali merupakan metode untuk menganalisis bagan kendali. Metode tersebut menentukan bagan kendali dengan nilai ekonomisnya yang didapat dari nilai cost yang dikeluarkan selama kegiatan monitoring berlangsung. Perbandingan dalam ekonomis diperlukan karena tidak ada konsep yang menyeluruh yang dapat menggambarkan antara melakukan bagan kendali dan kemungkinan strategi lain yang dapat digunakan seperti melakukan 100% inspeksi atau tanpa melakukan inspeksi sama sekali. Perbandingan tersebut juga dapat digunakan untuk menentukan parameter optimal seperti jumlah sample yang digunakan, spesifikasi standar yang tepat, biaya total yang minimal. Metode komparasi tersebut menggunakan perhitungan komputasi. Software Microsoft Excel merupakan salah satu alat alat yang dapat digunakan untuk melakukan perhitungan tersebut.

PT Krama Yudha Ratu Motor merupakan perusahaan manufaktur yang konsern terhadap masalah pengendalian kualitas dan telah memperoleh sertifikat ISO 9001 dan ISO 14000. Perusahaan tersebut kini menghadapi permasalahan ketidak pengetahuannya terhadapat efektifitas kegiatan penggendalian kualitas yang

diterapkaan saat ini. Upaya pengetahuan tersebut sedang dikembangkan sekarang. Sebagai organisasi yang bertujuan profit, PT XYZ harus mampu menentukan sistem pengedalian kualitas yang efektif yang diterapkan didalam proses manufakturnya. Sehingga jaminan standar karakteristik produk yang dihasilkan masih dapat dipenuhi, dan upaya untuk melakukan pengendalian kualitas tersebut dapat dilakukan dengan biaya yang minimal. Salah satu upaya pengendalian kualitas yang efektif adalah dengan menggunakan bagan kendali yang efektif.

Perancangan Bagan Kendali Ekonomis

Penelitian ini menjelaskan bahwa perancangan ekonomis bagan kendali merupakan metode untuk menganalisis bagan kendala. Metode tersebut menentukan nilai ekonomisnya terhadap biaya yang dikeluarkan selama kegiatan monitoring berlangsung. Dari pendekatan biaya tersebut kemudian dilakukan perancangan bagan kendali ekonomis untuk menentukan nilai k dan n yang terbaik untuk perusahaan.

Jika digunakan k-sigma untuk menentukan nilai limit UCL dan LCL menurut persamaan : ) 2 ( ) 1 ( n k UCL n k LCL

σ

µ

σ

µ

+ = − = di mana :µ

= Rata-rata sampleσ

= Standar deviasi pengukuran individual n = Besar jumlah sample yang digunakank = Indeks sigma

Melalui persamaan diatas maka dapat disimpulkan bahwa rentang limit dalam bagan kendali dipengaruhi oleh empat macam faktor. Dari keempat macam faktor nilai

µ

danσ

merupakan data pengukuran hasil keluaran proses, sedangkan faktor k dan n merupakan variabel yang dapat ditentukan yang akan mempengaruhi hasil keluaran proses.Jika nilai k mengalami peningkatan atau semakin besar maka rentang kontrol limit dalam bagan kendali akan semakin melebar, dan jika nilai k mengalami penurunan atau semakin kecil maka rentang kontrol limit dalam bagan kendali akan semakin menyempit. Rentang kontrol limit dalam bagan kendali mempengaruhi besarnya kegagalan yang mungkin terjadi dalam proses, kegagalan tersebut akan juga

mempengaruhi besarnya biaya yang harus dikeluarkan. Kegagalan tersebut dapat berupa Type 1 Error dan Type 2 Error. Masing-masing jenis kegagalan tersebut memiliki perbedaan dampak biaya terhadap nilai k. Untuk mencari nilai k yang terbaik adalah dengan memberikan nilai cost terendah akibat indikasi kegagalan-kegagalan tersebut yang mungkin terjadi.

Jika nilai n yang digunakan semakin besar, maka biaya yang dikeluarkan untuk melakukan sampling sebanyak n jumlah sample akan semakin besar. Demikian juga sebaliknya jika nilai n yang digunakan semakin kecil, maka biaya yang dikeluarkan untuk melakukan sampling sebanyak n jumlah sample akan semakin kecil.

Melalui kedua pendekatan tersebut dalam menentukan nilai k dan n yang optimal adalah dengan melakukan bagan kendali ekonomis. Bagan kendali ekonomis dapat dilakukan dengan menggunakan aplikasi Solver Add-in pada Excel. Perangkat aplikasi tersebut adalah aplikasi yang sudah disediakan oleh Excel dan digunakan untuk melakukan perhitungan yang didasarkan atas skenario perubahan variabel agar dapat mencapai nilai target yang sesuai dengan yang diinginkan.

Dalam rancangan bagan kendali ekonomis terdapat tiga komponen biaya, yaitu : 1. Biaya sampling, merupakan biaya yang dikeluarkan dalam melakukan sampling

dalam membuat bagan kendali. Yang termasuk kedalam biaya sampling adalah biaya personal ketika melakukan sampling, biaya peralatan, biaya per unit. Semakin besar jumlah n maka biaya sampling akan semakin besar.

2. Biaya searching, merupakan biaya yang dikeluarkan ketika kondisi out of control telah diindikasikan, atau assignable cause telah terlihat.Yang termasuk kedalam biaya searching adalah biaya mematikan fasilitas, biaya personal untuk mencari kerusakan, biaya untuk memperbaiki kerusakan. Semakin besar nilai k maka rentang limit bagan kendali akan semakin lebar, dan probabilitas Type 1 Error akan semakin kecil, sehingga akan memperkecil biaya searching.

3. Biaya proses beroperasi dalam kondisi tidak terkendali, merupakan biaya yang dikeluarkan ketika proses beroperasi dalam kondisi tidak terkendali. Yang termasuk kedalam biaya ini adalah biaya scrap atau biaya penggantian, biaya unit yang mengalami kerusakan untuk dikerjakan ulang, biaya garansi, claim, dan biaya penggantian dari keseluruhan akibat ketidakpuasan pelanggan. Jika nilai k semakin meningkat, batas bagan kendali akan semakin luas, dan probabilitas Type 2 Error akan semakin besar, sehingga biaya proses ketika beroperasi dalam kondisi tidak terkendali akan semakin besar.

Langkah-langkah untuk melakukan perancangan bagan kendali ekonomis : 1. Menentukan besar input, a1, a2, a3,

π

danδ

a1 = Biaya sampling

a2 = Biaya searching

π

= Probabilitas proses berubah dari kondisi in control ke kondisi out of control dalam satu periode. Mesin baru akan memiliki probabilitas lebih rendah bila dibandingkan dengan mesin lama.δ

= Nilai rata-rata pergeseran mean ketika proses berjalan dalam kondisi outof control.

2. Menghitung nilai probabilitas Type 1 Error dengan menggunakan persamaan:

) ( 2 ) , ( ) , ( k n UCL X P n LCL X P X X − Φ = = ≥ + = ≤ = α σ σ µ σ σ µ α di mana :

α

= Probabilitas Type 1 Error) (z

Φ = Senilai dengan luas area persamaan distribusi normal yang

berada pada sisi kiri nilai z. Luar area persamaan tersebut dapat dilihat pada gambar 1 dibawah ini.

Gambar 1. Probabilitas kumulatif distribusi normal

3. Menghitung nilai probabilitas Type 2 Error dengan menggunakan persamaan :

)

(

)

(

)

,

'

(

n

k

n

k

n

UCL

X

LCL

P

Xδ

δ

β

σ

σ

δσ

µ

µ

β

+

−

Φ

−

+

Φ

=

=

+

=

≤

≤

=

di mana :β

= Probabilitas Type 2 Error4. Menghitung nilai ekspektasi jumlah periode proses berjalan dalam keadaan terkendali hingga ditemukan false alarm dengan menggunakan persamaan :

π

π

− =1 ) (T E5. Menghitung nilai ekspekstasi jumlah periode proses berjalan dalam keadaan tidak terkendali setelah false alarm ditemukan hingga kondisi berjalan sesuai kendali dengan menggunakan persamaan :

β

−

=

1

1

)

(S

E

6. Menghitung nilai ekspektasi jumlah periode dalam satu siklus dengan menggunakan persamaan : ) ( ) ( ) (C E T E S E = +

7. Menghitung nilai ekspektasi biaya sampling dalam satu siklus dengan menggunakan persamaan :

)

(

1 1a

nE

C

Ea

=

8. Menghitung nilai ekspektasi biaya searching dalam satu siklus dengan menggunakan persamaan :

[

1

(

)

]

2

2

a

E

T

Ea

=

+

α

9. Menghitung nilai ekspektasi biaya beroperasi dalam keadaan tidak terkendali dengan menggunakan persamaan :

)

(

3 3

a

E

S

Ea

=

10. Menghitung nilai ekspektasi total biaya per siklus dengan menggunakan persamaan:

[

1

(

)

]

(

)

)

(

2 3 1nE

C

a

E

T

a

E

S

a

TC

=

+

+

α

+

11. Menghitung nilai ekspektasi total biaya per periode dengan menggunakan persamaan:

[

]

) ( ) ( ) ( 1 ) ( 2 3 1 C E S E a T E a C nE a TC = + +α

+Hasil dan Pembahasan

Mesin spot gun yang terdapat pada PT XYZ merupakan mesin yang digunakan

untuk melakukan pengelasan titik. Mesin spot gun tersebut digunakan untuk pembuatan body kendaraan. Dari komponen-komponen plat yang didapat dari vendor dan suplier kemudian dirakit hingga membentuk badan kendaraan yang utuh. Dalam area produksi, mesin spot gun terdapat pada area welding.

Dimensi diameter nugget dihasilkan melalui persentuhan kedua jenis elektroda yang dilakukan diantara kedua plat yang akan di sambung. Pada elektroda terdapat arus yang mengalir, kemudian dari arus tersebut menimbukan panas, dari panas tersebut mencairkan lempengan logam yang membentuk gumpalan seperti titik. Gumpalan titik tersebut yang menyebabkan kedua plat tersebut dapat menyambung. Gumpalan titik tersebut memiliki diameter. Dimensi diameter pada gumpalan titik hasil pengelasan tersebut dinamakan nugget. Ilustrasi tersebut dapat dilihat pada gambar 2.

Gambar 2. Diameter nugget hasil pengelasan spot

Besarnya dimensi nugget dipengaruhi oleh besarnya luas permukaan bidang sentuh elektroda, lamanya waktu pengelasan dan besar arus. Untuk menghasilkan dimensi

nugget yang sesuai, dibutuhkan besar arus dan luas bidang sentuh elektroda yang

sesuai. Kegagalan pengelasan dapat sering terjadi jika, kondisi arus yang diberikan terlalu besar/kecil, pengelasan yang terlalu singkat atau terlalu lama dan elektroda yang digunakan sudah tidak memenuhi syarat atau sudah rusak.

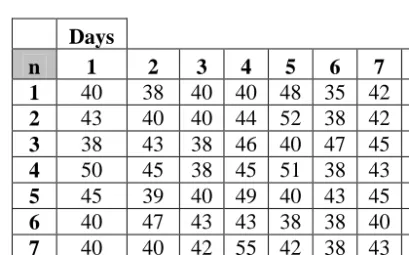

Pada pengumpulan data melalui studi lapangan, dilakukan pengukuran ukuran dimensi nugget yang dihasilkan berupa pengelasan titik dengan menggunakan mesin spot gun dalam area welding pada proses produksi. Pengukuran dimensi spot gun tersebut diukur setiap hari dalam satu bulan, sebanyak 10 unit sample perharinya. Pengumpulan data nugget (diameter hasil keluaran pada pengelasan) pada mesin spot gun bulan Oktober 2005 dapat dilihat pada tabel 1, 2 dan 3.

Tabel 1. Data pengukuran dimensi nugget

Days n 1 2 3 4 5 6 7 8 9 10 1 40 38 40 40 48 35 42 43 45 46 2 43 40 40 44 52 38 42 45 49 40 3 38 43 38 46 40 47 45 38 47 41 4 50 45 38 45 51 38 43 35 38 47 5 45 39 40 49 40 43 45 40 35 46 6 40 47 43 43 38 38 40 42 45 43 7 40 40 42 55 42 38 43 40 47 40 8 45 38 39 50 38 46 44 40 42 41 9 38 40 40 52 44 40 44 45 44 42 10 35 40 44 35 40 38 44 48 39 40

Tabel 2. Data pengukuran dimensi nugget

Days n 11 12 13 14 15 16 17 18 19 20 1 38 40 40 40 42 40 45 50 44 42 2 39 43 35 38 40 38 40 42 40 38 3 45 45 44 44 43 40 43 38 45 42 4 43 42 40 50 40 43 43 39 40 42 5 40 45 43 45 42 40 44 40 39 44 6 38 40 38 43 38 41 40 45 42 45 7 40 38 42 40 41 44 43 50 40 45 8 42 38 38 38 41 42 42 43 42 46 9 45 41 40 40 42 42 40 41 40 40 10 40 43 38 40 40 40 41 39 42 42

Tabel 3. Data pengukuran dimensi nugget Days n 21 22 23 24 25 26 27 1 44 40 43 43 45 42 40 2 40 42 40 44 40 42 41 3 43 38 41 40 39 44 47 4 40 41 44 43 42 35 46 5 38 41 42 42 40 45 43 6 40 42 42 43 42 47 40 7 40 40 40 41 40 42 41 8 42 40 45 39 42 44 42 9 40 38 40 44 42 39 40 10 43 40 43 40 38 46 42

Kemudian dari pengumpulan data nugget diatas, dilakukan pengolahan awal untuk menentukan besar rata-rata subgroups data (

X

), range data (R), dan rata-rata range data (R

). Hasil pengolahan data tersebut kemudian digunakan untuk membuat bagan kendali terhadap variasi sebaran data dimensi nugget. Grafik bagan kendali tersebut dapat dilihat pada gambar 3.Dari perhitungan dan gambar pada bagan kendali X-Chart didapat kegagalan uji 1, yaitu terdapat satu titik diluar batas kendali. Kegagalan uji tersebut terjadi pada subgroups 4. Nilai rata-rata yang terjadi pada subgroups tersebut adalah sebesar 45.9. Dari perhitungan dan gambar pada bagan kendali R-Chart juga didapat kegagalan uji 1, yaitu ada satu titik diluar batas kendali. Kegagalan uji tersebut terjadi pada subgroups 4. Nilai range yang terjadi pada subgroups tersebut adalah sebesar 20.

Sample Sa m p le M e an 25 22 19 16 13 10 7 4 1 46 44 42 40 __ X=41.789 U C L=44.744 LC L=38.834 Sample Sa m p le R a n g e 25 22 19 16 13 10 7 4 1 20 15 10 5 0 _ R=9.59 U C L=17.04 LC L=2.14 1 1

Xbar-R Chart of Nugget

Dari kegagalan yang terjadi tersebut didapatkan pertimbangan data historis untuk menentukan nilai probabilitas proses mengalami out-of-control. Dari data yang tersebut dapat disimpulkan, dari 27 subgroups yang ada terdapat 1 buah assignable

cause, sehingga didapatkan nilai probabilitas proses mengalami out-of-control adalah

sebesar 0.03. Nilai probabilitas tersebut digunakan untuk melakukan bagan kendali ekonomis.

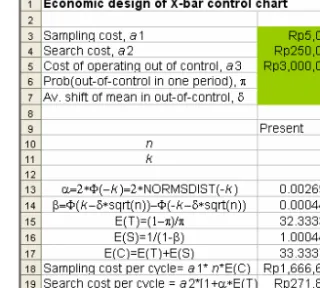

Sebelum melakukan perancangan bagan kendali ekonomis, ditentukan parameter input yang akan digunakan. Input tersebut yaitu antara lain :

1. Biaya melakukan sampling (a1), besarnya biaya sampling dihitung berdasarkan

waktu harian kerja karyawan sebesar Rp. 20.000, perjam, diasumsikan karyawan melakukan sampling 15 menit per unit, maka biaya sampling yang harus dikeluarkan adalah sebesar Rp. 5.000,00 per unit.

2. Biaya mencari kerusakan (a2), besar biaya ini diasumsikan sebesar Rp. 250.000,00

per search, biaya tersebut diambil dari pengeluaran peralatan yang digunakan untuk melakukan perbaikan, serta biaya harian karyawan untuk melakukan maintenance, biaya personal untuk mencari kerusakan, dan kerugian atas fasilitas yang rusak. 3. Biaya ketika proses berjalan dalam kondisi out-of-control (a3), besar biaya ini

diasumsikan sebesar Rp.3.000.000,00 per periode. Biaya tersebut berupa biaya scrap atau biaya penggantian, biaya unit yang mengalami kerusakan untuk dikerjakan ulang, biaya garansi, claim, dan biaya penggantian dari keseluruhan akibat ketidakpuasan pelanggan.

4. Probabilitas kemungkinan muncul assignable cause (

π

), meruapakan probabilitas yang mengakibatkan proses berubah kondisi menjadi out-of-control, dari analisis bagan kendali diatas diperoleh dari jumlah 27 subgroups yang ada, terdapat 1 jenis data yang berada diluar kendali. Maka dapat disimpulkan probabilitas kemungkinan muncul assignable cause adalah sebesar 0.03.5. Rata-rata besar pergeseran mean ketika proses dalam keadaan out-of-control (

δ

), nilai pergeseran mean yang mungkin terjadi diasumsikan memiliki rata-rata sebesar 2 sigma.Perhitungan bagan kendali ekonomis tersebut diilustrasikan pada gambar 4 dibawah ini dapat dilakukan dengan menggunakan software Excel 2003 sebagai berikut.

Gambar 4. Perhitungan bagan kendali ekonomis

Dari hasil perhitungan tersebut diatas dapat diambil kesimpulan besar total biaya yang harus dikeluarkan oleh perusahaan ketika melakukan bagan kendali dengan menggunakan nilai sample n = 10 dan besar k = 3 adalah sebesar Rp. 4.939.841,15 per siklus, atau sama dengan Rp. 148.193,27 per periode pengambilan sample. Komposisi total biaya tersebut diperoleh dari biaya operating cost 60% yaitu sebesar Rp. 3.001.328,98, biaya sampling cost 43% yaitu sebesar Rp. 1.666.688,82, dan biaya searching cost 6% yaitu sebesar Rp. 271.823.35. Komposisi biaya tersebut dapat dilihat pada gambar 5.

Total Cost (per cycle) n = 10, k = 3 Sampling cost Rp1,666,688.82 34% Searching cost Rp271,823.35 6% Operating out-of-control cost Rp3,001,328.98 60% Sampling cost Searching cost Operating out-of-control cost

Gambar 5. Grafik total cost per cycle

Setelah pada sebelumnya telah diketahui nilai total biaya bagan kendali yang diterapkan oleh perusahaan. Kemudian langkah selanjutnya adalah menentukan nilai k dan n yang optimal dengan nilai total biaya yang lebih rendah dari sebelumnya.

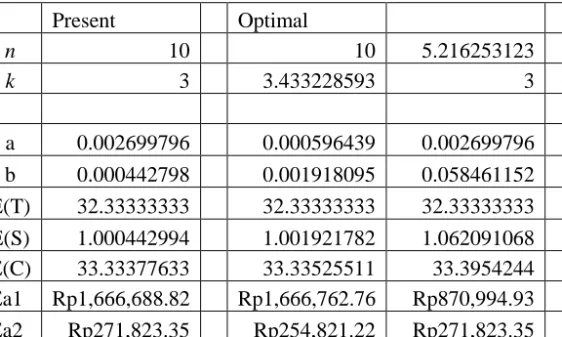

Penentuan nilai k dan n yang optimal dilakukan dengan menggunakan auto solver pada Excel 2003. Hasil perhitungan auto solver dengan menggunakan Excel dapat dilihat pada tabel 4.

Tabel 4. Nilai n dan k optimal

Present Optimal n 10 10 5.216253123 4.119481408 k 3 3.433228593 3 2.427459485 a 0.002699796 0.000596439 0.002699796 0.015204985 b 0.000442798 0.001918095 0.058461152 0.051356425 E(T) 32.33333333 32.33333333 32.33333333 32.33333333 E(S) 1.000442994 1.001921782 1.062091068 1.054136692 E(C) 33.33377633 33.33525511 33.3954244 33.38747003 Ea1 Rp1,666,688.82 Rp1,666,762.76 Rp870,994.93 Rp687,695.31 Ea2 Rp271,823.35 Rp254,821.22 Rp271,823.35 Rp372,906.96 Ea3 Rp3,001,328.98 Rp3,005,765.34 Rp3,186,273.20 Rp3,162,410.08 TC Rp4,939,841.15 Rp4,927,349.32 Rp4,329,091.49 Rp4,223,012.35 TC Rp148,193.27 Rp147,811.96 Rp129,631.28 Rp126,484.95

Dari hasil pengolahan data tersebut diatas terdapat tiga buah alternatif pilihan sebagai solusi optimal perusahaan yang memberikan nilai total biaya terendah. Solusi tersebut yaitu antara lain :

1. Diperoleh nilai n = 10 dan nilai k = 3.433, dari kedua nilai tersebut memberikan solusi total biaya yaitu sebesar Rp. 4.927.349,32 per cycle atau senilai dengan Rp. 147.811,96 per periode.

2. Diperoleh nilai n = 5.22 dan nilai k = 3, dari kedua nilai tersebut memberikan solusi total biaya yaitu sebesar Rp. 4.329.091,49 per cycle atau senilai dengan Rp. 129.631,28 per periode. Karena nilai n tidak boleh memiliki angka desimal maka nilai n optimal diperoleh sebesar n = 6.

3. Diperoleh nilai n = 4.12 dan nilai k = 2.42, dari kedua nilai tersebut memberikan solusi total biaya yaitu sebesar Rp. 4.223.012,35 per cycle atau senilai dengan Rp. 126.484,95 per periode. Karena nilai n tidak boleh memiliki angka desimal maka nilai n optimal diperoleh sebesar n = 5.

Analisis Acceptance Sampling

Untuk nilai n = 10, diperoleh besar nilai AOQL adalah sebesar 0.0786. Maka jumlah defective item yang paling banyak terjadi sebesar 7.86 %. Hasil dari perolehan nilai AOQL tersebut dapat dilihat dalam ilustrasi pada gambar 6.

Gambar 6. Grafik AOQ untuk n = 10

Untuk nilai n = 6, diperoleh besar nilai AOQL adalah sebesar 0.1309. Maka jumlah defective item yang paling banyak terjadi sebesar 13.09 %. Hasil dari perolehan nilai AOQL tersebut dapat dilihat dalam ilustrasi pada gambar 7.

Gambar 7. Grafik AOQ untuk n = 6

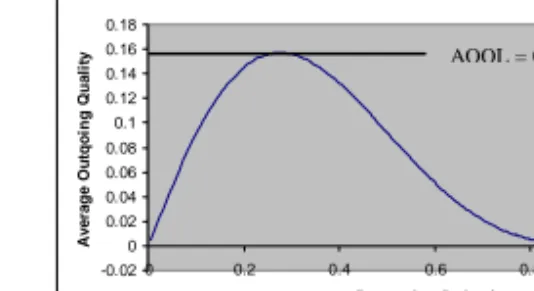

Untuk nilai n = 5, diperoleh besar nilai AOQL adalah sebesar 0.1568. Maka jumlah defective item yang paling banyak terjadi sebesar 15.68 %. Hasil dari perolehan nilai AOQL tersebut dapat dilihat dalam ilustrasi pada gambar 8.

Average Outgoing Quality (AOQ) Curve

-0.01 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0 0.2 0.4 0.6 0.8 1 1.2 Proportion Defective Aver ag e O u tg o in g Q u al it y AOQL = 0.0786

Average Outgoing Quality (AOQ) Curve

-0.02 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0 0.2 0.4 0.6 0.8 1 1.2 Proportion Defective A v e ra g e O u tgoi ng Q u a li ty AOQL = 0.1309

Gambar 8. Grafik AOQ untuk n = 5

Dari perhitungan diatas disimpulkan bahwa semakin besar jumlah sample yang digunakan maka grafik AOQ akan semakin curam, besar AOQL akan semakin kecil.

Analisis Indeks Kapabilitas Proses

Diketahui pada analisis sebelumnya didapatkan tiga solusi alternatif bagan kendali ekonomis yaitu, pertama adalah solusi nilai n = 10 dan k = 3.433, kedua adalah solusi nilai n = 6 dan k = 3, dan yang ketiga adalah solusi nilai n = 5 dan k = 2.42. Spesifikasi yang ditentukan oleh perusahaan untuk dimensi nugget yang dihasilkan adalah 4.6 ± 1.4 mm. Hasil pengolahan data dengan menggunakan software Minitab14 pada perhitungan terhadap ketiga solusi alternatif yang ada diperoleh yaitu antara lain :

Untuk alternatif solusi n = 10 dan k = 3.433, memberikan nilai Cp sebesar 2.76 dan nilai Cpk sebesar 1.90 maka dapat disimpulkan proses yang terjadi untuk solusi alternatif ini adalah capable.

Untuk alternatif solusi n = 6 dan k = 3, memberikan nilai Cp sebesar 3.18 dan nilai Cpk sebesar 2.18 maka dapat disimpulkan proses yang terjadi untuk solusi alternatif ini adalah capable.

Untuk alternatif solusi n = 5 dan k = 2.42, memberikan nilai Cp sebesar 3.98 dan nilai Cpk sebesar 2.74 maka dapat disimpulkan proses yang terjadi untuk solusi alternatif ini adalah capable.

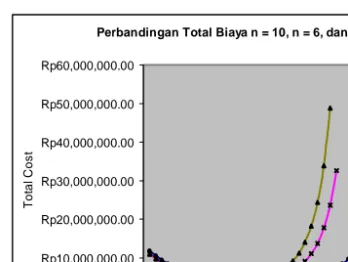

Analisis Perbandingan Total Biaya

Setelah dilakukan perhitungan total biaya untuk nilai n dan k yang berbeda, dapat diperoleh nilai total biaya yang berbeda. Pada hasil analisis perhitungan sebelumnya diperoleh nilai alternatif solusi optimal bagan kendali adalah n = 10, n = 6

Average Outgoing Quality (AOQ) Curve

-0.02 0 0.02 0.04 0.06 0.08 0.1 0.12 0.14 0.16 0.18 0 0.2 0.4 0.6 0.8 1 1.2 Proportion Defective A v er ag e O u tq oi n g Q u al it y AOQL = 0.1568

dan n = 5. Maka untuk setiap nilai n tersebut ditentukan besar total biayanya masing-masing. Perbandingan total biaya antara ketiga alternatif tersebut dapat dilihat dalam grafik pada gambar 9 dibawah. Dari grafik tersebut dapat diambil kesimpulan bahwa nilai n = 5 akan memberikan dampak peningkatan total biaya lebih cepat terhadap nilai k bila dibandingkan dengan n = 6 dan n = 10.

Perbandingan Total Biaya n = 10, n = 6, dan n = 5

Rp0.00 Rp10,000,000.00 Rp20,000,000.00 Rp30,000,000.00 Rp40,000,000.00 Rp50,000,000.00 Rp60,000,000.00 0 2 4 6 8 k To ta l C o s t n = 5 n = 6 n = 10

Gambar 9. Grafik perbandingan total biaya n = 10, n = 6, dan n = 5

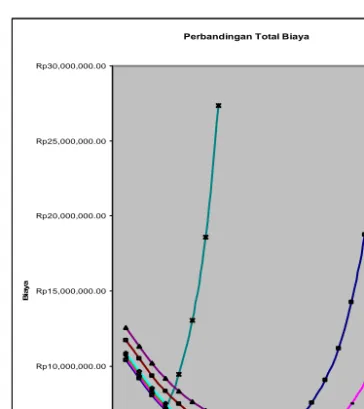

Pada gambar 10 dibawah juga dapat disimpulkan bahwa semakin besar jumlah sample yang digunakan maka reaksi peningkatan total biaya terhadap nilai k akan semakin kecil. Hal tersebut dapat dilihat jika perusahaan menerapkan n = 0 bila dibandingkan dengan perusahaan menerapkan jumlah sample n = 15, terjadi peningkatan yang tajam total biaya pada penerapan n = 10 hingga melebihi total biaya yang harus dikeluarkan dengan menerapkan n =10 pada koefisien sigma k =1.

Rancangan Ekonomis Bagan Kendali Six-Sigma

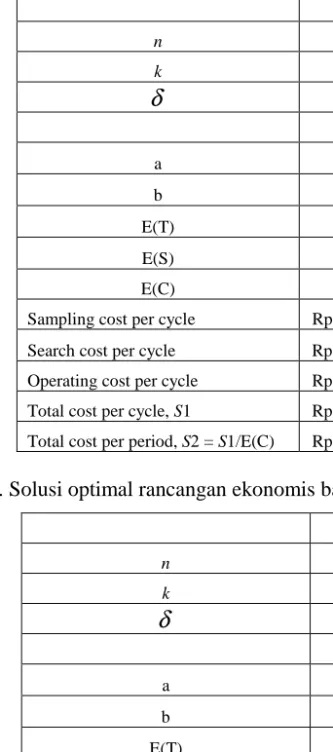

Untuk melakukan rancangan ekonomis bagan kendali Six Sigma adalah dengan memasukan nilai input k = 6, dan

δ

=1.5 (pendekatan Motorolla Company). Dengan perhitungan menggunakan Excel diperoleh total biaya dapat dilihat pada tabel 5.Dari hasil perhitungan diatas diperoleh total biaya bagan kendali yang harus dikeluarkan oleh perusahaan jika bermaksud menerapkan six-Sigma adalah sebesar Rp. 31.066.613,64 per siklus atau senilai dengan Rp. 741.321,25 per periode.

Kemudian dengan “Solver” untuk memperoleh nilai cost terendah jika menerapkan bagan kendali six-Sigma adalah menambah jumlah sample hingga sebesar 22 unit. Solusi tersebut mengurangi total biaya bagan kendali yang harus dikeluarkan hingga sebesar Rp. 7.467.514,95 per siklus atau senilai dengan Rp. 222.688,83 per periode. Hasil perhitungan untuk solusi total biaya terendah yang dapat dilihat pada tabel 6.

Perbandingan Total Biaya

Rp0.00 Rp5,000,000.00 Rp10,000,000.00 Rp15,000,000.00 Rp20,000,000.00 Rp25,000,000.00 Rp30,000,000.00 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 k Bi a y a n = 0 n = 2 n = 3 n = 4 n = 5 n = 10 n = 15

Tabel 5. Perhitungan rancangan ekonomis bagan kendali Six-sigma Six Sigma n 10 k 6

δ

1.5 a 1.97318E-09 b 0.895547755 E(T) 32.33333333 E(S) 9.573753102 E(C) 41.90708644Sampling cost per cycle Rp 2,095,354.32

Search cost per cycle Rp 250,000.02

Operating cost per cycle Rp 28,721,259.31

Total cost per cycle, S1 Rp 31,066,613.64

Total cost per period, S2 = S1/E(C) Rp 741,321.25

Tabel 6. Solusi optimal rancangan ekonomis bagan kendali Six-sigma

Optimal n 21.57428492 k 6

δ

1.5 a 1.97318E-09 b 0.166717274 E(T) 32.33333333 E(S) 1.200072879 E(C) 33.53340621Sampling cost per cycle Rp3,617,296.30

Search cost per cycle Rp250,000.02

Operating cost per cycle Rp3,600,218.64

Total cost per cycle, Rp7,467,514.95

KESIMPULAN

Penelitian ini menghasilkan nilai ekspektasi ekonomis penggunaan bagan kendali dalam perusahaan. Dalam penelitian ini diperoleh tiga jenis solusi optimal alternatif yang dapat dipilih oleh perusahaan. Setiap solusi alternatif tersebut memiliki nilai kapabilitas proses, bobot sampling, dan total biaya masing-masing. Perhitungan model ekonomis bagan kendali tersebut menggunakan Excel, yang kemudian dalam mencari solusi optimal menggunakan aplikasi add-in Solver pada Excel. Sedangkan dalam perhitungan analisis proses kapabilitas proses menggunakan software Minitab 14. Diharapkan dengan pertimbangan model tersebut, perusahaan dapat menentukan keputusan terbaik dalam menggunakan bagan kendali yang terdapat dalam setiap proses produksi yang terjadi pada perusahaannya.

DAFTAR PUSTAKA

1. BAKI, MUHAMMED FAZLE, Operation Management II, Odette School Of Business, University Of Windsor, Winter 2005.

2. FRYMAN, MARK A, Quality and Process Improvement, Delmar Thomson Learning Inc., New York, 2002.

3. GASPERZS, VINCENT, ISO 9001:2000 and Continual Quality Improvement, Gramedia Pustaka Utama, Jakarta, 2001.

4. JALOTE PANKAJ, Optimum Control Limit for Employing Statistical Process

Control in Sofware Process, IEEE Transaction on Software Engineering, 28 (12)

December 2002.

5. KUME, HITOSHI, Statistical Methods For Quality Improvement, The Association For Overseas Technical Schlarship (AOTS), Japan, 1989.

6. RUBIN, DAVID S, Statistics For Management, Prentice-Hall International Inc., New York, 2001.

7. SOEPARLAN, SOEPOMO, Pengantar Simulasi, Gunadarma, Jakarta, 1995. 8. TANNOCK JAMES D.T., An Economic Comparison of Inspection And Control

Charting Using Simulation, International Journal of Quality & Reliability

Management, 14 (7), (1997) pp.687-699

9. TANNOCK, J.D.T., Choice of inspection strategy using quality simulation, International Journal of Quality & Reliability Management, Vol. 12 No. 5, 1995, pp. 75-84.

10. WHEELER DONALD J. dan CHAMBERS DAVIDS S., Understanding Statistical Process Control, SPC Press Inc. Knoxville, Tennessee, 1992.

DAFTAR RIWAYAT HIDUP

1. Nama : Sidiky Achmad Karim

2. Tempat/Tanggal Lahir : Jakarta, 9 Maret 1983

3. Instansi : Universitas Indonesia

4. Pekerjaan / Jabatan :

5. Riwayat Pendidikan :

• S1 Teknik Industri Universitas Indonesia

6. Pengalaman Kerja :

• Quality PT Krama Yudha Ratu Motor 7. Organisasi Professional :

• BEM UI (Staf Kemahasiswaan), 2001-2002