Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211 Telp : 022-6030483 Fax : 022-6003373 E-mail : Info@tekmira.esdm.go.id

Laporan Akhir 2012

Kelompok Pelaksana Litbang Teknologi Pengolahan dan Pemanfaatan Batubara

Rancangan Dasar Proses Dan

Kajian Ekonomi Global

Produksi Karbon Aktif

Berbasis Batubara Indonesia

Oleh : Ika Monika

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

i

KATA PENGANTARKegiatan pembuatan karbon aktif dari batubara telah mencapai tahap pembuatan rancangan dasar proses dan kajian keekonomian produksi secara global, yang merupakan kegiatan persiapan untuk dapat dikembangkan ke skala komersil. Penguasaan teknologi melalui pilot plant yang beroperasi secara kontinyu di Palimanan, diharapkan menjadi protoptype proses pembuatan karbon aktif yang berbasis batubara Indonesia dan menjadi sarana informasi teknologi pemanfaatan batubara. Harapan ke depan, melalui pilot plant karbon aktif diperoleh mitra kerja untuk pengembangan ke skala komersil.

Bandung, Desember 2012

Kepala Puslitbang Teknologi Mineral dan Batubara

Dra. Retno Damayanti, Dipl.E.S.T NIP. 19621022 198703 2 002

ii

SARIKegiatan pembuatan karbon aktif yang dilakukan di Palimanan merupakan kegiatan lanjutan yang menitikberatkan pada dua kegiatan utama, yaitu optimalisasi pemanfaatan gas buang sebagai bahan bakar (make-up) boiler dan persiapan kontinyuitas proses. Pemanfaatan gas buang melalui proses karbonisasi dan aktivasi dengan fokus pengamatan pada transfer panas dari dalam sistem menuju boiler. Kapasitas panas gas buang dihitung berdasarkan waktu yang dibutuhkan untuk memanaskan boiler yang dibandingkan dengan waktu yang dibutuhkan jika menggunakan bahan bakar minyak. Hasil kegiatan menunjukkan bahwa panas gas buang pada dasarnya dapat memanaskan boiler, namun masih dibutuhkan modifikasi terhadap sistem pemanfaatan gas buang dan sistem pemanasan boiler, sehingga panas yang dihasilkan termanfaatkan secara maksimal. Persiapan kontinyuitas proses dilakukan dengan pengadaan 1 unit rotary kiln melengkapi rotary kiln yang telah ada di Palimanan, dan akan digunakan untuk proses aktivasi. Dua unit rotary kiln tersebut akan dipersiapkan untuk operasional pembuatan karbon aktif batubara secara kontinyu.

iii

DAFTAR ISIKata Pengantar………. i

Sari………. ii

Daftar Isi……… iii

Daftar Gambar………. iv

Daftar Tabel……….. vi

Daftar lampiran……… vii

I. PENDAHULUAN 1 1.1 Latar Belakang ……….. 1 1.2 Ruang Lingkup……… 3 1.3 Tujuan……….. 4 1.4 Sasaran………... 4 1.5 Lokasi Kegiatan……….. 4

II. TINJAUAN PUSTAKA 4 2.1 Reaksi di dalam proses aktivasi ……….. 4

2.2 Boiler………... 6

III. PROGRAM KEGIATAN 6

IV. METODOLOGI 7

V. HASIL DAN PEMBAHASAN 11

5.1 Optimalisasi pemanfaatan gas buang……… 5.2 Persiapan kontinyuitas proses ...……… … 5.3 Rancangan Dasar Proses dan Kajian Ekonomi Globa produksi karbon aktif

berbasis batubara

indonesia... 5.3.1 Rancangan dasar proses pembuatan karbon aktif skala

industri………

5.3.1.1 Peralatan produksi karbon aktif dalam bentuk granular……… 5.3.1.2 Desain Rotary Kiln……….... 9 12 13 14 17 18 20 28

iv

5.3.1.3 Perhitungan neraca massa dan neracaenergy……….

5.3.2 Kajian Ekonomi Globa produksi karbon aktif berbasis batubara indonesia kapasitas 3.000 ton/tahun

VI. PENUTUP

6.1 Kesimpulan dan

saran………

34

VII. DAFTAR PUSTAKA 35

DAFTAR GAMBAR Gambar Gambar1.1Roadmap kegiatan……….. 4 Gambar 4.1 Pembakar siklon………. 7

Gambar 4.2 Crusher dan roll mill

………. 7 Gambar 4.3 Vibrating Screen………... 7 Gambar 4.4 Boiler……….. 7 Gambar 4.5 Bagan alir proses pembuatan karbona aktif secara kontinyu………

8

Gambar 5.1 Titik pengukuran temperatur pada rotary

kiln………...

9

Gambar 5.2 Rotary Kiln untuk proses aktivasi

……….

12

Gambar 5.3 Skema proses pembuatan karbon

aktif………

16

Gambar 5.4 Desain Rotary Kiln (tampak

atas)……….

v

Gambar 5.5 Desain Rotary Kiln (tampak

kiri)...

19

Gambar 5.6 Desain Rotary Kiln (tampak

kanan)………

20

DAFTAR TABEL

Tabel 1.1 Kualitas karbon aktif hasil percobaan dan standar kualitas

SNI...

2

Tabel 5.1 Hasil analisis batubara dan

semikokas...

9

Tabel 5.2 Perhitungan tingkat

diskonto...

30

Tabel 5.3 Investasi awal... 31

Tabel 5.4 Biaya produksi...

32

Tabel 5.5 Aliran Kas...

33

Tabel 5.6 Ringkasan indikator

finansial...

34

1

I.

PENDAHULUAN

1.1 Latar belakang

Karbon aktif dikenal sebagai bahan yang memiliki kemampuan menyerap (adsorpsi) yang sangat baik dan banyak digunakan pada berbagai proses industri. Di Indonesia, pada tahun 2008, tercatat 19 produsen karbon aktif dengan total produksi mencapai 44.000 ton. Seluruh produksi karbon aktif tersebut, umumnya terbuat dari tempurung kelapa atau kayu. Berdasarkan data yang diperoleh dari Badan Pusat Statistik, sebesar 36.165 ton diekspor ke berbagai negara, sedangkan sisanya 7.835 ton digunakan untuk memenuhi kebutuhan dalam negeri yang mencapai 35.942 ton (Anonim, 2008). Artinya, terjadi kekurangan pasokan karbon aktif untuk kebutuhan domestik sebesar 28.107 ton. Untuk memenuhi pasokan tersebut, maka Indonesia mengimpor karbon aktif dari berbagai negara. Salah satu negara terbesar selain Taiwan dan Amerika yang mengekspor karbon aktif ke Indonesia adalah China, dan sebesar 90% produksi karbon aktif China terbuat dari batubara jenis bituminus (Anonim, 2008).

Pengggunaan karbon aktif batubara di Indonesia cukup beragam. Terdapat industri-industri yang spesifik menggunakan karbon aktif batubara karena memiliki sifat adsorpsi yang tidak dimiliki oleh jenis karbon aktif tempurung kelapa (Anonim, 2012). Oleh karena itu, penting mengembangkan jenis karbon aktif batubara di Indonesia, mengingat selain cadangan batubara Indonesia cukup melimpah juga kebutuhan karbon aktif dalam negeri cukup tinggi dan belum terdapat produsen karbon aktif batubara di Indonesia (secara komersil). Kalaupun ada, masih dalam skala kecil dan bersifat musiman atau menggunakan batubara yang diimpor dari negara lain (Anonim, 2008). Produksi karbon aktif dari batubara di Indonesia akan mengurangi ketergantungan impor karbon aktif, dan dapat memenuhi kebutuhan karbon aktif di dalam negeri.

Puslitbang Teknologi Mineral dan Batubara sejak tahun 2007 telah mengembangkan hasil penelitian pembuatan karbon aktif batubara dari skala laboratorium ke skala pilot yang berkapasitas 1 ton/hari. Kegiatan tersebut merupakan kegiatan multi years. Saat ini, litbang tersebut telah berhasil membuat karbon aktif dari batubara peringkat rendah dengan

2

kualitas yang cukup baik dan memenuhi persyaratan kualitas yang ditetapkan oleh SNI 1987 (Tabel 1.1).Tabel 1.1 Kualitas karbon aktif hasil percobaan dan standar kualitas SNI

No Parameter Unit

Kualitas karbon aktif batubara (hasil percobaan)

Kualitas karbon aktif menurut SNI1987/

komersil 1 Bagian yang hilang pada

pemanasan 950°C % 6 15-25

2 Air % 10 4-15

3 Abu % 8 2-10

4 Bilangan yodium mg/gr 500-800 750-1200 *

5 Karbon aktif murni % 75 60-80

6 Bilangan metilen biru mg/gr 60 60-120

7 Kerapatan jenis curah gr/ml 0,52 0,30-0,55

*Karbon aktif dengan bilangan yodium 200-400 mg/gr dijual di pasaran

Hasil tersebut telah ditindaklanjuti dengan uji coba pemanfaatan untuk pengolahan limbah tekstil, karet, gula, penjernihan air dan budidaya udang (Monika, 2011). Selain memperoleh produk karbon aktif, sejak tahun 2010 kegiatan juga menitikberatkan pada peningkatan efisiensi proses yang bertujuan menghemat biaya produksi. Langkah yang dilakukan adalah mensubstitusi BBM dengan batubara dan pemanfaatan gas buang sebagai bahan bakar pada boiler. Substitusi dengan batubara telah menghemat biaya produksi sebesar ± 60% lebih murah daripada penggunaan BBM. Sedangkan pemanfaatan gas buang sebagai bahan bakar boiler mencapai ± 15% (Monika, 2010).

Berdasarkan hasil kegiatan tersebut, maka pada tahun 2012 kegiatan dilanjutkan dengan optimalisasi pemanfaatan gas buang dan persiapan kontinyuitas proses. Data primer dari sistem proses dan peralatan, yang dilengkapi dengan data-data sekunder, merupakan bahan untuk pembuatan rancangan dasar proses dan kajian keekonomian produksi secara global. Tiga kegiatan utama ini diharapkan akan menghasilkan data dan informasi teknologi pembuatan karbon aktif berbasis batubara, sehingga dapat dijadikan percontohan dan menarik minat investor untuk pengembangan ke skala komersil. Adapun seluruh

3

pelaksanaan kegiatan mengacu pada road map kelompok Pelaksana Litbang Batubara, Puslitbang Teknologi Mineral Dan Batubara tahun 2010-2014. Road map tersebut disusun berdasarkan pedoman pada beberapa ketentuan yang tercantum pada Peraturan Perundangan :• UU No. 4/2009, tentang Pertambangan Mineral dan Batubara

• UU No. 4/2009, pasal 102 – 103, tentang Peningkatan Nilai Tambah Mineral dan Batubara

• PP No. 23/2010, tentang Pelaksanaan Kegiatan Usaha Pertambangan Minerba

• Permen ESDM no 4 tahun 2010, tanggal 7 Januari 2010 tentang Renstra ESDM 2010-2014, a.l memuat peningkatan nilai tambah pertambangan

• Kepmen Ristek No. 193/M/Kp/IV/2010 tgl. 30 April 2010 tentang Agenda Ristek Nasional 2010-2014

Disamping peraturan tersebut di atas, terdapat pula beberapa tugas yang sedang dilaksanakan berkaitan dengan pemecahan masalah strategis berupa :

• Peningkatan Nilai Tambah (pemanfaatan batubara non bahan bakar) • Kelangsungan pasokan bahan baku industri

• Batubara sebagai non bahan bakar

1.2 Ruang lingkup kegiatan

Program multy-years kegiatan tim pembuatan karbon aktif dari batubara peringkat rendah dapat dilihat pada Gambar 1.1. Sedangkan ruang lingkup kegiatan yang dilaksanakan pada tahun anggaran 2012 sebagai berikut.

a) Optimalisasi pemanfaatan gas buang sebagai bahan bakar (make-up) boiler. Kegiatan ini meliputi persiapan peralatan dan bahan baku, pembuatan karbon aktif (proses karbonisasi dan aktivasi), analisis bahan baku, analisis produk karbon aktif dan pengamatan terhadap kondisi proses.

b) Persiapan kontinyuitas proses

Kontinyuitas proses meliputi pembuatan gambar teknis (desain alat), identifikasi material alat, fabrikasi, pemasangan dan setting peralatan.

c) Pembuatan rancangan dasar dan kajian keekonomian produksi karbon aktif berdasarkan kondisi proses dan peralatan, desain alat yang telah dibuat, yang dikompilasi dengan data optimal hasil percobaan terdahulu.

4

Selain tiga kegiatan utama tersebut, dilakukan pula sosialisasi hasil kegiatan melalui seminar nasional, pameran, dan mengikuti ajang Bussines Inovation Center (BIC) 2012. Hasil kegiatan secara keseluruhan dituangkan dalam bentuk laporan kegiatan, yang dilengkapi dengan Ringkasan Eksekutif dan Karya Ilmiah. Gambar 1.1 mencantumkan tahap-tahap program kegiatan pembuatan karbon aktif.Sebelum

2010 2010 2011 2012

Penguasaan teknologi produksi karbon aktif dengan bahan bakar BBM Penguasaan teknologi produksi karbon aktif berbahan bakar batubara kapasitas 1 ton/hari Penguasaan teknologi produksi karbon aktif berbasis batubara pada kapasitas 1 ton/hari

Rancangan Dasar dan Keekonomian Produksi Karbon Aktif Berbasis Batubara

Penguasaan teknologi produksi karbon aktif dari batu2012 bara peringkat rendah pada kapasitas 3.000 ton/tahun Goal

Gambar 1.1 Road map kegiatan litbang karbon aktif batubara

1.3. Tujuan

Penghematan biaya produksi melalui optimalisasi pemanfaatan gas buang dan persiapan kinerja peralatan pilot plant karbon aktif yang dapat beroperasi secara kontinyu

1.4. Sasaran

Tersedianya pilot plant teknologi pembuatan karbon aktif berbasis batubara (bahan baku dan bahan bakar batubara) melalui rancangan dasar dan kajian keekonomian produksi secara global pada skala terbatas 3.000 ton/tahun

1.5. Lokasi kegiatan

Lokasi utama pelaksanaan kegiatan adalah di Bandung dan di Pilot Plant karbon Aktif di Palimanan-Cirebon. Sedangkan sosialisasi secara terbatas di Yogyakarta dan Jakarta.

5

II. TINJAUAN PUSTAKA2.1 Reaksi di dalam proses aktivasi

Proses aktivasi adalah proses peningkatan luas permukaan dan pori-pori bahan karbon sehingga memiliki sifat reaktif dan aktif untuk menyerap zat-zat yang ada di sekitarnya. Sifat tersebut terbentuk karena

karbon aktif memiliki luas permukaan antara 500-1500 m

2/g

dengan volume porositas adsorpsi yang sangat besar. Struktur pori-pori karbon aktif

terdiri atas mikro dan makro pori sehingga memungkinkan untuk mengadsorpsi

berbagai zat/partikel yang sangat halus (Paul, 2009).

Berdasarkan hasil analisis, terdapatperbedaan antara karbon aktif tempurung kelapa dan batubara. Karbon aktif batubara memiliki pori-pori jenis makro-meso pori, sedangkan karbon aktif tempurung kelapa jenis mikro pori. Makro-meso pori memiliki kemampuan menyerap partikel yang berbobot molekul besar, sedangkan mikro pori menyerap zat berbobot molekul kecil (Allport, 1977). Sifat karbon aktif diperoleh melalui proses aktivasi.

Proses aktivasi adalah proses secara fisika dengan menggunakan gas-gas, umumnya yang dipakai adalah uap.Di dalam penggunaan batubara sebagai bahan baku karbon aktif, kedua proses ini menghasilkan sejumlah material yang terdiri dari gas-gas, tar dan padatan. Di dalam proses tersebut melibatkan uap sebagai zat aktivator sehingga terjadi reaksi gasifikasi. Gasifikasi adalah proses termokimia yang menghasilkan produk gas yang kaya akan bahan bakar. Terlepas bagaimana rancangan gasifier, proses gasifikasi harus dilakukan untuk meghasilkan gas yang dapat digunakan sebagai bahan bakar. Proses gasifikasi terjadi karena adanya uap atau hidrogen atau dibakar dengan oksigen murni. Gasifikasi dengan udara akan menghasilkan gas dengan konsentrasi nitrogen tinggi, sedangkan gasifikasi dengan oksigen murni menghasilkan gas CO dan H2 dengan

konsentrasi lebih tinggi dan hampir tidak terdapat Nitrogen. Gasifikasi dengan uap sering disebut proses reformasi karena menghasilkan gas sintetis CO dan H2. Biasanya, reaksi

eksoterm antara karbon dan oksigen menghasilkan energi panas yang diperlukan untuk pirolisis (Klein, 2002). Reaksi yang terjadi dalam proses gasifikasi mengacu pada dasar-dasar reaksi menurut persamaan berikut.

1) C + O2 CO2 -393 kJ/mol (exothermic)

6

3) C + CO2 � 2CO +172 kJ/mol (endothermic)

4) C + 2H2 � CH4 -74 kJ/mol (exothermic)

5) CO + H20 � CO2 + H2 -41 kJ/mol (exothermic) 6) CO + 3H2 � CH4 + H20 -205 kJ/mol (exothermic)

Seluruh reaksi di atas adalah reversible dan laju reaksinya tergantung pada temperatur, tekanan dan konsentrasi oksigen di dalam reaktor. Kalor yang bersifat eksoterm (melepaskan) atau endoterm (menerima), merupakan entalpi pembakaran dan dinyatakan dalam kJ/mol. Perhitungan nilai entalpi pada setiap reaksi yang terjadi merupakan konsep dasar untuk menghitung energi yang dibutuhkan dan dilepaskan, sehingga dapat menjadi dasar untuk merancang dan menentukan energi yang dibutuhkan dalam proses pembuatan karbon aktif (Krigmont, 1999).

Proses gasifikasi dapat menggunakan yang disebut gasifier. Terdapat dua jenis reaktor yaitu tipe Fixed Beds dan Fluidized Beds. Fixed Beds Gasifier biasanya memiliki kisi-kisi untuk menahan dan menjaga umpan agar tetap berada dalam zona reaksi. Meskipun dalam pengoperasian relatif mudah, tetapi memiliki kesulitan dalam mempertahankan kestabilan reaksi gas-gas di dalamnya (Schultz, 2000). Gasifikasi dengan sistem Fluidized Beds merupakan gasifier dengan rancangan terbaik dengan aliran gas (biasanya udara atau uap) dari bawah melewati bahan bakar / material (seperti pasir/limestone). Fluidized Beds memiliki sifat fisik seperti fluida sehingga selain reaksi dapat berlangsung secara homogen juga transfer panas di dalamnya akan berlangsung secara merata. Fluidized Beds Gasifier cocok digunakan untuk generator > 10 MW (Moris, 1998).

2.2 Boiler

Di dalam proses aktivasi, kebutuhan uap dipasok dari boiler. Boiler merupakan bejana dengan volume air tertentu. Jika air dipanaskan pada temperatur dan tekanan tertentu akan dihasilkan uap yang mempunyai nilai energi tertentu yang digunakan untuk mengalirkan panas dalam bentuk energi kalor ke suatu proses. Tekanan, temperatur dan laju alir akan menentukan pemanfaatan uap yang akan digunakan. Berdasarkan ketiga hal ini, dikenal di dalam sistem boiler tekanan-temperatur rendah dan tekanan-temperatur tinggi. Perbedaan ini akan menentukan pemanfaatan uap yang keluar dari boiler untuk memanaskan cairan dan menjalankan suatu mesin, atau membangkitkan energi listrik dengan mengubah energi

7

kalor menjadi energi mekanik, kemudian memutar generator sehingga menghasilkan energi listrik. Namun ada juga dengan menggabungkan kedua sistem tersebut untuk membangkitkan energi listrik kemudian sisa uap dari turbin dimanfaatkan untuk proses industri dengan bantuan heat recovery boiler (Farisi, 2011).III. PROGRAM KEGIATAN

Uraian program dari ruang lingkup kegiatan utama dilaksanakan dengan pengukuran kinerja peralatan yang telah ada di Palimanan serta mempersiapkan kebutuhan material dan bahan baku maupun bahan bakar yang diperlukan. Optimalisasi pemanfaatan gas buang dilakukan melalui operasional proses karbonisasi dan aktivasi. Selama optimalisasi pemanfaatan gas buang berlangsung, secara paralel dipersiapkan desain/gambar teknis untuk realisasi kontinyuitas proses. Tercapainya sistem proses yang efisien dan sistem peralatan pilot plant sesuai tujuan dan sasaran yang akan dicapai, akan dituangkan dalam bentuk rancangan dasar proses sehingga keekonomian produksi secara global dapat dihitung.

IV. METODOLOGI

Metodologi kegiatan berdasarkan hasil yang diperoleh dari kegiatan sebelumnya. Inventarisasi peralatan, permasalahan, dan tujuan kegiatan, menjadi acuan untuk mengoptimalkan operasional. Sistem peralatan pilot plant karbon aktif di Palimanan terdiri atas 1 unit rotary kiln yang digunakan untuk proses karbonisasi dan aktivasi. Kiln tersebut dilengkapi dengan peralatan penunjang seperti pembakar siklon (cyclo burner), feeder, boiler dengan kapasitas 200 kg/jam, bucket elevator, scrubber/siklon yang berfungsi memisahkan partikel abu hasil pembakaran, dan peralatan preparasi bahan baku maupun produk seperti jaw crusher, roll mill dan vibrating screen. Gambar 4.1 – 4.4 adalah peralatan yang digunakan di Palimanan.

8

Gambar 4.1 Pembakar siklonn Gambar 4.2 Crusher dan roll mill

Gambar 4.3 Vibrating screen Gambar 4.4 Boiler

Dalam melaksanakan kegiatan, prosedur operasi karbonisasi maupun aktivasi berlangsung pada kondisi proses optimal, yaitu karbonisasi pada temperatur 500-600ºC, dengan laju umpan 105 kg/jam. Sedangkan proses aktivasi berlangsung pada temperatur 900ºC, dengan laju umpan 35 kg/jam dan laju uap 150 kg/jam. Kestabilan temperatur selama proses berlangsung diatur melalui pengaturan inverter dan blower pada pembakar siklon, dan inverter pada exhauster. Pengamatan temperatur dilakukan pada tititik-titik yang telah ditentukan terutama pada titik setelah keluar dari kiln, sebelum dan setelah keluar dari boiler. Data hasil percobaan digunakan untuk perhitungan kapasitas panas dan persentase penghematan BBM pada pemanasan boiler yang berkapasitas 300 kg/jam. Untuk persiapan kontinyuitas proses, selain sarana dan prasarana, alat/gambar teknis mutlak diperlukan untuk fabrikasi rotary kiln. Sedangkan instalasi dan setting peralatan mengacu pada lay out kontinyuitas proses seperti yang ditunjukkan pada Gambar 4.5. Seluruh data, peralatan dan sistem proses akan digunakan sebagai bahan pembuatan rancangan dasar dan kajian ekonomi global produksi karbon aktif berbasis batubara Indonesia.

9

Gambar 4.5 Bagan alir proses pembuatan karbon aktif secara kontinyuV. HASIL DAN PEMBAHASAN

5.1 Optimalisasi pemanfaatan gas buang

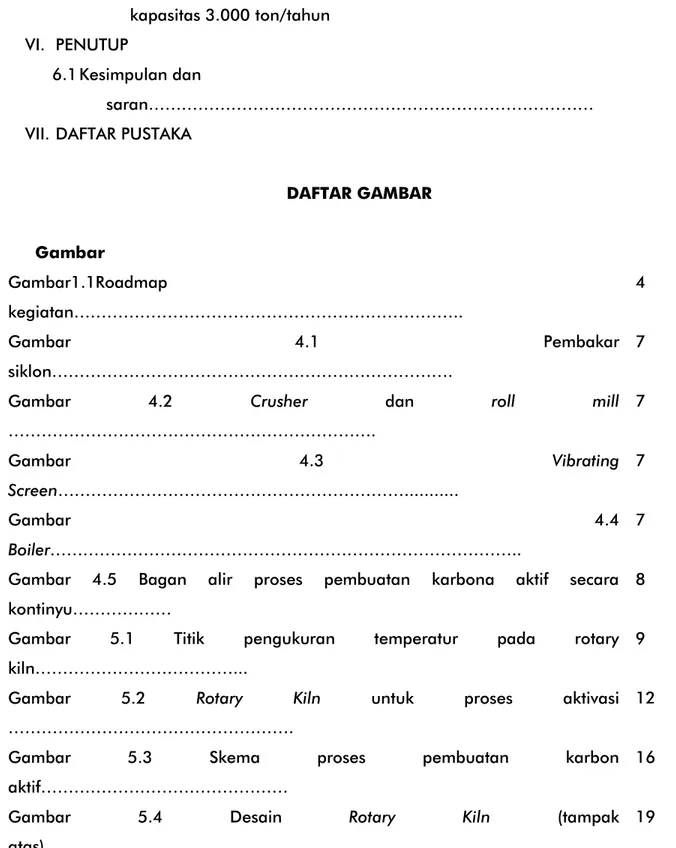

Penelitian pemanfaatan gas buang untuk pemanasan boiler yang berbahan bakar minyak telah dilakukan sejak tahun 2011. Hasil penelitian menunjukan produksi uap dengan memanfaatkan gas buang hasil aktivasi mencapai 15% dari total kebutuhan uap yang setara dengan tingkat penghematan biaya produksi dengan menggunakan BBM. Proses pemanfaatan gas buang dilakukan dengan melakukan proses aktivasi terhadap semikokas hasil proses karbonisasi batubara. Karakteristik batubara maupun semikokas ditunjukkan pada Tabel 5.1.

10

Tabel 5.1 Hasil analisis batubara dan semikokasNama contoh

Parameter (%)

Air Abu Zat terbang Karbon padat

Batubara sub-bituminus 25, 8 3,55 58,7 11,95

Arang tempurung kelapa (SNI,

1987) <5,0 <2,0 15-20 70-80

Arang batubara/semikokas <5,0 5,85 17,56 71,7

Selama operasional berlangsung, temperatur proses yang diawali dari temperatur di pembakar siklon, kemudian sepanjang ruang kiln, keluar dari kiln dan sepanjang pipa pembuangan gas hingga menuju boiler dan cerobong (stack), menjadi titik pengamatan. Gambar 5.1 menunjukkan titik pengukuran temperatur.

text Boiler Siklon Siklon Burner Rotary Kiln E-7 T1 T2 T3 T4 T5 T6 T7 T0

Gambar 5.1 Titik pengukuran temperatur pada rotary kiln

To adalah temperatur pada pembakar siklon, sedangkan T1-T4 pengukuran temperatur di

dalam ruang rotary kiln. T5 keadaan temperatur setelah gas keluar dari kiln sedangkan T6

temperatur setelah melewati siklon dan sebelum gas dialirkan ke sistem pemanasan boiler.

Pemanasan boiler dengan gas hasil aktivasi dilakukan dengan cara mengalirkan gas hasil proses aktivasi ke boiler yang berkapasitas 300 kg/jam. Pada kondisi demikian, analisis terhadap gas hasil proses aktivasi konsentrasi komposisi gas CO, H2 dan CH4 rendah

11

panas dari proses. Komposisi gas CO, H2 dan CH4 yang rendah diprediksi karena terjadipembakaran gas tersebut di dalam rotary kiln. Hal ini disebabkan terdapat kandungan O2

yang besar di dalam sistem. Sumber O2 diprediksi berasal dari sisa pembakaran batubara

dalam pembakar siklon dan kebocoran udara pada input rotary kiln. Panas gas buang yang menuju boiler (T5)hanya mencapai 300OC. Pada kondisi demikian temperatur di T1 ±900 OC

sedangkan di T4 ±400 OC. Idealnya, jika T1 mencapai 900 OC, maka berdasarkan hasil

kegiatan terdahulu, temperatur di T4 mencapai 600-700 OC. Jika kondisi ini tercapai maka

temperatur di T5 dapat mencapai 500OC. Temperatur di T4 dan T5 rendah selain disebabkan

kondisi proses yang tidak stabil (terindikasi terjadi penyumbatan pada pipa pembuangan gas) juga terjadinya kehilangan panas (heat loss) sepanjang pipa gas buang yang menuju boiler maupun ke cerobong (stack). Pengamatan terhadap hasil analisis komposisi gas menunjukkan data sebagai berikut.

Oksigen pada outlet pembakar siklon merupakan sisa pembakaran (oxygen excess) dan terditeksi konsentrasi O2 kurang dari 5%. Udara pembakaran yang baik untuk pembakar

siklon adalah 10% excess air, yang sebanding dengan 5% kadar O2 pada gas hasil

pembakaran. Jika <5%, artinya jumlah udara pembakaran kurang. Kekurangan udara dapat menyebabkan pembakaran tidak sempurna yang teramati dengan diperolehnya konsentrasi CO2 < 10% dan tingginya komposisi CO. Komposisi gas CO2 hasil percobaan

bervariasi dari 2 - 14%. Hal ini menunjukan bahwa laju alir udara pembakaran tidak konstan sehingga temperatur tidak stabil. Kebutuhan udara pembakaran merupakan faktor yang sangat penting pada aplikasi pembakar siklon. Kelebihan udara pembakaran akan menyebabkan sebagian umpan bahan baku ikut terbakar. Sebaliknya jika terjadi kekurangan udara pembakaran akan menyebabkan berkurangnya energi pembakaran sehingga penggunaan bahan bakar akan besar. Hasil percobaan menunjukan bahwa laju alir udara pembakaran tidak konstan dari rentang kurang sampai cukup, tetapi tidak terjadi kelebihan udara pembakaran. Hal ini menunjukan bahwa gas pada outlet pembakar siklonn tidak mengandung banyak O2 (bukan penyebab terbakarnya umpan). Pemantauan

kebutuhan udara pembakaran melalui analisis komposisi gas pada outlet pembakar siklon diperlukan untuk penyesuaian laju alir pembakaran.

Selain menganalisis komposisi gas pada input, identifikasi ketidakstabilan temperatur proses dilakukan melalui analisis gas O2 pada outlet rotary kiln yang mencapai nilai > 0,2%. Hal ini

12

menunjukan terjadinya kebocoran udara pada sistem proses, sehingga terjadi pembakaran gas hasil karbonisasi. Hal ini ditunjukan dengan meningkatnya komposisi CO2, yaitu > 5%.Identifikasi kebocoran terjadi antara rotary kiln dan pembakar siklon, sehingga dibuat steam seal pada kedua sambungan tersebut untuk mencegah masuknya udara ke dalam sistem. Ketidakstabilan dan turunnya temperatur pada T4 yang mencapai 400 OC, mengakibatkan

temperatur di T6 hanya mencapai 120-200OC. Sehingga efisiensi pemanfaatan gas buang

rendah. Pada temperatur demikian volume air di dalam boiler dapat mendidih dan terjadi uap. Namun uap yang dihasilkan tidak bertekanan, sehingga tidak dapat digunakan secara maksimal untuk aktivasi karbon aktif.

Berdasarkan evaluasi terhadap data hasil percobaan, optimalisasi pemanfaatan gas buang tidak menunjukkan peningkatan yang signifikan. Identifikasi permasalahan, selain terjadi beberapa kendala selama proses berlangsung juga perlu adanya modifikasi pada sistem pemanfaatan gas buang. Modifikasi dapat dilakukan dengan mengoptimalkan sistem pembakaran di dalam kiln terutama untuk memperoleh komposisi gas yang dapat terbakar atau dengan memodifikasi sistem pemanasan pada boiler. Berikut contoh perhitungan kapasitas panas gas buang.

1. Perhitungan perpindahan Q (panas) dari gas buang Q = (M x Cp air x dT)/dt

dimana, M = Massa air di dalam boiler (kg), (450 Liter)

dT = Selisih temperatur air di dalam boiler selama rentang waktu pemanasan ( ̊C)

dt = Rentang waktu pemanasan air di dalam boiler, (jam) Q =

=

= 1,089 kJ/jam

Perhitungan perpindahan Q (panas) pada saat outlet boiler dibuka (dianggap sudah steady state)

13

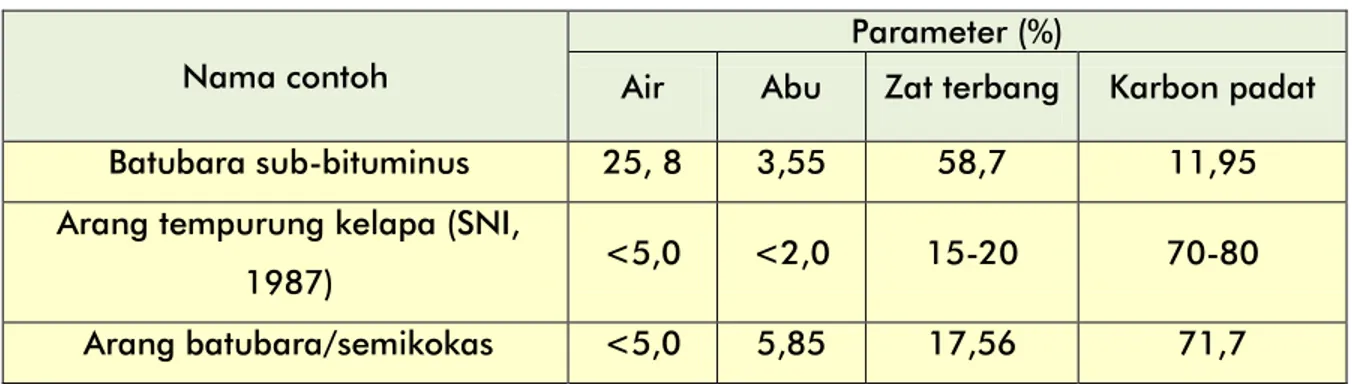

5.2 Persiapan kontinyuitas prosesSelama ini, operasional pembuatan karbon aktif di Palimanan dilakukan dengan menggunakan 1 unit rotary kiln yang berkapasitas 1 ton/hari dan memiliki dimensi panjang 8 meter dan diameter 1 meter. Selama ini alat tersebut digunakan secara bergantian untuk proses karbonisasi dan aktivasi. Proses yang tidak kontinyu menyebabkan operasional menjadi tidak efektif. Akibatnya, biaya operasi menjadi tinggi. Kontinyuitas proses telah dipersiapkan sejak tahun 2011 dengan melengkapi peralatan penunjang seperti crusher, roll mill dan vibrating screen, yang digunakan selain untuk preparasi umpan batubara dan semikokas juga preparasi produk karbon aktif. Kontinyuitas proses merupakan persyaratan utama operasional suatu pilot plant. Peralatan utama sistem proses kontinyu pembuatan karbon aktif batubara adalah rotary kiln yang akan digunakan untuk proses aktivasi dan ditempatkan dengan rotary kiln yang telah ada. Dimensi rotary kiln yang baru memiliki dimensi panjang 15 meter dan diameter 1,6 meter. Penentuan dimensi kiln berdasarkan hasil percobaan yang menunjukkan bahwa semakin lama waktu tinggal, daya serap karbon aktif semakin baik, semakin homogen dan stabil. Selain itu, dimensi kiln yang lebih besar diharapkan dapat mendekati kapasitas skala komersil sehingga percobaan dapat mewakili kondisi riil. Pengujian kinerja rotary kiln juga menjadi dasar pengembangan kapasitas alat. Berdasarkan waktu penggunaan, kiln di Paliman telah digunakan dalam kurun waktu yang cukup lama. Jika satu kali percobaan membutuhkan waktu 10 hari, maka diperoleh 10 x 24 jam = 240 jam. Di dalam satu tahun dilakukan enam kali percobaan dalam kurun waktu tahun dari tahun 2008 – 2012, maka alat tersebut telah digunakan selama 7.200 jam. Faktor-faktor ini menjadi dasar pertimbangan peningkatan dimensi kiln. Berdasarkan hasil desain alat yang diwujudkan dalam bentuk rotary kiln, maka diperoleh alat seperti yang ditunjukkan pada Gambar 5.2 di bawah ini.

14

Gambar 5.2 Rotary kiln untuk proses aktivasi

Hasil pengujian kinerja kiln diperoleh bahwa rotary kiln dengan panjang 15 meter dan diameter 1,6 meter mampu beroperasi pada kecepatan putaran 40 Hertz. Sedangkan kemiringan dapat diatur mulai 1° sampai 5°. Kondisi operasi lainnya seperti temperatur pada T0-T5 akan dioptimalkan pada kegiatan tahun 2013.

5.3 Rancangan dasar proses dan kajian ekonomi global produksi karbon aktif berbasis batubara Indonesia

Rancang bangun dan kajian keekonomian produksi merupakan kegiatan industri yang berhubungan dengan perencanaan pendirian industri/pabrik secara keseluruhan atau bagian-bagiannya. Kegiatan industri adalah kegiatan ekonomi yang mengolah bahan mentah, bahan baku, barang setengah jadi, dan/atau barang jadi menjadi barang dengan nilai yang lebih tinggi untuk penggunaannya. Di dalam kegiatan industri terdapat kegiatan rancang bangun dan perekayasaan industri, yang berkaitan erat dengan pembuatan mesin/peralatan pabrik dan peralatan industri lainnya (UU No 5, 1984). Peralatan merupakan fasilitas utama pendirian suatu pabrik sehingga integritasnya harus terpelihara. Artinya, perancangan dan pembuatan alat harus memenuhi persyaratan standar teknis, operasional, dan faktor keselamatan dan lingkungan, agar dapat menjaga kelancaran dan efisiensi produksi (Anonim, 2012). Tidak terpenuhinya persyaratan tersebut akan menggangu tahapan lainnya, seperti proses pabrikasi, instalasi dan siklus proses operasional.

15

Dalam rangka pembuatan rancangan dasar dan kajian keekonomian produksi karbon aktif berbasis batubara, telah dilakukan kegiatan perekayasaan peralatan yaitu pembuatan 1 unit rotary kiln yang berkapasitas 1 ton/hari. Pelaksanaan kegiatan meliputi ;- Verifikasi kesesuaian spesifikasi alat berikut dokumen teknis

- Identifikasi visual terhadap operasional alat dan peralatan pendukungnya - Melakukan kesesuaian teknis dengan standar alat yang telah beroperasi - Melakukan evaluasi dan justifikasi teknis terhadap kesesuaian spesifikasi alat

5.3.1 Rancangan dasar proses pembuatan karbon aktif skala industri 1) Parameter perencanaan

Parameter-parameter pembuatan rancangan dasar proses ditetapkan sebagai berikut. a. Kapasitas produksi : 10 ton produk karbon aktif /hari

Rancangan pabrik karbon aktif skala industri akan beroperasi secara kontinyu dengan kapasitas umpan semikokas sebesar ± 416 kg/jam atau setara dengan 20 ton semikokas/hari

b. Waktu operasional

Basis waktu operasional produksi adalah :

- Hari operasional/tahun : 300 hari/tahun - Jam operasional/hari : 20 jam/hari

2) Spesifikasi bahan baku/raw material dan produk karbon aktif

Bahan utama yang akan digunakan untuk memproduksi karbon aktif adalah batubara. Spesifikasi pemilihan batubara melalui proses penelitian dan percobaan di laboratorium, bench scale dan pilot scale. Batubara yang digunakan berasal dari Kalimantan Selatan dan Sumatera Selatan dengan spesifikasi seperti tercantum pada 5.1 dan Tabel 1.1

3) Maksud dan tujuan

Maksud

Maksud pembuatan Rancangan Dasar Proses Pembuatan Karbon Aktif Kapasitas 10 ton/hari adalah

a. Memperoleh desain peralatan yang efektif dan efisien terutama dalam penggunaan energi dengan reability yang tinggi dari pabrik yang akan dibangun

16

b. Memperoleh rancangan tepat guna dengan penggunaan sebesar-besarnyakomponen dalam negeri

c. Pembuatan desain harus sesuai dengan lingkungan pabrik

d. Pemanfaatan sumber daya di sekitar lokasi pabrik, termasuk infrastruktur dasar sebagai pendukung pembangunan pabrik karbon aktif

Tujuan

Tujuan pembuatan rancangan adalah

a. Menyediakan rancangan/desain umum peralatan karbon aktif yang tepat sehingga produksi karbon aktif layak dikembangkan pada skala komersil

b. Menyediakan lay out perencanaan umum pabrik, untuk pelaksanaan perencanaan detail selanjutnya

c. Mengetahui kebutuhan seluruh peralatan utama dan penunjang untuk proses pembangunan dan operasional selanjutnya

d. Menyediakan rancangan pilot plant yang akan dijadikan model pabrik karbon aktif berbasis batubara di Indonesia

Lokasi

Kegiatan pembuatan desain dilaksanakan di Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Badan Libang Energi dan Sumber Daya Mineral di Bandung. Fabrikasi dilakukan di Jakarta, sedangkan instalasi dan setting dilaksanakan di Palimanan.

4) Proses grinding

- Proses penggerusan/penghancuran raw batubara bentuk bongkahan menjadi ukuran 3 cm (untuk proses karbonisasi)

5) Proses screening

- Proses untuk memperoleh ukuran bahan baku atau produk yang diinginkan

6) Proses karbonisasi

- Temperatur proses 500-600°C dengan menggunakan tungku siklon berbahan bakar batubara

- Ukuran butir umpan raw batubara adalah 3 cm, dengan laju umpan 60 kg/jam dan waktu tinggal ± 1-2 jam

17

- Spesifikasi hasil karbonisasi adalah semikokas yang mengacu pada persyaratanarang untuk karbon aktif, seperti yang ditunjukkan pada Tabel 5.2.

- Perhitungan waktu tinggal (residence time) di dalam kiln dihitung berdasarkan persamaan berikut.

t = 1,77 x L x √Q P x D x R

dimana ; t = waktu tinggal, menit L = panjang kiln, meter

Q = sudut kedudukan bahan di dalam kiln, derajat (°) P = kemiringan kiln, derajat (°)

D = diameter kiln, meter

R = kecepatan putaran kiln, rpm

7) Proses aktivasi

- Temperatur proses ±900°C dengan menggunakan tungku siklon berbahan bakar batubara

- Ukuran butir semikokas -12+20 mesh

- Laju umpan 35 kg/jam dengan waktu tinggal ± 6 jam

- Laju alir uap air 150 kg/jam dengan kapasitas boiler 200 kg/jam

Dari kegiatan yang dilakukan di pilot plant Palimanan, maka secara garis besar proses pembuatan karbon aktif digambarkan sebagai berikut.

Grinding Screening Carbonization Grinding Coal Screening

18

Gambar 5.3 Skema proses pembuatan karbon aktif5.3.1.1 Peralatan produksi karbon aktif dalam bentuk granular

Dari proses yang telah dijabarkan di atas maka kebutuhan peralatan yang diperlukan dalam pembuatan karbon aktif berbasis batubara adalah sebagai berikut :

1. Preparation Station

- Jaw Crusher : untuk penggerusan raw batubara

- Feed resevoir : untuk penampungan batubara hasil dari crusher

- Screen : untuk pengayakan batubara

- Roll mill : untuk memperkecil ukuran yang diinginkan

2. Coal Loading Station

- Mini tractor : untuk pemindahan batubara ke bucket elevator - Bucket elevator : untuk pemindahan batubara ke shake feeder - Shake feeder : untuk pengaturan umpan masuk ke dalam kiln

3. Carbonization Station

- Screw conveyor : untuk pemindahan batubara dari screen ke kiln

- Belt conveyor : untuk pemindahan semikokas ke dalam bucket elevator pada Activation

Screening – Grinding

Granular

Activated Carbon

Powder Activated

Carbon

Activated Carbon

Screening

19

saat proses aktivasi- Cyclone burner : burner berbahan bakar batubara - Rotary kiln : reaktor karbonisasi

4. Activation Station

- Bucket Elevator : untuk pemindahan semi kokas dari feed reservoir ke dalam kiln

- Rotary kiln : reactor aktivasi

- Cyclone burner : burner berbahan bakar batubara - Boiler : menghasilkan uap air untuk proses aktivasi

5. Cooling Down Station

- Cooler : untuk pendinginan karbon aktif secara alami - Cooling tower : cerobong pembuangan flue gas

5.3.1.2 Desain rotary kiln

Dasar teori penentuan dimensi rotary kiln

Untuk kapasitas 1 ton/hari, maka idealnya dibutuhkan rotary kiln dengan dimensi sebagai berikut.

60 kg/jam x Bj batubara

Diasumsikan, volume umpan = 0,8 m3

Keterisian reaktor 20 % Vreactor = (100/20) x 0.8 m3 = 4 m3 Asumsi H = 2D Vreactor = ¼ π D2 H 4 m3 = ¼ π D2 H 4 m3 = ¼ π D2 2D 4 m3 = 0,785 D2 2D D3 = 2,458 D = 0,85 m

20

Dari buku Perry’s Chemical Engineer : panjang rotary kiln / rotary dryer umumnya = 10 x diameter rotary kilnUkuran ideal dimensi kiln berdasarkan perhitungan persamaan di bawah ini L = 10 D

= 10 x 0,85 m

= 8.5 m

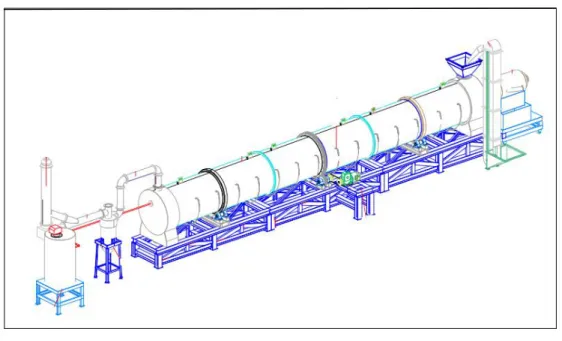

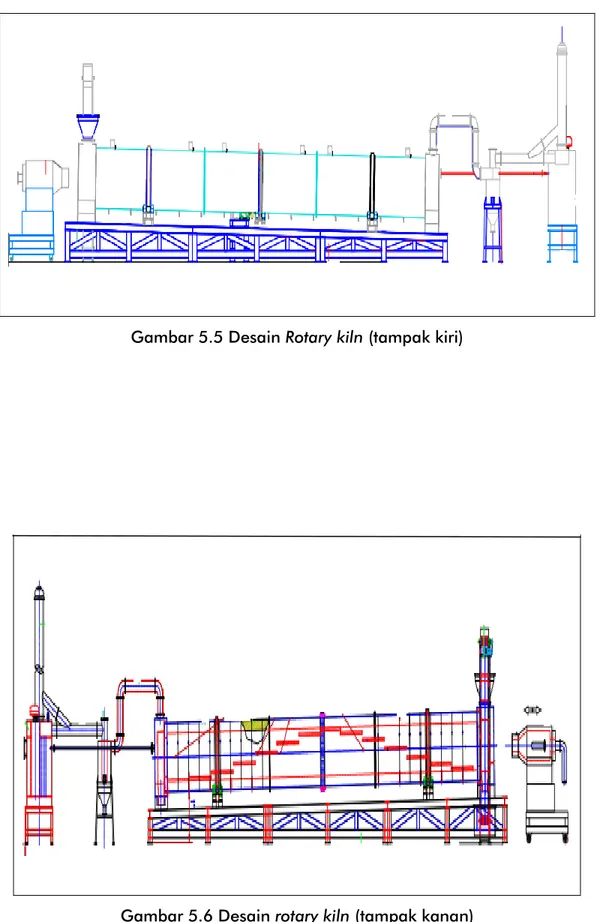

Gambar teknis/desain alat serta perhitungan di atas menjadi acuan untuk meningkatkan dimensi rotary kiln sehingga tercapai efektifitas dan efisiensi proses. Desain dengan spesifikasi yang sesuai, akan memberikan manfaat terhadap kelancaran operasional dan meminimalkan kondisi/resiko yang tidak terkontrol. Gambar di bawah ini menunjukkan salah satu contoh desain rotary kiln yang telah dibuat.

21

Gambar 5.5 Desain Rotary kiln (tampak kiri)22

Di dalam proses pembuatan karbon aktif sejumlah reaksi terjadi yang melibatkan massa zat yang digunakan serta menghasilkan sejumlah energi. Hasil percobaan dipeoleh data yang diolah untuk menghitung massa dan kapasitas energi di dalam sistem proses. Pengolahan data berdasarkan pada perhitungan neraca massa dan neraca energi seperti diterangkan di bawah ini.5.3.1.3 Perhitungan neraca massa dan neraca energi

1. Proses karbonisasi a. Mass Balance

Base

Raw coal = 105 kg/h

Assumed semi coke product = 45% (rendemen/yield)

Inlet Outlet

1. Raw Coal = 105 kg/h 1. Semi Coke 45 % = 47,25 kg/h

Analysis result Fixed

Carbon 38,30 % = 40 kg/h Fixed Carbon 71,45 % = 33,76 kg/h

Volatile

Matter 37,73 % = 40 kg/h

Volatile

Matter 22,00 % = 10,40 kg/h

Total

Moisture 23,97 % = 25 kg/h Total Moisture 6,55 % = 3,09 kg/h

100,00 % 105 kg/h 100,00 % 47,25 kg/h

2. Flue Gas 55 % = 57,75 kg/h

2. Fine Coal Demand for Combustion Fine coal = 0,00 kg/h

0 kg/h 57,75 kg/h

Volatile

Matter 56,00 % = 32,34 kg/h

23

100,00 % 57,75 kg/h Total 105 kg/h Total 105,00 kg/h Outlet gas Massa Cp λ dT Q(kg/h) (Kcal/kg.°C) (Kcal/kg) (°C) (Kcal/h)

Volatile Matter 32,34 0,384 375 4656,96 Total Moisture 25,41 1,008 375 9604,98 25,41 541,68 13764,09 25,41 30,090 300 229376,07 Q = 257402,1

Outlet semi cokes

Massa Cp λ dT Q

(kg/h) (Kcal/kg.°C) (Kcal/kg) (°C) (Kcal/h)

Fixed Carbon 33,76 0,146 375 1853,43 Volatile Matter 10,40 0,384 375 1496,88 Total Moisture 3,09 1,008 375 1169,86 3,09 541,68 1676,43 3,09 30,090 300 27937,44 Q = 34134,04

Heat Duty = 291536,1 Kcal/h

Fine Coal Demand = 61 kg/h Q = M x Cpair x dT

dimana, M = Debit air masuk dan keluar di dalam boiler (kg/jam), dT = Selisih temperatur inlet dan outlet air (Tout – To) ( ̊C)

24

Q = M x Cp x dT= 100 L x 4.2 x (60,2 – 28 ) = 13,388 kJ/jam

2. Perhitungan kapasitas panas gas buang

(MFG x CpFG = Q/dT)

dimana, Q = Panas yang dapat ditransfer oleh gas buang (kJ/jam),

dT = Selisih temperatur inlet dan outlet gas buang (TGin – TGout) ( ̊C)

CpFG = = = 161 kJ / ̊C.jam Proses karbonisasi Batubara = 100 kg FC =38,30 % Vm =37,73 % H2O = 23,97 % Total = 100% TBB = 298oK

H

BB= 0

Q = 144993,25 kJ BBfine = 7,92 kg SK =71,38 kg FC =38,30 % Vm = 22 % H2O = 6,55 % Total = 100% TSK = 973oK HSK = 41529,38 KJGas = 46,34 kg

Vm

= 56 %

H

2O = 44%

T

SK= 973

oK

H

SK= 41529,38

Proses karbonisasi

25

Cp kJ/(kg.oK) Fixed Carbon 0,61 Volatile Matter 1,6 H2O (L) 4,2 H2O (gas) 1,86 Tref = 298 oK Neraca komponen : Komponen In = Out Fixed Carbon 38,30% x 100 kg = 38,3 71,38% x 53,65 = 38,3 Volatile Matter 37,73% x 100 kg = 37,7 (22% x 53,65) + (56% x 46,34) = 37,73 H2O 23,97% x 100 kg = 23,97 (6,55% x 53,65) + (44% x 46,34) = 23,97Neraca massa Total :

F1 = F2 + F3 100 kg = 53,65 kg + 46,345 kg Hbatubra = 0 Hsemi kokas = m .cp. ∆T = ((71,85 x 53,65 x 0,61) + (22 x 53,65 x 1,6 )) x (973-298) + ((6,55 X 53,65 X 4,2) X (373-298)) + (2257 +1,68 ) (973-298)) = 41.259 kJ Hgas = m .cp. ∆T = ((56 x 46+,34 x 1,6)x (973-298) + (44 x 46,34 x 4,2) (373-298) + ( 2257 + 1,86)x(973-298) = 103.464 kJ

26

Q = Hsemi kokas + Hgas - Hbatubra= 41.259 kJ + 103.464 kJ – 0 = 144.723 kJ Batubara Halus = = = 8 kg/jam Kebutuhana udara = = 46,31 m3/jam Proses aktivasi SK = 17,5 kg C = 58,96 % H = 6,22 % O = 30,58 % N = 0,86 % S = 0,56 % Abu = 2,82 % VM = 22,07 % H2o = 6,55 % Tsk = 298oK Hsk = 0 Steam = 20,62 kg massa H2O = 100% Tsteam = 423oK

H

steam= 4807,62 kJ

KA = 8,75 kg Abu = 1% C = 97 % S = 1 % N = 1 % VM = 1,98 % H2o = 1,67 % Tsteam = 873oK Hsteam = 3180,35 kJ Gas = 22 kg CO = 0% CO2 =94 % CH4 = 1% Tgas = 873oK Hgas = 234834 kJ VM = 1 kg VM = 100% TVm = 873oKH

VM= 234834 kJ

Proses Aktivasi

27

Neraca komponen : In C (58,96x17,5x71,38)/12 = 0.614 H ( ) = 3.19 O ( + (2x100x20,62) = 41.48 N = 0.007 S = 0.002 Out C + (0 x 22 kmol) = 0.614 H (4 x 1 x 22 kmol) + (2 x 5 x 22 kmol) = 3.19 O (0 x 22 kmol) + (2 x 94 x aa kmol) + (5 x 22 kmol) = 41.48 N = 0.007 S = 0.002Neraca massa Total

F1 + F2 = F3 + F4 Tref = 298 K CpFC = 0.61 kJ/(kg.K) CpVM = 1.6 kJ/(kg.K) CpH2O(l) = 4.2 kJ/(kg.K) CpH2O(gas) = 33.57193 J/mol.K Hvl H2O = 2257 kJ/kg CpCO = 29 kJ/kmol.K CpCO2 = 19.022 kJ/kmol.K CpCH4 = 38.387 kJ/kmol.K

28

Hsemikokas = 0 HSteam = m .cp. ∆T = (100 x 20,62 kg x 1.86 KJ) x (423-298) = 4.807 kJ Hfluegas = m .cp. ∆T = (0 x 22 kmol x 29)(873-298) + (94 x 22kmol x 19,22) (873-298) + (1 x 22kmol x 38,38) (873-298) + (5 x 22 kmol x (4,2 x 18) (373-298) + (2257 + 1,86 ) ( 973-373) = 234.834 kJ HVM = m .cp. ∆T = (100 x 1 kg x 1,6 KJ )(873-298) = 894,89 kJ HPadatan = m .cp. ∆T = (8,75 x 96,35 x 0,61)(873-298) + (1,98 x 8,75 x 1,6) (873-298) + (1,67 x 4,2 x (373-298) + (2257 + 1,86 ) (873-298) = 3180,34 kJQ = Hfluegas + HVM + Hpadatan - Hsteam

= 234.834 kJ + 894,89 kJ + 3180,34 kJ - 4.807 kJ = 234.101 kJ

Pembakar siklon pada saat aktivasi

BBF = 11,612 Kg C = 58,96 % H = 6,22 % O = 30,58 % N = 0,86 % S = 0,56 % Abu = 2,82 % Udara = 3,052 kmol = 74,63 m3/jam = 20,73 L/s O2 =21% mol N2 = 79% mol Padatan = 0,33 kg Abu = 100%

Flue gas = 3,35 kmol CO2 =17 % mol H2O = 11%

N2 =72 %

SO2 =0 %

Pembakar siklon

29

Kebutuhan bahan bakar batubara halus :Batubara halus =

=

= 12 kg/jam Kebutuhana udara =

= 74,62 m3/jam

5.3.2 Kajian Ekonomi Global Produksi Karbon Aktif Berbasis Batubara Indonesia Kapasitas 3.000 ton/tahun

Kajian ekonomi produk berkaitan dengan rencana pendirian satu perusahaan, baik yasng sifatnya skala kecil, menengah, maupun skala besar. Tujuan perusahaan adalah menghasilkan laba melalui suatu produk spesifik, secara berkesinambungan. Pada dasarnya terdapat dua tujuan umum perusahaan yaitu ; 1) maksimisasi laba, dan 2) maksimisasi nilai perusahaan. Biasanya maksimisasi laba bertujuan dengan skala jangka waktu pendek, yaitu bagaimana mendayagunakan kapasitas perusahaan seoptimalnya, dengan pengendalian biaya seefektif-efektifnya, sehingga laba yang dicapai maksimum. Maksimisasi nilai perusahaan bertujuan dengan skala jangka panjang, yaitu bagaimana memperbaiki kinerja perusahaan sehingga harga saham dan nilai perusahaan di bursa menjadi naik. Di dalam pendirian suatu perusahaan, investasi mutlak diperlukan.

30

Investasi didefinisikan sebagai pengeluaran untuk mengadakan barang modal pada saat sekarang dan manfaatnya akan diterima di masa mendatang. Perencanaan investasi harus diawali dengan evaluasi kelayakan terhadap rencana investasi itu.Terdapat 4 unsur penting dalam studi kelayakan investasi, yaitu ;1. Gagasan investasi yang diperoleh dari hasil survey pasar, informasi dari pemerintah (BAPPENAS, BAPEDA) dan hasil penelitian dari lembaga pendidikan tinggi/ institusi kelitbangan

2. Studi regional dan sektoral, guna menemukan kebutuhan pasar, termasuk jenis kebutuhan, volumenya, lokasi untuk membangun proyek, terutama yang berorientasi pada bahan baku, persaingan pasar dan desain rencana distribusi

3. Potensi pendukung, misalnya sarana jalan, listrik, angkutan, air, telepon, dan sebagainya 4. Studi kelayakan pendahuluan

Kelayakan investasi tidak terlepas dari perhitungan keekonomian produksi, yang mencakup aspek kunci yaitu kelayakan aspek finansial. Sekalipun aspek lain tergolong layak, namun jika aspek finansial tidak layak, maka proyek akan ditolak karena tidak akan memberikan manfaat ekonomi. A

nalisa finansial bertujuan menentukan rencana investasi melalui perhitungan

biaya dan manfaat yang diharapkan, dengan membandingkan antara pengeluaran dan

pendapatan dengan analisa

studi aspek finansial yang mencakup hal berikut.1. Kajian jumlah dana yang diperlukan untuk investasi awal maupun untuk modal kerja 2. Kajian sumber dana, yaitu perhitungan biaya atas modal yang direncanakan akan

ditarik, termasuk perkiraan terhadap struktur modal yang tergolong layak.

3. Proyeksi arus kas merinci prospek arus kas masak dan keluar, dengan menggunakan metode yang lazim, seperti payback method, Net Present Value (NPV), Provitability Index (PI), Internal Rate of Return (IRR), Average Rate of Return (ARR), dan Benefit Cost Ratio Analysis (BCRA).

4. Penyusunan laporan keuangan, dilengkapi analisis dengan analisis sumber dan penggunaan dana serta analisis titik impas

5. Kajian pengaruh indikator ekonomi makro, terhadap kelayakan keuangan proyek, baik terhadap uang masuk maupun keluar, yang meliputi perubahan tingkat bunga, inflasi, perubahan nilai tukar rupiah, dan berbagai kebijakan ekonomi makro pemerintah lainnya.

31

Analisia finansial dapat menentukan rencana investasi melalui perhitungan biaya dan

manfaat yang diharapkan, dengan membandingkan antara pengeluaran dan

pendapatan, seperti ketersediaan dana, biaya modal, kemampuan perusahaan untuk

membayar kembali dana tersebut dalam waktu yang telah ditentukan dan menilai

perusahaan apakah akan berkembang terus. Sedangkan evaluasi finansial adalah

upaya menilai kelayakan finansial terhadap keuntungan finansial yang dapat diperoleh

investor dan juga keuntungan ekonomi yang dapat diperoleh masyarakat, daerah, atau

negara (Haming, 2010).

Analisa Finansial Pabrik Karbon Aktif

Perhitungan nilai finansial pabrik karbon aktif dibuat berdasarkan data-data pemasukan,

pengeluaran, informasi tentang royalti, pajak, dan asumsi-asumsi perhitungan kriteria

finansial, dengan keterangan sebagai berikut.

1. Biaya modal

Sumber dana yang digunakan berasal dari dana pinjaman sebesar 65 %, modal

sendiri sebesar 35 %, dengan asumsi bunga pinjaman bank dalam negeri sebesar

12% per tahun (Anonim, 2011).

Biaya modal sendiri adalah :

Ke = Rf +

(Rm-Rf) = 16 %

Rf = imbal obligasi pemerintah 15 tahun = 10% (Anonim, 2013)

= diasumsikan perusahaan ini seimbang dengan perusahaan sejenis di

Indonesia sehingga nilai

= 1

Rm = imbal perusahaan sejenis (sektor energi) di Indonesia per tahun = 16 %

- Perhitungan tingkat diskonto :

Nilai tingkat diskonto sebesar 13,4% diperoleh dari perhitungan pada tabel 4.

Tabel 5.2. Perhitungan tingkat diskonto

Komponen Modal

Proporsi

Biaya Modal

Hasil

Modal Sendiri

35%

16%

5,6%

32

tingkat diskonto =

13,4%

2. Harga jual produk karbon aktif

Harga jual karbon aktif Indonesia yang diekspor ke luar negeri berbeda-beda,

tergantung pada jenis karbon aktif, kualitas dan pemanfaatannya. Namun rata-rata

harga karbon aktif tersebut berkisar antara Rp 13.000-Rp 18.000,-/kg. Demikian pula

halnya dengan harga jual di dalam negeri. Diasumsikan harga jual karbon aktif dari

batubara adalah Rp 6.000- Rp 9.000,-/kg, mengacu pada harga jual karbon aktif dari

tempurung kelapa dengan kualitas hampir sama, untuk kebutuhan di dalam negeri.

3. Investasi awal

Investasi awal adalah dana investasi yang diperlukan untuk mengadakan barang modal

(mesin pabrik, bangunan pabrik, gudang, kantor dan perumahan untuk tenaga kerja

langsung), lokasi, pemasangan, produksi, serta pengadaan peralatan (mesin kantor dan

mebeul), asa-jasa umum (listrik, air, telepon) dan sarana pendukung lainnya seperti

jalan, kendaraan bermotor, rumah dinas, dan fasilitas lainnya (Haming, 2010).

Investasi awal yang dibutuhkan untuk mendirikan pabrik komersial karbon aktif

berkapasitas 15 ton/hari diperkirakan sebesar Rp 9.1 Milyar (Tabel 5.3).

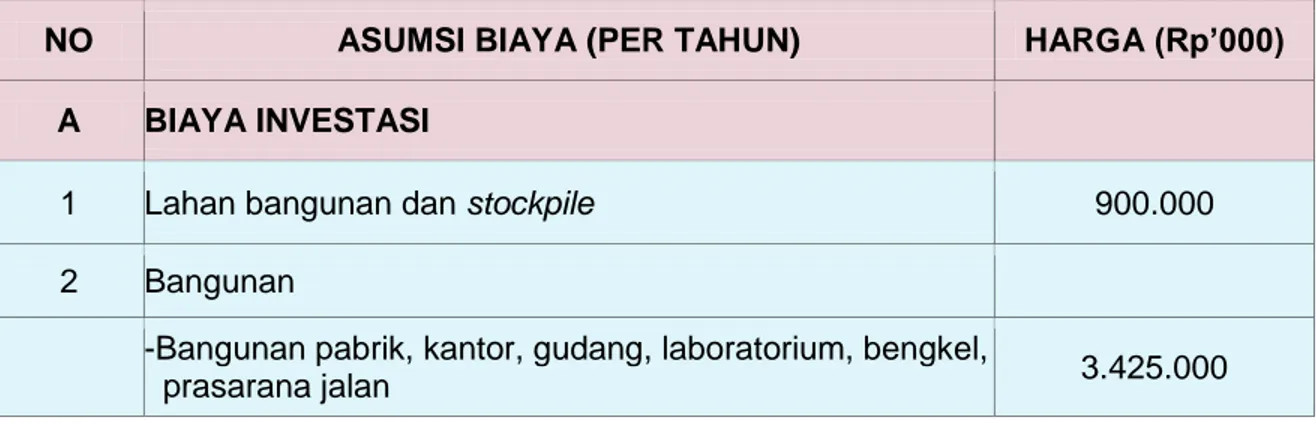

Tabel 5.3. Investasi awal

NO ASUMSI BIAYA (PER TAHUN) HARGA (Rp’000)

A BIAYA INVESTASI

1 Lahan bangunan dan stockpile 900.000

2 Bangunan

-Bangunan pabrik, kantor, gudang, laboratorium, bengkel,

33

3 Peralatan4 unit rotary kiln, pembakar siklon, peralatan laboratorium 3.700.000 4 Transportasi

Kendaraan roda 4, roda 2, truk, forklip 1.100.000

5. Perijinan, amdal 250.000 3.281.100

TOTAL BIAYA INVESTASI 9.375.000

4. Biaya Produksi Karbon Aktif

Penentuan biaya produksi karbon aktif berdasarkan asumsi sebagai berikut :

a. Bahan baku

Untuk menghasilkan 15 ton karbon aktif per hari atau 4.500 ton per tahun,

dengan rendemen 25% dari batubara, maka dibutuhkan batubara sebanyak

18.000 ton per tahun. Dengan harga beli batubara Rp 500.000,-/ton maka biaya

bahan baku per tahun adalah Rp 9 milyar.

b. Bahan bakar

Bahan bakar yang digunakan adalah batubara serbuk berukuran

– 30 mesh,

dengan asumsi kebutuhan 100 kg/jam untuk satu unit pembakar siklon. Jika

digunakan 2 unit pembakar maka dibutuhkan 200 kg/jam atau 4.800 kg per hari.

Dalam 300 hari kerja, dibutuhkan 1.440 ton batubara.

c. Biaya tetap

Biaya tetap operasional pabrik terdiri atas tenaga kerja tetap, asuransi peralatan,

bangunan, perawatan peralatan dan kendaraan. Karyawan terdiri atas tingkatan

pimpinan dan operator sebanyak 30 orang, yang membutuhkan tunjangan

pertahun Rp 900 juta/tahun. Sedangkan biaya lainnya dapat dilihat pada Tabel

5.4.

d. Depresiasi dan Amortisasi

- Depresiasi Bangunan, Peralatan dan Kendaraan

Metode depresiasi yang digunakan dalam perhitungan ini adalah metode garis

lurus. Diasumsikan bahwa masa operasional peralatan pabrik karbon aktif

adalah 10 tahun., umur bangunan 20 tahun dan untuk kendaraan 5 tahun.

34

- Amortisasi

Demikian juga metode amortisasi yang digunakan dalam perhitungan ini adalah

metode garis lurus. Diasumsikan bahwa biaya pengeluaran untuk perizinan,

Amdal dan lain-lain dihitung untuk waktu 10 tahun

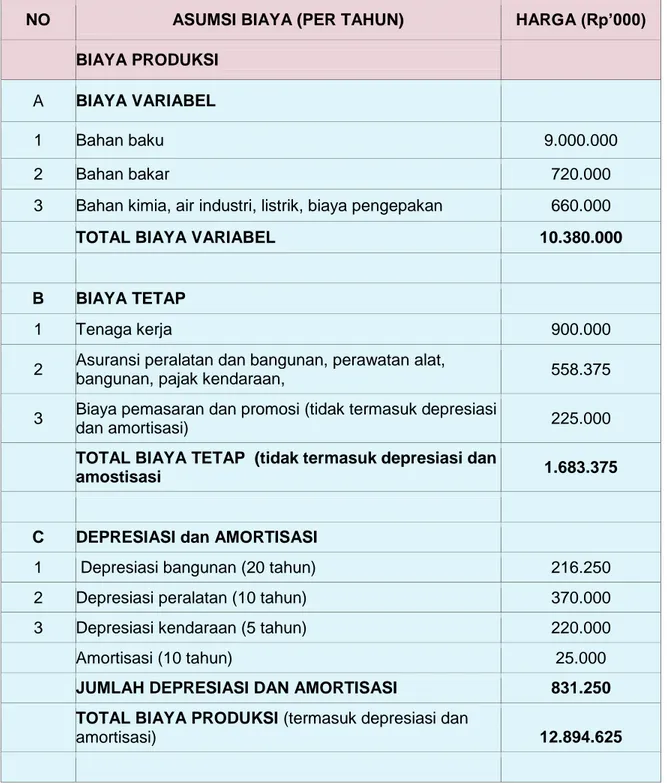

Tabel 5.4. Biaya Produksi

NO ASUMSI BIAYA (PER TAHUN) HARGA (Rp’000)

BIAYA PRODUKSI

A BIAYA VARIABEL

1 Bahan baku 9.000.000

2 Bahan bakar 720.000

3 Bahan kimia, air industri, listrik, biaya pengepakan 660.000

TOTAL BIAYA VARIABEL 10.380.000

B BIAYA TETAP

1 Tenaga kerja 900.000 3.281.100

2 Asuransi peralatan dan bangunan, perawatan alat,

bangunan, pajak kendaraan, 558.375

3 Biaya pemasaran dan promosi (tidak termasuk depresiasi

dan amortisasi) 225.000

TOTAL BIAYA TETAP (tidak termasuk depresiasi dan

amostisasi 1.683.375

C DEPRESIASI dan AMORTISASI

1 Depresiasi bangunan (20 tahun) 216.250

2 Depresiasi peralatan (10 tahun) 370.000

3 Depresiasi kendaraan (5 tahun) 220.000

Amortisasi (10 tahun) 25.000

JUMLAH DEPRESIASI DAN AMORTISASI 831.250

TOTAL BIAYA PRODUKSI (termasuk depresiasi dan

35

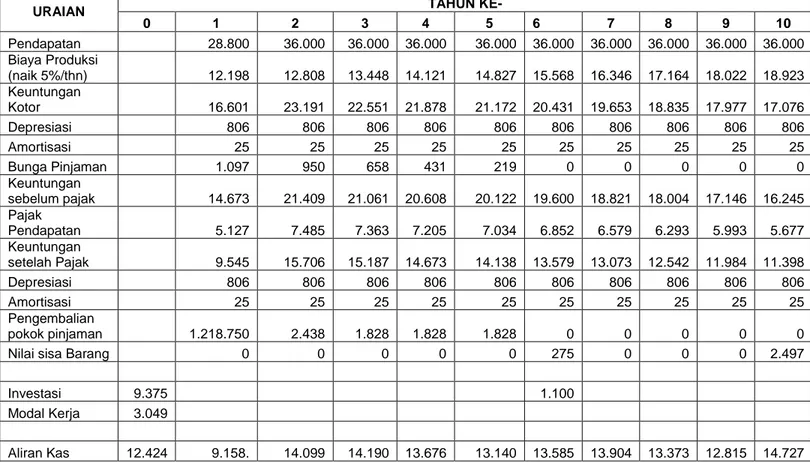

Jika diasumsikan harga produk karbon aktif Rp 6.000,-/kg, dan perolehan rendemen

sebesar 25% dari batubara atau setara dengan 4.500.000 kg per tahun, sedangka rasio

modal pinjaman dan modal sendiri 65% : 35%, dengan suku bungan 12%, maka

proyeksi aliran kas dapat dilihat pada Tabel 5.5.

Tabel 5.5 Aliran Kas

(dalam Rp 000.000,-)

URAIAN TAHUN KE-

0 1 2 3 4 5 6 7 8 9 10 Pendapatan 28.800 36.000 36.000 36.000 36.000 36.000 36.000 36.000 36.000 36.000 Biaya Produksi (naik 5%/thn) 12.198 12.808 13.448 14.121 14.827 15.568 16.346 17.164 18.022 18.923 Keuntungan Kotor 16.601 23.191 22.551 21.878 21.172 20.431 19.653 18.835 17.977 17.076 Depresiasi 806 806 806 806 806 806 806 806 806 806 Amortisasi 25 25 25 25 25 25 25 25 25 25 Bunga Pinjaman 1.097 950 658 431 219 0 0 0 0 0 Keuntungan sebelum pajak 14.673 21.409 21.061 20.608 20.122 19.600 18.821 18.004 17.146 16.245 Pajak Pendapatan 5.127 7.485 7.363 7.205 7.034 6.852 6.579 6.293 5.993 5.677 Keuntungan setelah Pajak 9.545 15.706 15.187 14.673 14.138 13.579 13.073 12.542 11.984 11.398 Depresiasi 806 806 806 806 806 806 806 806 806 806 Amortisasi 25 25 25 25 25 25 25 25 25 25 Pengembalian pokok pinjaman 1.218.750 2.438 1.828 1.828 1.828 0 0 0 0 0

Nilai sisa Barang 0 0 0 0 0 275 0 0 0 2.497

Investasi 9.375 1.100

Modal Kerja 3.049

Aliran Kas 12.424 9.158. 14.099 14.190 13.676 13.140 13.585 13.904 13.373 12.815 14.727

5. Internal Rate of Return (IRR) dan Payback Period (PP)

Berdasarkan hasil perhitungan kelayakan finansial, diperoleh IRR sebesar 34,27%,

dengan PP 1,9 tahun. Kriteria layak dapat dilihat pada Tabel 5.6

Tabel 5.6 Ringkasan Indikator Finansial

No

Parameter

Hasil Perhitungan

Kriteria Layak

Keputusan

36

3

PP

1 tahun 9 bulan

PP < 10 tahun

Layak

VI.

PENUTUP

6.1 Kesimpulan dan saran

Kegiatan Rancangan Dasar Proses dan Kajian Ekonomi Global Produksi Karbon Aktif

Berbasis Batubara Indonesia Tahun Anggaran 2012 telah selesai dilaksanakan.

Berdasarkan hasil percobaan dengan ruang lingkup optimalisasi pemanfaatan gas

buang dan persiapan kontinyuitas proses, maka diperoleh kesimpulan sebagai berikut.

-

Pemanfaatan gas buang untuk pemanasan pada boiler yang berbahan bakar

minyak

-

adalah sensible panas dari hasil proses. Hasil optimalisasi relatif sama dengan

hasil kegiatan pemanfaatan gas buang tahun 2012, yaitu sebesar 15%.

-

Perlu mengoptimalkan kondisi proses aktivasi dan sistem peralatan, atau

memodifikasi sistem pemanasan boiler, sehingga gas buang hasil aktivasi dapat

dimanfaatkan secara optimal.

- Rotary kiln telah selesai dibuat, dn telah dilakukan pengujian kinerja alat dengan diperolehnya kondisi sebagai berikut. Putaran 40 Herzt, kemiringan 1- 5°, sedangkan untuk kondisi pemanasan akan dilaksanakan pada Tahun Anggaran 2013.

- Rancangan dasar dan kajian keekonomian secara global menyediakan desain peralatan, material dan kelayakan pendirian pabrik. Hasil perhitungan berdasarkan asumsi-asumsi, pembuatan karbon aktif layak dikembangkan pada skala komersil, dengan diperolehnya Payback Period 1 tahun 9 bulan dan Internal Rate pf Return sebesar 34,27.

VII. DAFTAR PUSTAKA

1. Allport, H. Burnham, (1977), Activated Carbon, Encyclopedia of Science and Technology, Mc Graw Hill Book Company, New York, v 1:69

2. Anonim, 2013.

(

www.bi.go.id

, 2013)

3. Anonim, 2012. Activated Carbon Technologies, Chemviron Carbon Corporation U.S.A. 4. Anonim, 2011. Development Economic, www.bps.go.id

37

5. Anonim, 2008. Ekspor Impor Karbon Aktif, Badam Pusat Statistik, Jakarta6. Anonim, 2008. Activated Carbon Production, PT Tanso Putra Asia, Lampung

7. Anonim, 1987. Karbon Aktif Tempurung Kelapa, Standar Nasional Indonesia, Badan

Standarisasi Nasional, Jakarta.

8. Dirjen minerba, 2010. http// www. esdm.go.id/ modules/news/ index. php? _article & news_id=2309

9. Durie” Robert A. and Harry N. S. Schafer, 1978. CSIRO Division of Process Technology, P.O. Box 136, North Ryde, N.S. W. 2173, Australia, (Received 8 September 1978

10. Farisi, Achsalman, 2011, Jenis-Jenis Boiler, http://achsalmanal-farisi.blogspot.com/2011/01/jenis-jenis-boiler.html

11. Haming, Murdifin, H., Prof., Basalamah, Salim, H., Dr. Prof. 2010. Studi Kelayakan Investasi Proyek dan Bisnis, Penerbit Bumi Aksara, Jakarta

12. Klein, Alexander, 2002 Gasification: An Alternative Processor Energi Recovery and Disposal of Municipal Solid Wastes, Earth Resources Engineering Department of Earth and Environmental Engineering Foundation School of Engineering and Applied Science Columbia University.

13. Krigmont, H (1999). “IBGCC power generation concept: A gateway for a cleaner future. Allied

Environmental Technologies. http://www.alentecinc.com/papers/IGCC/

ADVGASIFICATION. pdf

14. Monika, I., Gandamanah, I., Margono, B., 2010. Optimasi Produksi Karbon Aktif Berbasis Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

15. Monika, I., Sulistyohadi, F., Gandamanah, I., Margono, B., 2011. Pengembangan Pilot Plant Karbon Aktif Berbasis Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

16. Morris, M. (1998). “Electricity Production from Solid Waste Fuels Using advanced Gasification Technologies.” TPS Termiska Processer AB. www.tps.se

17. Patisson, Fabrice, 2000 Coal Pyrolysis in a Rotary Kiln: Part I. Model of the Pyrolysis of a Single Grain

18. Paul, P.J., 2009. Value Added Products from Gasification Activated Carbon, Combustion Gasification and Propulsion Laboratory Department of Aerospace Engineering Indian Institute of Science, Bangalore

38

19. Strand, G., 2001. Activated Carbon for Purification of Alcohol, Malmoe, Sweden,www.homedistillation.com//freebook.htm

20. Schultz, H. (2000). “A Bright Future for Renewable Energy Based on Waste.” International Directory of Waste Management http://www.jxj.com/yearbook/iswa/2000/

39

LAMPIRAN

DETAIL DESAIN ROTARY KILN

Gambar 1. Refractory Rotary Kiln

40

Gambar 3. Ruang Bakar

41

Gambar 5. Rotary Kiln Tampak atasMATERIAL UNTUK PEMBUATAN ROTARY KILN

Material/ bahan yang dibutuhkan untuk pembuatan rotary kiln dengan spesifikasi di atas terbagi dalam beberapa bagian. Rincian material sebagai berikut.

A. Material untuk Rotary Shell

- Plat MS/Plat Kapal/Ship Plate 16 mm 20" x 5" - Plat MS /Plat Kapal/Ship Plate 10 mm 20" x 5" - Plat MS /Plat Kapal/Ship Plate 20 mm 20" x 5" - Plat MS /Plat Kapal/Ship Plate 12 mm 20" x 5" - Plat MS /Plat Kapal/Ship Plate 8 mm 20" x 5" - Plat MS /Plat Kapal/Ship Plate 10 mm 8" x 4" - Plat MS /Plat Kapal/Ship Plate 5mm 8" x 4" - Mechine bolt M 19 x 180 mm - Ring 19 - Mechine bolt M 16 x 180 mm - Ring M 16 - Mechin bolt 12 mm x 50 mm - Ring 12 - Round bar diameter 12 mm x 12 M

42

- Roda gigi bahan CFD ID 1632 x OD 1800 x 150 mm- Roller diameter 6" x 440 mm

- Block bearing diameter 4"

- As Pejal 4" x 3 m - Thesen block 4" - Sprocket RS 80 - Chain Coupling Hi-Tech KC-5018

- Dinamo motor merk Liming (Taiwan) 30 hp, 3 phase dan 50 rpm

- Gear Box Chenta Horizontal (Type 120 Ratio 1:30)

- Inverter Thosiba merk Thosiba Spek PT 130 G3U 4330

- Blower 2 PK merk CKE Diameter 400 mm, speed 2900 rpm, 380 V,

Pressure 2014-1320 PA, Capacity 4012-7419 CMH Power 5500 W - Inverter Hitachi 2,2 kw 3 phase 380 volt

B. Material Support & Skid rotary

- H Beam 200 x 200 x 8 x 12 m m - UNP 200x 80x7,5 - UNP 150x 75x6,5 - Mechine bolt 19 mm x 50 mm - Ring 19

C. Material Feeding system

- Bucket Mildsteel

- Shaft Mildsteel diameter 2"x 2500 mm

- Plate MS 2mm 8"x 4" - Plate MS 3mm 8"x 4" - UNP 100x 50x6 mmT - Angle 50x 50 x5 mmT -Fully/Gir

-Rantai/Sproket RS 2082 Ka (DID Japan)

F. Material Refractory shell kiln dan shell ruang bakar

- Bata Api SK 36

43

- Bata api SK 34

- Bata Isolasi C1

- Air stering mortar

- Mortar SK 36 - Castable CAJ-16 - Ceramic fiber

G. Material Refractory Cyclone burner

- Bata api SK 36

- Bata isolasi C1

- Air stering mortar

- Mortar SK 36 - Castable CAJ-16 - Ceramic fiber - Super board

H. Material Steam & Instalasi listrik

- Kabel NY FEBY 4x25 mm - Kabel NYY 4x6 mm - Box Panel 20 x 50 x 70 - NFB 50 50 - 100 - MCB 6-63A - Switch On/Off - Pilot lamp - Emergency Stop

- Temperature Control + Thermocouple Type K - Temperature Control + Thermocouple Type R - Kabel Thermocouple Type R dan K

- Nozel Steam