4.1 Data

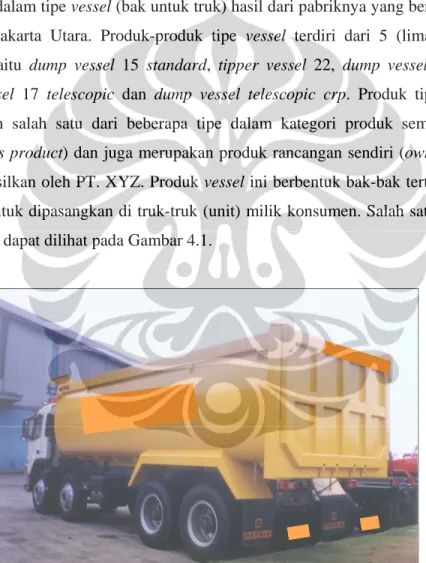

Obyek penelitian dalam tulisan ini adalah produk-produk PT. XYZ yang termasuk dalam tipe vessel (bak untuk truk) hasil dari pabriknya yang berlokasi di Cakung, Jakarta Utara. Produk-produk tipe vessel terdiri dari 5 (lima) varian produk, yaitu dump vessel 15 standard, tipper vessel 22, dump vessel 17 kdn, dump vessel 17 telescopic dan dump vessel telescopic crp. Produk tipe vessel merupakan salah satu dari beberapa tipe dalam kategori produk semi massal (semi-mass product) dan juga merupakan produk rancangan sendiri (own design) yang dihasilkan oleh PT. XYZ. Produk vessel ini berbentuk bak-bak tertutup dan terbuka untuk dipasangkan di truk-truk (unit) milik konsumen. Salah satu bentuk dari vessel dapat dilihat pada Gambar 4.1.

Gambar 4.1 Tipper Vessel

Sumber : Company Profile PT. XYZ

Beberapa alasan dipilihnya vessel sebagai obyek penelitian pada tulisan ini adalah :

1. Permintaan akan produk ini selalu ada sehingga setiap bulan dan cenderung mengalami peningkatan. Namun, perusahaan belum mampu memenuhinya secara optimal sehingga jumlah yang akan diproduksi per bulan seringkali lebih tinggi dari jumlah aktual yang diproduksi.

2. Perubahan yang terjadi dalam produk ini tergolong dalam kategori perubahan kecil (minor), sehingga kondisi rantai pasok dan kompleksitas dalam pemenuhan permintaan vessel relatif sama. Perubahan kecil yang dimaksud adalah perubahan untuk membuat bak menjadi lebih ringan namun dengan daya angkut yang sama. Hal ini dilakukan karena adanya peraturan dari Dinas Jalan Raya mengenai berat maksimum yang diijinkan untuk melalui jalan raya.

3. Kecenderungan peningkatan permintaan vessel yang cukup signifikan karena dipengaruhi oleh pesatnya pertumbuhan industri tambang di Indonesia.

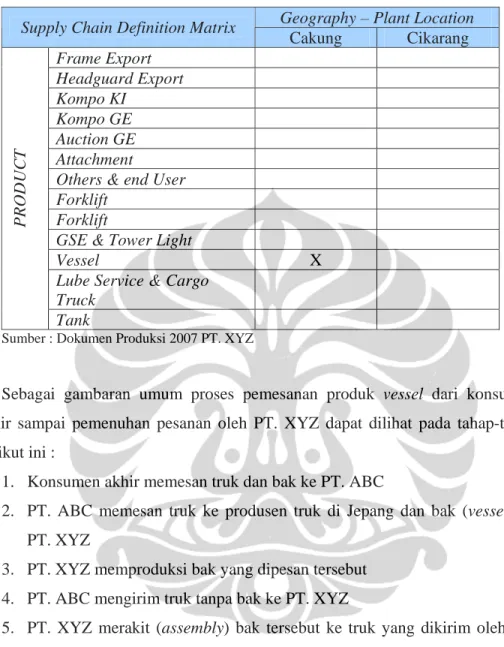

Sebuah perusahaan pada umumnya memiliki sejumlah rantai pasok untuk masing-masing unit produk atau kelompok produk yang dihasilkan di semua fasilitas atau lokasi produksi yang ada. Penentuan rantai pasok berdasarkan produk apa dan di lokasi mana produk dibuat, merupakan langkah awal sebelum mengaplikasikan SCOR Model untuk mengevaluasi kinerja rantai pasok. Seperti disebutkan sebelumnya, rantai pasok yang akan diteliti adalah rantai pasok untuk produk vessel yang dibuat di Cakung. Pada Tabel 4.1 terlihat posisi produk vessel yang dipilih diantara produk-produk yang dihasilkan oleh kedua pabrik milik PT. XYZ.

Tabel 4.1 Supply Chain Definition Matrix PT. XYZ Geography – Plant Location Supply Chain Definition Matrix

Cakung Cikarang Frame Export Headguard Export Kompo KI Kompo GE Auction GE Attachment

Others & end User Forklift

Forklift

GSE & Tower Light

Vessel X

Lube Service & Cargo Truck

PROD

U

CT

Tank

Sumber : Dokumen Produksi 2007 PT. XYZ

Sebagai gambaran umum proses pemesanan produk vessel dari konsumen akhir sampai pemenuhan pesanan oleh PT. XYZ dapat dilihat pada tahap-tahap berikut ini :

1. Konsumen akhir memesan truk dan bak ke PT. ABC

2. PT. ABC memesan truk ke produsen truk di Jepang dan bak (vessel) ke PT. XYZ

3. PT. XYZ memproduksi bak yang dipesan tersebut 4. PT. ABC mengirim truk tanpa bak ke PT. XYZ

5. PT. XYZ merakit (assembly) bak tersebut ke truk yang dikirim oleh PT. ABC

6. PT. XYZ mengirim truk lengkap dengan bak ke PT. ABC 7. PT. ABC mengirim truk tersebut ke konsumen akhir.

4.2 Analisis Dengan SCOR Model Versi 8.0

Untuk menganalisis dan mengevaluasi kinerja rantai pasok dari produk vessel di PT. XYZ, digunakan SCOR Model Versi 8.0. Analisis akan dilakukan melalui beberapa tahapan atau level yang saling terkait satu sama lain. Berikut ini adalah analisis untuk masing-masing level

a. Level 1

Supply Chain Council dalam Bolsstorf (2003, 41-43) menjelaskan bahwa analisis level 1 dimulai dengan mendefinisikan tujuan bisnis (business objectives) perusahaan. Hal ini dilakukan agar evaluasi kinerja rantai pasok yang akan dilakukan sejalan dengan strategi korporasi dan fokus pada tujuan utama yang ingin dicapai oleh bisnis ini. Berdasarkan hasil wawancara dengan Bagian Production Control PT. XYZ, disebutkan bahwa tujuan bisnis PT. XYZ didefinisikan sebagai berikut :

1. Memberikan tingkat layanan (service level) terbaik 2. Meningkatkan keuntungan perusahaan

Tujuan pertama dapat dicapai dengan meningkatkan nilai dari tiga indikator di bawah ini :

a. Delivery performance

b. Responsiveness to customer demand c. Flexibility to demand changes

Tujuan kedua dapat dicapai dengan menurunkan nilai dari dua indikator di bawah ini :

a. Supply Chain Cost (Plan, Source, Make, Deliver, Return) b. Cash-to-Cash Cycle Time

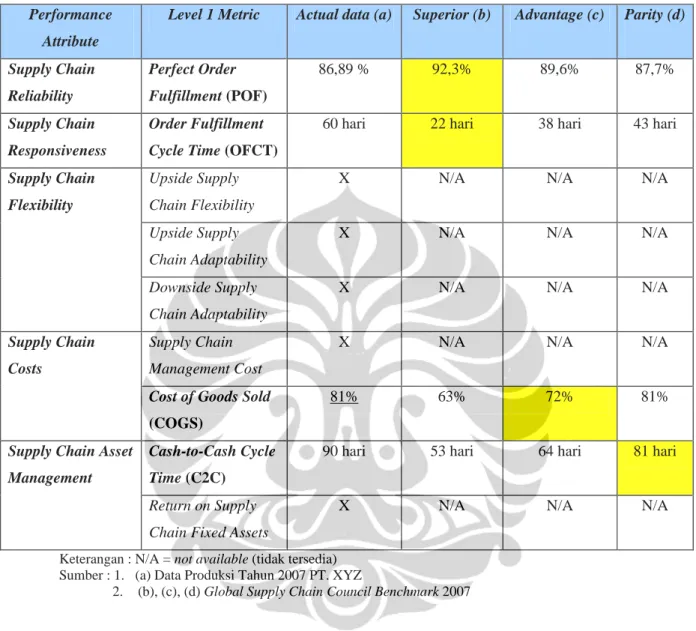

Setelah mengetahui tujuan bisnis di atas, langkah selanjutnya adalah mengukur metrik-metrik pada SCOR yang bersesuaian dengn tujuan bisnis tersebut. Metrik-metrik yang diberikan oleh SCOR dapat dilihat pada kolom actual data Tabel 4.2. Untuk tujuan bisnis yang pertama data yang tersedia adalah untuk metrik perfect order fulfillment (POF) dan order fulfillment cycle time (OFCT). Sementara untuk tujuan kedua, data yang tersedia adalah untuk metrik cost of goods sold (COGS) dan cash-to-cash cycle time (C2C).

Setelah memperoleh data aktual berdasarkan keempat metrik tersebut, langkah berikutnya adalah menentukan posisi data aktual dan menetapkan kinerja target (target performance) untuk masing-masing metrik berdasarkan data benchmark. Data benchmark diperoleh dari Global Supply Chain Benchmark tahun 2007 untuk industrial equipment yang dikeluarkan oleh Supply Chain Council, sebuah lembaga non-profit yang independen di Amerika Serikat. Global Supply Chain

Benchmark 2007 merupakan hasil kerjasama antara Supply Chain Council dan APQC (American Productivity and Quality Center), sebuah lembaga non-profit yang bergerak dalam bidang riset mengenai benchmarking untuk perusahaan-perusahaan dalam industri tertentu. Data benchmark ini digunakan untuk menentukan kinerja target, memberikan gambaran mengenai besarnya gap antara kinerja perusahaan (performance gap) dengan kinerja perusahaan yang menjadi acuan (target) dalam data benchmark dan tren kinerja dari tahun ke tahun serta membantu dalam mengarahkan pengembangan rantai pasok ( www.supply-chain.org & www.apqc.org, 2008).

Data benchmark terdiri dari 3 kategori, yaitu superior, advantage dan parity. Data pada kategori superior diperoleh dari rata-rata nilai dari 10% perusahaan-perusahaan dengan nilai terbaik untuk masing-masing metrik (persentil 90). Data pada kategori parity diperoleh dari rata-rata nilai perusahaan pada posisi median (rata nilai tengah). Sedangkan data pada kategori advantage merupakan rata-rata nilai tengah antara kategori superior dan parity Konsep ini diberikan oleh Supply Chain Council dalam Bolsstorf (2003, 55).

Apabila data aktual dari suatu metrik berada di posisi superior, artinya kinerja perusahaan berdasarkan metrik tersebut sudah dalam posisi terbaik sehingga tidak perlu lagi dilakukan analisis pada level 2. Namun, bila data aktual berada di posisi advantage, parity atau di bawah parity, maka harus dilakukan analisis lebih rinci pada level-level selanjutnya.

Dalam menetapkan kinerja target untuk setiap metrik, Supply Chain Council menjelaskan ketentuan penetapan tersebut dalam Bolsstorf (2003, 68). Kinerja target pada kategori superior ditetapkan hanya untuk satu atribut yang menjadi fokus perusahaan atau metrik-metrik yang mewakili tujuan bisnis yang utama. Demikian juga dengan kinerja target pada kategori advantage hanya dapat diberikan pada satu atribut yang menjadi fokus berikutnya. Sedangkan, kinerja target kategori parity ditetapkan untuk dua atribut lainnya.

Tabel 4.2 di bawah ini berisi data aktual dan benchmark dari industri sejenis secara global yang terdiri dari tiga kategori untuk mengetahui posisi kinerja PT. XYZ dan menetapkan kinerja target yang ingin dicapai.

Tabel 4.2 Metrik SCOR Model Level 1 Untuk Menetapkan Kinerja Target Performance

Attribute

Level 1 Metric Actual data (a) Superior (b) Advantage (c) Parity (d)

Supply Chain Reliability Perfect Order Fulfillment (POF) 86,89 % 92,3% 89,6% 87,7% Supply Chain Responsiveness Order Fulfillment Cycle Time (OFCT)

60 hari 22 hari 38 hari 43 hari

Upside Supply Chain Flexibility

X N/A N/A N/A

Upside Supply Chain Adaptability

X N/A N/A N/A

Supply Chain Flexibility

Downside Supply Chain Adaptability

X N/A N/A N/A

Supply Chain Management Cost

X N/A N/A N/A

Supply Chain Costs

Cost of Goods Sold

(COGS)

81% 63% 72% 81%

Cash-to-Cash Cycle Time (C2C)

90 hari 53 hari 64 hari 81 hari Supply Chain Asset

Management

Return on Supply Chain Fixed Assets

X N/A N/A N/A

Keterangan : N/A = not available (tidak tersedia) Sumber : 1. (a) Data Produksi Tahun 2007 PT. XYZ

2. (b), (c), (d) Global Supply Chain Council Benchmark 2007

Berdasarkan tabel di atas terlihat bahwa untuk tujuan bisnis memberikan tingkat layanan terbaik, metrik POF dan OFCT pada data aktual PT. XYZ berada di bawah parity. PT. XYZ. harus menetapkan kinerja target untuk POF dan OFCT pada posisi superior karena keduanya sejalan dengan tujuan bisnis yang utama yaitu memberikan tingkat layanan terbaik.

Metrik untuk tujuan bisnis kedua, meningkatkan keuntungan perusahaan, yaitu C2C pada data aktual PT. XYZ juga berada di bawah parity. Sementara data aktual COGS tidak dapat diperoleh dalam satu angka yang pasti karena data bersifat rahasia. Namun nilai COGS dapat diperkirakan melalui besarnya persentase cost reduction yang ditargetkan oleh perusahaan. Persentase ini

menunjukkan besarnya perbaikan COGS jika saat ini diasumsikan COGS berada pada posisi parity. Berdasarkan hasil wawancara dengan Bagian Production Control, besarnya cost reduction yang ingin dicapai oleh PT. XYZ adalah sekitar 20%. Dengan asumsi saat ini berada pada posisi parity dan mengacu pada Tabel 4.2 terlihat bahwa target COGS yang ingin dicapai berada pada posisi superior. Namun dalam SCOR Model tidak disarankan terdapat lebih dari satu tujuan bisnis dengan kinerja target pada posisi superior. Lingkup proyek pengembangan rantai pasok yang kompleks, menghendaki adanya pembatasan kinerja target pada posisi superior agar usaha perbaikan yang dilakukan fokus hanya pada satu tujuan bisnis saja. Oleh karena itu kinerja target untuk COGS ditetapkan pada posisi advantage. Terakhir, kinerja target untuk C2C yaitu pada posisi parity. Hal ini juga disebabkan aturan dalam SCOR yang tidak memungkinkan lebih dari satu target pada posisi advantage.

Setelah menetapkan kinerja target, langkah selanjutnya adalah melakukan gap analysis yang bertujuan untuk menghitung besarnya perbedaan antara kondisi aktual dengan yang ditargetkan. Kemudian besarnya perbedaan tersebut akan diterjemahkan dalam besarnya peningkatan pendapatan apabila kinerja ditingkatkan sampai mencapai target (Supply Chain Council dalam Bolsstorf, 2003, 78).

Besarnya perbedaan berdasarkan gap analysis tersebut disajikan dalam Tabel 4.3. Kolom opportunity diisi dengan besarnya peningkatan pendapatan bila kinerja untuk metrik-metrik tersebut ditingkatkan sampai pada posisi yang ditargetkan. Untuk menghitungnya opportunity dari POF diperlukan data nilai total pendapatan dalam setahun (total revenue) dan persentase laba kotor (gross profit) yang dihasilkan oleh produk vessel (Supply Chain Council dalam Bolsstorf, 2003, 78-79). Namun karena data keuangan bersifat rahasia, maka besarnya opportunity akan dihitung dengan menggunakan beberapa angka pendekatan. Pertama, laba kotor PT. XYZ diasumsikan sebesar laba kotor induk perusahaannya, yaitu PT. ABC. Berdasarkan Laporan Tahunan PT. ABC per 31 Desember 2007 (Lampiran 1), diketahui besarnya laba kotor sebesar 18%. Kedua, total pendapatan dihitung berdasarkan total produksi vessel selama tahun 2007 dan nilai tengah dari range harga yang diberikan oleh Bagian Production Control.

Tabel 4.3 Gap analysis antara data aktual dengan kinerja target

Performance

Attribute Level 1 Metric

Actual

Data Superior Advantage Parity

Requirements Gap Opportunity Supply Chain Reliability Perfect Order Fulfillment (POF) 86,89 % 92,3% 89,6% 87,7% -5,41% $ 42.175 *) Supply Chain Responsiveness Order Fulfillment Cycle Time (OFCT)

60 hari 22 hari 38 hari 43 hari -38 hari Meningkatkan kehandalan pasokan/ pengiriman Upside Supply Chain Flexibility

X N/A N/A N/A N/A N/A

Upside Supply Chain

Adaptability

X N/A N/A N/A N/A N/A

Supply Chain Flexibility

Downside Supply Chain Adaptability

X N/A N/A N/A N/A N/A

Supply Chain Management Cost

X N/A N/A N/A N/A N/A

Supply Chain Costs Cost of Goods Sold (COGS) 81% 63% 72% 81% -9% $ 70.162 **) Cash-to-Cash Cycle Time (C2C)

90 hari 53 hari 64 hari 81 hari -9 hari Mengurangi beban bunga dan opportunity cost Supply Chain Asset Management Return on Supply Chain Fixed Assets

X N/A N/A N/A N/A N/A

Keterangan : N/A = not available (tidak tersedia) *) Lihat Tabel 4.4

**) Lihat Tabel 4.5

Terdapat beberapa metode dalam SCOR Model yang dapat digunakan untuk menghitung besarnya opportunity untuk POF. Salah satu metode yang digunakan dalam penulisan ini adalah the lost opportunity measure (Supply Chain Council dalam Bolsstorf, 2003, 78-79). Dengan metode ini dapat diketahui besarnya kesempatan yang hilang untuk memperoleh pendapatan tertentu dengan kinerja POF saat ini. Artinya, bila PT. XYZ dapat memperbaiki kinerjanya maka akan mengalami peningkatan pendapatan.

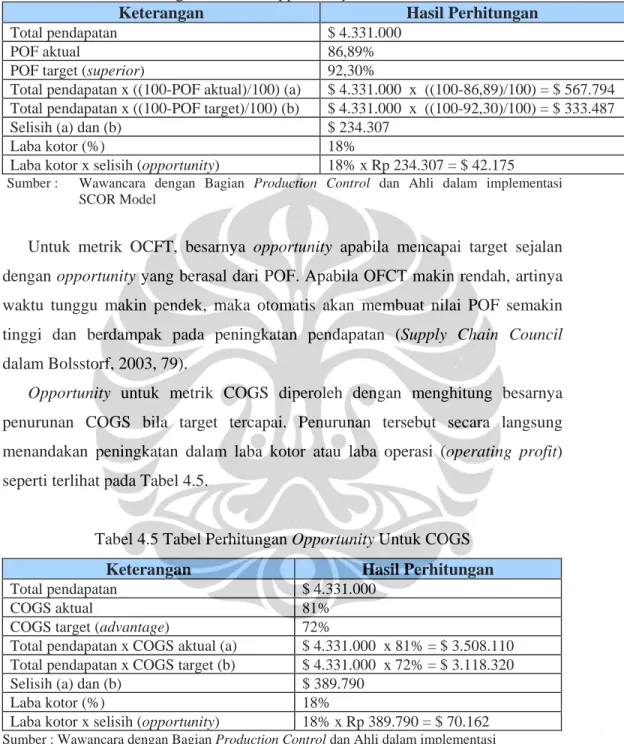

Cara menghitung opportunity untuk metrik POF dan COGS dijelaskan dalam Tabel 4.4 – 45.

Tabel 4.4 Tabel Perhitungan Opportunity Untuk POF dengan The Lost Opportunity Measure

Keterangan Hasil Perhitungan

Total pendapatan $ 4.331.000

POF aktual 86,89%

POF target (superior) 92,30%

Total pendapatan x ((100-POF aktual)/100) (a) $ 4.331.000 x ((100-86,89)/100) = $ 567.794 Total pendapatan x ((100-POF target)/100) (b) $ 4.331.000 x ((100-92,30)/100) = $ 333.487

Selisih (a) dan (b) $ 234.307

Laba kotor (%) 18%

Laba kotor x selisih (opportunity) 18% x Rp 234.307 = $ 42.175

Sumber : Wawancara dengan Bagian Production Control dan Ahli dalam implementasi SCOR Model

Untuk metrik OCFT, besarnya opportunity apabila mencapai target sejalan dengan opportunity yang berasal dari POF. Apabila OFCT makin rendah, artinya waktu tunggu makin pendek, maka otomatis akan membuat nilai POF semakin tinggi dan berdampak pada peningkatan pendapatan (Supply Chain Council dalam Bolsstorf, 2003, 79).

Opportunity untuk metrik COGS diperoleh dengan menghitung besarnya penurunan COGS bila target tercapai. Penurunan tersebut secara langsung menandakan peningkatan dalam laba kotor atau laba operasi (operating profit) seperti terlihat pada Tabel 4.5.

Tabel 4.5 Tabel Perhitungan Opportunity Untuk COGS

Keterangan Hasil Perhitungan

Total pendapatan $ 4.331.000

COGS aktual 81%

COGS target (advantage) 72%

Total pendapatan x COGS aktual (a) $ 4.331.000 x 81% = $ 3.508.110 Total pendapatan x COGS target (b) $ 4.331.000 x 72% = $ 3.118.320

Selisih (a) dan (b) $ 389.790

Laba kotor (%) 18%

Laba kotor x selisih (opportunity) 18% x Rp 389.790 = $ 70.162

Sumber : Wawancara dengan Bagian Production Control dan Ahli dalam implementasi SCOR Model

Terakhir, untuk menghitung besarnya opportunity dari C2C memerlukan data besarnya biaya bunga per hari yang harus dikeluarkan. Namun data ini tidak tersedia karena perusahaan tidak berkenan memberikannya, maka besarnya opportunity tidak dapat ditentukan.

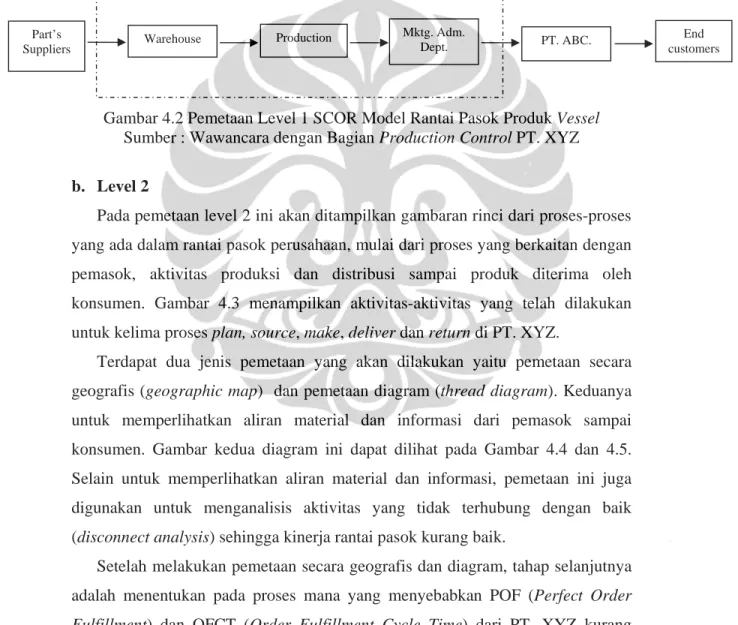

Selanjutnya adalah memetakan rantai pasok untuk produk vessel seperti pada Gambar 4.2. Pemetaan ini dilakukan dengan tujuan untuk melihat gambaran secara jelas, terstruktur dan menyeluruh mengenai aliran material yang terdapat dalam rantai pasok perusahaan mulai dari pemasok sampai konsumen akhir. Dengan demikian dapat terlihat jelas karakteristik rantai pasok perusahaan, serta siapa saja yang terlibat di dalamnya.

Gambar 4.2 Pemetaan Level 1 SCOR Model Rantai Pasok Produk Vessel Sumber : Wawancara dengan Bagian Production Control PT. XYZ

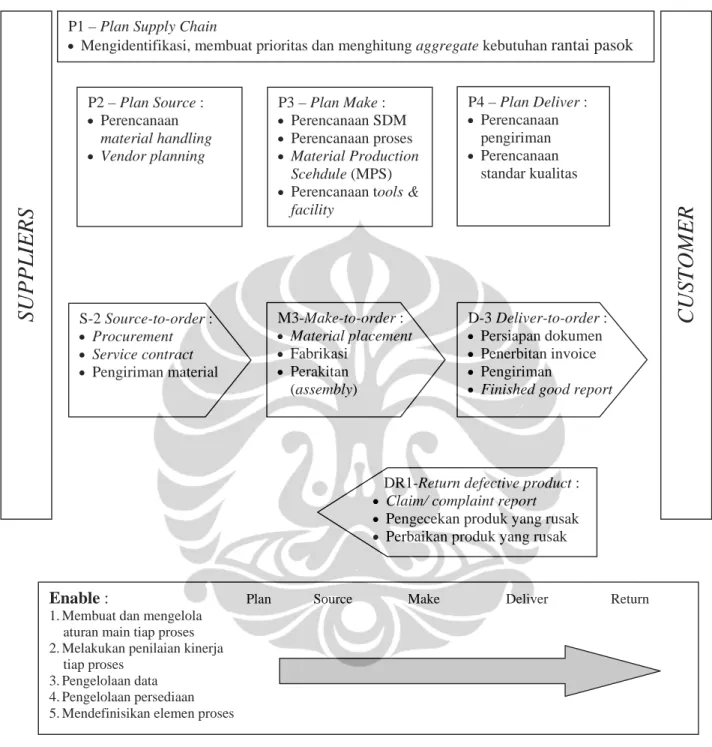

b. Level 2

Pada pemetaan level 2 ini akan ditampilkan gambaran rinci dari proses-proses yang ada dalam rantai pasok perusahaan, mulai dari proses yang berkaitan dengan pemasok, aktivitas produksi dan distribusi sampai produk diterima oleh konsumen. Gambar 4.3 menampilkan aktivitas-aktivitas yang telah dilakukan untuk kelima proses plan, source, make, deliver dan return di PT. XYZ.

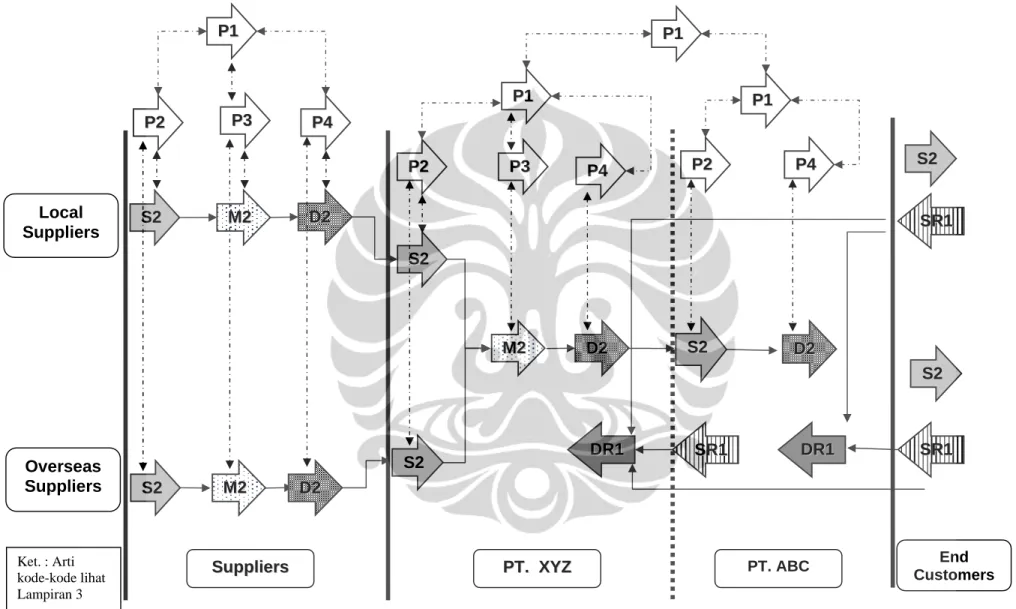

Terdapat dua jenis pemetaan yang akan dilakukan yaitu pemetaan secara geografis (geographic map) dan pemetaan diagram (thread diagram). Keduanya untuk memperlihatkan aliran material dan informasi dari pemasok sampai konsumen. Gambar kedua diagram ini dapat dilihat pada Gambar 4.4 dan 4.5. Selain untuk memperlihatkan aliran material dan informasi, pemetaan ini juga digunakan untuk menganalisis aktivitas yang tidak terhubung dengan baik (disconnect analysis) sehingga kinerja rantai pasok kurang baik.

Setelah melakukan pemetaan secara geografis dan diagram, tahap selanjutnya adalah menentukan pada proses mana yang menyebabkan POF (Perfect Order Fulfillment) dan OFCT (Order Fulfillment Cycle Time) dari PT. XYZ kurang baik. Metrik COGS dan C2C tidak diukur karena dengan menganalisis metrik POF dan OFCT maka secara langsung akan berdampak terhadap perbaikan COGS Part’s

Suppliers Warehouse Production

Mktg. Adm.

Dept. PT. ABC.

PT. XYZ

End customers

dan C2C. Ketika menghitung POF terdapat tiga syarat yang harus dipenuhi, yaitu ketepatan waktu (on time), ketepatan kuantitas (in full) dan kelengkapan dokumen pendukung serta kondisi barang (perfect condition). Apabila terdapat satu syarat yang tidak dipenuhi maka pesanan dari konsumen dapat dikatakan tidak dilayani dengan baik atau sempurna oleh PT. XYZ. Berdasarkan data produksi tahun 2007 (Lampiran 2) diketahui penyebab ketidaksempurnaan dalam pemenuhan pesanan disebabkan oleh pengiriman barang yang tidak tepat waktu (not in time).

Untuk itu akan ditelusuri secara bertahap mulai dari hilir ke hulu yaitu mulai dari proses delivery, make dan source yang menyebabkan pemenuhan pesanan tersebut tidak tepat waktu. Pada proses delivery, nilai POF hampir mencapai 100% (Tabel 4.6) artinya tidak terdapat masalah dalam proses ini. Hal ini dikarenakan posisi PT. XYZ dan PT. ABC yang berada dalam satu areal yang sama sehingga hampir bisa dipastikan pesanan dapat langsung diterima pada saat produk tersebut selesai dikerjakan oleh PT. XYZ. Nilai OFCT kurang dari 1 hari semakin memperkuat bahwa tidak ada masalah dalam proses delivery.

Gambar 4.3 Pemetaan Level 2 Rantai Pasok Produk Vessel

Sumber : Wawancara dengan Bagian Production Control PT. XYZ

SU

PPLIERS

P2 – Plan Source : • Perencanaan material handling • Vendor planning P3 – Plan Make : • Perencanaan SDM • Perencanaan proses • Material Production Scehdule (MPS)• Perencanaan tools & facility P4 – Plan Deliver : • Perencanaan pengiriman • Perencanaan standar kualitas S-2 Source-to-order : • Procurement • Service contract • Pengiriman material M3-Make-to-order : • Material placement • Fabrikasi • Perakitan (assembly) D-3 Deliver-to-order : • Persiapan dokumen • Penerbitan invoice • Pengiriman

• Finished good report

CUSTOMER

P1 – Plan Supply Chain

• Mengidentifikasi, membuat prioritas dan menghitung aggregate kebutuhan rantai pasok

DR1-Return defective product :

• Claim/ complaint report

• Pengecekan produk yang rusak

• Perbaikan produk yang rusak

Enable : Plan Source Make Deliver Return 1. Membuat dan mengelola

aturan main tiap proses 2. Melakukan penilaian kinerja tiap proses

3. Pengelolaan data 4. Pengelolaan persediaan 5. Mendefinisikan elemen proses

Gambar 4.4 Geographic Map Untuk Produk Vessel (As-Is Process)

Sumber : Wawancara dengan Bagian Production Control PT. XYZ M Maannuuffaaccttuurriinngg((PPTT.. XYZ)) ( S2, M2, D2) (DR1) CCuussttoommeerr ( (PPTT..AABBCC)) J Jaappaannssuupppplliieerr SSuupppplliieerrss S Suupppplliieerrss ( S2, D2) (SR1,DR1) Customer Customer Customer (D2) (D2) (D2) (S2) (SR1) (S2) (SR1) (S2) (SR1)

Ket. : Arti kode-kode lihat Lampiran 3.

Pengembalian Pengiriman

Gambar 4.5 Thread Diagram Pemetaan Level 2 SCOR Model Untuk Produk Vessel (AS-IS Process)

Sumber : Wawancara dengan Bagian Production Control PT. XYZ P PTT.. XXYYZZ S Suupppplliieerrss M M22 S S22 DD22 D DRR11 SSRR11 DDRR1 1 SSRR1 1 S SRR1 1 S S22 MM22 S S22 S S22 S S22 S S22 S S22 M M22 D D22 D D22 DD22 PT. ABC End Customers Local Suppliers Overseas Suppliers P P33 PP44 P P22 PP33 PP4 4 P P2 2 PP44 PP2 2 P P11 PP1 1 Ket. : Arti kode-kode lihat Lampiran 3

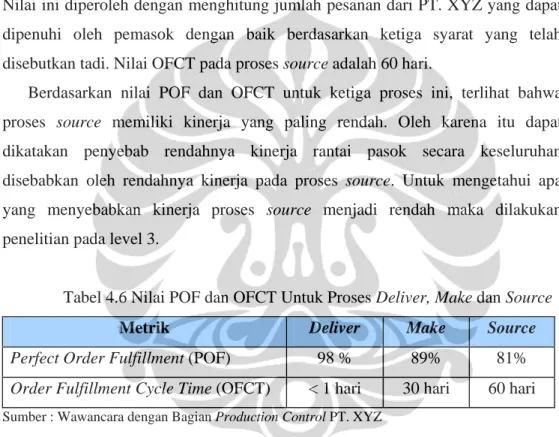

Pada proses make nilai POF sekitar 89% (Tabel 4.6), angka ini diperoleh berdasarkan perkiraan atas berapa persen kebutuhan bagian produksi yang dapat dipenuhi oleh bagian pergudangan dalam hal material untuk proses produksi dengan menggunakan ketiga syarat tadi, yaitu ketepatan waktu (on time), ketepatan kuantitas (in full) dan kelengkapan dokumen pendukung serta kondisi barang (perfect condition). Sementara, nilai OFCT proses make adalah 30 hari.

Terakhir adalah nilai POF untuk proses source yaitu sebesar 81 % (Tabel 4.6). Nilai ini diperoleh dengan menghitung jumlah pesanan dari PT. XYZ yang dapat dipenuhi oleh pemasok dengan baik berdasarkan ketiga syarat yang telah disebutkan tadi. Nilai OFCT pada proses source adalah 60 hari.

Berdasarkan nilai POF dan OFCT untuk ketiga proses ini, terlihat bahwa proses source memiliki kinerja yang paling rendah. Oleh karena itu dapat dikatakan penyebab rendahnya kinerja rantai pasok secara keseluruhan disebabkan oleh rendahnya kinerja pada proses source. Untuk mengetahui apa yang menyebabkan kinerja proses source menjadi rendah maka dilakukan penelitian pada level 3.

Tabel 4.6 Nilai POF dan OFCT Untuk Proses Deliver, Make dan Source

Metrik Deliver Make Source

Perfect Order Fulfillment (POF) 98 % 89% 81%

Order Fulfillment Cycle Time (OFCT) < 1 hari 30 hari 60 hari

Sumber : Wawancara dengan Bagian Production Control PT. XYZ

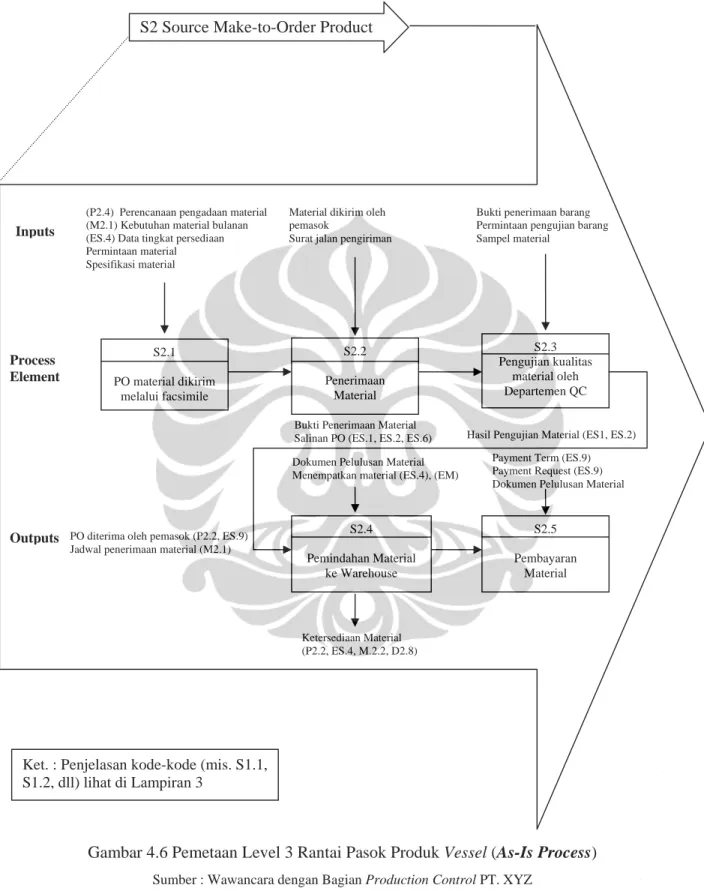

c. Level 3

Analisis level 3 dilakukan untuk melihat lebih rinci proses source, karena memiliki kinerja paling rendah berdasarkan nilai POF dan OFCT pada analisis level 2. Untuk itu dilakukan pemetaan atas semua aktivitas dalam proses source sehingga diperoleh Gambar 4.6 (As-Is Process). Gambar tersebut memperlihatkan pengelolaan persediaan material (source) di PT. XYZ yang terdiri dari input, proses dan output.

Gambar 4.6 Pemetaan Level 3 Rantai Pasok Produk Vessel (As-Is Process)

Sumber : Wawancara dengan Bagian Production Control PT. XYZ

Process Element

Outputs

(P2.4) Perencanaan pengadaan material (M2.1) Kebutuhan material bulanan (ES.4) Data tingkat persediaan Permintaan material Spesifikasi material S2.1 PO material dikirim melalui facsimile S2.2 Penerimaan Material S2.3 Pengujian kualitas material oleh Departemen QC S2.4 Pemindahan Material ke Warehouse S2.5 Pembayaran Material Material dikirim oleh

pemasok

Surat jalan pengiriman

Bukti penerimaan barang Permintaan pengujian barang Sampel material

PO diterima oleh pemasok (P2.2, ES.9) Jadwal penerimaan material (M2.1)

Bukti Penerimaan Material

Salinan PO (ES.1, ES.2, ES.6) Hasil Pengujian Material (ES1, ES.2)

Dokumen Pelulusan Material Menempatkan material (ES.4), (EM)

Payment Term (ES.9) Payment Request (ES.9) Dokumen Pelulusan Material

Ketersediaan Material (P2.2, ES.4, M.2.2, D2.8) S2 Source Make-to-Order Product

Ket. : Penjelasan kode-kode (mis. S1.1, S1.2, dll) lihat di Lampiran 3

Hasil yang ingin dicapai dari analisis level 3 adalah mencari penyebab terjadinya masalah dalam proses source. Metode yang digunakan untuk menelusuri akar masalah dalam proses tersebut adalah metode fishbone analysis yang berbentuk diagram sebab akibat. Berdasarkan hasil wawancara dengan Bagian Production Control diperoleh diagram sebab akibat untuk prose source dalam Gambar 4.7. Masalah utama yang teridentifikasi adalah lemahnya perencanaan dalam pengelolaan pasokan material. Berangkat dari masalah utama ini, ditemukan 6 penyebab lemahnya perencanaan tersebut. Dari keenam penyebab ini, dilakukan penyelidikan lebih mendalam dan diperoleh 14 penyebab secara spesifik.

Gambar 4.7 Fishbone Analysis Untuk Proses Source

Sumber : Wawancara dengan Bagian Production Control PT. XYZ

4.3 Pembahasan

Pembahasan akan dilakukan secara bertahap sesuai dengan tahapan dalam analisis. Dimana antara tahap satu ke tahap berikutnya saling berkaitan satu sama lain. Pembahasan dimulai dari analisis level 1 dan seterusnya.

Lemahnya pengelolaan material Pemesanan yang sporadis Perencanaan pasokan tidak terintegrasi Forecast kurang teliti Manajemen persediaan kurang baik Kinerja pemasok kurang memadai Utilisasi software

SAP masih rendah

Lemahnya koordinasi antar bagian Hemat biaya transportasi Kebijakan persediaan tidak didukung perusahaan Klasifikasi ABC tidak update Peran dan tanggung jwb supply planning hanya di satu lokasi Lemahnya kebijakan perusahaan Tidak ada forecast model Terlalu banyak item yang di-forecast

Tidak ada perencanaan persediaan

Warehouse tidak memberi sinyal posisi stok Tidak ada aturan

bagi pemasok atas ketersediaan persediaan Tidak ada mekanisme filter di warehouse Kapasitas belum mencukupi

Lokasi di luar pulau dan luar negeri

a. Level 1

Aplikasi SCOR Model diawali dengan mendefinisikan tujuan bisnis perusahaan. Hal ini dilakukan agar evaluasi kinerja rantai pasok fokus pada tujuan yang ingin dicapai. Tujuan bisnis PT. XYZ adalah memberikan tingkat layanan (service level) yang terbaik dan meningkatkan keuntungan perusahaan. Untuk mengetahui seberapa baik tujuan tersebut telah dicapai, dilakukan pengukuran terhadap empat metrik dalam SCOR yang bersesuaian dengan tujuan bisnis. Tabel 4.2 menunjukkan nilai aktual dari keempat metrik tersebut dan data benchmark yang diperoleh dari Supply Chain Council berdasarkan hasil survei yang dilakukan oleh APQC atas perusahaan-perusahaan industrial equipment secara global pada tahun 2007. Data benchmark terdiri dari tiga kategori, yaitu superior, advantage dan parity dengan urutan dari terbaik sampai menengah. Kategori superior diperoleh dari rata-rata 10% perusahaan dengan angka teratas. Kategori parity merupakan median (nilai tengah) dari seluruh perusahaan yang menjadi sample dalam survei. Sementara, angka pada kategori advantage merupakan titik tengah antara parity dan superior.

Perfect order fulfillment (POF) merupakan metrik yang mengukur berapa persen jumlah pesanan dari total pesanan yang diterima dari customer yang terkirim dengan sempurna secara kuantitas, waktu dan kelengkapan kondisi serta dokumen pendukung. Nilai POF pada Tabel 4.2 menunjukkan bahwa sebanyak 86,89% dari total pesanan produk vessel telah dilayani dengan sempurna oleh PT. XYZ selama tahun 2007. Order fulfillment cycle time (OFCT) mengukur lamanya waktu antara pesanan diterima oleh PT. XYZ dari konsumen sampai pesanan diterima oleh konsumen dari PT. XYZ. Dan waktu yang dibutuhkan konsumen untuk memperoleh produk vessel dari PT. XYZ adalah 60 hari. Metrik biaya dalam SCOR Model, yaitu Cost of goods sold (COGS) digunakan untuk mengukur besarnya porsi biaya produk di dalam total pendapatan. Hal ini dapat memperlihatkan seberapa efisien perusahaan mengelola proses produksi sehingga biaya produksi dapat ditekan. Namun, data COGS ini tidak dapat diperoleh dan dianalisis lebih lanjut karena bersifat rahasia. Cash to cash cycle time (C2C) mengukur rentang waktu antara pembayaran A/P (account payable) dari perusahaan ke pemasok sampai pembayaran A/R (account receiveable) dari

konsumen ke perusahaan. Untuk metrik C2C, PT. XYZ mencatat waktu yang dibutuhkan adalah 90 hari dengan rincian : 90 hari persediaan, 60 hari A/P dan 60 hari A/R. Nilai C2C diperoleh dengan perhitungan sebagai berikut :

C2C = lama waktu persediaan + lama waktu A/R – lama waktu A/P

= 90 hari + 60 hari – 60 hari = 90 hari

Berdasarkan data pada Tabel 4.2 tersebut terlihat bahwa posisi PT. XYZ untuk keempat metrik berada di bawah kategori parity. Hal ini mengindikasikan bahwa kinerja PT. XYZ kurang efisien karena keempat metrik berada di bawah nilai median industri. Untuk meningkatkan kinerja berdasarkan metrik-metrik itu, terlebih dahulu harus ditetapkan kategori mana yang menjadi kinerja target (target performance) untuk masing-masing metrik. Karena kompleksitas rantai pasok yang cukup tinggi dan penekanan pada strategi fokus, maka target superior hanya ditetapkan untuk metrik-metrik yang mewakili tujuan bisnis yang pertama., yaitu POF ditargetkan mencapai 92,3% dan OFCT mencapai 22 hari. Sementara, target untuk metrik pendukung dari sisi biaya, COGS, ditargetkan pada posisi advantage yaitu sebesar 72% dan C2C ditargetkan pada parity menjadi sebesar 81 hari.

Target-target yang telah ditetapkan akan digunakan untuk menghitung besarnya peningkatan pendapatan dengan berpedoman pada persentase laba kotor. Berdasarkan hasil perhitungan pada Tabel 4.4 – 4.5 memperlihatkan besarnya opportunity atau kemungkinan besarnya peningkatan pendapatan bila kinerja untuk tiap metrik ditingkatkan sampai level yang ditargetkan. Pada metrik POF, besarnya peningkatan pendapatan yang bisa diperoleh bila tercapai target superior adalah $ 23.431 per tahun. Untuk metrik OFCT, perbaikan hingga mencapai target superior berdampak pada kehandalan dalam pengiriman dan pengelolaan persediaan. Pada metrik COGS, peningkatan laba kotor yang dapat dihasilkan adalah $ 70.162 per tahun.

Terakhir, peningkatan yang dapat diperoleh untuk metrik C2C tidak dapat dihitung karena data bersifat rahasia. Namun, secara konsep semakin rendahnya C2C akan berdampak pada beban bunga yang harus dibayar. Jika C2C dapat dipercepat dari 90 hari menjadi 81 hari, artinya perputaran uang menjadi lebih

cepat selama 9 hari. Interval waktu perputaran uang dimulai dari pembayaran A/P ke pemasok sampai pembayaran A/R dari konsumen. Perputaran yang semakin cepat ini akan meningkatkan kemampuan perusahaan dalam membayar bunga atas hutang perusahaan. Besarnya beban bunga yang harus ditanggung sangat tergantung pada lamanya waktu pembayaran. Dengan meningkatnya kemampuan membayar bunga membuat beban bunga yang harus dibayar pun menurun. Disamping dapat mengurangi beban bunga yang harus dibayar, semakin cepatnya perputaran uang juga dapat mengurangi opportunity cost sehingga uang yang diperoleh dapat diinvestasikan di tempat atau bidang yang lain.

Untuk melengkapi data kuantitatif pada level 1, dalam Gambar 4.2 diperlihatkan rantai pasok dari produk vessel yang memperlihatkan elemen-elemen dari rantai pasok secara umum. Elemen-elemen-elemen dari rantai pasok terdiri dari para pemasok (termasuk di dalamnya pemasok dari pemasok), PT. XYZ yang terbagi atas tiga elemen yaitu Bagian Pergudangan, Bagian Produksi dan Departemen Pemasaran dan Administrasi, PT. ABC sebagai konsumen langsung dari PT. XYZ dan terakhir konsumen akhir yang terdiri dari perusahaan-perusahaan yang membeli vessel produksi PT. XYZ melalui PT. ABC.

Keputusan yang dapat diambil dari pembahasan level 1 adalah kinerja rantai pasok PT. XYZ untuk memberikan layanan yang terbaik dan keuntungan bagi perusahaan tergolong kurang baik. Untuk itu perlu dilakukan penelusuran lebih lanjut apa yang menyebabkan kinerja rantai pasok masih rendah. Penelusuran akan dilakukan pada level berikutnya, yaitu di level 2.

b. Level 2

Berdasarkan hasil dari level 1, evaluasi kinerja rantai pasok dilanjutkan dengan melakukan pemetaan secara rinci atas semua aktivitas yang ada dalam pemenuhan kebutuhan konsumen. Pemetaan pertama pada Gambar 4.4 berupa pemetaan secara geografis (geographic map) memperlihatkan aliran material dan informasi secara geografis mulai dari pemasok sampai konsumen akhir. Terlihat bahwa PT. XYZ memiliki beberapa pemasok di sejumlah wilayah yang berbeda termasuk di luar negeri. Namun perlu ditegaskan, bahwa semua konsumen akhir ini tidak dilayani langsung oleh PT. XYZ melainkan melalui PT. ABC. Artinya, vessel yang dipesan oleh konsumen akan dikirimkan oleh PT. ABC bersama

dengan unit (truk) setelah dipasang vessel. Dalam pemetaan ini juga diperlihatkan aktivitas make source, deliver dan return yang dilakukan oleh setiap elemen rantai pasok.

Selain untuk melihat proses rantai pasok berdasarkan lokasi dari setiap elemen, pemetaan geografis juga membantu untuk membuat pemetaan kedua dalam bentuk diagram (thread diagram). Diagram dalam Gambar 4.4 memberikan gambaran lebih jelas mengenai aliran material dan informasi dari pemasok sampai konsumen dan melihat aktivitas yang tidak terhubung dengan baik (disconnect analysis). Berdasarkan pemetaan tersebut, aktivitas pengadaan material (source) yang dilakukan berdasarkan pesanan yang datang (source to order) dan proses produksi yang berjalan bila ada pesanan (make to order) memperlihatkan proses yang tidak terhubung dengan baik (disconnect). Kedua aktivitas inilah yang menyebabkan OFCT menjadi sangat lama dan POF kurang optimal.

Hasil tersebut diperkuat dengan data kuantitif, yaitu dengan mengukur nilai POF dan OFCT pada masing-masing proses source, make dan deliver. Berdasarkan informasi yang diperoleh dari Bagian Production Control, nilai OFCT dan POF dapat dilihat pada Tabel 4.6. Proses source memiliki kinerja yang paling rendah karena memiliki nilai POF paling kecil (81%) dan OFCT paling lama (60 hari). Hal ini merupakan bukti bahwa kinerja rantai pasok yang rendah (POF = 86,89% dan OFCT = 90 hari) untuk mendukung tujuan bisnis pertama disebabkan oleh kinerja proses source yang rendah.

c. Level 3

Analisis level 3 dilakukan berdasarkan hasil dari analisis level 1 yang memperlihatkan bahwa kinerja rantai pasok yang rendah disebabkan oleh kinerja pada proses source yang rendah pula. Untuk mengetahui apa yang menyebabkan kinerja proses source menjadi rendah, maka pada level 3 ini dilakukan pemetaan atas semua aktvitas dalam proses source yang terbagi atas tiga bagian, yaitu : input, proses dan output.

Gambar 4.6 menampilkan semua aktivitas yang dilakukan dalam proses source mulai dari perencanaan produksi (forecasting) sampai pembayaran material yang dipesan dari pemasok. Dengan mengamati aktivitas-aktvitas yang cukup panjang tersebut, maka dapat dikatakan bahwa dengan proses make to

order seharusnya didukung dengan proses source to stock (menyimpan persediaan pada level tertentu) untuk memperpendek waktu tunggu (OFCT) dan meningkatkan pelayanan (POF). Untuk itu dilakukan perubahan dari proses source to order pada Gambar 4.6 (As-Is Process) menjadi source to stock pada Gambar 4.8 (To-Be Process).

Kurang sesuainya penggunaan proses source to order jika dipasangkan dengan proses make to order diperkuat oleh sejumlah masalah yang tergambar dalam diagram sebab akibat atau fishbone analysis (Gambar 4.7). Pengelolaan material yang buruk disebabkan oleh 6 penyebab secara umum dan dirinci dalam 14 sebab secara spesifik. Berdasarkan hasil wawancara dengan Bagian Production Control dikatakan bahwa faktor utama yang menyebabkan lemahnya pengelolaan material adalah manajemen persediaan kurang baik. Kurang baiknya manajemen persediaan disebut sebagai faktor utama karena faktor ini juga yang menyebabkan munculnya sebagian besar penyebab umum lainnya. Berdasarkan hubungan ini maka dapat dikatakan bahwa akar masalah dari lemahnya pengelolaan material adalah karena manajemen persediaan kurang baik.

Kurang baik atau rendahnya kinerja manajemen persediaan dipicu oleh beberapa hal, diantaranya adalah perencanaan persediaan yang buruk karena bagian pergudangan tidak memberikan sinyal mengenai posisi stok secara akurat. Selain itu perencanaan persediaan menjadi lemah juga disebabkan oleh adanya masalah dalam koordinasi antara bagian-bagian yang terkait dengan aktivitas pemesanan material. Oleh karena itu, di gudang seringkali terjadi penumpukan beberapa jenis material atau komponen sedangkan komponen lain sama sekali tidak tersedia (kosong). Kondisi ini membuat proses produksi terhambat dan akhirnya pengiriman pesanan kepada konsumen menjadi terlambat.

Penerapan perubahan pengelolaan material dari source to order menjadi source to stock terbagi menjadi dua bagian, yaitu :

a. Perubahan pengelolaan material diterapkan untuk semua material. Perubahan dilakukan agar waktu tunggu (OFCT) menjadi lebih pendek dan tingkat layanan dengan sempurna (POF) meningkat.

b. Apabila perubahan tidak memungkinkan diterapkan pada semua material, maka perubahan pengelolaan material dapat diberlakukan hanya untuk

material tertentu yang memiliki waktu tunggu paling lama. Sedangkan pengelolaan material yang lain masih tetap menggunakan proses source to order.

Dengan melakukan perubahan dalam proses source, PT. XYZ juga harus merubah strategi untuk mendukung perubahan ini. Selain mengubah strategi, PT. XYZ juga harus memperhatikan biaya-biaya yang timbul akibat perubahan ini seperti meningkatnya biaya penyimpanan (holding cost), kerusakan dan lain sebagainya. Peningkatan biaya ini dapat dibandingkan dengan besarnya kenaikan pendapatan yang diperoleh dari gap analysis untuk menghitung trade-off dari alternatif ini.

Untuk melakukan perubahan proses source ini terdapat beberapa hal penting yang harus dipersiapkan oleh PT. XYZ, yaitu :

• Dana untuk investasi yang lebih besar karena meningkatnya persediaan.

• Meningkatkan kapasitas gudang untuk menampung peningkatan persediaan.

• Sistem manajemen persediaan yang baik untuk menjaga keseimbangan jumlah persediaan.

Selain melakukan perubahan proses source dari source to order menjadi source to stock, alternatif lain yang dapat dilakukan adalah menerapkan Vendor Managed Inventory (VMI). Konsep dari VMI ialah pengalihan tugas pengelolaan persediaan (inventory) dari PT. XYZ ke pemasok. Dengan menerapkan VMI diharapkan kebutuhan material terpenuhi dengan baik namun biaya persediaan dapat dikurangi.

Gambar 4.8 Pemetaan Level 3 Rantai Pasok Produk Vessel (To-Be Process)

Sumber : Wawancara dengan Bagian Production Control PT. XYZ

Process Element

Outputs

(P2.4) Perencanaan pengadaan material (M2.1) Kebutuhan material bulanan (ES.4) Data tingkat persediaan Permintaan material Spesifikasi material S1.1 PO material dikirim melalui facsimile S1.2 Penerimaan Material S1.3 Pengujian kualitas material oleh Departemen QC S1.4 Pemindahan Material ke Warehouse S1.5 Pembayaran Material Material dikirim oleh

pemasok

Surat jalan pengiriman

Bukti penerimaan barang Permintaan pengujian barang Sampel material

PO diterima oleh pemasok (P2.2, ES.9) Jadwal penerimaan material (M2.1)

Bukti Penerimaan Material

Salinan PO (ES.1, ES.2, ES.6) Hasil Pengujian Material (ES1, ES.2)

Dokumen Pelulusan Material Menempatkan material (ES.4), (EM)

Payment Term (ES.9) Payment Request (ES.9) Dokumen Pelulusan Material

Ketersediaan Material (P2.2, ES.4, M.2.2, D2.8) S1 Source to Stock Product

Ket. : Penjelasan kode-kode (mis. S1.1, S1.2, dll) lihat di Lampiran 3