commit to user

PENGENDALIAN PERSEDIAAN

SUKU CADANG PESAWAT TERBANG

DENGAN PENDEKATAN MODEL PERIODIC REVIEW

(Studi kasus PT. Garuda Maintenance Facility Aero Asia)

Skripsi

MONICA BHAKTYARTHI AKYATI

I1307015

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2011

commit to user vi

ABSTRAK

Monica Bhaktyarthi Akyati, NIM : I1307015, PENGENDALIAN PERSEDIAAN SUKU CADANG PESAWAT TERBANG DENGAN PENDEKATAN MODEL PERIODIC REVIEW. Skripsi. Surakarta : Jurusan Teknik Industri Fakultas Teknik, Universitas Sebelas Maret, Oktober 2011.

PT. Garuda Maintenance Facility Aero Asia (PT. GMF AA) merupakan perusahaan yang bergerak dalam bidang jasa pelayanan perawatan dan perbaikan pesawat terbang. PT. GMF AA mengelompokkan suku cadang menjadi 3 jenis, yaitu rotable, repairable, dan consumable. PT. GMF AA mempunyai permasalahan kekurangan dan kelebihan persediaan suku cadang pada jenis consumable. Bila kondisi persediaan seperti ini terjadi terus-menerus dapat mengakibatkan meningkatnya total biaya persediaan. Oleh karena itu, penelitian ini membahas mengenai perbaikan pengendalian persediaan suku cadang jenis consumable.

Tahap penelitian ini diawali dengan peramalan suku cadang. Kemudian dilakukan penentuan tingkat persediaan yang meliputi periode waktu antar pemesanan (T) dan jumlah persediaan maksimum (R) dengan menggunakan model Periodic Review. Tahap akhir dari penelitian ini adalah melakukan perbandingan total biaya pesediaan antara model Periodic Review dengan model kebijakan perusahaan. Adapun penentuan total biaya persediaan yang sesuai dengan model kebijakan perusahaan dilakukan dengan Simulasi Montecarlo.

Penelitian ini menghasilkan periode waktu antar pemesanan (T) dan jumlah persediaan maksimum (R) yang optimal, yang dapat meminimalkan total biaya persediaan. Hasil perbandingan total biaya pesediaan antara model Periodic Review dengan model kebijakan perusahaan mengindikasikan adanya penghematan total biaya pesediaan yang cukup signifikan sebesar 37,07%.

Kata kunci : suku cadang, model Periodic Review, Simulasi Montecarlo, periode

waktu antar pemesanan (T), jumlah persediaan maksimum (R)

xix + 96 halaman; 9 gambar; 23 tabel; 5 lampiran Daftar pustaka : 7 (1994-2010)

commit to user vii

ABSTRACT

Monica Bhaktyarthi Akyati, NIM: I1307015, AIRCRAFT SPARE PART INVENTORY CONTROL USING PERIODIC REVIEW MODEL APPROACH, Thesis. Surakarta: Industrial Engineering, Faculty of Engineering, Sebelas Maret University, October 2011.

Garuda Maintenance Facility AeroAsia Ltd.(PT GMF AA) is a company engaged in the field of an aircraft-maintenance and repairing services. GMF AA Ltd. classifies the aircraft spare parts into three groups namely rotable, repairable, and consumables. GMF AA Ltd. has a problem of having an excessive inventory and shortage of the consumable spare part. If this problem is not solved, it can increase the total inventory cost. Therefore, this study discusses the improvement of the inventory control of the consumable spare parts.

The first phase of this study is forecasting the existing spare part. Then, the we determine the inventory level which ordering period (T) and maximum inventory (R) using Periodic Review Model. The final phase of this study is comparing the total inventory cost in accordance with the corporate policy model. We use Montecarlo Simulation to determine corporate total inventory cost.

This research result an ordering period (T) and maximum inventory (R) which is optimal and can minimizes the total inventory cost. The comparative results between the total inventory cost using Periodic Review Model and corporate policy model indicate the significant saving of the total inventory cost of 37.07%.

Keywords : spare parts, Periodic Review Model, Montecarlo Simulation,

ordering period (T), maximum inventory (R)

xix + 96 pages; 9 figures; 23 tables; 5 appendixes Bibliography : 7 (1994-2010)

commit to user xi

DAFTAR ISI

ABSTRAK vi

ABSTRACT vii

KATA PENGANTAR viii

DAFTAR ISI xi

DAFTAR TABEL xiii

DAFTAR GAMBAR xiv

BAB I PENDAHULUAN I-I

1.1. Latar Belakang Masalah I-1

1.2. Perumusan Masalah I-4

1.3. Tujuan Penelitian I-4

1.4. Manfaat Penelitian I-4

1.5. Batasan Masalah I-5

1.6. Asumsi Penelitian I-5

1.7. Sistematika Penulisan I-5

BAB II TINJAUAN PUSTAKA II-1

2.1. Profil Perusahaan II-1

2.2. Peramalan II-2

2.2.1. Pengertian Peramalan II-2

2.2.2. Manfaat Peramalan II-2

2.2.3. Prinsip-prinsip Peramalan II-2

2.2.4. Langkah-langkah Peramalan II-3

2.2.5. Metode-metode Peramalan II-4

2.2.6. Metode-metode Peramalan Kuantitatif Time Series II-7

2.2.7. Pengukuran Kesalahan Peramalan II-10

2.2.8. Validasi Model Peramalan II-11

2.3. Persediaan II-11

2.3.1. Pengendalian Persediaan II-13

2.3.2. Klasifikasi Persediaan dengan Metode ABC II-15 2.3.3. Model Pengendalian Persediaan Periodic Review II-17

2.4. Simulasi Montecarlo II-25

2.5. Penelitian Sebelumnya II-26

BAB III METODOLOGI PENELITIAN III-1

3.1. Tahap Identifikasi Masalah III-3

3.2. Peramalan Jumlah Permintaan Suku Cadang III-5 3.3. Perhitungan Holding Cost, Ordering Cost dan

Shortage Cost III-6

3.4. Penentuan Periode Waktu Antar Pemesanan (T) dan

Persediaan Maksimum (R) III-7

3.5. Penentuan Total Biaya Persediaan Suku Cadang

Berdasarkan Kebijakan Perusahaan III-9

3.6. Perbandingan Hasil Perhitunagn Total Biaya Persediaan Model Persediaan Periodic Review dengan Model

commit to user xii

3.7. Analisis Hasil III-11

3.8. Kesimpulan dan Saran III-12

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA IV-1

4.1 Pengumpulan Data IV-1

4.1.1. Data Historis Permintaan Suku Cadang IV-1

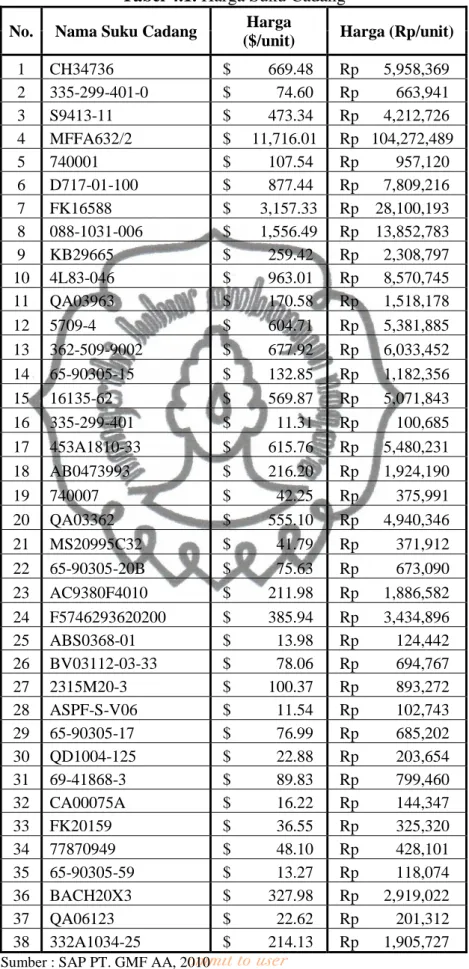

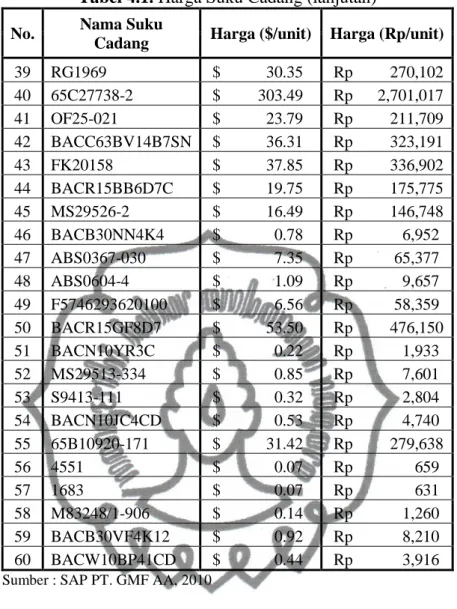

4.1.2. Data Harga Suku Cadang IV-1

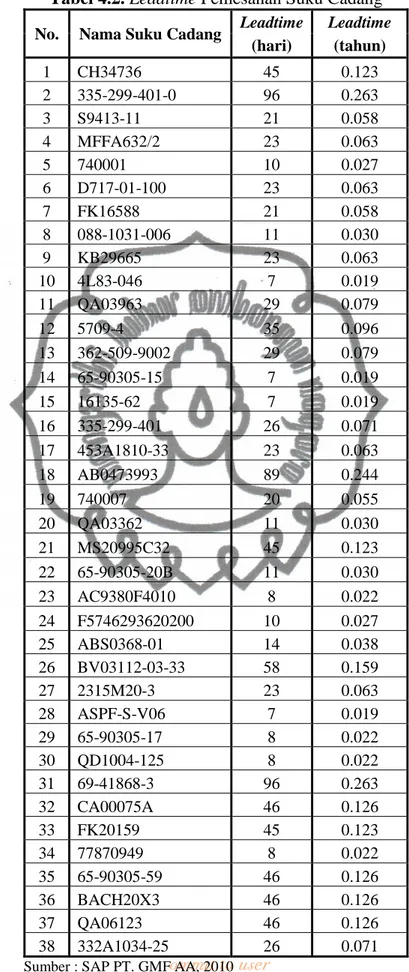

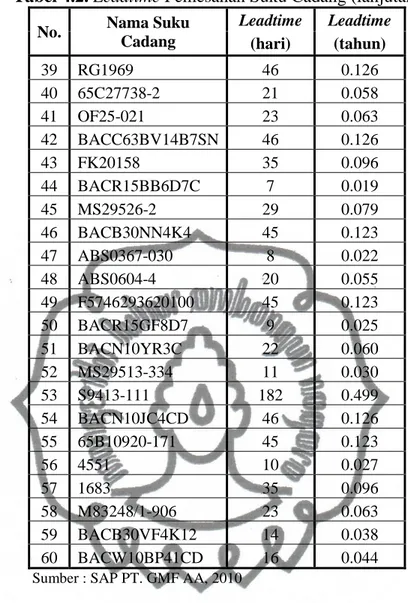

4.1.3. Data Leadtime Pemesanan Suku Cadang IV-3 4.1.4. Komponen Holding Cost, Ordering Cost dan

Shortage Cost IV-5

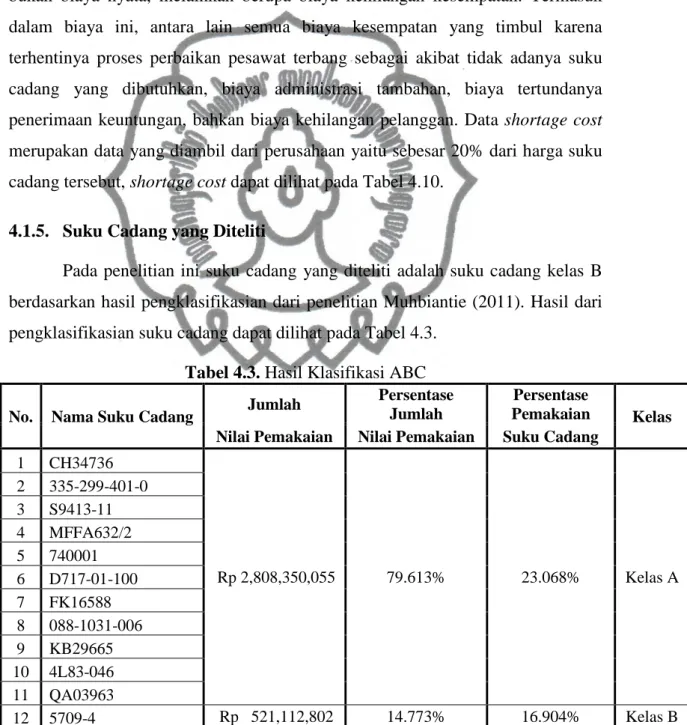

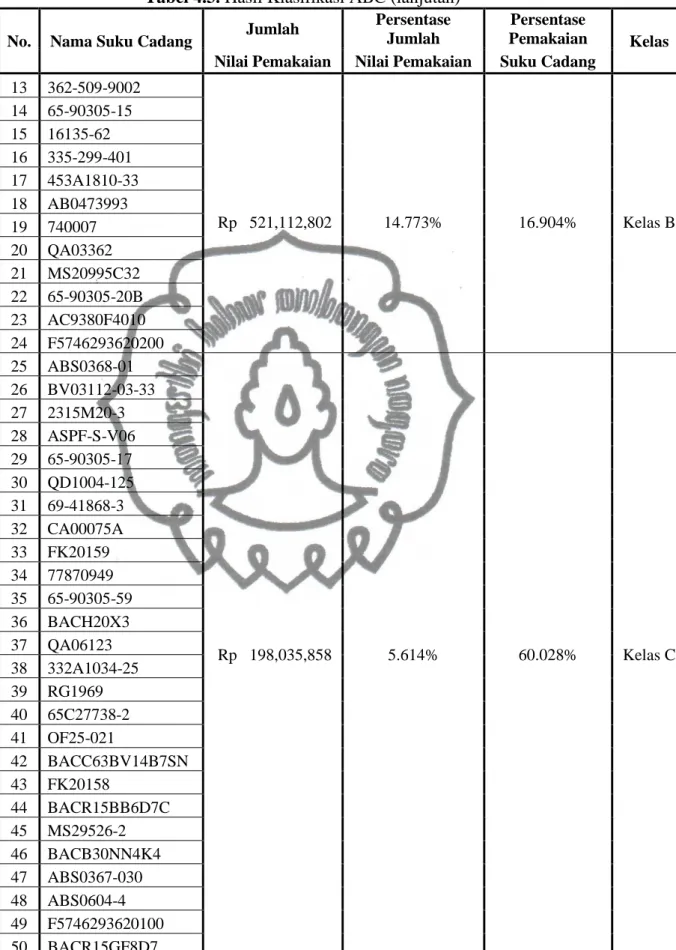

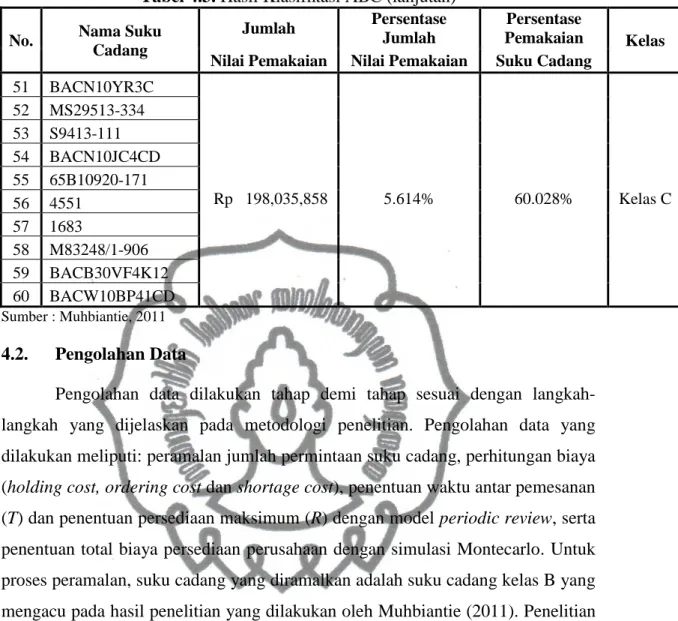

4.1.5. Suku Cadang yang Diteliti IV-6

4.2 Pengolahan Data IV-8

4.2.1. Peramalan Jumlah Permintaan Suku Cadang IV-8 4.2.2. Perhitungan Holding Cost, Ordering Cost dan

Shortage Cost IV-15

4.2.3. Penentuan Periode Waktu Antar Pemesanan (T) dan

Persediaan Maksimum (R) IV-17

4.2.4. Penentuan Total Biaya Persediaan Suku Cadang

Berdasarkan Kebijakan Perusahaan IV-24

4.2.5. Perbandingan Hasil Perhitungan Total Biaya Persediaan Model Persediaan Periodic Review

dengan Model Kebijakan Perusahaan IV-37

BAB V ANALISIS HASIL V-1

5.1. Analisis Periose Waktu Antar Pemesanan (T) V-1

5.2. Analisis Persediaan Maksimum (R) V-2

5.3. Perbandingan Total Biaya Persediaan V-3

5.4. Perubahan Periode Waktu Antar Pemesanan (T) Suku

Cadang Kelas B V-5

5.5. Perubahan Jumlah Permintaan Suku Cadang Kelas B V-9

BAB VI KESIMPULAN DAN SARAN VI-1

6.1. Kesimpulan VI-1

6.2. Saran VI-2

DAFTAR PUSTAKA

LAMPIRAN

Lampiran 1 : Data Perusahaan L-1

Lampiran 2 : Klasifikasi ABC L-50

Lampiran 3 : Peramalan L-54

Lampiran 4 : Model Perioic Review L-56

commit to user

I - 1

BAB I

PENDAHULUAN

Bab ini menjelaskan mengenai latar belakang dan perumusan masalah untuk mengidentifikasi masalah yang diangkat, tujuan dan manfaat dari penelitian, batasan masalah serta sistematika penulisan yang bermanfaat untuk membantu dalam menyelesaikan penelitian.

1.1. Latar Belakang Masalah

Keberadaan persediaan dalam kegiatan usaha tidak dapat dihindarkan. Salah satu penyebab utamanya adalah barang-barang tersebut tidak dapat diperoleh secara instan, tetapi diperlukan tenggang waktu untuk memperolehnya. Persediaan dalam suatu usaha dapat dikategorikan sebagai modal kerja yang berbentuk barang. Keberadaanya tidak saja dianggap sebagai beban karena merupakan pemborosan, tetapi sekaligus juga dapat dianggap sebagai kekayaan yang dapat segera dicairkan dalam bentuk uang tunai. Dari nilai persediaan yang ada, akan dapat diketahui sampai seberapa besar pentingnya pengelolaan persediaan bagi suatu usaha. Semakin tinggi nilai persediaan yang harus dikelola dan semakin tinggi aktivitas perputaran persediaan, akan semakin besar pula pentingnya perencanaan dan pengendalian persediaan (Bahagia, 2006).

PT. Garuda Maintenance Facility AeroAsia (PT. GMF AA) merupakan salah satu anak perusahaan PT. Garuda Indonesia (Persero) yang bergerak pada bidang jasa, yaitu pusat pelayanan perawatan dan perbaikan pesawat terbang. Lokasi PT. GMF AA terletak pada area Bandara Internasional Soekarno-Hatta. Secara khusus PT. GMF AA melayani perawatan dan perbaikan pesawat terbang milik PT. Garuda Indonesia (Persero). Seiring berjalannya waktu, PT. GMF AA juga membuka pelayanan perawatan pesawat terbang bagi maskapai penerbangan dalam negeri maupun luar negeri yang mengalami kerusakan di Bandara Internasional Soekarno-Hatta.

PT. GMF AA mengelompokkan suku cadang menjadi 3 jenis, yaitu jenis rotable, repairable, dan consumable. Suku cadang jenis rotable yaitu suku cadang yang dapat dirotasikan antar pesawat, dapat diperbaiki, dan harganya relatif paling mahal dibandingkan dengan suku cadang lain. Suku cadang jenis repairable yaitu

commit to user

I - 2

suku cadang yang diperbaiki ketika suku cadang tersebut rusak dan memiliki sifat hampir sama dengan suku cadang jenis rotable namun, harganya masih lebih murah dari suku cadang jenis rotable. Suku cadang jenis consumable yaitu suku cadang yang tidak dapat diperbaiki lagi jika terjadi kerusakan. Jumlah dari jenis suku cadang jenis rotable, repairable, dan consumable lebih dari 700 jenis. Untuk itu PT. GMF AA harus mempunyai pengendalian persediaan yang baik demi menjaga kelancaran proses operasional perusahaan. Namun pada kenyataannya PT. GMF AA belum dapat merealisasikan hal tersebut, terbukti dengan sering terjadinya beberapa masalah mengenai persediaan suku cadang. Salah satu masalah yang sering terjadi adalah habisnya persediaan di gudang suku cadang saat dibutuhkan. Pengendalian persediaan di PT. GMF AA selama ini melakukan pengadaan suku cadang jika persediaan suku cadang di gudang habis. Hal ini menyebabkan pesawat terbang milik beberapa maskapai penerbangan harus menunggu untuk diperbaiki dalam beberapa hari, karena suku cadang yang dibutuhkan tidak ada di gudang. Adanya waktu tunggu karena perbaikan tertunda, menyebabkan berkurangnya tingkat kepercayaan maskapai penerbangan terhadap PT. GMF AA yang dinilai memiliki tingkat pelayanan yang rendah. Selain kekurangan persediaan, masalah yang terjadi di PT. GMF AA adalah adanya beberapa suku cadang yang tersimpan di gudang terlalu banyak karena permintaan sedikit atau bahkan tidak ada permintaan sama sekali. Penyimpanan suku cadang yang terlalu banyak menyebabkan modal yang tertanam untuk pengadaan suku cadang meningkat.

Pada pengamatan yang dilakukan di bulan Maret 2011, dari beberapa suku cadang yang mengalami kekurangan persediaan antara lain suku cadang 337-541-9205 memiliki jumlah permintaan sebanyak 40 unit sedangkan jumlah persediaan di gudang 9 unit. Suku cadang 3101768-1 memiliki jumlah permintaan sebanyak 121 unit sedangkan jumlah persediaan di gudang 5 unit. Suku cadang BACB30FQ6A8 memiliki jumlah permintaan sebanyak 285 unit sedangkan jumlah persediaan di gudang 19 unit. Beberapa suku cadang yang mengalami kelebihan persediaan pada pengamatan yang dilakukan di bulan Maret 2011 yaitu suku cadang NAS1919M05S03AU tidak memiliki permintaan, sedangkan jumlah persediaan yang ada di gudang 60 unit. Suku cadang NAS1169C8L tidak

commit to user

I - 3

memiliki permintaan, sedangkan jumlah persediaan yang ada di gudang 148 unit. Suku cadang HL720PN5-6 tidak memiliki permintaan, sedangkan jumlah persediaan yang ada di gudang 25 unit. Beberapa suku cadang yang sering mengalami permasalahan kekurangan dan kelebihan persediaan adalah suku cadang jenis consumable.

Pengendalian persediaan sangat berpengaruh terhadap biaya operasi, oleh karena itu dalam mengelola persediaan dibutuhkan persediaan yang optimal. Berdasarkan beberapa masalah yang terjadi di PT. GMF AA, penelitian ini berusaha untuk menyelesaikan masalah pengendalian persediaan suku cadang jenis consumable. Pengendalian persediaan suku cadang jenis consumable diteliti karena dilihat dari proses kebutuhan, penggunaan, sampai dengan pengadaan dan pemenuhan mutlak harus dipenuhi apabila ada suatu aktivitas perawatan ataupun perbaikan terjadi. Pada penelitian Chu,dkk (2008) pengendalian persediaan dilakukan dengan klasifikasi ABC. Klasifikasi ABC dilakukan untuk mengetahui tingkat kepentingan persediaan. Pengendalian persediaan dilakukan pada persediaan yang mempunyai kategori sangat penting dan penting menurut klasifikasi ABC. Karena, persediaan yang termasuk dalam kategori sangat penting dan penting mempunyai pengaruh yang besar terhadap biaya operasional perusahaan. Persediaan yang masuk ke dalam kategori sangat penting sebagai kelas A dan penting sebagai kelas B. Chu,dkk (2008) merekomendasikan model yang dipakai untuk mengendalikan persediaan adalah Continous Review untuk kelas A dan Periodic Review untuk kelas B. Penelitian selanjutnya dilakukan Muhbiantie (2011) untuk mengklasifikasikan 60 suku cadang jenis consumable di PT. GMF AA. Penelitian Muhbiantie (2011) mengklasifikasikan 60 suku cadang jenis consumable dengan klasifikasi ABC, serta memperbaiki pengendalian persediaan suku cadang untuk kelas A dengan model Continous Review yang mengacu pada penelitian Chu,dkk (2008).

Penelitian ini mengacu pada hasil klasifikasi yang dilakukan Muhbiantie (2011). Pada penelitian ini, pengendalian persediaan dilakukan untuk kelas B dengan model Periodic Review. Model Periodic Review merupakan model persediaan dimana status persediaan ditentukan pada interval yang teratur atau tetap, dan memesan banyaknya pemesanan yang dibutuhkan sampai mencapai

commit to user

I - 4

target level persediaan maksimum (Gaspersz, 2001). Dengan menggunakan model Periodic Review, proses operasional perusahaan akan lebih efektif dan efisien. Hal ini disebabkan karena pemantauan persediaan tidak dilakukan setiap saat, melainkan pada periode tertentu berdasarkan interval yang ditentukan. Selain itu model Periodic Review mampu meminimasi shortage serta dapat meminimasi total biaya persediaan. Tahapan terakhir dalam penelitian ini adalah membandingkan total biaya persediaan yang dikeluarkan perusahaan dengan total biaya persediaan usulan. Total biaya perusahaan akan ditentukan dengan simulasi, karena tidak ada ketersediaan data mengenai jumlah backorder. Sehingga model perusahaan tidak memungkinkan untuk diselesaikan menggunakan persamaan.

1.2. Perumusan Masalah

Berdasarkan uraian pada latar belakang masalah, dapat dirumuskan suatu pokok permasalahan dari laporan penelitian ini adalah :

1. Bagaimana melakukan perbaikan pengendalian persediaan suku cadang pesawat terbang untuk meminimalkan total biaya persediaan di PT.GMF AA.

2. Bagaimana melakukan perbandingan hasil perbaikan pengendalian persediaan dengan pengendalian perusahaan.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1. Menentukan waktu pemesanan yang dapat meminimalkan total biaya persediaan.

2. Menentukan jumlah persediaaan maksimal yang dapat meminimalkan total biaya persediaan.

3. Membandingkan total biaya persediaan usulan dengan perusahaan.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah :

1. Memudahkan perusahaan untuk memantau persediaan karena pemantauan dilakukan dalam interval waktu tertentu.

commit to user

I - 5

3. Shortage yang terjadi berkurang sehingga dapat meminimalkan total biaya persediaan suku cadang.

4. Perusahaan dapat mengetahui seberapa baik model usulan dengan perbandingan total biaya persediaan.

1.5. Batasan Masalah

Pada laporan penelitian ini, dicantumkan batasan masalah agar permasalahan yang dibahas jelas, yaitu mengoptimalkan persediaan suku cadang. Batasan masalah yang digunakan adalah :

1. Suku cadang yang diamati adalah suku cadang jenis consumable untuk pesawat terbang tipe B737.

2. Suku cadang yang diteliti sebanyak 60 item yang didasarkan pada jumlah permintaan suku cadang yang paling tinggi.

3. Data permintaan suku cadang yang digunakan adalah data permintaan suku cadang pada tahun 2001 sampai dengan tahun 2010.

4. Pengendalian persediaan hanya dilakukan pada suku cadang kelas B hasil dari penelitian Muhbiantie (2011).

1.6. Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Suku cadang yang dipesan datang dengan jumlah sesuai pesanan dan dalam keadaan baik.

2. Permintaan suku cadang berdistribusi normal.

3. Harga suku cadang yang digunakan dalam penelitian merupakan harga pada tahun 2010.

4. Pemasok selalu dapat memenuhi permintaan dari PT. GMF AA.

1.7. Sistematika Penulisan

Pada penulisan laporan penelitian ini, dicantumkan sistematika penulisan yang menguraikan setiap bab untuk mempermudah dalam pembahasannya. Laporan penelitian ini terdapat enam bab, yaitu :

commit to user

I - 6

BAB I PENDAHULUAN

Pada bab ini menguraikan pengantar permasalahan seperti latar belakang masalah yang terdapat di PT. GMF AA, perumusan masalah pengendalian persediaan suku cadang pesawat terbang pada gudang, tujuan dan manfaat penelitian untuk memperbaiki sistem pengendalian persediaan suku cadang di PT. GMF AA, batasan masalah, asumsi dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini memaparkan tinjauan umum PT. GMF AA dan teori-teori yang berhubungan dengan materi yang diambil dari beberapa referensi baik buku, jurnal maupun internet. Materi tersebut adalah pengertian pesediaan, metode klasifikasi ABC, peramalan (forecasting), metode Periodic Review serta Simulasi Montecarlo.

BAB III METODOLOGI PENELITIAN

Bab ini menjelaskan mengenai pelaksanaan penelitian yang dilakukan yang terstruktur tahap demi tahap dan digambarkan dalam bentuk flowchart. Tahapan yang dilalui dimulai dari tahap pendahuluan yaitu identifikasi masalah, melakukan proses perbaikan pengendalian persediaan suku cadang, analisis dan interpretasi hasil serta tahap terakhir adalah melakukan penarikan kesimpulan dan memberikan saran.

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini menyajikan pengumpulan data dan pengolahan data untuk melakukan pengendalian persediaan suku cadang yang optimal. Pengumpulan data berupa data permintaan suku cadang selama tahun 2001-2010, data harga suku cadang, data leadtime pemesanan suku cadang, komponen ordering cost, holding cost dan shortage cost serta data jumlah lot pemesanan dan titik pemesanan kembali perusahaan. Setelah itu dilakukan pengolahan data sesuai dengan perumusan masalah yang berdasarkan metodologi penelitian.

commit to user

I - 7

BAB V ANALISIS HASIL

Bab ini berisi pembahasan dari hasil pengumpulan dan pengolahan data mengenai perbaikan pengendalian persediaan suku cadang pesawat terbang untuk meminimalkan total biaya persediaan dan perbandingan hasil perbaikan pengendalian persediaan dengan pengendalian perusahaan.

BAB VI KESIMPULAN DAN SARAN

Bab ini merupakan bab paling akhir dalam laporan penelitian ini yang berisi kesimpulan dan saran yang diperoleh dari pengolahan data dan analisis yang dilakukan, disertai rekomendasi perbaikan pengendalian persediaan untuk PT. GMF AA.

commit to user

II -1

BAB II

TINJAUAN PUSTAKA

Bab ini membahas prodil perusahaan dan teori yang digunakan dalam penelitian, sebagai landasan dan dasar pemikiran untuk membahas serta menganalisa permasalahan yang ada.

2.1. Profil Perusahaan

PT. Garuda Maitenance Facilities Aero Asia atau biasa disingkat PT. GMF AA merupakan salah satu perusahaan jasa perawatan pesawat yang terbesar di Indonesia. PT. GMF AA adalah anak perusahaan dari PT. Garuda Indonesia, yang dahulunya bernama Garuda Maintenance Facility Support Center yang berdiri pada tahun 1984. Dalam upaya untuk meningkatkan kemampuannya, pada tahun 1996 GMF berubah menjadi Unit Bisnis Strategi (SBU) dengan nama SBU-GMF dan mulai melayani operator pihak ketiga. Pada tahun 2002, GMF berubah dari SBU-GMF menjadi perusahaan sendiri yaitu PT. GMF AA yang terpisah dari PT. Garuda Indonesia. Dengan ini PT. GMF AA memiliki badan hukum sendiri sehingga dapat membuat kebijakan-kebijakan sendiri tanpa harus bersandar oleh kebijakan-kebijakan PT. Garuda Indonesia. PT. GMF AA sendiri terletak di kompleks Bandara Internasional Soekarno-Hatta dengan luas lahan sebesar 115 hektar.

PT. GMF AA memiliki visi ke dalam tiga tahap selama 15 tahun, berikut visi pada tahun (2003-2018), yang dikenal dengan ‘Global Challenge’ :

· Tahap pertama (2003-2007) : “Membangun fondasi GMF untuk dominasi di regional” (building a foundation for regional dominance).

· Tahap kedua (2008-2012) : “GMF menjadi MRO kelas dunia pilihan customer choice)

· Tahap ketiga (2013-2018) : “GMF menjadi pemain dominan di pasar dunia” (Dominant player in the world market).

Dalam mencapai visi yang telah ditetapkan PT. GMF AA mempunyai misi dengan menyediakan solusi perawatan, reparasi, dan overhaul yang teritegrasikan dan handal untuk keselamatan ruang udara dan menjamin kualitas hidup umat

commit to user

II -2

manusia (to provide integrated and reliable maintenance, repair, and overhaul solutions for a safety sky and secured quality of life of mankind).

2.2. Peramalan

2.2.1. Pengertian Peramalan

Aktivitas peramalan merupakan suatu fungsi bisnis yang berusaha memperkirakan penjualan dan penggunaan produk sehingga produk-produk itu dapat dibuat dalam kuantitas yang tepat. Dengan demikian peramalan merupakan suatu dugaan terhadap permintaan yang akan datang berdasarkan pada beberapa variabel peramal, sering berdasarkan data deret waktu historis (Gaspersz, 2001).

2.2.2. Manfaat Peramalan

Peramalan permintaan sangat bermanfaat bagi perusahaan karena berhubungan dengan pengambilan keputusan. Manfaat dari peramalan permintaan adalah sebagai berikut:

1. Untuk menentukan kebijakan dalam persoalan penyusunan anggaran untuk segala aktivitas yang dilaksanakan, seperti anggaran penjualan dan sebagainya.

2. Pedoman untuk pengendalian persediaan, karena bila persediaan terlalu besar maka akan menimbulkan biaya penyimpanan yang tinggi dan sebaliknya bila persediaan terlalu kecil maka akan berpengaruh pada tingkat pelayanan terhadap konsumen. Oleh karena itu, peramalan dapat digunakan sebagai pedoman untuk mengendalikan persediaan.

3. Merupakan langkah evaluasi yang baik untuk mengatur tingkat pelayanan (kemampuan memenuhi permintaan) terhadap konsumen.

2.2.3. Prinsip-prinsip Peramalan

Permalan mempunya prinsip-prinsip yang perlu dipertimbangkan, diantaranya :

1. Secara umum, teknik peramalan berasumsi bahwa sesuatu yang berlandaskan pada sebab yang sama yang terjadi dimasa lalu akan berlanjut dimasa yang akan datang.

commit to user

II -3

2. Tidak ada peramalan yang sempurna, peramalan hanya tidak mengurangi ketidakpastian dari suatu kondisi yang akan terjadi dimasa yang akan datang. Dengan demikian hasil peramalan mengandung nilai kesalahan. 3. Peramalan untuk family item cenderung lebih akurat dari pada peramalan

untuk produk individu.

4. Peramalan jangka pendek mengandung ketidakpastian yang lebih sedikit daripada peramalan untuk jangka waktu yang lebih lama. Dengan demikian peramalan untuk jangka waktu yang lebih pendek lebih akurat.

2.2.4. Langkah-langkah Peramalan

Langkah-langkah yang harus diperhatikan untuk menjamin efektivitas dan efisiensi dari sistem peramalan dalam manajemen permintaan, yaitu:

1. Menentukan tujuan dari peramalan

Tujuan utama dari peramalan permintaan adalah untuk menentukan permintaan dari produk-produk independent demand dimasa yang akan datang.

2. Memilih produk independent demand yang akan diramalkan

Pemilihan produk independent demand tergantung pada situasi dan kondisi aktual dari masing-masing industri manufaktur dan tujuan peramalan itu sendiri.

3. Menentukan horizon waktu peramalan semakin jauh periode dimasa datang yang diramalkan (dengan asumsi faktor lain tetap) maka hasil ramalan akan semakin kurang akurat.

4. Mengumpulkan data yang diperlukan untuk melakukan peramalan

Data yang diperlukan untuk melakukan peramalan adalah data permintaan, leadtime, persediaan dan lain sebagainya. Jangka waktu untuk proses peramalan secara normal minimal 1 tahun.

5. Memilih model-model peramalan

Pemilihan model peramalan bergantung pada pola data dan horizon waktu peramalan. Pola data dapat dibedakan menjadi 4, yaitu:

commit to user

II -4

· Pola horizontal (H), terjadi bilamana nilai data berfluktuasi di sekitar rata yang konstan. Deret seperti ini stasioner terhadap nilai rata-rata.

· Pola musiman (S), terjadi bilamana suatu deret dipengaruhi oleh faktor musiman, misalnya tahun, minggu, atau hari tertentu.

· Pola siklis (C), merupakan pola musiman dengan periode waktu jangka panjang, biasanya berhubungan dengan siklus bisnis.

· Pola trend (T), terjadi bilamana ada kenaikan atau penurunan jangka panjang dalam data.

Dari identifikasi pola dasar maka akan ditemukan formulasi model matematis (dengan asumsi yang diperlukan) sehingga pola tersebut dapat diteruskan dan diperbaharui untuk masa yang akan datang.

6. Penentuan model peramalan

Model peramalan yang baik adalah model peramalan yang dapat memberikan hasil ramalan yang tidak jauh berbeda dengan kenyataan yang terjadi. Dengan kata lain model peramalan yang baik adalah yang dapat memberikan simpangan terkecil antara hasil peramalan dengan data aktualnya.

7. Validasi model peramalan

Validasi model peramalan dapat dilakukan dengan menggunakan tracking signal. Tracking signal adalah suatu ukuran bagaimana baiknya suatu ramalan memperkirakan nilai-nilai aktual.

8. Membuat peramalan

2.2.5. Metode-metode Peramalan

Semua metode peramalan menggunakan pengalaman masa lalu untuk meramalkan masa depan yang mengandung ketidakpastian. Oleh karena itu peramalan mengasumsikan bahwa kondisi-kondisi yang menghasilkan data masa lalu tidak berbeda dengan kondisi di masa datang. Secara garis besar ada 2 macam metode peramalan yang dapat digunakan (Gaspersz, 2001):

commit to user

II -5 1. Teknik Peramalan Kualitatif

Adalah peramalan yang lebih mengandalkan jugdement dan intuisi manusia ketimbang penggunaan data historis yang dimiliki. Macam Teknik Peramalan Kualitatif (Gaspersz, 2001):

a. Metode Eksploratoris : Metode peramalan kualitatif yang dimulai dari masa lalu dan masa kini sebagai titik awalnya dan bergerak ke arah masa depan secara heuristik.

Contoh : Metode Delphi, Kurva Pertumbuhan, penelitian morfologis. b. Metode Normatif : Metode peramalan kualitatif yang dimulai dengan

menetapkan sasaran dan tujuan yang akan datang, kemudian bekerja mundur untuk melihat apakah hal ini dapat dicapai, berdasarkan kendala, sumber daya, dan teknologi yang tersedia. Peramalan kualitatif tidak bertujuan untuk memberikan suatu peramalan numerik tertentu, dan biasanya digunakan untuk keadaan jangka panjang dan menengah seperti perumusan strategi, pengembangan produk dan teknologi baru.

2. Teknik Peramalan Kuantitatif

Adalah peramalan dengan menggunakan data histories dengan syarat jika data histories yang tersedia cukup memadai dan jika data dianggap cukup representatif untuk meramalkan masa datang. Peramalan kuantitatif dapat diterapkan bila terdapat tiga kondisi (Gaspersz, 2001):

a. Tersedianya informasi tentang masa lalu.

b. Informasi tersebut dapat dikuantitatifkan dalam bentuk data numerik. c. Dapat diasumsikan bahwa aspek pola masa lalu akan terus berlanjut di

masa mendatang.

Macam teknik peramalan kuantitatif (Gaspersz, 2001): a. Metode deret berkala (time series)

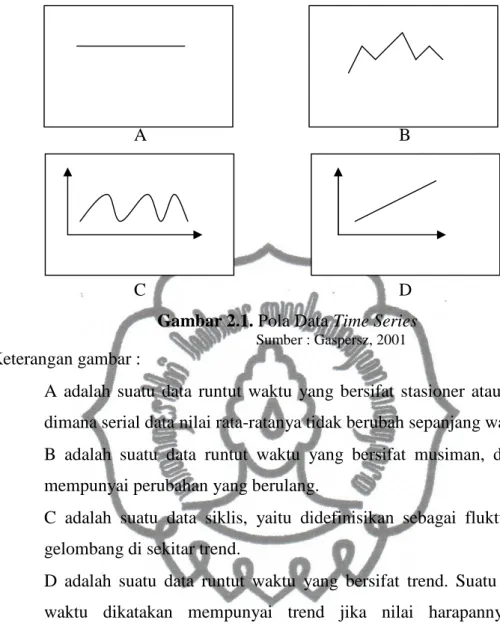

Metode peramalan kuantitatif yang bertujuan untuk menemukan pola dalam deret data histories dan mengekstrapolasikan pola tersebut ke masa depan. Berdasarkan pola datanya, metode time series ada 4 tipe yaitu: pola horizontal, musiman, (seasional), siklis, dan trend. Gambar 3.1 merupakan gambar dari masing-masing pola data time series (Gaspersz, 2001):

commit to user

II -6

A B

C D

Gambar 2.1. Pola Data Time Series

Sumber : Gaspersz, 2001 Keterangan gambar :

· A adalah suatu data runtut waktu yang bersifat stasioner atau horisontal, dimana serial data nilai rata-ratanya tidak berubah sepanjang waktu.

· B adalah suatu data runtut waktu yang bersifat musiman, dimana data mempunyai perubahan yang berulang.

· C adalah suatu data siklis, yaitu didefinisikan sebagai fluktuasi seperti gelombang di sekitar trend.

· D adalah suatu data runtut waktu yang bersifat trend. Suatu data runtut waktu dikatakan mempunyai trend jika nilai harapannya berubah sepanjang waktu sehingga data tersebut diharapkan akan meningkat atau menurun selama periode dimana peramalan diinginkan.

b. Metode kausal

Metode peramalan kuantitatif yang mengasumsikan faktor yang diramalkan menunjukkan suatu hubungan sebab-akibat dengan satu atau lebih variabel bebas. Baik peramalan model deret berkala maupun model kausal mempunyai keuntungan dalam situasi tertentu. Model time series dapat digunakan untuk meramalkan dengan mudah, sedangkan model kausal dapat digunakan dengan keberhasilan yang lebih besar untuk pengambilan keputusan dan kebijaksanaan. Untuk bahasan selanjutnya hanya dibatasi pada metode-metode time series, yaitu sesuai dengan bahasan dari laporan yang bertujuan untuk menganalisa permintaan dan persediaan. (Gaspersz, 2001)

commit to user

II -7

2.2.6. Metode-metode Peramalan Kuantitatif Time Series

Berikut ini adalah beberapa metode peramalan yang digolongkan model kuantitatif untuk model deret berkala (time series) yaitu: rata-rata bergerak (moving averages model), pemulusan eksponensial (exponential smoothing), dan adaptive exponential smoothing.

1. Model Rata-rata Bergerak (Moving Average Model)

Model rata-rata bergerak menggunakan sejumlah data aktual permintaan yang baru untuk membangkitkan nilai ramalan untuk permintaan di masa yang akan datang. Metode rata-rata bergerak akan efektif bila kita dapat mengasumsikan bahwa permintaan pasar terhadap produk akan tetap stabil sepanjang waktu (Gaspersz, 2001).

Teknik ini akan bekarja secara sempurna bila pola data yang digunakan stasioner atau relative steady, tidak ada lonjakan atau penurunan terlalu tajam. Metode ini tidak dapat digunakan untuk menangani data yang memiliki komponen trend dan musiman. Model rata bergerak diperoleh degan menghitung rata-rata suatu nilai runtut waktu dan kemudian mengunakannya untuk meramal periode selanjutnya. Persamaan metode ini adalah :

Rata-rata bergerak n-Periode = ∑ (permintaan dalam n-Periode terdahulu)

n …⽘2.1…

2. Model Rata-rata Bergerak Terbobot (Weighted Moving Averages

Model)

Model rata-rata bergerak terbobot lebih responsive terhadap perubahan, karena data dari periode yang baru biasanya diberi bobot yang besar. Suatu model rata-rata bergerak n-periode terbobot, dinyatakan sebagai berikut (Gaspersz, 2001):

Weighted MA(n) = ∑ (pembobot periode n)(permintaan aktual periode n)

∑ (pembobot) ….⽘2.2…

3. Model Pemulusan Eksponensial (Exponential Smoothing)

Model peramalan pemulusan eksponensial bekerja hamper sama dengan alat thermostat, dimana bila galat ramalan (forecast error) adalah positif, yang berarti nilai aktual permintaan lebih tinggi daripada nilai ramalan (A-F > 0). Sebaliknya apabila galat ramalan adalah negatif, berarti nilai aktual permintaan

commit to user

II -8

lebih rendah daripada nilai ramalan (A-F < 0), maka model pemulusan eksponensial akan secara otomatis menurunkan nilai ramalan. Proses penyesuaian ini berlangsung terus-menerus, kecuali galat ramalan telah mencapai nol. Model peramalan biasa digunakan apabila pola data historis dari data aktual permintaan bergejolak atau tidak stabil dari waktu ke waktu (Gaspersz, 2001).

a. Metode Single Exponential Smoothing

Metode ini adalah suatu prosedur yang terus menerus memperbaiki peramalan dengan merata-rata (menghaluskan atau smoothing) nilai masa lalu dari suatu runtut data dengan exponential. Persamaan yang dipakai dalam metode ini adalah (Gaspersz, 2001):

Ft-1 = X1峸 ⽘1 …F1………..⽘2.3…

Dimana:

Ft+1 = peramalan untuk periode t + 1 α = konstanta pemulusan

Xt = data aktual periode t

Ft = peramalan untuk periode t jika t = 1

Pada metode ini nilai yang lebih baru diberikan bobot yang relative besar dari yang lama. Metode ini cocok untuk data stasioner. Kelebihan dari metode ini adalah tidak memerlukan data yang terlalu banyak dan dapat mengurangi masalah penyimpanan data.

b. Metode Double Exponential Smoothing

Pada metode double exponential smoothing secara teoritis akan sesuai jika series data yang memiliki pola data horizontal (tidak memiliki trend). Jika data tersebut dipakai untuk serial data yang memiliki trend yang konsisten, ramalan yang dibuat akan berada dibelakang trend itu. Metode double exponential smoothing ini menghindari masalah tersebut dengan cara explisit mengenali dan mempertimbangkan adanya trend. Metode ini menggunakan dua konstanta pemulusan. Konstanta tersebut adalah α dan β (Gaspersz, 2001).

S’t = αXt + (1-α) S’t-1………..………(2.4)

commit to user

II -9

c. Adaptive Exponential Smoothing

Metode ini dimulai dengan menetapkan nilai α pada setiap periode. Pengecekan terhadap nilai α dengan tiga nilai, α - 0.05, α, α + 0.05, makan akan diperoleh nilai F(t) dengan error absolut terkecil. Formula untuk metode ini adalah (Gaspersz, 2001):

F(0) = A(1)

F(t) = α A(t) + (I – α) F(t-I)………....…...………(2.6)

Dimana :

F(t) = peramalan untuk periode t A(t) = aktual data dalam periode t I = seasonal index untuk periode t

4. Model Analisis Garis Kecenderungan (Trend Analysis Model)

Model analisis garis kecenderungan dipergunakan sebagai model peramalan apabila pola historis dari data aktual permintaan menunjukkan adanya suatu kecenderungan menaik dari waktu ke waktu. Model analisis garis kecenderungan yang paling sederhana adalah menggunakan persemaan garis lurus (straight line equation), sebagai berikut (Gaspersz, 2001):

Ft = a +bt………. (2.7)

dimana,

Ft = nilai ramalan permintaan pada period ke-t a = intersep

b = slope dari garis kecenderungan (trend line), merupakan tingkat perubahan dalam permintaan

t = indeks waktu (t = 1, 2, 3, … , n) ; n adalah banyaknya periode waktu Slope dan intersep dari persamaan garis lurus dihitung dengan menggunakan formulasi sebagai berikut :

b = ∑ tA - n(t - bar)(A - bar)

∑ t ⽘ ̈A … ……….(2.8)

a = A-bar – b(t-bar)………..….(2.9) dimana,

b = slope dari persamaan garis lurus a = intersep dari persamaan garis lurus

commit to user

II -10 t = indeks waktu

t-bar = nilai rata-rata dari t

A = variabel permintaan (data aktual permintaan)

A-bar = nilai rata-rata permintaan per periode waktu, rata-rata dari A

2.2.7. Pengukuran Kesalahan Peramalan

Peramalan yang baik mempunyai berbagai kriteria yang penting antara lain akurasi, biaya dan kemudahan. Akurasi dari suatu hasil peramalan diukur dengan bias dan konsistensi peramalan. Hasil peramalan dikatakan bias bila peramalan tersebut terlalu tingi atau terlalu rendah dibandingkan dengan kenyataan yang sebenarnya terjadi. Hasil peramalan dikataka konsisten jika besar kesalahan peramalan relatif kecil. Ukuran akurasi hasil peramalan merupakan tingkat perbedaan antara hasil peramalan dengan permintaan yang dsebenarnya terjadi. Ukuran akurasi peramalan yang biasa digunakan yaitu:

1. Mean Error 玐 ∑

n ……….⽘2.10…

2. Mean Absolute Error 玐 ∑| |

n ………....⽘2.11…

3. Sum of Square Error 玐 2………...⽘2.12…

4. Mean Squared Error 玐 ∑⽘ …

2

n ……….….⽘2.13…

5. Standard Deviation of Error 玐 ∑

2

⽘n-1… .……….…..…..⽘2.14…

6. Percentage Error 玐 100%……….…..⽘2.15…

7. Mean Percentage Error = ∑ 丸Ǵ ………(2.16)

8. Mean Absolute Percentage Error = ∑|丸Ǵ |………...(2.17) Dimana ei merupakan kesalahan (error) pada periode i yang nilainya didapat

dari selisih antara nilai actual dengan nilai ramalan periode i. Secara sistematis ei

dinyatakan sebagal berikut:

commit to user

II -11 dimana Xi: data aktual pada periode ke-i

Fi : hasil forecasting pada periode ke-i.

2.2.8. Validasi Model Peramalan

Tracking signal adalah suatu ukuran bagaimana baiknya suatu ramalan memperkirakan nilai-nilai aktual. Suatu ramalan diperbaharui setiap minggu, bulan, atau triwulan, sehingga data permintaan yang baru dibandingkan terhadap nilai-nilai ramalan. Tracking signal dihitung sebagai running sum of the forecast error (RFSE) dibagi dengan mean absolute deviation (MAD). Persamaan untuk menentukan tracking signal adalah :

Tracking signal= RFSE

MAD ……….……….(2.19)

2.3. Persediaan

Persediaan merupakan asset penting yang dimiliki suatu perusahaan guna memenuhi permintaan pelanggannya. Salah satu alat ukur manajemen persediaan adalah total biaya persediaan dan service level. Pihak manajemen perlu merencanakan kebijakan persediaan yang dimilikinya guna mengoptimalkan biaya persediaan dan service level (Jauhari, 2008).

Persediaan adalah bahan atau barang yang disimpan dan akan digunakan untuk memenuhi tujuan tertentu, misalnya untuk proses produksi atau perakitan, untuk dijual kembali, serta untuk suku cadang dan suatu peralatan atau mesin (Herjanto, 1999). Persediaan dapat berupa bahan mentah, bahan pembantu, barang dalam proses, barang jadi, ataupun suku cadang. Persediaan merupakan suatu hal yang tak terhindarkan. Penyebab timbulnya persediaan sebagai berikut:

1. Mekanisme pemenuhan atas permintaan. Permintaan terhadap suatu barang tidak dapat terpenuhi seketika bila barang tersebut tidak tersedia sebelumnya. Untuk menyiapkan barang tersebut, diperlukan waktu untuk pembuatan dan pengiriman, maka adanya persediaan merupakan hal yang sulit dihindarkan.

2. Keinginan untuk meredam ketidakpastian. Ketidakpastian terjadi akibat permintaan yang bervariasi dan tidak pasti dalam jumlah maupun kedatangan, waktu pembuatan yang tidak cenderung konstan antara satu produk dengan

commit to user

II -12

produk berikutnya, waktu tenggang (leadtime) yang cenderung tidak pasti karena banyak faktor yang tidak dapat dikendalikan. Ketidakpastian ini dapat diredam dengan mengadakan persediaan.

3. Keinginan melakukan spekulasi yang bertujuan mendapatkan keuntungan besar dari kenaikan harga di masa mendatang.

Keberadaan inventori tidak saja dianggap sebagai beban karena merupakan pemborosan, tetapi sekaligus juga dapat dianggap sebagai kekayaan yang dapat segera dicairkan dalam bentuk uang tunai (Bahagia, 2006). Klasifikasi persediaan menjadi tiga bentuk sesuai dengan keberadaannya, yaitu (Bahagia, 2006):

1. Bahan baku (raw material)

Merupakan masukan awal proses transformasi produksi yang selanjutnya akan diolah menjadi produk jadi. Ketersediaan bahan baku akan sangat menentukan kelancaran proses produksi sehingga perlu dikelola secara saksama. Inventori jenis ini didatangkan dari luar system dan keberadaannya secara fisik biasanya disimpan di gudang penerimaan (receiving storage).

2. Barang setengah jadi (work in process)

Merupakan bentuk peralihan dari bahan baku menjadi produk jadi. Dalam system manufaktur yang bersifat pesanan (job order), adanya inventori barang setengah jadi ini biasanya tidak dapat dihindari sebab proses transformasi produksinya memerlukan waktu yang cukup lama. Sementara dalam sistem manufaktur yang bersifat produksi massa (mass production), adanya inventori barang setengah jadi karena karakteristik prosesnya yang memang demikian atau terjadi karena lintasan produksinya yang tidak seimbang.

3. Barang jadi (finished good)

Merupakan hasil akhir proses transformasi produksi yang sia dipasarkan kepada pemakai. Sebalum diangkut kepada pemakai yang membutuhkan, barang jadi disimpan untuk bebrapa waktu sampai dengan datangnya pembeli, sedangkan dalam sistem manufaktur yang bersifat produksi massa (mass production), biasanya barang yang jadi disimpan untuk bebrapa waktu sampai dengan datangnya pembeli, sedangkan dalam sistem manufaktur yang bersifat pesanan (job order), begitu barang tersebut selesai diproduksi akan segera diambil oleh

commit to user

II -13

pemakai yang memesannya. Dengan demikian, dalam sistem manufaktur berdasarkan pesanan sangat jarang ditemui barang inventori barang jadi di gudang.

Ketika permintaan bersifat probabilistik, persediaan bisa dikelompokkan menjadi 4, yaitu (Silver dkk, 1998),:

1. On-hand stock

Merupakan persediaan yang dimiliki perusahaan yang secara fisik ada di gudang dan nilainya selalu positif.

2. Net stock

Net stock = (on-hand) – (backorder), persediaan ini bisa negatif ketika terjadi backorder.

3. Inventory position

Disebut juga available stock.

Inventory position = (on-hand) + (on-order) – (backorder) – (commited) 4. Safety stock

Rata-rata tingkat net stock sebelum pembelian material berikutnya diterima.

2.3.1 Pengendalian Persediaan

Model inventori probabilistic adalah model utnuk menjawab persoalan inventori dimana fenomenanya tidak diketahui secara pasti, namun nilai ekspektasi, variansi, dan pola distribusi kemungkinannya dapat diprediksi (Bahagia, 2006). Persoalan utama dalam inventori probabilistic adalah selain menentukan besarnya stok operasi juga menentukan besarnya cadangan pengaman (safety stock).

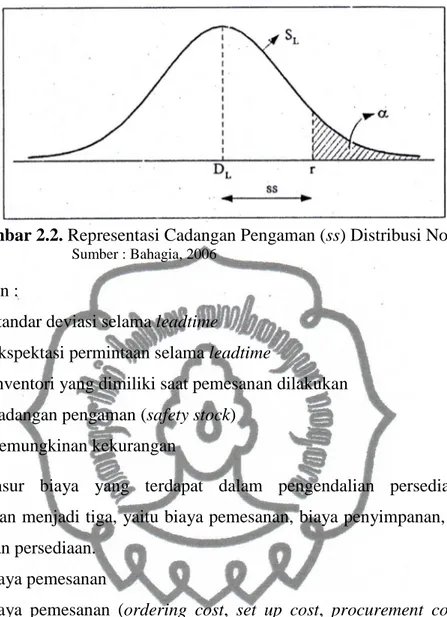

Untuk menentukan berapa besar cadangan pengaman (ss) pada suatu leadtime (L) dan tingkat pelayanan (η) perlu diketahui bagaimana bentuk pola distribusi kemungkinan permintaan selama leadtime tersebut. Jika distribusi kemungkinan permintaan selama leadtime berdistribusi normal dengan fungsi kepadatan probabilitas f(x) dan harga rata-rata sebesar DL, standar deviasi sebesar SL maka besarnya cadangan pengaman (ss) untuk besar kemungkinan kekurangan

commit to user

II -14

Gambar 2.2. Representasi Cadangan Pengaman (ss) Distribusi Normal

Sumber : Bahagia, 2006

Keterangan :

SL : standar deviasi selama leadtime

DL : ekspektasi permintaan selama leadtime

r : inventori yang dimiliki saat pemesanan dilakukan

ss : cadangan pengaman (safety stock)

α : kemungkinan kekurangan

Unsur biaya yang terdapat dalam pengendalian persediaan dapat digolongkan menjadi tiga, yaitu biaya pemesanan, biaya penyimpanan, dan biaya kekurangan persediaan.

1. Biaya pemesanan

Biaya pemesanan (ordering cost, set up cost, procurement cost) adalah biaya yang dikeluarkan sehubungan dengan kegiatan pemesanan suku cadang, sejak dari pemesanan sampai tersedianya barang di gudang. Biaya pemesanan ini meliputi biaya yang dikeluarkan dalam rangka mengadakan pemesanan barang tersebut, yang dapat mencakup biaya administrasi dan penempatan order, biaya pemilihan vendor atau pemasok, biaya pengangkutan, biaya penerimaan dan biaya pemeriksaan barang. Biaya pemesanan tidak tergantung dari jumlah yang dipesan, tetapi tergantung dari berapa kali pesanan dilakukan.

2. Biaya Penyimpanan

Biaya penyimpanan (carrying cost, holding cost) adalah biaya yang dikeluarkan berkenaan dengan diadakannya persediaan barang. Yang termasuk biaya ini antara lain biaya sewa gudang, biaya administrasi pergudangan, gaji pegawai gudang, biaya listrik, biaya modal yang tertanam dalam persediaan, biaya

commit to user

II -15

asuransi, ataupun biaya kerusakan, kehilangan atau penyusutan barang selama dalam penyimpanan. Biaya modal merupakan komponen biaya penyimpanan terbesar, baik itu berupa biaya bunga kalau modalnya berasal dari pinjaman maupun biaya oportunitas apabila modalnya milik sendiri. Biaya penyimpanan dapat dinyatakan dalam dua bentuk, yaitu sebagai presentase dari nilai rata-rata persediaan per-tahun dan dalam bentuk rupiah per-tahun per-unit barang.

3. Biaya kekurangan persediaan

Biaya kekurangan persediaan (shortage cost, stock out cost) adalah biaya yang timbul sebagai akibat tidak tersedianya barang pada waktu diperlukan. Biaya kekurangan persediaan ini pada dasarnya bukan biaya nyata (riil), melainkan berupa biaya kehilangan kesempatan. Termasuk dalam biaya ini, antara lain semua biaya kesempatan yang timbul karena terhentinya proses produksi sebagai akibat tidak adanya bahan yang diproses, biaya administrasi tambahan, biaya tertundanya penerimaan keuntungan, bahkan biaya kehilangan pelanggan.

2.3.2 Klasifikasi Persediaan dengan Metode ABC

Metode pengendalian persedian ABC didasarkan pada hubungan distribusi pendapatan yang dikemukakan oleh Pareto bahwa distribusi sebagian pendapatan (80%) terpusat pada sebagian kecil individu (20%) dari total populasi. Hubungan serupa juga terjadi dalam persediaan. Sebagian kecil item persediaan menyebabkan sebagian besar ongkos persediaan keseluruhan. Pengendalian ketat atas part-part dengan biaya yang tinggi akan membawa kepada pengendalian yang efektif atas seluruh biaya persediaan. Ongkos administrasi pada saat yang sama juga akan dapat ditekan.

Metode pengendalian persediaan untuk menangani hal ini dikenal sebagai metode ABC, menurut klasifikasi persediaan. Persediaan yang bernilai tinggi digolongkan ke dalam kelas A, persediaan yang bernilai sedang digolongkan ke dalam kelas B, dan persediaan bernilai rendah digolongkan ke dalam kelas C. Perbedaan kebijaksanaan persediaan untuk ketiga kelas ini. Investasi harus ditekan untuk item persediaan kelas A dan B sehingga kebijaksanaan minimasi ongkos harus dilakukan dengan ketat. Item persediaan kelas C dapat disediakan agak berlebihan dan dengan pengendalian longgar untuk mengurangi resiko

commit to user

II -16

kehabisan persediaan. Penggunaan analisis ABC untuk menetapkan, yaitu (Gaspersz, 2001):

1. Frekuensi perhitungan inventori (cycle counting), dimana material-material kelas A harus diuji lebih sering dalam hal akurasi catatan inventory dibandingkan material-material kelas B atau C.

2. Prioritas rekayasa (engineering), dimana material-material kelas A dan B memberikan petunjuk pada bagian rekayasa dalam peningkatan program reduksi biaya ketika mencari material-material tertentu yang perlu difokuskan.

3. Prioritas pembelian (perolehan), dimana aktifitas pembelian seharusnya difokuskan pada bahan-bahan baku bernilai tinggi (high cost) dan penggunaan dalam jumlah tinggi (high usage). Fokus pada material-material kelas A untuk pemasokan (sourcing) dan negosiasi.

4. Keamanan: meskipun nilai biaya per unit merupakan indikator yang lebih baik dibandingkan nilai penggunaan (usage value), namun analisis ABC boleh digunakan sebagai indikator dari material-material mana (kelas A dan B) yang seharusnya lebih aman disimpan dalam ruangan terkunci untuk mencegah kehilangan, kerusakan atau pencurian.

5. Sistem pengisian kembali (replenishment system), dimana klasifikasi ABC akan membantu mengidentifikasi metode pengendalian yang digunakan. Akan lebih ekonomis apabila mengendalikan material-material kelas C dengan simple two-bin system of replenishment (bin reserve system or visual review system) dan metode-metode yang lain untuk material-material kelas A dan B.

6. Keputusan investasi, karena material-material kelas A menggambarkan investasi yang lebih besar dalam inventori, maka perlu lebih berhati-hati dalam membuat keputusan tentang kuantitas pesanan dan stok pengaman terhadap material kelas A dibandingkan terhadap material-material kelas B dan C.

commit to user

II -17

Terdapat sejumlah prosedur untuk mengelompokan material-material inventori ke dalam kelas A, B dan C antara lain (Gaspersz, 2001) :

1. Tentukan volume penggunaan per periode waktu (biasanya per tahun) dari material-material inventori yang ingin diklasifikasikan.

2. Gandakan (kalikan) volume penggunaan per periode waktu (per tahun) dari setiap material inventori dengan biaya per unitnya guna memperoleh nilai total penggunaan biaya per per periode waktu (per tahun) untuk setiap material inventori itu.s

3. Jumlahkan nilai total penggunaan biaya dari semua material inventori itu untuk memperoleh nilai total penggunaan biaya agregat (keseluruhan). 4. Bagi nilai total penggunaan biaya dari setiap material inventori itu dengan

nilai total penggunaan biaya agregat, untuk menentukan persentase nilai total penggunaan biaya dari setiap material inventori itu.

5. Daftarkan material-material itu dalam rank persentase nilai total penggunaan biaya dengan urutan menurun dari terbesar sampai terkecil. 6. Klasifikasikan material-material inventori itu ke dalam kelas A, B dan C

dengan kriteria 20% dari jenis material diklasifikasikan ke dalam kelas A, 30% dari jenis material diklasifikasikan ke dalam kelas B, dan 50% dari jenis material diklasifikasikan ke dalam kelas C.

2.3.3 Model Pengendalian Persediaan Periodic Review

Metode periodic review adalah salah satu metode untuk menentukan kebijakan perusahaan. Dengan metode periodic review, status persediaan di gudang ditentukan pada interval yang teratur dan tetap, dan memesan order quantity yang dibutuhkan sampai mencapai level persediaan maksimum. Persediaan pengaman (safety stock) yang disediakan di gudang harus lebih besar daripada metode continous review karena dalam metode periodic review persediaan pengaman harus mencakup variasi permintaan selama periode review dan selama waktu tunggu (leadtime).

Metode periodic review merupakan system pemesanan kembali secara periodek, dimana interval waktu di antara pesanan-pesanan adalah tetap (misalnya: mingguan, bulanan, atau triwulan), tetapi ukuran pemesanan bervariasi sesuai dengan pemakaian pada saat review terakhir. Adopsi metode periodic

commit to user

II -18

review disarankan untuk diterapkan dalam kondisi-kondisi berikut (Gaspersz, 2001) :

1. Produk-produk inventori berada dalam situasi independent demand.

2. Kelompok produk dibeli dari supplier yang sama.

3. Produk-produk yang memiliki daya tahan terbatas adalah ideal dengan

menggunakan metode periodic review.

4. Pertimbangan economic advantage dalam membangun full truckload

shipment atau penggunaan secara penuh kapasitas yang tersedia.

Model Periodic Review merupakan model persediaan dimana status persediaan ditentukan pada interval yang teratur atau tetap, dan memesan banyaknya pemesanan yang dibutuhkan sampai mencapai target level persediaan maksimum (Gaspersz, 2001). Ada beberapa macam model Periodic Review, sebagai berikut :

1. Model (R,s)

A. Formulasi Model P

Karakteristik kebijakan inventori model P ditandai oleh dua elemen dasar sebagai berikut.

· Pemesanan dilakukan menurut suatu selang interval waktu yang tetap (T).

· Ukuran lot pemesanan besarnya merupakan selisih antara inventori

maksimum yang diinginkan (R) dengan inventori yang ada pada saat pemesanan dilakukan.

Sesuai dengan karakteristik tersebut, secara grafis situasi inventori yang ada dalam gudang bila menggunakan model P dapat digambarkan seperti pada Gambar 2.2.

Gambar 2.3. Situasi Inventori dengan Model P

commit to user

II -19

Pada gambar 2.3 terlihat bahwa mekanisme pengendalian dilakukan dengan memesan menurut interval waktu T dan jumlah yang dipesan adalah sebesar (R – r) yang merupakan ukuran lot bersifat variabel. Variabilitas ini dikarenakan permintaan bersifat probabilistic sedangkan waktu pemesanan (T) selalu tetap sehingga ukuran lot pemesanan antara satu pemesanan dengan pemesanan lain berubah-ubah (variabel). Disamping itu tampak juga adanya suatu periode waktu tertentu di mana kemungkinan barang tidak ada di gudang atau terjadi kekurangan inventori (out of stock). Dalam metode P, kekurangan inventori mungkin terjadi selama T dan selama leadtime (L). Oleh sebab itu, cadangan pengaman yang diperlukan digunakan untuk meredam fluktuasi kebutuhan selama T dan selama leadtime (L) tersebut. Penentuan besarnya cadangan pengaman (ss) akan diperoleh dengan mencari keseimbangan antara tingkat pelayanan dan ongkos inventori yang ditimbulkan (Bahagia, 2006).

Berdasarkan ekspektasi, ongkos inventori total (OT) terdiri dari komponen ordering cost, holding cost, dan shortage cost. Berikut ini akan dirinci formulasinya sehingga akan dapat ditentukan variabel-variabel keputusan yang akan dikendalikan yaitu T dan R (Bahagia, 2006) :

1. Ordering cost (Op)

Ordering cost per tahun (Op) dapat dinyatakan sebagai berikut : Op (ongkos tiap kali pesan) × (frekuensi pemesanan per tahun) Op = A × f

Jika setiap kali pemesanan dilakukan selang waktu T, frekuensi pemesanan per tahun sebesar :

玐 1 T

Dengan demikian ordering cost per tahun dapat diformulasikan sebagai:

玐 A

T……….(2.20)

2. Holding cost (Os)

Holding cost per tahun (Os) merupakan perkalian antara ekspektasi

inventori per tahun (m) dengan holding cost per unit per tahun (h) atau : Os = m × h

commit to user

II -20

Dalam suatu siklus tertentu, inventori akan berada pada tingkat (s + TD) di awal siklus pada tingkat (s) di akhir siklus, sehingga inventori ekspektasi harga adalah :

玐 s + TD 2

Seperti pada metode Q, untuk menghitung s untuk kasus backorder yaitu : Dalam kasus backorder kekurangan inventori dapat dipenihi kemudian, secara sistematis dengan backorder memungkinkan nilai s berharga negative sehingga ekspektasi harga s adalah :

s玐 穨⽘R-z…f⽘z… 0 dz 玐 R- 穨 zf⽘z… 0 dz dimana, 穨 zf⽘z… 0 dz玐 D⽘L 峸 T… 玐 DL峸 TD sehingga, s = R – DL – TD Keterangan:

z : Variabel acak permintaan barang selama (T + L) periode f(z) : Distribusi kemungkinan permintaan sebesar z

DL : Ekspektasi permintaan selama L periode T : Interval waktu antar pemesanan

Dengan demikian diperileh ekspektasi inventori (m) sebagai berikut : 玐 R - DL- TD + TD 2 玐 R - DL- TD 2 ………..…………(2.21)

commit to user

II -21

dengan mensubstitusikan persamaan 2.4 ke dalam Os, maka holding cost

(Os) dapat diformulasikan sebagai :

Os玐 R-DL- TD

2 h………...………..…(2.22)

3. Shortage cost (Ok)

Dalam model P, kemungkinan terjadinya kekurangan inventori dapat terjadi setiap saat. Oleh sebab itu, cadangan pengaman yang perkudiberikan harus dapat meredam fluktuasi kebutuhan selama (T+L). Seperti pada metode Q, untuk menghitung shortage cost ini dapat dilakukan atas dasar kuantitas inventori yang kurang. Jika ongkos setiap unit kekurangan inventori sebesar cu dan jumlah total kekurangan inventori

selama satu tahun adalah NT, shortage cost per tahun adalah :

Ok = NTcu

Adapun harga NT dapat ditentukan sebagai perkalian antara jumlah siklus

dalam satu tahun dengan jumlah kekurangan inventori untuk setiap siklus, maka :

NT 玐 N 1 T

玐 N

T

Dengan demikian shortage cost sebesar : Ok玐 cuN

T ………...………...(2.23)

B. Model P dengan Backorder

Formulasi model dan solusi berikut ini hanya berlaku bila kekurangan inventori diberlakukan dengan backorder. Dalam hal ini pengguna mau menunggu barang yang diminta sampai tersedia di gudang (Bahagia, 2006). 1. Formulasi Model

Hasil yang diperoleh dari persamaan 2.20 sampai dengan 2.23 jika disustitusikan ke dalam OT dengan kekurangan inventori diperlakukan secara

backorder akan diperoleh : OT = Op + Os + Ok

commit to user II -22 OT玐 DP 峸 A T 峸 h R-DL峸 DT 2 峸 cu T穨⽘z-R…f⽘z… R dz………...……….…...(2.24) Dari formulasi ongkos total OT pada persamaan 2.24 nampak bahwa ada

dua variabel keputusan yang akan ditentukan, yaitu T dan R. Untuk mencari nilai variabel keputusan optimal T, R dan ss diperoleh dengan menggunakan prinsip optimasi, yaitu dengan memanfaatkan sifat konveksitas OT terhadap T dan.

Dengan demikian syarat agar OT minimal adalah :

OT T 玐 0 玐 A2 峸12hDcu 2穨⽘z-R…f⽘z… R dz玐 0 T∗ 玐 2 A峸cu R ⽘z-R…f⽘z…dz hD ……...……….………...…...(2.25) OT R 玐 0 玐 h-cu T穨 f⽘z… r dz玐 0 α 玐 穨 f⽘z… r dz玐 Th cu ……...……….………...………..(2.26)

2. Solusi dengan Metode Hadley-Within

Secara prinsip dari dua persamaan di atas nilai T dan R dapat ditentukan. Namun, persamaan 2.25 dan 2.26 tersebut merupakan fungsi implisit sehingga secara analitik sulit dipecahkan. Oleh sebab itu, untuk menentukan nilai T* dan R* dicari dengan cara iterative. Seperti pada model Q, cara pencarian solusi T* dan R* juga akan menggunakan metode Hadley-Within dengan cara sebagai berikut : a. Menghitung nilai T sebagai berikut :

T玐 2A Dh

b. Hitung nilai α dan R dengan menggunakan persamaan 2.26. 玐Thc

commit to user

II -23

Jika kebutuhan berdistribusi normal, nilai R mencakup kebutuhan selama (T+L) periode dan dinyatakan dengan :

R = D(T + L) + zα√ 峸

c. Hitung total ongkos inventori (OT)0 dengan menggunakan persamaan 2.24.

d. Ulangi mulai langkah b dengan mengubah T0 = T0 + ∆T0

· Jika hasil (OT)0 baru lebih besar dari (OT)0 awal, iterasi penambahan T0

dihentikan. Kemudian dicoba dengan iterasi pengurangan (T0 = T0 -

∆T0) sampai ditemukan nilai T* = T0 yang memberikan nilai (OT)*

minimal.

· Jika hasil (OT)0 baru lebih kecil dari (OT)0 awal, iterasi penambahan (T0 = T0 + ∆T0) dilanjutkan dan baru berhenti apabila (OT)0 baru lebih

besar dari (OT)0 yang dihitung sebelumnya. Harga T0 yang

memberikan ongkos total terkecil (OT*) merupakan selang waktu

optimal (T*)

2. Model (R, s, S)

(R, s, S) adalah merupakan kombinasi dari sistem (s, S) dan (R, S). (R, s, S) menggunakan asumsi periodic review system (Silver dkk, 1998). Dalam sistem (R, s, S), setiap R unit waktu dilakukan pemeriksaan posisi persediaan. Apabila posisinya berada di bawah atau sama dengan reorder point, s, maka dilakukan pemesanan sampai posisi persediaan mencapai S. Tapi apabila di atas s maka tidak dilakukan pemesanan sampai saat pemeriksaan berikutnya.

Dalam bukunya, Silver dkk (1998) menulis salah satu formulasi model (R, s, S) sistem yang merupakan pengembangan dari power approximation menentukan dua parameter pengendali inventori yaitu Q = S – s dan s. Berikut merupakan langkah-langkah dalam model pengembangan power approximation. · Menghitung

玐1.30 . ̊ 峸 . 1 峸 ………....(2.27)

dan

commit to user II -24 dimana z玐 Q ………...(2.29… 玐 DR 玐 D⽘R峸L… · Jika Qp / > 1,5 maka : s = sp S = sp + Qp

Jika tidak, maka lanjut ke langkah 3

· Menghitung

玐 峸 k

dimana k diperoleh dari

⽘k…玐 峸 maka s = minimum {sp, S0}……….…..(2.30) S = minimum {sp + Qp, S0}………..(2.31) Keterangan : A : ordering cost vr : holding cost D : demand per tahun

: rata-rata demand selama periode review

: rata-rata demand selama periode review dan leadtime : standar deviasi demand selama periode review

: standar deviasi demand selama periode review dan leadtime s : reorder point

S : maksimum stock B : shortage cost k : safety factor

commit to user

II -25

2.4 Simulasi Montecarlo

Simulasi Montecarlo adalah tipe simulasi probabilistic yang memberikan solusi masalah menggunakan sampling dari suatu proses random. Hal ini dilakukan dengan terlebih dulu menentukan distribusi probabilitas dari variabel dan kemudian diambil sampling secara random dari distribusi untuk mengumpulkan data. Rangkaian bilangan random digunakan untuk menjelaskan bahwa setiap variabel adalah random dari waktu ke waktu (Tersine, 1994).

Simulasi Montecarlo mengembangkan model stokastik dari situasi nyata dan kemudian menampilkan percobaan sampling pada model. Langkah utama dalam Simulasi Montecarlo adalah :

1. Mendefinisikan distribusi probabilitas dari variabel kunci tertentu. Data dapat berdistribusi standar, seperti Poisson, Normal atau Eksponensial atau dapat berdistribusi empiris dari data masa lalu. Distribusi dapat dihasilkan dari masa lampau atau dari percobaan.

2. Sampel random digunakan untuk menentukan nilai variabel yang spesifik dalam simulasi. Cara mengambil sampel antara lain dengan tabel bilangan random. Urutan bilangan random akan mengikuti pola dari variasi yang diharapkan.

3. Mensimulasikan proses dan menganalisa observasi dalam jumlah yang banyak. Jumlah yang tepat dari replikasi ditentukan dengan cara yang sama dengan ukuran yang sesuai dengan sampel dalam eksperimen yang aktual.

Sampel dari sistem dalam Simulasi Montecarlo ditentukan dengan bilangan random. Bilangan random adalah sekumpulan nilai numerik yang terjadi dengan kemungkinan sama dan tanpa pola yang diketahui. Cara yang paling mudah dalam membangkitkan bilangan random adalah mengambil sampel random dari dari semangkuk koin yang ditandai angka 1-100. Kebanyakan bilangan random dibangkitkan oleh komputer dan disebut sebagai bilangan random pseudo. Kelemahan dari bilangan random ini adalah tidak ada random secara sempurna tetapi cukup random untuk tujuan simulasi. Bilangan random ada yang tersedia dalam tabel. Bilangan ini dibangkitkan oleh perangkat elektronik dan dapat menghasilkan bilangan random yang sempurna. Kelemahan

commit to user

II -26

dari peralatan ini adalah harganya yang mahal. Oleh karena itu, dalam simulasi komputer lebih umum digunakan bilangan random pseudo yang dibangkitkan oleh program komputer.

2.5 Penelitian Sebelumnya

Penelitian sebelumnya yang digunakan dalam penelitian ini adalah penelitian tentang manajemen persediaan dan penataan gudang spare part bus di PO. Safari Eka Kapti (Ariyadi, 2010). Tujuan yang ingin dicapai dalam penelitian ini adalah melakukan manajemen persediaan yang optimal dengan menentukan jumlah pemesanan dan ROP yang optimal. Ada beberapa tahapan yang dilakukan dalam penelitian ini. Pada langkah awal diperlukan pengumpulan data yang berhubungan dengan objek penelitian yaitu spare part bus. Beberapa data yang diperlukan diantaranya: data historis permintaan spare part, data historis pengadaan spare part, biaya pengadaan spare part, data leadtime spare part, komponen holding cost, ordering cost dan shortage cost. Setelah beberapa yang diperlukan terkumpul, maka pertama kali yang dilakukan adalah uji distribusi normal permintaan. Uji ini dilakukan untuk mencocokkan apakah data permintaan sudah sesuai dengan asumsi berdistribusi normal yang dipakai dalam model persediaan. Selanjutnya melakukan pemilihan spare part dengan melakukan klasifikasi ABC. Langkah berikutnya adalah perhitungan jumlah pemesanan (Q) dan titik pemesanan kembali (ROP) dilakukan dengan menggunakan pendekatan model persediaan single item dengan mengakomodasi adanya backorder policy sehingga mampu meminimalkan biaya total persediaan spare part. Algoritma yang dipakai adalah algoritma yang telah dikembangkan oleh Hariga et al (2004). Sedangkan untuk menghitung total biaya persediaan dilakukan dengan Simulasi Montecarlo. Hasil yang diperoleh dari penelitian ini adalah jumlah pemesanan (Q) dan titik pemesanan kembali (ROP) yang mampu meminimalkan total biaya persediaan dan backorder.

Selain itu penelitian yang lain adalah penelitian tentang penentuan model persediaan spare part dengan mempertimbangkan terjadinya backorder (Jauhari, 2008). Tujuan yang ingin dicapai dalam penelitian ini adalah menentukan solusi model persediaan spare part dengan mempertimbangkan backorder. Ada