commit to user

ii

RANCANG BANGUN ALAT PENGHANCUR LIMBAH

POPOK DAN PEMBALUT

(KONSTRUKSI)

PROYEK AKHIR

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar

Ahli Madya

Disusun Oleh :

PUTUT PANJI SAPUTRO NIM I 8109038

PROGRAM DIPLOMA TIGA TEKNIK MESIN PRODUKSI

FAKULTAS TEKNIKUNIVERSITAS SEBELAS MARET

SURAKARTA

2012

commit to user

commit to user

commit to user

iiv

KATA PENGANTAR

Puji syukur Alhamdulillah kepada Allah SWT yang telah memberikan rahmat dan hidayah-Nya, sehingga dalam penyusun proyek akhir dengan judul Rancang Bangun Alat Penghancur Limbah Popok Dan Pembalutdapat diselesaikan dengan baik. Sholawat dan salam senantiasa tercurah kepada uswah dan pemimpin kita Nabi Muhammad SAW, keluarga, para sahabat dan kepada semua pengikut sunnah beliau hingga akhir zaman.

Proyek akhir ini disusun sebagaisalah satu syarat untuk memperoleh gelar ahli madya yang wajib disusunoleh setiap mahasiswaProgram Studi Diploma III Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta setelah selesei mengerjakan proyek akhirnya.

Berkat bantuan dari berbagai pihak, proyek akhirini dapat terselesaikan denganbaik. Oleh karena itu, kami mengucapkan terima kasih kepada :

1. Bapak Heru Sukanto, ST. MT. Selaku Ketua Program Studi Diploma III Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta sekaligus merangkap sebagai pembimbing II dalam proyek akhir ini.

2. Bapak Wahyu Purwo R, ST. MT. Selaku pembimbing I dalam proyek akhir ini.

3. Bapak, ibu dan keluarga tercinta yang telah memberi motivasi, semangat dan dorongan sehingga terseleseikanya proyek akhir sekaligus memperoleh gelar ahli madya ini.

4. Rekan-rekan satu kelompok serta mahasiswa Teknik Mesin Produksi 2009 Atas segala bantuan, dukungan, saran, kritik dan petunjuk yang telah di berikan kepada penulis, penulis mengucapkan banyak terimakasih. Penulis menyadari dalam penulisan proyek akhir ini banyak kekurangan dan kesalahan, untuk itu kritik dan saran yang membangun sangat penulis harapkan demi kesempurnaan laporan ini dimasa mendatang.

commit to user

iv

ABSTRAKSI

PUTUT PANJI S : PROYEK AKHIR – “RANCANG BANGUN ALAT

PENGHANCUR LIMBAH POPOK DAN PEMBALUT (KONSTRUKSI)” :

PROGRAM STUDI D III TEKNIK MESIN PRODUKSI FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET SURAKARTA 2012.

Pembalut dan popok merupakan limbah sekali pakai.Lembaga ekologi dan konservasi telah melakukan penilitian bahwa 15% dari sampah-sampah yang mencemari sungai adalah pembalut dan popok. Alat penghancur limbah pembalut dan popok ini dibuat untuk menanggulangi banyaknya limbah popok dan pembalut dengan cara menghancurkannya supaya bisa dimanfaatkan kembali sebagai pengisi sofa, boneka dll.

Tujuan dari proyek akhir ini adalah merancang dan membuat alat penghancur limbah pempalut dan popok dan menganalisa setiap bagian - bagian yang termasuk kedalam konstruksi yaitu meliputi kekuatan rangka, sambungan las, sambungan baut dan kekuatan bantalan.

Alat Penghancur Limbah Pembalut dan Popok ini digerakan dengan motor bensin 5,5 Hp dengan sistem transmisi puli dan sabuk. Pisau pemotong mengaplikasikan dari circle saw pemotong kayu. Material rangka menggunakan profil L ST 37 dengan dimensi 40x40x4 mm.

commit to user

ivi

DAFTAR ISI

HALAMAN JUDUL ……… ... i

HALAMAN PENGESAHAN...ii

KATA PENGANTAR …………....………... iii

ABSTRAKSI...iv

DAFTAR ISI ………...…………...………...v

DAFTAR TABEL...vii

DAFTAR GAMBAR... viii

BAB I PENDAHULUAN 1.1 Latar Belakang………... 1

1.2 Perumusan Masalah ………... 1

1.3 Metode Pembahasan ………...……... 1

1.4 Tujuan dan Manfaat………...………... 2

BAB II DASAR TEORI 2.1 Kekuatan Rangka... 3 2.2 Pengelasan... 5 2.3 Sambungan Baut... 9 2.4 Bantalan... 10 2.5 Mesin Bor... 11 2.6 Mesin Frais... 13 2.7 Sabuk... 14

BAB III PERANCANGAN DAN GAMBAR 3.1 Skema dan Prinsip Kerja Alat... 16

3.2 Diagram alir Proses Perancangan Konstruksi... 17

3.3 Perancangan Konstruksi... 18

3.3.1 Perhitungan Beban Pada Poros Pisau Penghancur... 20

3.3.2 Perencanaan Rangka Bagian Atas ... 27

3.3.3 Perencanaan Rangka Bagian Bawah... 30

3.4 Perencanaan Pengelasan... 39

3.5 Perencanaan Sambungan Baut... 41

3.5.1 Dudukan Motor Penggerak... 41

3.5.2 Baut Pada Dudukan Bantalan... 42

3.6 Perencanaan Bantalan... 43

BAB IV PEMBUATAN DAN PEMBAHASAN 4.1 Proses PembuatanPorosPisauPotong... 44 4.1.1 Proses Pembubutan... 44 4.1.2 Proses milling ... 45 4.2 Proses PembuatanRingPenyekatAntarPisau... 46 4.3 Proses PembuatanRangka... 48 4.4 PembuatanDudukanMotor Penggerak... 49 4.5 Proses PembuatanGarpuPenahan………... 50 4.6 Proses PembuatanCoverRangka………... 51

4.7 PembuatanDudukan Poros Pisau Potong…………... 53

4.8 Proses PembuatanSaluranInput………... 54

4.9 ProsesPembuatanSaluranOutput……….………... 55

commit to user

ivii

4.11 Proses PembuatanCover PulleydanV-Belt…………... 56

4.12Proses Pengecatan………... 57

4.13 Proses Pengeboran & Pengetapan Rangka Untuk Sekrup ... 58

4.14Proses PerakitanMesin………... 58 BAB V PENUTUP 5.1 Kesimpulan ... 60 5.2 Saran ... 60 DAFTAR PUSTAKA... ix LAMPIRAN

commit to user

iviii

DAFTAR TABEL

Tabel 2.1 SudutMataBor... 12 Tabel 2.2 HargaKecepatanPotong Mata Bor HSS... 12 Tabel 2.3 BesarnyaPemakananBerdasarkan Diameter Mata Bor... 13

commit to user iix DAFTAR GAMBAR Gambar2.1 TumpuanRol... 3 Gambar2.2 TumpuanSendi... 3 Gambar2.3 TumpuanJepit... 4

Gambar2.4 TandaUntuk Gaya Normal... 4

Gambar2.5 TandaUntuk Gaya Geser... 5

Gambar2.6 TandaUntukMomen... 5

Gambar2.7 JenisSambungan Las... 6

Gambar2.8 BentukAlur / Kampuh Las... 6

Gambar2.9 BentukPengelasanRangka... 7

Gambar 2.10Jenis Bantalan Gelinding... 11

Gambar2.11 PemakananMesinFrais... 14

Gambar3.1AlatPenghancurLimbahPembalut Dan Popok... 16

Gambar3.2Flow ChartPerencanaanDan Perhitungan... 17

Gambar 3.3 Sketsa Rangka... 18

Gambar 3.4 Analisateganganpadapuli... 19

Gambar 3.5 Analisauraiangayapadapuli... 20

Gambar 3.6 Uraiangayavertikal... 21

Gambar 3.7 Titikpotonganpadagayavertikal... 22

Gambar 3.8 Reaksigayadalampotongan x-x kirivertikal... 22

Gambar 3.9Reaksigayadalampotongan y-y kirivertikal... 23

Gambar 3.10 Reaksigayadalampotongan z-z kananvertikal... 23

Gambar 3.11 Diagram NFD, SFD dan BMD gayavertikal... 24

Gambar 3.12 Uraiangaya horizontal... 24

Gambar 3.13 Titikpotonganpadagaya horizontal... 25

Gambar 3.14 Reaksigayadalampotongan x-x kirihorisontal... 25

Gambar 3.15 Reaksigayadalampotongan y-y kiri horizontal... 26

Gambar 3.16 Reaksigayadalampotongan z-z kanan... 26

Gambar 3.17Diagram NFD, SFD dan BMD gayahorizontal... 27

Gambar 3.18 gaya pada batang AEB... 28

Gambar 3.19 Reaksi gaya dalam potongan x-x kiri... 28

Gambar 3.20 Reaksi gaya dalam potongan y-y kanan... 29

Gambar 3.21 Diagram gaya batang AEB... 29

Gambar 3.22 konstruksi rangka... 31

Gambar 3.23 Analisa tegangan puli... 31

Gambar 3.24 Analisa uraian gaya pada puli... 32

Gambar 3.25 Dimensi rangka pada dudukan motor... 33

Gambar 3.26 gaya yang bekerja pada batang GH... 34

Gambar 3.27 Titik potongan gaya batang GH... 34

Gambar 3.28 Reaksi gaya dalam potongan x-x kiri... 35

Gambar 3.29 Reaksi gaya dalam potongan y-y kanan... 35

Gambar 3.30 Diagram gaya batang GH... 36

Gambar 3.31 Gaya pada batang HLI... 36

Gambar 3.32 Titik potongan gaya batang HLI... 37

Gambar 3.33 Reaksi gaya dalam potongan x-x kiri... 37

commit to user

ix

Gambar 3.35 Diagram gaya batang HLI... 38

Gambar 3.36 Bentuk pengelasan... 40

Gambar 4.1 GambarPorosPisauPotong... 44

Gambar 4.2 Gambar Ring PenyekatantarPisauPotong... 48

Gambar4.3 GambarRangkaMesin... 49

Gambar4.4 GambarDudukanMotor Penggerak... 50

Gambar4.5 GambarGarpuPenahan... 51

Gambar4.6GambarCoverRangkaAtas... 52

Gambar4.7GambarCoverRangkaBelakang... 52

Gambar4.8GambarCoverRangkaSampingKanan... 52

Gambar4.9GambarCoverRangkaSampingKiri... 53

Gambar4.10Gambar Dudukan Poros Pisau Potong... 53

Gambar4.11GambarCorong Input... 54

Gambar4.12GambarSaluran Output... 55

Gambar4.13Gambarpisau... 56

Gambar4.14Gambar Cover Pulley dan V-Belt... 57

commit to user

ixi

DAFTAR PUSTAKA

Hariandja, Binsar. 1995. Mekanika Teknik, Statika Dalam Analisis Struktur

Berbentuk Rangka. Jakarta : Erlangga

Kalpakjian, Serope, Schmid, Steven R.2001, Manufacuring Engineering and

Technology 4thEdition, New Jersey : Prentice Hall Inc.4.

Khurmi, R.S. , Gupta, J.K, 2005, A Textbook Of Machine Design, Eurasia Publishing House (PVT.) LTD., Ram Nagar – New Delhi.

Subiyono.TeoriPerbaikanElemenMesin. Bandung :PoliteknikManufaktur Bandung, InstitutTeknologi Bandung.

commit to user

ixii

commit to user 1

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

Popok dan pembalut adalah jenis barang sekali pakai dan harus dibuang setelah digunakan. Limbah jenis ini tidak higienis dan dapat mencemari lingkungan karena menempel kotoran-kotoran yang banyak mengandung bakteri-bakteri atau mikroorganisme sebagai sumber penyakit. Penanganan limbah jenis ini tidak dilakukan dengan baik, biasanya hanya dicuci lalu dibuang ke tempat sampah atau sungai-sungai dan bercampur dengan sampah-sampah lainya.

Lembaga ekologi dan konservasi telah melakukan penilitian bahwa 15% dari sampah-sampah yang mencemari sungai adalah pembalut dan popok (sumber:

http://kampungtki.com/baca/27958 ). Maka dari itu popok dan pembalut harusnya

diberi tempat pembuangan tersendiri dan nantinya dibawa ketempat penampungan sampah. Setelah sampai ketempat penampungan sampah, sampah jenis ini dipilah untuk di lakukan proses kimia supaya bakteri-bakteri dan mikroorganisme yang merugikan dapat di kurangi karena melihat dari sisi ekonominya limbah jenis ini dapat di olah lagi menjadi pengisi boneka, bantal dan lain-lainnya supaya tidak lagi mencemari lingkungan.

Pada proyek akhir ini akan dibuat sebuah Alat Penghancur Limbah Popok dan Pembalut dengan tujuan untuk menanggulangi banyaknya limbah popok dan pembalut dengan cara menghancurkannya supaya bisa dimanfaatkan kembali.

1.2 PERUMUSAN MASALAH

Perumusan masalah dalam proyek akhir ini adalah merancang dan membuat alat penghancur limbah popok dan pembalut.

1.3 BATASAN MASALAH

Perhitungan dilakukan pada konstruksi rangka, sambungan baut, kekuatan las dan kekuatan bantalan.

commit to user 2

1.4 TUJUAN DAN MANFAAT PROYEK AKHIR

1. Tujuan Proyek Akhir

Tujuan dari proyek akhir ini adalah merancang dan membuat alat penghancur limbah popok dan pembalut.

2. Manfaat Proyek Akhir

Proyek akhir ini mempunyai manfaat sebagai berikut : a. Teoritis

Memperoleh pengetahuan dan pemahaman mengenai perancangan alat serta menciptakan suatu unit rekayasa yang efektif dan efisien dibandingkan alat sejenis yang telah ada.

b. Praktis

Menerapkan ilmu yang sudah diperoleh selama kuliah dengan mengaplikasikannya dalam suatu bentuk karya nyata dalam sebuah alat penghancur limbah popok dan pembalut dan melatih ketrampilan dalam proses produksi yang meliputi bidang perancangan, pengelasan dan permesinan.

commit to user

BAB II DASAR TEORI

2.1 Kekuatan rangka

Suatu konstruksi atau suatu rangka bertugas mendukung beban atau gaya yang bekerja pada sebuah sistem tersebut. Beban tersebut harus ditumpu dan diletakan pada peletakan – peletakan tertentu agar dapat memenuhi tugasnya. Beberapa peletakan antara lain:

a. Tumpuan rol

Adalah tumpuan yang dapat menahan gaya tekan yang arahnya tegak lurus bidang tumpuanya. Tumpuan rol tidak dapat menahan gaya yang arahnya sejajar dengan bidang tumpuan dan momen.

Gambar 2.1 tumpuan rol

b. Tumpuan sendi

Adalah tumpuan yang mampu menahan gaya yang arahnya sembarang pada bidang tumpuan. Tumpuan sendi dapat menumpu gaya yang arahnya tegak lurus maupun sejajar dengan bidang tumpuan.

Gambar 2.2 tumpuan sendi

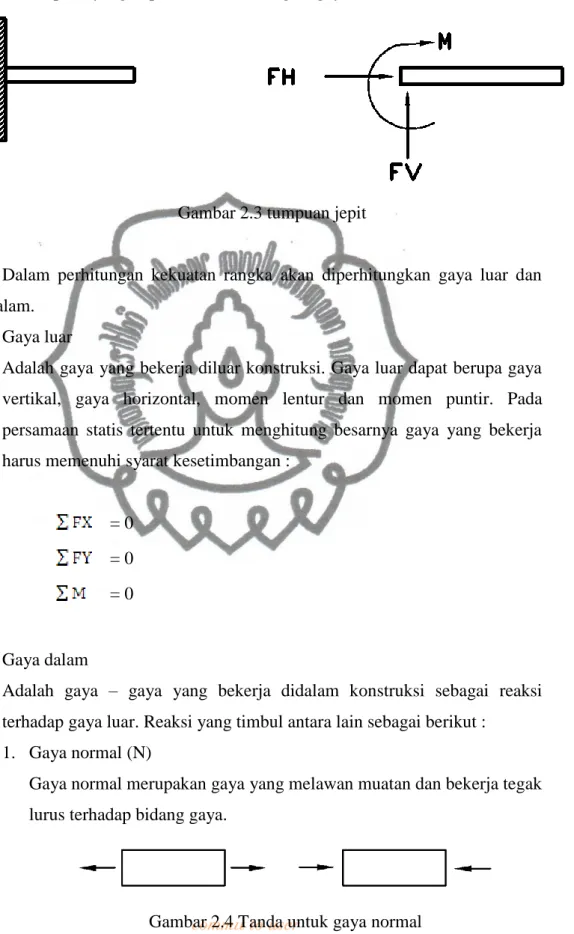

commit to user c. Tumpuan jepit

Adalah tumpuan yang dapat meneruskan segala gaya dan momen.

Gambar 2.3 tumpuan jepit

Dalam perhitungan kekuatan rangka akan diperhitungkan gaya luar dan gaya dalam.

a. Gaya luar

Adalah gaya yang bekerja diluar konstruksi. Gaya luar dapat berupa gaya vertikal, gaya horizontal, momen lentur dan momen puntir. Pada persamaan statis tertentu untuk menghitung besarnya gaya yang bekerja harus memenuhi syarat kesetimbangan :

= 0 = 0 = 0

b. Gaya dalam

Adalah gaya – gaya yang bekerja didalam konstruksi sebagai reaksi terhadap gaya luar. Reaksi yang timbul antara lain sebagai berikut :

1. Gaya normal (N)

Gaya normal merupakan gaya yang melawan muatan dan bekerja tegak lurus terhadap bidang gaya.

commit to user 2. Gaya Geser (S)

Gaya geser merupakan gaya yang melawan muatan dan bekerja sejajar terhadap bidang gaya.

Gambar 2.5 Tanda untuk gaya geser

3. Momen lentur (M)

Momen lentur adalah gaya perlawanan dari beban sebagai penahan lenturan yang terjadi pada balok / penahan terhadap kelengkungan.

Gambar 2.6 Tanda untuk momen

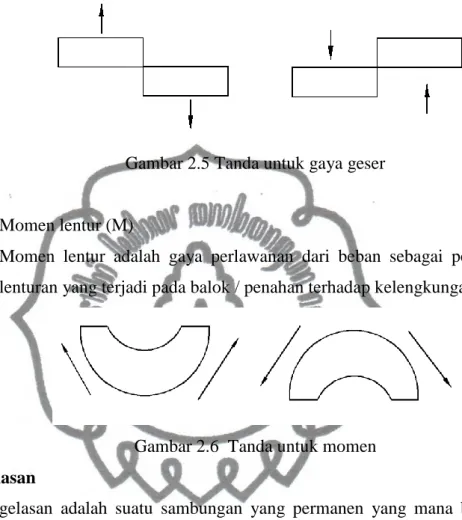

2.2 Pengelasan

Pengelasan adalah suatu sambungan yang permanen yang mana berasal dari peleburan dari dua bagian yang digabungkan bersama, dengan atau tanpa penggunaan penekanan dan pengisian material. Panas yang dibutuhkan untuk meleburkan material berasal dari nyala api pada las asitelin atau las busur listrik pada las listrik. Pada proses pengerjaan proyek akhir ini menggunakan Las listrik untuk membuat rangka dan spot welding untuk membuat cover.

Jenis – jenis sambungan las yang dipakai pada pembuatan alat ini antara lain seperti pada gambar 2.7 dibawah ini.

commit to user

Gambar 2.7 jenis sambungan las Keterangan:

a. Sambungan las sudut dalam b. Sambungan las sudut luar c. Sambungan las tumpang d. Sambungan las T

Biasanya sebelum dilalukan pengelasan busur listrik benda kerja dibuat kampuh atau alur las seperti pada gambar 2.8 dibawah ini.

Gambar 2.8 bentuk alur / kampuh las Keterangan:

a. sambungan langsung / tanpa kampuh b. sambungan V tunggal

c. sambungan U tunggal d. sambungan V ganda e. sambungan U ganda

commit to user Perhitungan dalam perencanaan las.

Panjang las minimum dalam proses pengelasan (l)

P = 1.414 s x l x ...(2.1) dimana :

l = panjang pengelasan (mm) P = beban yang bekerja (N) s = Tebal plat (mm)

= tegangan geser ( )

Menghitung Tebal las dari bentuk pengelasan yang dipakai seperti pada gambar 2.11 ini.

Gambar 2.9 bentuk pengelasan rangka Dari gambar diatas maka dapat diuraikan pusat titik beratnya

x = ...(2.2)

y =

...(2.3)

maka,

commit to user r2 = ...(2.5) cos = ...(2.6) keterangan: l = lebar plat (mm) b = tebal plat (mm)

= jarak beban dengan pusat titik berat (mm) = jarak beban dengan pusat titik berat (mm) = sudut maksimum pengelasan

Menghitung momen inersianya (J )

J = t ...(2.7)

Keterangan:

J = momen inersia (mm4)

t = tebal lasan (mm)

Menghitung gaya geser ( )

= ...(2.8)

Dimana

A = t . l + t . b ...(2.9)

Dan

commit to user Keterangan :

= gaya geser normal / tegak lurus ke arah gravitasi ( N/mm2) = gaya geser tegak lurus ke arah G / sesuai momen akibat dari

pembebananya ( N/mm2)

P = gaya yang membebani ( N ) A = throat area ( mm )

e = jarak gaya dengan pusat titik berat G ( mm ) r2 = radius las (mm)

Resultan untuk tegangan geser maksimal

= ...(2.11)

2.3 Sambungan Baut

Sambungan baut adalah sambungan yang menggunakan kontruksi ulir untuk mengikat dua atau lebih komponen permesinan. Sambungan baut merupakan jenis dari sambungan semi permanent (dapat dibongkar pasang). Sambungan baut terdiri dari 2 (dua) bagian, yakni Baut (Bolt), yakni yang memiliki ulir di bagian luar dan Mur (Nut) , yakni yang memiliki ulir di bagian dalam.

Ukuran dalam ulir biasanya disertakan dengan huruf (M) kemudian diikuti dengan diamter dan kisaranya. Sebagai contoh M10 x 1,5 artinya ulir dengan diameter luar 10 dan kisar jarak ulir = 1,5 mm.

Perhitungan dalam perencanaan sambungan ulir antara lain menentukan besarnya diameter.

Menghitung diameter dari gaya gesernya.

commit to user dimana :

dc = diameter baut (mm) F = gaya yang bekerja (N)

= tegangan geser material ( N/mm2) = safety factor

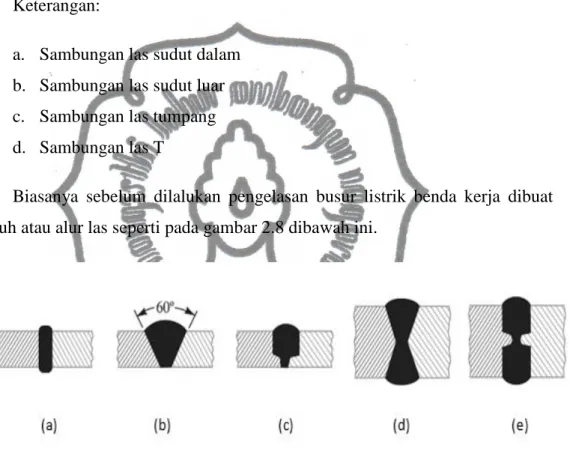

2.4 Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka prestasi seluruh sistem akan menurun atau tidak dapat bekerja secara semestinya. Jadi bantalan dalam permesinan dapat disamakan peranannya dengan pondasi pada gedung.

Bantalan yang dipakai adalah bantakan jenis gelinding. Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan bagian yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum, dan rol bulat.

Adapun analisa terhadap bantalan dihitung dari beban ekuivalennya yaitu gabungan beban radial (WR) dan beban aksial (WT). Besarnya beban ekivalen

yang diterima bantalan dapat dihitung dengan persamaan.

We = (XR . V . WR + YT . WT ) KS ...……. (2.13)

Keterangan :

We = beban ekuivalen

XR = Faktor Beban radial

V = Faktor putaran = 1.0 untuk cincin dalam yang berputar = 1.5 untuk cincin luar yang berputar WR = Beban radial

WT = Beban aksial

YT = Faktor beban aksial

Ks = Faktor keamanan = 1.0 untuk beban yang merata

commit to user

= 2.0 untuk beban kejut menengah =2.5 untuk beban kejut berat

Gambar 2.10 Jenis bantalan gelinding

2.5 Mesin Bor

Mesin bor adalah suatu jenis mesin gerakanya memutarkan alat pemotong yang arah pemakanan mata bor hanya pada sumbu mesin tersebut (pengerjaan pelubangan). Sedangkan Pengeboran adalah operasi menghasilkan lubang berbentuk bulat dalam lembaran-kerja dengan menggunakan pemotong berputar yang disebut bor dan memiliki fungsi untuk Membuat lubang, Membuat lobang bertingkat, membesarkan lobang, Chamfer dan pekerjaan lainya.

a. Mata Pemotong

Mata potong terdiri dari dua bagian, yaitu bibir pemotong dan sisi pemotong. Bibir pemotong mata bor terdapat dua buah yang terletak antara dua sisi pemotong yang saling berhadapan. Kedua sisi pemotongan ini diasah hingga membentuk sudut yang bervariasi sesuai dengan bahan yang di bor.

commit to user Tabel 2.1 sudut mata bor

Besar sudut Bahan

500-800 Kuningan, Perunggu

1180 Baja, Besi Tuang, Baja Lunak, Baja Tuang

1400 Baja Keras

Sumber: http://doddi_y.staff.gunadarma.ac.id/Download/files/27224/Mesin+Bor.pdf

b. Kecepatan pemotongan

Kecepatan potong ditentukan dalam satuan panjang yang dihitung berdasarkan putaran mesin per menit. Atau secara defenitif dapat dikatakan bahwa kecepatan potong adalah panjangnya bram yang terpotong per satuan waktu. Setiap jenis logam mempunyai harga kecepatan potong tertentu dan berbeda-beda. Dalam pengeboran putaran mesin perlu disesuaikan dengan kecepatan potong logam.

Tabel 2.2 harga kecepatan potong mata bor HSS

Bahan Kecepatan potong (m/menit)

Alumunium Campuran 60 – 100

Kuningan Campuran 30 – 100

Perunggu Tegangan Tinggi 25 – 30

Besi Tuang Lunak 30 – 50

Besi Tuang Menengah 25 – 30

Besi Tuang Keras 10 – 20

Tembaga 20 – 30

Baja Karbon Rendah 30 – 50

Baja Karbon Sedang 20 – 30

Baja Karbon Tinggi 15 – 30

Baja Perkakas 10 – 30

Baja Campuran 15 – 25

commit to user

Berikut perhitungan kecepatan untuk proses pengeboran

V = x d x n... (2.14) Dimana:

V = keliling bibir potong mata bor d = Diameter mata bor

n = putaran mata bor per menit

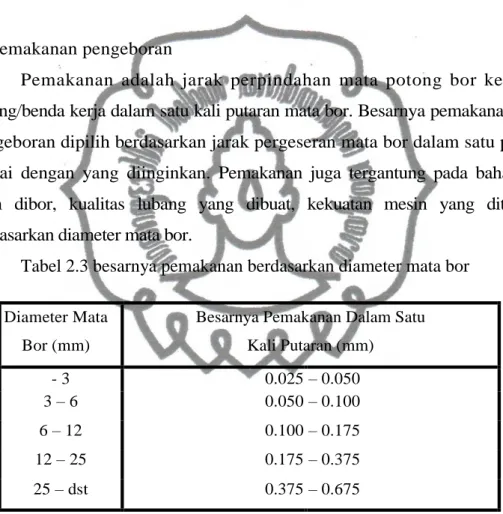

c. Pemakanan pengeboran

Pemakanan adalah jarak perpindahan mata potong bor ke dalam lobang/benda kerja dalam satu kali putaran mata bor. Besarnya pemakanan dalam pengeboran dipilih berdasarkan jarak pergeseran mata bor dalam satu putaran, sesuai dengan yang diinginkan. Pemakanan juga tergantung pada bahan yang akan dibor, kualitas lubang yang dibuat, kekuatan mesin yang ditentukan berdasarkan diameter mata bor.

Tabel 2.3 besarnya pemakanan berdasarkan diameter mata bor Diameter Mata

Bor (mm)

Besarnya Pemakanan Dalam Satu Kali Putaran (mm) - 3 0.025 – 0.050 3 – 6 0.050 – 0.100 6 – 12 0.100 – 0.175 12 – 25 0.175 – 0.375 25 – dst 0.375 – 0.675 Sumber: http://doddi_y.staff.gunadarma.ac.id/Download/files/27224/Mesin+Bor.pdf 2.6 Mesin Frais

Prinsip kerja mesin frais ini adalah pahat berputar dan benda kerja dijalankan melintang dan vertikal. Macam pekerjaan yang biasa dikerjakan dengan mesin frais ini antara lain : meratakan permukaan (facing), membuat alur (

commit to user

Gambar 2.11 pemakanan mesin frais Sumber: http://ml.scribd.com

Menentukan Kecepatan potong mesin frais :

V = ...( 2.15) Maka

n =

...(2.16)

Dimana:

v = kecepatan (mm/min)

d = diamter pisau / end mill (mm) n = putaran mesin (rpm)

2.7 Sabuk

Pada alat penghancur limbah popok dan pembalut ini menggunakan sabuk untuk mentransmisikan daya dari motor ke poros pisau penghancur. Sabuk yang dipakai adalah jenis v-belt tipe A dengan panjang 60 inchi (nomor sabuk A60). Maka gaya-gaya yang bekerja pada sabuk dapat dihitung menggunakan rumus sebagai berikut.

Sudut kontak ( )

commit to user maka,

= ( 180 - 2 ) rad ...(2.18)

Tarikan sisi kencang dan sisi kendor ( T1 dan T2 )

2.3 log (

) =

...(2.19) Keterangan:= sudut kontak untuk transmisi sabuk terbuka ( derajat )

r1 = diameter puli motor (mm)

r2 = diameter puli pisau penghancur (mm) = sudut kontak (derajat)

= koefisien gesek untuk puli berbahan alumunium adalah 0,3 = sudut alur puli, untuk tipe A 2 = 32 , maka = 16

=

Tarikan sisi kencang (kg)=

Tarikan sisi kendor (kg)commit to user

BAB III

PERENCANAAN DAN GAMBAR

3.1 Skema dan prinsip kerja alat

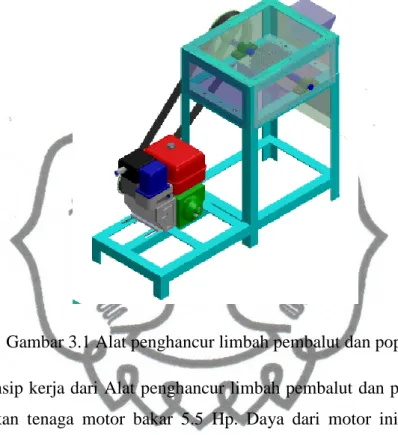

Gambar 3.1 Alat penghancur limbah pembalut dan popok.

Prinsip kerja dari Alat penghancur limbah pembalut dan popok ini adalah menggunakan tenaga motor bakar 5.5 Hp. Daya dari motor ini ditransmisikan dengan pulley dan sabuk. Putaran mesin direduksi dengan perbandingan pulley 1:2 dan dihubungkan oleh sabuk dengan diameter / panjang 60 inchi.

Material pembalut yang sudah dibersihkan dengan zat kimia dan sudah dikeringkan dimasukkan melalui corong masukan yang kemudian diteruskan untuk dihancurkan melaui pisau pemotong yang mana pada poros antara sela sela pisau potongnya terdapat sisir penahan yang berfungsi sebagai penahan pembalut agar dapat tersayat oleh pisau potong sehingga pembalut menjadi hancur.

Potongan pembalut yang sudah hancur turun kebawah keluar dari antara sela-sela sisir penahan untuk diteruskan ke corong keluaran.

commit to user

3.2 Diagram Alir Proses Perancangan konstruksi

Proses perancangan konstruksi alat penhancur limbah popok dan pembalut ini seperti terlihat pada diagram dibawah:

commit to user

3.3 Perencanaan konstruksi

Gambar 3.3 sketsa rangka

Direncanakan rangka untuk menyangga gaya-gaya yang bekerja dengan spesifikasi sebagai berikut :

Daya motor bakar = 5,5 HP

Putaran motor (N1) = 2600 rpm

Putaran pencacah (N2) = 1300 rpm

Diameter puli penggerak (D1) = 4 inchi = 101,6 mm

Diameter puli pencacah (D2) = 8 inchi = 203,2 mm

Jarak antar sumbu poros ( c ) = 540 mm

Bahan puli = alluminium

commit to user

Gambar 3.4 Analisa tegangan pada puli a. Perhitungan putaran pisau:

N1 . D1 = N2 . D2 2600 . 4 = N2 .8 N2 = 1300 rpm b. Panjang sabuk ( L ) : x r r x r r L 2 2 1 2 1 ) ( 2 ) ( 540 ) 6 , 101 8 , 50 ( 540 . 2 ) 6 , 101 8 , 50 ( 14 , 3 2 = 478,54 + 1080 + 4,6 = 1563,1 mm = 61 inchi

Jadi standar sabuk yang dipakai adalah sabuk jenis “ V “ tipe “A – 61 “ dengan panjang 1563 mm.

c. Kecepatan linear sabuk :

60 . .Dp n V = 60 2600 . 1 , 0 . 14 , 3 = 13,6 m / s d. Sudut kontak : Sin α = r1 r2 c 540 6 , 101 8 , 50 = 0,094 = 5,4 °

commit to user θ = ( 180 – 2. α ) . 180 = ( 180 – 2 . 5,4 ) . 3,14 180 = 2,95 rad e. Tarikan sisi kencang dan sisi kendor ( T1 dan T2 ) sabuk:

2,31 . log 1 2 T T = μ . θ 2,31 . log 1 2 T T = 0,3 . 2,95 log 1 2 T T = 2,31 88 , 0 T1 = 2,4 . T2 Maka, P = ( T1 – T2 ) . V 3401 = (2,4 T2 - T2 ) . 13,6 1,4 T2 = 250 T2 = 178 N Maka, T1 = 2,4 . T2 = 2,4 . 178 = 427 N

3.3.1 Perhitungan Beban Pada Poros Pisau Penghancur.

Gambar 3.5 Analisa uraian gaya pada puli a. Perhitungan uraian gaya yang bekerja:

- Gaya berat dari pemotong :

Massa 1 buah pisau = 0,15kg 10 buah pisau = 10 . 0,15kg = 1,5kg Massa 1 buah ring = 0,5kg 21 buah ring = 21 . 0,5kg = 10,5kg Massa total = massa total pisau + massa total ring

commit to user = 1,5kg + 10,5kg = 12kg F2 = massa total . gaya gravitasi

= 12kg . 10m/s2 = 120 N - Gaya vertikal: T1V = T1 cos α = 427 cos 47° = 427 . 0,68 = 290 N T2V = T1 cos α = 178 cos 36° = 178 . 0,8 = 142 N Wpulley = m . g = 0,5 . 10 = 5 N Ttotal = T1V – T2V + Wpulley = 290 – 142 + 5 = 153 N ( F1 ) - Gaya horisontal: Th1 = T1 sin α – T2 sin α = 427 sin 47° – 178 sin 36° = 427 . 0,68 – 178 . 0,58 = 186 N (F1)

Th2 adalah besarnya gaya potong pada pisau = 340 N (F2)

Uraian gaya vertikal:

Gambar 3.6 Uraian gaya vertikal Kesetimbangan gaya luar:

∑ MB = 0

− F1.70 + F2 165 – RD . 330 = 0

commit to user − 10710 + 19800 − RD. 330 = 0 9090 – RD . 330 = 0 RD = 330 9090 = 27,5 N ∑ MD = 0 − F2. 165 + RB . 330 – F1 . 400 = 0 − 120 . 165 + RB . 330 – 153 . 400 = 0 − 19800 + RB . 330 – 61200 = 0 − 81000 + RB . 330 = 0 RB = 330 81000 = 245,5 N

Gambar 3.7 Titik potongan pada gaya vertikal Kesetimbangan gaya dalam:

a. potongan x-x kiri:

Gambar 3.8 Reaksi gaya dalam potongan x-x kiri vertikal Nx = 0

Vx = -153 Mx = -153 . x

commit to user

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 A Na = 0 Va = -153 N Ma = 0 x = 70 B Nb = 0 Vb = -153 N Mb = -10710 Nmm b. potongan y-y kiri:

Gambar 3.9 Reaksi gaya dalam potongan y-y kiri vertikal Nx = 0

Vx = 92,4 N

Mx = -153 . (70+x) + 145,4 . x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 B Nb = 0 Vb = 92,5 N Mb = -10710 Nmm x = 165 C Nc = 0 Vc = 92,5 N Mc = -11964 Nmm c. potongan z-z kanan:

commit to user Nx = 0

Vx = -27,5N Mx = 27,5 . x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 D Nd = 0 Vd = -27,5 N Md = 0 x = 165 C Nc = 0 Vc = -27,5 N Mc = 4537,5Nmm

Diagram:

Gambar 3.11 Diagram NFD, SFD dan BMD gaya vertikal Uraian gaya horizontal:

commit to user Kesetimbangan gaya luar:

∑ MB = 0 − F1.70 + F2 165 – RD . 330 = 0 − 186 . 70 + 340 . 165 – RD . 330 = 0 − 13020 + 56100 − RD. 330 = 0 43080 – RD . 330 = 0 RD = 330 43080 = 130,5 N ∑ MD = 0 − F2. 165 + RB . 330 – F1 . 400 = 0 − 340 . 165 + RB . 330 – 186 . 400 = 0 − 56100 + RB . 330 – 74400 = 0 − 130500 + RB . 330 = 0 RB = 330 130500 = 395,5 N

Gambar 3.13 Titik potongan pada gaya horizontal Kesetimbangan gaya dalam:

a. potongan x-x kiri:

commit to user Nx = 0

Vx = -186 Mx = -186 . x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 A Na = 0 Va = -186 N Ma = 0 x = 70 B Nb = 0 Vb = -186 N Mb = -13020 Nmm b. potongan y-y kiri:

Gambar 3.15 Reaksi gaya dalam potongan y-y kiri horizontal Nx = 0

Vx = 208,5

Mx = 395,5 . x - 186 . (70 + x)

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 B Nb = 0 Vb = 208,5 N Mb = -13020 Nmm x = 165 C Nc = 0 Vc = 208,5 N Mc = 21547,5 Nmm c. potongan z-z kanan:

commit to user Nx = 0

Vx = -130,5 Mx = 130,5 . x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 D Nd = 0 Vd = -130,5 N Md = 0 x = 165 C Nc = 0 Vc = -130,5 N Mc = 21547,5 Nmm Diagram:

Gambar 3.17 Diagram NFD, SFD dan BMD gaya horizontal

Maka untuk menghitung gaya yang membebani pada rangka dimulai dari : - Beban di titik E = 395,5 N (di dapat dari RB)

- Beban di titik F = 130,5 N (di dapat dari RD)

3.3.2 Perencanaan rangka bagian atas 1. Analisa gaya pada batang AEB

commit to user

Gambar 3.18 gaya pada batang AEB Kesetimbangan gaya luar

A = 0 FE . 200 – RB . 450 = 0 395,5 . 200 - RB . 450 = 0 79100 - RB . 450 = 0 RB = 175,77 N Y = 0 RA + RB - FE = 0 RA + 175,77 – 395,5 = 0 RA – 219,73 = 0 RA = 219,73 N

Kesetimbangan gaya dalam a. Potongan x-x kiri

Gambar 3.19 Reaksi gaya dalam potongan x-x kiri

Nx = 0

Vx = 219,73 N Mx = 219,73 . x

commit to user

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 A Na = 0 Va = 219,73 N Ma = 0 x = 200 E Ne = 0 Ve = 219,73 N Me = 43946 Nmm

b. Potongan y-y kanan

Gambar 3.20 Reaksi gaya dalam potongan y-y kanan Nx = 0

Vx = - 175,77 N Mx = 175,77 . x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 B Nb = 0 Vb = -175,77 N Mb = 0 x = 250 E Ne = 0 Ve = -175,77 N Me = 43946 Nmm

c. Diagram gaya:

commit to user 2. Tegangan pada rangka

Rangka yang ingin dipakai berupa besi profil L St 37 dengan dimensi 40mm x 40mm x 4mm

a. Momen inersia ( I )

I = =

=

= 22939,2 mm4 b. Jarak titik berat

y = = =

y = 8,52 mm

c. Beban maksimum ( Mmax) = 43946 Nmm

d. Tegangan tarik maksimum (fmax) = 370 N/mm2 e. Faktor keamanan (Sf) = 4

f. Tegangan tarik ijin (fci) = = = 92,5 N/mm2

g. Tegangan tarik pada rangka (fc) = = = 16,32 N/mm2

Jadi karena fci > fc maka pemilihan rangka dengan bahan profil L St 37 dengan dimensi 40mm x 40mm x 4mm aman untuk menahan beban.

3.3.3 Perencanaan Rangka Bagian Bawah

Direncanakan rangka bagian bawah untuk menyangga gaya-gaya yang bekerja dengan spesifikasi sebagai berikut:

- Berat motor penggerak : 16 kg

- Diameter puli motor : 4 inchi = 101,6 mm

- Daya motor : 5,5 Hp / 4100 watt dengan Putaran mesin : 2600 rpm - Jarak poros mesin ke poros pisau : 540 mm

commit to user

- Sudut kontak puli ( ) = 5,4 = 2,95 rad

- Kecepatan linear sabuk ( v )= 13,6 m/s ( , , dan v di dapat dari perhitungan sabuk dan puli).

Gambar 3.22 konstruksi rangka a. Perhitungan gaya yang bekerja pada motor.

1. Torsi pada motor

Tp =

=

= 15,066 N.mTp = 15066 N.mm

2. Tarikan sisi kencang dan sisi kendor ( T1 dan T2 )

commit to user 2.3 log (

) =

2.3 log () =

2.3 log () =

3,21 log () =

log () =

1,39 () =

antilog 1,39=

24,54 T1 = 24,54 T2 Tp = ( T1 – T2 ) . v 15066= ( 24,54 T2 – T2 ) . 13,6 15066= 23,54 T2 x 13,6 15066= 320,144 T2 T2 = = 47,06 N T1 = 24,54 x T2 = 24,54 x 47,06 = 1154,8 N3. Gaya pada puli motor

Gambar 3.24 Analisa uraian gaya pada puli

Gaya vertikal:

commit to user T2V = T1 sin α = 47,06 sin 36° = 47,06 . 0,58 = 27,29 N Wpulley = m . g = 0,5 . 10 = 5 N Ftotal = T1V – T2V + Wpulley = 787,5 – 27,29 + 5 = 765,21 N Gaya horisontal:

Fh = T1 sin α – T2 cos α = 1154,8 sin 47° – 47,06 cos 36°

= 1154,8 . 0,68 – 47,06 . 0,8 = 785,26 – 37,6 = 747,66 N 4. Gaya pada motor

Fmotor = = = 75,3 N

Ftotal = Fmotor + Wmotor = 75,3 + 160

= 235,3 N

Gaya yang terbesar dari gaya pada motor yaitu sebesar 765,21 N

b. Reaksi gaya pada rangka bagian bawah

commit to user 1. Analisa gaya batang GH

Gambar 3.26 gaya yang bekerja pada batang GH Kesetimbangan gaya luar

G = 0 FM . 210 – RH . 450 = 0 762,21 . 210 – RH . 450 = 0 159854,1 – RH . 450 = 0 RH = 355,23 N Y = 0 RG + RH - FM = 0 RG + 355,23 – 762,21 = 0 RG – 406,98 = 0 RG = 406,98 N

Gambar 3.27 Titik potongan gaya batang GH

Kesetimbangan gaya dalam a. Potongan x-x kiri

commit to user

Gambar 3.28 Reaksi gaya dalam potongan x-x kiri Nx = 0

Vx = 406,98 N Mx = 406,98. x

Jarak Titik GayaNormal Gaya Geser Momen x = 0 G Ng = 0 Vg = 406,98 N Mg = 0 x = 210 M Nm = 0 Vm = 406,98N Mm = 85465,8 Nmm

b. Potongan y-y kanan

Gambar 3.29 Reaksi gaya dalam potongan y-y kanan Nx = 0

Vx = - 355,23 N Mx = 355,23. x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 H Nh = 0 Vh = -355,23 N Mh = 0 x = 240 M Nm = 0 Vm = -355,23N Mm = 85255,2 Nmm

commit to user c. Diagram gaya

Gambar 3.30 Diagram gaya batang GH

2. Analisa batang HLI /GKJ

Gambar 3.31 Gaya pada batang HLI

FL = 406,98 kg (karena batang GH = batang KL)

Kesetimbangan gaya luar

H = 0

FL . 115 – RI . 350 = 0

406,98 . 115 – RI. 350 = 0

46802,7 – RI. 350 = 0

commit to user Y = 0 RH + RI - FL = 0 RH+ 133,7 – 406,98 = 0 RH – 273,28 = 0 RH = 273,28 N

Gambar 3.32 Titik potongan gaya batang HLI

Kesetimbangan gaya dalam a. Potongan x-x kiri

Gambar 3.33 Reaksi gaya dalam potongan x-x kiri Nx = 0

Vx = 273,28 N Mx = 273,28. x

Jarak Titik GayaNormal Gaya Geser Momen x = 0 H Nh = 0 Vh = 273,28 N Mh = 0 x = 115 L Nl = 0 Vl = 273,28 N Ml = 31427,2 Nmm

commit to user b. Potongan y-y kanan

Gambar 3.34 Reaksi gaya dalam potongan y-y kanan Nx = 0

Vx = - 133,7 N Mx = 133,7. x

Jarak Titik Gaya Normal Gaya Geser Momen x = 0 I Ni = 0 Vi = -133,7 N Mi = 0 x = 235 L Nl = 0 Vl = -133,7 N Ml = 31419,5 Nmm

c. Diagram gaya

Gambar 3.35 Diagram gaya batang HLI

3. Tegangan pada rangka

commit to user - Dimensi rangka = 40 x 40 x 4 mm - Momen inersia ( I ) = 22939,2 mm4 - Jarak titik berat ( y ) = 8,52 mm

- Beban maksimum ( Mmax) = 85465,8 Nmm

- Tegangan tarik maksimum (fmax) = 370 N/mm2 - Faktor keamanan (Sf) = 4

- Tegangan tarik ijin (fci) = = = 92,5 N/mm2

- Tegangan tarik pada rangka (fc) = = = 31,74 N/mm2

Jadi karena fci > fc maka pemilihan material rangka dengan bahan profil L St 37 dengan dimensi 40mm x 40mm x 4mm aman untuk menahan beban.

3.4 Perencanaan pengelasan

Dari data perhitungan rangka bagian atas

- 374,8 N dengan jarak 200 mm ke titik A dan 250 mm ke titik B. - 134,2 N dengan jarak 250 mm ke titik C dan 200 mm ke titik D. Dari data perhitungan rangka bagian bawah

- 762,21 N dengan jarak 210 ke titik G dan 240 ke titik H. - 406,98 N dengan jarak 115 ke titik H dan 235 ke titik I. Tegangan tarik rangka = 370 N/mm2.

Perhitungan berdasarkan tipe pengelasan seperti pada gambar 3.24 di bawah ini.

commit to user

Gambar 3.36 Bentuk pengelasan

Dari data hasil perhitungan diatas diambil beban terberat untuk dilakukan perhitungan yaitu pada titik M yaitu 762,21 N.

Data : b = 36 mm l = 40 mm e = 240 mm P = 762,21 N safety factor = 4 = = 92,5 kg/mm2 Menghitung tebal / lebar pengelasan : Mencari x dan y pada titik G

x =

=

= 10,52y =

=

= 8,52cos = = = 0,809

Momen inersia

commit to user

= t

= 22939,2 t mm4

Throat area

A = t . l + t . b = t .( l + b ) = t . ( 40 + 36 ) = 76 t

Gaya geser langsung

= = =

N/mm2

= = =

N/mm2

Resultan dari gaya geser maksimum

= 92,5

=

92,5=

92,5=

= = 1,02 Maka s = 0,707 x t = 0,707 x 1,02 = 0,72 mmJadi tebal pengelasannya sebesar 0,72 mm.

3.5 Perencanaan Sambungan Baut

3.5.1 Dudukan motor penggerak - Daya motor = 5,5 HP = 4100 w - Putaran mesin maksimal = 2600 rpm

- Tegangan sisi kencang yang menyebabkan geseran Wse = 1154,8 N

- Safety factor = 2

- Material baut menggunakan St 42 dengan baut = 420 N/mm2 , baut = 250 N/mm2

commit to user Perhitungan Diameter :

Dihitung dari tegangan geser ijin materialnya.

W =

.

1154,8 =

.

1154,8 = 98,125

=

= = 3,43 M4

Dari pabrikan motor penggerak, diameter lubang bautnya adalah M10.

3.5.2 Baut pada dudukan bantalan

- Beban (Wse) = 427 N (didapat dari tegangan sisi kencang yang

menyebabkan geseran)

- Material baut menggunakan St 42 dengan baut = 420 N/mm2 , baut = 250 N/mm2

- Safety factor = 2 Maka,

Diameter dihitung dari tegangan geser ijin materialnya.

W =

.

427 =

.

427 = 98,125

=

= = 2,1 M 2,5

Dari pabrikan bantalan, diameter lubang bautnya adalah M14. Jadi baut pada bantalan tersebut aman menyangga beban.

commit to user

3.6 Perencanaan Bantalan

Direncanakan bantalan untuk poros pisau pemotong dengan data – data sebagai berikut :

- Reaksi gaya di titik A = 399,5 N - Reaksi gaya di titik B = 130,5 N

- Berat poros + pisau + ring = 12 kg = 120 N (data dari perhitungan poros)

Jadi beban radial ( WR ) maksimum berada pada titik A sebesar 399,5 N.

Diameter poros ( d ) 20 mm, maka nomor bantalan yang digunakan adalah 204 dengan data – data sebagai berikut:

- Lebar bantalan : 14 mm

- Diameter luar bantalan ( D ) : 47 mm - Kapasitas beban statis ( Co ) : 6550 N

- Kapasitas beban dinamis ( C ) : 10400 N

Beban radial ekuivalen ( We ) yaitu dengan menggunakan persamaan

Beban radial ekuivalen statis ( We )

- Faktor radial x dan y WA / Co = 120/6550 = 0,018

Maka dari tabel didapat x = 1 dan y = 2 - Faktor keamanan ( Ks ) = 1,0 - Beban aksial ( WA ) = 170 N - Faktor rotasi ( v ) = 1 Maka, We = (x . v . WR + y . WA ) . Ks = ( 1 . 1 . 399,5 + 2 . 120 ) . 1,0 = 639,5 N

commit to user

BAB IV

PEMBUATAN DAN PEMBAHASAN

4.1 Proses Pembuatan Poros Pisau Potong

4.1.1. Proses Pembubutan

Porospisau potong terbuat dari baja karbonST58 dengan28mm dan panjangnya 420mm. Dalam pembubutan pahat yang digunakan adalah pahat TCT (Tungston Carbide Tipped tools).

Gambar 4.1 Gambar Poros Pisau Potong - Perhitungan pembuatan poros :

1) Dept of cut ( kedalaman pemotongan ) t1 = 2 25,2 -28 2 d -D = 1,4mm (roughing) t2 = 2 25 -25,2 2 d -D = 0,1mm (finishing) 2) Kecepatan potong ( V )

a). Proses roughing

Feed motion ( s ) = interpolasi dari tabel turning cutting speeds.

Jusz Herman &Eduard Scharcus. Westerman tables. 1996. Hal 95. 0.8 145 1.4 V 1.6 50 0,6 x (-95) = 0,8V – 145 x 0,8 -51 = 0,8V – 116 -0,8V = -116 + 51 -0,8V = -61 145 -50 145 -V 0,8 -1,6 0,8 -1,4 95 -145 -V 0,8 0,6 44

commit to user V = 0,4 -61 = 76,25 m/min n = d V.1000 = 3,14.28 76,25.1000 = 966,17 rev/min

Maka putaran yang dipakai pada mesin bubut adalah 755 rpm. b). Proses finishing

Feed motion ( s ) = dari tabel turning cutting speeds. Jusz Herman

&Eduard Scharcus. Westerman tables. 1996. Hal 95. s = 0,1mm V = 240m/min n = d V.1000 = 3,14.25,2 240.1000 = 3032,98 rev/min

Maka putaran yang dipakai pada mesin bubut adalah 2000 rpm. 3. Waktu pembubutan Troughing = s n i L = 755.1,4 420.1 = 1057 420 = 0,4 menit Tfinishing = s n i L = 2000.0,1 420.1 = 200 420 = 2,1 menit

Ttotal = Troughing + Tfinishing = 0,4 + 2,1 = 2,5 menit

4.1.2. Proses Milling

Poros yang telah dikerjakan diproses pembubutan kemudian dikerjakan lagi di mesin milling. Pengerjaan di mesin millingantara lain pembuatan slot untuk pasak pulley dan pembuatan slot untuk counter baut pengencang pada

bearing. Untuk pembuatan slot untuk pasak pulley dibuat alur dengan lebar

5mm sepanjang 20mm dengan kedalaman alur 4mm. Sedangkan pembuatan

slot untuk counter baut pengencang pada bearingdibuat alur dengan lebar 5mm

sepanjang 10mm dengan kedalaman 3mm.

Poros ini mempunyai fungsi untuk penopang pisau potong dan ring penyekat antar pisau potong.

- Perhitungan pembuatan slot pasak pada poros :

Proses pembuatan slot ini dengan pemakanan roughing sedalam 4,5mm sebanyak 1 kali pemakanan dan pemakanan finishing sedalam

commit to user

0,5mm sebanyak 1 kali pemakanan. Pengerjaan milling untuk pengefraisan secara vertikal dapat ditentukan menurut tabel “Suggested cutting speed

and feed”. (Jusz Herman &Eduard Scharcus. Westerman tables. 1996. Hal

110).Pada pembuatan slot, endmill yang digunakan adalah HSS. a). Proses roughing

1) Kecepatan potong ( V ) n = a.b V.1000 = 4,5.5 1000 x 8 = 22,5 8000 = 355,6 rev/min

Maka putaran yang dipakai pada mesin milling adalah 310 rpm. 2) Panjang pemakanan L = l + 2 d + 2 = 30 + 2 20 + 2 = 42mm 3) Waktu pembuatan slot

Troughing = s L.i = 20 42.1 = 20 42 = 2,1 menit b). Proses finishing 1) Kecepatan potong ( V ) n = a.b V.1000 = 0,5.5 1000 x 8 = 2,5 8000 = 3200 rev/min

Maka putaran yang dipakai pada mesin milling adalah 2150 rpm. 2) Panjang pemakanan L = l + 2 d + 2 = 30 + 2 20 + 2 = 42mm 3) Waktu pembuatan slot

Tfinishing = s L.i 18 42.1 18 42 = 2,3 menit

Maka Ttotal = Troughing + Tfinishing = 2,1 + 2,3 = 4,4 menit

4.2 Proses PembuatanRing Penyekat Antar Pisau

Bahan untuk membuat ring penyekat antar pisau potong terbuat dari dari besi pejal ST58, dengan 110mm dan lebar 10mm yang berjumlah 21 buah.

commit to user

Pada pembubutan pahat yang digunakan adalah TCT (Tungston Carbide

Tipped tools).

Proses pembuatannya :

a. Benda kerja dilubangi menggunakan centre drill.

b. Benda kerja dibor di mesin bubut dengan menggunakan mata bor20mm. c. Lubang yang telah dibor, dibubut dalam menggunakan pahat dalam hingga

25mm.

d. Kemudian ring penyekat dibubut pada diameter luarnya menjadi105mm dengan menggunakan bantuan mandrel.

Ring ini mempunyai fungsi sebagai penyekat antar pisau potong. Ring ini

disusun secara berselingan dengan pisau potong dalam proses penyusunannya. - Perhitungan :

1) Dept of cut ( kedalaman pemotongan ) t1 = 2 d -D = 2 108,4 -110 2 1,6 0,8mm (roughing) t2 = 2 d -D 2 106,8 -108,4 2 1,6 0,8mm (roughing) t3 = 2 d -D = 2 105,2 -106,8 2 1,6 0,8mm (roughing) t4 = 2 d -D = 2 105 -105,2 2 0,2 0,1mm (finishing) 2) Kecepatan potong ( V )

a). Proses roughing

Feed motion ( s ) = dari tabel turning cutting speeds. Jusz Herman &Eduard Scharcus. Westerman tables. 1996. Hal 95.Pahat yang digunakan adalah pahat TCT (Tungston Carbide Tipped tools).

s = 0.8 V = 145m/min n = d V.1000 = 3,14.110 145.1000 = 419,8 rev/min Maka putaran yang dipakai pada mesin adalah 300 rpm.

commit to user b). Proses finishing

Feed motion ( s ) = dari tabelturning cutting speeds. Jusz Herman &Eduard Scharcus. Westerman tables. 1996. Hal 95.Pahat yang digunakan adalah pahat TCT (Tungston Carbide Tipped tools).

s = 0.1mm V = 240m/min n = d V.1000 = 3,14.105,5 240.1000 = 726,55 rev/min

Maka putaran yang dipakai pada mesin bubut adalah 460 rpm. 3. Waktu pembubutan 1 buah ring

Troughing= n.s L.i = 300.0,8 8.3 = menit Tfinishing = n.s L.i = 460.0,1 8.1 = menit

T1 ring = Troughing + Tfinishing = 0,1 + 0,2 = 0,3 menit

T21 ring= T1 ring .21 buah = 0,3 . 21 = 6,3 menit

Gambar 4.2 Gambar Ring Penyekat antar Pisau Potong

4.3 Proses Pembuatan Rangka

Rangka penopang dibuat dari besi siku dengan ukuran 4cm x 4cm x 4mm. Cara pembuatannya:

a. Memotong besi siku dengan panjang 330mm sebanyak 6 buah. b. Memotong besi siku dengan panjang 400mm sebanyak 4 buah.

commit to user

c. Memotong besi siku dengan panjang 450mm sebanyak 2 buah. d. Memotong besi siku dengan panjang 100mm sebanyak 4 buah. e. Memotong besi siku dengan panjang 600mm sebanyak 4 buah.

f. Menggabungkan besi siku tersebut sesuai dengan gambar kerja dengan proses pengelasan menggunakan las lisrik pada setiap sambungannya. Rangka ini berfungsi untuk menopang seluruh berat dari mesin. Dimensi dari rangka ini dibuat sedemikian rupa, disesuaikan dengan dimensi motor penggerak dan pisau potong.

Gambar 4.3 Gambar Rangka Mesin

4.4 Pembuatan Dudukan Motor Penggerak

Dudukan motor penggerakdibuat dari besi siku dengan ukuran 4cm x 4cm x 4mm. Cara pembuatannya, dengan memotong besi siku dengan panjang 450mm sebanyak 2 buah. Besisiku tersebut dibor dan kemudian dibuat slot menggunakan mesin milling. Fungsi dari pembuatan slot yaitu, agar motor penggerak bisa digeser-geser saat mengatur kencang kendornya v-beltpada saat di setting dengan pulley poros pisau potong. Besi siku tersebut kemudian dilas

commit to user

dengan rangka dikedua ujungnya, penggabungannya dilakukan dengan menggunakan las lisrik.

Pembuatan dudukan ini berfungsi untuk menopang berat dari motor penggerak dan untuk mempermudah dalam penyettingan kencang kendornya

v-belt dengan cara menggeser baut motor penggerak sesuai dengan slot yang

telah dibuat.

Gambar 4.4 Gambar Dudukan Motor Penggerak

4.5 Proses Pembuatan Garpu Penahan

Garpu penahan ini dibuat dari plat besi dengan tebal 5mm dan lebar 5cm. Cara pengerjaannya, memotong plat tersebut dengan ukuran panjang 30cm sebanyak dua buah dengan menggunakan mesin potong. Kemudian kedua plat disambung menggunakan las listrik, dengan di las bolak-balik. Menandai plat yang akan dibuat garpu sesuai dengan susunan pisau potong. Membuatnya dengan menggunakan gerinda potong, plat digerinda sesuai dengan tanda yang telah dibuat. Kemudian plat tersebut dibengkokkan pada sisir-sisirnya menggunakan palu besi. Kemudian plat dibor menggunakan mata bor12mm sebanyak tiga lubang untuk tempat baut. Setelah jadi garpu diberi perlakuan panas, dengan cara dipanasi menggunakan brander las asetilen sampai garpu tersebut membara. Kemudian garpu tersebut langsung didinginkan menggunakan air. Garpu dipasang pada dudukan pisau potong dengan

commit to user

menggunakan baut dan di setting supaya pisau potong tidak menggenai garpu penahan tersebut.

Garpu penahan ini memiliki fungsi sebagai penahan pembalut yang dimasukkan dari corong input, agar pada waktu proses pencacahan pembalut tersebut tidak hanya lewat saja tetapi karena ada gaya potongnya maka pembalut tersebut tercabik-cabik dan hancur.

Gambar 4.5 Gambar Garpu Penahan

4.6 Proses PembuatanCover Rangka

Cover ini dibuat dari plat besi dengan tebal 0,8mm. Cara pengerjaannya,

memotong plat dengan ukuran 29cm x 20cm sebanyak dua buah untuk cover depan dan belakang dengan menggunakan cutting plate machine dan gunting plat. Memotong plat dengan ukuran 36cm x 20cm sebanyak dua buah untuk

cover samping. Memotong plat dengan ukuran 40cm x 33cm sebanyak satu

buah untuk cover atas. Kemudian setiap plat di bending pada sisi-sisinya. Pada

cover samping dibor dengan mata bor 22mm untuk tempat poros. Setiap cover dibor dengan mata bor 4mm pada ujung-ujungnya untuk tempat

commit to user

Fungsi dari cover ini adalah agar debu dari proses penghancuran pembalut tidak berterbangan kemana-mana. Cover ini juga menggambarkan penampilan dari mesin ini sehingga dibuat semenarik mungkin.

Gambar 4.6 Gambar Cover Rangka Atas

Gambar 4.7 Gambar Cover Rangka Belakang

commit to user

Gambar 4.9 Gambar Cover Rangka Samping Kiri

4.7 Pembuatan Dudukan Poros Pisau Potong

Dudukan poros pisau potong dibuat dari plat siku dengan ukuran 4cm x 4cm x 4mm. Cara pembuatannya dengan memotong plat siku dengan panjang 330mm sebanyak 2 buah dan memotong plat siku dengan panjang 400mm sebanyak 2 buah. Pada kedua buah plat siku yang panjangnya 400mm dibor untuk tempat baut pada bearing, setiap plat siku dibor sebanyak 2 buah lubang sesuai dengan dudukan baut pada bearing house dengan menggunakan mata bor 10mm. Kemudian penggabungan antar plat dilakukan dengan proses pengelasan menggunakan las lisrik.

Pembuatan dudukan ini berfungsi sebagai penopang dari poros, pisau potong, dan bearing.

commit to user

4.8 Proses Pembuatan Saluran Input

Saluraninput dibuat dari plat dengan tebal 0,8mm. Cara pengerjaannya, plat dipotong menggunakan gunting plat dan dibagi menjadi empat bagian. Setelah digunting plat di bendingdibagian tepi-tepinya. Kemudian antar plat digabungkan menggunakan spot welding hingga membentuk sebuah corong. Saluran ini dibor dengan mata bor 4mm pada tiga tempat untuk tempat

sekrup, kemudian corong dipasang pada rangka.

Saluran ini berfungsi untuk input masuknya pembalut ke pisau potong. Sistem kerjanya yaitu menggunakan gaya gravitasiuntuk menggumpankan pembalut ke pisau potong.

commit to user

4.9 Proses Pembuatan Saluran Output

Prosotan ini dibuat dari plat dengan tebal 0,8mm. Cara pengerjaannya, plat dipotong menggunakan gunting plat dan dibagi menjadi tiga bagian, yaitu dua buah segitiga dan satu buah persegi panjang. Setelah digunting plat kemudian di bendingdibagian tepi-tepinya. Untuk menggabungkan antar plat digunakan

spot weldingdan las listrik pada bagian yang sulit dilas spot. Saluran output ini

kemudian dibor dengan mata bor 4mm pada lima tempat untuk tempat baut, saluran output dipasang pada cover rangka bawah dengan cara dibaut.

Fungsi dari saluran ini adalah sebagai bak penampungan sementara dan sebagai output keluarnya pembalut setelah dicabik-cabik pisau potong. Sistem kerjanya yaitu menggunakan gaya gravitasiuntuk mengeluarkan pembalut yang telah dicabik-cabik oleh pisau potong.

commit to user

4.10 Modifikasi Pisau Potong

Pisau potong ini mengadopsi dari pisau potong serkel yang diameter porosnya diperbesar menjadi 25mm.

Gambar 4.13 Gambar Pisau Potong

4.11 Proses Pembuatan Cover Pulley dan V-Belt

Cover ini dibuat dari plat besi dengan tebal 3mm, lebar profil 2cm sebagai

rangka dan plat dengan tebal 0,8mm sebagai cover. Cara pengerjaannya, memotong plat besi sesuai dengan jarak dan diameter pulley, yaitu sepanjang 120cm sebanyak satu buah. Plat tersebut kemudian dibengkokkan sesuai dengan dimensi pulley dan diberi toleransi ukuran 2cm. Rangka tersebut digunakan untuk membuat jaring-jaring pada plat yang akan digunakan sebagai

cover. Setelah ditandai plat cover dipotong sesuai dengan tanda yang telah

dibuat tadi menggunakan gunting potong. Proses penggabungan antara rangka dengan cover dilakukan dengan proses pengelasan. Setelah itu membuat dudukan baut agar bisa dipasang pada rangka. Dudukan ini dibuat dari plat besi kemudian di las dengan rangka coversebanyak dua buah. Dudukan ini dibor dengan mata bor 8mm, kemudian dipasang dengan rangka mesin dengan menggunakan baut.

Cover ini berfungsi sebagai safetyagar tidak membahayakan bagi operator

commit to user

Gambar 4.14 Gambar Cover Pulley dan V-Belt

4.12 Proses Pengecatan

Proses ini diawali dari pengamplasan dengan menggunakan amplas kasar pada seluruh bagian yang akan dilapisi dengan cat, guna menghilangkan korosi pada permukaannya. Setelah pengamplasan kemudian proses selanjutnya adalah proses pendempulan, proses ini berguna untuk menutup bagian-bagian yang berlubang atau tidak rata seperti pada las an. Setelah kering kemudian dempulan diamplas menggunakan amplas halus. Kemudian benda dicuci menggunakan air yang mengalir supaya bersih. Setelah bersih dan kering benda di poxy untuk memperoleh warna dasar dan agar tidak mudah terkorosi dengan udara sekitar. Setelah kering benda di amplas kembali menggunakan

commit to user

amplas halus supaya benar-benar halus sehingga pada waktu pengecatan juga akan didapatkan hasil yang memuaskan. Setelah di amplas benda di cuci kembali menggunakan air dan dijemur sampai kering. Setelah kering benda kemudian di cat, warna cat untuk cover berwarna putih dan warna cat untuk rangka berwarna biru.

Pengecatan ini berfungsi sebagai pelindung mesin dari korosi udara luar sehingga tidak mudah berkarat. Pengecatan ini juga untuk penampilan dari mesin ini sendiri, sehingga dibuat semenarik mungkin.

4.13 Proses Pengeboran dan Pengetapan Rangka untuk Tempat Sekrup

Untuk mengencangkan cover dengan rangka maka pada rangka di bor. Proses pengeboran rangka ini menggunakan mata bor 3.5mm. Pengeboran rangka disesuaikan dengan lubang pada cover yang telah dibuat. Setelah itu lubang pada rangka di tap menggunakan tap M4 untuk tempat sekrup.

Gambar 4.15 Gambar Rangka yang Dibor

4.14 Proses Perakitan Mesin

Langkah dari proses perakitan mesin adalah sebagai berikut : a. Memasang baut M25 pada poros pisau potong.

b. Menyusun ring penyekat dan pisau potong pada poros secara bergantian.

commit to user

c. Memasang baut M25 sebagai pengencang ring penyekat dan pisau potong pada poros.

d. Memasang kedua buah bearing pada poros.

e. Memasang kedua buah bearing beserta poros pisau potong pada dudukan poros pisau potong dengan cara dibaut.

f. Mengencangkan baut counter pada kedua buah bearing.

g. Memasang garpu penahan pada dudukan pisau potong dan menyettingnya agar pisau potong tidak mengenai garpu penahan tersebut dengan cara dibaut.

h. Memasang saluranoutput dengan cara dibaut pada coverrangka bawah.

i. Memasang saluraninput dengan cara dibaut pada rangka.

j. Memasang pulley pada poros pisau potong, memasang pasak, dan mengencangkan baut counter pada pulley poros pisau potong.

k. Memasang motor penggerak pada dudukan motor penggerak dengan menggunakan baut.

l. Memasang pulley pada motor penggerak, memasang pasak, dan, mengencangkan baut counter pada pulley motor penggerak.

m. Memasang cover rangka samping dan belakang dengan cara di

sekrup pada rangka.

n. Memasang cover bearing dengan cara dibaut dengan cover samping. o. Memasang cover tutup atas rangka dengan cara di sekrup pada

rangka.

p. Memasang cover rangka depan bersamaan dengan coversaluran

output dengan cara di sekrup pada rangka.

q. Memasang v-belt pada pulley poros pisau potong. r. Menggeser motor penggerak pada sisi kendor. s. Memasang v-belt pada pulley motor penggerak.

t. Menggatur kekencangan dari v-belt dengan cara menggeser motor penggerak.

u. Mengencangkan baut pada dudukan motor penggerak.

commit to user

60

BAB V PENUTUP

5.1 Kesimpulan

Dari hasil pembuatan alat penghancur limbah popok dan pembalut, maka proyek akhir ini dapat diambil kesimpulan sebagai berikut :

a) Alat ini telah di buat untuk menghancurkan limbah popok dan pembalut yang telah dibersihkan dan dalam kondisi kering.

b) Material kontruksi yang digunakan pada alat ini adalah profil “L” ST.37 dengan dimensi 40 40 4 mm

c) Untuk system pemotongan menggunakan circular saw dengan diameter 6 inch mengaplikasikan dari pemotongan kayu.

d) Sumber penggerak utama yang digunakan pada alat ini adalah motor bensin 5,5 Hp.

5.2 Saran

Untuk memperlancar dalam proses pengerjaan proyek akhir maka :

a) Peralatan permesinan yang seharusnya lebih lengkap serta jumlah yang cukup untuk mempermudah dalam pengerjaan alat.

b) Kerjasama kelompok dan rasa tanggung jawab setiap individu sangat diperlukan dalam proses pengerjaan proyek akhir ini, agar proyek akhir ini dapat diselesaikan tepat waktu dan memperoleh hasil yang maksimal.