i TUGAS AKHIR

PERANCANGAN

BEJANA TEKAN HORISONTAL

Diajukan Sebagai Persyaratan Untuk Memperoleh Gelar Kesarjanaan Pada Program Strata Satu Jurusan Teknik Mesin

Universitas Mercu Buana

Disusun oleh : MEMET HIKMAT

NIM : 01301142

Jurusan : Teknik Mesin S1

JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA JAKARTA

i LEMBAR PERNYATAAN

Yang bertanda tangan dibawah ini adalah saya;

Nama : Memet Hikmat

NIM : 01301142

Fakultas : Teknologi Industri

Jurusan : Teknik Mesin

Menyatakan dengan sesungguhnya Tugas Akhir yang saya buat ini merupakan hasil karya saya sendiri dan tidak menjiplak karya orang lain, kecuali kutipan-kutipan yang mendukung dan mendasari dari sumber yang disebutkan di daftar pustaka.

Jakarta, Februari 2007 Penulis,

ii LEMBAR PERSETUJUAN

“ PERANCANGAN BEJANA TEKAN HORISONTAL“

Diajukan Sebagai Persyaratan Untuk Memperoleh Gelar Kesarjanaan Pada Program Strata Satu Jurusan Teknik Mesin

Fakultas Teknologi Industri Universitas Mercu Buana

Disusun Oleh : MEMET HIKMAT

NIM : 01301142

Fakultas : Teknologi Industri Jurusan : Teknik Mesin S1

Jakarta, Februari 2007 Telah diperiksa dan disetujui,

Ir. Ruli Nutranta M.Eng. Ir. Ruli Nutranta M.Eng. Ariosuko ST. Kaprodi Mesin Dosen Pembimbing Koordinator TA

iii KATA PENGANTAR

Alhamdulillah, puji syukur penulis panjatkan kehadirat Allah SWT yang telah memberikan berkat rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Penulisan Tugas Akhir yang berjudul “ Perancangan Bejana Tekan Horisontal ”.

Tugas Akhir ini merupakan salah satu syarat yang harus dipenuhi untuk menyelesaikan program Strata Satu (S1) Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Mercu Buana.

Pada hakekatnya keterbatasan Ilmu Pengetahuan dan Kemampuan adalah milik manusia, kesempurnaan hanya milik Allah SWT. Untuk itu penulis menyadari Tugas Akhir ini jauh dari sempurna, harapan penulis kiranya ada masukan yang positif untuk mengurangi kesalahan yang ada.

Dalam penyusunan tugas akhir ini penulis banyak menerima bantuan dari berbagai pihak baik materi maupun pemikiran dan pengetahuan. Oleh karena itu pada kesempatan ini, penulis sampaikan ucapan terima kasih dan penghargaan setinggi-tingginya kepada :

1. Bapak Ir. Ruli Nutranta M.Eng, selaku dosen pembimbing I tugas akhir dan ketua Jurusan Teknik Mesin-UMB.

2. Bapak Ir. Yuriadi Kusuma M.Eng, selaku Dekan Fakultas Teknologi Industri-UMB.

3. Orang tua penulis, Bpk Tarwin dan Ibu Ocah, atas dukungan moral, semangat serta doanya. 4. Ananda Daffa dan Istri Dini Riani Tercinta.

5. Rekan-rekan alumni PKKT-PT Siemens Indonesia-Cilegon, rekan-rekan di PT Selamat Sempurna Tbk., PT Mechatronic Nusantara, PT Sofresid Indonesia serta di PT MMF.

iv 6. Dan semua pihak yang telah turut serta membantu penulisan tugas akhir ini yang tidak dapat

disebutkan satu persatu.

Penulis hanya dapat berharap bahwa Tugas Akhir ini dapat bermanfaat bagi pengembangan ilmu pengetahuan khususnya untuk penulis sebagai titik awal untuk pengembangan kemampuan intelektual penulis di masa depan.

Jakarta, Februari 2007 Penulis,

v A B S T R A K S I

Banyaknya jenis peralatan (equipment) penunjang yang diperlukan untuk memperlancar proses eksplorasi, penyaluran, pengolahan dan juga penyimpanan dalam suatu industri

hydrocarbon, mengakibatkan suatu industri rancang bangun yang berkonsentrasi pada industri kimia pasti akan melibatkan aplikasi ilmu pengetahuan dalam suatu proses industri yang secara khusus terkait dengan konversi suatu material terhadap material lain, baik secara kimia maupun secara phisik. Dalam pemrosesannya akan dibutuhkan suatu sistem pengolahan dan penyimpanan material dengan sekala besar, oleh sebab itu dibutuhkan kontainer dengan konstruksi yang bervariasi, dan sangat dipengaruhi oleh sifat-sifat kimia serta sifat fisik dari material yang akan disimpan atau diolah, jenis pengolahan dan operasi yang akan dilaksanakan terhadap material juga sangat mempengaruhi pemilihan konstruksi kontainer yang akan digunakan. Untuk memproses material yang berupa zat cair (Fluids) dan gas (Gases), konstruksi kontainer yang digunakan adalah Bejana (Vessel). Ketepatan dan ketelitian dalam merancang suatu bejana sangat penting, karena bejana adalah peralatan dasar (Basic Equipment) bagi sebagian besar peralatan proses

(Procces Equipment), yang pada umumnya berhubungan dengan tekanan dan temperatur yang cukup tinggi dalam suatu industi kimia pada umumnya dan khususnya pada industri hydrocarbon.

Metoda yang digunakan dalam merancang bejana tekan ini adalah analisa terhadap tegangan material akibat bentukan (forming/rolling) serta pengelasan, ketebalan material pelat minimum dan maksimum yang dapat diterima oleh shell, head juga nosel.

Berdasarkan analisa dan perhitungan dari perancangan bejana tekan ini adalah jenis bejana tekan horisontal dengan diameter dalam 43,3071 in, panjang shell 332,6288 in dengan kapasitas 512.599,5 in3, material yang digunakan adalah SA-516 Gr60 memenuhi syarat-syarat teknis minimum yang telah ditetapkan.

vi DAFTAR ISI

Halaman

LEMBAR PERNYATAAN i

LEMBAR PERSETUJUAN ii

KATA PENGANTAR iii

ABSTRAKSI v

DAFTAR ISI vi

DAFTAR TABEL x

DAFTAR GAMBAR xi

DAFTAR NOTASI xii

DAFTAR PUSTAKA 70

BAB I PENDAHULUAN 1

I.1 Latar belakang 1

I.2 Maksud dan Tujuan penulisan 2

I.3 Ruang lingkup permasalahan 2

I.4 Pembatasan masalah 3

I.5 Metodologi penulisan 3

I.6 Sistematika penulisan 4

BAB II TINJAUAN PUSTAKA 6

II.1 Mengenal Bejana ( Vessel ) 6

II.2 Macam dan jenis Bejana 6

II.2.1 Bejana Terbuka ( Open Vessel ) 7

II.2.2 Bejana Tertutup ( Closed Vessel ) 8

II.2.2.1 Bejana berbentuk bola ataupun yang telah dimodifikasi

( Spherical or modified spherical vessel ) 9

II.2.2.2 Bejana silindris dengan alas rata dan atap bundar atau berbentuk kerucut ( Cylindrical vessel with flat bottom and conical or

vii II.2.2.3 Bejana silindris dengan ujung-ujung yang dibentuk ( Cylindrical

vessel with formed ends ) 13

II.3 Kekuatan Bahan 15

II.3.1 Tegangan 15

II.3.2 Regangan 16

II.3.3 Diagram Tegangan-Regangan Dengan Karakteristik Batas Lumer 16

II.3.4 Hukum Hook 17

II.4 Bejana Tekan ( Pressure vessel ) 18

II.4.1 Fungsi Bejana Tekan 18

II.4.2 Komponen-komponen pada bejana tekan 19

II.4.2.1 Komponen Utama 20

II.4.2.1.1 Dinding Bejana ( Shell ) 20

II.4.2.1.1.1 Perhitungan ketebalan minimum dinding shell

berdasarkan perhitungan teoritis 21

II.4.2.1.1.2 Perhitungan tekanan ( stress ) pada dinding ( shell )

silinder 23

II.4.2.1.1.3 Perhitungan ketebalan dan tekanan pada dinding silinder

(Shell) berdasarkan standart ASME Section VIII div 1 24 II.4.2.1.1.4 Perhitungan Volume dinding silinder ( Shell ) 25

II.4.2.1.1.5 Perhitungan luas permukaan dinding silinder ( Shell ) 26

II.4.2.1.2 Penutup Bejana ( Head ) 27

II.4.2.1.2.1 Bola atau Setengah Bola ( Sphere or Hemispherical Head) 28 II.4.2.1.2.2 Setengah Elips ( Ellipsoidal Head ) 29

II.4.2.1.2.3 Kerucut atau Tirus ( Cone or Conical Head) 31 II.4.2.1.2.4 Lekukan ASME atau bentuk Pinggan (ASME Flanged or

Dished head) atau Torispherical Head. 32

II.4.2.1.3 Nosel (Nozzle) 35

II.4.2.1.3.1 Perhitungan Proyeksi Nosel pada silinder 37 II.4.2.1.3.2 Perhitungan Pelat Penguat nosel ( Reinforcement pad ) 38

viii II.4.2.2 Komponen Aksesoris atau Tambahan 39

II.4.2.2.1 Pelat Pengangkat (Lifting Lug) 39

II.4.2.2.2 Ring Penguat (Stiffening Ring) 40

II.4.2.2.3 Jaket (Jacket) 40

II.4.2.2.4 Penyangga (Support) 41

II.4.2.2.4.1 Saddle Support 42

II.4.2.2.4.2 Leg Support 42

II.4.2.2.4.3 Lug Support 43

BAB III DATA PERANCANGAN 44

III.1 Karakteristik Umum 44

III.2 Isi : Kondesat + Air + Gas 45

III.3 Bejana ( Vessel ) 45

BAB IV ANALISA DAN PERHITUNGAN 47

IV.1 Perhitungan pada Shell 47

IV.1.1 Analisa perhitungan tegangan pada Shell akibat bentukan 47 IV.1.2 Analisa perhitungan ketebalan minimum dan tekanan maksimum

yang dapat diterima Shell 48

IV.2 Perhitungan pada Head 51

IV.2.1 Analisa perhitungan ketebalan minimum dan tekanan maksimum

yang dapat diterima Head 51

IV.3 Perhitungan Dimensi Head dan Shell 53

IV.3.1 Perhitungan Volume Elipptical 2:1 Head 53

ix

IV.3.3 Perhitungan panjang Shell 54

IV.3.4 Perhitungan luas permukaan ( Surface area ) shell 55

IV.4 Perhitungan pada Nozel 56

IV.4.1 Dimensi Flange 57

IV.4.2 Perhitungan pipa leher nosel ( Nozzle Neck Pipe ) 59 IV.4.2.1 Perhitungan ketebalan minimum Pipa leher nosel

( Nozzle Neck Pipe ) 60

IV.4.3 Perhitungan pelat penguat ( Reinforcement pad ) 63 IV.5 Penentuan posisi Nosel terhadap bejana tekan berdasarkan

fungsinya. 66

BAB V KESIMPULAN DAN SARAN 67

V.1 Kesimpulan Hasil Perhitungan Mekanikal Pada Bejana Tekan 67

V.2 Saran 69

x DAFTAR TABEL

Tabel : Halaman

1. Nilai faktor pengali “ M “ 31

2. Volume of Shell and Head 50

3. Dimensi Flange untuk pembebenan 150 lb 54

4. Chemical Requirements for material A 516 ( Carbon Steel ) 56 5. Chemical Requirements for material A 106 ( Carbon Steel seamless pipe ) 56 6. Perbandingan ketebalan pipa standar dengan ketebalan pipa min yang

xi DAFTAR GAMBAR

Gambar Halaman

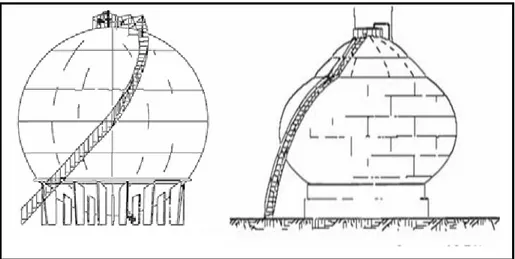

1. Bejana berbentuk bola ( Spherical ) dan Jenis Noded Spherical………. 9

2. Dua buah Multisphere sebagai bejana penyimpanan Nitrogen dengan dengan tekanan kerja dibawah 400 lb per sq in……… 10

3. Tangki penyimpanan bahan bakar (bensin) kapasitas 20.000 bbl, dirancang untuk menerima tekanan kerja 2 ½ lb per sq in……… 11

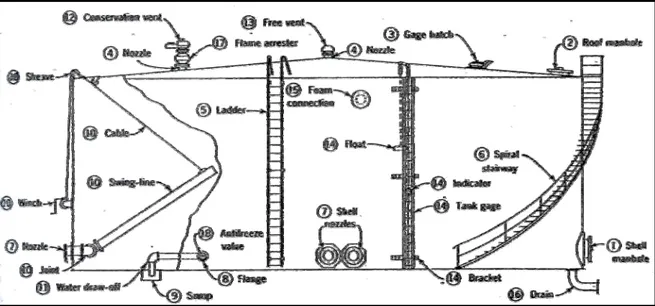

4. Bejana silindris dengan alas rata dan atap mengambang berbentuk kerucut (Cylindrical vessel with flat bottom and conical floating roof)... 12

5. Bejana silindris horisontal dengan ujung-ujung yang dibentuk (Horizontal cylindrical l vessel with formed ends)... 13

6. Bejana jenis Field-ereccted dengan dasar dan atap berbentuk kerucut, yang mempunyai diameter hingga 30 ft... 14

7. Contoh Bejana Tekan Horisontal (Horizontal Pressure Vessel)... 18

8. Komponen utama dan komponen tambahan pada bejana tekan... 20

9. Beberapa bentuk Head yang umum digunakan... 27

10. Beberapa posisi nosel pada bejana tekan yang akan diinstalasikan dengan jaringan pipa... 35

11. Beberapa jenis Nosel atau flange yang umum digunakan... 36

12. Beberapa lokasi manhole pada bejana tekan yang disesuaikan dengan akses perawatan pada suatu platform... 37

13. Beberapa bentuk dan lokasi Pelat pengangkat (lifting lug) pada bejana tekan 40 14. Bejana Tekan tanpa dilengkapi dengan Stiffening Ring dan Bejana Tekan yang dilengkapi dengan Stiffening Ring... 40

15. Bejana Tekan dengan Jacket pelindung panas... 41

16. Bejana Tekan Horisontal dengan penyangga jenis Saddle... 42

17. Bejana Tekan Vertikal dengan penyangga jenis Leg... 43

xii DAFTAR NOTASI

A = Luas area penguat yang diperlukan, in2

A1 = Luas area penguat yang tersedia akibat kelebihan pada shell, in2

A2 = Luas area penguat yang tersedia akibat kelebihan pada pipa leher nosel, in2

A3 = Luas area penguat yang tersedia pada proyeksi dalam, in2

A4 = Luas area penguat pada potongan pengelasan, in2

Ap1 = Luas permukaan 1

Ap2 = Luas permukaan 2

Apstd = Luas standar pelat yang tersedia, in2

Ashell = Luas area permukaan kulit dinding bejana( surface area ), in2

At = Luas pelat yang diperlukan, in2

C.A = Nilai korosi yang terjadi ( Corrosion Allowance ), in D = Diameter nominal, in

Di = Diameter dalam ( inside diameter ), in

DiCA = Di + 2CA , ( inside diameter CA incl ), in

Dip = Diameter dalam pipa leher nosel, in

Do = Diameter luar ( outside diameter ), in

E = effisiensi sambungan ( joint efficiency ) Ip = Proyeksi dalam ( internal projection ), in

l = Panjang dinding bejana ( shell ), in

Li = Radius dalam kubah ( inside crown radius ), in

LiCA = Li + CA ,( inside crown radiusCA incl ), in

Lo = Radius luar kubah ( outside crown radius ), in

xiii P = Tekanan dalam perancangan ( internal design pressure ), psi

Pmax = Tekanan kerja maximum yang diijinkan ( maximum allowable working pressure ), psi

r = Radius dalam knucle ( inside knucle radius ), in Ri = Jari-jari dalam ( inside radius ), in

RiCA = Ri + CA , ( inside radius CA incl ), in

Rin = Jari-jari dalam nosel, in

Rp = Jari-jari dalam pipa leher nosel, in

ro = Radius luar nosel, in

S = Nilai tegangan material ( material stress value ), psi S 1 = Longitudinal stress, psi

S 2 = Circumferential ( hoop ) stress, psi

tca = Ketebalan dinding shell, corrosion allowance termasuk, in

tmin = Ketebalan minimum yang diperlukan, in

tnom = Ketebalan nominal,in

tpad = Tebal pelat penguat, in

Vhead = Volume / kapasitas penutup ( head ), in3

BAB I PENDAHULUAN

I.1 Latar belakang

Banyaknya jenis peralatan (equipment) penunjang yang diperlukan untuk memperlancar proses eksplorasi, penyaluran pengolahan dan juga penyimpanan dalam suatu industri

hydrocarbon, mengakibatkan suatu industri rancang bangun yang berkonsentrasi pada industri kimia pasti akan melibatkan aplikasi ilmu pengetahuan dalam suatu proses industri yang secara khusus terkait dengan konversi suatu material terhadap material lain, baik secara bahan kimia maupun secara phisik. Dalam pemrosesannya akan dibutuhkan suatu sistem pengolahan dan penyimpanan material dengan sekala besar, oleh sebab itu dibutuhkan kontainer dengan konstruksi yang bervariasi, dan sangat dipengaruhi oleh sifat-sifat kimia serta sifat fisik dari material yang akan disimpan atau diolah, jenis pengolahan dan operasi yang akan dilaksanakan terhadap material juga sangat mempengaruhi pemilihan konstruksi kontainer yang akan digunakan. Untuk memproses material yang berupa zat cair (Fluids) dan gas (Gases), konstruksi kontainer yang digunakan adalah Bejana (Vessel). Beberapa peralatan proses yang digunakan merupakan suatu Bejana yang telah dimodifikasi dan disesuaikan dengan fungsi yang diperlukan dari suatu unit peralatan proses agar dapat digunakan untuk melaksanakan suatu proses pengolahan atau penyimpanan.. Sebagai contoh, sebuah ruang penyulingan atau penyerapan akan ditambahkan pada suatu bejana yang memproses dan bersentuhan dengan uap air; sebuah mesin pemindah panas (Heat Exchanger) akan dipertimbangkan menggunakan bejana yang sesuai dengan proses perpindahan panas yang diperlukan pada sepanjang dinding Tube; dan untuk mendapatkan suatu fungsi Evaporator maka akan dirancang suatu Bejana yang memiliki pemindah panas yang dikombinasikan dengan ruangan pelepas uap air. Ketepatan dan ketelitian dalam merancang suatu bejana sangat penting, karena bejana adalah peralatan dasar (Basic Equipment) bagi sebagian besar peralatan proses (Procces Equipment), yang pada

umumnya berhubungan dengan tekanan dan temperatur yang cukup tinggi dalam suatu industi kimia pada umumnya dan khususnya pada industri hydrocarbon .

I.2 Maksud dan Tujuan penulisan

Secara umum maksud dan tujuan yang ingin dicapai adalah agar dapat menerapkan ilmu yang berhubungan dengan mata kuliah teknik mesin yang telah didapatkan selama kuliah di Universitas Mercu Buana-Jakarta.

Tujuan khusus dari perancangan bejana tekan ( pressure vessel ) ini ialah agar didapatkan suatu bejana tekan yang sesuai dengan parameter – parameter yang ditentukan yang sesuai dengan standar ASME Section VIII pada suatu proses produksi pada industri. Metoda perhitungan dapat dijadikan sebagai dasar perancangan bejana tekan yang sesuai dengan standar

ASME Section VIII , serta parameter - parameter yang ditentukan.

I.3 Ruang lingkup permasalahan

Dalam perancangannya, bejana tekan (pressure vessel) memiliki standar yang harus digunakan, seperti ASME Section VIII , serta parameter-parameter atau spesifikasi yang telah ditetapkan sebelumnya oleh perusahaan yang akan menggunakan bejana tekan tersebut.

Banyak elemen – elemen yang harus diperhatikan dalam merancang suatu bejana tekan

(pressure vessel), seperti, ketebalan dinding bejana tekan, diameter, panjang, dan juga fluida yang akan di proses, hal tersebut berhubungan dengan adanya parameter – parameter tekanan dalam (internal forces), tekanan luar (external forces) dan juga gaya – gaya (forces) yang berada di dalam dan diluar dari bejana tekan tersebut.

Perancangan bejana tekan (pressure Vessel) harus diperhatikan secara cermat, agar tidak mengalami hal – hal yang terjadi di luar aturan saat suatu proses produksi berlangsung. Perancangan bejana tekan ini akan sangat dipengaruhi oleh suhu kerja dan tekanan kerja dari materi yang akan diproses. Pemilihan material dan bentuk bejana tekan yang tepat dan semua

parameter tersebut harus diperhatikan secara cermat agar proses instalasi dan konstruksi sesuai dengan spesifikasi yang diinginkan.

I.4 Pembatasan masalah

Dalam perancangan bejana tekan ini, penulis akan mengacu pada perancangan bejana tekan jenis horisontal, dimana data – data pendukung telah mendapat persetujuan dari departement terkait, data – data tersebut sesuai dengan spesifikasi materi yang akan diproses dalam bejana tekan tersebut, spesifikasinya adalah :

• Bejana tekan yang dirancang adalah Bejana silindris horisontal yang memiliki fungsi sebagai Sump Tank dengan tekanan kerja P=1 atm

• Data teknik untuk Bejana tekan (pressure vessel), seperti temperatur operasi, temperatur perancangan, tekanan operasi, tekanan perancangan, tekanan Hydrotest, corrosion allowance, effisiensi sambungan, telah diperoleh sebelumnya. Proses perancangan telah disiapkan semua data teknik yang dibutuhkan.

• Data teknik Fluida, seperti, kerapatan fluida , z factor, viskositas dan flow rate telah diperoleh sebelumnya.

• Contoh hitungan perancangan yang diterapkan berdasar pada data-data yang telah ditentukan dan sudah ada.

• Penulisan dan penggunaan rumus, digunakan rumus praktis yang telah diaplikasikan dalam industri hydrocarbon dan telah distandarkan dalam kode ASME Section VIII div 1

• Standart kode material yang dipakai adalah ASME Section VIII div 1 for pressure vessel.

I.5 Metodologi penulisan

Dalam menyusun tugas akhir ini penulis menggunakan beberapa metoda penyusunan, antara lain :

1. Studi Kepustakaan, yaitu mencari literatur yang berhubungan tentang Bejana Tekan 2. Teori yang didapat selama mengikuti kuliah di Universitas Mercu Buana-Jakarta dan

pengalaman yang didapat penulis selama bekerja di berbagai perusahaan. 3. Berdiskusi dengan ahli – ahli di bidang perancangan bejana tekan . 4. Pencarian data:

Data-data yang digunakan merancang Pressure Vessel dalam tugas akhir ini adalah : - Tekanan kerja Pressure Vessel

- Suhu perencanaan dan suhu operasi - Material teknik Pressure Vessel

- Beban dari dalam, seperti kondisi operasi, hydrotest,dll - Dll

- I.6 Sistematika penulisan

Sistematika penulisan tugas akhir Perancangan Bejana Tekan ( Pressure Vessel ) akan dijabarkan dalam 5 bab, untuk memberikan penjelasan dan penyelesaian yang tepat.

Bab I PENDAHULUAN

Bab ini menguraikan latar belakang masalah , ruang lingkup permasalahan, batasan masalah, tujuan penulisan, metode penyelesaian dan analisa serta sistematika penulisan.

Bab II TINJAUAN PUSTAKA

Bab ini menguraikan teori dasar dari Bejana (Vessel) serta memperkenalkan lebih dalam apa yang dinamakan bejana mulai dari fungsi, jenis – jenis atau klasifikasi bejana, dan komponen – komponennya. Dalam Bab ini juga akan dijabarkan mengenai pola perancangan untuk sebuah bejana tekan.yang mana akan

diaplikasikan untuk merancang bejana tekan (pressure vessel) sesuai dengan standar ASME Section VIII div 1.

Bab III DATA PERANCANGAN

Bab ini menguraikan data-data yang menjadi dasar perancangan, dan mencakup pada penentuan parameter – parameter yang diperlukan.

Bab IV ANALISA DAN PERHITUNGAN

Bab ini menguraikan perhitungan untuk merancang bejana tekan (pressure vessel) sesuai dengan standar ASME Section VIII div 1.

Bab V KESIMPULAN

Bab ini berisikan tentang kesimpulan akhir dari hasil pembahasan yang dilakukan terhadap objek survey yaitu Bejana Tekan.

BAB II

TINJAUAN PUSTAKA

II.1 Mengenal Bejana (Vessel)

Bejana (Vessel) adalah peralatan dasar (Basic Equipment) bagi sebagian besar peralatan proses (Procces Equipment). Beberapa peralatan proses yang digunakan merupakan suatu bejana yang telah dimodifikasi dan disesuaikan dengan fungsi yang diperlukan dari suatu unit peralatan proses agar dapat digunakan untuk melaksanakan suatu proses pengolahan atau penyimpanan. Sebagai contoh, sebuah sebuah ruang penyulingan atau penyerapan akan ditambahkan pada suatu bejana yang memproses dan bersentuhan dengan uap air; Sebuah mesin pemindah panas

(Heat Exchanger) akan dipertimbangkan menggunakan bejana yang sesuai dengan proses

perpindahan panas yang diperlukan pada sepanjang dinding Tube; dan untuk mendapatkan suatu fungsi Evaporator maka akan dirancang suatu bejana yang memiliki pemindah panas yang dikombinasikan dengan ruangan pelepas uap air.

.

II.2 Macam dan jenis bejana

Pada umumnya langkah awal dari perancangan suatu bejana adalah penentuan jenis bejana yang paling sesuai dengan proses yang akan dilakukan. Faktor utama yang mempengaruhi pemilihan suatu bejana adalah :

- Fungsi dan lokasi dari penempatan bejana - Sifat Fluida yang akan di proses

- Suhu dan Tekanan operasi

- Volume penyimpanan yang diperlukan atau kapasitas proses yang akan dikerjakan Secara umum, bejana dapat diklasifikasikan berdasarkan bentuk geometrinya,:

2) Bejana Tertutup (Closed Vessel)

a) Bejana berbentuk bola ataupun yang telah dimodifikasi (Spherical or modified spherical vessel).

b) Bejana silindris dengan alas rata dan atap bundar atau berbentuk kerucut

(Cylindrical vessel with flat bottom and conical or domed roof)

c) Bejana silinder vertikal dan horisontal dengan ujung-ujung yang dibentuk

(Vertical cylindrical and horizontal vessel with formed ends)

Masing-masing jenis bejana secara umum berfungsi sebagai bejana penampung / penyimpan dan juga sebagai bejana pemroses fluida. Cakupan fungsi dari beberapa bejana akan saling tumpang tindih, sehingga hal ini mempersulit dalam menentukan kalsifikasi berdasarkan fungsinya.

Sangat mungkin untuk menandai adanya pengelompokan kondisi secara umum dalam beberapa penggunaan pada jenis bejana yang sering digunakan.

II.2.1 Bejana Terbuka (Open Vessel)1

Bejana Terbuka (Open Vessel) digunakan untuk menyimpan ataupun memproses cairan atau fluida yang tidak mengandung racun dan tidak terlalu berharga dengan kapasitas yang besar, seperti air asin dan larutan lain yang mengandung air, dan sangat memungkinkan untuk disimpan dalam kolam, di dalam tanki baja terbuka, tanki kayu, atau tangki penyimpanan yang terbuat dari beton.

Bejana terbuka juga digunakan sebagai : • Tanki perantara antar operasi

• Sebagai tong untuk proses perantara dimana material dicampur dan diaduk • Tanki pengendapan

• Reaktor kimia

• Reservoir, dan lain-lain

Dengan kapasitas dan konstruksi yang sama, bejana terbuka lebih murah dibandingkan dengan bejana tertutup. Pemilihan penggunaan bejana terbuka atau tertutup juga dipengaruhi oleh fluida dan proses yang akan dilakukan.

II.2.2 Bejana Tertutup (Closed Vessel)2

Bejana Tertutup (Closed Vessel) di gunakan untuk menyimpan atau memproses cairan atau fluida yang mengandung bahan kimia yang dapat membahayakan, cairan asam, cairan mudah terbakar seperti pada proses pengolahan minyak bumi, atau berupa gas dalam kondisi penyimpanan (akan dimanfaatkan kembali), dan jika tekanan yang diperlukan dalam proses penyimpanan atau proses pengolahan lebih besar ataupun lebih kecil dari tekanan atmosfir, dalam artian lain, ada perbedaan tekanan maka suatu sistem tertutup sangat pasti akan diperlukan.

Bejana jenis ini banyak di gunakan pada industri pengolahan minyak dan industri kimia. Bejana tertutup dapat di kelompokan menjadi 3 pengelompokan,yaitu :

1. Spherical or modified spherical vessel, (bejana berbentuk bola ataupun yang telah dimodifikasi)

2. Cylindrical vessel with flat bottom and conical or domed roof, (bejana silindris dengan alas rata dan atap bundar atau berbentuk kerucut)

3. Cylindrical Vessel with Formed Ends, (bejana silindris dengan ujung-ujung yang dibentuk)

II.2.2.1 Bejana berbentuk bola ataupun yang telah dimodifikasi (Spherical or

modified spherical vessel)3

Untuk menyimpan fluida dengan volume yang besar dengan tekanan di bawah tekanan moderat pada umumnya kontainer dibuat berbentuk Bola atau Spheroid (Gambar 2.1).

Dalam penggunaannya, kapasitas dan tekanan yang dapat diatasi oleh bejana jenis ini lebih bervariasi. Kapasitas terbentang dari 1000 sampai 25.000 bbl, dan tekanan terbentang dari 10 lb per sq in hingga 200 lb per sq in. dengan dimensi yang bervariasi pula, mulai dari yang kecil hingga yang memiliki dimensi lebih besar.

Gambar 2.1 . Bejana penyimpanan berbentuk bola (Spherical) dan Jenis Noded Spheroida4

Jika sejumlah gas harus disimpan dalam ruang bertekanan, maka volume penyimpanan yang diperlukan akan berbanding terbalik dengan tekanan penyimpanan. Secara umum tangki berbentuk bola lebih hemat dan ekonomis untuk volume yang besar serta penyimpanan dengan tekanan operasi kecil. Pada tekanan penyimpanan yang lebih tinggi, volume gas harus dikurangi, dan oleh karena itu, bejana penyimpanan berbentuk

3 Lloyd E. Brownell and Edwin H. Young, Equipment Design.1959, hal4 4 CE Natco ,GPSA electronic data book

silindris akan lebih ekonomis untuk digunakan. Ketika massa gas yang harus ditangani tidak terlalu besar (kecil), ada suatu keuntungan didalam penggunaan bejana penyimpanan silindris, hal ini disebabkan biaya fabrikasi merupakan salah satu faktor yang menentukan dalam pemilihan jenis bejana dan biaya fabrikasi bejana silindris kecil lebih dibanding bejana berbentuk bola dengan dimensi dan kapasitas yang sama.

.

Gambar 2.2 Dua buah multispheres sebagai bejana penyimpanan nitrogen dengan tekanan kerja dibawah 400 lb per sq in 5

Untuk beberapa kasus, faktor ekonomi ini dapat disiasati dengan menggunakan bejana berbentuk bola yang telah dimodifikasi, seperti dua buah multispheres yang dirancang sebagai bejana untuk menyimpan gas nitrogen pada tekanan kerja 400 lb per sq in (gambar 2.2). Bejana berbentuk bola yang telah dimodifikasi juga digunakan untuk penyimpanan dalam volume besar dibawah tekanan moderat. Sebuah bejana Ellipsoidal besar (Gambar 2.3) telah dibangun untuk menyimpan 55,000 bbl fluida pada tekanan 75 lb per sq in. Bejana paling besar untuk menyimpan Fluida bertekanan adalah tangki semi-ellipsoidal, yang mana telah dibuat untuk menyimpan 120,000 bbl fluida pada tekanan 2½ lb per sq in. ketika kapasitas dari suatu bejana ditingkatkan, tekanan yang dapat diatasi

dalam kondisi aman oleh bejana tersebut (tanpa konstruksi pendukung/penguat) akan berkurang.

Gambar 2.3 20.000 bbl tangki penyimpanan bahan baker (bensin), dirancang untuk mengatasi tekanan kerja 2 ½ lb per sq in 6

II.2.2.2 Bejana silindris dengan alas rata dan atap bundar atau berbentuk kerucut

(Cylindrical vessel with flat bottom and conical or domed roof)7

Bentuk rancangan yang paling ekonomis untuk suatu bejana tertutup yang beroperasi pada tekanan atmosfir adalah tangki silindris vertikal dengan suatu atap berbentuk kerucut dan suatu alas datar/rata yang berpijak secara langsung pada permukaan yang padat dari suatu pondasi terdiri atas pasir, kerikil, atau serpihan batu karang.

Untuk suatu kondisi dimana gaya grafitasi digunakan sebagai bagian dari proses, tangki diangkat dari permukaan tanah dan bagian alas tangki akan disanggah oleh suatu kolom dengan balok baja atau balok kayu yang disilangkan. Dinding silindris, alas rata dan atap kerucut dilengkapi dengan lubang pernapasan atau ventilasi, hal ini diperlukan untuk mengatasi adanya perubahan tekanan sebagai akibat dari fluktuasi temperatur dan volume yang terjadi dalam tangki tersebut. Tangki/bejana dengan garis tengah hingga 24 ft dapat ditutup dengan atap tanpa penyanggah tambahan; Untuk tangki/bejana dengan garis tengah lebih besar, hingga 48 ft, pada umumnya memerlukan sedikitnya satu kolom pusat sebagai penyangga. Sedangkan untuk tangki/bejana dengan garis tengah lebih besar dari 48 ft

6 Lloyd E. Brownell and Edwin H. Young, Equipment Design.1959 hal5 7 Lloyd E. Brownell and Edwin H. Young, Equipment Design.1959, hal3

selalu dirancang memiliki kolom penyangga lebih dari satu atau dengan suatu atap yang mengapung atau ponton yang dapat bergerak naik-turun mengikuti tinggai permukaan cairan dalam bejana itu.

Gambar 2.4 Bejana silindris dengan alas rata dan atap mengambang berbentuk kerucut (Cylindrical vessel with flat bottom and conical floating roof)8

Secara umum, tangki/vessel dengan atap berbentuk kerucut sangat terbatas penggunaannya, hal ini dikarenakan tekanan operasi yang dianjurkan tidak melebihi tekanan atmosfir. Jika atap bundar digunakan maka tekanan kerja yang dapat diterima antara 2 1/2 sampai 15 lb/sq in, dan pada kondisi ini penggunaan alat kontrol tekanan sangat dianjurkan. Secara umum Bejana ini memiliki garis tengah yang lebih kecil dan lebih tinggi jika dibandingkan dengan tangki / bejana beratap kerucut untuk kapasitas penyimpanan atau pengolahan yang sama.

II.2.2.3 Bejana silindris dengan ujung-ujung yang dibentuk (Cylindrical Vessel with

Formed Ends)9

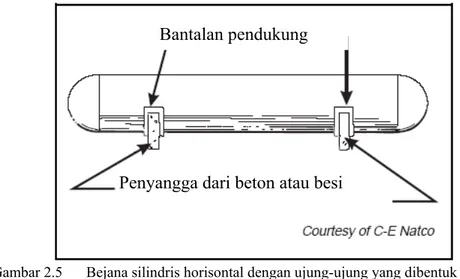

Gambar 2.5 Bejana silindris horisontal dengan ujung-ujung yang dibentuk

(Horizontal cylindrical l vessel with formed ends)10

Bejana silindris tertutup dengan ujung yang dibentuk pada kedua-duanya, seperti yang diilustrasikan pada gambar 2.5, digunakan jika tekanan uap air dari fluida yang disimpan memerlukan suatu rancangan yang lebih kuat. Bejana jenis ini disebut bejana tekan, karena pada pengoperasiannya baik sebagai bejana penyimpanan ataupun bejana pemrosesan akan terjadi atau diperlukan perbedaan tekanan antara lingkungann luar dan dalam bejana. Standar-standar yang harus dicapai dan merupakan syarat mutlak dari suatu perancangan sebuah bejana jenis ini telah ditentukan dan terus dikembangkan oleh

American Petroleum Institute (API) dan American Society of Mechanical Engineers (ASME) yang akan menjadi dasar utama bagi perancangan bejana tersebut. Bejana ini pada umumnya memiliki garis tengah kurang dari 12 ft. Akan tetapi pada bejana dengan jenis

Field-Erected, (gambar 2.6), Diameter bejana dapat dibuat hingga 35 ft dengan panjang yang dapat dibuat hingga mencapai 200 ft .

9 Lloyd E. Brownell and Edwin H. Young, Equipment Design.1959, hal 4 10CE Natco ,GPSA electronic data book

Bantalan pendukung

Gambar 2.6 Bejana jenis Field-ereccted dengan dasar dan atap berbentuk kerucut, yang mempunyai diameter hingga 30 ft.11

Berbagai bentuk geometris digunakan untuk menutup akhir/ujung-ujung dari bejana silindris. Bentuk geometris yang digunakan tersebut meliputi :

• Bola (Spherical),

• Mangkuk ellips (elliptical-dished), • (Torispherical),

• Mangkuk standar (Standart-Dished), • Kerucut (Conical), dan

• (Toriconical) .

Karena tujuan yang khusus, ujung rata/flat digunakan untuk menutup bejana terbuka. Bagaimanapun, ujung rata jarang digunakan untuk bejana besar. Untuk tekanan yang tidak tercakup dalam kode ASME, bejana akan dibuat dengan ujung berbentuk mangkuk standar, sedangkan bejana yang mempunyai kode konstruksi pada umumnya akan dirancang dengan menggunakan bentuk yang telah ditetapkan dalam standar ASME,

seperti bentuk (ASME-dished) atau mangkuk ellips (elliptical-dished). Bentuk yang paling umum untuk penutup bejana bertekanan adalah mangkuk yang berbentuk ellips.

Kebanyakan peralatan proses pada industri kimia dan petrokimia, seperti, kolom-sulingan, desorbers, peredam, scrubbers, Heat exchangers, pressure-surge tank, dan

separator, termasuk bejana silindris tertutup dengan akhir yang dibentuk sejenis atau berbeda.

II.3 Kekuatan Bahan

Kekuatan bahan adalah tahanan suatu bahan dalam melawan perubahan oleh suatu gaya luar.

II.3.1 Tegangan

Jika sebuah benda padat berada dalam keadaan setimbang tetapi dipengaruhi gaya-gaya yang berusaha menarik, menggeser, atau menekannya maka bentuk benda itu akan berubah. Jika benda kembali kebentuknya semula bila gaya-gaya dihilangkan, benda dikatakan elastik. Kebanyakan benda adalah elastik terhadap gaya-gaya sampai ke suatu batas tertentu yang dinamakan batas elastik. Jika gaya-gaya terlalu besar dan batas elastik dilampaui, benda tidak kembali ke bentuknya semula tetapi secara permanen berubah bentuk. Rasio gaya F terhadap luas penempang A dinamakan tegangan tarik12:

A F z = σ ( 2.1 ) Ket: z σ = Tegangang, lb/in2 F = Gaya beban, lb A = Luas penampang, in2

II.3.2 Regangan

Akibat gaya-gaya yang bekerja pada suatu benda berusaha meregangkan benda tersebut maka terjadi perubahan fraksional pada panjang benda ΔL/L adalah dinamakan regangan13: % 100 x L L Δ = ε ( 2.2 ) Ket: ε = Regangan, % L Δ = Perbedaan panjang, in L = Panjang awal, in

II.3.3 Diagram Tegangan-Regangan Dengan Karakteristik Batas Lumer

Berikut ini adalah contoh diagram tegangan dan regangan untuk baja konstruksi.

Gambar 2.7 Diagram Tegangan-regangan baja konstruksi

Batas proporsionalitas (titik P) menunjukkan akhir hubungan dari proporsional tegangan dan regangan. Pada beban dibawah titik P pertambahan tegangan dan regangan adalah sebanding. Karenanya kurva grafik ini mulai dari titik nol berupa suatu garis lurus (garis lurus hukum hook). Setelah pembebanan berakhir bahan ini kembali seperti bentuk semula. Tegangan-tegangan yang diijinkan untuk penentuan ukuran komponen hanya dalam daearah garis lurus proporsional (sampai titik P)

Batas elastisitas (titik E) adalah jika bahan tersebut dibebani sedikit diatas titik P sampai titik E, maka timbul regangan elastis kecil hanya 0,001%

Batas lumer (titik S) adalah jika bahan tersebut dibebani lebih lanjut melewati titik E sampai titik S mulailah daerah perubahan bentuk bahan (plastis). Diatas titik E timbul perubahan bentuk tetap. Kurva ini membuat suatu patokan pada titik S, batang uji akan menjadi panjang, bahan muali lumer tanpa penambahan beban. Pada daerah perubahan bentuk tetap (setelah titik P) tegangan yang tersedia tidak dapat dipakai untuk menentukan ukuran kekuatan bahan.

Batas kekuatan tarik (titik B) adalah jika tegangan meningkat sampai suatu nilai tertinggi. Disebut juga kekuatan tarik Rm.

Batas putus (titik Z) adalah jika bahan dibebani melebihi kekuatan tarik tertingginya , maka batang uji secara nyata mengecil dan bebannya berkurang sampai batang uji tersebut putus.

II.3.4 Hukum Hook

Pada grafik diatas sampai dengan titik P menunjukkan bahwa regangan berubah secara linear dengan tegangan adalah dikenal sebagai hukum Hook. Rasio tegangan terhadap regangan dalam daerah linear grafik adalah konstanta yang dinamakan Modulus Young14:

E = ε σz

( 2.3 )

Ket:

E = Modulus young, lb/in2 σz = Tegangan, lb/ in2

ε = Regangan, %

Melalui percobaan tarik seperti diatas dapat ditemtukan nilai tegangan dan regangan suatu logam dan dengan membandingkan nilai-nilai ini dapat ditentukan kualitas logam tersebut.

II.4 Bejana Tekan (Pressure Vessel)

Bejana tekan adalah suatu komponen yang memiliki ruang dengan tekanan yang relatif tinggi (seperti suatu kontainer silindris atau berbentuk bola) yang mempunyai suatu potongan melintang lebih besar dari tabung atau pipa yang dihubungkan15. Gambar 2.7 mengilustrasi kan contoh bejana tekan horisontal

Gambar 2.8 Contoh Bejana Tekan Horisontal (Horizontal Pressure Vessel)16 II.4.1 Fungsi Bejana Tekan

Sesuai dengan bentuknya, Bejana tekan berfungsi sebagai media penyimpanan atau pemrosesan cairan atau fluida yang mengandung bahan kimia yang dapat membahayakan seperti :

15ES and H manual 2000, Pressure vessel and System Design. UCRL-MA hal 44 16Mechanical Engineer, PT. SOFRESID INDONESIA

• Cairan asam,

• Cairan mudah terbakar seperti pada proses pengolahan minyak bumi, • Gas dalam kondisi penyimpanan (akan dimanfaatkan kembali),

• Dan jika tekanan yang diperlukan dalam proses penyimpanan atau proses pengolahan lebih besar dari tekanan atmosfir

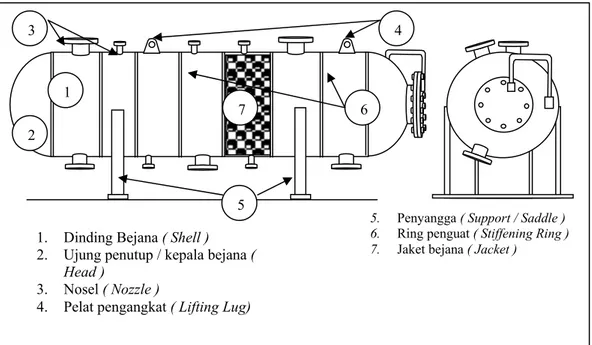

II.4.2 Komponen – komponen pada bejana tekan

Komponen pada bejana tekan dapat di klasifikasikan menjadi 2 bagian, yaitu: 1. Komponen utama :

1. Dinding bejana (Shell)

2. Ujung Penutup / kepala bejana (Head)

3. Nosel (Nozzle)

2. Komponen Asesoris atau tambahan :

1. Pelat Pengangkat (Lifting Lug) 2. Penyangga (Support / Saddle) 3. Ring penguat (Stiffening Ring) 4. Jaket (Jacket)

Gambar 2.9 Komponen utama dan komponen tambahan pada bejana tekan

Komponen-komponen pendukung yang terdapat pada bejana tekan akan disesuaikan dengan fungsi khusus dari Bejana Tekan tersebut.

II.4.2.1 Komponen Utama

Komponen utama adalah komponen dasar yang membentuk bejana tekan sehingga dapat berfungsi dengan benar sesuai tujuan dasar dari suatu perancangan bejana tekan

II.4.2.1.1 Dinding Bejana ( Shell )

Komponen terbesar pada sebuah bejana adalah Shell, yaitu dinding utama dari sebuah Bejana atau dapat juga disebut sebagai badan bejana yang berfungsi sebagai tempat kedudukan nosel dan juga komponen lainnya, selain itu shell juga sebagai pembentuk utama bejana. Shell terbuat dari Billet yang dibentuk menjadi sebuah silinder dan kemudian disambung dengan proses pengelasan, atau shell

1. Dinding Bejana ( Shell )

2. Ujung penutup / kepala bejana ( Head )

3. Nosel ( Nozzle )

4. Pelat pengangkat ( Lifting Lug)

1 2 3 4 5 6 7

5. Penyangga ( Support / Saddle ) 6. Ring penguat ( Stiffening Ring ) 7. Jaket bejana ( Jacket )

dapat juga berupa suatu geometri pipa. Pemilihan material shell ditentukan dalam kode ASME seksi VIII divisi 1 subsuksi C berdasarkan sifat-sifat fluida yang akan diproses, tekanan operasi, suhu operasi serta tekanan maximum yang diijinkan yang akan diterima oleh shell tersebut berdasarkan suatu rancangan yang sesuai dengan parameter-parameter yang telah ditentukan sebelumnya.

II.4.2.1.1.1 Perhitungan ketebalan minimum dinding shell berdasarkan perhitungan teoritis17

Perhitungan berdasarkan circumferential hoop stress:

F = p x Luas area proyeksi

l D p F = × i× F = S x Luas penampang 2 × × × =S t l F l D p l t S× × × = × i× ⇒ 2 sehingga diperoleh : 2 × × = S D p t i ( 2.4 ) ket :

p = Tekanan dalam perancangan ( internal design pressure ), psi

17Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal12 F F P t Di l P l Di Area Proyeksi

Di = Diameter dalam ( inside diameter ), in

S = Nilai tegangan material ( material stress value ), psi t = Tebal dinding bejana ( shell ),in

l = Panjang dinding bejana ( shell ), in

perhitungan berdasarkan longitudinal stress:

1 p A F p= ⇒ 2 4Di F p=π maka : 4 2 i D P F = ×π× S 2 p A F = ⇒ t D D p S i i × × × × = π π 2 4 sehingga diperoleh : S D p t i × × = 4 ( 2.5 ) ket :

p = Tekanan dalam perancangan ( Internal design Pressure ), psi Di = Diameter dalam ( inside diameter ), in

S = Nilai tegangan material ( material sress value), psi t = Tebal dinding bejana ( shell ),in

t F l P Di Ap1 Ap2 t

l = Panjang dinding bejana ( shell ), in

Ap1 = Luas permukaan 1, in2

Ap2 = Luas permukaan 2, in2

II.4.2.1.1.2 Perhitungan tekanan ( stress ) pada dinding ( shell ) silinder18

• Circumferential Joints a t pD S 4 1 = ( 2.6 ) • Longitudinal Joints a t pD S 2 2 = ( 2.7 ) Keterangan :

p = Tekanan dalam perancangan ( internal design pressure ), psi D = Diameter dinding bejana ( shell ), in

S 1 = Longitudinal stress, psi

S 2 = Circumferential (hoop) stress, psi

ta = Ketebalan dinding shell, corrosion allowance termasuk, in

II.4.2.1.1.3 Perhitungan ketebalan dan tekanan pada dinding silinder (Shell) berdasarkan standart ASME Section VIII div 1

Perumusan dalam kaitan dengan dimensi dalam ( internal dimensions ) 19: • Ketebalan minimum dinding bejana “ Shell “ ( tmin )

A C p SE pR t iCA . 6 , 0 min = − + ( 2.8 )

• Tekanan kerja Maksimum ( pmax )

min min max 6 , 0 t R SEt p i + = ( 2.9 )

Perumusan dalam kaitan dengan dimensi luar ( outside dimensions ) 20: • Ketebalan minimum dinding bejana “ Shell “ ( tmin )

A C P SE pR t o . 4 , 0 min = + + ( 2.10 )

19Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal14 20Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal 22

• Tekanan kerja Maksimum ( Pmax ) min min max 4 , 0 t R SEt P o − = ( 2.11 ) Keterangan :

tmin = Ketebalan minimum yang diperlukan, in

Ri = Jari-jari dalam ( inside radius ), in

RiCA = Ri + CA , ( inside radius CA incl ), in

Ro = Jari-jari luar ( outside radius ), in

p = Tekanan dalam perancangan ( internal design pressure ), psi

pmax = Tekanan kerja maximum yang diijinkan ( maximum allowable working pressure ), psi

S = Nilai tegangan material ( material stress value ), psi C.A = Nilai korosi yang terjadi ( corrosion allowance ), in E = Effisiensi sambungan ( joint efficiency )

II.4.2.1.1.4 Perhitungan Volume dinding silinder ( Shell ) • Volume silinder dapat dihitung dengan menggunakan rumusan :

l R

Vshell =π i2 ( 2.12 )

Keterangan :

Vshell = Volume / kapasitas silinder ( shell ) 21, in3

Ri = Jari-jari dalam ( inside radius ), in

l = Panjang silinder dinding bejana ( shell ), in

21 tabel Volume of Shell and Heads, Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal416-417

II.4.2.1.1.5 Perhitungan luas permukaan dinding silinder ( Shell )

Luas permukaan Shell dihitung berkaitan dengan ketersediaan dimensi material pelat yang tersedia dipasaran. Pada umumnya dimensi pelat yang

tersedia adalah 3m x 3m ( ± 118 in x 118 in ). Oleh karena itu untuk dimensi yang besar akan diperlukan lebih dari 1 lembar pelat untuk membentuk sebuah Vessel. Mengetahui posisi sambungan dan jumlah pelat yang digunakan sangat penting dalam penentuan posisi Nozel yang akan digunakan pada Pressure Vessel.

• Luas permukaan ( Surface Area ) Shell dihitung dengan rumusan :

l D

Ashell =π× × ( 2.13 )

Keterangan :

Ashell = Luas area permukaan kulit dinding bejana( surface area ), in2

D = Diameter dinding bejana ( shell ), in l = Panjang dinding bejana ( shell ), in

l

D

II.4.2.1.2 Penutup Bejana ( Head )

Ciri utama dari sebuah bejana tekan atau bejana bertekanan yang terklasifikasikan sebagai bejana tertutup (Closed Vessel) adalah memiliki head

(kepala/ujung penutup bejana). Head berfungsi sebagai penutup bejana. Material yang digunakan pada head harus mempunyai stress value, komposisi kimia yang sama ataupun sejenis dengan material yang digunakan pada shell, karena akan

berpengaruh pada proses pengelasan yang bertujuan untuk menyatukan antara Head dengan Shell.

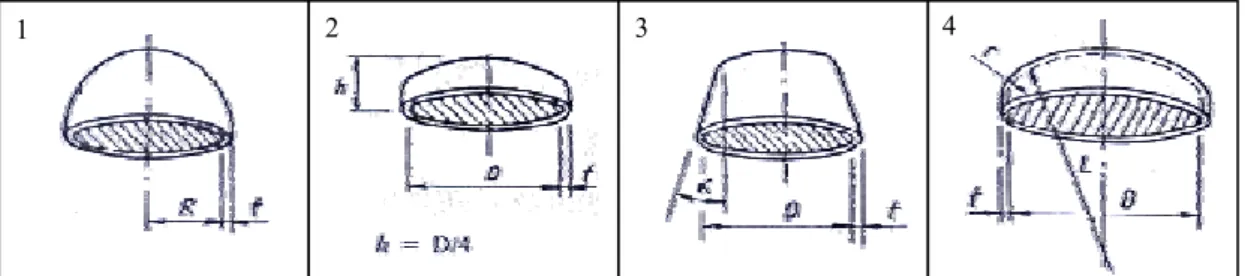

Gambar 2.10 Beberapa bentuk Head yang umum digunakan, 1-Setengah bola(Hemispherical Head), 2- Setengah Elips(Ellipsoidal Head), 3- Tirus(Conical Head),dan 4-Bentuk pinggan(Torispherical Head)---22

Gambar II.1.9 mengilustrasikan bentuk Head bejana tekan, sesuai dengan fungsi yang diperlukan, perhitungan ketebalan minimum ujung/kepala bejana diatur oleh kode ASME Section VIII div 1.

22Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc

II.3.2.1.2.1 Bola atau Setengah Bola ( Sphere or Hemispherical Head)

Perumusan dalam kaitan dengan dimensi dalam ( inside dimensions )23 : • Ketebalan minimum dinding Head ( tmin )

A C p SE pR t iCA . 2 . 0 2 min = − + ( 2.14 )

• Tekanan kerja Maksimum ( pmax )

min min max 2 . 0 2 t R SEt p i + = ( 2.15 )

Perumusan dalam kaitan dengan dimensi luar ( outside dimensions )24 : • Ketebalan minimum dinding Head ( tmin )

A C p SE pR t o . 8 . 0 2 min = + + (2.16)

• Tekanan kerja Maksimum ( pmax )

min min max 8 , 0 2 t R SEt p o − = ( 2.17 )

23Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc hal18 24Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc hal22

Keterangan :

tmin = Ketebalan minimumyang diperlukan, in

Ri = Jari-jari dalam ( inside radius ), in RiCA = Ri + CA , ( inside radius CA incl ), in

Ro = Jari-jari luar ( outside radius ), in

pmax = Tekanan kerja maximum yang diijinkan ( maximum allowable working pressure ),psi

p = Tekanan dalam perancangan ( internal design pressure ), psi S = Nilai tegangan material ( material stress value ), psi

C.A = Nilai korosi yang terjadi ( corrosion allowance ), in E = Effisiensi sambungan ( joint efficiency )

II..2.1.2.2 Setengah Elips ( Ellipsoidal Head )

4 D h=

Perumusan dalam kaitan dengan dimensi dalam ( internal dimensions )25 : • Ketebalan Minimum dinding Head ( tmin )

A C P SE pD t iCA . 2 . 0 2 min = − + ( 2.18 )

• Tekanan kerja maksimum ( pmax )

min min max 2 . 0 2 t D SEt p i + = ( 2.19 )

Perumusan dalam kaitan dengan dimensi luar ( outside dimensions )26 : • Ketebalan Minimum dinding Head ( tmin )

A C p SE pD t o . 8 , 1 2 min = + + ( 2.20 )

• Tekanan kerja maksimum ( pmax )

min min max 8 , 1 2 t D SEt p o − = ( 2.21 ) Keterangan :

Do = Diameter luar ( outside diameter ), in

Di = Diameter dalam ( inside diameter ), in

DiCA = Di + 2CA , ( inside diameter, CA incl ), in

tmin = Ketebalan minimum yang diperlukan, in

pmax = Tekanan kerja maximum yang diijinkan ( maximum allowable working pressure ),psi

p = Tekanan dalam perancangan ( internal design pressure ), psi S = Nilai tegangan material ( material stress value ), psi

CA = Nilai korosi yang terjadi ( corrosion allowance ), in E = Effisiensi sambungan ( joint efficiency )

II.4.2.1.2.3 Kerucut atau Tirus ( Cone or Conical Head)

a

Perumusan dalam kaitan dengan dimensi dalam ( internal dimensions )27 :

• Ketebalan minimum ( tmin )

) 6 , 0 ( cos 2 min p SE pD t iCA − × = α ( 2.22 )

• Tekanan maksimum ( Pmax )

α α cos 2 , 1 cos 2 min min max t D SEt p i + = ( 2.23 )

Perumusan dalam kaitan dengan dimensi luar ( outside dimensions )28 : • Ketebalan minimum ( tmin )

) 4 , 0 ( cos 2 min p SE pD t o + × = α ( 2.24 )

• Tekanan maksimum ( Pmax )

27Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc hal20 28Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc hal24

α α cos 2 , 1 cos 2 min min max t D SEt p o + = ( 2.25 ) Keterangan : α = 180 π × alphaDeg

Do = Diameter luar ( outside diameter ), in

Di = Diameter dalam ( inside diameter ), in

DiCA = Di + 2CA , ( inside diameter, CA incl ), in

pmax = Tekanan kerja maksimum yang diijinkan ( maximum allowable working pressure),psi

p = Tekanan dalam perancangan ( internal design pressure ), psi tmin = Ketebalan minimum yang diperlukan, in

Ca = Nilai korosi yang terjadi ( corrosion allowance ), in S = Nilai tegangan material ( material stress value ), psi E = Effisiensi sambungan ( joint efficiency )

II.4.2.1.2.4 Lekukan ASME atau bentuk Pinggan (ASME Flanged or Dished

Perumusan dalam kaitan dengan dimensi dalam ( internal dimensions )29 : 1. Jika 3 2 16 = r

Li maka perumusan yang digunakan adalah :

• Ketebalan Minimum dinding Head ( tmin )

A C p SE pL t iCA . 1 . 0 885 . 0 min = − + ( 2.26 )

• Tekanan kerja maksimum ( pmax )

min min max 1 . 0 885 . 0 L t SEt p i + = ( 2.27 ) 2. Jika 3 2 16 < r

Li maka perumusan yang digunakan adalah :

• Ketebalan Minimum dinding Head ( tmin )

A C p SE M pL t iCA . 2 . 0 2 min = − + ( 2.28 )

• Tekanan kerja maksimum ( pmax )

min min max 2 . 0 2 t M L SEt p i + = ( 2.29 )

Perumusan dalam kaitan dengan dimensi luar ( external dimensions )30 : 1. Jika 3 2 16 = r

Lo maka perumusan yang digunakan adalah :

• Ketebalan Minimum dinding Head ( tmin )

A C p SE pL t o . 8 . 0 885 . 0 min = − + ( 2.30 )

• Tekanan kerja maksimum ( pmax )

min min max 1 . 0 885 . 0 L t SEt p o + = ( 2.31 ) 2. Jika 3 2 16 < r

Lo maka perumusan yang digunakan adalah :

• Ketebalan Minimum dinding Head ( tmin )

A C M p SE M pL t o . ) 2 , 0 ( 2 min = + − + ( 2.32 )

• Tekanan kerja maksimum ( pmax )

) 2 , 0 ( 2 min min max = − − M t M L SEt p o ( 2.33 ) Keterangan :

Di = Diameter dalam ( inside diameter ), in

Do = Diameter luar ( outside diameter ), in

Li = Jari-jari dalam kubah ( inside crown radius ), in

LiCA = Li + CA ,( inside crown radius,CA incl ), in

Lo = Jari-jari luar kubah ( outside crown radius ), in

r = Jari-jari dalam knucle ( inside knucle radius ), in C.A = Nilai korosi yang terjadi ( corrosion allowance ), in tmin = Ketebalan minimum yang diperlukan, in

pmax = Tekanan kerja maximum yang diijinkan ( maximum allowable working pressure),psi

p = Tekanan dalam perancangan (internal design pressure), psi

S = Nilai tekanan material yang diijinkan (stress value of material), psi E = Effisiensi sambungan (joint efficiency)

M = Faktor pengali

Tabel II.1 Tabel Nilai Faktor pengali ‘M’31

II.4.2.1.3 Nosel (Nozzle)

Nosel (Nozzel) pada bejana tekan berfungsi sebagai saluran masuk dan keluarnya fluida dari bejana. Lokasi nosel pada bejana tekan disesuaikan dengan kondisi lingkungan dimana bejana tersebut akan digunakan, dengan memperhatikan jalur-jalur pemipaan yang akan disatukan atau digabungkan

dengan bejana tekan, dan lokasi pengelasan sambungan material Shell

dengan memperhatikan parameter-parameter yang harus dipenuhi, seperti fungsi nosel, jenis nosel, diameter nozel, serta material yang digunakankan. Seperti yang diilustrasikan pada gambar 2.10.

31Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal20

L/r 1 1,25 1,5 1,75 2 2,25 2,5 2,75 3 3,25 3,5 M 1 1,03 1,06 1,08 1,1 1,13 1,15 1,17 1,18 1,2 1,22 L/r 4 4,5 5 5,5 6 6,5 7 7,5 8 8,5 9 M 1,25 1,28 1,31 1,34 1,36 1,39 1,41 1,44 1,46 1,48 1,5 L/r 9,5 10 10,5 11 11,5 12 13 14 15 16 16 '2/3 M 1,52 1,54 1,56 1,58 1,6 1,62 1,65 1,69 1,72 1,75 1,77

Gambar 2.11 Beberapa posisi nosel pada bejana tekan yang akan diinstalasikan dengan jaringan pipa32

Secara geometri, terdapat beberapa jenis nosel atau flange yang umum digunakan. Jenis nosel atau flange tersebur adalah :

1. Welding neck

2. Slip-ON Welding

3. Blind

4. Long Welding Neck

Gambar 2.12 Beberapa Jenis Nosel atau flange yang umum digunakan.33

Dimensi Nozzle atau Flange secara umum telah diatur didalam tabel dimensi berdasarkan kelas pembebanannya menurut standart ANSI B16.533

32 Mechanical Engineer, PT. SOFRESID INDONESIA

33

Pada sebuah bejana tekan setidak-tidaknya terdapat minimum 3 buah nosel utama, yaitu :

1. Inlet Nozel

Berfungsi sebagai saluran utama masuknya fluida kedalam bejana (vessel). 2. Outlet Nozel

Berfungsi sebagai saluran utama keluarnya fluida dari dalam bejana (vessel).

3. Manhole

Manhole pada bejana tekan difungsikan sebagai akses perawatan bagi bejana tekan tersebut, perancangan penempatan Manhole pada bejana tekan sangat

dipengaruhi oleh akses manusia serta kedudukan bejana tekan pada suatu platform operasi pengolahan. Beberapa contoh penempatan lokasi manhole pada bejana tekan diilustrasikan oleh gambar 2.12.

Gambar 2.13 Beberapa lokasi Manhole pada bejana tekan yang disesuaikan dengan akses perawatan pada suatu platform 34

Selain itu, agar bejana tekan dapat beroperasi sesuai dengan parameter yang ditetapkan, diperlukan suatu equipment kontrol, kedudukan equipment kontrol ini memerlukan akses terhadap bejana tekan, akses ini disediakan dengan menambahkan beberapa nosel tambahan yang berfungsi sebagai saluran akses bagi sebagian equipment kontrol indikator, seperti : pressure gauge, level control, level transmiter, vent dan kemudian dapat disebut sebagai instrumentation nozel, jumlah

dan posisi instrumentation nozel disesuaikan dengan equipment kontrol yang digunakan. Material nosel yang digunakan setidak-tidaknya harus memiliki stress value yang sama dengan material yang digunakan pada Shell.

II.4.2.1.3.1 Perhitungan Proyeksi Nosel pada silinder Perhitungan proyeksi dalam ( Internal Projection )35

2 2 o i i p R R r I = − − ( 2.34 ) keterangan :

Ip = Proyeksi dalam ( internal projection ), in

Ri = Jari-jari dalam shell, in

ro = Jari-jari luar nosel, in

Proyeksi Luar ( Outside Projection (OP)) telah ditentukan dalam tabel

Suggested minimum extentions of openings36

II.4.2.1.3.2 Perhitungan Pelat Penguat nosel ( Reinforcement pad )37

Perhitungan ketebalan dinding yang diperlukan

35Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal138 36Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal128 37Eugene F. Megyesy, PRESSURE VESSEL HANDBOOK Eleventh Edition, pressure vessel publishing Inc. hal129

• Pada Shell P SE PR t is rs 6 , 0 − = ( 2.35 ) • Pada Nosel : p SE pR t in rn 6 , 0 − = ( 2.36 )

Perhitungan Luas Area penguat yang diperlukan

r t d

A= × ( 2.37 )

Perhitungan Luas Area penguat yang tersedia

• Kelebihan pada Shell : A1 =

(

t−tr)

×d atau(

) (

)

21 = t−t × t +t ×

A r n ( 2.38 )

• kelebihan pada pipa leher nosel :

(

t t)

tA2 = n − rn ×2 atau

(

tn trn)

tnA2 = − ×2 ( 2.39 )

• Pada proyeksi dalam : A3 =tn ×2h ( 2.40 ) • Potongan pengelasan : 2

4 =0.375

A ( 2.41 )

• Luas pelat yang diperlukan ( At ) =A−

(

A1+ A2 +A3 +A4)

( 2.42 )• Lebar pelat = Attebal pelat

_ ( 2.43 )

• Diameter luar pelat penguat = diameter luar pipa – lebar pelat ( 2.44 )

II.4.2.2 Komponen Aksesoris atau Tambahan

Selain komponen utama yang merupakan komponen inti dari bejana tekan, terdapat beberapa komponen tambahan atau aksesoris, yang merupakan komponen pendukung bejana tekan. Komponen tambahan ini tidak mempengaruhi fungsi operasi bejana tekan tersebut dan lebih bersifat sebagai pelengkap ataupun sebagai pengaman. Sehingga penggunaannya disesuaikan dengan kondisi lingkungan dan

kondisi kerja bejana tekan tersebut. Beberapa yang termasuk kategori komponen asesoris, diantaranya adalah :

1. Pelat Pengangkat (Lifting Lug) 2. Penyangga (Support / Saddle) 3. Ring penguat (Stiffening Ring) 4. Jaket (Jacket)

II.4.2.2.1 Pelat Pengangkat (Lifting Lug)

Pelat pengangkat (Lifting Lug) Dirancang agar dapat menahan beban bejana tekan pada saat proses instalasi. Posisi Lifting lug dihitung berdasarkan titik keseimbangan bejana. Contoh penempatan Lifting lug diilustrasikan pada gambar 2.13.

Gambar 2.14 Beberapa bentuk dan lokasi Pelat pengangkat (lifting lug) pada bejana tekan 38

II.4.2.2.2 Ring Penguat (Stiffening Ring)

Ring penguat (Stiffening Ring) ditambahkan pada bejana jika tekanan kerja yang terjadi sangat tinggi, sehingga dibutuhkan penguat dinding bejana. Selain itu penambahan ring penguat ini akan menambah usia pakai ( life time ) dari bejana tekan itu sendiri. Gambar 2.14 memberikan gambaran bejana tekan yang

menggunakan ring penguat dengan bejana tekan yang tidak menggunakan ring penguat.

Gambar 2.15 Bejana Tekan tanpa dilengkapi dengan Steffening Ring (1) dan Bejana Tekan

yang dilengkapi dengan Stiffening Ring (2)38

II.4.2.2.3 Jaket (Jacket)

Saat beroperasi dengan tekanan yang tinggi, suhu fluida yang diproses didalam bejana tekan akan meningkat. Pada beberapa kasus, suhu yang dihasilkan akan menjadi sangat tinggi dan akan mempengaruhi suhu lingkungan

dimana bejana tekan tersebut beroperasi. Keadaan ini sangat berbahaya bagi mahluk hidup yang ada dilingkungan sekitar bejana tekan.

Oleh karena itu, untuk meminimalisasi dampak negatif dari peningkatan suhu yang terjadi, diperlukan suatu komponen tambahan yang dapat menahan panas dari bejana tekan agar panas yang dilepaskan kelingkungan tidak berbahaya bagi lingkungannya. Komponen yang berfungsi sebagai isolator panas ini dinamakan Jaket (Jacket). Jaket (Jacket) berfungsi untuk melindungi lingkungan kerja dan pekerja dari panas berlebihan yang diterima bejana tekan pada saat proses berjalan ataupun panas yang dihasilkan oleh fluida. Penggunaan Jaket pada bejana tekan ditunjukan pada gambar 2.15

Gambar 2.16 Bejana Tekan dengan Jacket pelindung panas.39

II.4.2.2.4 Penyangga (Support)

Dalam kondisi operasi, sebuah bejana tekan akan menerima beban yang cukup besar sehingga memungkinkan terjadinya getaran yang dapat merubah posisi bejana tekan pada kedudukannya, getaran yang berlebihan pada bejana tekan juga sangat berbahaya karena dapat menyebabkan terjadinya kerusakan pada bejana tekan. Oleh karena itu untuk mempertahankan posisi bejana tekan dan mengurangi efek getaran yang terjadi, dibutuhkan suatu konstruksi penyangga atau support.

Suatu penyangga dirancang sesuai dengan jenis bejana tekan yang digunakan. Beberapa macam penyangga adalah :

1. Saddle Support

2. Leg Support

3. Lug Support

II.4.2.2.4.1 Saddle Support

Pada umumnya digunakan untuk menyangga bejana tekan yang mempunyai konstruksi horisontal, gambar 2.16 merupakan contoh bejana tekan yang menggunakan penyangga dengan jenis ini

Gambar 2.17 Bejana Tekan horisontal dengan penyangga jenis Sadle40

II.4.2.2.4.2 Leg Support

Pada umumnya digunakan untuk menyangga bejana yang memiliki konstruksi vertikal yang berdiri diatas suatu permukaan yang solid, gambar 2.17 merupakan contoh bejana tekan yang menggunakan penyangga dengan jenis ini.

Gambar 2.18 Bejana Tekan vertikal dengan penyangga jenis Leg

II.4.2.2.4.3 Lug Support

Pada umumnya digunakan untuk menyangga bejana yang memiliki konstruksi vertikal yang berdiri menempel/menembus/menggantung pada suatu permukaan solid, gambar 2.18 merupakan contoh bejana tekan yang menggunakan penyangga dengan jenis ini.

Gambar 2.19 Bejana Tekan vertikal dengan penyangga jenis Lug41

41Mechanical Engineer, PT MMF

BAB III

DATA-DATA PERANCANGAN

Bejana Tekan (Pressure Vessel) yang dirancang dalam karya tulis ini adalah bejana tekan silindris horisontal dengan fungsi utama sebagai tangki pengendapan ( Sump Tank ). Data-data yang diperlukan telah diperoleh sebelumnya dari Departemen terkait. Data-Data-data tersebut adalah42 :

III.1 Karakteristik Umum

• Temperatur :

Temperatur Kerja maksimum : 90 ° C ( 194 ° F )

Temperatur Kerja Minimum : 23 ° C ( 74,3 ° F )

Temperatur perancangan : 105 ° C ( 221 ° F )

• Tekanan :

Tekanan Kerja : 14,6959 psi ( atm bar g )

Tekanan Perancangan : 50,7630 psi ( 3,5 bar g )

Tekanan hidrotes (Hydrotest Pressure) : Sesuai Kode ASME VIII

• Nilai Korosif ( Corrosion Allowance ) : 0,1181 in ( 3 mm )

• Radiography : 100 % X-RAY

• Efisiensi Sambungan :

Dinding ( Shell ) : 1

Penutup ( Head ) : 1

• Pemulihan Tegangan ( Stress Relieve) : Sesuai Kode ASME VIII

42

PT. SOFRESID INDONESIA, Mechanical Engineering Division, PTT Exploration and Production, Bongkot Field Development Project – Phase 3E, Data Sheet, Pressure Vessel

• Pengujian Ultrasonik : Sesuai Kode ASME VIII

• Pengujian Tumbukan (Impact test ) : Sesuai Kode ASME VIII

III.2 Isi : Kondesat + Air + Gas

• Gas :

Massa Jenis ( Density ) : 0,0593 lb/ft3 (0,9502 kg m3)

Faktor Z : 0,99

Viskositas : 0,0013 cP

Laju Alir ( Flow rate ) : 1,4 MMSCFD

• Hidrokarbon cair ( Liquid Hydrocarbon ) :

Laju alir kerja maksimum : - m3 hr

Kepekatan ( Density ) : 44,45-44,64 lb/ft3

(712–757 kg m3)

Viskositas : 0,72 – 1,75 cP

• Air:

Laju alir kerja maksimum : - m3 hr

Kepekatan ( Density ) : 59,68-62,68 lb/ft3 (956 - 1004 kg m3)

Viskositas : 0,311 – 0,8 cP

III.3 Bejana ( Vessel ) :

• Jenis dinding ( Shell ) : Silinder

• Diameter dalam : 43,3071 in (1100 mm)

• Orientasi : Horisontal

• Kapasitas bejana : 512.599,5 in3 ( 8,4m3 )

• Nosel : 12 buah tipe weld neck #150 lbs

Masukan ( Inlet) : 3 buah ( Flange faces smooth finished )

Masukan dari saluran tekanan rendah ( inlet from LP drain ) : ∅ 4”

Masukan dari saluran tekanan tinggi ( inlet from H.P drain ) : ∅ 3”

Masukan dari saluran terbuka berminyak( inlet from Oily open drain): ∅ 3”

Ventilasi ( vent ) : 1 buah ∅ 6”

Penyaluran (drain) : 2 buah ∅ 3”

Akses manusia ( Manhole) : 2 buah ∅ 24”

Instrumentasi : 3 buah ∅ 2”

Level Transmitter

Level Gauge

Level Transmitter

Over flow : 1 buah ∅ 4”

Data diameter nominal nosel yang digunakan tiap fungsinya telah diperoleh sebelumnya

Diameter Manhole merupakan kesepakatan teknis yang didasarkan kepada standar rata-rata tinggi badan orang Asia