BAB II

TINJAUAN PUSTAKA

2.1 Hasil Penelitian Terdahulu

Pada tahun 2008, penelitian yang dilakukan oleh Rudy Indrawan yang berjudul Rancang Bangun Smart Packaging Machinnes dengan Mengintegrasikan 2 PLC Berbeda Merek. Penelitian ini membuat sistem kontrol terdistribusi dengan menggunakan 2 PLC berbeda merek untuk mengontrol suatu plant yang berupa pengendalian suatu “smart packaging machine” dengan menggunakan Human Machine Interface (HMI) dan sistem pengontrolan yang dibangun menggunakan Supervisory Control And Data Acquisition (SCADA) yang berbasis PLC dengan tujuan untuk memudahkan dalam monitoring dan kontrol. Untuk melakukan komunikasi antar sistem digunakan LAN. PLC yang digunakan yaitu PLC Modicon dan PLC Allen Bradley.

Penelitian yang dilakukan oleh Firaz pada tahun 2011 yang berjudul Vijeo Citect SCADA sebagai HMI Berbasis TCP/IP Multivendor Networking PLC. Penelitian ini bertujuan untuk membuat sistem kontrol untuk mengontrol suatu plant yang berupa pengendalian suatu “weight feeder” dengan menggunakan sistem pengontrolan dan monitoring yang dibangun dengan menggunakan Supervisory Control And Data Acquisition (SCADA) yang berbasis PLC untuk memudahkan user dalam proses monitoring dan kontrol. Perencanaan dan perancangan sistem ini digunakan dengan mengintegrasikan 2 PLC yang berbeda

merek yaitu PLC Siemens dan Omron. Untuk melakukan komunikasi antar sistem digunakan LAN sebagai komunikasi karena dalam pengiriman data bisa berjumlah banyak dan cepat.

Pada tahun 2013, penelitian yang dilakukan oleh Gaikwad Sonali Ashok yang berjudul Water Anti-Theft and Quality Monitoring System by Using PLC and SCADA. Penelitian ini menggunakan sistem SCADA untuk monitoring dan kontrol distribusi air dengan menggunakan kontroller PLC untuk mengirim dan menerima perintah kontrol dan membaca status.

Pada tahun 2014 telah dilakukan penelitian oleh Ferdina Iqra Gumilang yang berjudul Rancang Bangun Jaringan Komunikasi Multi PLC dengan Platform Sistem SCADA-DCS Terintegrasi. Penelitian ini bertujuan untuk membuat suatu jaringan pengendalian beberapa system plant yang terdistribusi dimana controller yang dipakai untuk mengendalikan plant tersebut menggunakan beberapa PLC yang berbeda merek satu dengan yang lainnya. Pada rancang bangun tersebut terdapat 3 PLC yaitu Siemens, TWIDO, dan Omron dimana PLC siemens digunakan sebagai Master dan PLC lainnya sebagai Slave dimana PLC Master berfungsi untuk mengendalikan beberapa PLC Slave dengan memberikan nilai parameter dan membaca laporan hasil pembacaan dari sub sistem tersebut. PLC Slave akan mengontrol langsung plant untuk dikendalikan. Data-data parameter yang akan dimasukkan atau dibaca ke/dari PLC Slave ditampilkan pada HMI.

Pada tahun 2014, Rinchen Geongmit Dorjee melakukan penelitian yang berjudul Monitoring and Control of a Variable Frequency Drive Using PLC and SCADA. Penelitian ini menggunakan sistem SCADA untuk memonitoring dan

mengontrol motor 3 fasa dengan driver Variable Frequency Drive (VFD) untuk menggerakkan conveyor belt. Controller yang digunakan adalah Programmable Logic Controller (PLC).

Dari penelusuran pustaka yang telah dilakukan, khususnya yang berhubungan dengan kendali dan monitoring menggunakan sistem Supervisory Control And Data Acquisition (SCADA) berbasis PLC berbeda merek, maka dalam Skripsi ini membuat Rancang Bangun Sistem Komunikasi Multi PLC pada Pengendalian Mesin Industri menggunakan PLC Twido dan PLC Omron.

2.2 Landasan Teori

2.2.1 Supervisory Control And Data Acquisition (SCADA)

Supervisory Control And Data Acquisition diambil dari dua kata, yaitu Supervisory Control adalah sistem yang berfungsi untuk memberikan instruksi kendali dan mengawasi kerja suatu proses tertentu sedangkan Data Acquisition adalah sistem yang berfungsi untuk mengambil, mengumpulkan, dan memproses data untuk kemudian disajikan sesuai kebutuhan yang dikehendaki. Supervisory Control And Data Acquisition adalah sistem berbasis komputer yang dapat melakukan pengawasan, pengendalian, dan akuisisi data terhadap suatu proses tertentu secara real time.

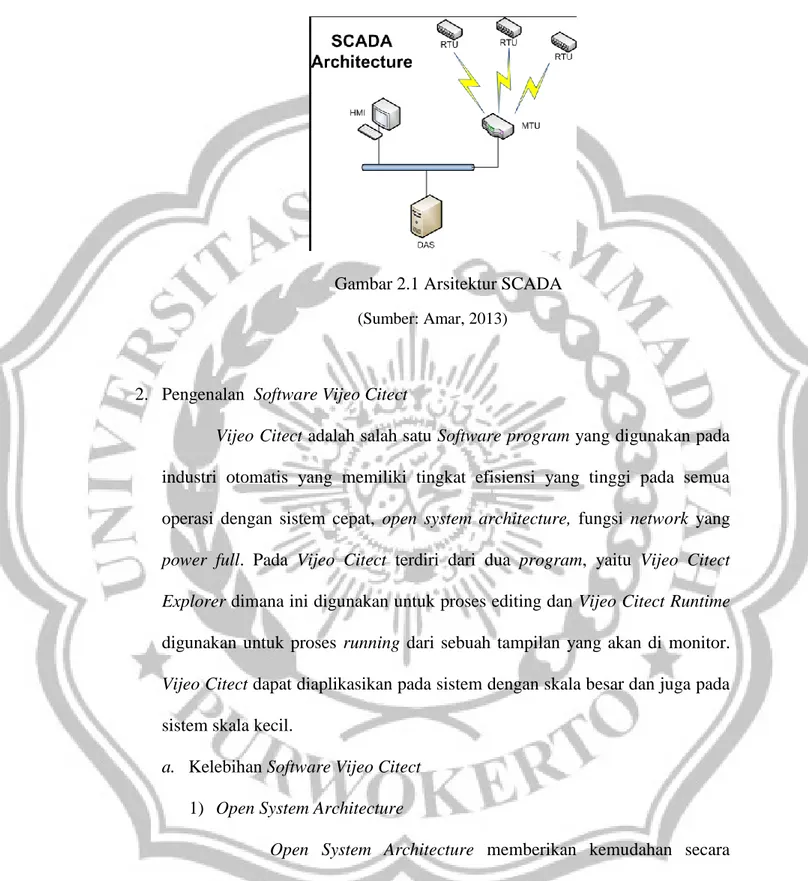

1. Arsitektur SCADA

Arsitektur dari SCADA terdiri dari beberapa bagian yang memiliki perannya masing – masing yaitu:

sensor dan actuator.

b. RTU (Remote Terminal Unit) adalah yang berupa PLC, berfungsi pengendali plant/field device, mengirim sinyal kontrol, mengambil data dari plant, dan mengirim data ke MTU.

c. MTU (Master Terminal Unit) adalah berupa PLC yang bertindak sebagai Master bagi RTU, berfungsi mengumpulkan data dari satu atau beberapa RTU, melakukan koordinasi dengan memberi perintah ke RTU untuk menjaga proses berjalan dengan stabil dan memberikan data ke server/HMI.

d. HMI (Human Machine Interface) adalah alat untuk menampilkan data pada suatu perangkat yang komunikatif dan animatif, dan menyediakan antarmuka untuk komunikasi antara mesin dan manusia (operator).

e. Protokol Komunikasi adalah sebuah aturan atau standar yang mengatur atau mengizinkan terjadinya hubungan, komunikasi, dan perpindahan data antara dua atau lebih titik komputer.

f. Database Server adalah sebuah perangkat yang bekerja untuk mencatat atau menyimpan data pengendalian pada sistem SCADA.

Gambar 2.1 Arsitektur SCADA (Sumber: Amar, 2013)

2. Pengenalan Software Vijeo Citect

Vijeo Citect adalah salah satu Software program yang digunakan pada industri otomatis yang memiliki tingkat efisiensi yang tinggi pada semua operasi dengan sistem cepat, open system architecture, fungsi network yang power full. Pada Vijeo Citect terdiri dari dua program, yaitu Vijeo Citect Explorer dimana ini digunakan untuk proses editing dan Vijeo Citect Runtime digunakan untuk proses running dari sebuah tampilan yang akan di monitor. Vijeo Citect dapat diaplikasikan pada sistem dengan skala besar dan juga pada sistem skala kecil.

a. Kelebihan Software Vijeo Citect 1) Open System Architecture

Open System Architecture memberikan kemudahan secara khusus bagi pengguna yang berbeda - beda, menyediakan fleksibilitas yang tinggi untuk melakukan hubungan dengan system Software lain

diantaranya:

a) Vijeo Citect didukung 3 buah tampilan yaitu Citect Explorer, Citect Project Editor, Citect Graphics Builder dan aplikasi program diluar Vijeo Citect dengan mudah mendapatkan data dari Vijeo Citect.

b) Hubungan Vijeo Citect dengan tags biasa menggunakan events. c) Vijeo Citect dapat membuka Vijeo Citect net protocol dengan

menggunakan folder communication yang ada pada Citect Explorer, yang digunakan untuk menukar data antara Vijeo Citect yang lain. Data dari Vijeo Citect dapat di set atau mengikuti sambungan high level host computer.

2) Mendukung bermacam - macam Networking

a) Vijeo Citect didukung bermacam - macam protocol.

b) Struktur network Vijeo Citect dapat didukung sistem kerja yang berdiri sendiri, peer to peer, client / server, dan hal seperti ini dapat dilakukan pada sistem dengan skala besar maupun sistem dengan skala kecil.

3) Pembuatan layar grafis dengan mudah

Pada Vijeo Citect telah disediakan bermacam - macam type wizard dan symbol library, dengan didukung tampilan Citect Graphics Builder system dapat di konfigurasi dengan mudah sehingga pembuatan animasi tidak begitu sulit karena objek yang kita inginkan sudah tersedia pada symbol library tools.

4) Supporting Internet

Vijeo Citect dapat dilakukan pengoperasian suatu plant yang dapat terhubung melalui jaringan komunikasi yang terdapat di internet. Fungsi yang digunakan terdapat pada web server sehingga status plant dapat dimonitor dan dikontrol melalui web browser dari tempat kendali yang memiliki jarak cukup jauh.

5) Data yang kompatibel dengan Software lain

a) Data pada tag, kompatibel antara Microsoft Excel dengan Vijeo Citect,

b) Data hasil pengoperasian dari Vijeo Citect dapat di konversi ke Microsoft Excel dan Word,

c) Dapat dilakukan penukaran data dari software grafis seperti AutoCAD, Photoshop, CorelDraw, dll.

b. Outline Vijeo Citect Explorer

Nama dari file eksekusi Vijeo Citect adalah Vijeo Citect. Cara pertama untuk menjalankan Vijeo Citect adalah klik “program” pada start menu lalu klik “Schneider Electric” kemudian klik “So Collaborative” selanjutnya klik “Vijeo Citect 7.20” dan pilih Vijeo Citect Explorer.

Setelah dipilih Vijeo Citect Explorer maka akan terdapat 3 tampilan dasar yang dapat digunakan untuk manajemen data dan file, membuat desain grafis, dan mengeksekusi atau menjalankan sistem.

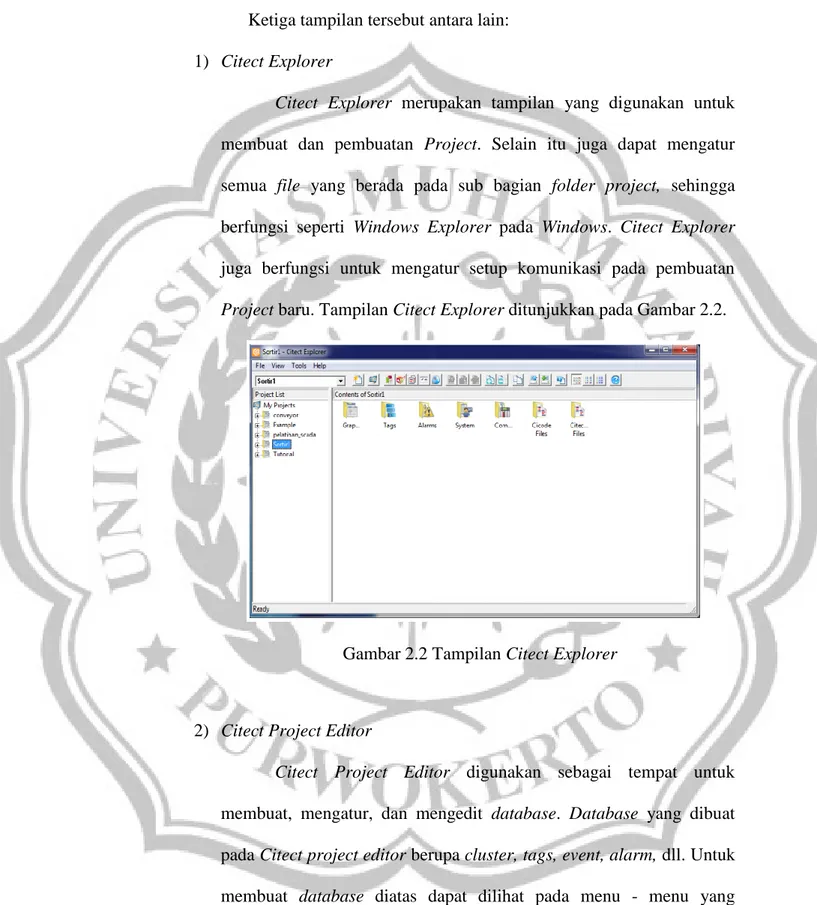

Ketiga tampilan tersebut antara lain: 1) Citect Explorer

Citect Explorer merupakan tampilan yang digunakan untuk membuat dan pembuatan Project. Selain itu juga dapat mengatur semua file yang berada pada sub bagian folder project, sehingga berfungsi seperti Windows Explorer pada Windows. Citect Explorer juga berfungsi untuk mengatur setup komunikasi pada pembuatan Project baru. Tampilan Citect Explorer ditunjukkan pada Gambar 2.2.

Gambar 2.2 Tampilan Citect Explorer

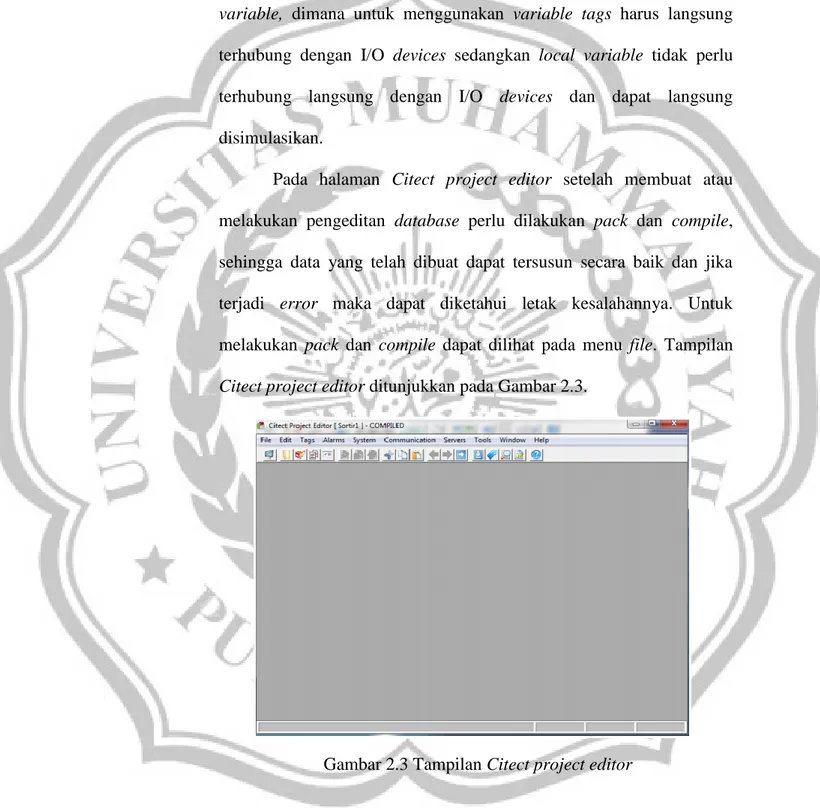

2) Citect Project Editor

Citect Project Editor digunakan sebagai tempat untuk membuat, mengatur, dan mengedit database. Database yang dibuat pada Citect project editor berupa cluster, tags, event, alarm, dll. Untuk membuat database diatas dapat dilihat pada menu - menu yang disediakan pada Citect project editor. Untuk membuat cluster name

dapat dilihat pada menu servers. Pada menu tags terdapat dua cara untuk membuat alamat nama tags yaitu variable tags dan local variable, dimana untuk menggunakan variable tags harus langsung terhubung dengan I/O devices sedangkan local variable tidak perlu terhubung langsung dengan I/O devices dan dapat langsung disimulasikan.

Pada halaman Citect project editor setelah membuat atau melakukan pengeditan database perlu dilakukan pack dan compile, sehingga data yang telah dibuat dapat tersusun secara baik dan jika terjadi error maka dapat diketahui letak kesalahannya. Untuk melakukan pack dan compile dapat dilihat pada menu file. Tampilan Citect project editor ditunjukkan pada Gambar 2.3.

3) Citect Graphic Builder

Citect Graphic Builder digunakan untuk membuat serta mengedit desain animasi plant pada sistem monitor dan juga memberikan label atau nama pada desain masing - masing animasi yang akan dibuat. Selain itu dapat memasukan gambar dan simbol dari luar yang bisa dimodifikasi. Tampilan Citect graphics builder ditunjukkan pada Gambar 2.4.

Gambar 2.4 Tampilan Citect Graphic Builder

2.2.2 OPC

OPC merupakan kependekan dari OLE for Process Control. OPC merupakan standar industri untuk koneksi antar sistem. Dengan menggunakan standar OPC, data dapat dikirimkan dari berbagai macam sumber data ke aplikasi apapun yang memenuhi standar OPC. Aplikasi-aplikasi ini termasuk HMI atau Human Machine Interface, trender, spreadsheet, pengarsip data, aplikasi ERP

menyediakan sebuah infrastruktur standar untuk pertukaran data kontrol proses. Misalnya, pabrik biasanya memiliki berbagai macam sumber data seperti PLC, DCS, basis data, meteran, RTU dan lain sebagainya. Data-data ini tersedia melalui berbagai macam koneksi yang berbeda-beda, misalnya, serial, Ethernet, atau bahkan melalui pemancar radio. Sedangkan aplikasi kontrol prosesnya bisa menggunakan berbagai macam sistem operasi yang berbeda, seperti windows, UNIX, DOS, atau VMS.

2.2.3 Programmable Logic Control (PLC)

Programmable Logic Controller (PLC) adalah perangkat untuk melaksanakan fungsi kendali dan juga monitor yang dapat di program. Selain dikenal sebagai PLC, perangkat ini juga disebut sebagai programmable controller atau programmable binary system.

Pada dasarnya PLC merupakan suatu bentuk komputer, perbedaan dengan komputer pada umumnya adalah PLC ditujukan khusus untuk aplikasi industri sehingga mempunyai beberapa karakteristik khusus. PLC telah dilengkapi dengan I/O digital dengan koneksi dan level sinyal yang standar sehingga dapat langsung dihubungkan dengan berbagai macam perangkat seperti saklar, lampu, relay ataupun berbagai macam sensor dan actuator.

Konstruksi PLC bersifat modular sehingga memudahkan dalam penggantian dan penambahan fasilitas yang diperlukan. PLC juga relatif lebih tahan terhadap keadaan pabrik, misalnya kelembapan dan temperatur yang tinggi, serta gangguan dan derau yang mungkin terdapat pada berbagai peralatan industri. Rangkaian kontrol menggunakan PLC dibuat dengan Software, sehingga bersifat

fleksibel dan mudah untuk dimodifikasi. 1. Struktur PLC

Komponen dari suatu PLC tidak jauh berbeda dengan komponen komputer pada umumnya. Struktur dasar suatu PLC terdiri atas central processing unit, memori dan modul input/output.

a. Central Processing Unit (CPU)

Central Processing Unit adalah otak dari PLC yang bertugas mengendalikan dan memonitor seluruh operasi PLC dengan cara melaksanakan program yang terdapat pada memori. Sistem internal bus digunakan untuk menghubungkan antara CPU dengan memori dan modul I/O di bawah kendali CPU. CPU memerlukan detak (clock) dengan frekuensi tertentu yang dihasilkan oleh krisal kuarts external ataupun rangkaian isolator. Detak tersebut menentukan kecepatan operasi PLC dan dapat digunakan untuk sinkronisasi semua elemen dalam sistem. Seluruh PLC modern menggunakan mikroprosesor sebagai CPU.

b. Memori

Memori adalah peranti yang digunakan sebagai media penyimpanan, baik program maupun data. PLC menggunakan peranti memori semikonduktor berupa RAM ataupun ROM. Pada kebanyakan PLC RAM digunakan untuk pengembangan program dan uji coba karena kemudahan dalam perubahan program. Untuk mencegah hilangnya program dari RAM saat dilepas catu dayanya sering kali PLC dilengkapi

dengan baterai. Setelah program dibuat dan diuji coba, program dapat dimasukan ke EEPROM yang bersifat tetap.

Selain untuk menyimpan program memori pada PLC juga digunakan untuk penyimpanan sementara status jalur I/O dan variabel fungsi internal seperti Timer, counter, penanda relay, hasil operasi aritmetika/logika dan lain- lain, untuk keperluan ini digunakan RAM. c. Modul I/O

Modul I/O adalah pintu keluar/masuknya informasi dari dan ke PLC. Modul ini dapat bergabung menjadi satu unit PLC ataupun berupa modul yang terpisah. Modul input dan output berfungsi sebagai antarmuka antara komponen internal PLC dengan peranti lain di luar PLC sehingga di dalamnya terdapat fungsi pengkondisian sinyal dan isolasi.

Modul I/O yang paling umum adalah modul I/O digital yang hanya menerima/mengirim sinyal ON/OFF saja. Meski kebanyakan komponen internal PLC bekerja pada level tegangan TTL dan CMOS, yang berkisar antara 5 – 15 Volt, namun sinyal yang diproses dari atau ke I/O digital biasanya berkisar antara 24 Volt pada arus besar (hingga beberapa ampere). Dengan adanya modul I/O ini PLC dapat langsung dihubungkan dengan peranti input dan output tanpa harus melalui rangkaian perantara atau relay.

Setiap modul I/O dirancang untuk memudahkan proses koneksi peranti input dan output dengan PLC. Untuk itu seluruh PLC dilengkapi dengan terminal sekrup standar sehingga mudah dan cepat saat proses

pengkabelan. Setiap terminal I/O mempunyai alamat ataupun nomor jalur yang unik yang digunakan saat pemrograman untuk mengidentifikasi masing – masing input dan output.

2. Operasi PLC

PLC mempunyai 3 operasi dasar yang dilakukan secara berurutan, yaitu:

a. Monitor Input, yaitu membaca keadaan peranti input dan menyalin nilainya ke memori.

b. Eksekusi Program, yaitu melaksanakan program berdasarkan nilai input yang terdapat pada memori untuk menghasilkan nilai output. Program berupa ladder diagram di eksekusi dari kiri ke kanan, dari atas ke bawah. c. Mengubah kondisi output berdasarkan hasil eksekusi program.

Ketiga proses tersebut membentuk siklus yang disebut proses scanning, proses ini dilaksanakan secara berulang – ulang selama PLC beroperasi. Waktu yang dibutuhkan pada satu kali scanning disebut waktu scanning (scanning time).

3. Pemrograman PLC TWIDO

Pada PLC ada empat metode/tipe bahasa pemrograman yang bisa digunakan, namun keempat bahasa pemrograman tersebut tidak semua didukung oleh suatu PLC, bahasa pemrograman yang digunakan tersebut adalah Ladder Diagram Languages (LD), Instruction List Languages (IL) Statement List (SL), Sequential Function Chart (SFC), Grafcet Languages (GL), dan High-Level Languages (HL).

Namun umumnya bahasa pemrograman yang banyak didukung oleh PLC adalah Ladder Diagram Languages (LD) dan Instruction List Languages (IL). Bahasa ladder diagram pada dasarnya adalah suatu perangkat simbol dari perintah yang digunakan untuk menciptakan program pengontrol. Bahasa pemrograman tersebut dirancang untuk mewakili sedekat mungkin penampakan sistem relay yang diberi pengkawatan yang secara garis besar berfungsi untuk mengontrol output yang didasarkan pada kondisi input.

Program ladder diagram dapat ditampilkan pada layar monitor kemudian elemen - elemen seperti kontak normally open, kontak normally closed, timer, counter, compare block, relay, dan lain - lain dinyatakan dalam bentuk gambar.

a. Pemrograman Menggunakan Ladder diagram

Ladder diagram merupakan salah satu bahasa pemrograman yang didukung oleh PLC Twido yang pembuatannya dapat dibuat melalui Software TwidoSuite. Pembuatan ladder diagram pada TwidoSuite terdiri dari beberapa rung, dan dari masing - masing rung tersebut dapat dibuat ladder diagram yang dimulai dari bar sisi kiri dan berakhir pada bar sisi kanan. Untuk menggunakan TwidoSuite, klik icon TwidoSuite pada desktop seperti pada Gambar 2.5.

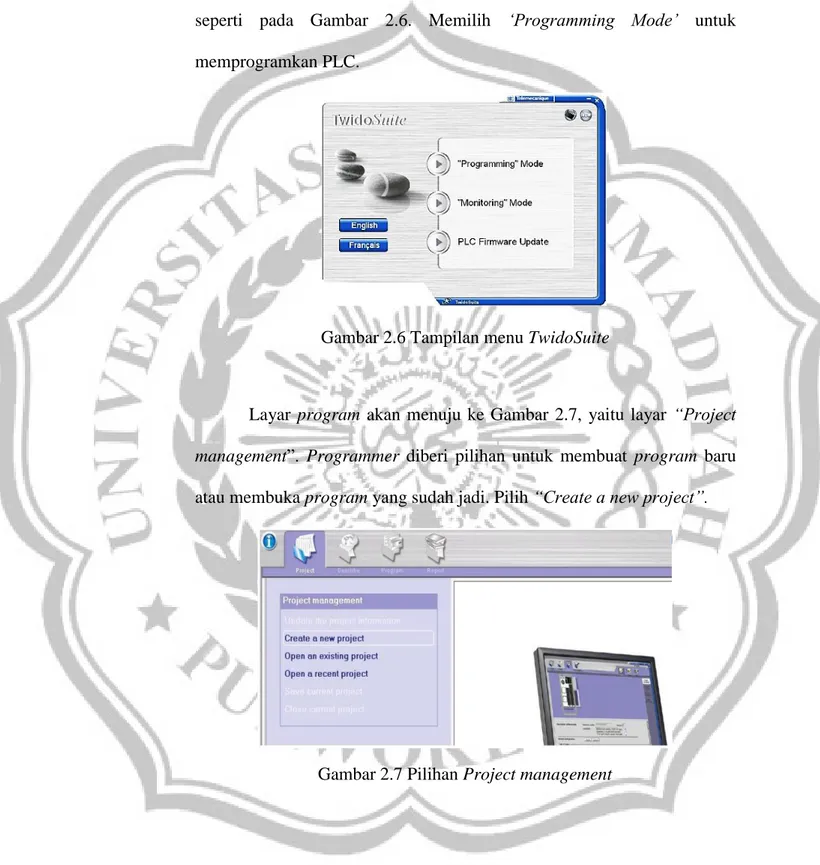

Untuk pertama kalinya, TwidoSuite akan menampilkan tampilan seperti pada Gambar 2.6. Memilih „Programming Mode‟ untuk memprogramkan PLC.

Gambar 2.6 Tampilan menu TwidoSuite

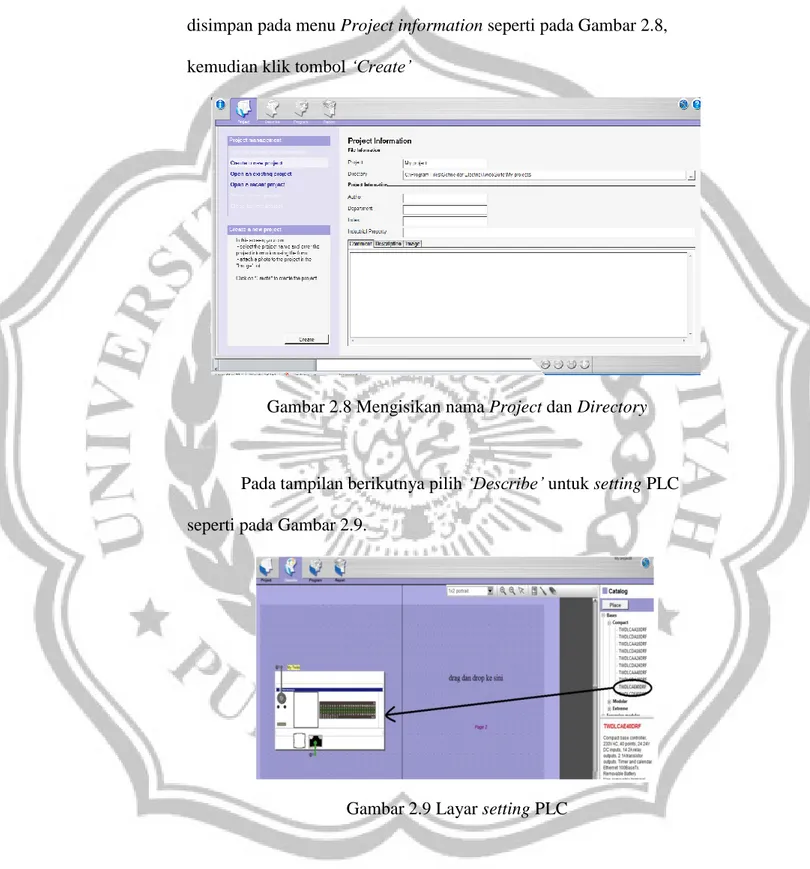

Layar program akan menuju ke Gambar 2.7, yaitu layar “Project management”. Programmer diberi pilihan untuk membuat program baru atau membuka program yang sudah jadi. Pilih “Create a new project”.

Tentukan nama Project dan Directory tempat Project akan disimpan pada menu Project information seperti pada Gambar 2.8, kemudian klik tombol „Create‟

Gambar 2.8 Mengisikan nama Project dan Directory

Pada tampilan berikutnya pilih „Describe‟ untuk setting PLC seperti pada Gambar 2.9.

Gambar 2.9 Layar setting PLC

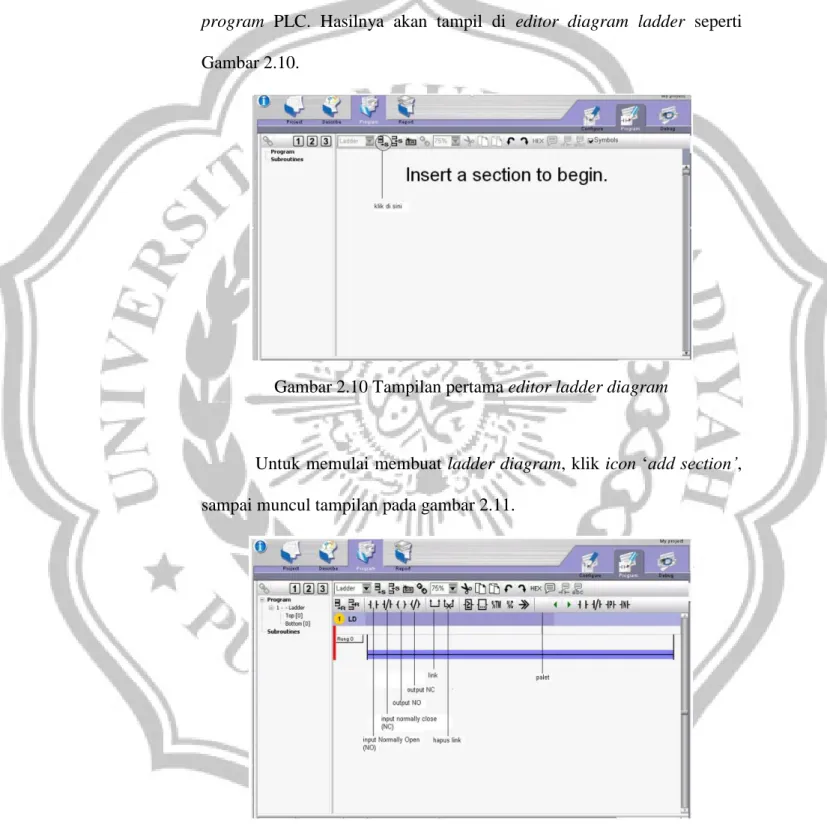

Pada layar setting PLC, pilih di kotak sebelah kanan (catalog) bases – compact – TWDLCAE40DRF, kemudian melakukan drag and

drop ke kotak sebelah kiri pada gambar PLC-nya. Setelah setting PLC selesai, pilih pada bagian kanan atas „Program‟ untuk menuju editor program PLC. Hasilnya akan tampil di editor diagram ladder seperti Gambar 2.10.

Gambar 2.10 Tampilan pertama editor ladder diagram

Untuk memulai membuat ladder diagram, klik icon „add section‟, sampai muncul tampilan pada gambar 2.11.

b. Instruksi utama Ladder diagram 1) Kontak

Memungkinkan untuk masukan kontak seperti tombol tekan dan internal variable contacts. Kontak terdiri dari dua jenis kontak yaitu:

a) Kontak Normally open (NO) dengan notasi:

b) Kontak Normally closed (NC) dengan notasi:

2) Coil

Secara umum coil berhubungan langsung dengan keluaran yang akan mengerjakan semua perintah sesuai dengan yang diinginkan. Pada Software TwidoSuite, Coil terdiri dari empat jenis, yaitu:

a) Direct Coils dengan notasi:

b) Reverse Coils dengan notasi:

c) Set Coils dengan notasi:

3) Link Elements

Berupa garis penghubung antara kontak dengan kontak atau sebagai garis penghubung antara kontak dengan Coil. Ada dua jenis garis penghubung yang digunakan yaitu garis yang berbentuk vertical dan garis berbentuk horizontal.

a) Horizontal Connection

Digunakan untuk hubungan secara seri.

b) Vertical Connection

Digunakan untuk membuat hubungan secara paralel.

Adapun cara membuat ladder diagram dengan TwidoSuite, ladder diagram program dinyatakan dalam suatu bentuk umum simbolik untuk relay yang dikontrol oleh rangkaian elektrik. Program ditampilkan pada layer dan elemen - elemen seperti kontak normally open, kontak normally close, counter, sequencer (rotary switch), relay dan lain - lain, dinyatakan dalam bentuk gambar. Listrik mengalir dari sisi kiri ke sisi kanan yang disebut ladder line (terdiri dari beberapa rung).

Adapun aturan umum menggambarkan suatu program ladder diagram adalah:

1) Aliran listrik/tenaga dari rel kiri ke kanan.

2) Suatu Coil keluaran tidak dihubungkan langsung ke rel (rail) sebelah kiri.

3) Tidak ada kontak yang ditempatkan di kanan dari suatu Coil keluaran. 4) Hanya satu dari Coil keluaran dalam suatu ladder line.

5) Tiap Coil keluaran umumnya hanya satu kali dalam suatu program. c. Prinsip pemrograman TwidoSuite

Pada dasarnya pemrograman PLC menggunakan TwidoSuite dibagi atas 7 dasar komponen, yaitu : input, output, internal bits, membuat pengalamatan (addressing), timer, counter, dan compare block.

1) Input

Input merupakan masukan yang berupa sinyal yang diterima dari sensor luar. Sintaksis yang digunakan pada TwidoSuite adalah sebagai berikut: % I y . z Keterangan: % = Menunjukkan objek I = Menukjukkan masukan y = Nomor/jumlah modul z = Nomor/jumlah saluran

2) Output

Output adalah sinyal yang dihasilkan oleh PLC yang dikirim ke relay dan lain sebagainya, sintaksis yang digunakan adalah sebagai berikut: % Q y . z Keterangan: % = Menunjukkan objek Q = Menunjukkan keluaran y = Nomor/jumlah modul z = Nomor/jumlah saluran 3) Internal Bits

Internal Bits merupakan wilayah memori yang dialokasikan oleh PLC, internal bits ini dapat dipakai sebagai output internal dan hanya dapat digunakan untuk keperluan internal. Dengan kata lain, output internal tidak langsung mengendalikan peranti output. Pada PLC Twido compact type TWDLCAE40DRF internal bits yang bisa digunakan yaitu mulai dari %M0 sampai %M255. Sintaksis yang digunakan adalah sebagai berikut:

% M n

Keterangan:

% = Menunjukkan objek

M = Menunjukkan bit di dalam memori internal n = Nomor/jumlah bit internal

4) Membuat pengalamatan (addressing)

Pengalamatan adalah memberi notasi input dan output pada kontak dan ladder diagram.

a) Format umum dari pengalamatan I/O adalah sebagai berikut:

% I,Q x . y . z

Keterangan : I = Input Q = output

x = Master(0)/Slave (1 -7) controller y = base (0)/expansion (1 – 7) I/O z = I/O channel number

b) format umum dari pengalamatan bit adalah sebagai berikut:

% M, S, or X, i Keterangan: M = Internal Bits S = Sistem bits X = Step bits i = Number

c) Format umum pengalamatan word adalah sebagai berikut:

Keterangan: M = Internal word K = Konstanta word S = sistem word W = Word (16 bit) i = Number 5) Timer

Timer digunakan sebagai pengatur waktu proses, dapat digunakan sebagai komponen tundaan (Timer ON delay). Umumnya merupakan kontak fungsi yang dapat diatur memberikan suatu keluaran kondisi ON selama selang waktu tertentu (timer OFF delay). Dapat digunakan untuk membuat pulsa dengan lebar tertentu/Timer pulsa (ini termasuk ke dalam fitur tambahan atau hanya terdapat pada PLC tertentu saja).

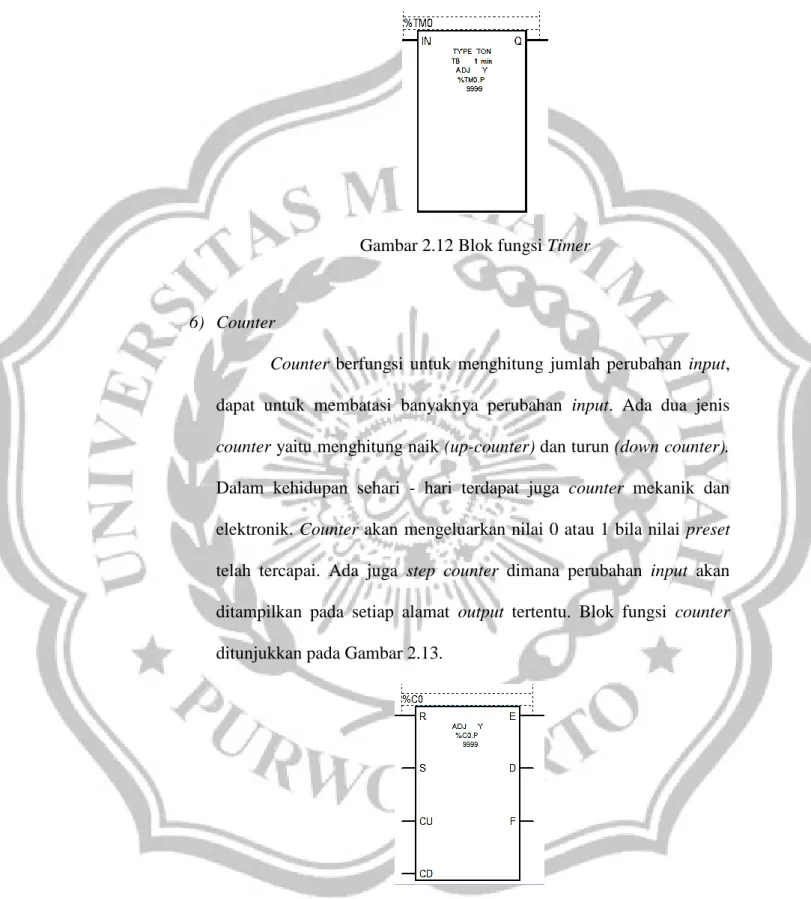

Dalam Timer terdapat input, konstanta Timer, output. Input berfungsi memulai aktifnya Timer untuk mulai menghitung waktu. Konstanta timer memberikan nilai berapa lama timer aktif. Output memberikan keluaran logika 1 atau 0 bila waktu yang dinyatakan dalam konstanta timer telah tercapai. Blok fungsi timer ditunjukan pada Gambar 2.12.

Gambar 2.12 Blok fungsi Timer

6) Counter

Counter berfungsi untuk menghitung jumlah perubahan input, dapat untuk membatasi banyaknya perubahan input. Ada dua jenis counter yaitu menghitung naik (up-counter) dan turun (down counter). Dalam kehidupan sehari - hari terdapat juga counter mekanik dan elektronik. Counter akan mengeluarkan nilai 0 atau 1 bila nilai preset telah tercapai. Ada juga step counter dimana perubahan input akan ditampilkan pada setiap alamat output tertentu. Blok fungsi counter ditunjukkan pada Gambar 2.13.

7) Fast Counter

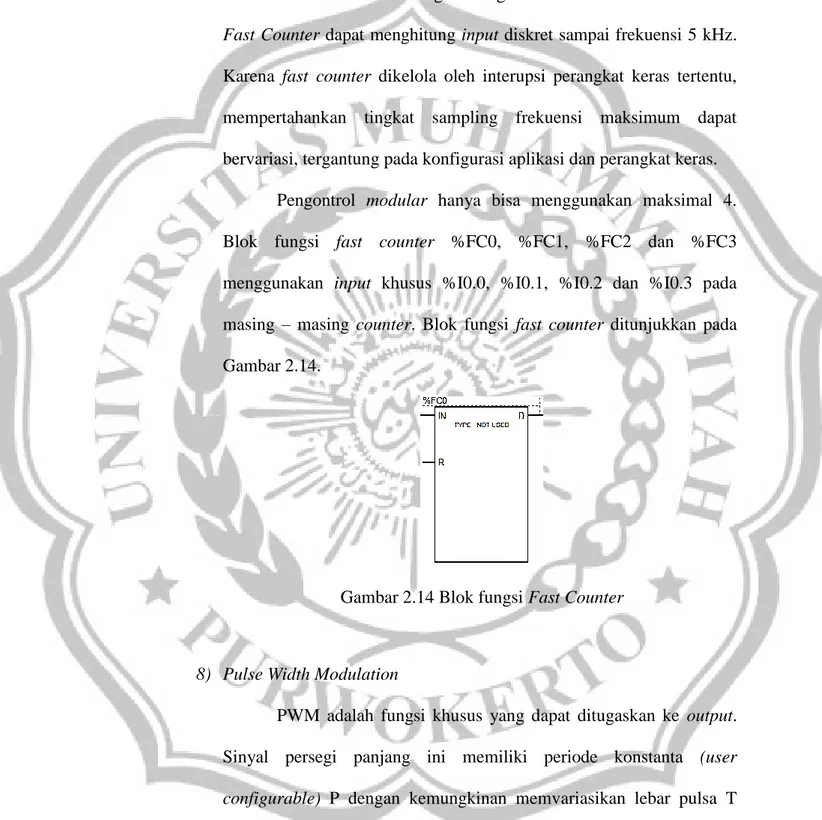

Fast Counter berfungsi sebagai counter atau down-counter. Fast Counter dapat menghitung input diskret sampai frekuensi 5 kHz. Karena fast counter dikelola oleh interupsi perangkat keras tertentu, mempertahankan tingkat sampling frekuensi maksimum dapat bervariasi, tergantung pada konfigurasi aplikasi dan perangkat keras.

Pengontrol modular hanya bisa menggunakan maksimal 4. Blok fungsi fast counter %FC0, %FC1, %FC2 dan %FC3 menggunakan input khusus %I0.0, %I0.1, %I0.2 dan %I0.3 pada masing – masing counter. Blok fungsi fast counter ditunjukkan pada Gambar 2.14.

Gambar 2.14 Blok fungsi Fast Counter

8) Pulse Width Modulation

PWM adalah fungsi khusus yang dapat ditugaskan ke output. Sinyal persegi panjang ini memiliki periode konstanta (user configurable) P dengan kemungkinan memvariasikan lebar pulsa T ON dan dengan demikian siklus tugas (T ON / P). Ilustrasi siklus kerja PWM ditunjukkan pada Gambar 2.15.

Gambar 2.15 Ilustrasi siklus kerja PWM

Setiap PWM address mempunyai satu buah pin output address. Tabel 2.1 merupakan daftar PWM address dan PMW output address.

Tabel 2.1 PWM address dan PWM output address

Output %Q0.0, %Q0.1 dan %Q0.2 ditujukan untuk blok fungsi PWM. Sebagai contoh, membuat blok fungsi PWMx (x = 0, 1 dan 2) secara otomatis memberikan output %Q0.x ke blok fungsi ini. Blok fungsi PWM ditunjukkan pada Gambar 2.16.

Gambar 2.16 Blok fungsi PWM

PWM Address PWM Output Address

%PWM0 %Q0.0

%PWM1 %Q0.1

9) Compare Block

Instruksi compare block yang ada pada PLC Twido digunakan untuk membandingkan dua operand. Tabel 2.2 merupakan daftar tipe dari instruksi perintah compare block.

Tabel 2.2 Daftar tipe instruksi compare block

(Sumber: Itmamul, 2017) 10) Instruksi aritmatika

Instruksi aritmatika digunakan untuk melakukan operasi aritmetika antara dua operand bilangan bulat atau pada satu operand bilangan bulat. Daftar tipe instruksi aritmetika ditunjukkan pada Tabel 2.3.

Tabel 2.3 Daftar tipe instruksi aritmetika

Instruksi Fungsi

+ Operasi penjumlahan - Operasi pengurangan * Operasi perkalian

/ Operasi pembagian

REM Sisa pembagian dua operand

Instruksi Fungsi

> Digunakan jika operand satu lebih besar dari operand dua.

>= Digunakan jika operand satu lebih besar atau sama dengan operand dua.

< Digunakan jika operand satu lebih kecil dari operand dua.

<= Digunakan jika operand satu lebih kecil atau sama dengan operand dua.

= Digunakan jika operand satu lebih sama dengan operand dua.

<> Digunakan jika operand satu lebih berbeda dengan operand dua.

Tabel 2.3 Daftar tipe instruksi aritmetika (Lanjutan)

Instruksi Fungsi

SQRT Akar quadrat dari operand INC Kenaikan sebuah operand

DEC Penurunan operand

ABS Nilai absolut operand (Sumber: Itmamul, 2017)

4. Pemrograman PLC Omron

a. Membuat Project Baru pada CX-Programmer

Untuk menggunakan Software Programmer, klik ikon CX-Programmer pada desktop seperti pada gambar 2.17.

Gambar 2.17 Icon CX-Programmer

Setelah ikon tersebut di klik, maka akan muncul tampilan awal seperti gambar 2.18.

Setelah berada pada tampilan tersebut, untuk membuat Project baru maka klik FILE -> NEW. Setelah itu akan ada tampilan seperti pada gambar . lalu pilih device type sesuai dengan PLC yang akan digunakan. Setelah itu klik OK.

Gambar 2.19 Tampilan pemilihan device

Setelah itu akan tampil halaman pemrograman seperti pada gambar 2.20.

Keterangan:

1. Menu Bar adalah pilihan untuk membuat program baru, mengedit program, mentransfer Program (PLC) atau pun Help. 2. Work Online PLC pada Toolbar adalah Shortcut untuk menghubungkan PLC dengan PC secara Online. Dalam Kondisi Online ini program dapat ditransfer ke PLC atau diambil dari PLC dan Monitoring PLC secara Real time.

3. Transfer PLC pada Toolbar adalah Shortcut untuk mentransfer program ke PLC atau mengambil program dari PLC.

4. Mode PLC pada Toolbar adalah Shortcut untuk memilih mode operasi PLC. Mode Program dipakai untuk proses transfer program PLC. Mode Run dipakai untuk menjalankan atau mengeksekusi program yang telah dimasukkan ke dalam PLC. Mode Monitoring dipakai untuk memonitor kondisi program PLC saat Running, dengan kemungkinan untuk mengubah kondisi kontak atau memori.

5. Instruksi pada Toolbar adalah Shortcut untuk memasukkan Kontak, Coil, dan Instruksi lain seperti Timer, Counter, Set/Reset dan lainnya.

6. Work Online Simulator berfungsi untuk menjalankan simulasi program pada internal CX Programmer.

7. Project Tree adalah informasi mengenai Project yang sedang kita kerjakan meliputi spesifikasi PLC, Input Output, Memori PLC dan Data program kita (pada Section).

8. Halaman Utama Program adalah tempat kita membuat program ladder diagram

b. Membuat Program PLC

Untuk langkah awal, klik toolbar kontak pada instruksi, kemudian masukan alamat kontak tersebut.

Gambar 2.21 Pembuatan contact baru

Untuk membuat Coil Output dengan klik Coil lalu masukkan alamatnya seperti pada gambar 2.22.

Setelah selesai, lalu sambungkan PC ke PLC Omron dengan memilih pada menu bar PLC-Work Online atau pada Toolbar Work Online, lalu pilih YES.

Gambar 2.23 Peringatan koneksi ke PLC

c. Transfer Program dari dan ke PLC atau PLC ke PC

Untuk mentransfer program, Pilih PLC-Transfer-to PLC atau Klik pada PLC Transfer.

Kemudian akan muncul dialog box ini, pilih item yang akan ditransfer, salah satunya adalah IO Table yang telah di konfigurasi jika PLC anda modular.

Gambar 2.25 Download options

Setelah selesai klik OK, jika transfer tidak terdapat kendala maka download yang sukses akan menampilkan seperti gambar 2.26.

Selanjutnya pastikan PLC dalam Mode Run agar program yang telah dimasukan dapat dieksekusi.

d. Instruksi dasar PLC Omron

Pada pemrograman PLC Omron terdapat Instruksi – instruksi dasar yang sering digunakan.

1) LOAD (LD)

Perintah ini digunakan jika urutan kerja suatu sistem kontrol hanya membutuhkan satu keadaan logika. Logika ini mirip dengan kontak relay NO.

2) LOAD NOT

Perintah ini digunakan jika urutan kerja sistem kontrol hanya membutuhkan satu kondisi logika. Logika ini mirip dengan kontak relay NC.

3) AND

Perintah ini digunakan untuk urutan kerja sistem kontrol yang lebih dari satu kondisi logika yang harus terpenuhi semuanya untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NO.

4) AND NOT

Perintah ini digunakan untuk urutan kerja sistem kontrol yang lebih dari satu kondisi logika yang harus terpenuhi semuanya untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NC.

5) OR

Perintah ini digunakan untuk urutan kerja sistem kontrol yang lebih dari salah satu kondisi logika yang harus terpenuhi semuanya untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NO.

6) OR NOT

Perintah ini digunakan untuk urutan kerja sistem kontrol yang lebih dari salah satu kondisi logika yang harus terpenuhi semuanya untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NC.

7) OUT

Jika kondisi logika terpenuhi, perintah ini digunakan untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NO

8) OUT NOT

Jika kondisi logika terpenuhi, perintah ini digunakan untuk mengeluarkan satu output. Logika ini mirip dengan kontak relay NC

9) TIMER (TIM)

jika instruksi ini diberikan input ON, maka setelah selang waktu yang ditentukan, output Timer ini akan berubah dari keadaan awal OFF menjadi ON sampai dengan input Timer dimatikan (ON->OFF).

10) COUNTER (CNT)

jika diberikan input ON setelah beberapa kali, maka output counter akan berubah dari keadaan awal OFF menjadi ON sampai dengan diberikan input ON pada bagian reset counter.

11) COMPARE (CMP)

Jika diberi nilai ON, maka instruksi ini akan membandingkan data-data yang telah dimasukan sebelumnya.

12) DIFU (Differentiate Up)

Ketika dieksekusi, DIFU(13) akan membandingkan kondisi eksekusi sekarang dengan kondisi eksekusi sebelumnya. Jika kondisi eksekusi sebelumnya adalah OFF dan kondisi eksekusi sekarang adalah ON, maka DIFU(13) akan mengaktifkan bit operand menjadi ON selama 1 siklus saja.

13) DIFD (Differentiate Down)

Instruksi DIFD(14) akan mengaktifkan bit operand selama 1 siklus ketika kondisi eksekusi berubah dari ON ke OFF.

2.2.4 Converter Serial ke Ethernet Gateway

WIZ110SR merupakan modul serial to Ethernet gateway. Modul ini digunakan untuk menghubungkan antara access point dan controller melalui

serial port dan Ethernet port agar acces point dan controller dapat berkomunikasi. Untuk bentuk fisik dari modul dapat dilihat pada Gambar 2.27.

Gambar 2.27 Modul WIZ110SR (Sumber: Wiznet, 2008)

Bila data diterima dari port serial, dikirim ke W5100 oleh MCU. Jika ada data yang dikirim dari Ethernet, receiver tersebut diterima ke buffer internal W5100, dan dikirim ke port serial oleh MCU. MCU di modul mengontrol data sesuai dengan nilai konfigurasi yang ditetapkan pengguna seperti pada gambar 2.28.

computer RJ45 &

trnasformer W5100 DB9

8051 compilant

MCU Serial Device

Gambar 2.28 Blok Diagram WIZ110SR

Fitur-fitur dari modul WIZ110SR adalah :

1. Serial to Ethernet Gateway dengan kecepatan tinggi dan konektor RJ45. 2. Sangat stabil dan andal untuk koneksi Ethernet.

4. Kecepatan serial sampai dengan 230Kbps. 5. Mendukung perintah dan konfigurasi serial. 6. Terdapat DHCP.

Untuk spesifikasi dan konfigurasi dari modul WIZ110SR dapat dilihat pada tabel 2.4.

Tabel 2.4 Spesifikasi dan konfigurasi modul WIZ110SR

(Sumber: Wiznet, 2008)

Untuk konfigurasi port serial dari modul WIZ110SR dapat dilihat pada Gambar 2.29.

Item Description Description

MCU

8051 Compliant (having internal 26K Flash, 16K SRAM, 2K EEPROM)

TCP/IP W5100 (Ethernet PHY Embedded) Network Interface 10/100 Mbps auto sensingRJ-45

Connector Serial Interface RS232

Serial Signal TXD, RXD, RTS, CTS, GND

Serial Parameter

Parity : none, Even, odd Data bits : 7,8

Flow Control : None, RTS/CTS, XON/XOFF

Speed : Up to 230Kbps Input Voltage DC 5 Volt

Power Consumption Under 180mA

Temperature 0ºC ~ 80ºC (operation), -40ºC ~ 85ºC (storage)

Gambar 2.29 Pin Out Port Serial Modul WIZ110SR (Sumber: Ferdina, 2014)

Untuk penjelasan dari port serial dari modul WIZ110SR dapat dilihat pada Tabel 2.5.

Tabel 2.5 Pin out modul WIZ110SR

(Sumber: Ferdina, 2014)

Untuk keperluan konfigurasi network, wiznet menyediakan tiga opsi pengaturan yaitu server mode, client mode maupun Mixed mode.

1. TCP Server Mode

Dalam mode ini, WIZ110SR menunggu koneksi dari client. Mode ini sangat berguna untuk me monitoring perangkat yang ingin terhubung dengan perangkat dimana modul ini dipasang. Untuk menjalankan mode ini ip address, subnet, gateway dan local port harus diisi karena ini adalah setting network dari server yang harus diketahui client agar dapat terhubung ke server. Pada mode ini serial device dapat berkomunikasi dengan beberapa Ethernet device sekaligus.

Pin

Number signal Description

1 NC Not Connected

2 RxD Receive Data

3 TxD Transmit Data

4 DTR Data Terminal Ready

5 GND Ground

6 DSR Data Set Ready

7 RTS Request To Send

8 CTS Clear To Send

2. TCP Client Mode

Dalam mode ini modul akan mencari server dan membuat koneksi ke server. Untuk menjalankan mode ini ip-address, subnet, gateway, DNS dan local port harus diisi. Bedanya dengan setting server adalah ketika modul menjadi client, maka kita harus mengetahui setting network dari server seperti IP address, subnet, dan port. Sedangkan untuk server tidak perlu mengetahui setting network dari client. Pada mode ini serial device hanya dapat berkomunikasi dengan satu Ethernet device yaitu server yang terhubung dengan modul ini.

3. Mixed Mode

Dalam mode ini modul awalnya akan standby beroperasi seperti mode server dan menunggu adanya koneksi dari client. Ketika ada client yang terhubung, maka modul ini akan menjadi mode server biasa. Tetapi apabila ada data serial yang masuk melalui port serial sebelum ada client yang terhubung maka modul ini akan berubah menjadi mode client dan mencari server untuk establish koneksi.

2.2.5 Transmission Control Protocol/Internet Protocol (TCP/IP)

TCP singkatan dari Transfer Control Protocol dan IP singkatan dari Internet Protocol. TCP/IP menjadi satu nama karena fungsinya selalu bergandengan satu sama lain dalam komunikasi data. TCP/IP saat ini dipergunakan dalam banyak jaringan komputer lokal (LAN) yang terhubung ke Internet, karena memiliki sifat:

1. Merupakan protokol standar yang terbuka, gratis dan dikembangkan terpisah dari perangkat keras komputer tertentu. Karena itu protokol ini banyak didukung oleh merek perangkat keras, sehingga TCP/IP merupakan pemersatu perangkat keras komputer yang beragam merek begitu juga sebagai pemersatu berbagai perangkat lunak yang beragam merek sehingga walau memakai perangkat keras dan perangkat lunak komputer yang berlainan pada jaringan komputer berbeda, sehingga dapat berkomunikasi data melalui Internet.

2. Berdiri sendiri dari perangkat keras jaringan apapun. Sifat ini memungkinkan TCP/IP bergabung dengan banyak jaringan komputer. TCP/IP bisa beroperasi melalui sebuah Ethernet, sebuah token ring, sebuah saluran dial-up, sebuah X-25 dan secara virtual melalui berbagai media fisik transmisi data.

3. Bisa dijadikan alamat umum sehingga tiap perangkat yang memakai TCP/IP akan memiliki sebuah alamat unik dalam sebuah jaringan komputer lokal, atau dalam jaringan komputer global seperti Internet.

4. Protokol ini di standarisasi dengan skala tinggi secara konsisten, dan bisa memberikan servis kepada user-user di dunia.

IP address dibagi ke dalam lima kelas, yaitu kelas A, kelas B, kelas C, kelas D dan kelas E. Perbedaan tiap kelas adalah pada ukuran dan jumlahnya. 1. Kelas A : digunakan untuk jaringan WAN, Ip address nya pada bagian

pertama antara 0-127, dan yang merupakan Net ID nya yaitu 1 bagian yang pertama. Subnet mask nya 255.0.0.0

2. Kelas B : biasanya digunakan untuk jaringan MAN, Ip address nya pada bagian pertama antara 128-191, dan yang merupakan network ID nya yaitu 2 bagian pertama. Subnet mask nya 255.255.0.0

3. Kelas C : biasanya digunakan untuk jaringan LAN, Ip address nya pada bagian pertama antara 192-223, dan yang merupakan network ID nya yaitu 3 bagian pertama. Subnet mask nya 255.255.255.0

4. Kelas D : biasanya digunakan untuk keperluan multicasting. IP address nya pada bagian pertama antara 224-247. Dalam multicasting tidak dikenal network ID dan host ID.

5. Kelas E : biasanya digunakan untuk keperluan umum. IP address nya pada bagian pertama antara 248-255.

2.2.6 Local Area Network (LAN)

Jaringan lokal atau Local Area Network adalah sekumpulan dua atau lebih komputer yang berada dalam batasan jarak lokasi satu dengan yang lain, yang saling terhubung langsung atau tidak langsung. LAN dibedakan atas cara komputer tersebut saling terkoneksi, baik secara logik maupun fisik. Komputer dalam sebuah LAN bisa berupa PC, Macintosh, Unix, Minicomputer, Mainframe ataupun hardware lain dengan arsitektur yang berbeda, walaupun ada batasan dalam setiap mesin untuk saling ter koneksi dengan mesin lain berupa batasan fisik dan logic. Sebuah PC atau komputer dalam sebuah LAN disebut sebagai node, node bisa berupa server atau workstation yang kadang disebut sebagai station saja. Minicomputer atau Mainframe berfungsi sebagai host untuk sebuah

dumb-terminal atau PC (diskless Workstation). LAN yang mengoneksikan node melalui jaringan publik telepon biasa disebut sebagai Wide Area Network (WAN).

2.2.7 Protokol Modbus

Dalam otomasi industri, dikenal banyak jenis protokol untuk saling berkomunikasi antar pengendali, aktuator, dan perangkat sensor di lapangan. Salah satu protokol tersebut yaitu Modbus. Modbus merupakan protokol pesan lapisan aplikasi dari Modicon, terletak pada level 7 dari model OSI, yang menyediakan komunikasi client / server antara perangkat yang terhubung pada berbagai jenis bus atau jaringan. Modbus yang merupakan standar komunikasi serial Industri de facto sejak tahun 1979, terus mengaktifkan jutaan perangkat otomasi untuk berkomunikasi. Saat ini, dukungan untuk struktur sederhana dan elegan Modbus terus berkembang. Komunitas internet dapat mengakses Modbus di Port sistem 502 pada TCP/IP. Modbus merupakan protokol standar terbuka, yang berarti bahwa produsen perangkat bebas menggunakannya ke dalam produknya tanpa membayar royalti. Saat ini Modbus merupakan protokol yang paling banyak dipakai untuk menghubungkan perangkat-perangkat elektronika dan instrumentasi industri. Modbus sering digunakan pada komputer HMI untuk terhubung ke Remote Terminal Unit (RTU) pada sebuah sistem SCADA.

2.2.8 Protocol Omron Host Link

Protokol Omron Host Link merupakan protokol keluaran dari Omron untuk berkomunikasi antara PLC dan PC. Protokol ini hanya digunakan untuk

peralatan atau PLC keluaran dari Omron saja. Ini adalah protokol berbasis ASCII yang umumnya digunakan untuk komunikasi melalui RS232 atau RS422 . Protokol ini memungkinkan komunikasi antara berbagai peralatan di lingkungan industri untuk memprogram atau mengendalikan peralatan tersebut.

2.2.9 Mesin Extruder

Mesin Extruder merupakan sebuah mesin yang dibuat khusus untuk mencetak filler dan sheathing kabel low voltage NYM dan NYY. Cara kerja dari mesin Extruder digerakkan oleh sebuah motor listrik namun tenaga yang dihasilkan oleh motor listrik ini tidak langsung menggerakkan poros screw, akan tetapi dihubungkan dengan sebuah alat yang disebut worm reducer speed atau gearbox, fungsinya adalah untuk menurunkan RPM. Jika motor listrik dinyalakan maka akan memutar poros screw, screw yang berputar akan mendorong PVC yang dimasukkan melalui hoper , hoper itu adalah corong untuk memasukan PVC ke mesin Extruder. PVC yang masuk melalui hoper akan didorong oleh screw menuju ke mulut silinder , dan di sepanjang perjalanan itu , pada dinding silinder diberi heater (pemanas) sehingga plastik yang ada di dalamnya akan meleleh. Kemudian lelehan dialirkan melalui die yang pada akhirnya PVC akan menyelubungi inti kabel. Kedua Mesin Extruder tersebut cara penekanan terhadap material kerja dengan cara laterial extrusion yaitu proses ekstrusi yang dilakukan screw terhadap material secara langsung, sehingga material yang akan dibentuk keluar melalui die. Arah ekstrusi yang dilakukan adalah tegak lurus dalam arti

posisi penumbuk dengan die adalah tegak lurus.

Pada mesin Extruder proses ekstrusi dilakukan oleh screw double flight, dengan menggunakan temperatur tertentu dan kecepatan putar tertentu pula maka dapat dibuat material pelapis yang siap digunakan untuk melapisi kabel.

Gambar 2.30 Mesin Extruder

2.2.10 Thermocouple

Sensor temperatur yang berupa gabungan 2 buah logam dan diantara 2 buah logam ini akan timbul tegangan (See beck Voltage) yang berubah dengan perubahan temperatur.

Gambar 2.31 Prinsip Dasar Thermocouple (Sumber: Popong, 2013)

mengukur suhu dengan nilai yang tinggi. sehingga sensor suhu thermocouple ini banyak digunakan untuk industri. Sensor suhu thermocouple memiliki nilai output yang kecil dengan noise yang tinggi, sehingga memerlukan rangkaian kondisi sinyal agar nilai output tersebut dapat dibaca dengan baik.

Dari jenisnya, banyak sekali jenis thermocouple yang dapat digunakan, ini disesuaikan dengan kebutuhan, dan harga, diantaranya :

1. Tipe B (Campuran Platinum / Rhodium) : dapat mengukur sampai suhu yang sangat tinggi, yaitu 100°C sampai 1800°C. Tapi tidak dapat mengukur suhu dibawah 50°C, karena dibawah temperature itu tidak sensitif. Artinya setelah temperature 50° celcius baru terbaca.

2. Tipe E (Campuran Chrome / Constantan) : Thermocouple ini digunakan untuk temperature rendah, -270°C sampai +790°C.

3. Tipe J (Campuran Iron / Constantan) : Thermocouple ini digunakan untuk temperature rendah, -40°C sampai +750°C. Tipe J ini tidak bisa digunakan lebih dari +760°C, hal ini karena akan merusak sensor ini. Tipe ini sekarang jarang sekali digunakan pada aplikasinya.

4. Tipe K (Campuran Chrome / Alum el) : Sensor tipe ini banyak digunakan, karena harganya murah, peka dan jangkauan temperature yang luas yaitu dari -200°C sampai +1200°C.

5. Tipe N (Campuran Nicrosil /Nisil) : Sensor ini akan sangat stabil dan tahan terhadap panas yang tinggi, -260°C sampai +1300°C. Akan tetapi tipe N ini kurang peka.

masukan, tetapi bisa mencapai suhu 1600°C.

7. Tipe S (Campuran Platinum / Rhodium) : Sensor ini sangat peka, harganya juga lumayan mahal. Suhu yang diukur antara -50°C sampai 1760°C.