KEHAUSAN PAHAT PEMOTONG KARBIDA Ir. ARMANSYAH GINTING, M. Eng

Jurusan Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

ABSTRAK

Pahat pemotong habis pakai yang dibuat dari karbida bersalut (coated

carbides) dan tak-bersalut (uncoated carbides) berbentuk intan bersudut 35º

digunakan untuk melarik (turning) baja perkakas (tool steel) berkekerasan 37 HRC dengan tujuan untuk mendapatkan suatu sifat kehausan dari pahat-pahat pemotong tersebut berdasarkan data kehausan rusuk (flank wear). Proses pemesinan dilakukan pada kondisi pemotongan basah dan kering dalam berbagai ragam kecepatan pemotongan (cutting speeds / Vc), namun kecepatan suapan (feed rate /.f) dan kedalaman pemotongan (depth of cut / a) dibuat tetap. Suatu strategi khusus telah dirancang pada proses pemesinan untuk mendapatkan kehausan awal yang mutus danuntuk menghindari beban impak terpusat yang dapat mengakibatkan penyerpihan (chipping) ketika proses pemesinan baru saja dimulai, yaitu dengan membuat pemotongan awal pada kawasan pahat pemotong masuk sepanjang 5 mm. Dari basil penelitian, diperoleh bahwa pahat pemotong karbida bersalut memiliki kemampuan yang lebih dibandingkan dengan pahat pemotong karbida tak-bersalut dan pertumbuhan kehausan rusuknya lebih teratur dibandingkan dengan pahat pemotong karbida tak-bersalut. Dengan menghubungkan operasi pemesinan dan kurva hayat pabat pemotong yang diperoleh dengan menggunakan data kehausan rusuk, maka sifat-sifat kehausan pahat pemotong karbida bersalut dan tak-bersalut dirumuskan.

BABI PENDAHULUAN

Pahat pemotong karbida bersalut dan tak-bersalut mendominasi aplikasi modern pada industri pengerjaan logam dan menjadi pilihan terbaik untuk kebanyakan proses pelarikan. Dibawah kondisi pemesinan yang lazim ketika menggunakan pahat pemotong karbida, pertumbuhan kehausan pada permukaan rusuk (flank face) dan permukaan sadak(rake face) merupakan proses utama yang mengakibatkan rusaknya pahat pemotong. Venkatesh [1], pada penelitiannya berjudul "penyelidikan kehausan pahat untuk beberapa jenis material pahat pemotong", memplot kurva hayat pahat menggunakan kriteria kehausan rusuk dan memperoleh bahwa hayat pahat pemotong karbida menurun dengan tajarn selari dengan pertambahan kecepatan pemotongan.

Beberapa penyelidik berkeyakinan bahwa kehausan rusuk pabat pemotong karbida, awalnya terjadi akibat gesekan, selanjutnya bersamaan dengan berjalannya proses, suhu naik dan terjadi difusi [1-5J. Sebenamya, kenyataan bahwa kehausan akibat gesekan terjadi pada pemotongan logam bukanlah suatu hal yang mengejutkan karena mengingat begitu banyaknya partikel-partikel keras yang bersifat abrasif pada logam, khususnya pada baja [6,7]. Penggunaan cairan pendingin untuk memperpanjang hayat pahat permotong adalah suatu isu dengan

pandangan yang berbeda-beda. Sebaliknya, banyak pula yang berpendapat bahwa kehadiran cairan pendingin dapat menyebabkan percepatan kehausan pahat pernotong. Sifat getas yang terkandung pada pahat pernotong karbida menyebabkan pahat pemotong tersebut rentan dan dapat rnenyebabkan kerusakan berupa keretakan jika suatu beban termal yang tiba-tiba diberikan pada hujung pabat pemotong tersebut [8]. Lebih lanjut, Konig and Klinger [9] juga menyatakan bahwa perfoma yang terbaik untuk pahat pemotong karbida adalah pada kondisi pemotongan kering atau tanpa cairan pendingin.

Karya ilmiah ini adalah suatu kontribusi dalam mempelajari kehausan pahat pemotong karbida, terutama dengan tujun menemukan suatu sifat kehausan pahat pemotong karbida bersalut dan tak-bersalut berdasarkan data kehausan rusuk. Untuk tujuan itu pahat pemotong habis pakai yang dibuat dari karbida bersalut dan tak-bersalut berbentuk intan bersudut 35° digunakan untuk melarik baja perkakas berkekerasan 37 HRC.

Proses pemesinan dilakukan pada kondisi pemotongan basah dan kering dalam berbagai ragam kecepatan pemotongan (Vc 75-350 m/min), sedangkan

kecepatan suapan (f0.16 .mm/rev) dan kedalaman pemotongan (a 1 mm) dibuat tetap. Untuk memperoleh kehausan awal yang mutus dan menghindari beban impak terpusat yang dapat menyebabkan penyerpihan ketika pemesinan baru saja dimulai, maka pemotongan awal sepanjang 5 mm dilakukan pada setiap langkah pemotongan baru. Strategi ini dirancang karena kerusakan total atau kehancuran terjadi pada beberapa kasus setelah penyerpihan terakumulasi dan keseluruhan hal tersebut terjadi seketika setelah proses pemesinan dimulai [10].

BAB II

RINCIAN PENGUJIAN 2.1 Material Bendakerja

Pada penelitian ini, baja perkakas dengan pengenal ISO 95MnCrWI [11] dipilih sebagai material benda kerja. Material dipasok dalam keadaan annealing penuh, berbentuk silinder dengan ukuran diameter 100 mm dan panjang satu meter. Dengan maksud untuk memenuhi persyaratan dari ISO 3685 [12] dimana perbandingan antara panjang/diameter dari benda kerja yang akan digunakan harus kurang dari 10 selama pelarikan, maka benda kerja dipotong menjadi 3 bahagian, masing-masing dengan panjang 330 mm. Tiap-tiap benda kerja diuji kekerasannya yaitu dengan arab melintang diameter pada setiap ujungnya sebelum dilarik, dan dari pengukuran diperoleh bahwa kekerasan benda kerja rata-rata adalah 37 HRC. Komposisi kimia dari material benda kerja adalah 0.95%C, 0.3%Si, 1.2%Mn, 0.5%Cr, 0.5%W, dan O.I%V.

2.2 Pabat Pemotong dan Geometrinya

Karbida bersalut dan tak-bersalut digunakan dalam pengujian melarik. Pahat tersebut diproduksi oleh Kennametal dan memiliki pengenal ISO VBMT 160408 (berbentuk intan bersudut 35° dengan lekukan sederhana), berperingkat KC 9025 untuk bersalut dan berperingkat K 313 untuk tak bersalut. Material inti dari KC 9025 sama dengan K 313 clan KC 9025 disalut dengan lapisan TiCN pada lapisan terdalam, disusul dengan lapisan Al2O3 sebagai lapisan tengah, dan akhirnya TiN

pada lapisan terluar. Pahat-pahat tersebut dipasangkan dengan tegar pada pemegang pahat dengan pengenal ISO SVJBR 2525 M16 juga dari Kennametal. Pahat yang telah terpasang tegar memiliki geometri sebagaimana disenaraikan pada Tabel 1.

Tabel 1. Geometri pahat

_______________________________________________

Back rake angle (deg) 0

End relief angle (deg) 5

End cutting-edge angle (deg) 52

Side cutting-edge angle (deg) 3

Side rake angle (deg) 0

Side relief angle (deg) 5

Radius hidung pahat (mm) 0.8

________________________________________________

2.3 Kondisi Pemotongan

Pengujian larik dilakukan dibawah pemotongan basah dan kering pada kecepatan potong yang beragam, namun kecepatan suapan (f 0.16 mm/rev) dan kedalaman pemotongan (a 1 mm) dibuat tetap. Cairang pendingin berbasis minyak yang digunakan untuk pemotongan basah bernama RATAK SAN 211-P dengan rapat jenis (150 C) 0.868 g/ml, kekentalan (400 C) 3.8 cst and titik nyala 2160 C.

Berdasar pada ISO 3685 [12] yang menyarankan untuk memilih 4 kecepatan potong yang berbeda saat pengujian, karbida bersalut diuji pada kecepatan 200, 250, 300 dan 350 m/min, sementara karbida tak-bersalut pada 75, 100, 125, dan 150 m/min. Kecepatan 350 m/min untuk karbida bersalut dan 150 m/min untuk karbida tak-bersalut adalah berada pada kecepatan ambang atas dari penggunaan pahat tersebut, sebab dengan menaikkan kecepatan potong mengikut inkremen yang ditetapkan akan menyebabkan hayat pahat pendek sekali atau malah pahat akan hancur saat mana proses pemotongan baru saja dimulai.

Chubb and Billingham [2] melakukan pelarikan baja annealing EN24 dengan menggunakan karbida beralut pada kecepatan potong 244 m/min, kecepatan suapan 0.185 mm/rev, dan kedalaman pemotongan 2 mm. Dengan parameter tersebut, mereka menyatakan bahwa kajian tersebut dilakukan pada pemesinan berkecepatan tinggi (high speed machining). Mengikut pernyataan ini, maka kecepatan pemotongan 250-350 m/min untuk karbida bersalut pada kajian ini dapat dikatakan sebagai pemotongan pada pemesinan berkecepatan tinggi. Namun demikian, pada ulasan terbaru mengenai pemesinan berkecepatan tinggi, peneliti menggolongkan kriteria pemesinan berkecepatan tinggi berdasarkan jenis material yang dimesin; sehingga, dalam hal ini kecepatan 250-150 m/min berada pada rentang kecepatan transisi antara pemesinan konvensional dan pemesinan berkecepatan tinggi untuk jenis material baja perkakas [13].

2.4 Teknik-teknik Pengujian

Pahat yang telah terpasang tegar pada pemegang pahat dipasangkan pula pada seunit mesin perkakas larik CNC bernama Avenger 200T yang dibuat oleh Cincinnati Milacron dan dijalankan sesuai dengan kondisi pemotongan yang telah ditetapkan di atas. Kehausan pahat diamati dan diukur dengan menggunakan seunit Mikroskop vernier digital bernama Absolute Digimatic dari Mitutoyo, dengan kekuatan pembesaran dari 5 hingga 10 kali.

ISO 3685 [12] digunakan sebagai pedoman untuk menentukan kriteria kehausan. Dari pengamatan dan pengukuran beberapa pemotongan pendahuluan untuk mengetahui kriteria kehausan, diperoleh bahwa kehausan pemukaan pahat

karbida bersalut (KC 9025) dan tak-bersalut (K 313) senantiasa terjadi pada kawasan C; sehingga, VBmax 0.6 mm dipilih sebagai batas kehausan untuk

menentukan hayat pahat.

Kehausan permukaan diamati dan diukur pada interval pemotongan yang beragam sepanjang pengujian larik dan kenaikan kehausan yang mulus merupakan pertimbangan utama. Untuk mendapatkan kehausan awal yang mulus dan menghindari beban impak pusat yang dapat mengakibatkan penyerpihan ketika pemotongan dimulai, maka sebelum pemotongan dengan pahat yang akan diuji dimulai, suatu pemotongan awal sepanjang 5 mm dibuat dengan menggunakan pahat sejenis yang lain pada setiap tahapan pemotongan yang baru. Seunit pahat baru akan digunakan untuk membuat pemotongan awal, baik menggunakan pahat karbida bersalut maupun tak-bersalut dan dilakukan dibawah pemotongan basab atau kering sesuai dengan kondisi pahat yang akan diuji. Strategi ini dirancang dengan mengingat bahwa pahat dapat mengalami kerusakan total atau hancur pada beberapa kasus saat penyerpihan terakumulasi atau kerusakan terjadi sesaat setelah pemotongan baru saja dimulai [10]. Suatu rangkaian pengujian akan dihentikan apabila terdeteksi suatu getaran yang mengakibatkan kasarnya permukaan yang dimesin (deteksi dilakukan secara visual dengan melihat lintasan pemotongan), karena getaran ini dapat mengakibatkan kehausan permukaan meningkat dengan mendadak.

BAB III

BASIL DAN PERBINCANGAN 3.1 Kehausan Pahat

Nilai kehausan pemukaan dari pahat karbida bersalut untuk berbagai ragam kecepatan pemotongan diberikan pada Gbr.1, sedangkan untuk pahat karbida tak-bersalut diberikan pada Gbr.2. Dari gambar-gambar tersebut, dapat dilihat bahwa kurva kehausan permukaan memiliki bentuk alamiah yang hampir bersamaan pada peringkat awal, diikuti dengan peringkat bertahap, dan akhirnya peringkat kehausan yang mendadak. Perilaku seperti yang diperoleh pada penelitian ini juga telah dibincangkan dan dilaporkan pula pada beberapa penelitian yang lain [2,5,14,15].

Corak kehausan awal pada permukaan rusuk dan hidung dari pahat karbida bersalut memiliki persamaan dengan pahat karbida tak-bersalut dan lebar kehausan meningkat sejalan dengan pemotongan lebih lanjut serta diikuti pula oleh formasi dari tanda-tanda kerusakan akibat gesekan. Ketika suatu nilai kehausan dicapai, nilai kehausan permukaan rusuk relatif malar dan diikuti oleh kehausan yang mendadak hingga kriteria kehausan dicapai. Contoh yang jelas dari peringkat tersebut dapat diamati dari kurva kehausan rusuk pada Gbr.l(b) yaitu saat kecepatan pemotongan 350 m/min dan pada Gbr.2(a) saat kecepatan pemotongan 100 m/min. Didapati bahwa kehausan permukaan rusuk dari pahat karbida bersalut dan tak-bersalut secara bertahap haus pada kawasan C. Untuk kasus karbida bersalut, VBmax terjadi

pada hujung kawasan hidung, sedangkan untuk pahat karbida tak-bersalut pada rentang 0.4-0.7 rom dari bilah pahat pemotong. Contoh kehausan pahat karbida bersalut dan tak-bersalut diberikan pada Gbr.3 dan 4.

Kesan dari kehausan yang lain, sebagai contoh kehausan notch, juga terlihat pada kedua pabat pemotong dan pada peringkat akhir, pada kecepatan 250-350 m/min, penyerpihan terjadi pada kawasan hidung ketika memotong menggunakan pahat karbida bersalut (Gbr.3).

Kelajuan kehausan karbide tak-bersalut jauh lebih tinggi dari karbida bersalut. Walaupun pemesinan tidak dilakukan pada kecepatan pemotongan yang sama; namun demikian, dapat disimpulkan bahwa pertumbuhan kehausan rusuk karbida tak-bersalut jauh lebih tinggi dari karbida tak bersalut. Perilaku kelajuan kehausan antara karbida bersalut dan tak-bersalut juga telah didiskusikan oleh Dearnley [4] dengan persamaan basil seperti yang dilaporkan pada kertas kerja ini.

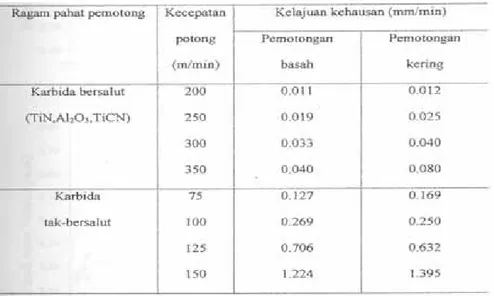

Tabel 2. Data kelajuan kehausan karbida bersalut dan tak bersalut setelah memotong baja perkakas hingga VBmax 0.6 mm.

Gambar 3. Kehausan pada permukaan rusuk untuk kerbida bersalut (kecepatan pemotongan 300 m/ min dan dilakukan pada pemotongan basah)

Gambar 4. Kehausan pada permukaan rusuk untuk karbida tak bersalut (kecepatan pemotongan 125 m/min dan dilakukan pada pemotongan basah )

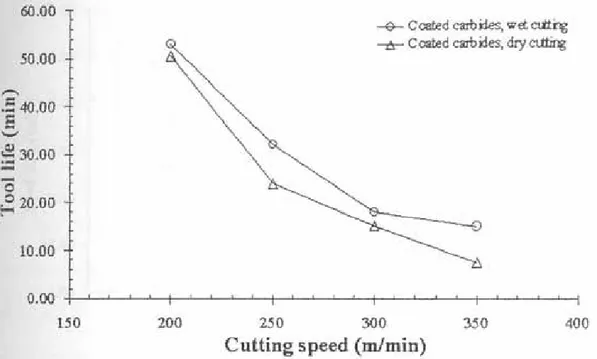

Gambar 5. Kurva hayat pahat pemotong karbida bersalut

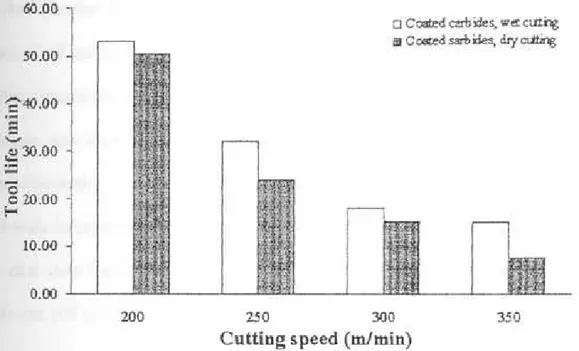

Gambar 7. Hayat pahat pemotong karbida bersalut. Pemotongan basah dan kering dalam perbandingan

Gambar 8. Hayat pahat pemotongan karbida tak – bersalut. Pemotongan basah dan sering dalam perbandingan

Dari Gambar 1(a) dan (b), pada kecepatan pemotongan 200 m/min, kelangsungan kehausan relatif rendah dan waktu pemotongan untuk mencapai batas kehausan jelas lebih lama dibandingkan dengan kecepatan-kecepatan pemotongan yang lain. Walaupun waktu permotongan jauh lebih singkat dari karbida bersalut, perilaku pemesinan menggunakan karbida tak-bersalut pada kecepatan pemotongan 75 m/min analog dengan karbida bersalut pada kecepatan pemotongan 200 m/min (Fig 2(a) and (b)). Kurva-kurva yang dilukis dari data kehausan pada kecepatan

pemotongan 250 m/min (untuk karbida bersalut) dan 100 m/min (untuk karbida tak-bersalut) memiliki kecenderungan yang sama dengan kecepatan pemotongan 200 dan 75 m/min. Hal ini menunjukkan bahwa kelangsungan kehausan pada kecepatan-kecepatan pemotongan tersebut adalah mirip satu sama lain walaupun waktu pemotongan pada kecepatan-kecepatan pemotongan tersebut lebih singkat dari kecepatan pemotongan dibawahnya (75 and 200 m/min).

Kelangsungan kehausan karbida bersalut pada kecepatan 300 dan 350 m/min (Fig.1(a) dan (b)) mirip dengan karbida tak-bersalut pada kecepatan pemotongan 125 dan 150 m/min (Fig.2(a) and (b)). Pada kecepatan-kecepatan pemotongan ini, kurva-kurva kehausan hampir linier dimana kehausan rusuk berlangsung dengan cepat dan waktu pemotongan menjadi sangat singkat dibandingkan dengan kecepatan pemotongan yang lain. Khususnya, waktu pemotongan karbida tak-bersalut pada kecepatan-kecepatan pemotongan ini sangat singkat sekali yaitu kurang dari 1 menit Merujuk pada ISO 3685 [12], sesungguhnya kecepatan pemotongan harus dipilih sehingga kecepatan pemotongan tertinggi untuk pengujian harus menghasilkan waktu potong tidak kurang dari 5 menit. Namun demikian, kecepatan pemotongan 75-150 m/min dipilih untuk mendapatkan suatu nilai mengenai nilai batas atas penggunaan karbida tak-bersalut dalam memotong baja perkakas. Lebih lanjut, hasil ini sampai pada suatu kesimpulan bahwa karbida bersalut memiliki kemampuan yang jauh berbanding dengan karbida tak-bersalut dan kehausan rusuk karbida bersalut tumbuh secara berangsur-angsur dibandingkan karbida tak-bersalut yang memiliki kelajuan kehausan yang tinggi. Lebih jauh lagi dapat disimpulkan bahwa karbida tak-bersalut memiliki kemampuan yang baik dalam memesin pada kecepatan-kecepatan pemotongan dibawah 75 m/min untuk mendapatkan waktu pemotongan yang tidak kurang dari 5 menit, sedangkan karbida bersalut dapat bertahan dengan waktu pemotongan lebih dari 5 menit pada kecepatan tertinggi yaitu 350 m/min, baik pada pemotongan basah maupun kering. 3.2 Hayat Pabat Pemotong

Kurva-kurva hayat pahat pemotong yag diperoleh dari data kehausan rusuk pada berbagai kecepatan pemotongan baik untuk pemotongan basah maupun kering ditunjukkan pada Gbr.5 dan Gbr.6. Dari kurva-kurva tersebut, diamati bahwa hayat pahat pemotong karbida bersalut dan tak-bersalut menurun dengan cepat pada kecepatan pemotongan yang lebih tinggi. Walaupun nilai hayat pahat pemotong karbida bersalut lebih besar dari karbida tak-bersalut; namun demikian, kurva-kurva tersebut memiliki kecenderungan yang sama. Menggunakan alasan ini, dapat disimpulkan bahwa perilaku hayat pahat pemotong terhadap kecepatan pemotongan untuk karbida bersalut dan tak-bersalut adalah sama secara alamiah. Venkatesh [1], dalam kajian yang berjudul penyelidikan kehausan untuk beberapa ragam material pahat pemotong, menyajikan kurva hayat pahat pemotong berdasar atas data-data kehausan rusuk dan memperoleh bahwa kurva hayat pahat pemotong menurun cepat pada kecepatan pemotongan yang lebih tinggi.

Performa proses pemesinan dikaitkan dengan hayat pahat pemotong karbida bersalut dan tak-bersalut pada pemotongan basah atau kering pada berbagai kecepatan pemotongan disajikan berturut-turut pada Gbr.7 daD Gbr.8. Dari Gbr.7 dapat diamati bahwa performa karbida bersalut pada pemotongan basah lebih baik dari pada pemotongan kering untuk semua ragam kecepatan pemotongan yang dipilih. Untuk karbida tak-bersalut (Gbr.8), cairan pendingin berbasis minyak dijumpai bekerja efektif dan memperpanjang hayat pahat pemotong pada kecepatan pemotongan 75 m/min (berkisar hingga 33%) dan 150 m/min (berkisar hingga 14%) dari pada pemotongan kering atau tanpa cairan pendingin. Sementara itu, pemotongan kering didapati lebih baik dari pemotongan basah pada kecepatan

pemotongan 100 m/min (berkisar hingga 8%) dan 125 m/min (berkisar hingga 12%).

Hasil dari karbida bersalut, dimana pemotongan basah lebih baik dari pemotongan kering, bersesuaian dengan isu yang lazim disebut yaitu penggunaan cairan pendingin dapat memperpanjang hayat perkakas pemotong. Pemotongan basah lebih baik untuk karbida bersalut kemungkinan karena kesan penyalutan. Schintlmeiker et al. [16] telah merurnuskan kesan dari penyalutan sebagai berikut: (1) mereduksi gesekan, haba, dan gaya potong; (2) mereduksi difusi antara geram dan permukaan pahat pemotong, khususnya pada kecepatan pemotongan yang tinggi (penyalut bertindak sebagai penghalang difusi); (3) menghindarkan dari masalah pengerutan pada akar geram yang berbentuk, khususnya pada kecepatan pemotongan yang rendah. Berkaitan dengan ini, maka dapat dikatakan bahwa cairan pendingin pada pemotongan basah secara aktif membantu kesan dari penyalutan, khususnya dalam mereduksi gesekan dan haba, sehingga hayat pahat pemotong yang lebih panjang dapat tercapai. Lebih Ianjut, seiring dengan berlanjutnya proses pemesinan, lapisan. penyalut (TiN, A12O3, TiCN) mengalami retakan karena gesekan

(kehausan rusuk) dan tegangan termal [17]. Saat salutan terkikis lari suatu kawasan pada pahat pemotong, maka geram baja perkakas akan melekat pada material substrat pada kawasan tersebut dan kehausan difusi akan mulai memainkan peranan yang lebih penting dibandingkan dengan kehausan gesekan [2]. Dari pengamatan saat pengukuran kehausan rusuk, dijumpai sejumlah kecil geram melekat ada kawasan dimana salutan telah terkikis dan penyerpihan pada hujung pahat pemotong kawasan hidung pahat pemotong) karbida bersalut terjadi saat nilai kehausan rusuk mencapai Vbmax 0.6 mm (Gbr.3). Penyerpihan terjadi diakhir hayat

pahat pemotongkemungkinan terjadi karena kejutan haba. Hal itu terjadi saat cairan pemotongan dialirkan ke hujung pahat pemotong setelah seluruh salutan pada kawasan tersebut terkikis habis. Alasan ini juga diperkuat oleh hasil dari karbida tak-bersalut dimana pemotongan kering pada kecepatan pemotongan 100 dan 125 m/min lebih baik dari pemotongan basah. Konig

and Klinger [9] juga menyatakan bahwa performa karbida dijumpai lebih baik pada pemotongan kering. Sebagai tambahan, Wright et aI. [8] melaporkan bahwa sifat intrinsik yang getas dari karbida membuat mereka akan mengalami suatu kerusakan yaitu retakan jika beban mendadak dari gradien suhu dikerjakan pada hujungnya. Pada kecepatan pemotongan 150 m/min, walaupun pemotongan basah dijumpai lebih baik dari pemotongan kering, namun demikian perbedaannya tidak begitu nyata yaitu 14% atau pada waktu pemotongan aktual yaitu 3.6 detik. Pemotongan basah dijumpai lebih baik pada kecepatan pemotongan 75 m/min karena suhu pemotongan yang relatif lebih rendah dan kejutan haba belum lagi terjadi. Dengan kata lain, proses kehausan belum berubah dari kehausan mekanik yaitu akibat gesekan menjadi kehausan akibat haba [18]. Kehausan mekanik atau gesekan adalah merupakan ragam kehausan yang lazim saat awal pemotongan pada kecepatan pemotongan yang rendah. Pada kecepatan pemotongan yang tinggi, suhu pahat pemotong naik dengan cepat dan kehausan akibat haba menjadi dominan. Geram yang dikumpulkan sepanjang pemotongan berlangsung menunjukkan variasi warna yang berubah dengan berubahnya kecepatan pemotongan dan kehausan rusuk. wama-warna tersebut diakibatkan oleh proses oksidasi dan memberikan indikasi yang terbatas terhadap relatifnya suhu yang terjadi selama proses pemesinan berlangsung.

BAB4 KESIMPULAN

Kesimpulan berikut disusun untuk menjelaskan perilaku kehausan dari pahat pemotong karbida bersalut dan tak-bersalut berbentuk permata bersudut 35° yang dilengkapi dengan alur yang sederhana digunakan untuk memotong baja perkakas berkekerasan 37 HRC.

1.Keberlangsungan kehausan kerbida bersalut dan tak-bersalut secara alami memiliki kemiripan antara satu dengan lainnya pada peringkat awal, diikuti dengan peringkat berangsur-angsur dan diakhiri dengan peringkat kehausan mendadak. 2.Permukaan rusuk dari karbida bersalut dan tak bersalut biasanya mengalami

kehausan pada kawasan C. Pada karbida bersalut, kehausan berlangsung pada kawasan hujung hidung pahat pemotong, sedangkan karbida tak-bersalut pada rentang 0.4-0.7 mm dari hujung pahat pemotong (masih dibawah radius 0.8 mm). 3.Kecepatan kehausan karbida tak-bersalut jauh lebih besar dari karbida bersalut. Berdasarkan sebab ini, dapat disimpulkan bahwa pertumbuhan kehausan rusuk karbida tak-bersalut jauh lebih cepat dari karbida bersalut.

4.Kecepatan pemotongan diatas 75 m/min dapat dikatakan sebagai batas ambang atas dari aplikasi karbida tak bersalut, karena hayat pahat pemotong pada kecepatan tersebut kurang dari 5 menit.

5.Karbida bersalut dapat dioperasikan hingga kecepatan pemotongan 350 m/min dengan hayat pahat pemotong masih lebih besar dari 5 menit (sekitar 7 menit pada pemotongan kering dan 15 menit pada pemotongan basah). Kecepatan pemotongan 250-350 m/min digolongkan atas kecepatan transisi antara kecepatan pemotongan tradisional dan kecepatan pemotongan berkelajuan tinggi untuk pemesinan baja perkakas.

6.Karbida bersalut jauh lebih kuat dari karbida tak-bersalut dan kehausan rusuknya tumbuh lebih mulus dibandingkan karbida tak-bersalut.

7.Pemotongan basah lebih baik dari pemotongan kering untuk karbida tak-bersalut. Performa dari cairan pemotongan berbasis minyak dapat memperpanjang hayat pahat pemotong karbida bersalut karena cairan pemotongan secara aktif mendukung kesan dari penyalutan yaitu khususnya dalam mereduksi gesekan dan haba. Penyerpihan pada akhir hayat pahat pemotong karbida bersalut terjadi karena kejutan haba yang terjadi saat cairan pemotongan dialirkan ke hujung pahat oemotong setelelah lapisan salutan (TiN, Al2O3, TiCN) selutuhnya telah terkikis pada suatu kawasan tertentu. Dengan kata lain proses kehausan telah berubah dari kehausan gesekan akibat kehausan akibat haba.

8.Performa terbaik dari karbida tak-bersalut adalah pada pemotongan basah dan dijalankan pada kecepatan pemotongan dibawah 75 m/min karena pada kecepatan-kecepatan tersebut proses kehausan belurn lagi berubah dari kehausan akibat gesekan menjadi kehausan akibat haba. Pada kecepatan pemotongan diatas 75 m/min, performa terbaik adalah pada pemotongan kering.

9.Geram yang dikumpulkan sepanjang proses pemesinan berlangsung menunjukkan variasi warna yang berubah seiring dengan berubahnya kecepatan pemotongan dan kehausan pahat pemotong. Wama-wama tersebut terjadi akibat peristiwa oksidasi dan memberikan indikasi yang terbatas terhadap relatifnya suhu yang terjadi selama proses pemesinan berlangsung.

Rujukan

Venkatesh V.C., Tool wear investigations on some cutting tool materials, J. Lubric. Technol. 102 (1980) 556-559.

Chubb J.P., Billingham J., Coated cutting tools -A study of wear mechanism in high speed machining, Wear 61 (1980) 283-293.

Sub N.P., New theories of wear and their implications for tool materials, Wear 62 (1980) 1-20.

Deamley P.A., Rake and flank wear mechanisms of coated and uncoated cemented carbides, J. Eng. Mater. and Technol. 107 (1985) 68-82.

Bonifacio M.E.R., Diniz A.E., Correlating tool wear, tool life, surface roughness and tool vibration in finish turning with coated carbide tools, Wear 172 (1994) 137-144.

Ramalingam S., Watson J.D., Tool life distnoutions, Part 3: Mechanism of single injury tool failure and tool life distribution in interrupted cutting, J. Eng. Ind. 100, (1978) 193-200.

Ramalingam S., Peng Y.I., Watson J.D., Tool life distributions, Part 4: Minor phase in work material and multiple-injury tool failure, J. Eng. Ind. 100 (1978) 201-209.

Wright P.K., Bagchi A., Home J.G., Identification of the dominant wear mechanism in specific tool-work systems, Proc. Int. Conf. Cutting Tool Materials, Ohio (1980) 7-23.

Konig W., Link Klinger R., Machining hard materials with geometrically defined cutting edges -field of applications and limitations, Annals of the CIRP 39 (1) (1990) ) 61-64

Tlusty J., Masood Z., Chipping and breakage of carbide tools, J. Eng. Ind 100 (1978) 403-412.

________,Tool steels, ISO 4957 (1980) (E).

________,Tool-life testing with single-point tools, ISO 3685 (1993) (E).

Schulz H., Moriwaki T., High-speed machining, Annals of the CIRP 41 (2) (1992) 637-643.

Fang X.D., Experimental investigation of overall machining performance with overall progressive tool wear at different tool faces, Wear 173 (1994) 171-178.

Vaughn R.L., Modem metals machining technology, J. Eng.lnd. (1966) 65-71.

Schintlmeister W., Wallgram W., Kanz J., Gigl K., Cutting tool materials coated by chemical vapour deposition, Wear 100 (1989) 153-169.

Nordgren A., Melander A., Tool wear and inclusion behaviour during turning of a calcium-treated quenched and tempered steel using coated cemented carbides tools, Wear 139 (1990) 209-223.