Kondisi Perubahan Kadar Air dan Kadar Air Keseimbangan

Berdasarkan hasil penelitian yang dilakukan diperoleh data sebagaimana

tercantum pada tabel dan grafik di bawah ini.

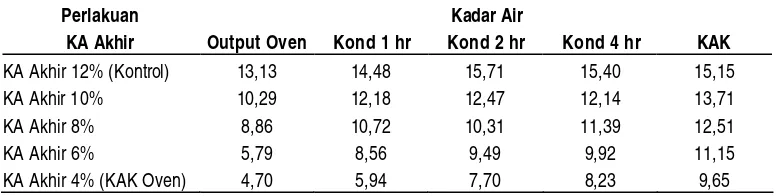

Tabel 2. Kondisi Perubahan Kadar Air pada Kayu Sengon

Perlakuan Kadar Air (%)

Gambar 6. Perubahan KA setelah over dry sampai mencapai KAK pada kayu Sengon

Tabel 3. Kondisi Perubahan Kadar Air pada Kayu Meranti

Perlakuan Kadar Air (%)

24

Tabel 4. Kondisi Perubahan Kadar Air pada Kayu Kamper

Perlakuan Kadar Air

Gambar 8. Perubahan KA setelah over dry sampai mencapai KAK pada kayu Kamper

Gambar 9. Kadar air keseimbangan pada kayu sengon, meranti dan kamper pada berbagai perlakuan KA akhir

Berdasarkan data pada Tabel 2, 3, 4 dan Gambar 6, 7, 8 dan 9 terlihat

adanya penurunan KAK untuk kayu yang dikeringkan sampai dengan KA lebih

rendah dibandingkan dengan kayu yang dikeringkan hanya sampai KA 12%.

menghasilkan nilai Kadar Air Keseimbangan (KAK) yang lebih rendah setelah

mengalami conditioning.

Secara teori kondisi tersebut disebabkan karena proses pengeringan

sampai dengan KA rendah atau sampai KA konstan terjadi penyusutan

maksimum yang cukup tinggi. Penyusutan yang tinggi menyebabkan serat-serat

pada kayu mengalami posisi yang saling berdekatan. Panas yang terjadi pada

oven menyebabkan terjadinya ikatan silang diantara gugus hidroksil akibat

berdekatannya serat kayu. Serat kayu tersusun oleh serabut selulosa

(mikrofibril) yang didalamnya terdapat bagian yang kristalin (daerah yang teratur)

dan bagian amorf atau daerah yang tidak teratur yang mengandung banyak

gugus hidroksil bebas yang merupakan tempat berikatannya air. Pengeringan

sampai KA rendah (0%) menyebabkan perubahan sebagian daerah amorf

menjadi kristalit yang berakibat berkurangnya tangan OH tempat berikatan

dengan molekul air (Coto 2005).

Melalui proses penyusutan dan pemanasan menyebabkan gugus hidroksil

bebas saling berikatan sendiri diantara mereka, sehingga mengurangi jumlah

ikatan air yang terjadi. Hal ini yang menyebabkan KAK pada kayu yang

dikeringkan sampai KA 10%, 8%, 6% dan 4% atau KA konstan dalam oven

memiliki nilai yang lebih rendah.

Secara umum setelah proses conditioning yaitu conditioning 1 hari terjadi

kenaikan kembali KA terutama pada perlakuan KA Akhir 12% dan 10%. Hal ini

terjadi karena pada pengeringan sampai KA Akhir tersebut kondisi KA bagian

dalam masih tinggi sedangkan bagian luar sudah kering. Setelah conditioning 1

hari bagian permukaan kayu menyerap uap air dari lingkungan untuk

menyesuaikan dengan kondisi lingkungan sehingga secara keseluruhan KA

menjadi naik.

Untuk kayu Sengon (Paraserianthes falcataria.) Kadar Air Keseimbangan

untuk kontrol (KA Akhir 12%) adalah sebesar 14,49% sedangkan untuk

perlakuan sampai dengan KA akhir 10% adalah 12,14, KA akhir 8% adalah

11,01, KA akhir 6% adalah 10,32, dan KA akhir 4% (KAK Oven) adalah 9,02,

terdapat selisih sebesar kurang lebih 5% antara kontrol (KA Akhir 12%) dengan

KA akhir 4% (KAK Oven) .

Untuk kayu Meranti (Shorea sp.) Kadar Air Keseimbangan untuk kontrol

(KA Akhir 12%) adalah sebesar 12,88% sedangkan untuk perlakuan sampai

26

adalah 9,41, dan KA akhir 4% (KAK Oven) adalah 8,27, terdapat selisih sebesar

kurang lebih 5% antara kontrol (KA Akhir 12%) dengan KA akhir 4% (KAK Oven).

Untuk kayu Kamper (Driobalanops sp.) Kadar Air Keseimbangan untuk

kontrol (KA Akhir 12%) adalah sebesar 15,15% sedangkan untuk perlakuan

sampai dengan KA akhir 10% adalah 13,71%, KA akhir 8% adalah 12,51%, KA

akhir 6% adalah 11,15%, dan KA akhir 4% (KAK Oven) adalah 9,65%, terdapat

selisih sebesar kurang lebih 5% antara kontrol (KA Akhir 12%) dengan KA akhir

4% (KAK Oven) .

Dengan demikian secara rata-rata terdapat selisih sebesar 5% antara

kontrol (KA Akhir12%) dengan kayu yang dikeringkan sampai dengan KA Akhir

4% (KA konstan dalam oven).

Kondisi ini sangat menguntungkan dalam penggunaan kayu selanjutnya

karena kayu dengan KAK yang rendah memiliki stabilitas dimensi atau kembang

susut yang kecil. Kayu dengan KAK yang rendah akan mengalami absorpsi dan

desorpsi uap air dari lingkungan sekitar dengan jumlah yang kecil juga, sehingga

cacat produk kayu yang diakibatkan penyusutan akan dapat dihindari.

Keuntungan lainnya adalah kayu akan tepat bila digunakan pada kondisi tempat

yang menuntut kadar air keseimbangan yang rendah misalnya pada ruang

ber-AC atau lingkungan lain dengan RH yang rendah.

Penelitian ini setidaknya memberikan kajian dari sisi ilmiah dan

memberikan alternatif bagi industri pengeringan kayu. Pengeringan sampai KA

rendah akan diperlukan apabila produk yang diinginkan menghendaki kadar air

akhir rendah dan KAK yang rendah pula terkait dengan penggunaan produk

nanti, misalnya akan digunakan pada RH yang cukup ekstrim dan rendah atau

lingkungan dengan perubahan RH yang cukup tinggi (diekspor ke luar negeri).

Sebagai informasi tambahan dalam penelitian ini, penambahan waktu yang

dibutuhkan untuk menurunkan KA dari 12% ke KA 4% (KAK Oven) adalah 4 hari,

dengan ketebalan rata-rata kayu Sengon 5 cm, Meranti 3,5 cm dan Kamper 2

cm, dengan suhu tahap akhir pengeringan yang digunakan adalah 76 oC. Hal

tersebut tentu saja merupakan bahan pertimbangan bagi industri pengeringan

kayu, karena penambahan waktu berarti penambahan biaya. Hanya saja dalam

penelitian ini tidak dianalisis berapa tambahan biaya per m3 yang harus

dikeluarakan untuk menurunkan KA sampai KA 10%, 8%, 6% dan 4%. Adapun

manfaat dan keuntungan yang diperoleh yaitu diperoleh KAK yang lebih rendah.

mensyaratkan KA pada KA tertentu yang cukup rendah. Dan hal lain yang

menguntungkan yaitu dalam pengeringan sampai dengan KA akhir rendah atau

KAK Oven kayu tidak perlu lagi dilakukan proses equalizing yang tentu akan

memerlukan tambahan waktu.

Sering terjadi bahwa dalam pengeringan, kayu tidak mengalami kekeringan

yang merata, sedangkan sebagian konsumen menghendaki kadar air yang sama

dengan batas toleransi tertentu. Untuk itu perlu proses pemerataan kadar air.

Salah satu cara yang ditempuh adalah menaikan kadar air keseimbangan ke

kadar air akhir (harapan) setelah kadar air papan contoh terkering mencapai 3%

di bawah kadar air akhir. Sebagai contoh bila kadar air akhir yang dikehendaki

10% maka proses equalizing dimulai setelah kadar air papan contoh terkering

mencapai 7% (Walker 1993).

Berdasarkan hasil penelitian ini terlihat bahwa pengeringan sampai KA

akhir rendah (KAK Oven) menghasilkan KA dalam kayu yang seragam dan

merata antara bagian luar dan dalam. Pada pengeringan sampai dengan KA

12% sebagai kontrol terlihat kayu bagian dalam masih memiliki KA yang tinggi.

Bila dilihat berdasarkan laju pengeringan, maka laju pengeringan kayu

Sengon relatif lebih cepat dibandingkan dengan Meranti, dan Meranti relatif lebih

cepat dibandingkan dengan Kamper. Hal ini terlihat dari ketebalan kayu rata-rata

yang digunakan yaitu 5 cm untuk Sengon, 3,5 cm untuk Meranti dan 2 cm untuk

Kamper, yaitu dengan laju rata-rata lebih kurang 2% per hari (dari rata-rata KA

12% memerlukan waktu 4 hari untuk mencapai KA 4% atau KAK Oven).

Kayu Sengon cenderung lebih cepat mengering karena memiliki berat jenis

yang relatif rendah dengan ukuran pori yang lebih besar dibandingkan Meranti

dan Kamper. Kamper memiliki berat jenis paling tinggi, dengan serat yang lebih

rapat dan pori berukuran kecil, sehingga air atau uap air lebih sulit keluar pada

saat pengeringan.

Berdasarkan hasil analisis keragaman terhadap Kadar Air Keseimbangan

(KAK) terlihat bahwa faktor perlakuan KA akhir dan faktor jenis kayu berpengaruh

sangat nyata terhadap KAK yang diperoleh, sedangkan interaksi keduanya tidak

memberikan pengaruh nyata.

Hasil uji lanjut beda nilai rata-rata untuk faktor KA akhir menunjukkan

bahwa perlakuan KA Akhir 12% berbeda nyata dengan semua perlakuan lain

Perlakuan KA Akhir 10% berbeda nyata dengan KA Akhir 6% dan 4%, tetapi

28

nyata dengan KA Akhir 4%, tetapi tidak berbeda nyata dengan KA Akhir 4%.

Perlakuan KA Akhir 6% tidak berbeda nyata dengan KA Akhir 4%. Kadar Air

Keseimbangan rata-rata untuk KA Akhir 12% adalah 14,17, KA Akhir 10%

adalah 12,41, KA Akhir 8% adalah 10,29, dan KA Akhir 6% adalah 8,9%.

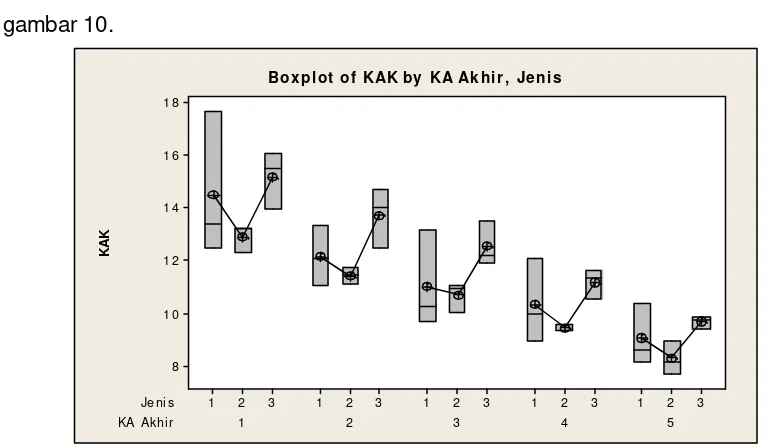

Hasil analisis keragaman selengkapnya dapat dilihat pada Lampiran 16,

dan secara visual untuk perbedaan respon yang dihasilkan dapat dilihat pada

gambar 10.

Gambar 10. Boxplot untuk Kadar Air Keseimbangan pada berbagai perlakuan Kadar Air Akhir dan jenis Kayu

Hasil uji lanjut beda nilai rata-rata untuk faktor jenis kayu menunjukkan

jenis Meranti menghasilkan nilai KAK yang berbeda nyata dengan Kamper,

sedangkan jenis Sengon tidak berbeda nyata baik dengan Meranti maupun

Kamper. Kadar Air Keseimbangan rata-rata untuk jenis Meranti adalah 10,52,

Sengon 11,39 dan Kamper 12,43. Hasil analisis selengkapnya dapat dilihat pada

Lampiran 10. Meranti memiliki KAK rata-rata yang lebih rendah dibandingkan

kamper. Kondisi tersebut dimungkinkan karena jenis kayu perdagangan meranti

dan kamper yang beredar di pasaran digunakan dalam penelitian ini umumnya

merupakan stok lama, sedangkan sengon umumnya kayu segar dan belum lama

digergaji. Kamper merupakan kayu dengan berat jenis tinggi (0,8), pada suhu

yang sama kayu kamper lebih sulit ditembus panas dan uap air lebih sulit keluar

dibanding meranti. Sengon karena masih segar banyak mengandung semacam

getah/resin, panas agak sulit masuk dan uap air juga lebih sulit keluar dari

bagian dalam kayu.

Regangan Kayu

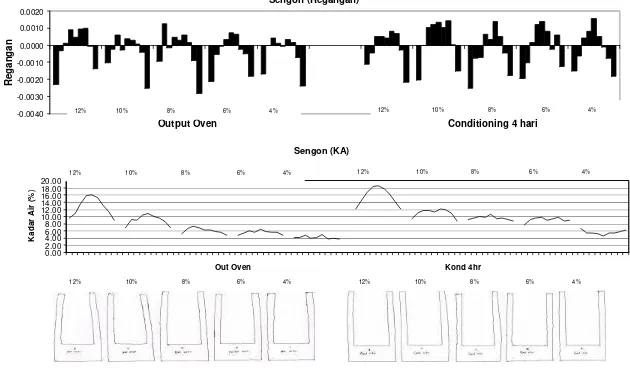

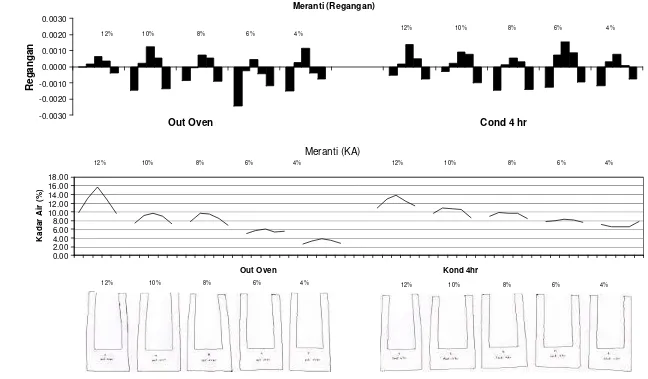

Hasil pengamatan terhadap kondisi dan pola regangan kayu Sengon,

Meranti dan Kamper seperti terlihat pada Gambar 11, 12 dan 13. Gambar

tersebut memperlihatkan pola regangan pada kondisi output oven dan

conditioning 4 hari. Secara umum terlihat bahwa pola regangan yang terjadi

memiliki pola yang serupa yaitu bagian luar kayu cenderung mengalami

tegangan tekan, sedangkan kayu bagian dalam mengalami regangan (tegangan

tarik).

Hal tersebut sejalan dengan pendapat McMillen (1958) yang menyatakan

pada kondisi kayu kering bagian permukaan akan terjadi tegangan tekan

maksimum dan sebaliknya bagian dalam mengalami tegangan tarik maksimum.

Berdasarkan hasil pengamatan kondisi regangan maupun tegangan

umumnya tidak teratur pada saat baru keluar dari oven. Regangan dan

tegangan sedikit berkurang pada saat kayu mengalami keseimbangan dengan

lingkungannya. Pada kondisi KAK, perbedaan regangan antara bagian luar

dengan bagian dalam relatif masih terjadi dan belum hilang sepenuhnya.

Selama tidak melakukan proses pembelahan pada kayu, regangan maupun

tegangan ini bisa diabaikan yang terpenting kayu sudah mengalami

keseimbangan baik regangan maupun tegangan antara satu sisi dengan sisi

lainnya. Pada proses pengolahan papan yang hanya melakukan penyerutan

atau pengampelasan regangan ini bisa diabaikan, akan tetapi harus berhati-hati

apabila kayu dalam prosesnya dilakukan pembelahan, dalam hal ini conditioning

tambahan akan tetap diperlukan.

McMillen (1958) menyatakan selama proses pengeringan (sampai kayu

kering) terjadi perubahan tekanan menjadi tarikan pada bagian dalam kayu.

Tegangan tarik maksimum yang terjadi pada bagian dalam kayu tidak sebesar

tegangan tarik pada bagian permukaan. Pada bagian tengah kayu (pusat),

tegangan tekan meksimum terjadi lebih lambat. Bila didasarkan pada pendapat

McMillen regangan dan tegangan yang terjadi pada penelitian ini termasuk

rendah yaitu rata-rata hanya berkisar 0,002 – 0,003.

Proses inilah yang menyebabkan kayu yang sudah dikeringkan tidak

segera mengalami kehilangan regangan/tegangan yang terjadi. Proses yang

lambat untuk mencapai tegangan tekan maksimum menyebabkan proses yang

lambat pula dalam penurunan tegangan yang terjadi karena posisinya berada di

30 Sengon (Regangan)

-0.0040 -0.0030 -0.0020 -0.0010 0.0000 0.0010 0.0020

Output Oven Conditioning 4 hari

Regangan

Sengon (KA)

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00 20.00

Out Oven Kond 4hr

Kadar Air (%)

Gambar 11. Regangan dan Distribusi Kadar Air Kayu Sengon pada Berbagai Perlakuan KA Akhir

12% 10% 8% 6% 4% 12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

31 -0.0030

-0.0020 -0.0010 0.0000 0.0010 0.0020

Out Oven Cond 4 hr

Regangan

Meranti (KA)

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00

Out Oven Kond 4hr

Kadar Air (%)

Gambar 12. Regangan dan Distribusi Kadar Air Kayu Meranti pada Berbagai Perlakuan KA Akhir 12% 10% 8% 6% 4%

12% 10% 8% 6% 4% 12% 10% 8% 6% 4%

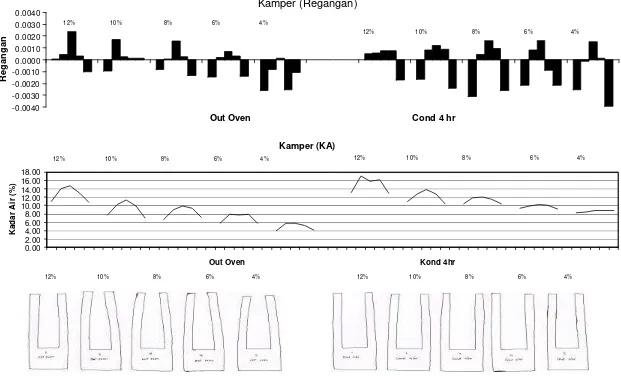

32 Kamper (Regangan)

-0.0040 -0.0030 -0.0020 -0.0010 0.0000 0.0010 0.0020 0.0030 0.0040

Out Oven Cond 4 hr

Regangan

Kamper (KA)

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 16.00 18.00

Out Oven Kond 4hr

Kadar Air (%)

Gambar 13. Regangan dan Distribusi Kadar Air Kayu Kamper pada Berbagai Perlakuan KA Akhir

12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

12% 10% 8% 6% 4%

Faktor dasar terjadinya tegangan kayu (Millen 1958) adalah ketika bagian

kayu kehilangan Kadar Air di bawah Tititk Jenuh Serat (TJS) terjadi penyusutan

dan sebaliknya ketika kayu di bawah TJS menyerap air/ uap air terjadi

pengembangan. Apabila penyusutan yang terjadi normal di dalam kayu maka

akan terjadi tegangan tarik (regangan). Tegangan tarik pada suatu bagian dari

kayu harus seimbang dengan tegangan tekan pada bagian lain struktur kayu.

Ketika kayu mengalami tegangan, maka akan terjadi perubahan atau regangan.

Regangan terjadi pada saat sebelum terjadi atau mendekati batas proporsi

maksimum kemampuan menahan beban tarik. Regangan ini dinamakan

regangan elastis yang sifatnya kembali ke asal (bentuk semula). Tegangan yang

terjadi di bawah batas proporsi apabila terjadi dalam waktu yang lama akan

menyebabkan regangan permanen.

Regangan yang terjadi pada kayu erat sekali kaitannya dengan

kemungkinan cacat yang terjadi. Perbedaan regangan yang terlalu ekstrim

antara bagian luar dan bagian dalam akan menyebabkan cacat pada kayu. Pada

penelitian ini upaya yang dilakukan untuk menghindari perbedaan regangan yang

terlalu ekstrim antara bagian luar dan dalam kayu adalah penggunaan suhu pada

saat mencapai KA konstan dalam oven adalah dengan tetap menggunakan suhu

yang biasa digunakan dalam jadwal yang sesuai dengan jenis kayu yang

dikeringkan, dengan jadwal yang sudah teruji berdasarkan penelitian. Perlakuan

yang diberikan adalah melanjutkan jadwal yang biasa digunakan pada suatu

jenis kayu terutama dari faktor suhu hingga tercapai kadar air konstan dalam

kayu. Pertimbangan ini adalah menghindari cacat yang terjadi dan pengamatan

secara visual terhadap kayu yang dikeringkan tidak menunjukkan terjadinya

pecah atau retak.

Berdasarkan data dan histogram yang ditampilkan terlihat adanya

kecenderungan untuk kayu yang dikeringkan hingga KA akhir pengeringan yang

rendah terutama KA akhir hingga KAK-oven memiliki bentuk histogram yang

lebih teratur dan ada kesamaan antara sisi kiri dan kanan. Hal ini menunjukkan

kayu sudah mengalami keseimbangan regangan antara kedua sisinya semenjak

kayu keluar dari oven. Regangan yang seimbang ini sangat dibutuhkan terutama

untuk pengerjaan selanjutnya, dimana kayu tidak rentan untuk terjadinya cacat

melengkung, muntir ataupun bengkok. Kondisi yang ideal dan paling baik tentu

saja pada kondisi regangan/tegangan dengan nilai nol, atau berarti tidak terjadi

34

kayu dan semua KA akhir pengeringan yang dilakukan setelah conditioning

selama 2 minggu ternyata masih terdapat regangan/tegangan sisa dari proses

pengeringan.

Proses conditioning yang terlalu lama juga tidak efisien, karena industri

biasanya memerlukan kayu segera setelah proses pengeringan. Untuk sedikit

mengurangi tegangan/regangan yang terjadi setidaknya perlu dilakukan

conditioning selama beberapa hari.

Pengamatan secara visual terhadap regangan yang terjadi yaitu melalui

pengamatan dan uji garpu secara umum memperlihatkan bentuk garpu yang

lebih lurus pada proses pengeringan sampai dengan KA Akhir yang lebih rendah,

baik pada awal keluar oven maupun setelah proses conditioning selama 1 hari, 2

hari, 4 hari dan 2 minggu atau hingga tercapai KAK.

Distribusi Kadar Air Kayu

Distribusi kadar air mulai dari sisi permukaan hingga bagian dalam kayu

setelah keluar oven dan conditioning 4 hari seperti terlihat pada Gambar 10, 11

dan 12.

Berdasarkan hasil pengamatan terhadap distribusi kadar air pada contoh uji

yang terjadi, dapat terlihat bahwa selama proses pengeringan dari mulai awal

pengeringan sampai proses pengeringan berjalan, secara umum kayu pada

bagian luar cenderung mengering lebih dahulu dibanding bagian dalam kayu.

Hal ini terjadi karena selama proses pengeringan bagian permukaan kayu

merupakan bagian pertama yang menerima panas. Panas yang terjadi

menyebabkan air atau uap air yang terdapat pada bagian permukaan lebih

dahulu menguap dan meninggalkan permukaan kayu. Proses berikutnya adalah

kandungan air yang terdapat pada bagian dalam potongan kayu bergerak keluar

menuju permukaan kayu melalui proses difusi. Air dari permukaan menguap dan

dari bagian dalam bergerak keluar menuju permukaan ini berjalan terus sampai

kayu mengalami pengeringan dengan kadar air yang terus berkurang.

Distribusi kadar air pada kayu yang dikeringkan sampai KA Akhir yang

rendah (KA Akhir 4%) memperlihatkan distribusi kadar air yang lebih seragam

antara bagian luar dan bagian dalam, seperti dapat dilihat pada Gambar. 8, 9 dan

10. Selisih yang tidak terlalu jauh antara permukaan dan bagian dalam kayu

akan memberikan potensi regangan yang relatif lebih kecil. Kondisi KA yang

proses equalizing atau pemerataan kadar air yang tentu saja memerlukan

tambahan waktu.

Dalam hal ini, walaupun terjadi penambahan waktu selama 4 hari untuk

mencapai KA Akhir 4% atau KAK Oven, akan tetapi kayu hasil pengeringan tidak

perlu dilakukan lagi equalizing. Equalizing ini penting sekali karena perbedaan

KA yang terlalu jauh antara bagian luar dan dalam berpotensi untuk

meningkatkan terjadinya regangan/tegangan yang pada akhirnya bila kayu tidak

mampu mempertahankan ikatannya maka akan terjadi retak, pecah atau cacat

lainnya yang diakibatkan regangan/tegangan tadi misalnya melintir atau

melengkung.

Secara umum setelah proses conditioning yaitu conditioning 1 hari terjadi

kenaikan kembali Kadar Air yang cukup besar terutama pada perlakuan KA Akhir

12% dan 10%. Hal ini terjadi dikarenakan pada pengeringan sampai KA Akhir

tersebut kondisi KA bagian dalam masih tinggi sedangkan bagian luar sudah

kering, sehingga setelah conditioning 1 hari KA bagian luar naik dan

menyesuaikan dengan kondisi lingkungan sehingga secara keseluruhan KA

menjadi naik. Sedangkan bila dilihat untuk distribusi KA khususnya pada kayu

sengon dan kamper kenaikan terjadi tidak hanya bagian luar, tetapi terjadi juga

untuk bagian dalam. Hal ini terjadi karena pada proses pengeringan

konvensional selalu terjadi bagian luar lebih kering dan bagian dalam lebih basah

dan ini berlaku untuk semua arah, tidak hanya pada sisi tebal dan sisi lebar akan

tetapi terjadi juga pada sisi panjang kayu. Pengambilan sample setelah keluar

oven dilakukan pada bagian ujung dan pengambilan sample berikutnya adalah

maju ke bagian tengah. Pada kondisi tersebut diperkirakan terjadi variasi KA

antara bagian ujung dan tengah. Faktor lain yang diperkirakan menjadi

penyebab adalah kayu sengon yang digunakan merupakan kayu yang sangat

segar (fresh green) yang kondisinya masih banyak mengandung zat semacam

getah yang menjadi penyebab sulitnya air keluar dari bagian dalam kayu,

sedangkan kayu kamper merupakan kayu dengan berat jenis tinggi dan

mengandung banyak kapur/resin yang terkadang keluar meleleh selama proses

pengeringan, kondisi iini diperkirakan sebagai penyebab sulitnya air keluar dari

bagian dalam kayu.

Kondisi Kadar Air Keseimbangan tercapai setelah conditioning selama 2

minggu. Bagi industri perkayuan, conditioning 2 minggu terkadang dianggap

36

Berdasrkan penelitian ini, bila dilihat dari sisi kemerataan kadar air maka

conditioning 4 hari mungkin bisa dijadikan pertimbangan untuk digunakan, waktu

tersebut tidak terlalu lama dan juga tidak terlalu singkat. Kemerataan kadar air

yang dicapai dengan conditioning 4 hari sudah cukup baik dan mendekati kadar

air keseimbangan. Hal ini akan memungkinkan tidak terjadinya perubahan yang

terlalu besar pada kadar air dan diharapkan sesuai dengan tujuan tempat

penggunaan produk nantinya.

Kondisi kadar air kemudian bergerak terbalik setelah dilakukan

conditioning. Kayu bagian permukaan menerima uap air dari lingkungan

sehingga KA permukaan naik dan menjadi lebih tinggi dibanding bagian dalam.

Kondisi ini berjalan terus sampai dengan kayu mengalami kondisi Kadar Air

Keseimbangan (KAK) dengan distribusi kadar air yang cukup merata.

Pada akhir proses conditioning yaitu setelah conditioning 2 minggu dan

tercapai KAK dapat terlihat pada semua jenis kayu (Sengon, Meranti dan

Kamper) pengeringan sampai KA akhir yang rendah atau sampai dengan KAK

oven (KA konstan dalam oven) memberikan distribusi kadar air yang lebih baik,

yaitu lebih seragam antara bagian luar dan dalam. Selain itu juga KA

keseimbangan yang dicapainya juga nilainya lebih rendah. Keuntungan yang

diperoleh dengan adanya KAK yang rendah seperti sudah dijelaskan pada

bagian Kadar Air Keseimbangan.

Kenaikan kadar air yang terjadi untuk mencapai kondisi keseimbangan

(KAK) terutama untuk perlakuan sampai dengan Kadar Air rendah (KA Akhir 6%

dan 4%) diperkirakan tidak menyebabkan terjadinya penambahan atau

perubahan tebal dan lebar yang nyata, perubahan yang terjadi diperkirakan kecil

saja. Meskipun demikian mungkin akan menjadi suatu topik penelitian yang

menarik untuk melihat perubahan dari kadar air rendah setelah proses