PENERAPAN TEKNOLOGI PRODUKSI BERSIH

PADA INDUSTRI

ELEKTROPLATING

Generousdi

(1), Rodesri Mulyadi

(2) (1)Dosen Kopertis Wilayah X, Dpk Akatel Jambi

(2)Dosen Sekolah Tinggi Teknologi Industri (STTIND) Padang.

ABSTRAK

Industri berbasis logam seperti elektroplating cenderung menimbulkan masalah lingkungan, baik berupa masalah pencemaran tanah, udara, maupun air. Permasalahan ini perlu segera ditangani dengan teknologi produksi bersih bagi sumber polutan. Prinsip penerapan produksi bersih adalah mereduksi limbah yang terbentuk atau mencegah timbulnya limbah pada sumbernya. Industri elektroplating berpeluang untuk menerapkan teknologi produksi bersih, yang meliputi: persiapan permukaan, pelapisan listrik, pembilasan, daur ulang serta housekeeping dan manajemen. Program produksi bersih dapat dikatakan berhasil apabila memenuhi beberapa persyaratan yaitu, adanya kesadaran dan partisipasi karyawan, peningkatan prosedur operasi, pelatihan dan penjadualan serta proses.

ABSTRACT

Industry of metal finishing like electroplating has an impact on the environment, as pollution of soil, air and water. This problem has to handle with treatment of cleaner technology to source of pollutant. Principles of cleaner production are reduction the pollutant or prevention the pollutant on the source. Industry of electroplating has an opportunity to apply technology of cleaner production as preparation of the surface, electroplating, rinsing, recycling, housekeeping and management. Cleaner production programme can succeed if consciousness and participation of functionary, rising of operation procedure, training, scheduling and processing.

Keywords:cleaner production, electroplating

1. PENDAHULUAN

Penerapan prinsip-prinsip teknologi produksi bersih merupakan upaya mengurangi beban biaya untuk memenuhi peraturan pengelolaan lingkungan, karena jumlah limbah yang mungkin terbentuk relatif

berkurang dari jumlah limbah apabila tidak

menerapkannya. Dalam banyak contoh biaya

pengelolaan limbah dapat dieliminasi dengan

diterapkannya teknologi produksi bersih.

Pengurangan limbah melalui teknologi produksi bersih juga dapat meningkatkan produksi serta meningkatkan daya saing industri.

Penerapan produksi bersih di Indonesia dalam rangka meningkatkan daya saing industri juga berlaku untuk

jenis industri elektroplating. Dalam proses

produksinya, jenis industri ini selain menghasilkan limbah yang berupa logam berat (heavy metal) juga menghasilkan limbah B3. Untuk meminimisasi

terjadinya pencemaran lingkungan, industri

elektroplating seyogyanya menerapkan produksi

bersih, sehingga efisiensi dan efektifitas dalam proses produksinya dapat dioptimalkan.

Industri yang menghasilkan peralatan rumah tangga seperti kompor, lampu, berbagai bentuk ember, panci, sendok dan sebagainya, lebih dari 90 % bahan bakunya adalah logam berbentuk plat. Besi berbentuk plat tersebut dipotong baik dengan alat mekanis

maupun dengan cara dipanasi, lalu dibentuk dengan cara dipress sesuai dengan matras yang sudah ditentukan. Setelah itu logam besi dipoles secara bertingkat (dari mesin polish yang paling kasar untuk membuang kerak besi hingga yang mesin polish yang paling halus) sehingga didapatkan hasil polesan yang halus dan mengkilat. Proses selanjutnya adalah pelapisan baik menggunakan teknologi elektroplating

(lapis nikel ataupun nikel-krom) atau dicat

menggunakan serbuk enamel.

12

khrom yang berwarna putih mengkilat dan

mempunyai daya tahan yang baik terhadap korosi. Warna khrome yang mengkilat juga akan menambah daya tarik tersendiri bagi para konsumen.

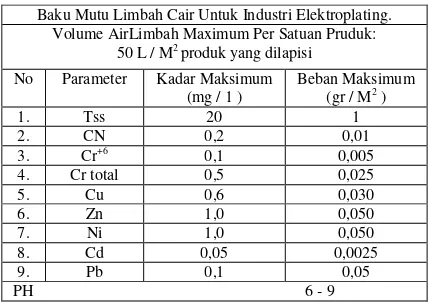

Saat ini pemerintah melalui industri terkait telah membuat rambu-rambu yang harus ditaati oleh kalangan industri. Baku mutu limbah daur industri elektroplating yang dibuat pemerintah dapat dilihat pada “Tabel (1)”.

Tabel 1 Baku mutu Limbah cair untuk Industri Elektroplating

Baku Mutu Limbah Cair Untuk Industri Elektroplating. Volume AirLimbah Maximum Per Satuan Pruduk:

50 L / M2produk yang dilapisi No Parameter Kadar Maksimum

(mg / 1 )

(Sumber: Keputusan Gubernur KDH Tk. I Jawa Timur, Nomor: 136 tahun 1994)

Produsen sendiri harus selalu proaktif dalam

menangani masalah pencemaran ini dengan

komitmen produksi yang berwawasan lingkungan.

Usaha yang dapat dilakukan, antara lain adalah membentuk atau menambah tugas/tanggung jawab

divisi Research and Development (R & D) yang

selain untuk melakukan pengembangan proses tetapi juga untuk melakukan penelitian atau rekayasa mendaur ulang / treatment hasil samping industrinya. Selain itu juga dapat bekerjasama dengan instansi yang diberi kewenangan atau yang mempunyai kemampuan dalam menangani hal tersebut.

Proses pelapisan dengan proses elektroplating yang

bertujuan untuk mempertahankan bentuk dan

menjaga keawetan produk dihasilkan limbah cair yang banyak mengandung unsur-unsur berbahaya seperti disebutkan diatas yakni unsur Cu, Ni dan Cr, CN, Zn dan sebagainya. Unsur-unsur ini dikenal sebagai unsur B-3 (Beracun dan Berbahaya), karena unsur ini bersifat karsinogenik [3].

Unsur-unsur tersebut harus dipisahkan dengan cara diikat menggunakan bahan kimia lain/koagulan sehingga akan berbentuk sebagai hidroksida dan kemudian diendapkan dengan penambahan flokulan. Misalnya chrom bervalensi enam yang sangat berbahaya harus dirubah menjadi chrom bervalensi tiga. Proses reduksi ini dapat dilakukan misalnya dengan Sodium Meta Bisulfat dengan dosis dan kondisi tertentu mengikuti reaksi / (Cahyono, 2003):

2H2CrO4+ 3H2SO3+ 2H2SO4

Cr2(SO4)3+ 3NaHSO4+ 5 H2O.

Unsur-unsur kimia yang lain dapat diendapkan

dengan prinsip yang sama. Pengendapan ini

berlangsung lamban dan hal inilah yang

menyebabkan kebutuhan lahan semakin besar. Hal tersebut dapat dihindari jika diterapkan proses filterisasi bertekanan pada air limbah. Pendangkalan sungai sekitar lokasi pabrik dapat terjadi bila air limbah yang telah ditreatmen langsung dibuang ke badan air penerima tanpa melalui tahap filterisasi hal ini sering dilakukan oleh perusahaan yang kehabisan lahan untuk tempat penampungan lumpur. Selain polutan tersebut diatas, limbah cair industri logam

biasanya juga mengandung minyak solar/IDO.

Minyak dan lemak tersebut juga harus dipisahkan dahulu secara proses fisika saja atau dengan bahan kimia tertentu. Setelah limbah kehilangan unsur polutannya maka ia dapat dilepas ke badan air penerima atau dipergunakan lagi dalam proses produksi sehingga akan memperkecil pemakaian air segar yang pada akhirnya dapat menekan biaya pruduksi. [4].

2. PENGERTIAN DAN KEUNTUNGAN

PRODUKSI BERSIH 2.1 Pengertian

Produksi bersih adalah suatu aksi yang

mengakibatkan berkurangnya atau tidak adanya limbah terbentuk atau limbah pada sumbernya, yang dapat terwujud melalui tindakan yang meningkatkan,

mendorong, atau memerlukan perubahan pada

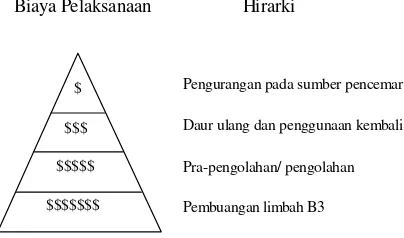

kebiasaan operasi suatu industri niaga, lembaga atau perorangan. Adapun teknik produksi bersih itu meliputi pencegahan pencemaran pada sumbernya dan daur ulang seperti terlihat pada “Gambar (1)”.

Produksi juga merupakan suatu perubahan

konseptual pada manajemen lingkungan dari filosofi “beraksi dan mengobati” kepada model “antisipasi dan pencegahan”. Model baru ini berfokus pada pencegahan pengotor, bukan pada pemeriksaan dan pembersihan. Kegiatan diarahkan pada identifikasi lingkungan berpotensi penyebab masalah dan dibuat

prioritas, bukan mengoperasikan pabrik dan

menunggu pintu diketuk petugas lingkungan yang

datang, menginformasikan kemungkinan

pelanggaran. Antisipasi dan pemecahan masalah lingkungan sebelum menjadi masalah yang serius adalah tujuan utama konsep produksi bersih ini.

produksi bersih lagi. Pilihan berikutnya adalah pngolahan limbah di dalam pabrik. Dan pembuangan adalah pilihan terakhir untuk pengolahan limbah. Tingkat yang terakhir ini biasanya melibatkan biaya yang paling banyak bila dibandingkan dengan ketiga tingkat yang lain.

Biaya Pelaksanaan Hirarki

$

$$$

$$$$$

$$$$$$$

Pengurangan pada sumber pencemar

Daur ulang dan penggunaan kembali

Pra-pengolahan/ pengolahan

Pembuangan limbah B3

Gambar 1. Diagram hirarki pengelolaan lingkungan

Ada tiga elemen kunci yang mempengaruhi

keberhasilan program produksi bersih pada suatu pabrik, yaitu inisiatif, komitmen dan keterlibatan

manajemen. Persyaratan ini meliputi kegiatan:

kesadaran dan partisipasi karyawan, peningkatan

prosedur operasi, pelatihan karyawan, dan

peningkatan penjadualan dan proses.

2.2 Keuntungan

Keuntungan yang diperoleh dengan menerapkan konsep produksi bersih antara lain adalah:

a. Penggunaan sumberdaya alam dan energi secara

lebih efektif dan efisien.

b. Mengurangi atau mencegah terbentuknya bahan

pencemar dan atau limbah.

c. Mencegah berpindahnya pencemar dari satu

media lingkungan ke media lingkungan lainnya. d. Mengurangi terjadinya risiko terhadap kesehatan

manusia dan lingkungan.

e. Meningkatkan usaha kebersihan (“Good

Housekeeping”) dan efisiensi.

f. Perubahan dalam proses untuk mereduksi emisi

dan limbah.

g. Penggunaan kembali dan daur ulang di dalam

proses.

h. Memformulasikan dan mendisain kembali

produk.

i. Mensubstitusi atau mengurangi pemakaian bahan

kimia mengandung B3.

j. Penggunaan bahan baku dan energi yang lebih

efektif dan efisien.

k. Perubahan sikap dan perilaku dalam manajemen

pengelolaan lingkungan.

3. PROSES PRODUKSI INDUSTRI

ELEKTOPLATING

Secara umum proses pelapisan logam dengan listrik (elektroplating) dibagi menjadi 3 tahap, yaitu:

persiapan permukaan, pelapisan logam dan

pengerjaan akhir. Tahapan proses produksinya dapat dilihat pada “Gambar (2)” berikut ini.

Persiapan Permukaan 1. Pembersihan Mekanik 2. Pembersihan Kimia

Proses Pelapisan Pengerjaan Akhir

A B C

Gambar 2. Diagram Proses Elektroplating

3.1. Persiapan Permukaan

Persiapan permukaan adalah tahap yang sangat penting dalam industri pelapisan. Pekerjaan yang

tidak benar dapat menyebabkan lapisan tidak

menempel, meningkatkan porositas dan menurunkan ketahanan terhadap karat. Persiapan permukaan dibagi menjadi 2 aktivitas utama yaitu : Pembersihan dengan cara mekanik dan kimia.

1. Pembersihan Mekanik

Pembersihan ini umumnya dilakukan dengan menyikat, polishing, penggerindaan, buffing, sand blasting, machining dan filling. Aktivitas

ini dilakukan untuk menghaluskan dan

meratakan permukaan. Pembersihan mekanik yang paling umum dilakukan oleh industri elektroplating adalah buffing (penghalusan).

2. Pembersihan Kimia

Setelah pembersihan mekanik, benda kerja

biasanya membutuhkan pembersihan kimia

untuk menghilangkan lemak, minyak, sisa

senyawa buffing, karat, kerak, oksida dan

lain-lain. Penghilangan kotoran-kotoran ini

memerlukan proses kimia seperti pelarut

organic, asam, dan alkalin (basa). Pembersihan ini dapat dilakukan dengan satu bahan kimia atau bisa dikombinasikan.

a. Pembersihan lemak dan minyak

(degreasing).

Untuk menghilangkan minyak (gemuk), lemak, sisa senyawa buffing, cairan/olie mesin pada benda kerja dapat dilakukan

dengan pelarut organic yang umum

digunakan adalah perkloroetilen (PCE), trikloroetilen (TCE), lll-trikloroetilen,

tetrakloroetilen, Freon TE/TF TA,

triklorometan, isopropyl alcohol. Alat yang digunakan untuk proses ini adalah vapor

degreaser. Pelarut organic dipanaskan

sehingga menjadi uap dan benda kerja dibersihkan dari dalam uap tersebut.

b. Pembersihan Pickling/descalling

Karat, kerak dan oksida perlu dibersihkan

dari permukaan benda kerja, serta

14 atau pengaktif yang biasa digunakan adalah

asam (nitrat, sulfat, hidroklorok, fluoborik, sodium metabisulfit) dan prosesnya disebut pickling dan descalling.

c. Soak Cleaning

Proses ini termasuk dalam line pelapisan, dan bisanya benda kerja pertama kali masuk proses pelapisan ke dalam tanki ini. Bahan kimia yang digunakan dalam pelapisan ini adalah basa kuat, bahan tambahan lainnya dan deterjen yang dicampur dengan air pada suhu 71-93 ° C. Benda kerja dicelupkan ke dalam campuran ini, kemudian dibilas atau

langsung dimasukan ke dalam proses

selanjutnya.

3.2. Proses Pelapisan

Pada industrielektroplatingkuno, kebanyakan bahan kimia pembersih yang digunakan adalah sianida, sehingga bisa menghasilkan permukaan yang benar-benar bersih dan siap masuk ke proses pelapisan. Namun pada industri elektroplating yang modern seperti sekarang ini, bahan sianida sudah diganti dengan non-sianida atau mengurangi konsentrasi sianida, sehingga satu proses tidaklah cukup untuk dapat benar-benar membersihkan permukaan logam.

Oleh karena itu proses pra pelapisan masih

diperlukan.

Tujuan pra pelapisan ini antara lain menghilangkan sisa kotoran dan semua oksida pada permukaan benda kerja. Pra pelapisan ini terdiri dari proses pembersihan (cleaning), pencelupan asam (pickling), pencelupan special, dan striking. Setelah proses

pelapisan, benda dibilas kemudian dikeringkan

sebelum dipak.

3.3. Pengerjaan Akhir

Pada beberapa benda yang sudah dilapis, masih memerlukan tambahan proteksi karat atau untuk mengubah warna lapisan. Misalnya aplikasi lilin atau fernis untuk meningkatkan ketahanan kilauan, dan

pelapisan konversi kromat dilanjutkan dengan

kadmium atau pelapisan lainnya untuk menghasilkan

lapisan kromat (untuk mengubah warna dari

transparan sampai hijau olive). Pelapisan kuningan sering diolah dengan berbagai larutan kimia untuk mengubah warna dari hijau sampai hitam (bahkan merah). Larutan pada proses pengerjaan akhir ini mengandung bahan-bahan kimia seperti asam nitrat, sodium dikromat, selenium, arsenic, antimony, atau bahan berbahaya lainnya. Proses ini bisa menjadi satu line pelapisan atau terpisah.

4. PELUANG PENERAPAN PRODUKSI BERSIH Prinsip utama dalam penerapan produksi bersih industri adalah mereduksi limbah terbentuk atau

mencegah timbulnya limbah pada sumbernya.

Industri elektroplating mempunyai peluang untuk menerapkan produksi bersih yang meliputi:

4.1 Persiapan Permukaan

1. Pembersihan dan Pengelupasan lapisan. Dengan melakukan reuse dan recycling.

Reuse:

Larutan bekas pembersihan bekas alkaline

dapat digunakan untuk pengaturan pH pada unit pengolahan air limbah.

Larutan asam bekas dapat digunakan untuk

mengatur pH selama operasi pengurangan krom.

Larutan asam klorida bekas dapat digunakan

untuk larutan make-up pengelupasan krom, kemudian larutan asam nitrit bekas dapat

digunakan untuk larutan make-up

pengelupasan nikel.

Recycling:

Larutan asam sulfat dapat disirkulasi

melalui sistem recovery asam.

Asam klorida dapat diambil kembali dari

operasi pickling dengan menggunakan unit difusi dialisis.

2. Pembersihan dan Penghilangan Lemak

Menggunakan pelarut konvensional

(penghilangan lemak dengan pencelupan).

Mengurangi kebutuhan pembersihan dan

pembersihan lemak.

Menggunakan pelarut dengan toksisitas

rendah, seperti pembersih emulsi, pelarut aqueus dan abrasif.

Standarisasi penggunaan pelarut.

Menggabungkan operasi pembersihan ke

dalam satu operasi penghilangan lemak secara sentral.

Menghindarkan kontaminasi pelarut.

Merawat alat harus bersih dari karat. Menambah pelarut secara hati-hati.

Pengambilan lumpur.

Mengontrol kehilangan karena penguapan :

a. Mengurangi drug out-pemasangan pada

rak yang benar, tingkatkan penirisan dan pemasangan papan peniris.

b. Menggunakan pembilasan arus balik.

c. Memisahkan pelarut untuk recycling. d. Menjaga limbah pelarut bersih dari air

padatan dan sampah.

e. Memberi label bahan kimia pada setiap container.

f. Menghindari area yang banyak angin

g. On-site recycling. h. Off-site recycling.

3. Penghilangan lemak dengan uap

Membatasi kecepatan masuk dan keluar

benda kerja.

Membatasi ukuran benda kerja, gunakan

keranjang yang mempunyai luas area 50 % dari pintu degreaser untuk meminimalkan drag out uap.

Menghindari kejutan-kejutan biasanya

terjadi ketika beban berat dimasukan ke

dalam tangki sehingga menghilangkan

selimut uap dan infiltrasi udara ke dalam unit pembersih.

Menjaga suhu pelarut.

Membiarkan cukup waktu dalam degreaser.

Semprotan hanya di bawah zona uap-pola

semprotan tidak boleh berupa kabut.

Menjaga permukaan pelarut dalam tangki.

Minimisasi difusi uap-difusi uap

mengakibatkan emisi udara.

4. Pembersih Aqueous

Menjaga mutu larutan.

Melakukan inspeksi pra pembersihan.

Menyediakan pemanasan secara kontiniu.

Mempraktekkan larutan make-up yang

benar, campur dengan baik dan panaskan sampai suhu yang dikehendaki.

Menghilangkan lumpur dan kotoran dengan

benar.

Mengawasi kekuatan larutan pembersih.

Merawat alat.

Mengurangi drag out.

Menggunakan air demineralisasi.

Menggunakan pembilasan arus balik.

Menggunakan pembilasan dengan

semprotan.

Memasang nozel pengkabut-mengurangi

penggunaan air.

Menggunakan sistem siklus tertutup

5. Abrasif

Menggunakan binder dengan kadar lemak

rendah atau berbasis air, untuk buffing atau polishing.

Mengontrol permukaan air pada operasi

pembilasan akhir.

4.2 Pelapisan Listrik

1. Pelapisan Dekoratif Krom

a. Modifikasi proses

b. Perawatan larutan proses.

c. Pengambilan kembali larutan proses.

d. Penggantian bahan Baku.

2. PelapisanHard Krom

a. Alternatif pelapis

b. Perbaikan proses yang mengurangi

pembentukan limbah

c. Pengurangan drag out

d. Perbaikan teknik pembilasan

e. Perawatan larutan

f. Teknologi atau metoda perawatan larutan

g. Pengambilan kembali bahan kimia

h. Pengurangan emisi udara

i. Konservasi energi

3. Pelapisan Tembaga

a. Penggantian bahan baku

b. Pelapisan tembaga alkalin tanpa sianida c. Proses tembaga alkalin baru bebas sianida d. Pelapisan tembaga electroless

4. Pelapisan Nikel

1. Nikel Watts

a. Bus bar anoda dari tembaga dibungkus

dengan pelapis selotip dari vynil

b. Bus bar anoda dari tembaga dilapisi

dengan nikel

c. Pemasangan papan peniris dari ppc di

atas bus bar anoda

2. Nikel Sulfamat

Pemakaian anoda nikel dari bahan karbon tuang atau karbon gulung

5. Pelapisan Seng

a. Modifikasi praktek pengoperasian b. Pengambilan kembali larutan

c. Penggantian bahan

d. Proses alternatif

6. Pelapisan Seng

a. Proses alternatif b. Peningkatan proses c. Pengontrolan air pembilas

d. Kontrol dan perawatan larutan pelapis e. Recovery/recycle bahan kimia ditempat f. Recovery di luar lokasi

7. Pelapisan Kadmium

a. Praktek operasi yang baik b. Pembilasan arus balik c. Penggantian proses

d. Sistem recovery

8. Pelapisan Anodisasi

16

b. Penerapan perbaikan proses untuk

mengurangi proses pengelupasan atau

pengerjaan ulang

c. Pengontrolan air pembilas

d. Penerapan recovery/recycle bahan kimia di

tempat

9. Pengelupasan (Stripping)

a. Praktek pengoperasian yang baik b. Alternatif penggunaan teknologi

c. Penguapan Atmosferik

d. Penguapan Atmosferik dan penukar Ion

e. Penukar ion

4.3 Pembilasan

Terdapat 2 (dua) metode untuk mengurangi

penggunaan air:

1. Peningkatan efisiensi pembilasan

a. Turbulensi antara benda kerja dan air

pembilas

b. Menambah waktu kontak antara benda kerja dan air pembilas

c. Meningkatkan volume air selama waktu kontak untuk mengurangi konsentrasi bahan kimia yang tercuci dari benda kerja

2. Pengendalian Aliran Air

a. Pemakaian alat pegendali kecepatan air b. Pemakaian alat pengendali aliran secara

konduktivitas

4.4 Daur Ulang

1. Recycling air pembilas

2. Pengambilan kembali bahan kimia 3. Pemanfaatan kembali bahan mentah

4.5.Housekeepingdan Manajemen

1. Inspeksi dan Perawatan

a. Memperbaiki seluruh tanki, pompa, kran

yang bocor, dll.

b. Inspeksi tanki dan linernya secara regular untuk mencegah kerusakan yang mungkin berakhir dengan membuang larutan.

c. Inspeksi koil uap alat penukar panas secara

reguler untuk mencegah kontaminasi

kondensat uap dan air pendingin atau kebocoran kondensat dan air pendingin ke dalam larutan pelapis.

d. Memasang alarm permukaan cairan pada

seluruh lapisan pelapis dan tanki pembilas untuk menghindari luapan.

e. Merawat rak pelapis dan anoda untuk

mencegah kontaminasi larutan. Mengambil rak anoda bila tidak digunakan.

f. Merawat barel.

g. Meminimisasi volume air yang digunakan

dalam operasi pembersihan.

h. Melatih pekerja dengan benar sehingga

mereka mengerti pentingnya minimisasi

kontaminasi larutan dan pembentukan

limbah serta mencegah tumpahan.

i. Pembilasan dan pembersihan benda kerja

dengan benar sebelum masuk ke operasi pelapisan. Daerah yang tidak akan dilapis harus ditutup dengan maskant atau sekotip atau lilin untuk mengurangi korosi. Benda harus diambil dari larutan kalau tidak sedang dilapis.

2. PenguranganDrag-Out

a. Modifikasi campuran larutan pelapis

b. Perubahan pengoperasian

c. Pemasangan papan peniris, batang peniris,

dan tanki peniris untuk menangkap tetasan.

d. Pemasangan pada rak yang benar

e. Desain benda sedemikian rupa sehingga

mudah ditiris.

f. Desain rak sedemikian rupa sehingga area

permukaan minimum, permukaan horizontal minimum, tidak ada kantong dan mudah tiris.

g. Penggunaan pisau udara dengan udara yang

dipadatkan dan tidak mengandung olie.

h. Penggunaan pembilasan dengan

pengkabutan dan semprot.

i. Pelapisan dalam barel: putar barel di atas tanki larutan untuk menghilangkan larutan pelapis yang tertinggal.

3. ManajemenDrag-Out

a. Recycling secara langsung ke dalam tanki

proses

b. Recovery di tempat atau di luar lokasi

c. Kirim ke recovery atau pengolahan di luar

lokasi.

4. Perawatan Larutan Pelapis

a. Mengambil kotoran dari larutan

b. Menggunakan air deionisasi untuk make up

dan air pembilas

c. Pengambilan secepat mungkin benda kerja

yang terjatuh ke dalam larutan

d. Mengurangi drag-in

e. Perawatan rak

f. Penggunaan anoda yang lebih murni

g. Memproses ulang larutan bekas

5. Penggantian Bahan Kimia

Penggantian bahan kimia pada industri pelapisan bisa dilakukan pada larutan kromium, sianida,

pickling,brightener,cleaner, dan etsa tembaga.

a. Inventori bahan baku supaya tidak terjadi tumpukan bahan

b. Pastikan bahwa container sudah kosong

sebelum membuka yang baru, hal ini dilakukan untuk menghindari ceceran

c. Prosedur pencampuran bahan kimia harus

dilakukan dengan ketat, hal ini untuk meminimisasi tumpahan

d. Penugasan hanya kepada beberapa pekerja

untuk menangani dan mencampur bahan

kimia, hal ini akan meningkatkan

konsistensi formulasi larutan dan akan mengurangi limbah

e. Mengembalikan sample bahan kimia kepada

pemasok

7. Manajemen Lumpur

Dilakukan dengan cara:

a. Pengurangan kandungan air pada lumpur

Dengan menggunakan peralatan centrifuge,

filter press, vacuum filter dan pengering Lumpur.

b. Pengolahan bahan kimia

i. Menggunakan soda kostik ii. Menggunakan polimer

5. KESIMPULAN

Dari uraian sebelumnya, dapat disimpulkan sebagai berikut:

1. Keuntungan penerapan produksi bersih pada

industri elektroplating antara lain adalah :

a. Menghemat konsumsi air

b. Menghemat biaya pengolahan air limbah

c. Mengurangi pembuangan bahan kimia

berbahaya

d. Mengurangi jumlah limbah B3

e. Mengurangi produk cacat

f. Mengurangi bahan kimia yang dipergunakan

g. Mengurangi biaya tenaga kerja sehingga

dapat mengurangi biaya produksi tahunan.

2. Produksi bersih merupakan salah satu cara yang paling efektif untuk program pencegahan dan

pengendalian pencemaran limbah industri,

melalui: substitusi bahan dan pemanfaatan

kembali bahan (reuse) dan pemakaian kembali bahan (recycle).

PUSTAKA

1.Altemayer. F, Introduction to Technology of Metal Finishing and Electroplating Processes,

Jakarta, Indonesia, Workshop conducted by World Environment Center, Bappedal, United States Agency for International Development, 1993.

2.Bappedal and USAID, Buku Panduan Pelatihan Produksi Bersih, Badan Pengendalian Dampak Lingkungan in Coorperation with United States

Agency for International Development through Indonesia Cleaner Production (ICIP) Programme, 1997.

3.Bennett. P,Assesment of the Metal Finishing and Planning Industry Source Reduction Planning Efforts, California Environmental Protection Agency, Departemen of Toxic Substances Control, Office of Pollution Prevention and Technology Development, 1996.

4.Cahyono. H.B, Lingkungan dan Industri Logam, Surabaya, ProRistand Indag, 2003.

5.Depperindag, Buku Panduan Produksi Bersih Industri Elektroplating, Puslitbang Sumberdaya, Jakarta, Wilayah Industri dan Lingkungan Hidup bekerjasama dengan Balai Besar Industri Kimia (BBIK)-Depperindag, 1998.

6.Sunaryo, S and Asmi, F, Efisiensi Produksi Melalui Penerapan Teknologi Produk Bersih pada Industri Elektroplating, Jakarta, Buletin Ilmiah Litbang Indag, No. 09.1.99.53, 1999.