BAB II

TINJAUAN PUSTAKA

2.1. Polypropylene

Polypropylene merupakan bagian dari plastik thermoplast yang

mempunyai densitas (berat jenis) sebesar 0,95 gr/cm3. Polypropylene mempunyai titik leleh yang berkisar pada suhu 160 – 166 oC, sedangkan titik kristalisasinya antara 130 – 135 oC. Polypropylene mempunyai ketahanan terhadap bahan kimia (chemical resistance) yang tinggi, polypropylene mempunyai kekuatan benturan (impact strength) yang tinggi dan ketahanan yang tinggi terhadap pelarut organik seperti air, polypropylene sangat tahan terhadap air karena sedikit sekali

menyerap air. Selain itu polypropylene juga tahan terhadap keretakan karena

tekanan (stress cracking), dan memiliki sifat adhesi yang baik.[2]

2.2. Polimer

Polimer sebenarnya sudah ada dan digunakan manusia sejak berabad-abad yang lalu.Polimer - polimer yang sudah digunakan itu adalah jenis polimer alam seperti selulosa, pati, protein, wol, dan karet.Istilah polimer pertama kali digunakan oleh kimiawan dari Swedia, Berzelius (1833).

Polimer adalah suatu rantai berulang dari atom yang panjang, terbentuk

dari pengikat yang berupa molekul identik yang disebut monomer. Sekalipun

biasanya merupakan organik (memiliki rantai karbon), ada juga banyak polimer

inorganik. Contoh terkenal dari polimer adalah plastik dan DNA. Meskipun istilah

polimer lebih populer menunjuk kepada plastik, tetapi polimer sebenarnya terdiri

dari banyak kelas material alami dan sintetik dengan sifat dan kegunaan yang

beragam. Bahan polimer alami seperti shellac dan amber telah digunakan selama

beberapa abad. Kertas diproduksi dari selulosa, sebuah polisakarida yang terjadi

secara alami yang ditemukan dalam tumbuhan. Biopolimer seperti protein dan

Istilah plastik dan polimer sering kali dipakai secara bergantian.Faktanya, plastik adalah suatu material hasil rekayasa yang tidak sederhana dalam struktur molekulnya melainkan memiliki komposisi yang rumit, yang dengan sengaja diatur untuk memenuhi aplikasi – aplikasi spesifik yang diinginkan. Plastik merupakan polimer yang ditambah kan dengan aditif, dimana aditif merupakan material yang dapat meningkatkan kemampuan (properties) polimer.

Aditif adalah material yang ditambahkan untuk meningkatkan kemampuan (properties) dari polimer.(Crompton, 1979)

Secara umum polimer memiliki sifat-sifat umum yang khas, diantaranya adalah :

- Mampu cetak yang baik. Pada temperatur relatif rendah bahan dapat dicetak

dengan penyuntikan, penekanan, ekstrusi dan seterusnya akibatnya biaya

pembuatan relatif lebih rendah dibanding pada logam atau keramik.

- Produk yang kuat dan ringan dapat dibuat. Berat jenis polimer adalah

rendah dianding logam dan keramik, yaitu 1,0 – 1,7 yang memungkinkan dapat diproduksi barang yang kuat dan ringan.

- Banyak diantara polimer bersifat isolator yang baik. Polimer mungkin saja

dibuat konduktor dengan jalan mencampurnya dengan serbuk logam,

butiran karbon, serbuk alam dan lain-lain.

- Baik sekali dalam ketahanan air dan ketahanan zat kimia. Pemilihan bahan

yang baik akan menghasilkan produk yang mempunyai sifat-sifat baik

sekali.

- Produk-produk dengan sifat yang cukup berbeda dapat dibuat tergantung

pada cara pembuatannya. Dengan mencampur zat plastis, pengisi dan

sebagainya. Sifat-sifat dapat berubah dalam daerah yang luas.

- Kekerasan permukaan sangat kurang. Bahan polimer yang keras ada tetapi

masih jauh dibaah kekerasan logam dan keramik.

- Kurang tahan terhadap pelarut. Umumnya larut dalam zat pelarut tertentu

kecuali pada bahan tertentu seperti politetrafluoretilen. Kalau tidak larut,

mudah retak karena kontak terus-menerus dengan zat pelarut dan disertai

adanya tegangan. Oleh karena itu perlu perhatian khusus.

- Beberapa bahan tahan abrasi atau mempunyai koefisien gesek yang kecil

(Surdya, T dan Saito, S, 1986)

Senyawa plastik ramah lingkungan sangat diharapkan pada masa

kini, terlebih dengan semakin meningkatnya beban lingkungan karena sampah,

namun perkembangan plastik ramah lingkungan ini sangat lambat dalam menuju

ke plastik komersial. Hal ini disebabkan oleh harganya yang masih mahal dan

sifat yang agak lain dari plastik konvensional. Meski demikian lambatnya

degradasi dari plastik konvensional telah menjadi perhatian oleh banyak orang,

sehingga penggunaan plastiik ramah lingkungan tetap menjadi harapan

langkah-langkah perlindungan terhadap lingkungan

Biodegradabel yang berkembang sejak puluhan tahun lalu juga

berkembang sangat lambat, namun dengan harga minyak yang semakin tinggi 145

usd per barel pada saat ini, maka harga bio plastik akan segera kompetitif

dibanding plastik lainya. Kelebihan lain dari biodegradabel plastik adalah

diproduksi dari sumber terbarukan dapat bukan dari minyak dan mempunyai sifat

degradable secara alami. Komisi Eropa untuk studi teknologi prospektif

menyimpulkan kebutuhan plastik ini akan mencapai 1-2% dari pasar polimer

keseluruhan hingga tahun 2010 dan menjadi 5% ditahun 2020.

Banyak polimer yang disebut biodegradabel, namun pada kenyataannya polimer tersebut adalah ‘bioerodable’, ‘hydro-biodegradable’ atau ‘photo -biodegradable’. Untuk itu plastik yang ramah lingkungan dapat disimpulkan sebagai: terdegradasi karena ’biodegradable’, ’compostable’, ’hydro -biodegradable’, ’photo-biodegradable’, dan ’bioerodable’. Di pasaran jenis plastik tersebut dapat sebagai Fotodegradable Polymer, Polimer berbasis Pati, Polimer

Terlarut dalam Air, Biodegradabel Poliester.

Berdasarkan sumbernya polimer dapat dibagi dalam dua bagian yaitu:

1. Polimer alami: kayu, kulit binatang, kapas, karet alam, rambut.

2. Polimer sintetis:

b. Terdapat di alam tetapi dibuat oleh proses buatan: karet sintetis

c. Polimer alami yang dimodifikasi:seluloid, cellophane (bahan dasar dari

selulosa tetapi telah mengalami modifikasi secara radikal sehingga

kehilangan sifat-sifat kimia dan fisika asalnya).

Berdasarkan jumlah rantai karbonnya polimer dapat dibagi dalam enam

jenis atau bagian yaitu:

a. 1 - 4 Gas (LPG, LNG)

b. 5 - 11 Cair (bensin)

c. 9 - 16 Cairan dengan viskositas rendah

d. 16 - 25 Cairan dengan viskositas tinggi (oli, gemuk)

e. 25 - 30 Padat (parafin, lilin)

f. 1000 - 3000 Plastik (polistiren, polietilen, dll).

Polimer didefinisikan sebagai substansi yang terdiri dari molekul-molekul

yang menyertakan rangkaian satu atau lebih dari satu unit monomer. Manusia

sudah berabad-abad menggunakan polimer dalam bentuk minyak, aspal, damar,

dan permen karet. Tapi industri polimer modern baru mulai berkembang pada

masa revolusi industri. Diakhir 1830-an, Charles Goodyear berhasil memproduksi

sebentuk karet alami yang berguna melalui proses yang dikenal sebagai

vulkanisasi. Empat puluh tahun kemudian, Celluloid (sebentuk plastik keras dari

nitrocellulose) berhasil dikomersialisasikan. Munculnya vinyl, neoprene,

polystyrene, dan nilon ditahun 1930-an menyebabkan dimulainya penelitian

polimer yang masih berlangsung sampai sekarang.

Polimer seperti kapas, wol, karet, dan semua plastik digunakan dihampir

semua industri. Polimer alami dan sintetik bisa diproduksi dengan beragam

kekakuan, kekuatan, ketebalan, dan ketahanan terhadap panas. Elastomer (polimer bersifat elastis) memiliki struktur yang saling bersilangan dan longgar. Rata-rata 1

bersilangan itu meningkat (sekitar 1 dalam 30), material menjadi lebih kaku dan

rapuh. Baik karet alami dan sintetis adalah contoh dari elastomer. Di bawah kondisi temperatur dan tekanan tertentu, plastik yang juga termasuk polimer dapat

dibentuk atau dicetak. Berbeda dengan elastomer, plastik lebih kaku dan tidak memiliki elastisitas yang dapat dibalik. Selulosa merupakan salah satu contoh

material berpolimer yang harus dimodifikasi secara bertahap sebelum diproses

dengan metode yang biasanya digunakan untuk plastik. Beberapa plastik (seperti

nilon dan selulosa asetat) dibentuk menjadi fiber.

Padatan amorf terbentuk saat rantai memiliki orientasi yang kecil disepanjang polimer yang besar. Temperatur transisi kaca merupakan titik dimana

polimer mengeras menjadi padatan amorf. Istilah ini digunakan sebab padatan

amorf punya sifat-sifat yang mirip dengan kaca. Dalam proses kristalisasi, ditemukan bahwa rantai-rantai yang relatif pendek mengorganisir diri mereka

sendiri menjadi struktur kristalin lebih cepat daripada molekul yang lebih panjang.

Dengan begitu, derajat polimerisasi (DP) merupakan sebuah faktor yang penting

dalam menentukan kekristalinan sebuah polimer. Polimer dengan DP yang tinggi

sulit diatur menjadi lapisan-lapisan sebab cenderung menjadi kusut.

Dalam mempelajari polimer dan aplikasinya, penting untuk memahami

konsep temperatur transisi kaca, Tg. Polimer yang temperaturnya jatuh di bawah

Tg akan semakin kusut. Sedang polimer yang temperaturnya naik di atas Tg akan

menjadi lebih mirip dengan karet. Dengan begitu, pengetahuan akan Tg

merupakan hal yang penting dalam memilih bahan-bahan untuk berbagai aplikasi.

Pada umumnya, nilai Tg di bawah temperatur ruangan menentukan bidang

elastomer sedang nilai Tg di atas temperatur ruangan menyebabkan polimer berstruktur kaku. Perilaku ini bisa dipahami dalam hal struktur bahan berkaca

yang biasanya dibentuk oleh substansi yang mengandung rantai-rantai yang

panjang, jaringan atom-atom yang berhubungan, atau apapun yang memiliki

struktur molekul yang kompleks. Normalnya dalam keadaan cair, bahan-bahan

seperti itu memiliki sifat rekat/kekentalan yang tinggi. Saat temperatur berubah

menjadi dingin dengan cepat, kristalin berada dalam keadaan lebih stabil sedang

membentuk kristalin. Istilah kaca bersinonim dengan keadaan tak seimbang yang

terus-menerus. Sifat polimer lainnya, yang juga sangat tergantung pada

temperaturnya, adalah respons-nya terhadap gaya sebagaimana diindikasikan oleh dua tipe perilaku yang utama: elastis dan plastik. Bahan-bahan bersifat elastis

akan kembali kebentuk asalnya begitu gaya tidak ada lagi. Bahan-bahan plastik

takkan kembali kebentuk asalnya. Di dalam bahan plastik berlangsung aliran yang

mirip dengan cairan yang sifat rekat/kekentalannya tinggi. Kebanyakan material

mendemonstrasikan kombinasi dari perilaku elastis dan plastik, memperlihatkan

perilaku plastik setelah melebihi batasan elastik.

2.2.2. Sifat/Karakteristik Plastik

Plastik dapat dikelompokkan menjadi dua golongan, yaitu: plastik

thermoplast dan plastik thermoset. Plastik thermoplast adalah plastik yang dapatdicetak berulang-ulang dengan adanya panas. Yang termasuk plastik

thermoplast antara lain: PE, PP, PS,nylon, PET, BPT, Polyacetal (POM), PCdll. Sedangkan plastik thermoset adalah plastik yang apabila telah mengalami kondisi tertentu tidak dapat dicetak kembali karena bangun polimernya berbentuk jaringan

tigadimensi. Yang termasuk plastikthermoset adalah: PU (Poly Urethene),

UF(Urea Formaldehyde), MF (Melamine Formaldehyde), polyester, epoksi dll.

1. Polypropylene

Polypropylene merupakan polimer kristalin yang dihasilkan dari proses

polimerisasi gas propilena. Propilena mempunyai specific gravity rendah dibandingkan dengan jenis plastik lain. Polypropylene mempunyai titik leleh yang

cukup tinggi (160 – 166oC), sedangkan titik kristalisasinya antara 130 – 135oC. Polypropylene mempunyai ketahanan terhadap bahan kimia (chemical resistance) yang tinggi, polypropylene mempunyai kekuatan benturan (impact strength) yang tinggi dan ketahanan yang tinggi terhadap pelarut organik seperti air,

itu polypropylene juga tahan terhadap pemecahan karena tekanan (stress cracking), dan memiliki sifat adhesi yang baik.

2. Polistirene

Polistirene adalah hasil polimerisasi dari monomer-monomer stirena,

dimana monomer stirena-nya didapat dari hasil proses dehidrogenisasi dari etil

benzene (dengan bantuan katalis), sedangkan etil benzene-nya sendiri merupakan

hasil reaksi antara etilena dengan benzene (dengan bantuan katalis). Sifat-sifat

umum dari polistirena:

a. Sifat mekanis

Sifat-sifat mekanis yang menonjol dari bahan ini adalah kaku, keras,

mempunyai bunyi seperti metallic bila dijatuhkan.

b. Ketahanan terhadap bahan kimia

Ketahanan Polistirene terhadap bahan-bahan kimia umumnya tidak sebaik

ketahanan yang dipunyai oleh PP atau PE. PS larut dalam eter, hidrokarbon

aromatik dan chlorinatedhydrocarbon. PS juga mempunyai daya serap air yang

rendah, dibawah 0,25%.

c. Abrasion resistance

PS mempunyai kekuatan permukaan relatif lebih keras dibandingkan

dengan jenis termoplastik yang lain. Meskipun demikian, bahan ini mudah

tergores.

d. Transparansi

Sifat optis dari PS adalah mempunyai derajat transparansi yang tinggi,

dapat melalui semua panjang gelombang cahaya (Α 90%). Disamping itu dapat memberikan kilauan yang baik yang tidak dipunyai oleh jenis plastik lain, dimana

bahan ini mempunyai indeks refraksi 1,592.

Karena mempunyai sifat daya serap air yang rendah maka PS digunakan

untuk keperluan alat-alat listrik. PS foil digunakan untuk spacers, slot liners dan

covering dari kapasitor, koil dan keperluan radar.

f. Ketahanan panas

PS mempunyai softening point rendah (90oC) sehingga PS tidak digunakan untuk pemakaian pada suhu tinggi, atau misalnya pada makanan yang panas. Suhu

maksimum yang boleh dikenakan dalam pemakaian adalah 75oC. Disamping itu, PS mempunyai sifat konduktifitas panas yang rendah.

3. Acrylonitrile butadiene styrene (ABS)

Acrylonitrile butadiene styrene (ABS) termasuk kelompok engineering thermoplastic yang berisi 3 monomer pembentuk. Akrilonitril bersifat tahan terhadap bahan kimia dan stabil terhadap panas. Butadiene memberi perbaikan

terhadap sifat ketahanan pukul dan sifat liat (toughness). Sedangkan stirena menjamin kekakuan (rigidity) dan mudah diproses. Beberapa grade ABS ada juga yang mempunyai karakteristik yang bervariasi, dari kilap tinggi sampai rendah

dan dari yang mempunyai impact resistance tinggi sampai rendah. Berbagai sifat lebih lanjut juga dapat diperoleh dengan penambahan aditif sehingga diperoleh

grade ABS yang bersifat menghambat nyala api, transparan, tahan panas tinggi,

tahan terhadap sinar UV, dll.

4. Polyvinyl chloride

Polyvinyl chloride (polivinil klorida) merupakan hasil polimerisasi

monomer vinil klorida dengan bantuan katalis. Pemilihan katalis tergantung pada

jenis proses polimerisasi yang digunakan.

5. Polyacetal

Polyacetal (poliasetal) merupakan salah satu engineering plastic yang penting yang banyak digunakan di bidang teletronik, bangunan dan sektor

homopolimer merupakan polimerkristalin yang dibuat dari formaldehida. Resin

ini secara teknis disebut polioksi metilena (POM). Asetal homopolimer dapat

dicampur dengan aditif seperti: antioksidan, lubrikan, filler, pewarna, UV

stabilizer,dll. Resin ini aslinya berwarna putih buram. Sifat-sifat umum resin asetat adalah:

a. Kekuatan(strenght)

Tanpa adanya modifikasi, resin ini mempunyai kekuatan tarik, kekuatan

kompresi dan ketahanan gesek yang tinggi. Resin ini halus dan deformasinya

rendah jika diberi beban. Resin ini mempunyai batas lelah bengkokan (flexural fatique) yang tinggi sehingga baik digunakan sebagai bahan baku pegas.

b. Ketangguhan (Toughness)

Resin ini umumnya liat, tahan pukul meskipun pada suhu rendah,

kemulurannya pada suhu kamar mencapai 12% dan pada suhu yang lebih tinggi

mencapai 18%.

c. Panas(Thermal)

Titik leleh homopolimer asetal lebih rendah daripada engineering

thermoplastic lainnya.

d. Elektrikal (tahan terhadap kelistrikan)

Sifat elektrikalnya dipengaruhi oleh kandungan uap air. Konstanta

dielektrikalnya bervariasi dari frekwensi 102-106 Hz, dan dielectric strength-nya tinggi.

e. Kimia(Chemical)

Tahan terhadap bermacam-macam pelarut, eter, minyak pelumas, minyak,

f. Friksi/umur pakai

Sifat pakai dan friksi baik karena permukaannya lebih keras dan koefisien

gesekannya rendah.

g. Flameability

Resin asetal homopolimer ini merupakan material yang terbakar

pelan-pelan dan sedikit berasap.

h. Stabilitasdimensi

Karena asetal menyerap sangat sedikit uap air, maka perubahan

dimensinyapun sangat kecil.

6. Polycarbonate

Polycarbonate (polikarbonat) merupakan engineering plastic yang dibuat dari reaksi kondensasi bisphenol A dengan fosgen (phosgene) dalam media alkali. Polikarbonat mempunyai sifat-sifat: jernih seperti air, impact strength-nya sangat bagus, ketahanan terhadap pengaruh cuaca bagus, suhu penggunaannya tinggi,

mudah diproses, flameabilitasnya rendah.

7. Nylon

Nylon merupakan istilah yang digunakan terhadap poliamida yang

mempunyai sifat-sifat dapat dibentuk serat, film dan plastik. Struktur nylon

ditunjukkan oleh gugus amida yang berkaitan dengan unit hidrokarbon ulangan

yang panjangnya berbeda-beda dalam suatu polimer. Sifat-sifat nylon:

a. Secara umum nylon bersifat keras, berwarna cream, sedikit tembus cahaya.

b. Berat molekul nylon bervariasi dari 11.000-34.000.

c. Nylon merupakan polimer semi kristalin dengan titik leleh 350-570oF. Titik leleh erat kaitannya dengan jumlah atom karbon. Jumlah atom karbon makin

besar, kosentrasiamida makin kecil, titik lelehnyapun menurun.

sifat mekanis maupun elektriknya dipengaruhi juga oleh kelembaban relatif

dari admosfir.

e. Tahan terhadap solvent organic seperti alcohol, eter, aseton, petroleum eter, benzene, CCl4 maupun xylene.

f. Dapat bereaksi dengan phenol, formaldehida, alcohol, benzene panas dan

nitrobenzene panas.

g. Nylon relatif tidak dipengaruhi oleh waktu simpan yang lama pada suhu kamar.

Tetapi pada suhu yang lebih tinggi akan teroksidasi menjadi berwarna kuning

dan rapuh. Demikian juga sinar matahari yang kuat akan kurang baik terhadap

sifat mekanikalnya.

h. Penambahan aditif dalam nylon dimaksud untuk memperbaiki sifat-sifat nylon.

8. Polyethylene terephtalate (PET)

Polyethylene terephtalate yang sering disebut PET dibuat dari glikol (EG)

dan terephtalic acid (TPA) atau dimetyl ester atau asam terepthalat (DMT).

Sifat-sifat PET: PET merupakan keluarga polyester seperti halnya PC. Polymer PET

dapat diberi penguat fiber glass, atau filler mineral. PET film bersifat jernih, kuat, liat, dimensinya stabil, tahan nyala api, tidak beracun, permeabilitas terhadap gas,

aroma maupun air rendah.

PET engineer resin mempunyai kombinasi sifat-sifat: kekuatan strength -nya tinggi, kaku (stiffness), dimensinya stabil, tahan bahan kimia dan panas, serta

mempunyai sifat elektrikal yang baik. PET memiliki daya serap uap air yang

rendah, demikian juga daya serap terhadap air.[13]

2.3. Aspal Penetrasi 60/70

Aspal penetrasi 60/70 adalah bagian dari aspal keras yang memiliki

penetrasi 60/70 ini digunakan untuk pembuatan jalan dengan volume lalu lintas

sedang atau tinggi dan daerah dengan cuaca iklim panas. [10]

2.4. Aspal

Aspal ialah bahan hidro karbon yang bersifat melekat (adhesive), berwarna hitam kecoklatan, tahan terhadap air, dan viskoelastis. Aspal sering juga disebut

bitumen merupakan bahan pengikat pada campuran beraspal yang dimanfaatkan

sebagai lapis permukaan lapis perkerasan lentur. Aspal berasal dari aspal alam

(aspal buton) atau aspal minyak (aspal yang berasal dari minyak bumi).

Berdasarkan konsistensinya aspal dapat diklasifikasikan menjadi aspal padat, dan

aspal cair.

Aspal atau bitumen merupakan suatu cairan kental yang terdiri dari

senyawa hidrokarbon dengan sedikit mengandung sulfur, oksigen, dan klor. Aspal

sebagai bahan pengikat dalam perkerasan lentur mempunyai sifat viskoelastis.

Aspal akan bersifat padat pada suhu ruangan dan bersifat cair bila dipanaskan.

Aspal merupakan bahan yang sangat kompleks dan secara kimia belum

dikarakterisasi dengan baik. Kandungan utama aspal adalah senyawa karbon

jenuh dan tak jenuh, alifatik dan aromatik yang mempunyai atom karbon sampai

150 per molekul. Atom-atom selain hidrogen dan karbon yang juga menyusun

aspal adalah nitrogen, oksigen, belerang, dan beberapa atom lain. Secara

kuantitatif, biasanya 80% massa aspal adalah karbon, 10% hydrogen, 6%

belerang, dan sisanya oksigen dan nitrogen, serta sejumlah renik besi, nikel, dan

vanadium. Senyawa-senyawa ini sering dikelaskan atas aspalten (yang massa

molekulnya kecil) dan malten (yang massa molekulnya besar). Biasanya aspal

mengandung 5 sampai 25% aspalten. Sebagian besar senyawa pada aspal adalah

senyawa polar.

2.4.1. Fungsi Aspal

1. Untuk mengikat batuan agar tidak lepas dari permukaan jalan akibat lalu lintas

(water proofing, melindungi terhadap erosi).

2. Sebagai bahan pelapis dan perekat agregat.

3. Lapis resap pengikat (prime coat) adalah lapisan tipis aspal cair yang diletakan di atas lapis fondasi sebelum lapis berikutnya.

4. Lapis pengikat (tack coat) adalah lapis aspal cair yang diletakan di atas jalan yang telah beraspal sebelum lapis berikutnya dihampar, berfungsi pengikat di

antara keduanya.

5. Sebagai pengisi ruang yang kosong antara agregat kasar, agregat halus, dan

filler.

2.4.2. Jenis-jenis Aspal

Aspal yang digunakan sebagai bahan untuk pembuatan jalan terbagi atas

dua jenis yaitu:

1. Aspal Alam

Menurut sifat kekerasannya dapat berupa:

a. Batuan = asbuton

b. Plastis = Trinidad

c. Cair = Bermuda

Menurut kemurniannya terdiri dari:

a. Murni = Bermuda

b.Tercampur dengan mineral = asbuton + Trinidad

Jenis aspal ini dibuat dari proses pengolahan minyak bumi, jadi bahan

baku yang dibuat untuk aspal pada umumnya adalah minyak bumi yang banyak

mengandung aspal. Jenis dari aspal buatan antara lain adalah sebagai berikut:

a. Aspal Keras

Aspal keras digunakan untuk bahan pembuatan AC (Asphalt Concrete). Aspal yang digunakan dapat berupa aspal keras penetrasi 40,60,80 atau penetrasi

100 yang memenuhi persyaratan aspal keras. Jenis-jenisnya:

- Aspal penetrasi rendah 40/50, digunakan untuk kasus: Jalan dengan volume lalu

lintas tinggi dan daerah dengan cuaca iklim panas.

- Aspal penetrasi rendah 60/70, digunakan untuk kasus: Jalan dengan volume lalu

lintas sedang/tinggi dan daerah dengan cuaca iklim panas.

- Aspal penetrasi tinggi 80/90, digunakan untuk kasus: Jalan dengan volume lalu

lintas sedang/rendah dan daerah dengan cuaca iklim dingin.

- Aspal penetrasi tinggi 100/110, digunakan untuk kasus: Jalan dengan volume

lalu lintas rendah dan daerah dengan cuaca iklim dingin.

b. Aspal Cair

Aspal Cair terdiri dari tiga jenis dibedakan berdasarkan kecepatan

penguapannya. Jenis-jenis aspal cair adalah:

- Aspal cair menguap cepat (Rapid Curing, RC)

- Aspal cair menguap sedang (Medium Curing, MC)

- Aspal Cair menguap lambat (Slow Curing, SC)

Aspal cair digunakan untuk keperluan lapis resap pengikat (prime coat) digunakan aspal cair jenis MC (medium Curing): MC-30, MC-70, MC-250 atau aspal emulsi jenis CMS, MS. Untuk keperluan lapis pengikat (tack coat) digunakan aspal cair jenis RC-70, RC-250 atau aspal emulsi jenis CRS, RS.

Aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke

dalam air atau sebaliknya dengan bantuan bahan pengemulsi sehingga diperoleh

partikel aspal yang bermuatan listrik positif (cationic), negatif (anionic) atau tidak bermuatan listrik (nonionic). Jenis-jenisnya adalah:

>Aspal emulsi anionic

Aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke

dalam air atau sebaliknya dengan bantuan bahan pengemulsi anionic sehingga partikel-partikel aspal bermuatan ion negatif.

- Aspal emulsi anionic mengikat lebih cepat (Quick setting, QS)

Aspal emulsi bermuatan negatif yang aspalnya mengikat agregat secara

lebih cepat setelah kontak dengan agregat.Meliputi: QS-1h (quick setting-1

hard): Mengikat lebih cepat-1 keras (Pen 40-90).

- Aspal emulsi anionic mengikat cepat (Rapid setting, RS)

Aspal emulsi bermuatan negatif yang aspalnya mengikat agregat secara

cepat setelah kontak dengan agregat.

- Aspal emulsi anionic mengikat sedang (Medium Setting, MS)

Aspal emulsi bermuatan negatif yang aspalnya mengikat agregat secara

sedang setelah kontak dengan agregat.

- Aspal emulsi anionic mengikat lambat (Slow Setting, SS)

Aspal emulsi bermuatan negatif yang aspalnya mengikat agregat secara

lambat setelah kontak dengan agregat.

>Aspal emulsi cationic

Aspal cair yang dihasilkan dengan cara mendispersikan aspal keras ke

dalam air atau sebaliknya dengan bantuan bahan pengemulsi jenis cationic

sehingga partikel-partikel aspal bermuatan ion positif.

Aspal emulsi bermuatan positif yang aspalnya memisah dari air secara

lebih cepat setelah kontak dengan agregat.

- Aspal emulsi cationic mengikat cepat (Cationic Rapid Setting, CRS)

Aspal emulsi bermuatan positif yang aspalnya memisah dari air secara

cepat setelah kontak dengan agregat.

- Aspal emulsi cationic mengikat sedang (Cationic Medium Setting, CMS)

Aspal emulsi bermuatan positif yang aspalnya memisah dari air secara

sedang setelah kontak dengan agregat.

- Aspal emulsi cationic mengikat lambat (Cationic Slow Setting, CSS)

Aspal emulsi bermuatan positif yang aspalnya memisah dari air secara

lambat setelah kontak dengan agregat.

2.4.3. Jenis Campuran Beraspal

Jenis campuran beraspal dapat dibagi tiga berdasarkan jumlah lapisan dan

jenis agregat yang digunakan sebagai konstruksi jalan, yaitu:

1. Latasir (lapis tipis aspal pasir/Sand Sheet)

Latasir adalah lapis penutup permukaan jalan yang terdiri atas agregat

halus atau pasir atau campuran keduanya dan aspal keras yang dicampur,

dihamparkan dan dipadatkan dalam keadaan panas pada temperatur tertentu.

2. Lataston (lapis tipis aspal beton/HRS/Hot Rolled Sheet)

Lataston pada dasarnya adalah lapis permukaanberupa mortar pasir aspal

yang diberi sisipan butiran kasar dan terbuat dari agregat yang bergradasi senjang

dengan dominasi pasir dan aspal keras yang dicampur, dihampar dan dipadatkan

dalam keadaan panas pada temperatur tertentu. Lataston terdiri atas dua lapisan

- Lapis fondasi (HRS-Base/Hot Rolled Sheet-Base):adalah lapisan pertama yang berfungsi sebagai fondasi jalan.

- Lapis aus (HRS-WC/Hot Rolled Sheet-Wearing Course): adalah lapisan kedua yang berfungsi sebagai penahan keausan akibat berat kendaraan, gesekan ban

kendaraan dan pengaruh cuaca.

3. Laston (lapisan aspal beton/AC/Asphalt Concrete)

Laston adalah lapis permukaan atau lapis fondasi yang terdiri atas tiga

lapisan yaitu:

- Lapis fondasi (AC-Base/Asphalt Concrete-Base): adalah lapisan pertama yang berfungsi sebagai fondasi jalan.

- Lapis permukaan antara (AC-BC/Asphalt Concrete-Binder Course): adalah lapisan kedua yang berada di antara AC-Base dan AC-WC yang berfungsi untuk

mengikat kedua lapisan tersebut.

- Lapis aus (AC-WC/Asphalt Concrete-Wearing Course): adalah lapisan ketiga yang berfungsi sebagai penahan keausan akibat berat kendaraan, gesekan ban

kendaraan dan pengaruh cuaca.

2.5. Agregat

Agregat adalah butir-butir batu pecah, kerikil, pasir atau mineral lain, baik

yang berasal dari alam maupun buatan yang berbentuk mineral padat berupa

ukuran besar maupun kecil atau fragmen-fragmen.

2.5.1. Jenis-jenis Agregat

Agregat dapat berupa material alam atau buatan, agregat menurut proses

1. Agregat alam, dapat dipergunakan sebagaimana bentuknya di alam atau dengan

sedikit proses pengolahan. Agregat ini terbentuk melalui proses erosi dan

degradasi. Agregat dari alam dapat diklasifikasikan tiga kategori secara

geologis yaitu:

- Batuan beku (igneous rock), batuan ini umumnya berbentuk kristal yang dibentuk akibat membekunya material magma pada rekahan bumi.

- Batuan sedimen, batuan ini terbentuk dari deposit material yang tidak larut

(seperti batuan yang ada pada dasar laut atau danau), material ini terbentuk

karena pemanasan dan tekanan, batuan sedimen biasanya berlapis-lapis

dan diklasifikasi berdasarkan mineral yang dominan seperti, kapur,

marmer, siliseous (chert, sandstone), argillaceous (shale).

- Batuan metamorphic, batuan ini berasal dari lelehan atau sedimen yang terkena panas dan tekanan cukup tinggi yang merubah strukturmineralnya

sehingga bebeda dari bentuk asalnya.

2. Agregat melalui proses pengolahan, digunung-gunung atau dibukit-bukit dan

sungai-sungai sering ditemui agregat yang masih berbentuk dan berukuran

besar, sehingga diperlukan proses pengolahan terlebih dahulu sebelum dapat

digunakan sebagai agregat pada konstruksi jalan.

3. Agregat buatan, agregat yang merupakan mineral pengisi/filler diperoleh dari

hasil sampingan pabrik-pabrik semen atau mesin pemecah batu.

Agregat berdasarkan ukuran/besar butirannya dapat dibagi atas tiga bagian

yaitu:

1. Agregat kasar, yaitu batuan yang tertahan di saringan No.8 (2,360 mm). dalam

campuran agregat kasar sangat penting dalam membentuk kinerja karena

stabilitas campuran diperoleh dari interlocking antar agregat.

2. Agregat halus, yaitu batuan yang lolos saringan No. 8 (2,360 mm) dan tertahan

memberikan stabilitas dan mengurangi deformasi permanen dari campuran

melalui interlocking dan gesekan antar partikel.

3. Mineral pengisi/filler, yaitu material yang lolos saringan No.200 (0,075 mm).

Filler dapat berfungsi untuk mengurangi jumlah rongga dalam campuran, tapi jumlah filler harus dibatasi dalam suatu batas yang menguntungkan. Kadar

filler yang terlampau tinggi menyebabkan campuran menjadi getas dan bila terlalu rendah menyebabkan campuran menjadi lembek pada temperatur yang

relatif tinggi.

2.5.2. Gradasi Agregat

Gradasi atau distribusi partikel-partikel berdasarkan ukuran agregat

merupakan hal yang penting dalam menentukan karakteristik perkerasan. Gradasi

agregat mempengaruhi besarnya rongga antar butir yang akan menentukan

karakteristik dalam proses pelaksanaan di laboratorium maupun di lapangan.

Gradasi agregat dapat dibedakan atas:

1. Gradasi seragam (uniform graded), adalah agregat dengan ukuran yang hampir sama/sejenis atau mengandung agregat halus yang sedikit jumlahnya sehingga

tidak dapat mengisi rongga antar agregat. Gradasi seragam disebut juga gradasi

terbuka. Agregat dengan gradasi seragam akan menghasilkan lapisan

perkerasan dengan sifat permeabilitas tinggi, stabilitas kurang dan berat volume

kecil.

2. Gradasi rapat, merupakan campuran agregat kasar dan halus dalam porsi yang

seimbang, sehingga dinamakan juga agregat bergradasi baik. Gradasi rapat

akan menghasilkan lapisan perkerasan dengan stabilitas tinggi, kurang kedap

air, sifat drainase jelek dan berat volume besar.

lapisan perkerasan merupakan campuran dengan 1 fraksi hilang dan 1 fraksi

sedikit. Gradasi seperti ini juga disebut gradasi senjang. Gradasi senjang akan

menghasilkan lapisan perkerasan yang mutunya terletak antara kedua jenis gradasi

sebelumnya.

2.6. Metode Pengujian Marshall

Konsep dasar dari metode Marshall dalam campuran aspal dikembangkan

Oleh Bruce Marshall seorang insinyur bahan aspal, bersama-sama dengan The Mississippi State Highway Department. KemudianThe U.S. Army Corp of Engineers, melanjutkan penelitian dengan intensif dan mempelajari hal-hal yang ada kaitannya, selanjutnya meningkatkan dan menambah kelengkapan pada

prosedur pengujian Marshall dan pada akhirnya mengembangkan kriteria

rancangan campuran pengujiannya, kemudian distandarisasikan di dalam

American Society for Testing and Material 1989 (ASTM d-1559).Indonesia kemudian mengadopsi standard ini ke dalam SNI 06-2489-1991.

Dua parameter penting yang ditentukan dalam pengujian tersebut, seperti

beban maksimum yang dapat dipikul benda uji sebelum hancur atauMarshall

Stabilitydan deformasi permanen dari sampel sebelum hancur, yang disebut

Marshall Flow, serta turunan dari keduanya yang merupakan perbandingan antara

Marshall Stabilitydengan Marshall Flow yang disebut dengan Marshall Quotient, yang merupakan nilai kekakuan berkembang (speudo stiffness), yang menunjukkan ketahanan campuran beraspal terhadap deformasi permanen.

Nilai dari Marshall Stability diperoleh dengan menggunakan rumus sebagai berikut:

Pembacaan arloji tekan � factor calibration proving ring

Dimana pembacaan arloji tekan dapat dilihat pada tabel di lampiran A sedangkan

Faktor kalibrasi senilai 2,75 kgf, diperoleh dari standarisasi marshall. Sedangkan

2.7. Pengujian Mekanik

Untuk mengetahui sifat-sifat suatu bahan, harus dilakukan suatu pengujian

terhadap bahan tersebut. Ada empat jenis uji coba yang biasa dilakukan, yaitu uji

tarik(Tensile Test), uji tekan (Compression Test), uji torsi (Torsion Test), dan uji geser (Shear Test).Tapi dalam penelitian ini hanya akan dibahas mengenai uji tekan.

2.7.1. Uji Tekan Statik

Tegangan tekan berlawanan dengan tegangan tarik. Jika pada tegangan

tarik, arah kedua gaya menjauhi ujung benda (kedua gaya saling berjauhan), maka

pada tegangan tekan, arah kedua gaya saling mendekati. Dengan kata lain benda

tidak ditarik tetapi ditekan (gaya-gaya bekerja di dalam benda). Kekuatan tekan

material adalah nilai tegangan tekan uniaksial yang mempunyai modus kegagalan

ketika saat pengujian. Perubahan bentuk benda yang disebabkan oleh tegangan

tekan dinamakan mampatan. Misalnya pada tiang-tiang yang menopang beban, seperti tiang bangunan mengalami tegangan tekan.

Kekuatan tekan biasanya diperoleh dari percobaan dengan alat pengujian

tekan. Ketika dalam pengujian nantinya, specimen akan menjadi lebih mengecil

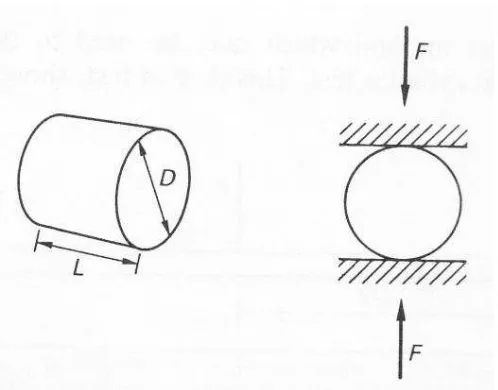

seperti menyebar lateral. Prinsip pengujian tekan dapat dilihat pada gambar 2.1.

Gambar 2.1.Prinsip Brazilian Test

Brazilian Test digunakan untuk material brittle seperti keramik, gelas, beton, dan lain-lain.Dalam pengujian ini tegangan (σ) pada saat gagal atau patah diberikan oleh persamaan:

σ

=

��

A adalah luas penampang, besarnya ���

,

sehingga dengan mensubstitusikan Ake persamaan didapat:

σ =

����Dimana:

σ = Tegangan (N/mm2)

F = Gaya maksimum (N)

D = Diameter (mm)

2.7.2. Respon Material Akibat Beban Tekan Statik

Untuk mengoptimalkan specimen perlu diketahui karakteristik material

penyusunnya akibat beban tekan statik. Karakteristik suatu specimen harus

terukur, untuk itu perlu suatu pengujian tekan statik agar karakteristik dapat

diketahui. Karakteristik dapat diketahui dari respon yang dialami oleh material.

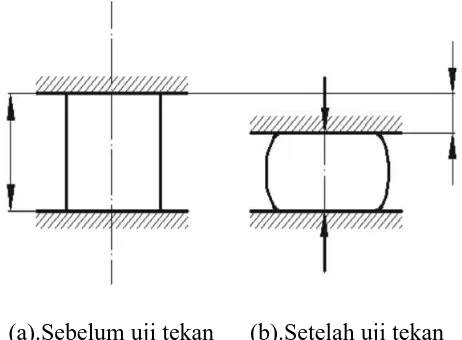

Respon diakibatkan oleh adanya gangguan (disturbance) yang diberikan terhadap sebuah sistem, seperti: F (gaya), T (temperatur), dan lain-lain. Di dalam uji tekan statik, gaya yang diberikan ditunjukkan pada gambar berikut:

(a).Sebelum uji tekan (b).Setelah uji tekan

Gambar 2.2. Pengujian beban tekan pada specimen

Berdasarkan respon yang ditunjukkan pada Gambar.2.2. dapat ditentukan respon mekanik berupa tegangan normal dan regangan akibat beban tekan statik.

Pertimbangan yang paling penting dalam upaya untuk mencegah

terjadinya kegagalan desain suatu struktur adalah tegangan yang terjadi tidak

melebihi dari kekuatan material. Akan tetapi, ada banyak pertimbangan lain yang

harus diperhatikan, misalnya: tegangan yang terjadi dalam jangka waktu yang

material dan struktur terhadap pembebanan tertentu, mekanisme perubahan

bentuk yang terjadi pada saat terjadinya beban maksimum, dan lain

sebagainya.Dalam penelitian ini terdapat bahan yang mengalami deformasi plastis

jika terus diberikan tegangan dan bahan ini tidak akan berubah kebentuk semula.

2.7.3. Sifat Mekanik

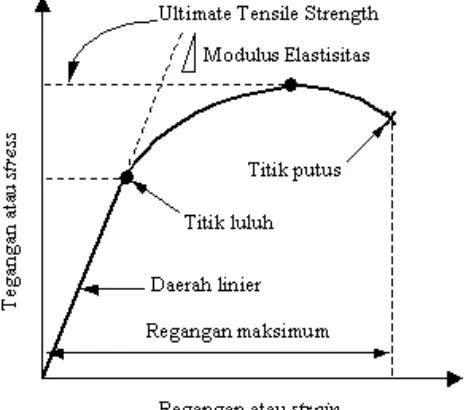

Banyak hal yang dapat dipelajari dari hasil uji tarik atau tekan. Bila kita

terus menarik atau menekan suatu bahan sampai putus, kita akan mendapatkan

profil tarikan atau tekanan yang lengkap yang berupa kurva seperti digambarkan

pada gambar 2.3. Kurva ini menunjukkan hubungan antara gaya tarikan atau gaya

tekan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang

memakai bahan tersebut.

Gambar2.3. Kurva F vs Δl

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum

bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut

“Ultimate Compression Strength” dalam bahasa Indonesia disebut tegangan tekan maksimum.

Perubahan panjang dalam kurva disebut sebagai regangan teknik(eng.),

(L) terhadap panjang batang mula-mula (L0).Tegangan yang dihasilkan pada

proses ini disebut dengan tegangan teknik (σeng), dimana didefinisikan sebagai

nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0).

Tegangan normal tesebut akibat beban tekan statik dapat ditentukan berdasarkan

persamaan berikut:

Ao F

Dimana:

σ = Tegangan normal akibat beban tekan statik (N/mm2)

F = Beban tekan (N)

Ao = Luas penampang specimen mula-mula (mm2)

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan

berikut:

L L

Dimana:

L L-L0

Keterangan:

ε = Regangan akibat beban tekan statik

L = Perubahan panjang specimen akibat beban tekan (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu pengujian tarik dan tekan pada umumnya merupakan nilai teknik. Regangan akibat beban tekan yang terjadi, panjang akan menjadi berkurang dan diameter pada specimen akan menjadi besar, maka ini akan terjadi deformasi plastis.

Hubungan antara stress dan strain dirumuskan pada persamaan berikut:

E = σ / ε

E adalah gradien kurva dalam daerah linier, di mana perbandingan tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “Modulus Elastisitas”atau “Young Modulus”. Kurva yang menyatakan hubungan antara strain dan stress seperti ini kerap disingkat kurvaSS (SS curve). Kurva ini ditunjukkan oleh gambar 2.4.

Gambar 2.4. Kurva tegangan-regangan

2.7.4 Uji Penyerapan Air (Water Absorption Test)

Penyarapan air ialah perbandingan berat air yang dapat di serap poriterhadap berat agregat kering,dinyatkan dalam persendengan mengacu pada SNI-03-1969-1990. Untuk mengetahui besarnya penyerapan air oleh aspal polimer, dihitung dengan menggunakan persamaan sebagai berikut :

Dimana :

��= persentase penyerapan air (%)

Mk = massa sampel kering (g)

Mj = massa jenuh air (g)

2.8. Penelitian yang Pernah Dilakukan

Penelitian tentang pencampuran aspal dengan polimertelah pernah dilakukan

sebelumnya, ada beberapa penelitian aspal polimer yang telah dilakukan seperti

penelitian oleh Pei-Hung (2000) yang memodifikasi aspal dengan polyetylen,

polypropylene, dan karet. Tortum (2004) melakukan modifikasi aspal dengan

karet ban.Yildrim (2005) melakukan penelitian yang mengkombinasikan karet

stirena butadiene, etylen vinil asetat dengan aspal.Yang (2010) melakukan

penelitian reaksi antara aspal dan anhidrat maleat.Thamrin (2011) melakukan

kombinasi aspal dengan plastik bekas yang menggunakan inisiator dicumil

peroksida dan bahan crosslinker (bahan pembentuk jaringan) divinil benzen.

Pada tahun 2011 Irsyadul Anam melakukan penelitian yang

mengkombinasikan aspal dengan polypropylene daur ulang dengan menggunakan

proses ekstrusi, dimana penelitian yang dilakukan ini adalah untuk melihat

pengaruh penambahan polypropylene terhadap kekuatan tekan, daya serap air dan

sifat thermal. Pada penelitian ini digunakan polypropylene daur ulang dari kemasan air minum, aspal dari Iran dengan angka penetrasi 60/70 dan agregat

pasir.

Dari penelitian ini diperoleh hasil kuat tekan optimum sebesar 2,73 MPa,

yang menunjukkan hasil lebih baik dari campuran aspal tanpa campuran

polypropylene yang memiliki kuat tekan sebesar 0,39 MPa, daya serap air sebesar

0,24%, tetapi ditinjau dari sifat thermal tidak menghasilkan suhu dekomposisi yang lebih baik dimana suhu dekomposisi campur Polypropylene sebesar 454oC

terjadi penurunan sebesar 10,8% dari campuran aspal tanpa polypropylene sebesar

509oC. [2]

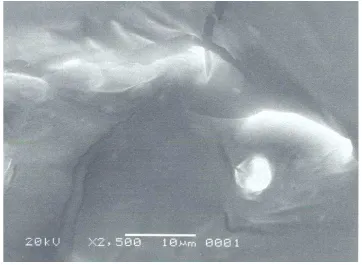

Pada penelitian ini juga dilakukan pengujian dengan menggunakan SEM

sampel agar didapat perbandingan perubahan struktur permukaan pada campuran

aspal sebelum dan sesudah penambahan polypropylene, juga sebelum dan sesudah

dilakukan pengujian. Berikut adalah hasil yang diperoleh dari pengujian SEM:

Gambar 2.5. Foto campuran aspal tanpa polypropylene perbesaran 2.500 kali

Dari gambar terlihat struktur morfologi campuran aspal dengan agregat

pasir dimana terlihat aspal berikatan dengan partikel-partikel kecil dari pasir,

permukaan campuran aspal tersebut juga terlihat rapat yang berarti pori-pori yang

dihasilkanpun cukup kecil. Partikel-partikel kecil yang berwarna putih tersebut

adalah pasir, sedangkan yang berwarna hitam dan mendominasi dipermukaan

adalah aspal, dengan adanya partikel-partikel pasir di sekitar permukaan

Gambar 2.6. Foto campuran aspal dan polypropylene perbesaran 2.500 kali

Dari gambar telihat perubahan atau perbedaan struktur dari campuran

aspal dengan agregat tanpa polypropylene dan yang dicampur dengan

polypropylene. Dimana terlihat permukaan campuran aspal cukup keras yang

menunjukkan polypropylene telah menyebar di dalam campuran aspal tersebut

dan menyatu, dan terlihat juga partikel-partikel kecil di permukaan yang

merupakan agregat pasir yang terperangkap dalam ikatan yang terjadi antara aspal

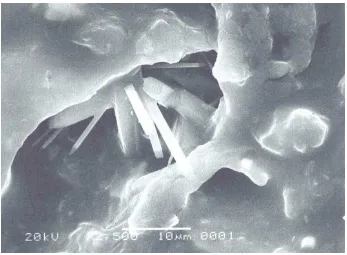

Gambar 2.7. Foto campuran aspal dan polypropylene setelah pengujian

perbesaran 2.500 kali

Setelah dilakukan pengujian tekan terlihat pada gambar ada sedikit

kerusakan pada struktur permukaannya, dan adanya bentuk seperti jarum-jarum

kecil yang menunjukkan adanya ikatan antara aspal dengan polypropylene yang

terputus akibat proses pengujian tekan. Hasil SEM tersebut merupakan bagian sisi

dalam dari campuran aspal dengan polypropylene yang mana terlihat

morfologinya lebih rapat dan pori-pori lebih sedikit, dibandingkan dengan

campuran aspal dengan polypropylene sebelum dilakukan pengujian. Hal ini

menunjukkan bahwa polypropylene yang ditambahkan berperan dalam