BAB II

TINJAUAN PUSTAKA

2.1. Nanopartikel Seng Oksida (ZnO)

Seng oksida merupakan senyawa anorganik dengan rumus ZnO, berbentuk bubuk putih jika dingin, kuning jika panas, pahit dan tidak bau. ZnO sulit atau hampir tidak larut dalam air atau alkohol, tetapi larut dalam garam-garam ammonium, asam atau basa dan tidak beracun (Adi dkk, 2007). Pada struktur kristal, ZnO mempunyai sifat piezoelectric dan thermocromic. ZnO merupakan salah satu bahan kandidat yang telah menarik perhatian karena memiliki lebar celah pita energi sebesar 3.37 eV dan energi ikat eksitasi 60 meV pada suhu kamar ( Shakti dan Gupta, 2010 dan Khan dkk, 2011). Oleh karena itu, ZnO merupakan bahan yang penting untuk laser UV dan devais optoelektronik, dan juga ZnO memiliki sifat listrik dan optik sehingga banyak digunakan sebagai fotokonduktor, sensor terintegrasi (Suwanboon dkk, 2008).

ZnO merupakan salah satu persenyawaan dari logam Zn yang tergolong senyawa oksida. Secara umum, ZnO dapat dibuat dengan cara mereaksikan logam Zn dan oksigen pada suhu tinggi. Reaksi yang terjadi adalah sebagai berikut :

2Zn + O2 ―› 2ZnO (2.1) ZnO terjadi sebagai bubuk putih umumnya dikenal sebagai seng putih atau

ZnO mempunyai karakterisasi n-type semikonduktor, bahkan tanpa adanya pengotor atau dopant. Hal ini dikarenakan adanya cacat kristal alami ZnO seperti oxygen excess dan atom intersitisi dari zinc. Sifat inilah yang menjadi dasar aplikasi ZnO dalam teknologi film tipis antara lain adalah penggunaan ZnO sebagai transparent conducting oxide (TCO) dan thin film solar cell. Dalam bentuk lapisan tipisnya, material oksida ini transparan terhadap cahaya dikarenakan band gap-nya yang moderate. Sifat konduktifnya (lebih tepatnya semikonduktif) yang diaplikasikan untuk TCO pada layar LCD, LED, electrochromic windows (jendela yang bisa mengatur dirinya menjadi transparan-gelap) hingga lapisan pertama pada sel surya film tipis. Struktur kristal dan ukuran bulir partikel pada film tipis ZnO sangat mempengaruhi sifat optik dan elektriknya. Pada dasarnya orientasi dari nanokristal yang membentuk film tipis sangat bergantung pada jenis substrat yang digunakan, hal ini berkaitan dengan energi permukaan yang terbentuk antara substrat dan lapisan yang ditumbuhkan. Penggunaan substrat yang memiliki lattice mismacth yang kecil, akan mempermudah pembentukan kristal menjadi lebih teratur (preferred orientation) dan seragam.

2.2. Struktur Kristal dan Parameter kisi ZnO

berulang dari ion-ion yang terdapat dalam suatu kristal menghasilkan kisi kristal dengan bentuk struktur tertentu. Seng Oksida mempunyai struktur intan dengan jaringan ikatan kovalen. Berdasarkan struktur tersebut, ikatan kimia antara atom Zn dan atom O cenderung mengarah kepada ikatan ion karena kuatnya sistem polarisasi antara kedua atom tersebut. Ikatan Zn-O menyebabkan atom Zn menjadi sangat positif dan atom O menjadi sangat negatif. Tetapi pada akhirnya, kedua atom tersebut membentuk molekul yang netral. Kristal ZnO memiliki 3 bentuk umum, yaitu wurtzite hexagonal, zincblende kubus, dan rocksalt kubus.

Struktur kristal ZnO adalah wurtzite seperti yang ditunjukan pada Gambar 2.1 merupakan struktur yang paling stabil dan paling banyak dijumpai (Arsyad, 2001). Bentuk zincblende dari ZnO terbentuk pada waktu pertumbuhan kristal dan mencapai kestabilan ketika membentuk struktur kubus. Bentuk roksalt hanya dijumpai pada tekanan 10 GPa.

Kisi hexagonal kemudian dikarakterisasi untuk melihat hubungan subkisi (sublattice) Zn2+ dan O2-, dimana ion Zn dikelilingi oleh ion tetrahedral dan sebaliknya. Struktur kristal wurtzite yang yang simetrinya hexagonal, dikarenakan ada 12 ion oksigen (O2-) yang berada ditiap sudut atas dan bawah yang membentuk suatu prisma hexagonal. Setiap ion Zn2+ maupun O2- merupakan pusat tethahedral dari keempat ion tetangganya. ZnO yang memiliki struktur kristal wurtzite hexagonal dengan parameter kisi a dan c yang dapat dihitung dengan persamaan (Shakti dan Gupta, 2010):

Ukuran kristal ZnO dapat dihitung dengan menggunakan persamaan Scherrer (Cuility dan Stock, 2001) yaitu :

(full width half maximum), θ adalah sudut difraksi dan a, c adalah parameter kisi.)

2.3. Celah pita energi

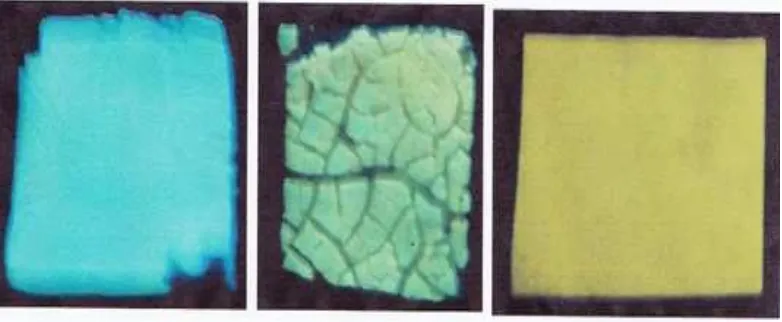

lebar celah pita energi ini juga berdampak pada konduktivitas listrik material tersebut, karena makin kecil lebar celah pita energi maka konduktivitas umumnya makin besar. Salah satu aplikasi menarik yang dilahirkan oleh rekayasa pita energi nanopartikel adalah pengembangan displai baru yang jauh lebih mudah dan murah daripada displai yang ada saat ini. Setiap displai memiliki tiga jenis material luminisens yang masing-masing menghasilkan cahaya luminisens biru, hijau, dan merah (BGR). Warna-warna yang dihasilkan displai merupakan kombinasi ke tiga warna tersebut dalam perbandingan intensitas yang sesuai. Hingga saat ini, material penghasil cahaya biru, hijau, dan merah yang digunakan dalam displai tersebut berbeda. Perbedaan sifat fisika dan kimiawi material tersebut menimbulkan sejumlah persoalan ketika diintegrasikan saat pembuatan displai (tidak sepenuhnya kompatibel). Hal ini sering menyulitkan perancangan, atau menuntut tahapan yang banyak dan rumit sebelum integrasi akhir. Perancangan displai akan menjadi sederhana jika digunakan satu jenis material saja karena hanya memiliki satu sifat kimiawi maupun fisika. Gambar 2.2 adalah warna yang berbeda-beda yang dihasilkan oleh nanopartikel ZnO akibat perbedaan ukuran. Nanopartikel tersebut didespersi dalam polimer (Abdullah, 2010)

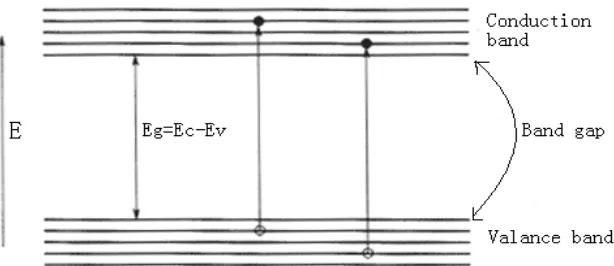

Dalam bahan semikonduktor murni, energi yang dimiliki elektron hanya mungkin berada pada salah satu pita energi, yaitu pita valensi atau pita konduksi. Gambar 2.3 merupakan ilustrasi pita valensi dan konduksi dalam bahan semikonduktor. Pada suhu yang sangat rendah, elektron hanya menempati tingkat energi pada pita valensi. Antara pita valensi dan pita konduksi terdapat nilai-nilai energi yang tidak dapat dimiliki oleh elektron. Daerah tersebut disebut celah pita energi (energy band gap).

Gambar 2.3. Ilustrasi Pita Valensi, pita konduksi, dan celah pita energi bahan semikonduktor

dengan lebar celah pita energi 3,4 eV dapat dieksitasi dengan cahaya yang memiliki panjang gelombang di bawah 364 nm. Panjang gelombang ini berada di daerah ultraviolet. Keadaan tereksitasi bukan merupakan keadaan stabil, elektron hanya bertahan beberapa saat di keadaan eksitasi dan setelah itu kembali ke keadaan awal mengisi kembali keadaan kosong yang semula ditinggalkannya di pita valensi. Proses ini disebut deeksitasi atau rekombinasi. Disebut rekombinasi karena elektron bergabung kembali dengan hole, sehingga hole menjadi hilang. Saat proses deksitasi ini dilepaskan energi yang bisa berupa panas (getaran atom-atom dalam bahan) atau bisa berupa pemancaran cahaya. Deeksitasi yang disertai pelepasan panas disebut radiationless transition, sedangkan deeksitasi yang disertai pemancaran gelombang elektromagnetik disebut radiative transition. Pada transisi radiatif, energi gelombang elektromagnetik yang dipancarkan kira-kira sama dengan lebar celah pita energi, yaitu hf’≈ Eg, sehingga frekuensi gelombang elektromagnetik yang dipancarkan adalah f’ ≈ Eg/h. Karena frekuensi merepresentasikan warna, maka tampak disini bahwa warna yang dihasilkan material ketika terjadi proses deeksitasi sangat bergantung pada lebar celah pita energi. Ini merupakan salah satu dasar rekayasa pita energi. Jika dapat melakukan pengontrolan lebar celah pita energi material maka akan dihasilkan material yang menghasilkan warna yang berbeda-beda. Lebar celah pita energi nanopartikel semikonduktor terhadap ukuran partikel diturunkan secara sistematik oleh Brus dengan menggunakan pendekatan massa efektif, yang persamaannya sebagai berikut: elektron. Besaran yang memenuhi :

2.4. Film Tipis

Deposisi film tipis telah menjadi subjek studi intensif selama hampir satu abad, dengan berbagai metode yang telah dikembangkan dan ditingkatkan. Teknik deposisi film tipis semakin banyak dikembangkan dan digunakan dalam industri, dan semakin banyak pula bidang yang dijangkau, umpama di bidang optik untuk kacamata, lensa , filter dan lain-lain, yang selanjutnya memberikan kekuatan besar untuk mendorong pengembangan lebih lanjut dan perbaikan teknik deposisi. Metode pertumbuhan film tipis secara umum dapat dibagi menjadi dua kelompok yaitu: tanpa menggunakan vakum yaitu: spin coating, dip coating, spray coating, electronic deposition, dan dengan menggunakan vakum yaitu: teknik PVD (Physical Vapor Deposition) yang meliputi: termal Evaporation, teknik sputtering, teknik reactive sputtering, teknik electron beam evaporation (EB), teknik ion assited deposition dan teknik CVD (Chemical Vapour Deposition).

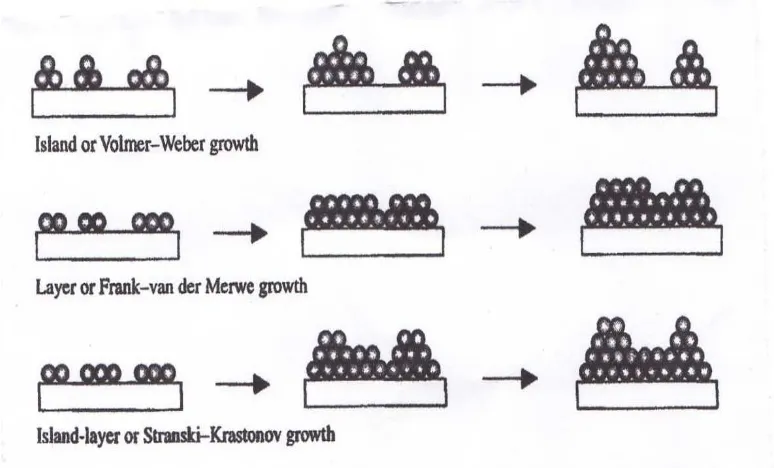

Berdasarkan hasil eksperimental dinyatakan bahwa ada tiga model dasar nukleasi yaitu (Ohring, 1992):

1. Pertumbuhan gugusan atau Volmer-Weber, 2. Pertumbuhan lapisan atau Frank-van der Merwe 3. Gugusan-lapisan atau Stranski-Krastonov.

Gambar 2.4 mengilustrasikan tiga model dasar nukleasi awal dalam pertumbuhan film. Pertumbuhan gugusan terjadi ketika spesies pertumbuhan lebih kuat terikat satu sama lain daripada substrat. Banyak sistem logam pada substrat isolator, halida alkali, grafit dan mika menampilkan jenis nukleasi selama awal deposisi film. Hasil pertumbuhan berikutnya terjadinya pengabungan gugusan-gugusan dan membentuk lapisan film. Pertumbuhan lapisan adalah kebalikan dari pertumbuhan gugusan, di mana pertumbuhan spesies sama-sama terikat lebih kuat ke substrat daripada satu sama lain. Monolayer lengkap pertama dibentuk, sebelum deposisi lapisan kedua terjadi.

Pertumbuhan gugusan, pertumbuhan lapisan dan pertumbuhan gugusan-lapisan umumnya melibatkan stress selama terjadi pembentukan inti atau film. Perhitungan ukuran nukleus kritis r*, dan energi penghalang ∆G*, menggunakan persamaan yaitu:

Untuk pertumbuhan gugusan, dimana sudut kontak harus lebih besar dari nol, atau θ > 0. Menurut persamaan Young, maka persamaannya dapat ditulis sebagai berikut :

sv fs vf (2.9)

Jika deposito tidak membasahi substrat sama sekali atau θ = 180 ", maka nukleasi adalah nukleasi homogen. Untuk pertumbuhan lapisan, dimana deposito membasahi substrat sepenuhnya dan sudut kontak sama dengan nol, persamaan yang sesuai yang menjadi:

sv fsvf (2.10)

pembentukan kristal tunggal, polikristalin dan deposito amorf, dan deposito anorganik, organik dan hibrida yang tergantung pada kondisi pertumbuhan dan substrat. Deposisi suhu dan tingkat pertumbuhan spesies merupakan dua faktor yang paling penting dalam hal ini.

1. Pertumbuhan film kristal tunggal merupakan yang paling sulit dan membutuhkan: (i) substrat kristal tunggal dengan pertandingan jarak kisi , (ii) permukaan substrat yang bersih sehingga untuk menghindari terjadinya nukleasi sekunder, (iii) suhu pertumbuhan yang tinggi sehingga untuk menjamin mobilitas yang cukup dari spesies pertumbuhan dan (iv) tingkat spesies pertumbuhan rendah sehingga untuk memastikan waktu yang cukup untuk difusi permukaan dan penggabungan spesies pertumbuhan ke dalam struktur kristal dan untuk relaksasi struktural sebelum munculnya spesies pertumbuhan berikutnya.

2. Pengendapan amorf film biasanya terjadi : (i) ketika pertumbuhan dilakukan pada suhu rendah, sehingga tidak cukup mobilitas permukaan untuk pertumbuhan spesies dan (ii) ketika masuknya pertumbuhan spesies ke permukaan pertumbuhan sangat tinggi, pertumbuhan spesies tidak memiliki cukup waktu untuk menghasikan pertumbuhan dengan energi terendah.

3. Kondisi untuk pertumbuhan film polikristalin kristal terjadi antara kondisi pertumbuhan kristal tunggal dan deposisi film amorf. Secara umum, suhu deposisi yang cukup memastikan mobilitas permukaan untuk pertumbuhan spesies dan fluks pertumbuhan spesies cukup tinggi.

pada substrat, di mana keduanya bahan yang sama. Pertumbuhan homoepitaxial biasanya digunakan untuk menumbuhkan kualitas film yang lebih baik atau memperkenalkan dopan menjadi film yang lebih baik. Heteroepitaxy mengacu pada kasus bahwa film dan substrat adalah bahan yang berbeda. Perbedaan antara film homoepitaxial dan film heteroepitaxial adalah perbandingan kisi antara film dan substrat. Tidak ada mismatch kisi antara film dan substrat pada pertumbuhan homoepitaxial. Sebaliknya, akan ada mismatch kisi antara film dan substrat pada pertumbuhan heteroepitaxial. Mismatch kisi disebut juga ketidakcocokan, yang dirumuskan sebagai berikut :

dengan as adalah konstanta kisi unstrained substrat dan af adalah konstanta kisi unstrained film.

Jika f = 0, film dalam keadaan tegang, sedangkan jika f < 0, film dalam kompresi. Persamaan untuk menentukan besarnya energi tegangan Es yang berhubungan dengan tegangan film adalah :

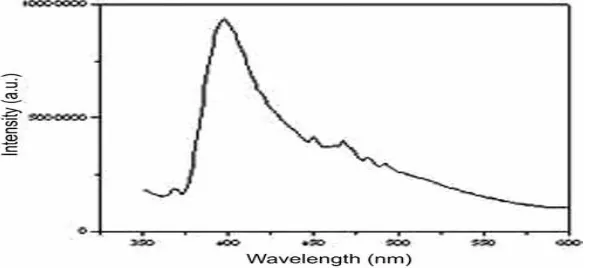

2.5. Sifat Optik Film Tipis ZnO

Sifat optik yaitu transmitansi dan absorbansi dari lapisan film tipis ZnO diamati dengan menggunakan spektrometer UV-Vis yang bertujuan untuk menentukan sumber cahaya yang di gunakan saat film tipis ZnO dijadikan sensor. Spektrum absorbansi dan spektrum transmitansi film tipis ZnO hasil dari spektrometer UV-Vis diperlihatkan pada Gambar 2.5 dan 2.6. dari film tipis.

Gambar 2.5. Spektrum Serapan UV yang diperoleh dari sampel

langsung, hubungan koefisien absorbsi terhadap frekuensi foton yang memenuhi persamaan (Sridevi dan Rajendran, 2009):

hv2 CD

hvEopt

(2.15) Koefisien absorbsi diperoleh berdasarkan persamaan (Ilican dkk, 2008):α = (1/t ) ln (1/T) (2.16) dengan α adalah koefisien absorbsi optik , t adalah ketebalan, T adalah transmisi, h adalah konstanta Planck, adalah frekuensi foton insiden, CD adalah konstanta, dan Eopt adalah celah energi dari sampel. Indeks bias film tipis (n) dapat dihitung dengan menggunakan persamaan (Hussein dkk, 2011):

dengan : n = indeks bias film tipis dan R = reaktansi

Ketebalan lapisan tipis dengan metode optik ditentukan berdasarkan hubungan indeks bias film tipis yang dihitung dengan persamaan (Bilalodin, 2012):

gelombang yang menghasilkan reaktansi maksimum dan minimum.

2.6. Metode Sol-gel

sol. Nanopartikel koloid ini kemudian berikatan satu dengan yang lain melalui proses polimerisasi untuk membentuk gel. Kemudian gel tersebut dikeringkan dan dikalsinasi untuk menghasilkan bubuk. Kalsinasi dilakukan untuk menghilangkan atau mengurangi kadar air, pengotor dan sisa senyawa prekusor yang tidak dapat hilang pada suhu rendah. Kalsinasi dilakukan dengan menggunakan alat yang dapat menghasilkan suhu yang seragam sehingga proses pencampuran bahan memungkinkan untuk pembentukan produk yang lebih seragam. Kalsinasi akan menyebabkan terbentuknya agregat partikel, dimana penggerusan dari agregat yang besar tersebut diperoleh serbuk yang baik. Sintesis metode sol-gel untuk menghasilkan powder, film, aerogel, atau serat, struktur dan sifat fisik gel sangat bergantung pada beberapa hal, diantaranya:

1. Pemilihan bahan baku material 2. Laju hidrolisis dan kondensasi

3. Modifikasi kimiawi dari sistem sol-gel

Metode sol-gel cocok untuk preparasi film tipis dan material berbentuk bubuk. Tujuan preparasi ini agar suatu material keramik dapat memiliki fungsional khusus (elektric, optic, magnetic, dll). Metode sol-gel memiliki keuntungan yaitu:

1. Biaya murah

2. Untuk partikel halus, rentang ukuran 0,1 sampai beberapa micron

3. Mudah dalam kontrol komposisi (kehomogenan komposisi kimia baik) 4. Temperatur proses rendah

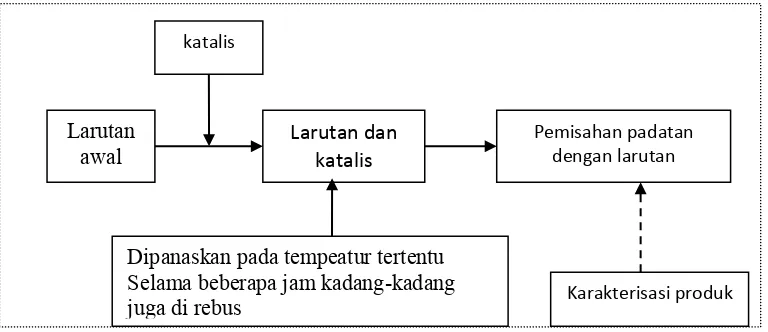

Diagram proses tersebut dapat dilihat pada Gambar 2.7.

Gambar 2.7. Diagram proses metode sol-gel (aguspur.wordpress.com)

katalis

Larutan awal

Larutan dan katalis

Pemisahan padatan dengan larutan

Dipanaskan pada tempeatur tertentu Selama beberapa jam kadang-kadang juga di rebus

Di rebus

2.7. Pelapisan

Pelapisan (coating) pada dasarnya adalah proses untuk melapisi suatu bahan dasar atau substrat dengan maksud dan tujuan tertentu. Hal yang menentukan sifat-sifat suatu coating adalah komposisi dari coating itu sendiri. Umumnya pelapisan mengandung empat bahan dasar, yaitu binder, pigmen, solven dan aditif. Sangatlah penting untuk memahami fungsi dari bahan-bahan dasar ini dan mengetahui bagaimana mereka saling berinteraksi.

1. Binder

Binder berfungsi sebagai pengikat antara komponen coating dan juga bertanggung jawab terhadap gaya adhesi pelapisan terhadap substrat. Terdapat banyak binder yang telah dikenal, diantaranya alkyd, vinyl, resin alam, epoxy dan urethane. Hal yang perlu diketahui tentang binder adalah bagaimana mereka mengalami curing. Pada umumnya binder dapat mengalami curing dengan dua cara. Pertama adalah melalui evaporasi solven. Binder yang mengalami curing seperti ini disebut binder thermoplastic atau non-covertible. Kedua adalah lewat reaksi kimia selama atau setelah proses pengecatan. Binder ini dikenal sebagai binder thermosetting. Selain itu, hal yang harus dipahami dari binder merupakan viskositas.

2. Pigmen

Pigmen merupakan pemberi warna dari coating. Selain berfungsi dalam hal estetika, pigmen juga mempengaruhi ketahanan korosi dan sifat fisika dari coating itu sendiri. Pigmen dapat dikelompokkan menjadi pigmen organik dan anorganik. Pigmen anorganik contohnya adalah titanium oksida dan besi oksida. TiO2 merupakan pigmen putih yang paling banyak digunakan, biasanya untuk coating eksterior. TiO2 mempunyai indeks refleksi yang tinggi dan stabil terhadap sinar ultraviolet dari sinar matahari yang dapat mendegradasi binder coating. Besi oksida merupakan pigmen merah yang digunakan untuk coating primer atau topcoat. Terdapat juga extender pigmen yang memberikan sedikit pengaruh

3. Solven

Kebanyakan coating memerlukan solven untuk melarutkan binder dan memodifikasi viscositas. Hal terpenting yang harus diperhatikan dalam penentuan solven adalah kemampuannya dalam melarutkan binder dan komponen coating yang lain. Prinsip kelarutan sangatlah sederhana, yaitu like dissolves like. Artinya solven polar akan melarutkan senyawa yang polar juga. Selain itu laju penguapan solven juga perlu diperhatikan. Solven yang mempunyai tekanan uap tinggi sehingga menguap dengan cepat disebut fast atau hot solvent, sedangkan yang lambat disebut slow solven. Laju penguapan mempengaruhi sifat-sifat coating dan beberapa cacat dapat disebabkan karena ketidak cocokan dalam pemilihan solven. Jika solven menguap terlalu cepat, coating tidak cukup waktu untuk membentuk lapisan halus dan kontinu.

4. Aditif

Aditif merupakan senyawa-senyawa kimia yang biasanya ditambahkan dalam jumlah sedikit, namun sangat mempengaruhi sifat-sifat coating. Contoh bahan additive antara lain driers untuk mempercepat pengeringan di udara, anti oxidant untuk mencegah proses oksidasi coating selama disimpan ditempatnya, dispersant untuk mendispersikan pigmen dalam coating agar homogen, thickeners untuk menambah viscositas coating, filter untuk meningkatkan volume coating, dan lain-lain.

Dari campuran bahan-bahan tersebut coating memiliki beberapa sifat tertentu, antara lain :

1. Adhesion, yaitu daya ikat antara permukaan coating dengan substrat. 2. Flexibelity, yaitu kelenturan caoting atau kemampuan lapisan coating

untuk tidak merobek ketika diberi rengangan. 3. Hardness, yaitu kekerasan pada permukaan coating. 4. Abration resistance, yaitu ketahanan terhadap abrasi.

5. Permeability, yaitu sifat untuk melewatkan molekul atau ion pada lapisan

6. Resistance to microorganism, yaitu ketahanan terhadap pertumbuhan mikroorganisme seperti jamur dan bakteri pada permukaan coating.

7. Ageing of faint film, yaitu umur coating pada lingkungan tertentu.

2.7.1. Sifat Adhesive Coating

Ketahanan coating sangat dipengaruhi oleh kemampuan coating untuk menempel (sifat adhesive) pada material substrat. Jika daya adhesive tidak kuat maka selain coating tidak menempel dengan baik, hal ini dapat juga memberi kesempatan kepada udara lembab masuk ke celah antara coating dan substrat yang menyebabkan korosi. Ada beberapa jenis daya ikatan (adhesive) antara coating dengan material substrat, antara lain :

1. Daya ikat kimia (chemical bonding adhesion), yaitu daya ikat yang terjadi antara coating dan material substrat berupa ikatan atom. Contohnya yaitu pada coating size (seng) untuk melapisi baja, atau yang biasanya disebut galvanized steel. Zinc berikatan dengan baja dan membentuk paduan

intermetalik FeZn. Jenis ikatan ini adalah ikatan yang paling kuat.

2. Daya ikat polar (polar adhesion), yaitu daya ikat yang terjadi karena gaya tarik menarik material polar. Contohnya yaitu coating organik, yang banyak mengandung senyawa polar. Jenis ikatan ini tidak akan bekerja dengan baik apabila terdapat zat pengotor di permukaan substrat seperti kotoran, minyak, air, dan lain-lain.

2.7.2. Pelapisan Putaran (Spin Coating)

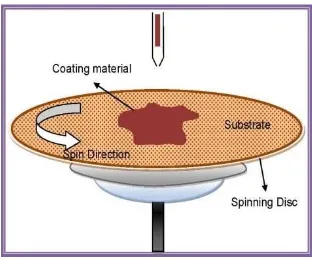

Spin-coating berasal dari dua kata yaitu ‘spin’ dan ‘coating’. Bila diterjemahkan dalam bahasa Indonesia, ‘spin’ berarti putaran, dan ‘coating’ berarti pelapisan. Maka secara singkat spin coating diartikan sebagai suatu metode pelapisan dengan menggunakan putaran. Spin coating merupakan prosedur yang digunakan untuk menerapkan film tipis seragam untuk substrat datar. Sejumlah bahan pelapis ditempatkan pada substrat, kemudian diputar dengan kecepatan tinggi untuk menyebarkan cairan dengan gaya sentrifugal. Sejumlah mesin yang digunakan untuk coating spin disebut coater spin atau spinner seperti Gambar 2.8. Metode spin coating adalah suatu proses yang mudah dan umum dilakukan untuk pelapisan polimer atau photoresist pada wafer silicon. Setelah penetesan pelapisan pada wafer, tingkat pelapisan dikendalikan oleh gaya sentrifugal dari putaran yang tegak lurus dengan wafer. Pada kecepatan putaran yang rendah, bahan pelapis menyebar pada wafer, pada kecepatan putaran yang tinggi (2000 - 6000 rpm) akan membentuk film tipis. Metode spin coating adalah suatu cara yang sederhana dan efektif untuk membuat film tipis dengan variasi ketebalan yang dikendalikan parameter waktu dan kecepatan putaran juga kekentalan dan kerapatan dari bahan pelapis yang digunakan. Semakin tinggi kecepatan sudut putar, lapisan yang diperoleh akan semakin tipis. Ketebalan film ini juga tergantung pada konsentrasi larutan. Spin coating secara luas digunakan dalam microfabrication, dimana dapat digunakan untuk membuat film tipis dengan ketebalan lapisan dibawah 10 nm. Hal ini digunakan secara intensif dalam photolithography, untuk lapisan photorisest dengan tebal sekitar 1 mikrometer.

2.7.2.1. Preparasi Pre Coating

Proses pre coating terdiri dari dua jenis, yaitu mechanical cleaning dan chemical cleaning.

1. Mechanical cleaning, yaitu dengan menggunakan material abrasif untuk menghilangkan kotoran pada permukaan. Proses mechanical yang digunakan umumnya yaitu grinding, sand blasting, dan lain-lain. Kontaminan yang dapat dibersihkan antara lain scale, produk korosi, maupun sisa coating sebelumnya dengan mengikis permukaan material substrat tersebut.

2. Chemical cleaning, yaitu proses pembersihan dengan menggunakan bahan kimia. Cara pengaplikasiannya dapat diusapkan, disemprot, diuapkan, dan dicelupkan. Ada beberapa jenis chemical cleaning, antara lain :

a. Emulsion cleaning, yaitu dengan menggunakan larutan berbahan dasar organik (surfactant) yang dapat membersihkan kotoran dari minyak seperti detergent atau emulsifier.

b. Alkaline cleaning, yaitu dengan menggunakan larutan garam alkali untuk membersihkan kotoran dan minyak. Larutan yang umum digunakan antara lain sodium hydroxide (NaOH) dan sodium carbonate (Na2 CO3). Biasanya garam tersebut dilarutkan dengan air hangat sebanyak 80-40%. Setelah proses alkaline cleaning, semua zat alkaline harus dibersihkan dengan air atau uap agar tidak mengganggu kinerja coating.

2.7.2.2. Proses Spin coating.

Secara umum proses spin coating terdiri dari tiga tahap, yaitu : a. Tahap penetesan cairan (dispense)

Pada bagian ini cairan dideposisikan di atas permukaan substrat seperti pada Gambar 2.9, kemudian diputar dengan kecepatan tinggi. Kemudian lapisan yang telah dibuat akan dikeringkan sampai pelarut pada lapisan tersebut benar-benar sudah menguap. Proses ini dibagi menjadi dua macam, yaitu: Static dispense merupakan proses disposisi sederhana yang dilakukan pada larutan di atas pusat substrat dan dynamic dispense merupakan proses deposisi dengan kecepatan putar yang kecil kira-kira 500 rpm.

Gambar 2.9.Tahap penetesan sol b. Tahap percepatan spin coating

Setelah tahap penetesan cairan, larutan dipercepat dengan kecepatan yang relatif tinggi. Kecepatan yang digunakan pada substrat ini akan mengakibatkan adanya gaya sentrifugal dan turbulensi cairan. Kecepatan yang digunakan antara 1500 - 6000 rpm dan tergantung pada sifat cairan terhadap substrat yang digunakan. Waktu yang digunakan kira-kira 10-30 detik bahkan sampai 10 menit. c. Tahap pengeringan

pada tingkat kelembaban dasar substrat. Kelembaban yang kecil menyebabkan ketebalan lapisan murni yang terbentuk akan menjadi semakin besar.

2.7.3. Substrat

Substrat diperlukan sebagai tempat untuk tumbuhnya film tipis. Substrat yang digunakan haruslah memiliki parameter kisi dan koefisien termal yang hampir sama dengan film tipis. Beberapa material yang umumnya digunakan sebagai substrat antara lain safir (Al2O3), kaca, silicon dan sebagainya. Kaca merupakan bahan yang tidak padat, molekul-molekulnya disusun secara acak seperti zat cair, namun kohesinya membuat bentuknya menjadi stabil. Karena susunannya acak seperti zat cair itulah maka kaca terlihat transparan. Pada penumbuhan film tipis diperlukan substrat sebagai tempat untuk tumbuhnya film tipis. Selain itu, kaca juga merupakan material non-organik hasil dari proses pendinginan tanpa melalui proses kristalisasi.

Berdasarkan segi fisika, kaca merupakan zat cair yang sangat dingin karena struktur-struktur partikel penyusunnya yang saling berjauhan seperti dalam zat cair namum wujud padat. Ini terjadi akibat proses pendinginan (cooling) yang sangat cepat. Dari segi kimia, kaca merupakan gabungan dari berbagai oksida organik yang tidak mudah menguap, yang dihasilkan dari dekomposisi dan peleburan senyawa alkali dan alkali tanah, pasir serta berbagai penyusun lainnya. Fungsi substrat dalam pembuatan film tipis adalah

1. Sebagai penunjang interkoneksi dan perakitan devais

2. Sebagai isolator dan tempat pelapisan serta pembentukan pola jalur konduktor dan komponen pasif

3. Media panas penyalur rangkaian

4. Sebagai lapisan dielektrik untuk rangkaian-rangkaian frekuensi tinggi.

2.8. Pemanasan (Pre-heating dan Post-heating)

perlakuan panas pada dasarnya terdiri dari beberapa tahapan dimulai dengan pemanasan sampai temperatur tertentu, lalu diikuti dengan penahanan selama beberapa saat lalu kemudian dilakukan pendinginan atau penurunan secara perlahan hingga ke suhu ruang.

Proses pre-heating yang berfungsi untuk menghilangkan pelarut dan gugus asam, dan memfasilitasi perubahan ZnOH menjadi ZnO seiring dengan pemanasan (hidrolisis) dengan menggunakan tanur (furnace) mulai dari suhu ruang hingga ke suhu yang diinginkan. Suhu dinaikkan secara perlahan-lahan hingga ke suhu yang diinginkan selama beberapa jam. Sampel didiamkan selama beberapa menit pada suhu yang diinginkan, kemudian diturunkan secara perlahan hingga suhu ruang. Peningkatan pemanasan secara teratur bertujuan untuk memfasilitasi terbentuknya kristal dengan orientasi seragam dan teratur.

Post-heating atau annealing merupakan pemanasan pada suhu yang lebih tinggi dari pre-heating yang berfungsi untuk pembentukan kristal dari partikel ZnO. Peningkatan suhu dilakukan secara teratur selama beberapa jam hingga ke temperatur yang diinginkan. Sampel didiamkan selama beberapa menit pada suhu yang diinginkan, kemudian diturunkan secara alami hingga kembali ke suhu ruang. Tahap pemanasan untuk sampel yang mengalami pre-heating (230oC) dan post-heating (500oC) dapat dilihat pada Gambar 2.10 (Aprilla dkk, 2010)