2.1. Co-packer

Copacker (kontrak pengemasan) adalah perusahaan yang memproduksi produk lain untuk kliennya melalui kontrak dengan perusahaan penyewa (www.wikipedia.org, 2010). Copacker atau outsoursing dapat juga diartikan dengan mengontrakkan suatu kegiatan pada pihak luar untuk memperolah layanan pekerjaan yang dibutuhkan (Malik, 2008). Banyak perusahaan memilih melakukan kerjasama dengan model copacker. Copacker dapat menyediakan tenaga kerja dengan berbagai layanan untuk membantu proses produksi.

Menurut (Malik, 2008), alasan perusahaan lebih memilih melakukan kegiatan produksinya dengan menggunakan layanan copacker, yaitu:

a. Meningkatkan fokus perusahaan. b. Memanfaatkan kemampuan kelas dunia.

c. Mempercepat keuntungan yang diperoleh dari reengineering. d. Membagi risiko.

e. Pemindahan alokasi sumber daya. f. Memungkinkan tersedianya dana capital. g. Menciptakan dana segar.

h. Mengurangi dan mengendalikan biaya operasi. i. Memperoleh sumber daya yang tidak dimiliki sendiri. j. Memecahkan masalah yang sulit dikendalikan/dikelola.

Risiko melakukan usaha bagi perusahaan yang menggunakan layanan copacker adalah:

a. Keuntungan tidak diperoleh secara cepat dan tidak diperoleh dalam jumlah yang cukup nyata.

b. Akses tidak diperoleh karena pemberi jasa tidak menunjukkan kinerja perusahaan kelas dunia.

c. Suntikan kas ternyata kurang atau tidak diperoleh sama sekali karena pemberi jasa mengalami kesulitan keuangan.

d. Sumber daya mungkin harus ditransfer atau diperlukan oleh perusahaan pemberi jasa, sehingga tetap kekurangan sumber daya.

e. Perusahaan mungkin tidak dapat bebas seluruhnya dari kesulitan yang sebetulnya ingin dihindari.

f. Berbagai tujuan yang ingin dicapai di atas tidak sepenuhnya didapat, maka fokus core business mungkin tidak tercapai.

g. Perusahaan pemberi jasa mengalami kesulitan keuangan, maka mungkin perolehan dana kapital tambahan tidak tercapai.

h. Perusahaan pemberi jasa mengalami kesulitan keuangan, maka mungkin perolehan dana kapital tambahan tidak tercapai.

i. Berbagai tujuan yang ingin dicapai tidak sepenuhnya diperoleh, mungkin risiko usaha tetap saja besar.

j. Perusahaan pemberi jasa tidak memiliki sumber daya yang diperlukan, maka tujuan ini tidak tercapai.

2.2. Definisi Mutu

Mutu dapat didefinisikan menjadi berbagai pengertian berdasarkan sudut pandang yang berbeda-beda. Menurut Soekarto (1990), mutu dapat didefinisikan sebagai kelompok sifat atau faktor pada suatu komoditas yang membedakan tingkat pemuas atau aseptabilitas dari komoditas tersebut bagi konsumen atau para pembeli. Sedangkan ISO 9000 mendefinisikan mutu sebagai derajat dari serangkaian karakteristik produk atau jasa yang memenuhi kebutuhan atau harapan yang dinyatakan (Suardi, 2001). Pada dasarnya, sistem mutu modern yang dibangun oleh industri-industri di negara maju terutama Jepang (Ishikawa, 1989) memiliki lima karakteristik, yaitu (1) berorientasi pada konsumen; (2) partisipasi aktif yang dipimpin oleh manajemen puncak; (3) setiap orang bertanggungjawab terhadap mutu; (4) mutu merupakan pandangan hidup; (5) berorientasi pada tindakan pencegahan kerusakan.

Kelayakan mutu ditentukan oleh prinsip produk bermutu tinggi, harga rendah, tepat waktu dan adanya jaminan keselamatan dari produk yang dipasarkan yang dikenal sebagai konsep quality, cost, delivery and safety (QCDS) dan dikembangkan lebih lanjut di dunia bisnis menjadi quality, value, service and timeliness (QVST). Menurut Juran dalam Nasution (2004), mutu

produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.

Karakteristik mutu suatu produk manufaktur (Nasution, 2004) didasarkan pada dimensi berikut:

1. Performa (performance) yang berkaitan dengan aspek fungsional dari produk dan merupakan karakteristik umum yang dipertimbangkan pelanggan, ketika ingin membeli suatu produk.

2. Features merupakan aspek yang menambah fungsi dasar, berkaitan dengan pilihan-pilihan dan pengembangannya.

3. Kehandalan (realibility) yang berkaitan dengan kemungkinan suatu produk berfungsi secara berhasil dalam periode waktu tertentu di bawah kondisi tertentu.

4. Konfirmasi (conformance) yang berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi yang telah ditetapkan sebelumnya menurut keinginan pelangan

5. Daya tahan (durability) merupakan ukuran masa pakai suatu produk. 6. Kemampuan pelayanan (service ability) merupakan karakteristik yang

berkaitan dengan kecepatan/kesopanan, kompetensi, kemudahan dan akurasi dalam perbaikan,

7. Estetika (aesthetich) merupakan karakteristik mengenai keindahan yang bersifat subyektif, sehingga berkaitan dengan pertimbangan pribadi dan refleksi dari preferensi atau pilihan individual.

8. Mutu yang dipersepsikan (perceived quality) bersifat subyektif dan berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk. Hal ini berupa karakteristik yang berkaitan dengan reputasi (brand name-image).

2.3. Pengendalian Mutu

Pengendalian terpadu dapat membantu perusahaan memproduksi produk pada tingkat paling ekonomis yang memungkinkan kepuasan konsumen secara penuh. Menurut Muhandri (2004), pengendalian mutu merupakan kegiatan yang dilakukan untuk menjamin bahwa proses yang terjadi akan menghasilkan produk sesuai dengan tujuan yang diinginkan. Cara

yang paling baik untuk mencegah dan mengendalikan cacat produk pangan adalah sistem pengendalian mutu menyeluruh dan terpadu, yaitu sistem pencegahan yang menitikberatkan kepada perancangan modifikasi produk, spesifikasi proses, peralatan, tenaga kerja, sistem produksi dan sebagainya (www.mushma.wordpress.com,.2009). Menurut Juran dalam Muhandri (2008), pengendalian mutu merupakan proses yang digunakan untuk membantu mencapai produk dan proses yang sesuai dengan tujuan. Kegiatan pengendalian mutu mencakup (1) Menilai kinerja operasi yang aktual; (2) Membandingkan dengan tujuan (standar); (3) Mengambil tindakan jika terdapat perbedaan.

Perusahaan dapat melakukan beberapa hal untuk mendapatkan mutu yang baik, yaitu dengan cara melakukan:

a. Inspeksi (Process Control).

b. Pengendalian mutu statistik (Statistical Process Control) Tujuan dari pengendalian mutu statistik dapat dikatakan berikut:

a. Agar hasil produksi dapat mencapai standar mutu yang telah ditetapkan. b. Mengusahakan agar biaya inspeksi menjadi sekecil mungkin.

c. Mengusahakan agar biaya produksi menjadi serendah mungkin.

Strategi pengendalian proses secara statistik adalah membawa suatu proses berada dibawah pengendalian secara statistik. Pengendalian secara statistik artinya proses tersebut dikendalikan berdasarkan catatan data yang terus menerus dalam mengendalikan dan meningkatkan proses sehingga proses itu memiliki kemampuan untuk memenuhi spesifikasi yang diinginkan (Gaspersz, 1998).

Menurut www.wayworld.com (2009), tujuan dari pengendalian proses secara statistik adalah untuk menentukan apakah proses dalam keadaan terkendali, menentukan apakah proses dalam spesifikasi dan mengidentifikasi penyebab variasi sehingga biasanya lebih jauh menghasilkan biaya mutu yang lebih rendah dan mempertinggi posisi dalam kompetisi yang semakin ketat. Melalui pengendalian mutu maka perusahaan akan mendapatkan kemampuan dalam hal peningkatan produktivitas, serta pencegahan cacat yang lebih besar

dalam proses produksi dan pemrosesan ulang, sehingga produktivitas akan meningkat, biaya berkurang dan kapasitas produksi akan meningkat.

Teknik-teknik yang dapat digunakan untuk mengidentifikasi masalah, antara lain:

a. Seven tools yang meliputi: Check sheet, histogram, diagram Pareto, diagram sebab-akibat, stratifikasi, diagram pencar dan grafik kendali. b. Analisis 5W+1H yang mencakup: what, why, who, where, when dan how.

Program pengendalian dan peningkatan mutu di perusahaan tidak dapat dilaksanakan dengan baik jika tidak didasarkan pada data kondisi kinerja nyata perusahaan tersebut. Untuk memperoleh data yang akurat dan sekaligus untuk analisis yang valid, dikenal adanya 7 (tujuh) alat bantu yang dikenal dengan istilah seven tools. Menurut Russel dan Taylor dalam Marimin (2004), pengendalian mutu dapat dilakukan dengan menggunakan Statistical Process Control (SPC) yang dilandasi tujuh alat bantu utama, yaitu:

2.3.1 Check sheet (Lembar Pengumpul Data)

Lembar pengumpul data merupakan alat bantu untuk mempermudah proses pengumpulan data bagi tujuan-tujuan tertentu dan menyajikan dalam bentuk komunikatif, sehingga dapat dikonversi menjadi informasi. Data sendiri merupakan unsur penting dalam pelaksanaan pengendalian dan perbaikan mutu. Data berguna untuk membantu memahami situasi yang sebenarnya, menganalisis persoalan, mengendalikan proses, mengambil keputusan dan membuat rencana (Muhandri, 2008). Tujuan dari lembar periksa adalah untuk meyakinkan bahwa data dikumpulkan secara hati-hati dan akurat untuk kendali proses dan penyelesaian masalah.

2.3.2 Stratification (Pengelompokkan)

Stratification merupakan suatu teknik pengelompokkan data kedalam kategori tertentu yang ditujukan untuk mengurai atau mengklasifikasikan data dan masalah menjadi kelompok sejenis yang lebih kecil agar dapat mengambarkan permasalahan secara jelas, sehingga kesimpulan dapat lebih mudah diambil. Misalnya mengurai menurut (1) Jenis kesalahan/kerusakan; (2) Penyebab dari kesalahan

atau kerusakan; (3) Lokasi kesalahan atau kerusakan; (4) Material, hari pembuatan, unit kerja, orang yang mengerjakan, penyalur, waktu, lot dan lain-lain. Stratifikasi ini sangat penting untuk mencari penyebab utama faktor mutu, membantu membuat diagram pencar, membantu dalam pengambilan keputusan pada peta kontrol dan alat yang efektif untuk mempelajari secara menyeluruh masalah yang dihadapi (Muhandri, 2008).

2.3.3 Histogram

Histogram merupakan alat statistik yang dapat menggambarkan penyebaran atau simpangan baku (standar deviation) suatu parameter proses dalam bentuk diagram batang. Histogram adalah suatu alat yang meringkas grafik data yang membolehkan kita untuk (1) Mengelompokan pengamatan data di dalam sel, atau mendefinisikan kembali kategori, dalam order untuk menutupi lokasi data dan karakteristik dispersi; (2) Mampu memperkirakan kapabilitas proses dan menghubungkan spesifikasi dengan target; (3) Memperkirakan bentuk populasi dan menandakan jika ada beberapa gap dalam data; (4) Memeriksa mutu suatu proses atau pekerjaan. Histogram berguna untuk menentukan masalah dengan memeriksa bentuk dispersi, nilai rataan dan sifat dispersi (Muhandri, 2008).

2.3.4 Diagram Pareto

Diagram Pareto merupakan grafik yang menunjukan masalah berdasarkan urutan banyaknya kejadian (Ishikawa, 1989). Masalah yang paling banyak terjadi ditunjukan oleh grafik batang pertama yang tertinggi, serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukan oleh grafik batang terakhir yang terendah, serta ditempatkan pada sisi paling kanan. Data yang penting berada di sebelah kiri dan yang lainnya berada disebelah kanan. Diagram Pareto adalah model pengorganisasian kesalahan, problem atau cacat untuk membantu memfokuskan pada usaha-usaha pemecahan masalah. Diagram Pareto dibuat berdasarkan data statistik dan prinsip bahwa 20% penyebab bertanggungjawab terhadap 80%

masalah yang muncul atau sebaliknya. Kedua aksioma tersebut menegaskan bahwa lebih mudah mengurangi bagian lajur yang terletak di bagian kiri diagram Pareto daripada mencoba untuk menghilangkan secara sistematik lajur yang terletak di sebelah kanan diagram. Hal ini dapat diartikan bahwa diagram Pareto dapat menghasilkan sedikit sebab penting untuk meningkatkan mutu produk atau jasa. Dengan menggunakan diagram Pareto, dapat terlihat masalah mana yang sedikit tetapi dominan (vital few) dan masalah yang banyak tetapi kurang dominan (trivial many). Secara rinci, kegunaan diagram Pareto adalah: a. Menunjukkan masalah utama.

b. Menyatakan perbandingan masing-masing masalah terhadap keseluruhan.

c. Menunjukan tingkat perbaikan setelah dilakukan tindakan pada masalah terpilih.

d. Menunjukan perbandingan masing-masing masalah sebelum dan sesudah perbaikan.

2.3.5 Diagram Sebab Akibat

Diagram ini sering juga disebut diagram tulang ikan (fish bone diagram) yang dikembangkan oleh orang Jepang yang bernama Kaoru Ishikawa, sehingga sering disebut sebagai diagram Ishikawa atau sering juga disebut sebagai diagram tulang ikan. Diagram ini digunakan untuk menganalisa suatu proses atau situasi dan menemukan kemungkinan penyebab suatu masalah atau persoalan yang sedang terjadi. Menurut Gaspersz (1998), diagram tulang ikan adalah suatu diagram yang digunakan untuk menunjukan faktor-faktor penyebab dan akibat yang disebabkan oleh faktor-faktor penyebab itu. Setiap akibat, terdiri dari beberapa penyebab. Penyebab dapat diklasifikasikan dalam beberapa penyebab utama, yaitu metode kerja, bahan baku, pengukuran manusia, mesin dan lingkungan.

Penyusunan diagram Ishikawa dilakukan dengan teknik brainstorming (sumbang saran). Langkah pertama alam membuat diagram Ishikawa ialah menentukan akibat dari masalah yang ada.

Akibat ini diletakan pada sisi sebelah kanan dari kertas besar. Pada dasarnya diagram sebab akibat dapat digunakan untuk kebutuhan-kebutuhan berikut:

a. Membantu mengidentifikasi akar penyebab masalah.

b. Membantu membangkitkan ide-ide untuk solusi suatu masalah. c. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut. 2.3.6 Diagram Pencar

Diagram ini merupakan diagram yang menggambarkan hubungan antara dua faktor/peubah. Dengan menggunakan diagram ini dapat dilihat apakah dua peubah yang diuji memiliki hubungan atau tidak. Diagram ini juga membantu memeriksa korelasi dari penyebab yang kontinu terhadap suatu karakteristik mutu.

2.3.7 Grafik Kendali Mutu (Control chart)

Grafik merupakan data yang dinyatakan dalam bentuk gambar. Beberapa keuntungan penyajian data dengan memakai bentuk grafik adalah:

a. Data lebih cepat, mudah, jelas dan enak dilihat.

b. Hubungan dengan data yang lalu dapat dipaparkan sekaligus.

c. Perbandingan dengan data lain yang berhubungan dapat dilihat dengan jelas.

Meskipun banyak sekali tipe grafik yang dapat dibuat, pada dasarnya terdapat 3 macam bentuk grafik, yaitu (1) Grafik garis; (2) Grafik kolom/balok; dan (3) Grafik lingkaran.

Grafik kendali mutu digunakan untuk mengidentifikasi kecenderungan atau tren yang terjadi dengan jalan memetakan data selama periode waktu tertentu tetapi tidak menunjukan penyebab munculnya penyimpangan. Grafik kendali digunakan untuk menganalisis proses dengan tujuan melakukan perbaikan secara terus menerus terhadap suatu mutu. Grafik ini mendeteksi abnormalitas suatu proses dengan bantuan grafik garis. Variabilitas dasar atau gangguan dasar adalah pengaruh kumulatif dari banyak sebab-sebab kecil, yang

pada dasarnya tidak terkendali. Metode yang sering digunakan untuk mengetahui sumber variasi dari proses adalah peta-peta kendali.

Perlu diperhatikan bahwa tujuh alat bantu di atas adalah sekedar tools. Perusahaan tidak harus menggunakan semua tools tersebut untuk diterapkan di perusahaan. Harus dipilih dan ditetapkan jenis tools yang sesuai dengan kondisi tim perbaikan mutu dan permasalahan yang akan dipecahkan

2.4. Manajemen Produksi dan Operasi

Manajemen operasi merupakan sekumpulan aktifitas yang dapat memberikan nilai dalam pembuatan barang dan jasa melalui transformasi input menjadi output. Menurut Assauri (2004), Manajemen produksi dan operasi adalah proses pencapaian dan pengutilisasian sumber-sumber daya untuk memproduksi atau menghasilkan barang atau jasa yang berguna sebagai usaha untuk mencapai tujuan dan sasaran organisasi. Dalam hal ini dapat dikatakan bahwa manajemen produksi dibutuhkan untuk mengatur dan mengkordinasikan faktor-faktor produksi, yaitu manusia, dana mesin dan bahan, yang semuanya itu bertujuan untuk menghasilkan barang dan jasa secara efisien. Secara umum fungsi produksi terdiri dari subsystem input, proses, output dan umpan balik.

2.4.1 Proses Produksi

Proses produksi adalah suatu cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan dan dana) yang ada. Menurut Assauri (2004), proses produksi terdiri dari dua kata, yaitu proses dan produksi. Proses adalah cara, metode dan teknik bagaimana sesungguhnya sumber-sumber (tenaga kerja, mesin, bahan dan dana) yang ada dirubah untuk memperoleh suatu hasil. Sedangkan produksi adalah kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau jasa. Secara garis besar proses produksi dapat dibagi menjadi dua bagian, yaitu proses produksi terus menerus (Continuous process) dan proses produksi yang terputus-putus (Intermittent Process). Sedangkan jenis proses produksi yang didasarkan atas kepentingan yang berbeda, maka jenis proses produksi terdiri dari

proses produksi menurut wujudnya dan proses produksi menurut pengawasan proses produksi yang bersangkutan.

2.4.2 Overall Equipment Effectiveness

Overall Equipment Effectiveness (OEE) adalah metode yang umum digunakan untuk mengukur dan memaksimalkan efektivitas dan efisiensi proses manufaktur pada produksi. OEE bertujuan untuk meningkatkan efektivitas peralatan lini produksi sehingga tercapai volume lebih besar dengan hasil yang baik sehingga biaya produksi yang dikeluarkan lebih rendah. Menurut Hansen (2001), metode ini dipilih karena perhitungannya didasarkan tidak hanya pada faktor ketersediaan (Availability) tetapi juga faktor unjuk kerja (Performance Efficiency) dan kualitas (Quality Rate).

OEE merupakan pengukuran efektivitas peralatan secara keseluruhan untuk mengevaluasi seberapa capaian performansi dan reliability peralatan (umumnya mesin). OEE merupakan indikator performansi produktivitas yang didasarkan pada level tertentu dari kinerja yang diharapkan. Besarnya kesempatan untuk memperbaiki produktivitas yang diidentifikasi dengan menggunakan OEE tergantung pada langkah yang tepat yang diambil oleh perusahaan. Dengan OEE dapat diketahui dan diukur penyebab melemahnya kinerja peralatan.

Menurut Hansen (2001), OEE dapat dikategorikan, antara lain, bila < 65% tidak dapat diterima. Jika 65-75% cukup baik hanya ada kecenderungan adanya peningkatan tiap kuartalnya. Sedangkan 75-85% sangat bagus lanjutkan hingga world-class level > 85% untuk batch type process dan > 90% untuk continuous discrate process. Nilai OEE dari setiap perusahaan bisa dikatakan memenuhi standar world class apabila sudah sesuai dengan kriteria berikut: 90% Availability, 95% Performance, 99,9% Quality dan 85% OEE. (www.vorne.com, 2010).

Terdapat enam kerugian yang menyebabkan rendahnya kinerja mesin dan peralatan yang dikenal dengan istilah six big losses. Six big losses atau enam kerugian utama dihitung untuk mengetahui OEE dari

suatu peralatan agar dapat diambil langkah-langkah untuk perbaikan. Six big losses dapat dikategorikan menjadi tiga macam, yaitu:

a. Availability, terdiri dari:

1) Breakdown losses, yaitu kerugian yang disebabkan adanya kerusakan mesin atau peralatan sehingga memerlukan suatu perbaikan. Kerugian ini sebagai contoh, downtime karena perbaikan mesin dan peralatan

2) Setup and adjustment losses, yaitu kerugian yang disebabkan karena adanya perubahan kondisi operasi, seperti kegiatan setup dan penyesuaian tiap shift. Kerugian ini sebagai contoh, downtime karena setup (pergantian bahan baku, perubahan peralatan), startup dan pengaturan mesin.

Besarnya nilai availability rate dihitung dengan rumus (www.oee.com, 2010). % 100 x time production Planned downtime time production Planned ty Availabili ... (1)

b. Performance, terdiri dari:

1) Small stops, yaitu kerugian yang disebabkan oleh kejadian-kejadian seperti pemberhentian mesin sejenak, kemacetan mesin, waktu menganggur (idle time) dari mesin. Kenyataannya, kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak dan ketika operator tidak dapat memperbaiki dalam waktu yang telah ditentukan dapat dianggap sebagai breakdown. Kerugian ini seperti sebagai contoh, kondisi stop run, unbalance line, checking/cleaning dan small adjustment.

2) Speed losses, yaitu kerugian karena mesin tidak bekerja secara optimal (kecepatan kerja mesin berkurang) sesuai dengan teoritisnya. Pada kecepatan yang lebih tinggi, secara teoritis akan terjadi penurunan kualitas dari produk. Kerugian ini seperti sebagai contoh, penurunan kecepatan mesin, penurunan kecepatan man power.

Besarnya nilai performance rate dihitung dengan rumus (www.oee.com, 2010). % 100 x rate run Ideal x time Operating output Total e Performanc ... (2)

c. Quality, terdiri dari:

1) Quality defect and rework losses, yaitu kerugian karena produk tidak berada di dalam batas spesifikasi atau kecacatan produksi yang terjadi pada operasi normal. Kerugian ini meliputi biaya tenaga kerja untuk melakukan rework dan biaya material yang terbuang.

2) Yield losses, yaitu kerugian yang disebabkan oleh material yang tidak terpakai atau sampah bahan baku. Kerugian ini dibagi keadalam dua bagian. Pertama berupa sampah bahan baku yang disebabkan kesalahan desain, metode manufaktur, dan peralatan yang mengalami gangguan. Kedua adalah kerusakan produksi yang disebabkan oleh adanya proses adjusting dan juga pada saat mesin melakukan pemanasan (belum dalam kondisi stabil), sehingga banyak terjadi reject.

Besarnya nilai quality rate dihitung dengan rumus (www.oee.com, 2010). % 100 x output Total output Good Quality ... (3)

Setelah mendapatkan nilai availability, performance dan quality rate maka OEE adalah gabungan dari ketiga formula di atas.

rate Quality x rate e Performanc x rate ty Availabili OEE ... (4)

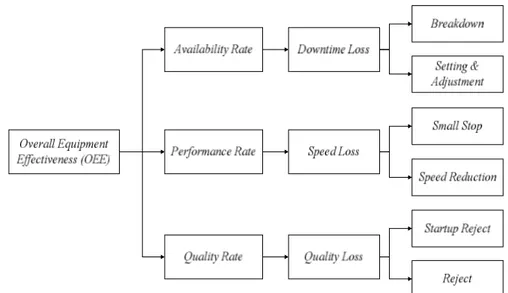

Berdasarkan perhitungan di atas dapat dilihat faktor yang paling berpengaruh mengurangi tingkat OEE, kemudian dilakukan langkah untuk meningkatkan OEE. Nilai OEE dikatakan baik bila nilainya lebih dari 85%. Berdasarkan uraian di atas, mska dapat ditampilkan hirarki

mengenai faktor-faktor yang mempengaruhi nilai OEE yang dapat dilihat pada Gambar 1.

Gambar 1. Hirarki faktor-faktor OEE (www.oee.com, 2010) 2.4.3 Efisiensi dan Produktivitas

Pengertian efisiensi suatu industri adalah kemampuan industri tersebut untuk memproduksi output maksimum dengan menggunakan input dalam jumlah tertentu, atau kemampuan sebuah industri untuk memproduksi sejumlah output tertentu dengan menggunakan input dalam jumlah minimal. Pengertian efisiensi dalam produksi merupakan antara perbandingan output dan input, berkaitan dengan tercapainya output maksimum dengan sejumlah input. Jika rasio ouput besar maka efisiensi dikatakan semakin tinggi. Dapat dikatakan bahwa efisiensi adalah penggunaan input terbaik dalam memproduksi output (Shone dalam Susantun, 2000).

Produktivitas pada dasarnya merupakan hubungan antara output dan input dalam sebuah produksi. Produktivitas dapat diukur secara parsial maupun total. Produktivitas parsial merupakan hubungan antara output dengan satu input. Contoh produktivitas parsial yang sering digunakan antara lain produktivitas proses produksi yang disebut dengan nilai yield yaitu perbandingan antara jumlah output produksi dengan input produksi yang menggambarkan nilai efisiensi produksi,

produktivitas tenaga kerja yang menunjukkan rataan output per tenaga kerja, atau produktivitas kapital yang menggambarkan rataan output per kapital.

Produktivitas dapat didefinisikan sebagai perbandingan antara totalitas keluaran pada waktu tertentu dengan totalitas masukan selama periode tersebut, atau suatu tingkat efisiensi dalam memproduksi barang dan jasa (Edwin B. Fillipo dalam www.dewey.petra.ac.id, 2009).

Pertumbuhan produktivitas dapat terjadi karena pengaruh dua faktor, yaitu perubahan efisiensi dan perubahan teknologi. Dengan demikian usaha untuk meningkatkan produktivitas dapat ditempuh melalui dua cara. Pertama, dengan cara meningkatkan efisiensi, misalnya meningkatkan kemampuan sumber daya manusia (SDM) melalui diklat, sehingga mampu menerapkan teknologi secara lebih efisien; Kedua, dengan cara meningkatkan teknologi, misalnya mengadopsi teknologi baru.

Produktivitas dapat dikatakan meningkat, jika memenuhi keadaan atau kriteria berikut :

1. Volume output bertambah besar, sedangkan volume input tetap. 2. Volume output tetap, sedangkan volume input berkurang.

3. Volume output bertambah lebih besar, bila dibandingkan dengan pertambahan volume input.

4. Volume output berkurang lebih sedikit, bila dibandingkan pengurangan volume input

2.5. Hasil Penelitian Terdahulu yang Relevan

Fazriah (2005), melakukan penelitian tentang Analisa Pengendalian Mutu Pada Proses Produksi Permen Chocfuls di PT Cadbury Indonesia, Jakarta. Fazriah melakukan pengamatan lapang untuk mempelajari proses produksi Chocfuls dan sistem pengendalian mutu, serta dihubungkan dengan pengendalian proses secara statistik untuk menentukan ruang lingkup permasalahan yang dikaji. Karakteristik contoh yang diukur adalah permen Chocfuls per pieces. Contoh yang diambil adalah hasil keluaran dari cooling conveyor. Frekuensi pengambilan contoh dilakukan setiap setengah jam

sebanyak 20 pieces selama tiga periode (bulan). Teknik analisa yang digunakan adalah histogram dan grafik kendali.

Berdasarkan histogram yang didapat sebagian besar berat produk masih berada pada wilayah spesifikasi, yaitu 4,2-4,4 g dan sebagian besar berada pada berat standar 4,3 g. Grafik kendali menunjukan adanya ketidaknormalan pada proses yang ditunjukan dengan adanya beberapa titik diluar batas kendali pada grafik kendali. Ketidaknormalan pada grafik kendali sudah dilakukan perbaikan pada prosedur pengambilan contohnya, namun perbaikan yang dilakukan belum tepat sasaran sehingga pada grafik kendali menunjukan kembali adanya ketidaknormalan proses. Penyebab tersebut dikarenakan ada permasalahan pada alat pencetak permen, suhu adonan yang tidak sesuai (terlalu panas atau dingin) dan faktor manusia (inspektor) dalam pengambilan contoh.

Deviyanti (2008), melakukan penelitian tentang Penerapan Teknik Perbaikan Mutu Dalam Mengatasi Defect Pada Pengemasan Susu Kental Manis Dan Kremer Kental Manis Kaleng di PT Indolakto, Jakarta. Deviyanti melakukan identifikasi permasalahan defect selama periode Januari-Maret 2008. Alat analisa yang digunakan adalah diagram Pareto dan diagram sebab akibat. Berdasarkan hasil analisa Pareto diketahui kerusakan dominan disebabkan oleh kaleng penyok. Kaleng penyok merupakan masalah yang mendominasi dan menyebabkan kerugian paling besar, maka penelitian difokuskan pada kaleng penyok.

Diagram Ishikawa dibuat melalui diskusi dengan para ahli dan waancara dengan para operator yang diperkuat dengan data pengamatan langsung di lapangan. Berdasarkan hasil wawancara dan diskusi tersebut dapat disimpulkan bahwa terdapat 4 kategori faktor penyebab utama kaleng penyok, yaitu material, mesin, metode dan manusia yang dijabarkan pada diagram sebab-akibat.

Fadillah (2009), melakukan penelitian dengan judul Pengukuran Nilai Overall Equipment Effectiveness (OEE) Sebagai Dasar Optimasi Produktivitas (Studi Kasus PT Sweet Candy Indonesia). Pengukuran nilai OEE dilakukan pada stasiun Dragee selama 30 hari. Pencapaian nilai OEE tertinggi pada lini

Dragee terdapat pada stasiun kerja Coating-1 (99,32%) sedangkan pencapaian nilai OEE terendah terdapat pada stasuin kerja Forming Line (75,51%), sehingga fokus permasalahan yang dibahas secara terperinci adalah pada stasiun Forming Line. Pada stasiun Forming Line teradapat empat mesin. Dari keempat mesin pencapaian nilai OEE tertinggi terdapat pada mesin 4 (88,19%) sedangkan pencapaian nilai OEE terendah terdapat pada mesin 1 (68,48%). Permasalahan utama yang menyebabkan rendahnya nilai OEE pada mesin Forming Line 1 adalah rendahnya pencapaian jumlah produksi terhadap target produksi, yaitu hanya sebesar 72,59%. Selanjutnya dilakukan analisa penyebab rendahnya nilai OEE dengan menggunakan diagram sebab akibat melalui teknik brainstorming. Hasil analisa diperoleh penyebab rendahnya nilai OEE disebabkan oleh berhenti sejenak dan kehilangan kecepatan pada mesin, serta kurang telitinya operator dalam pengaturan kecepatan mesin. Untuk meningkatkan nilai OEE maka perlu dilakukan perbaikan pada faktor manusia, mesin, metode kerja, bahan baku dan lingkungan.

Penelitian yang dilakukan mengacu pada penelitian terdahulu yang telah dikutip sebelumnya dengan perbedaan pada perusahaan, produk, tujuan dan metode penelitian yang digunakan untuk mencapai tujuan tersebut. Penelitian bertujuan untuk mengetahui tingkat efektivitas dan efisiensi produksi dengan menggunakan metode OEE dengan melihat tingkat availability rate, performance rate dan quality rate serta mengetahui penyebab utama terjadinya loss and waste bahan baku pada proses produksi Mountea. Selanjutnya dilakukan analisis lebih mendalam dengan bantuan seven tools. Dari hasil analisa tersebut diharapkan diperoleh suatu solusi untuk mengatasi masalah efektivitas produksi serta loss and waste di PT Sekawan Maju Sejahtera (SMS).