17

ANALISIS DAN BAHASAN

4.1 Gambaran Umum PerusahaanPT Kakada Pratama merupakan salah satu industri karet barang jadi yang berkualitas premium untuk pembangunan konstruksi jembatan ataupun bantalan pelabuhan. Perusahaan yang sekarang beralamat di Jl. Batutulis Gang Jaya Tunggal No.3 Bogor memiliki luas tanah sebesar 7.323 m2 dan luas bangunan sebesar 1.562 m2. Sejak berdirinya pada tahun 1986 PT Kakada Pratama telah banyak memiliki pelanggan dengan industri konstruksi, salah satunya ialah PT Wijaya Karya serta PT Bukaka Teknik yang paling sering melakukan pemesanan pada PT Kakada Pratama hingga saat ini. Adapun produk-produk yang dihasilkan oleh PT. Kakada Pratama sebagai berikut (PT. Kakada Pratama):

1. Elastomeric Rubber Bearing Pad (Bantalan Jembatan)

Biasanya digunakan pada struktur berbentang kecil atau beban yang tidak terlalu besar, untuk mengatasi pergeseran kecil dan getaran pada jembatan kaki atau balok jembatan. Dapat digunakan bersamaan dengan bantalan khusus lainnya, dimana gaya horisontal yang ditahan oleh bantalan panduan dan gaya vertikal serta pergeseran itu ditahan oleh Elastomeric

Bearing Pads.

Sumber: PT. Kakada Pratama Gambar 4.1 Elastomer Bearing Pad 2. Expansion Joints

Merupakan sambungan beton jembatan berupa karet jadi yang dapat dicetak sesuai dengan model, ukuran, dan spesifikasi permintaan.

Sumber: PT. Kakada Pratama Gambar 4.2 Expansion Joints 3. Rubber Dock Fender ( Type V Fender)

Merupakan jenis rubber fender yang telah dioptimalkan untuk peningkatan penyerapan energi untuk gaya reaksi rasio yang berfungsi untuk melindungi konstruksi beton pada dinding dermaga dan pelabuhan agar tidak terjadi benturan dengan badan kapal pada saat akan bersandar.

Sumber: PT. Kakada Pratama Gambar 4.3 Rubber Dock Fender

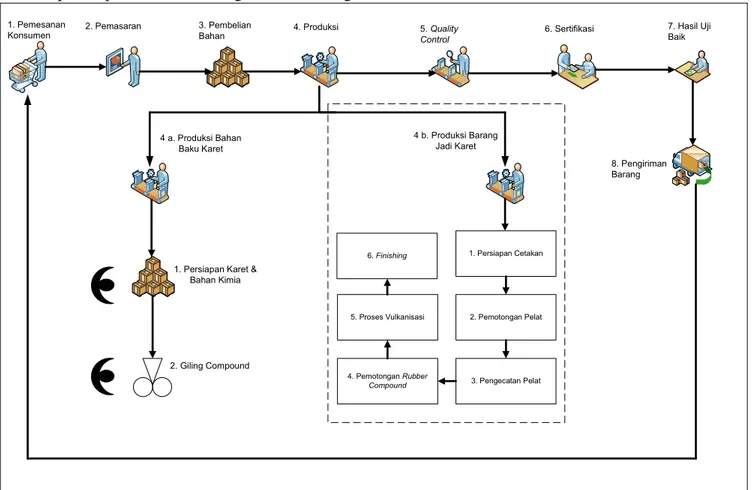

Adapun bisnis proses pada PT Kakada digambarkan sebagai berikut: 8. Pengiriman Barang 1. Pemesanan Konsumen 2. Pemasaran 4 a. Produksi Bahan Baku Karet 4 b. Produksi Barang Jadi Karet 1. Persiapan Cetakan 2. Pemotongan Pelat 3. Pengecatan Pelat 4. Pemotongan Rubber Compound 5. Proses Vulkanisasi 3. Pembelian Bahan 4. Produksi 5. Quality Control

6. Sertifikasi 7. Hasil Uji Baik

1. Persiapan Karet & Bahan Kimia

2. Giling Compound

6. Finishing

Sumber: PT. Kakada Pratama

Dari gambar 4.4 diatas dapat dijelaskan sebagai berikut: 1. Pemesanan konsumen

PT Kakada Pratama merupakan perusahaan yang menganut19sistem make

to order dimana perusahaan hanya akan membuat barang jadi ketika ada

pesanan dari konsumen. 2. Pemasaran

Bagian Pemasaran PT Kakada Pratama akan menerima order dari konsumen, dimana kesepakatan harga dan jenis barang yang dipesan dilakukan pada tahapan ini.

3. Pembelian bahan

Setelah menerima order, maka PT Kakada Pratama akan membeli bahan baku terlebih dahulu agar tahap produksi dapat berjalan.

4. Produksi

Pada tahap produksi ini PT Kakada Pratama membagi tahapan prosesnya ke dalam dua kelompok, yaitu memproduksi bahan mentah karet menjadi bahan setengah jadi, dan membuat barang jadi dari hasil bahan setengah jadi tersebut.

a. Produksi bahan baku karet

Berikut merupakan tahapan proses bahan baku karet: 1) Persiapan karet dan bahan kimia

Tahapan pertama yaitu menyiapkan bahan kimia dan karet yang sudah diasap yang didapat dari supplier, lalu mecampur sesuai dengan racikan PT Kakada Pratama karena setiap perbedaan jenis barang.

2) Proses pembuatan rubber compound

Setelah karet dicampur dengan bahan kimia, maka selanjutnya yaitu menggiling karet dengan menggunakan mesin giling hingga karet dan bahan kimia menyatu. Setelah menyatu kemudian karet dilapisi dengan plastik agar tidak menempel satu sama lain. b. Produksi barang jadi karet

1) Persiapan cetakan

Cetakan digunakan untuk mencetak jenis barang yang dipesan oleh konsumen, dan jika pesanan belum ada cetakannya, maka PT Kakada Pratama akan membuatnya terlebih dahulu sesuai dengan ukuran yang dipesan.

2) Pemotongan pelat

Pelat yang dibeli dari supplier akan dipotong menggunakan mesin las atau mesin potong seusai dengan ukuran yang dipesan.

3) Pengecatan pelat

Pelat yang telah dipotong melalui proses polishing dimana pelat yang sudah dipotong akan digerinda bagian alasnya supaya menghilangkan lapisan yang masih menempel. Agar lapisan hilang secara menyeluruh maka pelat yang sudah mengalami

proses polishing akan dicelupkan kedalam larutan HCL. Setelah mongering maka pelat siap dicat dengan menggunakan cat khusus yaitu chemical lock.

4) Pemotongan rubber compound

Compound dari hasil produksi bahan baku karet dipotong sesuai

ukuran, lalu dimasukkan ke dalam cetakan yang telah dipersiapkan sebelumnya sambil dilapisi juga dengan pelat. 5) Proses Vulkanisasi

Compound dan pelat yang telah siap dalam cetakan diproses

dalam mesin press hidrolic untuk disatukan.

6) Finishing

Hasil cetakan yang telah dingin mengalami proses finishing, yaitu pemotongan karet lebih dan grinding. Pada tahap ini pula diberikan tindakan khusus dari permintaan pelanggan.

5. Quality Control (QC)

PT Kakada Pratama memastikan produk dengan kualitas prima sehingga perlu melalui tahap QC sebelum pengiriman. Pada beberapa kasus, pelanggan ikut serta pada proses QC agar perubahan yang diinginkan dapat segera diselesaikan.

6. Sertifikasi

Sertifikasi ini dilakukan pada pihak independen pengujian karet di balai jembatan Bandung dan BPTK Bogor dengan mengambil sample untuk diuji kekuatan dari produk.

7. Hasil Uji Baik

Jika hasil sampel telah mendapatkan sertifikat dan hasil uji baik, maka barang dapat dinyatakan aman untuk digunakan oleh konsumen. Kemudian barang siap dikirim.

8. Pengiriman Barang

Barang yang sudah melalui hasil uji maka barang siap dikirim kepada setiap konsumen.

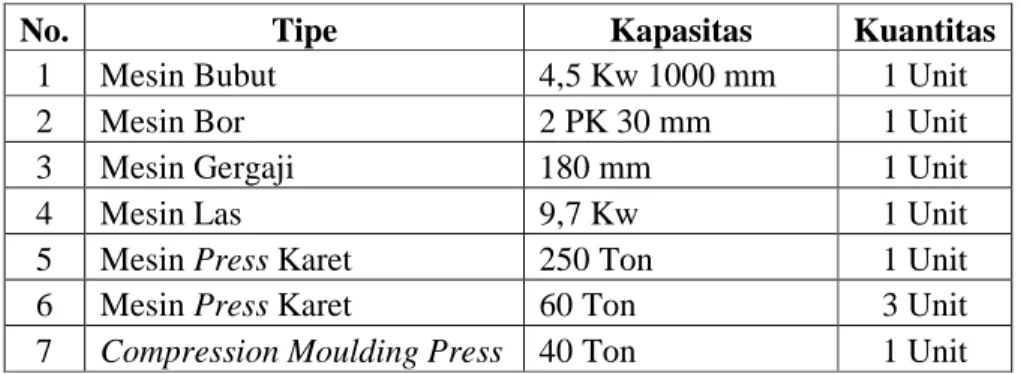

Mesin yang dimiliki oleh PT Kakada Pratama adalah sebagai berikut: Tabel 4.1 Mesin di PT Kakada Pratama

No. Tipe Kapasitas Kuantitas

1 Mesin Bubut 4,5 Kw 1000 mm 1 Unit

2 Mesin Bor 2 PK 30 mm 1 Unit

3 Mesin Gergaji 180 mm 1 Unit

4 Mesin Las 9,7 Kw 1 Unit

5 Mesin Press Karet 250 Ton 1 Unit

6 Mesin Press Karet 60 Ton 3 Unit

Tabel 4.1 Mesin di PT Kakada Pratama (Lanjutan)

No. Tipe Kapasitas Kuantitas

8 Plate Fulcanicing Press 360 Ton 1 Unit

9 Stoom Ketel 40 Kg/cm² 1 Unit

10 PLN 105 KVA 1 Unit

11 Genset 50 KVA 2 Unit

Sumber: PT. Kakada Pratama

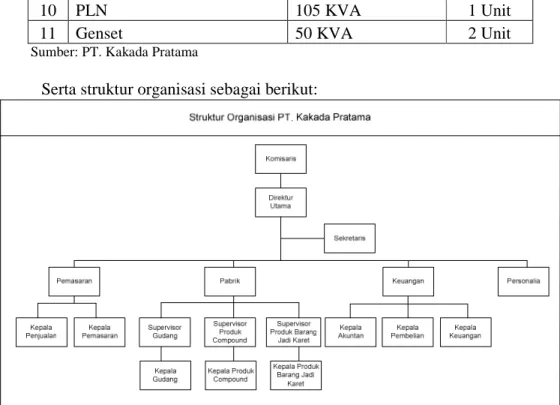

Serta struktur organisasi sebagai berikut:

Gambar 4.5 Struktur Organisasi PT Kakada Pratama 4.2 Perencanaan SMK3 PT Kakada Pratama

4.2.1 Komitmen dan Kebijakan SMK3 4.2.1.1Komitmen Perusahaan

Untuk memulai pembentukan sistem manajemen keselamatan dan kesehatan kerja (SMK3) pada suatu perusahaan, maka langkah pertama yang harus dibuat oleh PT Kakada Pratama ialah membuat komitmen tertulis sebagai bentuk tekad perusahaan dalam melaksanakan K3. Komitmen disusun dan ditanda tangani oleh dewan direksi sebagai bentuk perjanjian kesiapan perusahaan dalam menerapkan dan mengendepankan K3 dalam pelaksanaan produksi barang jadi karet PT Kakada Pratama. Komitmen K3 harus dipegang teguh oleh seluruh pimpinan perusahaan agar SMK3 dapat terlaksana dengan efektif. Adapun komitmen K3 PT Kakada Pratama berbunyi:

“Seluruh manajemen dan karyawan PT Kakada Pratama berkomitmen untuk menciptakan, melaksanakan, serta memelihara sistem manajemen keselamatan dan kesehatan kerja di seluruh lantai produksi barang jadi karet PT Kakada Pratama demi melindungi seluruh pihak yang terkait. PT Kakada Pratama senantiasa melakukan perbaikan yang berkesinambungan dalam meningkatkan praktek keselamatan dan kesehatan kerja secara aktif dalam mencegah terjadinya kecelakaan kerja dan menaati segala peraturan dan perundangan-undangan terkait keselamatan dan kesehatan kerja yang berlaku.”

4.2.1.2Usulan Kebijakan Keselamatan dan Kesehatan Kerja

Mengikuti komitmen perusahaan terhadap pelaksanaan SMK3, dalam memenuhi peraturan dan perundang-undangan terkait K3, perusahaan harus membuat suatu kebijakan yang menjadi landasan pokok perusahaan dalam upaya penerapan SMK3. Kebijakan K3 yang disusun setidaknya memuat visi dan misi perusahaan terkait K3 dan secara resmi disahkan oleh pimpinan perusahaan. Kebijakan harus disebarluaskan kepada seluruh personel yang terkait dengan lantai produksi barang jadi karet PT Kakada Pratama tidak terkecuali pengunjung ataupun pihak lain yang berada di tempat kerja. Kebijakan K3 yang diusulkan pada PT Kakada Pratama diuraikan sebagai berikut:

Untuk mendukung komitmen perusahaan terkait keselamatan dan kesehatan kerja, maka PT Kakada Pratama membuat suatu kebijakan untuk:

1) Memenuhi segala peraturan dan perundangan-undangan yang terkait dengan keselamatan dan kesehatan kerja.

2) Menerapkan sistem manajemen keselamatan dan kesehatan kerja yang sistematis dan terkendali.

3) Menyediakan sarana dan prasarana yang mendukung keselamatan dan kesehatan kerja di lingkungan kerja.

4) Melakukan komunikasi dan sosialisasi terkait keselamatan dan kesehatan kerja kepada seluruh pihak yang terlibat di lingkungan kerja untuk menjunjung keselamatan dan kesehatan kerja.

5) Memperbaiki dan meninjau sistem manajemen keselamatan dan kesehatan kerja secara berkala guna senantiasa meningkatkan segala aspek keselamatan dan kesehatan kerja di perusahaan.

4.2.2 Manual SMK3

Untuk memberikan pedoman yang menjabarkan secara umum pelaksanaan SMK3 pada lantai produksi barang jadi karet PT Kakada Pratama, maka disusunlah manual SMK3. Manual SMK3 untuk lantai produksi barang jadi karet PT Kakada Pratama dibuat sesuai dengan peraturan perundangan-undangan yang berlaku. Manual SMK3 harus disebarluaskan kepada seluruh pimpinan dan karyawan terkait.

Pada penyusunannya, Manual SMK3 setidaknya memuat pedoman-pedoman umum yang mencakup lima tahapan pelaksanaan SMK3. Kelima tahapan tersebut yakni penetapan kebijakan K3, perencanaan K3, pelaksanaan rencana K3, pemantauan dan evaluasi K3, serta peninjauan dan peningkatan kinerja K3. Usulan Manual SMK3 untuk lantai produksi barang jadi karet PT Kakada Pratama terlampir.

4.2.3 Prosedur SMK3

Untuk mendukung SMK3, diperlukan dokumen-dokumen yang menjelaskan sistematika dalam penerapannya. Salah satu dokumen yang dibutuhkan adalah kumpulan prosedur K3. Prosedur disusun mengikuti manual yang telah disusun sebelumnya untuk menjelaskan implementasi SMK3 dengan lebih mendetail.

Berbeda dengan manual, prosedur disusun untuk menjelaskan sistematika umum dari setiap aktivitas yang ada. Dibawah ini adalah usulan

prosedur yang dibuat sebagai referensi prosedur K3 untuk lantai produksi barang jadi PT Kakada Pratama:

1. Komitmen dan Kebijakan (terlampir)

2. Identifikasi Bahaya, Penilaian, dan Pengendalian Risiko (terlampir) 3. Peraturan Perundangan dan Persyaratan Lainnya (terlampir)

4. Tujuan, Sasaran, dan Program K3 (terlampir)

5. Penyediaan Sumber Daya Manusia, Pelatihan, dan Kompetensi Kerja (terlampir)

6. Komunikasi, Konsultasi, dan Kesadaran (terlampir) 7. Tanggung Jawab danTanggung Gugat (terlampir) 8. Pembentukan P2K3 (terlampir)

9. Dana Anggaran (terlampir)

10.Manajemen Informasi dan Pelaporan (terlampir)

11.Pendokumentasian dan Pengendalian Dokumen (terlampir) 12.Perancangan dan Rekayasa (terlampir)

13.Prosedur dan Instruksi Kerja (terlampir) 14.Menghadapi Keadaan Darurat (terlampir)

15.Rencana dan Pemulihan Keadaan Darurat (terlampir) 16.Pemeriksaan, Pengujian, dan Pengukuran (terlampir) 17.Internal Audit (terlampir)

18.Tinjauan Manajemen (terlampir)

4.2.4 Identifikasi Bahaya pada Kegiatan Produksi Barang Jadi Karet PT Kakada Pratama

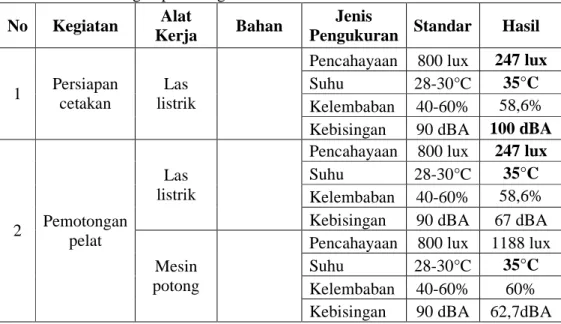

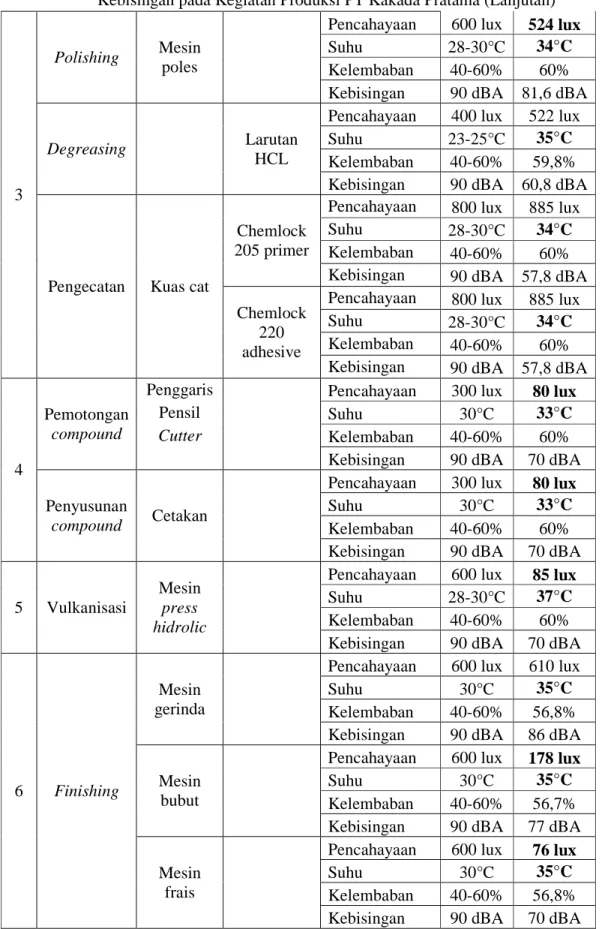

Dilakukan identifikasi bahaya menyangkut pencahayaan, suhu kelembaban, dan kebisingan di lantai produksi PT Kakada Pratama pada tiap proses produksi dengan menggunakan multimeter sebagai berikut:

Tabel 4.2 Identifikasi Bahaya Mengenai Pencahayaan, Suhu, Kelembaban, dan Kebisingan pada Kegiatan Produksi PT Kakada Pratama

No Kegiatan Alat

Kerja Bahan

Jenis

Pengukuran Standar Hasil

1 Persiapan cetakan

Las

listrik

Pencahayaan 800 lux 247 lux

Suhu 28-30°C 35°C

Kelembaban 40-60% 58,6% Kebisingan 90 dBA 100 dBA

2 Pemotongan pelat

Las

listrik

Pencahayaan 800 lux 247 lux

Suhu 28-30°C 35°C

Kelembaban 40-60% 58,6% Kebisingan 90 dBA 67 dBA

Mesin

potong

Pencahayaan 800 lux 1188 lux

Suhu 28-30°C 35°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 62,7dBA

Tabel 4.2 Identifikasi Bahaya Mengenai Pencahayaan, Suhu, Kelembaban, dan Kebisingan pada Kegiatan Produksi PT Kakada Pratama (Lanjutan)

3

Polishing Mesin

poles

Pencahayaan 600 lux 524 lux

Suhu 28-30°C 34°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 81,6 dBA

Degreasing

Larutan HCL

Pencahayaan 400 lux 522 lux

Suhu 23-25°C 35°C

Kelembaban 40-60% 59,8% Kebisingan 90 dBA 60,8 dBA

Pengecatan Kuas cat

Chemlock 205 primer

Pencahayaan 800 lux 885 lux

Suhu 28-30°C 34°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 57,8 dBA Chemlock

220 adhesive

Pencahayaan 800 lux 885 lux

Suhu 28-30°C 34°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 57,8 dBA

4

Pemotongan

compound

Penggaris

Pencahayaan 300 lux 80 lux

Pensil Suhu 30°C 33°C

Cutter Kelembaban 40-60% 60%

Kebisingan 90 dBA 70 dBA

Penyusunan

compound Cetakan

Pencahayaan 300 lux 80 lux

Suhu 30°C 33°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 70 dBA

5 Vulkanisasi

Mesin

press hidrolic

Pencahayaan 600 lux 85 lux

Suhu 28-30°C 37°C

Kelembaban 40-60% 60% Kebisingan 90 dBA 70 dBA

6 Finishing

Mesin gerinda

Pencahayaan 600 lux 610 lux

Suhu 30°C 35°C

Kelembaban 40-60% 56,8% Kebisingan 90 dBA 86 dBA

Mesin bubut

Pencahayaan 600 lux 178 lux

Suhu 30°C 35°C

Kelembaban 40-60% 56,7% Kebisingan 90 dBA 77 dBA

Mesin frais

Pencahayaan 600 lux 76 lux

Suhu 30°C 35°C

Kelembaban 40-60% 56,8% Kebisingan 90 dBA 70 dBA

Tabel 4.2 Identifikasi Bahaya Mengenai Pencahayaan, Suhu, Kelembaban, dan Kebisingan pada Kegiatan Produksi PT Kakada Pratama (Lanjutan)

Tapper

Pencahayaan 600 lux 92 lux

Suhu 28-30°C 35°C

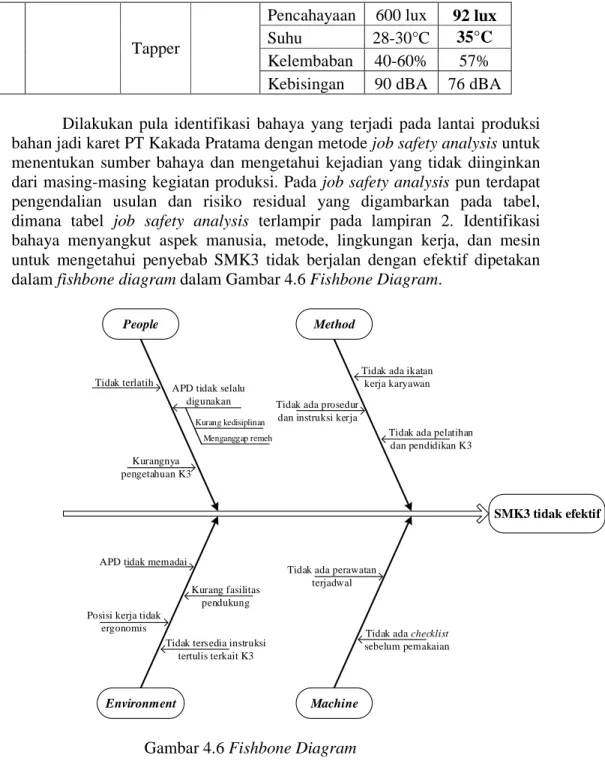

Kelembaban 40-60% 57% Kebisingan 90 dBA 76 dBA Dilakukan pula identifikasi bahaya yang terjadi pada lantai produksi bahan jadi karet PT Kakada Pratama dengan metode job safety analysis untuk menentukan sumber bahaya dan mengetahui kejadian yang tidak diinginkan dari masing-masing kegiatan produksi. Pada job safety analysis pun terdapat pengendalian usulan dan risiko residual yang digambarkan pada tabel, dimana tabel job safety analysis terlampir pada lampiran 2. Identifikasi bahaya menyangkut aspek manusia, metode, lingkungan kerja, dan mesin untuk mengetahui penyebab SMK3 tidak berjalan dengan efektif dipetakan dalam fishbone diagram dalam Gambar 4.6 Fishbone Diagram.

SMK3 tidak efektif People Method Machine Environment Tidak terlatih Kurang kedisiplinan APD tidak selalu

digunakan

Menganggap remeh Kurangnya

pengetahuan K3

Tidak ada prosedur dan instruksi kerja

Tidak ada perawatan terjadwal

Tidak ada ikatan kerja karyawan

APD tidak memadai

Posisi kerja tidak ergonomis

Kurang fasilitas pendukung

Tidak ada pelatihan dan pendidikan K3

Tidak ada checklist sebelum pemakaian Tidak tersedia instruksi

tertulis terkait K3

4.2.5 Analisis Perencanaan SMK3 4.2.5.1Analisis Penilaian Risiko

Berdasarkan pengamatan kondisi unit kerja, seperti yang dijabarkan dalam Tabel 4.2 terlihat bahwa seluruh unit kerja pada lantai produksi barang jadi karet PT Kakada Pratama belum memenuhi standar temperatur yang direkomendasikan oleh NIOSH. Hal ini dibuktikan dengan tingginya temperatur pada setiap unit kerja yang berada pada kisaran 33-37°C. Bila dibandingkan dengan standar yang ada, maka lantai produksi barang jadi karet PT Kakada Pratama seharusnya menurukan temperatur hingga 28-30°C. Pencahayaan lantai produksi barang jadi karet PT Kakada Pratama sudah baik pada unit kerja pemotongan pelat dengan mesin potong,

degreasing, pengecatan, serta finishing dengan mesin gerinda duduk. Posisi

unit-unit kerja tersebut berada di dekat jendela sehingga sinar matahari membantu pencahayaannya. Sedangkan unit kerja lainnya yang terletak cukup jauh dari jendela, mengandalkan pencahayaan buatan yang kurang memadai standar pencahaan berdasarkan beban pekerjaannya.

Kelembaban pada seluruh area lantai produksi barang jadi karet sudah memenuhi kriteria kelembaban yang dapat menghambat pertumbuhan virus. Selain itu, tingkat kebisingan untuk sebagian besar unit kerja sudah baik, kecuali pada persiapan cetakan yang menggunakan las listrik. Unit kerja ini memiliki tingkat kebisingan di atas toleransi sehingga harus diberikan penanganan lebih lanjut.

Selain permasalahan yang terdapat pada Tabel 4.2, potensi-potensi dari risiko pekerjaan pada lantai produksi barang jadi karet, diuraikan dengan metode Job Safety Analysis (JSA) yang dijabarkan pada lampiran 2. Dari hasil perhitungan risiko pada JSA, didapatkan bahwa mayoritas kejadian yang tidak diinginkan masih dapat diterima oleh pekerja karena hasil perhitungan risiko menunjukkan nilai risiko ≤ 8, yakni nilai standar yang diberikan berdasarkan kebijakan perusahaan. Nilai tersebut dikeluarkan dengan pertimbangan bahwa SMK3 baru akan diterapkan pada lantai produksi barang jadi karet PT Kakada Pratama. Seiring dengan waktu, sesuai dengan komitmen, lantai produksi barang jadi karet PT Kakada Pratama akan meningkatkan standar nilai risiko. Oleh karena itu, meskipun nilai risiko tetap dalam batas toleransi, beberapa pengendalian risiko tetap direkomendasikan.

Pada kejadian yang tidak diinginkan dengan nilai risiko melebihi ambang batas toleransi, pekerja diwajibkan untuk menerapkan dan menggunakan pengendalian yang diusulkan. Salah satu contoh kejadian ini adalah tersengat listrik yang memiliki probabilitas relatif tinggi. Kejadian tersengat listrik dapat terjadi pada saat penggunaan las listrik, mesin gerinda, mesin press hidrolic, gerinda duduk, mesin bubut, dan mesin frais. Selain itu, pada kegiatan degreasing, masih banyak kejadian yang tidak diinginkan melebihi ambang batas risiko perusahaan. Hal ini disebabkan risiko kejadian memliki tingkat keparahan yang relatif dapat dianggap membahayakan nyawa pekerja akibat penggunaan langsung larutan asam HCl.

Faktor-faktor yang dinilai menjadi penyebab SMK3 tidak berjalan secara efektif diuraikan menggunakan diagram fishbone pada Gambar 4.6. Dapat dilihat bahwa kelemahan dari faktor manusia disebabkan oleh kurangnya pelatihan, kedisiplinan, dan pengetahuan mengenai K3. Selain itu, banyak pekerja yang masih menganggap remeh risiko dari pekerjaannya sehingga pekerja tidak selalu menggunakan APD.

Kelemahan dari faktor metode SMK3 yang diterapkan pada lantai produksi barang jadi PT Kakada Pratama adalah tidak adanya prosedur dan instruksi kerja, tidak adanya ikatan kerja dengan karyawan, serta tidak memberikan pelatihan dan pendidikan K3 kepada pekerjanya. Pada faktor lingkungan kerja, kekurangan disebabkan oleh APD yang kurang memadai, kurang fasilitas pendukung, posisi kerja yang masih kurang ergonomis, serta tidak tersedianya instruksi tertulis terkait K3. Kekurangan pada faktor mesin adalah tidak adanya perawatan mesin secara teratur serta tidak tersedianya

checklist sebelum pemakaian.

4.2.5.2Analisis Pengendalian Risiko

Berdasarkan penilaian risiko yang telah dilakukan, ada beberapa pengendalian risiko yang dapat diusulkan kepada lantai produksi barang jadi karet PT Kakada Pratama. Pertama ialah pengendalian terhadap kondisi kerja pada Tabel 4.2. Untuk mengatasi permasalahan yang mayoritasnya adalah suhu dan tingkat pencahayaan, usulan pengendalian yang diberikan adalah dengan menambahkan beberapa exhaust fan dan lampu penerangan.

Pencahayaan pada proses persiapan cetakan dan pemotongan pelat membutuhkan iluminasi sebesar 800 lux untuk mencapai standar pencahayaan sesuai beban kerjanya. Faktanya, tingkat pencahayaannya hanya berkisar di angka 247 lux. Dengan kata lain, ruangan ini masih membutuhkan 553 lux untuk mencapai standar. Oleh sebab itu, bedasarkan perhitungan pada lampiran 6, ruangan ini masih membutuhkan sekitar 16258 lumens. Nilai lumens ini bisa dicapai dengan memasang lampu jenis Pulse Start Metal

Halide sebesar 250 watt. Untuk pemotongan compound dan vulkanisasi,

kebutuhan luminansi sebesar 220 lux dan 515 lux dapat dipenuhi dengan menggunakan lampu tipe T8 Fluorescent dengan daya sebesar 85 watt. Untuk proses polishing dan penyusunan compound, kebutuhan pencahayaan dapat dicapai dengan memasang lampu T8 Fluorescent dengan daya sebesar 25 watt dan 32 watt. Kebutuhan pencahayaan untuk seluruh proses finishing dapat dipenuhi dengan menggunakan lampu jenis T12 High-Output

Fluorescent. Pada penggunaan mesin frais dan tapper, daya lampu yang

dibutuhkan sebesar 2×110 watt, sedangkan penggunaan mesin bubut dapat menggunakan lampu dengan daya 2×85 watt. Dari seluruh stasiun kerja yang masih mengalami defisiensi tingkat pencahayaan, mengacu pada perhitungan yang telah dilakukan, maka jumlah lampu yang perlu ditambahkan pada lantai produksi barang jadi karet PT Kakada Pratama adalah sejumlah 1 (satu) buah lampu tipe Pulse Start Metal Halide 250 watt, 2 (dua) buah lampu T8

Fluorescent 86 watt, 1 (satu) buah lampu T8 Fluorescent 35 watt, 1 (satu)

buah lampu T8 Fluorescent 25 watt, 4 (empat) buah lampu T12 High-Output

Fluorescent, dan 2 (dua) buah lampu T12 High-Output Fluorescent 85 watt.

Permasalahan pada kondisi kerja yang kedua adalah pada suhu udara. Pada Tabel 4.2, terlihat bahwa pada lantai produksi barang jadi karet, temperatur udara menjadi masalah yang paling dominan. Temperatur udara pada seluruh stasiun kerja melebihi ambang batas suhu udara yang nyaman untuk bekerja. Kemungkinan penyebab dari masalah ini adalah sirkulasi udara yang sangat terbatas akibat kurangnya keberadaan ventilasi udara. Untuk mengatasi masalah ini, maka perusahaan dapat menempatkan sejumlah

exhaust fan di lantai produksi yang berfungsi membantu sirkulasi udara di

peningkatan suhu tubuh. Sebanyak 5 exhaust fan diusulkan dengan pertimbangan bahwa menempatkan satu buah exhaust fan disetiap sisi pabrik dan menempatkan dua exhaust fan di sisi sebelah belakang karena terdapat banyak mesin. Diusulkan sebagai berikut karena 1 exhaust fan ini memiliki kapasitas sebesar 900 m3/jam dengan sirkulasi udara sebesar 210 liter/detik.

Selain pada kondisi kerja, pengendalian risiko yang harus diberikan dan diterapkan pada lantai produksi barang jadi karet PT Kakada Pratama adalah aktivitas dari kegiatan produksi itu sendiri. Berkaitan dengan faktor-faktor penyebab yang disebutkan pada Gambar 4.6, kurang memadainya alat pelindung diri (APD), fasilitas pendukung K3, instruksi keselamatan hingga peraturan yang mengikat menjadi halangan perusahaan dalam menerapkan SMK3 secara efektif.

Secara mendasar, penggunaan APD sangat penting untuk dihimbau dan dilaksanakan oleh pekerja. Berdasarkan JSA yang telah dilakukan, aktivitas produksi yang menggunakan mesin las diharuskan mengenakan helm las, wear pack, safety shoes, dan welding gloves. Selain untuk melindungi tubuh dari percikan api, keempat peralatan ini mampu melindungi pekerja dari silau yang berlebihan, risiko tersengat listrik, dan paparan sinar UV yang muncul dari mesin las. Dalam mengatasi bising, earmuff mampu mereduksi bising hingga kisaran 20-30 dB. Seperti yang juga tertera pada tabel 4.2, bising yang ditimbulkan pada penggunaan mesin las listrik mencapai 10 dB diatas ambang bising yang direkomendasikan. Dengan menggunakan earmuff, bising yang diterima oleh pekerja dapat ditekan menjadi 70-80 dB sehingga masih dibawah ambang batas yang dianjurkan.

Pada proses polishing yang menggunakan mesin gerinda, APD yang perlu untuk digunakan berupa masker untuk mencegah terhirupnya debu yang dihasilkan saat grinding, safety glasses untuk melindungi mata dari debu tersebut, wear pack untuk melindungi tubuh dari kemungkinan tergoresnya kulit oleh serpihan, serta safety shoes untuk mencegah kejadian tersengat listrik akibat menginjak kabel saat proses grinding. Peralatan-peralatan pelindung serupa juga dibutuhkan saat melakukan proses finishing. Safety

glasses, sarung tangan, masker, wear pack, dan safety shoes diperlukan baik

pada penggunaan mesin bubut maupun mesin frais. Peralatan APD ini berfungsi untuk melindungi serpihan masuk ke mata, mengurangi risiko menyentuh benda kerja yang relatif panas akibat pengerjaan, mencegah kulit terkena serpihan panas yang dapat menimbulkan iritasi, maupun risiko tersengat listrik yang dihasilkan oleh mesin.

Berbeda dengan proses sebelumnya, proses degreasing berhadapan dengan bahan kimia berupa HCl untuk membersihkan pelat. Pada proses ini, sarung tangan karet, safety shoes, goggles, wear pack, dan sepatu yang tahan air sangat diperlukan untuk mencegah terjadinya kontak larutan asam tersebut dengan tubuh. Selain kontak langsung, penguapan HCl juga dapat terjadi sehingga harus diatasi dengan penggunaan masker untuk mencegah terhirupnya uap dari larutan tersebut.

Seperti halnya penggunaan HCl, proses pengecatan juga menggunakan bahan kimia berupa cat Chemlock yang memiliki risiko bahaya apabila gas yang dihasilkan terhirup. Selain itu, apabila terkena mata atau kulit, cat juga dapat menimbulkan iritasi. Oleh karena itu, pengendalian terhadap proses pengecatan menganjurkan untuk penggunaan masker, safety

Dalam mengendalikan risiko, tentu perusahaan juga harus turut memberikan kontribusi secara aktif demi terlaksananya SMK3 secara efektif. Selain menyediakan APD bagi pekerjanya, perusahaan juga harus senantiasa menyediakan anggaran untuk menyediakan sarana dan prasarana pendukung lainnya. Kamar las dibangun dengan tujuan agar karyawan lain yang tidak mengenakan APD seperti pekerja las, namun berada di sekitar pengelasan tidak terpapar sinar UV dan gas fume hasil pengelasan yang dapat memicu penyakit kanker. Selain itu kamar las berfungsi untuk mencegah terjadinya kebakaran karena dalam kamar tidak terdapat bahan-bahan yang dapat terbakar. Ruang asam berfungsi untuk memberikan temperatur/iklim yang tepat untuk penyimpanan lautan HCl agar tidak menguap karena gas hidrogen yang dihasilkan mudah terbakar. Setiap pekerja wajib mengikuti pelatihan Keselamatan dan Kesehatan Kerja dengan tujuan agar mengerti akan arti dari tanda-tanda hazard, pentingnya penggunaan APD, serta hak dan kewajibannya untuk menjamin keberlangsugan SMK3.

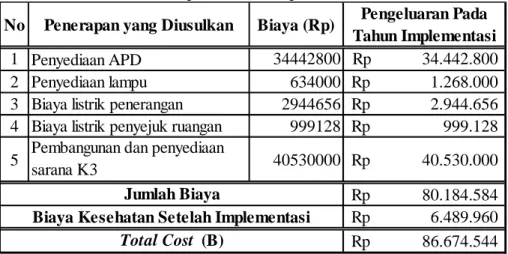

4.2.5.3Analisis Estimasi Biaya Penerapan SMK3

Biaya yang dikeluarkan untuk menerapkan SMK3 yang telah dirancangkan didapatkan dari beberapa aspek yang ditunjukkan pada tabel 4.3 sebagai berikut:

Tabel 4.3 Total Cost pada Tahun Implementasi SMK3

No Penerapan yang Diusulkan Biaya (Rp) Pengeluaran Pada Tahun Implementasi 1 Penyediaan APD 34442800 Rp 34.442.800 2 Penyediaan lampu 634000 Rp 1.268.000 3 Biaya listrik penerangan 2944656 Rp 2.944.656 4 Biaya listrik penyejuk ruangan 999128 Rp 999.128 5 Pembangunan dan penyediaan

sarana K3 40530000 Rp 40.530.000 80.184.584 Rp 6.489.960 Rp 86.674.544 Rp Jumlah Biaya

Biaya Kesehatan Setelah Implementasi Total Cost (B)

Pada perhitungan biaya yang hilang (lampiran 7 dan 8), indirect cost factor yang digunakan adalah sebesar 1,2. Nilai ini didapat dari estimasi indirect cost rate sebesar 20%. Dengan menggunakan nilai ini, perhitungan

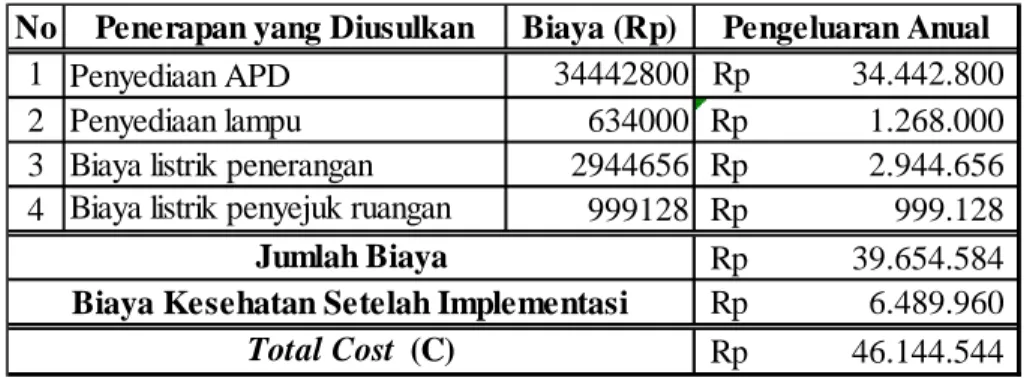

pada Lampiran 7 menunjukkan perincian biaya keselamatan dan kesehatan kerja sebelum melakukan implementasi, dimana didapatkan pengeluaran untuk membayar total ganti rugi sebesar Rp 59.239.800,00 /tahun (A). Perincian biaya keselamatan dan kesehatan kerja sesudah melakukan implementasi pada lampiran 8, ditunjukkan bahwa pengeluaran untuk membayar total ganti rugi sebesar Rp 6.489.960,00 /tahun. Tentunya diperlukan biaya untuk mengoptimalkan fungsi dari sarana SMK3 yang ditunjukkan pada tabel 4.4 sebagai berikut:

Tabel 4.4 Pengeluaran Tahunan untuk Penerapan SMK3 No Penerapan yang Diusulkan Biaya (Rp) Pengeluaran Anual

1 Penyediaan APD 34442800 Rp 34.442.800 2 Penyediaan lampu 634000 Rp 1.268.000 3 Biaya listrik penerangan 2944656 Rp 2.944.656 4 Biaya listrik penyejuk ruangan 999128 Rp 999.128 39.654.584 Rp 6.489.960 Rp 46.144.544 Rp Jumlah Biaya

Biaya Kesehatan Setelah Implementasi Total Cost (C)

Perhitungan pengeluaran beberapa tahun ke depan dengan menggunakan metode interest factor untuk mengetahui apakah penerapan SMK3 tersebut

akan memberikan keuntungan pada perusahaan ditunjukkan pada tabel 4.5 sebagai berikut:

Tabel 4.5 Perhitugan Biaya dengan Metode Interest Factor

Setelah 1 tahun 2 tahun 3 tahun 4 tahun 5 tahun

A/P, i, n 0,8929 1,6901 2,4018 3,0374 3,6048

Sebelum Rp 112.135.017 Rp 159.360.986 Rp 201.521.952 Rp 239.174.769 Rp 272.787.431

Sesudah Rp 127.877.007 Rp 164.663.438 Rp 197.504.510 Rp 226.833.982 Rp 253.016.396

Selisih Rp (15.741.990) Rp (5.302.452) Rp 4.017.442 Rp 12.340.787 Rp 19.771.035

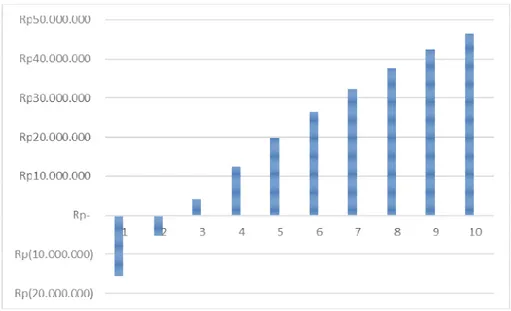

Setelah 6 tahun 7 tahun 8 tahun 9 tahun 10 tahun

A/P, i, n 4,1114 4,5636 4,9676 5,3283 5,6502 Sebelum Rp 302.798.314 Rp 329.586.551 Rp 353.519.430 Rp 374.887.226 Rp 393.956.518 Sesudah Rp 276.393.222 Rp 297.259.785 Rp 315.902.181 Rp 332.546.518 Rp 347.400.447 Selisih Rp 26.405.092 Rp 32.326.766 Rp 37.617.250 Rp 42.340.709 Rp 46.556.071 Contoh perhitungan: = P + A ) = Rp 59.239.800,00 + Rp 59.239.800,00 (2,4018) = Rp 201.521.952,00 = P + A ) = Rp 86.674.544,00 + Rp 46.144.544,00 (2,4018) = Rp 197.504.510,00

Berdasarkan perhitungan diatas didapatkan bahwa PT Kakada Pratama akan menghasilkan pengeluaran yang lebih besar apabila tidak menerapkan SMK3 yang disarankan bagi lantai produksi barang jadi karet PT Kakada Pratama. Dengan menerapkan SMK3 yang disarankan maka PT Kakada Pratama akan menyimpan pengeluaran biaya ganti rugi keselamatan dan kesehatan kerja sebesar Rp 4.017.442,00 di tahun ke-3 (tiga) di depan dan akan terus meningkat setiap tahunnya. Peningkatan biaya yang dapat disimpan setelah mengimplementasikan SMK3 dapat dilihat pada gambar 4.7 sebagai berikut: