BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada awalnya Kebun Dolok Ilir dibuka oleh Maskapai bangsa Belanda yang diberi nama Hendle Vereninging Amsterdam (HVA) pada tahun 1915 dengan ditanami komodity Serat Nenas (Agape Sisalana) & Serat Pisang (Manila Henep). Semasa Pengembalian Irian Barat ke Indonesia tahun 1958 Kebun Dolok Ilir di Nasionalisasikan oleh pemerintah Indonesia dan mulai dikelola oleh bangsa Indonesia.

Kebun Dolok Ilir berada di Kabupaten Simalungun Kecamatan Dolok Batu Nanggar & Kabupaten Serdang Bedagai Kecamatan Dolok Merawan dengan luas Konsesi 7.348,80 Ha.

Adapun Periodeisasi pengelolaannya adalah : 1. Tahun 1915 s/d 1957 HVA

2. Tahun 1958 s/d 1961 PPN – BARU 3. Tahun 1961 s/d 1964 PPN – SUMUT III 4. Tahun 1964 s/d 1965 ANTAN III

5. Tahun 1965 s/d 1968 PPN – SERAT 6. Tahun 1968 s/d 1985 PNP – VII 7. Tahun 1985 s/d 1996 PTP – VII

8. Tahun 1996 s/d sekarang PTP. Nusantara IV (Persero)

Berdasarkan PP. Rep. Indonesia No. 9 Thn 1996

Sejak tahun 1958 tanaman serat dialihkan menjadi tanaman Kelapa sawit. Konversi ini dilakukan secara bertahap dan selesai tahun 1974. Secara Geografis Kebun Dolok Ilir berada :

1. Sebelah TIMUR Kebun Laras dan Kebun

Bandar Betsy

2. Sebelah BARAT Dolok Merawan

3. Sebelah SELATAN Sinaksak – Pematang Siantar 4. Sebelah UTARA Kebun Sibulan, Pabatu & laut Tador

2.2. Ruang Lingkup Bidang Usaha

PTP. Nusantara IV Unit Kebun Dolok Ilir adalah perusahaan yang bergerak dalam bidang pengolahan Tandan Buah Segar (TBS) menjadi Minyak Sawit (Crude

Palm Oil) dan Inti Sawit (Palm Kernel) yang telah dilakukan proses pengeringan

sehingga diperoleh minyak yang diinginkan. Untuk hasil sampingan pengolahan (ampas) digunakan sebagai bahan bakar boiler dalam memproduksi uap. Hasil dari produksi PTP. Nusantara IV Unit Kebun Dolok Ilir akan dijual kepada perusahaan yang membutuhkannya sebagai bahan yang akan diolah selanjutnya.

2.3. Organisasi dan Manajemen

Organisasi dan Manajemen adalah dua hal yang sulit untuk dipisahkan, tetapi keduanya hanya bisa dibedakan. Organisasi berasal dari istilah Yunani “Organum” yang dapat berarti alat, bagian, anggota atau badan. Organisasi adalah sekelompok orang yang bekerjasama untuk mencapai tujuan yang sama juga. Dan manajemen adalah ilmu tentang perencanaan, pengorganisasian, penyusunan, pengarahan dan pengawasan sumber daya manusia untuk mencapai tujuan yang sudah ditetapkan.

2.3.1. Struktur Organisasi

Struktur organisasi dan manajemen yang baik adalah struktur organisasi yang fleksibel dimana struktur organisasi tersebut harus berkembang, hidup dan bergerak sesuai dengan kondisi yang dialami perusahaan.

Berdasarkan pembagian tugas dan tanggung jawab maka struktur organisasi pada PTP. Nusantara IV Unit Kebun Dolok Ilir adalah merupakan organisasi dengan bentuk Garis dan Staf yang dipimpin oleh seorang Manajer Unit. Struktur organisasi pada PTP. Nusantara IV Unit Kebun Dolok Ilir dapat dilihat pada Gambar 2.1.

Salah satu sarana agar organisasi dapat berjalan dengan baik, sehat dan efisien haruslah melaksanakan azas-azas organisasi yaitu seperti pembagian tugas, wewenang dan tanggung jawab yang jelas.

Adapun uraian tugas dan tanggung jawab setiap jabatan pada PTP. Nusantara IV Unit Kebun Dolok Ilir dapat dilihat dibawah ini :

1. Manajer Unit

• Menyusun dan melaksanakan Policy Umum sesuai dengan pedoman dan instruksi kerja dari Direksi

• Mengkoordinir Penyusunan anggaran belanja tahunan

• Memimpin rapat kerja Asisten Kebun yang dilaksanakan secara periodik

• Bertanggung Jawab Kepada Manajer Grup & Direksi • Mengatur Hubungan bidang Measyarakatan

2. Kepala Dinas Tanaman

• Merupakan wakil Manajer Unit memimpin operasi dibidang tanaman. • Mengkoordinir pelaksanan tugas asisten afdeling masing-masing • Bertanggung jawab kepada Manajer Unit

3. Kepala Dinas Teknik

• Merupakan wakil manajer Unit memimpin kegiatan-kegiatan di bidang Teknik

• Mengkoordinir tugas-tugas Asisten di bagian Teknik • Bertanggung Jawab kepada Manajer Unit

4. Kepala Dinas Pengolahan

• Merupakan wakil manajer Unit memimpin kegiatan-kegiatan di bidang Pengolahan

• Mengkoordinir tugas-tugas harian Asisten Harian Pengolahan & Asisten jaga Pabrik.

• Mengawasi jalannya kegiatan pabrik • Bertanggung Jawab kepada Manajer Unit 5. Kepala Dinas Tata Usaha

• Merupakan wakil Manajer Unit memimpin pelaksanaan tugas-tugas dibidang administrasi, pembukuan termasuk keuangan, upah, pergudangan dan laporan-laporan bulanan sesuai dengan pedoman kerja.

• Mengkoordinir tugas-tugas administrasi di Sentral Gudang • Bertanggung Jawab Kepada Manajer Unit

6. Asisten Sdm & Umum

• Administrasi Pekerja/penduduk di Lingkungan Kebun

• Perumahan karyawan di Emplasmen

• Mengelola pendidikan sekolah taman kanak-kanak, sekolah madrasah dan Pramuka Dolok Ilir dengan Gudep 015 –016.

• Mengawasi Kegiatan Pos Yandu (KB, Penimbangan Balita) • Melayani kegiatan masyarakat untuk beragama dan berolah raga

• Membuat Laporan Peristiwa Masalah Umum (LPMU) bulanan dan Triwulan ke Kantor Direksi PTPN-IV di Medan.

• Mengajukan usulan jatah pakaian dinas karyawan dan mengusulkan karyawan yang berdinas 25, 30 & 35 tahun untuk menerima penghargaan/jubilaris.

• Surat menyurat kepada Instansi Pemerintah, Sipil. TNI/Polri, dan melayani pihak-pihak yang berurusasn dengan perusahaan.

• Mengelola Administrasi JAMSOSTEK. • Mengelola Administrasi DAPENBUN • Urusan sosial dan lain-lain

• Mengawasi Agraria tingkan kebun

• Bertanggung Jawab langsung kepada Manajer Unit. 7. Perwira Pengamanan (Pa.Pam)

• Memimpin tugas pengamanan dalam lingkungan kebun terutama objek-objek vital yang rawan terhadap gangguan.

8. Asisten Transport

• Mengkoordinir kegiatan dibidang tugas pengangkutan yang meliputi sepeda motor, kenderaan truck terutama untuk pengangkutan produksi TBS. Kepala Sawit dari Afdeling Tanaman ke Tempat Pengolahan secara tepat waktu.

• Bertanggung jawab kepada manajer Unit 9. Tugas Asisten

• Mengkoordinir pelaksanaan tugas-tugas mandor dan krani bawahannya masing-masing.

• Mengawasi kelancaran tugas-tugas pembaharuan sesuai dengan bidang tugasnya masing-masing

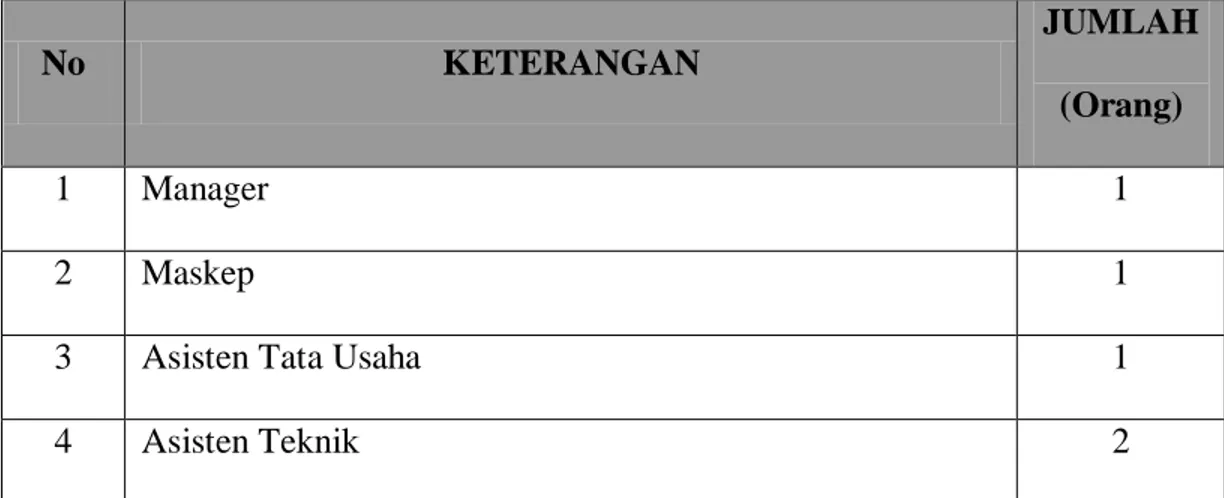

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Untuk mendukung kelancaran proses pengoperasian pabrik PTPN IV PKS Dolok Ilir memiliki tenaga kerja sebanyak 220 karyawan dan pimpinan. Susunan dan jumlah tenaga kerja dapat dilihat pada Tabel 2.1.

Tabel 2.1. Susunan dan Jumlah Tenaga Kerja PTPN IV PKS Dolok Ilir

No KETERANGAN

JUMLAH (Orang)

1 Manager 1

2 Maskep 1

3 Asisten Tata Usaha 1

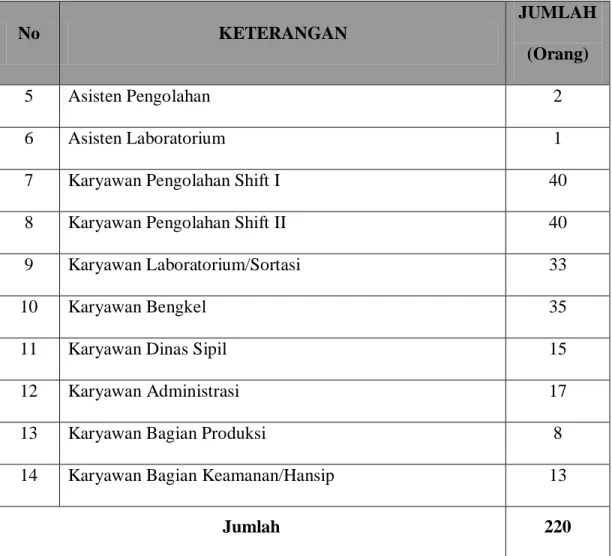

Tabel 2.1. Susunan dan Jumlah Tenaga……(Lanjutan) No KETERANGAN JUMLAH (Orang) 5 Asisten Pengolahan 2 6 Asisten Laboratorium 1

7 Karyawan Pengolahan Shift I 40

8 Karyawan Pengolahan Shift II 40

9 Karyawan Laboratorium/Sortasi 33

10 Karyawan Bengkel 35

11 Karyawan Dinas Sipil 15

12 Karyawan Administrasi 17

13 Karyawan Bagian Produksi 8

14 Karyawan Bagian Keamanan/Hansip 13

Jumlah 220

Sumber : Data Personalia Bagian Kepegawaian PTPN IV PKS Kebun Dolok Ilir

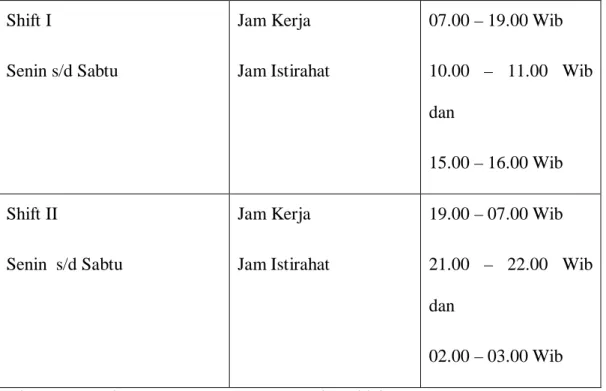

Jam kerja karyawan pada bagian produksi pabrik PTP Nusantara IV PKS Dolok Ilir di bagi atas dua shift, dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja Bagian Produksi Shift I Senin s/d Sabtu Jam Kerja Jam Istirahat 07.00 – 19.00 Wib 10.00 – 11.00 Wib dan 15.00 – 16.00 Wib Shift II Senin s/d Sabtu Jam Kerja Jam Istirahat 19.00 – 07.00 Wib 21.00 – 22.00 Wib dan 02.00 – 03.00 Wib

Sumber : Data Personalia Bagian Kepegawaian PTPN IV PKS Kebun Dolok Ilir

Sedangkan untuk jam kerja karyawan pada bagian Administrasi dapat dilihat pada Tabel 2.3.

Tabel 2.3. Jam Kerja Bagian Administrasi

Senin s/d Jum’at Jam Kerja Jam Istirahat

07.00 – 16.00 Wib 12.00 - 14.00 Wib

Sabtu Jam Kerja

Jam Istirahat

07.00 – 16.00 Wib 09.30 – 10.00 Wib

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada perusahaan ditentukan berdasarkan menurut tingkat golongannya. Pekerja merupakan kegiatan yang dilakukan oleh karyawan dalam hubungan kerja dengan mendapat gaji pokok. Banyak cara atau sistem pembayaran gaji yang dilakukan perusahaan, setiap perusahaan memakai sistem yang berbeda-beda. Dengan dasar tersebut akan membawa keuntungan bagi perusahaan tanpa merugikan karyawan.

Fasilitas yang disediakan oleh PTP. Nusantara IV Unit Kebun Dolok Ilir, diantaranya :

1. Perumahan untuk karyawan

2. Tunjangan keselamatan kerja, duka cita dan hari raya 3. Sarana pendidikan

4. Fasilitas untuk beribadah 5. Rumah sakit

6. Listrik dan air 7. Sarana olah raga

2.4. Proses Produksi

Proses produksi merupakan kegiatan kebudayaan manusia menambah kegunaan nilai barang dan jasa yang berlangsung dipabrik mulai dari bahan baku menjadi suatu produk jadi. PT. Perkebunan Nusantara IV Unit Kebun Dolok Ilir adalah salah satu perusahaan yang bergerak dibidang pengolahan minyak sawit (Crude Palm Oil) dan inti sawit (Palm Kernel).

2.4.1. Bahan

Bahan yang digunakan dalam pengolahan minyak sawit dapat dibagi menjadi tiga yaitu bahan baku, bahan tambahan dan bahan penolong.

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi adalah buah kelapa sawit yang disebut “Tandan Buah Segar” (TBS) yang terdiri dari Varietas,

Pisipera, Dura dan Tenera. Perbandingan ketiga jenis varietas buah kelapa sawit ini

dapat dijelaskan sebagai berikut :

a. Dura

Spesifikasi : Bentuk buah agak bulat Tebal pericarp 2-6 mm Tebal cangkang 2-5 mm

Percent pericarp terhadap buah, 70 % Percent inti terhadap buah, 10 %

b. Pesifera

Spesifikasi : Ukuran buah lebih kecil Tebal pericarp, sangat tebal Tebal cangkang, 0-0,1 mm

Percent pericarp terhadap buah, 95 % Percent inti terhadap buah, 5 %

c. Tenera

Spesifikasi : Buah agak lonjong Tebal pericarp, 4-10 mm Tebal cangkang, 1-25 mm Percent intip terhadap buah, 5 %

2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan suatu produk/menyempurnakan hasil produk tapi keberadaannya tidak mengurangi nilai produk tersebut. Bahan tambahan yang digunakan adalah Steam uap dan air panas. Uap dihasilkan dari panas air pada boiler (ketel uap) yang digunakan memutar turbin, untuk menghasilkan tenaga listrik dan uap bekas ditampung pada BPV. Air panas diperoleh dari hasil pemanasan air bersih oleh uap bekas pada suatu tangki yang disebut hot water tank. Dari tangki ini air panas disalurkan pada proses yang memerlukan.

3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi, yang ditambahkan ke dalam proses pembuatan produk sehingga dapat meningkatkan mutu produk. Pada proses produksi ini tidak ditemukan adanya bahan penolong yang digunakan.

2.4.2. Spesifikasi Produk

Sebagai hasil produk yang dihasilkan di PTP. Nusantara IV Kebun Dolok Ilir adalah minyak sawit mentah (CPO) dan inti sawit. Adapun spesifikasi produk yang dihasilkan adalah sebagai berikut :

- Minyak sawit (Crude Palm Oil), dengan spesifikasi sebagai berikut :

Kadar Air < 0,15 %

Kadar Kotoran < 0,015 % Kadar Asam Lemak < 0,5 %

- Inti Sawit ( Kernel ), dengan spesifikasi sebagai berikut : Kadar Air < 8,0 %

Kadar Kotoran < 6,0 % Kadar Asam Lemak Bebas < 1,0 % Inti Pecah < 15 % Inti Berwarna < 60%

2.5. Uraian Proses

Secara ringkas proses pengolahan kelapa sawit di pabrik pengolahan PTPN IV Kebun Dolok Ilir terdiri dari dua bagian, yaitu :

1. Pengolahan Minyak Kelapa Sawit

Pengolahan minyak kelapa sawit dimaksudkan untuk memperoleh minyak kelapa sawit yang berasal dari daging buah, sedangkan inti sawit untuk memperoleh inti dari biji (Nut). Proses pengolahan minyak kelapa sawit terdiri dari beberapa proses antara lain :

1. Stasiun Penerimaan Buah ( Fruit Station)

Penerimaan Tandan Buah Sawit (TBS) yang diangkut dari kebun sebelum diterima, ditimbang terlebih dahulu dengan cara sebagai berikut :

- Truk berisi TBS ditimbang dan dinyatakan sebagai bruto.

- Setelah ditimbang TBS dibongkar di Loading Ramp dan truk kosong ditimbang kembali dan dinyatakan sebagai tara.

- Selisih antara bruto dan tara adalah netto dan merupakan berat TBS yang diterima di pabrik.

TBS yang diterima dimasukan ke dalam Loading Ramp yang sebelumnya diadakan peyortiran terhadap mutu dan buah kelapa sawit yang dilakukan sesuai criteria panen yang diterapkan. Setelah itu buah dimasukkan ke dalam lori-lori yang telah disediakan untuk di bawa ke perebusan. Kapasitas I lori adalah 30 Ton.

Guna dari penimbangan dilakukan adalah

• Untuk mengetahui Jumlah TBS yang diterima untuk diolah • Menghitung rendamen minyak & inti

2. Stasiun Rebusan (Sterilizing Station)

Rebusan merupakan suatu bejana besar terbuat dari besi yang memiliki pintu masuk lori. Dibagian atas terdapat pipa keluar uap untuk merebus TBS. Dibagian bawah terdapat pipa pembuangan air kondensat dan dibagian belakang terdapat pipa pembuangan udara. Untuk merebus buah digunakan uap air dengan tekanan 2,6 -3,0 Kg/cm2. Lama waktu proses perebusan berkisar 1,0 – 1,50 jam.

Tujuan Perebusan TBS. :

• Menghentikan aktifitas enzim pembentuk ALB. Enzim pada umumnya tidak aktif lagi pada suhu 50 C, karena itu suhu 140 – 150 C menghentikan kegiatan enzim.

• Melunakkan buah agar brondolan mudah terlepas dari tandannya • Menurunkan kadar air dalam buah

• Memudahkan proses pemisahan minyak dari serabut • Mengurangi kadar air dalam inti

Sistem perebusan yang dipakai pada PKS Kebun Dolok Ilir memakai sistem 3 puncak (Triple Peak System) atau dikenal dengan sistem tiga kali membuang

angin/uap.

3. Stasiun Bantingan (Threshing Station)

Pada proses ini dilakukan pelepasan buah dari tandan setelah perebusan yang dilakukan mesin perontok buah. Mesin ini berupa bejana silinder berbentik drui dari baja berkisi berjarak 40 mm. Untuk meloloskan buah yang terlepas. Tandan akan terbantung kedinding, pada suatu ketinggian tertentu sehingga buah menjadi terlepas dari tandan. Tandan dimasukkan dari atas dan karena letaknya miring maka tandan akan kembali terpental keatas dan terjatuh lagi kebawah. Tandan sudah sempurna kosong diambil dan yang belum kosong dipisahkan dan dibawa kembali melalui conveyer untuk direbus ulang. Tandan kosong melalui confeyor dibawa ketempat penampungan sementara untuk dibawa ke lapangan sebagai mulsa/pupuk. Setelah dari Thresher station buah selanjutnya dimasukkan ke dalam Digester yaitu

tabung/ketel yang berdiri tegak dan mempunyai putaran yang dilengkapi dengan pisau-pisau pengaduk/perombak.

Di dalam tabung pengadukan, buah diremas oleh pisau-pisau pengaduk yang berputar, sehingga daging buah dirombak menjadi lumat dan lepas dari bijinya, lama waktu perombakan adalah 20-30 menit. Tujuan dari perombakan daging buah adalah untuk memudahkan pengembalian dan pengepressan minyak dari masa adukan.

4. Pengadukan (Digester)

Buah yang membrondol dari Thresher dimasukkan ke dalam Digester yaitu tabung/ketel yang berdiri tegak dan mempunyai putaran yang dilengkapi dengan pisau-pisau pengaduk/perombak.

Di dalam tabung pengadukan, buah diremas oleh pisau-pisau pengaduk yang berputar, sehingga daging buah dirombak menjadi lumat dan lepas dari bijinya, lama waktu perombakan adalah 20-30 menit. Tujuan dari perombakan daging buah adalah untuk memudahkan pengembalian dan pengepressan minyak dari masa adukkan.

5. Stasiun Presan (Pressing Station)

Disini buah akan dilumatkan untuk melepaskan daging buah dari biji melalui proses pemanasan. Digester berupa bejana yang dilengkapi pisau pengaduk, Buah yang lepas dari tandan pada proses terdahulu daging buahnya akam dilumatkan guna memecahkan jaringan sel minyaknya. Untuk pemanasannya dipakai uap panas, untuk mencapai temperatur tersebut diperlukan 30 menit. Umpan yang masuk dijaga agar seimbang dengan yang keluar. Massa minyak yang terbentuk bubur diperoleh dari

tanki adukan kemudian dikempa atau dipress agar minyak terpisah dari ampasnya, alat yang dipakai adalah Srew Press yang menghasilkan tekanan oleh kerja 2 uliran yang berputar berlawanan arah. Tekanan sangat menentukan keberhasilan proses ini. Tekanan yang sesuai harus dapat menghasilkan atau memisahkan minyak yang tinggi dari ampas dan sedikit mungkin bijimpecah. Waktu pengempaan 6 – 10 menit dan suhu 85 – 90 C. Minyak kasar yang keluar ditampung pada bak tertentu melalui saringan getar untuk memisahkan serabut biji.

6. Stasiun Pemurnian Minyak (Clarification Station)

Minyak dari pengadukan dan pengempaan dialirkan ke Crude Oil Tank melalui Sand Trap Tank yang berfungsi menangkap pasir yang terikut dengan minyak dan Vibrating Screen yang berfungsi memisahkan kotoran berupa sabut dan kotoran lainnya yang tidak dapat lolos dari saringan/ayakan.

Kemudian minyak dari Crude Oil Tank dipompakan ke stasiun klarifikasi yang terdiri dari :

a. Continuous Settling Tank

Continuous Settling Tank adalah bejana pengendap. Minyak dalam tangki ini

masih bercampur dengan sludge ( Lumpur, air dan kotoran lainnya ). Pemisahan minyak dari sludge berdasarkan perbedaan berat jenis antar minyak dengan sludge melalui proses pengendapan. Agar pemisahan minyak dan sludge dapat berlangsung terus menerus dan sempurna, maka temperature di dalam tangkiperlu dijaga 950 C dengan mengalirkan uap melalui pipa pemanas (coil). Minyak dialirkan ke Pure Oil

b. Pure Tank

Pure Tank adalah bejana penampang minyak sebelum diolah dengan

menggunakan Oil Purifier. Temperatur minyak tetap 900-950 C agar minyak tetap cair sehingga mudah diproses.

c. Oil Purifier

Oil Purifier adalah suatu mesin yang berfungsi memisahkan minyak dari

kotoran dan air. Pemisahan minyak dari kotoran/sludge adalah berdasarkan dengan berat jenis dengan cara memberikan gaya Centrifugal. Putaran alat ini 7500 permenit, kemudian minyak yang dihasilkan dipompakan ke Vacum Drier untuk dikeringkan, sedangkan sludge dialirkan ke fat-fit.

d. Vacuum Drier

Vacuum Drier berfungsi mengeringkan minyak. Proses pengeringan adalah

dengan cara mengabutkan minyak di dalam vacum. Air akan menguap meninggalkan minyak kemudian minyak yang sudah bebas air ini dipompakan kedalam tangki timbun.

e. Sludge Tank

Sludge Tank adalah bejana penampung sludge sebelum diolah menggunakan sludge separator. Temperatur sludge tetap dijaga 900 – 950 C agar tetap mencair, sehingga mudah diproses.

f. Sludge Separator.

Sludge Sparator adalah suatu mesin yang berfungsi memisahkan minyak dari

kotoran kasar dan air. Pemisahan minyak dari kotoran/sludge adalah berdasarkan perbedaan berat jenis dengan cara memberikan gaya centrifugal. Minyak yang

dihasilkan dipompakan ke Continuous Settling Tank sedangkan sludgenya dialirkan ke fat –fit. Seluruhnya sludge dari pabrik dialirkan ke fat-fit untuk mengutip minyak yang masih ada, sisanya berupa limbah yang dialirkan ke sistem penanganan limbah. 7. Stasiun Pengolahan Biji (Nut Cracking Station)

Ampas kempaan merupakan campuran serat dan biji dibawa dengan Cake

Breaker Conveyer ke Depericarter. CBC. Dilapisi jaket pemanas uap selama

perjalannya akan menghisap air sehingga sampai ke Depericarter kadar air sudah lebih rendah. Kipas penghisap serat dan sampah halus pada Depericarter akan memisahkan biji. Serat dan sampah dikeluarkan melalui Fibre Cyclon dan seterusnya dipakai sebagai bahan bakar ketel uap. Biji dari Depericarter dikeluarkan melalui Polishing Drum yang memisahkan serat yang melekat pada biji. Biji yang telah dipolish selanjutnya diamgkut dengan Nut Elevator ke Silo Biji untuk dipanasi. Agar inti mudah terlepas dari cangkang maka biji dipanasi. Kadar air sebelumnya kesilo adalah 21 % dan setelah pemanasan 12 %.

Pada proses pemecahan biji dipakai Nut Grading Scren dan Crakcer. Biji fraksi kecil yang lolos akan memasuki karakter khusus dan fraksi besar akan dibawa ke Krake Biji besar. Biji kecil membutuhkan lemparan yang lebih kuat sehingga memerlukan putaran 1000 – 11000 rpm. Atau lebih sedang biji besar cukup putaran 850 – 900 rpm. Inti dipisah dari cangkang dengan hindrisiklon yaitu tabung vertikal yang dapat berputar. Pecahan biji bersama air berputar apad tabung, inti yang berat jenisnya lebih kecil atau berkumpul ditengah sedang cangkang dibagian tepi. Pada proses ini kraksel sebelum dimasukkan pada bak air, dipompakan ketabung ketabung vertikal, Inti dari Hidrosiklon dikeringkan pada silo inti dengan pemanasan secara

bertingkat dengan pemanas Heater mulai dari atas 40 – 50 C, ditengah 50 – 60 C dan dibawah 60 – 70 C. Sebelum inti kering dimasukkan ke goni perlu dibersihkan dari serat yang terbawa dengan Winnoring.

2. Pengolahan Inti Sawit

Proses pengolahan inti sawit terdiri dari beberapa tahap proses, yaitu : a. Pemisahan Sabuk dari Biji

Pengepresan masa adukan menghasilkan 2 bagian besar, yaitu minyak dan

press cake (bungkil). Press Cake adalah terdiri dari sabut (Fiber) dan inti (Nut).

Bungkil yang sudah terurai ke Separating Columb, oleh fan diisap dan masuk ke Conveyor bahan bakar ketel uap melalui Fibre Cyclone, sedangkan biji jatuh dan masuk ke Polishing Drum, proses pemisahan sabut disebut Depericarper.

b. Pemisahan Inti dan Cangkang

Selama biji berada di dalam Nut Silo diberi panas untuk menurunkan kadar air biji dengan tujuan agar inti lepas dari cangkangnya. Setelah keluar biji dari Nut

Silo, dipecahkan melalui mesin pemecah biji (Nut Craker), misalnya Sludge Grading Nut Craker, Ripple Mill dan sejenisnya. Pecahan biji (Cracker Mixer) diteruskan ke pneumatic system menggunakan conveyor dan elevator. Pneumatic sistem berfungsi

untuk memisahkan inti (Kernel) dari Craker Mixer. Alat pemisah inti ini ada juga yang menggunakan Hydrocyclone.

c. Pengeringan Inti Sawit

Inti sawit yang sudah terpisah, oleh conveyor dan elevator dibawa dan dimasukkan ke dalam Kernel Silo, cangkang dan kotoran lainnya diisap oleh fan dan masuk ke konveyor bahan bakar ketel uap melalui Shell Cyclone dan Shell Transport

Fan yang dapat dimanfaatkan sebagai bahan bakar boiler, sedangkan janjangan yang

dibuang dengan truck dapat dimanfaatkan sebagai pupuk tanaman Kelapa Sawit.

2.6. Mesin Dan Peralatan

Teknologi merupakan fasilitas fisik dan nonfisik dimana keduanya berguna dalam pekerjaan-pekerjaan praktis mulai dari yang sederhana sampai yang kompleks. Teknologi didefinisikan sebagai pengetahuan yang tidak terlepas dari ruang lingkup, produk, proses, mesin, metode dan sistem yang digunakan dalam menciptakan barang dan jasa.

Mesin dan peralatan adalah suatu alat gerak (bergerak), dimana tenaga penggeraknya berupa aliran listrik maupun bukan dari listrik misal bahan bakar atau tenaga surya dan lain-lain. PTP. Nusantara IV PKS Kebun Dolok Ilir sekarang sudah menggunakan mesin dan peralatan yang berteknologi yang cangih dan efisien.

2.6.1. Mesin Produksi

Mesin dan peralatan yang digunakan dalam menjalankan proses pengolahan dari bahan baku sampai bahan setengah jadi yang berupa minyak, yaitu kelapa sawit dengan bahan bakunya. Beberapa jenis mesin yang digunakan dalam proses produksi dimana prinsip kerja dari setiap masing-masing mesin berbeda dalam sistem kerja dan

hasil dari mesin produksi yang digunakan. Adapun mesin dan peralatan yang digunakan PTP. Nusantara IV PKS Kebun Dolok Ilir dalam kegiatan produksi pengolahan Minyak Sawit Crude Palm Oil dan Inti Sawit Palm Kernel.

Mesin-mesin produksi yang digunakan adalah sebagai berikut:

1. Sterilizer Station

Spesifikasi sterilizer 8 lori adalah : - Diameter = 2.700 mm - Panjang = 28.500 mm - Kapasitas = 21 ton

- Tekanan uap = 0 – 3,5 kg/cm2 - Temperatur uap = 115°C – 130oC - Dibuat oleh = Kesco

- Jumlah = 3 unit

- Fungsi = Sebagai ruangan untuk tempat perebusan buah.

2. Threshing Station a. Hoisting Crane

Merk = Takuma

Kapasitas = 6,5 ton Jumlah = 2 unit

b. Automatic feeder

Panjang = 5860 mm

Lebar = 3300 mm

Kapasitas = 35 ton/jam Putaran = 24 rpm

Fungsi = Untuk menggerakkan dan mengatur kecepatan pada mesin polishing drum (bantingan).

3. Theresher ( Mesin penebah )

Diameter = 2057 mm Panjang = 5029 mm Putaran = 22 – 25 rpm Kapasitas = 35 ton/jam

Fungsi = Sebagai tempat bantingan agar buah dapat terlepas dari tandannya.

4. Empty Bunches Conveyor ( Konveyor Janjangan Kosong ) HORIZONTAL INCLINED

Panjang = 25.000 mm 20.000 mm Garpu/timba = 109 pcs 82 pcs

Type = Reinold Reinold

Pitch = 4” 4”

Z = 16 16

Daya = 3 Kw 5,5 Kw

Putaran = 11 rpm 15 rpm

Fungsi = Membawa janjangan kosong.

5. Empty Bunch Hopper ( Penimbun janjangan kosong )

Tinggi = 5000 mm

Panjang = 17500 mm

Lebar = 10000 mm

Putaran = 27 rpm

Fungsi = Untuk membongkar jajangan langsung ke trailer – trailer atau truk – truk yang ditempatkan di bawah hopper.

6. Fruits Elevator ( Timba – timba buah )

Panjang = 3000 mm Kapasitas = 35 ton/jam Daya = 5,5 Kw P.Timba = 525 mm L.Timba = 220 mm Putaran = 45 rpm

Fungsi = Mengangkat buah untuk disuplai ke Fruits distributing

Conveyor. 7. Pressing Station

a. Fruits Distributing Conveyor

Diameter = 600 mm Panjang = 7.000 mm

Daya = 4 Kw Putaran = 35 rpm

Fungsi = untuk membawa berondolan-berondolan menuju digester.

8. Digester Internal diameter = 1200 mm Tinggi kontener = 3000 mm Isi = 3200 ltr Kapasitas = 10 ton/jam Putaran = 25 rpm Daya = 22 Kw Type = LD 3200 Jumlah = 4 unit

Fungsi = melumatkan berondolan-berondolan sebelum di press.

9. Twin Screw Press

Panjang = 4910 mm Lebar = 1478 mm Tinggi = 1035 mm Kapasitas = 10 – 12 ton/jam Putaran = 10 rpm Type = LP 10 – 12 Jumlah = 4 unit

Fungsi = untuk memisahkan buah yang sudah lumat menjadi minyak dan cake. 10. Clarification Station a. Vibrio Separator Merek = Takuma Diameter = ± 1524 mm (60” ) Jumlah = 2 unit Putaran = 1480 rpm

Fungsi = untuk memisahkan partikel-partikel besar yang ada dalam

crude oil yang dialirkan dari sand trap tank. b. Crude Oil Tank

Kapasitas = 5 M3 Jumlah = 1 unit Diameter = 5000 m

Fungsi = untuk penampungan minyak pertama.

c. Continuous Settling Tank

Kapasitas = 90 M3 Jumlah = 1 unit Diameter = 5000 m

d. Sludge Tank

Kapasitas = 24 M3 Jumlah = 1 unit

Fungsi = untuk mempersiapkan cairan sisa agar lebih muda diproses kembali pada decanter.

e. Oil Tank

Kapasitas = 24 M3 Jumlah = 4 unit

Fungsi = untuk menampung minyak yang berasal dari continious tank dan untuk mengurangi kadar air yang terkandung dalam minyak.

f. Sludge Drain Tank

Kapasitas = 15 M3 Panjang = 5000 m

Lebar = 2000 m

Tinggi = 1500 m

Fungsi = untuk menampung hasil pengutipan minyak dari sludge

separator. g. Hot Well Water Tank

Kapasitas = 6 M3

Fungsi = untuk menampung kelebihan dari tangki air panas, air kondensasi dan air pendingin turbin.

h. Sludge Oil Recovery Tank

Kapasitas = 150 M3 Jumlah = 2 unit

11. Kernel Recovery Station a. Depericarper

Kapasitas = 30 ton TBS/jam Jumlah = 1 unit

Putaran = 1500 rpm

Fungsi = untuk memisahkan biji atau nut dari sabut/fibre dan campuran lain yang tergolong fraksi ringan.

b. Cake Breaker Conveyor

Diameter = 700 mm

Daya = 18,5 Kw

Putaran = 60 rpm

Kapasitas = 35 ton TBS/jam Jumlah = 1 unit

Fungsi = untuk memecahkan gumpalan-gumpalan ampas yang keluar dari screw press dan juga untuk mengurangi kadar air yang terdapat dalam ampas agar memiliki persyaratan bagi bahan bakar boiler.

c. Polishing Drum

Diameter = 1000 mm Panjang = 7900 mm

Putaran = 47 rpm

Daya = 4 Kw

Fungsi = untuk memisahkan kernel dengan bahan lain yang bukan

kernel. d. fibre Cyclone Diameter cyclone = 2500 mm Tinggi = 2440 mm Kapasitas = 35 ton/jam Jumlah = 1 unit

Fungsi = untuk menampung serat-serat yang terangkat akibat tekanan isap.

e. Nut Conveyor

Diameter = 300 mm Kapasitas = 5 ton biji/jam Putaran = 1440 rpm

Fungsi = untuk membawa kernel menuju transport pneumatic biji.

f. Pneumatic Nut Transport

Kapasitas = 5 ton biji/jam

Daya = 25 Kw

Putaran = 2900 rpm Jumlah = 1 unit

g. Nut Silo

Kapasitas = 30 M3 Jumlah = 2 unit

Fungsi = untuk tempat penampung nut sebelum dipecahkan.

h. Ripple Mill

Type = E 450

Rotor speed = 960 rpm Kapasitas = 6 ton nut/jam

Daya = 7,5 Kw

Jumlah = 2 unit

Fungsi = untuk memecahkan nut yang diperoleh dari silo nut.

i. Cracked Mixture Conveyor

Diameter = 380 mm Jumlah = 2 unit

Daya = 2,2 Kw

Putaran = 35 rpm

Fungsi = untuk membawa inti agar dipisahkan menjadi kernel dan sheel.

j. Kernel Pneumatic Separator

Tinggi I = 1730 mm Diameter = 1830 mm Tinggi II = 610 mm Diameter = 910 mm

Jumlah = 2 unit

Fungsi = untuk memisahkan cracker mixture pada LTDS, dimana sheel tenera yang halus dapat dibuang.

k. Claybath Separator

Panjang = 6.000 mm

Lebar = 2.006 mm

Spesifik grafity lumpur = 1.11 – 1.14 kg/dm3

Jumlah = 1 unit

Fungsi = untuk memisahkan inti dengan cangkang berdasarkan pada perbedaan berat jenis.

12. Kernel Silo Dryer

Kapasitas = 40 M3 Motor kipas = 15 Kw Putaran = 1450 rpm Kec. Kipas = 2100 rpm Jumlah = 2 unit

Fungsi = untuk mengeringkan inti dengan jalan pemanasan dengan uap dan juga menurunkan kadar air sehingga asam lemak bebas.

13. Kernel Bulk Silo

Kapasitas = 400 ton inti Jumlah = 1 unit

Fungsi = untuk gudang penimbunan kernel yang siap untuk dipasarkan.

2.6.2. Peralatan

Umumnya material handling yang digunakan di PTP. Nusantara IV Unit Kebun Dolok Ilir adalah garpu besi yang berukuran besar yang berfungsi untuk mengangkat janjangan ke atas truk.

2.7. Utilitas

Utilitas merupakan sarana pendukung yang harus dipenuhi dalam proses produksi, setiap perusahaan mempunyai peralatan baik itu yang langsung berhubungan dengan proses produksi maupun peralatan penunjang lainnya. Untuk menghasilkan produk setengah jadi ataupun produk jadi, untuk itu utilitas harus dijaga keberadannya untuk mengoptimalkan kerja.

1. Genset

Fungsi : Pembantu power listrik atau pembangkit listrik bagi mesin dan peralatan jika arus listrik PLN terputus.

2. Forklift

Fungsi : Memindahkan bahan-bahan yang mempunyai volume besar dan berat seperti buah kelapa sawit dan bahan lainnya yang baru tiba atau yang akan dipindahkan dari truk kegudang bahan baku.

2.8. Safety and Fire Protection

Keselamatan kerja merupakan sarana utama untuk pencegahan kecelakaan kerja, cacat dan kematian yang diakibatkan oleh kecelakaan kerja. Kecelakaan kerja yang terjadi dapat mengakibatkan hambatan-hambatan yang sekaligus juga merupakan kerugian secara tidak langsung seperti kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat hal ini akan menyebabkan tingginya biaya produksi.

Masalah keselamatan harus benar-benar diperhatikan pada saat perancangan dan bukan baru dipikirkan kemudian setelah pabrik didirikan. Namun sekalipun pabrik sudah beroperasi, perencanaan tetap penting untuk mencapai standar keselamatan kerja yang tinggi. Salah satu usaha untuk memperkecil biaya produksi adalah dengan menggunakan mesin-mesin yang dilengkapi dengan alat pelindung yang aman guna memperkecil akibat yang ditimbulkan mesin tersebut jika terjadi kecelakaan.

Terdapat beberapa prinsip dalam perencanaan keselamatan dan efisiensi produksi di PTP. Nusantara IV Unit Kebun Dolok Ilir yaitu :

• Menciptakan keadaan yang aman untuk berjalan dilantai, tangga-tangga, tempat dan daerah kerja dan sebagainya.

• Memfasilitasi transportasi yang harus disertai perlengkapan keselamatannya. • Mengisolasi daerah-daerah yang berbahaya.

• Tersedianya alat-alat pemadam kebakaran yang memadai pada berbagai tempat yang rawan kebakaran.

Cara untuk mencegah terjadinya kecelakaan adalah dengan menggunakan peralatan pelindung diri yang tergantung pada jenis pekerjaan dilapangan dan alat-alat pelindung diri yang meliputi :

• Pelindung telinga khusus digunakan khusus bagi pekerja yang mendapatkan kebisingan di sekitar mesin boiler dan sebagainya.

• Sepatu pengaman untuk melindungi pekerja dari kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, benda tajam yang mungkin terinjak, di daerah sekitar proses produksi.

• Topi/helm khusus untuk melindungi kepala pekerja saat bekerja dari benda yang jatuh atau melayang dari atas di daerah sekitar proses produksi.