I. Gambaran Umum Perusahaan PT

Bagian ini memberikan gambaran umum tentang PT. Rumpun Sari Kemuning, termasuk sejarah singkat perusahaan, lokasi dan tata letak pabrik, keadaan alam, serta manajemen perusahaan. Analisis difokuskan pada bagaimana faktor-faktor ini mempengaruhi efisiensi dan efektivitas layout produksi.

1.1 Sejarah Singkat dan Lokasi

Analisis sejarah PT. Rumpun Sari Kemuning menunjukkan perkembangan perusahaan dari masa penjajahan hingga saat ini. Perkembangan ini mencerminkan adaptasi perusahaan terhadap perubahan lingkungan bisnis dan politik. Lokasi perusahaan di lereng Gunung Lawu, dengan ketersediaan air dan tenaga kerja lokal, menjadi faktor kunci dalam pemilihan layout produksi yang sesuai dengan ketersediaan sumber daya. Lokasi tersebut juga mempengaruhi pemilihan jenis tanaman teh dan metode pengolahannya.

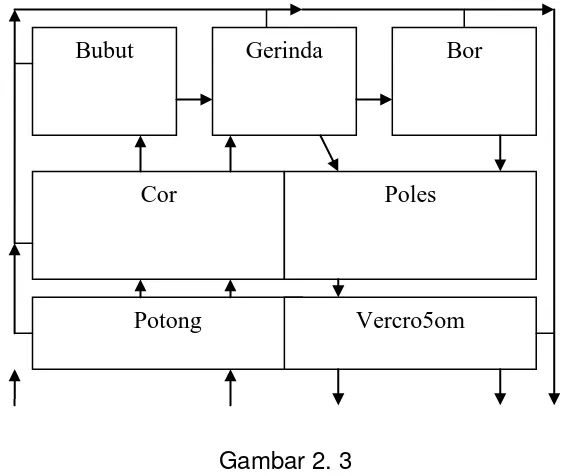

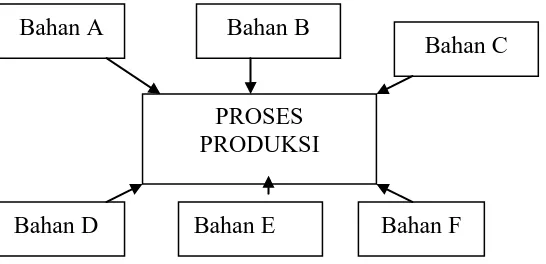

1.2 Tata Letak Pabrik dan Fasilitas Produksi

Analisis tata letak pabrik menunjukkan penempatan mesin-mesin pengolahan teh, mulai dari pelayuan hingga pengepakan. Pengelompokan mesin berdasarkan fungsi dan urutan proses produksi terlihat pada deskripsi tata letak. Analisis ini akan membahas keefektifan penempatan mesin tersebut berdasarkan aliran material dan efisiensi proses produksi. Keterbatasan ruang atau potensi pemborosan ruang juga akan dievaluasi.

1.3 Manajemen Perusahaan dan Struktur Organisasi

Struktur organisasi PT. Rumpun Sari Kemuning yang berbentuk sistem garis (line) dianalisa. Analisis ini menelaah bagaimana struktur organisasi mempengaruhi koordinasi dan pengawasan proses produksi, khususnya dalam konteks layout. Peran masing-masing departemen (kebun, pabrik, administrasi) dan pengaruhnya terhadap efisiensi aliran material dan informasi akan dikaji. Kejelasan alur wewenang dan tanggung jawab juga menjadi fokus analisis.

1.4 Ketenagakerjaan dan Kesejahteraan Karyawan

Analisis ini akan membahas sistem pengupahan, jam kerja, dan kesejahteraan karyawan PT. Rumpun Sari Kemuning. Bagaimana sistem ini mempengaruhi produktivitas dan efisiensi proses produksi akan dikaji. Fasilitas yang disediakan perusahaan untuk karyawan, seperti perumahan dan sarana kesehatan, juga akan dianalisis kaitannya dengan motivasi dan retensi karyawan yang berpengaruh pada kelancaran produksi.

II. Analisis Keseimbangan Lini (Line Balancing)

Bagian ini menganalisis keseimbangan lini dalam proses produksi teh di PT. Rumpun Sari Kemuning menggunakan data waktu siklus dan urutan pekerjaan. Analisis ini akan mengevaluasi efisiensi dan efektivitas layout produksi berdasarkan hasil perhitungan keseimbangan lini, mengidentifikasi bottleneck, dan memberikan rekomendasi perbaikan.

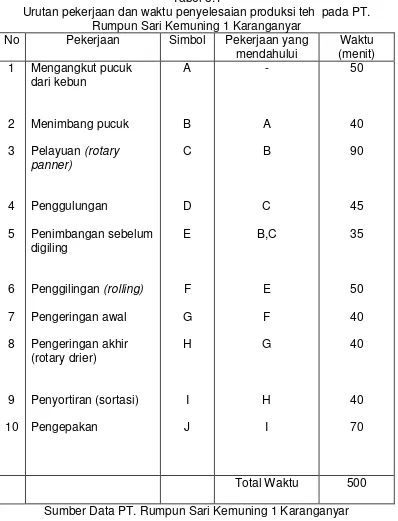

2.1 Identifikasi Urutan Pekerjaan dan Waktu Penyelesaian

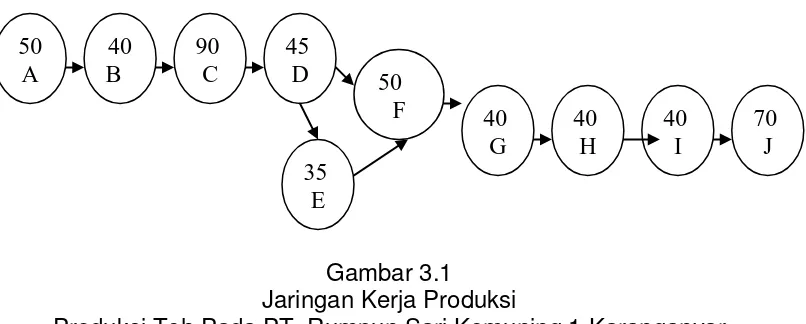

Analisis ini menyajikan urutan pekerjaan dan waktu yang dibutuhkan untuk setiap tahapan produksi teh. Data ini diperoleh dari observasi langsung di lapangan. Analisis ini meliputi identifikasi pekerjaan-pekerjaan yang mendahului pekerjaan lain dan menentukan waktu total proses produksi. Data ini akan menjadi dasar perhitungan keseimbangan lini.

2.2 Perhitungan dan Analisis Keseimbangan Lini

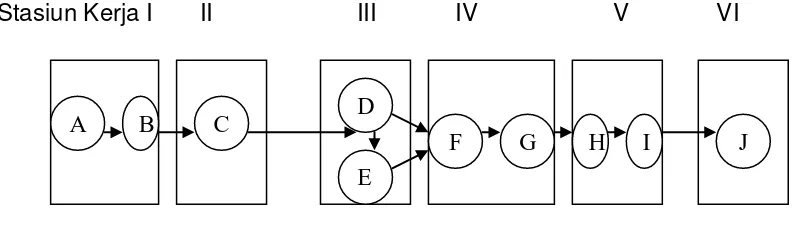

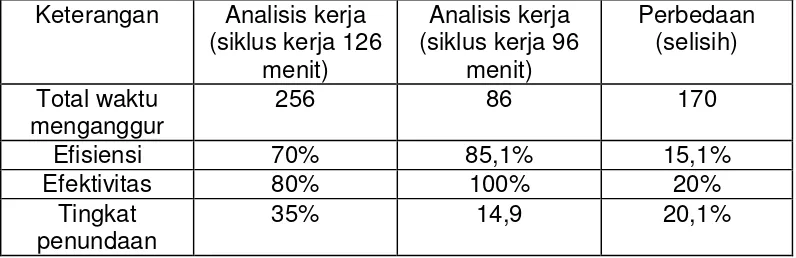

Dengan menggunakan metode line balancing, analisis ini menghitung waktu siklus yang optimal, jumlah stasiun kerja yang dibutuhkan, dan tingkat efisiensi serta efektivitas layout produksi. Berbagai skenario waktu siklus akan diuji untuk menemukan konfigurasi yang paling efisien. Hasil perhitungan akan menunjukkan potensi peningkatan efisiensi dengan penyesuaian layout.

2.3 Rekomendasi Perbaikan Layout Berdasarkan Analisis Line Balancing

Berdasarkan hasil analisis keseimbangan lini, bagian ini memberikan rekomendasi spesifik untuk perbaikan layout produksi PT. Rumpun Sari Kemuning. Rekomendasi ini meliputi penataan ulang mesin, pengoptimalan alur material, dan penyesuaian jumlah stasiun kerja untuk meminimalkan waktu menganggur dan memaksimalkan efisiensi produksi. Pertimbangan praktis dan biaya implementasi juga akan dipertimbangkan.

III. Peranan Layout Terhadap Kelancaran Produksi

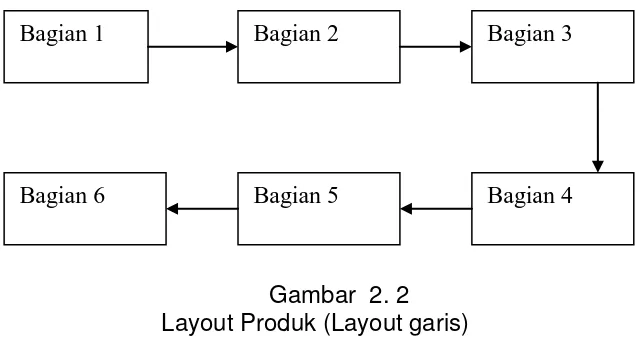

Bagian ini menganalisis pengaruh layout terhadap kelancaran proses produksi. Analisis ini akan membahas hubungan antara tata letak pabrik, aliran material, efisiensi waktu, dan produktivitas.

3.1 Pengaruh Layout terhadap Aliran Material dan Informasi

Analisis ini mengkaji bagaimana tata letak pabrik mempengaruhi efisiensi aliran material dan informasi. Analisis ini akan mengidentifikasi potensi hambatan dan kemacetan dalam aliran material akibat layout yang kurang optimal. Perbaikan tata letak yang dapat memperlancar aliran material dan informasi akan diusulkan.

3.2 Pengaruh Layout terhadap Efisiensi Waktu dan Produktivitas

Bagian ini membahas hubungan antara layout pabrik, efisiensi waktu proses produksi, dan produktivitas. Analisis ini akan menunjukkan bagaimana penataan mesin dan fasilitas produksi yang optimal dapat mengurangi waktu proses dan meningkatkan output produksi. Pengaruh layout terhadap tingkat utilisasi mesin dan tenaga kerja juga akan dievaluasi.