BAB II

TINJAUAN PUSATAKA

2.1 Proses-Proses Produksi

Banyak proses dapat dipergunakan untuk menghasilkan sebuah produk yang memiliki bentuk, ukuran dan kualitas permukaan tertentu. Menurut Agssutanto, proses manufaktur (atau dalam buku ini disebut juga proses produksi) tersebut dapat dibagi atas 8 (delapan) kelompok besar yaitu:

1. Proses pengecoran (Casting Processes) 2. Proses pembentukan (Forming Processes) 3. Proses pemesinan (Machining Processes) 4. Proses produksi polimer (Polymer Processing) 5. Proses metalurgi serbuk (Powder Metalurgy) 6. Proses penggabungan (Joining Processes)

7. Proses penyelesaian akhir seperti heat treatmentdansurface treatment(Finishing Processes).

8. Proses perakitan (Assembly Processes)

2.1.1 Proses Pengecoran

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan komponen dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam cair memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan disingkirkan dan hasil cor dapat digunakan untuk proses sekunder.

traditional casting. Hasil coran non-traditional casting juga tidak memerlukan proses tambahan untuk penyelesaian permukaan. Jenis logam yang kebanyakan digunakan di dalam proses pengecoran adalah logam besi bersama-sama dengan aluminium, kuningan, perak, dan beberapa material non logam lainnya.

Beberapa proses pengecoran traditional yang dikenal antara lain adalah sand-mold casting, dry-sand casting, shell-sand-mold casting, full-sand-mold casting dan vacuum-mold casting. Sedangkan beberapa teknik non-traditional yang banyak dipakai antara lain high-pressure die casting, permanent-mold casting, centrifugal casting, investment casting dan plaster-mold casting.

2.1.2 Proses Pembentukan

Proses pembentukan adalah melakukan perubahan bentuk pada benda kerja dengan cara memberikan gaya luar sehingga terjadi deformasi plastis. Deformasi yang terjadi pada proses pembentukan memanfaatkan sifat material (biasanya logam) untuk “mengalir” secara plastis pada keadaan padat ke bentuk yang kita inginkan tanpa ada material yang terbuang dalam bentuk geram.

Beberapa proses pembentukan yang dikenal luas antara lain adalah proses tempa (tempa panas atau tempa dingin), ekstruksi, proses penarikan kawat, deep drawing, blanking, spinning, rolling, shearing, bending (membengkokan), stamping dan lain-lain.

2.1.3 Proses Permesinan

spesifikasi geometrik yang diminta pada produk. Proses pemesinan secara umum merupakan proses akhir(finishing) dari proses pembuatan komponen. Proses pemesinan dewasa ini sering dikategorikan atas proses pemotongan dengan pahat, proses abrasif dan proses pemesinan non-konvensional.

Beberapa proses pemesinan yang dikenal luas adalah proses bubut (turning), proses freis (milling), proses gurdi (drilling), memperbesar lubang (boring), gergaji (sawing), pembuatan roda gigi, gerinda (grinding), EDM (electric-discharge machining) dan lain-lain. Proses pemesinan ini merupakan bahan utama pada buku ajar Teknik Manufaktur I ini.

2.1.4 Proses Produksi Polimer

Polimer atau dikenal sebagai plastik oleh kebanyak orang adalah material non logamyang terdiri dari molekul-molekul yang menyertakan rangkaian satu atau lebih dari satu unit monomer. Polimer memiliki sifat yang khas dibandingkan material lain yaitu polimer jauh lebih ringan, tahan korosi, cukup kuat, murah dan mudah dibentuk menjadi bentuk yang komplek. Dengan sifat ini banyak produk dibuat dengan memakai material polimer sebagai substitusi bahan logam.

Tipe polimer secara garis besar dapat dibedakan antara polimer termoplastik, polimer termoset dan polimer elastomer. Polimer termoplastik bersifat lunak dan viskos (viscous) pada saat dipanasikan dan menjadi keras dan kaku (rigid) pada saat didinginkan secara berulang-ulang. Sedangkan polimer termoset hanya melebur pada saat pertama kali dipanaskan dan selanjutnya mengeras secara permanen pada saat didinginkan. Polimer jenis elastomer, misalnya karet alam, memiliki daerah elastis non linear yang sangat besar.

2.1.5 Proses Metalugi Serbuk

Bahan dasar teknologi ini adalah serbuk metal (metallic powder). Secara umum proses dalam metalurgi serbuk yaitu, sejumlah serbuk dari bahan murni atau bahan paduan dipadatkan (ditekan) didalam cetakan, kemudian disinter atau dipanaskan di dalam tungku(furnace)pada temperatur tertentu.

Keuntungan dari teknologi metalurgi serbuk adalah menghilangkan atau meminimalisasi proses permesinan, tidak ada material yang terbuang, ketelitian dan kehalusan permukaan tinggi, kekuatan dan ketahanan aus meningkat, serta bentuk produk yang kompleks.

2.1.6 Proses Penyambungan

Proses penyambungan adalah proses mengabungkan dua atau lebih bendakerja menjadi satu kesatuan. Proses penyambungan (joining) yang paling banyak dipakai adalah proses pengelasan (welding). Selain itu proses penyambungan yang sering dipakai dalam soldering, brazing, adhesive (bahan perekat), keling (rivetting) serta sambungan tidak tetap dengan mengunakan baut dan mur.

Proses pengelasan juga dapat dibedakan menjadi dua kategori proses yaitufusion weldingdansolid-state welding. Yang termasuk pada kategori fusion welding antara lain las karbit (oxyacetylene), gas-tungsten arc welding, plasma-arc welding shielded-metal arc welding, dan submerged-arc welding. Sedangkan yang termasuk kategori solid-state welding antara lain adalah las titik (spot welding), friction welding, seam welding, stud welding dan flash welding.

2.1.7 Perlakuan Panas dan Permukaan

atau pendinginan dengan kecepatan tertentu maka logam dan paduan memperlihatkan perubahan strukturnya yang akan mengubah juga sifat mekanik logam tersebut.

Beberapa perlakuan panas bertujuan untuk melunakkan struktur kristal, menghaluskan butir, menghilangkan tegangan dalam dan memperbaiki machineability. Jenis dari perlakukan panas antara lain disebut dengan annealing, normalizing dan homogenizing. Sedangkan perlakuan panas untuk mendapatkan kekerasan dan kekuatan yang lebih tinggi antara lain adalah celup cepat (quenching), hardening, martempering dan austempering.

Sedangkan perlakuan permukaan (surface treatment) merupakan proses untuk meningkatkan karakteristik permukaan logam seperti tahan terhadap korosi, tahan geser dan aus, permukaan yang lebih kuat dan keras serta memberikan aspek estetika tertentu. Yang termasuk dalam proses ini adalah surface hardening (seperti: carburizing, nitriding dan flame hardening), electroplating, coating, pengecatan, dan lain-lain.

2.1.8 Proses Perakitan

Proses perakitan (assembly) adalah proses pengabungan beberapa atau banyak parts atau komponen menjadi kesatuan untuk menghasilkan suatu produk akhir. Proses perakitan ini memerlukan suatu lini perakitan yang terdiri dari urutan banyak stasiun kerja dengan tugas penggabungan tertentu. Proses perakitan dapat dilakukan secara manual (dilakukan oleh operator), gabungan manual dan otomatik ataupun secara otomatik murni dengan mempergunakan robot industri. Tabel 2.1 menjelaskan bahwa setiap produk yang dihasilkan merupakan hasil perakitan banyak komponen yang dibuat dari berbagai macam proses produksi.

Tabel 2.1. Jumlah Komponen Yang Dirakit Pada Produk

Produk Jumlah komponen

Rotary lawn mower 300

Piano 12.000

Mobil 15.000

Pada umumnya proses perakitan komponen menjadi assy/produk dilakukan pada beberapa stasiun kerja manual oleh beberapa operator kerja. Di Negara maju, karena alasan mahalnya upah operator, maka proses perakitan banyak digantikan oleh stasiun kerja otomatis, dimana robot industri memegang peranan penting. Gambar 5 menjelaskan tentang gabungan beberapa stasiun kerja manual dan otomatis dengan sistem transpotasi ban berjalan dan pembawa benda kerja (pallet) untuk suatu sitem perakitan yang fleksibel, yang banyak dipakai pada negara-negara maju.

2.2 Proses Pembuatan Produk Komposit Matriks Polymer

Menurut Siswo, bahan polymer memiliki keunggulan daripada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antara lain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakan untuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harus diperbaiki lagi. Salah satu metode yang digunakan adalah dengan mencampurkan bahan serat kedalamnya, yaitu dengan menjadikannya komposit. Berbagai macam proses pembuatan produk komposit matriks polymer:

1. Cara Hand Lay-Up

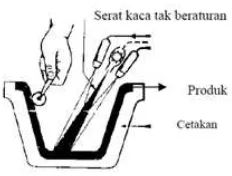

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir. Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada gambar 2.1. Bahan yang digunakan serat kaca sebagai tulangan dan poliester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air, dan sebagainya.

Semprotan/semburan dilakukan secara serentak dengan campuran serat yang tak beraturan, biasanya serat kaca dan resin keatas permukaan mal menggunakan alat penyemprot (spray gun) dengan tekanan yang sesuai. Roller juga dipergunakan untuk meratakan dan mengeluarkan udara yang terperangkap, seperti diperlihatkan pada gambar 2.2.

Gambar 2.2 Cara Semprot/Semburan 3. Cara Kantong Vakum (Vacum Bag)

Melalui cara ini cairan komposit resin dan cetakan dimasukan kedalam kantong atau membran yang lentur kemudian bagian dalam kantong dikeluarkan dengan cara divakum, diperlihatkan gambar 2.3.

Gambar 2.3 Cara Kantong Vakum (Bag Vacum)

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membran secara seragam keatas resin komposit yang basah ini. Tekanan kerja sekitar 383 kPa.

4. Cara Kantong Tekanan (Pressure Bag)

Gamabar 2.4 Cara Kantong Tekanan (Pressure Bag) 5. Cetakan Autoklaf

Cara ini dilakukan apabila tekanan kerja melebihi dari kantong bertekanan. Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada gambar 2.5 (a)

dan (b).

Gambar 2.5 (a) dan (b) Cetakan Autokaf

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobil racing F1 dan raket tenis.

6. Cara Cetakan Suntikan (Injection Moulding)

Metode suntikan sesuai untuk produksi masal tetapi hanya untuk komponen kecil. Cara ini dapat menghemat tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja. Cara ini merupakan penggabungan antara

metode suntuk dan juga dibantu dengan alat vakum (gambar 2.6). produk yang dihasilakn banyak digunakan untuk komponen otomotif dan tempat duduk kereta api.

Pultrusi merupakan teknik pemprosesan istimewa yang menggabungkan serat

penguat dan resin matriks dalam alat yang sesuai untuk menghasilkan profil

penguatan dengan ketahanan membujur yang baik. Serat ditarik keluar melalui

rendaman resin juga melalui pewarna yang dipanaskan, seperti diperlihatkan gambar

2.7. Proses ini merupakan cara yang cepat dan ekonomis dimana kandungan resin dan

serat dapat diatur takarannya sesuai dengan yang diinginkan. Sifat struktur juga

sangat baik karena profil yang dihasilkan mempunyai serat yang lurus dan pecahan isi

paduan serat yang tinggi. Contoh produk yang dihasilkan adalah sambungan yang

digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.7 Proses Pultrusi (pultrusion)

2.3 Komposit

Menurut Herman, komposit adalah bahan yang dicampurkan dua atau lebih

tahap yang berbeda. Oleh karena itu komposit bersifat heterogen. Komposit adalah

material yang satu tahap berlaku sebagai sebuah penguatan terhadap tahap kedua.

Tahap kedua disebut matriks.

Umumnya dalam komposit terdapat bahan yang disebut sebagai “matriks” dan

bahan “penguat”. Bahan matriks umumnya dapat berupa logam, polimer, keramik,

karbon. Matriks dalam komposit berfungsi untuk mendistribusikan beban kedalam

seluruh material penguat komposit. Sifat matriks biasanya “ulet” (ductile). Bahan

penguat dalam komposit berperan untuk menahan beban yang diterima oleh material

komposit. Sifat bahan penguat biasanya kaku dan tangguh. Bahan penguat yang

sebagai jenis serat yang memiliki kelebihan-kelebihan mulai diaplikasikan sebagai

bahan penguat dalam komposit polimer.

Pada umumnya konsep material komposit yang dibuat dapat dibagi kedalam

tiga kelompok utama :

1. Komposit Matrik Polimer (Polymer Matrix Composites – PMC). Bahan ini

merupakan bahan komposit yang sering digunakan disebut, Polimer

Berpenguatan Serat (FRP – Fibre Reinforced Polymers or Plastics) – bahan

ini menggunakan suatu polimer-berdasar resin sebagai matriknya, dan suatu

jenis serat seperti kaca, karbon dan aramid (Kevlar) sebagai penguatannya.

2. Komposit Matrik Logam (Metal Matrix Composites – MMC). Ditemukan

berkembang pada industri otomotif, bahan ini menggunakan suatu logam

seperti aluminium sebagai matrik dan penguatnya dengan serat seperti silikon

karbida.

3. Komposit Matrik Keramik (Ceramic Matrix Composites – CMC). Digunakan

pada lingkungan bertemperatur sangat tinggi, bahan ini menggunakan keramik

sebagai matrik dan diperkuat dengan serat pendek, atau serabut-serabut

(whiskers) dimana terbuat dari silikon karbida atau boron nitride.

Secara garis besar komposit dapat diklasifikasikan menjadi empat macam, antara

lain :

1.Material serat komposit (Fibrous composites materials)

Terdiri dari dua komponen penyusun yaitu matriks dan serat. Skema

penyusunan serat dapat dibagi menjadi tiga.

a) Serat berturut,

b) Serat terputus,

c) Serat acak terputus

2. Material komposit berlapis (Laminated composites materials)

Terdiri dari dua atau lebih lapisan material yang berbeda dan digabung secara

bersama-sama. Laminated composite dibentuk dari dari berbagai lapisan-lapisan

dengan berbagai macam arah penyusunan serat yang ditentukan yang disebut lamina.

a) Bimetals

b) Cladmetals

c) Laminated Glass

d) Plastic-Based Laminates

3. Material komposit partikel (Particulate composites materials)

Terdiri dari satu atau lebih partikel yang tersuspensi di dalam matriks dari

matriks lainnya. Partikel logam dan non-logam dapat digunakan sebagai matriks.

Empat kombinasi yang digunakan sebagai matriks komposit partikel :

a) Material komposit partikel non-logam di dalam matriks non-logam

b) Material komposit partikel logam di dalam matriks non-logam

c) Material komposit partikel non-logam di dalam matriks logam

d) Material komposit partikel logam di dalam matriks logam

4. Kombinasi dari ketiga tipe di atas

Secara umum, sifat-sifat komposit ditentukan oleh :

a) Sifat-sifat serat

b) Sifat-sifat resin

c) Rasio serat terhadap resin dalam komposit (Fraksi Volume Serat – Fibre

Volume Fraction)

d) Geometri dan orientasi serat pada komposit

2.4 Composite Casting Resin

Menurut Azom, composite casting resin adalah proses pengecoran plastik di

mana resin sintetik cair diisi dalam cetakan dan dibiarkan mengeras. Secara

tradisional proses ini digunakan untuk produksi skala kecil seperti prototype industry

dan produk kedokteran gigi. Hal ini juga dapat digunakan oleh penggemar dan

produsen untuk membuat mainan, model skala, model objek, patung-patung, dan

produksi perhiasan skala kecil. Casting resin relative sangat mudah digunakan.

Pengembangan berbagai jenis komposit telah meningkatkan permintaan untuk

pengecoran resin. Komposit ringan yang banyak digunakan antara lain pada angkatan

Proses sederhana untuk pengecoran resin adalah pengecoran gravitasi. Dalam

proses ini, resin dituangkan kedalam cetakan dan dibiarkan mengalir oleh gravitasi.

Bila resin dicampur, gelembung udara dapat terjadi dalam cairan, ini dapat dihapus

dalam ruang vakum. Pengecoran ini juga dapat dilakukan dalam ruang vakum

terutama ketika menggunakan cetakan terbuka, untuk mengekstrak gelembung. Hal

ini juga dapat dilakukan dalam panic tekanan untuk mengurangi ukuran gelembung

udara ketitik di mana mereka tidak terlihat. Akhirnya, tekanan dan gaya sentrifugal

dapat digunakan untuk mendorong cairan resin sesuai dengan cetakan.

2.4.1 Jenis Resin Casting untuk Manufaktur Komposit

Ada beberapa jenis resin pengecoran tersedia di pasar :

1. Polyurethane casting resins- digunakan bersama dengan cetakan karet silicon

untuk menghasilkan coran plastik yang tepat dari bagian asli atau prototype

cepat. Resin ini memiliki stabilitas termal yang sangat baik, viskositas yang

sangat rendah, ketahanan panas yang tinggi, dan dapat dengan mudah

berpigmen untuk mencapai berbagai macam warna. Mereka mampu

mereproduksi detail permukaan yang sangat unik. Hal ini relative murah, dan

biayanya bahkan efektif untuk coran dengan ukuran yang lebih besar. Ini juga

sangat mudah bentuk dan di cetak.

2. Water clear polyurethane casting resins – memiliki kinerja tinggi, ultra-clear

casting resin dapat digunakan dalam clear casting, prototyping cepat, dan

objek embedding / enkapsulasi. dapat dipoles pada gloss tinggi dan UV yang

stabil.

3. Water clear polyester casting resins- ini cocok untuk objek embedding,

pengecoran patung, membuat perhiasan dan mengatur desain.

4. Aluminium-filled epoxy casting resins- ini dirancang untuk aplikasi perkakas

2.4.2 Material Komposit Resin Casting

1. Acrylic - Ada beberapa jenis resin akrilik. Sebagai contoh, jenis metakrilat

metal dari resin sintetis yang digunakan untuk memproduksi kaca akrilik

seperti Plexi glass, yang lebih dari polimer plastic bukan kaca. Resin ini

sangat ideal untuk embedding objek.

2. Epoxy - resin Epoxy memiliki viskositas rendah dari pada resin poliuretan. Ini

adalah resin polieter yang mengandung lebih dari satu kelompok epoxy.

Mereka mampu diubah menjadi bentuk termoset.

3. Polyester - resin polyester tak jenuh yang diproduksi oleh reaksi kondensasi

antara asam seperti anhidrida ftalat, anhidrida maleat, asam isoftalat, dan

glikol ( propilen glikol, di-etilena glikol, mono-etilena glikol ). Umumnya

digunakan untuk aplikasi plastik yang diperkuat.

2.4.3Aplikasi dalam Bahan Komposit

Berikut ini adalah area aplikasi utama resin komposit pengecoran :

1. Kaki palsu dan aplikasi lain yang berhubungan.

2. UV stabilized yang dimodifikasi untuk translucent sheets.

3. Encapsulation potting for chokes dan transformer untuk aplikasi isolator

listrik.

4. Aplikasi pada pultrusion.

5. Vacuum forming.

6. Alattekan platen.

7. Garage kits.

8. Aplikasi yang membutuhkan kejelasan ekstrim

9. Dekorasi dan aplikasi artistik.

2.5 Proses Manufaktur

Menurut Slamet, perkembangan proses manufaktur modern dimulai sekitar

tahun 1980-an. Terjadinya perang sipil membuat banyak kemajuan proses

manufaktur di Amerika. Eksperimen dan analisis pertama dalam proses manufaktur

dibuat oleh Fred W. Taylor ketika menerbitkan tulisan tentang pemotongan logam

yang merupakan dasar-dasar dari proses manufaktur. Kemudian diikuti oleh Myron

L., Begemen sebagai pengembangan lanjutan proses manufaktur

Sejak pertama digunakannya mesin-mesin perkakas, secara perlahan

berkecenderungan untuk menggunakan mesin lebih efisien, yaitu dengan

mengkombinasikan proses manufaktur dan semakin digunakannya mesin sebagai

pengganti manusia untuk menurunkan waktu pemrosesan dan jumlah tenaga kerja.

Sejalan dengan perkembangan mesin-mesin produksi, kualitas proses

manufaktur menjadi tuntutan. Berkembangnya pemahaman tentang inchangeable

mengharuskan pengendalian dimensi produk secara ketat, sehingga proses perakitan

dapat berjalan cepat, biaya rendah khususnya pada produksi massal. Untuk menjaga

agar dimensi produk tetap terkendali, maka mengharuskan penyediaan fasilitas

inspeksi yang memadahi.

Untuk menghasilkan produk yang kompetitif, maka menjadi penting untuk

merancang produk yang lebih murah, berkaitan dengan material, proses manufaktur

atau pemindahan dan penyimpanannya. Suatu produk dirancang mempunyai kekuatan

yang tinggi, tahan korosi, mempunyai umur pakai yang panjang atau yang lain ,

namun demikian criteria ekonomis tetap dipertimbangkan. Untuk

komponen-komponen yang diproduksi secara masal, perancangan disesuaikan denga

mesin-mesin yang ada, yaitu untuk minimasi berbagai macam waktu set-.up.

Pemilihan mesin atau proses manufaktur untuk menghasilkan produk

merupakan pengetahuan tentang metode proses manufaktur. Faktor-faktor yang

dipertimbangkan dalam pemilihan proses manufaktur meliputi jumlah produk,

kualitas akhir produk, dan keterbatasan dari peralatan yang ada. Kenyataanya, suatu

produk dapat dibuat melalui berbagai macam metode, tetapi secara ekonomis

2.5.2 Faktor-Faktor Proses Manufaktur

Proses manufaktur merupakan suatu proses pembuatan benda kerja dari bahan

baku sampai barang jadi atau setengah jadi dengan atau tanpa proses tambahan. Suatu produk dapat dibuat dengan berbagai cara, di mana pemilihan cara pembuatannya tergantung pada :

Jumlah produk yang dibuat akan mempengaruhi pemilihan proses pembuatan

sebelum produksi dijalankan. Hal ini berkaitan dengan pertimbangan segi ekonomis.

Kualitas produk yang ditentukan oleh fungsi dari komponen tersebut. Kualitas produk yang akan dibuat harus mempertimbangkan kemampuan dari produksi

yang tersedia.

Fasilitas produksi yang dimiliki yang dapat digunakan sebagai pertimbangan

segi kualitas dan kuantitas produksi yang akan dibuat.

Penyeragaman (standarisasi), terutama pada produk yang merupakan komponen atau elemen umum dari suatu mesin, yaitu harus mempunyai sifat mampu tukar (interchangeable). Penyeragaman yang dimaksud meliputi bentuk geometri dan keadaan fisik.

2.6 Bahan Komposit Polymeric Foam

2.6.1 Polyester Resin

Menurut Siswo, bahan ini tegolong polimer thermoset dan memiliki sifat yang dapat mengeras pada suhu kamar dengan penggunaan katalis tanpa pemberian tekanan ketika proses pencetakannya menjadi suatu peralatan tertentu.

Resin polyester tak jenuh merupakan hasil reaksi antara asam basa tak jenih seperti anhidrid ftalatdengan alkohol dihidrat seperti etilen glikol.

cukup baik terhadap beban yang diberikan. Kekuatan bahan ini diperoleh ketika

dalam keadaan komposit, dimana telah bercampur dengan bahan-bahan penguat,

seperti serat kaca, karbon, dan lain-lain. Sementara dalam keadaan tunggal, bahan ini

memiliki sifat kaku dan rapuh.

Data mekanik material polyester diperlihatkan pada Tabel 2.2

Tabel 2.2 Karakteristik Mekanik Polyester ResinTak Jenuh

Sifat Mekanik Satuan Besaran

Berat Jenis (ρ) Mg . m-3 1.2 s/d 1.5 Modulus Young (E)

Kekuatan Tarik (σT)

GPa MPa

2 s/d 4.5 4- s/d 90

*Sumber data: Siswo Pranoto (2010)

2.6.2 Batang Kelapa Sawit (BKS)

Menurut Rahmadhani, kelapa sawit (Elaeis guineensis Jacq) yaitu merupakan

tumbuhan dari ordo : Palmales, family : Palmaceae, sub family : Cocoideae.

Tumbuhan ini termasuk tumbuhan monokotil dengan ciri-ciri tidak memiliki

kambium, pertumbuhan sekunder, lingkaran tahun, sel jari-jari, kayu awal, kayu

akhir, cabang, mata kayu. Pertumbuhan dan pertambahan diameter batang berasal

dari pembelahan secara keseluruhan dan pembebasan sel pada jaringan dasar

parenkim serta pembesaran serat dari berkas pembuluh. Batang terdiri dari serat dan

parenkim. Pohon kelapa sawit produktif sampai umur 25 tahun, ketinggian 9-12

meter dan diameter 45-65 cm yang di ukur pada ketinggian 1,5 meter dari permukaan

tanah. Jika tanaman telah mencapai dari 12 meter sudah sulit untuk dipanen, maka

pada umumnya tanaman di atas 25 tahun sudah diremajakan. Batang kelapa sawit

memiliki jaringan parenkim dan serat (gambar 2.1).

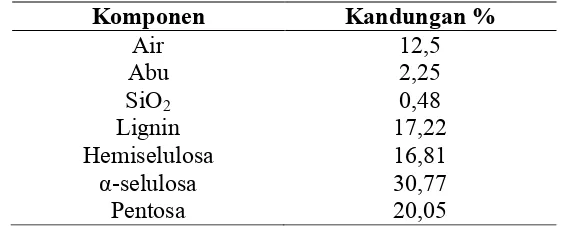

Komponen-komponen yang terkandung dalam kayu kelapa sawit adalah

selulosa, lignin, parenkim, air, dan abu dan pati (Tomimura, 1992). Kandungan

parenkim dan air meningkat sesuai dengan ketinggiannya. Tingginya kadar air

menyebabkan kestabilan dimensi batang kelapa sawit rendah. Parenkim pada bagian

atas pohon mengandung pati hingga 40 % ini menyebabkan sifat fisik dan mekanik

batang kelapa sawit juga rendah, yaitu mudah patah, retak dan mudah diserang rayap

(Tomimura, 1992).

Kerapatan kayu batang kelapa sawit berkisar dari 0,2 g/ml sampai 0,6 g/ml

dengan kerapatan rata-rata 0,37 g/ml (Lubis, A. U., 1994). Persentase kandungan dari

kayu kelapa sawit dapat dilihat pada tabel 2.1.

Tabel 2.3. Persentase Komponen-Komponen Kayu Kelapa Sawit

Komponen Kandungan %

Air 12,5

Abu 2,25

SiO2 0,48

Lignin 17,22

Hemiselulosa 16,81

α-selulosa 30,77

Pentosa 20,05

*Sumber data: Rahmadhani Banurea (2011)

Sumatera salah satu penghasil kelapa sawit terbesar. Oleh karena itu,

pemanfaatan limbah kelapa sawit sangat di perlukan. Dalam skripsi ini akan dibahas

pemanfaatan dari batang kelapa sawit. Alasan pemilihan batang kelapa sawit karena

kelapa sawit memiliki nilai akustik yang baik dikarenakan batang kelapa sawit

memiliki sifat lembut dan struktur yang berpori sehingga dapat menyerap energy

suara.

2.6.3 Chemical Blowing Agent

Menurut Siswo, blowing agent berfungsi untuk menghasilkan jenis plastik

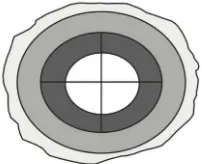

dengan struktur bangunan sel-sel berongga seperti diperlihatkan pada gambar 2.10.

Bahan ini akan mempermudah terbentuknya busa dengan munculnya

pembuatan body pesawat ini ialah polyurethane (PU) terdiri dari polyol 55% dan

isocyanate45%.

Gambar 2.9 Ilustrasi Komposit Berongga

2.6.3.1 Isocyanate

Properti polyurethane foam yang dihasilkan, juga sangat berpengaruh dari

jenis isocyanate yang digunakan. Menurut Rizal, jenis isocyanate yang banyak

digunakan adalah aromatic dan aliphatic. Beberapa contoh isocyanate yang banyak

digunakan dalam pembuatan polyurethane foam adalah toluene diisocyanate (TDI)

dan diisocyanate diphenylmethane (MDI). Toluene diisocyanate adalah salah satu

jenis isocyanate yang paling sering digunakan. TDI terdiri dari campuran dari 2,4 –

dan 2,6-toluene diisocyanate isomer. Produk yang paling sering digunakan adalah

TDI-80 yang terdiri dari 80% dari 2,4-isomer dan 20% dari 2,6-isomer. Biasanya TDI

digunakan dalam memproduksi low density foam.

Gambar 2.10 Rumus Kimia Isocyanate

2.6.3.2 Polyol / Polypropilene Glicol PPG

Salah satu komponen penting dalam pembuatan polyurethane adalah polyol.

Ilalazir, polyol yang mengandung dua gugus hidroksil disebut diol dan yang

mengandung tiga gugus hidroksil disebut triol, dll. Secara umum, jenis polyol yang

digunakan dalam pembuatan polyurethane terbagi menjadi dua yaitu polyol yang

terbuat dari produk alami dan polyol yang dibuat secara sintetis. Sebagai polyol

alami, castor oil banyak digunakan karena mengandung tiga grup hidroksil yang akan

menghasilkan cross-linked polymers. Sedangkan polyol yang dibuat secara sintetis

terbagi menjadi dua yaitu polyester polyol dan polyether polyol. Sekitar 90% polyol

yang digunakan untuk membuat polyurethane adalah berjenis polyether yang diapit

gugus-gugus hidroksil. Polyester polyol biasanya lebih mahal daripada jenis

polyether polyol. Polyether polyol dan polyester polyol hanya terlarut sebagian

(partially miscible) satu dan lainnya. Secara thermal, polyether polyol lebih tidak

stabil dan lebih mudah teroksidasi daripada polyester polyol, namun polyether polyol

lebih stabil untuk reaksi saponifikasi.

Saat ini pembuatan polyol yang digunakan untuk membuat polyurethane telah

dikembangkan agar mempunyai tingkat reaktifitas yang tinggi saat bereaksi dengan

isocyanate untuk memproduksi polyurethane dengan sifat khusus. Saat ini juga

ditemukan penggunaan polyol triol dalam pembuatan polyurethane yaitu

polypropylene glycol (PPG) three function, glycerol, dll. Penggunaan polyol triol ini

mulai dikembangkan karena apabila monomer yang digunakan untuk polimerisasi

mempunyai lebih dari dua gugus fungsi, akan menciptakan crosslinking dalam

jaringan polimernya sehingga akan dihasilkan polyurethane dengan sifat khusus.

Gambar 2.11 Rumus Bangun PolyPpropylene Glycol Triol (OC3H6)nOH

2.6.4. Pembersih Serat

Pembersih serat yang digunakan adalah sodium hydroxide (NaOH)

konsentrasi 1molar dengan volume pemakaian sebesar 1% dari volume air yang

digunakan untuk merendam TKKS. Bahan ini berfungsi sebagai pengikat sisa lemak

perebusan TKKS sehingga membentuk larutan sabun yang terpisah dengan serat.

2.6.5 Katalis

Katalis merupakan bahan kimia yang digunakan untuk mempercepat proses

pengerasan komposit pada kondisi suhu kamar dan kondisi udara terbuka. Selain itu

pemberian katalis dapat digunakan untuk mengatur pembentukan blowing agent,

sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang

dapat mengakibatkan terhambatnya pembentukan gelembung. Jenis katalis yang

digunakan ini adalah metil etil keton peroxida (MEKP) atau dikenal juga dengan

istilah butanone peroxide.

2.7 Formulasi Campuran Polymeric Foam

Untuk membuat produk yang berkualitas, dibutuhkan bahan/material

polymeric foam dengan campuran yang baik. Dari hasil penelitian Zulfikar (2010)

diperoleh variasi campuran seperti ditampilkan pada tabel 2.4:

Tabel 2.4 Variasi Formulasi Campuran Polymeric Foam

No. B.A. Resin Serat Katalis Ρ (kg/m3)

1 20% 60% 10% 10% 1096

2 30% 50% 10% 10% 945

3 40% 40% 10% 10% 936

4 0% 80% 10% 10% 1124

5 20% 65% 5% 10% 1108

6 20% 55% 15% 10% 1077

7 40% 35% 15% 10% 872

8 10% 70% 10% 10% 1022

Dan menyimpulkan formulasi campuran yang baik adalah:

1. Campuran yang memiliki berat jenis yang mendekati berat jenis air,

komposisi resin diatas 50%, yaitu: komposisi resin 55%: ρ= 1077 kg/m3, resin 60%: ρ= 1096 kg/m3, resin 65%: ρ= 1108

kg/m3, resin 70%: ρ= 1122 kg/m3, dan resin 80%:ρ= 1124kg/m3

.

2. Pemakaian blowing agent dibawah 40%

3. Semakin tinggi presentase pemakaian resin semakin baik kekuatan tariknya

yakni presentase resin diatas 60%

4. Pemakaian blowing agent diatas 20% didapat hasil sebaran gelembung yang

relatif tidak seragam dan tidak merata.

Berdasarkan penelitian tersebut variasi campuran pada tabel 2.3 yaitu nomor

1, nomor 5 dan nomor 8 adalah baik diaplikasikan, tetapi yang lebih baik adalah

variasi campuran nomor 1.

2.8 Karakteristik Material

Dalam mencari karakteristik material kami, melakukan pengujian tarik dan

tekan dengan menggunakan 3 variasi,yaitu:

1. Resin 85%, Blowing Agent 10%, Serat Batang Kelapa Sawit 5%

2. Resin 75%, Blowing Agent 20%, Serat Batang Kelapa Sawit 5%

3. Resin 65%, Blowing Agent 30%, Serat Batang Kelapa Sawit 5%

Berdasarkan pengujian tarik dan tekan yang dilakukan oleh teman saya Andri

Setiawan maka diperoleh hasil dengan rata-rata pengujian tarik sebagai berikut:

2. Pada variasi kedua dihasilkan dengan nilai rata-ratanya: Maximum Force = 45.36 kgf Maximum stroke = 1.13733 mm Maximum strain = 0.0142166 Maximum stress = 6.1803 MPa Maximum elastic modulus = 669.82082 MPa

3. Pada variasi ketiga dihasilkan dengan nilai rata-ratanya:

Maximum Force = 16.533 kgf Maximum stroke = 2.037 mm Maximum strain = 0.0254625 Maximum stress = 2.25266 MPa Maximum elastic modulus = 230.86012 MPa

Sedangkan dalam pengujian tekan diperoleh hasil sebagai berikut:

1. Pada variasi pertama dihasilkan dengan nilai rata-ratanya:

Maximum Force = 1368.1866 kgf Maximum stroke = 16.64366 mm Maximum strain = 0.2412125 Maximum stress = 13.186194 MPa Maximum elastic modulus = 464.349844 MPa

2. Pada variasi kedua dihasilkan dengan nilai rata-ratanya:

Maximum Force = 1152.1866 kgf Maximum stroke = 16.27433 mm Maximum strain = 0.2358599 Maximum stress = 11.1044 MPa Maximum elastic modulus = 449.08672 MPa

Maximum strain = 0.24452

Maximum stress = 2.222103 MPa

Maximum elastic modulus = 128.02774 MPa

Selanjutnya dalam hal mencari massa jenis, dilakukan oleh teman saya

Fransdinata dan memperoleh hasil sebagai berikut:

1. Rata-rata Massa jenis variasi pertama = 865.63 kg/m3

2. Rata-rata Massa jenis variasi kedua = 539.56 kg/m3

3. Rata-rata Massa jenis variasi ketiga = 236.38 kg/m3

2.9 Pengaruh Pelakuan Alkali ( NaOH)

Alkali apabila dicampur dengan serat akan mengubah sifat fisis mekanis serat

kelapa sawit. Berdasarkan penelitian yang dilakukan Widya maka dihasilkan tabel

perlakuan alkali terhadap variasi konsentrasi dan variasi waktu perendaman. Seperti

ditampilkan pada tabel 2.5.

Keterangan:

A1 = konsentrasi 1%

A2 = konsentrasi 3%

A3 = konsentrasi 5%

B1 = waktu perendaman 24 jam

B2 = waktu perendaman 48 jam

B3 = waktu perendaman 72 jam

C1 = spesimen pertama

C2 = spesimen kedua

Tabel 2.5 Rekapitulasi Nilai Keseluruhan Kontrol 1 0,67 0,67 13,61 45,19 126,89 2,498 24,4 13.168,3 228,2 Kontrol 2 0,65 0,64 13,44 40,30 122,87 2,214 30,8 10.831,6 163,1 Kontrol 3 0,71 0,65 12,25 40,71 95,31 1,596 24 9.745,4 154,1 Rata-Rata 0,68 0,65 13,1 42,07 115,02 2,103 26,4 11.248,5 181,8 A1B1C1 0,98 0,69 25,59 36,22 106,48 2,141 32 12.210,8 202,1 A1B1C2 0,73 0,69 13,44 40,33 119,14 3,579 24 10.477,2 167 A1B1C3 0,72 0,7 13,42 39,49 118,44 2,249 24,4 11.416,2 176,7 Rata-Rata 0,79 0,69 17,48 38,68 114,69 2,249 26,8 11.257,1 185,3 A1B2C1 0,69 0,65 12,45 40,12 135,01 5,383 16 4.533,6 157,2 A1B2C2 0,68 0,65 12,08 37,96 123,09 4,682 21,6 8.778,4 145,7 A1B2C3 0,65 0,63 19,81 43,60 118 5,152 22,4 8.856,6 164,8 Rata-Rata 0,68 0,64 14,78 40,59 125,37 5,072 21,3 7.389,5 155,9 A1B3C1 0,75 0,68 15,55 43,48 113,86 2,316 28,8 17.022,9 197,7 A1B3C2 0,84 0,79 10,88 42,09 104,19 2,106 23,6 13.192,8 306,5 A1B3C3 0,77 0,72 14,93 36,04 111,56 2,173 22 12.720,9 196,3 Rata-Rata 0,77 0,73 13,79 40,54 109,87 2,198 24,8 14.312,2 233,5 A2B1C1 0,59 0,53 13,16 36,43 135,31 2,119 18,4 8.868,6 144,2 A2B1C2 0,61 0,6 14,32 33,81 130,92 3,759 18 9.944,6 140,9 A2B1C3 0,67 0,63 13,86 36,19 113,03 3,803 18,2 7.804 113,5 Rata-Rata 0,62 0,59 13,78 35,49 126,42 3,227 18,2 8.872,4 132,9 A2B2C1 0,69 0,67 12,42 37,54 117,92 2,801 11,2 10.658 182 A2B2C2 0,66 0,62 18,88 32,07 114,29 2,541 24,4 10.768,2 132 A2B2C3 0,69 0,63 17,62 30,18 109,35 2,713 23,6 7.233,8 141,9 Rata-Rata 0,68 0,63 16,31 33,27 113,85 2,686 19,7 9.553,4 152

A2B3C1 0,68 0,63 16,24 35,48 116,64 3,884 24,8 7.310,5 163,9 A2B3C2 0,7 0,64 18,67 31,06 117,11 3,142 30,2 6.315,6 157 A2B3C3 0,85 0,88 10,39 53,84 98,17 2,662 28 11.742,7 357,8 Rata-Rata 0,74 0,72 15,1 40,13 110,64 3,229 27,6 8.456,3 226,2 A3B1C1 0,74 0,7 15,41 44,44 114,89 6,56 8 7.300,8 157,4 A3B1C2 0,72 0,69 19,83 32,27 97,16 3,67 12 7.629,7 146 A3B1C3 0,79 0,79 8,24 60,26 121,58 4,232 20,4 21.911,7 349,7 Rata-Rata 0,75 0,73 14,49 45,66 111,21 4,821 13,4 12.280,6 207,7 A3B2C1 0,65 0,62 20,99 29,51 114,06 3,983 26 4.399,1 106,8 A3B2C2 0,69 0,63 13,39 22,71 109,06 2,5 23,2 9.206 123,5 A3B2C3 0,65 0,61 15,76 39,4 130,22 3,034 21,2 4.906 134 Rata-Rata 0,66 0,62 16,71 30,54 117,78 3,162 23,4 6.170,4 121,5

A3B3C1 0,68 0,67 15,38 32,89 131,23 2,532 30 7.234,8 111,7 A3B3C2 0,69 0,58 25,65 33,46 119,86 3,954 26 5.178,3 107,7 A3B3C3 0,63 0,61 20,05 33,49 119,08 1,911 27,6 5.724 114,1 Rata-Rata 0,66 0,62 20,36 33,27 123,39 2,799 27,6 6.045,7 111,1 *Sumber data: Widya Fatriasari(2001)

Berdasarkan tabel diatas maka dapat didapat kesimpulan apabila waktu

konsentrasinya bertambah maka nilai modulusnya akan semakin berkurang. Maka

waktu perendaman yang paling bagus ialah 24 jam dengan menggunakan konsentrasi