Kajian kuat tarik belah beton dan modulus runtuh

beton ringan metakaolin berserat alumunium pasca bakar

OLEH

Anak Agung Ngurah Setiawan

NIM : I. 1107516

JURUSAN TEKNIK SIPIL

FAKULTAS TEKNIK

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Musibah kebakaran pada lingkungan kita sering terjadi terutama pada banggunan

– banguna yang kurang memperhatikan faktor keamanan tentang kebakaran

sehingga kerugian material maupun psikologi tidak dapat dihindari.

Api kebakaran yang tidak dikendalikan, akan berkembang menurut periode yaitu

periode pertumbuhan (growth), periode kebakaran tetap (stedy combustion) dan

periode menghilang (decay). Pada periode pertumbuhan suhu yang timbul masih

rendah, jarang melebihi 2500

C. Pada periode pembakaran tetap, suhu meningkat

dengan cepat dan dapat mencapai suhu lebih dari 10000

C, tergantung pada jenis

dan banyaknya bahan yang dapat terbakar. Pada suhu ruangan gedung yang

terbakar, suhu maksimum dapat dicapai adalah sekitar 1200

0C.

Tingkat kebakaran pada suatu lokasi kebakaran berbeda dengan lokasi yang

lainya. Karena banyak faktor yang menentukan dan biasanya lama kebakaran dan

tingginya suhu api sangat menentukan kerusakan yang terjadi tingginya suhu dan

lamanya kebakaran ini dipengaruhi oleh antara lain :

1. Kualitas serta jenis bahan struktur

2. Pengudaraan ruangan yang terbakar

3. Jenis dan jumlah bahan yang terbakar

4. Sistem struktur yang merupakan portal terbuka atau tertutup

5. Kondisi cuaca

6. Letak gedung yang dilihat dari kemudahan pencapaian mobil pemadam

kebakaran

7. Sistem alarm dan pencegahan bahaya kebakaran sendiri

Beton merupakan salah satu bahan kontruksi bangunan sipil yang sering

digunakan dalam bidang teknik sipil selain kayu, dan baja. Beton mempunyai

banyak kelebihan antara lain mudah di bentuk sesuai keinginan, harga

produksinya murah, lebih tahan terhadap api dan mempunyai kuat desak relatif

tinggi.

Disamping memiliki kelebihan diatas, kenyataanya beton sebagai bahan stuktur

mempunyai kelemahan, kelemahan beton memiliki berat parameter kubiknya

yang cukup besar sehingga membeikan kontibusi pembebenan yang cukup besar

pula dan mempunyai kuat tarik yang rendah. Kuat tarik beton hanya sekitar 9%-

51% dari kuat desaknya (Dipohusodo,1999), selain itu beton memiliki sifat yang

getas (brittle).

Karena kelemahan yang dimiliki oleh bahan kontruksi ini dicoba dengan membuat

beton ringan. Neville (1987) berusaha medapatkan kualitas beton yang lebih baik

dengan mempertimbangkan berat beton yang lebih rendah dari beton normal yaitu

antara 300-1800 kg/m3, bahan pembuat beton rigan pada umumnya sama dengan

pembuat beton normal pada umumnya. Agregat kasar yang menempati 60% dari

seluruh komponen bahan pembuat beton ringan direduksi berat jenisnya dengan

cara menggantinya dengan artificial light weight aggregate (ALWA) seperti

bloated clay, dan crushed brick, atau fly ash coarsed aggregate yang diperoleh

dengan pembuatan rotary kiln, batu tulis, sisa bara yang berbusa, dan batu apung

(Ali, et.al, 1989).

Selain itu beton ringan dapat ditambah kekuatanya dengan menambah zat additive

yang menghasilkan rongga setelah bercampur dengan semen atau menghilangkan

aggregat halus dalam beton sehingga membentuk rongga didalam beton. Pada

beberapa jenis beton ringan kombinasi cara-cara tersebut dapat dilakukan

(Murdock and Brook,1991).Kekuatan beton ringan bisa mencapai 65 Mpa dengan

menambah zat admixtures (Koyati etal, 1999)atau lebih. Dari Vincent (2003) yang

melakukan penelitian dengan menguji campuran beton lightweight strength (55

MPa),Dir et.al(1984) dengan kuat desak maksimum yang di hasilkan sebesar 60

MPa pada umur satu tahun dan Mediyanto dkk (2004) menguji campuran beton

3

Telah diuraikan diatas bahwa beton ringan dapat diproduksi dengan kekuatan

yang lebih besar dari 30 Mpa bahkan mutu tinggi dengan penambahan additive

yang diperhitungkan. Murdock and Brook menyebutkan bahwa penulangan beton

ringan, selimutnya harus dilebihi 10 mm dari pada beton normal yang padat. Hal

ini sebab utamanya adalah bahwa beton ringan lebih mudah terkarbonasi dari pada

beton bisa.

Beton merupakan bahan tahan api, bila terjadi kebakaran dan mencapai titik kritis

pertama maka beton mengalami penurunan kekuatan yang di tandai dengan

retak ,lepas. Pada bangunan yang megalami kebakaran menggunakan setuktur

yang bahannya kebanyakan menggunakan beton dan pasca kebakaran bangunan

seringkali tidak layak untuk dipakai

Dari kenyataan di atas , diperlukan studi yang menyeluruh terhadap perilaku beton

ringan termasuk kuat tarik belah dan MOR

(modulus of reptur)

pasca bakar. Salah

satu perubahan perilaku yang tidak dapat dinyatakan secara visual adanya

pengaruh peningkatan temperatur terhadap perubahan kuat belah dan MOR beton

ringan.

Sifat agregat ringan yang porous mengakibatkan tidak kompak, berat jenis agregat

ringan lebih kecil dari berat jenis matrik beton ringannya, hal ini mengakibatkan

modulus elastisitas agregat ringan juga lebih kecil dari pada matriknya, dan

terakhir tingkat kekuatan agregat lebih kecil dari matriknya. Sebagai akibatnya,

adalah beton ringan mempunyai kelemahan yang mendasar berkaitan dengan

bahan penyusunnya yaitu agregat ringannya.

Perlu diupayakan peningkatan kinerja agregat ringan agar dapat mengimbangi

kinerja pasta semennya, tetapi tetap ringan. Pemakaian serat sebagai bahan

tambahan pada beton ringan merupakan sebuah solusi sebuah fenomena bahwa

beton ringan lebih getas dari beton normal, seperti dilaporkan Mediyanto dkk

(2004), bahwa serat – serat dari almunium telah dapat meningkatkan kuat tekan,

kuat belah, MOR dengan meningkat kualitas matriknya baik karena proses fiber

serat almunium sebagai agregat pada beton ringan mampu menambah

meningkatkan kuat tekan, kuat belah, modulus elastisitas, MOR, dan

meningkatkan kinerja beton bertulang. Ini bukti bahwa pemakaian serat sebagai

bahan tambahan pada beton ringan merupakan sebuah solusi atas fenomena beton

ringan lebih getas dari pada beton normal.

Banyaknya penggunaan beton dalam konstruksi membuat upaya penciptaan mutu

yang baik, salah satu upaya tersebut dengan penambahan pozolan jenis metakaolin

sebagai pengganti sebagian semen dan serat almunium pada beton dimaksudkan

akan memperbaiki parameter – parameter mutu beton.

Metakaolin yang digunakan dalam campuran beton memberi konstribusi yang

cukup signifikan, baik sifat fisik maupun durabilitasnya (sambowo, 2003). Hal ini

terlihat dari kenaikan kuat tekan, modulus elastisitas dan modulus runtuh dari

beton dimana metakaolin ditambahkan untuk menggantikan semen sampai kadar

optimumnya. Metakaolin selain dapat meningkatkan kekuatan beton, memperkecil

permeabilitas, dan meningkatkan kepadatan juga memiliki keunggulan atas

pozolan yang lain. Ukuran partikel metakaolin lebih kecil dari semen tetapi lebih

besar dari silica fume.

Beton ringan metakaolin dengan penambahan serat aluminium akan diperoleh

kombinasi keunggulan, yakni beton yang kuat tekan, modulus elasitas, kuat tarik

belah, MOR yang lebih tinggi. Beton ringan metakaolin dengan serat aluminium

diharapkan memiliki sifat mekanis dan durabilitas yang meningkat. Dalam

penelitian ini dilakukan pengujian untuk mengetahui peningkatan yang terjadi

pada saat pasca bakar dan setelah perawatan yang didasarkan pada sisa tegangan

pada tiap zona penampang akibat temperatur yang dikenakanya dengan

1.2 Rumusan Masalah

5

Berdasarkan latar belakang yang telah diuraikan, maka dapat dirumuskan

seberapa besar penurunan kekuatan kuat belah dan MOR dari beton ringan

metakaolin berserat almunium akibat proses pembakaran.

1.3 Batasan Masalah

1. Kadar metakaolin 7,5 % dari berat semen.

2. Kadar almunium 0,75 % dari volume total campuran beton dengan

panjang 50 mm, lebar 2 mm..

3. Semen yang digunakan semen tipe I

4. Suhu yang digunakan dalam pembakaran 3000

C, 4000

C, 5000

C, dan

500

0C + curing

5. Benda uji untuk pengujian kuat belah berupa silinder dengan dimensi 150

mm x 300 mm.

6. Benda uji yang digunakan untuk uji MOR adalah balok dengan ukuran

panjang 400 mm, penampang 100 x 100 mm

2.

7. Agregat kasar yang digunakan ALWA ( artificiall lightweight coarse

agregat ) sebagai ganti batu pecah.

8. Adukan beton dianggap homogen dan penyebaran serat almunium

dianggap merata.

9. Reaksi kimia tidak dibahas

1.4 Tujuan Penelitian

Secara singkat tujuan dari penelitian ini adalah : Mengevaluasi pengaruh suhu dan

perawatan terhadap sifat fisik dan mekanik terutama kuat belah dan MOR dari

beton ringan metakaolin dan berserat almunium pasca bakar dan setelah mendapat

1.5 Manfaat Penelitian

1. Manfaat Teoritis

·

Penambahan

konstribusi bagi

perkembangan ilmu

pengetahuan

khususnya

teknologi beton dan

struktur beton

· Mengetahui

pengaruh penambahan

metakaolin dan serat

almunium terhadap

kuat desak dan

MOR

2. Manfaat Praktis

· Memberi alternatif

komposisi beton dengan

bahan pengganti

semen, agregat, dan

penambahan serat.

· Mengetahui efek

dari pemakaian bahan

pengganti sebagai

semen

berupa metakaolin

dan penambahan

serat almunium

pada beton

ringan.

BAB II

STUDI PUSTAKA

Beton terdiri dari partikel – partikel agregat yang dilekatkan oleh pasta yang

terbuat dari semen pozolan dan air, dan setelah beton segar dicorkan ia

mengeras sebagai akibat reaksi – reaksi kimia. Eksotermis antara semen dan

air yang membentuk suatu bahan yang padat dan tahan lama (Ferguson, 1991

: 5).

Beton ringan pada dasarnya mempunyai campuran yang sama dengan beton

normal pada umumny, namun agregat kasar menempati 60% dari keseluruhan

komposisi direduksi berat jenisnya. Reduksi ini dilakukan dengan

menggantikannya dengan artificiall light coarse aggregate (ALWA), semisal

bloated clay, crushed brichs atau fly ash based coarsed agregat yang diperoleh

dengan pembuatan rotary kiln (Ali, et.al, 1989)

Beton ringan juga dapat dilakukan dengan pencampuran aditif yang

menghasilkan rongga udara. Setelah bercampur dengan semen atau

menghilangkan agregat halus dalam beton sehingga membentuk rongga di

dalam beton. Pada beberapa jenis beton ringan kombinsi cara – cara tersebut

dapat dilakukan (Murdock and Brook, 1991)

Beton serat didefinisikan sebagai beton yang dibuat dari campuran semen,

agregat, air, dan sejumlah serat yang disebar secara random. Ide dasar beton

serat adalah menulangi beton dengan fiber yang disebarkan secara merata ke

dalam adukan beton, dengan orientasi random sehingga dapat mencegah

terjadinya retakan-retakan beton yang terlalu dini di daerah tarik baik akibat

panas hidrasi maupun akibat pembebanan (Soroushian dan Bayashi, 1987).

8

Beton serat mempunyai kelebihan daripada beton tanpa serat dalam beberapa

sifat strukturnya, antara lain keliatan (

ductility

), ketahanan terhadap beban

kejut (impact resistance), kuat tarik dan kuat lentur (tensile and flexural

strength), kelelahan (fatigue life), kekuatan terhadap pengaruh susut

(

shrinkage

), dan ketahanan terhadap keausan (

abration

) (Soroushian dan

Bayashi, 1987).

Serat pada umumnya berupa batang-batang dengan diameter antara 5 dan 500

µm (mikro meter), dan panjang sekitar 25 mm sampai 100 mm. Bahan serat

dapat berupa: serat asbestos, serat tumbuh-tumbuhan (rami, bambu, ijuk),

serat plastik (polypropylene), atau potongan kawat baja (Tjokrodimuljo,

1996).

Metakaolin adalah pozolan yang terbentuk dari pembakaran mineral kaolin

pada suhu kisaran 450

0– 900

0C dan metakaolin akan terbentuk secara

sempurna pada kisaran suhu 700

0– 900

0C (RMC Group, 1996)

Metakaolin menekan reaksi alkali – silica, seperti yang terjadi di brasil

metakaolin mengurangi penetrasi klorida sehingga resiko terjadi korosi pada

beton yang bersentuhan langsung dengan klorida berkurang. Karena efek

keuntungan pada kualitas pasta semen metakaolin meningkatkan kuat tekan

pada umur 28 hari, daya tahan terhadap abrasi juga meningkat dengan

penggunaan metakaolin (Sabir, 2001)

Penambahan serat ke dalam beton akan meningkatkan kuat tarik beton yang

pada umumnya sangat rendah. Pertambahan kuat tarik akan memperbaiki

kinerja komposit beton serat dengan kualitas yang lebih bagus dibandingkan

dengan beton konvesional (As’ad, 2008).

Lebih rinci, keuntungan penambahan serat pada beton adalah pertama, serat

9

dekat satu dengan yang lain. Hal ini akan memberi tahanan terhadap tegangan

berimbang ke segala arah dan memberi keuntungan material struktur yang

disiapkan untuk menahan beban dari berbagai arah. Kedua, perbaikan perilaku

deformasi seperti ketahanan terhadap impak, daktilitas yang lebih besar, kuat

lentur dan kapasitas torsi yang lebih baik. Ketiga, serat meningkatkan

ketahanan beton terhadap formasi dan pembentukan retak. Keempat,

peningkatan ketahanan pengelupasan (spalling) dan retak pada selimut beton

akan membantu penghambatan korosi besi tulangan dari serangan kondisi

lingkungan yang berpotensi korosi. Penggunaan serat sintetik akan

meningkatkan ketahanan material beton terhadap bahaya api. Secara umum

semua keuntungan tersebut akan berarti peningkatan ketahanan struktur

bangunan (As’ad 2008).

2.2 Landasan Teori

2.2.1 Fire Resistance

Daya tahan terhadap api didefinisikan sebagai lamanya bahan bertahan terhadap

kebakaran standar sebelum titik kritis akhir pertama dicapai. Sifat-sifat baja dan beton

akan dipengaruhi oleh faktor lingkungan, antaranya adalah suhu. Pada suhu yang

sama pada suhu kebakaran, kekuatan dan modulus elasitas berkurang. Selain itu sifat

beton pada suhu tinggi dipengaruhi juga (dalam batas tertentu) oleh agregat.

Pengaruh agregat karbonat, agregat silikat dan agregat silikat ringan akan

memberikan pengaruh yang berbeda pada sifat-sifat beton dan tulanngan baja selama

kebakaran atau pasca bakar (Gustaferro, 1987)

2.2.2 Beton Ringan

Menurut Kardiyono Tjokrodimulyo (1996), beton ringan adalah beton yang

10

mempunyai berat jenis sekitar 2400 kg/m3. Beton ringan digunakan untuk

mengurangi berat struktur itu sendiri dan mengurangi penghantaran panasnya.

Beton ringan dapat direduksi dengan kekuatan yang lebih besar dari 30 Mpa dan

bahkan high performance dengan penambahan additive yang diperhitungkan.

Murdock dan Brook menyebutkan bahkan penulangan beton ringan, sehingga selimut

harus ditanbah ketebalanya 10 mm dari pada beton normal yang padat. Hal ini

disebabkan beton ringan lebih mudah terkarbonasi dari pada beton biasa. Kekurangan

beton ringan yang harus ditingkatkan adalah reduksi kuat tarik beton yang mencapai

30% terhadap beton normal, modulus elastisitas yang berkisar 0,5 -0,7 kali beton

normal pada kuat desak yang sama, serta nilai deformasi, penyusutan dan perayapan

yang lebih besar dari beton normal. Sehingga untuk memikul beban yang sama

diperlukan tulangan tambahan (Murdock dan Brook, 1999; 394-395). Hal ini

mengilhami penambahan serat aluminium dan metakaolin dalam penelitian ini karena

dari penelitian sebelumnya dapat diprediksi bahwa metakaolin dan serat aluminium

akan dapat memberikan kontribusi yang positif terhadap sifat-sifat beton ringan.

2.2.3. Beton Serat

Beton serat didefisinikan sebagai beton yang dibuat dari campuran semen, agregat, air

dan sejumlah serat yang disebar secara random. Prinsip penambahan serat adalah

memberi tulangan pada beton yang disebar merata ke dalam adukan beton dengan

orientasi random untuk mecegah retakan-retakan beton yang terlalu dini di daerah

tarik akibat panas hidrasi maupun pembebanan (Sorousian dan bayasi, 1987). Dengan

penambahan serat pada beton ringan diharapkan penambahan tulangan untuk

memikul beban yang sama padasuatu konstruksi yang dipikul oleh beton normal

dapat tergantikan (oleh serat tersebut).

Teori penulangan dalam mekanika retak berdasarkan pada kekuatan dari serat

1. Menitik beratkan lekatan dan penjangkaran

2. Memerlukan serat yang kuat dan kaku

3. Retak sepanjang serat

4. Banyaknya kerusakan matrik

11

Zollo (1997) menyatakan bahwa penggunaan serat pada beton bertulang dapat

meningkatkan penyerapan energi, daktilitas, mengendalikan retak, meningkatkan sifat

defornasi. Serat untuk campuran beton dengan bahan fabrikasi (bahan yang

diproduksi bukan untuk difungsikan sebagai serat) terbukti dapat difungsikan sebagai

pengganti bahan serat untuk beton, sebagai contoh penggunaan kawat bendrat seperti

penelitian yang dilakukan Suhendro (1991). Dalam penelitian ini dipilih serat

aluminium. Dengan merujuk dari penelitian sebelumnya tentang penggunaan serat

plastik (Alsayed 1998, dan Wibowo, 2002), diharapkan mendapatkan perkuatan beton

yang lebih baik sehingga memunculkan jenis beton serat tipe baru, yang berkualitas

tinggi, dapat diprabikasi secara mudah dan yang tidak kalah penting berbahan baku

murah dan mudah didapat.

Pemakaian serat sebagai bahan tambah pada beton ringan merupakan sebuah solusi

atas penomena bahwa beton ringan lebih getas dari pada beton normal, seperti

dilaporkan oleh Medyanto dkk, (2004) berdasarkan penelitian tersebut, serat

aluminium dapat meningkatkan kuat tekan, modulus elasitas, Kuat tarik-belah, MOR

dan peningkatan kualitas matriknya baik karena proses fiber bridging, dowel aktion,

dan aksi kompositnya. Secara rinci penelitin ini menyimpulkan bahwa dari benda uji

silinder dan balok beton bertulang adalah beton ringan yang diberi serat aluminium

dapat mencapai kuat tekan 33,12 Mpa, Peningkatan berturut-turut; kuat tarik belah

MOR kapasitas momen, daktilitas, dan beban retak pertama karena penambahan

2.2.4. Bahan Penyusun Beton Ringan Berserat Aluminium

12

Beton ringan berserat aluminium merupakan campuran antara semen portland atau

semen hodrolik yang lain, agregat halus, agregat ringan, serat aluminium dan air,

dengan atau tanpa bahan tambahan yang membentuk massa padat. Dalam penelitian

ini, agregat ringan yang dipakai adalah ALWA (Artificial Light Weight coarse

Aggregat). Bahan penyusun beton ringan dalam penelitian ini menggunakan agregat

ringan berpori yang mempunyai apparent specific grafity rendah di bawah 2,6 seperti

tanah liat yang dibakar dan batu apung.

2.2.5. Semen Portland

Semen Portland adalah semen hidrolis yang dihasilkan dengan cara menghaluskan

klingker yang terutama yang terdiri dari silikat-silikat kalsium yang bersifat hidolis

dengan gips sebagai bahan tambahan (PUBI 1982). Semen ini memiliki sifat adhesive

maupun kohesif sehingga mampu merekatkan butir-butir agregat agar terjadi suatu

massa yang rapat dan dapat mengisi rongga-rongga diantara butiran agregat. Sifat-

sifat dari semen yang paling penting adalah mengenai kehalusan butir, waktu ikat

awal, panas hidrasi, dan berat jenis semen.

Bahan dasar pembentuk semen portland terdiri dari bahan-bahan yang mengandung

kapur, silika, alumina, dan oksida besi. Susunan kimia pada semen portland dapat

Tabel 2.1.

Susunan Unsur Semen Portland

Oksida

Persen (%)

Kapur (CaO)

60-65

Silika (SiO2)

17-25

Alumina (Al2O3)

3-8

Besi (FeO2)

0,5-6

Magnesia (MgO)

0,5-4

Sulfur (SO3)

1-2

Soda / potash (Na2O+K2O)

0,5-1

(sumber : Teknologi Beton, Kardiyono Tjokrodimuljo,1995)

13

Semen portland dibuat dengan cara menggiling campuran batu kapur, tanah liat /

pozzolan dan pasir silika serta pasir besi secara bersama-sama dengan suatu perbandingan tertentu. Kemudian gilingan mentah tersebut dimasukkan kedalam tungku putar dengan panas pembakaran hingga suhu 1300-1450 oC. Setelah dibakar dalam tungku bakar kemudian didinginkan dan terbentuklah klingker. Klingker kemudian ditambahkan gypsum (CaSO4) dan kemudian digiling lagi sehingga menghasilkan semen portland yang berupa bubuk halus yang lolos ayakan 75 mikron

( Soemardi, 1999 ).

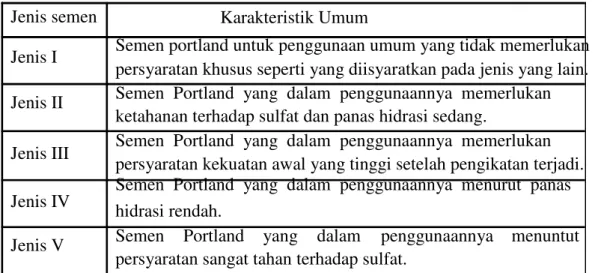

Semen portland diklasifikasikan dalam lima jenis seperti tercantum pada Tabel 2.2

Tabel 2.2.

Jenis-jenis Semen Portland

Jenis semen

Jenis I

Jenis II

Jenis III

Jenis IV

Jenis V

Karakteristik Umum

Semen portland untuk penggunaan umum yang tidak memerlukan

persyaratan khusus seperti yang diisyaratkan pada jenis yang lain.

Semen Portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidrasi sedang.

Semen Portland yang dalam penggunaannya memerlukan

persyaratan kekuatan awal yang tinggi setelah pengikatan terjadi.

Semen Portland yang dalam penggunaannya menurut panas

hidrasi rendah.

Semen Portland yang dalam penggunaannya menuntut

persyaratan sangat tahan terhadap sulfat.

14

Dalam penelitian ini akan digunakan semen portland jenis I, karena semen type ini

tidak memerlukan persyaratan-persyaratan khusus.

2.2.6. Agregat

Agregat adalah butiran mineral alami yang dipakai bersama-sama dengan suatu

media pengikat untuk membentuk semen hidraulik atau adukan. Fungsinya sebagai

bahan pengisi dalam campuran beton. Agregat ini menempati kurang lebih 70% dari

total volume beton, sehingga kualitas agregat akan sangat mempengaruhi kualitas

beton. Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton

dapat berfungsi sebagai benda utuh homogen dan rapat.

Menurut jenisnya, agregat dapat dibedakan menjadi dua macam yaitu :

a. Agregat halus (pasir alami dan buatan), berukuran 0.15 mm hingga 5 mm

b. Agregat kasar (kerikil dan batu pecah), berukuran 5 mm hingga 40 mm

Agregat halus maupun agregat kasar berasal dari sumber yang sama, yaitu dari batuan

magma pijar yang membeku dan akhirnya membentuk batuan beku dan batuan

sedimen. Batuan tersebut mengalami gradasi atau pelapukan menjadi batu pasir.

Secara mineralogi penyusun utama dari agregat beton berasal dari numerik kwarsa

(SiO2) dan mineral feldspar (jenis paglioclase).

a.

Agregat Halus

Agregat halus dalam beton adalah pasir alam sebagai hasil disintegrasi alami dari

batu-batuan atau berupa pasir buatan yang dihasilkan oleh pemecah batu. Agregat

halus berperan penting sebagai pembentuk beton dalam pengendalian workability,

kekuatan dan keawetan beton, oleh karena itu pemakaian pasir sebagai pembentuk

beton harus dipilih secara selektif.

Menurut SK SNI 03-2002 bahwa agregat halus dalam beton merupakan pasir alam

sebagai disintegrasi alami batuan atau pasir yang dihasilkan industri pemecah batu

dan mempunyai ukuran butir sebesar 5,0 mm. Batasan susunan butir (gradasi)

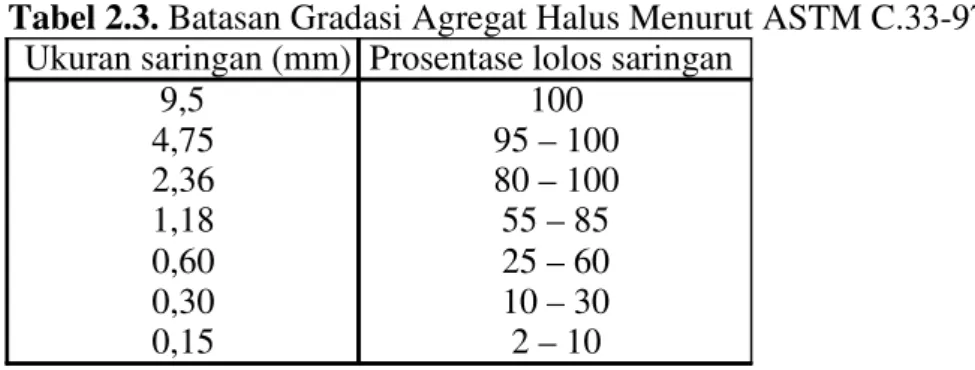

Tabel 2.3.

Batasan Gradasi Agregat Halus Menurut ASTM C.33-97

Ukuran saringan (mm) Prosentase lolos saringan

9,5

100

4,75

95 – 100

2,36

80 – 100

1,18

55 – 85

0,60

25 – 60

0,30

10 – 30

0,15

2 – 10

(sumber : ASTM C 33-97)

15

Syarat-syarat agregat sesuai standar PBI 1971/NI-2 Pasal 3.3, adalah sebagai berikut :

1) Agegat halus atau pasir harus terdiri dari butir-butir yang tajam dan keras. Butir-

butir agregat halus harus bersifat kekal artinya tidak pecah atau hancur oleh

pengaruh cuaca, seperti terik matahari atau hujan.

2) Agregat halus tidak boleh mengandung lumpur lebih dari 5% (ditentukan

terhadap berat kering). Apabila kadar lumpur melampaui 5% (ditentukan terhadap

berat kering) maka agregat halus harus dicuci.

3) Agregat halus tidak boleh mengandung zat organik yang terlalu banyak yang

harus dibuktikan dengan percobaan warna dari Abrams-Harder (dengan larutan

NaOH 3%)

4) Agregat halus terdiri dari butir-butir yang beranekaragam dan melewati ayakan

sebesar 4,75 mm.

-Sisa di atas ayakan 4 mm harus minimum 2% berat.

-Sisa di atas ayakan 1 mm harus minimum 10% berat.

-Sisa di atas ayakan 0.25 mm harus berkisar 80%-95% berat.

5) Pasir laut tidak boleh digunakan sebagai agregat halus untuk semua mutu beton,

kecuali dengan petunjuk lembaga lembaga pemeriksaan bahan yang diakui.

Beberapa pemeriksaan untuk mendapatkan kondisi agregat halus yang memenuhi

standar antara lain:

1)Pemeriksaan kadar lumpur sesuai dengan standar ASTM C–117–80 dengan kadar

16

2)Pemeriksaan

specific gravity

dan absorbsi air pada pasir sesuai dengan standar

ASTM C-128–79.

3)Pemeriksaan analisa saringan sesuai dengan standar ASTM C–33–97.

b.

Agraegat Kasar

Pada penelitian ini digunakan agregat kasar berupa ALWA yang diproduksi oleh

Badan Peneliti dan Pengembangan Pekerjaan Umum Cilacap, Jawa Tengah,

Indonesia. Agregat ringan buatan ini dibuat dari partikel lempung yang dapat

mengembang (expanded clay).

Supranggono (1991), dalam Ahmad Khaerun (2004) berpendapat bahwa penggunaan

ALWA pada konstruksi bangunan dapat diperoleh beberapa keuntungan, antara lain:

1)Dapat menghemat biaya konstruksi, karena berat jenisnya rendah.

2)Pekerjaan

scaffolding

dan

concrete placement

lebih murah dan ekonomis.

3)Bangunan atau konstruksi dengan bentang yang panjang dapat dibuat dengan biaya

yang lebih murah.

4)Biaya transport dan pembuatan elemen pracetak murah dan lebih mudah.

5)Pengaruh daya sekat panas lebih baik pada penggunaan

air conditioning

sehingga

hemat energi.

2.2.7. Air

Air merupakan bahan dasar penyusun beton yang paling penting dan paling murah.

Air diperlukan untuk bereaksi dengan semen dan meyebabkan terjadinya pengikatan

antara pasta semen dengan agregat, sedangkan fungsi lain sebagai bahan pelumas

antara butir-butir agregat agar mudah dikerjakan dan dipadatkan. Secara umum air

yang dapat digunakan dalam campuran adukan beton adalah air yang apabila dipakai

akan menghasilkan beton dengan kekuatan lebih dari 90 % dari beton yang memakai

air suling. Sedangkan saat beton mengeras air digunakan untuk curing (perawatan).

Syarat air yang bisa digunakan dalam beton adalah air yang memenuhi syarat sebagai

air minum, sedangkan air yang mengandung zat kimia, garam, asam tidak

17

Contoh air yang mengandung zat kimia adalah air laut dan air buangan industry. Air

laut pada umumnya mengandung garam, sodium kloroda, magnesium sulfat. Air

buangan industri biasanya juga mengandung asam atau alkali. Zat-zat tersebut dapat

mengurangi kekuatan beton hingga 20 %. Oleh karena itu kedua jenis air tersebut

sebaiknya tidak digunakan untuk campuran adukan beton.

Agar tetap dalam kondisi basah, beton perlu ditutup dengan kain goni basah atau

direndam dalam air selama periode waktu tertentu (± 14 hari) sehingga penguapan

yang berlebihan dapat dicegah. Apabila terjadi penguapan yang berlebihan, maka air

yang diperlukan untuk proses hidrasi berkurang dan hal ini akan mengurangi

kekuatan beton. Penguapan juga dapat menyebabkan terjadinya retak akibat adanya

tegangan tarik akibat penyusutan. Dengan demikian perawatan yang baik terhadap

beton akan memperbaiki beberapa segi dari kualitasnya.

2.2.8. Serat Aluminium

Pada penelitian ini menggunakan bahan tambah berupa serat aluminium. Berdasarkan

penelitian beton ringan berserat aluminium oleh Mediyanto, 2003 beberapa sifat dan

perilaku beton dapat diperbaiki setelah penambahan serat adalah:

a. Kekuatan terhadap beban kejut (impact).

b. Sifat daktilitas beton.

c. Ketahanan terhadap keausan (abrasion).

d. Kekuatan geser beton.

Keunggulan inilah yang dijadikan dasar dalam pemilihan serat aluminium sebagai

bahan tambah beton ringan struktural selain dikarenakan serat aluminium memiliki

unit densitas yang lebih rendah dari serat baja.

Karakteristik serat aluminium yang digunakan dalam penelitian ini mempunyai

ukuran panjang 50 mm, lebar 2 mm, berat jenis sekitar 2,12 t/m3, dengan variasi

2.2.9. Superplasticizer (Sika Viscocrete 5)

18

Penelitian ini menggunakan bahan tambah (superplasticizer) yaitu Sika Viscocrete 5.

Sika Viscocrete 5 merupakan superplasticizer untuk beton dan mortar, digunakan

untuk menghasilkan beton tingkat flowability yang tinggi. Sika Viscocrete 5 antara

lain digunakan pada beton mutu tinggi (High Performance Concrete), beton memadat

mandiri (Self Compacting Concrete), beton massa (Mass Concrete), dan beton yang

menuntut workability time lebih lama karena perjalanan jauh. Adapun spesifikasi

(technical data) dari Sika Viscocrete 5 dapat dilihat pada tabel 2.4.

Tabel 2.4

. Technical Data Sika Viscocrete 5

Basis

Appearance

Density

Ph-value

Aqueous solution of modified polycarboxylate

Turbin Liquid

1.02 – 0.05

8.5 – 0.5

Storage/Shelf Life In upened, undamage original container, protected from

direct sunlight ang frost at temperature between +5

0C and

+35

oC, shelf life is at least 15 mouths from date production

Packaging

Non returnable 180 Kg drums.

Supply in containers or tanktrucks possible on demand

(Sumber: PT. SIKA NUSA PRATAMA)

Pengaruh Temperatur Tinggi pada Beton

Kebakaran hakekatnya merupakan reaksi kimia dari combusuble material dengan

oksigen yang dikenal dengan reaksi pembakaran yang menghasilka panas. Panas pada

pembakaran ini diteruskan pada beton dengan berbagai macam mekanisme yaitu :

Secara radiasi, pancaran panas diterima oleh permukaan beton hingga permukaan

beton menjadi panas, Pancaran panas akan sangat potensi jika suhu sumber panas

terlalu tinggi.

Panas konveksi, selama pembakaran terjadi tiupan angin /udara melewati sumber

19

menjadi panas. Bila tiupan angin menjadi kencang maka panas yang dipindahkan

dengan cara konveksi makin banyak.

Setelah permukaan beton meneriama panas atau kalor, mengakibatkan suhu

permukaan beton lebih tinggi dibanding suhu bagian dalam beton. Adanya beda suhu

di dalam masa beton mengakibatkan terjadi perambatan panas secara konduksi

(penghantaran)

Tingakat kebakaran pada suatu lokasi kebakaran berbeda dengan lokasi yang lainya.

Karena banyak faktor yang menentukan dan biasanya lama kebakaran dan tingginya

suhu api sangat menentukan kerusakan yang terjadi tingginya suhu dan lamanya

kebakaran ini dipengaruhi oleh :

a.Kualitas serta jenis bahan struktur

b.Pengudaraan ruangan yang terbakar

c.Jenis dan jumlah bahan yang terbakar

d.Sistem struktur yang merupakan portal terbuka atau tertutup

e.Kondisi cuaca

f.Letak gedung yang dilihat dari kemudahan pencapaian mobil pemadam

kebakaran

g.Sistem alaram dan pencegahan bahaya kebakaran sendiri

Api kebakaran yang tidak dikendalikan, akan berkembang menurut periode yaitu

periode pertumbuhan (growth), periode kebakaran tetap (stedy combustion) dam

periode menghilang (decay). Pada periode pertumbuhan suhu yang timbul masih

rendah, jarang melebihi 2500

C. Pada periode pembakaran tetap, suhu meningkat

dengan cepat dan dapat mencapai suhu lebih dari 10000

C, tergantung pada jenis dan

banyaknya bahan yang dapat terbakar. Pada suhu ruangan gedung yang terbakar, suhu

maksimum dapat dicapai adalah sekitar 12000

C sedangkan suhu rata-rata dalam

ruangan tersebut adalah 800

02.2.10. Kuat Belah Beton Ringan

20

Nilai kuat desak dan nilai tarik bahan beton tidak berbanding lurus, setiap usaha

perbaikan mutu kekuatan desak hanya disertai peningkatan kecil nilai kuat tariknya.

Suatu perkiraan kasar nilai kuat tarik beton normal hanya berkisar antara 9%-15%

dari desaknya.Suatu nilai pendekatan umumnya dilakukan dengan menggunakan

modulus of rupture yang dikenal kuat lentur yaitu tegangan tarik beton yang timbul

pada pengujian hancur balok beton polos sebagai pengukur kuat tarik sesuai teori

elasitas. Kuat tarik beton juga ditentukan melalui pengujian split Cylinder yaitu

pembelahan silinder-silinder oleh suatu desakan kearah diameternya untuk

mendapatkan besaran kuat tarik belah, umumnya memberikan hasil yang lebih baik

dan mencerminkan kuat tarik yang sebenarnya (Dipohusodo, 1999).

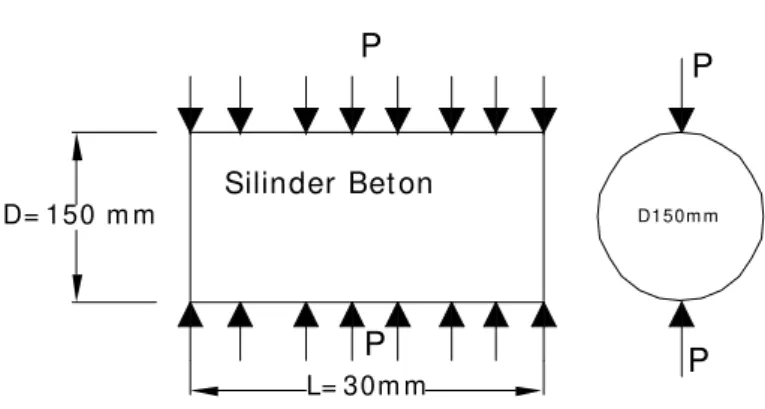

Pengujian kuat belah beton menggunakan benda uji silinder 15 cm dan tinggi 30 cm,

diletakkan arah memanjang di atas alat penguji kemudian beban tekan diberikan

merata arah tegak dari atas pada seluruh panjang silinder. Apabila kuat tarik

terlampaui, benda uji terbalah jadi dua bagian dari ujung ke ujung.

Penganbilan data beban maksimum yang diberikan ( P ) pada sisi silinder beton

(

π.D.L) diambil pada saat terjadi pembebanan maksimum yang diberikan ( P ),

kekuatan belah dapat dihitung berdasarkan :

P

fst =

A

ð

.D.L

A =

fst =

2

2

P

ð

.D.L

Dimana : fst = kuat tarik belah beton (N/mm

2)

D = diameter silinder (mm)

L = panjang silinder (mm)

P

Silinder Bet on

D= 150 m m

P

L= 30m m

P

D150m m

P

21

Gambar 2.1. Pengujian kuat tarik belah

2.2.11. MODULUS OF RUPTURE

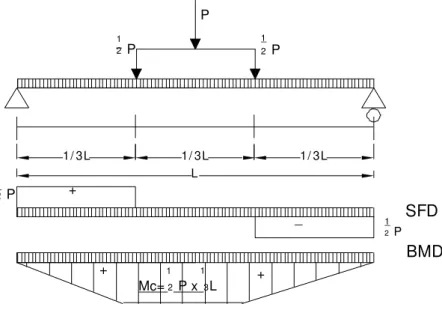

Modulus of rupture diukur dengan menguji balok polos berpenampang bujur sangkar

10 x 10 x 40cm dan di bebani di titik-titik sepertiga bentang hingga gagal (ASTM C-

78) modulus of rupture mempunyai nilai yang lebih tinggi disbanding kuat belah.

ACI menetapkan nilai 7,5

f

,

c

untuk modulus of rupture beton normal. Beton

ringan pada umumnya mempunyai kuat tarik lebih rendah disbanding dengan beton

normal (Nawy,2001)

Modulus of rupture merupakan kuat tarik maksimum yang secara teoritis dicapai pada

serat bagian bawah dari sebuah balok benda uji (Neville, 1997). Nilai dari modulus of

rupture bergantung poada dimensi balok uji dan susunan beban. Untuk memeroleh

nilai modulus of rupture digunakan metode third poit loading.

Metode ini menghasilkan momen yang konstan antara titik beban hingga sepertiga

dari titik bentang balok ditentukan sebagai tegangan maksimum dimana pada bagian

22

Pengujian dilakukan pada umur 28 hari. Balok dibebani pada salah satu sisi dimana

beban diletakkan simetris diatas benda uji. Balok diuji dengan pertambahan

kecepatan dalam pemberian tegangan pada serat bagian bawah yaitu antar 0,02 dan

0,1 Mpa/s (2,9 dan 1,45 psi/s) Kecepatan pembarian tegangan yang lebuih rendah

diterapkan untuk beton yang kekuatanya rendah dan kecepatan yang tinggi untuk

beton yang berkekuatn tinggi.

Pengujian ini dengan standart C-78, yaitu pengujian kuat tarik lentur dengan beban

berbagi dua yang bekerja pada suatu penampang balok dengan titik yang menjadi 3

bagian daerah, separti terlihat pada Gambar 2.2

P

1/ 3L

1 2 P

1/ 3L

L

1 2 P

1/ 3L

Secara sederhana pembebanan di atas dapat dilihat pada gambar 2.3

P

23

1 2 P

1/ 3L

+

+ 1 2 P

1

1/ 3L L

1

1 2 P

+

1/ 3L

_ 1

2 P SFD

BMD

Mc=2 P x 3L

Gambar 2.3 diagram bidang geser dan bidang momen

Besar momen yang dapat mematahkan benda uji adalah akibat beban maksimum dari

mesin pembebanan dengan mengabaikan berat sendiri dan gravitasi dari benda uji.

Besarnya tegangan modulus of rupture (MOR) dihitung dengan persamaan berikut :

Momen maksimum =

Dengan :

P = beban maksimum

L = Panjang beban

1 P x

1L

2

3

Secara umum nilai

modulus of rupture

dapat dihitung dengan

1

2

1

Px

L

3

=

PL24

MOR =

Dimana :

1

6

bh

2

bh

2MOR =

modulus of rupture

(Mpa)

P = Beban maksimum pada balok benda uji (N)

Lb = Panjang bentang balok (mm)

b = Lebar balok benda uji (mm)

h = Tinggi balok benda uji (mm)

Pada pengujian kuat lentur berdasarkan ASTM C-78 akan terjadi 3

macam tipe kemungkinan patah pada balok benda uji sebagai berikut :

a. Patah pada

1 bentang bagian tengah

3

1 2 P

A B

P

1 2 P

C D

5cm 10cm 10cm 10cm 5cm

Gambar 2.4 Letak patah balok tipe 1

Pada keadaan ini balok uji patah pada bagian tengah (antara B dan C ) dan patahnya

diakibatkam oleh momen yang paling maksimum. Besarnya modulus of rupture dapat

MOR =

M

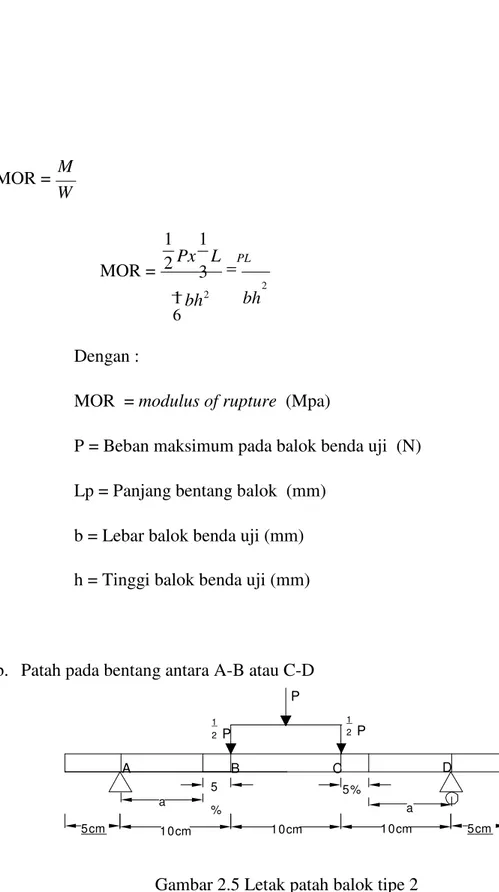

Gambar 2.5 Letak patah balok tipe 2

Apabila balok patah pada bentang A-B atau C-D dengan jarak letak patah tidak lebih

26

dipakai. Pada kondisi ini modulus of rupture dapat dihitung dengan persamaan

dibawah :

1

ax

P

MOR =

M

=

2

= 3

aP

2W

1

6

bh

2bh

MOR =

modulus of rupture

(Mpa)

P= Beban maksimum pada balok benda uji (N)

A = Jarak rata-rata letak patah dari perletakan (mm)

Lb = Panjang bentang balok (mm)

b = Lebar balok benda uji (mm)

h = Tinggi balok benda uji (mm)

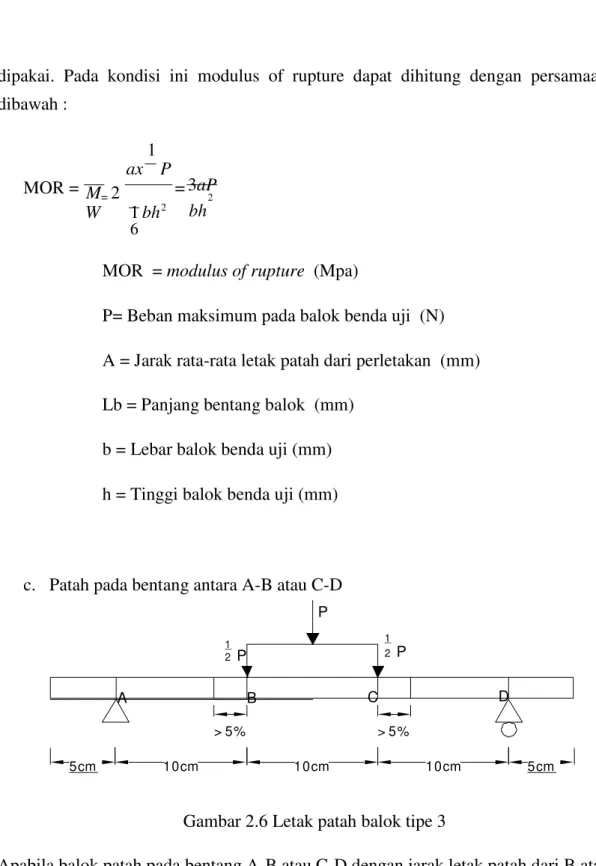

c. Patah pada bentang antara A-B atau C-D

P

A

1 2 P

B C

1 2 P

D

5cm 10cm

> 5%

10cm

> 5%

10cm 5cm

Gambar 2.6 Letak patah balok tipe 3

Apabila balok patah pada bentang A-B atau C-D dengan jarak letak patah dari B atau

C lebih besar dari 5% panjang bentang. Maka kondisi ini tidak dapat diperhitungkan

27

Apabila kebakaran yang tidak dikendalikan akan berkembang menurut tiga periode

Yaitu periode pertumbuhan (growth), periode pembakaran tetap (steady combustion)

dan periode menghilang (decay). Pada periode pertumbuahan suhu yang timbul masih

rendah, jarang melebihi 2500

C. Pada periode pembakaran tetap, suhu meningkat

dengan cepat dan dapat mencapai suhu lebih dari 10000

C, tergantung pada jenis dan

banyaknya bahan yang dapat terbakar. Pada suatu ruangan gedung terbakar, suhu

maksimum yang dapat dicapai adalah sekitar 12000

C, sedangkan suhu rata-rata dalam

ruangan tersebut adalah 800

0C-900

0C, periode menghilang dimulai jika seluruh bahan

sudah mulai terurai secara kimiawi.

Menurut Al-Mutairi dan Al-Saleh, 1997 (dalam Raharjo, 2002), beton dalam

lingkungan beban temperature yang sangat tinggi akan mengalami hal-hal sebagai

berikut :

a. Kuat desak akan sangat berkurang pada temperature di atas 300

0C.

b. Kekuatan tarik akan langsung berkurang dan akan berangsur-angsur

berkurang dengan semakin meningkatnya temperature panas.

c. Warna beton akan berubah sejalan dengan perubahan temperature, yang mana

perubahan warna ini sangat tergantung dari jenis agregat.

d. Perbadaan sifat termal antar semen dan agregat menimbulkan tegangan geser

internal.

e. Perubahan panas dalam inti beton yang terpanaskan mengakibatkan kerusakan

pada kohesi antara agregat dan semen dalam bentuk retakan yang kemudian

diikuti dengan fenomena disintegrasi struktur beton.

f. Pelepasan elemen beton (

spalling

).

g. Pelepasan peledakan (explosive spalling) dalam 30menit pertama eksposur

pada panas yang berlebihan.

h. Pengelupasan (

sloughing-off

) yang merupakan pemisahan bertahap yang tidak

28

i. Retakan beton yang terbagi dalam retakan ringan atau retak rambut dan retak

lebar atau besar.

j. Pada temperature sampai 300

0C beton akan mengalami pengurangan

kandungan air yang mengakibatkan pengurangan sedikit tertahap kemampuan

menahan desak.

k. Pada temperature diatas 600

0C beton menjadi warna putih keabu-abuan,

sedangkan di atas 9000

C warna beton menjadi lebih buram. Dalam kondisi

kedua tempertur tersebut beton telah menjadi lemah dan rapuh (

brittle

).

l. Perilaku beton pada tempertur yang tinggi dalam hal-hal tertentu tergantung

pada jenis agregat yang dikandung. Jenis beton ringan akan mengalami

kerusakan akibat panas api yang tinggi, berupa pelemahan permukaan beton.

Secara umum beton merupakan material bangunan yang memiliki ketahanan terhadap

api/panas yang lebih baik disbanding dengan jenis material yang lain, seperti kayu

atau baja. Selain keunggulan tersebut beton juga relative lebih mudah untuk

diperbaiki karena kehilangan kekuatan beton akibat dehidrasi dapat terbatas pada

lapisan permukaan.

2.2.12. Sifat - Sifat Beton pada Temperatur Tinggi

Sifat dari bahan beton pada temperatur tinggi dipengaruhi oleh jenis agregat yang

digunakan pada campuran beton. Beberapa agregat yang digunakan pada campuran

beton dapat mengalami perubahan sifat kimiawi pada temperature yang tinggi

Dari pengalaman penglihatan dapat juga diperkirakan suhu yang pernah dialami oleh

beton. Warna beton yang terbakar dapat menunjukkan tingkat kebakaran.

Perubahan warna permukaan beton yang dipanaskan dipengaruhi temperatur karena

kandungan logam. Hubungan antar suhu, warna dan kondisi beton disajikan dalam

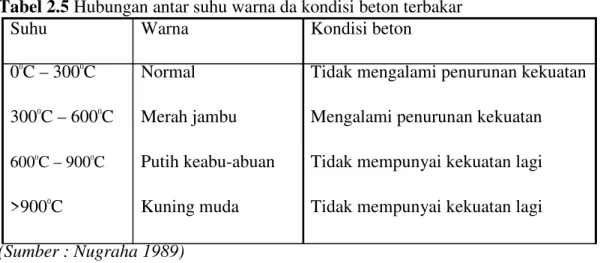

Tabel 2.5

Hubungan antar suhu warna da kondisi beton terbakar

Tidak mengalami penurunan kekuatan

Mengalami penurunan kekuatan

Tidak mempunyai kekuatan lagi

Tidak mempunyai kekuatan lagi

(Sumber : Nugraha 1989)

Perubahan warna dapat memberikan perkiraan suhu bakar, dan kekuatan beton residu.

Perubahan warna beton dari abu-abu tua (normal) ke merah muda-merah bata bila

terbakar pada suhu 3000

C – 6000

C, beton mengalami penurunan kekuatan 0-50%.

Warna abu-abu terjadi pada beton pasca bakar 600

0C – 900

0C dan sisa kekuatan 50-

15% (Neville, 1977 -440).

Dari penelitian Maholtra (1982), disebutkan ada tiga sifat beton yang terpenting

dalam berhubunga dengan meningkatanya tempertur yaitu sifat fisik, mekanik dan

termal.

a. Sifat fisik

Akibat pertama dari pemanasan beton adalah menguapnya air ke permukaan

melalui saluran-saluran kapiler, jika tempertur beton lebih dari 1000

C. Hilangnya

kelembaban akan akan meyebabkan kepadatan beton sedikit berkurang tetapi hal

ini dapat diabaikan .

Beton akan mengalami retak atau kehilangan kekuatan bila dipanasi sampai suhu

2500

C, karena senyawa C-S-H terhidrasi pada suhu tinggi serta tidak ada

kesesuaian antara perubahn volume agregat dan pasta semen. Perbedaan koefisien

muai panas bahan penyusun beton menimbulkan tegangan intern, bila melebihi

tegangan ikat, maka timbul retak di antara pasta semen dan agregat. Warna beton

yang terbakar akan mengalami perubahan seperti pada table 2.9

b. Sifat Mekanis

Hasil penelitian Neville menunjukkan bahwa kenaikan temperature

mengakibatkan penurunan kuat desak beton. Pada beton dengan agregat alami

terjadi kenaikan kuat desak pada temperature 2000

C- 3000

C, tetapi kuat desak

pada temperature 4000

C tidak lebih dari 90% dari kuat desak normalnya dan kuat

tekan pada tempertur 7000

C tidak lebih dari 30% kuat tekan normalnya.

Penurunan drastis juga akan terjadi pada tegangan lenturnya. Beton dengan

agregat alami sangat lentur pada temperatur 4000

C tidak lebih dari 30% tegangan

lentur normal.

c. Sifat termal

Thermal ceductivity

adalah keadaan kondisi beton dalam kondisi kering.

Thermal

ceductivity

beton ditentukan oleh factor-faktor antar jenis agregat porositas beton

dan kadar kelembaban. Peningkatan suhu beton menyebabkan keluarnya air yang

terkandung di dalam pori-pori beton. Indikator secara fisis pasca baker (pasca

reaksi kebakaran) akan memberikan cirri bahwa beton tersebut sangat

porous

. Hal

ini disebabkan keluarnya air-air kristal dari fasa mineral untuk kebakaran yang

hebat diperkirakan mempunyai suhu permukaan beton yang tinggi dan fenomena

ini memungkinkan terjadinya reaksi dekomposisi dari massa semen dan hidrasi

BAB III

METODE PENELITIAN

3. 1. Tinjauan Umum

Metode yang digunakan dalam penelitian ini adalah metode eksperimen yaitu metode

yang dilakukan dengan mengadakan suatu percobaan langsung untuk mendapatkan

suatu data atau hasil yang menghubungkan antara variabel-variabel yang diselidiki.

Metode ini dapat dilakukan di dalam ataupun di luar laboratorium. Dalam penelitian

ini akan dilakukan di dalam laboratorium. Penelitian ini dilakukan dengan

mengadakan suatu pengujian terhadap berapa sempel dan model elemen struktur

terhadap kuat belah dan MOR pada beton ringan berserat aluminium.

3. 2. Benda Uji

Tabel 3.1. Jumlah dan ukuran penampang balok uji untuk kuat belah

Panjang

3 (uji tarik belah) tanpa pembakaran

3 (uji tarik belah) pembakaran 3000

C

3 (uji tarik belah) pembakaran 4000

C

3 (uji tarik belah) pembakaran 5000

C

3 (uji tarik belah) pembakaran 5000

C

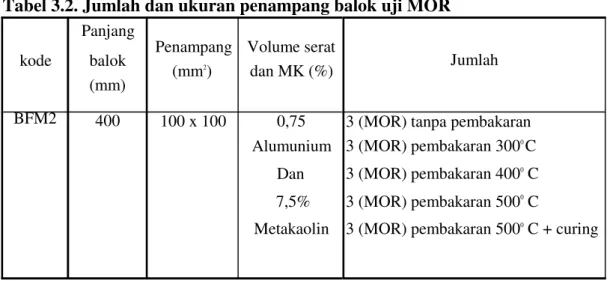

Tabel 3.2. Jumlah dan ukuran penampang balok uji MOR

3 (MOR) tanpa pembakaran

3 (MOR) pembakaran 3000

C

3 (MOR) pembakaran 4000

C

3 (MOR) pembakaran 5000

C

3 (MOR) pembakaran 5000

C + curing

3. 3. Alat-alat yang digunakan

Penelitian ini dilakukan di Laboratorium Struktur Teknik, Jurusan Teknik Sipil,

Universitas Sebelas Maret Surakarta, sehingga menggunakan alat-alat yang terdapat

pada laboratorium tersebut.

Alat-alat yang digunakan pada penelitian ini antara lain :

1. Timbangan

a. Timbangan Digital.

b. Timbangan “Bascule” merk DSN Bola Dunia, dengan kapasitas 150 kg

dengan ketelitian 0,1 kg.

2. Alat bantu

a. Cetok semen, digunakan untuk memasukkan campuran repair mortar ke

cetakan.

b. Gelas ukur kapasitas 1000 ml, digunakan untuk menakar air yang akan

dipakai dalam campuran

repair

mortar.

3. Termometer

33

Termometer digunakan untuk mengukur suhu disekitar benda uji selama

pengamatan dilakukan.

4. Mannometer

Manometer digunakan untuk mengukur kelembaban benda uji selama

pengaman dilakukan.

5. Ayakan dan mesin penggetar ayakan

Ayakan baja dan penggetar yang digunakan adalah merk “Controls” Italy

dengan bentuk lubang ayakan bujur sangkar dengan ukuran lubang ayakan

yang tersedia adalah 75 mm, 50 mm, 38.1 mm, 25 mm, 19 mm, 12.5 mm, 9.5

mm, 4.75 mm, 2.36 mm,1.18 mm, 0.85 mm, 0.30 mm, 0.15 dan pan.

6.

Conical mould

Conical mould

dengan ukuran diameter atas 3,8 cm, diameter bawah 20 cm,

tinggi 30 cm lengkap dengan tongkat baja yang ujungnya ditumpulkan dengan

ukuran panjang 60 cm, diameter 16 mm digunakan untuk menguji agregat

halus sudah dalam keadaan SSD atau belum.

7. Kerucut

Abrams

Kerucut a

brams

dari baja dengan ukuran diameter atas 10 cm, diameter bawah

20 cm, tinggi 30 cm lengkap dengan tongkat baja penusuk dengan ukuran

panjang 60 cm, diameter 16 mm digunakan untuk mengukur nilai

slump

adukan beton.

3. 4. Tahap dan Prosedur Penelitian

Sebagai penelitian ilmiah, penelitian ini dilaksanakan dalam sistematika dengan

urutan yang jelas dan teratur agar hasil yang didapat baik dan dapat

dipertanggungjawabkan. Oleh karena itu, pelaksanaan penelitian ini dibagi beberapa

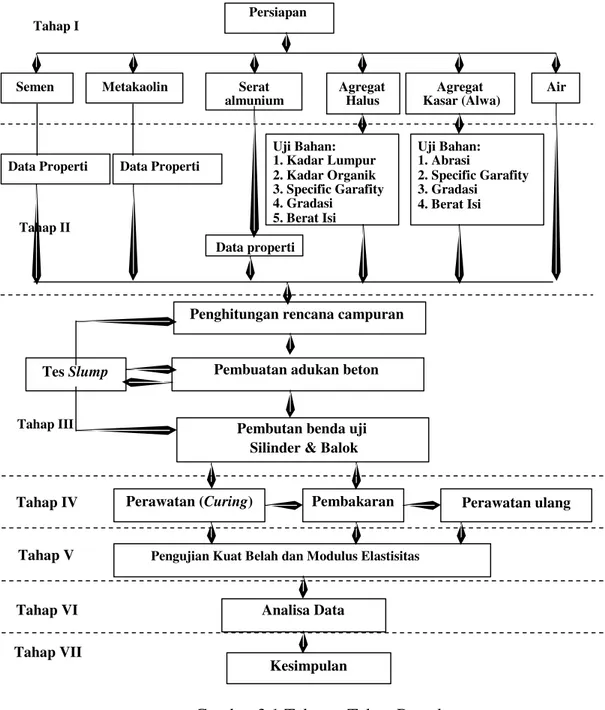

1. Tahap I ( Tahap Persiapan )

34

Pada tahap ini seluruh bahan dan peralatan yang dibutuhkan dipersiapkan

terlebih dahulu agar penelitian dapat berjalan dengan lancar.

2. Tahap II ( Uji Bahan )

Tahap ini dilakukan penelitian terhadap agregat kasar, agregat halus, serat

almunium, metakaolin, semen, dan air yang akan digunakan. Hal ini

dilakukan untuk mengetahui sifat dan kataristik bahan tersebut. Selain itu juga

untuk mengetahui apakah bahan uji tersebut memenuhi syarat atau tidak

3. Tahap III ( Tahap Pembuatan Benda Uji )

Pada tahap ini dilaksanakan pekerjaan sebagai berikut :

a. Penetapan campuran adukan beton ringan dan beton ringan berserat.

b. Pembuatan adukan beton ringan dan beton ringan berserat..

c. Pemeriksaan nilai

slump

.

d. Pembuatan benda uji.

4. Tahap IV ( Tahap Perawatan Benda Uji /

Curing

)

Pada tahap ini dilakukan perawatan terhadap benda uji yang telah dibuat pada

tahap III. Perawatan dilakukan dengan cara merendam benda uji mulai hari

pertama pembuatan benda uji selama 24 jam.

5. Tahap V ( Tahap Pengujian )

Pada tahap ini langsung diadakan pengujian kuat tarik belah dan MOR

terhadap sebagian benda pada suhu kamar 25 0

C setelah beton mencapai umur

28 hari dan sebagian di bakar pada suhu 3000

, 4000

, 5000

dan 5000

+curing.

setelah pembakaran selesai langsung diadakan pengujian kuat tarik belah dan

MOR pada sample yang terbakar.

6. Tahap VI ( Analisa Data )

Pada tahap ini data yang diperoleh dari hasil pengujian lalu dianalisis untuk

7. Tahap VII ( Kesimpulan )

35

Pada tahap ini dibuat suatu kesimpulan berdasarkan data yang telah dianalisis

yang berhubungan langsung dengan tujuan penelitian.

Tahap-tahap penelitian ini dapat dilihat secara skematis dalam bentuk bagan alir

sebagai berikut :

Persiapan Tahap I

Semen Metakaolin Serat

almunium

Data Properti Data Properti

Tahap II

Pembutan benda uji Silinder & Balok

Perawatan (Curing) Pembakaran

Pengujian Kuat Belah dan Modulus Elastisitas

Analisa Data

Kesimpulan

Perawatan ulang

3.5. Standar Penelitian dan Spesifikasi Bahan Dasar Beton

36

Untuk mengetahui sifat dan karakteristik dari bahan dasar penyusun beton maka perlu

dilakukan pengujian. Pengujian ini dilakukan terhadap agregat halus dan agregat

kasar.

3.5.1. Standar Pengujian Terhadap Agregat Halus

Pengujian terhadap agregat halus dilakukan berdasarkan ASTM dan disesuaikan

dengan spesifikasi bahan menurut ASTM. Standar pengujian agregat halus sebagai

berikut:

a. ASTM C-23 : Standar pengujian untuk pengujian berat isi agregat halus.

b. ASTM C-40 : Standar penelitian untuk tes zat organik dalam agregat

halus

c. ASTM C-117 : Standar penelitian untuk menentukan

spesific grafity

agregat halus.

d. ASTM C-136 : Standar penelitian untuk analisis saringan agregat halus

3.5.2. Standar Pengujian Terhadap Agregat Kasar

a. ASTM C-29 : Standar pengujian untuk pengujian berat isi agregat kasar.

b. ASTM C-127 : Standar penelitian untuk pengujian

spesific grafity

agregat

kasar.

c. ASTM C-131 : Standar penelitian untuk pengujian abrasi (keausan) agregat

kasar.

3.6. Pengujian Bahan Dasar Beton

37

Untuk mengetahui sifat dan karakteristik dari material pembentuk beton, maka perlu

dilakukan pengujian terhadap material pembentuk beton. Material yang diuji hanya

agregat kasar dan agregat halus, sedangkan untuk air dan semen yang digunakan

disesuaikan dengan spesifikasi standar PBI 1971 pasal 3.6.

3.6.1 Pengujian Agregat Halus

3.6.1.1. Pengujian Kadar Lumpur Dalam Agregat Halus

Pasir adalah salah satu bahan dasar beton yaitu sebagai agregat halus. Pasir yang

digunakan dalam pembuatan beton harus memenuhi beberapa persyaratan, salah

satunya adalah pasir harus bersih. Pasir bersih yaitu pasir yang tidak mengandung

lumpur lebih dari 5% dari berat keringnya. Lumpur adalah bagian dari pasir yang

lolos ayakan 0,063 mm. Apabila kadar lumpur lebih dari 5% maka pasir harus dicuci

terlebih dahulu. Syarat-syarat agregat halus harus sesuai dengan PBI NI-2 1971.

Kandungan lumpur dalam pasir dihitung dengan persamaan 3.1 sebagai berikut:

Kandungan lumpur

=

G0G

1×100% ... (3.1.)

G

1

dengan : G

0= berat pasir awal (100 gram)

G1 = berat pasir setelah dicuci (gram)

3.6.1.2Pengujian Kadar Zat Organik Dalam Agregat Halus

Pasir biasanya diambil dari sungai maka kemungkinan pasir kotor sangat besar,

misalnya bercampur dengan lumpur maupun zat organik lainnya. Pasir sebagai

agregat halus dalam adukan beton tidak boleh mengandung zat organik terlalu banyak

karena akan mengakibatkan penurunan kekuatan beton yang dihasilkan. Kandungan

zat organik ini dapat dilihat dari percobaan warna dari Abrams Harder dengan

38

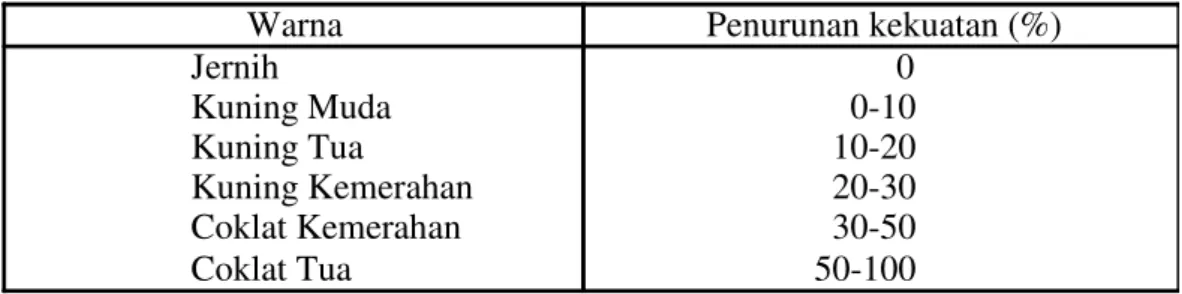

Pengujian ini dilakukan untuk mengetahui kadar zat organik dalam pasir, adapun

kadar zat organik dalam pasir ditunjukkan oleh perubahan warna setelah pasir diberi

NaOH 3%. Penurunan kekuatan dapat dilihat pada tabel 3.3.

Tabel 3.3. Pengaruh Kadar Zat Organik Terhadap Persentase Penurunan Kekuatan

Beton.

Warna

Jernih

Kuning Muda

Kuning Tua

Kuning Kemerahan

Coklat Kemerahan

Coklat Tua

(sumber : Tabel Prof. Ir. Rooseno, 1995)

Penurunan kekuatan (%)

0

0-10

10-20

20-30

30-50

50-100

3.6.1.3 Pengujian

Spesific Gravity

Agregat Halus.

Mengetahui sifat-sifat bahan bangunan yang dipakai dalam suatu pekerjaan struktur

adalah sangat penting, karena dari sifat-sifat tersebut dapat ditentukan langkah-

langkah yang tepat untuk mengerjakan bangunan tersebut. Berat jenis merupakan

salah satu variabel yang sangat penting dalam merencanakan campuran adukan beton,

karena dengan mengetahui variabel tersebut dapat dihitung volume pasir yang

diperlukan.

Tujuan dari pengujian ini adalah untuk mengetahui nilai

bulk spesific gravityyaitu

perbandingan antara berat pasir dalam kondisi kering dengan volume pasir total, nilai

bulk spesific gravity

dalam kondisi SSD yaitu perbandingan antara berat pasir jenuh

dalam kondisi kering permukaan dengan voume pasir total, nilai apparent specific

gravity yaitu perbandingan antara berat pasir kering dengan volume butir pasir, dan

untuk mengetahaui daya serap air (absorption) yaitu perbandingan antara berat air

yang diserap dengan berat pasir kering.

Nilai-nilai yang ingin diketahui diatas, dihitung dengan persamaan 3.2. – 3.5. sebagai

Bulk Specific Gravity

=

a

Apparent Specific Gravity =

Absorbsion

=500 = Berat pasir dalam kering permukaan jenuh (gram)

3.6.1.4. Pengujian

Gradasi

Agregat Halus

Gradasi dan keseragaman diameter pasir sebagai agregat halus lebih diperhitungkan

daripada agregat kasar, karena sangat menentukan sifat pengerjaan dan sifat kohesi

campuran adukan beton. Selain itu pasir sangat menentukan pemakaian semen dalam

pembuatan beton. Menurut ASTM Agregat halus yang baik adalah mempunyai

gradasi butiran sesuai tabel 3.4 berikut ini :

Tabel 3.4

. Syarat Presentase Berat Lolos Standart ASTM

Diameter ayakan

Berat lolos sesuai standart ASTM

(%)

Modulus kehalusan pasir dihitung dengan menggunakan persamaan 3.6.

40

Modulus kehalusan pasir =

d

... (3.6.)

e

dengan :

d =

∑ persentase komulatif berat ALWA yang tertinggal selain dalam

pan.

e =

∑ persentase berat pasir yang tertinggal.

3.6.2 Pengujian Agregat Kasar.

3.6.2.1. Pengujian

specific

gravity agregat kasar ALWA

Berat jenis merupakan salah satu variabel yang sangat penting dalam merencanakan

campuran adukan beton, karena dengan variabel tersebut dapat dihitung volume dari

ALWA yang diperlukan. Pengujian spesific gravity agregat kasar dalam penelitian ini

menggunakan ALWA dengan menggunakan diameter maksimal 10 mm.

Tujuan dari pengujian ini antara lain :

a. Bulk specific gravity, yaitu perbandingan antara berat ALWA dalam kondisi

kering dengan volume ALWA total.

b.

Bulk specific gravitydalam kondisi SSD, yaitu perbandingan dari berat ALWA

jenuh dalam keadan kering permukaan dengan volume ALWA total.

c. Apparent specific gravity, yaitu perbandingan berat butiran kondisi kering dan

selisih berat butiran dalam keadaan kering dengan berat dalam air.

d.

Absorption

, yaitu perbandingan berat air yang diserap oleh ALWA jenuh dalam

kondisi kering permukaan dengan berat ALWA kering.

Alat dan Bahan yang digunakan adalah :

a. Oven Listrik

b. Timbangan / Neraca kapasitas 5 kg ketelitian 100 mg

c. Bejana dan

container

d. ALWA

f.

Lap (dari kain)

Cara kerja pengujian ini adalah sebagai berikut:

a. Mengambil ALWA (sampel) kemudian dicuci untuk menghilangkan

kotoran.

b. Mengeringkan ALWA dalam oven dengan suhu 110°C selama 24 jam.

c. Mendiamkan ALWA setelah dioven hingga mencapai suhu kamar.

d. Mengambil ALWA kering permukaan lalu ditimbang seberat 1500 gram (a).

41

e. Memasang

container

pada neraca, lalu menuangkan air dalam bejana tersebut

hingga container terendam seluruhnya dan mengatur posisinya agar neraca

seimbang. Memasukkan ALWA kedalam container hingga seluruhnya terendam

air selama 24 jam.

f. Setelah 24 jam, menimbang container dan ALWA dalam keadaan terendam

dalam air.

g. Mengangkat

container

dari dalam air kemudian mengeringkan ALWA dengan

dilap.

h. Menimbang ALWA dalam kondisi SSD (b).

i.

Menimbang

container

.

j. Menghitung berat agregat dalam air dengan cara mengurangkan hasil

penimbangan langkah ke i dengan berat

container

. (c)

k. Menganalisis hasil pengujian tersebut dengan persamaan 3.7-3.10.

a

Bulk Specific Gravity

=

(3.7.)

b

c

b

Bulk Specific Gravity

SSD

=

bc

(3.8.)

a

Apparent Specific Gravity

=a