PRARANCANGAN PABRIK STIRENA DENGAN

PROSES DEHIDROGENASI ETILBENZENA

KAPASITAS 60.000 TON/TAHUN

TUGAS AKHIR

Arum Sari (I.0505001)

Mellyza C. (I.0505041)

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

BAB I

PENDAHULUAN

1.1. Latar Belakang

Stirena (C

6H

5C

2H

3) merupakan salah satu produk senyawa aromatik

monomer yang saat ini semakin dibutuhkan. Hal ini terutama disebabkan oleh

semakin meningkatnya permintaan produk – produk plastik yang menggunakan

bahan dasar stirena. Kegunaan utamanya sebagai zat antara (

intermediet

) untuk

pembuatan senyawa kimia lainnya dan untuk memperkuat industri hilir seperti

:

PolyStyrene (PS)

,

Acrylonitrile Butadiene Styrene (ABS)

,

Styrene Acrylonitrile

(

SAN

),

Styrene Butadiena Latex (SBL)

,

Styrene Butadiene Rubber (SBR),

Unsaturated Polyester Resins (UPR)

. Kebutuhan dunia akan stirena tiap tahunnya

mengalami kenaikan seiring dengan peningkatan kebutuhan sebagai bahan baku

untuk polystirena (+50%), ABS (+ 11 %), SAN (+ 1 %), SBR (+ 15 %), SBL (+

12%), UPR (+ 11%) (anonim,2009).

Meningkatnya permintaan dunia akan stirena selalu diikuti dengan

peningkatan produksi pabrik stirena, namun produksi stirena di dalam dunia

belum mampu sepenuhnya memenuhi konsumsi dunia akibat keterbatasan

kapasitas pabrik yang telah berdiri. Khususnya di Asia Tenggara masih terdapat

beberapa negara yang kekurangan akan stirena. Sedangkan di Indonesia,

Untuk prospek ekspor pasar produk stirena untuk kawasan Asia masih

cukup menjanjikan dengan negara tujuan ekspor adalah Malaysia, Thailand dan

Filipina. Hal ini tentunya memberikan dampak positif terhadap peningkatan

devisa bagi negara.

Dari penjelasan di atas maka dapat ditarik kesimpulan bahwa :

a.

Pendirian pabrik stirena dapat diproyeksikan untuk orientasi ekspor mengingat

kebutuhan dalam negeri telah dapat dipenuhi oleh PT. Styrindo Mono

Indonesia.

b.

Mendukung berkembangnya pabrik hilir industri lain yang menggunakan

stirena sebagai bahan pembantu maupun bahan baku.

c.

Membuka kesempatan lapangan kerja baru sehingga dapat menurunkan

tingkat pengangguran di Indonesia.

Dengan mendasarkan pada pertimbangan-pertimbangan tersebut diatas

maka pendirian pabrik stirena di Indonesia dipandang masih cukup strategis.

1.2. Kapasitas Rancangan.

Dalam menentukan kapasitas produksi yang menguntungkan digunakan

beberapa pertimbangan, yaitu:

1)

Ketersediaan bahan baku.

2)

Kapasitas minimum pabrik.

3)

Data impor stirena di negara tujuan ekspor (Malaysia, Filipina, dan

1.2.1 Ketersediaan Bahan Baku

Bahan baku merupakan faktor yang sangat penting untuk kelangsungan

produksi suatu pabrik dilihat dari ketersediaan maupun kontinuitasnya. Bahan

baku pembuatan stirena adalah etilbenzena yang diperoleh dari PT Styrindo Mono

Indonesia ( PT SMI ) yang berlokasi di Serang, Banten dengan kapasitas

penjualan etilbenzena sebesar 150.000 ton/tahun. Sedangkan kebutuhan untuk

produksi stirena pada pabrik yang akan didirikan sebesar 65.000 ton/tahun.

Dengan alokasi sebesar 45% dari total kapasitas etilbenzena yang dijual oleh PT

SMI diharapkan dapat menjamin ketersediaan dan kontinuitas bahan baku.

Sedangkan untuk bahan pendukung lainnya seperti katalis Fe

2O

3diperoleh dengan

mengimpor dari Chemsource Enterprice,Pte, Ltd, Singapura.

1.2.2 Kapasitas Minimum Pabrik

Untuk menentukan kapasitas pabrik yang akan didirikan harus

memperhatikan kapasitas pabrik sejenis dalam skala komersial yang sudah

dibangun. Daftar pabrik stirena beserta lokasi dan kapasitas produksinya disajikan

Tabel 1.1 Daftar Pabrik Stirena beserta Lokasi dan Kapasitas Produksinya

No

Pabrik dan Lokasi

Kapasitas

(Ton/Tahun)

Proses

1

Chevron (St. James, La)

974.000

dehidrogenasi

2

Dow (Freeport, Texas)

644.000

dehidrogenasi

3

Sterling (Texas)

770.000

dehidrogenasi

4

Westlake (Lake Charles, La)

220.000

dehidrogenasi

5

Lyondell/Bayer (Roterdam, Bld)

640.000

oksidasi

6

CSPC (Guangdong, China)

560.000

oksidasi

7

Jilin Chemical (China)

140.000

dehidrogenasi

8

Guangzhou Petrochemical (China)

80.000

dehidrogenasi

9

Lanzhou Petrochemical (China)

30.000

dehidrogenasi

10

Panjin Chemical (China)

60.000

dehidrogenasi

11

Fushun Petrochemical (China)

40.000

dehidrogenasi

12

Dallian Petrochemical (China)

60.000

dehidrogenasi

13

Mitshubishi Chemical (Khasima, Japan)

400.000

dehidrogenasi

14

Asahi (Mizushima, Japan)

150.000

dehidrogenasi

15

Styrindo Mono Indonesia ( Indonesia)

200.000

dehidrogenasi

16

Idemitsu Stirena (Malaysia)

220.000

dehidrogenasi

17

Ellba Eastern (Singapura)

550.000

oksidasi

18

Seraya Chemical (Singapura)

315.000

oksidasi

19

Thai Petrochemical (Thailand)

150.000

dehidrogenasi

Sumber : CMAI,2008

Berdasarkan tabel 1.1 di atas pabrik stirena kapasitas minimum yang

pernah dibangun adalah Lanzhou Petrochemical (China) dengan kapasitas sebesar

30.000 ton/tahun dan pabrik stirena dengan kapasitas terbesar adalah Chevron

Indonesia sendiri saat ini hanya satu yaitu PT. Styrindo Mono Indonesia dengan

kapasitas 200.000 ton/tahun. Kapasitas pabrik yang didirikan direncanakan

sebesar 60.000 ton/tahun.

1.2.3 Data Impor Stirena di Negara Tujuan Ekspor

( Malaysia, Filipina, dan Thailand)

Stirena yang dihasilkan ditujukan untuk orientasi kebutuhan ekspor

dengan mengambil pasar di Asia Tenggara dengan negara tujuan Malaysia,

Filipina dan Thailand. Impor stirena di negara tujuan ekspor disajikan pada

tabel1.2 :

Tabel 1.2 Data Impor Stirena di Negara Tujuan Ekspor

Impor (ton)

Tahun

Malaysia Filipina Thailand

2004

43.019

66.853

27.988

2005

37.468

87.866

27.395

2006

44.781

107.026

30.167

2007

Gambar 1.1 Grafik Kebutuhan Stirena di Malaysia, Filipina dan Thailand

Tahun 2004 – 2007

Pada tabel 1.2 dapat diketahui bahwa impor stirena di negara Malaysia,

Filipina dan Thailand mengalami peningkatan dari tahun ke tahun. Peningkatan

ini menunjukkan bahwa kebutuhan stirena di negara-negara tersebut semakin

meningkat dari tahun ke tahun.

Dari grafik gambar 1.1 dapat dilakukan pendekatan regresi linear, sehingga

dapat diperoleh persamaan sebagai berikut :

y

1= 2.285 x – 4.539.201

y

2= 11.429 x – 22.830.782,5

y

3= 533,7 x – 1.041.737,1

dengan : y

1= jumlah kebutuhan stirena di Malaysia (ton/tahun)

y

2= jumlah kebutuhan stirena di Filipina (ton/tahun)

x = tahun ke

Jadi dapat diperkirakan kebutuhan stirena di negara Malaysia, Filipina dan

Thailand pada tahun 2014 sebesar 62.789 ton, 187.223,5 ton, 33.134,7 ton

sehingga dapat diketahui adanya kekurangan akan stirena yang besar.

Berdasarkan pertimbangan-pertimbangan di atas maka direncanakan

pabrik stirena akan mulai produksi pada tahun 2014 dengan kapasitas 60.000

ton/tahun dan diharapkan akan dapat memenuhi sebagian kekurangan konsumsi

negara Malaysia, Filipina dan Thailand akan stirena pada tahun 2014.

Pertimbangan di atas berdasarkan bahan baku yang tersedia masih mencukupi

yaitu sebesar 45 % dari kapasitas total etilbenzena yang dijual oleh PT. Styrindo

Mono Indonesia. Penentuan kapasitas ini juga berdasarkan pertimbangan

kapasitas pabrik yang telah didirikan serta kebutuhan pasar akan stirena.

1.3. Penentuan Lokasi Pabrik

Pemilihan lokasi pabrik merupakan hal yang sangat penting dalam setiap

perancangan suatu pabrik karena menyangkut kelangsungan dan keberhasilannya,

baik dari segi ekonomi maupun teknis. Orientasi perusahaan dalam menentukan

lokasi pabrik pada prinsipnya ditentukan berdasarkan pertimbangan pada letak

geografis, teknis, ekonomis dan lingkungan. Dari pertimbangan tersebut lokasi

pabrik dari prarancangan pabrik stirena ini dipilih kawasan industri Pulo Ampel di

daerah Serang, Banten yang dekat dengan daerah penghasil bahan baku dengan

A. Faktor Primer

a.

Penyediaan Bahan Baku

Bahan baku merupakan kebutuhan utama bagi kelangsungan suatu pabrik

untuk beroperasi sehingga pengadaannya harus benar-benar diperhatikan.

Sehingga diutamakan lokasi pabrik yang akan didirikan dekat dengan bahan baku.

Hal ini dapat mengurangi biaya transportasi dan penyimpanan serta mengurangi

investasi pabrik. Lokasi pabrik yang dipilih adalah kawasan industri Pulo Ampel

di daerah Serang, Banten. Bahan baku etilbenzena yang digunakan diperoleh dari

PT. Styrindo Mono Indonesia (PT. SMI) yang juga terletak di Serang, Banten.

b.

Transportasi

Transportasi bahan baku menuju Pulo Ampel cukup mudah, mengingat

fasilitas jalan tol Merak – Jakarta – Cikampek cukup memadai dan fasilitas umum

transportasi seperti pelabuhan dan bandara tersedia dekat lokasi pabrik sehingga

baik transportasi bahan baku maupun pemasaran hasil produksi untuk luar negeri

tidak mengalami kesulitan. Banten mempunyai pelabuhan Merak, pelabuhan

Ciwandan ,juga terdapat dermaga khusus (Dersus) di daerah Anyer dan di daerah

Karangantu, Serang.

B. Faktor Sekunder

a. Tenaga Kerja dan Tenaga Ahli

Area kawasan industri Pulo Ampel berlokasi tidak jauh dari wilayah

nonformal sehingga memiliki potensi tenaga ahli maupun non ahli baik dari segi

kualitas maupun kuantitas. Dengan didirikannya pabrik ini maka akan mengurangi

tingkat pengangguran baik dari penduduk sekitar ataupun penduduk urban.

b. Kebijakan Pemerintah dan Keadaan Masyarakat

Pendirian suatu pabrik perlu mempertimbangkan kebijakan pemerintah

yang terkait didalamnya. Kebijakan pengembangan industri dan hubungannya

dengan pemerataan kerja dan hasil-hasil pembangunan. kawasan industri Pulo

Ampel merupakan daerah yang telah disiapkan untuk kawasan industri sehingga

sudah sesuai dengan kebijakan dari pemerintah.

c. Utilitas

·

Penyediaan Energi

Kawasan industri Pulo Ampel menyediakan fasilitas berupa fasilitas untuk

memenuhi kebutuhan listrik dari PLTU Sulfindo dengan kapasitas 1050 MW yang

mampu mensuplai kebutuhan tenaga listrik pabrik serta menggunakan

generator

yang dibangun sendiri sebagai cadangan.

·

Penyediaan Air

Kebutuhan air pabrik meliputi air pendingin proses, air umpan

boiler

, air

konsumsi umum dan sanitasi serta air pemadam kebakaran diperoleh dari PT.Sauh

Bahtera Samudera yang berada di kawasan industri.

·

Penyediaan

Steam

Kebutuhan

steam

sebagai media pemanas pada

reboiler

dipenuhi oleh

·

Penyediaan Udara Tekan

Penyediaaan udara tekan bertujuan untuk memenuhi kebutuhan

instrumentasi, untuk penyediaan udara tekan di bengkel, dan untuk kebutuhan

umum yang lain.

·

Penyediaan Bahan Bakar

Kebutuhan bahan bakar untuk kebutuhan

generator

yang berupa IDO

(Industrial Diesel Oil)

dapat diperoleh dari Pertamina.

·

Pengolahan Limbah

Limbah yang dihasilkan oleh pabrik berupa limbah cair yang diolah terlebih

dahulu di unit pengolahan limbah cair kemudian dibuang.

Peta Lokasi

LOKASI

Gambar 1.2 Lokasi Rencana Pendirian Pabrik

1.4. Tinjauan Pustaka

1.4.1. Pemilihan Proses

Macam–macam Proses Pembuatan Stirena

1. Dehidrogenasi Katalitik

Dehidrogenasi katalitik adalah reaksi langsung dari etilbenzena menjadi

stirena, cara tersebut adalah proses pembuatan stirena yang banyak dikembangkan

dalam produksi komersial. Reaksi terjadi pada fase uap dimana gas umpan

melewati katalis Fe

2O

3padat. Reaksi bersifat endotermis dan merupakan reaksi

kesetimbangan (Mc. Ketta, 1980). Reaksi yang terjadi :

C

6H

5CH

2CH

3↔

C

6H

5CH = CH

2+ H

2Diperoleh yield yang rendah jika reaksi ini berlangsung tanpa menggunakan

katalis. Temperatur reaktor 537–665

0C pada tekanan 0,27-1,3 atm (US Patent

6.096.937). Konversi etilbenzena mencapai 97% (Wenner Dybdal, 1948) dengan

selektivitas pembentukan stirena 93-97% (Mc. Ketta, 1980).

2. Oksidasi Etilbenzena

Menurut Kirk Othmer (1994), proses ini ada dua macam yaitu dari Union

Carbide dan Halogen Internasional. Proses dari Union Carbide mempunyai dua

produk yaitu stirena dan acetophenon. Menggunakan katalis acetate diikuti

dengan reaksi reduksi menggunakan katalis chrome-besi-tembaga kemudian

dilanjutkan dengan reaksi hidrasi alkohol menjadi stirena dengan katalis titania

Reaksi yang terjadi berturut – turut adalah sebagai berikut :

C

6H

5CH

2CH

3+ O

2→

C

6H

5COCH

3+ H

2O

C

6H

5COCH

3+ CH

2CHCH

3→

H

2COCHCH

3+ C

6H

5CH(OH)CH

3C

6H

5CH(OH)CH

3→

C

6H

5CH = CH

2+ H

2O

Kekurangan proses ini adalah terjadinya korosi pada tahap oksidasi. Proses

Halogen Internasional menghasilkan stirena dan propilenaoxide. Yaitu proses

mengoksidasi etilbenzena menjadi etilbenzena hidroperoxide kemudian

direaksikan dengan propilena membentuk propilenaoxide dan

α

-phenil-etilalkohol

kemudian didehidrasi menjadi stirena.

Perbandingan kedua proses disajikan pada tabel 1.3. Dari uraian proses

pembuatan stirena tersebut, maka pabrik stirena dirancang dengan proses

dehidrogenasi katalitik dengan menggunakan katalis Fe

2O

3dengan alasan sebagai

berikut :

1.

Proses dehidrogenasi adalah proses yang paling sederhana.

2.

Proses dehidrogenasi katalitik yang paling banyak dipakai secara komersial.

3.

Hasil samping berupa toluena dan benzena bisa dijual sehingga dapat

menambah keuntungan.

4.

Tekanan yang digunakan rendah, sehingga lebih aman.

5.

Selektivitas tinggi, sehingga pembentukan produk utama akan semakin besar.

Tabel 1.3 Perbandingan Proses Dehidrogenasi dan Oksidasi Etilbenzena

Parameter

Proses Dehidrogenasi

1.4.2. Tinjauan Proses Dehidrogenasi Secara Umum

Dehidrogenasi adalah salah satu reaksi yang penting dalam industri kimia

meskipun penggunaannya relatif sedikit bila dibandingkan dengan proses

hidrogenasi. Reaksi dehidrogenasi adalah reaksi yang menghasilkan komponen

yang berkurang kejenuhannya dengan cara mengeliminasi atom hidrogen dari

suatu senyawa menghasilkan suatu senyawa yang lebih reaktif. Pada prinsipnya

semua senyawa yang mengandung atom hidrogen dapat dihidrogenasi, tetapi

umumnya yang dibicarakan adalah senyawa yang mengandung carbon seperti

hidrokarbon dan alkohol. Proses dehidrogenasi kebanyakan berlangsung secara

endotermis yaitu membutuhkan panas.

Dehidrogenasi adalah reaksi yang bersifat endotermis yaitu membutuhkan

panas untuk terjadinya reaksi dan suhu yang tinggi diperlukan untuk mencapai

konversi yang tinggi pula. Reaksi dehidrogenasi yang sering digunakan dalam

skala besar adalah dehidrogenasi etilbenzena menjadi stirena.

Reaksi pembentukan stirena dari etilbenzena :

C

6H

5CH

2CH

3C

6H

5CH= CH

2+ H

2Pada umumnya reaksi dehidrogenasi terhadap senyawa hidrokarbon

membutuhkan temperatur tinggi agar tercapai kesetimbangan dan kecepatan

reaksi yang lebih sehingga proses ini dapat berlangsung dengan baik pada fase

gas. Reaksi dehidrogenasi dalam fase gas hanya sesuai dilakukan pada senyawa

hidrokarbon tertentu. Senyawa tersebut harus mempunyai stabilitas termal yang

Reaksi dehidrogenasi merupakan reaksi endotermis. Panas untuk reaksi

ditambahkan melalui pipa-pipa dan pemanasan umpan. Proses dehidrogenasi ini

membutuhkan

supplay

panas untuk menjaga suhu reaksi. Pemilihan katalis

didasarkan atas kondisi reaksi yang bersifat

highly endothermic

. Katalis yang

digunakan adalah Fe

2O

3yang cocok digunakan pada reaksi suhu tinggi (550–

670

oC). Katalis menurun keaktifannya seiring dengan berkurangnya umur hidup

katalis sehingga secara periodik perlu dilakukan regenerasi katalis (Ullmans,

1989).

1.4.3. Sifat Fisis dan Kimia Senyawa yang Terlibat

1.

Bahan Baku :

A.

Etilbenzena

Sifat Fisis (Ullman’s,2002) :

§

Wujud

§

Berat Molekul

§

Densitas pada 25 °C

§

Titik beku

§

Titik didih pada 1 atm

§

Kelarutan dalam air

§

Faktor aksentrik

§

Kompresibilitas kritis

§

Flash point

§

Refraktif indeks pada 25 °C

§

Surface tension

Sifat Kimia (Ullman’s,2002) :

1.

Reaksi Dehidrogenasi

Proses ini dilakukan pada fase gas dengan katalis Fe

2O

3dan

membutuhkan panas.

Reaksi yang terjadi :

C

6H

5CH

2CH

3→

C

6H

5= CH

2+ H

2∆

H (650 °C) = 117,44 kJ/mol

Etilbenzena Stirena Hidrogen

2.

Reaksi Oksidasi

Reaksi oksidasi menghasilkan etilbenzena hidroperokside .

Reaksi yang terjadi :

C

6H

5CH

2CH

3+ O

2→

C

6H

5CH(OOH)CH

3Reaksi fase cair dengan udara digelembungkan melalui cairan

terhadap katalis. Hidroperoksida merupakan senyawa yang tidak

stabil, maka kemungkinan kenaikan temperatur harus dihindari

karena akan terjadi dekomposisi. Polietilbenzena merupakan

3.

Reaksi Hidrogenasi

Dapat terjadi dengan bantuan katalis Ni, Pt, atau Pd menghasilkan

etilsiklohexana.

Reaksi yang terjadi :

C

6H

5CH

2CH

3+ 3H

2→

C6H11C

2H

5Etilbenzena Etilsiklohexana

4.

Reaksi Halogenasi

Dapat terjadi dengan adanya bantuan panas atau cahaya.

Reaksi yang terjadi :

2C

6H

5CH

2CH

3+ Cl

2→

C

6H

5CH-ClCH

3+ C

6H

5CH

2Cl

Etilbenzena 1-chloro-2phenilethana 2-chloro phenilethana

2. Produk : Stirena

Sifat Fisis (Ullman’s,2002) :

§

Wujud

§

Kelarutan dalam air

§

Panas pembakaran 25°C

§

Panas pembentukan gas (25

0C)

§

Panas penguapan 25°C

§

Faktor aksentrik

Sifat Kimia (Ullman’s,2002) :

1.

Polimerisasi stirena menjadi polivinilbenzena

Reaksi yang terjadi :

nC

6H

5CH = CH

2+ O

3→

(CHCH

2)

n-C

6H

52.

Stirena ditambah ozon menjadi benzaldehida

Reaksi yang terjadi :

C

6H

5CH = CH

2+ O

2→

C

6H

5CHO

3.

Alkilasi stirena dengan methanol menjadi metilether

Reaksi yang terjadi :

C

6H

5CH = CH

2+ CH

3OH

→

C

6H

5-CH(OCH

3)CH

33. Produk Samping

A. Benzena

Sifat Fisik (Kirk Othmer, 1983) :

§

Wujud pada 25

oC

: cair

§

Berat molekul

: 78,114 gram / mol

§

Berat jenis

: 0,8729 gram/cm

3§

Tekanan uap pada 25

oC

: 873,700 kPa

§

Viskositas pada 25

oC

: 0,6071 cp

§

Tegangan permukaan pada 25

oC

: 28,180 dyne/cm

§

Temperatur kritis

: 289,0

oC

§

Tekanan kritis

: 48,6 atm

§

Flash point

: -11,1

oC

§

Panas pembentukan

: 48,66 kJ/gmol

§

Panas peleburan

: 9,874 kJ/kmol

§

Panas penguapan pada 80

oC

: 33,847 kJ/kmol

§

Panas pembakaran pada 25

oC

: -3267,6 kJ/gmol

§

Kelarutan dalam air pada 25

oC

: 0,180 gram/100 gram air

Sifat Kimia (Ullman’s,2002):

§

Benzena adalah sumber senyawa organik yang banyak digunakan

sebagai senyawa antara

§

Pembentukan benzena terjadi pada temperatur diatas 500

0C

§

Alkilasi katalitik benzena dengan etilen menghasilkan etilbenzena

§

Alkilasi katalitik pada fase gas benzena dan propena menghasilkan

B. Toluena

Sifat Fisik (Ullman’s,2002):

§

Wujud pada 25

oC

: cair

§

Berat molekul

: 92,141 gram / mol

§

Titik didih pada tekanan 1 atm

: 110,625

oC

§

Temperatur kritis

: 320,8

oC

§

Tekanan kritis

: 40,23 atm

§

Densitas 25°C

: 0,8631 g/cm

3§

Viskositas 25°C

: 0,5465 cp

§

Flash point

: 4,0

oC

§

Panas penguapan pada 110

0C

: 32,786 kJ/mol

§

Kelarutan dalam air pada 25

0C

: 0,050 gram/100 gram air

Sifat Kimia (Ullman’s,2002):

§

Senyawa aromatik

§

Pengoksidasi group metil menghasilkan benzaldehida dan asam

benzoat

§

Dapat mengalami dekarboksilasi menjadi phenol atau mengalami

hidrogenasi menjadi asam sikloheksankarboksilik

§

Alkilasi dari toluena dengan propilen menghasilkan methylcumene

1.4.4. Kegunaan Produk

Menurut anonim, 2009, stirena dalam industri dapat digunakan antara

lain dalam bentuk :

·

Polystyrene.

Digunakan dalam industri pengemasan, alat-alat rumah tangga,

elektronik.

·

Acrylonitrile Butadiena Styrene

.

Digunakan dalam industri pipa dan kelistrikan/elektronik.

·

Styrene Acrylonitrile

.

Digunakan dalam barang-barang rumah tangga, pengemas kosmetik.

·

Styrene Butadiena Rubber

.

Digunakan dalam industri perekat, ikat pinggang, sepatu dan ban.

·

Styrene Butadiena Latex

.

Digunakan dalam industri karpet, matras busa dan perekat.

·

Unsaturated Polyester Resins

.

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk 2.1.1 Spesifikasi Bahan Baku

A. Etilbenzena (PT. Styrindo Mono Indonesia, 2009)

Wujud = Cair

Kenampakan = Tidak berwarna

Bau = Khas aromatis

Komposisi :

Etilbenzena = Minimal 99,85 % berat

Benzena = Maksimal 0,15 % berat

Berat jenis pada 25 oC = 0,867 g/mL

Viskositas pada 25 oC = 0,6268 cp

2.1.2. Spesifikasi Bahan Pembantu

A. Spesifikasi Katalis (Chemsource Enterprice,Pte, Ltd, 2009)

Jenis katalis = Fe2O3

Wujud = Butiran padat

Kenampakan = Kuning

Bentuk = Granular

Diameter = 4,7 mm

Bulk density = 977 kg/m3

Porositas = 0,35

2.1.3 Spesifikasi Produk

Produk Utama

A. Stirena (Cevron Philips Chemical Company, 2004)

Kenampakan = Tidak berwarna

Bau = Khas aromatis

Komposisi :

Stirena = Minimal 99,7 % berat

Etilbenzena = Maksimal 0,3 % berat

Inhibitor = 4-tert-butylcatechol 10 – 20 ppm

Produk Samping

A. Benzena (Chevron Philips Chemical Company,2004)

Wujud = Cair

Kenampakan = Tidak berwarna

Bau = Khas aromatis

Komposisi :

Benzena = Minimal 99,95 % berat

Toluena = Maksimal 0,05 % berat

B. Toluena (CITGO Petroleum Corporation,2009)

Wujud = Cair

Kenampakan = Tidak berwarna

Bau = Khas aromatik

Komposisi :

Toluena = Minimal 99,92 % berat

Benzena = Maksimal 0,03 % berat

Etilbenzena = Maksimal 0,05 % berat

2.2.1 Dasar, Fasa dan Sifat Reaksi

Proses pembuatan stirena dari etilbenzena berdasarkan pada reaksi dehidrogenasi pada

molekul etilbenzena dengan melepaskan dua atom hidrogen dari cabang etil. Reaksi berlangsung

dalam fasa gas, bersifat reversibel endotermis. Panas yang dibutuhkan digunakan untuk memutus

ikatan C-H. Untuk memenuhi kebutuhan panas agar temperatur reaksi dapat tercapai digunakan

molten salt yang akan masuk ke reaktor fixed bed multitube.

Reaksi utama yang terjadi :

C6H5C2H5 (g) ↔ C6H5C2H3 (g) + H2 (g) ΔH = 117440 kj/kmol

Di samping itu juga terjadi reaksi samping menurut Wenner Dybdal (1948),

menghasilkan benzena, toluena, metana dan etena.

Reaksi :

C6H5C2H5 (g) → C6H6 (g) + C2H4 (g)

C6H5C2H5 (g) + H2 (g) → C6H5CH3 (g) + CH4 (g)

2.2.1 Mekanisme Reaksi

Adsorbsi reaktan ke permukaan katalis

Reaksi pada permukaan katalis

2.2.3 Kondisi Operasi

Reaksi berlangsung di dalam reaktor fixed bed multitube yang dioperasikan pada suhu

sekitar 537 – 665 oC dan tekanan 0,27 - 1,3 atm. Pembentukan toluena sebesar 2 % dan benzena 1

% (% mol) dari produk stirena yang dihasilkan. Selektivitas stirena adalah 93-97 % (Kirk Othmer,

1980).

Dalam hal ini suhu dan tekanan yang digunakan adalah 650oC dan 1,2atm. Pemilihan

suhu dan tekanan tersebut dengan mempertimbangkan beberapa hal sebagai berikut :

1. Reaksi dehidrogenasi ini merupakan reaksi katalitik maka kondisi operasi harus berada

pada suhu dan tekanan dimana katalis dalam keadaan aktif dan memberikan selektivitas

yang tinggi. Rentang batas aktivitas katalis Fe2O3 pada suhu 550-670 oC dimana pada

kondisi suhu tersebut sedikit diatas tekanan atmosferik memberikan konversi

keseluruhan etilbenzena 90 % dengan selektivitas stirena sebesar 97 %. Oleh karena itu

pemilihan suhu mempertimbangkan agar kecepatan reaksi tinggi dan katalis dalam

keadaan aktif.

2. Reaksi dehidrogenasi merupakan reaksi endotermis dimana akan terjadi penurunan suhu

pada saat reaksi berlangsung sehingga suhu perlu dipertahankan 650 oC untuk

menghasilkan konversi dan selektivitas yang tinggi dengan cara menambahkan molten

salt sebagai pemanas reaktor.

Fungsi katalis

Katalis yang digunakan adalah Fe2O3. Katalis ini berperan untuk memperoleh konversi

dan yield stirena yang lebih tinggi dan memperkecil kemungkinan terjadinya reaksi samping.

Menurut Wenner, Dybdal (1948), reaksi dehidrogenasi etilbenzena dapat ditinjau secara

kinetika dari harga konstanta kecepatan reaksi (k) untuk reaksi dehidrogenasi etilbenzena menurut

persamaan :

C6H5C2H5 (g) ↔ C6H5C2H3 (g) + H2 (g)

C6H5C2H5 (g) → C6H6 (g) + C2H4 (g)

C6H5C2H5 (g) + H2 (g) → C6H5CH3 (g) + CH4 (g)

Dan persamaan kecepatan reaksinya adalah :

r1= k1 (PE - PSPH2/K)

r2= k2 PE

r3= k3 PE PH2

Dengan harga k masing-masing reaksi :

logk1= (-31.370/5,575ToK) + 0,883

logk2 = (-50.800/5,575ToK) + 9,130

logk2 = (-21.800/5,575ToK) + 2,780

Konstanta kesetimbangan reaksi :

ln K = 20,7358 – 12.617,7/ToK

Dimana :

-rA = kecepatan reaksi dehidrogenasi ; lbmol/(hr)(lbcat)

k = konstanta kecepatan reaksi ; lbmol/(hr)(atm)(lbcat)

K = konstanta kesetimbangan ; atm

T = temperatur reaksi ; oK

PEB = Tekanan parsial etilbenzena ; atm

PS = Tekanan parsial stirena ; atm

PH2 = Tekanan parsial hidrogen ; atm

Menurut Smith Van Ness (1975), tinjauan segi termodinamika adalah untuk mengetahui

apakah reaksi tersebut melepaskan panas (eksotermis) atau memerlukan panas (endotermis), dan

juga apakah reaksi berjalan searah atau bolak-balik.

Reaksi dehidrogenasi etilbenzena :

C6H5C2H5 (g) ↔ C6H5C2H3 (g) + H2 (g) ΔHo298 = 117440 kj/kmol

Etilbenzena Stirena Hydrogen

Reaksi dehidrogenasi merupakan reaksi endotermis. Hal ini dapat dilihat dari harga ΔH

reaksinya yang positif.

Data-data ∆Hfo pada T = 298oK :

∆Hfo H2 = 0

∆Hfo etilbenzena = 29.920 kJ/kmol

∆Hfo stirena = 147.360 kJ/kmol

∆HRo reaksi = ∆Hfo produk - ∆Hfo reaktan

= (∆Hfostirena+ ∆HfoH2)-(∆Hfo etilbenzena)

= (147.360 + 0 – 29.920) kJ/kmol

= 117.440 kJ/kmol

Konstanta kesetimbangan reaksi tersebut dapat dihitung menggunakan persamaan :

ln K = 20,7358 – 12.617,7/ToK

Dengan : K : konstanta kesetimbangan, atm

T : temperatur reaksi, K

Reaksi berlangsung secara non isotermal non adiabatis. Reaktan masuk reaktor pada suhu

650 oC dan keluar reaktor pada suhu 632 oC.

Reaksi yang terjadi merupakan reaksi kesetimbangan hal ini ditunjukkan dari nilai

konstanta kesetimbangan berikut :

ln K= - 1,3501

K = 0,2592

Pada T = 650 oC = 923,15 K

ln K= 7,0677

K = 1173,4543

Karena nilai K pada keadaan standar lebih kecil daripada nilai K pada suhu operasi yang

diinginkan maka reaksi dapat dianggap berjalan kearah kanan atau ke arah pembentukan stirena.

2. 3 Diagram Alir Proses 2.3.1 Diagram Alir Kualitatif

Diagram Alir Kualitatif disajikan pada gambar 2.1

2.3.2 Diagram Alir Kuantitatif

Diagram Alir Kuantitatif disajikan pada gambar 2.2

2.3.3 Diagram Alir Proses

Diagram Alir Proses disajikan pada gambar 2.3

2.3.4 Langkah proses

Proses pembuatan stirena dari etilbenzena dengan proses dehidrogenasi katalitik terdiri

dari 4 langkah proses, yaitu :

1. Penyiapan bahan baku

2. Pembentukan produk

3. Pemurnian produk

4. Penyimpanan produk

Persiapan bahan baku selalu dipertimbangkan dalam suatu pabrik, karena kondisi operasi

yang diinginkan tidak begitu saja tercapai sehingga bahan baku perlu dikondisikan sedemikian

rupa sehingga reaksi bisa berjalan dengan baik.

Tahap penyiapan bahan baku bertujuan untuk mengubah fase etilbenzena dari cair

menjadi gas dan menyesuaikan suhu dan tekanan etilbenzena agar sesuai dengan suhu dan tekanan

reaksi.

Bahan baku etilbenzena cair disimpan di dalam tangki penyimpan (T-01) pada suhu 30 oC

dan tekanan 1 atm. Etilbenzena dari tangki penyimpan dialirkan dengan pompa (P-01) ke

vaporizer (VP-01) yang beroperasi pada tekanan 1,2 atm untuk menguapkannya sampai suhu 143

o

C. Pemanas yang digunakan untuk menguapkan adalah produk keluaran reaktor pada suhu 430 oC

dan tekanan 1,1 atm. Gas umpan keluar vaporizer dialirkan ke dalam heat exchanger (HE-01)

untuk dipanaskan kembali dengan memanfaatkan panas produk keluaran reaktor sampai suhu 210

o

C. Gas umpan keluar heat exchanger (HE-01) dialirkan ke dalam furnace (F-01) untuk

dipanaskan sampai suhu 650 oC.

2. Tahap Pembentukan Produk

Tahap pembentukan produk bertujuan untuk mereaksikan umpan etilbenzena pada reaktor

fixed bed multitube pada suhu 650 oC dan tekanan 1,2 atm.

Reaktor bekerja secara non isotermal non adiabatis. Gas keluar reaktor pada suhu 629 oC

dan tekanan 1,1 atm. Reaktan melewati pipa-pipa yang berisi katalis Fe2O3. Katalis ini

ditempatkan pada tube-tube yang disusun paralel. Reaksi yang terjadi dalam reaktor ini merupakan

reaksi sangat endotermis sehingga untuk menjaga suhu reaksi diperlukan pemanas. Pemanas

dialirkan pada shell reaktor. Pemanas yang digunakan adalah molten salt. Pemanas masuk pada

suhu 700 oC dan keluar pada suhu 657 oC.

3. Tahap pemurnian

Tahap ini bertujuan untuk memisahkan stirena dari campuran gas produk secara

kondensasi dan distilasi. Campuran gas produk keluar reaktor diturunkan suhunya sampai 532 oC

dengan memanfaatkan panasnya untuk memanaskan umpan MD-01 pada HE-02. Campuran gas

furnace pada HE-01 sehingga suhunya turun menjadi 384 oC. Produk reaktor yang keluar dari

HE-02 dimanfaatkan panasnya kembali untuk memanaskan umpan reaktor pada vaporizer VP-01

sehingga suhunya turun menjadi 149 oC. Produk reaktor dari VP-01 dikondensasikan dalam

kondensor parsial (CP-01) pada suhu 40 oC. Campuran gas yang tidak terkondensasi dan cairan

hasil kondensasi dialirkan ke separator (S-01) untuk dipisahkan.

Campuran gas yang tidak terkondensasi sebagian besar adalah gas hidrogen, metana,

etena, karbon dioksida dan etilbenzena, benzena, toluena, stirena dalam jumlah kecil. Gas tersebut

akan digunakan sebagai bahan bakar pada furnace dan boiler. Cairan produk reaktor akan keluar

dari bagian bawah separator menuju menara distilasi (MD-01). Menara distilasi (MD-01) bekerja

pada tekanan dibawah atmosferik untuk menghindari terjadinya polimerisasi. Selain itu diperlukan

penambahan distillation inhibitor 4-tert butyl cathecol untuk menghambat polimerisasi. Menara

distilasi (MD-01) divakumkan dengan menggunakan pompa vakum (P-04). Hasil bawah menara

distilasi (MD-01) yaitu produk stirena dengan kemurnian 99,7% berat keluar pada suhu 110 oC.

Produk stirena dialirkan dengan pompa (P-05) menuju cooler (CL-03) untuk diturunkan suhunya

sampai 45 oC kemudian dimasukkan ke tangki penyimpan stirena (T-02) sebelumnya ditambahkan

4-tert butyl cathecol (TBC sebanyak 10 ppm) untuk menghindari polimerisasi sebelum disimpan

dalam tangki penyimpan stirena dalam bentuk cair dan siap dipasarkan.

Hasil atas menara distilasi (MD-01) yaitu campuran benzena, toluena, etilbenzena dan

sedikit stirena diembunkan pada kondensor (CD-01) selanjutnya ditampung dalam akumulator

(ACC-01). Sebagian embunan akan dikembalikan ke menara distilasi sebagai refluk dengan pompa

(P-03) dan sebagian lagi diambil sebagai produk. Produk keluaran dari pompa vakum (P-04)

bersuhu diatas 90 oC sehingga akan terjadi polimerisasi stirena dan polimer yang terbentuk harus

dipisahkan terlebih dahulu dengan menggunakan centrifuge (CF-01). Slurry yang mengandung

polimer selanjutnya menuju ke unit pengolahan limbah sedangkan komponen cairan yang sudah

dipisahkan dari polimer masuk ke dalam menara distilasi (MD-02).

Hasil bawah menara distilasi (MD-02) yaitu campuran toluena, etilbenzena dan stirena

dialirkan dengan pompa (P-06) sebagai recycle umpan reaktor. Hasil atas menara distilasi

selanjutnya ditampung dalam akumulator (ACC-02). Sebagian embunan akan dikembalikan ke

menara distilasi sebagai refluk dengan pompa (P-05) dan sebagian lagi diambil sebagai produk.

Selanjutnya produk atas dipisahkan lebih lanjut ke dalam menara distilasi (MD-03).

Hasil atas menara distilasi (MD-03) yaitu benzena dengan kemurnian 99,95% berat keluar

pada suhu 98 oC dan diembunkan pada kondensor (CD-03) selanjutnya ditampung dalam

akumulator (ACC-03). Sebagian embunan akan dikembalikan ke menara distilasi sebagai refluk

dan sebagian lagi diambil sebagai produk. Hasil bawah menara distilasi (MD-03) yaitu toluena

dengan kemurnian 99,2 % berat keluar pada suhu 83 oC. Produk benzena dan toluena dialirkan

dengan pompa (P-07) dan (P-8) menuju cooler (CL-04) dan (CL-05) untuk diturunkan suhunya

sampai 45 oC kemudian dimasukkan ke tangki penyimpan benzena (T-03) dan tangki penyimpan

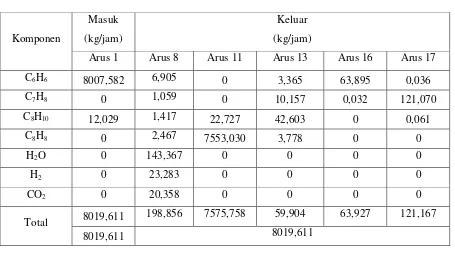

2.4 Neraca Massa dan Neraca Panas 2.4.1 Neraca Massa

Neraca massa sistem tabel :

Produk : stirena

Kapasitas : 60.000 ton/tahun

Basis perhitungan : 1 jam operasi

1. Pipa pencampuran

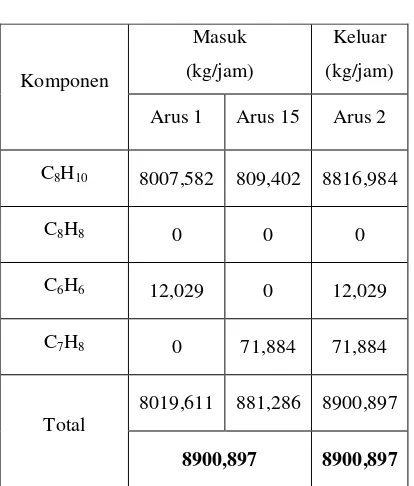

Tabel 2.1 Neraca Massa Pipa Pencampuran

Masuk

(kg/jam)

Keluar

(kg/jam) Komponen

Arus 1 Arus 15 Arus 2

C8H10 8007,582 809,402 8816,984

C8H8 0 0 0

C6H6 12,029 0 12,029

C7H8 0 71,884 71,884

8019,611 881,286 8900,897 Total

8900,897 8900,897

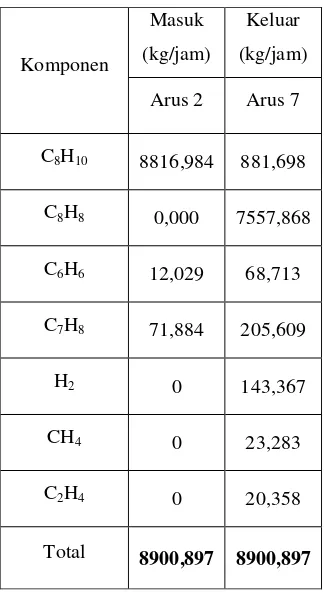

2. Reaktor

Masuk

(kg/jam)

Keluar

(kg/jam) Komponen

Arus 2 Arus 7

C8H10 8816,984 881,698

C8H8 0,000 7557,868

C6H6 12,029 68,713

C7H8 71,884 205,609

H2 0 143,367

CH4 0 23,283

C2H4 0 20,358

Total 8900,897 8900,897

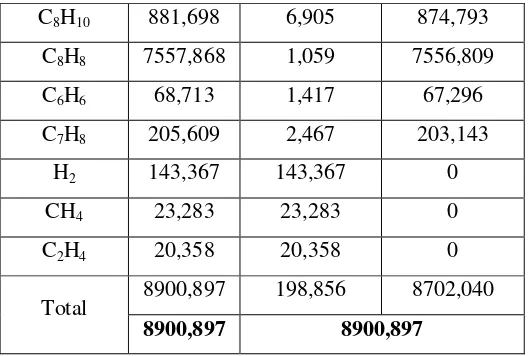

3. Separator (S-02)

Tabel 2.3 Neraca Massa Separator (S-02)

Masuk

(kg/jam)

Keluar

(kg/jam)

Komponen

C

8H

10881,698

6,905

874,793

8900,897

198,856

8702,040

Total

8900,897

8900,897

4. Menara distilasi I

Tabel 2.4 Neraca Massa Menara Distilasi I

Masuk

8702,040

1126,283

7575,758

Total

8702,040

8702,040

5. Centrifuge

Tabel 2.5 Neraca Massa Centrifuge

1126,283

1066,379

59,904

Total

1126,283

1126,283

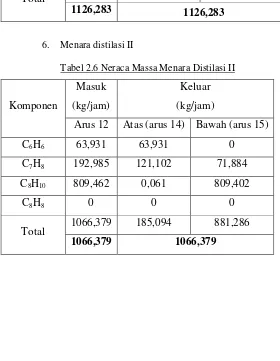

6. Menara distilasi II

Tabel 2.6 Neraca Massa Menara Distilasi II

Masuk

1066,379

185,094

881,286

Total

1066,379

1066,379

7. Menara distilasi III

Tabel 2.7 Neraca Massa Menara Distilasi III

8. Neraca massa total

Tabel 2.8 Neraca Massa Total

Masuk

8019,611

198,856

7575,758

59,904

63,927

121,167

Total

8019,611

8019,611

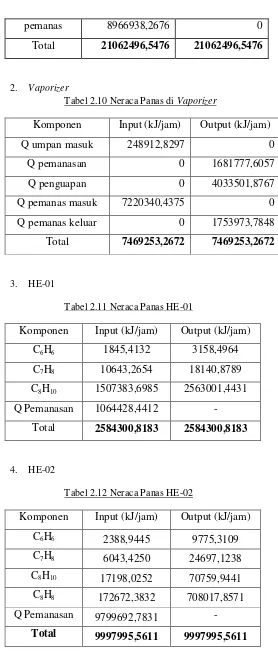

2.4.2 Neraca Panas

Neraca panas sistem tabel :

Kapasitas : 60.000 ton/tahun

Suhu referensi : 298,15 K

Basis perhitungan : 1 jam operasi

1. Reaktor

Tabel 2.9 Neraca Panas Reaktor

Komponen

Input (kJ/jam)

Output (kJ/jam)

C

8H

1011995089,2019

1199508,9202

C

8H

80

9612991,0433

pemanas

8966938,2676

0

Total

21062496,5476

21062496,5476

2. Vaporizer

Tabel 2.10 Neraca Panas di Vaporizer

Komponen

Input (kJ/jam)

Output (kJ/jam)

Q umpan masuk

248912,8297

0

Q pemanasan

0

1681777,6057

Q penguapan

0

4033501,8767

Q pemanas masuk

7220340,4375

0

Q pemanas keluar

0

1753973,7848

Total

7469253,2672

7469253,2672

3. HE-01

Tabel 2.11 Neraca Panas HE-01

Komponen

Input (kJ/jam)

Output (kJ/jam)

C

6H

61845,4132

3158,4964

C

7H

810643,2654

18140,8789

C

8H

101507383,6985

2563001,4431

Q Pemanasan

1064428,4412

-

Total

2584300,8183

2584300,8183

4. HE-02

Tabel 2.12 Neraca Panas HE-02

Komponen

Input (kJ/jam)

Output (kJ/jam)

C

6H

62388,9445

9775,3109

C

7H

86043,4250

24697,1238

C

8H

1017198,0252

70759,9441

C

8H

8172672,3832

708017,8571

Q Pemanasan

9799692,7831

-

5. Kondenser parsial

Tabel 2.13 Neraca Panas Kondenser Parsial

Komponen

Input (kJ/jam)

Output (kJ/jam)

Q umpan masuk

1991044,2245

-

Q pendinginan

1358724,1723

-

Q kondensasi

4829285,3740

-

Q pendinginan

-

8179053,7709

Total

8179053,7709

8179053,7709

6. Furnace

Tabel 2.14 Neraca Panas Furnace

Komponen

Input (kJ/jam)

Output (kJ/jam)

C

6H

63158,4964

14977,7705

C

7H

818140,8789

85491,3076

C

8H

102563001,4431

11995089,2019

Molten salt

129828723,0370

138496189,6184

Beban

furnace

18178724,0430

-

Total

150591747,8983

150591747,8983

7. Menara distilasi I

Tabel 2.15 Neraca Panas Menara Distilasi I

Komponen

Input (kJ/jam)

Output (kJ/jam)

Umpan cair masuk

986754,3148

-

Q reboiler

2755936,6989

-

Panas distilat

-

49173,1939

Panas cairan bottom

-

922824,6897

Q condenser

-

2770693,1302

8. Menara distilasi II

Tabel 2.16 Neraca Panas Menara Distilasi II

Komponen

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan cair masuk

171351,4789

-

Panas

reboiler

220816,8711

-

Panas distilat

-

17760,1803

Panas cairan

bottom

-

191740,1993

Panas

condenser

-

182667,9704

Total

392168,3499

392168,3499

9. Menara Distilasi III

Tabel 2.17 Neraca Panas Menara distilasi III

Komponen

Masuk (kJ/jam)

Keluar (kJ/jam)

Umpan cair masuk

26210,7245

-

Panas reboiler

83880,2239

-

Panas distilat

-

7445,0487

Panas cairan bottom

-

20514,8399

Panas condenser

-

82131,0598

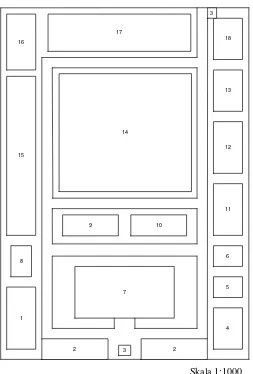

2.5 Tata Letak Pabrik dan Peralatan 2.5.1 Tata Letak Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal dari seperangkat

fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk mendapatkan efisiensi,

keselamatan dan kelancaran kerja para pekerja serta keselamatan proses.

Menurut Vilbrant, 1959 untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik adalah :

1. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa depan.

2. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan, maka perencanaan

lay out selalu diusahakan jauh dari sumber api, bahan panas dan dari bahan yang mudah

meledak, juga jauh dari asap atau gas beracun.

3. Sistem kontruksi yang direncanakan adalah out door untuk menekan biaya bangunan dan

gedung, juga karena iklim Indonesia memungkinkan konstruksi secara out door.

4. Harga tanah amat tinggi sehingga diperlukan efisiensi dalam pemakaian dan pengaturan

ruangan / lahan.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu :

a. Daerah administrasi / perkantoran, laboratorium dan ruang kontrol

Daerah administrasi berfungsi sebagai pusat kegiatan administrasi pabrik dan mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses,

kualitas dan kuantitas bahan yang akan diproses serta produk yang dijua.

b. Daerah proses

Daerah tempat alat proses diletakkan dan proses berlangsung.

c. Daerah penyimpanan bahan baku dan produk

Daerah untuk tangki bahan baku dan produk.

d. Daerah gudang, bengkel dan garasi

Daerah untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan

e. Daerah utilitas

Daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

Tata letak pabrik disajikan pada gambar 2.4.

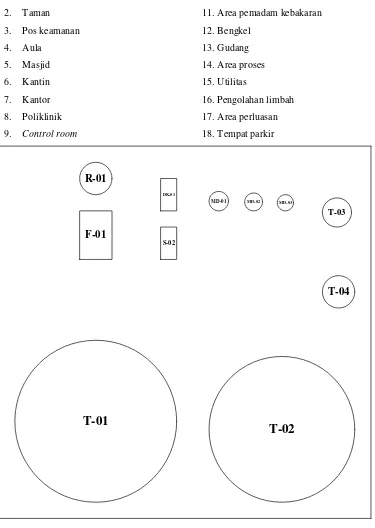

2.5.2 Tata Letak Peralatan Proses

Beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan proses pada

pabrik stirena menurut Vilbrant, 1959, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan keuntungan ekonomi yang

besar serta menunjang kelancaran dan keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan kelancarannya. Hal ini

bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga

mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat proses yang berbahaya

atau beresiko tinggi perlu adanya penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar pekerja dapat mencapai seluruh

alat proses dangan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat

proses dapat segera diperbaiki. Keamanan pekerja selama menjalani tugasnya juga

diprioritaskan.

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin

kelancaran dan keamanan produksi pabrik.

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan

dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran pada alat

tersebut maka kerusakan dapat diminimalkan.

Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga :

- Kelancaran proses produksi dapat terjamin.

- Dapat mengefektifkan luas lahan yang tersedia.

- Karyawan mendapat kepuasan kerja agar dapat meningkatkan produktifitas kerja

disamping keamanan yang terjadi.

Tata letak peralatan proses disajikan pada gambar 2.5.

2

2 3

1

4

7 5

6 8

15

11 12 13

16 18

3

17

14

9 10

Skala 1:1000

Gambar 2.4 Tata Letak Pabrik

Keterangan :

2. Taman 11. Area pemadam kebakaran

3. Pos keamanan 12. Bengkel

4. Aula 13. Gudang

5. Masjid 14. Area proses

6. Kantin 15. Utilitas

7. Kantor 16. Pengolahan limbah

8. Poliklinik 17. Area perluasan

9. Control room 18. Tempat parkir

T-01

T-02

F-01

R-01

S-02

DK-01

MD-02 MD-01 MD-03

T-03

T-04

Skala 1: 600

Gambar 2.5 Tata Letak Peralatan Proses

Keterangan :

T-01 : Tangki etilbenzena S-02 : Separator

T-03 : Tangki benzena MD-01 : Menara distilasi I

T-04 : Tangki toluena MD-02 : Menara distilasi II

F-01 : Furnace MD-03 : Menara distilasi III

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Reaktor

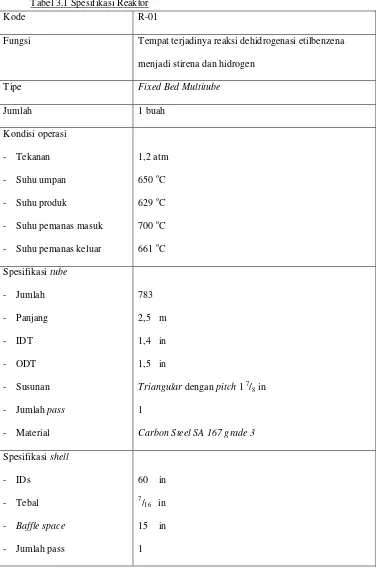

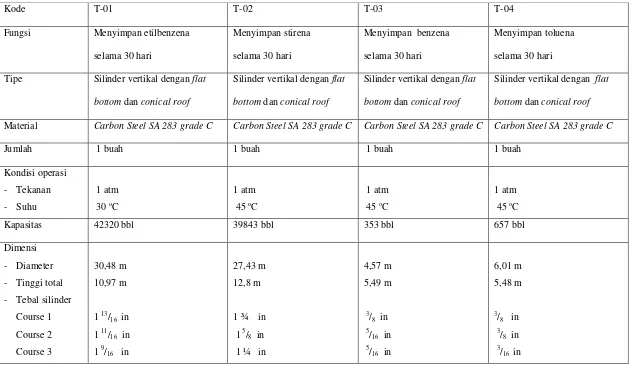

Tabel 3.1 Spesifikasi Reaktor

Kode R-01

Fungsi Tempat terjadinya reaksi dehidrogenasi etilbenzena

menjadi stirena dan hidrogen

Tipe Fixed Bed Multitube

Jumlah 1 buah

Carbon Steel SA 167 grade 3

- Material Carbon Steel SA 167 grade 3

Bentuk head Torisperical dished head

Tebal head 5/8 in

Tinggi head 0,31 m

Tinggi total reaktor 3,12 m

Harga 2002 US $ 120000

3.2. Tangki

Tabel 3.2 Spesifikasi Tangki

Kode T-01 T-02 T-03 T-04

Fungsi Menyimpan etilbenzena

selama 30 hari

Tipe Silinder vertikal dengan flat

bottom dan conical roof

Silinder vertikal dengan flat

bottom dan conical roof

Silinder vertikal dengan flat

bottom dan conical roof

Silinder vertikal dengan flat

bottom dan conical roof

Material Carbon Steel SA 283 grade C Carbon Steel SA 283 grade C Carbon Steel SA 283 grade C Carbon Steel SA 283 grade C

Course 4

Course 5

Course 6

- Tebal head

1 3/8 in

1 1/4 in

1 1/8 in 5

/16 in

1 3/16 in

1 1/16 in

1 3/16 in 1

/8 in

1

/8 in 3/16 in

Harga 2002

Harga 2014

US $ 310000

US $ 345828

US $ 270000

US $ 301200

US $ 28000

US $ 31235

US $ 32000

3.3. Condenser Parsial

Tabel 3.3 Spesifikasi Condenser Parsial

Kode CP-01

Fungsi Mengembunkan sebagian produk reaktor

Tipe Shell and tube

Hot Fluid (produk reaktor)

8895 kg/jam

Luas transfer panas 730 ft2

Harga 2002 US $ 63000

Harga 2014 US $ 70280

3.4. Separator

Tabel 3.4 Spesifikasi Separator

Kode S-01 S-02

Fungsi Memisahkan fase uap dan

cair dari vaporizer

Memisahkan fase uap dan

cair dari condenser parsial

Jumlah 1 buah 1 buah

Tabel 3.5 Spesifikasi Vaporizer

Kode VP-01

Fungsi Mengubah fase umpan reaktor menjadi gas

Tipe Shell and tube

Hot Fluid (produk reaktor)

- passes

Cold Fluid (umpan reaktor)

8895 kg/jam

Tabel 3.6 Spesifikasi HeatExchanger

Kode HE-01 HE-02

Fungsi Memanaskan umpan etilbenzena

sebelum masuk furnace dengan

panas dari produk keluar reaktor

Memanaskan umpan MD 01

dengan panas dari produk keluar

reaktor

Tipe Double Pipe Double Pipe

Jumlah 1 buah 1 buah

Carbon Steel SA 283

grade C

Cold Fluid

(umpan MD 01)

8696 kg/jam

3,2.10-6 psi

Carbon Steel SA 283

grade C

Spesifikasi inner pipe

- Kapasitas

- Pressure drop

- Material

Hot Fluid (produk reaktor)

8895 kg/jam

0,0005 psi

Cast Steel

Hot Fluid (produk reaktor)

8895 kg/jam

0,0045 psi

Cast Steel

Dirt factor 0,0036 hr.ft2.oF / Btu 0,0035 hr.ft2.oF / Btu

Harga 2002 US $ 1700 US $ 1400

Harga 2014 US $ 1896 US $ 1561

3.7. Furnace

Tabel 3.7 Spesifikasi Furnace

Kode F-01

Fungsi Memanaskan campuran umpan reaktor sampai suhu 650 oC

Memanaskan pemanas reaktor sampai suhu 700oC

Tipe Vertical tube fired heater

Material Wrought iron

Beban Panas 16848022 kJ/jam

3.8. Menara Distilasi

Tabel 3.8 Spesifikasi Menara Distilasi

Kode MD-01 MD-02

Fungsi Memurnikan stirena Memisahkan etilbenzena sisa untuk

recycle

Tipe Packed column dengan condenser

total dan reboiler parsial

Packed column dengan condenser total

dan reboiler parsial

Jumlah 1 buah 1 buah

Material Carbon Steel SA 283 grade C Carbon Steel SA 283 grade C

3.9. Condenser

Tabel 3.9 Spesifikasi Condenser

Kode CD-01 CD-02 CD-0

Fungsi Mengkondensasikan hasil atas

MD-01

Hot Fluid (hasil atas MD-01)

1120 kg/jam

Carbon Steel SA 283 grade C

1,9.10-9 psi

annulus

Hot Fluid (hasil atas MD-02)

119 kg/jam

Carbon Steel SA 283 grade C

1,8.10-8 psi

Inner pipe Cold Fluid (air laut)

Tabel 3.10 Spesifikasi Reboiler

Kode RB-01 RB-02 R

Fungsi Menguapkan sebagian hasil bawah

menara destilasi I

Menguapkan sebagian hasil bawah

menara destilasi II

M

m

Tipe Kettle Reboiler Kettle Reboiler K

Jumlah 1 buah 1 buah 1

Cold fluid (hasil bawah MD-01)

7576 kg/jam

9 8 in

1

Carbon Steel SA 283 grade C

Cold fluid (hasil bawah MD-02)

Tabel 3.11 Spesifikasi Accumulator

Kode ACC-01 ACC-02

Fungsi Menampung destilat MD-01 Menampung destilat MD-02 Menam

Tipe

Horizontal drum dengan

Torisperical Head

Horizontal drum dengan

Torisperical Head

Horizon

Head

Material Carbon Steel SA 283 grade C Carbon Steel SA 283 grade C Carbon

Tabel 3.12 Spesifikasi Cooler

Kode CL-01 CL-02 CL-0

Fungsi Mendinginkan hasil bawah MD-01 Mendinginkan hasil atas MD-02 Mend

Tipe Double pipe Double pipe Doub

Jumlah 1 buah 1 buah 1 bua

Spesifikasi inner pipe

- Kapasitas

Carbon Steel SA 283 grade C

7,3.10-7 psi

Carbon Steel SA 283 grade C

9,8.10-11 psi

Tabel 3.14 Spesifikasi Pompa

Fungsi Mengalirkan EB dari T-01 ke VP-T-01

Mengalirkan hasil atas MD-01 sebagai refluk dan menuju ke MD-02

Memvakumkan MD-01 M

ba 02

Tipe Single stage

centrifugal pump

Material Commercial steel Commercial steel Commercial steel C

Kapasitas 46 gpm 4 gpm 907 gpm 43

Fungsi Mengalirkan hasil atas

MD-02 sebagai refluk dan

menuju ke MD-03

Mengalirkan hasil bawah

MD-02 sebagai recycle

umpan

Mengalirkan benzena hasil atas

MD-03 sebagai refluk dan

menuju ke T-03

Tipe Single stage

centrifugal pump

Single stage

centrifugal pump

Single stage

centrifugal pump

Material Commercial steel Commercial steel Commercial steel

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1. Unit Pendukung Proses

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas merupakan bagian

penting untuk penunjang proses produksi dalam pabrik. Utilitas di pabrik stirena yang dirancang

antara lain meliputi unit pengadaan air, unit pengadaan steam, unit pengadaan udara tekan, unit

pengadaan listrik, unit pengadaan bahan bakar dan unit pengolahan limbah.

Unit pendukung proses yang terdapat dalam pabrik stirena adalah:

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air sebagai

berikut:

a. Air pendingin

b. Air umpan boiler

c. Air konsumsi umum dan sanitasi

d. Air pemadam kebakaran

2. Unit pengadaan steam

Unit ini bertugas untuk menyediakan kebutuhan steam sebagai media pemanas pada reboiler (

RB-01, RB-02 dan RB-03).

3. Unit pengadaan udara tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan instrumentasi pneumatic,

untuk penyediaan udara tekan di bengkel, dan untuk kebutuhan umum yang lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan proses,

keperluan pengolahan air, peralatan - peralatan elektronik atau listrik AC, maupun untuk

penerangan. Listrik di-supplay dari PLTU Sulfindo dan dari generatorsebagai cadangan bila

listrik dari PLTU Sulfindo mengalami gangguan.

Unit ini bertugas menyediakan bahan bakar untuk furnace, boiler dan generator.

6. Unit pengolahan limbah

Unit ini bertugas untuk mengolah bahan-bahan buangan yang berasal dari proses.

4.1.1. Unit Pengadaan Air

Air umpan boiler, air konsumsi umum dan sanitasi yang digunakan adalah air yang

diperoleh dari PT. Sauh Bahtera Samudera yang tidak jauh dari lokasi pabrik sedangkan untuk

keperluan air pendingin dan pemadam kebakaran digunakan air laut.

4.1.1.1. Air pendingin

Air pendingin yang digunakan adalah air laut yang diperoleh dari laut yang tidak jauh

dari lokasi pabrik. Alasan digunakannya air laut sebagai media pendingin adalah karena faktor-

faktor sebagai berikut :

· Air laut dapat diperoleh dalam jumlah yang besar dengan biaya murah.

· Mudah dalam pengaturan dan pengolahannya.

· Dapat menyerap sejumlah panas per satuan volume yang tinggi.

· Tidak terdekomposisi.

· Tidak dibutuhkan cooling tower, karena air laut langsung dibuang lagi ke laut.

Hal - hal yang perlu diperhatikan dalam pengolahan air laut sebagai pendingin adalah

partikel-partikel besar/ makroba (makhluk hidup laut dan konstituen lain) dan partikel-partikel

kecil/ mikroba laut (ganggang dan mikroorganisme laut) yang dapat menyebabkan fouling pada

alat heat exchanger.

Air pendingin yang diambil dari air laut kemudian disaring dan ditambahkan klorin.

Penambahan klorin dimaksudkan untuk membunuh mikroorganisme (bakteri dan plankton) yang

dapat menyebabkan tumbuhnya lumut di sistem pemipaan.

Beberapa hal yang harus diperhatikan dalam penanganan air umpan boiler adalah sebagai

berikut:

a. Kandungan yang dapat menyebabkan korosi

Korosi yang terjadi di dalam boiler disebabkan karena air mengandung larutan-larutan asam

dan garam-garam terlarut.

b. Kandungan yang dapat menyebabkan kerak (scale reforming)

Pembentukan kerak disebabkan karena kesadahan dan suhu yang tinggi, yang biasanya berupa

garam-garam silikat dan karbonat.

c. Kandungan yang dapat menyebabkan pembusaan (foaming)

Air yang biasanya diambil dari proses pemanasan bisa menyebabkan foaming pada boiler,

karena adanya zat-zat organik, anorganik, dan zat-zat tidak larut dalam jumlah yang besar.

Efek pembusaan terjadi pada alkalinitas tinggi (Everett, 1998).

Air yang berasal dari PT. Sauh Bahtera Samudera belum memenuhi persyaratan untuk

digunakan sebagai air umpan boiler, sehingga harus menjalani proses pengolahan terlebih dahulu.

Air umpan boiler harus memenuhi persyaratan tertentu agar tidak menimbulkan masalah-masalah,

seperti:

· Pembentukan kerak pada boiler

· Terjadinya korosi pada boiler

· Pembentukan busa di atas perrmukaan dalam alat boiler

Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler meliputi:

a. Demineralisasi

Unit ini berfungsi untuk menghilangkan mineral-mineral yang terkandung dalam air

seperti Ca2+, Mg 2+, K+, Fe2+, Al3+, HCO3-, SO42-, Cl- dan lain-lain dengan bantuan resin. Air yang

diperoleh adalah air bebas mineral yang sebagian akan diproses lebih lanjut menjadi air umpan

boiler.

Demineralisasi diperlukan karena air umpan boiler membutuhkan syarat-syarat sebagai

berikut:

· Penukar panas jika steam digunakan sebagai pemanas. Kerak akan mengakibatkan turunnya

CaCO3 sekitar 12 ppm. FMA merupakan salah satu parameter untuk mengukur tingkat kejenuhan

resin. Pada operasi normal FMA stabil sekitar 12 ppm, apabila FMA turun berarti resin telah jenuh