Journal Industrial Servicess Vol. 3 No. 2 Maret 2018

USULAN PERBAIKAN PROSES PRODUKSI KAIN GREY DENGAN

PENDEKATAN

LEAN MANUFACTURING

UNTUK MENGURANGI

WASTE MOTION

DI PT. BUANA INTAN GEMILANG

Fauzia, Salma†,

Jurusan Teknik Industri, Universitas Telkom

Jl. Telekomunikasi No. 01, Terusan Buah Batu, Bandung 40257 Email: sfandarrini@gmail.com

Lubis, Marina Yustiana,

Jurusan Teknik Industri, Universitas Telkom

Jl. Telekomunikasi No. 01, Terusan Buah Batu, Bandung 40257 Email: marinayustianalubis@telkomuniversity.ac.id

Yanuar, Agus Alex,

Jurusan Teknik Industri, Universitas Telkom

Jl. Telekomunikasi No. 01, Terusan Buah Batu, Bandung 40257 Email: axytifri@telkomuniversity.ac.id

ABSTRAK

PT. Buana Intan Gemilang merupakan perusahaan yang bergerak di bidang tekstil yang memproduksi kain grey. Pada proses produksi kain grey, ditemukan gerakan operator yang tidak bernilai tambah berupa waste motion seperti aktivitas mencari alat bantu dan berjalan jauh untuk mengambil bahan. Hal ini menyebabkan waktu produksi yang lebih lama. Maka dengan pendekatan lean manufacturing, dilakukan identifikasi faktor penyebab utama gerakan-gerakan operator yang seharusnya tidak perlu dilakukan pada proses produksi kain grey menggunakan tools Fishbone dan 5Why serta memberikan usulan perbaikan untuk mengurangi waste motion menggunakan metode 5S (Sort, Set in Order, Shine, Standardize, dan Sustain). Usulan 5S yaitu sort berupa pendataan barang/alat dan penerapan red tag, set in order berupa perancangan lemari penyimpanan kartu pola, meja penyimpanan kardus, dan laci penyimpanan alat bantu inspeksi dan label nama untuk meminimasi waktu pada aktivitas mencari dan berjalan jauh. Shine yaitu perancangan lembar kegiatan kebersihan dan tempat penyimpanan alat kebersihan. Standardize berupa perancangan aturan kerja untuk mempertahankan 3S pertama (Sort, Set in Order, Shine) dan sustain yaitu perancangan display poster 5S sebagai pengingat untuk membudayakan 5S dan Formulir Audit 5S untuk evaluasi pelaksanaan 5S. Hasil penelitian menunjukan dengan usulan perbaikan 5S dapat mereduksi lead time sebesar 382,81 detik.

Kata kunci: Waste Motion, Lean Manufacturing, 5S

†

57

1.PENDAHULUAN

Dalam proses produksi sering kali terdapat aktivitas-aktivitas yang tidak memberikan nilai tambah terhadap produk. Aktivitas tersebut merupakan pemborosan (waste) yang perlu dihilangkan/dikurangi dengan menggunakan pendekatan lean. Lean merupakan metode untuk menghilangkan atau mengurangi pemborosan (waste) dengan melakukan upaya peningkatan dan perbaikan secara terus-menerus (Charron dkk, 2015).

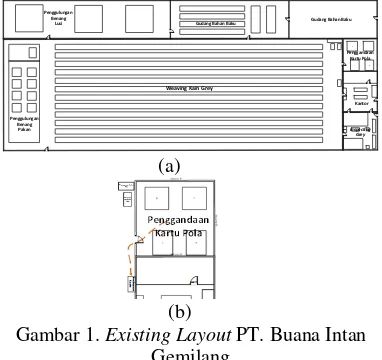

PT. Buana Intan Gemilang merupakan perusahaan yang bergerak di bidang tekstil sejak tahun 2009. Perusahaan memproduksi kain grey dan sajadah. Permintaan kain grey selalu ada setiap bulannya sehingga penelitian difokuskan pada pembuatan kain grey. Kain grey adalah kain putihan yang dihasilkan dari proses tenunan benang (weaving). Gambar 1 menampilkan existing layout PT. Buana Intan Gemilang yang terdiri dari area produksi kain grey dan kantor. Gambar (a) merupakan kondisi layout perusahaan saat ini dan gambar (b) posisi tempat penyimpanan kardus yang berada di luar departemen penggandaan kartu pola sehingga operator harus berjalan jauh untuk mengambil bahan baku (kardus) sebelum melakukan proses produksi. Hal ini menyebabkan menurunnya efektivitas operator (Charron dkk, 2015).

(a)

(b)

Gambar 1. Existing Layout PT. Buana Intan Gemilang

Selain itu, kondisi area kerja yang berantakan menyebabkan operator melakukan aktivitas yang tidak bernilai tambah pada proses produksi seperti aktivitas mencari. Penataan dan penyimpanan barang yang tidak teratur dapat mempengaruhi cara kerja operator sehingga terjadi pemborosan gerakan yang menyebabkan waktu produksi yang lebih lama (Charron dkk, 2015).

Dilakukan penggambaran Value Stream Mapping (VSM) untuk mengetahui aliran informasi dan material serta Process Activity Mapping (PAM) untuk mengetahui aktivitas yang tidak memberi nilai tambah pada proses produksi kain grey yang dianggap menyebabkan pemborosan (waste). Proses produksi kain grey dilakukan menggunakan mesin dan operator. Penggunaan mesin pada pembuatan kain grey sudah dilakukan secara

maksimal, sesuai dengan kemampuan dan kapasitas mesin sedangkan operator belum maksimal.

Berdasarkan PAM, ditemukan Waste Motion pada beberapa aktivitas khususnya di departemen penggandaan kartu pola dan Inspecting Grey yang mempengaruhi waktu proses di PT. Buana Intan Gemilang yang ditampilkan pada Tabel 1. Waste motion merupakan gerakan operator yang berlebihan dan tidak memberi nilai tambah terhadap produk selama proses produksi yang menyebabkan peningkatan lead time produksi (Zakaria dkk, 2017). Pada penelitian ini area yang difokuskan adalah departemen penggandaan kartu pola dan inspeksi kain grey karena dua departemen tersebut masih melakukan proses produksi secara manual menggunakan operator.

Tabel 1. Identifikasi Gerakan Operator yang Menyebabkan Waste Motion

No Departemen Aktivitas VA/BVA

/NVA

1

Penggandaan Kartu Pola

Mencari pola kartu yang

akan di copy

NVA

2 Mengambil pola kartu

yang akan di copy

VA

3 Berjalan jauh untuk

mengambil kardus

BVA

4

Mencari peralatan

inspeksi untuk

memeriksa copy kartu

NVA

5

Inspecting

Grey

Mencari peralatan

inspeksi untuk

memeriksa kain grey

NVA

6

Berjalan jauh untuk

mengambil alat

kebersihan

NVA

Pada Tabel 1 ditunjukan beberapa aktivitas operator yang seharusnya tidak perlu dilakukan antara lain gerakan mencari pola kartu, berjalan jauh untuk mengambil kardus dan mencari peralatan inspeksi. Aktivitas mencari pola kartu menjadi salah satu gerakan operator yang seharusnya tidak perlu dilakukan sehingga digolongkan pada aktivitas yang tidak bernilai tambah (non value added) karena mencari merupakan gerakan tidak efektif (Sutalaksana dkk, 2006). Adanya gerakan mencari pola kartu disebabkan penataan dan penyimpanan pola kartu yang tidak teratur dan tidak rapi pada meja penyimpanan serta tidak terdapat label nama pada pola kartu sehingga menyebabkan operator perlu melakukan pencarian pola kartu sebelum mengambil dan menggunakannya. Hal tersebut juga memakan waktu yang lama. Gerakan-gerakan operator yang tidak perlu (tidak efektif) harus dikurangi bahkan dihilangkan sehingga akan diperoleh penghematan dalam bentuk tenaga dan waktu kerja (Sutalaksana dkk, 2006).

Berdasarkan permasalahan yang terjadi di departemen penggandaan kartu pola dan inspecting Grey, maka diperlukan usulan perbaikan pada proses produksi melalui pendekatan lean manufacturing untuk mengurangi gerakan-gerakan operator yang seharusnya tidak perlu dilakukan

Gudang Bahan Baku Gudang Bahan Baku

Penggulungan Benang

Lusi

Penggulungan Benang Pakan

Weaving Kain Grey

Penggandaan Kartu Pola

Kantor

(Waste Motion) sehingga dapat menurunkan waktu siklus (cycle time reduction) pada proses produksi kain grey.

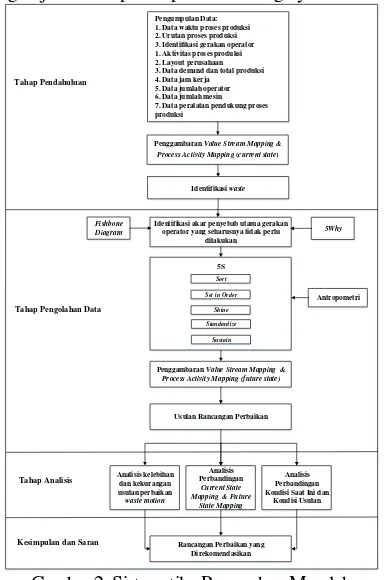

2.METODEPENELITIAN

Sistematika pemecahan masalah dilakukan berdasarkan teori-teori untuk memecahkan masalah penelitian dan mencapai tujuan penelitian secara ringkas dan terstrukur. Sistematika pemecahan masalah penelitian dibagi menjadi empat tahapan yaitu tahap pendahuluan, tahap pengolahan data, tahap analisis dan kesimpulan dan saran sebagai upaya usulan perbaikan untuk mengurangi waste motion yang terjadi dalam proses produksi kain grey.

Pengumpulan Data: 1. Data waktu proses produksi 2. Urutan proses produksi 3. Identifikasi gerakan operator 1. Aktivitas proses produksi 2. Layout perusahaan 3. Data demand dan total produksi 4. Data jam kerja 5. Data jumlah operator 6. Data jumlah mesin 7. Data peralatan pendukung proses produksi

Usulan Rancangan Perbaikan Tahap Pendahuluan

Tahap Pengolahan Data

Tahap Analisis

Penggambaran Value Stream Mapping &

Process Activity Mapping (current state)

Identifikasi akar penyebab utama gerakan operator yang seharusnya tidak perlu

dilakukan

Identifikasi waste

Fishbone

Diagram 5Why

Analisis kelebihan dan kekurangan usulan perbaikan waste motion

Analisis Perbandingan Current State Mapping & Future

State Mapping

Antropometri 5S

Sort Set in Order

Shine Standardize

Sustain

Analisis Perbandingan Kondisi Saat Ini dan

Kondisi Usulan

Kesimpulan dan Saran Rancangan Perbaikan yang

Direkomendasikan

Penggambaran Value Stream Mapping &

Process Activity Mapping (future state)

Gambar 2. Sistematika Pemecahan Masalah Gambar 2 menunjukan tahap pertama yaitu tahap pendahuluan. Dilakukan pengumpulan data-data yang dibutuhkan untuk menyelesaikan permasalahan dengan melakukan wawancara, observasi secara langsung serta menggunakan data dokumentasi perusahaan. Selanjutnya dilakukan penggambaran Value Stream Mapping (VSM) dan Process Activity Mapping (PAM) current state. VSM digunakan sebagai tools untuk mengetahui dan memahami aliran material dan informasi pada proses produksi produk kain grey sehingga pemborosan (waste) yang terdapat pada proses produksi dapat diketahui (Mayatra, 2016). Sedangkan PAM memberikan urutan proses produksi secara rinci yang disertai dengan waktu dan jenis aktivitas yang berlangsung pada proses tersebut. Terdapat 3 aktivitas dalam peta aliran proses yaitu aktivitas yang memberikan nilai tambah pada produk (Value Added), aktivitas yang tidak memberikan nilai tambah pada produk (Non Value Added) dan aktivitas yang tidak

memberikan nilai tambah tetapi tidak dapat dihilangkan (Non Value Added but Necessary) (Syahputri dkk, 2017).

Selanjutnya dilakukan identifikasi waste dengan menganalisis aktivitas pada Process Activity Mapping (PAM) current state. Aktivitas yang tidak memberi nilai tambah (non value added) dianggap sebagai pemborosan (waste) yang perlu dikurangi atau dihilangkan. Untuk melengkapi hasil identifikasi waste PAM, maka dilakukan observasi secara langsung pada lantai produksi dan wawancara guna mengetahui dugaan waste yang terjadi pada proses produksi kain grey.

Tahap kedua yaitu tahap pengolahan data. Data-data yang sebelumnya telah dikumpulkan kemudian akan diolah. Pengolahan data yang dilakukan adalah:

1.Analisis faktor utama penyebab operator melakukan gerakan-gerakan yang seharusnya tidak perlu dilakukan diidentifikasi dengan menggunakan fishbone (diagram sebab-akibat) dan 5 Why.

2.Perancangan usulan perbaikan untuk mengurangi gerakan-gerakan yang seharusnya tidak perlu dilakukan dengan menggunakan pendekatan lean manufacturing. Upaya untuk mengurangi waste motion pada proses produksi adalah metode 5S (Sort, Set in Order, Shine, Standardize, dan Sustain) yang didukung oleh data antropometri . 3.Penggambaran Value Stream Mapping (VSM)

dan Process Activity Mapping (PAM) future state dilakukan untuk mengetahui kondisi usulan yang ingin dicapai pada penelitian ini.

Tahap ketiga yaitu adalah tahap analisis. Pada tahap ini dilakukan analisis perbandingan terhadap kelebihan dan kekurangan dari usulan perbaikan yang telah dirancang untuk mengurangi waste motion yang terjadi pada proses produksi kain grey, lalu dilakukan analisis perbandingan current state mapping dan future state mapping serta analisis perbandingan kondisi saat ini dan kondisi usulan.

Tahap terakhir dalam sistematika pemecahan masalah ini adalah penarikan kesimpulan dari penelitian yang telah dilakukan berdasarkan pada tujuan yang telah ditetapkan sebelumnya. Tahap ini juga memberikan saran untuk penelitian selanjutnya dan bagi PT. Buana Intan Gemilang.

3.HASILDANPEMBAHASAN

3.1 Penggambaran Value Stream Mapping dan

Process Activty Mapping Current State

59

kain grey. Pada Process Activity Mapping (PAM) teridentifikasi adanya aktivitas-aktivitas yang tidak memberikan nilai tambah (non-value-added) atau dikenal dengan pemborosan (waste). Total Value Added yang dihasilkan adalah 27205,88 detik, sedangkan Non Value Added adalah 444,9 detik dan total Non Value Added but Necessary adalah 5475,63 detik.

3.2 Identifikasi Gerakan-Gerakan Operator yang Seharusnya Tidak Perlu Dilakukan

Terdapat aktivitas-aktivitas yang tidak memberi nilai tambah yang menghasilkan waste motion. Waste motion merupakan gerakan yang dilakukan seorang operator selama proses produksi yang tidak memberi nilai tambah pada produk. Berdasarkan Process Activity Mapping (PAM) current state PT. Buana Intan Gemilang, gerakan tersebut antara lain mencari dan berjalan.

Tabel 2. Identifikasi Aktivitas Waste Motion

No Departemen Aktivitas VA/BVA

/NVA

Mencari peralatan

inspeksi untuk

memeriksa copy kartu

NVA

4 Inspecting

Grey

Mencari peralatan

inspeksi untuk

memeriksa kain grey

NVA

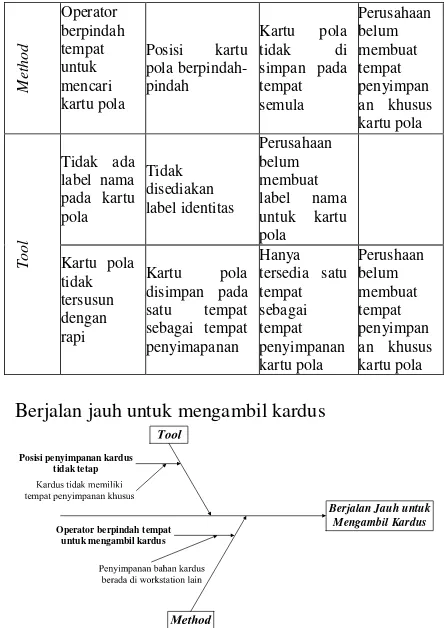

Dengan menggunakan fishbone dan 5 Why maka dilakukan identifikasi akar penyebab operator melakukan gerakan-gerakan yang seharusnya tidak perlu dilakukan. Berikut adalah fishbone dan 5 Why dari aktivitas yang menyebabkan operator melakukan gerakan-gerakan yang seharusnya tidak perlu dilakukan.

a. Mencari Kartu Pola

Mencari Kartu Pola Operator sulit dalam mencari kartu pola Tidak ada label

nama pada kartu pola Kartu Pola

tidak tersusun rapi

Gambar 3. Fishbone Untuk Aktivitas Mencari Pola Kartu

Tabel 3. 5 Why Untuk Identifikasi Faktor Penyebab Mencari Kartu Pola

Faktor Cause Sub Cause Why Why

diletakan pada sembarang tempat setelah digunakan

disimpan pada

satu tempat

sebagai tempat penyimapanan

Hanya tersedia satu tempat

b. Berjalan jauh untuk mengambil kardus

Berjalan Jauh untuk Mengambil Kardus

Operator berpindah tempat untuk mengambil kardus Posisi penyimpanan kardus

tidak tetap

Gambar 4. Fishbone Untuk Aktivitas Berjalan Jauh Mengambil Kardus

Tabel 4. 5 Why Untuk Identifikasi Faktor Penyebab Berjalan Jauh Untuk Mengambil Kardus

Faktor Cause Sub Cause Why Why

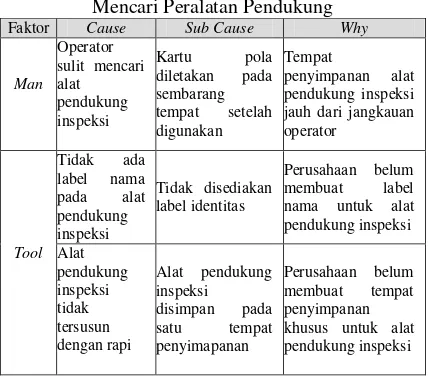

c. c. Mencari peralatan pendukung inspeksi

Mencari Peralatan Pendukung Inspeksi

Operator sulit dalam mencari alat pendukung

inspeksi

Tidak ada label nama pada Alat pendukung inspeksi Alat pendukung inspeksi

tidak tersusun rapi

Tabel 5. 5 Why Untuk Identifikasi Faktor Penyebab Mencari Peralatan Pendukung

Faktor Cause Sub Cause Why

Man

Operator sulit mencari alat pendukung inspeksi

Kartu pola

diletakan pada

sembarang

tempat setelah

digunakan

Tempat

penyimpanan alat

pendukung inspeksi jauh dari jangkauan

Tidak disediakan label identitas

Perusahaan belum

membuat label

nama untuk alat

Alat pendukung inspeksi

disimpan pada

satu tempat

penyimapanan

Perusahaan belum

membuat tempat

penyimpanan khusus untuk alat pendukung inspeksi

3.3 Rancangan Usulan Perbaikan

Setelah melakukan identifikasi terhadap akar penyebab gerakan-gerakan operator yang seharusnya tidak perlu dilakukan menggunakan Fishbone dan 5 Why’s selanjutnya dilakukan rancangan usulan perbaikan. Tindakan usulan perbaikan yang akan dilakukan untuk mengurangi Waste Motion dengan menggunakan pendekatan lean manufacturing yaitu menggunakan metode 5S. Dilakukan evaluasi dan perbaikan pada kondisi lantai produksi dengan menerapkan sistem 5S (Sort, Set In Order, Shine, Standardize, Sustain) (Antony dkk, 2016).

1) Perancangan Sort

Penerapan 5S pertama adalah sort yaitu dilakukan pemilahan terhadap barang-barang yang berada pada area kerja dengan tujuan menghilangkan barang-barang yang tidak dibutuhkan dan menyimpan barang-barang yang dibutuhkan untuk melakukan proses produksi. Langkah-langkah penerapan sort adalah melakukan pengambilan data barang di area kerja untuk mengetahui kondisi dan frekuensi pemakaian barang/alat pada workstation penggandaan kartu pola dan inspecting grey. Selanjutnya dilakukan pembuatan red tag sebagai label yang digunakan oleh operator dalam memilah-milah segala sesuatu yang terletak di area kerja. Barang/alat yang diberi red tag selanjutnya dipisahkan untuk diletakan pada tempat yang berbeda atau dibuang.

2) Perancangan Set In Order

Lalu penerapan set in order dengan tujuan identifikasi di mana semua barang Value Added harus disimpan dan bagaimana barang harus siap untuk digunakan dalam kegiatan sehari-hari. Aktivitas pengaturan barang sesuai dengan frekuensi pemakaiannya dalam area kerja. Penerapan set in order antara lain dengan dilakukan penentuan tempat penyimpanan barang/alat agar operator bisa dengan mudah saat melakukan

pengambilan maupun pengembalian barang/alat agar meminimasi aktivitas yang tidak memberikan nilai tambah pada produk seperti mencari. Lalu dilakukan perancangan tempat penyimpanan barang/alat dengan menggunakan dimensi antropometri. Dan yang terakhir adalah melakukan perancangan lokasi tempat penyimpanan usulan agar operator dapat dengan mudah mencari dan mengambil alat pendukung produksi. Rancangan usulan yang diberikan berupa lemari penyimpanan kartu pola, meja penyimpanan kardus, laci penyimpanan alat bantu inspeksi dan label nama.

Gambar 6. Usulan Lemari Penyimpanan Kartu Pola

POLA A

Gambar 7. Usulan Label Kartu Pola

3) Perancangan Shine

Shine pada tahap ketiga dari 5S merupakan aktivitas sederhana yang mengharuskan membersihkan area kerja termasuk meja, lantai, mesin, dan alat bantu produksi serta membuat area kerja siap untuk digunakan. Dilakukan perancangan lembar kegiatan kebersihan sebagai bentuk menjaga kebersihan dan kerapihan area kerja agar operator mengisi lembar kegiatan kebersihan setelah melakukan pembersihan. Lalu tidak adanya tempat penyimpanan yang tetap membuat posisi alat kebersihan berpindah-pindah baik pada departemen penggandaan kartu dan departemen inspecting grey sehingga dibuat usulan rancangan tempat penyimpanan alat kebersihan.

4) Perancangan Standardize

Penerapan standardize dimana dilakukan pendekatan yang sistematis, berkelanjutan, dan rutin untuk menjaga area kerja dari penerapan 3S sebelumnya. Penerapan standardize yang dilakukan adalah pembuatan aturan kerja bagi para pegawai perusahaan terutama operator di area kerja agar dapat menerapkan sistem 3S pertama dalam kegiatan sehari-hari.

5) Perancangan Sustain

Tahap terakhir ini yaitu sustain yang berarti mempertahankan atau membiasakan 4S yang telah diterapkan sebelumnya. Langkah-langkah yang dapat dilakukan untuk implementasi sustain yaitu melakukan pembuatan display poster 5S dan pembuatan formulir audit 5S.

3.4 Penggambaran Value Stream Mapping dan

61

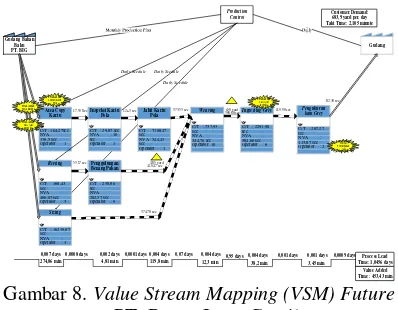

VSM Future State PT. Buana Intan Gemilang ditampilkan pada Gambar 8. Berdasarkan Gambar 8, total lead time proses produksi kain grey sebesar 1,0456 hari dan Value Added time adalah 453,43 menit. Waktu aktivitas yang tidak memberi nilai tambah berkurang sehingga lead time mengalami penurunan sebesar 382,81 detik dibandingkan dengan VSM Current State.

Gudang Time : 453,43 min

274,86 min 119,8 min 12,3 min 38,2 min 3,45 min

Reeling

Daily Scedule Daily Scedule

Daily Scedule

4,81 min

Customer Demand: 683,9 yard per day Takt Time: 2,105 minute

0,95 days

17,53 Sec 119,90 sec

398,80 sec

410,47 sec

82,30 sec

0,007 days 0,002 days 0,004 days0,07 days 0,004 days 0,004 days 0,001 days

48,5 yard

12,63 sec 373,53 sec

374,70 sec 53,17 sec

650 yard

0,0008 days 0,0001 days 0,001 days 0,0009 days

Perancangan

Gambar 8. Value Stream Mapping (VSM) Future State PT. Buana Intan Gemilang

Selanjutnya VSM diterjemahkan pada Process Activity Mapping (PAM) sehingga dapat terlihat aktivitas yang mengalami penurunan waktu pada proses produksi. Lead time dari proses produksi kain grey adalah sebesar 90.342,4 detik, yang terbagi menjadi tiga bagian kriteria aktivitas yaitu total Value Added yang dihasilkan adalah 27205,88 detik atau 82 % dari total keseluruhan waktu produksi, Non Value Added adalah 208,06 detik atau 1 % dari total keseluruhan waktu produksi dan total Non Value Added but Necessary adalah 5443,53 detik atau 17 % dari total keseluruhan waktu produksi dan total. Terdapat penurunan waktu pada aktivitas non Value Added dan Non Value Added but Necessary masing-masing sebesar 236,3 detik dan 32,1 detik.

Gudang Bahan Baku

Gambar 9. Layout Usulan PT. Buana Intan Gemilang

Tabel 6. Process Activity Mapping (PAM) Future State PT. Buana Intan Gemilang

Kategori Total Waktu

(Detik)

Total Waktu (Menit)

Total Lead time 90.342,4 1.505,70

Value Added (VA) 27205,88 453,43

% Value Added (VA) 82%

NonValue Added (NVA) 208,06 3,46

% NonValue Added (NVA) 1%

NonValue Added but Necessary

(BVA) 5443,53 90,72

% NonValue Added but Necessary

(BVA) 17%

4. KESIMPULAN

Berdasarkan hasil pengumpulan data, pengolahan data dan analisis dari penelitian yang dilakukan di PT. Buana Intan Gemilang, dapat disimpulkan bahwa faktor penyebab utama operator melakukan gerakan-gerakan yang seharusnya tidak perlu dilakukan pada proses produksi kain grey adalah tidak adanya tempat khusus penyimpanan kartu pola serta label nama untuk masing-masing kartu pola, tempat penyimpanan alat pendukung inspeksi jauh dari jangkauan operator serta tidak ada label nama pada masing-masing alat pendukung inspeksi, tata letak tempat kerja organisasi tidak baik dan belum ada tempat penyimpanan khusus kardus.

Dalam upaya mengurangi waste motion maka dilakukan perancangan usulan perbaikan untuk mengurangi penyebab utama operator melakukan gerakan-gerakan yang seharusnya tidak perlu dilakukan pada proses produksi kain grey di PT. Buana Intan Gemilang dengan pendekatan lean manufacturing yaitu menggunakan metode 5S pada departemen penggandaan kartu pola dan inspecting grey. Dilakukan sort berupa pendataan terkait barang/alat di area kerja, lalu perancangan red tag yang digunakan untuk memberi label pada barang/alat yang dipilah sesuai dengan frekuensi pemakaian dan metode penyimpanan yang tepat. Lalu dilakukan set in order berupa perancangan lemari penyimpanan kartu pola dan label nama untuk meminimasi waktu pada aktivitas mencari kartu pola, perancangan meja penyimpanan kardus untuk meminimasi waktu pada aktivitas berjalan jauh untuk mengambil kardus, dan perancangan laci penyimpanan alat bantu inspeksi dan label nama untuk meminimasi waktu pada aktivitas mencari alat bantu inspeksi. Dilakukan shine yaitu perancangan lembar kegiatan kebersihan dan tempat penyimpanan alat kebersihan. Lalu dilakukan standardize dengan perancangan aturan kerja agar operator mempertahankan 3S (Sort, Set In Order dan Shine). Terakhir dilakukan sustain dengan perancangan display poster 5S sebagai pengingat di area kerja untuk membudayakan 5S dan perancangan Formulir Audit 5S untuk evaluasi pelaksanaan 5S pada perusahaan.

yang semula 90725,21 detik menjadi 90342,4 detik atau mengalami penurunan waktu proses sebesar 382,81 detik dibandingkan dengan Current State Mapping. Dengan penerapan metode 5S yang dibantu oleh rancangan usulan perbaikan maka didapatkan pengurangan waktu proses pada aktivitas mencari kartu pola, berjalan jauh untuk mengambil kardus, dan mencari peralatan bantu inspeksi.

DAFTAR PUSTAKA

Antony, J., Vinodh, S., & Gijo, E. V. (2016). Lean Six Sigma for Small and Medium Sized Enterprises A Practical Guide. New York: CRC Press.

Charron, R., Harrington, H. J., Voehl, F., & Wiggin, H. (2015). The lean management systems handbook (Vol. 4)., U.S.: CRC Press. Zakaria, N. H., Mohamed, N. M. Z. N., Ab Rahid,

M. F. F., & Rose, A. N. M. (2017) Lean manufacturing implementation in reducing

waste for electronic assembly line, MATEC Web

of Conferences, Volume. 90, p. 01048.

Ishijima, H., Eliakimu, E., & Mshana, J. M.,

(2016). The “5S” approach to improve a

working environment can reduce waiting time:

Findings from hospitals in Northern

Tanzania, The TQM Journal, 28(4), 664-680. Mahendra, S., Kumar, A, S., & Jeyapaul, R. (2016).

Lean Manufacturing In A Manufacturing Industry Through Value Stream Mapping And Simulation Study. International Journal of Advanced Engineering Technology, Vol. VII/Issue I/554-558.

Mayatra, M. (2016) Implementation of Value Stream Mapping Methodology in Bearing Industry. International Journal of Advance Research, Ideas and Innovations in Technology. Volume 2, Issue 3.

Syahputri, K., Sari, R. M., Rizkya, I., & Siregar, I. (2017). Identification and Waste Reduction on Rubber Industry. In IOP Conference Series: Materials Science and Engineering, Volume 180, No. 1, p. 012119.