PENGARUH KONSENTRASI NATRIUM PERKARBONAT DAN JUMLAH AIR TERHADAP MUTU KULIT SAMOA PADA PENYAMAKAN KULIT DENGAN MINYAK BIJI KARET

Oleh:

EKO WAHYUDI F 34104024

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

EKO WAHYUDI. F34104024. Pengaruh Konsentrasi Natrium Perkarbonat dan Jumlah Air Terhadap Mutu Kulit Samoa Pada Penyamakan Kulit Dengan Minyak Biji Karet. Dibawah bimbingan Ono Suparno.

RINGKASAN

Kulit merupakan suatu jaringan protein yang tersusun dari kolagen. Kolagen merupakan protein berbentuk serat dan berserabut putih. Kulit diolah dari kulit segar menjadi kulit siap pakai atau jadi melalui proses penyamakan kulit. Salah jenis penyamakan adalah penyamakan menggunakan minyak untuk menghasilkan kulit yang lembut dan lentur yang dinamakan kulit samoa. Kulit samoa merupakan produk kulit olahan yang populer dalam perdagangan, karena mempunyai penggunaan khusus. Dewasa ini, kulit samak minyak diproduksi dengan menggunakan minyak ikan sebagai bahan penyamak utamanya. Akan tetapi, terkendala bau, warna dan mahalnya minyak ikan, maka untuk mengurangi masalah tersebut perlu dilakukan usaha-usaha untuk mensubstitusi minyak ikan dengan minyak nabati, yang salah satunya adalah minyak biji karet. Masalah lai adalah waktu oksidasinya yang cukup panjang (sekitar 2 minggu). Hal ini membuat proses produksi penyamakan kulit samoa memerlukan waktu yang lama; lebih banyak waktu terbuang dalam proses oksidasi tersebut.

Penelitian ini bertujuan untuk mengetahui pengaruh perlakuan konsentrasi natrium perkarbonat yang digunakan sebagai bahan pengoksidasi dan jumlah air terhadap mutu kulit samoa yang dihasilkan. Selain itu, penelitian bertujuan untuk menentukan kombinasi perlakuan terbaik.

Penelitian pendahuluan dilakukan dengan cara menganalisis parameter fisiko-kimia minyak biji karet. Penelitian utama dilakukan dengan mengoksidasi kulit yang telah disamak berdasarkan perlakuan kombinasi konsentrasi natrium perkarbonat pada taraf 2%, 4%, dan 6 % dan konsentrasi air 70%, 50% dan 30% dengan ulangan sebanyak dua kali. Rancangan percobaan yang digunakan adalah rancangan faktorial acak lengkap.

Dari penelitian pendahuluan diperoleh persentasi kulit biji karet sebesar 49% dan persentasi daging biji karet sebesar 51%. Nilai karakteristik minyak biji karet yang diperoleh adalah bobot jenis 0,94 (b/v), viskositas 48,4 centistokes, warna 2713 Unit PtCo, bilangan iod 115 g iod/100 g minyak, bilangan penyabunan 350 mg KOH/g minyak, bilangan peroksida 24 miliekuivalen/1000 g minyak, bilangan asam 15 mg KOH/g minyak, dan asam lemak bebas 5,8%.

Dari penelitian utama diperoleh konsentrasi natrium perkarbonat berpengaruh nyata terhadap ketebalan kulit, kadar minyak. Sedangkan untuk jumlah air yang digunakan berpengaruh nyata hanya terhadap kadar minyak kulit samoa.

Perlakuan percobaan yang terpilih berdasarkan adalah konsentrasi natrium perkarbonat sebesar 4% dan konsentrasi air sebesar 50%. Sifat fisik yang diperoleh adalah suhu pengerutan 71oC, ketebalan 0,87 mm, kekuatan tarik sebesar 35,95 N/mm2, elongasi sebesar 129%, kekuatan sobek sebesar 82,01 N/mm, daya serap air 226% (2 jam) dan daya serap air 303% (24 jam). Sifat kimia yang diperoleh adalah pH 7,45, kadar minyak sebesar 8,1% dan kadar abu sebesar 1,3%. Sifat organoleptik adalah kehalusan 6 – 7, warna 7 – 8, dan bau 7 – 8.

EKO WAHYUDI. F34104024. The Effects of Amounts of Sodium Percarbonate and Water on The Quality Rubber Seed Oil Tanned Chamois Leather. Under Supervision of Dr. Ono Suparno, S.TP., M.T.

Summary

Chamois leather is a popular product in trading, because it has specific uses. Nowadays, chamois leather is produced with fish oil as a main oil tanning agent. The problem are odors and colour of the product as well as the expensiveness of the fish oil. To overcome the problem, subtitution of the fish oil with vegetable oil, such as rubber seed oil. May be carried out other problem is oxidation needs a long time, such as about 2 weeks. This causes production process of tanning leathers tanning chamois needs long time.

The objectives of this research were to understand the effect of amounts of sodium percarbonate and water in chamois leather tanning using rubber seed oil on the quality of the chamois leather. Besides that, this research also aimed to get the best combination of the factors.

The preliminary research was carried out by analyzing the physico-chemical properties of rubber seeds oil. The main research was done by tanning of sort skin pickeld pelt. In its oxidation, combination of 2%, 4%, and 6 % of sodium perkarbonat and 70%, 50% dan 30% of water were used. The experimental design used was completely random factorial design.

The results of preliminary research were rubber seed consisted of 49% shell and 51% endosperm. The characteristics of the rubber seed oil were density of 0.94 (g/cm3), viscosity of 48.4centistokes, colour of 2713 PtCo units, acid value of 15.2 mg KOH/g oil , FFA of 5.82 %, iodine number of 113 g iodine/ 100 g oil, saponification value of 350.06 mg KOH/g oil, and peroxide number of 24.13 miliekuivalen/1000 g oil.

The main research show that sodium percarbonate amount significantly affected thickness and oil content; amount of water significantly affected oil content of the leather; The interaction between sodium percarbonate and water significantly affected ash content and oil content.

The optimum conditions for the oxidation were amount of sodium percarbonate of 4% and water at 50%. The physical properties of the leather were shrinkage temperature of 71oC, thickness of 0.87 mm, tensile strength of 35.95 N/mm2, elongation of 129%, tear

strength of 82.01 N/mm, water absorption of 226% (2 hours) and 303% (24 hours). The chemical properties were pH of 7.45, oil content of 8.1% and ash contain of 1.3%. The organoleptic properties were softness of 6 – 7, colour of 7 - 8, and odour of 7 – 8.

LEMBAR PENGESAHAN

Judul : Pengaruh Konsentrasi Natrium Perkarbonat Dan Jumlah Air Terhadap Mutu Kulit Samoa Pada Penyamakan Kulit Dengan Minyak Biji Karet

Nama : Eko Wahyudi NIM : F 34104024 Menyetujui, Dosen Pembimbing Dr. Ono Suparno, S.TP, MT NIP. 197212031997021001 Mengetahui: Kepala Departemen

Prof. Dr. Ir. Nastiti Siswi Indrasti NIP. 196210091989032001

Tanggal Lulus : 13 Januari 2010

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “Pengaruh Konsentrasi Natrium Perkarbonat Dan Jumlah Air Terhadap Mutu Kulit Samoa Pada Penyamakan Kulit Dengan Minyak Biji Karet” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2010

Eko Wahyudi

NRP F 34104024

RIWAYAT HIDUP

Penulis dilahirkan di Maninjau, Sumatera Barat pada tanggal 24 Februari 1986 sebagai anak pertama dari dua bersaudara pasangan Bapak Edwin dan Ibu Mainarti. Pada tahun 1992 penulis menyelesaikan pendidikan formal di TK Murni dan pada tahun yang sama melanjutkan jenjang pendidikan di SD Negeri 06 Maninjau dan lulus pada tahun 1998. Pada tahun 1998 penulis melanjutkan pendidikan di SLTP Negeri I Maninjau dan lulus pada tahun 2001. Pada tahun yang sama penulis melanjutkan pendidikan ke SMU Negeri 1 Maninjau dan lulus pada tahun 2004. Pada tahun 2004 penulis lulus dari SMU Negeri I Maninjau dan pada tahun yang sama melanjutkan pendidikan di Program Studi Teknologi Industri Pertanian, Fakultas Teknologi Pertanian IPB melalui jalur Undangan Seleksi Masuk (USMI).

Selama menuntut ilmu di IPB, penulis aktif di lembaga kemahasiswaan seperti Agrifarma (2005-2006) dan pengurus FROMTIN. Penulis juga pernah mengikuti praktek lapang/magang yaitu Praktek Lapangan di PT Tambi, Wonosobo.

Penulis menyelesaikan skripsi dengan judul “Pengaruh Konsentrasi Natrium Perkarbonat dan Jumlah Air Terhadap Mutu Kulit Samoa Pada Penyamakan Kulit Dengan Minyak Biji Karet.” untuk mendapatkan gelar Sarjana Teknologi Pertanian di bawah bimbingan Dr. Ono Suparno S.TP. MT.

KATA PENGANTAR

Syukur Alhamdulillah Penulis panjatkan ke hadirat Allah SWT, atas rahmat

dan kuasa-Nya hingga skripsi yang berjudul “Pengaruh Konsentrasi Natrium Perkarbonat dan Jumlah Air Terhadap Mutu Kulit Samoa Pada Penyamakan Kulit Dengan Minyak Biji Karet” dapat diselesaikan dengan sebaik-baiknya. Shalawat serta salam Penulis panjatkan kepada Nabi Besar Muhammad SAW yang selalu memberikan suri teladan kepada umat manusia. Skripsi ini sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian (STP) pada Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Penulis menyadari bahwa kelancaran pelaksanaan penelitian dan penulisan skripsi ini tak luput dari bantuan berbagai pihak. Dengan penuh ketakziman Penulis mengucapkan terima kasih sebesar-besarnya kepada :

1. Allah SWT beserta Rasul-Nya atas segala nikmat, rahmat, dan petunjuk-Nya sehingga penulis dapat menyelesaikan skripsi ini.

2. Ibu tercinta atas segala harapan, kasih sayang, semangat dan dukungan baik moral maupun materi, serta doa yang tulus kepada penulis.

3. Adik tercinta (Dini Dwi Dharma) serta seluruh keluarga besar yang selalu memberikan do’a, semangat, dan kasih sayang.

4. Astrid Endah Kurnia dan keluarga yang selalu memberikan semangat, doa, perhatian, dan kasih sayang.

5. Bapak Dr. Ono Suparno, STP, M.T, atas bimbingan, arahan, nasehat, dan dukungannya.

6. Bapak Muslich Dan Ibu Mulyorini sebagai dosen penguji

7. Zaini Fahrozi dan Fherdes Setiawan, teman satu tim atas segala bantuan dan kerjasamanya.

8. Ibu Ega dan Bapak Gunawan dari Laboratorium Dasar Ilmu Terapan I dan II Fakultas Teknologi Pertanian IPB, serta Bapak Ali dari Laboratorium Pengolahan Kimia Balai Penelitian dan Pengembangan Kehutanan - Bogor, atas bimbingan, arahan, dan bantuannya dalam penyediaan alat dan bahan kimia untuk penelitian.

9. Teman-teman TIN ’41, atas segala semangat, dukungan, kekompakan, kerja sama, dan kebersamaannya.

10.Seluruh pihak yang tidak mungkin penulis sebutkan satu-persatu, atas segala bantuan baik secara langsung maupun tidak langsung.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna sehingga kritik dan saran yang membangun senantiasa Penulis harapkan untuk perbaikan diri di masa yang akan datang. Permohonan maaf Penulis sampaikan setulus-tulusnya kepada semua pihak karena tidak ada manusia yang luput dari kesalahan. Semoga skripsi ini berguna bagi kita semua, mampu memberikan arti dan menambah wawasan bagi yang membaca. Amien.

Bogor, Januari 2010

Penulis

DAFTAR ISI

KATA PENGANTAR... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN ... xiii

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian ... 2

II. TINJAUAN PUSTAKA... 3

A. Kulit ... 3

B. Penyamakan Kulit... 5

C. Penyamakan Minyak... 7

D. Kulit Samak Minyak (chamois leather)... 11

E. Minyak Biji Karet ... 13

F. Natrium Perkarbonat... 14

III. METODOLOGI PENELITIAN... 15

A. Bahan dan Alat... 15

B. Waktu dan Tempat... 15

C. Tatalaksana Penelitian... 15

D. Metode ... 16

E. Rancangan Percobaan ... 18

F. Analisis Sifat-Sifat Kulit Samoa ... 19

G. Pengolahan Data ... 19

IV. HASIL DAN PEMBAHASAN... 20

A. Penelitian Pendahuluan... 20

1. Persentase Bagian – Bagian Biji Karet ... 20

2. Karakterisasi Minyak Biji Karet ... 21

B. Penelitian Utama... 23

1. Proses Penyamakan... 23

2. Sifat Fisik Kulit... 26

a. Ketebalan ... 27

b. Kekuatan Tarik... 29

c. Kemuluran (Elongasi)... 32

d. Kekuatan Sobek ... 36

e. Daya Serap Air... 39

3. Sifat Kimia Kulit... 40

a. pH... 40

b. Kadar Minyak ... 41

c. Kadar Abu... 43

4. Sifat Organoleptik... 45

5. Penentuan Perlakuan Terpilih Berdasarkan Mutu Kulit ... 47

V. KESIMPULAN ... 49 A. Kesimpulan ... 49 B. Saran ... 49 DAFTAR PUSTAKA ... 50 LAMPIRAN... 53 ix

DAFTAR TABEL

Tabel 1. Persyaratan mutu kulit chamois menurut SNI 06-1752-1990... 12

Tabel 2. Persyaratan mutu kulit chamois untuk kulit sarung tangan ... 12

Tabel 3. Persyaratan mutu kulit chamois untuk orthopaedic leather ... 13

Tabel 4. Komposisi kimia daging biji karet... 13

Tabel 5. Proses Penyamakan Kulit ... 17

Tabel 6. Persentase kulit dan daging biji karet ... 20

Tabel 7. Karakteristik minyak biji karet ... 21

DAFTAR GAMBAR

Gambar 1. Struktur kulit secara makroskopis... 3

Gambar 2. Penampang kulit... 4

Gambar 3. Penampakan kulit samak secara vertikal... 5

Gambar 4. Polimerisasi Glutaraldehida ... 9

Gambar 5. Reaksi Antara Protein dan Glutaraldehida... 9

Gambar 6. Diagram Alir Penelitian Pendahuluan... 16

Gambar 7. Reaksi hidrolisis trigliserida... 23

Gambar 8. Suhu Pengerutan Kulit Pikel dan Kulit Samak Aldehid ... 25

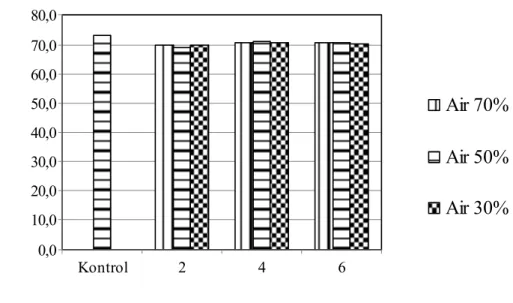

Gambar 9. Histogram Suhu Pengerutan Setelah Penyamakan Minyak... 26

Gambar 10. Arah jaringan serat kolagen pada kulit... 27

Gambar 11. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air dan Ketebalan Kulit... 28

Gambar 12. Interaksi antara Konsentrasi Natrium Perkarbonat dan Jumlah Air terhadap Ketebalan... 29

Gambar 13. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air Dan Kekuatan Tarik Perpendicular... 30

Gambar 14. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air dan Kekuatan Tarik Paralel... 31

Gambar 15. Histogram hubungan antara konsentrasi natrium perkarbonat, jumlah air dan kekuatan tarik rata-rata... 32

Gambar 16. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air dan Elongasi Sampel Paralel... 33

Gambar 17. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air Dan Elongasi Sampel Perpendicular. ... 34

Gambar 19. Histogram hubungan antara konsentrasi natrium perkarbonat, jumlah air dan elongasi sampel rata-rata... 35

Gambar 20. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air Dan Kekuatan Sobek Paralel... 37

Gambar 21. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air Dan Kekuatan Sobek Perpendicular... 37

Gambar 22. Histogram hubungan antara konsentrasi natrium perkarbonat,

jumlah air dan kekuatan sobek rata-rata... 38 Gambar 23. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat,

Jumlah Air Dan Daya Serap Air 2 Jam... 39 Gambar 24. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat,

Jumlah Air Dan Daya Serap Air 24 Jam... 40 Gambar 25. Histogram hubungan antara konsentrasi sodium perkarbonat,

konsentrasi air dan pH... 41 Gambar 26. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat,

Konsentrasi Air Dan Kadar Minyak ... 42 Gambar 27. Interaksi antara Konsentrasi Natrium Perkarbonat dan Jumlah Air

terhadap Kadar Minyak... 43 Gambar 28. Histogram hubungan antara konsentrasi natrium perkarbonat,

konsentrasi air dan kadar abu... 44 Gambar 30. Histogram hubungan konsentrasi natrium perkarbonat, jumlah air

dan nilai organoleptik kehalusan... 46 Gambar 31. Histogram hubungan konsentrasi natrium perkarbonat, jumlah air

dan nilai organoleptik warna... 46 Gambar 32. Histogram hubungan konsentrasi natrium perkarbonat, jumlah air

dan nilai organoleptik bau... 47

DAFTAR LAMPIRAN

Lampiran 1. Prosedur analisis dan uji ... 54

Lampiran 2. Hasil analisis uji suhu pengerutan setelah penyamakan minyak .... 62

Lampiran 3. Hasil analisis uji ketebalan... 63

Lampiran 4. Hasil analisis uji kekuatan tarik perpendicular kulit samak minyak63 Lampiran 5. Hasil analisis kekuatan tarik paralel kulit samak minyak ... 65

Lampiran 6. Hasil analisis kekuatan tarik rata – rata (pararel dan perpendicular) kulit samak minyak ... 66

Lampiran 7. Hasil analisis elongasi sampel perpendicular kulit samak minyak . 67 Lampiran 8. Hasil analisis elongasi sampel paralel kulit samak minyak ... 68

Lampiran 9. Hasil analisis elongasi rata-rata sampel kulit samak minyak... 69

Lampiran 10. Hasil analisis kekuatan sobek perpendicular kulit samak minyak.. 70

Lampiran 11. Hasil analisis kekuatan sobek paralel kulit samak minyak ... 71

Lampiran 12. Hasil analisis kekuatan sobek rata-rata kulit samak minyak... 72

Lampiran 13. Hasil analisis daya serap air 2 jam kulit samak minyak... 73

Lampiran 14. Hasil analisis daya serap 24 jam kulit samak minyak... 74

Lampiran 15. Hasil analisis pH kulit samak minyak... 75

Lampiran 16. Hasil analisis kadar minyak kulit samak minyak... 76

Lampiran 17. Hasil analisis kadar abu kulit samak minyak ... 77

Lampiran 18. Hasil penilaian uji organoleptik ... 78

I.

PENDAHULUAN

A. Latar BelakangIndonesia merupakan salah satu negara yang menghasilkan komoditas kulit. Kulit merupakan salah satu komoditi ekspor Indonesia. Kulit digunakan dalam pembuatan sepatu, tas, travelling goods, baju, dan lain-lain.

Bahan baku kulit berasal dari kerbau, sapi, domba dan kambing.

Kulit merupakan suatu jaringan protein yang tersusun dari kolagen. Kolagen merupakan protein berbentuk serat dan berserabut putih. Kulit diolah dari kulit segar menjadi kulit jadi melalui proses penyamakan kulit. Ada berbagai jenis proses penyamakan, salah satunya adalah penyamakan minyak untuk menghasilkan kulit samak yang lembut dan berdaya serap air tinggi. Produk tersebut dikenal dengan nama kulit samoa (chamois leather).

Kulit samoa merupakan produk kulit olahan yang populer dalam perdagangan, karena mempunyai penggunaan khusus, misalnya dalam penyaringan gasolin kualitas tinggi dan pembersihan alat-alat optik (kacamata, kaca jendela, dan kendaraan bermotor). Dewasa ini, kulit samak minyak diproduksi dengan menggunakan minyak ikan sebagai bahan penyamak utamanya. Penyamakan dengan menggunakan minyak ikan tersebut menghadapi masalah bau yang ditimbulkan oleh sisa minyak ikan yang teroksidasi yang menempel pada produk kulit samoa. Kulit samoa yang dibuat secara konvensional berasosiasi dengan kelemahan, seperti ketidakseragaman akibat keragaman dalam distribusi dan bau yang berhubungan dengan minyak ikan (Krishnan et al., 2005).

Bau minyak ikan dalam kulit samoa menyebabkan masalah estetika. Selain itu, penyamakan menggunakan minyak ikan menghadapi kendala untuk kelestarian ikan-ikan laut penghasil minyak ikan, seperti cod, sardine, herring, dan hiu (Krishnan et al., 2005). Bau tersebut sampai saat ini belum

dapat dihilangkan dengan sempurna. Oleh karena itu, untuk mengurangi masalah tersebut perlu dilakukan usaha-usaha untuk mensubstitusi minyak ikan dengan minyak nabati, misalnya minyak biji karet dalam penyamakan kulit samoa. Minyak biji karet adalah salah satu bahan penyamak kulit yang diduga dapat menggantikan minyak ikan.

Proses oksidasi setelah penambahan minyak bisa memerlukan waktu yang realtif lama, yakni 9 hari (Suparno, 2009). Hal ini membuat proses produksi kulit samoa memerlukan waktu yang lama. Waktu oksidasi yang relatif lama tersebut dapat diperpendek dengan menggunakan bahan pengoksidasi tertentu, misalnya natrium perkarbonat. Natrium perkarbonat merupakan bahan kimia yang mengandung natrium karbonat dan zat pengoksidasi yang sangat kuat, yakni hidrogen perosida (H2O2). Berdasarkan latar belakang di atas, maka pada penelitian ini dikaji pengaruh konsentrasi natrium perkarbonat dan air terhadap mutu kulit samoa pada penyamakan kulit samoa menggunakan minyak biji karet.

B. Tujuan Penelitian

Penelitian penyamakan kulit dengan menggunakan natrium perkarbonat dan air bertujuan :

1. menentukan pengaruh natrium perkarbaonat dan air terhadap proses penyamakan kulit samoa.

2. menentukan kombinasi konsentrasi natrium perkarbonat dan jumlah air yang terbaik untuk penyamakan kulit.

3. menganalisis mutu kulit samoa yang dihasilkan.

II.

TINJAUAN PUSTAKA

A. KulitKulit adalah bagian terluar dari struktur manusia, hewan atau tumbuhan. Pada hewan atau manusia kulit adalah lapisan luar tubuh yang merupakan suatu kerangka luar, tempat bulu tumbuh. Kulit berfungsi melindungi badan atau tubuh dari pengaruh-pengaruh luar, misalnya panas, pengaruh yang bersifat mekanis, kimiawi, serta merupakan alat penghantar suhu (Suardana et al., 2008)

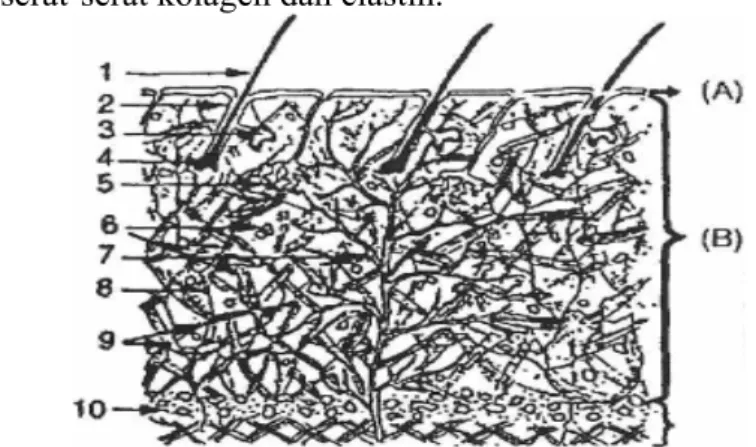

Menurut Judoamidjojo (1974), struktur kulit hewan dapat dibedakan secara makroskopis dan mikroskopis (histology). Secara makroskopis, kulit

hewan dibagi atas beberapa daerah yaitu daerah krupon (croupon), kepala dan

leher, serta daerah kaki, ekor dan perut. Secara mikroskopis, kulit hewan terdiri dari tiga lapisan, yaitu lapisan epidermis, korium, dan subkutis.

Gambar 1. Struktur kulit secara makroskopis (Suardana et al., 2008)

Keterangan : A,B Bagian kepala dan leher ; C,D Krupon ; EF Ekor, perut, dan kaki

Pembagian kulit secara makroskopis adalah pembagian yang mengacu kepada bagian-bagian kulit yang pada umumnya disamak dan menunjukkan kualitas kulit. Daerah krupon adalah bagian terpenting dari kulit hewan karena bagian ini meliputi 55% dari seluruh kulit. Pada bagian ini, terdapat jaringan yang rapat dan kuat. Daerah kepala dan leher meliputi sekitar 23% dari seluruh kulit. Ketebalan kulit pada daerah kepala dan leher relatif lebih tebal dari daerah lainnya, tetapi mempunyai jaringan yang lebih longgar dari

daerah krupon. Daerah kaki, perut dan ekor, meliputi 22% dari seluruh kulit. Pada daerah perut, ketebalan kulit relatif tipis dan jaringannya longgar, sedangkan daerah kaki kulit lebih tebal dan jaringan lebih padat (Judoamidjojo, 1974).

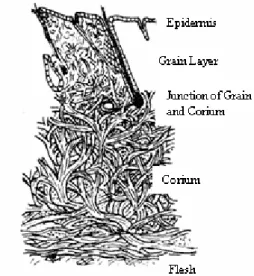

Kulit hewan secara mikroskoskopis (histologis) dibagi berdasarkan struktur lapisan yang menyusun kulit. Kulit memiliki tiga lapisan utama yaitu lapisan epidermis, korium, dan subkutis. Lapisan epidermis juga disebut lapisan tanduk, yang berfungsi sebagai pelindung pada hewan hidup. Korium merupakan tenunan kolagen kulit yang merupakan bahan utama dalam proses-proses penyamakan. Korium sebagian besar dibangun oleh serat kolagen yang merupakan benang-benang halus yang berkelok–kelok dalam berkas-berkas yang terbungkus lembaran anyaman atau tenunan retikular. Lapisan subkutis merupakan tenunan pengikat longgar yang menghubungkan korium dengan bagian-bagian lain dari tubuh. Hipodermis sebagian besar terdiri atas serat-serat kolagen dan elastin.

Keterangan :1. Rambut, 2. Lubang rambut, 3. Kelenjar lemak, 4. Kantong rambut, 5. Kelenjar keringat, 6. Sel lemak, 7.Pembuluh darah, 8. Syaraf, 9. Serat Collagen, 10. Tenunan lemak,

Gambar 2. Penampang kulit (Suardana et al., 2008).

Komposisi kimia kulit terdiri dari dua golongan yaitu golongan protein dan golongan non protein. Protein berbentuk terdiri dari kolagen, elastin, dan keratin. Kolagen merupakan bagian terpenting dalam teknologi kulit, karena kolagen menjadi dasar susunan kulit samak dan dapat tahan terhadap enzim proteolitik. Protein tak berbentuk (globular protein) merupakan media bagi protein berbentuk, dapat larut dalam air dan mudah terdenaturasi karena pemanasan. Protein tak berbentuk terdiri dari albumin globulin. Golongan

non protein terdiri dari air, lipid, dan bahan mineral. Persentase kandungan kimia dalam kulit adalah air 65%, lemak 1,8%, bahan mineral 0,2% dan protein 33% (Judoamidjojo, 1974)

Air di dalam kulit ada dua macam yaitu air yang terikat dengan protein (polar) dan air yang bebas (kapiler). Air yang terikat kira-kira 1/3 bagian, sedangkan air yang bebas 2/3 bagian. Bagian kulit secara makroskopis yang mengandung air paling banyak adalah bagian perut, sedangkan bagian yang paling sedikit adalah bagian krupon. Bagian kulit secara mikroskopis yang memiliki kandungan air paling banyak adalah korium. Lipid paling banyak terdapat pada bagian subkutis kulit. Hewan yang memiliki bulu tebal pada umumnya memiliki kandungan lemak yang lebih banyak. Bahan mineral dalam kulit terdiri dari K, Ca, Fe, P, dan umumnya sebagian garam klorida, sulfat, karbonat, dan fosfat ; sedikit SiO2, Zn, Ni, As, Fe, dan S (Purnomo, 1985). Gambaran yang lebih jelas dapat dilihat pada Gambar 3.

Gambar 3. Penampakan kulit samak secara vertikal (Dempsey, 1974) B. Penyamakan Kulit

Penyamakan adalah proses merubah sifat kulit yang tidak stabil (kulit mentah) menjadi stabil terhadap perlakuan-perlakuan tertentu seperti aksi bakteri, zat kimia dan pelakuan fisik (Anonim, 1985). Menurut Judoamidjojo (1974), penyamakan adalah suatu rangkaian pengerjaan terhadap kulit mentah dengan zat penyamak, sehingga kulit yang semula labil terhadap pengaruh kimia dan biologis menjadi stabil pada tingkat tertentu. Tujuan pokok dari

penyamakan kulit adalah untuk mengahasilkan kulit samak yang sesuai dengan mutu kulit yang dikehendaki.

Dengan kata lain, penyamakan adalah proses memodifikasi struktur kolagen, komponen utama kulit, dengan mereaksikannya dengan berbagai bahan kimia (tanin atau bahan penyamak) yang pada umumnya meningkatkan stabilitas hidrotermal kulit tersebut dan kulit tersebut menjadi tahan terhadap mikroorganisme (Suparno et al., 2005).

Kulit samak yang telah digunakan orang untuk berbagai keperluan sejak ribuan tahun lalu, mempunyai sifat istimewa yang tidak dimiliki oleh bahan alami maupun bahan buatan manusia yang lain. Kulit samak dapat mengeras tetapi dapat pula sangat lembut dan lugas seperti tekstil. Kulit samak tidak hanya kuat, tahan lama serta lugas tetapi juga mempunyai struktur berpori yang unik sehingga dapat bernapas (Judoamidjojo, 1981).

Penyamakan bertujuan untuk mengubah kulit mentah yang mudah rusak oleh aktivitas mikroorganisme, kimia atau fisis menjadi kulit tersamak yang lebih tahan terhadap pengaruh-pengaruh tersebut. Mekanisme penyamakan kulit pada prinsipnya adalah memasukkan bahan tertentu yang disebut bahan penyamak ke dalam anyaman atau jaringan serat kulit, sehingga terjadi ikatan kimia antara bahan penyamak dengan serat kulit (Purnomo, 1991).

Penyamakan dapat dilakukan dengan banyak cara tergantung bahan yang digunakan. Secara praktis penyamakan dapat digolongkan menjadi 5 sebagai berikut:

a. Penyamakan nabati, yaitu penyamakan dengan bahan penyamak yang berasal dari tumbuhan, contohnya kulit akasia, segawe, tengguli, mahoni, kayu quebracho (Anonim, 1996).

b. Penyamakan mineral, yaitu penyamakan dengan bahan penyamak mineral, contohnya kromium, besi, cobalt dan zirconium (Judoamidjojo,

1974).

c. Penyamakan aldehid, yaitu penyamakan dengan bahan penyamak aldehid, contohnya formaldehida, glutaraldehida dan oksazolidin (Suparno, 2009). d. Penyamakan minyak, yaitu penyamakan dengan bahan penyamak yang

berasal dari minyak ikan hiu atau ikan lain (Anonim, 1996).

e. Penyamakan sintetis, yaitu penyamakan dengan bahan penyamak sintetis. Bahan penyamak sintetis terdiri dari dua bagian, yaitu bahan penyamak sintetis alifatis dan bahan penyamak sintetis aromatis (Judoamidjojo, 1974)

Pemilihan metode penyamakan didasarkan pada sifat-sifat yang diperlukan dalam produk akhir kulit, biaya bahan-bahan kimia, pabrik atau peralatan yang tersedia, dan jenis bahan mentah (Sharpouse, 1995).

C. Penyamakan Minyak

Dasar penyamakan minyak modern adalah mengoksidasi minyak ikan yang sudah diaplikasikan pada kulit setelah penghilangan kapur (delimed pelt) dengan bantuan oksigen atmosfir pada kondisi terkendali. Bahan

penyamak gliserida tak jenuh yang biasa digunakan adalah minyak cod dan

minyak sardine. Asam-asam lemak tersebut memiliki sampai enam ikatan

ganda dalam rantai alifatiknya yang memberikan produk reaksi dari oksidasi dan polimerisasi untuk memberikan efek penyamakan minyak pada kondisi penyamakan normal (Sharpouse, 1985).

Penyamakan minyak, yaitu penyamakan dengan bahan penyamak yang berasal dari minyak ikan hiu atau ikan lain (Anonim, 1996). Penyamakan minyak adalah metode penyamakan kulit menggunakan minyak, biasanya minyak ikan, untuk menghasilkan kulit samak minyak (chamois leather).

Kulit samak tersebut terkenal dengan sifatnya yang dapat menahan/menyerap air, yang berguna untuk pembersihan dan mengeringkan permukaan, misalnya jendela. Umumnya, penyamakan minyak dilakukan dengan oksidasi

in situ minyak tidak jenuh, misalnya minyak hati cod. Penyamakan minyak

merupakan salah salah satu contoh proses leathering, karena walaupun kulit

samak minyak tahan serangan mikroorganisme, suhu pengerutan (shrinkage temperature/Ts)-nya tidak meningkat secara signifikan diatas suhu

pengerutan kulit tersebut sebelum disamak. Proses tersebut melibatkan pengisian kulit basah dengan minyak tak jenuh, kemudian polimerisasi minyak in situ dengan oksidasi (Suparno, 2009).

Metode tradisional pembuatan kulit chamois adalah mengimpregnasi

kulit domba split basah dengan minyak ikan dalam fulling stocks dan

kemudian menggantungnya dalam stoves hangat untuk oksidasi minyak.

Minyak yang teroksidasi tersebut memiliki kemampuan menyamak kulit. Kedua proses tersebut dapat diulang sampai kulit tersamak dengan memadai. Kelebihan minyak dari kulit dihilangkan dengan pengepresan hidrolik dilanjutkan dengan pencucian akhir dalam air alkalin hangat. Kulit tersebut kemudian digantung untuk pengeringan dan kemudian dilanjutkan ke

finishing (Sharpouse, 1981; Dewhurst, 2004). Dalam finishing, kulit diwarnai

dengan bahan pewarna (dye) untuk meningkatkan keindahannya atau untuk

keperluan mode (fashion). Umumnya, warna diperoleh dengan cara

menggunakan pewarna asam atau premetallised yang menghasilkan

warna-warna cerah (Covington et al., 2005).

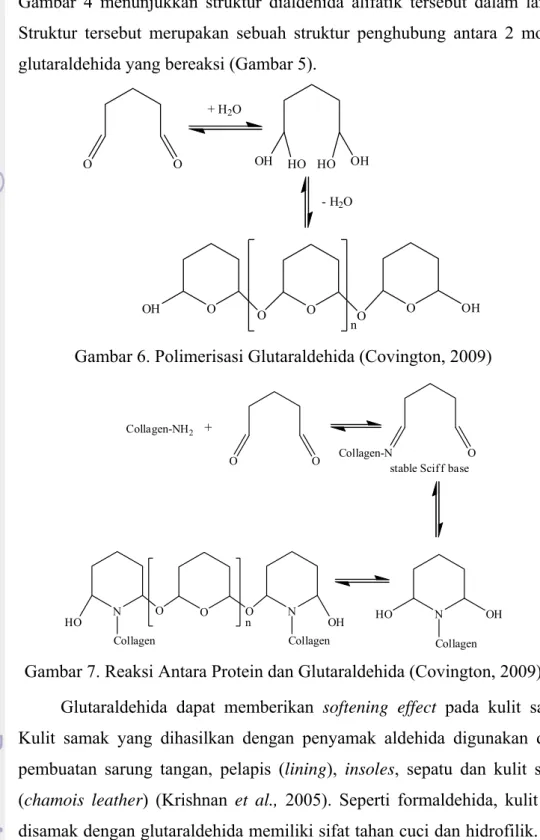

Proses penyamakan dalam pembuatan kulit samoa memiliki dua tahapan. Tahapan pertama, kulit melalui proses penyamakan menggunakan aldehida. Beberapa aldehida memiliki reaktifitas terhadap serat kolagen dan mencegah pembusukan kulit hewan. Diantara aldehida, formaldehida (HCHO) telah diketahui sebagai bahan penyamak. Fiksasi formaldehida oleh protein pada serat-serat kolagen adalah diikuti dengan perubahan-perubahan dalam sifat-sifat fisik kulit, yakni peningkatan kestabilan termal dan resistansi terhadap penguraian oleh enzim triptik. Kestabilan hidrotermal serat kolagen yang disamak dengan formaldehida adalah meningkat dengan peningkatan konsentrasi dan suhu dalam penyamakan. Suhu pengerutan kulit samak formaldehida samapai 80oC. Penyamakan dengan formaldehida menghasilkan kulit samak putih dan hidrofilik (Suparno, 2009).

Senyawa beraldehida bereaksi dengan grup amino bebas lysine: Collagen-NH2 + HCHO Æ Collagen-NH-CH2OH

Grup N-hidroksimetil sangat reaktif dan reaksi crooslinking terjadi pada

grup amino kedua:

Collagen-NH-CH2OH + H2N-Collagen Æ Collagen-NH-CH2-NH-Collagen Glutaraldehida (OCH-(CH2)3-CHO) adalah dialdehida yang dapat digunakan sebagai bahan penyamak kulit yang dapat meng-croos-link protein

juga. Karena penggunaan formaldehida dalam penyamakan kulit menurun (berbahaya), penggunaan glutaraldehida sebagai bahan pengganti meningkat.

Gambar 4 menunjukkan struktur dialdehida alifatik tersebut dalam larutan. Struktur tersebut merupakan sebuah struktur penghubung antara 2 molekul glutaraldehida yang bereaksi (Gambar 5).

+ H2O O O OH HO HO OH - H2O O O O O O OH OH n

Gambar 6. Polimerisasi Glutaraldehida (Covington, 2009)

O O

Collagen-NH2 +

O Collagen-N

stable Sciff base

N HO Collagen OH N O Collagen OH O O N HO Collagen n

Gambar 7. Reaksi Antara Protein dan Glutaraldehida (Covington, 2009) Glutaraldehida dapat memberikan softening effect pada kulit samak.

Kulit samak yang dihasilkan dengan penyamak aldehida digunakan dalam pembuatan sarung tangan, pelapis (lining), insoles, sepatu dan kulit samoa

(chamois leather) (Krishnan et al., 2005). Seperti formaldehida, kulit yang

disamak dengan glutaraldehida memiliki sifat tahan cuci dan hidrofilik. Suhu pengerutannyapun mirip. Namun, warnanya berbeda, glutaraldehida menghasilkan warna kuning. Turunan glutaraldehida telah ditawarkan ke industri, yakni Relugan GTW, turunan tambahan bisulfit. Bahan tersebut menghasilkan kulit samak lebih pucat, tetapi tetap menghasilkan warna kuning. Produk lainnya adalah Relugan GT 50, yang merupakan larutan 50%

dari glutaraldehida yang digunakan sebagai pretanning, selftanning, dan retanning agents untuk seluruh jenis kulit samak. Produk tersebut diproduksi

BASF (Suparno, 2009).

Tahapan kedua, setelah disamak dengan aldehida kemudian kulit melalui proses penyamakan minyak. Proses penyamakan menggunakan aldehida menghasilkan kulit yang tegar dan kaku, agar menjadi lemas dan lentur maka kulit tersebut harus melalui proses penyamakan menggunakan minyak. Proses ini dilakukan dengan mengabsorbsi minyak ke dalam jaringan kulit. Selain itu, proses tersebut menyebabkan kulit memiliki daya serap air yang tinggi (Bayle, 1975). Hal ini disebabkan karena minyak yang telah terabsorsi membuat rongga antara serat-serat yang rapat oleh penyamakan aldehida. Rongga-rongga tersebut menciptakan retensi air yakni efek menjaga struktur serat berjauhan sehingga dapat menahan air berlebih (Covington, 2009).

Reaksi dalam proses penyamakan minyak adalah belum jelas. Bahan aktifnya adalah minyak tak jenuh, yang dapat dimodelkan dengan asam linoleat. CH3(CH2)4CH=CHCH2CH=CH(CH2)7CO2OH, yang diketahui dapat berpolimerisasi. Sharpouse (1985) menyimpulkan penyamakan minyak sebagai fiksasi produk-produk oto-oksidasi resin atau minyak terhadap serat protein dalam bentuk seperti pembungkus. Hal ini mungkin dalam bentuk polimer dan tahan terhadap air pencuci basa dan pelarut-pelarut umum. Hal tersebut yang membedakan antara penyamakan aldehida dan penyamak samoa “full oil” (Suparno, 2009).

Hasil dari penyamakan tersebut sebagai sebuah matrik polimer dalam matrik kolagen. Tidak ada kepastian reaksi antara polimer tersebut dan kolagen, tidak seperti hasil dari penyamakan aldehida. Dengan demikian, sistem tersebut dapat digambarkan sebagai suatu matriks dari ikatan-ikatan hidrokarbon terpolimerisasi, menahan struktur serat kolagen terpisah/berjauhan, sebagai sebuah bentuk lubrikasi ekstrim untuk mencegah struktur serat tersebut bersatu dan lengket. Model tersebut memberikan sebuah rasional untuk menerangkan tiga ciri-ciri penting kulit samak minyak (Covington, 2009) :

1. Stabilitas hidrotermal. Suhu pengerutan kulit samak minyak adalah sedikit berubah daripada bahan awalnya. Dengan demikian, pandangan konvensinal mengenai penyamakan tidak berlaku. Pada penyamakan minyak, sedikit interaksi antara bahan penyamak dan serat kolagen. Ini merupakan salah satu contoh bahan penyamak yang memiliki afinitas lebih besar untuk dirinya sendiri daripada substratnya.

2. Retensi air. Efek menjaga struktur serat berjauhan berarti kolagen dapat dihidrasi dan menahan air berlebih dalam matrik minyak polimerisasi hidrofobik.

3. Efek Ewald. Kulit samak minyak adalah salah satu dari sedikit kasus yang kulit samak menunjukkan suatu reversibilitas pengerutan hidrotermal. Jika kulit tersebut segera dimasukkan ke dalam air dingin, kulit tersebut kembali mendapatkan sekitar 90% dari luas awalnya. D. Kulit Samak Minyak (chamois leather)

Kulit chamois merupakan artikel kulit yang populer dalam perdagangan

(Sharpouse, 1995). Permintaan akan kulit chamois di pasaran global terus

meningkat (Krishnan et al., 2005). Kulit jenis tersebut biasanya dihasilkan

baik dari kulit kambing atau domba setelah penghilangan kapur (delimed pelt)

dan lapisan grain.

Kulit samoa memiliki sifat-sifat yang istimewa, yakni memiliki berat jenis yang sangat rendah, absorpsi air yang tinggi, kelembutan, dan kenyamanan (Wachsmann, 1999). Penggunaan utama kulit samak minyak adalah sebagai alat pencuci, yang memiliki kelebihan diantaranya adalah kapasitas mengabsorpsi air yang tinggi, pengeluaran air dengan mudah, dan sebagian besar kotoran mudah dicuci dari kulit tersebut. Penggunaan lainnya adalah untuk pembuatan sarung tangan, untuk penyaringan air dari minyak bumi, dan orthopaedic leather (Sharpouse, 1995; John, 1996).

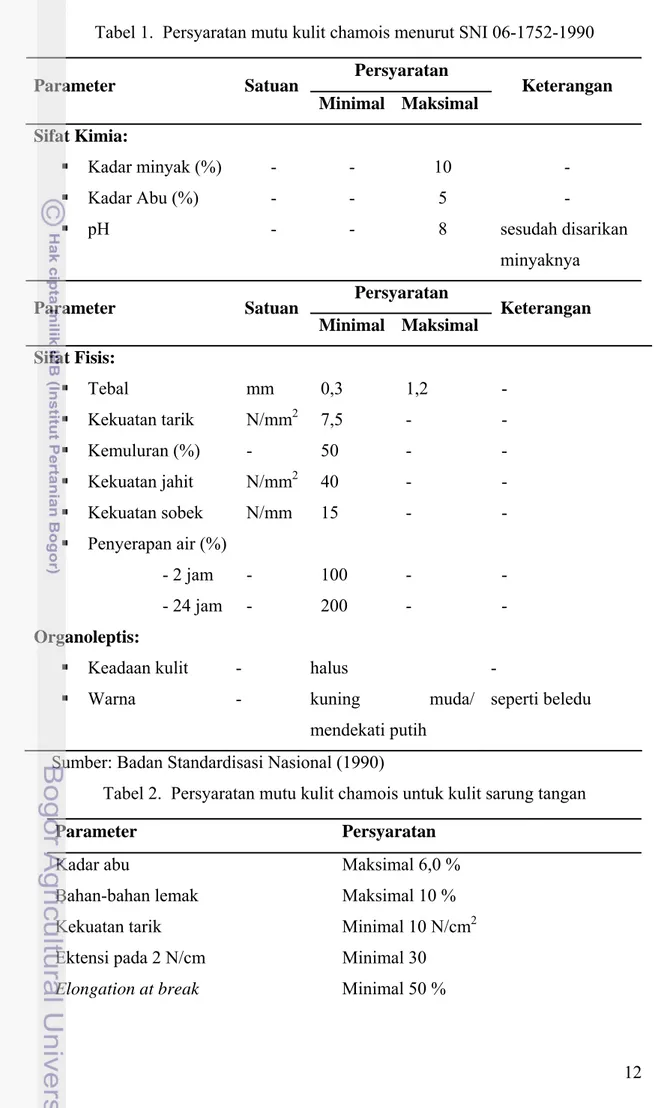

Persyaratan-persyaratan penting kulit samoa yang diperlukan, misalnya persyaratan kulit samoa menurut SNI disajikan dalam Tabel 1, persyaratan untuk pembuatan sarung tangan disajikan dalam Tabel 2, dan persyaratan untuk orthopaedic leather disajikan pada Tabel 3.

Tabel 1. Persyaratan mutu kulit chamois menurut SNI 06-1752-1990 Persyaratan Parameter Satuan Minimal Maksimal Keterangan Sifat Kimia: Kadar minyak (%) Kadar Abu (%) pH - - - - - - 10 5 8 - - sesudah disarikan minyaknya Persyaratan Parameter Satuan Minimal Maksimal Keterangan Sifat Fisis: Tebal Kekuatan tarik Kemuluran (%) Kekuatan jahit Kekuatan sobek Penyerapan air (%) - 2 jam - 24 jam mm N/mm2 - N/mm2 N/mm - - 0,3 7,5 50 40 15 100 200 1,2 - - - - - - - - - - - - - Organoleptis: Keadaan kulit Warna - - halus kuning muda/ mendekati putih - seperti beledu Sumber: Badan Standardisasi Nasional (1990)

Tabel 2. Persyaratan mutu kulit chamois untuk kulit sarung tangan Parameter Persyaratan

Kadar abu Maksimal 6,0 %

Bahan-bahan lemak Maksimal 10 %

Kekuatan tarik Minimal 10 N/cm2

Ektensi pada 2 N/cm Minimal 30

Elongation at break Minimal 50 %

Kemampuan cuci Maksimum suhu pencucian 30 ± 2 oC Nilai pH Aqueous extract (1:20), ≤ 8,5

Sumber: John (1996)

Tabel 3. Persyaratan mutu kulit chamois untuk orthopaedic leather Parameter Persyaratan

Bahan-bahan lemak Maksimal 20 %

Kadar abu total Maksimal 6 %

Nilai pH (ekstrak) 4,0-8,0

Kekuatan tarik Minimal 1000 N/cm2

Elongation at break Minimal 50 %

Absorpsi air - setelah 2 menit - setelah 1 jam

Minimal 150 % Minimal 175 %

Bahan-bahan berbahaya Tidak mengandung bahan-bahan berbahaya

Sumber: John (1996) E. Minyak Biji Karet

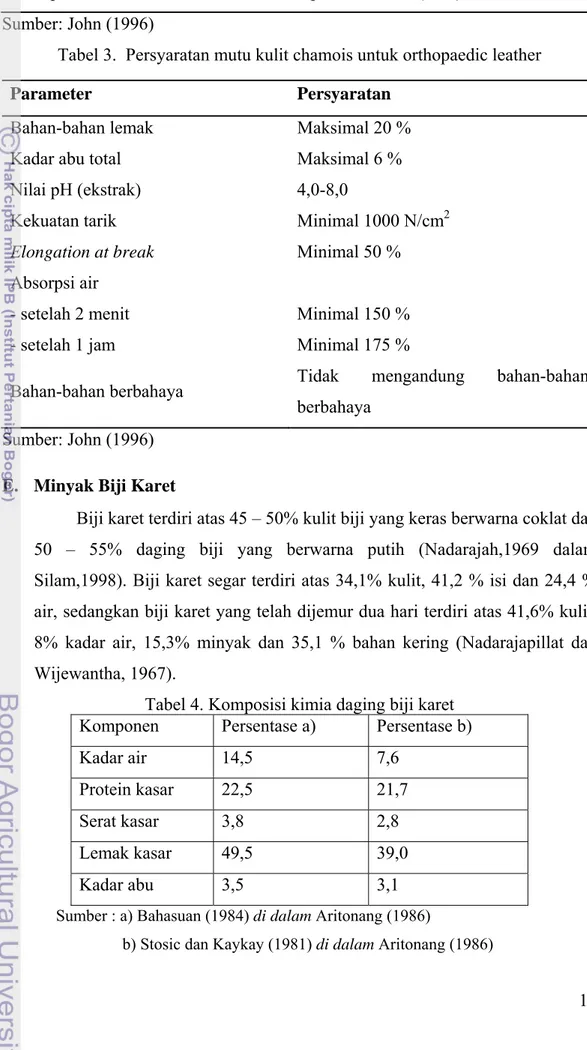

Biji karet terdiri atas 45 – 50% kulit biji yang keras berwarna coklat dan 50 – 55% daging biji yang berwarna putih (Nadarajah,1969 dalam Silam,1998). Biji karet segar terdiri atas 34,1% kulit, 41,2 % isi dan 24,4 % air, sedangkan biji karet yang telah dijemur dua hari terdiri atas 41,6% kulit, 8% kadar air, 15,3% minyak dan 35,1 % bahan kering (Nadarajapillat dan Wijewantha, 1967).

Tabel 4. Komposisi kimia daging biji karet Komponen Persentase a) Persentase b)

Kadar air 14,5 7,6

Protein kasar 22,5 21,7

Serat kasar 3,8 2,8

Lemak kasar 49,5 39,0

Kadar abu 3,5 3,1

Sumber : a) Bahasuan (1984) di dalam Aritonang (1986)

b) Stosic dan Kaykay (1981) di dalam Aritonang (1986)

Kandungan minyak dalam daging biji karet atau inti biji karet 45 – 50 persen dengan komposisi 17 – 22 persen asam lemak jenuh yang terdiri atas asam palmitat, stearat, arakhidat, serta asam lemak tidak jenuh sebesar 77 – 82 persen yang terdiri atas asam oleat, linoleat, dan linoleat (Hardjosuwito dan Hoesnan, 1976). Minyak biji karet merupakan salah satu jenis minyak mengering (drying oil), yakni minyak yang mempunyai sifat dapat mengering

jika terkena oksidasi dan akan berubah menjadi lapisan tebal, bersifat kental dan membentuk sejenis selaput jika dibiarkan di udara terbuka (Ketaren, 1986).

F. Natrium Perkarbonat

Nama "natrium perkarbonat" tidak mencerminkan struktur agen oksidasi, yang pada kenyataannya merupakan karbonat perhidrat: 2Na2CO3•3H2O2. Walaupun natrium perkarbonat sangat stabil disimpan jika kering, bahan padat tersebut mempunyai sedikit tekanan uap hidrogen peroksida untuk bertukar dengan air atau bereaksi dengan hebat untuk mengoksidasi substrat, bahkan dalam keadaan padat.

Natrium perkarbonat merupakan bahan yang mempunyai sumber hidrogen peroksida berkonsentrasi tinggi pada sistem non-berair, bahkan jika bahan tersebut tidak sepenuhnya larut. Penambahan sejumlah kecil air atau

sonication dapat meningkatkan laju oksidasi. Sebagai contoh, natrium

perkarbonat memungkinkan persiapan yang nyaman peroxyacids dari asam

klorida, dan bahkan dari asam sendiri. (Anonim, 2009).

Natrium perkarbonat adalah bahan dapat larut dalam air berbentuk kristal putih yang mengandung bahan kimia sodium karbonat dan hidrogen peroksida. Bahan ini merupakan oksidasi agen. Meskipun begitu, ini merupakan karbonat perhidrat yang terurai dalam air melepaskan H2O2 dan abu soda (natrium karbonat):

2Na2CO3·3H2O2 → 2 Na2CO3 + 3 H2O2

Natrium perkarbonat merupakan bahan serbuk yang aktif dalam berbagai hal

eco-friendly bleach (Anonim, 2009).

III.

METODOLOGI PENELITIAN

A. Bahan dan Alat1. Bahan

Bahan baku yang digunakan dalam penelitian ini adalah kulit kambing pikel yang dibeli dari pabrik kulit di daerah Ciluwar dan biji karet dari kebun kampus IPB yang akan diolah menjadi minyak. Bahan kimia yang digunakan natrium perkarbonat, natrium karbonat, Relugan GT, asam formiat, Eusapon S dan garam (NaCl). Eusapon S merupakan produk BASF bersenyawa alkalin berupa deterjen yang digunakan dalam pencucian kulit terhadap minyak yang masih menempel.

2. Alat

Alat yang digunakan selama penelitian ini oven, hammer mill,

timbangan, pengepres hidrolik, molen, mesin shaving, toggle drying,

mesin buffing, gelas ukur, termometer, tabung reaksi, gelas piala, labu

ukur dan penyaring. B. Waktu dan Tempat

Penelitian akan dilakukan mulai bulan April sampai dengan November di Laboratorium Penyamakan Kulit Dept. TIN IPB; BPHH (Balai Penelitian Hasil Hutan); Laboratorium Pengawasan Mutu; Laboratorium Teknik Kimia dan Laboratorium Pengemasan dan Penyimpanan Departemen Teknologi Industri Pertanian.

C. Tatalaksana Penelitian

Penelitian ini dimulai dengan penelitian pendahuluan untuk memperoleh minyak biji karet. Biji karet mengalami beberapa perlakuan penting untuk menghasilkan minyak biji karet yang baik. Setelah itu, minyak biji karet dinalisis sifat fisik dan kimianya.

Setelah itu, minyak biji karet digunakan dalam penyamakan kulit samoa pada penelitian utama. Penelitian utama dimulai dengan proses

pretanning, shaving, oil tanning, oksidasi, pencucian dan buffing. Pada

penelitian ini dicoba mempercepat oksidasi penyamakan menggunakan 15

natrium perkarbonat dan air sebagai bahan pengoksidasi. Kulit samoa yang dihasilkan dianalisis baik sifat fisik maupun kimia. Hasil analisis dibandingkan dengan SNI kulit samoa.

D. Metode

1. Penelitian Pendahuluan

Biji karet diberi perlakuan penjemuran dengan matahari selama 3 hari penuh yakni 5 jam. Hari setelah itu dilakukan proses pengeringan menggunakan oven untuk menurunkan kadar airnya. Suhu yang digunakan yakni 70oC dengan waktu selama 1 jam. Biji karet kemudian digiling menggunakan alat hammer mills supaya

mudah dilakukan ekstraksi. Ektraksi dilakukan menggunakan alat pengepres hidrolik pada suhu 60oC untuk menghasilkan minyak. Minyak biji karet tersebut dianalisis sifat fisik dan kimianya. Setelah itu, dilakukan proses penyamakan kulit.

Penjemuran 3 Hari Pengovenan Biji Karet Selama 1 Jam (suhu 700C)

Biji Karet

Penggilingan Pengepresan Hidroulik

MinyakBiji Karet

Gambar 8. Diagram Alir Penelitian Pendahuluan Analisis Fisiko Kimia

Penyamakan Kulit

2. Penelitian Utama

Penelitian utama dilakukan dengan menggunakan perbandingan konsentrasi natrium perkarbonat dan jumlah air yang digunakan dalam penyamakan. Proses penyamakan kulit dimulai dari kulit pikel yang dipre-tanning dan setelah itu dilakukan shaving. Kemudian, kulit shaving dicuci lalu dioleskan minyak. Setelah itu, diberi perlakuan

untuk penetrasi minyak ke kulit dan diberi perlakuan oksidasi dengan perlakuan sebagai berikut:

• Penambahan natrium perkarbonat sebesar 2%, 4% dan 6% dari bobot minyak yang dioleskan pada kulit.

• Penggunaan air untuk melarutkan natrium perkarbonat sebesar 40%, 50% dan 60% dari bobot minyak yang dioleskan pada kulit.

Setelah proses oksidasi, kulit dicuci untuk menghilangkan minyak yang tidak menempel pada kulit. Proses penelitian utama ini dapat dilihat dalam Tabel 5.

Tabel 5. Proses Penyamakan Kulit

Proses Bahan kimia Jumlah Waktu Catatan

Persentase jumlah bahan kimia berdasarkan % bobot kulit pikel

NaCl 8 -10 Pencucian ke - 1

Air 200

20 menit Ukur min. 8 Baumé (0Bé), jika kurang dari 8 tambahkan NaCl NaCl 8 – 10 Pencucian ke - 2 Air 100 %

10 menit • Ukur min. 8 Baumé, jika kurang dari 8 tambahkan garam • Cek pH min. 3, jika kurang tambahkan asam formiat Relugan GT 50 3,0 % Air 9 % 3x15 + 30 menit Melarutkan Relugan GT 50 Natrium formiat 1 % Air 10 % 4x10 + 20 menit Melarutkan Natrium Formiat Natrium Karbonat 2 % Pre - tanning Air 10 % 3x15 menit Melarutkan 17

Natrium Karbonat Air 10 1 jam Cek pH, min 8

Shaving Ketebalan kulit 0,7

– 0,8 mm

Persentase jumlah bahan kimia berdasarkan % bobot kulit shaving

Pencucian Air 200 3x10 menit

Natrium Karbonat

0,5 10 menit

Air 100 10 menit Cek ph, bagus = 8-9

Setting out ± 12 jam

Penyamakan minyak Minyak biji karet 30% Natrium karbonat 0,5% Air 1,5 Melarutkan Natrium Karbonat Semalam Disimpan dan

didiamkan Penetrasi Minyak

8 jam Putar dalam molen Natrium

Perkarbonat

2%,4%,6% dari bobot Minyak biji karet

Air 30%,50%,70% dari bobot Minyak biji karet

Oksidasi dalam Molen

6 jam Putar di molen Oksidasi di toggle 2 hari Bentang di toggle

Air 300% Natrium karbonat 4% Eusapon S 2% 60 menit Pencucian I Air 1000% 15 menit Setting out Air 1000% Natrium karbonat 2% Eusapon S 1% 60 menit Pencucian II Air 1000% 15 menit Setting out Pengeringan 2 x 24 jam Setting out Buffing Ketebalan 0,3 – 1,2 mm (SNI 06-1752-1990) E. Rancangan Percobaan

Penelitian ini menggunakan rancangan percobaan faktorial acak lengkap dengan dua kali ulangan. Faktor-faktor yang terlibat diantaranya adalah faktor A sebagai faktor konsentrasi natrium perkarbonat dan faktor B merupakan faktor jumlah air yang digunakan. Model perhitungan

rancangan percobaan faktorial acak lengkap sebagai berikut (Mattjik, 2006) :

Yijk = µ + Ai + Bj + ABij + εk(ij) Yijk = peubah yang diukur µ = rata-rata yang sebenarnya

Ai = pengaruh konsentrasi natrium perkarbonat Bj = pengaruh jumlah air

ABij = pengaruh keterkaitan antara dua faktor A dan faktor B

Εk(ij) = kesalahan karena anggota ke-k dari jenis pelarut ke-i dan konsentrasi pelarut ke-j

F. Analisis Sifat-Sifat Kulit Samoa

1. Sifat fisik yang dianalisis adalah suhu pengerutan (Ts) dengan prosedur SLP 18 (Lampiran 1-2f), ketebalan dengan prosedur SLP 4 (Lampiran 1-2a), kekuatan tarik dan elongasi dengan prosedur SLP 6 (Lampiran 1-2b dan Lampiran 1-2c), kekuatan sobek dengan prosedur SLP 7 (Lampiran 1-2d) dan daya serap air dengan prosedur SLP 19 (Lampiran 1-2e).

2. Sifat kimia yang dianalisis adalah kadar minyak dengan prosedur AOAC 1984 (Lampiran 1-3a), kadar abu dengan prosedur AOAC 1984 (Lampiran 3b) dan pH sesuai prosedur SLC 13 (lampiran 1-3c).

3. Sifat Organoleptik yang dianalisis yakni kehalusan, warna dan bau. Sifat ini dianalisis oleh dua orang yang ahli dalam pengetahuan kulit samoa.

G. Pengolahan Data

Data hasil penelitian diolah dengan menggunakan analisis sidik ragam sesuai dengan rancangan percobaan yang digunakan. Pengolahan data dilakukan dengan menggunakan program SAS (Statistic Analysis System). Jika hasilnya berbeda nyata, maka dilanjutkan dengan uji wilayah

berganda Duncan. Uji wilayah tersebut bertujuan untuk melihat perbedaan pengaruh tiap faktor maupun kombinasi perlakuan.

IV.

HASIL DAN PEMBAHASAN

A. Penelitian Pendahuluan1. Persentase Bagian – Bagian Biji Karet

Biji karet yang digunakan dalam penelitian ini adalah biji karet yang diperoleh dari sekitar kebun karet kampus IPB. Biji karet dalam keadaan belum dikupas (masih memiliki tempurung). Biji karet kemudian ditentukan persentase bagiannya. Penentuan persentase bagian-bagian biji karet dilakukan dengan cara mengambil biji karet sebanyak 15 buah secara acak dengan 3 kali ulangan. Biji karet dipecahkan, dipisahkan antara daging biji dan kulit biji (tempurungnya) kemudian dilakukan penimbangan. Hasil yang didapatkan tercantum pada Tabel 6.

Tabel 6. Persentase kulit dan daging biji karet

No. Bobot 15 Biji Karet (gram) Daging Biji (gram) Kulit Biji (tempurung) (gram) Daging Biji (%) Kulit Biji (tempurung) (%) 1 34,26 17,48 16,78 51,02 48,98 2 35,82 18,31 17,51 51,12 48,88 3 34,62 17,68 16,94 51,07 48,93 Rata -rata 34,90 17,82 17,08 51,07 48,93

Berdasarkan Tabel 6 di atas, dapat diketahui bahwa biji karet yang digunakan dalam penelitian memiliki persentase daging biji yang sedikit lebih besar daripada persentase kulit bijinya. Hal ini hampir sama dengan penelitian Andayani (2008) yang menyatakan bahwa persentase daging biji karet terdiri dari sekitar 51 persen daging biji dan sekitar 49 persen kulit biji. Namun hasil penelitian agak berbeda dengan hasil penelitian Silam (1999) yang menyatakan bahwa biji karet memiliki persentase daging biji yang lebih rendah dibandingkan dengan persentase kulit bijinya, yaitu secara umum dalam setiap biji karet terdiri dari 48-50 persen daging biji dan 50-52 persen kulit biji. Hal ini bisa saja terjadi karena persentase daging dan kulit biji karet ini dapat berbeda-beda tergantung dari jenis

klon, lama penyimpanan biji karet, dan kadar air biji karet (Nadarajapillat & Wijewantha, 1967).

2. Karakterisasi Minyak Biji Karet

Minyak yang diperoleh kemudian di uji sifat fisiko dan kimianya. Beberapa sifat fisiko - kimia tersebut adalah bobot jenis, viskositas, warna, bilangan asam, bilangan iod, bilangan penyabunan, dan bilangan peroksida. Sifat fisiko - kimia minyak merupakan parameter yang menujukkan kualitas minyak. Data hasil penelitian sifat kimia minyak dapat dilihat pada Tabel 7.

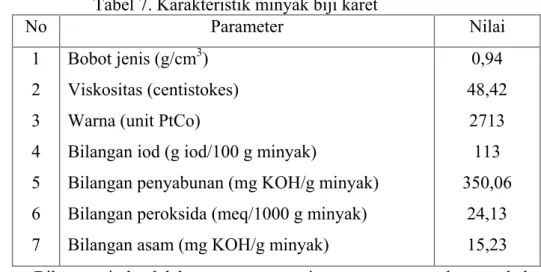

Tabel 7. Karakteristik minyak biji karet

No Parameter Nilai 1 2 3 4 5 6 7 Bobot jenis (g/cm3) Viskositas (centistokes) Warna (unit PtCo)

Bilangan iod (g iod/100 g minyak)

Bilangan penyabunan (mg KOH/g minyak) Bilangan peroksida (meq/1000 g minyak) Bilangan asam (mg KOH/g minyak)

0,94 48,42 2713 113 350,06 24,13 15,23 Bilangan iod adalah parameter penting yang menentukan apakah minyak bisa digunakan untuk proses penyamakan atau tidak. Dari hasil penelitian pada tabel di atas, diperoleh bilangan iod yaitu sebesar 113 g iod dalam 100 g minyak. Minyak biji karet memiliki nilai bilangan iod yang tinggi yakni lebih dari 130. Bilangan iod ini merupakan karakteristik utama minyak yang dapat digunakan untuk penyamak kulit. Nilai bilangan iod yang lebih rendah ini dimungkinkan karena minyak biji karet yang telah mengalami kerusakan, baik pada saat sebelum ekstraksi saat ekstraksi maupun setelah ekstraksi.

Reaksi yang sering terjadi dan menurunkan kualitas minyak adalah reaksi oksidasi dan polimerisasi. Proses oksidasi dapat terjadi pada proses ekstraksi minyak. Adanya kontak dengan udara luar, pemanasan, oksigen akan berikatan dengan ikatan rangkaap asam lemak tidak jenuh. Proses tersebut mengakibatkan ketidakjenuhan minyak berkurang karena ikatan 21

rangkap pada asam lemak menjadi ikatan tunggal sehingga nilai bilangan iodnya berkurang. Semakin tinggi pemanasan yang diberikan maka semakin banyak minyak yang teroksidasi. Proses oksidasi merupakan proses utama yang berperan dalam menurunkan ketidakjenuhan minyak. Proses ini dapat dipercepat oleh suhu yang tinggi, adanya senyawa peroksida, enzim lipoksidase, katalis logam, dan katalis Fe-organik (Lea, 1962).

Berdasarkan Tabel 7, nilai bilangan penyabunan adalah sebesar 350,06 mg KOH/g minyak. Nilai tersebut sangat jauh berbeda jika dibandingkan dengan penelitian yang dilakukan Andayani (2008), besarnya bilangan penyabunan minyak biji karet adalah sebesar 184,6 mg KOH/g minyak. Namun tidak jauh berbeda dengan penelitian Setiawan (2009) yaitu sebesar 357,2 mg KOH/g minyak. Minyak yang mempunyai berat molekul rendah akan mempunyai bilangan penyabunan yang lebih tinggi daripada minyak yang mempunyai berat molekul tinggi (Ketaren, 1986).

Bilangan peroksida yang diperoleh pada penelitian ini adalah 24,13 tidak berbeda jauh dengan penelitian Setiawan (2009) yaitu sebesar 22,93 meq/1000 g minyak (Tabel 7). Faktor-faktor yang mempengaruhi proses oksidasi pada minyak mempengaruhi nilai bilangan peroksida yang diperoleh. Peroksida yang terbentuk pada minyak disebabkan beberapa faktor sebagaimana faktor yang mempengaruhi nilai bilangan iod. Jika pada pengukuran bilangan iod, kerusakan minyak dilihat dari penurunan jumlah ikatan rangkap pada minyak, sedangkan pada pengujian bilangan peroksida dilihat dari banyaknya oksigen yang terikat pada asam lemak tidak jenuh akibat proses oksidasi.

Berdasarkan Tabel 7, bilangan asam yang diproleh dari minyak biji karet adalah sebesar 15,23 mg KOH/g minyak. Hasil ini tidak jauh berbeda dengan hasil yang diperoleh pada penelitian Setiawan (2009) yaitu 11,70 mg KOH/g minyak, namun sangat jauh berbeda dengan penelitian sebelumnya yang dilakukan oleh Andayani (2008) yang berkisar antara 1,61 – 2,08 mg KOH/g minyak. Nilai standar bilangan asam minyak yang

digunakan sebagai bahan penyamak adalah 0,09 mg KOH/g minyak. Hal ini mengacu kepada standar minyak ikan yang digunakan dalam penyamakan minyak. Bilangan asam ini menunjukkan seberapa banyak jumlah asam lemak bebas yang terkandung dalam minyak. Semakin tinggi nilai bilangan asam suatu minyak, maka akan semakin tinggi pula tingkat kerusakannya karena jumlah molekul trigliserida yang terhidrolisisnya pun lebih banyak. Pembentukan asam lemak bebas pada minyak dapat terjadi karena proses pengolahan (penyiapan bahan) yakni proses pemanasan biji karet dalam pengolahan menjadi minyak.

Menurut Ketaren (1986), proses hidrolisis dapat berlangsung pada waktu minyak masih berada dalam jaringan biji yang telah dipanen, selama pengolahan, dan penyimpanan. Ketaren juga menyatakan bahwa lemak hewan dan nabati yang masih berada dalam jaringan, biasanya mengandung enzim yang dapat menghidrolisis lemak.

CH(OH) O // α CH2—O—C—R1 CH2OH O // β CH2—O—C—R2 O // γ CH2—O—C—R3 CH2O H+

OH- + R1COOH + R2COOH + R3COOH

Trigliserida Gliserol R1,R2,R3 = Asam lemak

Gambar 9. Reaksi hidrolisis trigliserida (Ketaren, 1986).

Tingginya nilai bilangan asam ini semakin memperkuat dugaan bahwa minyak telah mengalami kerusakan.

B. Penelitian Utama 1. Proses Penyamakan

Penyamakan kulit dalam proses pembuatan kulit samoa melalui dua tahap proses penyamakan. Tahapan pertama adalah penyamakan menggunakan aldehida yang disebut dengan pre-tanning. Aldehida yang

digunakan dalam penelitian ini adalah Relugan GT 50 (Glutaraldehid)

yang berwarna kekuningan. Kulit pikel yang awalnya berwarna putih,

setelah melalui penyamakan aldehida ini berubah warna menjadi agak kekuningan. Hal ini disebabkan kulit menyerap warna glutaraldehida. Perubahan warna ini bukti bahwa kulit telah berfiksasi dengan bahan penyamak tersebut. Selain itu, bukti yang lain dapat dilihat melalui perubahan Ts yaitu suhu pengerutan (shrinkage temperature). Suhu

pengerutan merupakan suhu dimana kulit mengalami pengerutan yang paling besar pada saat dipanaskan dalam air. Pengujian suhu pengerutan dilakukan pada kulit pikel, kulit setelah dilakukan pre-tanning dan kulit

setelah penyamakan minyak.

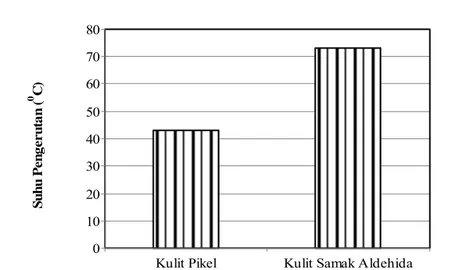

Pengujian pada kulit pikel sebelum diberikan zat penyamak atau sebelum dilakukan pre-tanning diperoleh Ts 43 oC, sedangkan Ts kulit

yang telah mengalami proses pre-tanning adalah 73oC (Gambar 10). Data

yang diperoleh menunjukkan bahwa setelah mengalami proses pre-tanning

dengan Relugan GT 50, kulit mengalami perubahan struktur menjadi lebih tahan terhadap perubahan suhu. Hal ini disebabkan Relugan GT 50 mengandung senyawa aldehida yaitu glutaraldehida yang membuat terjadi proses crooslinking terhadap gugus amina pada kulit sehingga yang

awalnya terpisah-pisah bergabung menjadi struktur yang lebih kuat. Kulit yang tersamak sempurna hanya mengalami sedikit pengerutan dan lebih tahan terhadap suhu yang lebih tinggi dibandingkan dengan kulit yang kurang tersamak (Kanagy, 1977). Kulit yang telah disamak akan mempunyai jumlah ikatan silang yang lebih banyak yang dapat menstabilkan protein kolagen pada kulit sehingga lebih tahan terhadap pengaruh perlakuan dari luar (Purnomo, 1985).

Semakin tinggi suhu pengerutan, menunjukkan bahwa semakin baik mutu kulit samak yang dihasilkan. Suhu pengerutan kolagen berkaitan erat dengan kestabilannya. Ketika kestabilan berkurang karena kehilangan ikatan hidrogen, adanya zat yang dapat memecah ikatan hidrogen atau kerusakan yang disebabkan oleh zat kimia maka akan lebih sedikit energi yang diperlukan untuk memecahkan ikatan hidrogen tersebut dan suhu pengerutan juga akan menurun. Sebaliknya adanya bahan yang dapat memicu terjadinya ikatan antar kolagen, seperti misalnya pada proses

penyamakan akan meningkatkan ketahanan enzimatis dan suhu pemanasan. 0 10 20 30 40 50 60 70 80 Suhu P e ng e r ut a n ( 0 C)

Kulit Pikel Kulit Samak Aldehida

Gambar 11. Suhu Pengerutan Kulit Pikel dan Kulit Samak Aldehid Tahap kedua pada proses penyamakan kulit samoa adalah penyamakan kulit menggunakan minyak. Penyamakan ini menggunakan minyak biji karet. Penyamakan minyak ini bertujuan untuk kulit supaya mempunyai sifat kelenturan, kelembutan dan daya serap air. Penyamakan dilakukan dengan mengoleskan minyak pada kulit secara merata. Setelah itu, proses oksidasi dilakukan menggunakan natrium perkarbonat dan air. Kulit pada waktu pengolesan berwarna agak berwarna kuning kecoklatan, akan tetapi setelah mengalami penambahan natrium perkarbonat yang telah dicampur dengan air terjadi perubahan warna pada kulit menjadi putih. Kemudian kulit dioksidasi diudara terbuka selama dua hari pada togel dan terjadi perubahan warna kulit dari putih menjadi kecoklatan. Hal ini membuktikan bahwa minyak telah teroksidasi pada kulit. Pada pengukuran suhu pengerutan setelah penyamakan minyak dari berbagai kombinasi oksidasi dalam penggunaan natrium perkarbonat dan air berkisar dari 69 oC sampai dengan 72 oC. Hasil ini menunjukkan bahwa setelah mengalami penyamakan dengan minyak, Ts mengalami sedikit penurunan suhu pengerutannya, sebagaimana ditunjukkan pada Gambar 12.

0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 Su hu P e ng e r ut a n ( 0 C) Kontrol 2 4 6

Konsentrasi Natrium Perkarbonat (% )

Air 70% Air 50% Air 30%

Gambar 13. Histogram Suhu Pengerutan Setelah Penyamakan Minyak Pada gambar itu terlihat bahwa nilai suhu pengerutan tertinggi dihasilkan oleh kombinasi natrium perkarbonat 4% dan air 50% sebesar 72oC, sedangkan suhu pengerutan yang terendah dihasilkan dari kombinasi sodium perkarbonat 2% dan air 50% sebesar 69oC. Hasil analisis ragam pada pengujian seluruh perlakuan suhu pengerutan menunjukkan bahwa faktor bahan pengoksidasi natrium perkarbonatberpengaruh terhadap suhu pengerutan yang dihasilkan. Untuk konsentrasi 4% dan 6% tidak berbeda nyata, tetapi berbeda nyata untuk konsentrasi 2%. Semakin berkurangnya natrium perkarbonat (4%=6%, 2%) yang digunakan menyebabkan suhu pengerutan menurun. Hal ini disebabkan banyaknya hidrogen peroksida terhidrolisis pada saat konsentrasinya natrium perkarbonat rendah dan natrium karbonat sebagai pengemulsi serta pelaku kestabilan kurang cukup untuk mengemulsikan dan menstabilkannya. Sedangkan jumlah air tidak berpengaruh terhadap suhu pengerutan yang dihasilkan, begitu juga dengan interaksi antar kedua faktor tersebut (Lampiran 2).

2. Sifat Fisik Kulit

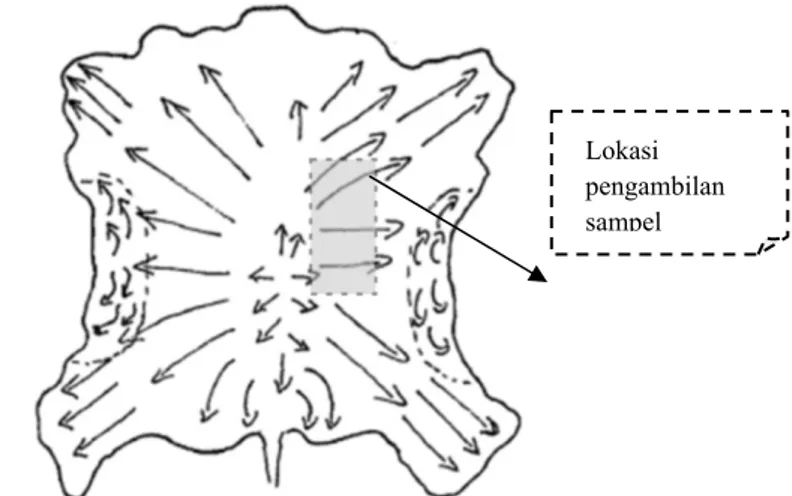

Pengujian ini untuk menentukan sifat fisik kulit pada produk yang dihasilkan. Pengujian sifat-sifat fisik mengambil sampel pada bagian tertentu seperti terlihat pada Gambar berikut 10.

Gambar 14. Arah jaringan serat kolagen pada kulit (Haines, 1975) Lokasi

pengambilan sampel

a. Ketebalan

Ketebalan kulit domba pada umumnya berkisar antara 1 – 2 mm dengan jalinan serat kolagen pada lapisan korium yang relatif lebih

halus serta lapisan grain yang hampir setengah dari ketebalan kulit total

(Haines, 1975). Ketebalan kulit dapat diatur dengan mudah sesuai dengan keinginan pada waktu pembuatan kulit samoa. Proses yang pertama adalah shaving yang bertujuan untuk mengurangi ketebalan

kulit sesuai dengan standar yang diinginkan dan menghilangkan bagian rajah (grain) kulit serta daging (flash). Dalam penelitian ini proses shaving mengatur ketebalan kulit menjadi 0,7 – 0,8 mm sehingga

merata untuk melakukan proses selanjutnya. Proses pengaturan ketebalan yang kedua adalah buffing yang bertujuan untuk

menghaluskan bagian permukaan kulit. Proses tersebut merupakan proses akhir pada penelitian ini setelah dilakukan proses penyamakan, oksidasi, pencucian dan pengeringan.

Ketebalan kulit awal dapat berbeda - beda menurut umur, jenis kelamin, dan tebal tipisnya bulu hewan. Semakin tua hewannya, makin tebal bulunya dan makin tipis, lapisan papilarisnya (Purnomo, 1985). Pengukuran ketebalan kulit menggunakan alat khusus yang mempunyai gaya tekan khusus ke kulitnya. Dari pengukuran ketebalan kulit samoa didapatkan ketebalan kulit adalah berkisar antara 0,61 - 0,87 mm

dengan ketebalan rata – rata adalah 0,74 mm. Hal ini dapat dilihat pada Gambar 11. 0,0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 Ke te ba la n (m m 2 4 6

Konsentrasi Natrium Perkarbonat (% )

Air 70%

Air 50%

Air 30%

Gambar 15. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air dan Ketebalan Kulit

Hasil analisis ragam pada pengujian seluruh perlakuan ketebalan menunjukkan bahwa faktor bahan pengoksidasi natrium perkarbonat dan interaksi kedua faktor berpengaruh nyata terhadap ketebalan yang dihasilkan. Sedangkan faktor air tidak berpengaruh terhadap ketebalan. Hasil analisis lanjut Duncan mengenai perlakuan konsentrasi natrium perkarbonat (Lampiran 3), menunjukkan bahwa semakin tinggi konsentrasi natrium perkarbonatnya (dari 2%, 4% sampai 6%) maka ketebalan kulit semakin bertambah. Hal ini membuktikan bahwa minyak yang berpenetrasi ke kulit lebih banyak ketika konsentrasi natrium perkarbonat bertambah. Interaksi antara natrium karbonat dan air berbeda nyata untuk sampel A2BB2, A2B1B =A2BB3, A3B2B , A3BB1 , A3B3B ,

A1BB1, A1B3 B dan A1BB2. Interaksi kedua faktor berpengaruh nyata dapat

dilihat dari Gambar 16.

Gambar 17 menunjukkan dengan konsentrasi natrium perkarbonat dan jumlah air yang berbeda saling berpotongan ataupun merujuk akan saling berpotongan. Hal ini menunjukkan ada interaksi antara faktor konsentrasi natrium perkarbonat dan air. Hasil ini menunjukkan bahwa ketebalan kulit samoa pada penelitian ini memenuhi standar sesuai dengan SNI (BSN, 1990), yaitu 0,3 – 1,2 mm. Hasil ketebalan 28

sebenarnya bisa diatur dalam proses bufing dan dalam kasus ini dianggap proses perlakuannya sama.

0,0 0,2 0,4 0,6 0,8 1,0 70% 50% 30% Ke te ba la n (mm) Jumlah Air Natrium perkarbonat 2% Natrium perkarbonat 4% Natrium perkarbonat 6%

Gambar 18. Interaksi antara Konsentrasi Natrium Perkarbonat dan Jumlah Air terhadap Ketebalan

b. Kekuatan Tarik

Kekuatan tarik kulit merupakan suatu uji untuk mengetahui besarnya gaya yang diperlukan sampai kulit yang diuji sampai putus. Kekuatan tarik adalah salah satu sifat fisik yang berkaitan dengan daya tahan bahan. Besar kecilnya kekuatan tarik dipengaruhi oleh berbagai faktor, menurut Haines (1975) sudut yang kecil antara arah jalinan serat-serat kolagen terhadap permukaan grain kulit memungkinkan gaya tarik dapat didistribusikan lebih menyebar ke seluruh sumbu jalinan serat, sehingga kekuatan tarik kulit menjadi lebih besar. Tingginya nilai kekuatan tarik kulit dipengaruhi oleh tingginya komposisi protein serat di dalam kulit (Kanagy, 1977). Sudut yang kecil juga memungkinkan adanya lebih banyak jalinan serat-serat kolagen jika dibandingkan dengan sudut yang lebih besar pada kulit samak dengan ketebalan yang sama. Oleh karena itulah nilai kekuatan tarik menjadi semakin besar. Sebaliknya, menurut O’Flaherty dan Lollar (1960) bahwa kulit yang tipis mempunyai serat kolagen yang longgar, sehingga mempunyai daya regang dan kekuatan tarik yang lebih rendah jika dibandingkan dengan kulit yang lebih tebal. Pada industri nilai kekuatan tarik yang ini bisa diantisipasi dengan mengatur

ketebalan kulit, jika diinginkan kekuatan tarik yang lebih besar maka bisa dengan memotong kulit yang lebih tebal, begitu juga sebaliknya.

Berdasarkan data hasil penelitian ini, nilai kekuatan tarik sampel tegak lurus terhadap tulang belakang (perpendicular) berkisar antara

21,00 sampai dengan 35,95 N/mm2. Nilai kekuatan tarik tertinggi terdapat pada kombinasi oksidasi dengan natrium perkarbonat sebesar 4% dan jumlah air sebesar 50%, sedangkan nilai kekuatan tarik terendah terdapat pada perlakuan kombinasi dengan konsentrasi sodium perkarbonat sebesar sebesar 2% dan jumlah air sebesar 70 %. Hal ini dapat dilihat pada Gambar 19.

0 5 10 15 20 25 30 35 40 Ke kua ta n T a r ik (N /m m 2 ) 2 4 6

Konsentrasi Natrium Perkarbonat (% )

Air 70%

Air 50%

Air 30%

Gambar 20. Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air Dan Kekuatan Tarik Perpendicular

Hasil analisis ragam pada pengujian seluruh perlakuan kekuatan tarik perpendicular menunjukkan bahwa pada taraf perlakuan dengan

faktor bahan pengoksidasi natrium perkarbonat dan air berpengaruh terhadap kekuatan tarik perpendicular yang dihasilkan, sedangkan

dengan interaksi keduanya tidak berpengaruh nyata terhadap kekuatan tarik perpendicular (Lampiran 4). Semakin rendah konsentrasi natrium

karbonat (6% dan 4% tidak berbeda nyata, tetapi berbeda nyata dengan 2%) dan semakin tinggi jumlah air (50% da 30% tidak berbeda nyata, tetapi berbeda nyata dengan 70%) yang diberikan membuat kekuatan tarik perpendicular menurun. Hal ini disebabkan minyak yang

teroksidasi didalam kulit sedikit dikarenakan zat pengoksidasi sedikit

dan air yang menghidrolisis natrium perkarbonat banyak tersisa (tidak terpakai dalam menghidrolisis).

Pada sampel paralel, nilai kekuatan tarik berada pada kisaran 12,96 sampai dengan 22,71 N/mm2. Nilai kekuatan tarik tertinggi terdapat pada perlakuan kombinasi oksidasi dengan konsentrasi natrium perkarbonat sebesar 4% dan jumlah air sebesar 50%, sedangkan nilai kekuatan terendah terdapat pada perlakuan kombinasi oksidasi dengan konsentrasi sodium perkarbonat sebesar 2,0% dan konsentrasi air sebesar 70%. Hal ini dapat dilihat pada Gambar 21.

0,0 5,0 10,0 15,0 20,0 25,0 K e k u a ta n T a r ik ( N /m m 2 ) 2 4 6

Konsentrasi Natrium Perkarbonat (% )

Air 70% Air 50% Air 30%

Gambar 22.Histogram Hubungan Antara Konsentrasi Natrium Perkarbonat, Jumlah Air dan Kekuatan Tarik Paralel

Hasil analisis ragam pada pengujian seluruh perlakuan kekuatan tarik sampel paralel menunjukkan bahwa pada taraf perlakuan dengan faktor bahan pengoksidasi natrium perkarbonat dan jumlah air tidak berpengaruh terhadap kekuatan tarik paralel yang dihasilkan, begitu juga dengan interaksi keduanya.

Jika dirata–ratakan nilai kekuatan tarik pada sampel

perpendicular dan paralel berkisar antara 16,98 sampai dengan 29,33

N/mm2. Nilai kekuatan tarik tertinggi terdapat pada perlakuan kombinasi oksidasi dengan konsentrasi sodium perkarbonat sebesar 4% dan konsentrasi minyak sebesar 50 %, sedangkan nilai kekuatan tarik terendah terdapat pada perlakuan kombinasi oksidasi dengan konsentrasi sodium perkarbonat sebesar 2% dan konsentrasi minyak

sebesar 70 %. Secara keseluruhan nilai kekuatan tarik tersebut sudah memenuhi SNI (BSN, 1990), yakni minimal 7,5 N/mm. Hasil analisis ragam pada pengujian kekuatan tarik rata-rata perpendicular dan

paralel seluruh perlakuan menunjukkan bahwa faktor bahan pengoksidasi natrium perkarbonat dan jumlah air sebagai pelarut tidak berpengaruh terhadap kekuatan tarik kulit samak minyak yang dihasilkan, begitu juga dengan interaksi keduanya.Hal ini dapat dilihat pada Gambar 23. 0 5 10 15 20 25 30 K e k u at an T a r ik ( N /m m 2 ) 2 4 6

Konsentrasi Natrium Perkarbonat (% )

Air 70% Air 50% Air 30%

Gambar 24. Histogram hubungan antara konsentrasi natrium

perkarbonat, jumlah air dan kekuatan tarik rata-rata

Jika dilihat pada grafik, secara garis besar nilai kekuatan tarik pada sampel perpendicular memiliki nilai yang lebih besar jika

dibandingkan pada arah paralel. Menurut Haines (1975), kekuatan tarik

sangat dipengaruhi oleh arah jalinan serat. Kekuatan tarik yang lebih besar diberikan oleh jalinan serat yang sejajar dengan arah tarikan dan begitu pula sebaliknya. Arah jalinan serat kolagen tidak hanya dipengaruhi oleh ketebalan kulit, tetapi juga dipengaruhi oleh lokasinya pada kulit tersebut.

c. Kemuluran (Elongasi)

Tingkat kemuluran merupakan salah satu faktor yang penting dalam menentukan mutu kulit samak. Tingkat kemuluran menunjukkan nilai elastisitas pada kulit samak minyak. Kulit samak yang mempunyai 32