1

STUDI VARIASI PENGELASAN ULANG TERHADAP CACAT LAS

DAN KEKERASAN MATERIAL ALUMINIUM 5083

Bayu Dedi Prasetiyo*, Wing Hendroprasetyo AP., ST. M.Eng**

* Mahasiswa Jurusan Teknik Perkapalan ** Staf Pengajar Jurusan Teknik Perkapalan Teknik Perkapalan, Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Sukolilo – Surabaya (60111) Telp : 085232020212 Email : [email protected]

ABSTRAK

Penelitian ini ditujukan untuk mengetahui cacat las dan kekerasan yang diakibatkan adanya proses pengelasan ulang. Hal ini diakibatkan adanya proses replating atau kesalahan pengelasan dalam penyambungan material sehingga diperlukan repair.

Pada penelitian ini, proses pengelasan diulang sampai empat kali. Untuk melihat struktur mikro hasil pengelasannya, dibuat lima specimen uji foto mikro. Sedangkan untuk mengetahui nilai kekerasan dari hasil pengelasan, dilakukanlah uji kekerasan (vickers) dengan lima spesimen.

Dari hasil uji radiografi didapatkan adanya indikasi cacat berupa incomplete penetration pada proses satu kali repair, internal concavity dan porosity berukuran 1 mm pada proses empat kali repair. Hasil pengamatan struktur mikro, jumlah partikel magnesium silikat (Mg2Si) tertinggi (11.2%) terjadi pada proses 4x repair. Nilai rata-rata kekerasan pada HAZ tertinggi sebesar 134.33 HV pada proses dua kali repair. Dari hasil ini dapat diambil kesimpulan bahwa pengelasan ulang menjadikan material menjadi getas atau brittle.

Kata kunci : aluminium, pengelasan GMAW, repair, radiografi, struktur mikro, kekerasan

1. PENDAHULUAN

Perkembangan dunia perindustrian saat ini mulai mempertimbangkan material aluminium sebagai bahan utama dalam proses produksi. Ini dikarenakan aluminium dan paduan aluminium termasuk logam ringan yang memiliki kekuatan tinggi, tahan terhadap karat, konduktor listrik yang cukup baik dan aluminium lebih ringan daripada besi atau baja. Penggunaan aluminium pada dunia perkapalan di Indonesia sudah mulai dipopulerkan sebagai pengganti besi atau baja. Namun aluminium dan paduan aluminium mempunyai sifat yang kurang baik bila dibandingkan dengan baja, diantaranya adalah mempunyai panas jenis dan daya hantar yang tinggi, mudah teroksidasi dan membentuk

oksida aluminium AL2O3 yang mempunyai

titik cair yang tinggi sehingga mengakibatkan peleburan antara logam dasar dan logam las menjadi terhalang, dan bila mengalami proses pembekuan yang terlalu cepat akan terbentuk rongga halus bekas kantong hydrogen. Akan tetapi, perbedaan yang paling mendasar adalah

nilai keuletan pada logam las, dimana nilai keuletan logam las baja selalu tinggi bila dibandingkan dengan logam induk, sedangkan pada aluminium nilai keuletan pada logam las cenderung lebih kecil daripada nilai keuletan pada logam.

Teknologi pengelasan merupakan salah satu teknik yang banyak digunakan dalam proses penyambungan material dan konstruksi baja, atau penyambungan material aluminium. Teknologi pengelasan mempunyai dampak yang merugikan terhadap suatu material yang telah mengalami beberapa kali proses pengelasan, seperti proses perbaikan ataupun pengelasan ulang. Konstruksi atau material yang digunakan dalam proses tersebut tidak akan lepas dari pengaruh proses pengelasan yang dapat mengakibatkan masalah diantaranya cacat las, retak las, deformasi yang terjadi atau berubahnya susunan metalurgi material tersebut.

Proses pengelasan ulang atau repair dapat terjadi pada material yang mengalami pekerjaan replating dan pekerjaan ulang akibat kesalahan dalam pekerjaan di lapangan.

2

Karena adanya proses pengelasan ulang ini maka biasanya akan mengakibatkan perubahan sifat mekanik dan struktur mikro pada material. Panas pengelasan pada paduan aluminium akan menyebabkan terjadinya pencairan sebagian, rekristalisasi, pelarutan padat atau pengendapan. Karena perubahan struktur ini, biasanya terjadi penurunan kekuatan dan ketahanan korosi dan kadang-kadang daerah las menjadi getas. Struktur logam pada daerah pengaruh panas atau HAZ berubah secara berangsur dari struktur logam induk ke struktur logam las. Pada aluminium umumnya sifat logam las aluminium lebih getas dari baja, sehingga perlu dilakukan pengujian ketangguhan untuk mengetahui sampai batas berapa kali pengelasan ulang dapat dilakukan. Berdasarkan hal tersebut, maka pada penelitian ini akan di analisa pengaruh pengelasan ulang pada aluminium 5083 terhadap nilai kekerasan serta cacat dibawah permukaan yang mungkin timbul akibat dilakukannya pengelasan ulang.

2. TINJAUAN PUSTAKA 2.1 Aluminium

Aluminium banyak terdapat di alam, tetapi dalam keadaan bersenyawa dengan unsur lain seperti besi, silikon, dan oksigen. Sifat tahan korosi pada aluminium diperoleh karena terbentuknya lapisan oksida aluminium pada permukaan aluminium. Lapisan oksida ini melekat pada permukaan dengan kuat dan rapat serta sangat stabil (tidak bereaksi dengan lingkungannya) sehingga melindungi bagian yang sebelah dalam. Adanya lapisan oksida ini di satu pihak menyebabkan tahan korosi tetapi dipihak lain menyebabkan aluminium menjadi sukar dilas (titik leburnya 2060ºC) [Smallman, 2000].

2.2 Paduan Aluminium

Paduan aluminium dapat digolongkan menjadi aluminium Wrought Alloy dan Casting Alloy. Aluminium Wrought Alloy berupa barang setengah jadi misalnya batang, pelat. Ini dapat diklasifikasikan menurut komposisi kimianya. Tiap-tiap jenis paduan diberi kode dengan empat digit angka. Digit pertama (Xxxx) menunjukan jenis paduan alumunium berkaitan dengan kemurnian aluminium atau

jenis unsur paduan utama. Digit kedua (xXxx) menunjukan modifikasi dari paduan orisinil . Digit 0 untuk paduan orosinil dan digit 1 sampai 9 untuk modifikasi. Digit ketiga dan

keempat (xxXX) merupakan identitas

campuran khusus paduan utama. Contoh: Pada paduan 5183, angka 5 menunjukan jenis paduannya adalah magnesium, angka 1 merupakan modifikasi pertama dari 5083, dan angka 83 merupakan identifikasi pada seri 5xxx [Suherman, 1988].

2.3 Pengelasan

Berdasarkan definisi dari Deutche Industrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas [Wiryosumarto, 2000].

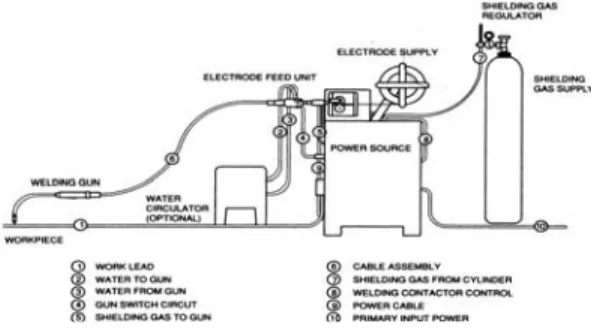

2.4 GMAW (Gas Metal Arc Welding)

Dalam las logam gas mulia, kawat las pengisi yang juga berfungsi sebagai elektroda diumpankan secara terus menerus. Busur listrik terjadi antara kawat pengisi dan logam induk. Gas pelindung yang digunakan adalah gas Argon, helium atau campuran dari keduanya. Kawat pengisi dalam las MIG biasanya diumpankan secara otomatis, sedangkan alat pembakarnya digerakkan dengan tangan. Kawat las yang digunakan biasanya berdiameter antara 1,2 sampai 1,6 mm.

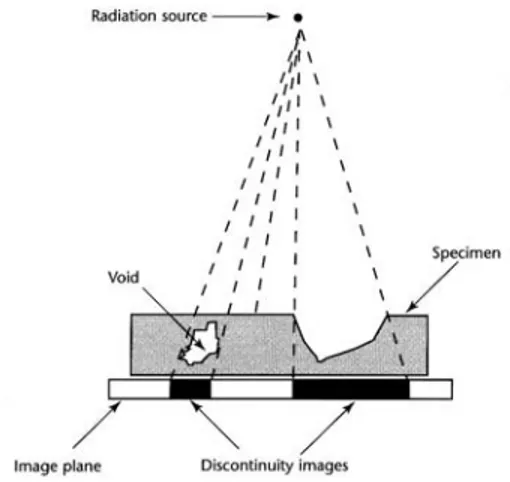

Gambar 1 Skema alat las GMAW 2.5 Pengujian Radiografi

Pengujian ini merupakan salah satu cara mendeteksi cacat las di dalam logam atau las tanpa merusak material uji dimana salah satu keuntungannya mampu menghasilkan rekaman permanen dari komponen. Pengujian ini pada dasarnya adalah penyinaran benda uji /

3

spesimen dengan sinar elektromagnetik seperti sinar X atau sinar gamma yang dapat menembus material.

Gambar 2 Prinsip kerja uji radiografi 2.6 Metalografi

Metalografi merupakan pengamatan struktur logam baik secara makro maupun mikro dimana intinya adalah pengamatan struktur dan pengenalan yang meliputi tipe, ukuran, distribusi, orientasi, kuantitas. Tipe mewakili nama kelas pada logam tertentu misalnya ferrit, perlit, eutectoid dan sebagainya. Ukuran mewakili dimensi dari fase dibandingkan dengan dimensi yang lain. Misalnya ukuran grafit, ukuran grafit flake dan ukuran butir. Distribusi mewakali daerah penyebaran masing-masing fase diantara luasan yang menjadi pengamatan dalam sample tersebut. Bentuk dan orientasi mewakili pengambilan ruang atau arah antar satu fase dengan fase lainnya, sedangkan kuantitas mewakili jumlah masing-masing fase [Vander Vort, 2004].

2.7 Uji Kekerasan

Kekerasan didefinisikan sebagai ketahanan sebuah benda (benda kerja) terhadap penetrasi/daya tembus dari bahan lain yang lebih keras (penetrator). Nilai kekerasan dapat diketahui dengan beberapa metode diantaranya

rockwell test, brinnel test dan vickers test. Metode pengujian Vickers menggunakan indentor berbentuk piramida intan. Piramida pada ujung penekan mempunyai bentuk dasar persegi dan pada ujungnya mempunyai sudut 136º pada sisi yang saling berhadapan. Indentor ditekan dengan gaya sebesar 100 Kgf, beban ini ditekankan pada periode selama

sepuluh hingga 15 detik. Kedua diagonal dari penekan yang tertinggal pada material diukur menggunakan mikroskop dan diambil rata-ratanya. Luas permukaan tapak tekan dapat dihitung dengan membagi beban yang digunakan dengan luas tapak tekan dalam mm2.

Gambar 3 Indentor

3. METODOLOGI PENELITIAN 3.1 Bahan Penelitian

Material yang digunakan adalah Aluminium 5083 dengan dimensi 300x150x10 mm. Gas pelindung yang yang dipakai adalah argon high purity. Adapun komposi kimia dan

mechanical properties dari material aluminium 5083 tertera dalam Tabel 1 dan Tabel 2.

Table 1. Komposisi Kimia [DNV]

Element % Present Si max 0.4 Fe max 0.4 Cu max 0.1 Mn 0.4 - 1.0 Mg 4.0 - 4.9 Cr 0.05 - 0.25 Zn max 0.25 Ti max 0.15 Al remainder

Table 2. Mechanical Properties [DNV]

Temper H116

Proof Stress 0.2 % (MPa) min 215

Tensile Stength (MPa) min 305

Elongation (%) min 10

3.2 Proses Pengelasan

Proses pengelasannya dengan pengelasan

GMAW (Gas Metal Arc Welding) dengan

sambungan butt joint. Elekrode yang

digunakan adalah ER 5356 dengan diameter 1,2 mm.

4 3.3 Proses Pengujian

Pengujian yang dilakukan meliputi uji radiografi, uji metalografi dan uji kekerasan (Vickers). Untuk uji radiografi, jumlah spesimen adalah 2 test coupon. Pada pengujian metalografi dan pengujian kekerasan, diambil 1 spesimen untuk tiap-tiap proses pengelasan sehingga untuk masing-masing pengujian (metalografi dan kekerasan) ada 5 spesimen uji.

4. HASIL PENGUJIAN 4.1 Uji Radiografi

Pengujian radiografi dilakukan untuk

mengetahui internal defect. Dengan

menggunakan sinar gamma dapat diketahui cacat yang ada.

Tabel 3. Hasil uji radiografi

Spesimen Thickness (mm) Interpretation Evaluation Remarks Indication Size

mm/in Accepted Rejected

Normal 10 - - Acc Passed 1x

Repair 10 IP 80 Rep Failed 2x

Repair 10 - - Acc Passed 3x

Repair 10 IC - Rep Failed 4x

Repair 10 Porosity 1 Acc Passed 4.2 Uji Metalografi

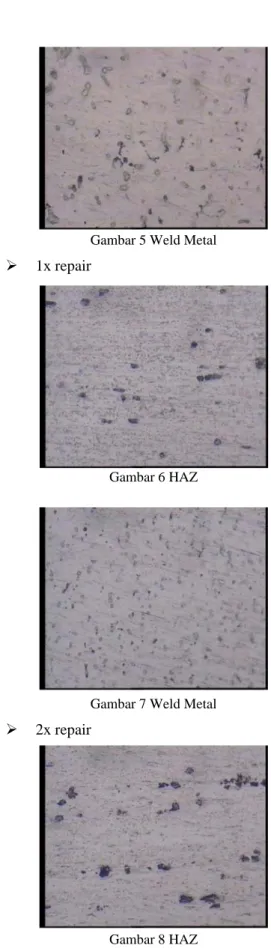

Dari masing-masing proses pengelasan diambil 1 buah spesimen yang telah dibuat. Sebelum dilakukan pengujian foto mikro, melakukan proses makroetsa pada masing-masing spesimen. Daerah yang diamati pada proses foto mikro adalah WM (Weld Metal) dan HAZ (Heat Affected Zone) pada tiap-tiap spesimen. Berikut hasil foto mikro daerah HAZ dan WM dengan perbesaran 500x :

¾ Pengelasan tanpa repair

Gambar 4 HAZ

Gambar 5 Weld Metal ¾ 1x repair

Gambar 6 HAZ

Gambar 7 Weld Metal ¾ 2x repair

5 Gambar 9 Weld Metal

¾ 3x repair

Gambar 10 HAZ

Gambar 11 Weld Metal ¾ 4x repair

Gambar 12 HAZ

Gambar `13 Weld Metal

5. ANALISIS HASIL PENGUJIAN 5.1 Hasil Uji Radiografi

Hasil dari radiografi menunjukkan adanya cacat las yang timbul adalah IP (incomplete penetration) pada pengelasan dengan 1x repair, IC (internal concavity) pada pengelasan dengan 3x repair. Banyak faktor yang diketahui berkontribusi terhadap cacat porositas lasan aluminium. Salah satu faktor utama penyebab porositas adalah gas pelindung yang terkontaminasi oleh atmosfir udara.

5.2 Hasil Uji Metalografi

Pengamatan struktur mikro hasil

pengelasan meliputi weld metal dan HAZ.

Menurut Atlas Micro Structure of Aluminum, campuran 5083 terdiri dari senyawa Mg2Al3

dan (Fe,Mn)3SiAl12 yang menyatu dengan

matrik aluminium. Kedua senyawa tersebut dapat menambah kekuatan dari campuran aluminium. Partikel hitam yang terdispersi merata pada matrik Aluminium yang berwarna putih adalah Mg2Si, sedangkan partikel yang

berwarna abu-abu adalah (Fe,Mn)3SiAl12.

Untuk partikel berwarna kebiru-biruan merupakan Mg2Al3.

6 Tabel 4. Persentase Partikel

Daerah Spesimen Mg2Si (%) Mg2Al3 (%) (Fe,Mn)3SiAl12 (%) Normal 2.1 1.08 1.8 1x Repair 4.3 1.31 1.3 HAZ 2x Repair 5.6 2.97 2.1 3x Repair 9.8 2.19 0.5 4x Repair 11.2 1.25 0.3 Normal 1.6 24 2.6 1x Repair 4.1 21.3 5.2 WM 2x Repair 6.4 12.7 1.4 3x Repair 7.2 8.5 0.9 4x Repair 8.2 7.8 0.5

Perubahan struktur mikro pada proses pengelasan tidak terlepas dari perilaku panas yang ditimbulkan selama proses pengelasan. Perubahan struktur mikro terjadi pada daerah fusion line. Daerah ini merupakan daerah pencampuran logam pengisi dan base metal. Pada daerah fusion line tampak butiran partikel yang berwarna hitam. Partikel ini mengandung unsur magnesium dan silikon. Daerah fusion line ini memiliki struktur dengan butir-butir yang lebih kasar, hal ini disebabkan base metal yang menerima panas lebih akan melepaskan Mg, unsur Mg ini akan bersenyawa dengan Si yang merupakan unsur tambahan filler metal.

Dari gambar di atas dapat diketahui bahwa kekuatan dan ketangguhan logam las tergantung dari struktur logam las tersebut. Ketangguhan aluminium 5083 dipengaruhi oleh jumlah presipitasi dan pendispersian dari

Magnesium Silikat (Mg2Si). Apabila

presipitasi dari Mg2Si banyak maka

ketangguhan dari Aluminium 5083 juga menurun. Hal tersebut dikarenakan unsur Silikon yang terdapat pada bahan akan menurunkan sifat keuletan bahan tersebut. Presipitasi partikel Mg2Al3 menurun seiring dengan naiknya masukkan panas pada logam

las. Sedangkan partikel (Fe,Mn)3SiAl12

mengalami penurunan yang tidak terlalu besar.

Dan partikel Mg2Si mengalami kenaikan,

namun tidak terlalu drastis. Jadi semakin sering dilakukan proses reparasi maka kandungan partikel Mg2Si akan semakin banyak (sebesar 11.2% pada proses 4x repair di daerah HAZ). Selain itu Mg2Si bisa menyebabkan kegetasan atau brittle.

5.3 Hasil Uji Kekerasan (Vickers)

Untuk mengetahui distribusi kekerasan pada aluminium 5083 yang dilas dengan menggunakan variasi pengelasan / repair dilakukan uji hardness vickers. Dari percobaan

ini akan di peroleh data berupa nilai kekerasan pada masing-masing posisi weld metal 3 titik, HAZ 3 titik , dan base metal 3 titik. Pengujian kekerasan dilakukan pada posisi top, bottom, dan centre. Jumlah total pengujian kekerasan untuk masing-masing specimen adalah 9 titik.

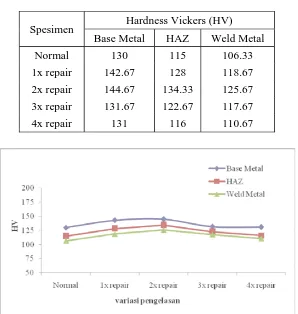

Table 5. Rata-rata nilai kekerasan

Spesimen Hardness Vickers (HV) Base Metal HAZ Weld Metal

Normal 130 115 106.33

1x repair 142.67 128 118.67 2x repair 144.67 134.33 125.67 3x repair 131.67 122.67 117.67

4x repair 131 116 110.67

Gambar 15 Grafik nilai kekerasan

Dari hasil nilai kekerasan diatas dapat diamati bahwa untuk nilai kekerasan pada base metal cenderung sama. Seperti yang terlihat pada gambar 15. Pada base metal tidak terjadi perubahan kekerasan karena base metal tidak terkena pengaruh panas saat pengelasan berlangsung. Walaupun dari hasil pengujian terlihat harga kekerasan base metal mengalami penurunan, tapi penurunan yang terjadi tidak signifikan.

Proses pengelasan aluminium menyebabkan terjadinya presipitasi silikon pada daerah yang menerima input panas besar melampaui suhu kritis dari aluminium 5083 yaitu pada daerah HAZ dan weld metal. Oleh karena itu nilai kekerasan pada HAZ cenderung naik. Selain itu naiknya kekerasan dipengaruhi besarnya gumpalan struktur

Mg2Si. Pada daerah weld metal harga

kekerasan pada proses pekerjaan tanpa repair cenderung rendah, hal ini dipengaruhi oleh banyaknya kandungan (Fe,Mn)3SiAl12 yang terdispersi tidak merata dengan jumlah sekitar 2.6 %. Pada proses 1x repair harga kekerasan weld metal cenderung naik karena partikel (Fe,Mn)3SiAl12 meningkat menjadi 5.2 %. Jadi dapat diambil kesimpulan seiring

7

bertambahnya proses reparasi harga kekerasan base metal tidak terpengaruh. Sedang pada HAZ, semakin sering proses reparasi harga kekerasannya cenderung naik kemudian mengalami penurunan. Begitu juga pada weld metal, dengan bertambahnya proses reparasi / pengelasan berulang-ulang harga distribusi kekerasan cenderung naik lalu mengalami penurunan.

6. KESIMPULAN

Setelah melakukan uji metalografi (foto mikro) dan pengujian kekerasan menggunakan Vickers, dari analisa hasil pengujian, diperoleh beberapa kesimpulan, yaitu :

1. Dari analisa hasil foto mikro diperoleh

jumlah partikel magnesium silikat (Mg2Si)

tertinggi sebesar 11.2% pada proses 4x repair. Hal ini dikarenakan semakin banyaknya jumlah masukan panas pada material tetapi jumlah partikel Mg2Al3 mengalami penurunan.

2. Dari pengujian kekerasan diperoleh nilai rata-rata kekerasan tertinggi pada daerah base metal adalah 144.67 HV. Nilai rata-rata kekerasan pada daerah HAZ, terendah sebesar 115 HV pada proses normal, sedang nilai kekerasan tertinggi pada proses 2x repair sebesar 134.33 HV. Pada daerah weld metal, nilai kekerasan tertinggi adalah 125.67 HV pada proses 2x repair dan terendah sebesar 106.33 HV pada proses normal.

3. Pengelasan ulang memberikan pengaruh

buruk pada aluminium 5083 terhadap sifat metalurgi yaitu material menjadi getas atau

brittle.

7. DAFTAR PUSTAKA

Anderson, Tony, “Aluminum – Q&A By TONY ANDERSON CEng”, ESAB Group, Michigan USA, 2008

Anderson, Tony, “Understanding The

Aluminum Alloys”, ESAB Group, Michigan USA, 2008

DET NORSKE VERITAS, ”Inspection

certificate of materials” No: NV1100293, DNV-Rules for Ships Pt.2, Ch.2, Sec. 9

Gene Mathers,“The Welding of Aluminium

and its Alloys”, Woodhead

Publishing Limited, England, 2002 Hendroprasetyo, Wing, ”Handout Inspeksi

Las”, jurusan Teknik Perkapalan,

ITS, Surabaya, 2006

Smallman, R.E&Bishop, R.J, “Metalurgi Fisik Modern dan Rekayasa Material”, Edisi Keenam, Erlangga, Jakarta, 2000

Suherman, Wahid, “Pengetahuan Bahan”, Jurusan Teknik Mesin, ITS, Surabaya, 1988.

Vander Vort, George.V,“ ASM Vol 9 :

Metallography and Microstructure”, ASM International, Material Park, USA, 2004.

Wiryosumarto,H. Dan Okumura,T, ”Teknologi Pengelasan Logam”, PT Pradnya Paramita, Jakarta, 1996.