11

LANDASAN TEORI

2.1 Sistem Produksi

Aktivitas produksi sebagai suatu bagian dari fungsi organisasi perusahaan yang berfungsi untuk bertanggung jawab terhadap pengolahan bahan baku menjadi produksi jadi yang dapat dijual. Untuk melaksanakan fungsi produksi tersebut, diperlukan rangkaian kegiatan yang akan membentuk suatu sistem produksi. Ada tiga fungsi utama dari kegiatan-kegiatan produksi yang dapat kita identifikasi, yaitu :

Proses produksi, yaitu metode dan teknik yang digunakan dalam mengolah

bahan baku menjadi produk.

Perencanaan produksi, yaitu merupakan tindakan antisipasi dimasa

mendatang sesuai dengan periode waktu yang direncanakan.

Pengendalian produksi, yaitu tindakan yang menjamin bahwa semua

kegiatan yang dilaksanakan dalam perencanaan telah dilakukan sesuai dengan target yang telah ditetapkan.

2.1.1 Pengertian Sistem produksi

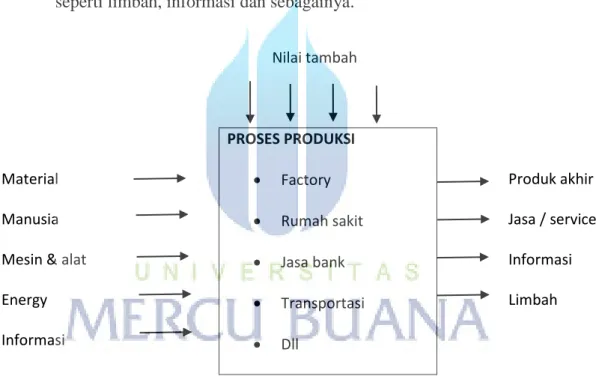

Untuk dapat melaksanakan fungsi-fungsi produksi dengan baik, maka diperlukan rangkaian kegiatan yang akan membentuk suatu sistem produksi. Sistem produksi merupakan kumpulan dari sub sistem-sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut hasil sampingannya seperti limbah, informasi dan sebagainya.

Nilai tambah

Material Manusia Mesin & alat Energy Informasi PROSES PRODUKSI Factory Rumah sakit Jasa bank Transportasi Dll Produk akhir Jasa / service Informasi Limbah INPUT PROSES TRANSFORMASI OUTPUT

Sub sistem-sub sistem dari sistem produksi antara lain adalah Perencanaan dan Pengendalian Produksi, Pengendalian Kualitas, Penentuan Standart-Standart Operasi, Penentuan Fasilitas Produksi, Perawatan Fasilitas Produksi dan Penentuan Harga Pokok Produksi.

Sub sistem-sub sistem dari sistem produksi tersebut akan membentuk konfigurasi sistem produksi. Keandalan dari konfigurasi sistem produksi ini akan bergantung dari produk yang dibuat serta bagaimana cara membuatnya (proses produksinya). Cara membuat produk tersebut dapat berupa “jenis” proses produksi menurut cara menghasilkan output,”operasi” dari pembuatan produk, dan “variasi” produk yang dihasilkan.

2.1.2 Sistem Produksi Menurut Proses Menghasilkan Output

Proses produksi merupakan cara, metode dan teknik untuk menciptakan atau menambahkan kegunaan suatu produk dengan mengoptimalkan sumberdaya produksi (tenaga kerja, mesin, bahan baku, dana) yang ada. Sistem produksi menurut proses menghasilkan output secara ekstrim dapat dibedakan menjadi 2 jenis, yaitu :

Proses Produksi Kontinue (Continue Process)

Karakteristik proses produksi yang terus menerus (Continuous Process) adalah sebagai berikut :

1. Biasanya produk yang dihasilkan dalam jumlah yang besar (produksi masal) dengan variasi yang sangat sedikit dan sudah distandarisasikan.

2. Proses ini biasanya menggunakan sistem atau cara penyusunan

peralatan berdasarkan urutan pengerjaan dari produk yang dihasilkan ( produk layout).

3. Mesin-mesin yang dipakai dalam proses produksi ini adalah

mesin-mesin yang bersifat khusus untuk menghasilkan produk

tersebut, yang dikenal dengan nama Spesial Purpose

Machines.

4. Dikarenakan mesin-mesin bersifat khusus dan biasanya semi

otomatis maka pengaruh individual operator terhadap produk yang dihasilkan kecil sekali, sehingga operator tidak perlu mempunyai keahlian yang tinggi untuk pengerjaan produk tersebut.

5. Apabila salah satu mesin / peralatan terhenti atau rusak maka

seluruh proses produksi akan terhenti.

6. Dikarenakan mesin-mesin bersifat khusus dan variasi dari

produknya kecil maka job strukturnya sedikit dan jumlah tenaga kerjanya tidak perlu banyak.

7. Persediaan bahan baku dan bahan dalam proses adalah lebih rendah dibandingkan dengan proses produksi terputus (intermittent process).

8. Oleh karena mesin-mesin yang dipakai bersifat khusus, maka

proses seperti ini membutuhkan ahli pemeliharaan yang mempunyai pengetahuan dan pengalaman yang banyak.

9. Biasanya bahan-bahan dibandingkan dengan peralatan handling

yang tetap (fixed path equipment) yang menggunakan tenaga mesin seperti ban berjalan (conveyor).

Kekurangan dari proses produksi yang terus menerus (Continuous Procces ) adalah :

1. Adanya kesulitan dalam menghadapi perubahan produk yang

diminta konsumen dan langganan. Jadi proses produksi seperti ini adalah khusus untuk menghasilkan produk-produk yang sifatnya :

- Permintaaannya tinggi dan stabil

- Desain produknya tidak mudah berubah

2. Proses produksi mudah terhenti karena apabila terjadi

kemacetan pada suatu tingkatan proses (diawal, ditengah atau dibelakang) maka kemungkinan seluruh proses produksinya akan terhenti. Hal ini disebabkan adanya saling berhubungan dan urut-urutan antara masing-masing tingkatan proses.

3. Adanya kesulitan dalam menghadapi perubahan tingkat permintaan, karena biasanya tingkat produksinya (production rate) telah tertentu sehingga sangat sulit untuk mengubah kapasitas.

Sedangkan kelebihan dari proses produksi terus-menerus (Continuous Process) adalah :

1. Dapat dicapainya biaya produksi per unit (unit production cost)

yang rendah apabila:

- Dapat dihasilkan produk dalam volume yang cukup besar

- Produk yang dihasilkan terstandarisasi

2. Dapat dikurangi pemborosan-pemborosan tenaga manusia,

terutama karena sistem dari pemindahan barang menggunakan mesin/listrik.

3. Biaya tenaga kerja rendah, karena jumlah tenaga kerja yang

digunakan sedikit dan tidak memerlukan tenaga ahli dalam mengerjakan produk yang dihasilkan.

4. Biaya pemindahan bahan didalam pabrik juga lebih rendah

karena jarak antara mesin yang satu dengan mesin yang lain lebih pendek dan pemindahan tersebut digerakkan dengan tenaga mesin (mekanisasi).

Proses Produksi Terputus ( Intermittent Process/ Discrete System)

Karakteristik dari proses yang terputus (intermittent process) adalah :

1. Biasanya produk yang dihasilkan dalam jumlah kecil dengan

variasi yang sangat besar dan didasarkan atas pesanan (MTO).

2. Proses seperti ini biasanya menggunakan sistem atau cara

penyusunan peralatan yang berdasarkan atas fungsi dalam proses produksi, dimana peralatan yang sama, dikelompokkan pada tempat yang sama yang disebut dengan proses layout atau departementalisasi berdasarkan peralatan.

3. Mesin-mesin yang dipakai dalam proses produksi ini adalah

mesin-mesin yang bersifat umum yang dapat digunakan untuk menghasilkan bermacam-macam produk dengan variasi yang hampir sama. Mesin ini umumnya dikenal dengan nama

General Purpose Machines.

4. Mesin-mesin bersifat umum dan biasanya kurang otomatis,

maka pengaruh individual operator terhadap produk yang

dihasilkan sangat besar, sehingga operatornya perlu

mempunyai keahlian atau ketrampilan yang tinggi dalam pengerjaan produk tersebut.

5. Proses produksi tidak akan mudah terhenti walaupun terjadi

6. Oleh karena mesin-mesin bersifat umum dan variasi dari produknya besar maka terdapat pekerjaan yang bermacam-macam sehingga pengawasannya lebih sulit.

7. Persediaan bahan baku biasanya tinggi, karena tidak dapat

ditentukan pesanan apa yang akan dipesan oleh pembeli dan juga persediaan bahan dalam proses akan lebih tinggi dibandingkan proses kontinue, karena prosesnya terputus-putus / terhenti-henti.

8. Biasanya bahan-bahan dipindahkan dengan peralatan handling

yang bersifat fleksible (varied path equipment) dengan menggunakan tenaga manusia seperti kereta dorong/forklift.

9. Dalam proses seperti ini sering dilakukan pemindahan bahan

yang bolak-balik sehingga perlu adanya ruang gerak (aisle) yang besar dan ruangan tempat bahan-bahan dalam proses (work in process) yang besar.

Kekurangan dari proses produksi terputus adalah :

1. Penjadwalan dan routing untuk pengerjaan produk yang akan

dihasilkan sangat sukar dilakukan karena adanya kombinasi

urut-urutan pekerjaan yang banyak sekali didalam

memproduksi satu macam produk. Disamping itu dibutuhkan penjadwalan dan routing yang banyak sekali karena produk yang dihasilkan berbeda-beda tergantung dari pemesannya.

2. Oleh karena pekerjaan penjadwalan dan routing banyak sekali dan sulit dilakukan maka pengawasan produksi sangat sulit dilakukan.

3. Dibutuhkan investasi yang cukup besar dalam persediaan

bahan baku dan bahan-bahan dalam proses, karena prosesnya terputus-putus dan produk yang dihasilkan tergantung dari pemesan.

4. Biaya operator dan biaya perpindahan sangat tinggi karena

banyak digunakan tenaga manusia dan operator yang dibutuhkan adalah operator yang ahli dalam pengerjaan produk tersebut.

Sedangkan kelebihan dari proses produksi yang terputus-putus adalah :

1. Mempunyai fleksibilitas yang tinggi dalam menghadapi

perubahan produk dengan variasi yang cukup besar. Fleksibilitas ini diperoleh terutama dari :

- Sistem penyusunan fasilitasnya (layout) yang berbentuk

Process Layout

- Jenis mesin yang digunakan dalam proses yang bersifat

umum (General Purpose Machine)

- Sistem pemindahan bahan yang tidak menggunakan tenaga

2. Oleh karena mesin-mesin yang digunakan dalam proses bersifat umum, maka biasanya dapat diperoleh penghematan uang dalam investasi mesin-mesinnya, sebab harga mesin lebih murah dari mesin-mesin yang khusus.

3. Proses produksi tidak mudah terhenti akibat terjadinya

kerusakan atau kemacetan di suatu tingkatan proses.

Perbedaan pokok antara proses continue dan proses terputus adalah pada lamanya waktu set up peralatan produksi. Proses Continue tidak memerlukan waktu set up yang lama karena proses ini memproduksi secara terus menerus untuk jenis produk yang sama. Misalnya pabrik susu instant Dancow. Sedangkan proses terputus memerlukan total waktu set up yang lebih lama karena proses ini memproduksi berbagai jenis spesifikasi barang sesuai pesanan, sehingga adanya pergantian jenis barang yang diproduksi akan membutuhkan kegiatan set up yang berbeda. Contoh dari proses terputus antara lain usaha perbengkelan.

Dalam konteks manufakture, produksi terputus disebut juga sistem job shop. Beberapa ahli sistem produksi mengidentifikasikan adanya sistem produksi menurut cara menghasilkan output yang cukup penting, yaitu proses produksi repetitif. Mengidentifikasikan proses produksi repetitif sebagai kombinasi antara proses continue dan proses terputus. Proses repetitif menggunakan modul-modul yang merupakan bagian atau komponen yang telah dipersiapkan sebelumnya, biasanya terjadi pada proses continue. Proses repetitif digunakan secara meluas, termasuk pada perakitan untuk pembuatan mobil dan alat-alat rumah tangga, baik yang

menggunakan sistem MRP maupun kanban. Salah satu contoh proses repetitif adalah kantin makanan yang menjual burger siap saji.

Karakteristik dari proses produksi repetitif adalah :

1. Biasanya produk yang dihasilkan berupa produk standart

dengan opsi-opsi yang berasal dari modul-modul, dimana modul-modul tersebut akan menjadi modul bagi produk lainnya.

2. Memerlukan sedikit tempat penyimpanan dengan ukuran

medium atau lebar untuk lintasan perpindahan materialnya (aisle) dibandingkan dengan proses terputus, tetapi masih lebih banyak bila dibandingkan dengan proses kontinue.

3. Mesin dan peralatan yang dipakai dalam proses produksi ini

adalah mesin dan peralatan tetap yang bersifat khusus untuk masing-masing lintasan perakitan yang tertentu.

4. Oleh karena mesin-mesinya bersifat khusus dan tetap maka

pengaruh individual operator terhadap produk yang dihasilkan cukup besar, sehingga operatornya perlu mempunyai keahlian dan ketrampilan yang menengah dalam mengerjakan produk tersebut.

5. Proses produksi akan sedikit terganggu jika terjadi kerusakan

atau terhentinya salah satu mesin/peralatan.

6. Operasi-operasi yang berulang akan mengurangi kebutuhan

7. Sistem persediaan/pembeliannya bersifat tepat waktu/just in time.

8. Biasanya bahan-bahan dipindahkan dengan peralatan handling

yang bersifat tetap dan otomatis, seperti konveyor, mesin-mesin transfer dan AVG yang terprogram.

2.1.3 Sistem Produksi Menurut Tujuan Operasinya

Dilihat dari perusahaan melakukan operasinya dalam hubungannya dengan pemenuan kebutuhan konsumen, maka sistem produksi dibedakan menjadi empat jenis, yaitu :

Engineering To Order (ETO) yaitu bila pemesan meminta produsen untuk membuat produk yang dimulai dari proses perancangan (rekayasa). Dimana perusahaan melakukan rekayasa mulai penyiapan fasilitas sampai pembuatan untuk pemenuhan pesanan. Produk yang dipesan biasanya satu unit dan spesifikasinya sangat berbeda antar pesanan.

Assembly To Order (ATO) yaitu bila produsen sudah membuat desain standar, modul-modul opsional standar yang sebelumnya dan merakit suatu kombinasi tertentu dari modul-modul tersebut sesuai dengan pesanan konsumen. Contoh: restoran pizza, pabrik mobil menyediakan pilihan transmisi manual atau otomatis, AC, warna atau model.

Make To Order (MTO) yaitu bila produsen menyelesaikan item akhirnya jika dan hanya jika telah menerima pesanan konsumen untuk item tersebut. Bila item tersebut bersifat unik dan mempunyai desain yang dibuat menurut pesanan, maka konsumen mungkin bersedia menunggu hingga produsen dapat menyelesaikannya. Kunci pengukuran kinerja MTO adalah waktu yang

dihabiskan untuk merancang dan membuat produk, atau dengan persentase penyelesaian pesanan tepat waktu. Proses MTO dapat menyediakan tingkat variasi produk yang lebih tinggi dan lebih fleksibel. Contoh: Cafetaria, Fast food

Make To Stock (MTS) yaitu bila produsen membuat item-item yang diselesaikan dan ditempatkan sebagai persediaan sebelum pesanan konsumen diterima. Item akhir tersebut baru akan dikirim dari sistem persediaan setelah pesanan konsumen diterima. Jadi produk sudah standar dibuat oleh produsen. Disini tugas utama manajemen meramalkan, mengelola persediaan, dan merencanakan kapasitas.

Siklus produksi dimulai dari produsen menetapkan produk yang akan dibuat, lalu konsumen meminta produk dari persediaan. Jika produk ada, produk disampaikan pada konsumen, dan diakhiri dengan pembayaran oleh konsumen. Jika produk tidak ada, produsen menjanjikan untuk memproduksi atau pemesanan batal.

Kunci pengukuran kinerja MTS adalah persentase pemenuhan pesanan dari persediaan. Disebut juga service level yang berkisar antara 90 – 99 persen.

Ukuran lain adalah lamanya waktu melengkapi persediaan, turnover

persediaan, kapasitas penggunaan, dan waktu pengisian pesanan yang

dijanjikan. Tujuan MTS ini adalah memberi layanan dengan cost yang

2.1.4 Sistem Produksi Menurut Aliran Operasi dan Variasi Produk

Dalam kegiatan desain produk titik ada masalah “apa” yang diproduksi, sedangkan untuk kegiatan desain proses penekanannya adalah pada “bagaimana” kita memproduksi. Kriteria penting dalam mengklasifikasikan proses produksi adalah jenis aliran operasi dari unit-unit produk yang melalui tahapan konversi. Ada tiga jenis dasar aliran operasi yaitu :

Flow Shop, yaitu proses konversi di mana unit-unit output secara berturut-turut melalui urutan operasi yang sama pada mesin-mesin khusus, biasanya ditempatkan sepanjang suatu lintasan produksi. Proses jenis ini biasanya digunakan untuk produk yang mempunyai desain dasar yang tetap sepanjang waktu yang lama dan ditujukan untuk pasar yang luas, sehingga diperlukan penyusunan bentuk proses produksi flow shop yang biasanya bersifat MTS (make to stock). Bentuk umum proses flow shop dapat dibagi menjadi :

- Produksi Flow Shop Kontinue, yaitu proses bekerja untuk

memproduksi jenis output yang sama.

- Produksi Flow Shop Terputus, yaitu proses bekerja secara

periodik diinterupsi untuk melakukan set up bagi pembuatan produk dengan spesifikasi yang berbeda.

Continuous, yaitu proses ini merupakan bentuk ekstrim dari flow shop dimana terjadi aliran material yang konstan. Contoh dari proses kontinyu adalah industri penyulingan minyak, pemrosesan kimia, dan industri-industri lain dimana kita tidak dapat mengidentifikasikan unit-unit output urutan

prosesnya secara tepat. Biasanya satu lintasan produksi pada proses kontinyu hanya dialokasikan untuk satu produk saja.

Job Shop, yaitu merupakan bentuk proses konversi dimana unit-unit untuk pesanan yang berbeda akan mengikuti urutan yang berbeda dengan melalui pusat-pusat kerja yang dikelompokkan berdasarkan fungsinya. Volume produksi tiap jenis produk sedikit, variasi produknya banyak, lama proses produksi tiap jenis produk agak panjang, dan tidak ada lintasan produksi khusus. Job Shop ini bertujuan memenuhi kebutuhan khusus konsumen, jadi biasanya bersifat MTO (Make to Order). Kebutuhan job shop akan fleksibilitas dalam menangani banyaknya variasi dari desain produk membutuhkan adanya sumber daya manusia dan mesin yang terampil. Hal ini

berarti pekerja-pekerja dengan ketrampilan tinggi dan mesin-mesin”general

purpose” yang dikelompokkan berdasarkan fungsi harus dapat menyesuaikan dengan kebutuhan untuk pesanan yang berbeda. Harga dari fleksibilitas ini termasuk waktu proses yang lebih lama karena seringnya peralatan di set up, kebutuhan yang lebih besar akan persediaan, WIP, part, dan komponen ; dan juga sulitnya petugas dalam menjadwalkan pesanan berbeda yang melalui bermacam-macam pusat pemrosesan, dimana sumberdaya tersebut harus digunakan bersama-sama. Kesemua kesulitan tersebut membuat waktu pengiriman yang lebih lama, kualitas produk yang lebih variabel, dan biaya yang lebih tinggi dibandingkan flow shop.

Batch, yaitu merupakan bentuk satu langkah kedepan dibandingkan job shop dalam hal standarisasi produk, tetapi tidak terlalu terstandarisasi seperti produk yang dihasilkan pada aliran lintasan perakitan flow shop. Sistem batch

memproduksi banyak variasi produk dan volume, lama proses produksi untuk tiap produk agak pendek dan lintasan produksi dapat dipakai untuk beberapa tipe produk. Pada sistem ini, pembuatan produk dengan tipe yang berbeda akan mengakibatkan pergantian peralatan produksi. Sehingga sistem tersebut harus” general purpose “ dan fleksibel untuk produk dengan volume rendah tetapi variasi tinggi. Tetapi volume batch yang lebih banyak dapat diproses secara berbeda, misalnya memproduksi beberapa batch lebih untuk tujuan MTS dibandingkan MTO.

Proyek, yaitu merupakan proses penciptaan satu jenis produk yang agak rumit dengan suatu pendefinisian urutan tugas-tugas yang terakhir akan kebutuhan sumber daya dan dibatasi oleh waktu penyelesaiannya. Pada jenis proyek ini, beberapa fungsi-fungsi yang mempengaruhi produksi seperti perencanaan, desain, pembelian, pemasaran, penambahan personal,/mesin ( yang biasanya dilakukan secara terpisah pada sistem job shop dan flow shop) harus diintegrasikan sesuai dengan urut-urutan waktu penyelesaian, sehingga dicapai penyelesaian yang ekonomis.

2.2Perencanaan dan Pengendalian Produksi

PPC dapat didefinisikan sebagai proses untuk merencanakan dan mengendalikan aliran material yang masuk, mengalir dan keluar dari sistem produksi/operasi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, waktu penyerahan yang tepat, dan biaya produksi yang minimum. Secara garis besar dapat disimpulkan bahwa pekerjaan PPC secara garis besar dapat dibedakan menjadi perencanaan produksi dan pengendalian produksi.

Perencanaan produksi dilakukan dengan tujuan menentukan arah awal dari tindakan-tindakan yang harus dilakukan dimasa mendatang, apa yang harus dilakukan, berapa banyak melakukannya, dan kapan harus melakukan. Karena perencanaan ini berkaitan dengan masa mendatang, maka perencanaan disusun atas dasar perkiraan yang dibuat berdasarkan data masa lalu dengan menggunakan beberapa asumsi. Oleh karena itu perencanaan tidak akan selalu memberikan hasil sebagaimana yang diharapkan dalam rencana tersebut, sehingga setiap perencanaan yang dibuat harus dievaluasi secara berkala dengan jalan melakukan pengendalian.

Pengendalian produksi akan sangat bergantung pada ada tidaknya penyimpangan dalam pelaksanaan produksi terhadap rencana produksi yang telah dibuat sebelumnya. Bila penyimpangan yang terjadi cukup besar, maka

perlu diadakan tindakan-tindakan penyesuaian untuk membenahi

penyimpangan yang terjadi. Hasil penyesuaian yang dilakukan ini akan dijadikan dasar dalam menyusun rencana produksi selanjutnya.

2.2.1 Maksud dan Tujuan Perencanaan dan Pengendalian Produksi

Setiap manager produksi memikul tanggung jawab untuk melaksanakan rencana dan tujuan perusahaan. Adapun tujuan umum perusahaan manufaktur adalah memproduksi secara sukses, ekonomis, tepat waktu sesuai dengan janji yang diberikan dan memperoleh keuntungan. Untuk mewujudkan tujuan tersebut diperlukan Perencanaan dan Pengendalian Produksi.

Dapat disimpulkan bahwa tujuan akhir dari suatu perusahaan adalah untuk memperoleh keuntungan disamping tercapainya kelanjutan dan pengembangan usaha. Dengan keuntungan yang diperoleh maka perusahaan mampu membayar biaya-biaya operasional yang dibutuhkan sehingga perusahaan bisa bertahan dan berkembang.

Dapat disimpulkan juga bahwa peranan perencanaan dan

pengendalian produksi adalah semata-mata dimaksudkan untuk

mengkoordinasikan kegiatan dari bagian-bagian yang langsung atau tidak langsung dalam berproduksi, merencanakan, menjadwalkan, dan mengendalikan kegiatan produksi dari mulai tahapan bahan baku, proses, sampai output yang dihasilkan sehingga perusahaan itu betul-betul dapat menghasilkan barang/jasa dengan efektif dan efisien.

2.2.2 Perencanaan Produksi

Perencanaan produksi harus mempunyai sifat-sifat sebagai berikut :

Berjangka Waktu

Proses produksi merupakan proses yang sangat komplek. Proses tersebut memerlukan keterlibatan bermacam-macam tingkat ketrampilan tenaga kerja, peralatan, modal, dan informasi yang biasanya dilakukan secara terus menerus dan dalam jangka waktu yang sangat lama. Lingkungan yang dihadapi perusahaan, pola permintaan, tersedianya bahan baku dan bahan penunjang, iklim usaha, peraturan pemerintah, persaingan, dan lain-lain, selalu

menunjukkan pola yang tidak menentu dan akan selalu berubah dari waktu kewaktu. Oleh karena itu suatu perusahaan tidak mungkin dapat membuat suatu rencana produksi yang dapat digunakan selamanya. Rencana baru harus dapat dibuat bila keadaan yang digunakan sebagai dasar pembuatan rencana yang lama sudah berubah. Karena perubahan yang akan terjadi bersifat sulit untuk diramalkan sebelumnya, maka secara periodik harus diadakan pengecekan apakah rencana produksi yang sudah dibuat masih berlaku. Pendekatan yang biasa dilakukan adalah dengan membuat rencana produksi yang mencakup periode waktu tertentu dan akan diperbaharui bila periode waktu tersebut sudah di capai. Dalam perencanaan produksi, terdapat tiga jenis perencanaan berdasarkan periode waktu yang dicakup oleh perencanaan tersebut, yaitu:

- Perencanaan Produksi Jangka Panjang

Pada perencanaan produksi ini biasanya melihat 5 tahun atau lebih ke depan. Jangka waktu terpendeknya ditentukan oleh berapa lama waktu yang dibutuhkan untuk mengubah kapasitas yang tersedia. Pada perencanaan ini di buat dengan sangat memperhatikan ramalan kondisi umum perekonomian dan kependudukan, situasi politik dan sosial, perubahan teknologi, dan perilaku pesaing dimana semua faktor tersebut akan dievaluasi dampaknya terhadap aktivitas perusahaan.

- Perencanaan Produksi Jangka Menengah (perencanaan Agregat)

Perencanaan agregat ini mempunyai horison perencanaan antara 1-12 bulan, dan dikembangkan berdasarkan kerangka yang telah ditetapkan pada perencanaan produksi jangka panjang. Perencanaan agregat didasarkan pada peramalan permintaan tahunan dari bulan dan sumber daya produktif yang ada (jumlah tenaga kerja, tingkat persediaan, biaya produksi, jumlah subkontraktor), dengan asumsi kapasitas produksi relatif tetap.

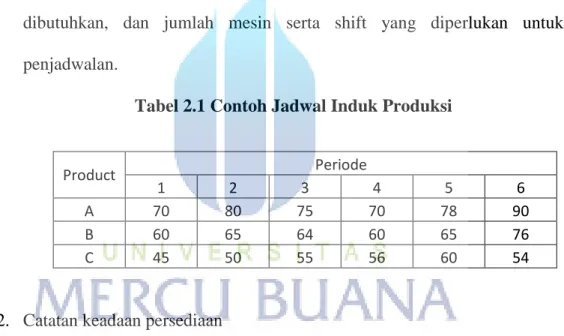

- Perencanaan Produksi Jangka Pendek

Perencanaan ini mempunyai horison perencanaan kurang dari 1 bulan, dan bentuk perencanaannya adalah berupa jadwal produksi. Tujuan dari jadwal produksi adalah menyeimbangkan permintaan aktual (dinyatakan dalam jumlah pesanan yang diterima) dengan sumber daya yang tersedia (jumlah departemen, waktu shif yang tersedia, banyaknya operator, tingkat persediaan dan peralatan yang dimiliki), sesuai batasan-batasan yang ditetapkan pada perencanaan agregat.

Berjenjang

Pembuatan rencana produksi tidak bisa dilakukan hanya sekali dan digunakan untuk selamanya. Perancanaan produksi harus dilakukan secara bertahap dan berjenjang. Artinya, perencanaan produksi akan bertingkat dari perencanaan produksi level tinggi

sampai perencanaan produksi level rendah, di mana perencanaan produksi pada level yang lebih rendah adalah merupakan penjabaran dari perencanaan produksi level yang lebih tinggi.

Terpadu

Perencanaan produksi akan melibatkan banyak faktor, seperti bahan baku, mesin dan peralatan, tenaga kerja, dan waktu. Kesemua faktor tersebut harus sesuai dengan kebutuhan yang direncanakan dalam mencapai target produksi tertentu yang

didasarkan atas perkiraan. Masing-masing faktor tidak

direncanakan sendiri-sendiri sesuai dengan keterbatasan yang ada pada masing-masing faktor yang dimiliki perusahaan, tetapi dibuat dengan mengacu pada satu rencana terpadu untuk produksi. Rencana produksi tersebut juga harus terkait dengan rencana-rencana lain yang berpengaruh langsung terhadap rencana-rencana produksi, seperti pemeliharaan, rencana tenaga kerja, rencana pengadaan material, dan sebagainya.

Berkelanjutan

Perencanaan produksi disusun untuk satu periode tertentu yang merupakan masa berlakunya rencana tersebut. Setelah habis masa berlakunya, maka harus dibuat rencana baru untuk periode waktu berikutnya lagi. Rencana baru tersebut harus dibuat berdasarkan hasil evaluasi terhadap rencana sebelumnya. Hal yang sudah dilakukan dan yang belum dilakukan, yang telah dihasilkan dan bagaimana perbandingan hasilnya dengan target yang telah

ditetapkan. Dengan demikian, rencana baru tersebut merupakan kelanjutan dari rencana yang dibuat sebelumnya.

Terukur

Selama pelaksanaan produksi, realisasi dari rencana produksi akan selalu dimonitor untuk mengetahui apakah terjadi penyimpangan dari rencana yang telah ditetapkan. Untuk mengetahui ada tidaknya penyimpangan, maka rencana produksi harus menetapkan suatu nilai yang harus diukur, sehingga dapat digunakan sebagai dasar untuk menetapkan ada tidaknya penyimpangan. Nilai-nilai tersebut dapat berupa target produksi yang bisa dinyatakan dalam satuan unit produk, kilogram, lusin dan lain-lain. Jika dalam realisasinya nanti tidak memenuhi target produksi, maka dengan mudah dapat diukur berapa besar penyimpangan tersebut, sehingga hasilnya dapat dipakai sebagai bahan pertimbangan menyusun rencana berikutnya.

Realistik

Rencana produksi yang dibuat harus disesuaikan dengan kondisi yang ada di perusahaan, sehingga target yang ditetapkan merupakan nilai yang realistis untuk dapat dicapai dengan kondisi yang dimiliki perusahaan pada saat rencana tersebut dibuat. Jika rencana produksi dibuat terlalu muluk tanpa memperhitungkan

kondisi yang ada pada perusahaan, maka perencanaan yang dibuat

tidak akan berguna karena target produksi yang ditetapkan sudah pasti tidak dapat dicapai.

Akurat

Perencanaan produksi harus dibuat berdasarkan informasi yang akurat tentang kondisi internal dan eksternal sehingga angka-angka

yang dimunculkan dalam target produksi dapat

dipertanggungjawabkan. Kesalahan dalam membuat perkiraan nilai parameter produksi akan berakibat fatal terhadap rencana produksi yang disusun. Demikian pula perhitungan yang dilakukan dalam penetuan nilai variabel produksi berdasarkan nilai parameter produksi harus dilakukan seteliti mungkin, sehingga tidak akan terjadi kesalahan yang sama

Menantang

Meskipun rencana produksi harus dibuat serealistis mungkin, hal tersebut bukan berarti rencana produksi harus menetapkan target yang dengan mudah dapat dicapai. Rencana produksi yang baik harus menetapkan target yang dapat dicapai dengan usaha yang sungguh-sungguh.

2.2.3 Pengendalian Produksi

Rencana produksi yang telah disusun tidak akan dapat dilaksanakan tanpa adanya pengendalian terhadap pelaksanaan rencana tersebut. Pengendalian produksi adalah fungsi staff dan karena itu tidak

merupakan wewenang langsung dari lini organisasi. Biasanya

pengendalian produksi terdapat ditingkat yang sama seperti engineering, pembelian dan personalia.

Secara sederhana, pengendalian dapat didefinisikan sebagai proses yang dibuat untuk menjaga supaya realisasi dari suatu aktivitas sesuai dengan yang direncanakan. Oleh karena itu pengendalian terdiri dari prosedur-prosedur untuk menentukan penyimpanan dari rencana yang telah ditetapkan dan tindakan-tindakan perbaikan yang diperlukan untuk mengeliminir penyimpangan tersebut.

Sesuai dengan fungsinya, pengendalian produksi melakukan aktivitas-aktivitas sebagai berikut :

- Mengukur realisasi dari rencana produksi

- Membandingkan realisasi dengan rencana produksi

- Mengamati penyimpangan yang terjadi

- Menganalisa sebab-sebab terjadinya penyimpangan

- Melakukan tindakan perbaikan

2.3 Pendekatan Dalam Merancang Sistem Produksi

Sistem produksi batch dan diskrit dapat diklasifikan menjadi 2 jenis yaitu :

1. Sistem Push (tekan)

Sistem produksi tradisional dianggap sebagai jenis sistem push karena job-job yang diproduksi dibebankan secara berturut-turut mulai dari stasiun produksi ke stasiun produksi awal, kemudian diproses terus menuju stasiun-stasiun selanjutnya, sedemikian hingga produk tersebut selesai diproses pada stasiun akhir. Peramalan permintaan, temasuk lead time

ditentukan untuk masing-masing stasiun dalam lintasan produksi. Suatu jadwal produksi dibuat untuk menentukan jadwal masing-masing operasi dan urut-urutan produksi pembentukan produk akhir.

Sistem Push Merupakan pendekatan dari atas ke bawah, dimana dalam merencanakan detail produksi pada masing-masing stasiun kerja tidak dilakukan antisipasi semua faktor yang dapat menyebabkan terhentinya jadwal yang telah ditentukan. Contohnya kerusakan mesin, absen pekerja, dan variasi waktu proses. Untuk mengantisipasi faktor-faktor tersebut, persediaan barang setengah jadi / WIP disediakan antar stasiun kerja. Hal ini menjadi penyebab panjangnya lead time proses per unit barang yang diproduksi dalam melewati keseluruhan sistem produksi dan meningkatkan biaya pentimpanan untuk persediaan WIP.

2. Sistem Pull (Tarik)

Persediaan WIP pada masing-masing stasiun kerja lebih ideal jika dibandingkan sistem Push dan dibatasi hanya satu unit. Dengan kata lain, produk akan diproduksi pada stasiun-stasiun kerja hanya pada saat diperlukan (Just In Time) untuk memenuhi permintaan dari stasiun berikutnya.

Pemilihan dalam nenentukan menggunakan sistem produksi Push / Pull tergantung variabilitas dari waktu proses pada stasiun-stasiun kerja, jumlah persediaan pengaman antar stasiun kerja, dan tingkat kerusakan

dari mesin-mesin pada stasiun kerja, keakuratan peramalan, volume produksi.

Sistem produksi Pull lebih efisien jika digunakan untuk jenis produksi dengan volume dan variabilitas sistem yang rendah. Sedangkan sistem Push lebih tepat jika variabilitas permintaan, lead time, dan pemrosesan tinggi.

2.4 Peramalan

Peramalan adalah proses memperkirakan beberapa kebutuhan dimasa datang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa.(Arman Hakim Nasution dan Yudha Prasetyawan, 2008:29) , Peramalan tidak terlalu dibutuhkan dalam kondisi permintaan pasar yang stabil, karena perubahan permintaannya relatif kecil. Tetapi peramalan akan sangat dibutuhkan jika kondisi permintaan pasar bersifat kompleks dan dinamis. Dalam permintaan pasar bebas, permintaan pasar lebih banyak bersifat komplek dan dinamis karena permintaan tersebut akan tergantung dari keadaan sosial, ekonomi, politik, aspek teknologi, produk pesaing dan produk substitusi. Oleh karena itu peramalan yang akurat merupakan informasi yang sangat dibutuhkan dalam pengambilan keputusan management.

2.4.1 Peramalan dan Horison Waktu

Dalam hubungannya dengan horison waktu peramalan, maka kita bila klasifikasikan peramalan tersebut menjadi 3 kelompok yaitu : (Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2008)

1. Peramalan Jangka Panjang

Umumnya peramalan ini 2 – 10 Tahun, peramalan ini digunakan untuk perencanaan produk dan perencanaan sumber daya

2. Perencanaan Jangka Menengah

Umumnya peramalan ini 1 – 24 Bulan, peramalan ini lebih mengkhusus dibandingkan permalan jangka panjang, biasanya digunakan untuk menentukan aliran kas, perencanaan produksi, dan penentuan anggaran.

3. Perencanaan Jangka Pendek

Umumnya peralaman ini 1 – 5 Minggu, peramalan ini digunakan untuk mengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja dan lain-lain keputusan kontrol jangka pendek.

2.4.2 Jenis-Jenis Peramalan

Dalam membuat suatu keputusan bisnis, seorang manager mebutuhkan informasi dari berbagai jenis sisi yang berbeda. Oleh karena itu seorang manager perlu melakukan peramalan pada beberapa bidang penting. Pada bidang perencanaan dan pengendalian produksi (PPC), bidang peramalan yang difokuskan adalah peramalan permintaan.

Peramalan permintaan merupakan tingkat permintaan produk-produk yang diharapkan akan terealisir untuk jangka waktu tertentu pada masa yang akan datang. Peramalan permintaan ini akan menjadi masukan yang sangat penting dalam keputusan perencanaan dan pengendalian perusahaan. Peramalan permintaan digunakan untuk meramalkan permintaan dari produk yang bersifat bebas (tidak tergantung), seperti peramalan produk jadi.

2.4.3 Faktor-Faktor Yang Mempengaruhi Permintaan

Permintaan akan suatu produk pada suatu perusahaan merupakan resultan dari berbagai faktor yang saling berinteraksi dalam pasar. Faktor-faktor ini selalu merupakan kekuatan yang berada di bawah kendali perusahaan. Berbagai faktor tesebut antara lain :

Siklus Bisnis. Penjualan produk akan dipengaruhi oleh permintaan akan produk itu sendiri dan permintaan akan suatu produk akan dipengaruhi oleh kondisi ekonomi yang membentuk siklus bisnis dengan fase-fase inflasi, resesi, depresi, dan masa pemulihan.

Siklus Hidup Produk. Siklus hidup suatu produk biasanya mengikuti suatu pola yang disebut kurva S. Kurva S menggambarkan besarnya permintaan terhadap waktu, dimana siklus hidup suatu produk akan dibagi menjadi fase pengenalan, fase pertumbuhan, fase kematangan, dan akhirnya fase penurunan. Untuk menjaga kelangsungan usaha, maka perlu dilakukan inovasi produk pada saat yang tepat.

Penjualan

I II III IV waktu

Perkenalan Pertumbuhan Kejenuhan Penurunan

Gambar 2.2 Tahapan Siklus Hidup Suatu Produk

Faktor-faktor Lain. Faktor lain yang mempengaruhi permintaaan adalah reaksi balik dari pesaing, perilaku konsumen yang berubah, dan usaha-usaha yang dilakukan sendiri oleh perusahaan untuk peningkatan kualitas, pelayanan, anggaran periklanan, dan kebijaksanaan pembayaran secara kredit.

2.4.4 Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting sebagai berikut : (Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2003)

Akurasi. Akurasi dari suatu hasil peramalan diukur dengan kebiasaan dan konsistensi peramalan tersebut. Hasil peramalan dikatakan bias bila peramalan tersebut terlalu tinggi atau terlalu rendah dibandingkan dengan kenyataan yang sebenarnya terjadi. Hasil peramalan dikatakan konsisten bila besarnya kesalahan peramalan relatif kecil. Peramalan yang terlalu rendah, akan mengakibatkan kekurangan persediaan, sehingga permintaan konsumen tidak dapat dipenuhi segera, akibatnya adalah perusahaan dimungkinkan kehilangan pelanggan dan kehilangan keuntungan penjualan. Peramalan yang terlalu tinggi akan mengakibatkan terjadinya penumpukan persediaan, sehingga banyak modal yang terserap sia-sia. Keakuratan dari hasil peramalan ini berperan penting dalam menyeimbangkan persediaan yang ideal, yaitu meminimasi penumpukan persediaan dan memaksimasi tingkat pelayanan.

Biaya. Biaya yang diperlukan dalam pembuatan suatu peramalan bergantung kepada jumlah item yang diramalkan, lamanya periode peramalan, dan metode peramalan yang dipakai. Ketiga faktor pemicu biaya tersebut akan mempengaruhi berapa banyak data yang dibutuhkan, bagaimana pengolahan datanya, yaitu secara

manual atau komputerisasi, bagaimana penyimpanan datanya, dan siapa tenaga ahli yang diperbantukan. Pemilihan metode peramalan harus disesuaikan dengan dana yang tersedia dan tingkat akurasi yang ingin didapat, misalnya item-item yang penting akan diramalkan dengan metode yang canggih dan mahal, sedangkan item-item yang kurang penting bisa diramalkan dengan metode yang sederhana dan murah. Prinsip ini merupakan adopsi dari Hukum Pareto (Analisis ABC).

Kemudahan. Penggunaan metode peramalan yang sederhana, mudah dibuat, dan mudah diaplikasikan, akan memberikan keuntungan bagi perusahaan. Adalah percuma memakai metode yang canggih, tetapi tidak dapat diaplikasikan pada sistem perusahaan karena keterbatasan dana, sumberdaya manusia, maupun peralatan teknologi.

2.4.5 Sifat Hasil Peramalan

Dalam membuat atau menerapkan hasil peramalan, maka ada beberapa yang harus dipertimbangkan , yaitu :

Peramalan pasti mengandung kesalahan, artinya peramal hanya

bisa mengurangi ketidakpastian yang akan terjadi, tetapi tidak dapat menghilangkan ketidakpastian tersebut.

Peramalan seharusnya memberikan informasi tentang berapa

ukuran kesalahan, artinya karena peramalan pasti mengandung kesalahan, maka adalah penting bagi peramal untuk

menginformasikan seberapa besar kesalahan yang mungkin terjadi.

Peramalan jangka pendek lebih akurat dibandingkan peramalan

jangka panjang. Hal ini disebabkan pada peramalan jangka pendek, sejumlah faktor yang mempengaruhi permintaan relatif masih konstan, sementara semakin panjang periode peramalan, semakin besar pula kemungkinan terjadinya perubahan faktor-faktor yang mempengaruhi permintaan.

2.4.6 Ukuran Akurasi Hasil Peramalan

Ukuran akurasi hasil peramalan yang merupakan ukuran kesalahan peramalan yaitu merupakan ukuran tentang tingkat perbedaan antara hasil peramalan dengan permintaan yang sebenarnya terjadi.

Ada 4 ukuran yang biasa digunakan , yaitu :

1. Rata-rata Deviasi Mutlak (Mean Absolute Deviation = MAD)

MAD merupakan rata-rata kesalahan mutlak selama periode tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan kenyataannya. Secara matematis MAD dirumuskan sebagai berikut :

MAD = n Ft t ... (2.3)

Dimana :

At = Permintaan Aktual pada periode – t

Ft = Peramalan Permintaaan (Forecast ) pada periode –t N = jumlah periode permalan yang terlibat

2. Rata-rata Kuadrat Kesalahan( Mean Square Error =MSE)

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap periode dan membaginya dengan jumlah periode peramalan. MSE=

n Ft t 2 ... (2.4)3. Rata-rata Kesalahan Peramalan (Mean Forecast Error = MFE)

MFE sangat efektif untuk mengetahui apakah hasil peramalan selama periode tertentu terlalu tinggi atau rendah. Bila hasil peramalan tidak bias, maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah periode peramalan.

MFE =

n Ft t ...(2.5)4. Rata-rata Persentase Kesalahan Absolut (Mean Absolute Percentage Error = MAPE)

MAPE merupakan ukuran kesalahan relatif. MAPE biasanya lebih berarti dibandingkan MAD karena MAPE menyatakan persentase

kesalahan hasil peramalan terhadap permintaan aktual selama periode tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah.

MAPE = t t t F n 100 ...(2.6)

2.4.7 Metode-Metode Dalam Peramalan

Berdasarkan penyusunnya peramalan dibedakan menjadi :

(Arman Hakim Nasution, Perencanaan dan Pengendalian Produksi, 2003).

1. Peramalan Subyektif

Peramalan subyektif lebih menekankan pada keputusan hasil diskusi, pendapat pribadi seseorang, dan intuisi yang meskipun kelihatanya kurang ilmiah tetapi dapat memberikan hasil yang baik. Peramalan ini diwakili oleh metode delphi dan metode penelitian pasar.

Metode Delphi

Metode ini merupakan sistematis untuk mendapatkan keputusan bersama dari suatu group yang terdiri dari para ahli dan berasal dari disiplin yang berbeda. Metode peramalan ini dipakai dalam peramalan teknologi yang sudah di gunakan dalam peramalan jangka panjang. Metode ini juga bermanfaat dalam pengembangkan produk baru, pengembangan kapasitas produksi, penerobosan ke segmen pasar baru dan beberapa strategi bisnis lainnya.

Langkah-langkah metode Delphi adalah sbb :

1. Seseorang yang terpilih menjadi koordinator panel

mengajukan kuisioner / pertanyaan secara tertulis kepada para anggota panel. Isi pertanyaan menyangkut berbagai hal yang berkaitan dengan perkiraan di masa yang akan datang.

2. Masing-masing anggota kelompok menanggapi pertanyaan

koordinator tersebut dan menyerahkan hasilnya secara tertulis.

3. Koordinator mengedit tanggapan tertulis dari masing-masing

anggota, merangkum jawaban kelompok dengan disertai penjelasan dan informasi lain yang dikemukakan oleh para anggota panel. Hasil tersebut kemudian dikirimkan kepada para anggota panel dengan disertai pertanyaan – pertanyaan berikutnya untuk ditanggapi secara tertulis.

4. Masing – masing anggota kelompok menanggapi pertanyaan

koordinator. Biasanya tanggapan anggota panel ini diwarnai oleh rekapan hasil langkah 3.

5. Koordinator (seperti langkah 3) mengedit, merangkum, dan

seterusnya. Demikian prosesnya berulang antara tiga sampai empat kali, sehingga akhirnya koordinator menilai cukup memuaskan terhadap hasil panel yang merupakan konvergensi rasional dari kelompok.

Kunci keberhasilan metode Delphi pada dasarnya tergantung pada kompetensi koordinator dan kepakaran anggota panel serta variasi pengalamannya. Koordinator perlu memiliki

kemampuan menjalin sintesa atas berbagai pendapat dan ramalan dari peserta yang bervariasi.

Metode Penelitian Pasar

Metode ini mengumpulkan dan menganalisa fakta secara sistematis pada bidang yang berhubungan dengan pemasaran. Salah satu teknik utama dalam penelitian pasar ini adalah survei konsumen. Survei konsumen akan memberikan informasi mengenai selera yang diharapkan konsumen, dimana informasi tersebut diperoleh dari sampel dengan kuesioner. Penelitian pasar sering digunakan dalam merencanakan produk baru, sistem periklanan, promosi yang tepat. Terkadang hasil penelitian pasar ini di gunakan sebagai dasar peramalan permintaan produk baru.

2. Peramalan Obyektif

Peramalan obyektif merupakan prosedur peramalan yang

mengikuti aturan-aturan matematis dan statistik dalam menunjukan hubungan antara permintaan dengan satu atau lebih variabel yang mempengaruhinya. Selain itu peramalan obyektif juga mengansumsikan bahwa tingkat keeratan dan macam dari hubungan antara variabel-variabel bebas dengan permintaan yang terjadi pada masa lalu akan berulang juga pada masa yang akan datang.

Peramalan obyektif terdiri atas dua metode yaitu :

Metode Intriksik

Metode ini membuat peramalan hanya berdasarkan proyeksi permintaan historis tanpa mempertimbangkan faktor-faktor eksternal yang mungkin mempengaruhi besarnya permintaan. Metode ini hanya cocok untuk peramalan jangka pendek pada kegiatan produksi, dimana dalam rangka pengendalian produksi dan pengendalian persediaan bahan baku seringkali perusahaan harus melibatkan banyak item yang berbeda. Hal ini tentu membosankan sehingga memerlukan metode-metode peramalan yang mudah dan murah. Metode Intrinsik akan diwakili oleh analisis deret waktu (Time Series)

Metode Ekstrinsik

Metode ini mempertimbangkan factor-faktor eksternal yang mungkin dapat mempengaruhi besarnya permintaan dimasa datang dalam model peramalanya. Metode ini lebih cocok untuk peramalan jangka panjang karena dapat menunjukan hubungan sebab akibat yang jelas dalam hasil peramalannya sehingga disebut metode kausal dan dapat memprediksi titik-titik perubahan. Kelemahan dari metode ini adalah dalam hal mahalnya biaya aplikasinya dan frekuensi perbaikan hasil peramalan yang rendah karena sulitnya menyediakan informasi perubahan faktor-faktor eksternal yang terukur. Metode ekstrinsik banyak dipakai untuk peramalan pada tingkat agregat. Metode ini akan diwakili oleh metode regresi.

Dalam metode Ektrinsik dibagi menjadi :

Regresi Linear Sederhana

Prinsip dari regresi linier sederhana adalah menguji hubungan antara dua kelompok data, yaitu kelompok variable tak bebas (y) dengan kelompok variable bebas (x).

Regresi Linier Berganda

Merupakan suatu persamaan model yang memiliki beberapa variable bebas, dimana hubungan antara variable bebas dengan variable tak bebas berbentuk linear.

Regresi Model Ekonometrika

Merupakan model yang lebih komplek dari metode regresi berganda. Model ini dapat digambarkan sebagai suatu sistem persamaan regresi berganda, yaitu kumpulan dari beberapa persamaan regresi berganda yang mempunyai hubungan saling ketergantungan. Kelebihan dari model ekonometrika ini adalah kemampuannya untuk meramalkan hubungan saling ketergantungan antara beberapa variable endogen (variable tak bebas) dengan beberapa variable eksogen ( variable bebas).

2.4.8 Analisis Deret Waktu (Time Series)

Analisa Deret waktu didasarkan pada asumsi bahwa deret waktu tersebut terdiri dari komponen-komponen Trend (T), Siklus/Cycle (C), Pola Musiman/ Season (S), Variasi Acak/ Random (R) yang akan menunjukkan suatu pola tertentu. Komponen-komponen tersebut kemudian akan dipakai sebagai dasar dalam membuat persamaan matematis. Analisa Deret Waktu

ini sangat tepat dipakai untuk meramalkan permintaan yang pola permintaan di masa lalunya cukup konsisten dalam periode waktu yang lama, sehingga

diharapkan pola tersebut masih akan tetap berlanjut.

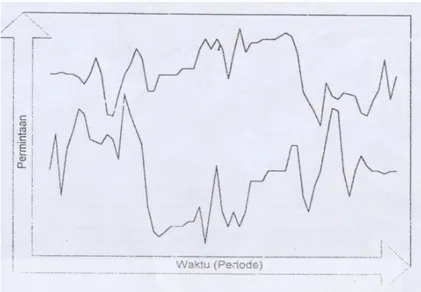

Permintaan dimasa lalu pada analisa deret waktu akan dipengaruhi keempat komponen terutama T, C, S, dan R. Penjelasan tentang komponen-komponen tersebut antara lain :

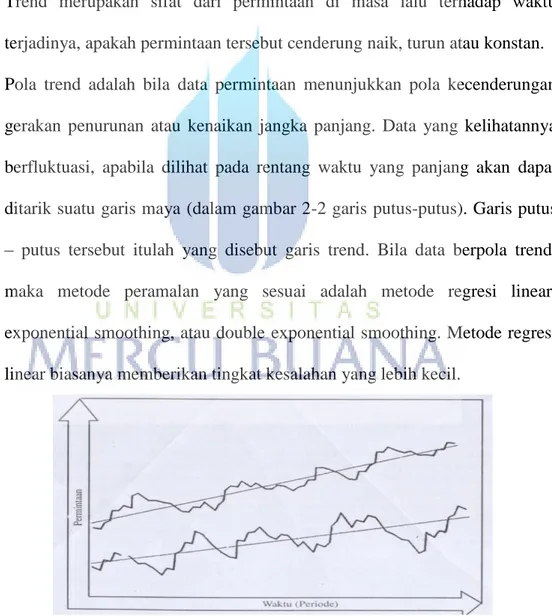

1. TREND / KECENDERUNGAN (T )

Trend merupakan sifat dari permintaan di masa lalu terhadap waktu terjadinya, apakah permintaan tersebut cenderung naik, turun atau konstan. Pola trend adalah bila data permintaan menunjukkan pola kecenderungan gerakan penurunan atau kenaikan jangka panjang. Data yang kelihatannya berfluktuasi, apabila dilihat pada rentang waktu yang panjang akan dapat ditarik suatu garis maya (dalam gambar 2-2 garis putus-putus). Garis putus – putus tersebut itulah yang disebut garis trend. Bila data berpola trend, maka metode peramalan yang sesuai adalah metode regresi linear, exponential smoothing, atau double exponential smoothing. Metode regresi linear biasanya memberikan tingkat kesalahan yang lebih kecil.

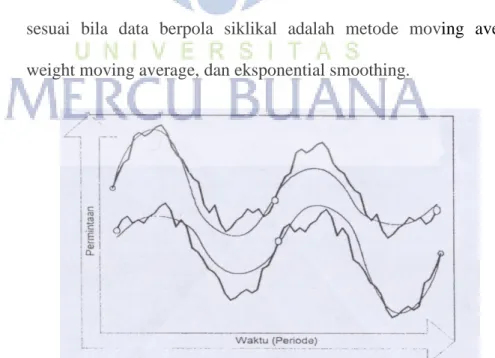

2.SIKLUS / CYCLE (C)

Permintaan suatu produk dapat memiliki siklus yang berulang secara periodik, biasanya lebih dari satu tahun, sehingga pola ini tidak perlu dimasukan dalam peramalan jangka pendek. Pola ini amat berguna untuk peramalan jangka menengah dan jangka panjang. Pola siklikal adalah bila fluktuasi permintaan secara jangka panjang membentuk pola sinusoid atau gelombang atau siklus. Pola siklikal mirip dengan pola musiman. Pola musiman tidak harus berbentuk gelombang, bentuknya dapat bervariasi, namun waktunya akan berulang setiap tahun (umumnya). Pola siklikal bentuknya selalu mirip gelombang sinusoid. Untuk menentukan data berpola siklis tidaklah mudah. Kalau pola musiman rentang waktu satu tahun dapat dijadikan pedoman, maka rentang waktu perulangan siklikal tidak tentu. Metode yang sesuai bila data berpola siklikal adalah metode moving average, weight moving average, dan eksponential smoothing.

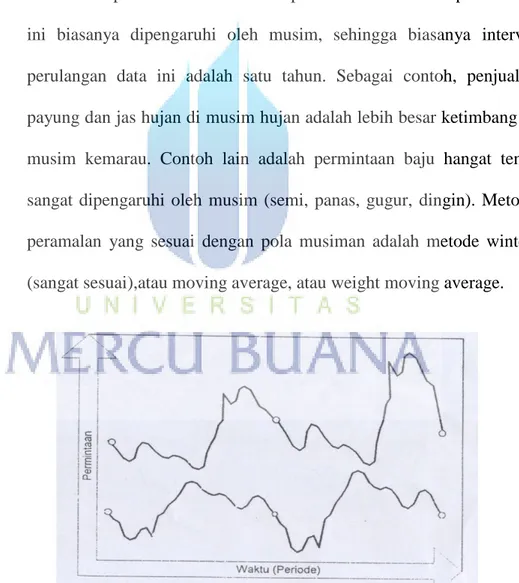

3. POLA MUSIMAN / SEASON (S )

Fluktuasi permintaan suatu produk dapat naik turun disekitar garis trend dan biasanya berulang setiap tahun. Pola ini biasanya disebabkan oleh faktor cuaca, musim libur panjang, dan hari raya keagamaan yang akan berulang secara periodik setiap tahunnya.

Bila data yang kelihatannya berfluktuasi, namun fluktuasi tersebut akan terlihat berulang dalam suatu interval waktu tertentu, maka data tersebut berpola musiman. Disebut pola musiman karena permintaan ini biasanya dipengaruhi oleh musim, sehingga biasanya interval perulangan data ini adalah satu tahun. Sebagai contoh, penjualan payung dan jas hujan di musim hujan adalah lebih besar ketimbang di musim kemarau. Contoh lain adalah permintaan baju hangat tentu sangat dipengaruhi oleh musim (semi, panas, gugur, dingin). Metode peramalan yang sesuai dengan pola musiman adalah metode winter, (sangat sesuai),atau moving average, atau weight moving average.

4.VARIASI ACAK/RANDOM (R)

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak karena factor-faktor adanya bencana alam, bangkrutnya perusahaan pesaing, promosi khusus, dan kejadian-kejadian lainnya yang tidak mempunyai pola tertentu. Variasi acak ini diperlukan dalam rangka menentukan persediaan pengaman untuk mengantisipasi kekurangan persediaan bila terjadi lonjakan permintaan.

Pola eratik (random) adalah bila fluktuasi data permintaan dalam jangka panjang tidak dapat digambarkan oleh ketiga pola lainnya. Fluktuasi permintaan bersifat acak atau tidak jelas. Tidak ada metode peramalan yang direkomendasikan untuk pola ini. Hanya saja, tingkat kemampuan seorang analisis peramalan sangat menentukan dalam pengambilan kesimpulan mengenai pola data. Seorang analisis, untuk data yang sama mungkin menyimpulkan berpola random dan analisis lainnya menyimpulkan musiman. Keterampilan dan imajinasi analisis peramalan memang merupakan factor yang paling menentukan dalam pelaksanaan peramalan. Bisa jadi, pola data peramalan yang random ini ternyata mengikuti pola tertentu yang bukan seperti ketiga pola yang dijelaskan, untuk ini diperlukan metode khusus (mungkin subjektif untuk melakukan peramalan).

Gambar 2.10 Pola Variasi Acak

Rata-Rata Bergerak ( Moving Average)

Moving average diperoleh dengan merata-rata permintaan berdasarkan beberapa data masa lalu yang terbaru. Tujuan dari penggunaan teknis ini adalah mengurangi atau menghilangkan variasi acak permintaan dalam hubungannya dengan waktu. Tujuan ini dicapai dengan merata-ratakan beberapa nilai data secara bersama-sama dan menggunakan nilai rata-rata tersebut sebagai ramalan permintaan untuk periode yang akan datang. Disebut rata-rata bergerak karena begitu setiap data aktual permintaan baru deret waktu tersedia, maka data aktual yang paling terdahulu akan dikeluarkan dari perhitungan kemudian sat nilai rata-rata baru akan dihitung.

Secara matematis MA akan dinyatakan dalam persamaan sebagai berikut : At +At-1+…+At-(n-1) Ft = ...(2.11) N Dimana :

At = Permintaan aktual pada periode –t

n = Banyaknya data permintaan yang dilibatkan dalam

perhitungan MA

Ft = Peramalan permintaan pada periode-t

Penentuan berapa nilai n yang tepat adalah hal yang penting dalam metode ini. Semakin besar nilai n, maka semakin halus perubahan nilai MA dari periode ke periode. Bila permintaan berubah secara signifikan dari waktu ke waktu, maka ramalan harus cukup agresif dalam mengantisipasi perubahan tersebut, sehingga nilai n yang kecil akan lebih cocok dipakai. Bila permintaan cenderung stabil selama jangka waktu yang panjang, maka sebaiknya dipakai nilai n yang besar.

Rata-Rata Bergerak Dengan Bobot ( Weighted Moving Everage = WMA)

Pada metode WMA, setiap data permintaan aktual memiliki bobot yang berbeda. Data yang lebih baru akan mempunyai bobot yang tinggi karena data tersebut mempresentasikan kondisi yang terakhir terjadi.

Secara matematis WMA dapat dinyatakan sebagai berikut :

Ft =

(Wt x At) ...(2.12)Dimana : Wt = bobot permintaan actual pada periode-t

Dengan keterbatasan bahwa

Wt = 1 Single Exponential Smoothing (SES)

Model matematis SES dapat dinyatakan sebagai berikut :

Ft+1 = .At + (1-).Ft

Atau ...(2.13)

Ft+1 = .At + (1-).Ft

Dimana :

Pengaruh smoothing :

- Semakin besar , smoothing yang dilakukan semakin kecil

- Semakin kecil , smoothing yang dilakukan semakin besar (semakin halus)

Double Exponential Smoothing (DES)

Model matematis DES dapat dinyatakan sebagai berikut :

Ft+m = at + bt.m ...(2.14) Dimana : at = 2.S’t – S”t Bt = /(1-).(S’t-S”t) S’t = At + (1-) S’t-1 S”t = S’t + (1-) S’t-1 Untuk t = 1, S’t-1 =At

3. Metode Peramalan Klausal

Metode peramalan kausal mengembangkan suatu model sebab-akibat antara permintaan yang diramalkan dengan variabel-variabel lain yang dianggap berpengaruh. Data-data dari variabel-variabel tersebut dikumpulkan dan dianalisis untuk menentukan kevaliditasan dari model peramalan yang diusulkan. Salah satu model peramalan kausal yang akan

dibahas adalah regresi linier sederhana. Dalam metode regresi, suatu model dispesifikasikan sebelum dilakukan pengumpulan data dan analisisnya. Contoh yang paling sederhana dari metode regresi adalah metode regresi linier sederhana dengan variable pengaruh tunggal.

Secara matematis model ini dinyatakan sebagai berikut :

ˆ = a + bx ...(2.15) Dimana :

ˆ = perkiraan permintaan

X = variabel bebas yang mempengaruhi y

a = nilai tetap y bila x = 0

b = derajat kemiringan persamaan garis regresi

Analisa regresi bertujuan meminimasi persamaan kesalahan diatas dengan memilih nilai a dan b yang sesuai. Kesalahan terkecil akan diperoleh dengan cara derivatif, dimana hasil akhirnya adalah :

a= n x b n yi i . ... (2.16) b =

2 2 i i i i i i x x n y x y x n Dimana :

i

y = variabel terikat ke-i / permintaan aktual periode ke-i

i

x = variabel bebas ke-i / periode ke-i

n = banyaknya data / banyaknya periode peramalan yang

terlibat

2.4.9 Verifikasi dan Pengendalian Peramalan

Langkah penting setelah peramalan dibuat adalah melakukan verifikasi peramalan sedemikian rupa hingga hasil peramalan tersebut benar-benar mencerminkan data masa lalu dan sistem sebab akibat yang mendasari permintaan tersebut. Sepanjang aktualitas peramalan tersebut dapat dipercaya, hasil peramalan akan terus dapat digunakan. Jika selama proses verifikasi tersebut ditemukan keraguan validitas metode peramalan yang digunakan, harus dicari metode lain yang lebih cocok. Validitas tersebut harus ditentukan dengan uji statistika yang sesuai.

Peramalan harus selalu dibandingkan dengan permintaan aktual secara teratur. Pada suatu saat harus diambil tindakan revisi peramalan apabila ditemukan bukti adanya perubahan pola permintaan yang meyakinkan. Selain itu, penyebab perubahan pola permintaan harus diketahui. Penyesuaian metode peramalan dilakukan segera setelah perubahan pola permintaan diketahui.

Banyak alat yang digunakan untuk memverifikasi peramalan dan mendeteksi perubahan sistem sebab akibat yang melatarbelakangi perubahan pola permintaan. Bentuk yang paling sederhana adalah peta

kontrol peramalan yang mirip dengan peta kontrol kualitas. Peta kontrol peramalan ini dapat dibuat dengan kondisi data yang tersedia minim.

2.4.10 Peta Moving Range

Dirancang untuk membandingkan nilai permintaan aktual dengan nilai peramalan. Dengan kata lain kita melihat data permintaan aktual dengan membandingkan dengan nilai peramalan pada periode yang sama. Peta tersebut akan dikembangkan sampai periode yang akan datang, sehingga kita dapat membandingkan data peramalan dengan permintaan aktual. Peta Moving Range digunakan untuk memverifikasi teknik dan parameter peramalan. Setelah metode peramalan ditentukan, maka peta moving range digunakan untuk menguji kestabilan sistem sebab akibat yang mempengaruhi permintaan.

Moving Range Chart / MR Chart dapat didefinisikan sebagai berikut :

MR =

Ft t

Ft1t1

...(2.17)

Rata-rata rentang bergerak :

1 n MR MR ...(2.18)

Batas-batas kontrol adalah :

Batas kontrol atas : UCL = 2,66MR

Batas kontrol bawah : LCL=2,66MR ...(2.19)

Perubahan atau perbedaan yang digambarkan pada peta MR adalah :

dt Ft t ... (2.20)

Jika semua titik-titik yang diplot masuk ke dalam batas-batas kendali, maka persamaan tersebut benar/valid. Jika ditemukan satu titik yang berada di luar batas kendali pada saat peramalan diverifikasi, maka harus ditentukan apakah data tersebut harus diabaikan atau membuat peramalan baru.

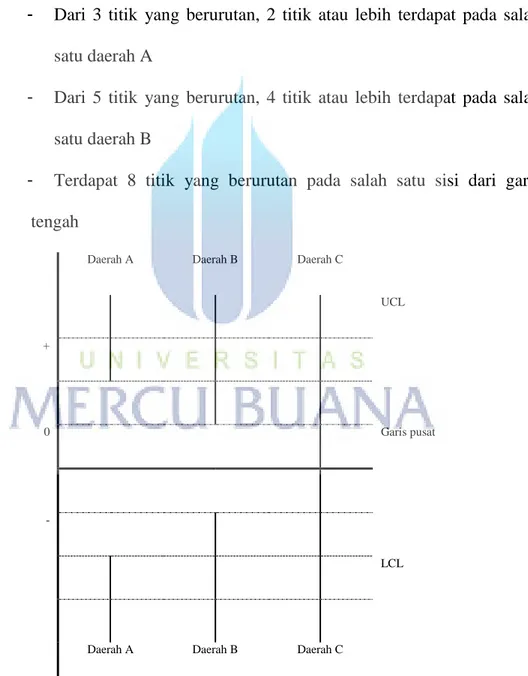

2.4.11 Uji kondisi di Luar Kendali

Uji yang paling tepat bagi kondisi di luar kendali adalah adanya titik diluar batas kendali. Selain itu terdapat pula uji laiinya dengan tingkat kemungkinan yang sama. Teknik yang digunakan dirancang agar dapat digunakan dengan jumlah data yang seminimal mungkin. Uji ini dilakukan dengan cara membagi peta kendali kedalam enam bagian selang yang sama.

Daerah A =

2,66MR

1,77MR 3 2 Daerah B =

2,66MR

0,89MR 3 1 Daerah C terdiri dari bagian di atas dan di bawah garis tengah.

Pengujian untuk suatu kondisi tak terkendali adalah :

- Dari 3 titik yang berurutan, 2 titik atau lebih terdapat pada salah

satu daerah A

- Dari 5 titik yang berurutan, 4 titik atau lebih terdapat pada salah

satu daerah B

- Terdapat 8 titik yang berurutan pada salah satu sisi dari garis

tengah

Daerah A Daerah B Daerah C

UCL + 0 Garis pusat - LCL

Daerah A Daerah B Daerah C

2.5 Persediaan

Persediaan merupakan salah satu pos modal dalam perusahaan yang melibatkan investasi yang besar. Kelebihan persediaan dapat berakibat pemborosan atau tidak efisien. Sedangkan kekurangan persediaan dapat berakibat terganggunya stabilitas perusahaan, oleh karena itu kebijaksanaan pengendalian persediaan merupakan aspek penting dalam kegiatan management sehari-hari.

2.5.1 Definisi dan Fungsi Persediaan

Persediaan adalah sumber daya mengganggur (idle resources) yang menunggu proses lebih lanjut. (Arman hakim nasution dan yudha prasetyawan, 2008:113). Yang dimaksud proses lebih lanjut tersebut

adalah berupa kegiatan produksi pada sistem manufaktur, kegiatan

pemasaran pada sistem distribusi ataupun kegiatan konsumsi pangan pada sistem rumah tangga.

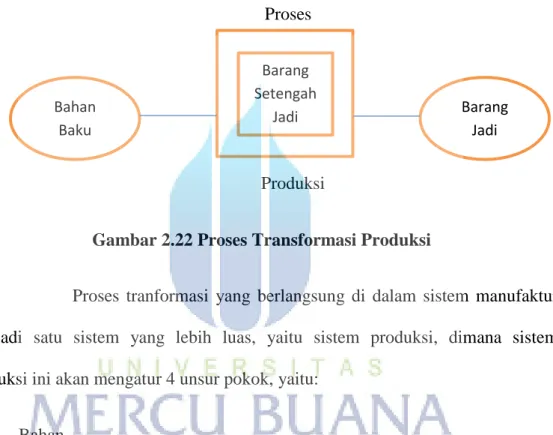

Dalam sistem manufaktur, persediaan terdiri dari 3 bentuk yaitu sebagai berikut:

1. Bahan Baku ( Raw Materials) adalah barang-barang yang dibeli dari

pemasok (suppier) dan akan digunakan atau diolah menjadi produk jadi yang akan dihasilkan oleh perusahaan.

2. Bahan setengah jadi ( work in process) adalah bahan baku yang sudah

diolah atau dirakit menjadi komponen namun masih membutuhkan langkah-langkah lanjutan agar menjadi produk jadi.

3. Barang Jadi ( finished goods) adalah barang jadi yang telah selesai diproses, siap untuk disimpan di gudang barang jadi, dijual, atau didsitribusikan ke lokasi-lokasi pemasaran.

4. Bahan-bahan pembantu (supplies) adalah barang-barang yang dibutuhkan

untuk menunjang produksi, namun tidak akan menjadi bagian pada produk akhir yang dihasilkan perusahaan

Proses

Produksi

Gambar 2.22 Proses Transformasi Produksi

Proses tranformasi yang berlangsung di dalam sistem manufaktur menjadi satu sistem yang lebih luas, yaitu sistem produksi, dimana sistem produksi ini akan mengatur 4 unsur pokok, yaitu:

1. Bahan

Pengaturan bahan (material) diantaranya meliputi hal-hal yang berhubungan dengan sistem persediaan, sistem pengendalian kualitas, dan sistem informasi keperluan bahan tersebut. Dimana tujuan akhirnya adalah supaya pengadaan bahan dapat berjalan dengan lancar dan biayanya minimal. Bahan Baku Barang Jadi Barang Setengah Jadi

2. Manusia

Pengaturan manusia meliputi hal-hal yang berhubungan dengan perencanaan tenaga kerja, training karyawan, penjadualan karyawan berikut tugasnya dan keselamatan kerjanya.

3. Uang

Pengaturan uang meliputi hal-hal yang berhubungan dengan tata hitung ongkos, sistem informasi keuangan, dan bagaimana cara mereduksi biaya produksi. Dengan pengaturan sistem keuangan yang baik, diharapkan sistem produksi dapat berlangsung secara efisien.

4. Mesin

Pengaturan mesin meliputi hal-hal yang berhubungan dengan bagaimana memilih mesin yang cocok, pengaturan tata letak, penjadualan dan perawatan mesin dengan baik sehingga sistem produksi dapat berjalan dengan lancar.

Timbulnya persediaan dalam suatu sistem, baik sistem manufaktur maupun non manufaktur adalah merupakan akibat dari 3 kondisi sebagai berikut:

1. Mekanisme pemenuhan atas permintaan (transaction motive)

Permintaan akan suatu barang tidak akan dapat dipenuhi dengan segera bila barang tersebut tidak tersedia sebelumnya, karena untuk mengadakan barang tersebut diperlukan waktu untuk pembuatannya maupun untuk mendatangkannya. Hal ini berarti bahwa adanya persediaan merupakan hal yang sulit dihindarkan.

2. Adanya keinginan untuk meredam ketidakpastian (precautionary motive). Ketidakpastian yang dimaksud adalah :

- Adanya permintaan yang bervariasi dan tidak pasti dalam jumlah

maupun kedatangan.

- Waktu pembuatan yang cenderung tidak konstan antara satu produk

dengan produk lain.

- Waktu ancang-ancang (lead time) yang cenderung tidak pasti

karena berbagai faktor yang tak dapat dikendalikan sepenuhnya.

- Ketidakpastian ini akan diredam oleh jenis persediaan yang disebut

persediaan pengaman (safety stock). Persediaan pengaman ini

digunakan jika permintaan melebihi peramalan produksi lebih rendah dari rencana atau lead time lebih panjang dari yang diperkirakan semula.

3. Keinginan melakukan spekulasi (spekulative motive) yang bertujuan

mendapatkan keuntungan besar dari kenaikan harga barang dimasa mendatang.

Dari uraian diatas, kita dapat menarik kesimpulan bahwa

fungsi utama persediaan adalah menjamin kelancaran mekanisme pemenuhan permintaan barang sesuai dengan kebutuhan konsumen

sehingga sistem yang dikelola dapat mencapai kinerja (performance)

2.5.2 Masalah Umum Persediaan

Pada berbagai perusahaan atau organisasi lain, persediaan memegang peranan yang sangat penting dalam menunjang operasi (kegiatan) dari perusahaan tersebut. Pada perusahaan yang relatif besar, nilai persediaan yang disimpan bisa mencapai milyaran rupiah setiap saat. Disamping membutuhkan tempat penyimpanan yang luas, persediaan yang banyak juga berakibat terjadinya biaya penyimpanan yang tinggi.

Pada umumnya terdapat dua masalah yang dihadapi di dalam mengelola persediaan yaitu :

1. Masalah Kuantitatif , yaitu masalah yang berkaitan dengan penentuan

kebijaksanaan persediaan meliputi :

Berapa banyak jumlah barang yang akan dipesan

Berapa jumlah persediaan pengamannya

Kapan pemesanan / pembuatan barang harus dilakukan

Metode pengendalian persediaan mana yang paling tepat.

2. Masalh Kualitatif, yaitu masalah yang berkaitan dengan system

pengoperasian persediaan yang akan menjamin kelancaran pengelolaan system persediaan misalnya:

Jenis barang apa yang dimiliki

Dimana barang tersebut berada

Berapa jumlah barang yang akan dipesan

Siapa saja yang menjadi supplier atau pemasok masing-masing