BAB II

LANDASAN TEORI

2.1 Pengecoran Logam

Pengecoran logam merupakan salah satu ilmu pengetahuan tertua yang dipelajari oleh umat manusia. Walaupun telah berumur sangat tua, ilmu pengecoran logam terus berkembang dengan pesat hingga saat ini. Pengecoran (Casting) adalah proses penuangan logam yang telah dicairkan dalam sebuah tungku pada temperatur tertentu sesuai dengan karakteristik logam tersebut kedalam suatu cetakan, kemudian dibiarkan mengeras sesuai dengan rongga cetakan. Pengecoran dilakukan dengan cara memanaskan logam hingga titik leburnya lalu leburan logam tersebut dituang kedalam sebuah cetakan dengan bentuk yang dikendaki. Berbagai macam metode pengecoran logam telah ditemukan hingga saat ini dan terus disempurnakan, diantaranya adalah investment casting, die casting, permanent mould casting, dan sand casting serta masih banyak lagi metode-metode lainnya. Dalam memahami ilmu pengecoran logam tidaklah cukup hanya dengan mengerti teori pengecoran logam semata, karena ilmu pengecoran logam ini menuntut pula pemahaman dan penerapannya baik melalui eksperimen maupun praktikum.

Untuk menjadi seorang ahli teknik pengecoran logam pengetahuan dan keterampilan yang harus dipelajari adalah sifat dan struktur material, teknik pembuatan inti dan cetakan (core dan mould), teknik pengecoran, pengujian sifat-sifat mekanis, dsb. Seorang ahli teknik pengecoran logam harus biasa bekerja dengan mesin dan peralatan pengecoran tradisional ataupun modern serta mampu menghasilkan produk cor. Pengecoran adalah suatu cara membuat komponen dengan cara menuangkan bahan yang dicairkan kedalam cetakan, bahan disini dapat berupa metal dan non metal. Untuk mencairkan bahan diperlukan furnace (dapur kupola).

Furnance adalah sebuah dapur atau tempat yang dilengkapi dengan heater (pemanas). Bahan padat dicairkan sampai suhu titik cair, bahan yang sudah cair dituangkan kedalam cetakan. Industri yang membuat komponen alumunium dengan cara casting sering mengalami efisiensi produksi karena tingginya tingkat reject akibat dari cacat yang terbentuk. Timbulnya cacat pada produk biasanya disebabkan

oleh banyak faktor, salah satu diantaranya akibat dari rendahnya temperatur tuang atau mampu alir dari material yang diproduksi. Sifat mampu alir aluminium cair akan meningkat dengan kenaikan temperatur tuang, namun sayang nya hal ini justru akan berakibat pada masuknya gas hidrogen dalam jumlah yang besar pada aluminium cair yang pada akhirnya dapat membentuk cacat porositas pada produk.

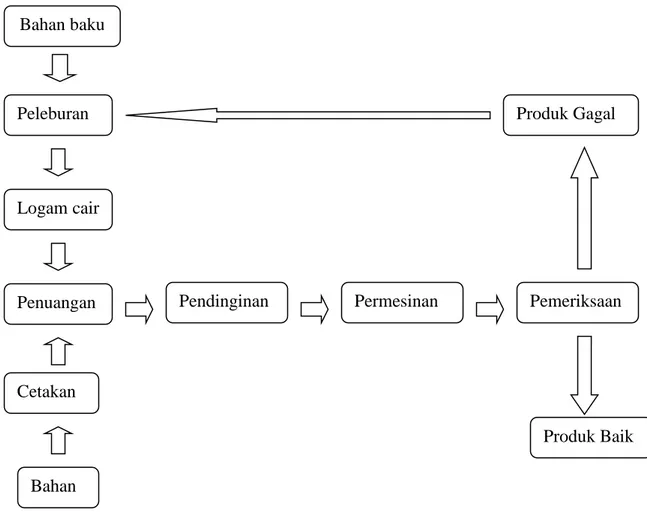

Proses pengecoran dilakukan melalui beberapa tahap mulai dari pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair kedalam cetakan, pembersihan coran dan proses daur ulang tanah cetakan. Hasil dari pengecoran disebut dengan coran atau benda cor. Proses pengecoran logam merupakan proses berkesinambungan dan saling terkait dari berbagai proses yang ada seperti yang terlihat pada diagram berikut ini :

Gambar 2.1 Diagram proses pengecoran logam Peleburan Bahan baku Logam cair Penuangan Cetakan Pendinginan Permesinan Bahan Pemeriksaan Produk Baik Produk Gagal

Diagram tersebut dimulai dari pembuatan pola, untuk menghasilkan tuangan yang berkualitas maka diperlukan pola yang berkualitas tinggi, baik dari segi konstruksi, dimensi, material pola, dan kelengkapan lainnya. Pola digunakan untuk memproduksi cetakan. Pada umumnya dalam proses pembuatan cetakan, tanah cetakan diletakan disekitar pola yang dibatasi rangka cetakan kemudian tanah dipadatkan dangan cara ditumbuk sampai kepadatan tertentu. Pada umumnya cetakan dapat dibagi dua bagian yaitu bagian atas dan bagian bawah sehingga setelah pembuatan cetakan selesai pola akan dicabut dengan mudah dari cetakan.

Secara umum ada 4 faktor yang berpengaruh atau merupakan ciri-ciri dari proses pengecoran, yaitu :

1. Adanya aliran logam cair kedalam rongga cetakan

2. Terjadi perpindahan panas selama pembekuan dan pendinginan dari logam dalam cetakan

3. Pengaruh material cetakan

4. Pembekuan logam dari kondisi cair

Pencairan ini dilakukan pada dapur dengan kapasitas yang disesuaikan. Mula-mula aluminium daur ulang sepatu kampas rem teromol dilebur dan dicairkan, pada saat aluminium daur ulang sepatu kampas rem teromol mencapai titik cair, kemudian cairan tersebut dituangkan pada cetakan footstep sepeda motor. Setelah itu cetakan footstep sepeda motor didinginkan dengan udara, selanjutnya dilakukan proses pembongkaran dan dihaluskan pada tahap permesinan untuk mengurangi cacat saat proses pengecoran. Footstep sepeda motor yang telah mengalami proses permesinan dipilih, footstep sepeda motor yang dianggap baik dapat dipasarkan, sedangkan yang memiliki kualitas buruk akan dicairkan kembali.

2.1.1 Pengecoran Dengan Metode Sand Casting

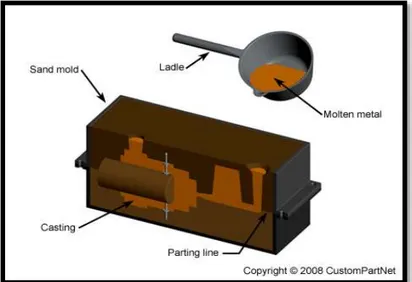

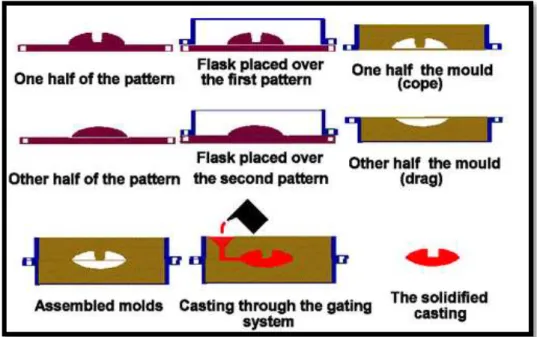

Untuk semua jenis logam sand casting adalah metode yang paling banyak digunakan dalam proses pengecoran baik dari coran yang berukuan kecil sampai yang menengah. Metode ini yang paling banyak digunakan melebihi metode mana pun baik pada industri metal dan non metal. Dari segi biaya, dalam banyak hal metode ini sudah menggantikan metode lain untuk mendapatkan toleransi ukuran yang lebih mendekati. Sand casting juga cukup fleksibel dalam material cetakan yang sedang dipakai dengan bermacam jenis pengoprasian. Teknik ini mensyaratkan lebih sedikit pembatasan-pembatasan dibandingkan dengan metode lain dan coran menjadi lebih ekonomis. Metode ini menggunakan suatu cetakan yang dibuat dari campuran tanah sari yang lembab dan dipres.

Gambar 2.2 Pengecoran dengan Sand Casting (Sumber : http://www.custompartnet.com/wu/SandCasting)

Keuntungan yang lain dari metode sand casting adalah prosesnya dapat diselesaikan dalam waktu yang cukup pendek dari persiapan tanah, pembuatan cetakan, pencairan, penuangan dan pembongkaran adalah rangkaian prosesnya. Juga tanah sari adalah bahan tahan api yang paling murah yang dapat digunakan untuk membuat cetakan yang baik. Metode ini adalah yang paling baik untuk ukuran coran yang kecil sampai yang menengah yang diproduksi berulang-ulang. Dapat dipakai untuk pengecoran logam yang memiliki temperatur lebur tinggi. Produk pengecoran memiliki rentang rentang ukuran dari kecil hingga besar dan rentang jumlah dari satu

hingga jutaan. Tetapi kehalusan permukaan, ketelitian ukuran dan kualitas mungkin lebih rendah dari coran yang diproduksi dengan metode lain.

2.1.2 Logam Cair

2.1.2.1 Proses Pencairan Logam

Proses pencairan logam merupakan aspek terpenting dalam setiap produksi pengecoran, karena dapat berpengaruh langsung pada produk cor. Pada proses pencairan, mula-mula yang terdiri dari logam, unsur-unsur paduan dimasukan kedalam tungku dan dilakukanlah proses peleburan. Pencairan ini dilakukan pada dapur dengan kapasitas yang disesuaikan hingga mencapai titik cair paduan aluminium tersebut dan temperatur yang diinginkan dalam proses pengecoran.

Gambar 2.3 Proses pencairan paduan aluminium

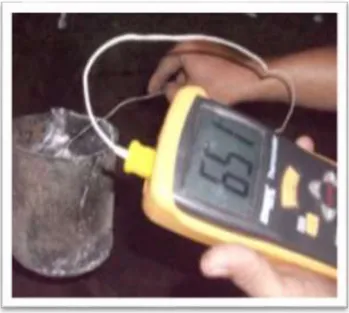

2.1.2.2 Temperatur Penuangan Logam Cair

Penuangan logam sangat tergantung pada temperatur, dan logam cair akan mencair seluruhnya pada temperatur tinggi. Aliran cairan logam pada proses penuangan sangat dipengaruhi oleh kekentalannya dan kekasaran permukaan cetakan. Sedangkan kekentalan tergantung pada temperatur yang dituangkan ke dalam cetakan, dimana pada saat temperatur tinggi kekentalan menjadi rendah, dan pada temperatur rendah kekentalan menjadi tinggi, kekentalan tergantung pada jenis logam itu sendiri.

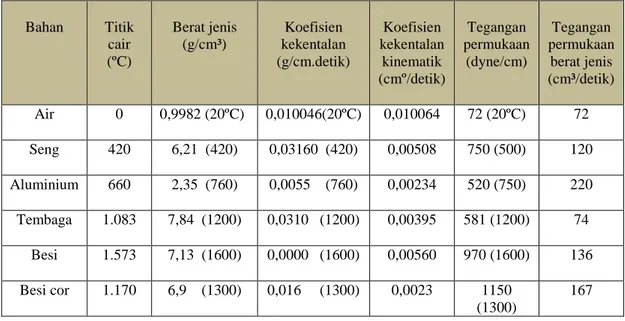

Dalam tabel ditunjukan harga dari kekentalan logam yang cair sempurna dibandingkan dengan kekentalan air. Terlihat dalam daftar terdapat beberapa logam

mempunyai kekentalan sama atau sedikit rendah dari kekentalan air, seperti Aluminium atau Timah, dan yang lainnya mempunyai kekentalan lebih tinggi seperti Tembaga dan Besi (Tata Surdia, 1986).

Tabel 2.1 Koefisien kekentalan dan tegangan dari logam

Bahan Titik cair (ºC) Berat jenis (g/cm³) Koefisien kekentalan (g/cm.detik) Koefisien kekentalan kinematik (cmº/detik) Tegangan permukaan (dyne/cm) Tegangan permukaan berat jenis (cm³/detik) Air 0 0,9982 (20ºC) 0,010046(20ºC) 0,010064 72 (20ºC) 72 Seng 420 6,21 (420) 0,03160 (420) 0,00508 750 (500) 120 Aluminium 660 2,35 (760) 0,0055 (760) 0,00234 520 (750) 220 Tembaga 1.083 7,84 (1200) 0,0310 (1200) 0,00395 581 (1200) 74 Besi 1.573 7,13 (1600) 0,0000 (1600) 0,00560 970 (1600) 136 Besi cor 1.170 6,9 (1300) 0,016 (1300) 0,0023 1150 (1300) 167

Jika logam cair mengalir melalui rongga sebuah cetakan, maka logam tersebut tidak mengikuti keadaan cair sempurna. Jika temperatur logam jauh diatas titik cair, maka lapisan beku tidak akan cepat tumbuh pada permukaan dinding cetakan. Apabila temperatur logam dekat dengan titik cairnya atau cetakan mudah mengambil panas dari cairan logam, maka lapisan beku akan cepat tumbuh pada permukaan dinding dan jalan aliran semakin sempit.

Ada tiga faktor yang mempengaruhi temperatur penuangan logam cair yaitu mampu alir logam cair, jenis cetakan yang digunakan dan komposisi unsur paduan. Temperatur penuangan secara tioritis harus sama atau diatas garis liquidus. Jika temperatur penuangan lebih rendah kemungkinan besar terjadi solidifikasi didalam gating system dan rongga cetakan tidak terisi penuh. Cacat ini juga disebut dengan nama misrum. Cacat lain yang bias terjadi jika temperatur penuangan terlalu rendah adalah laps dan seams, yaitu benda cor yang dihasilkan seakan-akan membentuk alur-alur aliran kontinyu logam yang masuk kedalam rongga cetakan, dimana alur satu dengan alur yang lainnya berdampingan daya ikatnya tidak begitu baik. Jika temperatur penuangan terlalu tinggi pasir yang terdapat pada dinding gating system

dan rongga cetakan mudah lepas sewaktu bersentuhan dengan logam cair dan permukaan menjadi kasar. Terjadi reaksi yang cepat antara logam tuang dengan zat padat, cair, dan gas didalam rongga cetakan.

Gambar 2.4 Pengukuran temperatur tuang

2.1.3 Jenis Cetakan Sand Casting

Metode pengecoran ini menggunakan suatu cetakan yang dibuat dari tanah sari , dalam hal ini sand casting dapat dibagi menjadi 2 metode yaitu:

1. Metode Green Sand

Merupakan suatu cetakan yang dibuat dari pasir lembab yang dipres. Pengertian green mengindikasikan kelembaban dalam cetakan pasir dan tidak dipanaskan atau dikeringkan. Green sand adalah metode yang paling banyak digunakan dalam proses pengecoran sand casting baik dari coran yang berukuran kecil sampai yang menengah yang diproduksi secara berulang-ulang, tetapi kehalusan permukaan, ketelitian ukuran dan kualitas mungkin lebih rendah dari coran yang diproduksi dengan metode lainnya.

Keuntungan dari penggunaan green sand casting ini adalah :

Tidak mensyaratkan perlakuan sebelum penuangan logam cair

Prosesnya dapat diselesaikan dalam waktu yang cukup pendek, dari persiapan tanah, pembuatan cetakan, pencairan, penuangan dan pembongkaran adalah rangkaian prosesnya.

2. Metode Dry Sand

Karena coran terdiri dari banyak bagian yang kecil-kecil sehingga sangat sulit dilakukan dengan metode green sand, metode dry sand sering digunakan sebagai bahan cetakan. Metode terdiri dari green sand casting yang dimodifikasi dengan memanaskan cetakan pada temperatur tertentu. Cetakan umumnya dikeringkan dalam oven atau pemanas lainnya. Coran ukuran besar atau menengah dengan konfigurasi yang rumit (seperti rangka, engine cylinder, roda gigi yang besar, dan housing) sering dibuat dengan teknik pasir kering. Cetakan ini lebih mahal dari green sand casting tetapi memiliki keuntungan dengan meningkatnya kekuatan, ukuran lebih baik dan lebih halus hasil corannya.

Gambar 2.5 Urutan proses dalam pengecoran Sand Casting (Sumber : http://en.wikipedia.org/wiki/Sand_casting)

2.1.4 Pasir Cetak

Pasir cetak memerlukan sifat sifat yang memenuhi persyaratan sebagai berikut :

1. Mempunyai sifat mampu bentuk sehingga mudah dalam pembuatan cetakan yang cocok. Cetakan yang dihasilkan yang dihasilkan harus kuat sehingga tidak rusak karena dipindah – pindah, dan dapat menahan logam cair pada saat penuangan.

2. Permeabilitas yang sesuai, gas atau udara yang terjadi pada cetakan waktu penuangan dapat disalurkan melalui rongga-rongga diantara butir pasir dengan kecepatan yang sesuai.

3. Distribusi besar butir yang sesuai permukaan coran yang diperhalus dengan membuatnya pada cetakan yang berbutir halus, tetapi jika butir cetakan terlalu halus dapat mencegah gas untuk keluar sehingga dapat menyebabkan cacat.

4. Tahan terhadap suhu logam yang dituang.pasi dan pengikat harus mempunyai ketahanan terhadap suhu yang tinggi.

5. Komposisi yang sesuai, pada saat butir pasir bersentuhan dengan logam cair terjadi peristiwa fisika ataupun kimia . Bahan-bahan yang tercampur mungkin menghasilkan gas atau terlarut dalam logam cair adalah tidak dikehendaki.

6. Mampu dipakai lagi. Pasir harus dapat dipakai berulang-ulang sehingga bersifat ekonomis.

7. Pasir harus murah

(Surdia dan Chijiwa, 2000).

Pasir cetak yang paling lazim adalah pasir gunung, pasir pantai, pasir sungai, dan pasir silika yang disediakan di alam . Beberapa dari pasir itu diapakai langsung dan yang lainnya dipakai setelah mengalami proses pemecahan menjadi butiran-butiran dengan ukuran yang sesuai. Apabila pasir mempunyai kadar lempung yang sesuai dan bersifat adesi dapat dipakai langsun sedangkan yang tidak memiliki sifat adesi ditambahkan lempung ke dalamnya. Pengikat pada umumnya adalah lempung tetapi terkadang dibutuhkan pengikat yang lain disamping lempung .

Pasir gunung biasanya ditambang dari lapisan tua. Pada pasir gunung sudah mengandung lempung dan biasanya digunakan setelah ditambahkan air pasir dengan kandungan lempung 10%-20% dapat langsung dipakai. Pasir dengan prosentase kurang dari itu mempunyai sifat adesi yang kurang sehingga perlu ditambahkan lempung .

Gambar 2.6 Pasir cetak yang digunakan adalah tanah sari

Pasir silika didapat dari gunung dalam keadaan alamiah atau dengan jalan memecah kwarsit. Semuanya mempunyai bagian utama SiO2, dan terkandung

kotoran mika atau felspar . pasir pantai atau pasir kali mempunyai kotoran seperti ikatan organik . kotoran yang diinginkan sekecil mungkin.

Pasir pantai , pasir silika dan pasir kali tidak melekat dengan sendirinya oleh karena itu dibutuhkan pengikat untuk mengikat butir-butirnyadan baru dipakai setelah pencampuran (Surdia dan Chijiwa, 2000).

2.1.5 Pola

Pola yang menggunakan cetakan pasir atau dengan cetakan tanah sari mungkin dibuat dari bermacam bahan seperti kayu, plastik, logam dan fiber. Pola yang tidak berkerangka (unmounted) atau pola yang sekali pakai (loose) sebaiknya hanya dipakai untuk produksi terbatas. Pola biasanya dasar yang menghubungkan bagian desain dan coran yang sudah jadi. Pemilihan bahan untuk membuat pola tergantung pada beberapa faktor. Sebagai contoh yang penulis gunakan pada pola dari footstep adalah pola yang terbuat dari fiber, pemilihan bahan fiber ini dikarenakan dari segi pembentukan fiber mudah untuk dibentuk dan dari segi umur pemakaian pola berbahan fiber penggunaannya lebih lama dan awet sehingga menekan cost pembuatan pola.

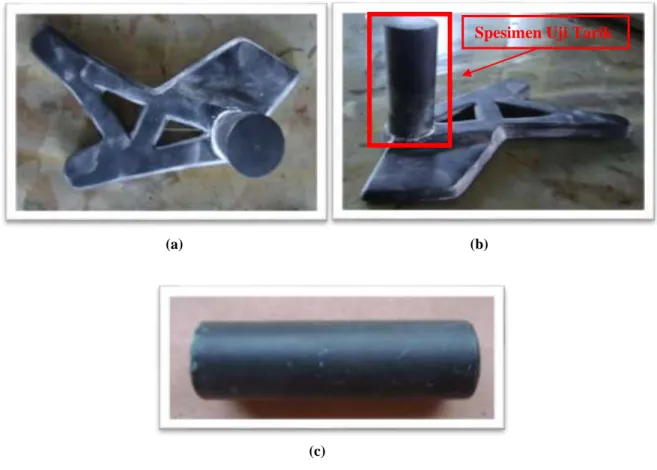

(a) (b)

(c)

Gambar 2.7(a), (b) & (c) Pola footstep yang terbuat dari fiber & pipa PVC

2.1.6 Mekanisme Pengecoran Footstep Sepeda Motor

Secara garis besarnya, proses produksi footstep sepeda motor terdiri dari beberapa proses diantaranya adalah :

a. Persiapan bahan baku, yakni daur ulang sepatu kampas rem teromol b. Pencairan aluminium

c. Pengukuran temperatur penuangan

d. Pengecoran atau penuangan cairan logam kedalam cetakan e. Pembongkaran hasil coran

f. Pengecekan kualitas coran

g. Proses permesinan dan pengamplasan h. Pembersihan

i. Pemolesan/polishing

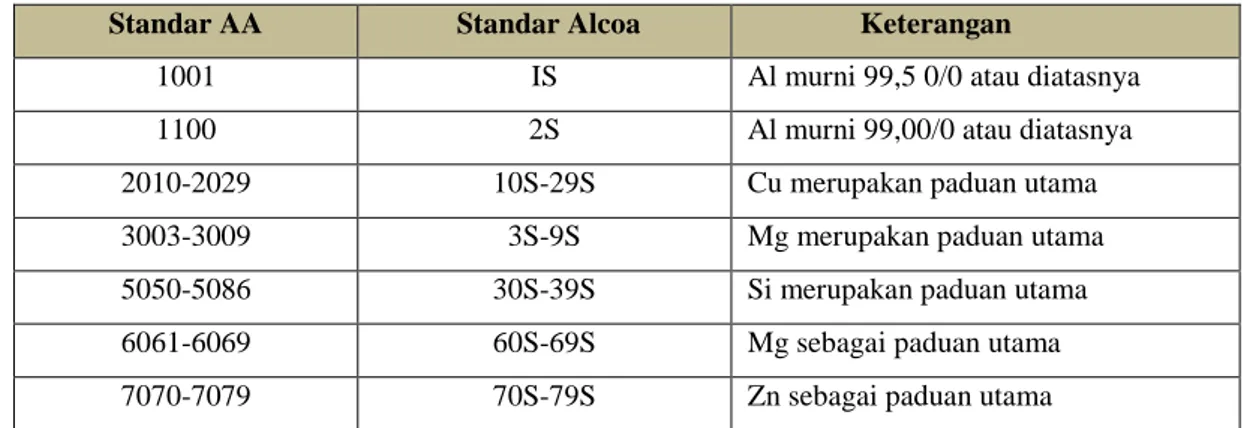

2.2 Aluminium

Aluminium merupakan logam yang ringan mempunyai ketahanan korosi, ketahanan arus yang baik, daya hantar yang baik, dan koefisien pemuaian yang rendah. Aluminium diklasifikasikan dalam berbagai standar, tapi standar yang umum dipakai adalah standar Aluminium Association di Amerika (AA) yang distandarkan atas standar Alcoa (Aluminium Company of Amerika). Keunggulan material aluminium adalah berat jenisnya yang ringan dan kekuatannya dapat ditingkatkan sesuai dengan kebutuhan. Kekuatan aluminium biasanya ditingkatkan dengan cara paduan dan memberikan perlakuan panas yang diberikan pada aluminium selama pengerjaannya sangat mempengaruhi sifat paduan aluminium yang dihasilkan. Awalnya paduan aluminium dikembangkan dengan tujuan mendapatkan material yang kuat, ringan, usia pakai yang lama, biaya produksi yang rendah, toleransi kegagalan yang tinggi, dan tahan korosi yang baik.

Tabel 2.2 Klasifikasi paduan aluminium tempaan

Standar AA Standar Alcoa Keterangan

1001 IS Al murni 99,5 0/0 atau diatasnya

1100 2S Al murni 99,00/0 atau diatasnya

2010-2029 10S-29S Cu merupakan paduan utama 3003-3009 3S-9S Mg merupakan paduan utama 5050-5086 30S-39S Si merupakan paduan utama 6061-6069 60S-69S Mg sebagai paduan utama 7070-7079 70S-79S Zn sebagai paduan utama

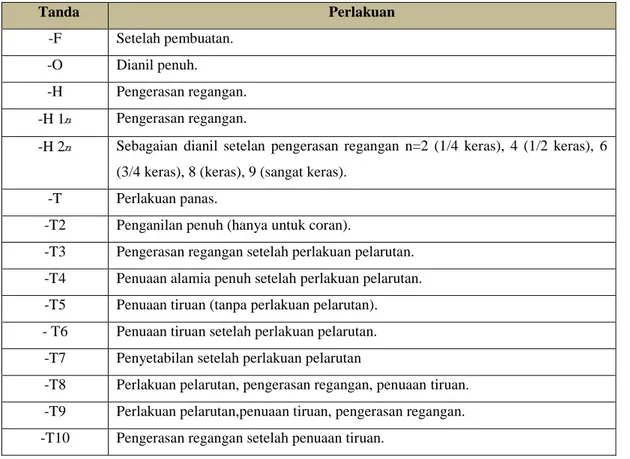

Tabel 2.3 . Klasifikasi perlakuan bahan Tanda Perlakuan -F Setelah pembuatan. -O Dianil penuh. -H Pengerasan regangan. -H 1n Pengerasan regangan.

-H 2n Sebagaian dianil setelan pengerasan regangan n=2 (1/4 keras), 4 (1/2 keras), 6 (3/4 keras), 8 (keras), 9 (sangat keras).

-T Perlakuan panas.

-T2 Penganilan penuh (hanya untuk coran).

-T3 Pengerasan regangan setelah perlakuan pelarutan. -T4 Penuaan alamia penuh setelah perlakuan pelarutan. -T5 Penuaan tiruan (tanpa perlakuan pelarutan). - T6 Penuaan tiruan setelah perlakuan pelarutan.

-T7 Penyetabilan setelah perlakuan pelarutan

-T8 Perlakuan pelarutan, pengerasan regangan, penuaan tiruan. -T9 Perlakuan pelarutan,penuaan tiruan, pengerasan regangan. -T10 Pengerasan regangan setelah penuaan tiruan.

(Sumber : Pengetahuan Bahan Teknik oleh Tata Surdia Ms, Sinroku Soito, 1995.)

2.2.1 Sifat-sifat Aluminium

Sifat aluminium yang menonjol adalah berat jenisnya yang rendah, daya hantar listrik/panas yang cukup baik, paling ringan diantara logam-logam yang sering digunakan, tahan terhadap korosi, lunak, ulet, dan kekuatan tariknya rendah.

Aluminium mencapai titik lebur 660ºC dan titik rekristalisasi 150ºC. Rekristalisasi adalah bila logam dipanaskan sampai temperatur yang cukup tinggi setelah deformasi plastis, dari susunannya yang rusak, kristal akan menyusun sendiri menjadi susunan baru tanpa tegangan dalam dan kekuatan tariknya bila dituang 90-120 N/mm², dianneling 70 N/mm²,dan diroll 130-200 N/mm².

Tabel 2.4 Sifat-sifat fisik aluminium Sifat-sifat Kemurnian Al (%) 99,996 >99,0 Masa jenis (200) Titik cair

Panas jenis (cal/g0C) (1000C) Hantaran listrik (%)

Tahanan listrik koefisien temperatur (/0C) Koefisien pemuaian (20-1000C)

Jenis kristal, konstanta kisi

2,6989 660,2 ,2226 64,94 0,00429 23,86 x 10-6 Fcc, a = 4,013 kX 2,71 653-657 0,2297 59 (dianil) 0,00115 23,5 x 10-6 Fcc, a = 4,004 kX

(sumber : Pengetahuan Teknik oleh Tata Surdia Ms, Sinroku Soito,1995)

Tabel 2.5 sifat-sifat mekanis aluminium

Sifat-sifat Kemurnian Al (%) 99,996 > 99,0 Dianil 75% dirol dingin Dianil H18 Kekuatan tarik (kg/mm2) Kekuatan mulur (0,2%) (kg/mm2) Perpanjangan (%) Kekerasan Brinell 4,9 1,3 48,8 17 11,6 11,0 5,5 27 9,3 3,5 35 23 16,9 14,8 5 44

Sumber: Pengetahuan Teknik oleh Tata Surdia Ms, Sinroku Soito,1995)

2.2.2 Karakteristik Aluminium

Aluminium memiliki beberapa kombinasi sifat-sifat yang menjadikannya bahan teknik yang luas penggunaannya. Sifat-sifat penting yang dimiliki aluminium yang menyebabkan dipilihnya aluminium sebagai bahan teknik adalah ringan, tahan korosi, penghantar panas yang baik. Beberapa karakteristik dari aluminium dapat dijelaskan sebagai berikut :

1. Berat jenis

Berat jenis aluminium 2,7 gr/cm³ karena itu banyak digunakan pada konstruksi yang ringan, seperti alat-alat otomotif, konstruksi bangunan, peralatan-peralatan

rumah. Bila sudah dipadukan dengan logam lain maka besar kecilnya berat jenis aluminium tergantung pada jumlah persentase paduannya.

2. Konduktifitas panas

Aluminium dapat digolongkan sebagai bahan yang memiliki konduktifitas panas yang baik dan masih baik dibandingkan dengan tembaga

3. Sifat tahan korosi

Sifat tahan korosi pada aluminium disebakan karena terbentuknya lapisan oksida aluminium pada permukaan aluminium. Lapisan oksida ini akan melekat pada permukaan dengan sangat kuat dan rapat sehingga dapat melindungi lapisan bagian dalamnya. Adanya lapisan oksida ini selain menyebabkan aluminium tahan terhadap korosi tapi aluminium sukar untuk dilas atau disolder.

4. Kemampuan fabrikasi

Sifat lain yang sangat menguntungkan pada aluminium adalah sangat mudah difabrikasi, dapat dituang dengan penuangan apa pun, dapat dibentuk dengan berbagai cara.

5. Kekuatan dan kekerasan

Kekuatan dan kekerasan aluminium memang tidak begitu tinggi, tetapi stength to weight ratio aluminium masih tinggi dari baja, kekuatan dan kekerasan aluminium dapat diperbaiki dengan pemaduan unsur lainnya dan perlakuan panas. Keburukan yang paling serius pada aluminium dari segi teknik adalah sifat elastisitasnya yang sangat rendah hampir tidak dapat diperbaiki walaupun dengan pemaduan. Keuntungan lain dari logam aluminium adalah memiliki nilai dekoratif, dan memiliki titik cair yang rendah sehingga banyak digunakan sebagai bahan coran.

2.3 Uji Tarik

Uji tarik merupakan salah satu pengujian material yang paling luas penggunaannya. Uji kekuatan tarik adalah pengujian terhadap suatu material uji dengan cara menarik hingga material tersebut putus. Salah satu tujuan dari perlakuan uji tarik ini adalah untuk mengetahui ketangguhan dan karakteristik suatu material. Pengujian tarik ini didasarkan pada “ Standard Method Of Tention Testing Metalic Materials ” dari ASTM Designation E8-69 “Annual Book Of ASTM Standars” American Sociaty For Testing And Materials. Pada pengujian ini yang diamati secara terus menerus adalah perkembangan beban dan pertambahan panjang dari benda uji hingga terputus. Analisa data secara manual menggunakan kurva tegangan-regangan secara longitudinal dari benda uji. Tegangan dan regangan teknik dapat diperoleh dengan rumus : 1. Tegangan Teknik : ………(2.1) Dimana : σ = Tegangan teknik ( Kgf/mm2 ) P = Beban (Kgf)

Ao = Luas penampang melintang awal ( mm2 ) 2. Regangan Teknik : % 100 L L L ε .………..(2.2) Dimana : = Regangan teknik (%) Lo = Panjang Awal (mm) L = Panjang akhir (mm)

Besar dan bentuk dari kurva tegangan–regangan teknik dari suatu material akan tergantung dari komposisi kimia, perlakuan panas, sejarah dari deformasi plastik sebelumnya dan laju regangan yang diberikan pada saat test.

Parameter-

A

p

parameter yang digunakan untuk menggambar kurva tersebut adalah tegangan tarik (Tensile Stress), tegangan luluh (Yield Stress), prosentase perpanjangan (Percent Elongation), dan reduksi area (Reduction of Area). Kedua parameter terakhir adalah parameter yang menunjukan duktilitas dari material.

Pengujian ini dapat memberikan informasi tentang kekuatan material yang akan dipakai dalam desain serta untuk menentukan spesifikasi dari material. Pada pengujian ini, yang diamati secara terus-menerus adalah perkembangan beban dan pertambahan panjang dari benda uji sehingga dari pengamatan ini dapat dibuat kurva Beban-Perpanjangan. Dengan dasar ini, barulah dibuat kurva Tegangan-Regangan Teknik (Stress-Strain Engineering Curve). Secara umum, kurva tegangan-regangan teknik dapat dilihat pada gambar dibawah ini

Gambar 2.8 Diagram tegangan-regangan teknik

2.3.1 Tegangan-regangan teknik

Dari pengujian tarik (tension test) yang dilakukan pada benda uji (spesimen) dan dengan memplotkan pertambahan panjang (Δl) spesimen terhadap besarnya beban (P) yang diberikan oleh mesin percobaan maka didapat kurva sebagai berikut :

Δl (mm) Pu Pf Py P ( kg) y

u

fGambar 2.9 Diagram beban-pertambahan panjang

2.3.2 Pengukuran batas luluh (Yield)

Suatu material dikatakan mulai luluh bila dia dikenakan tegangan yang melewati tegangan luluhnya, artinya terjadi transisi dari deformasi elastis ke deformasi plastis. Pengukuran sebenarnya dari titik transisi ini cukup sulit dan tergantung pada sensitifitas peralatan yang digunakan untuk pengukuran regangan. Beberapa kriteria yang dapat dipakai dalam pengukuran batas luluh adalah :

1. Elastis limit sebenarnya, didasarkan pada alat ukur regangan mikro pada regangan dengan sensitifitas sampai 2 x 10-6 in/in. limit ini sangat rendah dan ini berhubungan dengan gerakan dari beberapa ratus dislokasi didalam material.

2. Limit Proporsional adalah tegangan proporsional, artinya batas tegangan dimana dari 0 (nol) beban tegangan ini, tegangan akan berbanding secara proporsional (garis lurus) dengan regangan. Batas ini masih bisa dilihat pada kurva atau diagram dan dihitung yang nilainya sebagai berikut:

Ao Pp p

Kgf/mm2……….(2.3)

Dimana :

σ

p = Tegangan teknik proporsional (Kgf/mm2) Pp = Beban proporsional (Kgf)3. Limit Elastis adalah batas tegangan terbesar pada material uji dimana pada saat beban dilepas, material tidak menunjukkan adanya deformasi plastik. Pengujian limit ini memerlukan beberapa pengujian atau juga bisa menggunakan ‘strain gage’ yang mempunyai sensitifitas 10-4 in/in. besarnya

limit elastis dirumuskan sebagai berikut:

Ao Pe e

Kgf /mm2...(2.4) Dimana :

σ

e = tegangan teknik elastis (Kgf /mm2)Pe = Beban pada daerah elastis (Kgf)

Ao = Luas penampang melintang awal (mm2)

4. Tegangan luluh (Yield Stress) adalah tegangan yang diperlukan untuk memproduksi suatu deformasi plastik yang kecil. Besarnya tegangan luluh dapat dirumuskan sebagai berikut:

Ao Py y

Kgf /mm2………...(2.5)

Dimana :

σ

y = Tegangan teknik luluh (Kgf /mm2) Py = Beban luluh (Kgf)Ao = Luas penampang melintang awal (mm2) 2.3.3 Perhitungan tegangan-tegangan lainnya

1 Tegangan tarik maksimum adalah beban maksimum dibagi dengan luasan melintang dari benda uji (luas awal). Tegangan ini menunjukkan besarnya beban maksimum yang dapat diterima oleh material untuk tidak sampai patah. Pada saat keadaan seperti ini, pada material atau batang uji terjadi pengecilan penampang setempat (local necking) dan pertambahan panjang akan terjadi hanya disekitar necking tersebut. Penentuan tegangan saat pengujian cukup mudah. Secara empiris eksperimental tegangan ini dapat dikorelasikan dengan kekerasan material dan karakteristik fatique material. Besarnya tegangan ini dapat dihitung sebagai berikut:

Ao Pu u

Dimana :

σ

u = tegangan tarik maksimum (Kgf /mm2)Pu = Beban maksimum (Kgf)

Ao = Luas penampang melintang awal (mm2)

2 Tegangan patah adalah tegangan yang tercapai pada saat benda uji patah. Setelah melewati beban maksimum, maka akan mulai terjadi deformasi non homogen yang terlokalisasi di tempat-tempat tertentu sehingga menyebabkan pengecilan penampang setempat (local necking) diiringi dengan pertambahan panjang benda uji tenpa kenaikan beban dan sebaliknya justru beban menurun. Tegangan ini lebih kecil dari tegangan maksimum dan dapat dihitung sebagai berikut:

Ao Pf f

Kgf / mm2...(2.7) Dimana :

σ

f = Tegangan patah (Kgf /mm2)Pf = Beban patah (Kgf)

Ao = luas penampang melintang awal (mm2)

2.3.4 Karakteristik mekanik lainnya

1. Keuletan (ductility), menggambarkan kemampuan untuk berdeformasi secara plastik tanpa menjadi patah. Dapat diukur dengan besarnya regangan plastik yang terjadi setelah batang uji patah. Keuletan biasanya dinyatakan dengan persentase perpanjangan dengan rumus:

% 100 ) ( 0 0 L L Lf f ………...(2.8)

Dimana :

ɛ

f = Regangan saat patah (%)Lf = Panjang benda uji setelah patah (mm)

L0 = Panjang benda uji awal (mm)

Dan keuletan juga bisa dinyatakan dengan persentase daerah reduksi dengan rumus:

Y P tega nga n regangan % 100 ) ( 0 0 A A A q f ……….(2.9)

Dimana : q = Pengecilan penampang (%)

A0 = Luas daerah (penampang) awal (mm2)

Af = Luas daerah (penampang) setelah patah (mm2)

Harga ef tergantung dari Lo, Lo kecil maka ef besar dan sebaliknya.

2. Kekuatan elastis, menyatakan kemampuan untuk menerima beban atau tegangan tanpa berakibat terjadinya deformasi plastik. Kekuatan elastik ditunjukkan oleh titik yield. Dalam hal ini, yield dianggap mulai terjadi bila sudah timbul regangan plastik sebesar 0,2 % atau 0,35 %. Secara grafik dapat digambarkan sebagai berikut:

0,25%-0,35&

Gambar 2.10 Grafik kekuatan elastic

Kekuatan elastik ini penting dalam suatu perancangan karena tegangan yang bekerja pada suatu bagian tidak boleh melebihi titik yield dari bahan supaya tidak terjadi deformasi plastik.

3. Kekakuan (stiffness), suatu bahan yang memiliki kekakuan tinggi, bila mendapat beban (dalam batas elastisnya) akan mengalami deformasi namun hanya sediki saja. Kekakuan ditunjukkan oleh modulus elastisitas (E) yang besarnya:

Dimana : E = Modulus elastisitas (Kgf /mm2)

σ

= Tegangan (Kgf /mm2)ε

= Regangan (%)Harga E merupakan konstanta untuk setiap material yang tidak terpengaruh oleh komposisi kimia, perlakuan panas dan proses pembentukan.

4. Ketangguhan (Toghness), menyatakan kemampuan menyerap energi tanpa mengakibatkan patah, dapat diukur dengan besarnya energi yang diperlukan untuk mematahkan yang dinyatakan dengan modulus ketangguhan (modulus of toughness). Ada beberapa pendekatan matematik yang dapat digunakan untuk mengukur modulus ketangguhan (UT) yaitu:

- untuk material ulet (ductile):

f u y f u T U . 2 . ……….(2.11)

- untuk material getas (brittle):

f u T U . . 3 2 ……….(2.12)

dimana : UT = Modulus ketangguhan (Kgf /mm2)

σ

y = Tegangan luluh (Kgf /mm2)σ

u = Tegangan maksimum (Kgf /mm2)2.4 Struktur Mikro

Struktur mikro suatu logam dapat diamati dengan menggunakan mikroskop dengan pembesaran hingga ratusan kali agar bentuk-bentuk yang sedemikian kecil dari bagian ferit yang berwarna putih, bagian perlit yang berwarna hitam, sementit ataupun kombinasi diantaranya dan mungkin bahkan martensit dengan ciri tersendiri dapat diamati secara detail dan selanjutnya diidentifikasi.

Pada prinsipnya persiapan metallograpi yang dilakukan adalah sama untuk bermacam-macam analisa makro dan mikro struktur. Spesimen dihaluskan permukaannya dengan menggunakan kertas gosok (amplas). Dengan tingkat kehalusan semakin tinggi. Diharapkan pada akhir penggosokan permukaan benda uji sudah tidak memiliki goresan yang dalam. Persiapan permukaan ini diselesaikan dengan menggosok spesimen uji pada suatu polishing wheels dengan cloth tertentu yang dibasahi dengan larutan yang mengandung Aluminium Oksida. Dengan selesainya proses ini spesimen sudah bebas dari goresan dan mempunyai permukaan yang halus berkilau untuk dilakukan proses pengetsaan. Ketekunan dan kesabaran yang tinggi dituntut dalam proses ini mengingat bahwa keberhasilan dari analisa metallograpi sangat menentukan oleh persiapan ini.

Pengetsaan adalah proses pelarutan secara kimiawi atau elektrolis dari suatu logam dalam larutan kimia. Pengetsaan ini bertujuan untuk memperoleh detail dari struktur, hal ini dimungkinkan karena adanya kecendrungan untuk melarut yang berbeda dari bagian struktur logam. Kelarutan yang berbeda tersebut akan menyebabkan permukaan logam mempunyai topologi yang tidak rata. Apabila permukaan ini dikenakan suatu sinar, maka sinar ini akan dipantulkan dengan intensitas yang berbeda-beda dan menghasilkan kontras bagian antara yang satu dengan yang lain. Dengan menggunakan penyinaran dan pembesaran yang dimiliki mikroskop maka gambaran secara detail dari struktur logam yang diamati dapat di peroleh.