Manajemen Risiko Keselamatan dan Kesehatan Kerja di Industri

Penyamakan Kulit PT.X Citeureup-Bogor Tahun 2014

Ayu Dwi Ryanti, Ridwan Zahdi Sjaaf

Keselamatan dan Kesehatan Kerja, Universitas Indonesia, Depok, Indonesia

ayudwiryanti@gmail.com Abstrak

Penelitian ini membahas manajemen risiko keselamatan dan kesehatan kerja di Industri Penyamakan Kulit PT. X Citeureup Bogor Tahun 2014. Penelitian mengacu pada standar AS/NZS 4360:2004 dengan menggunakan analisis risiko semikuantitatif. Penilaian risiko menggunakan metode W.T. Fine yaitu nilai risiko merupakan hasil kali antara faktor konsekuensi, pajanan, dan kemungikinan. Tujuan dari skripsi ini adalah untuk mendapatkan nilai risiko keselamatan dan kesehatan pada setiap tahapan kerja di Industri Penyamakan Kulit PT. X. Hasil penelitian adalah tingkat risiko keselamatan dan kesehatan kerja pada setiap tahapan proses meliputi very high, priority 1, substantial, priority 3 dan acceptable. Hasil penelitian dapat menjadi dasar pertimbangan program pengendalian risiko di Industri Penyamakan Kulit PT.X.

Kata kunci:

Manajemen risiko, AS/NZS 4360:2004, konsekuensi, pajanan, kemungkinan, tingkat risiko, pengendalian.

Risk Management of Occupational Health and Safety in Tannery PT.X 2014 Abstract

This research describes risk assessment of occupational health and safety in Tannery PT. X 2014. This study referred to AS/NZS 4360:2004 standard and used semi-qunatitatie analysis. Risk assessment used W.T. Fine method. Risk score was got from multiplication of the consequency, exposure, dan probability factors. Objective of this study is to get health and safety level of risk in every step process in Tannery PT. X 2014. The results state the level of risk in every step process includes very high, priority 1, substantial, priority 3, and acceptable. This results is used for implementation of hazard communication program in Tannery PT. X 2014.

Keywords:

Risk Management, AS/NZS 4360:2004, consequences, exposure, probability, level of risk, control.

Pendahuluan

Berdasarkan Bureau of Labor Statistics (BLS) pada tahun 2002 di Amerika Serikat terjadi

fatality sebanyak 5.524 kasus yang disebabkan berbagai kejadian atau pajanan berdasarkan

kategori major.

Estimasi global menurut International Labor Organization (ILO), dari 2,8 milyar tenaga kerja di dunia terjadi 2,2 juta fatality, 270 juta kecelakaan kerja dan 335.000 diantaranya meninggal dunia, 160 juta penyakit terkait kerja dalam satu tahun pada tahun 2002. Hal ini bahkan menyebabkan kerugian 4% dari GDP global yaitu sekitar 30 triliun US dolar. Pada tahun 2003 ILO mencatat Penyakit Akibat Kerja (PAK) yang paling sering terjadi di dunia kerja telah bergeser, dari penyakit paru akibat kerja dan Noise Induced Hearing Loss (NIHL) menjadi muskolosekeletal, NIHL, PAK Paru, gangguan psikologis dan kanker.

Sementara itu, laporan dari World Health Organization (WHO) menyatakan bahwa pada tahun 2002 1.5% beban kesehatan dunia diakibatkan dari risiko pekerjaan tertentu.

Berdasarkan data dari Jamsostek, pada tahun 2010 terdapat 98.711 kasus kecelakaan kerja. Angka ini bertambah menjadi 99.491 kasus pada tahun 2011. Dari 98.711 kasus kecelakaan kerja di tahun 2010, 6.647 diantaranya (6,73%) mengalami cacat. Dari tenaga kerja yang cacat, 61,10% diantaranya mengalami cacat fungsi, 38,36% mengalami cacat sebagian, dan 0,54% mengalami cacat total. Sementara itu, sekitar 2191 kasus (2,22%) merupakan kasus fatality. Hal ini dapat diartikan bahwa terdapat 9 kasus meninggal dunia setiap hari kerja. Angka ini meningkat dari tahun sebelumnya, yaitu 2.144 kasus fatality pada tahun 2009. Sebuah penelitian dilakukan oleh Kumar et al, (2008) tentang risiko kesehatan kerja pada 197 pekerja laki-laki pada 10 industri penyamakan kulit di Kanpur India. Dari hasil penelitian tersebut, ditemukan bahwa 79 orang (40,1%) pekerja memiliki penyakit dengan perincian sekitar 14,7% memiliki penyakit mata, 8,6% mengalami penyakit kulit dan 16,7% menderita penyakit pada pernafasan.

Pada penelitian lainnya, yaitu seperti pada jurnal yang ditulis oleh Shahzad et al. (2006) berdasarkan penelitian cross sectional yang dilakukan pada 641 pekerja di 95 industri penyamakan kulit di Karachi Pakistan ditemukan bahwa 10,8% (69 pekerja) menderita asthma akibat pajanan zat kromium di tempat kerja.

Berdasarkan laporan Leather International tahun 2012, pada tanggal 31 Januari 2012, 4 operator meninggal dunia akibat kebocoran gas kimia di pabrik penyamakan kulit Marfrig di Bataguassu Mato Gorosso Selatan di Brazil. Para pekerja ini meninggal langsung di tempat kerja. Atas kejadian ini, perusahaan harus membayar sebesar $572,000. Selain itu, kejadian ini menyebabkan 16 orang lain keracunan.

Menurut data hasil survey yang dilakukan oleh Kementerian Kesehatan RI pada tahun 2004, dari 8 provinsi pada pekerja informal didapatkan sekitar 41% perajin kulit mengalami gangguan mata. Pada penelitian lain, yaitu penelitian yang dilakukan oleh Umar Sumarna tentang gambaran dermatosis para pekerja di sentra industri kecil Penyamakan Kulit Sukaregang Garut pada tahun 1998, diketahui bahwa dari 924 orang responden, 228 orang diantaranya (24,68%) mengalami dermatosis.

Industri Penyamakan Kulit PT. X merupakan salah satu industri informal yang bergerak di sektor penyamakan kulit dan sudah berperasi sejak tahun 1991. Saat ini PT. X memproduksi kulit menggunakan bahan seperti wet blue dan pickle yang didapatkan dari Garut. Dari bahan mentah wet blue dan pickle ini, PT. X memproduksi kulit mentah yang nantinya akan menjadi

bahan dasar pembuatan tas, sepatu, dan lain-lain. Konsumen PT. X adalah seperti industri sepatu, industri tas, industri case handphone, industri sandal, dan lain-lain. Peralatan yang digunakan adalah mesin-mesin yang belum modern.

Industri Penyamakan Kulit PT. X memiliki potensi risiko kecelakaan, gangguan kesehatan, dan kebakaran. Selain itu juga digunakan beberapa mesin dalam berbagai tahapan proses. Proses penyamakan kulit juga rentan terhadap bahaya ergonomi di setiap prosesnya. Hal ini menunjukkan terdapatnya banyak risiko keselamatan dan kesehatan kerja di Industri Penyamakan Kulit PT. X. Industri Penyamakan Kulit PT. X sendiri belum pernah dilakukan identifikasi dan analisis risiko. Oleh karena itu, penulis tertarik melakukan identifikasi dan analisis tingkat risiko yang ada pada Industri Penyamakan Kulit PT. X.

Tinjauan Teoritis

Menurut Kolluru (1996) hazard atau bahaya didefinisikan sebagai sumber risiko baik itu kimia, biologi, maupun fisik yang disebut juga karakteristik dalam suatu sistem yang memiliki potensi dalam menimbulkan kecelakaan. Hazard menurut Kurniawidjaja (2010) adalah segala sesuatu yang berpotensi menyebabkan kerugian, baik dalam bentuk cedera atau gangguan kesehatan pada pekerja maupun kerusakan harta benda antara lain berupa kerusakan mesin, alat, properti, termasuk proses produksi dan lingkungan serta terganggunya citra perusahaan. Sedangkan definisi hazard menurut Colling (1990) adalah kondisi atau keadaan di tempat kerja yang ada atau dapat disebabkan oleh kombinasi berbagai variabel lain yang berpotensi menimbulkan kecelakaan, luka parah, penyakit dan atau kerusakan properti.

Hazard juga didefinisikan sebagai suatu sumber yang berpotensi menimbulkan bahaya (AS/NZS 4360:2004). Adapun definisi lainnya yaitu hazard adalah sifat fisik yang melekat atau karakteristik kimia yang berpotensi menimbulkan kerugian bagi manusia, properti atau lingkungan dan dalam proses kimia dapat diartikan sebagai kombinasi dari material berbahaya, operasi lingkungan, dan kejadian yang tidak direncanakan yang menyebabkan kecelakaan (Macdonald, 2004).

Risiko adalah ukuran peluang kemungkinan dan besarnya efek yang dapat menimbulkan kerugian termasuk cedera, penyakit, dan kerugian ekonomi. Risiko merupakan suatu pulang terjadinya suatu kejadian yang tidak diinginkan pada jangka waktu tertentu (Kolluru, 1996). Menurut OHSAS 18001, risiko merupakan kombinasi dari kemungkinan terjadinya kejadian berbahaya atau paparan dengan keparahan dari cedera atau gangguan kesehatan yang disebabkan oleh kejadian atau paparan tersebut. Risiko merupakan peluang terjadinya suatu kejadian yang dapat menimbulkan kerugian. Risiko seringkali dikhususkan dalam hubungan dari kejadian atau keadaan dan konsekuensi yang beriringan. Risiko diukur berdasarkan hubugan dari kombinasi antara konsekuensi dari suatu kejadian dengan dampaknya. (AS/NZS 4360:2004).

Risiko menurut Ramli (2010) dapat digambarkan sebagai peluang dan kemungkinan

(probability) suatu bahaya untuk menghasilkan kecelakaan kerja serta tingkat keparahan yang

dapat ditimbulkan jika kecelakaan terjadi (severity). Risiko didefinisikan sebagai segala kemungkinan bahaya dapat terjadi atau terwujud. (Kurniawidjaja, 2010)

Job hazard analysis (JHA) merupakan teknik yang berfokus pada tahapan pekerjaan sebagai

cara untuk mengidentifikasi bahaya sebelum kejadian yang tidak diinginkan terjadi (OSHA 3071). Teknik ini menitikberatkan pada interaksi antara pekerja, tugas pekerjaan, peralatan serta lingkungan kerja. Setelah dilakukan identifikasi bahaya apa saja yang terdapat pada

tahapan atau aktivitas pekerjaan, selanjutnya dilakukan usaha untuk menghilangkan atau meminimalisasi risiko bahaya ke level yang dapat diterima (acceptable risk). Metode ini penting dilakukan dan digunakan untuk menentukan dan menetapkan prosedur kerja dengan tepat sehingga penyakit akibat kerja dan kecelakaan kerja dapat dicegah ketika pekerja tersebut sudah melaksanakan prosedur yang ditetapkan dengan baik.

Identifikasi hazard dengan menggunakan HAZID dapat digunakan untuk meningkatkan validitas atau menguatkan hasil identifikasi bahaya yang dilakukan dengan metode Job

Hazard Analysis (JHA). Setelah mengidentifikasi bahaya dengan menggunakan metode Job

Hazard Analysis (JHA), maka dapat digunakan metode Hazard Identification (HAZID) untuk

memperkuat hasil identifikasi bahaya yang diperoleh dari metode JHA. Perbedaan kedua metode tersebut dapat dilihat dalam tabel berikut :

Tabel 1. Perbedaan Metode Job Hazard Analysis (JHA) dan Hazard Identification (HAZID)

Job Hazard Analysis Hazard Identification

• Melihat aktivitas pekerjaan

secara keseluruhan • Melihat aktivitas pekerjaan yang paling berbahaya • Menilai risiko dengan

mengalikan faktor probability,

consequences, dan exposure

• Menilai risiko dengan

mengalikan faktor probability

dan consequences

• Dapat digunakan untuk melihat potensi bahaya pada tiap-tiap proses pekerjaan

• Digunakan untuk melihat potensi bahaya pada tahapan pekerjaan yang paling berisiko (worst case)

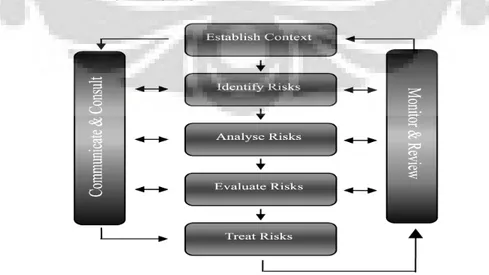

Model manajemen risiko AS/NZS 4360:2004 berasal dari Australia dan New Zaeland, sebagai revisi dari model sebelumnya, AS/NZS 4360:1999. Standard ini bisa diaplikasikan untuk melakukan manajemen risiko pada berbagai kegiatan industri, tanpa memperdulikan sektor ekonominya, entah itu industri besar maupun kecil. Implementasi dari penggunaan model manajemen risiko ini tetap bergantung pada kebutuhan dari organisasi atau perusahaan, tujuan organisasi atau perusahaan, produk atau pelayanan yang dihasilkan, dan proses kerja atau aktivitas kegiatan yang dilakukan.

Gambar 1. Risk Management AS/NZS 4360:2004 Sumber : AS/NZS 4360:2004

Metode Penelitian

Penelitian ini dilaksanakan dalam kurun waktu sekitar 2 bulan, April-Mei 2014. Lokasi penelitian dilakukan pada aktivitas pekerjaan di industri Penyamakan Kulit PT.X Citeureup, Bogor. Objek penelitian ini adalah bahaya dan risiko keselamatan dan kesehatan kerja (K3) pada aktivitas pekerjaan yang dilakukan di industri Penyamakan Kulit PT.X.

Desain penelitian ini adalah deskriptif observasional, menggunakan pendekatan semi-kuantitatif untuk mengestimasi risiko keselamatan dan kesehatan kerja pada aktivitas pekerjaan di industri pembuatan tas Sumber Karya Indah Tas Tajur. Untuk mengidentifikasi bahaya dan risiko K3 digunakan metode JHA (Job Hazard Analysis). Analisis dan evaluasi risiko menggunakan standar nilai probability, consequences, exposure, dan level of risk dari standar AS/NZS 6340:2004.

Pengumpulan data atau informasi terkait bahaya dan potensi risiko K3 pada aktivitas pekerjaan yang dilakukan di industri Penyamakan Kulit PT.X dilakukan dengan mengambil data primer atau data yang diperoleh langsung dari hasil observasi dan wawancara pekerja dan data sekunder yang merupakan studi kepustakaan atau studi literature yang berhubungan dengan keselamatan dan kesehatan kerja pada aktivitas pekerjaan di industri pembuatan tas. Pada tahap analisis data, langkah awal yang dilakukan adalah dengan mengidentifikasi tahapan kerja yang ada di industri Penyamakan Kulit PT.X. Tahap selanjutnya adalah mengidentifikasi bahaya dan risiko yang ada dengan menggunakan metode Job Hazard

Analysis (JHA), observasi serta wawancara. Kemudian, analisis risiko K3 dilakukan dengan

metode semi kuantitatif yaitu dengan menggunakan tabel penilaian risiko AS/NZS 4360:2004 dengan cara mengalikan consequences, exposure, dan probability untuk mendapatkan tingkat risiko.

Hasil Penelitian

Pada industi Penyamakan Kulit PT.X dilakukan beberapa tahapan pekerjaan. Secara singkat tahapan pekerjaan yang dilakukan adalah sebagai berikut:

Gambar 2. Tahapan Produksi di Industi Penyamakan Kulit PT.X

sammying spli+ng shaving (penyamakan) tanning wet shaving

retanning (penyamakan

kembali)

hanging

(penjemuran) stacking dan toggling milling (pengamplasan) bufing

embossing

(pemo<fan) (pengecatan) spraying trimming (pengukuran) measurig pengepakan Level of Risk = Consequences x Likelihood x Exposure

Pada penelitian yang dilakukan ditemukan bahwa di industi Penyamakan Kulit PT.X terdapat beberapa potensi bahaya dan risiko yaitu sebagai berikut:

1. Bahaya lingkungan 1. Bahaya fisik

Bahaya fisik terdapat pada mesin-mesin yang digunakan selama proses penyamakan kulit. Mesin-mesin tersebut antara lain:

a. Mesin sammying b. Mesin shaving c. Molen proses d. Mesin stacking e. Mesin toogling f. Mesin buffing g. Mesin embossing h. Mesin spraying i. Mesin measuring

Bahaya fisik juga terdapat pada kondisi tempat kerja itu sendiri, seperti pencahayaan, dan kebisingan.

2. Bahaya biologi

Bahaya biologi terdapat pada bahan baku, yaitu kulit mentah. Pada kulit mentah terdapat kemungkinan adanya bakteri seperti Bacillus anthracis dan salmonella.

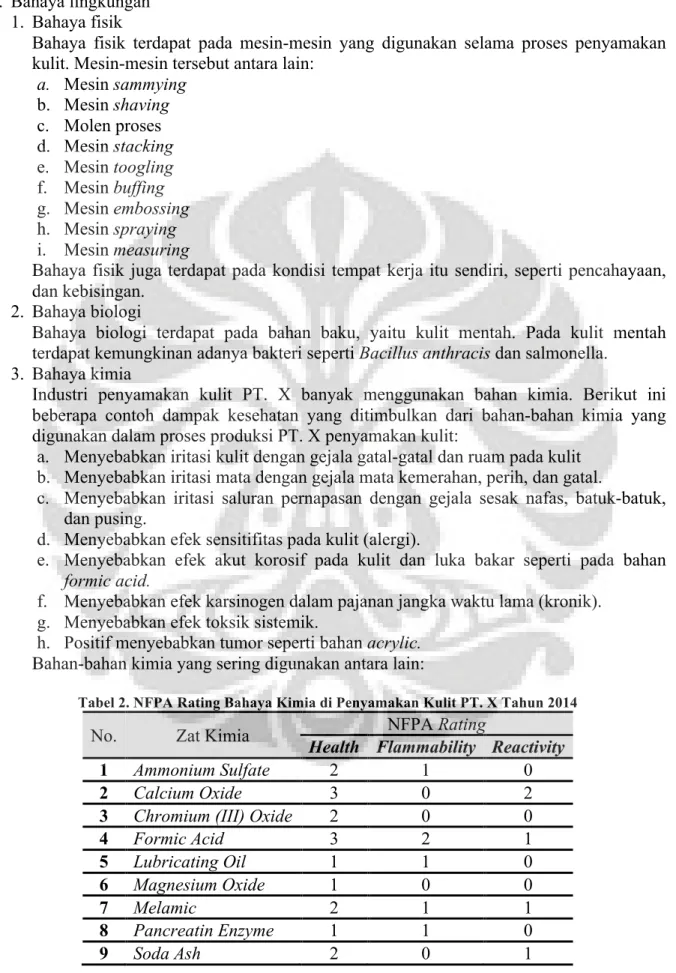

3. Bahaya kimia

Industri penyamakan kulit PT. X banyak menggunakan bahan kimia. Berikut ini beberapa contoh dampak kesehatan yang ditimbulkan dari bahan-bahan kimia yang digunakan dalam proses produksi PT. X penyamakan kulit:

a. Menyebabkan iritasi kulit dengan gejala gatal-gatal dan ruam pada kulit b. Menyebabkan iritasi mata dengan gejala mata kemerahan, perih, dan gatal.

c. Menyebabkan iritasi saluran pernapasan dengan gejala sesak nafas, batuk-batuk, dan pusing.

d. Menyebabkan efek sensitifitas pada kulit (alergi).

e. Menyebabkan efek akut korosif pada kulit dan luka bakar seperti pada bahan

formic acid.

f. Menyebabkan efek karsinogen dalam pajanan jangka waktu lama (kronik). g. Menyebabkan efek toksik sistemik.

h. Positif menyebabkan tumor seperti bahan acrylic.

Bahan-bahan kimia yang sering digunakan antara lain:

Tabel 2. NFPA Rating Bahaya Kimia di Penyamakan Kulit PT. X Tahun 2014

No. Zat Kimia NFPA Rating

Health Flammability Reactivity

1 Ammonium Sulfate 2 1 0

2 Calcium Oxide 3 0 2

3 Chromium (III) Oxide 2 0 0

4 Formic Acid 3 2 1 5 Lubricating Oil 1 1 0 6 Magnesium Oxide 1 0 0 7 Melamic 2 1 1 8 Pancreatin Enzyme 1 1 0 9 Soda Ash 2 0 1

10 Sodium Bicarbonat 1 0 0 11 Sodium Chloride 1 0 0 12 Sodium Hydrosulfide 3 2 1 13 Sodium Metabisulfide 2 0 0 14 Sodium Sulfide 3 1 1 15 Sulfuric Acid 3 0 2 16 Thinner 2 3 0

Keterangan: 1 = Slight, 2 = Moderate, 3 = High, 4 = Extreme Sumber: Material Safety Data Sheet

2. Bahaya ergonomi

Bahaya ergonomi ditemui pada pekerjaan yang dilakukan dengan posisi janggal. Seluruh tahapan pekerjaan di Industri Penyamakan Kulit PT. X memiliki bahaya ergonomi. 3. Bahaya budaya kerja

Bahaya budaya kerja ditemui pada pekerja yang masih sering merokok di area kerja serta para pekerja yang menggunakan pakaian kerja secara berhari-hari tanpa ganti.

Pembahasan

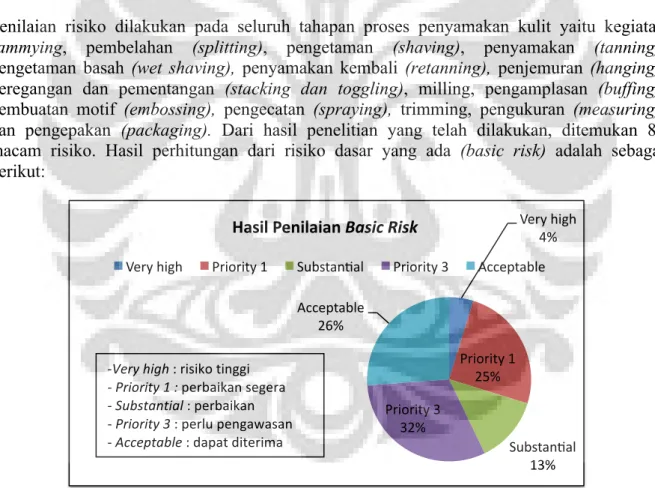

Penilaian risiko dilakukan pada seluruh tahapan proses penyamakan kulit yaitu kegiatan

sammying, pembelahan (splitting), pengetaman (shaving), penyamakan (tanning),

pengetaman basah (wet shaving), penyamakan kembali (retanning), penjemuran (hanging), peregangan dan pementangan (stacking dan toggling), milling, pengamplasan (buffing), pembuatan motif (embossing), pengecatan (spraying), trimming, pengukuran (measuring),

dan pengepakan (packaging). Dari hasil penelitian yang telah dilakukan, ditemukan 84 macam risiko. Hasil perhitungan dari risiko dasar yang ada (basic risk) adalah sebagai berikut:

Gambar 3. Hasil Penilaian Basic Risk

Diagram pie diatas menunjukkan gambaran risiko di seluruh tahapan kerja di industri penyamakan kulit PT.X sebelum dilakukan pengendalian. Dari hasil penilaian basic risk, risiko yang berada pada kategori dapat diterima (acceptable) sebanyak 22 risiko (26%), sebanyak 26 risiko (32%) berada pada kategori priority 3, dan 11 risiko (13%) berada pada kategori substantial. Sedangkan 21 risiko (25%) berada pada kategori priority 1 dan 4 risiko (4%) berada pada kategori risiko tinggi (very high).

Very high 4% Priority 1 25% Substan<al 13% Priority 3 32% Acceptable 26%

Hasil Penilaian Basic Risk

Very high Priority 1 Substan<al Priority 3 Acceptable

-‐Very high : risiko tinggi -‐ Priority 1 : perbaikan segera -‐ Substantial : perbaikan -‐ Priority 3 : perlu pengawasan -‐ Acceptable : dapat diterima

0 5 10 15 20 25 30 Accept

able Priority 3 Substan<al Priority 1 Very high Basic Risk 22 26 11 21 4 Exis<ng Risk 27 25 10 18 4

Jumlah Risik

o

Perbandingan Basic Risk dan Exis+ng Riks

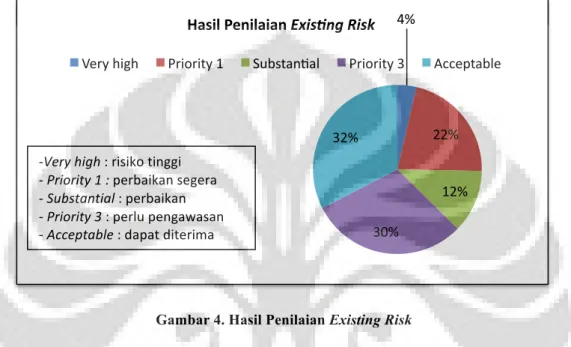

Industri penyamakan kulit PT.X sudah melakukan beberapa pengandalian terkait potensi bahaya dan risiko yang terdapat di lingkungan kerja. Salah satunya untuk meminimalisir potensi bahaya kebakaran, perusahaan sudah menyediakan APAR di sudut-sudut area kerja. Selain itu, perusahaan juga sudah memberlakukan pemberian jam istirahat sesuai dengan kebutuhan pekerja, serta penyediaan kursi bagi proses kerja yang dilakukan dengan cara berdiri agar pekerja tidak lelah. Perusahaan juga telah menyediakan beberapa alat pelindung diri untuk para pekerja. Adapun hasil penilaian existing risk berdasarkan tindakan pengendalian yang sudah dilakukan adalah sebagai berikut:

Gambar 4. Hasil Penilaian Existing Risk

Dari hasil penilaian existing risk, risiko yang berada pada kategori dapat diterima

(acceptable) sebanyak 27 risiko (32%), sebanyak 25 risiko (30%) berada pada kategori

priority 3, dan 10 risiko (12%) berada pada kategori substantial. Sedangkan 18 risiko (22%)

berada pada kategori priority 1 dan 4 risiko (4%) berada pada kategori risiko tinggi (very

high).Berdasarkan penilaian existing risk ini, terdapat 27 risiko yang dapat diterima. Artinya,

pada risiko yang ada saat ini masih terdapat 57 risiko (67,85%) yang harus dikendalikan agar level risikonya dapat diterima.

Perbandingan dari basic risk dan existing risk dapat dilihat pada grafik berikut:

Gambar 5. Perbandingan Basic Risk dan Existing Risk 4%

22% 12% 30%

32%

Hasil Penilaian Exis+ng Risk

Very high Priority 1 Substan<al Priority 3 Acceptable

-‐Very high : risiko tinggi -‐ Priority 1 : perbaikan segera -‐ Substantial : perbaikan -‐ Priority 3 : perlu pengawasan -‐ Acceptable : dapat diterima

Pada grafik terlihat bahwa jumlah risiko yang dapat diterima (acceptable) pada existing risk lebih besar daripada basic risk. Selanjutnya berturut-turut pada risiko kategori priority 3,

substantial, priority 1 dan very high mengalami penurunan jumlah. Namun, walaupun telah

mengalami penurunan, jumlah risiko yang butuh pengendalian masih lebih besar dibanding risiko yang dapat diterima.

Total nilai risiko pada basic risk adalah 11.112,5 sedangkan total nilai risiko pada existing risk adalah 8.748,5. Dapat dihitung gap risiko antara basic risk dan existing risk adalah sebesar 2.364.

Kesimpulan

Berdasarkan hasil penelitian dapat diperoleh kesimpulan bahwa terdapat risiko kesehatan maupun keselamatan di industri penyamakan kulit PT.X. Risiko keselamatan tertinggi yang masuk dalam kategori very high adalah risiko kebakaran yang disebabkan oleh zat-zat kimia yang bersifat flammable atau reaktif seperti sodium sulfide, sodium hydrosulfide, formic acid,

sulfuric acid, calcium oxide, thinner dan lubricating acid. Sedangkan untuk risiko kesehatan

yang tertinggi yang masuk dalam kategori very high adalah terhirup zat thinner.

Manajemen risiko adalah suatu proses meminimalisir terjadinya risiko akibat adanya potensi bahaya. Dalam melakukan manajamen risiko diperlukan beberapa orang dari berbagai disiplin ilmu agar penilaian risiko atas potensi bahaya yang ada tidak hanya menitikberatkan pada satu potensi bahaya yang ada.

Saran

Dalam prinsip dasar penerapan manajamen risiko, proses ini harus bersifat dinamis yang artinya perlu adanya pemantauan dan tinjauan ulang secara berkala untuk memonitor dan mereview kembali potensi-potensi bahaya dan risiko yang ada di tempat kerja. Oleh karena itu, penulis merekomendasikan saran untuk dinas atau instansi terkait untuk melakukan pemantauan dan tinjauan ulang identifikasi bahaya dan risiko di industri penyamakan kulit PT.X. Hal ini bertujuan agar konsep manajamen risiko dapat dilakukan secara berkelanjutan di industri penyamakan kulit PT.X.

Daftar Referensi

Australian Standard/New Zealand Standard. 2004. Australian Standard/New Zealand

Standard 4360: 2004“Risk Management”.

Colling, David A. 1990. Industrial Safety Management and Technology. Prentice-Hall, Inc. New Jersey.

Direktorat Diseminasi Statistik. 2012. Data Strategis BPS. Badan Pusat Statistik. Jakarta. Kurniawidjaja, Meily. 2010. Teori dan Aplikasi Kesehatan Kerja. UI Press. Jakarta.

Kolluru, Rao V. et al. Risk Assessment and Management handbook for Environmental,

Health and Safety Professional. Mc. Graw-Hill Inc. New York.

Macdonald, Dave. 2004. Practical Hazop, Trips, and Alarms. Newnes. Cape Town.

Ramli, Soehatman. 2010. Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS

BASF. Pocket Book for the Leather Technologist.

Cross, Jean, Jhon Curran, and Bill Danahar. 2004. OHS Risk Management Handbook.

Standard Australia International Ltd. New South Wales.

Department of Chemistry Iowa State University. Material Safety Data Sheet.

http://www.chem.iastate.edu/courses/ (25 April 2014, 10:53)

Don Mills. (2003). Cluster of testicular cancers found among leather workers.

http://search.proquest.com/docview/224618355?accountid=17242. (17 Maret 2014, 22.30)

Fine, William T. 1971. Mathematical Evaluation for Controlling Hazards. Central

Queensland University. Australia.

Material Safety Data Sheet. http://www.sciencelab.com/msdslist.php. (Diakses pada 20 Mei 2014: 10.50 WIB)

Priyadi,Rudi et al,. Iptek Bagi Masyarakat Sukaregang Garut Yang Menghadapi Masalah Air Limbah Industri Penyamakan Kulit. http://jurnal.upi.edu/file/Rudi1.pdf. (10 Maret 2014, 23:54)