T.C.

MARMARA ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

KAYNAK HATALARI

Adnan TÜRKER

(Teknik Öğretmen)

YÜKSEK LİSANS TEZİ

METAL EĞİTİMİ ANABİLİMDALI

DANIŞMAN

Prof. Dr. İrfan YÜKLER

▸ Baca selengkapnya: punta kaynak sembolü

(2)FEN BİLİMLERİ ENSTİTÜSÜ

KAYNAK HATALARI

Adnan TÜRKER

(Teknik Ö

ğ

retmen)

(141102220020182)

YÜKSEK LİSANS TEZİ

METAL EĞİTİMİ ANABİLİM DALI

DANIŞMAN

Prof. Dr. İrfan YÜKLER

FEN BİLİMLERİ ENSTİTÜSÜ

KABUL VE ONAY BELGES

İ

KAYNAK HATALARI

Adnan TÜRKER’ in “Kaynak Hataları” isimli Lisansüstü tez çalışması, M.Ü. Fen Bilimleri Enstitüsü Yönetim Kurulu’nun 14.06.2005 tarih ve B.30.2.MAR.0.C1.00.00.sek./1735 sayılı kararı ile oluşturulan jüri tarafından Metal Eğitimi Anabilim Dalı Metal Eğitimi Programında YÜKSEK LİSANS Tezi olarak Kabul edilmiştir.

Danışman : ( Prof. Dr. İrfan YÜKLER ) (Marmara Üniversitesi)

Üye : ( Yrd. Doç. Dr. Halil DEMİRER ) ( Marmara Üniversitesi) Üye : ( Yrd. Doç. Dr. Hamdi SÖZÖZ ) ( Marmara Üniversitesi) Tezin Savunulduğu Tarih : 02.08.2005

ONAY

M.Ü. Fen Bilimleri Enstitüsü Yönetim Kurulu’nun ... tarih ve ... sayılı kararı ile Adnan TÜRKER’ in Metal Eğitimi Anabilim Dalı Metal Eğitimi Programında Y.Lisans (MSc.) derecesi alması onanmıştır.

Marmara Üniversitesi Fen Bilimleri Enstitüsü

ÖNSÖZ

Son yıllarda teknoloji alanında önemli adımlar atılmıştır. Teknolojinin uygulama alanlarından biri olan kaynak teknolojisi de bu gelişmelerden en çok etkilenen sektörler arasındadır. Teknolojik gelişmelerin paralelinde hızla gelişen ve değişen kaynak teknolojisine ‘‘Katkıda bulunmak kaygısıyla’’ yaptığım bu çalışmamı, bilgi ve psikolojik desteğiyle tamamlamamı sağlayan; Sayın Prof. Dr. İrfan YÜKLER’ e Lisans ve Yüksek Lisans eğitimimizi en iyi şekilde tamamlamamız için gayret sarf eden Sayın Yrd. Doç. Dr. İrfan ÇALIŞ’ a Balıkesir – İstanbul arasındaki yolculuk taleplerimi tebessümle karşılayan kaynağın piri sayın hocam Öğ. Bnb. Ethem BELEK’ e, manevi desteğinden dolayı Öğ. Bnb. Adem YILMAZ’ a, lisans eğitimim boyunca desteğini hiç esirgemeyen Sevgili eşim Hülya TÜRKER’ e ve en nihayetinde, imkanlarını kullandırarak eğitim hayatımı devam ettirmemi sağlayan Türk Silahlı Kuvvetlerine teşekkür ederim.

Adnan TÜRKER

ÖNSÖZ………

İÇİNDEKİLER...

ÖZET ...

ABSTRACT ...

YENİLİK BEYANI ...

SEMBOL LİSTESİ ...

KISALTMALAR ...

ŞEKİL LİSTESİ ...

TABLO LİSTESİ ...………...

BÖLÜM I. GİRİŞ VE AMAÇ ...

I.1. GİRİŞ ... I.2. AMAÇ ...BÖLÜM II. ÖRTÜLÜ ELEKTROT ELEKTRİK ARK

KAYNAĞI...

II.1. ÖRTÜLÜ ELEKTROT ELEKTRİK ARK KAYNAĞI…... II.2. KAYNAK DONANIMI ………...

II.2.1. Kaynak Temel Elemanları ………... II.2.1.1. Kaynak Makineleri……….

II.2.1.2. Kaynak Pensi ve Şasesi………

II.2.1.3. Kaynak Kabloları………

SAYFA I II V VI VII VIII IX X XIII 1 1 2 4 4 5 5 5 6 7

4.a. Rutil Elektrotlar... 4.b. Asit Elektrotlar ………... 4.c. Oksit Elektrotlar………... 4.d. Bazik Elektrotlar………. 4.e. Selülozik Elektrotlar………. 4.f. Derin Nüfuziyet Elektrotları………. 4.g. Demir Tozlu Elektrotlar……….. II.2.2. Kaynak Sırasında Kullanılan Yardımcı Malzemeler..

II.2.2 1. Kaynak Maskeleri ve Koruyucu Camlar………… II.2.2.2. Kaynak Masası……… II.2.2 3. Önlük ve Eldiven………

II.2.2 4. Kaynak Çekici……….

II.2.2.5. Tel Fırça………..

II.2.2.6. Pens Sehpası………... II.2.2.7. Kaynak Paravanları……… II.2.2.8. Aspiratör ve Vantilatör………... II.3. ELEKTRİK ARKI………..

II.3.1. Elektrik Akımı ... II.3.2. Kaynak Akımı ……… II.3.3. Ark Türleri... II.3.4. Elektrotun Yakılışı………. II.3.5. Ark Üflemesi ve Önlemleri……… II.3.6. Arkın Oluşmasında Akım Ayarının Önemi…………. II.4. PARÇALARIN KAYNAĞA HAZIRLANMASI…………..

II.4.1. Kaynak Ağzı Çeşitleri……… II.4.2. Kaynak Ağzı Açma Araçları………. II.4.3. Puntolama………... II.5. KAYNAK YAPMA POZİSYONLARI………... III.6. KAYNAK YAPIMINDAKİ ŞEKİL DEĞİŞTİRMELER VE BUNLARA KARŞI ALINACAK ÖNLEMLER……….

BÖLÜM III. KAYNAKTA SÜREKSİZLİKLER...

III.1. KAYNAKTA SÜREKSİZLİKLER……….. III.1.1. Konum Hatalı Kaynaklar………8 8 8 9 9 9 9 9 10 10 11 11 11 11 11 11 11 12 12 13 13 14 14 14 16 16 17 17 19 19 34

III.1.4. Aşırı konkav ve konveks dikişler……… III.1.5. Aşırı Metal Yığılması……… III.1.6. Katmer………... III.1.7. Ark Erimesi………... III.1.8. Yetersiz Ergime………. III.1.9. Nufuziyet Azlığı ……… III.1.10. Yüzey Gözenekleri……….. III.1.11. Diğerleri………...

III.1.11.1. Ark Çarpmaları……… III.1.11.2. Sıçramalar……… III.1.11.3.Cüruf İnkluzyonları………... III.1.11.4. Oksit İnklüzyonları……….. III.1.11.5. Tungsten İnkluzyonları……… III.1.11.6.Ark Kraterleri………... III.1.11.7. Porozite……… III.1.11.8. Tabakalaşma……… III.1.11.9. Dikişler, Katlamalar……… III.1.11.10. Çatlaklar………

10.a. Kaynak metali çatlakları………..

10.b. ITAB çatlakları……….

I. Hidrojen Çatlakları.………... II. Lameler Yırtılma………

BÖLÜM IV.KAYNAKLARIN MUAYENESİ...

IV. 1. KAYNAKLARIN MUAYENESİ……….. IV.1.1. Tahribatsız Muayeneler………...

IV.1.1.1 Göz ile Muayene……… IV.1.1.2. Sıvı Emdirme Yöntemi ile Muayene……… IV.1.1.3. Manyetik Parçacık Testi……… IV.1.1.4. Ultrasonik Titreşimler Yardımı ile Muayene…… IV.1.1.5. Radyografik Muayene……….. IV.1.2. Tahribatlı Muayene………...

IV.1.2.1. Çekme……… IV.1.2.2. Kırma………... IV.1.2.3. Eğme……….……... 36 40 41 42 42 43 46 46 46 46 47 49 49 49 49 51 51 51 52 57 57 59 60 60 60 61 62 62 63 66 67 67 68 68

BÖLÜM V. KAYNAKLARDA KAL

İ

TE

SEVİ

YES

İN

İ

N TESBİT

İ………

V. 1. KAYNAKLARDA KALİTE SEVİYESİNİN

TESBİTİ……….

SONUÇLAR ...

KAYNAKLAR ...

ÖZGEÇMİŞ ...

73 73 93 94 95ÖZET

Bilgi patlamasının yaşandığı teknolojinin sadece adının telaffuz edildiği kendisinin ise her alanda yakalanamaz bir truva atı olduğu gerçeğinin yaşandığı çağımızda, bu tez teknoloji ve gelişmeler düşünüldüğü zaman evrendeki dünyanın kapladığı yer kadar küçük olan bir konu (kaynak) üzerinde içine girildiği zaman kıtaları ülkeleri ile koskoca bir dünya olan ve kıtalardan herhangi bir tanesine eşdeğer örtülü elektrod ile elektrik ark kaynağının donanımı, yöntemi ve kullanılan elektrotları incelendi.

Üretmek önemli değil pazarda aranan ürünü üretmek ancak hataları ortadan kaldırmakla mümkün kılına bileceği ilkesinden kaynak süreksizlikleri ( hataları ) nelerdir,nasıl meydana gelir sorularına cevaplar aranmış ve önleme tedbirleri gerçekçi bir şekilde ortaya konmuştur.

Yapılan birleştirmenin nerede ne kadar kullanılabilirliğinin veya ana yapıyla ne kadar örtüşüp örtüşmediği gerçeğinin ortaya konulduğu tahribatlı ve tahribatsız muayene yöntemleri ve en nihayetinde yapılan kaynağın ve oluşabilecek hatanın uluslararasındaki standartları verilmiştir.

ABSTRACT

In this thesis, hardware of arc welding with covered electrode, methods of electric arc welding and used electrodes were studied. This subject, a tiny part of the improving technology which is also a huge branch in itself, is developing in a high speed as the other improvements of the world.

By using the principle “Producing zero-mistake production is more important than just producing” the answers for the questions what the welding discontinuities are and how they happen were searched and precautions were determined in a realistic way.

Destructive and non-destructive testing methods which describe the usability of applied welding as time, strength and place or how it overlaps with the main substance were studied. Eventually international standarts of probable errors and applied welding were given.

YEN

İ

L

İ

K BEYANI

Gelişen dünyayla birlikte etrafımızdaki her şeyin de değiştiğini unutmamak gerekir.Hele ki su ile kaynağın bile yapıldığı, kaynak sektörü gibi yüksek teknolojilerin gereksinim duyulduğu bir alanın yerinde sayması beklenemezdi.

Kaynak dünyası yeniliklere kapısını araladıkça, ana sanayisindeki temel unsurlar da bu değişimden şüphesiz etkilenirler.

Her sektörle bağlantılı ve vazgeçilmezi olan kaynak teknolojileri günümüzde hızla gelişen başlı başına bir sektör olmuştur. Bundan daha 50-60 yıl öncesinde şimdiki zamana göre çok ilkel diyebileceğimiz metotlarla kaynak yapılırken; günümüzde kaynak işlemleri için insan gücüne neredeyse ihtiyaç kalmamıştır.

Yıllardır iki metal parçayı estetik ve sağlam bir şekilde doğrudan birleştirmenin yolu kaynak bağlantısıdır. Bu çalışmada da kaynağın bu kariyerini korunması için Kaynak yöntemlerinden birisi olan Örtülü Elektrotla Elektrik Ark Kaynağı ele alınmış ve mantığı anlatılarak, pratik çözümlerin ortaya konabilmesi için yapılabilecek kaynak hataları analiz edilmiş ve bunlara karşı gereken koruyucu hekimlik veya hekimlik yapılmış sonuç olarak önlemeye dönük tedbirler ortaya konmuştur. Bin aleyh Uluslar arası kaynak standartları hakkında aydınlatıcı bilgi verilmiş ve yapılan kaynağın veya kaynak hatasının uluslar arasındaki seviyesinin (standardının) veya kabul edilebilirliğinin ne olduğunun değerlendirilmesi yapılmıştır.

Sonuç olarak; kaynak teknolojilerine insanlık varoldukça talep artacak; talep arttıkça teknoloji ilerleyecek ve ilerleyen teknoloji sanayinin tüm dallarına olumlu bir etki yapacaktır.

SEMBOL L

İ

STES

İ

A : Amper

AS : En iyi alın kaynak birleştirmesi C : Kaynak kalite seviyesi

c/sn : Klon / saniye

D : Kaynak kalite seviyesinde (En kötü kaynak) d : Yarıçap

K : Köşe dikişi

S : Alın kaynak birleştirmesi t : Parça kalınlığı

KISALTMALAR

AWS : Amerikan Kaynak Cemiyeti DADK : Doğru Akımda Doğru Kutuplama DATK : Doğru Akım Ters Kutuplama DIN : Alman Standardı

IIW : Uluslararası Kaynak Enstitüsü ITAB : Isının Tesir Altındaki Bölge MAG : Metal Aktif Gaz

MIG : Metal İnert Gaz SÇK : Sıcak Çatlama Kriteri TIG : Tungsten İnert Gaz

SAYFA NO Şekil II.1 Örtülü Elektrot İle Elektrik Ark Kaynak Donanımı Blok Şeması…… Şekil II.2 Kaynak Pensi, Şasesi ve Kabloları………... Şekil II.3 Kaynak Alanının, Paravan Kullanılarak Çevreden Yalıtılması…….. Şekil II.4 İki Karbon Elektrot Arasında Oluşturulan Arkın Görünüşü………… Şekil II.5 Küt Alın Kaynak Ağzı (Üstte) ve V Alın Kaynak Ağzı (Altta)……. Şekil II.6 Çift Taraflı Açılmış V Kaynak Ağzı(Üstte) ve Tek Taraflı Açılmış U

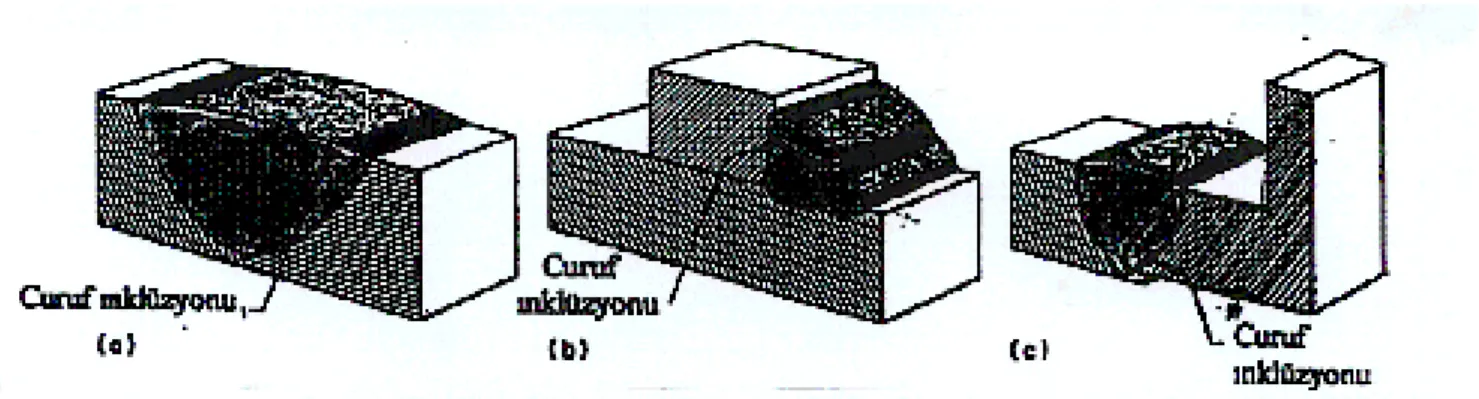

Kaynak Ağzı(Altta)………. Şekil III.1 Konum Hatalı Kaynak Birleştirmeleri……… Şekil III.2 Kaynak Kesit Geometrisini Etkileyen Süreksizlikler………. Şekil III.3 Tipik Yetersiz Kaynak Doldurmak Süreksizliği………. Şekil III.4 İç Köşe Kaynağı Boyutları………. Şekil III.5 İç Köşe Kaynak Profilleri. ………. Şekil III.6 İç Köşe Kaynak Yüzeyinde Oluşan Gerilmeler……….. Şekil III.7 V Alın Kaynağı Kök Pasosunda Büzülme Çatlağı………. Şekil III.8. Aşırı Metal Yığılma Açısı……….. Şekil III.9 Kaynaklı Birleştirmede Aşırı Yığılan Kaynak Metali Açısının Yorulma Mukavemeti Üzerindeki Tesiri……….. Şekil III.10 Kök Açıklığının Kaynak Birleştirmesindeki Tesiri……….. Şekil III.11 Yetersiz Erime (Şematik)……….. Şekil III.12 Nüfuziyet Azlığı……… Şekil III.13 Kısmî Nufuziyetli olarak Tasarlanmış Kaynak Birleştirmeleri…… Şekil III.14 Yetersiz Kaynak Nufuziyetine Ve Yetersiz Erimeye Tesir Eden

Faktörler Ve Önlemleri………. Şekil III.15 Değişik Cüruf İnklüzyonları Görülmektedir……… Şekil III.16 İnklüzyonların Sebepleri Ve Önlemleri...

5 6 10 12 15 15 34 35 35 37 38 39 39 40 41 42 43 43 44 45 47 48

Ve Şekline Göre Adlandırılması……… Şekil III.19 Tipik Kaynak Metali Çatlakları……… Şekil III.20 S, C Ve Mn’ In Alaşımsız, Düşük Karbonlu Çeliğin Sıcak

Çatlamaya Meyli Üzerine Etkisi……….. Şekil III.21 Ana metal ITAB Sıcak Çatlama Faktörleri………. Şekil III.22 Kaynak Ağzı Açılmış Kaynaklı Birleştirmelerde Dikiş

Boyutlarının Sıcak Çatlamaya Tesiri……… Şekil III.23 Alın Birleştirmesinde Bir Krater Çatlağı……… Şekil III.24 Kaynak Edilen Parçada Soğuk Çatlama Sebepleri Ve Önlemler….. Şekil III.25 Kaynak Birleştirilmesinde Tipik Lameler Yırtılma Şekildeki

Oklar Büzülme Gerilmelerini Ve Yönünü Göstermektedir………….. Şekil IV.1 Ultrasonik Titreşimler Yardımı İle Hataların Saptanması………….. Şekil IV.2 Rontgen cihazı ile Radyografik Mayene……… Şekil IV.3 Radyografik Muayenede Dikişlerdeki Hataların Film Üzerinde

Görünümü………. Şekil.IV.4 Çentikli Darbe Deneyleri………. Şekil.IV.5 Hidrolik Eğme Ünitesi………. Şekil V.1 Alın Dikişlerinde Dikişin Taşkınlığı………. Şekil V.2 İnce Çelik Saçlarda Alın Dikişleri Kapak Panosunun Çöküklüğü…… Şekil V.3 Çelik Saçlarda Alın Dikişleri Kapak Panosunun Çöküklüğü…... Şekil V.4 Çift Taraftan Kaynak Edilen Alın Dikişlerinde Kenar Kayması……. Şekil V.5 Tek Taraftan Kaynak Edilmiş Alın Dikişlerinde Kenar Kayması…… Şekil V.6 Tek Taraftan Kaynak Edilmiş Çevresel Boru Dikişlerinde Kenar

Kayması………... Şekil V.7 Alın Dikişlerinde Yanma ve Kenar Çentikleri ( Yanma Olduğu )…… Şekil V.8 Alın Dikişlerinde Kökün Taşkınlığı………. Şekil V.9 İnce Saçların Köşe Dikişlerinde Dikiş Taşkınlığı ( Dış Bükeylik )… Şekil V.10 Kalın Şaçların Köşe Dikişlerinde Dikiş Taşkınlığı ( Dış Bükeylik ). Şekil V.11 Bindirme Birleştirmelerde Dikiş Taşkınlığı………... Şekil V.12 Köşe Dikişlerinde Dikişin İçbükeylik……… Şekil V.13 Köşe Dikişlerinde Eşit Olmayan Dikiş Kenar Uzunluğu……… Şekil V.14 Köşe Dikişlerinde Kökün Kapanması………

52 53 53 55 56 57 58 59 64 66 67 68 69 78 79 80 81 82 83 84 86 87 88 89 90 91 92

SAYFA NO Tablo III.1 Kaynak Birleştirme Süreksizliklerinin ISO (TSE) Standartlarında

Sınıflandırılması……… Tablo III.2 Kaynak Yöntemine Bağlı Oluşan Süreksizlikler………... Tablo IV.1 Kaynak Geometrisine Göre Tahribatsız Muayene Yönteminin Seçimi……… Tablo IV.2 Süreksizlik Türüne Göre Tahribatsız Muayene Yöntemi Seçme….. Tablo V.1 DIN 8563 Part 3’ e Göre Çeliklerin Eritme Kaynaklı

Bağlantılarında Alın Dikişleri İçin Bulgular Ve Değerlendirme Grupları……….. Tablo V.2 DIN 8563 Part 3’e Göre Çeliklerin Eritme Kaynaklı Bağlantılarında Köşe Dikişleri İçin Bulgu ve Değerlendirme Grupları………... Tablo V.3 DIN 8563 Part 3’ e Göre Çeliklerin Eritme Kaynağında Belirli Boyutlarına İzin Verilen Bulgular………..

21 33 70 71 75 76 77

I.1. Giriş

Metaller insanlar tarafından binlerce yıldan beri kullanılmakla birlikte, ilk yararlı metalin nasıl üretildiğini kimse kesin olarak bilmemektedir.Meteoritlerle yer yüzeyine gelen metal parçacıklarının yararlı özelliklere sahip olduğunun keşfedilmiş

olması mümkündür.Bakır içeren minerallerin bulunduğu bir yörede yaşayan insanların bilmeden bu filizleri kamp ateşinde ısıtmış olması ihtimali daha da fazladır.Uygun şartlar altında,bu olay çekiçle şekillendirilebilen ve saf olmayan bakır parçacıklarının üretimine neden olmuş olabilir.Orijinleri ne olursa olsun,metallerin erken çağlarda kullanılmış olduğu bakır alaşımından(bronz) yapılmış aletlerin ortaya çıkartılması ile kanıtlanmıştır.İlkel yerleşim merkezlerinden baltalar, mızrak uçları

ve süs eşyaları çıkartılmış ve arkeologlar bunların şimdi bronz çağı olarak adlandırdığımız dönemde üretilip kullanıldığını göstermişlerdir.

Milattan önce 1400 yıllarında Suriyelilerin bulduğu söylenen demirci kaynağındaki gelişmeler bir yana bırakılırsa, küçük metal parçacıkların birleştirilerek daha büyük ve daha karmaşık parçaları üretmedeki yetersizlik, mühendislikteki gelişmeyi 19. yüzyılın başlarına kadar engellemiştir.İtiraf etmek gerekir ki döküm teknikleri çanların ve topların üretiminde olduğu gibi son haddine kadar kullanıldı.Ancak elde edilen metal gevrekti ve mukavemeti demircinin çekici altındaki dövme parçaların mukavemetine nazaran çok daha düşüktü.Ancak dövme parçalar da küçük boyutlarda üretilebiliyordu ve bu nedenle de birleştirilmelerine ihtiyaç vardı.Gelişmelerin çoğu askeri gereksinimlerden doğmuştur.Buna en güzel örnek şövalye zırhlarının perçinlenmesidir.Bu sayede zırhtaki hasara uğramış zırh parçalarının değiştirilebilmesi sağlanmıştır. Cıvatalama, perçinleme, lehimleme ve

olmuştur.

Bir köprü tasarımcısı, köprü platformunda hareket eden vasıtaların oluşturduğu değişken yükleri taşıyacak levhaları birbirine birleştirecek yöntemler arar. Birleştirme işlemlerini mümkün olduğu kadar çabuk yapmak her ne kadar arzulanır ise de, bu her uygulama için birinci derecede öneme haiz bir husus değildir.Gerçekte bazı bağlantıların yerinde yapılması zorunlu bir faktör olarak karşımıza çıkabilir.Bu nedenden dolayı köşe kaynağı kirişlerin sıkça atölyedeki imalatında kullanılırken; bu kirişlerle ilgili kritik bağlantılar, daha iyi bir kalite kontrolü ve zor yerlerde çalışma kolaylığı sağlamak gibi yararlarından ötürü yerinde yapılan cıvata bağlantısı ile gerçekleştirilir.

Buna karşılık, köprüden geçen otomobillerin imalatçısı ise üretim hattında kullanılabilmeye uygun güvenirlilik, tekrarlanabilirlik ile birlikte yüksek üretim hızına sahip birleştirme tekniklerini araştırır.Genellikle büyük iş gücü gerektiğinden bu yöntemler mümkün olduğunca yarı kalifiye operatörler tarafından uygulanmaya müsait olmalıdır.Bu ise, üretim düzeninin kurulması, kontrolü veya izlenmesi için uzman personel gerektirir.

I.2. Amaç

Gelecekte bilimin ve mühendisliğin yapı taşlarından biri olacak olan ileri kaynak teknolojisinde kullanım alanlarıyla daha çok uygulamalarda yer bulacak ve üniversite eğitiminde de vazgeçilmez mühendislik dallarından biri olmayı daha da güçlenerek devam ettirecektir.

Bugün çok sayıda kullanılabilir birleştirme tekniği vardır ve günümüzdeki sorun birleştirmenin nasıl yapılacağı değil, en iyi birleştirme yöntemin nasıl seçileceğidir. Her yöntemin kendine has özellikleri vardır ve en uygun seçim için birçok hususun değerlendirilmesi gerekir. Mukavemet, üretim kolaylığı, maliyet, ömür, korozyon dayanımı ve görünüş gibi faktörlerin göreceli önemi büyük ölçüde göz önüne alınan uygulamaya bağlıdır.

yapılabilmesi için; birleştirmelerde karşılaşılan süreksizliklerden yola çıkılarak en iyi ye ulaşmak ve birleşmenin yapıldığı kısmın ana malzemeden mekanik özellikler, mukavemet, üretim kolaylığı, maliyet, ömür, korozyon dayanımı ve görünüş

parametreler değerlendirilerek ana malzemeye en yakın ve istekleri en iyi karşılayacak optimum süreksizlik çözüm yöntemleri belirlenmiştir.

Giriş bölümünde bahsettiğim gibi Kaynak teknolojisinin en hızlı gelişiminin savaş dönemlerin de olduğunu ve bununda ancak arz talep ilkesiyle açıklana bileceği gerçeğidir. Bu nedenle tez Kara Kuvvetleri Astsubay Meslek Yüksek Okulunun yetiştirmekte olduğu ve Kara Kuvvetlerinin değişik kıta ve ünitelerinde görev yapacak olan Astsubay öğrencilerine kaynak derslerinde ders notu olarak kullanılması amacı ile hazırlanmıştır.

BÖLÜM II

ÖRTÜLÜ ELEKTROD ELEKTR

İ

K ARK

KAYNA

Ğ

I

II.1. ÖRTÜLÜ ELEKTROT ELEKTRİK ARK KAYNAĞI

KAYNAK: Bir birinin aynı veya erime aralıkları birbirine yakın iki veya daha fazla metalik veya termoplastik parçayı ısı, basınç veya her ikisini kullanarak aynı türden bir malzeme katarak veya katmadan birleştirmektir.ERİTME KAYNAĞI: Metalik malzemeyi yalnız sıcaklığın etkisi ile yerel olarak ek kaynak metali ile birlikte eritip birleştirmektir.

Ergitme kaynak grubundan olan elektrik ark kaynağında iş parçasına ergime sıcaklılarının üzerine çıkaracak ısı verilir. Isının oluşmasında elektrik enerjisinden yararlanılır. Sanayi şebekesinden alınan elektrik akımı, kaynak temel elemanlarından biri olan kaynak makineleri yardımıyla kaynak akımına dönüştürülür. Kaynak makineleri, alternatif ve doğru akım üreten makineler olarak iki ana grup içerisindedir. Jeneratör ve redresör ark kaynak makineleri doğru akım üretirler. Tranformatör ark kaynak makineleri ise, dalgalı kaynak akım üreteçleridir. Her iki grup içinde bulunan kaynak makinelerinin birbirine göre üstünlükleri vardır.

II. 2. KAYNAK DONANIMI

Kaynak yapıla bilmesi için gerekli malzemeler; kaynak temel elemanları ve kaynak yardımcı elemanları olmak üzere iki ana grup altında toplanır.

II.2.1. KAYNAK TEMEL ELEMANLARI

Temel elemanlar içerisinde kaynak makinesi, pense, şaseler, kablolar ve elektrotlar girmektedir. (Bkz. Şekil I.1)

Akım üreteci İş parçası İş parçasına Elektroda Elektrot Elektrot pensesi

Şekil II.1 Örtülü Elektrot İle Elektrik Ark Kaynak Donanımı Blok Şeması [2]

II.2.1.1. Kaynak Makineleri

Başta belirtmemiz gerekir ki; elektrik akımı bir elektron hareketidir. Elektronlar (–) kutup olarak adlandırılan katotlardan (+) kutup olarak adlandırılan anoda doğru hareket ederler. Elektronların bu hareketine elektrik akımı adı verilir. Ayrıca (+) ve (–) kutuplar arasında elektronları harekete geçiren bir elektron fazlalığı

vardır. Buna da gerilim adı verilmektedir. Şebeke geriliminin insan vücudu açısından tehlikeli olması ve bu gerilim ile kaynağa arkı oluşturulduğu taktirde ark esnasından etrafa metal sıçramaları tehlikeli bir durum arz eder. Bu nedenden dolayı kaynak makineleri adı verilen gerilim üreteçleri tarafından gerilim (25-55 volt) ve şiddeti (10-600 amper) kaynak için uygun hale getirilir.

Ark kaynağını hem alternatif akımla hem de doğru akımla yapmak mümkündür. Dolayısıyla kaynak makineleri ;

1. Doğru akım veren kaynak makineleri; kaynak jeneratörleri, kaynak redresörleri.

2. Alternatif akım veren kaynak makineleri; transformatörler

II.2.1.2. Kaynak Pensi ve Şasesi

Kaynak akımının dolayısıyla ergimenin olaşabilmesi için kaynak makinesinde üretilen akımın pensten elektrota buradan iş parçasına, sonrada kaynak makinesine iletilmesi gerekmektedir. İş parçasıyla kaynak makinesi arasındaki akım iletimi kaynak kablolarıyla sağlanır. Bu kabloya topraklama kablosu adı verilmekte olup, iş

parçasına temasının ağlanmasında, şase adı verilen aparatlardan yararlanmaktadır. (Bkz.. Şekil II.2)

Şekil II.2 Kaynak Pensi, Şasesi ve Kabloları [2]

II.2.1.3. Kaynak Kablolar

ı

Elektrik ark kaynağında birincisi şebekeden kaynak makinesine olan elektrik bağlantısını sağlayan kablo ve ikincisi kaynak makinesi ile iş parçası arasındaki bağlantıyı gerçekleştiren kablo olmak üzere iki tür kablo vardır.

II.2.1.4. Elektrotlar

Elektrik ark kaynağında, çok özel istisnai uygulamalar dışında, örtülü elektrot kullanılır.

Örtülü Elektrotlar: Çıplak telin üzerine daldırma veya presleme ile bir örtü kaplanması ile elde edilir. 1908 yılında İsveçli Oscar Kjelberg tarafından bulunan elektrot örtüsü aşağıdaki faydaları sağlamaktadır.

1) Arkın tutuşması ve oluşmasını kolaylaştırır, böylece hem doğru hem de alternatif akım ile kaynak yapılması mümkün olur.

2) Tavan ve dikine kaynak işlemlerini yapılmasını kolaylaştırır. 3) Dikişin yavaş soğumasını sağlar.

4) Koruyucu gaz ortamı meydana getirir. 5) Erime hızını yükseltir.

6) Erimiş kaynak banyosunu deokside eder.

Örtü karakterine göre örtülü elektrotlar; rutil, oksit, bazik, selülozik karakterli ve özel elektrotlar olarak sınıflandırılır.

4.a. Rutil Elektrotlar

Örtü ağırlığının yaklaşık %35 ’i titandioksitdir. Eriyen kaynak metali örtü kalınlığı arttıkça incelen damlalar halinde iş parçasına geçer. Örtü kalınlığının fazla olması kaynak dikişinin mekanik özelliklerinin de olumlu yönde etkilemekte ve aralık doldurma kabiliyetini arttırmaktadır. Rutil türdeki örtüye sahip elektrotlar, dikişi tamamen örten oldukça kalın, rengi kahverenginden siyaha kadar değişen çabuk katılaşan bir cüruf oluştururlar. Hem doğru hem de dalgalı akımla kaynak yapılabilir. Oluşturdukları ark yumuşaktır.

4.b. Asit Elektrotlar

Örtülerinde daha çok, demir oksit ve manganez bulunur. Kalın örtülü olarak imal edilirler. Görünüşü arı peteğini andırır ve dikiş üzeriden kolayca kalkar. Bu elektrotlar çabuk akan düz dikişler verirler ve dikey pozisyonda yukardan aşağıya doğru kaynaklardan başka her pozisyon için uygundur. Hem doğru hem alternatif akım ile kullanılabilir. Aralık doldurma kabiliyetleri zayıf olduğundan kaynak ağzının iyi açılması ve parçaların birbirine iyice uyması gerekir.

4.c. Oksit Elektrotlar

Güzel görünüşlü ve düzgün kaynak dikişlerinin elde edilmesi önemli olduğu zaman kullanılır. Cüruf çok akıcı olduğundan yatay ve oluk pozisyonlarda kullanılması önerilmektedir. Ark sıcaklığının yüksek olması nedeni ile aralık doldurma kabiliyeti düşük,dikiş üzerinde çatlama ihtimali artar.

4.d. Bazik Elektrotlar

Kaynak dikişinde hidrojen olmaması sağlıklı kaynak yapmanın ön şartıdır. Hidrojen kaynak dikişinde ve ITAB (Isının Tesir Altındaki Bölge)’ da çatlakların oluşmasına neden olur. Bazik elektrot örtüleri, dikişin hidrojen kopma olasılığının aza indirecek yapıya sahiptir.

Bazik elektrotlar bütün kaynak konularında kullanılabilen, aralık doldurma kabiliyeti fazla olan bir elektrottur.

Kaynak metali büyük damlalar halinde geçiş yapar sonuçta elde edilen kaynak dikişinin mekaniksel özellikleri oldukça iyidir.

Bazik Elektrotların Kullanım alanları;

• İç yapısı bilinmeyen karbonlu ve az karbonlu çeliklerin kaynağında,

• Yüksek miktarda karbon,kükürt,fosfor ve azot içeren çeliklerin kaynağında,

• Farklı karbon içeren çeliklerin birleştirilmesinde,

• Kalın kesitli parçaların kaynağında,

• 0 0C sıcaklıkların altında çalışan makine donanım ve yapıların kaynağında,

4.e. Selülozik Elektrotlar

Ölçülerinde yandıkları zaman gaz haline geçen organik maddeler bulunur. Çoğunlukla kalın örtülü olarak imal edilirler. Dikiş üzerinde çok az cüruf meydana getirirler, sıçrama kayıpları yüksektir. Doğru akımda (pozitif kutba bağlanarak) veya alternatif akımda kullanılır. Her pozisyondaki kaynakta kullanılabilir.

4.f. Derin Nüfuziyet Elektrotları

Kaynak ağzı açma zorunluluğu vardır. İki taraftan birer paso çekilerek 2.d – 2 (d: yarıçap) mm kalınlıktaki saçlara ağız açmadan, alın kaynağı yapmak mümkündür. Her bir taraftan çekilen pasonun, saç kalınlığının yarısını kaynak etmesi gerektirir.

4.g. Demir Tozlu Elektrotlar

Örtü bileşimi hemen hemen yarıya kadar demir tozundan oluşur. Bunun faydalarışunlardır:

• Örtüyü iletken hale getirir

• Dikişe geçerek ergime verimini arttırır.

• Elektrotun yüksek verimli olmasına olanak tanır.

II.2.2. Kaynak S

ı

ras

ı

nda Kullan

ı

lan Yard

ı

mc

ı

Malzemeler

Kaynak sırasında oluşan ısı, ışık,duman ve radyasyondan kaynakçıyı korumak için bazı malzemeler kullanılır. Bu malzemeler aşağıda açıklanmıştır.

II.2.2 1. Kaynak Maskeleri ve Koruyucu Camlar

Kaynak arkının ortaya çıkardığı enerjinin %85 i ısı, %15 i ışık enerjisi olarak değerlendirilmektedir. Işık enerjisinin %10 u ültraviyole, %30 u parlak veya görünen

ışınlar, geri kalanı ise enfraruj ışınlardır. Parlak ve görünen ışınlar gözleri kamaştırarak geçici görme bozukluklarına neden olur. Bu olayın sürekli olması ise doğal olarak gözün görme kabiliyetinin azalmasıyla sonuçlanır. Bu nedenle bu zararlı ışınlardan korunmak için kaynak maskeleri kullanılır.[1]

II.2.2.2. Kaynak Masas

ı

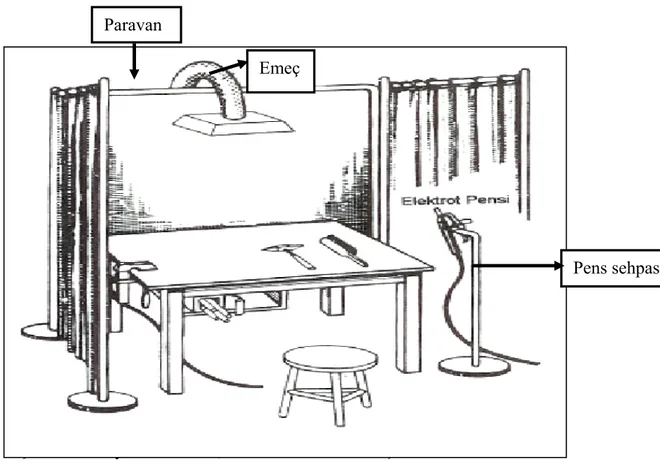

Kaynakçının rahat çalışmasına olanak tanıyacak masalar ve aparatlar kullanılır. (Bkz. Şekil II.3). Kaynak yapılacak iş parçalarının üzerinde konumlandırıldığı ve değişik pozisyonların verilebildiği masa ve pozisyonerler kullanılır.

Şekil II.3 Kaynak Alanının, Paravan Kullanılarak Çevreden Yalıtılması

Emeç Paravan

Pens sehpası

Şekil II.3 Kaynak Alanının, Paravan Kullanılarak Çevreden Yalıtılması [2]

II.2.2 3. Önlük ve Eldiven

Kaynak esnasında oluşan ısı ve radyasyonun zararlı etkilerinden korunmak için normal giysiler yeterli değildir. Normal çalışma kıyafetleri ısıdan etkilenerek bir süre sonra sertleşir ve parçalanır. Sıçramalardan çıkan küçük parçacıklardan korumaz. Tüm bu olumsuzluklar nedeniyle kaynakçının ısı ve radyasyon enerjisinden korunması gerekmektedir. Buda deriden yapılmış özel aksesuarlarla sağlanır. Bunlar; önlük, eldiven, tozluk ve kolluktur.

II.2.2 4. Kaynak Çekici

Cürufun temizlenmesinde kullanılan özel yapıdaki çekiçlerdir.

II.2.2.5. Tel F

ı

rça

Sıçramalardan meydana gelmiş metal parçalarından arındırmak için kullanılır.

II.2.2.6. Pens Sehpas

ı

Kaynağa ara verildiğinde kaynak pensinin konulduğu sehpadır. Elektrik enerjisine karşı yalıtılmış olmalıdır.

II.2.2.7. Kaynak Paravanlar

ı

Kaynak kıvılcım ve ışınlarının çevreye olan zararlarının engellenmesinde kullanılır.

II.2.2.8. Aspiratör ve Vantilatör

Elektrotu oluşturan maddeler kaynak esnasında yanarak zararlı gazlar oluşturur. Bunlardan korunmak için aspiratör ve vantilatör kullanılır.

II.3. ELEKTR

İ

K ARKI

II.3.1. ELEKTR

İ

K AKIMI

Bir enerji dönüşümü sonucunda ortaya çıkar kömür, petrol ve nükleer tepkimelerden meydana gelen ısı yada akarsuların kinetik enerjisinin harekete dönüşmesi, elektrik sağlayan kaynakları oluşturur.

Elektronlar, bütün atomlarda çekirdeğin çevresindeki yörüngede bulunur. Elektron akışı; elektrik akımı diye adlandırılır. Birimi amperdir. Bir amper, verilen bir noktadan bir saniyede (6,24 . 1018) elektronun geçmesi demektir.[2]

Yük klonla ölçülür. Bir amper, bir klon / saniye olarak tanımlanır. (1A=1c/sn) Elektrik şebekesinden alınan alternatif akım, doğrultmaçlar yardımıyla doğru akıma çevrilir. Akımın yönü kaynak işleminde kutuplar arasındaki gidişleri değiştirerek kaynağın niteliğinde oynamalar yapılabilir. Genel olarak doğu akımda elektrot (-) kutupta ise doğru akımda doğru kutuplama (DADK) adını alır. Elektrot (+) kutupta

ise doğru akım ters kutuplama (DATK) olarak anılır. Ters kutuplama, doğru kutuplamaya göre daha derin bir nüfuziyet elde edilmesini sağlar. Doğru kutuplama ise ters kutuplamaya göre elektrotun ergime gücü yüksektir.

II.3.2. Kaynak Ak

ı

m

ı

Şebekeden alınan 220-380 volt gerilime sahip elektrik akımının, kaynak makineleri aracığıyla, gerilimin 25-55 volt ve akım şiddetinin 10-600 ampere değiştirilmesiyle elde edilen ve elektrik ark kaynağında kullanılan akıma kaynak akımı denir.

II.3.3. Ark Türleri

Elektronlar sürekli olarak elektron yönünden zayıf olan tarafa doğru, hareketlerini gerçekleştirir.

Elektrottan ayrılan elektronlar, şasenin bağlı olduğu iş parçasına, çok şiddetli bir şekilde geçiş yaparlar. (Bkz.. Şekil II.4 )

A : Anot K : Katod C : Katodik leke S : Anodik krater F : Yayılan ısı L : Ark

Olay bir bombardımanı andırır. Bir amperlik elektrik akımında 6,24 . 1018 adet elektron hareketi söz konusu olduğu dikkate alınırsa, sıradan değerlerle yapılan elektrik ark kaynak şiddetindeki elektron sayısının sayılar ile ifade edilme güçlüğü ve büyüklüğü daha kolay anlaşılacaktır. Bu oranda büyük elektron geçişi, kaynak alanı

sıcaklığının yüksek değerlere çıkması için yeterlidir.

Elektrot ile iş parçası arasındaki mesafeye ark boyu denir. Ark boyu elektrot çapından büyük olduğu taktirde ismi uzun ark boyu olur. Elektrot çapından küçük mesafeler ise kısa ark boyu olarak anılmaktadır.

II.3.4. Elektrotun Yak

ı

l

ı

ş

ı

Elektrik ark kaynağında üzeri örtü maddesiyle kaplanmış metal çubuklardan yararlanılır.

Elektrotun çıplak ucu pense takılır. Elektrotu şasenin bağlı olduğu iş parçasına kısa süreli değdirme ile kaynak akımı elektrottan iş parçasına doğru geçer değdirme işlemi bir miktar uzatılacak olursa iş parçasına değdiği taraftan başlayarak kızarmasıyla sonuçlanan olumsuz bir durum açığa çıkar elektrot ile dar hava alanı, çok kısa sürede ısınıp elektron iletimi için uygun hale getirilebilir. Bu işleme elektrotun yakılması denir.

II.3.5. Ark Üflemesi ve Önlemleri

Ark oluşurken elektrot ile iş parçası arasındaki hava ısınır ve iletken hale gelir. Dolayısıyla elektrik ark kaynağı yapılırken ortaya çıkan ark bir iletken olarak bilinmelidir. Bunun sonucu arkın etrafında da bir manyetik alan oluşması bir kuraldır. Meydana gelen manyetik alan, arkta bir oynamanın yanında kaynak banyosunun kontrolünün zorlaşmasına ve bozuk dikişlerin oluşmasına neden olur.

Ark üflemesine karşı alınacak önlemler; 1) Akım değerini azaltmak.

2) Kök dikişi yada geniş punto yapmak.

3) Derin (uzun) kaynaklarda alt destek parçası kullanmak . 4) Şasenin yerini değiştirmek.

5) Şase kablosunu bakır tel ile sararak manyetik akımı nötr hale getirmek. 6) Mümkün olduğunca kısa ark ile kaynağı yapmak.

7) Elektrotun konum açısını değiştirmek. 8) Makinenin kutuplarını değiştirmek. 9) İş parçasının konumunu değiştirmek.

II.3.6. Ark

ı

n Olu

ş

mas

ı

nda Ak

ı

m Ayar

ı

n

ı

n Önemi

Genel olarak çelik ve alaşımları kaynatılırken ayarlanacak akım değeri kullanılan elektrot çapına göre tespit edilir. Elektrot çekirdek kısmının her bir milimetresi için 40 amperlik değer herkes tarafından kabul görmüştür.

Elektrot örtü kalınlığına göre yapılan kaynak akım ayarı da kullanılmaktadır. (d: milimetre olarak elektrot çekirdek çapı)

• İnce örtülü elektrotlarda I = d x (40 - 45) Amper

• Kalın örtülü elektrotlarda I = d x (45 x 50) Amper

• Demir tozlu kalın örtülü elektrotlarda I = d x (50 x 60) Amper

Yatay oluk konumunda verilen sınırların üst değerleri dik ve tavan kaynağında ise alt değerler kullanılabilir.

II.4. PARÇALARIN KAYNA

Ğ

A HAZIRLANMASI

II.4.1. Kaynak A

ğ

z

ı

Çe

ş

itleri

Elektrik ark kaynağı ile yapılan birleştirmelerde aranılan ön koşul; birleştirmenin istenilen düzeyde sağlam olmasıdır. Bir kaynak dikişinin sağlamlığını

belirleyen belirli değerler vardır. Kaynak dikişinin iş parçasıyla aynı özellikte oluşması uygun elektrot seçimiyle sağlanır. Kaynakta aranan özelliklerden biri birleşmenin derinliğidir. Arkın meydana getirdiği sıcaklık, dikiş metalinin derinliğinin istenilen düzeyde olmasını sağlar. İki tarafında kaynatılması kaydıyla, 8 mm. kalınlığa kadar çelik saçlar kaynak ağzı açmadan birleştirilebilir.

Kaynak ağzı açılmasında temel neden, kaynak bağlantısının kesit boyuna gereken derinlikte işleyebilmesi olarak belirlenmektedir. Buradan yola çıkarak ; 8mm.den daha kalın iş parçalarında kaynak metalinin derinlere kadar işlenmesi isteniyorsa kaynak ağzı açma zorunluluğu vardır.

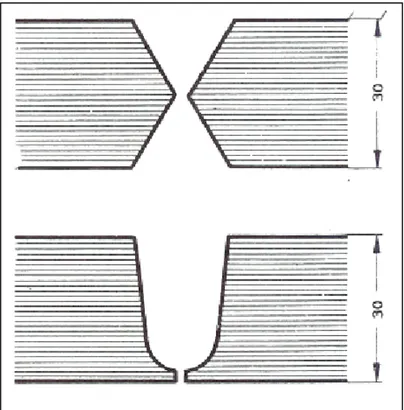

Şekil II.5 Küt Alın Kaynak Ağzı (Üstte) ve V Alın Kaynak Ağzı (Altta)

Hazırlama kolaylığı açısından uygulamalarda çoğu kez, V kaynak ağzı tercih edilir. (Bkz.. Şekil II.5 ) V kaynak ağzının hazırlama kolaylığının nedeni; oksi - gaz ile kesmeden yararlanılmasıdır. Ayrıca alın kaynağı yapılacak birleştirmelerde U ve J ağızları tek yada iki taraflı olarak uygulanabilir. (Bkz.. Şekil II.6 ). Bu tür kaynak ağızlarının hazırlanması daha fazla zaman ve işçilik gerektirdiği için az tercih edilir.

Şekil II.6 Çift Taraflı Açılmış V Kaynak Ağzı(Üstte) ve Tek Taraflı Açılmış U Kaynak Ağzı(Altta)

II.4.2. Kaynak A

ğ

z

ı

Açma Araçlar

ı

Genel olarak kaynak ağzı açma araçları üç grup altında toplanmaktadır. 1) Yakarak kesme yapan araçlar

2) Ergiterek kesme yapan araçlar 3) Talaşlı işleme yapan araçlar

Oksijenle kesme üfleci ve makinesi oksi-gaz kesme üfleçleri yada makinelerinde bulunana mekanizmalar ile yanma sıcaklığına getirilen iş parçasına daha sonra oksijen gönderilir. Böylece iş parçası cüruflar oluşturularak kesilmiş olur. Zımpara taşı ve eğe ile kısa sürede kaynak ağzı açma işlemi gerçekleştirilir. Kaba taneli zımpara taşları kullanılır.

Oksijenle kesme uygulanamayan gereçlere,özel kaynak ağzı açma yöntemleri uygulanır. Bunlar yakarak kesme ile aynı amaçları taşımasına rağmen temelde farklı

prensiplere sahiptir. Bir gerece ergitilerek kesme işlemi uygulanacak ise en uygun yöntem ya plazma ile yada karbon arkıyla kesme olacaktır. Her iki yöntemde metalin ergimesine yol açtığından, yakarak kesmenin sakıncalarını ortadan kaldırması

bakımından önem taşırlar.

Plazma ve karbon arkıyla kesme dışında, talaşlı üretim yapabilen freze, torna ve vargel türündeki tesviye makineleri de kaynak ağzı açma işleminde kullanılmaktadır. Özellikle alüminyum gibi metallerin kalın kesitli olanları, uygun donanım olan atölyelerde bu tür makineler aracılığıyla işlenebilir.

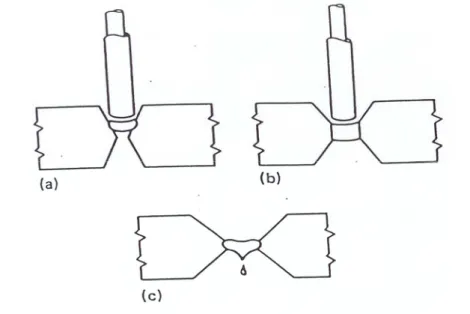

II.4.3. Puntalama

Birleştirilen iş parçalarının kaynak sırasında çarpılmasının engellenmesinin pratik yollarından biri; puntalama olarak adlandırılan ve parçanın kısa ama aralıklı

dikişler ile sabitlenmesidir.

Puntalama işleminde dikkat edilecek hususlar;

• Aralıklı ve kısa olmalıdır.

• Kaynak işleminde kullanılan elektrot ile puntalamada kullanılan elektrot aynı olmalı.

• Çıkıntı olacak punta iş parçasının arkasına yapılmalıdır.

Kaynaklı birleştirme yapılacak iş parçasının kalınlığı; 5 mm.den az ise punta aralığı kalınlığın 30 katı alınır, 5 mm.den fazla ise punta aralığı kalınlığın 20 katı

II.5. KAYNAK YAPMA POZ

İ

SYONLARI

1) Yatay (düz), w

2) Dik (yukarıdan aşağıya F, aşağıdan yukarıya s) 3) Yan (duvar) q

4) Tavan (baş üstü) Ü

5) Tavan iç köşe ve dış köşe (h)

III.6. KAYNAK YAPIMINDAK

İ

Ş

EK

İ

L

DE

ĞİŞ

T

İ

RMELER VE BUNLARA KAR

Ş

I ALINACAK

ÖNLEMLER

Kaynaklı birleştirmelerde sorunlardan biri; kendini çekme ve çarpılmadır. Kaynak ısıdan etkilenen bölge olarak bilinen alan kaynak metali ve ITAB kaynak

ısısıyla önce genleşmeye daha sonrada büzülmeye çalışacaktır. Kaynağın ısınma kısmında metal genleşmesi ve soğuması sırasında büzülme gerçekleşecektir. Bu olaylar kaynağın ısınan kısımlarında meydana gelir. İş parçalarının ısınmayan kısımları ısınan bölgenin şekil değiştirmelerini engellemeye çalışır. Bu engellemeler kaynak bölgesinde gerilmeler oluşturur oluşan gerilmenin şiddetine balı olarak kaynak bölgesinde elastik şekil değişimi, plastik şekil değişimi ve hatta lokal kırılmalar (çatlamalar) meydana gelir. Bu olay bir bakıma kaçınılmaz bir fizik kuralıdır.

Genel olarak kaynaklı birleştirmelerde karşılaşılan biçim değiştirmeler;

• Enine çekme,

• Boyuna çekme ,

• Açısal çarpılma ,

• Kalınlık çekmesi olarak görülür.

Kaynak yapımında parçalarda meydana gelen biçim değişikliklerine karşı

alınacak önlemler, parçanın tasarlanması ve kaynağın yapılması, olarak iki ana grup içerisinde ele alınır.

Parçanın tasarlanması sırasında alınacak önlemler: 1) Kaynak tekniğine uygun bir tasarım yapılmaktadır.

2) Özellikle ince saclarda, mümkün olan hallerde, iç köşe dikişleri aralıklı bir biçimde düzenlenmelidir.

3) Mümkün olduğunca alın birleştirmeleri tercih edilmelidir. 4) Kaynak dikişleri birbirine çok yakın olmamalıdır.

5) İş parçasının yapısı, kaynak esnasında kendini çekebilmelidir. Kaynağın yapımı sırasında alınacak önlemler;

1) Uygun bir kaynak sırası takip edilmelidir.

2) Elektrot çapı ve akım ayarı parça kalınlığına uygun olarak belirlenmelidir. 3) Kaynak ağızları kalın dilişler ile doldurulmalıdır.

4) Kısa dikişler çekilmelidir. 5) Puntalama yapılmalıdır.

KAYNAKTA SÜREKS

İ

ZL

İ

KLER

III.1. KAYNAKTA SÜREKSİZLİKLER

Kaynakla birleştirilen iş parçasının malzemesinde veya birleştirme bölgesinde

mekanik, metalurjik veya fiziksel özelliklerin homojenliğini bozan sebepler

süreksizlik olarak tanımlanmaktadır. Her süreksizlik bir kaynak hatası olarak kabul

edilmez. Kaynaktaki bir süreksizlik kaynaklı birleştirmenin kullanım amacı

uygunluğuna engel teşkil ederse kaynak hatası olarak tanımlanır.

Ergime ile birleştirme yapılan kaynak işlemlerinde meydana gelen

süreksizlikler;

AWS’ nin (Amerikan Kaynak Cemiyeti) yaptığı sınıflandırma aşağıdaki şekildedir. [13]

• Kaynak yöntemi ve kaynak uygulamasına bağlı oluşanlar. • Metalürjik mikro yapıdan dolayı oluşanlar.

• Tasarıma bağlı olarak oluşan süreksizlikler.

DIN (Alman Standardı ) normunda süreksizlikler; dış kusurlar ve iç kusurlar diye iki gurup altında incelenir. [12]

Uluslararası Kaynak Enstitüsü (İnternational İnstitute of Welding, IWW)

süreksizlikleri çatlaklar, boşluklar, kalıntılar, yetersiz ergime ile yetersiz nufuziyet, dış yüzey hataları ve çeşitli hatalar diye altı ana grup içerisinde tanımlamaktadır. Her gruba üç haneli sayı verilmiş ve her hata bir rakam ile tanımlanmıştır. ISO standardı

grubunun içindeki her alt terim için dört haneli bir referans numarası kullanılmıştır. Örneğin 101 sayısı boyuna çatlığı ifade ederken 1011 sayısı kaynak metalinde oluşan boyuna çatlağı ve 1013 sayısı ITAB’ da oluşan boyuna çatlağı ifade eder. [11]

No Tanıtım ve Açıklama Resimli İzahı

1 2 3

Grup No : 1 Çatlaklar

100 Çatlaklar

Soğuma veya gerilmelerin etkisiyle

ortaya çıkabilen katı halde gölgesel

kopmalar ayrılmalar olarak meydana

gelen bir süreksizlik.

1001 Mikro Çatlak

Sadece mikroskop altında görülebilen bir çatlaktır. 101 1011 1012 1013 1014 Boyuna çatlak

Kaynak kök eksenine paralel olarak uzanan bir çatlaktır. Aşağıda tanımlanan bölgelerde gelebilir.

Kaynak metalinde Kaynağın birleşme yerinde Isının tesir altındaki bölgede

Ana metalde 102 1021 1022 1023 Enine çatlak Kaynak kök eksenine dik veya dike yakın uzanan çatlak Aşağıdaki yerlerde meydan gelirler.

Kaynak metalinde Isının tesiri altındaki metalde. Ana metalde

1031 1033 1034

Aşağıda tanımlanan bölgelerde meydana gelebilir.

Kaynak metalinde Isının tesir altındaki bölgede Ana metalde 104 1045 1046 1047 Krater çatlağı

Bir kaynağın uç kraterinde meydana gelebilen bir çatlaktır. Boyuna çatlama Enine çatlama Yıldız çatlaması 105 1051 1053 1054

Bağlantısız çatlaklar grubu

Aşağıda tanımlanan bölgelerde meydana gelebilen bağlantısız çatlaklar grubudur. Kaynak metalinde Isının tesir altındaki bölgede Ana metalde 106 1061 1063 1064 Dallanan çatlaklar

Ortak bir çatlaktan hasıl olan ve

bağlantısız çatlaklardan (105) ve yayılan çatlaklardan (103) ayırt edilebilen bir bağlantılı çatlaklar grubudur. Aşağıdaki yerlerde meydan gelirler. Kaynak metalinde Isının tesiri altındaki metalde.

201 Gaz boşluğu İç yapıda sıkışıp kalan gazların

oluşturduğu boşluktur.

2011

Gaz gözeneği

Esas itibariyle küre biçimindeki gaz boşluğudur.

202 Düzgün dağılmış gözenek

Kaynak metali boyunca düzgün olarak dağılmış çok sayıda gaz gözeneğidir. Sıra halindeki gözeneklerde (2014) karıştırılmamalıdır.

2013 Kümelenmiş gözenek

Grup halinde oluşmuş gaz boşluklarıdır.

2014 Sıra halindeki gözenekler

Kaynak kök eksenine paralel bir çizgi boyunca sıralanmış gaz gözenekleri.

2015 Uzun boşluk Ana boyutu, kaynak kök eksenine yaklaşık paralel olan küresel olmayan uzun boşluktur.

metalindeki boru biçimindeki boşluklardır. Kurt oyuklarının biçim ve konumu katılaşma şekli ve gaz kaynağı vasıtasıyla tayin edilir. Genellikle toplu olarak gruplaşmıştır.

2017 Yüzeysel gözenek Kaynak yüzeyine açılan küçük gaz gözeneğidir.

202 Çekme boşluğu

Bir kaynak panosu sonundaki çekme boşluğudur ve sonra gelen pasolardan önce veya pasolar esnasında giderilemez.

2021 Dentritler arası çekme

Soğuma esnasnında dentritler arasında şekillenen haps olmuş gaz ihtiva edebilen uzamış çekme boşluğudur. Böyle bir hata genellikle kaynak köküne dik olarak bulunur.

2024 Krater boşluğu

Bir kaynak pasosu sonundaki çekme boşluğudur ve sonra gelen pasolardan önce veya pasolar esnasında giderilemez.

2025 Son krater kanalı

Kaynak enine kesitine doğru azalan bir açık krater.

203 Mikro çekme

Sadece enine kesitine doğru azalan bir açık krater.

2031 Dentritler arası mikro çekme

Soğuma esnasında, dentritler arasında

biçimlenen tane sınırlarını takip eden uzamış bir çekme boşluğudur.

2032 Taneleri kesen mikro çekme

Katılaşma esnasında taneleri kesen uzamış bir çekme boşluğudur.

300 Kaynak metali içinde kalan yabancı katı maddelerdir. 301 3011 3012 3013 Cüruf.kalıntısı

Kaynak metali içinde kalan cüruftur.

Biçimlerinin durumlarına göre

kalıntılarışu durumda olabilir: Doğrusal Tek tek Kümelenmiş 302 3021 3022 3023 Toz.kalıntısı

Kaynak metali içinde kalan tozdur. Durumlarına göre kalıntıları şu durumlarda olabilir; Doğrusal Tek tek Kümelenmiş Referans 3011 – 3013 303 3031 3032 3033 Oksit.kalıntısı

Katılaşma esnasında kaynak metalinde

kalan metalik oksitler şu durumlarda

olabilir: Doğrusal Tek tek Kümelenmiş Referans 3011 – 3013 3034 Buruşma

Belirli durumda, özellikle alüminyum alaşımlarında atmosferik kirlenmeden yetersiz koruma ve kaynak

banyosundaki türbülans

birleşmesinin sebep olabileceği kaba oksit filmi katmanıdır.

Referans 3011 – 3013

304

Metalik.kalıntı

Kaynak metalinde kalan yabancı metal

parçacıklarıdır. Bunlar: 3041 3042 3043 Tungsten Bakır Diğer metaller Referans 3011 – 3013

401

Yetersiz (Tamamlanmamış) ergime

Kaynak metali ve esas metal veya

kaynak metali arasındaki yetersiz

birleşmedir.

Aşağıdaki şekillerde olabilir: 4011

4012 4013

Yetersiz yan duvar ergimesi Pasolar arası yetersiz ergime

Kaynak kökünde yetersiz ergime

402 Yetersiz (Tamamlanmamış) nüfuziyet

Gerçek ve anma nüfuziyetleri arasındaki fark. 1-Gerçek.nüfuziyet 2- Anma nüfuziyeti 4021 Tamamlanmamış kök nüfuziyet

Kökün bir veya her iki ergime yüzeyinin erimemesi.

403 Başaklanma

Bir testere dişi görüntüsü veren,

elektron demeti ve lazer kaynağında

meydana gelen son derece düzensiz nüfuziyet.

Bu boşlukları, çatlakları, çentikleri vb. ihtiva edebilir.

Kaynak dış yüzeylerinin kusurlu biçimi veya hatalı birleştirme geometrisi.

501

Yanma.oluğu

Kaynak esnasında esas metalde, bir kaynak pasosunun kenarında veya önceden yığılan kaynak metalindeki düzensiz oluk.

5011

Kesintisiz.yanama.oluğu

Kesintisiz önemli boyda yanma oluğu

5012 Kesintili.yanma.oluğu

Kaynak boyunca aralıklı kısa boyda yanma oluğu

5013 Çekme.oluğu

Kök pasonun her iki tarafında gözle

görülebilir çekme olukları.

5014 Pasolar arası yanma oluğu

Kaynak pasoları arasında boyuna yöndeki yanma oluğu.

5015 Bölgesel kesintili yanma oluKaynak pasoları kenarında veya ğu yüzeyindeki düzensiz yerleşmiş yanma

olukları.

502

Aşırı kaynak metali

Bir alın kaynağı yüzeyindeki aşırı kaynak metali

03 şırı.dış.bükeylik

ğı yüzeyindeki aşırı kaynak al

5 A

Bir iç köşe kayna metali.

1- Norm

04 Aşırı nüfuziyet (Kök sarkması)

yapan aşırı

5

Bir kaynak kökünde içeriye çıkıntı

kaynak metali. Şu şekilde olabilir: 5041 Mevzii aşırı nüfuziyet

5042 Sürekli aşırı nüfuziyet 5043 İçe ergime

505

Yanlış kaynak profili

i ile kaynak kenarında

Esas metal yüzey düzlem

kaynak pasosu yüzeyine teğet bir düzlem arasındaki olması gerekenden küçük açı

1- Normal

06 Taşma

aynak metalinin esas metal yüzeyini 5

Kenarı k

ergitmeden kaplaması. Şu şekilde olabilir:

061 Kenar.taşması a kenar taşması 5 Kaynak kenarınd 5062 Kök.taşması Kaynak kökünde taşma

5071

072

lken istenen aynı paralel düzlemde olmayan kaynaklı iki parça arasındaki

idir:

i doğrusal kaçıklık

5

kaçıklık. Bunlar aşağıdaki gib

Plakalar arasındak

Parçalar plakalıdır.

Borular arasındaki doğrusal kaçıklık

Parçalar borudur.

Yüzey düzlemleri parale

508 aralel veya planlanan açıda

rasındaki

Açısal.kaçıklık

Yüzey düzlemleri p

olmayan kaynak edilmiş iki parça a

kaçıklık. 509 Sarkma

Ağırlık sebebiyle kaynak metali sarkması.

Bunlar çevreye göre aşağıdaki gibi olabilir:

5091 Yatay konumda sarkma

5092 Düz veya tavan konumunda sarkma 5093 İç köşe kaynağında sarkma

5094 Kaynak kenarında sarkma

510

İçe.yanma

Kaynakta bir delikle sonuçlanan kaynak banyosu

çökmesidir.

511 Tam doldurulmamış kaynak ağzı

e metalinin yeterli yığılamamasının kesintili bir kanal.

Kaynak ilav

sebep olduğu bir kaynağın yüzeyindeki boyuna devamlı veya

512

Aşırı derecede simetrik olmayan iç köşe kaynağı

(Aşırı derecede eşit olmayan kenar uzunlukları) 1- Anma biçimi

2- Gerçek biçim

Kaynak genişliğindeki aşırı farklılık

514

Aşırı yüzey pürüzlülüğü

Düzensiz yüzey

515 ın kökünde çekmenin sebep olduğu

Kök iç bükeyliği

Bir alın kaynağın sığ oluk.

516 Katılaşma anında kaynak metalinin köpürmesi

ğın kökünde biçimlenen süngerimsi

Kök gözeneği

sebebiyle bir kayna yapı.

517

evzii bir düzensiz yüzey. labilir:

Kötü tekrar başlama

Kaynağa tekrar başlamada m Bu aşağıdaki gibi o 5171 Kapak pasoda 51 27 Kök pasoda 520 al çarpılma. Aşırı çarpılma

Kaynakların çekme ve gerilmelerin sebep olduğu boyuts

521

Yanlış kaynak boyutla

İstenen kaynak boyutlarından sapma.

rı

5211

5212

Aşırı kaynak kalınlığı Kaynak kalınlığı çok büyük

ğı lınlık k büyük 1- Anma kalınlı 2- Gerçek ka Aşırı kaynak genişliği

Kaynak genişliği ço 1- Anma kalınlığı

İç köşe kaynağın çok büyük.

ın gerçek kaynak kalınlığı

1- Anma kalınlığı

2- Gerçek kalınlık

521 ın gerçek kaynak kalınlığı

1- Anma kalınlığı ınlık 4 Aşırı kaynak yüksekliği İç köşe kaynağın çok küçük. 2- Gerçek kal

Grup No : 6 Çeşitli kusurlar

600 ayan bütün hatalar.

Çeşitli kusurlar

Gurup 1 ve gurup 5 kapsanam

601 aşlatma veya çarptı a

i ölgesel hasar.

Ark sapması

Kaynak ağzı dışında ark b

sonucunda kaynağa bitişik esas metal yüzey üzerindeki b

rm

602 ilave metal dışına atılan ve

ılaşmış kaynak metali parçacıkları.

Sıçrantı

Kaynak metali veya esas metal veya kat yüzeyine yapışan metal

6021 Tungsten sEsas metal veya katıçrantısıılaşmış kaynak metali yüzeyine elektrottan geçen tungsten parçacıkları

603 rak

u yüzey hasarları.

Yırtılmış yüzey

Yırtılmış yüzey olarak kaynatılan eklerin kırıla çıkartılmasının sebep olduğ

604

Taşlama izi

Taşlamanın sebep olduğu hasar.

605 Bir keski veya diğer takımların kullanılmasının sebep olduğu hasar.

parçasındaki yetersiz kalınlık. 607 6071 suru 6072 Punto.kaynak.ku

Hatalı punto kaynağından meydana gelen

kusur. Bunlar:

Aralıklı dikiş veya nufuziyetsizlik Aşağı kaynatılmış hatalı punto

608 Ters (Karşılıklı) pasoların kaçıklığı Birleştirmenin test taraflarına yapılan iki

eri arasındaki fark.

dikişin orta eksenl

610

Meneviş rengi (Gözle görüleb filmi)

ilen oksit

olduğu kaynak

Paslanmaz çeliklerde

bölgesindeki hafifçe oksitlenmiş yüzey. 613

Tufalleşmiş.yüzey

Kaynak bölgesinde yoğun olarak

oksitlenmiş yüzey. 614

Toz.artığı

Yüzeyden yeterince giderilmemiş toz kalıntısı

615

Toz.artığı

lıntısı

Kaynak yüzeyinde yeterince giderilmemiş

cüruf ka

617 İç köşe kaynakları için yanlış kök aralığı

Birleştirilecek parçaların arasındaki aşırı veya yetersiz aralık.

618 Şişme

Katılaşma aşamasında uzun süreli tutmadan , hafif alaşımlardaki kaynaklı

duğu kaynaklanan

birleştirmelerde bir yanmanın sebep ol hasar.

boyutla ve köşelerini keskinliği, kaynak bölgesinde oluşan asal

g eler

veya k reksizlikleri ilerletmeye veya

yüzeyle aya teşvik edici konumda ise tehlike, risk artar; yani

benzer hatalar içerisinde büyümesi kaynak gerilmeleri ile kolaylaşan hata daha

tehlikel n s

kalmış rlar.

M re karşılaşılan tipik süreksizlik

türleri de gösterilmiştir. Her kaynak yönteminde aynı tip süreksizlik

oluşm

rı, keskinliği

erilmeleri ve kalıntı gerilmeleri bilmek gerekir. Kaynak bölgesine gelen gerilm aynak bölgesinde oluşan kalıntı gerilmeler

rin açıklığını arttırm

sü

idir. Yüzeye çıkmış veya yüzeye yakın ola olan benzer hatalardan daha zararlı rol oyna

etallere uygulanan kaynak yöntemlerine gö

Tablo III.2’

üreksizlikler yüzeyin altında

amaktadır.

Curuf Yetersiz Yetersiz Yanma Kaynak

Yöntemi Porozite İnkluzyonu Ergime Nufuziyet Oluğu Katmer Çatlak Plasma Ark X X X X Örtülü elektrod X X X X X X X TIG X X X X MIG - MAG X X X X X X X Özlü tel X X X X X X X Tozaltı X X X X X X X Elektrocuruf X X X X X X X Laser X X X Elektron ışını X X X X Oksi - asetilen X X X X Sürtünme X Ultrasonik X Punta X X Dikiş X X Tablo III.2 e

r t tek tanı ıktan sonra oluşu rını önleyecek tavsiye

ri açıklanacakt

Kaynak Yönt mine BağlıOluşan Süreksizlikler

Süreksizlikle ek tıld mla

aynak edilen parçaların kaynak eksenleri ile ça şır konumda

yerleştirilmemesi v puntolama

yapıld

özülür.

Konum Hatalı Kaynak Birleştirmeleri

Kaynak me ması yüzünden

yanma oluğu me

Kaynak kesiti m ıkça belli olur.

Yanma oluğ e konsantrasyonunu yapar.

Gerilme konsantrasyon ir.

Yanma oluğu hatalı iş parçası dinamik yükler altında veya düşük sıcaklıklarda

hizmet görüyorsa büyü arın öngördüğü

sıcaklıklar içinde kalırsa; yani derin veya keskin çentik oluşturmuyorsa kaynak hatası

K kı

eya hatalı açıda yerleştirilmesi veya bu konumlarda

ıktan sonra kaynaklama yapılırsa bu hatalar meydana gelir. Kaynak öncesi dikkat etmekle bu sorun ç

Şekil III.1

III.1.2. Yanma Oluğu

talinin en dış (son) noktasının tam doldurulma ydana gelir. (Bzk Şekil III.3).

etalografik olarak incelenirse yanma oluğu aç

u yüzeyde bir çentik oluşturarak gerilm

şiddeti oluğun geometrisine bağlı olarak değiş k tehlike arz eder. Yanma oluğu standartl olarak kabul edilmez.

Yanma olukları hatalı kaynak parametrelerinden yüksek kaynak akımından veya her iki

Önlemler;

t çapını küçültmek

• Kaynak hızını azaltmak ve sabitlemek •

• Elektrot açısını değiştirerek ark kuvvetinin sıvı metalli köşelerde tutması sağlanır.

• Aşırı elektrot zig zag hareketini önlemek

III.1.3.Y t

Tasarıma uygun olarak birleştirme bölgesinin kaynak metali ile tam olarak

il III.3).

Ş sizliği

Şekil III.2 Kaynak Kesit Geometrisini Etkileyen Süreksizlikler

sinin beraber olmasından dolayı oluşur. • Akım yoğunluğunu düşürmek

• Elektro

Uygun aralık kullanmak

e ersiz kaynak doldurmas

ı

doldurulmamasından kaynaklanmaktadır. (Bkz Şek

Kaynak gerilimi kaynak ilerleme hızı ve kök açıklığı azaltılarak yetersiz kaynak

doldurma hatası mi daha fazla

paso çekilerek hata yok edilir.

Yükü taşıyan gerçek boğazdır, ancak biz teorik hesaplamalarda teorik boğazı

k metali mevcut olmasına rağmen kaynağın yük taşıma kapasitesi artmaz. İç bükeylik arttıkça da yük taşıma kapasit

nimize edilir. Gerekirse kaynak bölgesine bir veya

III.1.4. Aş

ı

r

ı

konkav ve konveks dikişler

İç köşe kaynaklarında (Bkz.Şekil III.4) dikiş profilinde kaynak dikişinin kesiti boğaz boyutunu tayin eder. Boğaz teorik, gerçek ve efektif olarak üçe ayrılır. kullanırız. Fazla dış bükey kaynaklarda daha fazla kayna

Şekil III.5 İç Köşe Kaynak Profilleri [2]

Şekil III.6 İç Köşe Kaynak Yüzeyinde Oluşan Gerilmeler

Eğer yüzeyde büzülmeden dolayı büzülme çatlağı oluşursa dış bükey kaynak dikişi ile kaynak yapılmalıdır. Şekil III.6’ da V alın kaynağında dikiş geometrisinin çatlama üzerindeki etkisini görmekteyiz. İçbükey dikişin yüzeyinde çekme tarzında büzülme gerilmesi oluştuğu için dikiş çatlamıştır. Aynı dikiş dışbükey olsa basma tarzında büzülme gerilmeleri oluşacağı için dikiş çatlamayacaktır.

Alın kaynaklarında fazla kaynak metali yığmak aşırı kaynak metali sarf edilmesine yol açar, maliyeti artırır. Aşırı metal yığılması yorulma mukavemetini etkilemektedir.

Aşırı metal yığılma açısıŞekil III.8’de gösterilmektedir.

Şekil III.8 Aşırı Metal Yığılma Açısı [9]

a) Aşırı metal yığılmış alın kaynak birleştirmesi ∂ yığma açısını gösterir. b) Aşırı yığılan metalin hatalı düzeltilmesi

c) Yorulma şartlarında çalışacak uygun birleştirme profili.

Taşlama ile bu açı en aza indirilebilir. Taşlama doğru uygulanırsa açı küçülür. Taşlama Şekil B deki gibi yapılırsa yorulma dayanımında bir artış sağlanmaz. Şekil C deki taşlamada ∂ açısı çok küçük hale getirildiği için dikişin yorulma dayanımı artar.

III.1.6. Katmer

Kaynak dikişinin ucundan veya kökünden kaynak metalinin dışarı taşması

durumuna katmer denir. Katmerin altındaki metal ile bağlantısı yoktur, nufuziyeti yoktur. Yetersiz ergimiş bir bölge oluşturur. Bu nedenle gerilme yığılmasına yol açarak servis sırasında çatlak başlamasına yol açabilirler. Katmer oluşumunu önlemenin yolları;

- Kaynak ilerleme hızını arttırınız. - Kaynak akımını yükseltiniz. - İlave metal miktarını azaltınız. - Uygun elektrot açısı ile çalışınız.

Kaynak metalinde kaynak sırasında metalin erimesi sonucu delik oluşmasıdır. Ark erimesini önlemek için kaynak enerjisi azaltılmalıdır. Akım düşürülmeli ilerleme hızı arttırılmalıdır.

V, X, J alın kaynaklarında levhalar arası açıklık azaltılmalıdır.

Şekil III.10 fazla kök açıklığı nedeni ile alın kaynağı kök pasosunda ark erimesinin oluşumu görülmektedir.

Şekil III.10 Kök Açıklığının Kaynak Birleştirmesindeki Tesiri [2]

III.1.8. Yetersiz Ergime

İş parçasının yüzeyinde veya köşelerindeki erime kaynak sırasında yetersiz kalınca birleşme eksik olmaktadır.

Hatalı kaynak teknikleri, kaynak parçalarının yetersiz ön hazırlığı yanlış birleştirme dizaynı gibi hatalar yetersiz ergimeye yol açar.

(c)

(b) (a)

Şekil III.11 Yetersiz Erime (Şematik) [2]

(a) Kaynak metali ile esas metalin yüzeyi arasındaki erime yetersizliği . (b) Kaynak pasoları arasındaki erime yetersizliği.

(c) Kök pasosu ile esas metal arasındaki yetersiz erime.

Yetersiz ergime sonucu kaynak ilerleme doğrultusunda iki boyutlu bir hata

oluşur. Hatanın kenar keskinliği direkt olarak oluşum hatalarına bağlıdır.

III.1.9. Nufuziyet Azl

ı

ğ

ı

Küt, alın, v, x, j ve benzeri alın birleştirmelerinde nufuziyet derinliği olarak en fazla parça kalınlığı alınır. Farklı kalınlıkta iki parça alın kaynak ile birleştirilirse nufuziyet derinliği olarak ince parçanın yüksekliği alınır. Yani nufuziyet derinliğinde aşırı yığılan metal hesaba alınmaz.

Şekil III.12’ da tek pasolu veya çok pasolu kaynaklı birleştirmelerde yetersiz nufuziyet örnekleri mevcuttur.

uygulama için yetersiz kabul edilmektedir. Ancak kısmi nüfuziyetli kaynaklı

birleştirmeleri mevcuttur. Şekil III.13’ de tasarımda kaynak kısmî nüfuziyetli olarak kabul edildiğinden bir hata bahis konusu değildir.

![Şekil II.2 Kaynak Pensi, Şasesi ve Kabloları [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/22.892.208.727.545.999/şekil-ii-kaynak-pensi-şasesi-kabloları.webp)

![Şekil III.4 İç Köşe Kaynağı Boyutları [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/53.892.150.792.135.1082/şekil-iii-i̇ç-köşe-kaynağı-boyutları.webp)

![Şekil III.5 İç Köşe Kaynak Profilleri [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/54.892.155.742.196.944/şekil-iii-i̇ç-köşe-kaynak-profilleri.webp)

![Şekil III.8 Aşırı Metal Yığılma Açısı [9]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/56.892.307.648.340.769/şekil-iii-aşırı-metal-yığılma-açısı.webp)

![Şekil III.11 Yetersiz Erime (Şematik) [2]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/59.892.223.724.119.347/şekil-iii-yetersiz-erime-şematik.webp)

![Şekil III.14 Yetersiz Kaynak Nüfuziyetine ve Yetersiz Erimeye Tesir Eden Faktörler ve Önlemleri [9]](https://thumb-ap.123doks.com/thumbv2/123dok/4064060.2784430/61.892.44.854.99.1056/şekil-yetersiz-kaynak-nüfuziyetine-yetersiz-erimeye-faktörler-önlemleri.webp)