BAB 2

TINJAUAN PUSTAKA

2.1. Desain Produk

Desain adalah proses perubahan/penggantian informasi yang mencirikan kebutuhan dan persyaratan sebuah produk menjadi pengetahuan tentang produk dan proses yang tersirat. Kegiatan ini bertujuan untuk menciptakan dan mengevaluasi produk sesuai dengan tujuan yang ingin dicapai[4].

Desain Teknik dapat didefinisikan sebagai proses menerapkan berbagai teknik dan prinsip-prinsip ilmiah untuk tujuan mendefinisikan sebuah proses atau sebuah sistem yang cukup terperinci untuk memungkinkan itu terealisasi.

Suatu desain produk yang baik dapat menghasilkan pengembangan produk yang sukses. Desain didasarkan pada kelebihan produk, praktis dalam pembuatan, ongkos fabrikasi yang relatif murah, pemasaran dan faktor kombinasi yaitu apakah desain produk tersebut memenuhi persyaratan yang dibutuhkan pelanggan [5].

Prinsip dasar proses desain adalah: (1) untuk memperkecil pemakaian material, (2) untuk mendaur ulang, (3) karena ketidak sesuaian dengan kebutuhan, (4) untuk menghindari kerja ulang (rework) terhadap produksi , (5) efisiensi dan kesesuaian terhadap standar [6].

Langkah langkah proses desain sbb :

atau gambaran dan pernyataan masalah yang samar-samar yang dikembangkan dari sebuah informasi.

2) Langkah kedua diperlukan untuk sepenuhnya mendefinisikan dan memahami masalah. Setelah itu adalah mungkin untuk memulai tujuan.

3) Langkah ketiga yang lebih masuk akal dan realistis daripada pernyataan masalah asli.

4) Langkah keempat panggilan untuk menciptakan sebuah spesifikasi tugas yang terinci dan membuat batasan masalah.

5) Langkah kelima adalah membuat sebanyak mungkin alternatif pendekatan desain, biasanya pada tahap ini menentukan nilai atau qualitas .Pada langkah ini merupakan penemuan idea langkah terbesar.

6) Langkah keenam adalah penyelesaian langkah sebelumnya yakni menganalisa dengan menentukan diterima, ditolak atau dimodifikasi. Solusi yang paling menjanjikan dipilih.

7) Langkah ketujuh, penentuan desain yang dapat diterima dan dipilih.

8) Langkah kedelapan, Ini merupakan langkah yang detail dimana dilakukan pembuatan gambar teknik lengkap, identifikasi pemasok (vendor), serta membuat spesifikasi manufaktur, dll.

9) Langkah kesembilan, merealisasikan desain dengan membuat prototipe. 10) Dan akhirnya langkah kesepuluh menentukan kuantitas produksi

2.2. Proses pembuatan produk komposit matriks polymer

Bahan polymer memiliki keunggulan daripada bahan logam dan ceramic yakni lebih liat juga lebih murah tetapi juga memiliki kekurangan antara lain kurang kuat, kurang baik terhadap suhu tinggi juga kurang sesuai digunakan untuk menanggung beban tinggi. Oleh sebab itu sifat bahan polymer ini harus diperbaiki lagi. Salah satu metoda yang digunakan adalah dengan mencampurkan bahan serat kedalamnya, yaitu dengan menjadikannya komposit. Berbagai macam proses pembuatan produk komposit matriks polymer:

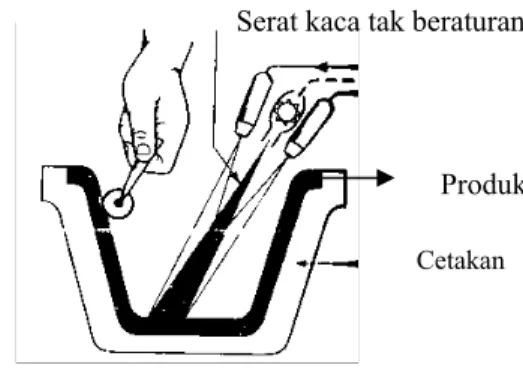

1. Cara hand lay- up

Cara ini merupakan metode yang paling mudah dan murah namun lambat dan membutuhkan tenaga kerja yang berpengalaman dan mahir. Prosesnya dilakukan dengan tangan dan peralatan yang sederhana yakni roller dan kuas saja, seperti diperlihatkan pada gambar 2.1. Bahan yang digunakan serat kaca sebagai tulangan dan poliester resin sebagai matriksnya. Kebanyakan produk yang dihasilkan adalah badan boat, sampan, tangki air dan sebagainya.

Gambar 2.1 Cara hand lay up Cetakan

2. Cara semprot/semburan

Semprotan/semburan dilakukan secara serentak dengan campuran serat yang tak beraturan, biasanya serat kaca dan resin keatas permukaan mal menggunakan alat penyemprot (spray gun) dengan tekanan yang sesuai. Roller juga dipergunakan untuk meratakan dan mengeluarkan udara yang terperangkap, seperti diperlihatkan pada gambar 2.2.

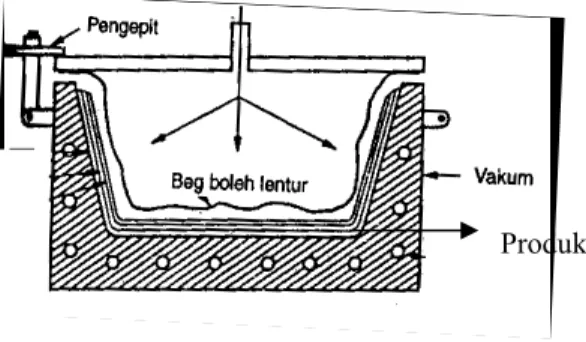

Gambar 2.2 Cara semprot/ semburan 3. Cara kantong vakum (vacum bag)

Melalui cara ini cairan komposit resin dan cetakan dimasukkan kedalam kantong atau membran yang lentur kemudian bagian dalam kantong dikeluarkan udaranya dengan cara divakum, diperlihatkan gambar 2.3.

Gambar 2.3 Cara Kantong vakum (bag vacum)

Serat kaca tak beraturan

Cetakan

produk

Ini menyebabkan tekanan atmosfir dari arah luar menekan kantong atau membran secara seragam keatas resin komposit yang basah ini. Tekanan kerja sekitar 383 kPa.

4. Cara kantong tekanan (pressure bag)

Cara kantong tekanan digunakan apabila dibutuhkan tekanan yang lebih besar dari tekanan kantong vakum . Tekanan yang diberikan dari sebelah luar seperti ditampilkan pada gambar 2.4.

Gambar 2.4 Cara kantong tekanan (pressure bag) 5. Cetakan Autoklaf

Cara ini dilakukan apabila tekanan kerja melebihi dari kantong bertekanan. Tekanan yang diberikan dapat mencapai 1380 kPa, diperlihatkan pada gambar 2.5. (a) dan (b).

Gambar 2.5 (a) dan (b) Cetakan Autoklaf

Ke vakum pump

(a) (b)

Umumnya produk yang dihasilkan dengan standar aeronautical dipergunakan antara lain untuk komponen struktur pesawat terbang (bagian ekor dan sayap), mobil racing F1 dan raket tenis.

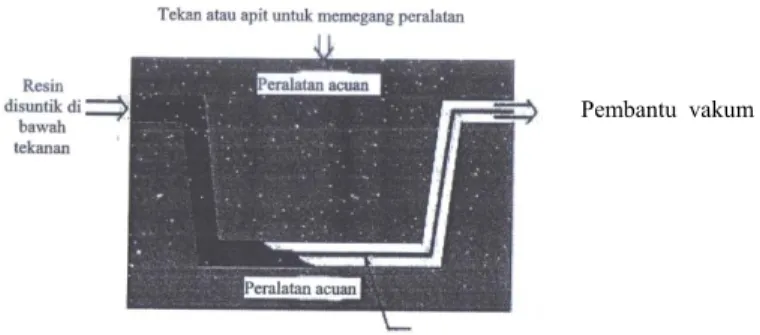

6. Cara cetakan suntikan (injection moulding)

Metoda suntikan sesuai untuk produksi masal tetapi hanya untuk komponen yang kecil. Cara ini dapat menghemat tenaga buruh/tenaga kerja selain juga lingkungan kerja yang bersih dan terjamin keselamatan kerja. Cara ini merupakan penggabungan antara metoda suntik dan juga dibantu dengan alat vakum (gambar 2.6). Produk yang dihasilkan banyak digunakan untuk komponen otomotif dan tempat duduk kereta api.

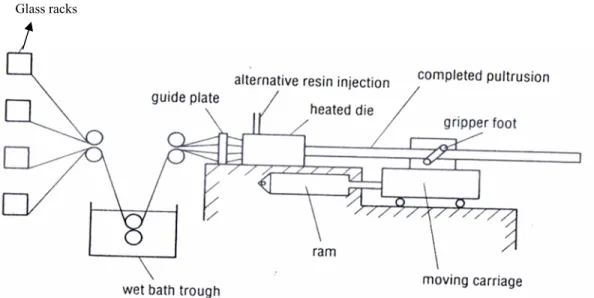

Gambar 2.6 Cara cetakan suntikan (injection moulding) 7. Proses Pultrusi (Pultrusion)

Pultrusi merupakan teknik pemrosesan istimewa yang menggabungkan serat penguat dan resin matriks dalam alat yang sesuai untuk menghasilkan profil penguatan dengan ketahanan membujur yang baik. Serat ditarik keluar melalui rendaman resin juga melalui pewarna yang dipanaskan, seperti diperlihatkan gambar 2.7. Proses ini merupakan cara yang cepat dan ekonomis dimana kandungan resin dan serat dapat diatur takarannya sesuai

yang diinginkan. Sifat struktur juga sangat baik karena profil yang dihasilkan mempunyai serat yang lurus dan pecahan isi paduan serat yang tinggi. Contoh produk yang dihasilkan adalah sambungan yang digunakan dalam struktur jembatan, tangga, dan sebagainya.

Gambar 2.7 Proses Pultrusi (Pultrusion)

2.3. Kerucut Lalu Lintas (Traffic Cone)

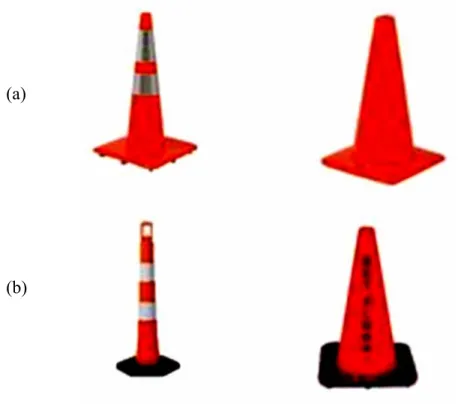

Kerucut lalu lintas adalah suatu alat bantu lalu lintas untuk mengatur kelancaran kendaraan dan mengarahkan arus lalu lintas ke arus yang lain. Penempatan/pemasangan kerucut lalu lintas merupakan pengganti atau sebagai pelengkap dari marka jalan yang dinyatakan dengan garis–garis pada permukaan jalan. Gambar 2.8 memperlihatkan model–model marka kerucut komersial yang umum dipakai pada lalu lintas jalan.

Gambar 2.8 Model-model kerucut lalu lintas komersil: (a) Kerucut lalu lintas dasar struktur polimer, (b) Kerucut lalu lintas dasar struktur karet.

Perlengkapan jalan harus memadai dan memenuhi persyaratan dalam penggunaannya. Selain itu, perlengkapan jalan juga harus mencapai hasil dan daya guna dalam pemanfaatan jalan sebagai lalu lintas. Berdasarkan Undang-undang Nomor 14 Tahun 1992 dan Keputusan Menteri Perhubungan Nomor KM 60 Tahun 1993 bahwa perlengkapan jalan terdiri dari:

1. Rambu – rambu lalu lintas 2. Marka jalan

3. Paku jalan

4. Alat pemberi isyarat lalu lintas

5. Alat pengendali dan pengamanan pemakai jalan yang terdiri dari: a. Alat pembatas kecepatan kendaraan

(a)

b. Pagar pengaman jalan c. Cermin tikungan d. Delinator

e. Kerucut lalu lintas

Pada penelitian ini perlengkapan jalan yang menjadi subjek penelitian adalah kerucut lalu lintas. Spesifikasi teknis kerucut lalu lintas yang distandarkan adalah :

1. Kerucut lalu lintas terbuat dari bahan polimer atau sejenisnya yang memiliki sifat elastis atau lentur.

2. Sifat bahan tidak mudah berubah terhadap pengaruh cuaca, tidak luntur atau tahan terhadap minyak atau sejenisnya.

3. Alas kerucut lalu lintas tidak mudah rusak karena gesekan dengan permukaan jalan.

4. Ukuran kerucut lalu lintas, tinggi minimal 75 cm, lebar alas maksimal 50 cm. Berat antara 4 sampai 5 kg.

5. Warna yang dipergunakan kerucut lalu lintas adalah warna merah atau orange yang cukup mencolok.

6. Kerucut lalu lintas dilengkapi reflektif sleeve dengan warna putih, tinggi sleeve 28 cm, dan relektif sleeve berjenis high intensity.

7. Kerucut lalu lintas harus mampu meredam benturan fisik dari kendaraan tanpa kerusakan, tidak mudah terguling, dan tidak mudah digeser oleh angin.

2.4.1. Polyester resin

Bahan ini tergolong polimer thermoset dan memiliki sifat dapat mengeras pada suhu kamar dengan penggunaan katalis tanpa pemberian tekanan ketika proses pencetakannya menjadi suatu peralatan tertentu [7]. Resin polyester tak jenuh merupakan hasil reaksi antara asam basa tak jenuh seperti anhidrid ftalat dengan alkohol dihidrat seperti etilen glikol.

Struktur material yang digunakan dalam penelitian ini ialah jenis struktur crosslink dengan keunggulan pada daya tahan yang lebih baik terhadap pembebanan tertentu. Hal ini disebabkan molekul yang dimiliki bahan ini ialah dalam bentuk rantai molekul raksasa atom-atom karbon yang saling berhubungan satu dengan lainnya. Dengan demikian struktur molekulnya menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan [7]. Kekuatan bahan ini diperoleh ketika dalam keadaan komposit, dimana telah bercampur dengan bahan-bahan penguat, seperti serat kaca, karbon, dan lain-lain. Sementara dalam keadaan tunggal, bahan ini memiliki sifat kaku dan rapuh.

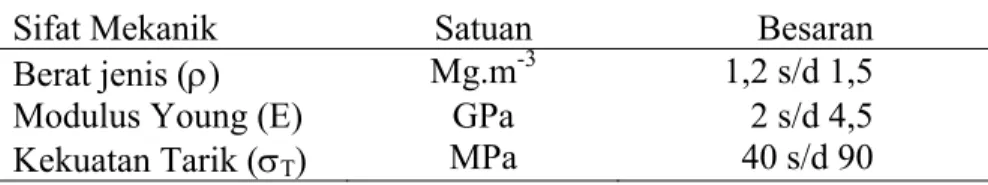

Data mekanik material polyester diperlihatkan pada tabel 2.1 [8]. Tabel 2.1 Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) Mg.m-3 1,2 s/d 1,5

Modulus Young (E) GPa 2 s/d 4,5

2.4.2. Tandan Kosong Kelapa Sawit ( TKKS)

TKKS adalah produk sampingan pada pabrik pengolahan minyak kelapa sawit (PKS). Bahan ini berfungsi sebagai penguat matriks komposit yang dibentuk atau disebut juga dengan istilah serat TKKS. Pada umumnya TKKS diolah menjadi pupuk yang diberikan kembali ke tanaman kelapa sawit. Namun saat ini TKKS telah dimanfaatkan sebagai bahan-bahan alternatif pengganti kayu seperti sekat panel/ dinding dan kertas.

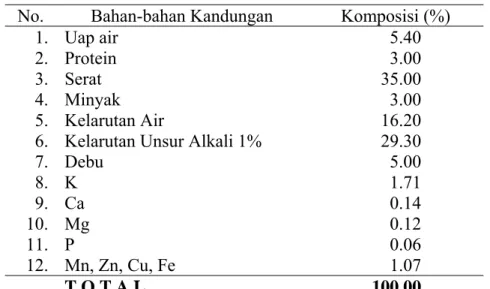

Berdasarkan penelitian Subiyanto B., dkk [2], tiap kandungan serat TKKS secara fisik mengandung bahan-bahan serat seperti lignin (16,19%), selulosa (44,14%), dan hemiselulosa (19,28%) yang mirip dengan bahan kimia penyusun kayu. Sedangkan penelitian yang dilakukan oleh sebuah institusi komersial [8] terhadap komposisi bahan kimianya diketahui bahwa kandungan bahan serat dalam TKKS merupakan kandungan terbesar seperti diperlihatkan pada tabel 2.2.

Tabel 2.2 Parameter tipikal TKKS per kg. No. Bahan-bahan Kandungan Komposisi (%)

1. Uap air 5.40

2. Protein 3.00

3. Serat 35.00

4. Minyak 3.00

5. Kelarutan Air 16.20

6. Kelarutan Unsur Alkali 1% 29.30

7. Debu 5.00 8. K 1.71 9. Ca 0.14 10. Mg 0.12 11. P 0.06 12. Mn, Zn, Cu, Fe 1.07 T O T A L 100.00

Bentuk fisik TKKS yang dipergunakan diperlihatkan pada Gambar 2.9. TKKS ini berasal dari limbah pengolahan Pabrik Kelapa Sawit (PKS). Selanjutnya TKKS tersebut akan dicacah dengan ukuran berkisar antara 2 s.d. 5 cm.

Gambar 2.9 Bentuk TKKS

2.4.3. Chemical Blowing agent

Blowing agent berfungsi untuk menghasilkan jenis plastik dengan struktur bangunan sel-sel berongga seperti diperlihatkan pada gambar 2.10. Bahan ini akan mempermudah terbentuknya busa dengan munculnya gelembung-gelembung kecil dan kestabilan koloid terhadap penyatuan gelembung-gelembung tersebut. Jenis blowing agent yang digunakan sebagai bahan campuran pembuatan kerucut lalu lintas

(traffic cone) yang akan dianalisa ialah Polyurethane (PU) terdiri dari polyol 55 % dan isocyanate 45 %

Gambar 2.10 Ilustrasi komposit berongga

2.4.4. Pembersih Serat

Pembersih serat yang digunakan adalah Sodium Hydroxide (NaOH) konsentrasi 1 molar dengan volume pemakaian sebesar 1 % dari volume air yang digunakan untuk merendam TKKS. Bahan ini berfungsi sebagai pengikat sisa lemak perebusan TKKS sehingga membentuk larutan sabun yang terpisah dengan serat.

2.4.5. Katalis

Katalis merupakan bahan kimia yang digunakan untuk mempercepat proses pengerasan struktur komposit pada kondisi suhu kamar pada kondisi udara terbuka. Selain itu pemberian katalis dapat digunakan untuk mengatur pembentukan gelembung blowing agent, sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat mengakibatkan terhambatnya pembentukan

gelembung. Jenis katalis yang digunakan adalah metil etil keton peroxida (MEKP) atau dikenal juga dengan istilah Butanone Peroxide.

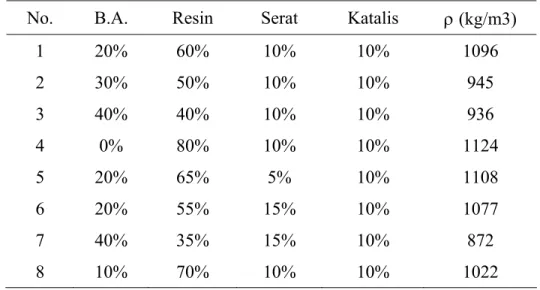

2.4.6. Formulasi campuran polymeric foam

Untuk membuat produk yang berkualitas, dibutuhkan bahan/material polymeric foam dengan campuran yang baik. Dari hasil penelitian Zulfikar (2010) diperoleh variasi campuran seperti ditampilkan pada tabel 2.3:

Tabel 2.3 Variasi formulasi campuran polymeric foam No. B.A. Resin Serat Katalis ρ (kg/m3)

1 20% 60% 10% 10% 1096 2 30% 50% 10% 10% 945 3 40% 40% 10% 10% 936 4 0% 80% 10% 10% 1124 5 20% 65% 5% 10% 1108 6 20% 55% 15% 10% 1077 7 40% 35% 15% 10% 872 8 10% 70% 10% 10% 1022

*Sumber data: Zulfikar(2010)

Dan menyimpulkan formulasi campuran yang baik adalah : :

1. Campuran yang memiliki berat jenis yang mendekati berat jenis air, komposisi resin diatas 50%, yaitu: komposisi resin 55%: ρ = 1077 kg/m3, resin 60%: ρ = 1096 kg/m3, resin 65%: ρ = 1108 kg/m3, resin 70%: ρ = 1022 kg/m3, dan resin 80%: ρ = 1124 kg/m3.

3. Semakin tinggi prosentase pemakaian resin semakin baik kekuatan tariknya yakni prosentase resin diatas 60%.

4. Pemakaian blowing agent diatas 20% didapat hasil sebaran gelembung yang relatif tidak seragam dan tidak merata.

Berdasarkan penelitian tersebut variasi campuran pada tabel 2.3 yaitu nomor 1, nomor 5 dan nomor 8 adalah baik diaplikasikan, tetapi yang lebih baik adalah variasi campuran nomor 1.

2.5. Pengujian Stabilitas Struktur Kerucut Lalu Lintas

Pengujian Stabilitas Struktur Kerucut Lalu Lintas dengan menggunakan prinsip uji impak, merupakan suatu pengujian yang mengukur ketahanan bahan terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan.

Pengujian struktur kerucut lalu lintas bertujuan untuk mengumpulkan data energi impak minimum. Pengujian impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba, contoh deformasi pada bumper mobil pada saat terjadinya tumbukan kecelakaan.

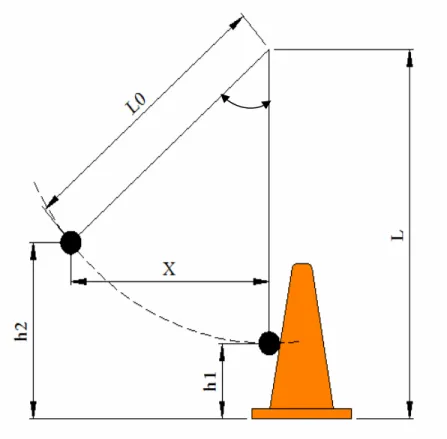

Gambar 2.11 Skematik pengujian struktur kerucut lalu lintas

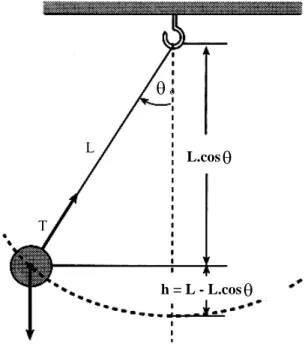

Sebuah bola beton dengan massa (m) tertentu dijatuhkan mengenai kerucut lalu lintas. Bola beton tersebut digantungkan pada seutas kawat dengan panjang (L) tertentu. Bola beton dilepas dari keadaan diam pada sudut kemiringan (θ ) terhadap arah vertikal. Maka gaya gaya yang bekerja pada sistem tersebut adalah gaya gravitasi (g) dan tegangan tali (T). Prinsip pengujian kerucut lalu lintas diperlihatkan pada gambar 2.12.

Hubungan aksi reaksi antara bola beton dengan tali baja pada posisi θ adalah:

m.g θ T.cos =

Gambar 2.12 Prinsip pengujian struktur kerucut lalu lintas

Beban berada pada ketinggian (h) dari dasar ayunan. Pada kondisi awal, beban dalam keadaan diam dan energi kinetik bernilai nol sedangkan energi potensial sistem adalah:

m.g.h Ep =

(2.2) Jadi, energi total awal dari sistem adalah:

mgh 0 p k Ta E =E +E = + (2.3) Pada saat bandul berayun turun, maka energi yang tersedia berasal dari energi kinetik, karna energi potensial bernilai 0. Sehingga Energi akhir pada dasar ayunan menjadi:

θo L.cosθ h = L - L.cosθ L T m.g

T1 k 2 mv2 2 1 0 mv 2 1 E =E +Ep= + = (2.4)

Selanjutnya berdasarkan kekekalan energi, maka:

(2.5) 2 2 1m.v = mgh (2.6) Jarak h bila dihubungkan dengan θdan panjang bandul (L) ialah:

h = L – L.cosθ = L(1 – cosθ) (2.7) Sehingga kelajuan di dasar bandul dapat diperoleh dari:

[

]

2 1 ) cosθ 2gL(1 2gh v= = − (2.8) Atau dapat juga dihitung dengan:v = (2.9)

Kesetimbangan gaya pada gambar 2.12 diperlihatkan pada gambar 2.13, dengan asumsi jenis bandul adalah bandul matematis (massa tali diabaikan).

Bola beton memiliki arah pergerakan sentrifugal terhadap titik pusat ayunan seperti diperlihatkan pada Gambar 2.13. Berdasarkan kesetimbangan gaya tersebut diketahui bahwa gaya bandul (F) yang mengenai kerucut adalah:

F = m.g.sin (2.10)

Dengan demikian momen yang terjadi pada kerucut lalulintas akibat gaya yang dihasilkan oleh bola beton ialah:

M = F.h1

M = m.g.h1.sinθ (2.11)