KAYU HUTAN RAKYAT (Acacia mangium, Albizia falcataria,

Pterocarpus indicus, dan Maesopsis eminii)

DIAN AGUS NUR IRAWAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

SIFAT DAN JADWAL PENGERINGAN BEBERAPA JENIS

KAYU HUTAN RAKYAT (Acacia mangium, Albizia falcataria,

Pterocarpus indicus, dan Maesopsis eminii)

Karya Tulis / Skripsi

sebagai Salah Satu Syarat untuk Memperoleh Gelar

Sarjana Kehutanan pada Departemen Hasil Hutan

Fakultas Kehutanan Institut Pertanian Bogor

Disusun oleh

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DIAN AGUS NUR IRAWAN. Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria, Pterocarpus indicus, dan

Maesopsis eminii). Dibimbing oleh IDING M. PADLINURJAJI dan TRISNA

PRIADI.

RINGKASAN

Kelangkaan bahan baku kayu dari hutan alam maupun hutan produksi telah mendorong kecenderungan peningkatan permintaan bahan baku kayu dari hutan rakyat yang sebagian besar merupakan jenisjenis kayu yang belum cukup dikenal penggunannya dalam industri perkayuan. Upayaupaya penanganan yang tepat perlu diperhatikan untuk menghasilkan mutu dan kualitasnya yang terbaik dan sesuai dengan tujuan penggunaannya sebagai bahan baku dalam industri perkayuan, baik selama proses pengolahan maupun setelah menjadi produk komoditi tertentu.

Kegiatan pengeringan kayu yang umumnya dilakukan menggunakan kilang pengering di industriindustri perkayuan, merupakan salah satu tahap awal yang paling penting sebelum proses pengolahan selanjutnya dilakukan. Kegiatan pengeringan juga bertujuan untuk menghasilkan kualitas bahan baku kayu yang prima dan lebih mudah untuk diproses lebih lanjut.

Jadwal pengeringan merupakan salah satu faktor penting yang menentukan keberhasilan pengeringan kayu dalam kilang pengering. Jadwal pengeringan yang tepat akan mendukung proses pengeringan sehingga dapat berlangsung dalam waktu yang sesingkat mungkin dan mencapai kadar air kayu yang diinginkan dengan cacat yang minimal. Sedangkan untuk menetapkan berapa besar suhu dan kelembaban awal hingga akhir pengeringan dalam waktu yang optimal tanpa merusak kualitas kayu, diperlukan pengetahuan dasar tentang sifat pengeringan kayu (Terazawa 1965).

Tujuan dari penelitian ini ialah untuk mengetahui sifat pengeringan dan menentukan jadwal pengeringan dasar yang sesuai untuk digunakan mengeringkan kayu rakyat (akasia, jeunjing, angsana, dan afrika) dengan menggunakan kilang pengering. Sedangkan manfaat yang diharapkan dari penelitian ini ialah untuk dapat meminimumkan biaya dalam proses pengeringan kayu serta untuk meningkatkan kualitas dan mencapai optimasi nilai guna kayu rakyat sebagai bahan baku industri.

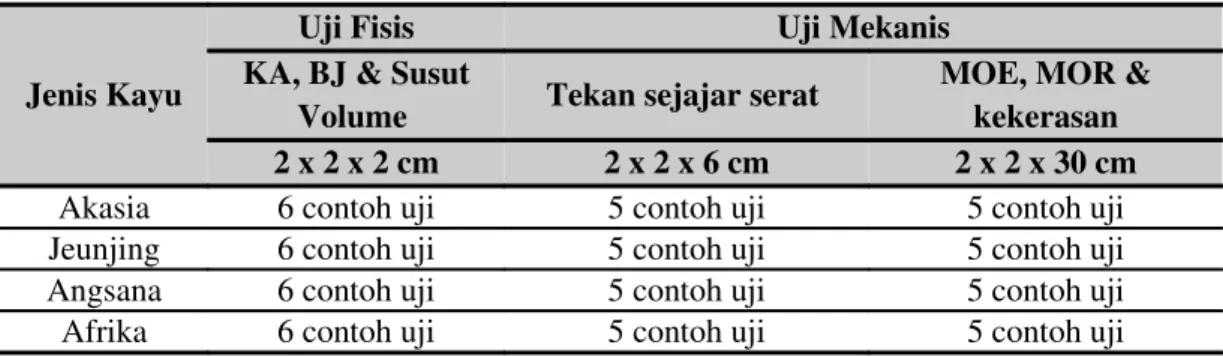

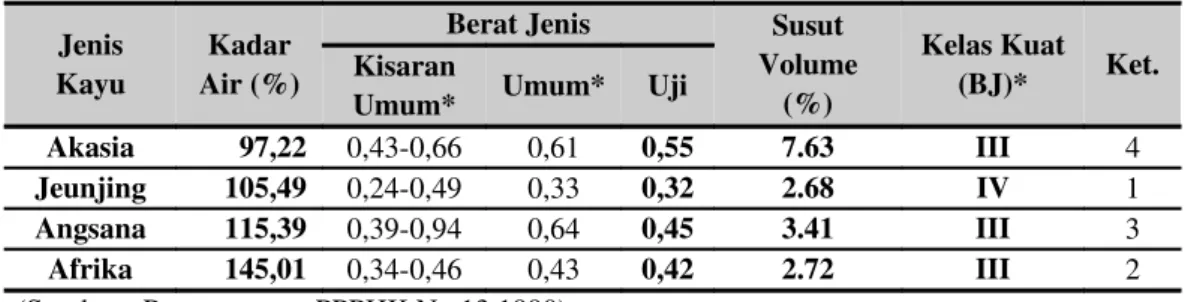

Berdasarkan penelitian ini, nilai berat jenis kayu terbukti memiliki hubungan dengan tingkat penyusutan volume selama proses pengeringan. Kayu dengan berat jenis yang tinggi akan menghasilkan nilai susut volume yang lebih besar dibanding kayu dengan berat jenis yang lebih rendah dan cenderung berpengaruh pada lama pengeringan. Kayu jeunjing dengan berat jenis terendah yaitu 0,32 memiliki nilai susut volume sebesar 2,68 %, kayu afrika dengan berat jenis 0,42 memiliki nilai susut volume sebesar 2,72 %, kayu angsana dengan berat jenis 0,45 memiliki nilai susut volume sebesar 3,41 %, sedangkan untuk kayu akasia dengan berat jenis 0,56 memiliki nilai susut volume sebesar 7,63 %. Berdasarkan pengujian pendahuluan diketahui bahwa kayu akasia memiliki sifat pengeringan agak buruk untuk cacat pecah permukan, baik untuk cacat pecah dalam dan agak buruk untuk cacat deformasi, sedangkan kayu jeunjing memiliki sifat pengeringan yang buruk untuk cacat pecah permukaan, baik untuk cacat pecah dalam dan sedang untuk cacat pecah deformasi. Sifat pengeringan pada kayu angsana ialah sedang untuk cacat pecah permukaan, agak baik untuk cacat pecah dalam dan agak buruk untuk cacat deformasi, sedangkan untuk kayu afrika memiliki sifat pengeringan yang baik untuk cacat

pecah permukaan, agak baik untuk cacat pecah dalam serta sangat buruk untuk cacat

deformasi.

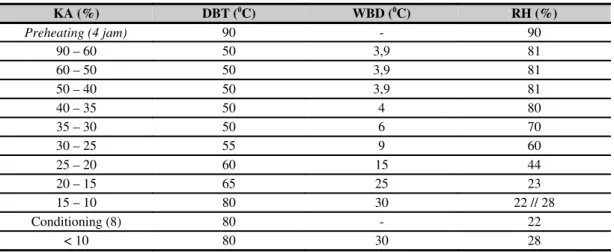

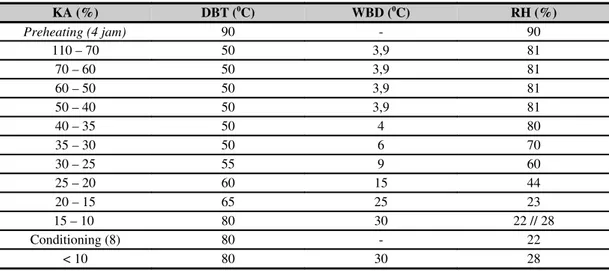

Hasil yang diperoleh dari pengujian tersebut ialah bahwa kayu akasia dengan berat jenis 0,55 dan kayu angsana dengan berat jenis 0,45 termasuk dalam kategori 5 (agak buruk) untuk tingkat cacat deformasi, sehingga dianjurkan untuk dikeringkan menggunakan suhu awal 50 0C, suhu akhir 77 0C, kelembaban awal 81 %, dan kelembaban akhir 28 %. Kayu jeunjing dengan berat jenis 0,32 termasuk dalam kategori 6 (buruk) untuk tingkat cacat pecah permukaan, sehingga dianjurkan untuk dikeringkan menggunakan suhu awal 50 0C, suhu akhir 81 0C, kelembaban awal 90 %, dan kelembaban akhir 28 %. Kayu afrika dengan berat jenis 0,42 termasuk dalam kategori 7 (sangat buruk) untuk tingkat cacat deformasi, sehingga dianjurkan untuk dikeringkan menggunakan suhu awal 47 0C, suhu akhir 70 0C, kelembaban awal 89 %, dan kelembaban akhir 27 %.

Data tersebut menunjukan bahwa jadwal pengeringan dasar untuk jenis kayu akasia, angsana dan afrika lebih ditentukan dari tingkat cacat deformasi sebagai cacat yang mengalami kerusakan terparah, sedangkan untuk kayu jeunjing lebih ditentukan oleh tingkat cacat pecah permukaannya. Berdasarkan konversi yang mengacu pada standar Forest Product Laboratory (FPL) Madison (Torgeson 1951 dalam Basri et al. 2000), maka jadwal pengeringan dapat dibagi menjadi dua kelompok, yakni kelompok kayu yang memiliki jadwal pengeringan pada kisaran suhu 50 – 80 0C (akasia, jeunjjing, angsana) yang dapat dikeringkan bersamaan dan kayu afrika yang memiliki jadwal pengeringan pada kisaran suhu 50 – 70 0C.

Jika jadwal pengeringan kayu akasia, jeunjing dan angsana digunakan untuk mengeringkan kayu afrika maka akan terjadi kerusakan parah pada kayu yang dikeringkan namun jika sebaliknya maka pengeringan pada kayu akasia, jeunjing dan angsana akan membutuhkan waktu lebih lama. Berdasarkan pertimbangan itu, maka pengujian pengeringan pada kilang pengering menggunakan jadwal pengeringan dari kayu afrika.

Kata Kunci : Jadwal pengeringan, kilang pengering, sifat pengeringan, cacat pengeringan.

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi: Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria, Pterocarpus indicus, dan Maesopsis eminii) adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini. Bogor, Januari 2009 Dian Agus Nur Irawan NIM : E24104090

LEMBAR PENGESAHAN

Judul Penelitian : Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria,

Pterocarpus indicus, dan Maesopsis eminii) Nama Mahasiswa : Dian Agus Nur Irawan NIM : E 24104090 Dept/Program Studi : Hasil Hutan Menyetujui, Komisi Pembimbing Ketua Anggota Prof. Dr. Ir. H. Iding M. Padlinurjaji Ir. Trisna Priadi, M. Eng. Sc NIP. 130 354 166 NIP. 132 045 535 Mengetahui, Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor Dr. Ir. Dede Hermawan, M.Sc NIP : 131 950 984 Tanggal pengesahan :

KATA PENGANTAR

Puji dan syukur atas kehadirat Allah SWT yang telah memberikan segala karunia, berkah dan ridhoNya serta Rasulullah SAW yang telah memberikan kekuatan pada penulis hingga akhirnya dapat menyelesaikan penyusunan dan penulisan dari skripsi yang berjudul “Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria, Pterocarpus

indicus, dan Maesopsis eminii)” ini. Ucapan terima kasih yang sebesarbesarnya

juga penulis ucapkan kepada semua pihak yang telah turut mendukung secara langsung maupun tidak langsung dalam proses penyusunan dan penulisan skripsi ini hingga akhir.

Selain itu, penulis juga sangat berharap bahwa skripsi ini dapat memberikan sumbangsih dan manfaat yang cukup berarti baik bagi penulis sendiri, pembaca maupun semua pihak dalam memberikan informasi yang cukup dibutuhkan. Penulis pun menyadari bahwa skripsi ini masih jauh dari kesempurnaan dan masih banyak terdapat kekurangan maupun kesalahan di dalamnya. Oleh karena itu penulis sangat berharap adanya berbagai masukkan dan saran yang cukup membangun baik bagi perbaikan skripsi ini dikemudian hari maupun bagi penulis sendiri. Akhir kata, semoga Allah SWT selalu meridhoi serta memberi kesempatan dalam setiap langkah dan usaha kita untuk mencapai tujuan dan citacita agar dapat menjadi generasi muda yang bermanfaat bagi Bangsa dan Negara. Amin. Penulis

UCAPAN TERIMA KASIH

Ucapan rasa syukur dan terima kasih yang sebesarbesarnya ingin penulis sampaikan pada semua pihak yang telah mendukung, membantu dan memotivasi penulis dalam melaksanakan penelitian dan menyusun laporan skripsi yang berjudul “Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria, Pterocarpus indicus, dan Maesopsis eminii)” ini. Secara khusus penulis ingin menyampaikan rasa syukur dan terima kasihnya kepada : 5 Allah SWT atas segala ridho, karunia dan keberkahannya serta Rasulullah SAW yang memberikan kekuatan pada penulis disetiap saat dan waktu untuk bertahan dalam berupaya meraih semua tujuan dan citacita penulis.

6 Orang tua dan keluarga penulis atas segala doa, kasih sayang, pengorbanan, pengharapan, dan kepercayaan yang sepenuhnya diberikan pada penulis tanpa pamrih hingga saat ini.

7 Prof. Dr. Ir. H. Iding M. Padlinurjaji sebagai pembimbing pertama dan Ir. Trisna Priadi, M. Eng. Sc. sebagai pembimbing kedua yang telah mengarahkan dan memberikan kesempatan bagi penulis untuk menyelesaikan penelitian, penyusunan hingga penulisan skripsi ini.

8 Lita Nurbaeti dan keluarganya atas segala perhatian, dukungan, dorongan, dan motivasinya selama ini yang memberikan inspirasi bagi penulis.

9 Gendis dan Hendra sebagai rekan sebimbingan, Hady (Ajo), Hans, Edo, Rizka, Kusnan, Andre, Maya, Nining, Mona, Sandhi, Rizky, Adi, Gita, Fath, Siska, Citra, Novi, Adon, Mila, Harzan, Arman, Alfian (Ucok), Arif, Fauzi (Ozo), dll.

10 Seluruh rekanrekan di Institut Pertanian Bogor terutama Departemen Hasil Hutan, Fakultas Kehutanan, dan Lab. Bagian Peningkatan Mutu Kayu yang selama ini telah memberikan berbagai dukungan dan motivasi dalam persahabatan.

11 Seluruh Dosen yang telah memberikan berbagai pengetahuan serta Laboran dan Staff yang turut membantu penulis secara langsung maupun tidak langsung hingga mengantarkan penulis hingga sampai pada tahap ini.

12 Seluruh sahabat dan pihak lain yang turut mendorong dan memberikan motivasi kepada penulis hingga saat ini.

RIWAYAT HIDUP

Penulis bernama Dian Agus Nur Irawan, lahir pada tanggal 19 Agustus 1986 di Semarang. Penulis merupakan anak pertama dari tiga bersaudara. Penulis memulai pendidikan formal pada tahun 1992 di SD YAPIS Bogor dan lulus pada tahun 1998, kemudian melanjutkan ke SLTPN 3 Bogor dan lulus pada tahun 2001. Penulis melanjutkan ke SMUN 7 Bogor dan lulus pada tahun 2004. Pada tahun yang sama penulis terdaftar sebagai mahasiswa Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor melalui jalur SPMB.

Selama menjadi mahasiswa penulis pernah aktif di organisasi Himasiltan IPB serta beberapa kepanitiaan kegiatan. Penulis mengikuti kegiatan Praktek Umum Kehutanan (PUK) di Leuweung Sancang dan Kawah Kamojang, Jawa Barat serta Praktek Umum Pengelolaan Hutan Tanaman Lestari (PUPHTL) di KPH Sukabumi, Jawa Barat. Penulis juga telah melaksanakan Praktek Kerja Lapang (PKL) di PT. Maruki International Indonesia, Makassar, Sulawesi Selatan. Selama masa kuliah, penulis pernah menerima Beasiswa dari PPA dan Tanabe Foundation.

Sebagai salah satu syarat memperoleh gelar Sarjana Kehutanan pada Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor, penulis melaksanakan kegiatan praktek khusus (skripsi) di bidang peningkatan mutu kayu dengan judul “Sifat dan Jadwal Pengeringan Beberapa Jenis Kayu Hutan Rakyat (Acacia mangium, Albizia falcataria, Pterocarpus indicus, dan

Maesopsis eminii)” di bawah bimbingan Prof. Dr. Ir. H. Iding M. Padlinurjaji dan

DAFTAR ISI

Halaman DAFTAR ISI...i DAFTAR TABEL...iii DAFTAR GAMBAR...iv DAFTAR LAMPIRAN...v BAB I PENDAHULUAN 1.1. Latar Belakang...1 1.2. Tujuan dan Manfaat...3 BAB II TINJAUAN PUSTAKA 2.1.Hubungan Air dan Kayu...4 2.2.Proses Pengeringan Kayu ...6 2.3.Beberapa Sifat Kayu yang Berhubungan dengan Pengeringan...8 2.4.Mekanisme Keringnya Kayu...12 2.5.Metode Pengeringan Kayu...14 2.6.Cacat pada Pengeringan Kayu...16 2.7.Jadwal Pengeringan Kayu...19 2.8.Kayu Hutan Rakyat...21 2.8.1. Akasia (Acacia mangium Leguminoceae)...21 2.8.2. Jeunjing (Albizia falcataria Fabaceae)...22 2.8.3. Angsana (Pterocarpus indicus Papilionaceae)...23 2.8.4. Afrika (Maesopsis eminii Rhamnaceae)...24 BAB III METODOLOGI 3.1.Waktu dan Tempat...26 3.2.Bahan dan Alat...25 3.3.Prosedur Penelitian...27BAB IV HASIL DAN PEMBAHASAN 4.1. Sifat Fisis dan Mekanis Kayu...31 4.2. Jadwal Pengeringan dan Hubungannya dengan Sifat Dasar Kayu...34 4.3. Jadwal Pengeringan Empat Jenis Kayu pada Kilang Pengering...44 BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan...47 5.2. Saransaran...49 DAFTAR PUSTAKA...50 LAMPIRANLAMPIRAN...52

DAFTAR TABEL

No. Halaman 1. Ukuran contoh uji sifat fisis dan mekanis...26 2. Ukuran contoh uji pengeringan...26 3. Data hasil pengujian sifat fisis...32 4. Data hasil pengujian sifat mekanis...34 5. Data hasil pengujian sifat dasar pengeringan...35 6. Data hasil konversi suhu dan kelembaban awal dan akhir pengeringan...37 7 Jadwal pengeringan kayu akasia...44 8. Jadwal pengeringan kayu jeunjing...44 9. Jadwal pengeringan kayu angsana...45 10. Jadwal pengeringan kayu afrika...45DAFTAR GAMBAR

No. Halaman 1. Bentuk memuntir pada kayu hasil pengeringan...17 2. Bentuk membusur pada kayu hasil pengeringan...17 3. Bentuk diamonding pada kayu hasil pengeringan...17 4. Sel collapse...19 5. Kurva hubungan berat jenis dan penyusutan volume kayu...32DAFTAR LAMPIRAN

No. Halaman 1. Standar Pengujian yang Digunakan a. Klasifikasi Penentuan Cacat dan Sifat Pengeringan...53 b. Gambar Acuan Klasifikasi Tingkat Cacat...54 c. Penetapan Suhu serta Kelembaban Awal dan Akhir berdasarkan Tingkat Cacat...55 d. Penetapan Perubahan Suhu berdasarkan Penurunan Kadar Air...56 2. Kurva Penentu Kelembaban Udara Relatif...57 3. Data Pengujian Sifat Fisis dan Mekanis a. Pengujian Sifat Fisis...58 b. Pengujian Sifat Mekanis...60 4. Data Pengujian Sifat Dasar Pengeringan (Oven) Suhu Tinggi...66PENDAHULUAN

1.1 Latar Belakang

Pembangunan dan pengembangan hutan rakyat semakin menjadi prioritas dan alternatif pilihan guna mengatasi permasalahan kelangkaan bahan baku industri perkayuan yang bersumber dari hutan alam. Pengembangan hutan rakyat telah menjadi langkah yang baik untuk menyediakan kayu bahan baku industri secara mantap dan berkesinambungan. Upaya ini pun menjadi suatu solusi yang cukup baik dalam meningkatkan produktifitas lahan masyarakat serta mendayagunakan potensi masyarakat untuk mampu berupaya meningkatkan taraf hidupnya secara ekonomi dengan mandiri khususnya melalui bidang kehutanan.

Hutan rakyat adalah suatu lapangan yang berada di luar kawasan hutan negara yang bertumbuhan pohonpohonan sedemikian rupa sehingga secara keseluruhan merupakan persekutuan hidup alam hayati beserta lingkungan yang pemilikannya berada pada rakyat (Departemen Kehutanan 1996). Menurut SK Menteri Kehutanan No.49/KptsII/1997 tentang Pendanaan dan Usaha Hutan Rakyat, diacu dalam Kementerian Negara Lingkungan Hidup 2007, pengertian hutan rakyat adalah hutan yang dimiliki oleh rakyat dengan luas minimal 0,25 ha dengan penutupan tajuk tanaman berkayu dan atau jenis lainnya lebih dari 50 % dan atau tanaman berkayu sebanyak minimal 500 pohon tiap hektar. Kerusakan lahan dan hutan di Indonesia telah mencapai 59,2 juta ha dengan luasan lahan kritis di dalam dan di luar kawasan hutan mencapai 42,1 juta ha. Kebutuhan kayu nasional saat ini sebanyak 57,1 juta m3 per tahun dengan kemampuan hutan alam dan hutan tanaman untuk menyediakannya sebesar 45,8 juta m3 per tahun (Kementerian Negara Lingkungan Hidup 2007), sehingga terjadi defisit kebutuhan kayu sebesar 11,3 juta m3 per tahun.

Kondisi tersebut berpotensi mendorong kemungkinan beralihnya permintaan pasokan bahan baku ke jenisjenis kayu non komersil dari produksi hutan rakyat. Pemerintah menargetkan pembangunan hutan rakyat seluas 2 juta ha selama

periode tahun 2005 – 2009. Berdasarkan data yang diperoleh dari Direktorat Jenderal RLPS (2006), diacu dalam Kementerian Negara Lingkungan Hidup 2007, luas hutan rakyat di Indonesia sampai dengan April 2006 tercatat 1.272.505,61 ha.

Kecenderungan peningkatan permintaan kayu dari hutan rakyat yang sebagian besar belum cukup dikenal dalam industri perkayuan perlu diimbangi dengan keseriusan dalam mencari upaya penanganan yang tepat untuk menghasilkan mutu dan kualitasnya yang terbaik dan sesuai dengan tujuan penggunaannya sebagai bahan baku dalam industri perkayuan, baik selama proses pengolahan maupun setelah menjadi suatu produk komoditi tertentu. Salah satu yang menjadi persyaratan utama kualitas kayu sebagai bahan baku ialah kadar air, agar dimensi kayu tetap stabil selama pemakaian maka kandungan air dalam kayu harus dibuat seimbang dengan kadar air di lingkungannya. Upaya pengeluaran air dari dalam kayu melalui pengeringan menjadi mutlak untuk dilakukan guna mencapai kadar air yang diinginkan, namun seringkali upaya pengeringan kayu diikuti dengan terjadinya cacat pengeringan yang merugikan seperti retak, pecah, perubahan bentuk (deformasi/collapse), pewarnaan permukaan, dan lain sebagainya. Hal tersebut dipengaruhi oleh banyak faktor, seperti struktur anatomi kayu, porsi kayu remaja, dan berat jenis (Basri et

al. 2000).

Jadwal pengeringan, merupakan salah satu faktor penting yang menentukan keberhasilan pengeringan kayu dalam dapur pengering. Jadwal pengeringan yang lazim digunakan ialah yang perubahan suhu dan kelembaban udaranya diatur berdasarkan kadar air kayu yang sedang dikeringkan (Basri et al. 2000).

Tujuan dari pengeringan ialah untuk mengeringkan kayu dalam waktu yang sesingkat mungkin hingga mencapai kadar air yang diinginkan tetapi dengan cacat yang minimal. Dalam menetapkan berapa besar suhu dan kelembaban awal hingga akhir pengeringan dalam waktu yang optimal tanpa merusak kayu, diperlukan pengetahuan dasar tentang sifat pengeringan kayu (Terazawa 1965) serta jadwal pengeringan yang sesuai. Metode pengeringan yang paling sering

digunakan oleh industri pada umumnya ialah pengeringan menggunakan kilang pengering.

1.2 Tujuan dan Manfaat

Tujuan dari penelitian ini ialah untuk mengetahui sifat pengeringan dan menentukan jadwal pengeringan dasar yang sesuai untuk digunakan mengeringkan kayu rakyat (akasia, jeunjing, angsana, dan afrika) dengan menggunakan kilang pengering. Sedangkan manfaat yang diharapkan dari penelitian ini ialah untuk dapat meminimumkan biaya dalam proses pengeringan kayu serta untuk meningkatkan kualitas dan mencapai optimasi nilai guna kayu rakyat sebagai bahan baku industri.

TINJAUAN PUSTAKA

2.1 Hubungan Air dan Kayu

Kayu berasal dari pohon yang dalam pertumbuhan atau kehidupannya membutuhkan air sebagai sarana transportasi hara dari tanah dan hasil asimilasi dari daun ke seluruh bagian jaringan pohon lainnya. Air di dalam kayu berada di rongga sel yang sangat kecil, sehingga sulit untuk keluar. Secara alami, keluarnya air dari dalam kayu membutuhkan waktu berbulanbulan tergantung dari jenis dan ukuran kayunya. Kayu segar mengandung air yang terdapat di rongga dan di bagian dinding sel. Kadar air kayu segar bervariasi menurut jenis dan tempat tumbuh. Pada bagian ini kadar air kayu segar juga dipengaruhi kandungan air tanah tempat tumbuh karena kayu memiliki sifat higroskopis yang mampu melepas dan mengikat air sesuai dengan kelembaban udara di sekitarnya.

Terdapat dua jenis air yang berada di dalam struktur anatomi kayu, yaitu air bebas dan air terikat. Air bebas terdapat pada ruang–ruang sel atau pada ruang atau rongga antar sel yang akan lebih dulu keluar pada proses pengeringan. Air bebas umumnya tidak mempengaruhi sifat dan bentuk kayu kecuali berat kayu (Siau 1984). Sedangkan air terikat terdapat di dalam dinding sel dan sangat mempengaruhi hampir seluruh sifat fisis maupun mekanis kayu dan juga lebih sulit dikeluarkan dibanding air bebas. Keadaan dimana air bebas telah semuanya keluar dari kayu tetapi dinding sel masih jenuh dengan air disebut kadar air titik jenuh serat (Tobing 1988). Sedangkan, air terikat merupakan air yang berada dalam dinding sel kayu. Zat cair pada dindingdinding sel inilah yang berpengaruh kepada sifatsifat kayu (Siau 1984).

Bila seluruh air bebas di rongga sel dan sebagian air terikat telah keluar, kayu akan susut dan akan berpengaruh negatif terhadap keragaan produk kayu. Oleh karena itu, maka kayu tersebut perlu dikeringkan terlebih dahulu sebelum

diolah, sehingga dengan demikian dapat dikatakan bahwa tujuan utama dari pengeringan ialah untuk menjaga stabilitas dimensi kayu dalam penggunaannya.

Air diserap dari tanah oleh akar dan diangkut melalui batang pohon, oleh karena itu kayu pada batang pohon hidup mengandung banyak air, berkisar antara 60 – 200 % dari berat kering tanur kayu. Perbandingan antara berat air yang ada dalam suatu batang kayu dengan berat kering tanur kayu yang bersangkutan disebut sebagai kadar air kayu (Soedarisman & Purwoko 1985).

Haygreen dan Bowyer (1982), menambahkan bahwa kadar air kayu merupakan perbandingan antara berat air yang terdapat dalam kayu dengan berat kering tanur kayunya yang telah dikeringkan dengan oven dalam satuan persen. Pada umumnya, kayu yang baru ditebang memiliki kandungan kadar air mencapai lebih dari 100 % dan sangat bervariasi dengan kisaran 40 – 200 %, serta akan mengering hingga sesuai dengan kondisi lingkungannya secara alami. Kayu sebagai bahan bangunan maupun mebel, nilai kadar airnya harus berada pada kisaran antara 8 – 14 % (Desch 1968, diacu dalam Basri & Rahmat 2001).

Tobing (1988) menjelaskan, begitu pohon ditebang, kayu akan segera mengalami penurunan kadar air sebagai akibat dari usaha kayu untuk mencapai keseimbangan dengan kelembaban lingkungan. Air bebas keluar pertama kali dan ketika seluruh air bebas habis, maka kayu mencapai kondisi titik jenuh serat. Pada seluruh jenis kayu, titik jenuh serat berkisar pada kadar air 30 %, hal itu memberikan arti bahwa apabila sepotong kayu telah mencapai kadar air 30 %, maka ruang sel maupun ruang antar sel tidak mengandung air lagi.

Kadar air titik jenuh serat penting dalam pengeringan, hal itu karena : 1. Dibutuhkan energi panas yang lebih besar untuk menguapkan air terikat. 2. Dinding sel tidak menyusut hingga dicapainya titik jenuh serat.

3. Perubahan besar terhadap sifat fisis dan mekanis kayu mulai terjadi setelah kadar air titik jenuh serat tercapai.

Penurunan kadar air akan berjalan terus hingga tiba pada kondisi dimana kayu tidak melepas air atau tidak menyerap air dari lingkungan. Kadar air pada kayu yang sudah seimbang dengan kelembaban lingkungan ini disebut kadar air keseimbangan (Tobing 1988).

2.2 Proses Pengeringan Kayu Pengeringan kayu adalah proses penurunan kadar air kayu sampai mencapai kadar air tertentu atau kadar air yang sesuai dengan kondisi tempat kayu tersebut berada yang disebut dengan kadar air keseimbangan (Coto 1996). Alasan dari kegiatan pengeringan kayu antara lain ialah : 1. Menghindari cacat bentuk dan menjaga stabilitas dimensi kayu terutama setelah proses pengolahan dengan cara memastikan penyusutan kayu telah terjadi sebelum kayu digunakan.

2. Untuk memperbaiki permukaan kayu sebelum tahapan proses pengolahan selanjutnya, seperti perekatan dan pewarnaan.

3. Agar lebih tahan dari pelapukkan dan serangan jamur. 4. Memudahkan impregnasi dengan bahan pengawet.

5. Menurunkan berat kayu serta mengurangi biaya angkutan.

Faktorfaktor yang mempengaruhi pengeringan kayu menurut Tsoumis (1991) adalah sebagai berikut : 1. Panas Molekul air memerlukan panas sebagai energi untuk melepaskan diri dari ikatan antar sesama molekul air pada air bebas yang terdapat dalam rongga sel, dan untuk melepaskan diri dari ikatan tangan hidroksil pada air terikat yang terdapat pada dinding sel. Panas ini harus cukup tersedia untuk menaikkan suhu kayu, sehingga pergerakan air dari dalam kayu menuju ke permukaan akan semakin meningkat. 2. Kelembaban nisbi

Kelembaban nisbi digunakan sebagai penentu kapasitas pengeringan. Semakin rendah kelembaban nisbi maka semakin tinggi kapasitas pengeringan. Begitu juga sebaliknya, semakin tinggi kelembaban nisbi maka akan semakin rendah kapasitas pengeringan.

3. Sirkulasi udara

Sirkulasi udara berfungsi sebagai pengantar panas ke kayu yang digunakan oleh uap air dalam kayu dan memindahkan uap air dan udara di sekitar kayu dimana ia keluar. Kecepatan yang cukup dan

keseragaman sirkulasi udara di semua tempat (permukaan kayu yang akan dikeringkan) merupakan faktor penting agar didapatkan waktu pengeringan yang cepat dan merata (Coto 1996).

4. Vakum

Proses vakum dapat memperlemah ikatan antara sesama molekul H2O atau antara H2O dengan tangan OH di dalam zat kayu.

Coto (2004) menjelaskan bahwa pada tahap permulaan pengeringan, permukaan kayu yang dikeringkan mengalami tegangan tarik, sedangkan bagian tengah atau dalam mengalami tegangan tekan. Pada akhir pengeringan, bagian permukaan mengalami tegangan tekan, sedangkan bagian dalam mengalami tegangan tarik. Hal tersebut terjadi karena adanya gradien kadar air, yakni pada tahap permulaan pengeringan, bagian permukaan yang kering bergerak menyusut akan tetapi tertahan oleh bagian dalam yang masih basah. Pada akhir pengeringan, bagian dalam menyusut karena kadar airnya telah turun di bawah titik jenuh serat, akan tetapi dihalangi oleh bagian permukaan yang lebih panjang dari semestinya akibat tegangan tarik pada tahap permulaan pengeringan (Coto 2004).

Untuk kayukayu yang akan diolah kembali, proses peniadaan tegangan mutlak dilakukan, agar kayu tersebut tidak rusak bila digergaji atau dibubut. Proses peniadaan tegangan dilakukan dengan tahap preheating diawal pengeringan, tahap pengkondisian (conditioning) dan tahap pemerataan kadar air kayu (equalizing) yang dapat dilaksanakan secara bersamaan di akhir pengeringan. Preheating (pengukusan) dapat dilakukan dengan penggunaan suhu rendah selama beberapa hari atau dengan kelembaban tinggi (suhu 90 0C dan kelembaban 90 %) selama 4 jam, dimaksudkan untuk membuat kabut uap yang pekat di dalam kilang pengering, sehingga udara menjadi berkelembaban tinggi dan permukaan kayu menjadi basah, menyebabkan tegangan dalam kayu akan mengendur. Tujuan dari preaheating ialah untuk menyamakan KA awal kayu agar dapat diproses dalam tahapan proses yang sama, menghilangkan tegangantegangan dalam kayu yang terjadi selama proses penimbunan atau pada pengeringan alami (Budianto 1996).

Tahap conditioning ialah tahap penurunan sedikit persentase kadar air kayu di bawah target yang ditetapkan dengan cara menaikkan temperatur dan mengendalikan kelembaban relatif sedikit kering, sehingga kadar air kayu maksimum ialah kadar air yang ditargetkan dan kayu yang kering akan mempunyai kadar air kayu lebih rendah dari target. Sebagai contoh, jika kadar air akhir kayu setelah pengeringan dikehendaki 10 %, maka proses conditioning dimulai setelah kadar air kayu mencapai 8 % (< 10 %). Proses conditioning dianggap selesai bila kadar air semua kayu naik kembali dari 8 % mencapai < 10 % (Mc Millen 1978, diacu dalam Basri 2000). Tahap ini dilakukan dengan tujuan untuk mencegah perbedaan tegangan terlalu tinggi antara bagian permukaan dan bagian dalam kayu agar dapat menghindari terjadinya cacat case hardening yang dicirikan dengan fenomena melengkungnya kayu setelah dikeringkan (Budianto 1996). Tahap equalizing bertujuan untuk menghilangkan tegangantegangan dalam kayu yang timbul akibat kurang meratanya kadar air di bagian dalam dan permukaan kayu. Pada akhir proses, kadar air permukaan kayu mencapai 5 – 6 %, tapi bagian dalamnya masih 8 %. Perbedaan kadar air tersebut dapat ditangani dengan cara pembasahan (water spray) sehingga permukaan kayu juga memiliki kadar air 8 % dan dengan demikian, tegangan dalam kayu akan terbebaskan (Budianto 1996).

2.3 Beberapa Sifat Kayu yang Berhubungan dengan Pengeringan

Terdapat beberapa faktor dari sifat dasar kayu yang mempengaruhi efektifitas pengeringan, yaitu :

a. Kayu gubal dan kayu teras

Kayu gubal merupakan bagian dari pohon yang berfungsi sebagai penyalur cairan yang dihisap oleh akar ke daun serta sebagai gudang bahan makanan cadangan, sehingga lebih basah dan mudah dikeringkan. Sedangkan kayu teras merupakan bagian pohon yang jaringannya telah mati dan banyak mengandung zatzat ekstraktif sehingga menurunkan permeabilitas dari kayu tersebut dan mengakibatkan kayu cenderung

menjadi lebih sulit untuk dikeringkan dan lebih mudah mengalami cacat pengeringan seperti pecah permukaan dan pecah dalam (Tobing 1988).

b. Empulur (pith)

Menurut Tobing (1988), sifat pengeringan empulur berbeda dengan sifat pengeringan jaringan kayu lainnya karena memiliki ikatan yang sedikit lemah terhadap jaringan kayu di sekelilingnya. Terkadang mudah lepas terutama pada proses pengeringan dengan suhu yang relatif tinggi. Namun porsinya sangat sedikit dalam pohon, sehingga bagian empulur dalam proses pengeringan tidak terlalu mengganggu mutu kayu hasil pengeringan.

c. Kayu remaja (juvenile wood)

Kayu remaja merupakan bagian kayu yang terbentuk oleh kambium berumur muda, umumnya memiliki banyak serat spiral dan berdinding sel tipis. Bagian kayu ini memiliki potensi mengalami penyusutan yang lebih besar pada bidang radial dibanding pada bagian kayu lain. Pada bagian kayu ini, hal itu seringkali diikuti oleh terjadinya deformasi seperti cacat bungkuk (crook) dan collapse (Tobing 1988).

d. Riap tumbuh

Satu riap tumbuh terdiri dari dua bagian kayu yaitu kayu awal dan kayu akhir. Kedua bagian kayu ini memiliki berat jenis yang berbeda sehingga sifat pengeringan yang ditimbulkan juga berbeda, terutama pada fenomena terjadinya penyusutan pada bidang radial dan tangensial, yang umumnya diikuti oleh deformasi (Tobing 1988).

e. Jarijari kayu

Menurut Tobing (1988), jarijari kayu terdiri dari sel kayu yang berdinding tipis dan karena itu relatif lebih lemah terutama pada jarijari yang sempit, sehingga dalam proses pengeringan, bagian ini sering mengalami cacat seperti retak, pecah atau pecah dalam. Selain itu, kayu yang memiliki jarijari dengan lebar berbeda akan menyebabkan penyusutan ke arah radial dan tangensial. Tingkat penyusutan yang terjadi pada jarijari dengan lebar yang berbeda tersebut, umumnya lebih besar dibanding dengan kayu yang memiliki lebar jarijari yang relatif seragam sehingga mendukung timbulnya cacat deformasi (Tobing 1988).

f. Mata kayu

Mata kayu memiliki berat jenis yang lebih tinggi dibandingkan dengan berat jenis pada bagian kayu di sekitarnya. Orientasi seratnya juga berbeda, sehingga sifat pengeringan yang ditimbulkan juga berbeda. Mata kayu lebih rentan mengalami pecah dan lepas (loose knots) sehingga mempengaruhi mutu kayu hasil pengeringan (Tobing 1988). Mata kayu yang terdapat pada batang yang masih dalam pertumbuhan umumnya masih memiliki ikatan yang lebih erat dengan sel kayu lain di sekitarnya. Adapun mata kayu yang terdapat pada batang yang telah lama rebah atau berada pada kondisi panas pengeringan akan mudah mengalami lepas atau pecah dan retak permukaan.

g. Kayu reaksi

Dalam proses pengeringan, kayu reaksi mengalami penyusutan longitudinal yang lebih besar dibandingkan dengan penyusutan normalnya, sehingga dapat berakibat terbentuknya cacat deformasi seperti bungkuk (crook), memuntir (twist) dan sebagainya (Tobing 1988). h. Serat miring

Serat miring memiliki gejala yang sama dengan kayu reaksi sewaktu dikeringkan yaitu memiliki penyusutan longitudinal yang lebih besar, sehingga yang ditimbulkan juga berupa cacat deformasi (Tobing 1988). i. Tekstur kayu

Menurut Tobing (1988), tekstur yang tidak merata (terdapat tekstur halus hingga kasar pada permukaan papan) berakibat terhadap banyaknya cacat yang dapat terbentuk dalam proses pengeringan, terutama pada cacat pecah dan retak permukaan.

j. Sel pembuluh

Sel pembuluh yang bebas tanpa memiliki sumbatan tylosis maupun

amorf dan memiliki ukuran diameter besar akan memudahkan dan

mempercepat mekanisme pengeringan. Sedangkan sel pembuluh yang diameternya kecil akan menghambat proses pengeluaran kandungan air dari dalam kayu, sehingga berpotensi menimbulkan gradien kadar air yang cukup besar antara bagian permukaan dan bagian dalam kayu yang akan mendorong timbulnya berbagai cacat pengeringan (Tobing 1988). Jumlah poripori yang sedikit dan noktah pada pembuluh yang sempit juga dapat menghambat proses keluarnya air pada proses pengeringan. k. Dinding sel Semakin tebal dinding sel kayu, maka akan semakin banyak jumlah air terikat yang harus dikeluarkan dari dalam kayu dibanding dengan kayu yang memiliki dinding sel lebih tipis, jarak yang harus ditempuh air untuk keluar dari kayu lebih panjang dan massa kayu yang mengalami penyusutan lebih besar. Hal itu mendorong timbulnya cacat deformasi dan cacat pecah atau retak permukaan dan ujung (Tobing 1988).

l. Parenkim

Kayu dengan parenkim berbentuk pita apalagi yang kondisinya rapat beraturan akan sangat memudahkan mekanisme keluarnya air ke arah tebal dan lebar sortimen karena parenkim jenis ini memiliki intensitas jumlah dan penyebaran yang relatif cukup besar sehingga meningkatkan jumlah air yang dapat keluar dari kayu selama proses pengeringan berlangsung dibanding dengan tipe parenkim lainnya (Tobing 1988). Beberapa sifat fisis kayu yang mempengaruhi keberhasilan dari pengeringan antara lain ialah : a. Berat jenis Berat jenis adalah suatu indikator yang dapat digunakan untuk menduga mudah atau tidaknya suatu kayu dikeringkan. Kayu yang memiliki berat jenis lebih tinggi akan mempunyai sifat pengeringan yang lebih lambat serta kemungkinan mengalami cacat yang lebih besar dibanding kayu yang berat jenisnya lebih rendah (Tobing 1988). Berat jenis juga merupakan indikasi tebal dinding sel, semakin tinggi berat jenis zat kayu atau tebal dinding sel maka makin banyak jumlah air absolut di dalam dinding sel serta semakin besar jarak yang harus ditempuh air untuk keluar dari dinding sel sehingga dapat menghambat laju pengeringan. b. Penyusutan (shrinkage) Penyusutan adalah menyusutnya kayu akibat keluarnya air terikat dari dinding sel. Faktorfaktor yang berpengaruh terhadap penyusutan kayu antara lain : kadar air, kerapatan, struktur/anatomi kayu, kadar ekstraktif, kandungan/komposisi bahan kimia, dan sifat mekanis kayu tersebut (Tsoumis 1991).

Keluarnya air dari dinding sel, akan menyebabkan dimensi kayu berkurang atau susut, yang besarnya tergantung dari jumlah air yang keluar dan berat jenis. Makin tinggi berat jenis suatu kayu makin besar susut yang terjadi dan begitu juga sebaliknya. Penyusutan yang terjadi di setiap arah kayu juga berbeda. Hal ini karena kayu memiliki sifat khas yaitu sifat ortotropis. Besarnya susut pada arah longitudinal pada kayu

normal sangat kecil dan secara teknis dapat diabaikan. Sedangkan pada arah tangensial lebih besar dari susut pada arah radial, besar susut tangensial dapat mencapai 1,5 sampai 4 kali susut arah radial (T/R = 1,5 – 4) (Coto 1996).

2.4 Mekanisme Keringnya Kayu

Tobing (1988) menjelaskan, air dari dalam kayu bergerak dari zona yang lebih basah ke zona yang lebih kering. Kayu mengering dari luar ke dalam, artinya agar air bagian dalam kayu dapat dikeluarkan maka permukaan kayu harus lebih kering. Pada proses pengeringan, permukaan kayu segera mencapai keseimbangan dengan udara sekelilingnya dan pada saat ini mulai terjadi gradien kadar air dalam kayu. Agar dicapai pengeringan yang cepat, maka kadar air permukaan kayu harus diusahakan serendah mungkin mendekati kadar air keseimbangan lingkungannya, sehingga tidak menimbulkan cacat pengeringan.

Coto (2004), menerangkan bahwa keluarnya air dari dalam kayu terjadi secara lambat dan bertahap. Bila kayu basah diletakkan pada suatu ruangan dengan kadar air keseimbangan tertentu, maka pertama kali air akan keluar dari permukaan kayu dan segera setelah keluarnya air dari permukaan kayu terjadi kondisi yang dinamakan gradien kadar air kayu, yaitu keadaan dimana bagian permukaan kayu lebih kering dari bagian dalam, sehingga air dari bagian dalam bergerak keluar. Air di dalam kayu bergerak ke segala arah, pergerakan air yang tercepat terjadi pada arah longitudinal, sedangkan yang paling lambat terjadi pada arah tangensial. Air ini dapat bergerak dalam bentuk cairan (air bebas dan air terikat) maupun dalam bentuk uap.

Tobing (1988) menerangkan bahwa terdapat beberapa gaya yang mempengaruhi pergerakkan air secara simultan. Beberapa gaya tersebut antara lain ialah :

1. Gaya kapiler

Gaya kapiler menyebabkan air bebas bergerak melalui lumen, ruang noktah dan membran sel. Gaya ini relatif tidak penting, karena gaya ini

akan segera berhenti apabila permukaan kayunya telah mencapai kadar air di bawah titik jenuh serat.

2. Perbedaan tekanan uap air menyebabkan uap air bergerak melalui lumen, ruang noktah, membran noktah, dan ruang interseluler. Gerakan ini efektif pada temperatur tinggi dan pada kayu dengan berat jenis rendah.

3. Perbedaan kadar air

Perbedaan kadar air menyebabkan air bergerak melalui transitory dinding sel. Gerakan ini penting pada pengeringan kayu dengan temperatur rendah.

Berbeda dengan gerakan air bebas oleh gaya kapiler, uap air dan air terikat bergerak dengan proses difusi. Dibandingkan dengan gaya kapiler, gerakan melalui gaya difusi lebih lambat. Selain itu, pergerakkan uap air di dalam kayu juga dipicu oleh peningkatan suhu, kecepatan sirkulasi udara dan penurunan kelembaban nisbi udara di sekelilingnya. Budianto (1996) menerangkan, bahwa mekanisme keluarnya air dari dalam kayu dipengaruhi oleh faktorfaktor seperti permeabilitas kayu itu sendiri, proses difusi dan penguapan (evaporasi). Tahapan proses evaporasi antara lain ialah : 1. Kayu basah Hampir semua rongga sel dan dinding sel kayu penuh kandungan air dan kadar air dapat mencapai 200 %. 2. Kayu setelah penebangan Setelah pohon ditebang, dinding sel kayu tetap penuh kandungan air, sedangkan rongga sel sebagian berkurang kandungan airnya. Besarnya kandungan air masih di atas 35 %. 3. Titik jenuh serat

Air bebas pada rongga sel kayu telah keluar seluruhnya, namun kandungan air dalam dinding sel masih tertahan di dalam dinding sel. Besarnya kandungan air berkisar antara 25 – 30 %.

Pada kondisi ini, kayu menyesuaikan diri dengan udara sekitarnya, sehingga kandungan air dalam dinding sel yang berlebihan mulai terevaporasi keluar. Bentuk dimensi kayu mulai berubah (menyusut) dengan kadar air sekitar 12 – 20 %.

5. Kering tanur

Rongga sel dan dinding sel tidak mengandung air lagi. Berat kayu tidak dapat turun lebih lanjut (kadar air kayu 0 %).

2.5 Metode Pengeringan Kayu

Budianto (1996) menjelaskan bahwa metode pengeringan kayu secara umum terbagi menjadi dua, antara lain ialah metode pengeringan alami dan metode pengeringan buatan. Pengeringan alami sering juga disebut dengan pengeringan udara, walaupun cara pengeringan ini tradisional dan sederhana namun dapat memberikan hasil yang memuaskan jika dikerjakan dengan semestinya. Pengeringan alami merupakan cara pengeringan kayu dengan menumpuk kayu menurut susunan tertentu dan membiarkan tumpukkan itu beberapa lama di lapangan pada kondisi terbuka ataupun di bawah naungan.

Tujuan dari pengeringan alami ialah untuk menjaga stabilitas dimensi (akibat sifat kembang susut kayu) yang seringkali menimbulkan cacat bentuk, mengurangi berat kayu, meningkatkan kekuatan kayu (dengan berkurangnya kadar air di bawah titik jenuh serat), menghindari serangan agen perusak biologis, mempermudah proses pengerjaan selanjutnya, dan mempermudah pemasukkan bahan pengawet dengan cara menyesuaikan kadar air kayu dengan lingkungan sekitar. Namun pengeringan alami memiliki kelemahan, yakni waktu pengeringannya sangat tergantung dengan kondisi cuaca dan lokasi, sulit mencapai kadar air 15 %, perlu pencegahan terhadap berbagai faktor perusak kayu selama proses pengeringan, waktu pengeringan relatif lama dan perlu area yang cukup luas. Oleh karena itu, untuk mengatasi kesulitan dan kendalakendala tersebut, maka dikembangkanlah sistemsistem pengeringan lain guna menjamin kelangsungan proses produksi serta guna mengurangi cacat pengering yang terjadi. Sistem pengeringan tersebut dikenal dengan sistem pengeringan buatan (Coto 2004).

Sistem pengeringan buatan tidak tergantung pada kondisi cuaca. Beberapa model pengeringan buatan, antara lain ialah : sistem pengeringan dehumidifier, vakum, fan, dan sistem pengeringan kilang pengering.

1. Metode pengeringan dehumidifier

Prinsipnya ialah pemanasan udara agar kandungan air dalam kayu terevaporasi keluar dengan penurunan kelembaban. Air yang keluar terserap udara di sekitarnya dan udara ini menjadi lembab oleh uap air yang diserap dari kayu. Udara lembab itu dihisap ke dalam mesin untuk disaring melalui proses pendinginan udara. Air kondensasi dibuang keluar dan udara kering disalurkan masuk kembali ke dalam ruang oven melalui elemen pemanas. Udara panas dan kering masuk kembali ke dalam oven untuk menyerap uap air lagi, begitu seterusnya (Budianto 1996).

2. Metode pengeringan vakum

Sistem pengering vakum menggunakan dasar hisapan dan penekanan udara untuk mengevaporasikan kandungan air dalam kayu. Sistem ini cukup baik untuk pengawetan dan pemutihan warna kayu (Budianto 1996).

3. Metode pengeringan fan

Penyebaran molekul air yang keluar dari kayu ke udara di sekitarnya tergantung dari kecepatan pergerakkan udara. Penggunaan fan sangat efektif pada pengeringan kayu yang tergolong mudah & relatif cepat untuk dikeringkan dan kadar airnya masih tinggi. Pada kayu yang sulit kering dan kadar airnya rendah, pengaruh percepatan sirkulasi udara oleh

fan tidak berpengaruh nyata (Coto 2004).

4. Metode pengeringan kilang pengering (konvensional)

Coto (2004) menerangkan, oven pengering kayu konvensional paling sering digunakan karena operasinya mudah, efisien dan rendah biaya pengoperasiannya. Prinsipnya ialah udara panas dari sumber panas dikonveksikan (dialirkan melalui uap air) dan diradiasikan (dialirkan melalui udara) oleh plat metal dan bergerak ke atas. Dinding atas dan sekat akan mengarahkan udara ke tumpukkan yang akan digunakan oleh molekul air untuk keluar dari dalam kayu. Udara di sekitar papan pada tumpukkan yang mengandung molekul air yang keluar dari kayu akan

bergerak ke bawah (turun) karena lebih berat. Karena bagian bawah tumpukkan lebih dingin, sebagian uap air di udara tersebut akan mengembun dan jatuh ke lantai kilang. Adanya sekat, lantai dan dinding mengarahkan pergerakkan udara ke plat metal, menyerap panas, bergerak ke atas dan seterusnya secara berkelanjutan hingga kayu di tumpukkan mengering. Pengeringan dengan metode ini dapat digunakan untuk semua jenis kayu.

Selain dari metode pengeringan di atas, Tobing (1988) menjelaskan bahwa teknik penumpukan juga memegang peranan penting dalam menentukan lamanya (waktu) yang dibutuhkan untuk mengeringkan kayu. Pemberian beban yang cukup pada permukaan tumpukkan bagian atas serta pengaturan jarak ganjal yang baik akan menghasilkan kayu kering berkualitas baik. Kayu yang ditumpuk secara berlapislapis dimana masingmasing lapisan dipisahkan oleh ganjal (stick) bertujuan untuk menyingkap seluruh permukaan papan terhadap sirkulasi udara yang terjadi di dalam tumpukkan.

Rasmussen (1961), He dan Lin (1989) diacu dalam Martawijaya dan Barly (1995) menyarankan upaya untuk mengatasi permasalahan lamanya waktu pengeringan yakni dengan melakukan kombinasi pengeringan alami dan dalam dapur pengering. Selain itu, penelitian lain juga melaporkan bahwa pemberian uap panas (pengukusan) pada kayu selama 12 hingga 24 jam menjelang akhir pengeringan dapat memulihkan cacat collapse (McMillen 1978, diacu dalam Basri 2000), namun demikian teknik ini pun tidak selalu cocok dengan setiap jenis kayu, terutama kayu muda, selain itu pengaruh suhu pengukusan yang tinggi dalam waktu lama dikhawatirkan dapat menurunkan kekuatan kayu muda tersebut (Basri et al. 2000). 2.6 Cacat pada Pengeringan Kayu Pada penelitian penentuan sifat dasar pengeringan, sebagian besar contoh uji yang didapat merupakan kayu berdiameter kecil (diameter 30 40 cm). Kayu diameter kecil juga dapat dikategorikan sebagai kayu muda yang menurut Senft (1986) diacu dalam Martawijaya (1990) memiliki kelemahan antara lain ialah

lebih banyak memiliki arah serat spiral, ratio penyusutan tangensial/radial lebih besar, dinding sel lebih tipis dengan sudut mikrofibril dalam dinding sel lebih besar yang mengakibatkan penyusutan longitudinal besar. Kondisi tersebut menyebabkan sortimen dari kayu diameter kecil cenderung berubah bentuk (warping), dan atau collapse pada waktu dikeringkan.

Menurut Walker (1993), terdapat beberapa kerusakan (defects) yang diakibatkan oleh proses pengeringan diantaranya adalah sebagai berikut :

1. Perubahan warna (staining)

Serangan jamur pewarna terhadap kayu yang akan dikeringkan dapat ditangani dengan meminimalisasi selang waktu antara penebangan dengan waktu kayu tersebut dipotong atau diolah. Dapat juga dilakukan penumpukkan kayu secepat mungkin agar permukaan papan dapat cepat mengering dan mencapai kadar air di bawah 20 %. Pewarnaan pada kayu hasil pengeringan dapat juga terjadi oleh ganjal yang digunakan, serta bahanbahan dalam ruang pengering yang mengalami kondensasi seperti pada besi yang berkarat. 2. Cacat bentuk (warping) Cacat bentuk ini merupakan akibat dari perbedaan susut arah radial dan tangensial, (Walker 1993). Tsoumis (1991) menambahkan bahwa terjadinya cacat bentuk diakibatkan oleh kesalahan di dalam memilih jadwal pengeringan terhadap kayu yang akan dikeringkan serta proses penumpukan atau penyusunan yang tidak benar. Beberapa fenomena perubahan bentuk yang sering terjadi dapat dilihat pada gambar berikut. Gambar 2 Bentuk membusur pada kayu hasil pengeringan Gambar 3 Bentuk diamonding pada kayu hasil pengeringan Gambar 1 Bentuk memuntir pada kayu hasil pengeringan

3. Tegangan sisa di permukaan (case hardening)

Case hardening merupakan tegangan sisa yang terjadi pada permukaan

kayu. Cacat ini muncul pada waktu pengerjaan kayu dan sangat mengganggu pada kayu yang akan diserut atau dipotong. Untuk mengetahui ada tidaknya case hardening pada kayu dapat dilakukan uji garpu (Walker 1993).

4. Pecah dalam (honeycombing)

Pecah dalam disebabkan oleh pecah permukaan yang berkelanjutan atau besarnya tegangan tegak lurus serat melebihi dari kekuatan yang dimiliki oleh kayu tersebut. Untuk menghindari terjadinya pecah dalam pada proses pengeringan diberikan kelembaban udara yang tinggi pada permulaan pengeringan dengan suhu yang tidak terlalu tinggi (Walker 1993).

5. Pecah (checking)

Pecah dapat dibagi dua bagian, yaitu pecah permukaan (surface check) dan pecah ujung (end check). Menurut Tsoumis (1991), pecah terjadi akibat perubahan dimensi yang tidak sama antara permukaan dengan bagian dalam dari sepotong kayu. Pecah biasanya terjadi pada sepanjang jarijari karena merupakan bagian terlemah di dalam kayu. 6. Collapse Jika kadar air awal kayu tinggi, sel penuh terisi air dan tidak terdapat gelembung udara pada air, maka apabila terjadi proses pengeringan yang sangat cepat, air bebas akan bergerak dari bagian dalam kayu keluar melalui kapiler yang mengakibatkan tegangan cukup besar pada lumen sehingga collapse pun akan terjadi. Collapse terjadi pada kayu ketika tegangan kapiler pada rongga sel melebihi keteguhan tekan tegak lurus serat (Siau 1984).

Sedangkan menurut Tsoumis (1991), collapse adalah penyimpangan selsel yang sangat parah sehingga menyebabkan permukaan papan tampak berkerut kerut (Gambar 4). Untuk menghindari collapse, kayukayu tersebut perlu

mendapat pengeringan pendahuluan (preheating) dengan suhu rendah selama beberapa hari atau ditumpuk dan dibiarkan mengalami pengeringan alami untuk beberapa minggu.

Usaha pencegahan terjadinya sel yang collapse telah dilakukan dalam beberapa penelitian, antara lain ialah :

1. Siau (1984) mengganti air yang berada dalam kayu dengan cairan lain yang mempunyai tegangan permukaan yang lebih dari air, seperti metanol dan etanol, sehingga tegangan cairan yang terbentuk lebih kecil. Memang usaha ini berhasil untuk mencegah collapse, namun masih terlalu mahal untuk diterapkan secara ekonomis. 2. Menurut Hadi (1987), karena suhu yang tinggi dan kondisi pengeringan yang terlalu keras pada awal pengeringan merupakan penyebab utama sel collapse, maka usaha yang paling efektif dan efisien adalah dengan menggunakan kondisi awal pengeringan yang lunak. 2.7 Jadwal Pengeringan Kayu Menurut Coto (2004), jadwal pengeringan ialah pengaturan faktor pengering (temperatur dan kelembaban) pada setiap tahapan pengeringan agar waktu pengeringan dapat dilakukan sesingkatsingkatnya dan cacat yang terjadi pada papan yang dikeringkan minimal. Basri (1990), menjelaskan bahwa jadwal pengeringan merupakan salah satu faktor penting yang menentukan pengeringan kayu dalam dapur pengering. Jadwal pengering yang lazim digunakan ialah yang perubahan suhu dan kelembabannya berdasarkan pada kadar air kayu yang dikeringkan. Jadwal pengeringan yang berbasis kadar air merupakan pedoman umum yang memuat langkahlangkah perubahan suhu dan kelembaban udara

berdasarkan tingkat kadar air rerata kayu yang sedang dikeringkan (Rasmussen 1961, diacu dalam Kadir 1975).

Selanjutnya Basri dan Rahmat (2001) menerangkan bahwa jadwal pengeringan kayu ditetapkan secara individual atau per jenis kayu secara coba coba, sehingga memerlukan beberapa kali percobaan pengeringan. Menurut Terazawa (1965), untuk menetapkan suhu dan kelembaban awal hingga akhir pengeringan agar kayu dapat mengering dalam waktu yang optimal tanpa merusak kualitas kayu, diperlukan pengetahuan dasar tentang sifat pengeringan kayu. Pendugaan sifat pengeringan kayu yang lazim didasarkan pada berat jenis kayu, yaitu kayu dengan berat jenis yang kurang lebih sama, diduga akan mempunyai sifat pengeringan yang sama.

Menurut Basri (1990), jadwal pengeringan umumnya dibuat dengan melalui pengujian pengeringan pendahuluan (sifat dasar pengeringan) menggunakan suhu tinggi (100 0C). Pengujian pengeringan pendahuluan dilakukan dengan tujuan untuk menduga sifat pengeringan (kepekaan) kayu dalam dapur pengering. Hasil pengujian pendahuluan ini dapat digunakan untuk merancang jadwal pengeringan dasar melalui evaluasi tingkat cacat yang terjadi pada contoh uji selama pengeringan hingga mencapai berat kering tanur (1 – 0 %). Kemudian jadwal pengeringan diuji lagi dalam dapur pengering percobaan. Cacat pengeringan yang diamati ialah yang terkait dengan dampak proses pengeringan seperti retak/pecah ujung dan permukaan, retak/pecah dalam serta deformasi (collapse).

Basri (1990) menjelaskan kembali bahwa evaluasi pengamatan tingkat cacat dibuat dengan menggunakan sistem skala. Cacat pecah/retak permukaan kayu menggunakan skala 1 8, skala 1 6 untuk retak/pecah bagian dalam dan

deformasi. Semakin tinggi skala yang digunakan, maka semakin parah tingkat

cacat yang terjadi pada contoh uji kayu. Namun walau dari semua contoh uji yang diamati hanya ditemukan satu yang tingkat cacatnya terparah, penetapan suhu dan kelembaban tetap mengikuti kriteria dari contoh uji yang mengalami cacat terparah tersebut. Meskipun rancangan jadwal pengeringan yang diperoleh dari percobaan pendahuluan dijadikan dasar, tetapi penetapan jadwal pengeringan masih perlu diuji coba.

2.8 Kayu Hutan Rakyat

Jenis kayu yang digunakan dalam penelitian ini ialah kayukayu yang umumnya berasal dari hutan rakyat (akasia, jeunjing, angsana, afrika) yang tergolong kayu muda berdiameter antara 30 40 cm. Beberapa keterangan mengenai jenisjenis kayu tersebut antara lain ialah :

2.8.1 Akasia (Acacia mangium Leguminoceae) Penyebaran dan Ciri Umum

Penyebaran kayu akasia meliputi hampir seluruh pulau Jawa, Kalimantan, Sumatra, dan Sulawesi. Kayu akasia memiliki warna coklat pucat sampai coklat tua terkadang coklat zaitun hingga coklat kelabu pada kayu terasnya dan memiliki batas yang tegas dengan gubal yang berwarna kuning pucat hingga kuning jerami. Jenis kayu akasia memiliki corak polos/berjalurjalur berwarna gelap dan terang bergantian pada bidang radial. Teksturnya halus hingga kasar dan merata dengan arah serat biasanya lurus dan kadangkadang berpadu, permukaannya mengkilap dengan kesan raba licin dan cenderung agak keras hingga keras.

Ciri Anatomi

Ciri anatomi kayu akasia antara lain ialah memiliki poripori baur, soliter, dan berganda radial yang terdiri atas 2 3 pori dan terkadang hingga mencapai 4, diameter agak kecil, umumnya kurang dari 100 mikron, jarang hingga agak jarang dan memiliki bidang perforasi sederhana. Parenkim umumnya bertipe paratrakeal bentuk selubung di sekeliling pembuluh, kadangkadang cenderung bentuk sayap pada pembuluh yang kecil. Sedangkan jarijarinya tergolong sempit, jarang hingga agak jarang, ukurannya agak pendek hingga pendek.

Sifat dan Kegunaan

Kayu akasia termasuk ke dalam kelas awet III dan kelas kuat II/III dengan berat jenis 0,61 (0,43 0,66). Kayu akasia umumnya digunakan sebagai bahan baku bangunan perumahan, Rangka bangunan, perabot rumah

tangga, lantai dan dinding papan, papan partikel, papan serat, papan wol, papan semen, furniture, finir, pulp dan kertas, dll (Silitonga 1993).

2.8.2 Jeunjing (Albizia falcataria – Fabaceae) Penyebaran dan Ciri Umum

Penyebaran jeunjing meliputi seluruh Jawa, Maluku dan Irian Jaya. Kayu jeunjing memiliki warna yang hampir sulit dibedakan antara teras dan gubalnya, yakni warna putih keabuan atau putih merah kecoklatan pucat. Teksturnya agak kasar sampai kasar dengan arah serat berpadu, terkadang lurus dan bergelombang besar sehingga bercorak. Permukaannya agak licin terkadang licin dan agak mengkilap dengan kekerasan yang agak lunak dan memiliki berat ringan. Pada kayu yang masih segar akan berbau petai, namun lambat laun akan hilang jika kayunya telah mengering. Ciri Anatomi Ciri anatomi kayu jeunjing antara lain ialah memiliki poripori berbentuk bulat sampai oval, tersebar, soliter dan gabungan pori yang terdiri dari 2 3 pori, jumlah porinya sedikit antara 4 7 per mm2, diameter pori dari tangensialnya sedang sampai besar sekitar 160 340 mikron dengan bidang perforasi sederhana. Parenkimnya umumnya menyinggung pori sepihak sampai selubung, sebagian besar parenkim apotrakeal sebar yang terdiri dari 1 3 sel yang membentuk garisgaris tangensial diantara jarijari. Sedangkan jarijarinya umumnya sempit yang tediri dari 1 2 seri dengan jumlah 6 12 per mm2 pada arah tangensial, selain itu komposisinya seragam (homoseluler) dan hanya terdiri dari sel baring. Sifat dan kegunaan Kayu jeunjing termasuk ke dalam kelas awet IV/V dan kelas kuat IV/V dengan berat jenis 0,33 (0,24 0,49). Kayunya lunak dan mempunyai nilai penyusutan pada arah tangensial dan radial secara berurut ialah 2,5 % dan 5,2 % (basah hingga kering tanur). Kayu jeunjing umumnya digunakan sebagai bahan baku bangunan perumahan, peti, papan partikel, papan serat, papan

wol, papan semen, furniture, peti, finir, korek api, dan sebagainya (Mandang & Sudardji 2001).

2.8.3 Angsana/Sonokembang (Pterocarpus Indicus Papilionaceae) Penyebaran dan Ciri Umum

Penyebaran angsana meliputi seluruh Jawa, Sulawesi, Maluku, Bali, NTB, NTT, dan Irian Jaya. Pohon angsana memiliki ciri umum antara lain ialah warna kayu terasnya yang sangat bervariasi dari kuning jerami (kuning coklat terang), coklat karat muda hingga tua, merah muda, salem, merah darah, serta berurat tidak teratur dengan warna gelap atau berwarna merah ungu kecoklatan dengan garisgaris berwarna lebih gelap. Sedangkan pada kayu gubal berwarna putih keabuan, jerami muda, kuning, atau coklat muda dan mempunyai batas yang jelas dengan kayu teras dengan tebal 3 8 cm. Selain itu, jenis kayunya ini memiliki corak yang indah karena memiliki riap tumbuh yang jelas akibat adanya garisgaris yang berbedabeda warnanya, dimana pada bidang radial nampak gambar berupa pitapita (garis garis sejajar), sedangkan pada bidang tangensial terdapat corak berbikubiku (kesan gambar parabola) karena susunan pori pada lingkaran tumbuh. Tekstur kayunya hampir/agak halus hingga agak kasar dan arah serat lurus sampai bergelombang dan tidak teratur dengan kekerasan kayunya yang agak keras, berat dan agak berat.

Ciri anatomi

Kayu angsana memiliki jenis poripori tata lingkar, sebagian besar soliter, jumlahnya sedikit (3 5 per mm2), diameter tangensial pori pada bagian kayu akhir kecil (rerata 45 mikron) sedangkan pada bagian kayu awalnya cukup besar sekitar 375 mikron. Parenkimnya sebagian besar aliform sampai tersambung dan apotrakeal pita tangensial bersambung sampai terminal. Jarijarinya tergolong sempit 1 2 seri dan pendek yang terdiri dari 2 12 sel dengan jumlah sekitar 6 10 per mm arah tangensial, komposisinya seragam (homoseluler) terdiri hanya dari sel baring dan pada bidang tangensial ada gejala kerinyut.

Sifat dan kegunaan

Keawetan dan kekuatan jenis kayunya ini sangat bervariasi, dimana masuk pada kategori kelas awet II (I IV) dan kelas kuat II (I IV) dengan

berat jenis 0,65 (0,39 0,94). Pada umumnya kayunya agak lunak, terkadang keras atau sangat keras dengan nilai penyusutan dalam arah radial dan tangensial secara berurutan adalah 3 % dan 5,9 % (basah hingga kering tanur).

Kayu angsana mudah dikerjakan baik dengan alat tangan maupun dengan mesin, dapat dibubut, diberi warna dan dipelitur dengan memuaskan, serta dapat menahan paku dengan baik. Hal itu menjelaskan bahwa jenis kayu ini sangat sesuai digunakan untuk bahan baku mebel, perabot rumah tangga, alat musik, meja billiard, patung, finir indah, bahan interior, bahan bubutan, alat menggambar, tiang dan papan pada bangunan perumahan atau jembatan dan untuk perahu (Dinas Kehutanan Pemda Jakarta 1997). 2.8.4 Afrika (Maesopsis eminii Rhamnaceae) Penyebaran dan Ciri Umum

Asal kayu ini dari Afrika Barat, dapat hidup dengan baik pada ketinggian 200 hingga 1200 m dpl. di Indonesia, kayu ini banyak didapat di daerah Jawa Barat dan Jawa Timur yang sengaja ditanam oleh lembaga lembaga penelitian, dan di perkebunanperkebunan digunakan sebagai tanaman pelindung. Kayu afrika memiliki ciri umum yakni pada kayu gubal berwarna putih, sedangkan kayu terasnya berwarna kuning gelap sampai kecoklatan. Tekstur kayunya sedang sampai kasar, berserat lurus sampai berpadu, terasa pahit dan berbau masam.

Ciri Anatomi

Kayu afrika memiliki sel pembuluh berbentuk oval, sebagian soliter tapi ada yang bergabung radial 2 4 sel dan sedikit mengandung tylosis. Sel jari jarinya terdiri dari 2 macam, yaitu ada yang lebar dan ada yang sempit (namun kurang menyolok). Tipe sel parenkimnya adalah paratrakeal aliform sampai aliform bersambung (concluent) dan tidak dijumpai adanya saluran damar.

Sel penyusun kayu didominasi oleh sel serabut (56,70 %) dengan ukuran panjang 1,1 1,7 mm, tebal dinding sel 3,1 3,5 mikron, dan diameter serabut 26 35 mikron.