Bayu Indriyanto : Kajian Struktur Mikro Sambungan ...

Kajian Struktur Mikro Sambungan Las TIG Al-13,5Si

Bayu Indriyanto1), Hidayat Rudyanto2) dan Wijoyo3)

1,2,3

Teknik Mesin, Universitas Surakarta Jl. Raya Palur Km. 5 Surakarta 57772 Email: [email protected]

Email: [email protected]

ABSTRACT

This study aims to investigate the influence of a strong electric current to microstructure that occurs in TIG welded joints of Al-13,5Si. Research using Al-13,5Si materials and filler metals ER5356. TIG welding is done with strong variations in electrical current row is 90 A, 100 A and 110 A, AC TIG welding machine high frequency (ACHF) with alternating polarization, argon gas flow of 2.5 to 5 liters/min. Thick plates used are 10 mm, V-shape groove weld made double with 90° angle and weld multirun. Observation of microstructure on each specimen welding with an electric current variation obtained from micro photograph by using an optical microscope. The results show that the microstructure of metals welding currents of 100 A, a more refined grains compared with a current of 90 A and 110 A. In current 80 A, grain shape tends to be round while the current 110 A, grain shape tends to form a dendrite structure.

Keywords: strong currents, TIG welding, microstructure, Al-13,5Si

1. PENDAHULUAN

Logam memiliki berbagai jenis, banyak jenis logam yang digunakan oleh industri-industri besar. Salah satunya adalah aluminium dan paduannya, aluminium dan paduannya termasuk logam ringan yang mempunyai kekuatan tinggi, tahan terhadap karat dan merupakan konduktor listrik yang cukup baik. Logam ini dipakai secara luas dalam bidang kimia, listrik, bangunan, transpotasi, alat-alat penyimpanan. Kemajuan akhir-akhir ini dalam teknik pengelasan busur listrik dengan gas mulia menyebabkan pengelasan aluminium dan paduannya menjadi sederhana dan dapat dipercaya. Karena hal ini maka penggunaan aluminium dan paduannya di segala bidang telah berkembang.

Awi Andoko, dkk., (2012), dalam penelitiannya yang bertujuan untuk mengetahui komposisi kimia paduan aluminium, struktur mikro, tingkat kekerasan dan kekuatan impak sebelum dan sesudah dilakukan pengelasan dengan metode pengelasan MIG pada cast wheel aluminium menggunakan elektroda ER 5356, menyimpulkan bahwa komposisi kimia cast wheel aluminium mengandung unsur Al 91,36%, Si 7,38% dan Fe 0,803% serta Cu dan Mg sekitar 0,05%. Hasil uji struktur mikro menunjukkan

bahwa struktur butiran Al pada daerah HAZ menyatu dengan aluminium primer (α-Al) dan butiran Si membentuk paduan Si primer diantara α- Al. Hasil uji kekerasan pada spesimen pada raw material 57,56 kgf/mm², pada daerah las 44,20 kgf/mm² dan daerah HAZ 37,73 kgf/mm². Hasil uji impak pada raw material 0,118 Joule/mm² sedangkan daerah las adalah 0,067 Joule/mm².

Kusmato, dkk., (2013), menyatakan bahwa kualitas hasil repair welding pada cast wheels aluminium silikon dengan metode pengelasan oksi asetilin, TIG dan MIG mempunyai komposisi kimia yang setara dengan paduan AlSi, karena unsur Si merupakan paduan terbesar yaitu 7,38%.

Nilai kekerasan tertinggi yaitu hasil pengelasan oksi asetilin sebesar 54,80 BHN pada daerah lasan dan 38,69 BHN pada daerah HAZ. Nilai kekerasan terendah pada hasil pengelasan MIG yaitu 44,18 BHN pada daerah lassan dan hasil las TIG yaitu 30,47 BHN pada daerah HAZ. Nilai kekuatan impak tertinggi yaitu hasil pengelasan TIG dengan harga impak rata-ratanya 0,114 joule/mm². Harga impak terendah yaitu hasil pengelasan oksi asetilin dengan harga impak rata- rata 0,085 joule/mm².

I Dewa Made Krishna Muku, (2009), menyatakan bahwa kuat arus listrik mempunyai

MECHATRONIC AT-AUB

Volume 10, Desember 2016 ISSN : 1907-3321

Bayu Indriyanto : Kajian Struktur Mikro Sambungan ...

pengaruh yang nyata terhadap kekuatan tarik sambungan las aluminium seri 100 dengan proses las MIG; pola hubungan yang paling mendekati antara kuat arus dengan kekuatan tarik sambungan las aluminium seri 100 dengan proses las MIG adalah model hubungan polinomial orde 2;

kekuatan sambungan las tertinggi diperoleh pada pengelasan dengan menggunakan kuat arus 180 Ampere, dengan kekuatan sambungan las yang dihasilkan sebesar 11,900 kgf/mm2.

Aljufri, (2008), melakukan penelitian tentang pengaruh variasi sudut kampuh V tunggal dan kuat arus pada sambungan logam aluminium–

mg 5083 terhadap kekuatan tarik hasil pengelasan TIG. Dari keempat tersebut tersebut akan dapat diketahui sejauh mana pengaruh sudut kampuh dan kuat arus hasil pengelasan TIG. Hasil pengujian menunjukkan pengelasan dengan kuat arus 100 A, 125 A dan 150 A berdasarkan variasi sudut kampuh dengan kuat arus 100 A sudut kampuh 90o mempunyai tegangan tarik rata-rata lebih baik dibandingkan sudut kampuh 80o dan 70o, tegangan yang dihasilkan untuk sudut kampuh 70o = 78.85 MPa, 80o = 96.82 MPa dan 90o =135.04 MPa.

Pengujian pada pengelasan TIG untuk paduan Al- Mg 5083, faktor kuat arus sangat mempengaruhi hasil lasan (kekuatan tarik). Disini terlihat kuat arus 100 A dapat menghasilkan kekuatan las yang lebih baik dibandingkan 125 A dan 150 A. Secara umum penampakan struktur makro pada setiap variasi arus pengelasan dan sudut kampuh memiliki bentuk butir yang sama, pengamatan dilakukan pada bagian tengah dan tepi pada

patahan Al-Mg 5083 hasil pengujian tarik dengan pembesaran 50 x.

Mayus S., (2013), menyatakan bahwa pengelasan dari tiga arus las yang digunakan 70 A, 75 A dan 80 A, kuat arus 75 A mempunyai hasil pengelasan yang optimal baik dari struktur mikro dan sifat mekaniknya.

Tujuan penelitian ini adalah menyelidiki pengaruh kuat arus listrik terhadap struktur mikro yang terjadi pada sambungan las TIG Al-13,5Si.

2. METODE PENELITIAN Bahan

Bahan material yang digunakan adalah Aluminium Silicon (Al-13,5Si). Sedangkan filler yang digunakan adalah 5356. Tabel 1, menunjukkan komposi material yang digunakan dalam penelitian ini.

Proses Pengelasan

Pengelasan menggunakan pelat Aluminium AL-13,5Si dan filler 5356. Pengelasan TIG dilakukan dengan variasi kuat arus listrik berturut- turut adalah 90 A, 100 A dan 110 A, mesin las TIG AC frekuensi tinggi (ACHF) dengan polarisasi bolak-balik, debit gas argon 2,5 sampai 5 ltr/menit.

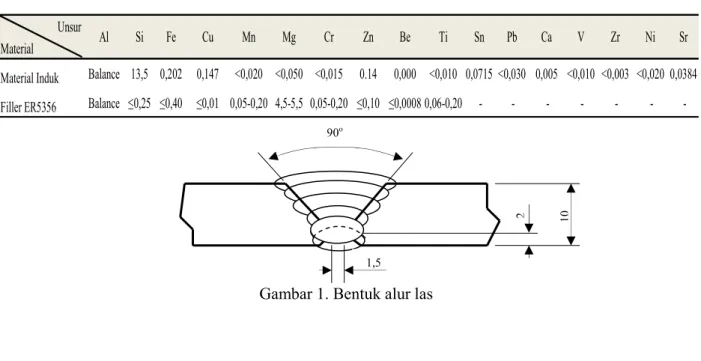

Tebal pelat yang digunakan adalah 10 mm, alur las dibuat bentuk V ganda dengan sudut 90o dan las multirun seperti terlihat pada Gambar 1. Dimensi plat adalah 300 mm x 100 mm x 10 mm.

Pengujian

Pengamatan struktur mikro pada masing- masing spesimen las dengan variasi arus listrik yang diperoleh dari hasil foto mikro dengan menggunakan mikroskop optic.

Tabel 1. Komposisi kimia material induk logam las dan filler 5356 dalam % berat

Gambar 1. Bentuk alur las Unsur

Material

Material Induk Balance 13,5 0,202 0,147 <0,020 <0,050 <0,015 0.14 0,000 <0,010 0,0715 <0,030 0,005 <0,010 <0,003 <0,020 0,0384 Filler ER5356 Balance ≤0,25 ≤0,40 ≤0,01 0,05-0,20 4,5-5,5 0,05-0,20 ≤0,10 ≤0,0008 0,06-0,20 - - - -

Pb

Al Si Fe Cu Mn Mg Cr Zn Be Ti Sn Ca V Zr Ni Sr

1,5

2 10

90o

Bayu Indriyanto : Kajian Struktur Mikro Sambungan 3. HASIL DAN PEMBAHASAN

Pemeriksaan visual dengan mikroskop bertujuan untuk mengungkap dan memperoleh informasi struktur dalam skala mikro yang tidak dapat diamati dengan mata biasa. Dengan pemeriksaan menggunakan mikroskop dapat diamati struktur mikro logam, baik itu berupa besar butirnya, arah dan susunan butir d

Gambar 2. Titik pengujian kekerasan

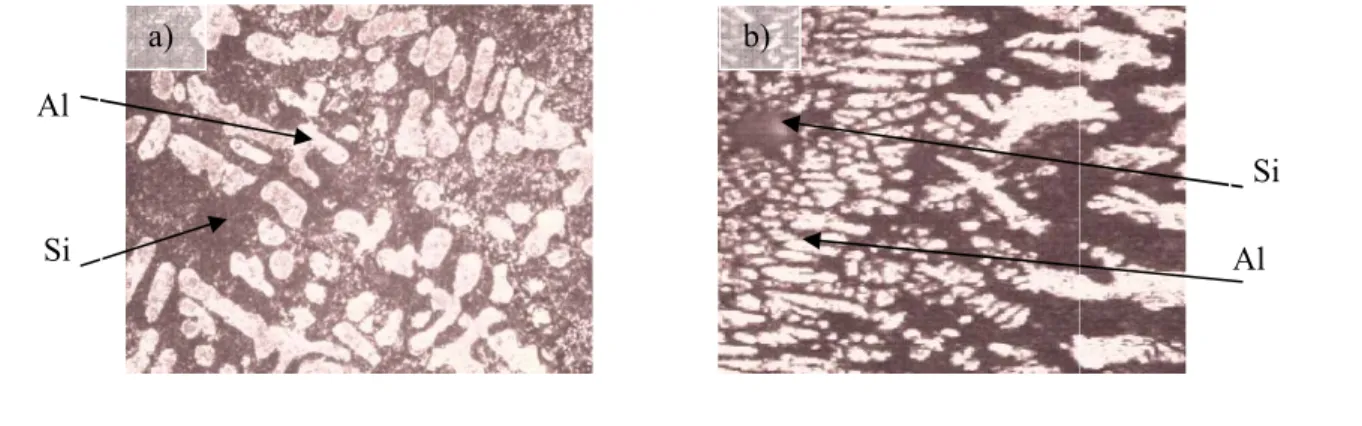

Gambar 3. Struktur mikro pada Raw material

Si Al

Al-Mg

Si Al

a)

a)

Indriyanto : Kajian Struktur Mikro Sambungan ...

Pemeriksaan visual dengan mikroskop bertujuan untuk mengungkap dan memperoleh informasi struktur dalam skala mikro yang tidak dapat diamati dengan mata biasa. Dengan pemeriksaan menggunakan mikroskop dapat diamati struktur mikro logam, baik itu berupa besar butirnya, arah dan susunan butir dan fasa-

fasa yang ada di dalam kristal logam. Detail struktur mikro yang dapat diamati tergantung pada skala perbesarannya. Pada spesimen las metalografi yang diamati adalah pada material, daerah HAZ dan daerah lasan.

pengambilan foto mikro sepe Sedangkan hasil foto mikro Gambar 3, 4 dan 5.

Gambar 2. Titik pengujian kekerasan

mikro pada pengelasan 90 A: a) raw material, b) daerah HAZ b)

c)

b)

...

fasa yang ada di dalam kristal logam. Detail struktur mikro yang dapat diamati tergantung pada skala perbesarannya. Pada spesimen las metalografi yang diamati adalah pada raw , daerah HAZ dan daerah lasan. Posisi pengambilan foto mikro seperti pada Gambar 2.

Sedangkan hasil foto mikro ditunjukkan pada

daerah HAZ, c) daerah las Al

Si

Al Si

MECHATRONIC AT-AUB

Volume 10, Desember 2016 ISSN : 1907-3321

Bayu Indriyanto : Kajian Struktur Mikro Sambungan ...

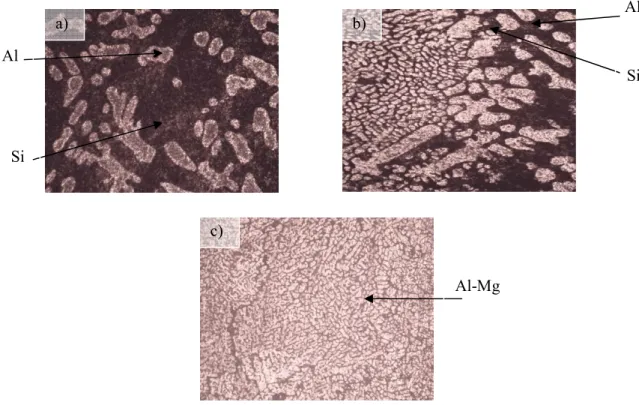

Gambar 4. Struktur mikro pada pengelasan 100 A: a) raw material, b) daerah HAZ, c) daerah las

Gambar 5. Struktur mikro pada pengelasan 110 A: a) raw material, b) daerah HAZ, c) daerah las Hasil pengamatan foto mikro pada tiap

spesimen arus pengelasan di setiap titik raw material, daerah HAZ dan daerah las tidak mempunyai perbedaan begitu jauh pada setiap hasil uji foto mikro. Pada raw material terlihat struktur aluminium dan Si membentuk struktur dendrit, struktur aluminium terlihat berwarna terang mengkilap. Daerah raw material ini juga terlihat butiran-butiran silikon yang berwarna abu-abu gelap yang menyebar di sekeliling struktur aluminium. Butiran Si sebagai matrik diantara aluminium primer yang saling berdekatan.

Pada daerah HAZ butiran-butiran Al dan Si terlihat lebih kecil daripada di daerah raw material, hal ini disebabkan struktur butir pada daerah HAZ mulai rusak karena disebabkan perlakuan panas dari pengelaasan yang dilakukan, karena struktur kristal logam akan rusak pada titik cairnya. Struktur kristal akan terbentuk kembali jika logam didinginkan. Bila pendinginan berlangsung secara perlahan-lahan, terbentuklah kelompok atom pada permukaan cairan yang kemudian menjadi inti butiran padat. Selama proses pendinginan dengan laju pendinginan lambat, inti pertama bertambah besar akibat kepindahan atom dari cairan kebahan padat.

Al-Mg

Al-Mg Al

Al

Si

Si

c)

a) b)

c)

Bayu Indriyanto : Kajian Struktur Mikro Sambungan ...

Akhirnya, semua cairan bertransformasi dan butir bertambah besar. Batas butir merupakan titik pertemuan pertumbuhan berbagai inti. Bila pendinginan cepat, jumlah kelompok bertambah dan tiap-tiap kelompok tumbuh dengan cepat hingga akhirnya saling bertemu. Sebagai hasil akhir, diperoleh logam dengan jumlah butir yang banyak atau disebut logam padat berbutir halus.

Pada daerah HAZ mengalami pendinginan yang lebih cepat daripada daerah las maka pada daerah HAZ butir Al dan Si terlihat menyebar dan merata.

Karena pada daerah HAZ mengalami pendinginan yang lebih cepat hal ini juga mempengaruhi nilai kekerasannya yaitu nilai kekerasan pada daerah HAZ lebih kecil daripada daerah raw material.

Pada daerah las terdapat penambahan unsur dari filler las yang digunakan yaitu 5356 dimana unsur dasar dari filler yang digunakan adalah magnesium sehingga membentuk paduan Al-Mg. Magnesium dan aluminium pada daerah las terlihat berwarna mengkilap dengan struktur yang lebih rapat. Pada struktur mikro daerah las arus 100 A butir lebih halus dibandingkan dengan arus 90 A dan 110 A. Pada arus 80 A bentuk butir cenderung lebih bulat sedangkan pada arus 110 bentuk butir cenderung masih membentuk struktur dendrit. Hasil pengelasan pada arus 100 A, struktur mikronya dengan butir lebih halus, hal ini sangat dimungkinkan mempunyai sifat mekanik yang lebih baik dibanding dengan hasil pengelasan pada arus 90A dan 110 A.

Hasil pengamatan struktur mikro ini sejalan dengan Awi Andoko, dkk., (2012), struktur butiran Al pada daerah HAZ menyatu dengan aluminium primer (α-Al) dan butiran Si membentuk paduan Si primer diantara α-Al., juga sesuai dengan Aljufri (2008), secara umum penampakan struktur makro pada setiap variasi arus pengelasan dan sudut kampuh memiliki bentuk butir yang sama, pengamatan dilakukan pada bagian tengah dan tepi pada patahan Al-Mg 5083 hasil pengujian tarik dengan pembesaran 50x.

4. KESIMPULAN

Berdasarkan dari hasil penelitian dan pembahasan di atas maka dapat diambil kesimpulan sebagai berikut :

1. Variasi arus listrik pada pengelasan tidak begitu berbengaruh terhadap struktur mikro

pada tiap spesimen di setiap titik raw material, daerah HAZ dan daerah las.

2. Komposisi logam las terdapat penambahan unsur dari filler las yang digunakan yaitu 5356 dimana unsur dasar dari filler yang digunakan adalah magnesium sehingga membentuk paduan Al-Mg.

3. Struktur mikro logam las arus 100 A, butirannya lebih halus dibandingkan dengan arus 90 A dan 110 A. Pada arus 80 A bentuk butir cenderung lebih bulat sedangkan pada arus 110 bentuk butir cenderung masih membentuk struktur dendrit.

5. REFERENSI

Aljufri. 2008. “Pengaruh Variasi Sudut Kampuh V Tunggal Dan Kuat Arus Pada Sambungan Logam Alumunium–Mg 5083 Terhadap Kekuatan Tarik Hasil Pengelasan Tig”. Universitas Sumatra Utara, Medan.

ASTM E 8M-02. 2003. Standart Test Methods for Tension Testing of Metallic Material (Metrik).

ASTM E 23-02a. 2003. Standart Test Methods for Notched Bar Impact Testing of Metallic Materials.

Awi Andoko., dkk., 2012. “Analisis Struktur Hasil Repair Welding Tentang Sifat Fisik Dan Mekanik Pada Cast Wheel Aluminium Dengan Metode Pengelasan MIG. Universitas Sebelas Maret, Surakarta.

I Dewa Made Krishna Muku., 2009. “Kekuatan Sambungan Las Aluminium Seri 1100 dengan Variasi Kuat Arus Listrik Pada Proses Las Metal Inert Gas (MIG)”. Universitas Udayana, Bandung.

Kou, S. 1987. “Welding Metallurgy”. New York:

John Willey, Sons, Inc.

Kusmanto., dkk., 2013. “Studi Tentang Kualitas Hasil Repair Welding Pada Cast Wheels Aluminium Dengan Metode Pengelasan Oksi Asetilin, TIG Dan MIG Terhadap Sifat Fisis Dan Mekanis”. Universitas Sebelas Maret, Surakarta.

Mayus S., dkk., 2013. “Effect of Welding Current on the Mechanical and Structural Properties of TIG Welded Aluminium Alloy AA-5083”.

MECHATRONIC AT-AUB

Volume 10, Desember 2016 ISSN : 1907-3321

Bayu Indriyanto : Kajian Struktur Mikro Sambungan ...

International Journal of Mechanical Engineering and Research, India.

Radaj, D. 1992. “Heat effects of Welding : Temperature Field, Residual Stress, Distortion”.

Berlin: Springer-Verlag.

Wiryosumarto, H. dan Okumura, T. 1996.

”Teknologi Pengelasan Logam”. Jakarta: PT.

Pradya Paramita.