BAB I PENDAHULUAN

Latar Belakang

Seiring dengan berkembangnya kebutuhan manusia, perkembangan industri-industri di Indonesia juga meningkat. Khususnya industri yang mengolah bahan mentah menjadi bahan intermediate maupun bahan jadi.

Asam terephtalat merupakan bahan baku pembuatan polyethylene terephtalat (PET) yang biasa digunakan pada industri serat kain, tekstil, film dan recording tapes. Selain itu, PET juga digunakan pada industri plastik dan kemasan makanan. Semula poly ethylene terephtalat (PET) dibuat dari dimethyl terephtalat (DMT). Namun, yield yang diberikan tidak begitu besar.

Proses pembuatan PET dari asam terephtalat (polymer grade) dapat memberikan yield polyester yang lebih besar. Pada perancangan pabrik asam terephtalat ini, yang akan diproduksi adalah asam terephtalat teknis, yang biasa digunakan sebagai bahan baku pembuatan dimetyl terephtalat (DMT) ataupun dilanjutkan dengan proses pemurnian sehingga diperoleh polymer grade terephtalic acid. (Kirk and Othmer, 1981)

Kegunaan umum dari asam terephtalat adalah sebagai berikut (Kirk and Othmer, 1981):

1. Sebagai bahan dasar pembuatan Poly Etylen Terephtalat (PET), yang selanjutnya digunakan pada industri berbahan baku polyester seperti botol, kemasan makanan, pita kaset dan lainnya.

2. Bahan baku dalam pembuatan minyak pelumas berkualitas tinggi. 3. Produksi herbisida.

4. Produksi bahan baku dalam industri cat.

5. Dalam reaksi polimerisasi menggunakan ethylene glycol akan menghasilkan serat polyester sebagai bahan baku tekstil.

6. Bahan baku polymer filament yarn.

Sebagai salah satu industri petrokimia yang cukup berkembang, pendirian pabrik asam terephtalat ini sangat menjanjikan. Selain kebutuhan dalam negeri yang kian meningkat, pendirian pabrik asam

1. Proyeksi Kebutuhan Asam Terephtalat di Indonesia

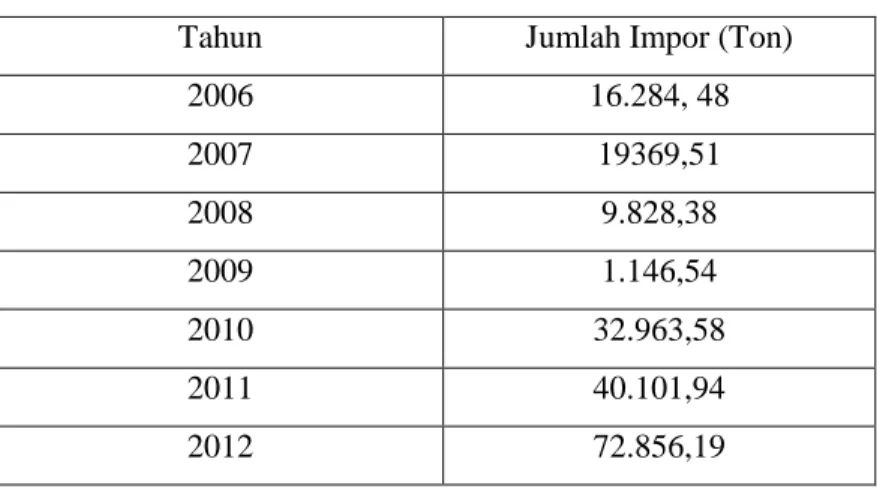

Menurut Badan Pusat Statistik, kebutuhan impor dari Asam Terephtalat kian meningkat. Hal ini dapat diamati dari data impor Asam Terephtalat yang ditunjukkan pada tabel dibawah ini. (bps.go.id)

Tabel 1. Kebutuhan Impor Asam Terephtalat di Indonesia

Tahun Jumlah Impor (Ton)

2006 16.284, 48 2007 19369,51 2008 9.828,38 2009 1.146,54 2010 32.963,58 2011 40.101,94 2012 72.856,19

Dari Tabel di atas dibuat persamaan hubungan antara jumlah Asam Terephtalat yang diimpor dengan tahun. Didapatkan persamaan: y = 8368.4x – 2E+07. Dari Persamaan tersebut dapat diramalkan jumlah impor Asam Terephtalat di masa mendatang. Hal ini ditunjukkan pada Tabel 2:

Tabel 2. Perkiraan Jumlah Impor Asam Terephtalat di Indonesia

Tahun Prakiraan Jumlah Impor

(Ton) 2013 63.584,56 2014 71.053,21 2015 78.521,86 2016 85.990,51 2017 93.459,07

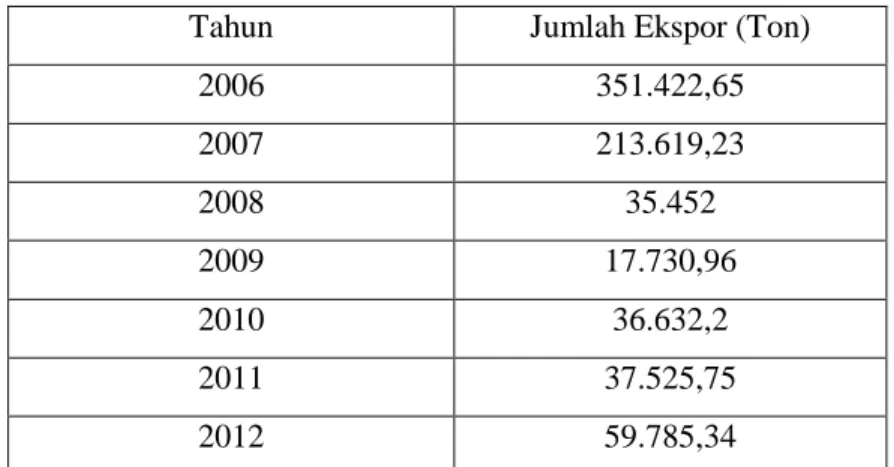

Selain itu, data ekspor Asam Terephtalat semakin menurun, yang berarti bahwa pabrik-pabrik Asam Terephtalat yang ada di Indonesia semakin banyak memproduksi untuk memenuhi kebutuhan dalam negeri. Hal ini ditunjukkan pada Tabel dibawah ini.

Tabel 3. Jumlah Ekspor Asam Terephtalat di Indonesia

Tahun Jumlah Ekspor (Ton)

2006 351.422,65 2007 213.619,23 2008 35.452 2009 17.730,96 2010 36.632,2 2011 37.525,75 2012 59.785,34

Dari data ekspor dan impor dapat diketahui demand Asam Terephtalat setiap tahunnya, dengan rumus:

Demand = Jumlah Asam Terpehtalat yang ada + Jumlah Asam Terephtalat yang diimpor – Jumlah Asam Terephtalat yang diekspor

Tabel 4. Demand Asam Terephtalat di Indonesia

Tahun Demand Asam Terephtalat

(Ton) 2006 333.113,163 2007 192.224,726 2008 23.598,622 2009 4.243,423 2010 1.643,63 2011 4.601,19 2012 15.095,853

Dari data diatas didapatkan demand rata-rata Asam Terephtalat di Indonesia adalah sebanyak 69.776,75 ton/tahun.

2. Kapasitas Pabrik Terpasang di Indonesia

Di Indonesia, telah terdapat beberapa pabrik asam terephtalat antara lain: a. PT. Pertamina

Berlokasi di Plaju (Palembang) dengan kapasitas sebanyak 225.000 ton/tahun. b. PT. Mitsubishi Chemical Indonesia

Berlokasi di Serang (Banten) dengan kapasitas sebanyak 650.000 ton/tahun. c. PT. Polysindo Eka Perkasa

Berlokasi di Karawang (Banten) dengan kapasitas sebanyak 350.000 ton/tahun. d. PT. Amoco Mitsui

Berlokasi di Merak (Banten) dengan kapasitas sebanyak 400.000 ton/tahun. e. PT. Polyprima Karyareksa

Berlokasi di Serang (Banten) dengan kapasitas sebanyak 400.000 ton/tahun.

Berdasarkan pabrik yang telah berdiri, jumlah asam terephtalat yang sudah ada di Indonesia sebanyak 2.025.000 ton/tahun.

Pabrik Asam Terephtalat ini direncanakan akan berdiri pada tahun 2016. Berdasarkan pertimbangan-pertimbangan yang sudah dijelaskan diatas, maka direncanakan pabrik ini akan memiliki kapasitas 300.000 ton untuk memenuhi kebutuhan dalam negeri dan mengurangi jumlah impor, serta meningkatkan ekspor. Selain itu juga agar bisa bersaing dengan pabrik-pabrik yang sudah ada di Indonesia. Target pemasaran asam terephtalat yaitu kepada pabrik-pabrik yang memproduksi Dimethyl Terephtalat (DMT) dan pabrik pemurnian Asam Terephtalat (PTA) di Indonesia.

Tinjauan Pustaka Pemilihan proses

a. Amoco (Mid Century Process)

Proses Amoco ini merupakan proses yang paling populer dan digunakan oleh hampir 90% pabrik asam tereftalat di dunia. Proses ini memiliki beberapa kelebihan, antara lain:

- Reaksi sederhana

- Bahan baku mudah diperoleh karena merupakan produk samping dari industri petroleum - Kemurnian asam tereftalat hampir mencapai 100% dengan kandungan pengotor berupa

4-formilbenzoat

- Proses oksidasi yang digunakan sangat efektif dan konversi sekitar 95% - Ramah lingkungan, tidak menghasilkan banyak limbah

- Pelarut dan katalis hampir seluruhnya dapat direcycle kembali Proses ini dapat dibagi menjadi tiga unit yaitu:

1. Unit reaktor

2. Unit pemisahan dan pengeringan

3. Unit recovery

Secara garis besar terdapat tiga tahap pada process Mid Century ini: 1. Unit reaktor

Unit ini terdiri atas reaktor, kondenser dan separator. Bahan baku yaitu paraxylene, asam asetat, udara, dan katalis diumpankan secara kontinyu ke dalam reaktor. Kondisi reaktor dijaga pada suhu 160-180 C dan 1500-3000 kPa. Udara dimasukkan 20% berlebihan untuk menghambat terbentuknya hasil samping. Panas hasil reaksi diambil oleh air pendingin karena reaktor dijaga isothermal. Embunan dipisahkan dengan separator, dimana kelebihan udara dikeluarkan dan cairan dikembalikan ke dalam reaktor. Waktu tinggal dari reaksi ini adalah 0,5-3 jam dan diperoleh konversi sebesar 95%. Hasil yang diperoleh berupa slurry dan asam tereftalat yang larut dalam solven.

2. Unit pemisahan dan pengeringan

Unit ini terdiri dari surge vessel, centrifuge dan rotary drier. Surge vessel berfungsi untuk menurunkan suhu dan tekanan dari slurry keluar reaktor yang selanjutnya slurry akan

3. Unit recovery

Unit recovery ini terdiri dari dua buah menara distilsi untuk memisahakan cairan dari

centrifuge filter. Pada menara distilasi pertama cairan dari centrifuge filter dipisahkan

sehingga diperoleh hasil atas berupa asam asetat, air, dan paraxylene. Menara distilasi kedua memisahkan asam asetat dari paraxylene sehingga asam asetat juga dapat direcycle.

b. Eastmen Kodak Company Process

Proses ini menggunakan asetaldehid sebagai promotor oksidasi yang juga teroksidasi menjadi asam asetat dan dapat diambil sebagai hasil samping. Perbandingan asam asetat dan asam tereftalat dalam produk adalah 82:97%mol. Kondisi operasi berlangsung pada suhu 121-177 oC

dan tekanan 100-200 psig. Konversi yang dihasilkan hanya sebesar 82% mol. c. Henkel I

Proses ini dianggap sudah usang. Proses ini didasarkan pada pembuatan asam benzen karboksilat yang kemudian dikonversikan menjadi garam potasium yang selanjutnya dengan adaya katalis Cd-oksid atau Zn-oksid akan menjadi dipotassium terephtalate dan selanjutnya terkonversi menjadi asam tereftalat.

d. Henkel II

Pada proses ini bahan baku yang digunakan adalah naftalen yang dioksidasi menjadi Phtalic

anhydride. Phtalic anhydride dikonversikan menjadi monopotasium dan dipotasium orthophtalat.

DO dikeringkan dan diisomerisasikan di dalam lingkungan CO2 bertekana 100-5000 kPa dan suhu 350-450C. Hasil yang diperoleh adalah lat dilarutkan dipotassium terephtalate dilarutkan dalam air dan direcycle ke awal proses bersama monopotassium terephtalate yang segera mengkristal dan dipisahkan dengan filtrasi.

e. Mitsubishi Decarbonylation Process:

Proses ini digunakan untuk memurnikan asam terphtalate hasil produksi dari oksidasi p-Xylene pada fase cair. PTA mentah dilarutkan dalam solven dan larutan dilewatkan pada reaktor dimana struktur pengotor organiknya berubah. Pelarutnya biasanya air dan tahap reaksinya dekarbonilasi 4-asam formilbenzoat pada 250-3000C dengan katalis palladium-karbon. Setelah reaksi, asam

tereftalat diambil dengan cara kristalisasi secara kantinyu kemudian difiltrasi.

f. Proses du Pont

dan digunakan untuk memproduksi HNO3. Kondisi reaktor dijaga pada suhu 165 oC dan tekanan

140 psig dan akan diperoleh yield sebesar 80%. Reaksi yang terjadi:

C6H4(CH3)2 + 3 O2 → (HOOC)C6H4(COOH)

p-xylene asam terepthalat Pemakaian HNO3 dalam proses ini memiliki beberapa kelemahan:

Pabrik HNO3 perlu didirikan di dekat lokasi pabrik asam terepthalat dikarenakan

kebutuhannya besar, yaitu 2 lb/lb p-xylene Proses yang terjadi sangat eksplosif Produk mengandung impuritas nitrogen

Pada prarancangan ini, proses yang dipilih adalah proses Amoco (Mid Century Process) yang didasarkan pada penemuan dari Mid Century Corp. Proses ini dikatakan paling sederhana karena terdiri dari satu langkah reaksi dengan persamaan reaksi sebagai berikut:

CH3 COOH

1500C-2700C

1500 kPa-3000 kPa

CH3 COOH

Namun sebenarnya reaksi yang terjadi sangatlah kompleks dengan kehadiran beberapa hasil samping dan hasil antara seperti yang terlihat pada mekanisme reaksi di bawah ini:

(a) p-xylene + O2 terephtalic acid + water (b) p-xylene + O2 p-toluic acid + water

(c) p-xylene + O2 4-carboxybenzaldehyde (4-CBA) + water

(US paten no. 601383 Pada literatur lain disebutkan reaksi yang terjadi adalah sebagai berikut:

Akan tetapi karena digunakan katalis berupa Cobalt(II)Asetat maka reaksi berlangsung spesifik hanya menghasilkan asam tereftalat tanpa terjadi reaksi samping.

Bahan baku yang digunakan adalah paraxylene dengan kemurnian 99%, hal ini bertujuan meminimalkan hasil samping yang terbentuk karena senyawa organik yang terdapat sebagai impurities pada paraxylene juga akan ikut teroksidasi. sedangkan sebagai katalisator digunakan Co-asetat yang larut di dalam asam asetat 70% berat.

Perbandingan umpan dan katalis yang digunakan pada proses ini adalah sebagai berikut: -asam asetat (solven) : 0,05 kg/kg produk

-Oksigen : 5-15% excess dari stoikiometri

-Katalis : 1 % berat reaktan (paraxylene) Pemilihan kondisi operasi

Reaksi pembentukan asam tereftalat dari Xylene dan udara merupakan reaksi gas-cair. p-Xylene berada pada fase cair dan udara berada pada fase gas. Kondisi operasi yang dipilih pada proses ini yaitu tekanan operasi sebesar 15-30 atm dan suhu operasi berkisar antara 150-2700C. Reaksi pembuatan

asam tereftalat merupakan reaksi eksothermis sehingga akan terjadi kenaikan suhu sampai 2700C. Titik

didih dari paraxylene sebesar 1380C, agar fase paraxylene berada pada fase cair maka tekanan operasi

akan terjadi reaksi samping dan akan menurunkan yield asam tereftalat. Suhu operasi 150-2700C dan

tekanan operasi 15-30 atm dipilih karena pada kondisi operasi yang demikian diperoleh konversi maksimum sebesar 98% dan yield sebesar 95%.