Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

1

BAB I

PENDAHULUAN

A.Latar Belakang

Asam terephtalat merupakan bahan baku pembuatan poly ethylene terephtalat (PET) yang digunakan pada industri serat kain, tekstil, film dan recording tapes. Selain itu, PET juga digunakan pada industri botol plastik dan kemasan makanan. Semula poly ethylene terephtalat (PET) dibuat dari dimethyl terephtalat (DMT). Namun, yield yang diberikan tidak begitu besar. Pembuatan PET dari asam terephtalat (polymer grade) dapat memberikan yield polyester yang lebih besar. Pada perancangan pabrik asam terephtalat ini, yang akan diproduksi adalah asam terephtalat teknis, yang biasa digunakan sebagai bahan baku pembuatan dimetyl terephtalat (DMT) ataupun dilanjutkan dengan proses pemurnian sehingga diperoleh polymer grade terephtalic acid. (Kirk and Othmer, 1981)

Kegunaan umum dari asam terephtalat adalah sebagai berikut (Kirk and Othmer, 1981):

1. Sebagai bahan dasar pembuatan Poly Etylen Terephtalat (PET), yang selanjutnya digunakan pada industri berbahan baku polyester seperti botol, kemasan makanan, pita kaset dan lainnya.

2. Bahan baku dalam pembuatan minyak pelumas berkualitas tinggi. 3. Produksi herbisida.

4. Produksi bahan baku dalam industri cat.

5. Dalam reaksi polimerisasi menggunakan ethylene glycol akan menghasilkan serat polyester sebagai bahan baku tekstil.

6. Bahan baku polymer filament yarn.

Salah satu industri petrokimia yang cukup berkembang saat ini adalah industri asam terephtalat yang merupakan bahan baku pembuatan poly ethylene terephtalat (PET) yang digunakan pada industri serat kain, tekstil, film, dan recoding tapes. Selain itu, PET juga digunakan pada industri botol plastk dan kemasan makanan.

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

2 Di Indonesia, telah terdapat beberapa pabrik asam terephtalat antara lain (http://repository.unila.ac.id:8180/dspace/bitstream/123456789/2839/7/201PE NDAHULUAN.pdf) :

1. PT. Pertamina

Berlokasi di Plaju (Palembang) dengan kapasitas sebanyak 225.000 ton/tahun.

2. PT. Mitsubishi Chemical Indonesia

Berlokasi di Serang (Banten) dengan kapasitas sebanyak 650.000 ton/tahun. 3. PT. Polysindo Eka Perkasa

Berlokasi di Karawang (Banten) dengan kapasitas sebanyak 350.000 ton/tahun.

4. PT. Amoco Mitsui

Berlokasi di Merak (Banten) dengan kapasitas sebanyak 400.000 ton/tahun. 5. PT. Polyprima Karyareksa

Berlokasi di Serang (Banten) dengan kapasitas sebanyak 400.000 ton/tahun. Berdasarkan pabrik yang telah berdiri, jumlah asam terephtalat yang ada di Indonesia sebanyak 2.025.000 ton/tahun. Indonesia sendiri masih melakukan impor asam terephtalat seperti yang ditunjukkan data impor dari Badan Pusat Statistik pada Tabel I.1.

Tabel I.1 Data Impor Asam Terephtalat (http://www.bps.go.id/exim-frame.php)

Tahun Impor (ton)

2007 19370

2008 9135

2009 10467

2010 32964

2011 40100

Selain itu, Indonesia juga telah melakukan ekspor asam terephtalat. Hal ini dapat ditunjukkan dengan data ekspor dari Badan Pusat Statistik pada Tabel I.2.

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

3 Tabel I.2 Data Ekspor Asam Terephtalat

(http://www.bps.go.id/exim-frame.php)

Tahun Ekspor (ton)

2007 235747 2008 35452 2009 25208 2010 36633 2011 42492

Dari data ekspor dan impor tersebut, dapat diperkirakan kebutuhan (demand) asam terephtalat di Indonesia dengan rumus :

Demand = jumlah asam terephtalat yang ada (dari pabrik yang telah berdiri) + jumlah asam terephatalat yg diimpor ± jumlah asam terephtalat yang diekspor

Tabel I.3 Kebutuhan Asam Terephtalat di Indonesia Tahun Demand (ton)

2007 1808622

2008 1998683

2009 2010260

2010 2021331

2011 2022608

Dari data pada Tabel I.3, kebutuhan (demand) rata-rata asam terephtalat di Indonesia sebesar 1972301 ton/tahun.

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

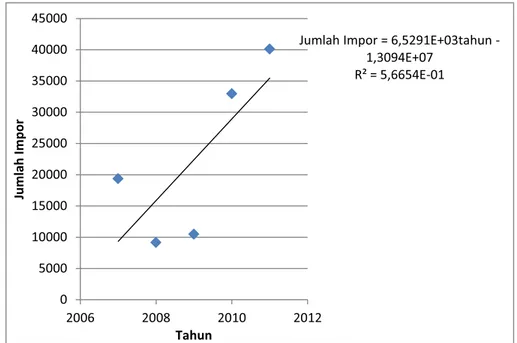

4 Berdasarkan data pada Tabel I.1, dibuat grafik hubungan data impor asam terephtalat dengan tahun seperti yang ditunjukkan pada Gambar 1.

Gambar 1.1. Grafik Hubungan Data Impor Asam Terephtalat dengan Tahun

Dari grafik tersebut, didapat persamaan :

Jumlah Impor = 6,5291E+03tahun ± 1,3094E+07

Berdasarkan persamaan tersebut, dapat diperkirakan jumlah asam terephtalat yang diimpor pada masa mendatang. Hal ini ditunjukkan pada Tabel I.4.

Tabel I.4 Prakiraan Jumlah Impor Asam Terephtalat

Tahun Impor (ton)

2012 42549

2013 49078

2014 55607

2015 62137

Jumlah Impor = 6,5291E+03tahun - 1,3094E+07 R² = 5,6654E-01 0 5000 10000 15000 20000 25000 30000 35000 40000 45000 2006 2008 2010 2012 Ju mlah Im por Tahun

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

5 Pabrik asam terephtalat ini direncanakan akan berdiri pada tahun 2014. Oleh karena itu, berdasarkan data dari Tabel I.4, pabrik asam terephtalat ini direncanakan memiliki kapasitas produksi sebesar 50.000 ton/tahun. Hal ini bertujuan untuk memenuhi kebutuhan dalam negeri serta mengurangi jumlah impor asam terephtalat. Target pemasaran produk ini adalah pabrik dimethyl terephtalat (DMT) atau pabrik pemurnian asam terephtalat (PTA).

Pemilihan lokasi pabrik haruslah berdekatan pada pertimbangan dari segi teknis maupun ekonomis sehingga dapat memebrikan keuntungan yang maksimal. Adapun faktor-faktor yang perlu dipertimbangkan dalam pemilihan lokasi pabrik antara lain adalah (Coulson and Richardson, 1983; Peters and Timmerhaus, 1990; Rase and Barrow, 1957) :

1. Ketersediaan bahan baku

Ketersediaan dan harga dari bahan baku merupakan salah satu faktor penting dalam penentuan lokasi pabrik. Pada pabrik asam terephtalat ini, paraxylene yang merupakan bahan baku utamanya adalah hasil samping dan pabrik petrochemical. Harga paraxylene sangat berfluktuasi, tergantung dari harga minyak dunia. Oleh karena itu, sebaiknya dipilih lokasi pabrik yang dekat dnegan industri kilang minyak untuk menghemat biaya transportasi. 2. Pemasaran produk

Lokasi pabrik yang dipilih sebaiknya dekat dengan area pemasaran produk, baik pabrik dimethyl terephtalat (DMT) ataupun pemurnian asam terephtalat (PTA). Jika lokasi pabrik yang dipilih dekat dengan area pemasaran, maka biaya transportasi dapat dikurangi. Karena produk yang dihasilkan berupa padatan, maka transportasi dapat dilakukan dengan truk. Selain itu, jika produk ingin diekspor ke luar negeri, maka sebaiknya dipilih lokasi dekat dengan pelabuhan.

3. Transportasi

Transportasi merupakan salah satu faktor utama dalam pemilihan lokasi pabrik. Lokasi pabrik sebaiknya dipilih yang memiliki ketiga fasilitas transportasi (darat, laut, dan kereta api).

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

6 4. Ketersediaan utilitas

Pabrik asam terephtalat ini membutuhkan air pendingin dalam jumlah yang besar karena reaksinya yang sangat eksotermis. Selain itu, dibutuhkan juga air dalam jumlah yang cukup dan tidak mengalami fluktuasi dalam sepanjang tahun sangat mutlak diperlukan. Air sungai lebih disukai sebagai sumber air untuk utilitas pabrik. Listrik juga merupakan salah satu utilitas yang memegang peranan penting. Sumber listrik tidak boleh mengalami gangguan karena hampir seluruh peralatan membutuhkan listrik untuk beroperasi. Biasanya, setiap pabrik kimia memiliki unit pembangkit listrik sendiri yang dapat menyuplai kebutuhan listrik seluruh pabrik dan sekitarnya.

5. Ketersediaan tenaga kerja

Tenaga kerja sangat dibutuhkan terutama pada saat rekonstruksi dan pendirian pabrik, serta pada saat produksi. Lokasi pabrik yang dipilih sebaiknya memiliki sumber tenaga kerja tidak terlatih. Tenaga kerja terlatih biasanya diambil dari luar lokasi pabrik.

6. Pembuangan limbah

Limbah yang dihasilkan oleh pabrik asam terephtalat ini sebagian besar merupakan limbah cair. Kemudian, limbah cair dibuang ke laut atau sungai setelah melewati unit pengolahan limbah (UPL).

7. Ketersediaan tanah

Lokasi pabrik yang dipilih juga harus memiliki ketersediaan lahan yang cukup untuk seluruh pabrik. Selain itu, diperlukan pula untuk perluasan pabrik yang akan datang. Lahan yang dipilih sebaiknya merupakan dataran, memiliki drainase yang baik, serta kondisi yang memadai.

8. Iklim

Lokasi lahan yang dipilih sebaiknya berada pada iklim yang stabil dengan temperatur yang relatif tetap dan tidak terdapat hembusan angin yang kencang. Hal ini akan berpengaruh pada biaya fondasi yang dibutuhkan dan biaya perawatan peralatan.

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

7 Berdasarkan pertimbangan yang telah disebutkan di atas, maka dipilih daerah Cilacap, Jawa Tengah sebagai lokasi pendirian pabrik asam terephtalat dengan pertimbangan sebagai berikut :

x Dekat dengan bahan baku, di mana direncakan bahan baku (paraxylene) akan dibeli dari Pertamina Cilacap.

x Relatif dekat dengan lokasi pemasaran, di mana pabrik-pabrik yang dijadikan target pemasaran sebagian besar berlokasi di pulau Jawa.

x Tersedia lahan yang cukup luas dan topografi yang memadai. x Iklim relatif stabil.

x Dekat dengan sumber air, yaitu sungai Serayu. x Dekat dengan sumber utilitas lainnya.

x Dekat dengan pelabuhan (Tanjung Intan) sehingga memudahkan dalam transpotasi lewat laut.

x Memiliki jalur rel kereta api.

x Regulasi relatif lebih mudah karena Cilacap merupakan kawasan industri x Tersedia jumlah tenaga kerja yang memadai.

B.Tinjauan Pustaka

Dalam industri kimia, reaksi oksidasi merupakan sarana yang efektif dalam sintesis senyawa kimia. Reaksi oksidasi didefinisikan sebagai suatu reaksi yang menghasilkan senyawa oksida. Secara umum, dalam reaksi ini terjadi proses pelepasan sejumlah elektron sehingga zat yang teroksidasi akan mengalami penambahan bilangan oksidasi. Asam terepthalat juga dibuat dengan reaksi oksidasi. Beberapa jenis proses pembuatan asam terephtalat adalah proses du Pont, proses Eastman-Kodak, proses Henkel, dan proses Amoco. (Kirk and Othmer, 1981)

1. Proses du Pont

Pada proses ini, udara (O2), p-xylene, dan HNO3 encer (30-40% berat)

dimasukkan ke dalam reaktor dan reaksi terjadi pada fase cair. Gas NO yang dihasilkan akan dioksidasi menjadi NO2 dan digunakan untuk memproduksi

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

8 HNO3. Kondisi reaktor dijaga pada suhu 165 oC dan tekanan 140 psig dan

akan diperoleh yield sebesar 80%. Reaksi yang terjadi:

C6H4(CH3)2 + 3 O2 ĺ (HOOC)C6H4(COOH)

p-xylene asam terepthalat 2. Proses Eastman-Kodak

Eastman-Kodak Company memproduksi asam terepthalat secara konvensional dengan proses oksidasi fase cair. Bahan baku yang digunakan adalah paraxylene, asam asetat sebagai solvent, Co(II) asetat sebagai katalis, dan asetaldehid. Asetaldehid digunakan sebagai promoter oksidasi dan akan teroksidasi menjadi asam asetat sebagai produk samping. Kondisi operasi berlangsung pada suhu 121-177 oC dan tekanan 100-200 psig. Konversi yang dihasilkan hanya sebesar 82% mol.

3. Proses Henkel

Proses ini dimulai dengan reaksi oksidasi naphthalene menjadi pthalic anhydride, kemudian diubah menjadi monopotassium o-pthalat dan dipotassium o-pthalat. Dipotassium o-pthalat diisomerisasikan pada suhu 350-450 oC dan tekanan 145-725 psi. Hasil dari proses isomerisasi ini adalah dipotassium terepthalat yang kemudian dilarutkan ke dalam air dan di-recycle ke awal proses. Kristal asam terepthalat yang terbentuk diambil dengan filtrasi dan dikeringkan.

4. Proses Amoco

Pembuatan asam terepthalat dari bahan baku paraxylene dengan proses Amoco adalah reaksi oksidasi yang berlangsung pada fase cair dengan menggunakan O2 sebagai oksidator, asam asetat sebagai solvent, dan

Co(II) asetat sebagai katalis. Kondisi operasi reaktor dijaga pada suhu 175-250oC dan tekanan 220-435 psia. Asam asetat setelah dipisahkan akan dimanfaatkan kembali sebagai umpan reaktor.

Dasar reaksi yang berlangsung adalah oksidasi katalitik dari p-xylene membentuk asam terepthalat (TPA). Mekanisme reaksi ini mengikuti reaksi radikal bebas. Reaksi pembuatan asam terepthalat dari p-xylene dan oksigen

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

9 ini menggunakan katalis cobalt(II) asetat dalam fasa cair. Cobalt(II) asetat ini akan teroksidasi menjadi cobalt(III) asetat, yang berperan sebagai katalis dalam proses oksidasi p-xylene dan efektif pada suhu 160-230oC dengan tekanan maksimum 30 atm. Mekanisme reaksinya dapat dijelaskan sebagai berikut:

1.) CH3(C6H4)CH3(l) + O2(g) ĺ COH(C6H4)CH3(l) + H2O (g)

2.) COH(C6H4)CH3(l) +

ଵ

ଶO2(g) ĺ COOH(C6H4)CH3(l)

3.) COOH(C6H4)CH3(l) + O2(g) ĺ COOH(C6H4)COH (l) + H2O(g)

4.) COOH(C6H4)COH (l) +

ଵ

ଶO2(g) ĺ COOH(C6H4)COOH (l)

Dari reaksi di atas, dijelaskan paraxylene bereaksi dengan oksigen dan membentuk 4-metil benzaldehyde. 4-metilbenzaldehide teroksidasi menjadi p-toluic acid. P-toluic acid kemudian bereaksi menjadi paracarboxy benzaldehyde. Kemudian, paracarboxy benzaldehyde teroksidasi menjadi terephtalic acid (TPA).

Pada prarancangan pabrik asam terephtalat ini, bahan baku berasal dari paraxylene. Maka, tidak dipilih proses Henkel karena bahan baku proses ini adalah naphthalene. Selain itu, proses Henkel tidak menghasilkan yield yang lebih besar daripada proses yang lain (yang menggunakan paraxylene). Di samping itu, kondisi operasi pada proses Henkel memerlukan energi yang lebih banyak.

Pada proses du Pont, solvent yang digunakan adalah HNO3. Penggunaan

HNO3 pada proses ini menyebabkan perlu didirikannya pabrik HNO3 di dekat

lokasi pabrik asam terephtalat. Hal ini dikarenakan HNO3 yang diperlukan

pada proses lumayan banyak, 2 lb/lb p-xylene. Di samping itu, proses yang terjadi sangat eksplosif dan produk yang dihasilkan mengandung impuritas nitrogen.

Berdasarkan kondisi operasi, proses du Pont dan proses Eastman Kodak memiliki suhu dan tekanan yang lebih rendah daripada proses Amoco. Jika suhu dan tekanan rendah, energi yang diperlukan lebih rendah dan relatif aman bagi pekerja. Proses Amoco memiliki kondisi operasi berupa suhu dan tekanan

Prarancangan Pabrik Asam Terephtalat dari p-Xylene Kapasitas 50.000 ton/tahun

Rifky Akbar Novizar / 32430 M. Ikhsan Habib Lubis / 33705

10 lebih tinggi dibandingkan kedua proses tersebut. Suhu pada proses Amoco lebih tinggi sehingga kecepatan reaksi oksidasi semakin tinggi. Agar tetap pada fasa cair, maka tekanan harus dinaikkan juga. Hal ini menyebabkan proses Amoco memiliki yield yang lebih besar dibandingkan kedua proses tersebut.

Oleh karena itu, dipilih proses Amoco pada prarancangan pabrik asam terephtalat ini. Yield asam terephtalat yang dihasilkan pada proses ini minimal 95%, lebih besar daripada proses Henkel (82%) dan proses du Pont (80%). Reaksi pada proses ini juga lebih sederhana, terdiri atas satu langkah. Pelarut dan katalis pada proses Amoco ini, hampir seluruhnya dapat di-recycle kembali. Selain itu, bahan baku lebih mudah diperoleh. Proses Amoco ini juga ramah lingkungan, tidak menghasilkan banyak limbah.

Bahan baku untuk proses pembuatan asam terephtalat ini adalah paraxylene. Paraxylene atau 1,4-Dimethylbenzene, menurut material safety data sheet (http://www.sciencelab.com/msds.php?msdsId=9927324), merupakan bahan yang flammable. Paraxylene memiliki nilai 7% volume untuk upper flammable limit (UFL) dan 1,1% volume untuk lower flammable limit (LFL). Paraxylene mempunyai titik didih 138°C dan titik lebur 12°C serta vapor pressure 9 mmHg (20°C). Flash point paraxylene pada 25°C dengan auto-ignition temperature sebesar 527°C. Paraxylene memiliki nilai TLV-TWA sebesar 100 ppm dan nilai TLV-STEL sebesar 150 ppm. Paraxylene dapat menyebabkan iritasi jika terkena kulit dan mata serta gangguan pernapasan. Oleh karena itu, paraxylene tergolong sebagai bahan yang harmful.