P

PR

RA

A

R

RA

AN

NC

CA

AN

NG

GA

AN

N

P

PA

AB

BR

R

IK

I

K

P

PE

EM

MB

BU

UA

AT

TA

AN

N

A

AS

SA

A

M

M

T

TE

ER

RE

EP

PH

HT

TH

HA

AL

LA

A

T

T

D

DE

EN

NG

GA

A

N

N

P

PR

R

OS

O

SE

ES

S

A

AM

MO

OC

CO

O

K

K

AP

A

PA

AS

SI

IT

TA

AS

S

P

PR

RO

OD

DU

UK

K

SI

S

I

2

25

5.

.0

00

00

0

T

TO

ON

N/

/

T

TA

AH

HU

UN

N

T

TUUGGAASSAAKKHHIIRR D

DiiaajjuukkaannUUnnttuukkMMeemmeennuuhhiiPPeerrssyyaarraattaann U

UjjiiaannSSaarrjjaannaaTTeekknniikkKKiimmiiaa

D

DiissuussuunnOOlleehh::

Y

YA

AN

NT

TH

HI

I

F

F

S

SI

IN

NA

A

GA

G

A

0

07

70

04

40

05

50

02

22

2

D

DE

EP

PA

AR

RT

TE

EM

ME

EN

N

T

TE

EK

KN

NI

IK

K

K

K

IM

I

MI

IA

A

F

FA

A

KU

K

UL

LT

TA

AS

S

T

TE

EK

KN

NI

IK

K

U

UN

NI

IV

VE

ER

RS

SI

IT

TA

AS

S

S

SU

UM

MA

AT

TE

ER

RA

A

U

UT

TA

AR

RA

A

M

ME

ED

DA

AN

N

2

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yesus Kristus atas segala berkat dan kasih-Nya sehingga penulis dapat menyelesaikan tugas akhir ini, yang berjudul: “Pra Rancangan Pabrik Pembuatan Asam Terephthalat dengan Proses Amoco”.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis banyak menerima bimbingan, saran dan bantuan dari berbagai pihak dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ibu Dr. Ir. Hamidah Harahap, M.Sc dan Bapak Ir. Bambang Trisakti, MT selaku Dosen Pembimbing I dan II dalam Tugas Akhir ini.

2. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

3. Bapak Dr. Eng. Ir. Irvan, M.Si selaku Ketua Departemen Teknik Kimia dan Ibu Dr. Ir. Fatimah, MT. selaku Sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

4. Ibunda A. br.Manurung yang selalu mendoakan dan memberikan dukungan moril maupun materi kepada penulis

5. Rekan partner penulis Windi Jeanni Saragih atas kerjasamanya dalam penulisan tugas akhir ini, dan terimakasih buat kesabaran, dan emosionalnya

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan selama Penulis mengenyam pendidikan di Teknik Kimia, USU.

7. Kakanda Deddy Sinaga, Trivence Sinaga, Hensan Sinaga serta adinda Erin Sinaga yang selalu mengingatkan, mendorong, membantu serta menemani dalam penulisan tugas akhir ini.

8. Seseorang yang selalu mendukung, sabar mendengarkan segudang keluhanku, Wilson P Sidauruk.

9. Sahabat-sahabat di Teknik Kimia, khususnya stambuk 2007 yang memberikan banyak dukungan, saran dan semangat kepada penulis

Semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca, khususnya mahasiswa/i Teknik Kimia

Medan, Juli 2012

Penulis

INTISARI

Indonesia merupakan negara yang memiliki Industri yang berkembang dari tahun ke tahun. Salah satu Industri tersebut adalah Industri Terephthalat. Terephthalat adalah salah satu bahan kimia yang cukup banyak kegunaanya, salah satunya sebagai bahan polyester, PET (Polyethylene Terepthalat) film, plastik rekayasa dan aditif paka unggas. Data impor Terephthalat dari Badan Pusat Statistik Indonesia menunjukkan peningkatan 31.554.705 kg pada tahun 2011.

Terephthalat diproduksi 25.000 ton/tahun dengan 350 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Kecamatan Adipala, Kabupaten, Jawa Tengah, dengan luas areal 12.815 m2, tenaga kerja yang dibutuhkan berjumlah 147 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf. Hasil analisa ekonomi Pabrik Pembuatan Terephthalat dengan proses amoco adalah sebagai berikut :

Modal Investasi : Rp 354.798.331.024,-

Biaya Produksi : Rp 443.734.639.043,-

Hasil Penjualan : Rp 584.562.406.470,-

Laba Bersih : Rp 140.827.767.427,-

Profit Margin : 23,97 %

Break Even Point : 54,14 %

Return on Investment : 22,24 %

Pay Out Time : 4,5 tahun

Return on Network : 37,06 %

Internal Rate of Return : 34,60 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA ... II-1 2.1 Asam Terephthalat ... II-1 2.2 Sifat-sifat Produk dan Bahan Baku ... II-1 2.2.1 Sifat-sifat Produk ... II-1 2.2.2 Sifat-sifat Bahan Baku ... II-2 2.3 Proses Pembuatan Asam Terephthalat ... II-3 2.3.1 Proses Eastman Kodak ... II-3 2.3.2 Oksidasi p-xilena dengan HNO3 ... II-4

2.3.3 Proses Teijin ... II-4 2.3.4 Proses Toray ... II-5 2.3.5 Amoco Oxidation Process (Proses Oksidasi Amoco) ... II-5 2.4 Pemilihan Proses ... II-6 2.5 Deskripsi Proses ... II-7

3.6 Spray Dryer (SD-301) ... III-3 3.7 Mix Point (MP-301) ... III-4 3.8 Vaporizer (VE-401) ... III-4 3.9 Destilasi (D-401) ... III-4 3.9.1 Kondensor (E-402)...III-5 3.9.2 Reboiler (E-403) ...III-5 3.10 Mix Point (MP-401) ... III-5

BAB IV NERACA ENERGI ... IV-1 4.1 Mixer (M-101) ... IV-1 4.2 Heat Exchanger (E-101) ... IV-1 4.3 Heater (E-102) ... IV-1 4.4 Compressor (C-101)... IV-2 4.5 Cooler (E-103) ... IV-2 4.6 Reaktor (R-201) ... IV-2 4.7 Condensor (E-201) ... IV-2 4.8 Cooler (E-202) ... IV-3 4.9 Tangki Pencucian (M-301) ... IV-3 4.10 Heater (E-301) ... IV-3 4.11 Spray Dryer (SD-301) ... IV-4 4.12 Mix-Point (MP-301) ... IV-4 4.13 Vaporizer (VE-401) ... IV-4 4.14 Cooler (E-401) ... IV-4 4.15 Condensor (E-402) ... IV-5 4.16 Reboiler (E-403) ... IV-5 4.17 Mix-Point(MP-401) ... IV-5 4.18 Cooler (E-404) ... IV-5

5.6 Tangki Penampungan Sementara (T-201) ... V-4 5.7 Tangki Pencucian (M-301)... V-5 5.8 Filter Press (FP-301) ... V-5 5.9 Spay Dryer (SD-301) ... V-6 5.10 Gudang Produk (GP-101) ... V-6 5.11 Vaporizer (VE-401) ... V-7 5.12 Kolom Destilasi (D-401) ... V-7 5.13 Tangki Akumulator (V-401) ... V-8 5.14 Air Filter (H-101) ... V-8 5.15 Air Filter 2(H-301) ... V-9 5.16 Compresor (C-101) ... V-9 5.17 Heat Exchanger (E-101) ... V-9 5.18 Heater (E-102) ... V-10 5.19 Cooler (E-103) ... V-10 5.20 Kondensor Sub-Cooler (E-201) ... V-10 5.21 Cooler (E-202) ... V-11 5.22 Heater (E-201) ... V-11 5.23 Condensor Sub-Cooler (E-401) ... V-11 5.24 Condensor (E-402) ... V-12 5.25 Reboiler (E-403) ... V-12 5.26 Cooler (E-404) ... V-12 5.27 Blower (JB-301) ... V-13 5.28 Belt Conveyor (BC-301) ... V-13 5.29 Screw Conveyor (SC-301) ... V-13 5.30 Bucket Elevator (BE-301) ... V-14 5.31 Pompa (P-301) ... V-14

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-11

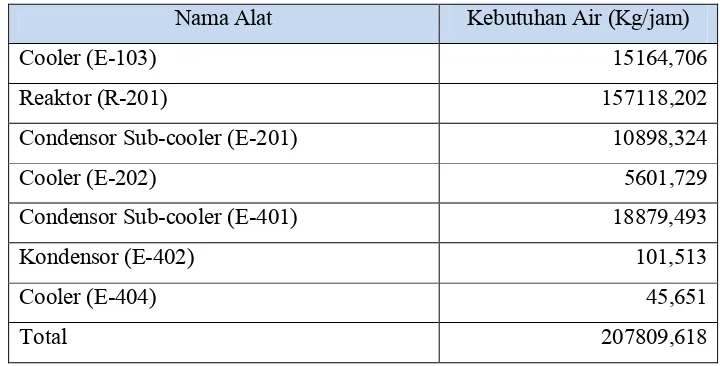

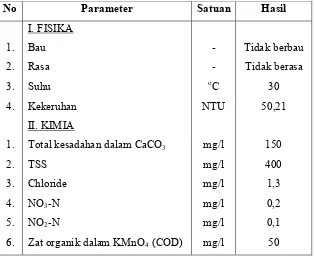

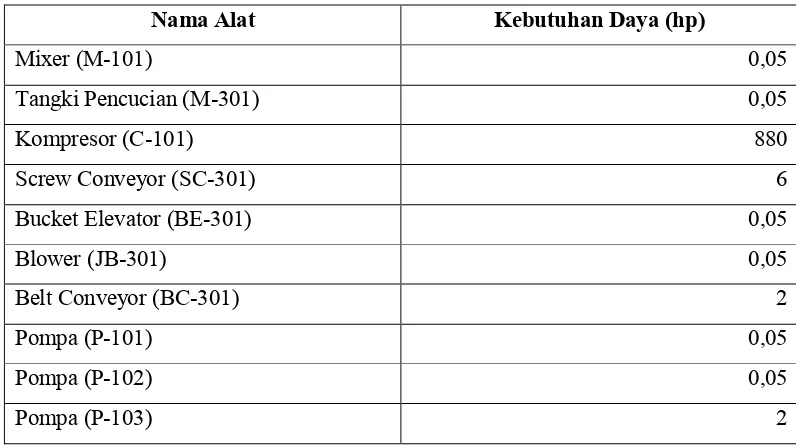

BAB VII UTILITAS... VII-1 7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-6 7.2.2 Sedimentasi ... VII-7 7.2.3 Klarifikasi ... VII-7 7.2.4 Filtrasi ... VII-8 7.2.5 Demineralisasi ... VII-9 7.2.6 Deaerator ... VII-12 7.3 Kebutuhan Listrik ... VII-13 7.4 Kebutuhan Bahan Bakar ... VII-15 7.5 Unit Pengolahan Limbah ... VII-16 7.5.1 Bak Penampungan ... VII-18 7.5.2 Pompa Bak Penampungan ... VII-19 7.5.3 Bak Pengendapan Awal ... VII-21 7.5.4 Bak Netralisasi ... VII-21 7.5.5 Tangki Sedimentasi ... VII-22 7.6 Spesifikasi Peralatan Pengolahan Limbah ... VII-22 7.7 Spesifikasi Peralatan Utilitas ... VII-24

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.3.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.3.2 Dewan Komisaris ... IX-6 9.3.3 Direktur ... IX-6 9.3.4 Staf Ahli ... IX-7 9.3.5 Sekretaris ... IX-7 9.3.6 Manajer Produksi... IX-7 9.3.7 Manajer Teknik ... IX-7 9.3.8 Manajer Umum dan Keuangan ... IX-7 9.3.9 Kepala Bagian Keuangan dan Administrasi ... IX-8 9.3.10 Kepala Bagian Proses ... IX-8 9.3.11 Kepala Bagian Laboratorium, R & D dan Utilitas ... IX-8 9.3.12 Kepala Bagian Mesin Listrik... IX-8 9.3.13 Kepala Bagian Instrumentasi, Pemeliharaan

dan Keselamatan Kerja Pabrik ... IX-8 9.3.14 Kepala Bagian Humas dan Personalia ... IX-9 9.3.15 Kepala Bagian Gudang/Logistik, Pembeliandan Penjualan..IX-9 9.4 Tenaga Kerja dan Jam Kerja ... IX-9 9.4.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-9 9.4.2 Pengaturan Jam Kerja ... IX-10 9.5 Tata Tertib ... IX-13 9.6 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.2 Total Penjualan (Total Sales) ... X-5 10.3 Bonus Perusahaan ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-6

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

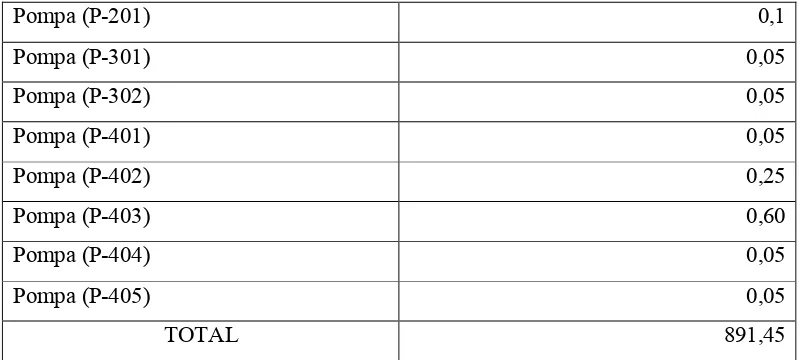

Tabel 4.16 Neraca Panas Reboiler (E-403) ... IV-5 Tabel 4.17 Neraca Panas Mix Point (MP-401) ... IV-5 Tabel 4.18 Neraca Panas Cooler (E-404) ... IV-5 Tabel 5.1 Daftar Pompa dan Spesifikasinya ...V-15 Tabel 6.1 Daftar penggunaan instrumentasi pada Pra-rancangan

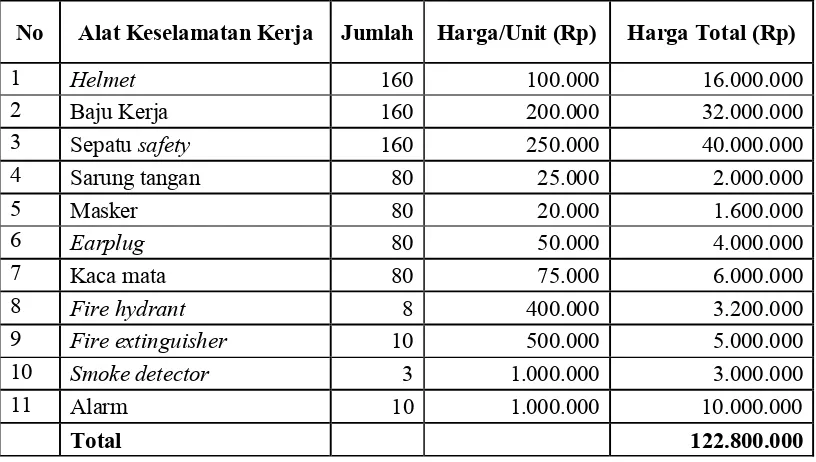

Pabrik Pembuatan Asam Terephthalat ... VI-10 Tabel 6.2 Daftar Alat Kerja dan Jumlahnya ... VI-15 Tabel 7.1 Kebutuhan Uap sebagai Media Pemanas ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Kebutuhan Air Proses Pada Alat ... VII-3 Tabel 7.4 Pemakaian Air untuk Berbagai Kebutuhan ... VII-4 Tabel 7.5 Kualitas Air Sungai Serayu, Kecamatan Adipala Cilacap, Jawa

Tabel LA-11 Neraca Massa di Destilasi (D-401) ... LA-21 Tabel LA-12 Data Bilangan Antoine ... LA-21 Tabel LA-13 Penentuan Titik Gelembung (Buble Point) Komponen ... LA-22 Tabel LA-14 Penentuan Titik Gelembung (Buble Point) Bottom ... LA-24 Tabel LA-15 Penentuan Titik Gelembung (Buble Point) Destilat ... LA-25 Tabel LA-16 Neraca Massa di Condensor (E-402) ... LA-26 Tabel LA-17 Neraca Massa di Reboiler (E-403) ... LA-27 Tabel LA-18 Neraca Massa di Mix Point (M-401) ... LA-28 Tabel LB-1 Data Kapasitas Panas Gas ... LB-2 Tabel LB-2 Data Kapasitas Panas Cairan ... LB-2 Tabel LB-3 Data Kontribusi Ikatan Senyawa dengan MEtode Chuch dan

Swanson ... LB-3 Tabel LB-4 Data Kontribusi Unsur Atom dengan Metode Hurst dan Harrison ... LB-4 Tabel LB-5 Data Berat Molekul, Titik Didih dan Panas Laten Komponen

(ΔHVL) ... LB-5

Tabel LB-6 Data Panas Pembentukan Komponen (ΔH0f) ... LB-6

Tabel LB-7 Data Panas Pembentukan dengan Metode Joback ... LB-6 Tabel LB-8 Data Air Pemanas, Air Pendingin dan Air Proses yang

Digunakan ... LB-7 Tabel LB-9 Neraca Panas Umpan Masuk Mixer (M-101) ... LB-10 Tabel LB-10 Neraca Panas Recycle Masuk Mixer (M-101) ... LB-12 Tabel LB-11 Neraca Panas Keluar Mixer (M-101) ... LB-14 Tabel LB-12 Neraca Panas Recycle Masuk Heat Exchanger (E-101) ... LB-17 Tabel LB-13 Neraca Panas Recycle Keluar Heat Exchanger (E-101) ... LB-20 Tabel LB-14 Neraca Panas Umpan Keluar Heat Exchanger (E-101) ... LB-22 Tabel LB-15 Neraca Panas Keluar Heater (E-102) ... LB-26 Tabel LB-16 Neraca Panas Heater (E-102) ... LB-26 Tabel LB-17 Interpolasi dari Data Termodinamika Udara ... LB-27 Tabel LB-18 Interpolasi dari Data Termodinamika Udara ... LB-27 Tabel LB-19 Interpolasi dari Data Termodinamika Udara

Enthalpy ... LB-28 Tabel LB-21 Neraca Panas Keluar Cooler (E-103) ... LB-30 Tabel LB-22 Neraca Panas Cooler (E-103) ... LB-31 Tabel LB-23 Neraca Panas Reaktor (ΔH Produk - ΔH Reaktan) Reaksi (1) ... LB-35

Tabel LB-24 Neraca Panas Reaktor (ΔH Produk - ΔH Reaktan) Reaksi (2) ... LB-38

DAFTAR GAMBAR

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah Loop Pengendalian ... VI-4 Gambar 6.3 Suatu Proses Terkendali ... VI-5 Gambar 6.4 Instrumentasi pada Alat ... VI-11 Gambar 8.1 Lokasi Pabrik Asam Terephthalat ... VIII-1 Gambar 8.2 Tata LEtak Pabrik Asam Terephthalat ... VIII-6 Gambar 9.1 Struktur Organiasi Pabrik Pembuatan Asam Terephthalat ... IX-5 Gambar LD-1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-2 Gambar LD-2 Grafik Entalpi dan Temperatur cairan pada Cooling Tower ... LD-30 Gambar LD-3 Kurva Hy terhadap 1/(Hy* - Hy) ... LD-31

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

INTISARI

Indonesia merupakan negara yang memiliki Industri yang berkembang dari tahun ke tahun. Salah satu Industri tersebut adalah Industri Terephthalat. Terephthalat adalah salah satu bahan kimia yang cukup banyak kegunaanya, salah satunya sebagai bahan polyester, PET (Polyethylene Terepthalat) film, plastik rekayasa dan aditif paka unggas. Data impor Terephthalat dari Badan Pusat Statistik Indonesia menunjukkan peningkatan 31.554.705 kg pada tahun 2011.

Terephthalat diproduksi 25.000 ton/tahun dengan 350 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di Kecamatan Adipala, Kabupaten, Jawa Tengah, dengan luas areal 12.815 m2, tenaga kerja yang dibutuhkan berjumlah 147 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur dengan struktur organisasi sistem garis dan staf. Hasil analisa ekonomi Pabrik Pembuatan Terephthalat dengan proses amoco adalah sebagai berikut :

Modal Investasi : Rp 354.798.331.024,-

Biaya Produksi : Rp 443.734.639.043,-

Hasil Penjualan : Rp 584.562.406.470,-

Laba Bersih : Rp 140.827.767.427,-

Profit Margin : 23,97 %

Break Even Point : 54,14 %

Return on Investment : 22,24 %

Pay Out Time : 4,5 tahun

Return on Network : 37,06 %

Internal Rate of Return : 34,60 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sampai saat ini pembangunan sektor industri di Indonesia mengalami peningkatan, salah satunya adalah pembangunan sektor industri kimia. Namun ketergantungan impor luar negeri masih lebih besar dibandingkan ekspornya. Indonesia masih banyak mengimpor bahan baku atau produk-produk industri kimia dari luar negeri (Umi, 2011). Menurut Menteri Perindustrian M.S. Hidayat bahwa hampir 60 % industri di Indonesia, bahan kimianya diimpor (Indrawati, 2011). Akibat dari ketergantungan impor ini menyebabkan devisa negara berkurang, sehingga diperlukan suatu usaha untuk menanggulangi ketergantungan terhadap impor, salah satunya adalah dengan mendirikan pabrik untuk memenuhi kebutuhan dalam negeri. Dengan berdirinya pabrik, akan menghemat devisa negara dan membuka peluang berdirinya pabrik lain yang menggunakan produk pabrik tersebut. Selain itu dapat membuka kesempatan untuk ahli teknologi, membuka lapangan kerja baru dalam usaha ikut mengurangi angka pengangguran dan kemiskinan, dan meningkatkan kesejahteraan masyarakat (Umi, 2011).

Di Indonesia, salah satu industri yang berkembang pesat adalah industri poliester. Poliester adalah serat sintetis yang berasal dari batubara, udara, air, dan minyak bumi. Dikembangkan di laboratorium abad ke-20, serat poliester terbentuk dari reaksi kimia antara asam dan alkohol. Dalam reaksi ini, dua atau lebih molekul bergabung untuk membuat molekul besar yang strukturnya mengulang seluruh panjangnya. Serat poliester dapat membentuk molekul yang sangat stabil dan kuat. Poliester digunakan dalam pembuatan banyak produk, termasuk pakaian, perabot rumah, kain industri, komputer dan kaset rekaman, dan isolasi listrik (Gale, 2011).

merupakan produk turunan dari para-xilena yang selanjutnya melalui proses polimerisasi dengan etilen glikol akan menghasilkan serat poliester untuk keperluan industri tekstil.

Beberapa industri yang sudah memproduksi TPA di indonesia adalah PT. Pertamina (1986), PT. Mitsubishi Chemical Indonesia (1994), PT. Polysindo Eka Perkasa (1997), PT. Amoco Mitsui TPA Indonesia (1997) dan PT. Polyprima Karyareksa (1997).

Tabel 1.1 Industri yang memproduksi TPA di Indonesia

Nama Perusahaan Lokasi Kapasitas

(ton/tahun)

PT. Pertamina UP III Plaju (1986)

PT. Mitsubishi Chemical Indonesia (1994) PT. Polysindo Eka Perkasa (1997)

PT. Amoco Mitsui PTA Indonesia (1997) PT. Polyprima Karyareksa (1997)

Plaju,Sumatera Selatan Cilegon, Banten Kuningan, Jakarta Merak, Banten Jakarta

225.000 640.000 365.000 460.000 700.000

Total kapasitas 2.390.000

Hal ini mengakibatkan konsumsi akan asam terephthalat menjadi besar. Dimana dalam memenuhi kebutuhan akan asam terephthalat dalam negeri, Indonesia masih mengimpor dari luar negeri. Data impor tersebut dapat dilihat dari tabel berikut :

Tabel 1.2 Data Impor Asam Terephthalat (TPA) di Indonesia dari tahun 2008-2011 (Badan Pusat Statistik, 2008-2011).

Tahun Nilai (US $) Berat (kg)

2008 23.904.324 12.891.585

2009 49.483.638 17.004.278

2010 125.652.294 31.756.655

2011 112.686.268 31.554.705

Jawa Tengah yang kapasitas produksinya 270.000 ton/tahun. Sedangkan kebutuhan pelarut yaitu asam asetat berasal dari PT. Indo Acidatama Chemical Industri (PT IACI) yang mempunyai kapasitas produksi 36.000 ton/tahun, PT Riasima Abadi, PT Merck tbk.

1.2 Rumusan Masalah

Kebutuhan asam terephthalat (TPA) mengalami peningkatan setiap tahunnya dan pemenuhan terhadap kebutuhan asam terephthalat (TPA) tersebut dilakukan dengan cara mengimpor (Badan Pusat Statistik, 2008-2011). Untuk memenuhi kebutuhan asam terephthalat (TPA) dalam negeri dilakukan pra rancangan pabrik asam terephthalat (TPA) di Indonesia.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan dari pra rancangan pabrik pembuatan asam terphthalat:

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik asam terephthalat yang berbahan baku p-xilena.

2. Untuk memberikan informasi awal tentang perkiraan tata rancangan pabrik pembuatan asam terephthalat dari p-xilena.

3. Untuk memperkirakan total biaya yang diperlukan dalam pendirian pabrik.

1.4 Manfaat Pra Rancangan Pabrik

Manfaat dari pra rancangan pabrik Pembuatan Asam Terephthalat adalah memberikan gambaran kelayakan dari segi rancangan dan ekonomi pabrik sehingga akan mendukung pertumbuhan industri tekstil di Indonesia.

BAB II

TINJAUAN PUSTAKA

2.1 Asam Terephthalat

p-Benzenedicarboxylic Acid [C6H4(COOH)2] atau yang lebih dikenal dengan

nama asam terephtalat adalah salah satu senyawa petrokimia berupa kristal putih yang digunakan sebagai bahan baku dalam industri serat sintetis. Asam terephthalat (Terephthalic Acid/TPA) yang selanjutnya melalui proses polimerisasi dengan ethylene glikol akan menghasilkan serat poliester (polyester fiber) untuk keperluan industri tekstil sehingga industri tekstil menjadi konsumen terbesar industri TPA (As’ad dan Rahmayetty, 2010).

Kegunaan Asam terephthalat antara lain:

1. Dalam reaksi polimerisasi menggunakan ethylene glycol akan menghasilkan serat poliester sebagai bahan baku tekstil

2. Produksi herbisida

3. Produksi bahan baku dalam industri cat 4. Pembuatan botol minuman

5. Bahan baku dalam pembuatan minyak pelumas berkualitas tinggi (Aini dkk, 2011)

2.2 Sifat-sifat Produk dan Bahan Baku 2.2.1 Sifat-sifat Produk

1. Asam terephthalat

Rumus Molekul : C6H4(COOH)2

Berat Molekul : 166,1308 gr/mol

Wujud : serbuk kristal putih

Densitas : 1,522 gr/cm3

Kelarutan dalam air : 0,0017gr/100 mL pada 25oC

Titik Lebur : 300 oC

Titik Didih : 288 oC

Heat of Formation at 25oC : -816 kJ/mol

Heat of Sublimation : 142 kJ/mol

Crystal density : 1,58 g/cm3, 25oC

Specific Heat : 1,20 J/g.K, to 100oC

Ignition temperature in air : 680oC

Tabel 2.1 Kelarutan Asam Terephthalat, g/100 g pelarut :

Kelarutan asam terephthalat, g/100 g pelarut 25oC 150oC 200oC 250oC

Air 0,0017 0,24 1,7 12,6

Metanol 0,10 3,1

Asam asetat 0,013 0,38 1,5 5,7

(www.chemicalland21.blogspot.com, 2011 dan Ullmann, 2005)

2.2.2 Sifat-sifat Bahan Baku

1. p-Xilena

Rumus Molekul : C6H4(CH3)2

Berat Molekul : 106,165 gr/mol

Densitas pada 25 oC : 0,8610 gr/cm3

Titih didih : 138,37 oC

Titik Beku : 13,263 oC

Tekanan kritis : 3,511 MPa

Temperatur kritis : 343,05 oC

Tekanan uap,persamaan Antoine

- A : 6,1155

- B : 1453,430

- C : 215,307

Komposisi

p-xilena : minimal 99 % berat

m-xilena : maksimal 0,3 % berat

o-xilena : maksimal 0,1 % berat

ethylbenzene : maksimal 0,5 % berat

2. Asam Asetat

Rumus Molekul : CH3COOH

Berat Molekul : 60,0519

Titik Beku : 16,635 oC

Titik Didih : 117,87 oC

Densitas pada 20 oC : 1,0495 gr/ml

Panas spesifik pada 124 oC : 5,029 J/g.K

Viskositas pada 20 oC : 11,83 cp

Komposisi

Acetic acid : minimal 99,8 % berat Acetaldehyde : maksimal 0,05 % berat Formic acid : maksimal 0,15 % berat (Kirk dan Othmer, 1968)

3. Udara

Wujud : Gas

Komposisi

Nitrogen : 79 % mol

Oksigen : 21 % mol

Partikulat : 1 mg/Nm3

(Perry dan Green, 1999)

3. Cobalt(II)asetat

Rumus Molekul : Co(CH3COO)2

Wujud : kristal padat merah keunguan

Berat Molekul : 153,0598 gr/mol

Melting Point : 297-299oC

Densitas pada 20oC : 1,7755 gr/cm3

2.3 Proses Pembuatan Asam Terephthalat

Asam terephthalat dapat diproduksi dari bahan baku yang berbeda dan melalui beberapa cara teknologi telah dikembangkan untuk mencapai cara yang paling ekonomis dari produksi, antara lain:

2.3.1 Proses Eastman Kodak

Eastment Kodak Company memproduksi Asam Terephthalat secara komersial dengan proses oksidasi fase cair. Bahan baku yang dipakai adalah p-xilena, asam asetat sebagai pelarut, dan sebagai promotor oksidasi adalah Asetaldehida. Dengan katalis yang digunakan adalah Co-Asetat. Kondisi operasi pada suhu 120°C - 175°C dan tekanan moderat 7,5 - 15 bar, konversi yang dihasilkan sebesar 82%. Produk sampingnya berupa asam asetat 0,55 – 1,1 kg/kg TPA.

Kelebihan menggunakan proses Eastman-Kodak : a. Beroperasi pada tekanan dan suhu moderat.

b. Menghasilkan produk samping asam asetat yang merupakan solvent yang digunakan dalam proses.

Kekurangan menggunakan proses Eastman-Kodak adalah kemurnian produk yang dihasilkan tidak terlalu tinggi.

2.3.2 Oksidasi p-xilena dengan HNO3

Proses ini melibatkan oksidasi p-xilena fase dalam larutan HNO3 sekitar 30%

wt – 40% wt pada kisaran suhu dari 160 – 200°C dan tekanan 8,5 – 13,5 bar. TPA mengendap dari campuran hasil reaksi dan kemudian dipisahkan dan dimurnikan pada tahap berikutnya. Dahulu proses ini digunakan beberapa industri seperti Du Pont, ICI, BSAF, Montecatini Edison dll. Kelebihan menggunakan proses Oksidasi p-xilena dengan HNO3 adalah suhu dan tekanan operasi cukup moderat. Kekurangan

menggunakan proses oksidasi p-xilena dengan HNO3 :

a. Konsumsi HNO3 yang sangat tinggi.

b. Kemungkinan terjadinya ledakan sangat tinggi. c. Kemurnian produk yang rendah.

2.3.3 Proses Teijin

Proses ini dimulai dengan reaksi oksidasi naphthalena menjadi phthalic anhidrida, kemudian diubah menjadi monopotassium o-phthalate dan dipotassium o-phthalat. Dipotassium o-phthalat diisomerisasikan pada tekanan 10 bar dan pada suhu 100 – 130°C. Hasil dan proses isomerisasi ini adalah dipotassium terephthalat yang kemudian dilarutkan dalam air dan di-recycle ke awal proses. Kristal asam terephthalat yang terbentuk diambil dengan filtrasi dan dikeringkan.

Kelebihan menggunakan proses Teijin :

a. Kondisi operasi proses pada suhu dan tekanan moderat.

b. Proses ini hanya menggunakan oksidasi p-xilena satu tahap dan merupakan proses yang paling sederhana.

c. Tanpa menggunakan promotor.

d. Tanpa menghasilkan impuritas berwarna (colored impurities), seperti flourenone dan biphenil keton.

Kekurangan menggunakan proses Teijin :

a. Kemurnian produk yang dihasilkan tidak terlalu tinggi. b. Memerlukan jumlah katalis yang besar.

2.3.4 Proses Toray

Pada proses ini asam terephthalat dibuat dengan oksidai p-xilena dengan udara pada fase cair. Dalam proses ini digunakan katalis Co-Asetat, promotor

paraldehid dan asam asetat sebagai pelarut. Kondisi operasi pada suhu l00°C – 130°C dan tekanan 30 bar. Kemurnian produk yang dihasilkan dengan

proses ini tinggi dengan impuritas terbesar p-toluic acid dan garam Cobalt. Pada proses ini paraldehid teroksidasi menjadi asam asetat sebagai hasil samping. Kelebihan menggunakan proses Toray :

a. Kemurnian produk yang dihasilkan sangat tinggi. b. Suhu operasi relatif rendah.

Kekurangan menggunakan proses Toray : a. Tekanan operasi cukup tinggi.

b. Pengeluaran garam bromida dari sistem katalis memerlukan penggunaan peralatan dari bahan stainless steel.

2.3.5 Amoco Oxidation Process (Proses Oksidasi Amoco)

Sebuah campuran umpan p-xilena, asam asetat dan katalis terus menerus diumpankan ke reaktor oksidasi. Reaktor dioperasikan pada 175-225oC dan

1500 - 3000 kPa. Udara dengan tekanan tinggi ditambahkan ke reaktor secara berlebih dari stoikiometri untuk memberikan tekanan oksigen parsial dan untuk mencapai konversi p-xilena yang tinggi. Reaksi sangat eksoterm, melepaskan 2 × 108 J per kilogram p-xilena bereaksi. Karena kelarutan rendah asam terephthalat dalam pelarut, sebagian besar mengendap. Hal ini menghasilkan sistem tiga-fasa yaitu kristal padat asam terephthalat, pelarut dengan beberapa asam terephthalat terlarut, dan uap yang terdiri dari nitrogen, asam asetat, air, dan sejumlah kecil oksigen. Panas reaksi dikeluarkan dengan pelarut penguapan. Waktu tinggal memerlukan 30 menit sampai dengan 2 jam. Lebih dari 98% p-xilena direaksikan, dan hasil asam terephthalat lebih dari 95 % mol. Oksidasi kelompok metil terjadi dalam langkah-langkah, dengan dua intermediet, p-toluic acid dan 4-formylbenzoic acid. Zat ini mengkristal dengan asam terephthalat (Ullmann, 2005).

2.4 Pemilihan Proses

Proses ini paling banyak digunakan di seluruh dunia untuk memproduksi asam terephthalat. Proses ini dikembangkan oleh Mid-Century Corp Proses, umumnya menggunakan asam asetat sebagai pelarut dan katalis untuk mengoksidasi p-xilena dalam fase cair oleh oksidasi udara. Proses ini juga disebut sebagai proses Amoco. Biasanya proses ini menggunakan katalis logam berat yaitu kobalt. Alasan dan keuntungan dari menggunakan proses ini:

1. Reaksi ini sangat sederhana dengan satu langkah.

3. Proses oksidasi yang sangat efisien bila dibandingkan dengan metode lain karena memiliki konversi mencapai 98 % mol.

4. Yield asam terepthalat yang dihasilkan minimal 95 % 5. Proses ini menghasilkan sedikit sekali masalah pencemaran.

6. Pelarut dapat dimurnikan untuk digunakan kembali. Pemurnian pelarut dapat mencapai 99 % (www.sbioinformatics.com, 2011).

P-xilena merupakan bahan baku untuk sebagian besar proses pembuatan asam terephthalat dan asam asetat sebagai pelarut. Udara dikompresi untuk memasukkan oksigen ke dalam reaksi dan ditambahkan secara berlebih untuk meminimalkan pembentukan produk samping, mencapai konversi p-xilena yang tinggi dan memberikan tekanan oksigen parsial. Asam terephthalat diproduksi dengan reaksi fasa-cair menggunakan katalis. Reaksi sangat eksoterm, melepaskan 2 × 105 kJ per kilogram p-xilena bereaksi. Oksidasi terjadi dalam 3 langkah. Dua intermediet terbentuk melalui reaksi, asam p-toluic dan asam 4-formylbenzoic hingga akhirnya asam terephthalat dihasilkan (www.scribd.com, 2011).

Reaksi Oksidasi p-xilena:

CH3COOH + CH3 – C6H4 – CH3 + 3O2 HOOC – C6H4 – COOH + 2H2O (asam asetat) (p-xilena) (oksigen) (asam terehpthalat) (air)

Mekanisme reaksinya dapat dijelaskan sebagai berikut:

1. Co(II)(CH3COO)2 (l) + CH3COOH (l) → Co(III)(CH3COO)3 (l) + H+

2. Co(III)(CH3COO)3 (l) + H3C – C6H4 – CH3 (l) → Co(II)(CH3COO)2 (l) + 2 H+ +

* H2C – C6H4 – CH2*(l) + CH3COO–

3. * H2C – C6H4 – CH2*(l) + 3 O2(g) + 2 H+ → HOOC – C6H4 – COOH(l) + 2H2O(l)

4. CH3COO– + H+ → CH3COOH(l)

2.5 Deskripsi Proses

Proses pembuatan asam terephthalat terbagi menjadi 4 tahapan proses: 1. Tahap Penyiapan Bahan Baku

1. Tahap Penyiapan Bahan Baku

Mencampurkan p-xilena (T-101), katalis Co(II) asetat (F-101) , asam asetat (T-102) dari tangki penyimpanan dan p-xilena, katalis Co(II)asetat , asam asetat hasil recycle dari mix point (MP-401) di dalam tangki pencampuran (M-101). Campuran bahan baku keluar dari tangki pencampuran dipompakan ke heater (E-101) untuk dipanaskan agar sesuai dengan kondisi reaksi di dalam reaktor, siap untuk dipompakan ke reaktor (R-201).

Memisahkan partikulat padat dari udara dengan melewatkan udara pada filter (H-101). Udara yang telah bersih dinaikkan tekanannya dengan menggunakan kompresor (C-101), kemudian udara dilewatkan ke dalam cooler (E-103) sehingga suhunya turun agar sesuai dengan kondisi reaksi dan siap untuk dialirkan ke reaktor.

2. Tahap Pembentukan Produk

Reaksi oksidasi fasa cair dari p-xilena dengan menggunakan oksigen sebagai bahan oksidator, cobalt (II) asetat sebagai katalis dan asam asetat sebagai solvent berlangsung dalam reaktor buble yang beroperasi pada suhu 200oC dan tekanan

3. Tahap Pemisahan Produk

Padatan dari filter press (H-301) dikeringkan di spray dryer (SD-301) dan selanjutnya dikirim ke gudang produk (GP-301) melalui conveyor.

4. Tahap Recovery Solvent

Asam asetat, air dan p-xilena dari surge vessel (SV-201) serta mother Liqour dari filter press (H-301) yang terdiri dari asam asetat, air, katalis dan sisa reaktan dialirkan ke vaporizer (VE-401). Di dalam vaporizer sebagian besar asam asetat dan semua air akan diuapkan, kondisi operasi diatur sehingga hanya asam asetat dan air yang menjadi hasil atas, sedangkan hasil bawah berupa sisa reaktan dan katalis. Produk atas dari vaporizer (VE-401) berupa uap dikondensasikan di kondensor dan dialirkan ke menara destilasi (D-401). Hasil bawah vaporizer (VE-401) adalah p-xilena, katalis dan asam asetat akan di recycle ke awal proses. Produk atas vaporizer (VE-401) akan dialirkan menuju menara destilasi (D-401) dan dipisahkan antara asam asetat dan air. Produk atas dari menara destilasi (D-401) sebagian besar berupa air dan produk bawah sebagian besar berupa asam asetat yang di recycle ke awal proses.

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan asam terephthalat dari P-xilena dengan proses amoco dengan kapasitas produksi 25.000 ton/tahun diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Waktu bekerja/tahun : 350 hari Satuan operasi : kg/jam

3.1 Tangki Pencampuran (M-101)

Tabel 3.1 Neraca Massa Di Tangki Pencampuran (M-101)

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 1 Alur 2 Alur 3 Alur 25 Alur 4

Co(II)(CH3COO)2 0,061 0,000 0,000 2,982 3,042

C6H4(CH3)2 0,000 1905,943 0,000 38,465 1944,408

CH3COOH 0,000 0,000 4,513 296,664 301,176

H2O 0,000 0,000 0,014 0,881 0,894

Total 0,000 1905,943 4,527 338,991

2249,521 2249,521

3.2 Reaktor (R-201)

Tabel 3.2 Neraca Massa Di Reaktor (R-201)

Komponen Alur 4 Alur Masuk (kg/jam) Alur 5 Alur Keluar (kg/jam) Alur 6 Alur 7

C6H4(COOH)2 0,000 0,000 0,000 2922,190

4CBA 0,000 0,000 0,000 53,893

C6H4(CH3)2 1944,408 0,000 0,000 38,888

Co(II)(CH3COO)2 3,042 0,000 0,000 3,042

CH3COOH 301,176 0,000 0,000 301,176

H2O 0,894 0,000 0,000 647,595

O2 0,000 1898,824 181,560 0,000

N2 0,000 6253,523 6253,523 0,000

3.3 Surge Vessel (SV-201)

Tabel 3.3 Neraca Massa Di Surge Vessel (SV-201)

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

C6H4(COOH)2 2922,190 2922,190 0,000

4CBA 53,893 53,893 0,000

Co(II)(CH3COO)2 3,042 3,042 0,000

C6H4(CH3)2 38,888 21,147 17,741

CH3COOH 301,176 69,451 231,725

H2O 647,595 146,097 501,498

Total 3966,784 3215,821 3966,784 750,963

3.4 Tangki Pencucian (M-301)

Tabel 3.4 Neraca Massa Di Tangki Pencucian (M-301)

Komponen Alur 8 Alur Masuk (kg/jam) Alur 10 Alur Keluar (kg/jam) Alur 11

C6H4(COOH)2 2922,190 0,000 2922,190

4CBA 53,893 0,000 53,893

Co(II)(CH3COO)2 3,042 0,000 3,042

C6H4(CH3)3 21,147 0,000 21,147

CH3COOH 69,451 0,000 69,451

H2O 146,097 297,608 443,706

Total 3215,821 3513,429 297,608 3513,429

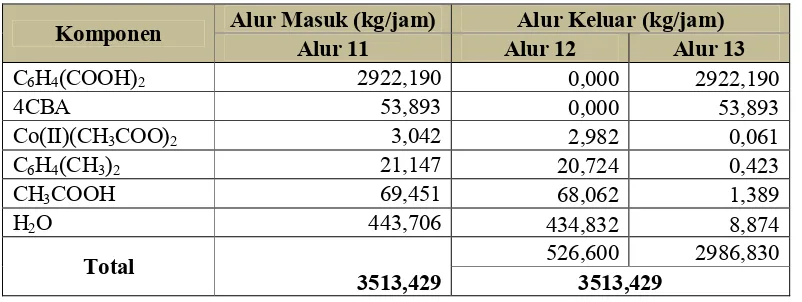

3.5 Filter Press (H-301)

Tabel 3.5 Neraca Massa Di Filter Press (P-301)

Komponen Alur Masuk (kg/jam) Alur 11 Alur 12 Alur Keluar (kg/jam) Alur 13

C6H4(COOH)2 2922,190 0,000 2922,190

4CBA 53,893 0,000 53,893

Co(II)(CH3COO)2 3,042 2,982 0,061

C6H4(CH3)2 21,147 20,724 0,423

CH3COOH 69,451 68,062 1,389

H2O 443,706 434,832 8,874

3.6 Spray Dryer (SD-301)

Tabel 3.6 Neraca Massa Di Spray Dryer (SD-301)

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

C6H4(COOH)2 2922,190 2922,190 0,000

4CBA 53,893 53,893 0,000

Co(II)(CH3COO)2 0,061 0,061 0,00

C6H4(CH3)2 0,423 0,004 0,419

CH3COOH 1,389 0,014 1,375

H2O 8,874 0,089 8,785

Total 2986,830 2976,250 2986,830 10,579

3.7 Mix Point (MP-301)

Tabel 3.7 Neraca Massa Di Mix Point (MP-301)

Komponen Alur 9 Alur Masuk (kg/jam) Alur 12 Alur Keluar (kg/jam) Alur 16

Co(II)(CH3COO)2 0,000 2,982 2,982

C6H4(CH3)2 17,741 20,724 38,465

CH3COOH 231,725 68,062 299,787

H2O 501,498 434,832 936,329

Total 750,963 1277,563 526,600 1277,563

3.8 Vaporizer (VE-401)

Tabel 3.8 Neraca Massa Di Vaporizer (VE-401)

Komponnen Alur Masuk (kg/jam) Alur 16 Alur 17 Alur keluar (kg/jam) Alur 18

Co(II)(CH3COO)2 2,982 2,982 0,000

C6H4(CH3)2 38,465 38,465 0,000

CH3COOH 299,787 5,996 293,791

H2O 936,329 0,000 936,329

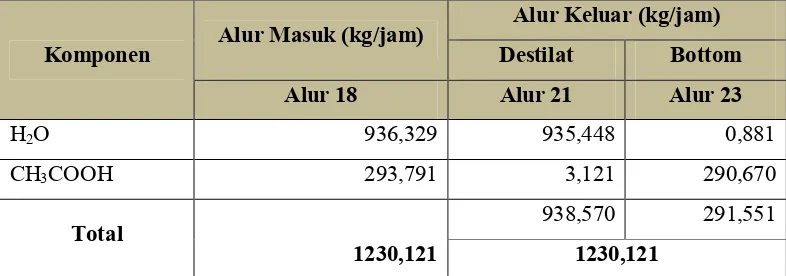

3.9 Destilasi (D-401)

Tabel 3.9 Neraca Massa Di Destilasi (D-401)

Komponen Alur Masuk (kg/jam)

Alur Keluar (kg/jam)

Destilat Bottom

Alur 18 Alur 21 Alur 23

H2O 936,329 935,448 0,881

CH3COOH 293,791 3,121 290,670

Total

1230,121

938,570 291,551

1230,121

3.9.1 Kondensor (E-402)

Tabel 3.9.1 Neraca Massa Di Kondensor (E-402)

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 19 Refluks Destilat

Alur 20 Alur 21

H2O 2802,761 1867,312 935,448

CH3COOH 9,352 6,231 3,121

Total

2812,113

1873,543 938,570

2812,113

3.9.2 Reboiler (E-403)

Tabel 3.9.2 Neraca Massa Di Reboiler (E-403)

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

Alur 22 Refluks Bottom

Alur 23 Alur 24

H2O 28,936 0,881 28,056

CH3COOH 9549,197 290,670 9258,527

Total

9578,134

291,551 9286,583

3.10 Mix Point (MP-401)

Tabel 3.10 Neraca Massa Di Mix Point (MP-401)

Komponen Alur 17 Alur Masuk (kg/jam) Alur 23 Alur Keluar (kg/jam) Alur 25

Co(II)(CH3COO)2 2,982 0,000 2,982

C6H4(CH3)2 38,465 0,000 38,465

CH3COOH 5,996 290,670 296,666

H2O 0,000 0,881 0,881

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 298,15 K

4.1 MIXER (M-101)

Tabel 4.1 Neraca Panas Mixer (M-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 32544,650 -

Produk - 32544,937

Total 32544,650 32544,937

4.2 HEAT EXCHANGER (E-101)

Tabel 4.2 Neraca Panas Heater (E-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 91178,791 -

Produk - 91178,791

Total 91178,791 91178,791

4.3 HEATER (E-102)

Tabel 4.3 Neraca Panas Heater (E-102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 71609,033 -

Produk - 1492465,560

Panas yang dibutuhkan 1420856,527 -

4.4 COMPRESSOR (C-101)

Tabel 4.3 Neraca Panas Compressor (C-101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan - -

Produk - 3356953,740

Total - 3356953,740

4.5COOLER (E-103)

Tabel 4.5 Neraca Panas Cooler (E-103)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 3356953,740 -

Produk - 1456209,492

Panas yang dilepas - 1900744,248

Total 3356953,740 3356953,740

4.6 REAKTOR (R-201)

Tabel 4.6 Neraca Panas Reaktor (R-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2948675,052 -

Produk - 3609144,032

Panas Reaksi - -20353664,383

Panas yang dilepas -19693195,404 -

Total -16744520,351 -16744520,351

4.7 CONDENSOR (E-201)

Tabel 4.7 Neraca panas Condensor (E-201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1555506,364 -

Produk - 189510,438

Panas yang dilepas - 1365995,925

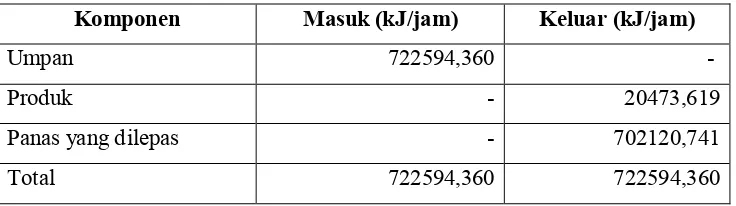

4.8 COOLER (E-202)

Tabel 4.8 Neraca Panas Cooler (E-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 722594,360 -

Produk - 20473,619

Panas yang dilepas - 702120,741

Total 722594,360 722594,360

4.9 TANGKI PENCUCIAN (M-301)

Tabel 4.9 Neraca Panas TANGKI PENCUCIAN (M-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 20473,619 -

Produk - 26663,667

Air Proses 6190,048 -

Total 26663,667 26663,667

4.10 HEATER (E-301)

Tabel 4.10 Neraca Panas Heater (E-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 5070,604 -

Produk - 117222,553

Panas yang dibutuhkan 112151,949 -

4.11 SPRAY DRYER (SD-301)

Tabel 4.11 Neraca panas Spray dryer (SD-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 16882,154 -

Udara masuk 117222,553 -

Produk - 102388,359

Udara keluar - 31716,610

Total 134104,760 134104,989

4.12 MIX-POINT (MP-301)

Tabel 4.12 Neraca Panas Mix-point (MP-301)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 199291,952 -

Produk - 199291,740

Total 199291,952 199291,740

4.13 VAPORIZER (VE-401)

Tabel 4.13 Neraca Panas Vaporizer (VE-401)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 199291,740 -

Produk - 2619413,546

Panas yang dibutuhkan 2420121,806 -

Total 2619413,546 2619413,546

4.13 COOLER (E-401)

Tabel 4.13 Neraca Panas Cooler (E-401)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 2608757,820 -

Produk - 242402,210

Panas yang dilepas - 2366355,610

4.15 CONDENSOR (E-402)

Tabel 4.15 Neraca Panas Condensor (E-402)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 7221630,010 -

Produk - 7208906,320

Panas yang dilepas - 12723,689

Total 7221630,010 7221630,010

4.16 REBOILER (E-403)

Tabel 4.16 Neraca Panas Reboiler (E-403)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 1294991,061 -

Produk - 1576189,614

Panas yang dibutuhkan 281198,553 -

Total 1576189,614 1576189,614

4.17 MIX-POINT (MP-401)

Tabel 4.17 Neraca Panas Mix-point (MP-401)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 58633,705 -

Produk - 58633,854

Total 58633,705 58633,854

4.17 COOLER (E-404)

Tabel 4.17 Neraca Panas Cooler (E-404)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 19569,583 -

Produk - 13847,687

Panas yang dilepas - 5721,896

BAB V

SPESIFIKASI PERALATAN

5.1Gudang Penyimpanan Kobalt Asetat (F-101)

Fungsi : Untuk menyimpan Kobalt Asetat Bentuk bangunan : Prisma segi empat beraturan Bahan konstruksi : Dinding Beton

Jumlah : 1 unit

Kondisi ruangan : Temperatur : 30 C

Tekanan : 1 atm

Kebutuhan : 30 hari Kapasitas = 2190,24 kg Ukuran gudang yang digunakan adalah : Panjang = 0,636 m

Lebar = 1,271 m

Tinggi = 0,636 m

5.2Tangki Penyimpanan P-xilena (T-101)

Fungsi : Menyimpan P-xilena untuk kebutuhan 15 hari Bentuk : Tangki silinder tegak dengan tutup ellipsoidal Bahan : Carbon steel, SA-285 Grade C

Jumlah : 1 unit

Kondisi operasi :

Temperatur (T) : 30 oC (303 K)

Tekanan (P) : 1 atm

Laju alir massa (F) = 1944,408 kg/jam Volume tangki = 852,517 m3

Kondisi fisik Silinder

Diameter = 9,402 m

Tebal = 3/ 4 in

Tutup

Diameter = 9,402 m Tinggi = 2,350 m

Tebal = 3/

4 in

5.3Tangki Penyimpanan Asam Asetat (T-102)

Fungsi : Menyimpan asam asetat untuk kebutuhan 15 hari Bentuk : Tangki silinder tegak dengan alas dan tutup datar. Bahan : Stainless steel, SA-285 Grade C

Jumlah : 1 unit

Kondisi operasi :

Temperatur (T) : 30 oC (303 K) Tekanan (P) : 1 atm

Laju alir massa (F) = 302,089 kg/jam Volume tangki =125,873 m3

Ukuran = Tangki

Diameter = 4,739 m

Tinggi = 6,318 m

Tebal = 1/2 in

5.4 Tangki Pencampuran (M-101)

Fungsi : Mencampur p-xilena, asam asetat, air dan katalis fresh feed dan alur recycle

Bahan Konstruksi : Stainless Steel SA -285 Grade C

Bentuk : Silinder Vertikal dengan alas datar dan tutup elipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi

Kapasitas = 3,1265 m3

Ukuran :

Silinder

- Diameter = 1,2581 m

- Tinggi = 1,8872 m

- Tebal = ½ in

Tutup

- Diameter = 1,2581 m

- Tinggi = 0,3145 m

- Tebal = ½ in

Daya Motor = 0,05 hp

5.5Reaktor Oksidasi p-xilena (R-201)

Fungsi : Tempat terjadinya reaksi pembentukan asam terephthalat

Jenis : Bubbling Reactor dengan jaket pendingin Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan Konstruksi : Stainless Steel SA-240 grade S tipe 304

Jumlah : 1 unit

Kapasitas = 884,4182 m3

Kondisi Operasi - Temperatur : 200°C - Tekanan : 15 atm Kondisi fisik

Silinder

- Diameter = 6,966 m

- Tinggi = 20,897 m

- Tebal = 3 in

Tutup

- Diameter = 6,966 m

- Tinggi = 2(1,741) m = 3,482 m

Air Sparger

- Jenis : perforated plate - Diameter lubang = 3 mm

- Jumlah lubang = 333277 lubang Jaket Pendingin

- Diameter (jaket + reaktor) = 293,0799 in = 7,4442m - Tebal jaket = 1 in

5.6Surge Vessel (SV-201)

Fungsi : Menampung campuran hasil dari reaktor (R-101) Bahan Konstruksi : Stainless Steel SA -285 Grade C

Bentuk : Silinder Vertikal dengan alas konus dan tutup elipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi

- Temperatur : 200°C - Tekanan : 1 atm

Kapasitas = 4,6500 m3

Ukuran :

Tutup

- Diameter = 1,5102 m - Tinggi = 0,3775 m - Tebal = ½ in Silinder

- Diameter = 1,5102 m - Tinggi = 2,2653 m - Tebal = ½ in Alas Konus

5.7Tangki Pencucian (M-301)

Fungsi : Mencuci campuran dari tangki penampung (T-201) dengan air proses

Bahan Konstruksi : Carbon Steel SA -285 Grade C

Bentuk : Silinder Vertikal dengan alas konus dan tanpa tutup Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm

Kapasitas = 4,1736 m3

Ukuran - Silinder

- Diameter = 1,5071 m - Tinggi = 2,2606 m

- Tebal = ½ in

- Konus

- Diameter = 1,5071 m - Tinggi = 1,3052 m

- Tebal = ½ in

Daya Motor = 0,05 hp

5.8Filter Press (FP-301)

Fungsi : Memisahkan Asam Terephthalat dari Filtratnya Jenis : Plate and Frame Filter Press

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Laju alir umpan = 3513,430 kg/jam Laju alir cake = 2986,830 kg/jam Laju alir filtrat = 526,600 kg/jam Densitas filtrat, ρ = 968,059 kg/m3

Volume cake = 3 3 2,938

kg/m 1016,486

kg/jam

2986,830 m

Jumlah Plate = 137 Plate

5.9Spray Dryer (SD-301)

Fungsi : Membentuk partikel-partikel asam terephthalat yang keluar dari filter press dengan bantuan udara panas Bentuk : Silinder tegak dengan alas konus dan tutup datar Bahan konstruksi : Stainless Steel SA–283 grade C

Jumlah : 1 unit

Kapasitas : 1,1222 m3

Kondisi Operasi

- Temperatur : 55,683°C - Tekanan : 1 atm

Ukuran - Silinder

- Diameter = 0,6934 m - Tinggi = 2,7735 m - Tebal = 3/2 in - Konus

- Diameter = 0,6934 m - Tinggi = 0,6005 m

- Tebal = 3/2 in

5.10 Gudang Produk (GP-101)

Fungsi : Tempat menampung Kristal asam terephthalat

Bentuk : Prisma segiempat

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas = 2528,159 m3

Tekanan : 1 atm Kondisi fisik

Panjang = 22,5 m

Lebar = 15 m

Tinggi = 7,50 m

5.11 Vaporizer (VE-401)

Fungsi : Menguapkan cairan dari Mixpoint (T–301) sebelum diumpankan ke Destilasi (D-401)

Jenis : 2 - 4 Shell and Tube Heat Exchanger

Jumlah : 1 unit

Asumsi instalasi shell dan tube dari tabel 9 dan 10, hal.841-843 (Kern, 1965) Shell :

Diameter dalam (ID) = 25 in Baffle space (B) = 5 in

Passes (n) = 2

Tube :

Diameter dalam (ID) = 1,4 in Diameter luar (OD) = 1 1/

2in

BWG = 18

Pitch (square) = 1 7/ 8 in

Passes = 2

Panjang = 2 ft

5.12 Kolom Destilasi (D-401)

Fungsi : memisahkan asam asetat dan air dari larutan campuran

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Stainless Steel SA – 283 grade C

Jumlah : 1 unit

Jumlah plate = 37 piring

Lokasi Umpan = 18 plate dari atas

Weir height (hw) = 5 cm (Treybal, 1984)

Tebal tangki = ¼ in

5.13 Tangki Akumulator (V-401)

Fungsi : Menampung destilat pada kolom destilasi (D-401) Bahan Konstruksi : Carbon Steel SA -283 Grade C

Bentuk : Silinder Horizontal dengan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi Operasi

- Temperatur : 100,013°C - Tekanan : 1 atm

Kapasitas = 3,5210 m3

Ukuran :

Tutup

- Diameter = 1,9556 m - Panjang = 0,4889 m - Tebal = 1/4 in Shell

- Diameter = 1,9556 m - Tinggi = 1,0222 m - Tebal = 1/4 in

5.14 Air Filter (H-101)

Fungsi : Menyaring partikulat sebelum udara menuju kompresor (C-101)

Jenis : Automatic Air Filter

Filter Aid : Dry Synthetic Glass Fiber (30 μm glass fiber)

Jumlah : 1 unit

5.15 Air Filter 2 (H-301)

Fungsi : Menyaring partikulat sebelum udara menuju menara Spray Dryer SD-301

Jenis : Automatic Air Filter

Filter Aid : Dry Synthetic Glass Fiber (30 μm glass fiber)

Jumlah = 2 unit

Ukuran =20 x 20 in

5.16 Kompresor (C-101)

Fungsi : Menaikkan tekanan udara sebelum ke reaktor (R-201) Jenis : Reciprocating compressor

Bahan konstruksi : Baja karbon Tekanan masuk : 1 atm Tekanan keluar : 1 atm

Kapasitas = 55,7874 ft3/dtk

Daya motor = 880 hp

Jumlah = 1 unit dengan 1 stages

5.17 Heat Exchanger (E-101)

Fungsi : Memanaskan umpan dari mixer dengan

memanfaatkan panas dari recycle sebelum campuran bahan dimasukkan ke reaktor (R-201)

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Dipakai : 2 x 1 1/

4 in, IPS, 12 ft hairpin

5.18 Heater (E-102)

Fungsi : Memanaskan umpan dari Heat exchanger (E-101) hingga suhu 200oC

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Dipakai : 2 x 1 1/

4 in, IPS, 12 ft hairpin

Bahan Konstruksi : Baja karbon Panjang pipa = 101,271 ft Jumlah hairpin = 4

5.19 Cooler (E-103)

Fungsi : Menurunkan suhu udara dari Compressor hingga suhu 200oC

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Diameter tube = 1 1/ 4 in

Jenis tube = 18 BWG

Panjang tube = 4 ft

Pitch (PT) = 1 1/4 in triangular pitch

Jumlah tube = 152

Diameter shell = 19,25 in

5.20 Condensor Sub-Cooler (E-201)

Fungsi : Mengkondensasi campuran paraxilena, asam asetat dan air dari tangki penampung (T-201)

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube = 4 ft

Pitch (PT) = 1 1/4 in triangular pitch

Diameter shell = 15,25 in

5.21 Cooler (E-202)

Fungsi : Menurunkan suhu campuran dari tangki penampung (T-201) menuju tangki pencucian (M-301)

Jenis : 2-4 shell and tube exchanger

Jumlah : 1 unit

Diameter tube : 1 in

Jenis tube : 8 BWG

Panjang tube = 12 ft

Pitch (PT) = 1 1/4 in triangular pitch

Jumlah tube = 86

Diameter shell = 15,25 in

5.22 Heater (E-301)

Fungsi : Memanaskan udara hingga suhu 140oC sebelum

masuk ke spray dryer (SD-301) Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Dipakai : 2 x 1 1/

4 in, IPS, 12 ft hairpin

Bahan Konstruksi : Baja karbon Panjang pipa = 33,9630 ft Jumlah hairpin = 3

5.23 Condensor Sub-Cooler (E-401)

Fungsi : Mengkondensasi campuran asam asetat dan air dari Vaporizer (VE-401) sebelum masuk ke menara destilasi (D-401)

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Diameter tube : 1 in

Panjang tube = 4 ft

Pitch (PT) = 1 1/4 in triangular pitch

Jumlah tube = 232

Diameter shell = 23,25 in

5.24 Kondensor (E-402)

Fungsi : Mengkondensasikan bahan yang keluar dari hasil atas destilasi

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Dipakai : 4 x 1 1/

4 in, IPS, 12 ft hairpin

Bahan Konstruksi : Baja karbon Panjang pipa = 25,414 ft Jumlah hairpin = 3

5.25 Reboiler (E-403)

Tujuan : Menguapkan cairan dari kolom destilasi (D–401) Jenis : 2 – 4 shell and tube exchanger

Dipakai : 11/

4 in OD tube 18 BWG, panjang = 4 ft, 2 pass

Shell

Diameter dalam (ID) = 10 in Baffle space (B) = 5 in

Passes (n) = 2

Tube

Diameter dalam (ID) = 1,15 in Diameter luar (OD) = 11/

4 in

BWG = 18 BWG

Pitch (square) = 19/ 16 in

Passes = 2

Panjang = 4 ft

5.26 Cooler (E-404)

Fungsi : Mendinginkan campuran recycle dari Heat Exchanger (E-101)

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Dipakai : 2 x 1 1/

4 in, IPS, 12 ft hairpin

Bahan Konstruksi : Baja karbon Panjang pipa = 52,788 ft Jumlah hairpin = 3

5.27 Blower (JB-301)

Fungsi : Mengalirkan udara ke spray dryer (SR-301)

Jenis : Blower sentrifugal

Jumlah :1 unit

Bahan konstruksi :Carbon steel Kapasitas = 1,3415 ft3 / menit

Daya motor = 0,05 hp

5.28 Screw Conveyor (SC – 301)

Fungsi : Transportasi Kristal asam terephthalat menuju spray dryer

Jenis : Horizontal screw conveyor

Bahan : Carbon Steel

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30 C

Tekanan : 1 atm

Daya = 0,5 hp

5.29 Bucket Elevator (BE-301)

Jenis : Centrifugal-discharge spaced buckets

Bahan : Malleable – iron

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30 C

Tekanan : 1 atm

Kapasitas Bucket elevator : Tinggi elevator = 11,069 ft Ukuran bucket = (6 x 4 x 4 ¼) in Jarak antar bucket = 12 in

Kecepatan putaran = 43 rpm

Daya = 0,05 hp

5.30 Belt Conveyor (BC – 301)

Fungsi : Mengangkut Kristal Asam Terephthalat dari Spray Dryer ke gudang penyimpanan

Jenis : Flat belt conveyor

Bahan : Carbon steel

Jumlah : 1 unit

Kondisi operasi :

Temperatur : 30 C

Tekanan : 1 atm

Daya = 1,594 hp

5.31 Pompa (P-101)

Fungsi : Mengalirkan bahan baku paraxilena dari tangki penyimpanan paraxilena (TK-101) ke mixer (M-101)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0219 ft3/s

5.32 Pompa (P-102)

Fungsi : Mengalirkan bahan baku asam asetat dari tangki penyimpanan asam asetat (TK-102) ke mixer (M-101)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,00004283 ft3/s

Daya motor = 0,05 hp

5.33 Pompa (P-103)

Fungsi : Mengalirkan bahan baku dari mixer (M-101) ke reaktor (R-201)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0252 ft3/s

Daya motor = 2 hp

5.34 Pompa (P-201)

Fungsi : Mengalirkan campuran dari reaktor (R-201) ke Mixer (M-301)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0250 ft3/s

Daya motor = 0,1 hp

5.35 Pompa (P-301)

Fungsi : Mengalirkan campuran dari filter press (H-301) ke Mixpoint (MP-301)

Jenis : Pompa sentrifugal

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0394 ft3/s

Daya motor = 0,05 hp

5.36 Pompa (P-302)

Fungsi : Mengalirkan campuran dari Mixpoint (MP-301) ke Vaporizer (VE-401)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0133 ft3/s

Daya motor = 0,05 hp

5.37 Pompa (P-401)

Fungsi : Mengalirkan campuran dari Vaporizer (VE-401) ke mixpoint (MP-401)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,00065 ft3/s

Daya motor = 0,05 hp

5.38 Pompa (P-402)

Fungsi : Mengalirkan campuran dari Tangki akumulator (V-401) ke Menara Destilasi (D-(V-401)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 4,8510 ft3/s

5.39 Pompa (P-403)

Fungsi : Mengalirkan campuran dari Destilasi (D-401) ke Reboiler (E-403)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0982 ft3/s

Daya motor = 0,5 hp

5.40 Pompa (P-404)

Fungsi : Mengalirkan campuran dari Reboiler (E-403) ke Mixpoint (MP-401)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 1,4936 ft3/s

Daya motor = 0,05 hp

5.41 Pompa (P-405)

Fungsi : Mengalirkan campuran dari Mixpoint (MP-401) ke Heat Exchanger (E-101)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan : Low Alloy Steel SA 353 Kapasitas = 0,0159 ft3/s

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel–variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, dan komposisi. Instrumen–instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Peters et al, 2004).

Variabel–variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan ketinggian cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kelembaban, dan variabel lainnya.

suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control). (Perry,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal – hal yang diharapkan dari pemakaian alat – alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen – instrumen adalah (Peters et al, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Mempertahankan variabel – variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik asam terephthalat ini mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis – Jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

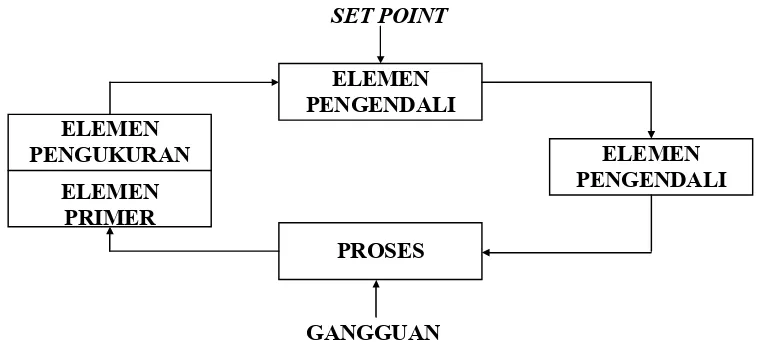

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor)

4. Inferential control

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing – masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI

AKHIR

GANGGUAN

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Gambar 6.3 Suatu Proses Terkendali

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

Sensor untuk aliran atau flow, yaitu orifice, nozzle dll. h

LEVEL CONTROLER

CONTROL

VALVE

POMPA BUANG LEVEL TRANSMITTER SUPLAI

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengkonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smart menggunakan microprocessor electronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang diguna