ANALISA PENERAPAN TOTAL PRODUCTIVE MAINTENANCE UNTUK PEMETAAN EFISIENSI PRODUKSI DENGAN MENGGUNAKAN

METODE OVERALL EQUIPMENT EFFECTIVENESS PADA MESIN INJEKSI TERMOPLASTIK

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

JOHANNES NATAWIJAYA 110401052

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2019

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkat dan rahmat-Nya yang berlimpah sehingga penulis dapat menyelesaikan skripsi ini dengan baik, dimana skripsi ini disusun untuk memenuhi syarat kelulusan Strata 1 (S1) di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

Skripsi ini berjudul “Analisa Penerapan Total Productive Maintenance Untuk Pemetaan Efisiensi Produksi Dengan Menggunakan Metode Overall Equipment Effectiveness Pada Mesin Injeksi Termoplastik”. Dalam penyusunan skripsi ini penulis banyak menghadapi hambatan dan tantangan, tetapi oleh karena berkat dan penyertaan-Nya, bimbingan dari Dosen Pembimbing, dan disiplin ilmu yang diperoleh maka skripsi ini dapat diselesaikan dengan penyajian sedemikian rupa.

Dalam penyusunan dan penulisan skripsi ini tidak terlepas dari bantuan, bimbingan serta dukungan dari berbagai pihak. Oleh karena itu dalam kesempatan ini penulis dengan tulus dan kerendahan hati ingin mengucapkan terima kasih kepada :

1. Bapak Ir. Alfian Hamsi, M.Sc selaku dosen pembimbing yang telah mengarahkan dan membimbing penulis.

2. Bapak Dr. Ir. M. Sabri, MT, selaku Ketua Departemen Teknik Mesin Fakultas Teknik USU.

3. Seluruh staf pengajar dan staf tata usaha Departemen Teknik Mesin yang telah berjasa membimbing serta membantu segala keperluan penulis selama penulis kuliah.

4. Kedua orang tua penulis, Bapak Wong Siaw Tjam dan Ibu Ngoen Bok Han yang memberikan dukungan penuh, doa – doa dan materil.

5. Ibu Pogy Kurniawan selaku Factory & Quality Manager PT. Voltama Vista Megah Electric Industry Medan sekaligus pembimbing yang telah memberikan bimbingan, nasehat dan doa selama penulis melakukan penelitian.

6. Bapak Yusuf selaku Kepala Maintenance PT. Voltama Vista Megah Electric Industry, Medan sekaligus pembimbing lapangan yang telah memberikan bimbingan, dan nasehat selama penulis melakukan penelitian.

7. Seluruh staf PT. Voltama Vista Megah Electric Industry Medan yang telah memberikan dukungan, doa serta partisipasinya selama penulis melaksanakan penelitian.

8. Teman – teman mahasiswa stambuk 2011 Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara, terkhusus kepada Niko Hendrik Hutagalung, Evin Dunan Manurung dan Roys Arjun Tarigan.

9. Keluarga besar Yayasan Karya Salemba Empat dan Paguyuban Karya Salemba Empat USU yang telah memberikan dukungan materil dan non- materil kepada penulis selama kuliah di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

10. Semua pihak yang telah banyak membantu penulis dalam menyelesaikan skripsi ini.

Dengan demikian, penulisan skripsi ini ditulis dengan apa adanya, oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun agar kedepannya dapat lebih baik lagi. Dengan doa dan harapan dari penulis, semoga tulisan ini memberikan manfaat kepada pembaca. Akhir kata penulis ucapkan banyak terima kasih dan Tuhan memberkati.

Medan, Desember 2018 Penulis,

Johannes Natawijaya NIM : 110401052

ABSTRAK

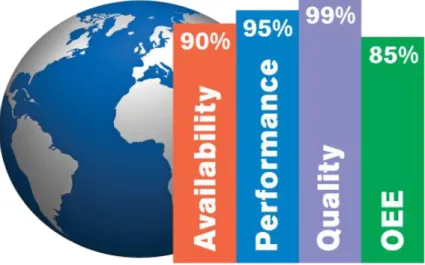

Total Productive Maintenance (TPM) merupakan ide Nakajima (1988) yang menekankan pada pendayagunaan dan keterlibatan sumber daya manusia dan sistem Preventive Maintenance untuk memaksimalkan efektifitas peralatan dan mengurangi kerugian. Untuk mengetahui dan meminimumkan kerugian yang terjadi, diperlukan adanya evaluasi kinerja dari peralatan produksi. Mesin injeksi termoplastik adalah salah satu jenis mesin yang digunakan dalam proses produksi di PT. Voltama Vista Megah Electric Industry Medan yang akan dievaluasi efektifitasnya. Pengukuran efektifitas mesin dilakukan dengan menggunakan metode Overall Equipment Effectiveness untuk mencegah terjadinya 6 kerugian besar (Six Big Losses) seperti breakdown losses, setup and adjusment losses, idling and minor stoppages losses, reduced speed losses, rework losses dan yield/scrap losses. Dalam perhitungan, OEE mengukur efektifitas dengan menggunakan tiga sudut pandang untuk mengidentifikasi six big losses, yaitu availability, performance dan quality. Dari hasil pengolahan data, didapat nilai rata – rata OEE pada periode Februari 2017 – Januari 2018 adalah sebesar 83.22

%. Nilai breakdown losses sebesar 1.42 %, hasil setup and adjusment losses sebesar 30.98 %, hasil idling and minor stoppages losses sebesar 38.08 %, hasil reduced speed losses sebesar 29.52 % , hasil rework losses dan yield / scrap losses sebesar 0 %.

Kata kunci : Total Productive Maintenance (TPM), Overall Equipment Efectiveness (OEE), Six Big Losses, Availability, Quality, Performance

ABSTRACT

Total Productive Maintenance (TPM) is the idea of Nakajima (1988) which emphasizes the utilization and involvement of human resources and the Preventive Maintenance concept to maximize the effectiveness of equipment and reduce losses. To find out and minimize the losses that occur, it is necessary to evaluate the performance of the production equipment. Thermoplastic injection machines are one type of machine used in the production process at PT. Voltama Vista Megah Electric Industry Medan that will be evaluated for its effectiveness.

Measurement of machine effectiveness is done by using the Overall Equipment Effectiveness to prevent the occurrence of Six Big Losses like breakdown losses, setup and adjustment losses, idling and minor stoppages losses, reduced speed losses, rework losses and yield/scrap losses. In the calculation, OEE measures the effectiveness by using three perspectives to identify the six big losses, namely availability, performance and quality. From the results of data processing, the OEE average value obtained in the period February 2017 - January 2018 is 83.22%. Breakdown losses are 1.42%, setup and adjustment losses are 30.98%, idling and minor stoppages losses are 38.08%, reduced speed losses are 29.52%, the results of rework losses and yield / scrap losses are 0%.

Keywords: Total Productive Maintenance (TPM), Overall Equipment Efectiveness (OEE), Six Big Losses, Availability, Quality, Performance

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... iii

ABSTRACT ... iv

DAFTAR ISI ... v

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR RUMUS ... x

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan Penelitian ... 2

1.3. Batasan Masalah Penelitian... 2

1.4. Manfaat Penelitian ... 3

1.5. Metodologi Penulisan ... 3

1.6. Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA ... 5

2.1. Polimer Termoplastik dan Termoset ... 5

2.1.1. Polimer Termoplastik ... 5

2.1.2. Polimer Termoset ... 6

2.1.3. Polimer Matrix Composites (PMC) ... 6

2.2. Mesin Injeksi Termoplastik... 9

2.2.1. Pengertian Mesin Injeksi Termoplastik ... 9

2.2.2. Cara Kerja Mesin Injeksi Termoplastik ... 9

2.2.3. Komponen Utama Mesin Injeksi Termoplastik ... 10

2.2.3.1. Unit Pencekam Cetakan (Mold Clamp Unit) ... 11

2.2.3.2. Unit Injeksi (Injection Unit) ... 12

2.2.4. Parameter-Parameter Proses Termoplastik ... 15

2.2.5. Cacat Produksi Pada Proses Injeksi Termoplastik ... 17

2.3. Pemeliharaan (Maintenance) ... 24

2.3.1. Pengertian Pemeliharaan (Maintenance) ... 24

2.3.2. Tujuan Pemeliharaaan (Maintenance) ... 25

2.3.3. Jenis-Jenis Maintenance ... 26

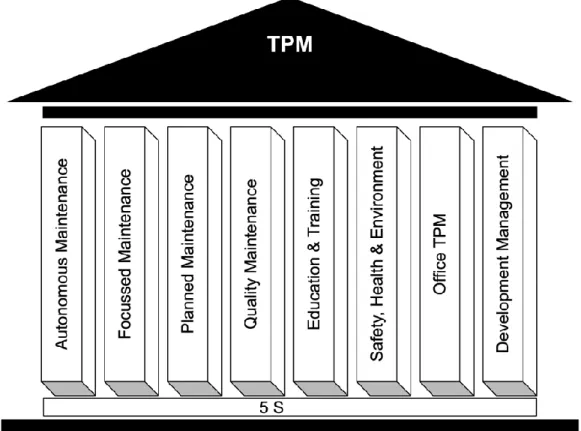

2.4. Total Productive Maintenance (TPM) ... 30

2.4.1. Pendahuluan Total Productive Maintenance (TPM) ... 30

2.4.2. Pengertian Total Productive Maintenance (TPM) ... 30

2.4.3. Manfaat dari Total Productive Maintenance (TPM) ... 31

2.4.4. Delapan Pilar Total Productive Maintenance (TPM) ... 31

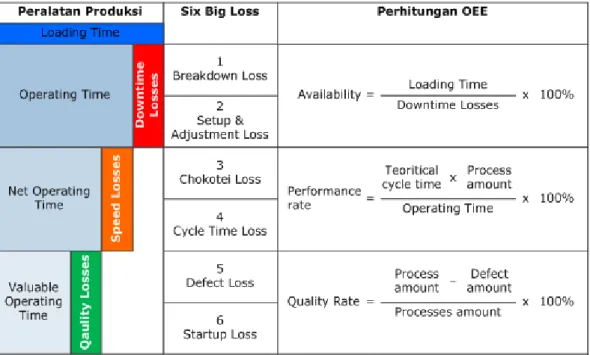

2.4.5. Analisa Produktivitas : 6 Kerugian Besar (Six Big Losses) ... 33

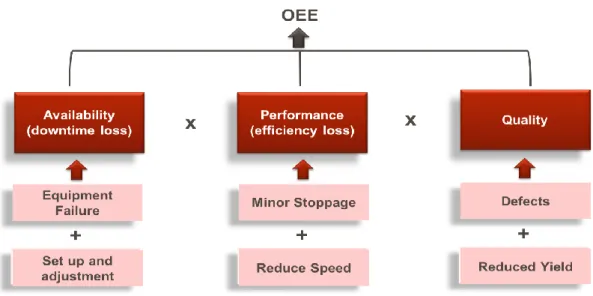

2.5. Overall Equipment Effectiveness (OEE) ... 36

2.5.1. Pengertian Overall Equipment Effectiveness (OEE) ... 36

2.5.2. Tujuan Overall Equipment Effectiveness (OEE)... 37

2.5.3. Perhitungan Overall Equipment Effectiveness (OEE) ... 37

2.6. Diagram Sebab Akibat ... 42

BAB III METODE PENELITIAN ... 43

3.1. Tempat dan Waktu Penelitian ... 43

3.1.1. Tempat Penelitian... 43

3.1.2. Waktu Penelitian ... 43

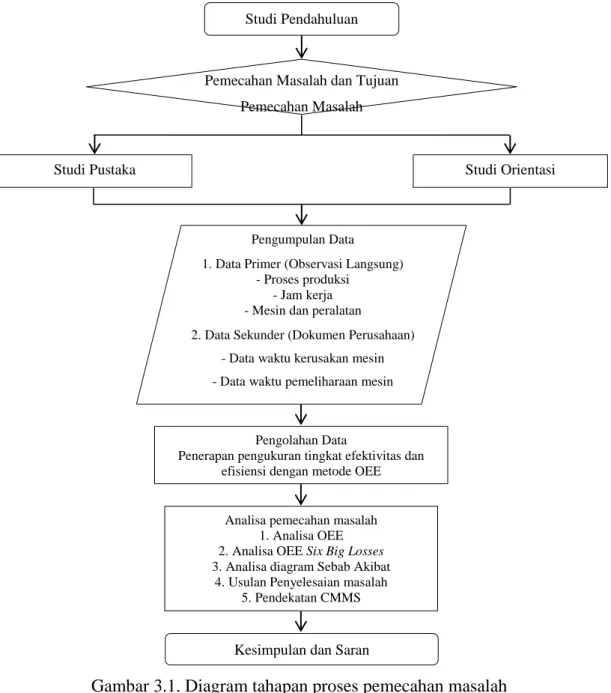

3.2. Rancangan Penelitian ... 43

3.3. Objek Penelitian ... 43

3.4. Instrumen Penelitian ... 43

3.5. Pelaksanaan Penelitian ... 44

3.6. Pengolahan Data ... 45

3.7. Analisa Data dan Pemecahan Masalah ... 47

BAB IV ANALISA DAN PEMBAHASAN ... 48

4.1. Pengumpulan Data ... 48

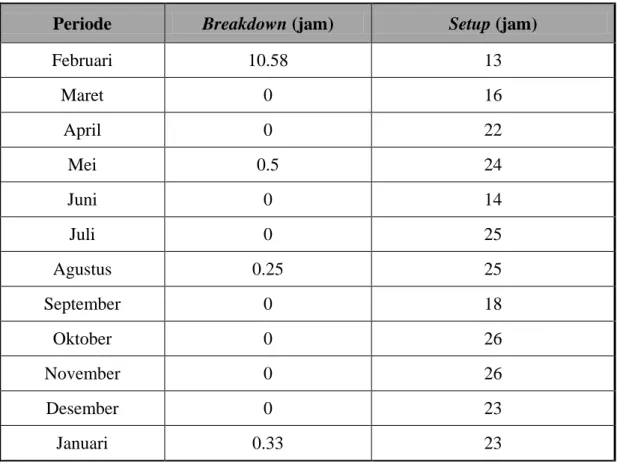

4.1.1. Data Waktu Breakdown dan Setup Mesin ... 48

4.1.2. Planned Downtime ... 49

4.1.3. Data Produksi ... 50

4.2. Pengolahan Data... 51

4.2.1. Perhitungan Availabilty ... 51

4.2.2. Perhitungan Performance Efficiency... 53

4.2.3. Perhitungan Rate of Quality Product ... 55

4.2.4. Perhitungan Overall Equipment Effectiveness (OEE) ... 57

4.2.5. Perhitungan OEE : Six Big Losses ... 58

4.2.5.1. Downtime Losses ... 58

4.2.5.2. Speed Losses ... 60

4.2.5.3. Defect Losses ... 63

4.3. Analisa Perhitungan Overall Equipment Effectiveness (OEE) ... 64

4.4. Analisa Perhitungan OEE Six Big Losses ... 65

4.5. Analisa Diagram Sebab Akibat ... 66

4.6. Usulan Penyelesaian Masalah ... 68

4.6.1. Usulan Penyelesaian Masalah Six Big Losses ... 68

4.6.2. Penerapan Total Productive Maintenance (TPM) ... 68

4.7. Pendekatan CMMS ... 69

4.7.1. Menu Work Order ... 70

4.7.2. Menu Work Order History ... 70

BAB V KESIMPULAN DAN SARAN ... 72

5.1. Kesimpulan ... 72

5.2. Saran ... 72

DAFTAR PUSTAKA ... 74

LAMPIRAN ... 76

DAFTAR GAMBAR

Gambar 2.1. Cara kerja mesin injeksi termoplastik ... 10

Gambar 2.2. Komponen utama mesin injeksi termoplastik ... 10

Gambar 2.3. Bagian-bagian mesin injeksi termoplastik ... 14

Gambar 2.4. Shrinkage ... 17

Gambar 2.5. Short shot... 18

Gambar 2.6. Flashing ... 18

Gambar 2.7. Sink mark ... 19

Gambar 2.8. Colour streaks ... 19

Gambar 2.9. Flow mark ... 20

Gambar 2.10. Bubbles ... 21

Gambar 2.11. Jetting ... 21

Gambar 2.12. Weld line ... 22

Gambar 2.13. Black spot ... 22

Gambar 2.14. Stringing ... 23

Gambar 2.15. Warpage ... 23

Gambar 2.16. Delapan Pilar Total Productive Maintenance ... 33

Gambar 2.17. Pembagian Overall Equipment Effectiveness (OEE) ... 37

Gambar 2.18. World Class of OEE ... 41

Gambar 3.1. Diagram tahapan proses pemecahan masalah ... 47

Gambar 4.1. Grafik nilai availability mesin injeksi termoplastik periode Februari 2017 – Januari 2018 ... 53

Gambar 4.2. Grafik nilai performance efficiency mesin injeksi termoplastik periode Februari 2017 – Januari 2018 ... 56

Gambar 4.3. Grafik nilai quality mesin injeksi termoplastik periode Februari 2017 – Januari 2018... 57

Gambar 4.4. Diagram persentase six big losses ... 66

Gambar 4.5. Diagram sebab akibat (fishbone) ... 67

Gambar 4.6. Menu Work Order ... 70

Gambar 4.7. Menu Work Order History ... 71

DAFTAR TABEL

Tabel 2.1. Tabel Six Big Losses dan Rumus Perhitungan ... 38 Tabel 2.2. Nilai Ideal dan Nilai Normal OEE ... 41 Tabel 4.1. Data waktu Breakdown dan Setup pada mesin injeksi termoplastik.. 49 Tabel 4.2. Data waktu pemeliharaan mesin injeksi termoplastik... 50 Tabel 4.3. Data produksi mesin injeksi termoplastik ... 51 Tabel 4.4. Nilai Availability mesin injeksi termoplastik Februari 2017 - Januari

2018 ... 52 Tabel 4.5. Nilai Performance Effeciency mesin injeksi termoplastik periode

Februari 2017 – Januari 2018 ... 54 Tabel 4.6. Nilai Rate of Quality Product mesin injeksi termoplastik periode

Februari 2017 – Januari 2018 ... 56 Tabel 4.7. Nilai Overall Equipment Effectiveness (OEE) mesin injeksi

termoplastik periode Februari 2017 – Januari 2018 ... 58 Tabel 4.8. Nilai breakdown losses mesin injeksi termoplastik periode Februari

2017 – Januari 2018 ... 59 Tabel 4.9. Nilai setup and adjusment losses mesin injeksi termoplastik

periode Februari 2017 – Januari 2018 ... 60 Tabel 4.10. Nilai idling and minor stoppages losses mesin injeksi termoplastik

periode Februari 2017 – Januari 2018 ... 61 Tabel 4.11. Nilai reduced speed losses mesin injeksi termoplastik periode

Februari 2017 – Januari 2018 ... 62 Tabel 4.12. Persentase pencapaian mesin injeksi termoplastik periode Februari

2017 – Januari 2018 ... 64 Tabel 4.13. Persentase faktor six big losses mesin injeksi termoplastik periode

Februari 2017 – Januari 2018 ... 65 Tabel 4.14. Usulan Penyelesaian Masalah ... 68

DAFTAR RUMUS

Rumus 2.1 Breakdown Losses ... 34

Rumus 2.2 Setup and Adjustment Losses ... 34

Rumus 2.3 Idling and Minor Stoppages Losses ... 35

Rumus 2.4 Reduced Speed Losses ... 35

Rumus 2.5 Rework Losses... 35

Rumus 2.6 Yield / Scrap Losses ... 36

Rumus 2.7 OEE ... 38

Rumus 2.8 Availability ... 38

Rumus 2.9 Operation Time ... 39

Rumus 2.10 Loading Time ... 39

Rumus 2.11 Downtime ... 39

Rumus 2.12 Performance Efficiency... 39

Rumus 2.13 Net Operation Rate ... 39

Rumus 2.14 Operation Speed Rate ... 40

Rumus 2.15 Performance ... 40

Rumus 2.16 Performance ... 40

Rumus 2.17 Quality ... 40

BAB I PENDAHULUAN

1.1. Latar Belakang

Bagian produksi merupakan bagian yang paling penting dari sebuah perusahaan yang bergerak di bidang manufaktur. Bagian produksi ini harus terus ditingkatkan produktivitasnya, mencakup perawatan pabrik serta peralatan untuk mencapai kualitas dan keandalan tertentu serta tingkat kerja yang efektif dan efisien. Sistem perawatan merupakan suatu kegiatan yang dilakukan untuk memulihkan kembali kondisi sistem ke dalam kondisi siap pakai atau menjamin peralatan dan permesinan yang berfungsi meningkatkan utilisasi peralatan yang ada seoptimal mungkin, agar sistem selalu dalam keadaan siap pakai.

Pemanfaatan dan penggunaan dari peralatan yang ada pada rata-rata industri manufaktur adalah setengah dari kemampuan mesin yang sesungguhnya (Nakajima, 1998).

Terhentinya suatu proses produksi sering kali disebabkan adanya masalah dalam mesin/peralatan produksi, misalnya mesin berhenti secara tiba-tiba, menurunnya kecepatan produksi mesin, lamanya waktu setup dan adjusment, mesin menghasilkan produk yang cacat serta tidak sempurna dan mesin beroperasi tetapi tidak menghasilkan produk. Hal ini akan menimbulkan kerugian pada perusahaan karena selain dapat menurunkan tingkat efisiensi dan efektifitas mesin/peralatan, juga mengakibatkan adanya biaya besar yang harus dikeluarkan akibat kerusakan tersebut (Egi Supiyudin, 2012).

PT. Voltama Vista Megah Electric Industry merupakan perusahaan yang bergerak dalam produksi alat-alat listrik untuk keperluan rumah tangga yang tidak terlepas dari masalah yang berkaitan dengan efektivitas mesin/peralatan. Oleh karena itu diperlukan langkah-langkah untuk mencegah atau mengatasi masalah tersebut. Overall Equipment Effectiveness (OEE) merupakan metode yang dapat digunakan untuk mengetahui tingkat produktivitas mesin. OEE sendiri sangat erat hubungannya dengan availability ratio, performance ratio, dan quality ratio dari suatu proses produksi. OEE merupakan salah satu metode dari Total Productive Maintenance (TPM), dimana TPM ini merupakan pengembangan dari sistem perawatan tradisional yang melibatkan semua departemen dan semua orang untuk

ikut turut berpartisipasi dan mengemban tanggung jawab dalam pemeliharaan mesin/peralatan. Dengan menghitung Overall Equipment Effectiveness (OEE) dapat dilakukan peningkatan sesuai dengan pokok permasalahan yang terjadi dan mengetahui losses yang paling berpengaruh terhadap rendahnya nilai OEE sebagai alat yang digunakan untuk mengukur dan mengetahui kinerja dari sebuah mesin/peralatan.

Penelitian ini dilakukan untuk mendapatkan gambaran tentang kesesuaian faktor-faktor yang menentukan kebutuhan penerapan total productive maintenance dengan kondisi perusahaan dan melihat faktor mana dari six big losses tersebut yang dominan mempengaruhi terjadinya penurunan efektivitas mesin/peralatan. Dengan demikian penulisan ini akan memberikan usulan perbaikan efektivitas mesin/peralatan dalam usaha meningkatkan efisiensi produksi pada perusahaan melalui penerapan total productive maintenance.

1.2. Tujuan Penelitian

Adapun tujuan penelitian ini adalah:

1. Untuk merumuskan tingkat efisiensi dari kinerja mesin injeksi termoplastik berdasarkan nilai OEE.

2. Untuk mengetahui besarnya masing-masing faktor yang terdapat pada six big losses terhadap nilai OEE pada mesin injeksi termoplastik di PT.

Voltama Vista Megah Electric Industry, Medan.

3. Untuk mengetahui faktor utama penyebab terjadinya kerugian pada mesin injeksi termoplastik.

1.3. Batasan Masalah Penelitian

Dalam melakukan penelitian diperlukan batasan terhadap suatu masalah yang dikemukakan agar mudah dipahami, tidak menyimpang, dan terarah sehingga tujuan penelitian dapat tercapai secara optimal. Adapun beberapa batasan masalah dalam penelitian ini adalah sebagai berikut:

1. Penelitian ini hanya meneliti satu unit mesin saja yaitu mesin injeksi termoplastik IPL-04.

3

2. Tingkat produktivitas dan efisiensi mesin/peralatan yang di ukur adalah dengan menggunakan metode Overall Equipment Effectiveness (OEE) sesuai dengan prinsip Total Productive Maintenance untuk mengetahui besarnya kerugian pada mesin yang dikenal dengan six big losses.

3. Penelitian yang dilakukan tidak sampai pada perhitungan biaya.

4. Penelitian yang dilakukan hanya sampai pemberian usulan perbaikan.

5. Data yang diambil adalah pada periode Februari 2017 – Januari 2018.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut:

1. Dapat menambah wawasan mengenai Total Productive Maintenance (TPM) khususnya pada metode Overall Equipment Effectiveness (OEE) untuk mengetahui besarnya nilai kerugian six big losses.

2. Mengetahui dasar - dasar perawatan dan perbaikan mesin injeksi termoplastik dan hal-hal yang harus dilakukan, sehingga mampu untuk memperpanjang jangka pakai dari komponen-komponen mesin tersebut.

3. Secara keseluruhan yaitu untuk mengetahui betapa pentingnya perawatan mesin agar dapat mengurangi faktor-faktor penghambat produksi.

1.5. Metodologi Penulisan

Metodologi penulisan yang digunakan pada penulisan skripsi ini adalah sebagai berikut:

a. Studi literatur, berupa studi kepustakaan, kajian dari buku-buku dan tulisan-tulisan yang terkait.

b. Browsing internet, berupa studi artikel-artikel, gambar-gambar dan buku elektronik (e-book) serta data-data lain yang berhubungan.

c. Metode studi lapangan, yaitu dengan mengambil data dari PT.

Voltama Vista Megah Electric Industry, Medan.

d. Diskusi, berupa tanya jawab dengan dosen pembimbing yang ditunjuk oleh Departemen Teknik Mesin Universitas Sumatera Utara.

1.6. Sistematika Penulisan

Untuk mempermudah pemahaman terhadap penulisan ini, maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika sebagai berikut:

Bab I : Pendahuluan

Bab ini berisikan latar belakang, tujuan penelitian, batasan masalah penelitian, manfaat penelitian, metodologi penulisan dan sistematika penulisan.

Bab II : Tinjauan Pustaka

Bab ini berisikan landasan teori yang digunakan yaitu mengenai mesin injeksi termoplastik, Total Productive Maintenance, Overall Equipment Efectiveness, dan Six Big Losses.

Bab III : Metode Penelitian

Bab ini memberikan informasi mengenai tempat dan waktu pelaksanaan pengambilan data, objek penelitian, dan analisa data.

Bab IV : Analisa dan Pembahasan

Bab ini membahas tentang hasil data yang diperoleh dari lapangan dan pengolahan data tersebut berdasarkan prinsip – prinsip yang terdapat dalam Total Productive Maintenance dan membahas pemecahan masalah yang didapat dari pengolahan data.

Bab V : Kesimpulan dan Saran

Bab ini merupakan penutup yang berisikan kesimpulan dan saran dari penelitian ini.

Daftar Pustaka

Daftar pustaka berisikan literatur yang digunakan untuk menyusun laporan.

Lampiran

Pada lampiran dapat dilihat data laporan produksi, dan spesifikasi mesin.

BAB II

TINJAUAN PUSTAKA

2.1. Polimer Termoplastik dan Termoset

Polimer disebut juga dengan makromolekul merupakan molekul besar yang dibangun dengan pengulangan oleh molekul sederhana yang disebut monomer. Polimer berasal dari dua kata, yaitu poly (banyak) dan meros (bagian - bagian). Klasifikasi polimer salah satunya berdasarkan ketahanan terhadap panas.

Klasifikasi polimer ini dibedakan menjadi dua, yaitu polimer termoplastik dan polimer termoset.

2.1.1. Polimer Termoplastik

Polimer termoplastik adalah polimer yang mempunyai sifat tidak tahan terhadap panas. Jika polimer jenis ini dipanaskan, maka akan menjadi lunak dan didinginkan akan mengeras. Proses tersebut dapat terjadi berulang kali, sehingga dapat dibentuk ulang dalam berbagai bentuk melalui cetakan yang berbeda untuk mendapatkan produk polimer yang baru. Polimer yang termasuk polimer termoplastik adalah jenis polimer plastik. Jenis plastik ini tidak memiliki ikatan silang antar rantai polimernya, melainkan dengan struktur molekul linear atau bercabang. Polimer termoplastik memiliki sifat berat molekul kecil, tidak tahan terhadap panas, akan melunak jika dipanaskan dan mengeras jika didinginkan, mudah untuk diregangkan dan fleksibel, titik leleh rendah, dapat dibentuk ulang (daur ulang). Contoh plastik termoplastik sebagai berikut :

- Polietilena (PE) : botol plastik, mainan, bahan cetakan, ember, drum, pipa saluran, isolasi kawat dan kabel, kantong plastik dan jas hujan.

- Polivinilklorida (PVC) : pipa air, pipa plastik, pipa kabel listrik, piringan hitam, bungkus makanan, sol sepatu, sarung tangan dan botol detergen.

- Polipropena (PP) : karung, tali, botol minuman, serat, bak air, insulator, kursi plastik, alat-alat rumah sakit, komponen mesin cuci, pembungkus tekstil.

- Polistirena : insulator, sol sepatu, penggaris, gantungan baju.

- Akrilonitril butadiena stirena (ABS) : rangka atau casing peralatan elektronik, produk otomotif, fiting lampu listrik, peralatan medis, mainan, pipa, alat musik.

2.1.2. Polimer Termoset

Polimer termoset adalah polimer yang mempunyai sifat tahan terhadap panas. Jika polimer ini dipanaskan, maka tidak dapat meleleh. Sehingga tidak

dapat dibentuk ulang kembali. Susunan polimer ini bersifat permanen pada bentuk cetak pertama kali (pada saat pembuatan). Bila polimer ini rusak/pecah, maka tidak dapat disambung atau diperbaiki lagi. Sifat polimer termoset adalah keras dan kaku (tidak fleksibel), akan mengeras jika dipanaskan dan meleleh jika dipanaskan, tidak dapat dibentuk ulang, dan tahan terhadap asam basa. Contoh plastik termoset adalah bakelit untuk membuat asbak, fitting lampu listrik, steker listrik, peralatan fotografi, radio, perekat plywood; dan melamin.

2.1.3. Polimer Matrix Composites (PMC)

Polimer Matrix Composites adalah salah satu jenis komposit yang menggunakan polimer sebagai pengikat. Matrik merupakan bagian terbesar dalam komposit. Untuk memperoleh sifat komposit seperti yang diinginkan maka perlu mempelajari sifat dari matrik. Dengan pengetahuan akan sifat dari matrik yang akan gunakan maka selanjutnya dapat menentukan material apa yang akan ditambahkan sebagai kedalam matrik tersebut. Pada dasarnya matrik meneruskan tegangan yang diberikan pada partikel pengisi sehingga ketahanan komposit bertambah. Karakteristik utama suatu material komposit ditentukan oleh matriknya, namun bahan pengisi (filler) juga mempunyai peranan yang sangat penting untuk memperbaiki karakteristik material komposit. Bahan pengisi biasanya digunakan untuk mengurangi biaya produksi, selain itu filler juga berfungsi sebagai bahan penguat sehingga nantinya akan diperoleh sifat baru berupa gabungan sifat unggul dari matrik dan filler yang digunakan bahkan lebih unggul dari gabungan keduanya (Syarif, Ridwan. 2008)

Secara garis besar metoda pembuatan material komposit terdiri dari atas dua cara, yaitu :

1. Proses Cetakan Terbuka (Open-Mold Process)

a. Contact Molding / Hand Lay Up, adalah cara yang paling sederhana dan merupakan proses dengan metode terbuka dari proses fabrikasi komposit yaitu dengan cara menuangkan resin dengan tangan kedalam serat berbentuk anyaman, rajutan atau kain, kemudian memberi tekanan sekaligus meratakannya menggunakan rol atau kuas. Proses tersebut dilakukan berulang-ulang hingga ketebalan yang diinginkan tercapai. Pada proses ini

7

resin langsung berkontak dengan udara dan biasanya proses pencetakan dilakukan pada temperatur kamar.

b. Vacuum Bag, merupakan penyempurnaan dari hand lay up, dimana penggunaan dari proses vakum ini adalah untuk menghilangkan udara terperangkap dan kelebihan resin. Pada proses ini digunakan pompa vakum untuk menghisap udara yang ada dalam wadah tempat diletakkannya komposit yang akan dilakukan proses pencetakan. Dengan divakumkan udara dalam wadah maka udara yang ada diluar penutup plastic akan menekan kearah dalam. Hal ini menyebabkan udara yang terperangkap dalam spesimen komposit akan dapat diminimalkan.

c. Pressure Bag, memiliki kesamaan dengan metode vacuum bag, namun tidak memakai pompa vakum tetapi menggunakan udara atau uap bertekanan yang dimasukkan malalui suatu wadah elastis. Wadah elastis ini yang akan berkontak pada komposit yang akan dilakukan proses. Biasanya besar tekanan yang di berikan pada proses ini adalah sebesar 30 sampai 50 psi.

d. Spray-Up, merupakan metode cetakan terbuka yang dapat menghasilkan bagian-bagian yang lebih kompleks ekonomis dari hand lay-up, dilakukan dengan cara penyemprotan serat yang telah melewati tempat pemotongan.

Sementara resin yang telah dicampur dengan katalis juga disemprotkan secara bersamaan. Wadah tempat pencetakan spray-up telah disiapkan sebelumnya.

Setelah itu proses selanjutnya adalah dengan membiarkannya mengeras pada kondisi atmosfer standar.

e. Filament Winding. Fiber tipe roving atau single strand dilewatkan melalui wadah yang berisi resin, kemudian fiber tersebut akan diputar sekeliling mandrel yang sedang bergerak dua arah, arah radial dan arah tangensial.

Proses ini dilakukan berulang, sehingga cara ini didapatkan lapisan serat dan fiber sesuai dengan yang diinginkan. Proses ini terutama digunakan untuk komponen belah berlubang, umumnya bulat atau oval, seperti pipa dan tangki.

2. Proses Cetakan Tertutup (Closed Mold Processes)

a. Blow Molding, mencetak benda kerja berongga dengan cara meniupkan atau menghembuskan udara kedalam material/bahan yang menggunakan cetakan yang terdiri dari dua belahan mold yang tidak menggunakan inti (core) sebagai pembentuk rongga tersebut.

b. Compression Molding (Thermoforming), material plastik diletakkan kedalam cetakan yang dipanaskan kemudian setelah material tersebut menjadi lunak dan bersifat plastis, maka bagian atas dari die atau mould akan bergerak turun menekan material menjadi bentuk yang diinginkan. Apabila panas dan tekanan yang ada diteruskan, maka akan menghasilkan reaksi kimia yang bisa mengeraskan material thermoseting tersebut.

c. Extrusion Molding, mempunyai kemiripan dengan injection molding, hanya pada extrusion molding ini material yang akan dibentuk akan berupa profil tertentu yang panjang. Material plastik yang sudah dipanaskan dalam sebuah silinder menjadi bentuk lunak akan dipaksa keluar dengan tekanan melalui sebuah forming die dengan bentuk tertentu dan diterima oleh sebuah conveyor dan dijalankan atau ditarik sambil didinginkan, sehingga profil yang terbentuk akan mengeras, dan setelah mencapai panjang tertentu akan dipotong dengan pemotong yang melengkapi mesin tersebut.

d. Transfer Molding, merupakan proses pembentukan suatu benda kedalam sebuah mold (yang tertutup) yang disiapkan kedalam reservoir dan memaksanya masuk melalui runner/kanal kedalam cavity dengan menggunakan panas dan tekanan.

e. Injection Molding, merupakan proses pembentukan benda kerja berbentuk butiran yang ditempatkan kedalam hopper dan masuk kedalam silinder injeksi yang kemudian didorong melalui nozzle dan sprue kedalam rongga (cavity) dari mold yang sudah tertutup. Setelah beberapa saat didinginkan, mold akan dibuka dan benda jadi akan dikeluarkan dengan ejector. Material plastik yang dipindahkan dari silinder pemanas biasanya suhunya berkisar antara 177o C hingga 274o C. Semakin panas suhunya, material akan semakin encer (rendah viskositasnya) sehingga semakin mudah diinjeksi, disemprotkan kedalam mold. Untuk mempercepat proses pengerasan atau pembekuan material yang

9

telah disemprotkan ke dalam rongga, maka mold selalu didinginkan dengan cairan pendingin dengan suhu antara 30o C hingga 70o C, sehingga produk dapat cepat dikeluarkan tanpa rusak atau cacat dan akan memperpendek cycle time-nya.

2.2. Mesin Injeksi Termoplastik

2.2.1. Pengertian Mesin Injeksi Termoplastik

Benda berbahan dasar plastik dapat kita temukan dimana saja, mulai dari bungkus makanan, peralatan elektronik, mobil, motor, peralatan rumah tangga dan sebagainya. Untuk membentuk plastik tersebut setiap jenis bentuk dan material plastik membutuhkan proses dan teknologi masing-masing. Misalkan untuk membentuk sol sepatu digunakan press rubber, untuk membentuk botol digunakan blow mold type injection, sedangkan untuk membuat bagian-bagian elektronik pada peralatan seperti pesawat telepon, printer, helm, televisi, bahkan komponen elektrik seperti colokan sambung, stop kontak, fitting lampu dan lainnya, digunakan mesin injeksi. Menurut sumber Wikipedia pada situs https://id.wikipedia.org/wiki/Injeksi_molding, mesin injeksi termoplastik adalah mesin yang digunakan untuk mencetak dan membentuk material termoplastik di mana material yang meleleh karena pemanasan diinjeksikan ke dalam cetakan yang didinginkan oleh air sehingga mengeras.

2.2.2. Cara Kerja Mesin Injeksi Termoplastik

Cara kerja dari mesin injeksi termoplastik ini adalah termoplastik dalam bentuk butiran atau bubuk akan ditampung dalam sebuah hopper yang kemudian turun ke dalam barrel secara otomatis karena gaya gravitasi, di mana butiran termoplastik akan dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh gesekan akibat perputaran sekrup injeksi. Plastik yang sudah meleleh akan diinjeksikan oleh sekrup injeksi (yang juga berfungsi sebagai plunger) melalui nozzle ke dalam cetakan yang didinginkan oleh air. Produk yang sudah dingin dan mengeras akan dikeluarkan dari cetakan oleh pendorong hidraulik yang tertanam di dalam rumah cetakan dan selanjutnya diambil oleh manusia atau dengan menggunakan bantuan robot. Pada saat proses pendinginan produk sedang terjadi,

secara bersamaan di dalam barrel juga terjadi proses pelelehan plastik sehingga begitu produk dikeluarkan dari cetakan dan cetakan kembali menutup, lelehan plastik bisa langsung diinjeksikan kembali.

Gambar 2.1. Cara kerja mesin injeksi termoplastik

(https://www.wikikomponen.com/prinsip-cara-kerja-mesin-injeksi-plastik/)

2.2.3. Komponen Utama Mesin Injeksi Termoplastik

Gambar 2.2. Komponen utama mesin injeksi termoplastik

(https://anzdoc.com/bab-ii-mesin-injection-molding.html)

Secara umum sebuah mesin injeksi plastik memiliki komponen utama yang dapat dibagi menjadi sebagai berikut:

11

2.2.3.1. Unit Pencekam Cetakan (Mold Clamp Unit)

Unit pencekam cetakan digunakan untuk memegang dan mengatur gerakan dari mold unit, serta gerakan ejector saat melepas benda dari molding unit. Pada clamping unit lah kita bisa mengatur berapa panjang gerakan molding saat di buka dan berapa panjang ejektor harus bergerak. Clamping unit ini adalah tempat mold berada. Fungsi dari clamping unit ini adalah untuk menahan mold bersatu ketika material di injeksikan sampai material terbentuk dan mengeluarkan produk setelah benda kerja jadi. Clamping unit ini terdapat stationary plate, movable plate, mold, tie rod, clamping cylinder, dan hydraulic cylinder.

a. Stationary Plate

Stationary plate adalah plat tempat untuk pemasangan mold bagian cavity. Pada bagian atas stationary plate ini terdapat tempat dudukan untuk robot. Plate ini mempunyai lubang lingkaran untuk location ring. Fungsi dari locating ring pada mold adalah untuk memudahkan pemasangan mold agar center dengan lubang nozzle.

b. Movable Plate

Moving plate adalah plat tempat untuk pemasangan mold bagian core. Disebut moving plate karena plate tersebut dapat bergerak menutup atau membuka dan kecepatan serta pressurenya dapat kita atur sesuai dengan kebutuhan.

c. Mold

Mold (cetakan) adalah rongga tempat material leleh (plastik) memperoleh bentuk. Di dalam mold terdapat jalur saluran pendingin.

Sebagian besar mold dibuat dari baja dan sebagian kecil terbuat dari aluminium (untuk produksi styrofoam). Untuk mold yang membutuhkan transfer panas yang tinggi memakai bahan paduan tembaga-berilium.

d. Tie Rod

Tie rod berfungsi sebagai penyangga untuk mold, clamping, dan ejector. Tie rod yang terdapat pada mesin injection molding ada 4 buah.

e. Clamping Cylinder

Clamping cylinder berfungsi sebagai silinder yang digunakan untuk mencekam moving plate. Dengan kata lain yang mengatur

pergerakan dari moving plate adalah silinder pencekam (clamping cylinder).

f. Hydraulic Cylinder

Sistem hidrolik adalah suatu sistem pemindah tenaga dengan menggunakan zat cair atau fluida sebagai perantara. Hydraulic cylinder berfungsi sebagai pemindah tenaga untuk clamping cylinder, sehingga clamping cylinder dapat bekerja dengan baik.

2.2.3.2. Unit Injeksi (Injection Unit)

Unit injeksi adalah unit dimana pengolahan polimer plastik berlangsung, yang dimulai dengan masuknya polimer dalam bentuk butir (granule), kemudian dipanaskan didalam tungku (barrel) sampai mencapai suhu leleh plastik, sambil diaduk oleh screw di dalam tungku. Tujuan dari pengadukan plastik oleh screw di dalam tungku ini adalah agar pencampuran warna plastik cair menjadi merata dan juga seimbang. Kemudian oleh unit injeksi ini juga yang akan menginjeksikan plastik yang sudah cair tersebut ke dalam cetakan (mold) dengan melibatkan beberapa pengaturan seperti tekanan hidrolik, kecepatan injeksi, posisi, waktu dan suhu.

Adapun bagian-bagian dari unit injeksi pada mesin injeksi termoplastik adalah sebagai berikut :

a. Motor dan transmission gear unit

Bagian ini berfungsi untuk menghasilkan daya yang digunakan untuk memutar screw pada barrel, sedangkan transmission unit berfungsi untuk memindahkan daya dari putaran motor ke dalam screw. Selain itu, transmission unit juga berfungsi untuk mengatur tenaga yang akan disalurkan sehingga tidak terjadi pembebanan yang terlalu besar.

b. Cylinder screw ram

Bagian ini berfungsi untuk mempermudah gerakan screw dengan menggunakan momen inersia sekaligus menjaga perputaran screw tetap konstan, sehingga dapat dihasilkan kecepatan dan tekanan yang konstan saat proses injeksi plastik dilakukan.

13

c. Hopper

Bagian ini berfungsi sebagai tempat untuk menempatkan material plastik sebelum masuk ke barel. Biasanya untuk menjaga kelembaban material plastik, digunakan sebuah tempat penyimpanan khusus yang dapat mengatur kelembaban. Sebab apabila kandungan air terlalu besar pada udara, dapat menyebabkan hasil injeksi yang tidak bagus.

d. Barrel

Bagian ini berfungsi sebagai tempat untuk memanaskan bijih plastik agar mencair sebelum masuk ke nozzle. Selain itu juga sebagai tempat screw dan heater yang menjaga agar plastik tetap dalam keadaan cair ketika diinjeksikan oleh nozzle ke dalam mold.

e. Screw

Reciprocating screw berfungsi untuk mengalirkan plastik dari hopper ke nozzle, ketika screw berputar material dari hopper akan tertarik mengisi screw yang selanjutnya dipanasi lalu didorong ke arah nozzle.

f. Non-return valve

Valve ini berfungsi untuk menjaga aliran plastik yang telah meleleh agar tidak kembali saat screw berhenti berputar.

g. Heater

Heater ini berfungsi sebagai pemanas material (resin dan blues).

Pemanasan dilakukan pada material yang dibawa screw dari hopper.

Pemanasan yang dilakukan pada resin berkisar 280 oC.

h. Nozzle

Nozzle berfungsi sebagai pemindah bahan yang sudah dipanaskan dari injection unit ke clamping unit. Dengan kata lain dari unit inilah yang akan menginjeksi dan menyuntikkan plastik cair ke dalam cetakan (mold). Unit injeksi akan melakukan proses injeksi plastik setelah ada konfirmasi dari unit mold clamp, kemudian unit injeksi akan menyentuhkan nozzle ke sprue bush mold dengan tekanan minimum 100 kg/cm². Tekanan ini untuk mencegah terjadinya kebocoran material plastik cair dari celah antara nozzle dan sprue bush mold.

Untuk melihat komponen-komponen utama pada injection molding dapat dilihat pada gambar berikut ini:

Gambar 2.3. Bagian-bagian mesin injeksi termoplastik

(http://www.sentrapolimer.id/images/silabus/858/tp-0400-plastic-injection-molding.pdf)

Selain dua kelompok komponen utama pada mesin injeksi termoplastik diatas, terdapat juga komponen pendukung mesin injeksi termoplastik yaitu sistem penggerak (drive system) dan sistem kontrol (control system).

Sistem penggerak pada mesin injeksi termoplastik saat ini pada umumnya masih menggunakan media oli, atau yang biasa disebut dengan sistem hidrolik (hydrolic system), baik untuk mesin tipe straight hydrolic maupun tipe toggle.

Namun zaman sekarang ini sistem penggerak mesin injeksi plastik tipe toggle sudah banyak yang mengaplikasikan servo motor (full electric system). Kelebihan dari mesin yang sudah mengaplikasikan servo motor adalah gerakan mesin menjadi lebih tenang, sehingga tidak terlalu berisik seperti pada sistem penggerak mesin injeksi termoplastik tipe straight hydrolic, dan cenderung lebih bersih karena tidak menggunakan banyak oli, dimana untuk sistem hidrolik jika terdapat sedikit saja celah kecil maka akan terjadi kebocoran yang mengakibatkan area mesin menjadi banyak genangan oli. Namun hal ini bukan berarti mesin-mesin baru tidak lagi menggunakan sistem hidrolik. Untuk sebagian pengguna merasa lebih cocok dengan tipe hidrolik, sehingga pembuat mesin injeksi plastik masih mengeluarkan mesin tipe hidrolik yang tentunya untuk beberapa bagian sudah didesain ulang untuk memperbaiki performanya agar lebih baik.

15

Sistem kontrol pada mesin injeksi termoplastik adalah sistem yang berfungsi untuk memastikan bahwa urutan kerja dari mesin injeksi tetap benar dan sesuai dengan urutan program yang sudah dibuat oleh pembuat mesin. Sehingga setiap gerakan, setiap perubahan, sinyal-sinyal sensor yang dapat mencapai ratusan jumlahnya dapat saling mengikat, saling berhubungan dan saling mengunci sehingga kinerja mesin tetap terjaga. Apalagi yang berhubungan dengan sistem keamanan dan keselamatan pengguna mesin, akan dibuat berlapis, sehingga bisa mengurangi atau menghilangkan resiko seperti resiko human error pengguna mesin itu sendiri. Beberapa indikator yang termasuk sebagai fungsi dari sistem kontrol ini adalah tekanan injeksi sewaktu menginjeksikan plastik cair, lama waktu injeksi material, tekanan mould clamp unit agar mould dapat menutup secara rapat dan sempurna, lama waktu pendinginan dan pembekuan material, lama waktu cetakan akan terbuka sebelum menutup kembali.

2.2.4. Parameter-Parameter Proses Termoplastik

Parameter-parameter yang mempengaruhi jalannya suatu proses produksi tentu saja ada yang berperan sedikit dan adapula yang mempunyai peran signifikan dalam hasil produksi yang dikehendaki. Biasanya perlu dilakukan beberapa kali percobaan hingga ditemukan parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak.

Adapun parameter-parameter yang berpengaruh terhadap proses produksi plastik melalui metode injection molding adalah:

a. Temperatur Leleh (Melt Temperature)

Temperatur leleh (melt temperature) adalah batas temperatur dimana bahan plastik mulai meleleh ketika diberikan energi panas. Pada proses pelelehan plastik terdapat beberapa aspek yang perlu diperhatikan seperti jenis dari material plastik yang akan dilelehkan, karakteristik mesin cetakan, shot size (berat material dalam sekali injeksi) yang akan diekstrusikan.

b. Batas Tekanan (Pressure Limit)

Batas tekanan (pressure limit) adalah batas tekanan udara yang perlu diberikan untuk menggerakkan piston untuk menekan material bahan yang telah dilelehkan. Apabila tekanan terlalu rendah, maka akan terjadi kemungkinan bahan

plastik tidak keluar atau terinjeksi ke dalam cetakan. Akan tetapi jika tekanan udara injeksi terlalu tinggi, dapat mengakibatkan bahan plastik menjadi meluber keluar dari dalam cetakan sehingga hal ini akan mengakibatkan siklus dari proses produksi menjadi tidak efisien.

c. Waktu Tahan (Holding Time)

Waktu tahan (holding time) adalah waktu yang diukur dari saat temperatur leleh material bahan yang ditentukan telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin dipanaskan. Jika waktu tahan ini terlalu cepat maka kemungkinan besar sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya dengan sempurna, sehingga akan mempersulit jalannya aliran bahan plastik dari dalam nozzle untuk diekstruksikan ke cetakan, dan bahkan dapat mengakibatkan nozzle menjadi tersumbat.

d. Tekanan Tahan (Holding Pressure)

Tekanan tahan (holding pressure) adalah tekanan yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah meleleh setelah proses injection pressure selesai. Pengaturan holding pressure bertujuan untuk memastikan bahwa bahan plastik telah benar-benar mengisi ke seluruh bagian rongga cetak. Oleh karenanya holding pressure ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Semakin besar ukuran cetakan makin lama dan besar tekanan yang diperlukan.

e. Temperatur Cetakan (Mold Temperature)

Temperatur cetakan (mold temperature) adalah temperatur awal cetakan sebelum diinjeksikan dengan bahan plastik yang telah meleleh. Pengaturan temperatur ini melalui cairan yang dialirkan kedalam cetakan. Agar produk yang dihasilkan lebih baik dan tidak banyak gagal, maka temperatur cairan dan temperatur permukaan cetakan sebaiknya dikontrol perbedaan temperaturnya.

f. Kecepatan Injeksi (Injection Rate)

Kecepatan injeksi (injection rate) adalah kecepatan lajunya bahan plastik yang telah meleleh untuk keluar dari nozzle dan mengisi rongga cetakan. Untuk

17

mesin-mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini.

g. Ketebalan Dinding Cetakan (Wall Thickness)

Ketebalan dinding cetakan (wall thickness) ini menyangkut desain secara keseluruhan dari cetakan. Semakin tebal dinding dari cetakan, maka semakin besar kemungkinan untuk terjadinya cacat hasil produksi.

2.2.5. Cacat Produksi Pada Proses Injeksi Termoplastik

Pada proses injeksi termoplastik, terdapat kemungkinan terjadinya cacat produksi yang diakibatkan oleh beberapa hal, seperti sewaktu mesin baru mulai dipanaskan dan beroperasi, atau kurangnya daya injeksi yang menyebabkan plastik cair tidak tersebar secara merata pada cetakan. Adapun jenis – jenis cacat produksi pada proses injeksi termoplastik adalah sebagai berikut:

a. Penyusutan (Shrinkage)

Pada setiap pembuatan cetakan harus diperhitungkan kemungkinan dari terjadinya penyusutan material yang disebabkan oleh karena adanya perubahan fase dari material cair menjadi material padat, sehingga akan mengalami perubahan volume. Ukuran produk yang dibandingkan dengan ukuran pada mold akan berbeda, yaitu ukuran luar benda kerja akan lebih kecil dibandingkan dengan rongganya. Pada kasus seperti ini, dikenal adanya istilah penyusutan kearah memanjang maupun penyusutan kearah melintang terhadap benda hasil produksi.

Setelah diamati dengan lebih teliti ternyata perbedaan penyusutan ini disebabkan oleh proses pendinginan cetakan yang kurang sempurna.

Gambar 2.4. Shrinkage

( http://normaarea.blogspot.com/2016/06/jenis-jenis-defect-ng-dalam-industri.html)

b. Short Shot

Short shot adalah suatu keadaan dimana plastik yang sudah meleleh tidak mencapai kapasitas yang ideal atau tidak sesuai dengan pengaturan mesin sewaktu akan diinjeksikan kedalam rongga cetakan. Hal ini dapat mengakibatkan plastik yang diinjeksikan kedalam rongga cetakan mengeras terlebih dahulu sebelum memenuhi seluruh rongga cetakan. Jenis cacat produksi ini diakibatkan oleh beberapa faktor, seperti karakteristik viskositas dan fluiditas dari plastik, desain gate serta kondisi dan performa dari mesin injeksi plastik itu sendiri.

Gambar 2.5. Short shot (http://landhoyo.mit.edu/)

c. Flashing

Flashing adalah jenis cacat kecil yang terjadi pada hasil produksi, dimana terdapat material lelehan plastik berlebih yang merembes keluar dan membeku di bagian pinggir produk sehingga hasil produksi harus dilakukan proses pembersihan agar sesuai dengan standar produk yang dikehendaki. Flashing dapat terjadi karena kurangnya tekanan pada clamping cylinder, pertemuan antara kedua plat pencekam kurang rapat, dan desain produk kurang sesuai dengan cetakan.

Gambar 2.6. Flashing

(http://normaarea.blogspot.com/2016/06/jenis-jenis-defect-ng-dalam-industri.html)

19

d. Sink Mark

Sink mark adalah suatu cekungan atau lengkungan yang timbul pada permukaan luar pada benda hasil produksi yang dibentuk. Untuk jenis produk yang memperhatikan kualitas dari penampilan hasil produksi, sink mark termasuk sebagai cacat. Sink mark tergantung pada daya penyusutan dari material plastik itu sendiri, dan dapat juga disebabkan oleh perbedaan temperatur pada core dan cavity pencekam serta loading time material yang terlalu cepat, temperatur resin dan kecepatan injeksi yang terlalu tinggi atau rendah.

Gambar 2.7. Sink mark

(http://normaarea.blogspot.com/2016/06/jenis-jenis-defect-ng-dalam-industri.html)

e. Colour Streaks

Cacat produksi colour streaks dapat terjadi dikarenakan adanya dua campuran atau lebih warna pada suatu proses produksi yang menyebabkan warna dari hasil produk tersebut menjadi belang. Pada umumnya colour streaks dapat terjadi ketika material bahan tidak bercampur dengan baik pada saat proses mixing dan pada saat pergantian material, dimana masih ada material lama yang tersisa di nozzle ataupun hopper. Pada saat dilakukan penggantian material bahan, nozzle dan hopper harus dipastikan sudah bersih dari material bahan lama sebelum dimasukkan bahan material yang baru. Apabila menggunakan material bahan campuran maka bahan harus dipastikan sudah bercampur dengan merata.

Gambar 2.8. Colour streaks (https://www.creativemechanisms.com/blog/what-cause- injection-molding-defects-and-how-to-fix-them)

f. Flow Mark

Flow mark adalah kejadian dimana muncul pola-pola bergaris sewaktu material plastik cair mengalir ke dalam rongga di sekitar gate pada hasil produk.

Hal ini dapat terjadi ketika material bahan didinginkan sprue dan runner yang kemudian didinginkan didalam rongga, sehingga terjadi kontak material dalam kondisi semi-padat dengan permukaan cetakan bertekanan dan muncul garis-garis yang tegak lurus terhadap arah aliran material plastik pada permukaan hasil produk. Flow Mark dapat terjadi karena dipengaruhi oleh beberapa faktor seperti kecepatan pendinginan yang terlalu cepat atau kecepatan alir material plastik yang terlalu lambat dan juga perubahan tekanan yang terjadi pada cetakan.

Gambar 2.9. Flow mark

(http://www.injectionmoulding.org/plastic-parts-flow-marks.html)

g. Bubbles

Bubbles timbul pada produk hasil ketika adanya gelembung udara yang terperangkap. Biasanya dapat terjadi pada saat proses injeksi material plastik cair kedalam rongga dan udara tidak sempat keluar. Cacat ini juga dapat diakibatkan oleh gas yang masih terperangkap dengan material cair dalam cylinder. Material plastik sebaiknya dipastikan sudah melalui proses pengeringan dengan tepat sebelum dimasukkan kedalam hopper.

21

Gambar 2.10. Bubbles

(https://fimmtech.com/knowledgebase/molding-defects/)

h. Jetting

Jetting adalah jenis cacat pada produk hasil berupa munculnya garis-garis berbentuk semburan pada permukaan produk yang biasanya berasal dari sisi gate.

Cacat ini diakibatkan karena temperatur cetakan yang terlalu rendah sehingga plastik cair yang telah diinjeksikan kedalam cetakan lebih cepat membeku sebelum menyatu dengan baik, ukuran dari gate dan runner yang terlalu kecil sehingga plastik cair sudah lebih dulu membeku sebelum sempat memenuhi seluruh rongga dengan baik atau penempatan gate yang kurang tepat. Temperatur material bahan yang terlalu rendah juga dapat mempengaruhi terjadinya jetting, bahan belum mencair dengan baik sehingga kekentalan bahan menjadi tinggi dan sulit untuk diinjeksikan keluar dari barrel melalui gate ke rongga cetakan.

Gambar 2.11. Jetting

(http://www.patterson-rothwell.co.uk/in-pursuit-of-the-perfect-injection-moulded-part-seven- jetting/)

i. Weld Line

Weld line terjadi ketika dua atau beberapa aliran lelehan material bahan yang bertemu dan membeku dengan tidak sempurna, dan biasanya terjadi di sekitar lubang atau penghalang. Secara teori, cacat ini tidak dapat dihilangkan tetapi hanya dapat diminimalisir atau dipindahkan dan juga dapat menyebabkan kualitas dan ketahanan hasil produk menjadi berkurang sehingga perlu diatasi.

Weld line dapat disebabkan oleh karena temperatur cetakan atau bahan material yang terlalu rendah sehingga cepat membeku sebelum menyatu dengan sempurna.

Gambar 2.12. Weld line

(https://www.hardiepolymers.com/knowledge/coping-with-weld-lines/)

j. Black Spot

Black spot adalah cacat yang mengakibatkan timbulnya bintik hitam atau goresan pada permukaan produk, yang diakibatkan oleh karena panas yang berlebih. Cacat ini juga dapat diakibatkan oleh adanya material bahan yang tersisa didalam heater atau adanya kontaminasi produk oleh zat yang tidak diperlukan yang menyebabkan black spot. Kotoran di udara juga dapat menyebabkan timbulnya bintik hitam di permukaan hasil produksi.

Gambar 2.13. Black spot

(http://anole-hot-runner.com/plastic-injection-troubleshooting-plastic-black-spots-amp-brown- streaks_379.htm)

23

k. Stringing

Stringing adalah cacat yang timbul ketika cetakan membuka dan muncul untaian tipis plastik yang tertarik dari ujung nozzle yang terhubung dengan sprue, kemudian sisa material yang tertarik tersebut terjebak didalam cetakan dan pada saat siklus selanjutnya menyebabkan ketidakrataan injeksi material bahan, biasanya disebabkan oleh temperatur nozzle atau screw yang terlalu tinggi.

Gambar 2.14. Stringing

(http://normaarea.blogspot.com/2016/06/jenis-jenis-defect-ng-dalam-industri.html)

l. Warpage

Warpage atau twisting adalah cacat pada produk hasil yang membengkok atau melengkung karena ketidakrataan distribusi tekanan pada produk. Faktor yang menyebabkan warpage adalah tekanan injeksi yang terlalu tinggi atau terlalu rendah dan waktu pendinginan yang terlalu singkat sehingga produk belum membeku dengan baik.

Gambar 2.15. Warpage

(https://fimmtech.com/knowledgebase/molding-defects/)

2.3. Pemeliharaan (Maintenance)

2.3.1. Pengertian Pemeliharaan (Maintenance)

Kata pemeliharaan berasal dari bahasa Yunani „terein‟ yang artinya merawat, menjaga dan memelihara. Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, atau memperbaikinya sampai mencapai suatu kondisi yang bisa diterima. Secara lebih detail maintenance dapat diartikan sebagai suatu tindakan pemeliharaan mesin atau peralatan pabrik dengan memperbaharui umur masa pakai dan kegagalan / kerusakan mesin. (Setiawan F.D, 2008).

Sedangkan menurut pendapat beberapa ahli, pengertian dari pemeliharaan (maintenance) adalah sebagai berikut:

1. Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya yang berjudul

“Operations Management”, pemeliharaan (maintenance) adalah “all activities involved in keeping a system’s equipment in working order”, yang artinya pemeliharaan adalah segala kegiatan yang di dalamnya adalah untuk menjaga sistem peralatan agar bekerja dengan baik.

2. Menurut M.S Sehwarat dan J.S Narang, (2001) dalam bukunya yang berjudul

“Production Management”, pemeliharaan (maintenance) adalah sebuah pekerjaan yang dilakukan secara berurutan untuk menjaga atau memperbaiki fasilitas yang ada sehingga sesuai dengan standar (sesuai dengan standar secara fungsional dan kualitas).

3. Menurut Sofyan Assauri, (2004) pemeliharaan (maintenance) adalah kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Secara garis besar maka dapat dikatakan bahwa kegiatan pemeliharaan dilakukan untuk merawat atau memperbaiki peralatan perusahaan agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan yang telah direncanakan dan dengan hasil produksi yang berkualitas. Adapun rangkaian kegiatan pemeliharaan dan perawatan meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atas kerusakan yang terjadi atau mungkin terjadi, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

25

Pemeliharaan berperan penting dalam proses produksi dari suatu perusahaan yang berhubungan langsung dengan lancar atau tersendatnya produksi, sehingga diharapkan hasil produk dapat terus diproduksi dan diterima oleh konsumen tepat waktu dan menjaga agar tidak terdapat sumber daya manusia yang menganggur karena terjadinya kerusakan (failure) pada mesin sehingga dapat meminimalkan kehilangan biaya produksi. Dengan demikian maka pemeliharaan memiliki fungsi yang sama penting dengan fungsi-fungsi lain dari suatu rangkaian proses produksi suatu perusahaan. Dengan adanya pemeliharaan diharapkan semua fasilitas dan mesin perusahaan dapat beroperasi dengan baik sesuai jadwal yang telah direncanakan.

2.3.2. Tujuan Pemeliharaaan (Maintenance)

Pemeliharaan (Maintenance) merupakan kegiatan pendukung bagi kegiatan komersil, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan, berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi sesuai dengan yang telah direncanakan sebelumnya dan tidak mengalami kerusakan selama dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang telah direncanakan tercapai. Sehingga diharapkan proses produksi dapat berjalan dengan lancar dan terjamin karena kemungkinan terjadinya kemacetan atau kendala yang disebabkan oleh tidak berjalannya fasilitas atau peralatan produksi telah dikurangi dan bahkan telah dihilangkan.

Beberapa tujuan pemeliharaan menurut Sofyan Assauri (2004), antara lain:

1. Kemampuan berproduksi dapat memenuhi kebutuhan dengan rencana produksi, 2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan

oleh produk itu sendiri dan kegiatan produksi tidak terganggu,

3. Membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan,

4. Mencapai tingkat biaya maintenance yang efektif dan efisien,

5. Menjamin keselamatan orang yang menggunakan fasilitas atau mesin tersebut, 6. Memaksimalkan ketersediaan semua peralatan sistem produksi (mengurangi

breakdown dan downtime),

7. Memperpanjang umur/masa pakai dari fasilitas atau peralatan produksi.

Menurut Daryus A, (2008) dalam buku yang berjudul “Manajemen Pemeliharaan Mesin”, tujuan pemeliharaan yang utama dapat didefinisikan sebagai berikut:

1. Memperpanjang kegunaan asset,

2. Menjamin ketersediaan optimal peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum,

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu,

4. Menjamin keselamatan orang yang menggunakan sarana tersebut.

2.3.3. Jenis-Jenis Maintenance

Maintenance atau pemeliharaan dapat dibagi menjadi beberapa jenis, diantaranya yaitu sebagai berikut:

1. Pemeliharaan terencana (Planned maintenance)

Planned maintenance adalah pemeliharaan dan perawatan yang dilakukan secara terorganisir untuk mengantisipasi dan mengurangi terjadinya kerusakan peralatan pada waktu yang akan datang, dimana pengendalian dan pencatatan diharapkan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu, program maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan dan pemeliharaan secara aktif pada bagian maintenance melalui informasi dari catatan riwayat pemeliharaan mesin/peralatan.

2. Pemeliharaan pencegahan (Preventive maintenance)

Preventive maintenace adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara terjadwal untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Dengan demikian semua fasilitas produksi yang melakukan preventive maintenance akan terjamin kelancarannya dan diusahakan dalam kondisi yang selalu siap dipergunakan untuk operasi atau proses produksi setiap saat.

3. Pemeliharaan perbaikan (Corrective maintenance)

27

Corrective maintenance adalah kegiatan pemeliharaan yang dilakukan setelah terjadinya kerusakan atau kelainan pada mesin atau peralatan sehingga tidak dapat berfungsi dengan baik agar dapat berfungsi kembali sesuai standar.

Corrective maintenance ini tidak hanya memperbaiki tetapi juga mempelajari tentang penyebab terjadinya kerusakan dan cara mengatasinya dengan cepat, efektif dan benar sehingga dapat mengurangi kemungkinan terjadinya kerusakan yang sama kembali.

4. Pemeliharaan yang telah diprediksi (Predictive maintenance)

Predictive maintenance adalah tindakan-tindakan maintenance yang dilakukan pada waktu yang telah ditetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang diambil sebelumnya. Perencanaan predictive maintenance dilakukan berdasarkan data dari operator di lapangan yang diajukan melalui work order ke bagian maintenance untuk dilakukan tindakan tepat yang tidak merugikan perusahaan. Dengan adanya preventive maintenance, waktu untuk memperbaiki mesin/peralatan dapat diprediksi sehingga kinerja mesin dapat tetap berjalan dengan lancar dan produksi tidak terhambat.

5. Pemeliharaan tak terencana (Unplanned maintenance)

Unplanned maintenance adalah jenis pemeliharaan yang dilakukan secara tiba-tiba karena suatu mesin/peralatan akan segera digunakan atau karena suatu mesin yang mengalami kerusakan secara tiba-tiba sehingga tidak dapat melakukan kegiatan produksi. Pada umumnya metode yang digunakan untuk penerapan pemeliharaan tidak terencana adalah metode darurat (emergency maintenance).

Metode ini membiarkan terjadinya kerusakan pada mesin/peralatan baik disengaja maupun tidak disengaja sehingga ketika akan menggunakan kembali mesin tersebut, harus terlebih dahulu dilakukan perbaikan atau reparasi.

6. Pemeliharaan mandiri (Autonomous maintenance)

Autonomous maintenance merupakan suatu kegiatan untuk dapat meningkatkan produktivitas dan efisiensi mesin/peralatan melalui kegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan yang mereka tangani sendiri. Dalam jenis pemeliharaan ini terdapat beberapa prinsip yang mendasari yaitu prinsip 5S, yaitu:

Seiri (clearing up) : Pembersihan

Merupakan kegiatan klasifikasi barang yang terdapat ditempat kerja, yaitu memisahkan benda yang diperlukan dengan yang tidak diperlukan, serta membuang benda-benda yang tidak diperlukan.

Seiton (organizing) : Pengelompokan yang rapi

Merupakan kegiatan menyusun dan mengatur dengan rapi sehingga setiap orang dapat menemukannya dengan mudah dan cepat, dan mengenali benda untuk mempermudah penggunaanya. Kata seiton berasal dari bahasa Jepang yang artinya menyusun berbagai benda dengan cara yang menarik.

Seiso (cleaning) : Pembersihan peralatan dan tempat kerja

Merupakan kegiatan menjaga kondisi mesin, peralatan dan tempat kerja agar dalam keadaan bersih dan rapi serta siap pakai secara teratur, meskipun pembersihan besar-besaran dilakukan beberapa kali dalam setahun. Kegiatan ini cenderung dapat mengurangi terjadinya kerusakan mesin yang diakibatkan oleh tumpahan minyak, abu dan sampah.

Seikatsu (standarizing) : Penstandarisasian

Merupakan kegiatan membuat standarisasi pemeliharaan dan mempraktekkan tiga langkah sebelumnya secara teratur pada tempat kerja seperti membuat standar pelumasan, standar pengecekan ataupun inspeksi mesin, membuat standar pencapaian, dan lain sebagainya.

Shitsuke (training and discipline) : Peningkatkan disiplin dan kemampuan Merupakan kegiatan yang menitikberatkan pada pelatihan dan peningkatan disiplin dan moral yang dilakukan sebelum memulai dunia kerja, pelatihan, pengarahan serta diklat yang umumnya diberlakukan sesuai dengan standar organisasi ataupun perusahaan.

Autonomous maintenance dapat diimplementasikan melalui 7 langkah yang dapat meningkatkan keahlian yang dibutuhkan operator agar mengetahui tindakan yang harus dilakukan, sebagai berikut:

1. Pembersihan awal (initial cleaning)

2. Menghilangkan sumber kontaminasi dan tempat yang sulit dibersihkan 3. Pengembangan standar pembersihan dan pelumasan

4. Inspeksi menyeluruh

5. Pengembangan standar perawatan mandiri 6. Managemen dan organisasi tempat kerja