BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Beton didefinisikan sebagai campuran antara semen portland atau semen

hidraulik yang lain, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan

tambahan membentuk massa padat (SNI-03-2847-2002). Campuran tersebut akan

mengeras seperti batuan. Pengerasan terjadi karena peristiwa reaksi kimia antara

semen dengan air.

Beton yang telah mengeras dapat juga dikatakan sebagai batuan tiruan,

dengan rongga-rongga antara butiran yang besar (agregat kasar atau batu pecah),

dan diisi oleh batuan kecil (agregat halus atau pasir), dan pori-pori antara agregat

halus diisi oleh semen dan air (pasta semen). Pasta semen juga berfungsi sebagai

perekat ataupun pengikat dalam proses pengerasan, sehingga butiran-butiran

agregat saling terekat dengan kuat sehingga terbentuklah suatu kesatuan yang

padat dan tahan lama.

Sifat-sifat dan karakteristik material penyusun beton akan mempengaruhi

kinerja dari beton yang dibuat. Pemilihan material yang memenuhi persyaratan

sangat penting dalam perancangan beton, sehingga diperoleh kekuatan yang

optimum. Selain itu kemudahan pengerjaan (workability) juga sangat dibutuhkan pada perancangan beton. Meskipun suatu struktur beton dirancang agar

mempunyai kuat tekan yang tinggi, tetapi jika rancangan tersebut tidak dapat

digunakan di lapangan karena sulit untuk dikerjakan, maka rancangan tersebut

Menurut Nugraha dan Antoni (2007) sebagai bahan konstruksi beton

mempunyai kelebihan dan kekurangan, kelebihan beton antara lain :

1. Ketersediaan (availability) material dasar 2. Kemudahan untuk digunakan (versatility) 3. Kemampuan beradaptasi (adaptability) 4. Kebutuhan pemeliharaan yang minimal.

Kekurangan beton antara lain :

1. Berat sendiri beton yang besar, sekitar 2400 kg/m3

2. Kekuatan tariknya rendah, meskipun kekuatan tekannya besar.

3. Beton cenderung untuk retak, karena semennya hidraulis. Baja tulangan

bisa berkarat, meskipun tidak terekspose separah struktur baja.

4. Kualitasnya sangat tergantung cara pelaksanaan di lapangan. Beton yang

baik maupun yang buruk dapat terbentuk dari rumus dan campuran yang

sama.

5. Struktur beton sulit untuk dipindahkan. Pemakaian kembali atau

daur-ulang sulit dan tidak ekonomis. Dalam hal ini struktur baja lebih unggul,

misalnya tinggal melepas sambungannya saja.

2.2 Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, tidak ada kecenderungan untuk terjadi segregation

(pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan).

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu:

kemudahan pengerjaan (workability), pemisahan kerikil (segregation), dan pemisahan air (bleeding).

2.2.1 Kemudahan Pengerjaan (Workability)

Workability adalah bahan-bahan beton yang setelah diaduk bersama, akan menghasilkan adukan yang mudah diangkut, dituang, dicetak, dan dipadatkan,

tanpa terjadi perubahan yang menimbulkan kesukaran atau penurunan mutu.

1. Jumlah air pencampur.

Semakin banyak air yang dipakai, maka akan semakin mudah beton segar

itu dikerjakan, akan tetapi jumlahnya tetap diperhatikan agar tidak terjadi

segregation. 2. Kandungan semen.

Penambahan semen ke dalam campuran memudahkan cara pengerjaan

adukan beton, karena diikuti dengan penambahan air campuran untuk

memperoleh nilai FAS (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan

oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah

distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos

pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan

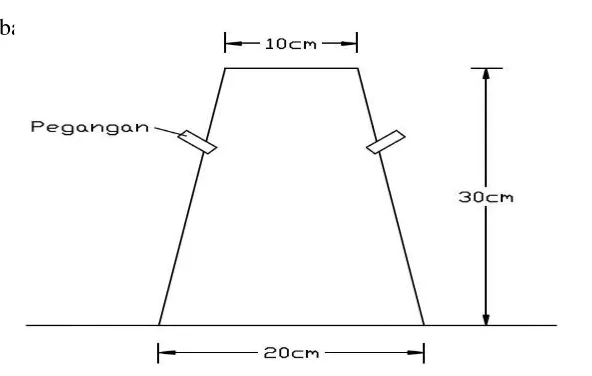

pengujian slump yang didasarkan pada SNI 03-1972-1990. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua

ujungnya, (kerucut Abrams). Bagian bawah berdiameter 20cm, bagian atas

berdiameter 10cm, dan tinggi 30cm, seperti yang ditunjukkan pada

Gambar 2.1 Kerucut Abram

Ada tiga jenis slump yaitu slump sejati (slump sebenarnya), slump geser dan slump runtuh.

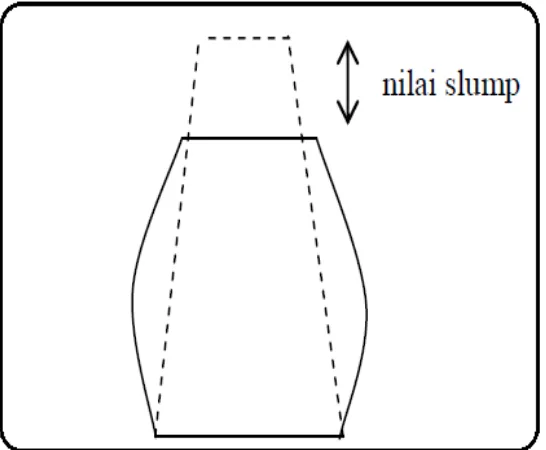

1. Slump sebenarnya merupakan penurunan umum dan seragam tanpa ada adukan beton yang pecah, oleh karena itu dapat disebut slump yang sebenar. Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum dari puncak kerucut.

2. Slump geser terjadi bila separuh puncaknya tergeser atau tergelincir ke bawah pada bidang miring. Pengambilan nilai slump geser ini ada dua

yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari

puncak kerucut.

Gambar 2.3 Slump Geser

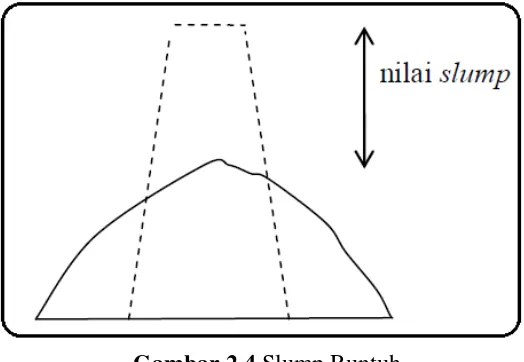

3. Slump runtuh terjadi pada kerucut adukan beton yang runtuh seluruhnya akibat adukan beton yang terlalu cair. Pengambilan nilai slump ini dengan

mengukur penurunan minimum dari puncak kerucut.

Gambar 2.4 Slump Runtuh

Segregation adalah butir-butir kerikil yang memisahkan diri dari campuran beton. Neville (1981) menuliskan bahwa terdapat dua bentuk segregasi beton

segar yaitu partikel yang lebih kasar cenderung memisahkan diri dari partikel

yang lebih halus dan terpisahnya air semen dari adukan.

Menurut Nugraha dan Antoni (2007) ada beberapa faktor yang menyebabkan

segregation yaitu :

1. Ukuran partikel yang lebih besar dari 25mm

2. Berat jenis agregat kasar yang berbeda dengan agregat halus

3. Kurangnya jumlah material halus dalam campuran

4. Bentuk butir yang tidak rata dan tidak bulat

5. Campuran yang terlalu basah atau terlalu kering

Segregation mengakibatkan mutu beton menjadi berkurang. Untuk mengurangi

kecenderungan pemisahan agregat tersebut, dapat dilakukan upaya-upaya sebagai

berikut:

1. Mengurangi jumlah air yang digunakan

2. Adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar

3. Cara mengangkut, penuangan maupun pemadatan harus dilakukan dengan

cara yang benar.

2.2.3 Pemisahan Air (Bleeding)

Bleeding adalah pengeluaran air dari adukan beton yang disebabkan oleh pelepasan air dari pasta semen. Sesaat setelah dicetak, air yang terkandung di

dalam beton segar cenderung untuk naik ke permukaan. Jadi bleeding adalah bentuk dari segregation. Adapun penyebab bleeding menurut Neville (1981) adalah ketidakmampuan bahan padat campuran untuk menangkap air pencampur.

Ketika bleeding sedang berlangsung, air campuran terjebak di dalam kantung-kantung yang terbentuk antara agregat dan pasta semen. Sesudah bleeding selesai dan beton mengeras, kantung-kantung menjadi kering. Akibatnya apabila ada

tekanan, kantung-kantung tersebut menjadi penyebab mudahnya retak pada beton.

2. Menggunakan air sedikit mungkin

3. Menggunakan butir halus lebih banyak

4. Memasukan sedikit udara dalam adukan untuk beton khusus.

2.3 Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam

memikul beban pada struktur bangunan. Kinerja beton keras yang baik

ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku

yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan

klorida, penyusutan rendah dan keawetan jangka panjang.

2.3.1 Kekuatan Tekan Beton (f’c)

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan

persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula

mutu beton yang dihasilkan.

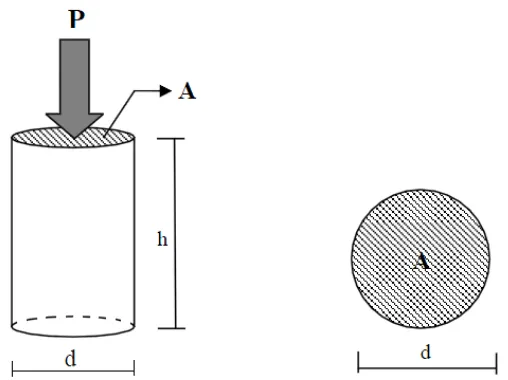

Kekuatan tekan benda uji beton dihitung dengan rumus :

� ′= ………..

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasarkan rumus :

= (�′ −�′ )2 −1………..(2)

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing – masing benda uji (kg/cm2)

σ’bm : Kekuatan Beton rata –rata ( kg/cm2 ) N :Jumlah Total Benda Uji hasil pemeriksaan

Nilai kuat beton beragam sesuai dengan umurnya dan biasanya nilai kuat

tekan beton ditentukan pada waktu beton mencapai umur 28 hari setelah

pengecoran.

Kekuatan tekan beton diwakili oleh tegangan tekan maksimum fc’ dengan

merupakan sifat yang paling penting dari beton keras. Untuk struktur beton

bertlang pada umumnya menggunakan beton dengan kuat tekan pada umur 28 hari

berkisar 17-35 Mpa, untuk beton prategang digunakan beton dengan kuat tekan

lebih tinggi, berkisar antara 30-45 Mpa.

Gambar 2.5 Model benda uji silinder

Beberapa faktor utama yang mempengaruhi mutu dari kekuatan beton,

yaitu :

1. Proporsi bahan-bahan penyusunnya.

2. Metode perancangan.

3. Perawatan.

4. Keadaan pada saat pengecoran dilaksanakan, yang terutama dipengaruhi

oleh lingkungan setempat.

Dari faktor-faktor utama tersebut termasuk didalamnya beberapa faktor lain

yang mempengaruhi kekuatan tekan beton, yaitu :

1. Faktor air semen dan kepadatan

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya,

namun kenyataannya pada suatu nilai faktor air semen tertentu semakin rendah

nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal ini karena jika

faktor air semen terlalu rendah adukan beton sulit dipadatkan. Dengan demikian

beton maksimum. Duff dan Abrams (1919) meneliti hubungan antara faktor air

semen dengan kekuatan beton pada umur 28 hari dengan uji silinder yang dapat

dilihat pada Gambar 2.6.

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya

setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat

dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat mengencerkan adukan beton sehingga lebih mudah dipadatkan.

Umur / Waktu (Hari)

Gambar 2.6. Hubungan antara faktor air semen dengan kekuatan beton selama masa perkembangannya (Tri Mulyono, 2003)

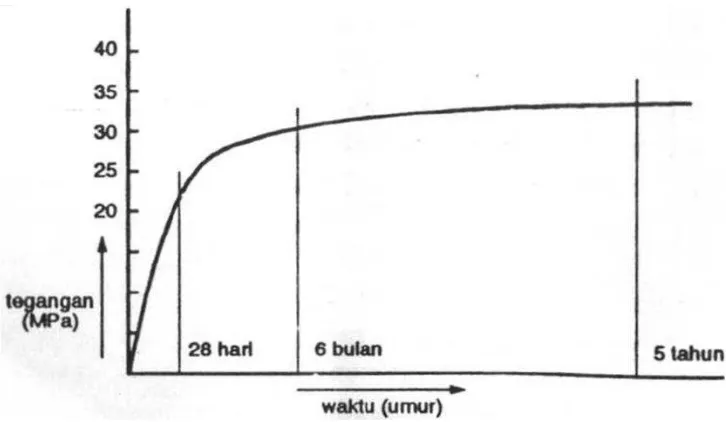

2. Umur beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton.

Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28 hari.

Kekuatan beton akan naik secara cepat (linear) sampai umur 28 hari, tetapi setelah

itu kenaikannya tidak terlalu signifikan (Gambar 2.7). Umumnya pada umur 7 hari

kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat

tekan umur 28 hari.

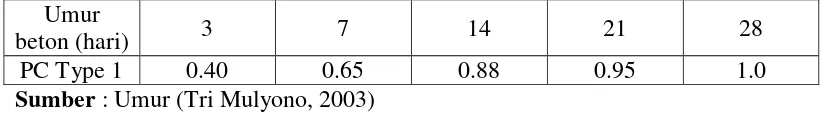

Tabel 2.1 Perkiraan kuat tekan beton pada berbagai umur

Umur

beton (hari) 3 7 14 21 28

PC Type 1 0.40 0.65 0.88 0.95 1.0

Gambar 2.7. Hubungan antara umur beton dan kuat tekan beton (Istimawan,1999)

3. Jenis Semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

tertentu yang telah ditetapkan agar dapat berfungsi secara efektif. Jenis Portland

semen yang digunakan ada 5 jenis yaitu : I, II, III, IV, V. Jenis-jenis semen

tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak

pada Gambar 2.8.

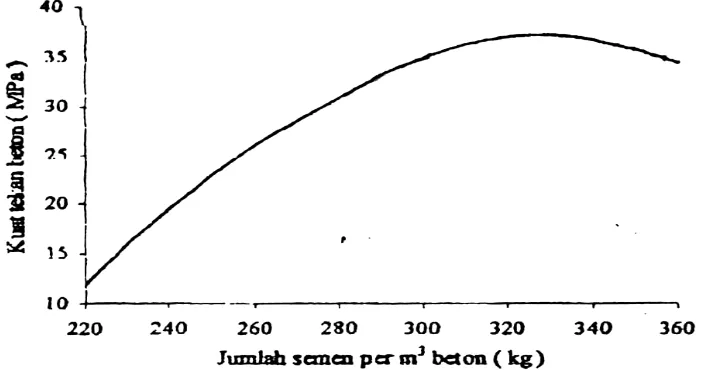

4. Jumlah Semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak

pada Gambar 2.9. Pada jumlah semen yang terlalu sedikit berarti jumlah air juga

sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan

beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga

berlebihan sehingga beton mengandung banyak pori yang mengakibatkan kuat

tekan beton rendah. Jika nilai slump sama (fas berubah), beton dengan kandungan

semen lebih banyak mempunyai kuat tekan lebih tinggi.

Gambar 2.9. Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama (Kardiyono, 1998)

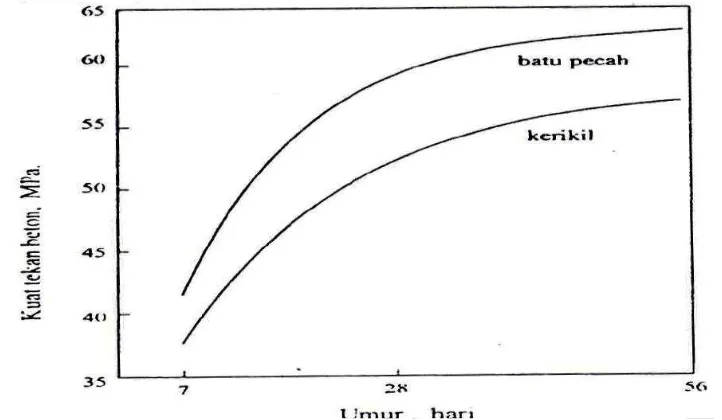

5. Sifat Agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah

kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus pada

kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar \ tegangan

saat retak retak beton mulai terbentuk. Oleh karena itu kekasaran permukaan ini

berpengaruh terhadap bentuk kurva tegangan-regangan tekan dan terhadap

kekuatan betonnya yang terlihat pada Gambar 2.10. Akan tetapi bila adukan beton

permukaannya halus memerlukan air lebih sedikit, berarti fas nya rendah yang

menghasilkan kuat tekan beton lebih tinggi.

Gambar 2.10. Pengaruh jenis agregat terhadap kuat tekan beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah pasta

lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya lebih

tinggi. Tetapi daya lekat antara permukaan agregat dan pastanya kurang kuat

sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu pada beton kuat

tekan tinggi dianjurkan memakai agregat dengan ukuran besar butir maksimum 20

mm.

2.3.2 Kuat Tarik Beton

Salah satu kelemahan beton adalah mempunyai kuat tarik yang sangat kecil dibandingkan dengan kuat tekannya yaitu 10%–15% f’c. Kuat tarik beton

berpengaruh terhadap kemampuan beton di dalam mengatasi retak awal sebelum

dibebani. Pengujian terhadap Kekuatan tarik beton dapat dilakukan dengan cara:

1. Pengujian tarik langsung,untuk menguji tarik langsung pada spesimen

silinder maupun prisma dilakukan dengan menempelkan benda uji pada

suatu pelat besi dengan lem epoxy. Tepi benda uji harus digergaji dengan

gerinda intan untuk menghilangkan pengaruh pengecoran atau vibrasi.

2. Pengujian tarik belah (pengujian tarik beton tak langsung) dengan

menggunakan “Split cylinder test”. Dengan membelah silinder beton

terjadi pengalihan tegangan tarik melalui bidang tempat kedudukan salah

satu silinder dan silinder beton tersebut terbelah sepanjang diameter yang

dibebaninya. Tegangan tarik tidak langsung dihitung dengan persamaan :

=2 � ………(3)

Semen merupakan bahan ikat yang penting dan banyak digunakan dalam

pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan

menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi

mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran

beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete). Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk

suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat.

Adapun sifat-sifat fisik semen yaitu :

a. Kehalusan Butir

Kehalusan semen mempengaruhi kecepatan hidrasi dan ratanya tekstur

permukaan beton. Secara umum, semen berbutir halus meningkatkan

kohesi pada beton segar dan dapat mengurangi bleeding, akan tetapi menambah kecenderungan beton untuk menyusut lebih banyak dan

mempermudah terjadinya retak susut.

b. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai suhu tahap

terhitung sejak air tercampur dengan semen. Waktu dari pencampuran

semen dengan air sampai saat kehilangan sifat keplastisannya disebut

waktu ikat awal, dan pada waktu sampai pastanya menjadi massa yang

keras disebut waktu ikat akhir. Pada semen portland biasanya batasan waktu ikatan semen adalah :

Waktu ikat awal > 60 menit

Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton,

yaitu waktu transportasi, penuanga, pemadatan, dan perataan permukaan.

c. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

d. Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon,

karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville,

1995). Akibat perbesaran volume tersebut, ruang antar partikel terdesak

dan akan timnul retak – retak.

2.4.1.1 Semen Portland

Semen Portland adalah bahan konstruksi yang paling banyak digunakan

dalam pekerjaan beton. Menurut ASTM C-150,1985, semen Portland

didefenisikan sebagai semen hidrolik yang dihasilkan dengan menggiling klinker

yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau

lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama

dengan bahan utamanya.

Perbandingan bahan-bahan utama penyusun semen portland adalah kapur

(CaO) sekitar 60%-65%, silika (SiO2) sekitar 20%-25%, dan oksida besi serta

Semen portland yang digunakan di Indonesia harus memenuhi syarat SII.0013-1981 atau Standart Uji Bahan Bangunan Indonesia 1986, dan harus

memenuhi persyaratan yang ditetapkan dalam standart tersebut.

2.4.1.2 Jenis – Jenis Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan

pada pelaksanaan konstruksi di lokasi, dengan perkembangan semen yang pesat

maka dikenal berbagai jenis semen Portland antara lain :

a. Tipe I Ordinary Portland Cement (OPC)

Semen portland yang dalam penggunaannya tidak memerlukan persyaratan

khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan

umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak

diproduksi karena digunakan untuk hampir semua jenis konstruksi.

b. Tipe II Moderate Sulphate Cement

Semen portland yang dalam penggunaannya memerlukan ketahanan

terhadap sulfat dan panas hidras dengan tingkat sedang. Digunakan untuk

konstruksi bangunan dan beton yang terus-menerus berhubungan dengan

air kotor 28 atau air tanah atau untuk pondasi yang tertahan di dalam tanah

yang mengandung air agresif (garam-garam sulfat).

c. Tipe III High Early Strength Cement

Semen portland yang memerlukan kekuatan awal yang tinggi. Kekuatan

28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum

dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur

harus dapat cepat dipakai.

d. Tipe IV Low Heat of Hydration Cement

Semen portland yang penggunaannya diperlukan panas hidrasi yang

rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan

jumlah panas yang timbul harus minimum. Misalnya pada bangunan

seperti bendungan gravitasi yang besar.

e. Tipe V High Sulphate Resistance Cement

Semen portland yang dalam penggunaannya memerlukan ketahanan yang

dengan air laut serta untuk bangunan yang berhubungan dengan air tanah

yang mengandung sulfat dalam persentase yang tinggi.

2.4.1.3 Bahan Dasar Semen Portland

Bahan utama pembentuk semen portland adalah kapur (CaO), silica

(SiO3), alumina (Al2O3), sedikit magnesia (MgO), dan terkadang sedikit alkali.

Untuk mengontrol komposisinya, terkadang ditambahkan oksida besi, sedangkan

gipsum (CaSO4.2H2O) ditambahkan untuk mengatur waktu ikat semen

(Mulyono,2003)

Ada 4 kelompok bahan mentah dari semen portland, yaitu:

Kelompok calcareous → Oksida kapur

Kelompok Siliceous → Oksida silika

Kelompok Argillacous → Oksida alumina

Kelompok Ferriferous → Oksida besi

Dan bahan dasar dalam pembuatan semen portland yaitu :

Batu kapur (limestone) / kapur (chalk) mengandung CaCO

3

Pasir silika / tanah liat mengandung SiO

2 & Al2O3

Pasir / kerak besi mengandung Fe

2O3

Gypsum mengandung CaSO

4.H2O

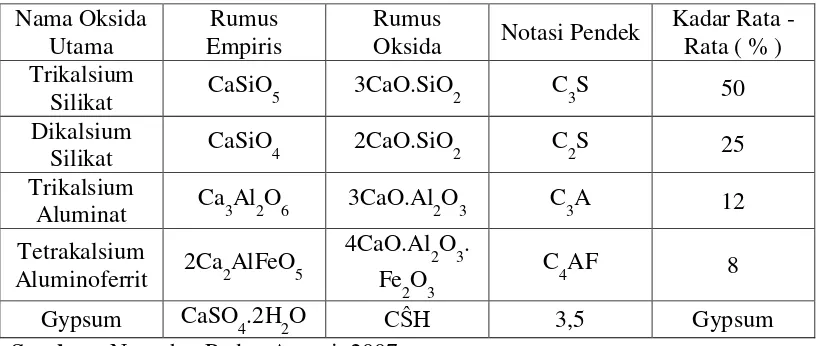

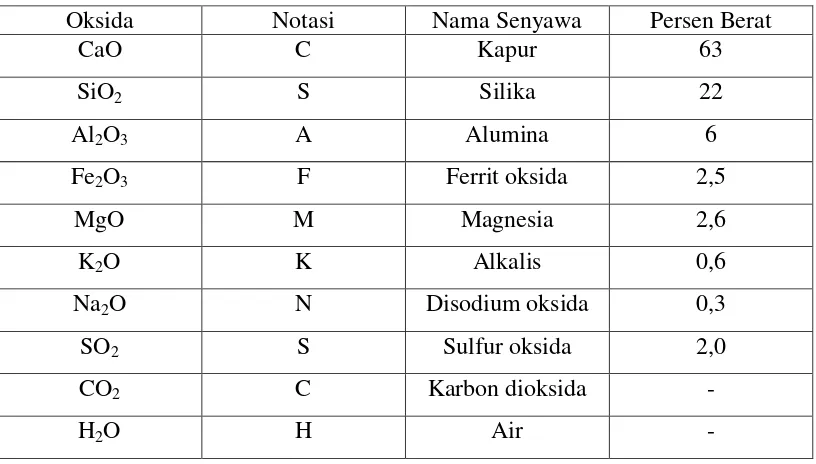

Tabel 2.2Komposisi senyawa utama dari semen Portland

Nama Oksida

Tabel 2.3Komposisi senyawa umum semen Portland

Oksida Notasi Nama Senyawa Persen Berat

CaO C Kapur 63

SiO2 S Silika 22

Al2O3 A Alumina 6

Fe2O3 F Ferrit oksida 2,5

MgO M Magnesia 2,6

K2O K Alkalis 0,6

Na2O N Disodium oksida 0,3

SO2 S Sulfur oksida 2,0

CO2 C Karbon dioksida -

H2O H Air -

Sumber : Nugraha, P. dan Antoni, 2007

2.4.2 Agregat

Agregat merupakan salah satu bahan material beton. Walau fungsinya

sebagai bahan pengisi, tetapi karena komposisinya yang cukup besar, agregat ini

pun menjadi penting.Agregat menempati 70-75% dari total volume beton,

sehingga kualitas agregat sangat berpengaruh terhadap kualitas beton. Dengan

adanya agregat yang baik, beton dapat dikerjakan (workable), kuat, tahan lama

(durable) dan ekonomis.

2.4.2.1 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat

buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan

beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya.

Dari ukuran butirannya, agregat dapat dibedakan menjadi dua golongan

yaitu agregat kasar dan agregat halus.

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan

pengisi dalam campuran beton yang memiliki ukuran butiran kurang dari 5 mm

atau lolos saringan No.4 dan tertahan pada saringan No.200. Agregat halus (pasir)

berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang

dihasilkan dari alat pemecah batu (stone crusher). Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika

seluruh spesifikasi yang ada telah terpenuhi maka barulah dapat dikatakan agregat

tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan butiran (Gradasi)

Agregat halus yang digunakan harus mempunyai gradasi yang baik, karena

akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh material lain

sehingga menghasilkan beton yang padat disamping untuk mengurangi

penyusutan. Analisa saringan akan memperlihatkan jenis dari agregat halus

tersebut. Melalui analisa saringan maka akan diperoleh angka Fine Modulus.

Melalui Fine Modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2

Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

Selain itu ada juga batasan gradasi untuk agregat halus, sesuai dengan

ASTM C 33 – 74 a. Batasan tersebut dapat dilihat pada Tabel 2.6 berikut ini :

Tabel 2.4Batasan gradasi untuk agregat halus

Sumber : ASTM 1991

b. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan

No.200), tidak boleh melebihi 5% (terhadap berat kering). Apabila kadar

lumpur melampaui 5% maka agregat harus dicuci.

c. Kadar liat tidak boleh melebihi 1% (terhadap berat kering).

d. Agregat halus harus bebas dari pengotoran zat organik yang akan

merugikan beton, atau kadar organik jika diuji di laboratorium tidak

menghasilkan warna yang lebih tua dari standar percobaan Abrams-Harder

dengan batas standarnya pada acuan No 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang bersifat reaktif

terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan

pemuaian yang berlebihan di 36 dalam mortar atau beton dengan semen

kadar alkalinya tidak lebih dari 0.60% atau dengan penambahan yang

bahannya dapat mencegah pemuaian.

f. Sifat kekal (keawetan) diuji dengan larutan garam sulfat:

Jika dipakai Natrium-Sulfat, bagian yang hancur maksimum 10%.

Jika dipakai Magnesium-Sulfat, bagiam yang hancur maksimum 15%.

2. Agregat Kasar

Agregat harus mempunyai gradasi yang baik, artinya harus tediri dari

butiran yang beragam besarnya, sehingga dapat mengisi rongga-rongga akibat

ukuran yang besar, sehingga akan mengurangi penggunaan semen atau

penggunaan semen yang minimal. Agregat kasar yang digunakan pada campuran

beton harus memenuhi persyaratan-persyaratan sebagai berikut :

a. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas seperti

Tabel 2.5Susunan besar butiran agregat kasar

Ukuran Lubang Ayakan (mm) Persentase Lolos Kumulatif (%)

38,10 95 – 100

mengalami basah dan lembab terus menerus atau yang akan berhubungan

dengan tanah basah, tidak boleh mengandung bahan yang reaktif terhadap

alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian

yang berklebihan di dalam mortar atau beton. Agregat yang reaktif

terhadap alkali dapat dipakai untuk pembuatan beton dengan semen yang

kadar alkalinya tidak lebih dari 0.06% atau dengan penambahan bahan

yang dapat mencegah terjadinya pemuaian.

c. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak

berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti

terik matahari atau hujan.

d. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan

No.200), tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar

lumpur melebihi 1% maka agregat harus dicuci.

e. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan beban

penguji 20 ton di mana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9.5-19.1 mm lebih dari

24% berat.

Tidak terjadi pembubukan sampai fraksi 19.1-30 mm lebih dari

22% berat.

f. Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los Angeles

2.4.3 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air

yang mengandung senyawa-senyawa yang berbahaya, yang tercemar garam,

minyak, gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan

menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang

dihasilkan. Karena pasta semen merupakan hasil reaksi kimia antara semen

dengan air, maka bukan perbandingan jumlah air terhadap total berat campuran

yang penting, tetapi justru perbandingan air dengan semen atau yang biasa disebut

dengan Faktor Air Semen (water cement ratio). Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan

air yang terlalu sedikit akan menyebabkan proses hidrasi tidak tercapai

seluruhnya, sehingga akan mempengaruhi kekuatan beton. Untuk air yang tidak

memenuhi syarat mutu, kekuatan beton pada umur 7 hari atau 28 hari tidak boleh

kurang dari 90% jika dibandingkan dengan kekuatan beton yang menggunakan air

standar/suling.

Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai

berikut:

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2

gram/liter.

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik, dan sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0.5 gram/liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Untuk mendapatkan beton yang berkualitas baik, air tidak cukup harus

memenuhi syarat. Jumlah air yang akan dicampurkan ke dalam pasta semen pun

harus diperhitungkan. Jumlah air tersebut dapat diperhitungkan melalui

perbandingan yang ditentukan antara berat air dan berat semen portland pada

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang

terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

2.4.4 Bahan Tambah

2.4.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan pembentuk beton (semen, air, dan agregat) yang digunakan untuk memperbaiki dan menambah sifat beton.

Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi

lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari

beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat pengerasan,

menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan

energi. Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan

harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat

memperburuk sifat beton.

Di Indonesia, bahan tambah telah banyak digunakan. Manfaat dari

penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan

agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan.

Dalam hal ini, bahan yang dipakai sebagai bahan tambah harus memenuhi

ketentuan yang diberikan oleh SNI.

Untuk memudahkan pengenalan dan pemilihan admixture, perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent, yaitu bahan tambah yang ditujukan untuk membentuk gelembung-gelembung udara berdiameter 1mm atau lebih

kecil didalam beton atau mortar selama pencampuran, dengan maksud

mempermudah pengerjaan beton pada saat pengecoran dan menambah

ketahanan awal pada beton.

2. Chemical admixture, yaitu bahan tambah cairan kimia yang ditambahkan untuk mengendalikan waktu pengerasan (memperlambat atau

mempercepat), mereduksi kebutuhan air, menambah kemudahan

3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan

tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja

tekan beton, sehingga bahan ini cenderung bersifat penyemenan.

Keuntunganannya antara lain: memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan

daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah

pozzolan, fly ash, slang, dan silica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis

polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat

(bonding agent).

2.4.4.2 Jenis dan Pengaruh Bahan Tambah Kimia

Menurut standar ASTM. C.494 dan SNI-03-2847-2002, jenis bahan

tambah kimia dibedakan menjadi tujuh tipe bahan tambah. Bahan Tambahan

adalah berupa bubuk atau cairan yang dicampurkan kedalam campuran beton

selama pengadukan dalam jumlah tertentu untuk merubah beberapa sifatnya.

Bahan tambah kimia terdiri dari tipe A sampai G yang digunakan untuk

mengurangi jumlah air campuran, memperlambat waktu pengikatan dan

menambah kekuatan awal beton yang diuji dengan beton pembanding dengan

proporsi yang sama tanpa bahan tambahan.

Adapun jenis-jenis bahan tambah kimia antara lain:

Tipe A “Water-Reducing Admixtures”

Water-Reducing Admixtures adalah bahan tambah yang mengurangi air

pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi

tertentu. Water-Reducing Admixtyres digunakan antara lain untuk dengan

tidak mengurangi kadar semen dan nilai slump untuk memproduksi beton

dengan nilai perbandingan atau rasio faktor air semen (wcr) yang rendah.

Retarding Admixtures adalah bahan tambah yang berfungsi untuk

memperlambat waktu pengikatan beton.

Tipe C “Accelerating Admixtures”

Accelerating Admixtures adalah bahan tambah yang berfungsi untuk

mempercepat pengikatan kekuatan awal beton. Bahan ini digunakan untuk

mempercepat pencapaian kekuatan pada beton.

Tipe D “Water-Reducing and Retarding Admixtures”

Water-Reducing and Retarding Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dengan konsistensi tertentu dan menghamat

waktu pengikatan awal.

Tipe E “Water-Reducing and Accelerating Admixtures”

Water-Reducing and Accelerating Admixtures adalah bahan tambah yang

berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat

pengikatan awal.

Tipe F “Water Reducing, High Range Admixtures”

Water Reducing, High Range Admixtures adalah bahan tambah yang

berfungsi untuk mengurangi jumlah air pencampur yang diperlukan

untukmenghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau

lebih. Fungsinya untuk mengurangi jumlah air pencampur yang diperlukan

untukmenghasilkan beton dengan konsistensi tertentu, sebnayak 12% atau

lebih. Kadar pengurangan air dalam bahan ini lebih tinggi sehingga

diharapkan kekuatan beton yang dihasilkan lebih tinggi denga air yang

sedikit, tetapi tingkat kemudahan pekerjaan juga lebih tinggi. Jenis bahan

tambah ini dapat berupa superplasticizer.

Tipe G “Water Reducing, High Range Retarding Admixtures”

Water Reducing, High Range Retarding Admixtures adalah bahan tambah

yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan

untuk menghasilkan beton dnegan konsistensi tertentu, sebanyak 12% atau

untuk kondisi pekerjaan yang sempit karena sedikitnya sumber daya yang

mengelola beton yang disebabkan oleh keterbatasan ruang kerja.

2.4.5 Master glenium ace 8590 ( superplastisizer tipe f ) “Water Reducing, High Range Admixtures”

Master glenium ace 8590adalah superplasticiser berbasis polikarboksilat

eter (PCE) yang dikembangkan untuk pengembangan kekuatan awal yang tinggi

yang sesuai untuk pembuatan pracetak.Master glenium ace 8590 merupakan

produk baru dari BASF yang berfungsi sebagai water reducing (superplastisizer type f ),dikembangkan diutamakan untuk industri beton dimana daya tahan terhadap penurunan slump, mutu tinggi dan ketahanan pada saat cuaca panas sangat diperlukan.Master glenium ace 8590 adalah campuran cair yang

ditambahkan ke beton selama proses mixing. Hasil terbaik diperoleh saat

campuran ditambahkan Setelah semua komponen lainnya sudah ada Mixer dan

setelah penambahan minimal 80% dari total air.Tingkat dosis yang dianjurkan

biasanya adalah 0,7 sampai 1,2 Liter per 100 kg pengikat.

Adapun keunggulan dari Master Glenium Ace 8590 antara lain sebagai

berikut :

Mereduksi pemakaian air.

Beton yang reoplastik dengan FAS yang rendah.

Tidak segregasi.

Tidak bleeding.

Beton sedikit getaran sudah memadat pada perkuatan beton mutu tinggi.

Permukaan beton mulus.

Beton mudah untuk dikerjakan.

Master glenium Ace 8590 sangat cocok khusus untuk beton yang digunakan

untuk konstruksi dari elemen precast dibutuhkan kemudahan dalam pengerjaan yang baik,kekuatan awal dan akhir yang tinggi seperti :

Tiang pancang

Beton yang memadat sendiri

Beton yang segera untuk dibebani

Pengecoran pada cuaca panas

2.4.6 Kaolin

Kaolin adalah suatu massa batuan yang tersusun dari material lempung

dengan kandungan besi yang rendah, pada umumnya berwarna putih atau agak

keputihan. Kaolin terbentuk dari hidrous aluminium silikat dengan komposisi

kimia Al

2O32SiO22H2O dengan disertai beberapa material

penyerta.(Sukandarrumidi, 1999)

Menurut Sukandarrumidi 1999 Sifat fisik kaolin umumnya adalah:

1. berwarna putih,

7. daya hantar panas dan listrik rendah.

1. Kegunaan Kaolin

Kaolin sebagai bahan baku industry mempunyai kegunaan yang bervariasi

antara lain:

a. Industri kertas

Kaolin digunakan sebagai bahan pengisi (filler material) dan sebagai

bahan pelapis (coating material).

b. Industry keramik dan porselin

kaolin digunakan sebagai bahan body melalui proses biscuit, maupun

bahan glasir.

c. Industry plastic

Kaolin digunakan untuk membuat permukaan plastic menjadi rata dan

2. Aplikasi Kaolin

Menurut sukandarrumiditiap penggunaan kaolin memerlukan spesifikasi

yang tersendiri misal:

a. Sebagai filler (pengisi) persyaratan antara lain:

Derajat keputihan : 79-83,5 %

Sisa lolos saringan : 0,3-0,5%

PH : 4,5-7%

Kandungan air : maksimum 1% b. Sebagai pelapis persyaratannya antara lain :

Derajat keputihan : ≥ 83%

Ukuran butiran : < 2 mikron: 71-80%

> 3 mikron: 3-8%

Menurut Sukmawan & harjanto Indonesia memiliki potensi endapan

kaolin yang sangat besar yang tersebar di Pulau Bangka, Belitung, Jawa,

Kalimantan, Sumatra dan Sulawesi,misal untuk di Jawa Barat sendiri telah

diketahui adanya cebakan kakolin sebesar 1.000.000 ton (Sukandarrumidi, 1999),

sedangkan menurut widodo untuk di daerah Yogyakarta khususnya daerah Semin,

cadangan kaolin diperkirakan sebesar 750.000 ton (Sukandarrumidi, 1999), karena

itu perlu dilakukan adanya penelitian lanjutan dan tinjauan eksploitasi di masa

Pada dasarnya proses pengolahan bergantung kepada jumlah, jenis

mineral-mineral pengotornya dan spesifikasi penggunaan. Secara umumn proses

pengolahan dapat dilihat pada diagram di bawah ini:

2.4.7 Metakaolin

Metakaolin adalah pozzolan yang terbentuk dari pembakaran mineral

kaolin yaitu salah satu jenis lempung yang sering digunakan untuk membuat

keramik. Metakaolin akan terbentuk secara sempurna pada kisaran suhu 7000 -

8000C (RMC Group,1996). Kata meta menunjukan perubahan sifat, dalam hal ini,

dehidroksilisasi karena pemanasan selama beberapa waktu (Siddique, 2008).

Proses kalsinasi yang terjadi pada kaolin menjadi metakaolin dapat dilihat pada

Persamaan 2.3

2 �2 5( �)4 2 32. � 2 + 2�2O

Pada proses hidrasi semen, semen yang bereaksi dengan air akan

menghasilkan kalsium hidroksida yang tidak memberikan kontribusi terhadap

kuat tekan atau durabilitas beton. Metakaolin yang ditambahkan akan bereaksi

terhadap kalsium hidroksida menbentuk kalsium silika hidrat yang mempunyai

sifat perekat sehingga beton semakin kuat.

Penambahan metakaolin bertujuan agar metakaolin bereaksi dengan

kalsium hidroksida yaitu hasil reaksi hidrasi semen akan menghasilkan kalsium

silikat yang memiliki sifat pozolan.

Tabel 2.6 Kandungan Unsur Kimia Dalam Metakaolin

No Parameter Satuan (%) Metode

1 SIO2 72,9 Gravimetri

2 Al2O3 20,3 Perhitungan

3 Fe2O3 0,16 Colorimetri

Sumber: Laboratorium Penguji Balai Riset Dan Standardisasi Industri Medan