BAB II

TINJAUAN PUSTAKA

2.1. KETEL UAP

Salah satu peralatan yang sangat penting di dalam suatu pembangkit tenaga listrik adalah boiler atau yang biasanya disebut ketel uap. Alat ini merupakan alat penukar kalor, dimana energi panas yang dihasilkan dari pembakaran diubah menjadi energi potensial yang berupa uap. Energi panas diperoleh dengan jalan pembakaran bahan bakar di ruang bakar (Effendy, 2013).

Boiler/ketel uap merupakan bejana terbuat dari baja tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk uap atau steam berupa energi kerja. Air adalah media yang berguna dan murah untuk mengalirkan panas ke suatu proses.

Energi kalor yang dibangkitkan dalam sistem boiler memiliki nilai tekanan, temperatur, dan laju alir yang menentukan pemanfaatan steam yang akan digunakan. Berdasarkan ketiga hal tersebut sistem boiler mengenal keadaan tekanan-temperatur rendah (low pressure/LP), dan tekanan-temperatur tinggi (high pressure/HP), dengan perbedaan itu pemanfaatan steam yang keluar dari sistem boiler dimanfaatkan dalam suatu proses untuk memanasakan air dan menjalankan suatu mesin (commercial and industrial boilers), atau membangkitkan energi listrik dengan merubah energi kalor menjadi energi mekanik kemudian memutar turbin yang tehubung ke generator sehingga menghasilkan energi listrik (power boilers) (Batubara, 2014).

2.2. PRINSIP KERJA KETEL UAP

Ketel uap adalah bejana tertutup dimana panas pembakaran dipindahkan ke air sampai terbentuk uap. Uap pada tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan murah untuk mengalirkan panas ke suatu proses. Jika air dididihkan sampai menjadi steam, volumenya akan meningkat sekitar 1.600 kali (Hendaryati, 2012).

sesuai dengan kebutuhan steam. Berbagai valve disediakan untuk keperluan perawatan dan perbaikan. Sistem steam mengumpulkan dan mengontrol produksi steam dalam ketel uap. Steam dialirkan melalui sistem pemipaan ke titik pengguna. Pada keseluruhan sistem, tekanan uap diatur menggunakan valve dan dipantau dengan alat pemantau tekanan. Sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan bahan bakar untuk menghasilkan panas yang dibutuhkan. Peralatan yang diperlukan pada sistem bahan bakar tergantung pada jenis bahan bakar yang digunakan pada system (Effendy, 2013).

Air yang disuplai ke ketel untuk dirubah menjadi uap disebut air umpan. Dua sumber air umpan adalah: kondensat atau steam yang mengembun yang kembali dari proses dan make up water (air baku yang sudah diolah) yang harus diumpankan dari luar ruang ketel dan plant proses. Untuk mendapatkan efisiensi ketel uap yang lebih tinggi, digunakan economizer untuk memanaskan awal air umpan menggunakan limbah panas pada gas buang. Bahan baku yang digunakan untuk membuat steam adalah air bersih. Air yang telah diproses dialirkan menggunakan pompa ke deaerator ta nk hingga pada level yang sudah ditentukan. Pemanasan dalam deaerator adalah dengan menggunakan uap sisa yang berasal dari hasil pemutaran turbin. Dalam hal ini terdapat beberapa tahap sirkulasi steam untuk pemanasan awal deaerator (Effendy, 2013).

2.3. KLASIFIKASI KETEL UAP

Berbagai bentuk ketel uap telah berkembang mengikuti kemajuan teknologi dan evaluasi dari produk-produk ketel uap sebelumnya yang dipengaruhi oleh gas buang ketel uap yang mempengaruhi lingkungan dan produk uap seperti apa yang akan dihasilkan. Berdasarkan fluida yang mengalir didalamnya :

a. Ketel uap pipa api

dihasilkan ketel uap tersebut (Effendy, 2013). Ketel uap pipa api dapat dilihat pada gambar 2.1.

.

Gambar 2.1 Ketel Uap Pipa Api (Effendy, 2013). b. Ketel uap pipa air

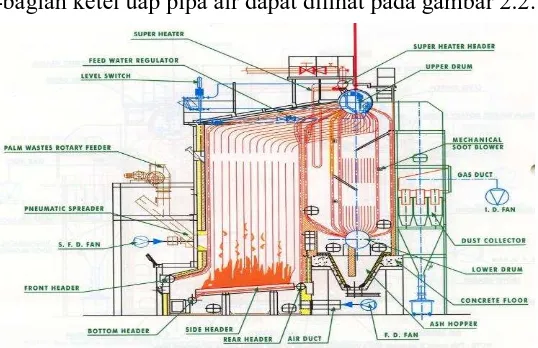

Tipe ketel uap air memiliki karakteristik: menghasilkan kapasitas dan tekanan steam yang tinggi. Cara kerja: proses pengapian terjadi diluar pipa, kemudian panas yang dihasilkan memanaskan pipa yang berisi air dan sebelumnya air tersebut dikondisikan terlebih dahulu melalui economizer, kemudian uap yang dihasilkan terlebih dahulu dikumpulkan di dalam sebuah drum uap. Sampai tekanan dan temperatur sesuai, melalui tahap secondary (Effendy, 2013). Bagian-bagian ketel uap pipa air dapat dilihat pada gambar 2.2.

Gambar 2.3 Ketel Uap Pipa Air (Muin Syamsir A, 1988).

2.4. BAGIAN – BAGIAN KETEL UAP

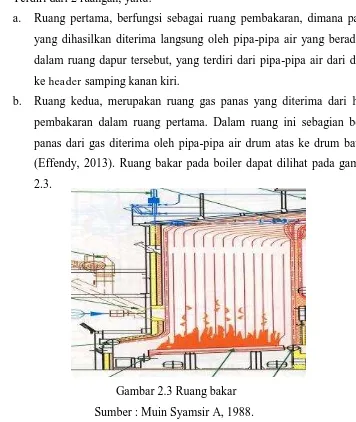

1. Ruang Bakar (Furnace) Terdiri dari 2 ruangan, yaitu:

a. Ruang pertama, berfungsi sebagai ruang pembakaran, dimana panas yang dihasilkan diterima langsung oleh pipa-pipa air yang berada di dalam ruang dapur tersebut, yang terdiri dari pipa-pipa air dari drum ke header samping kanan kiri.

b. Ruang kedua, merupakan ruang gas panas yang diterima dari hasil pembakaran dalam ruang pertama. Dalam ruang ini sebagian besar panas dari gas diterima oleh pipa-pipa air drum atas ke drum bawah (Effendy, 2013). Ruang bakar pada boiler dapat dilihat pada gambar 2.3.

Gambar 2.3 Ruang bakar Sumber : Muin Syamsir A, 1988.

2. Secondary Air Fan

Merupakan alat bantu ketel yang berfungsi sebagai penyuplai udara untuk

Gambar 2.4 Secondary Air Fan Sumber : Muin Syamsir A, 1988. 3. Drum Atas (Steam Drum)

Drum atas berfungsi sebagai tempat pembentukan uap (Afriyanto, 2016). Bagian-bagian dari drum atas pada boiler dapat dilihat pada gambar 2.5

Gambar 2.5 Drum Atas (Upper Drum) Sumber : Muin Syamsir A, 1988. 4. Pipa Uap Pemanas Lanjut (Superheater Pipe)

Gambar. 2.6 Pipa Uap Pemanas Lanjut ( Superheater Pipe ) Sumber : Gaol, 2015

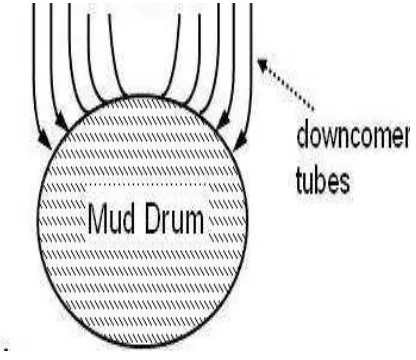

5. Drum Bawah (Mud Drum)

Drum bawah berfungsi sebagai tempat penampungan endapan air yang didalamnya dipasang pipa drum pengumpul endapan untuk memudahkan pembuangan keluar (Gaol, 2015). Drum bawah pada boiler dapat dilihat pada gambar 2.7.

Gambar 2.7 Drum Bawah (Mud Drum) Sumber : Muin Syamsir A, 1988. 6. Pipa-Pipa Air (Header)

Pipa-pipa air ini berfungsi sebagai pipa penghubung antara pipa furnace dengan drum atas dan drum bawah.

Pipa-pipa air ini terbagi dalam :

pipa furnace (pipa yang terdapat didalam ruang bakar untuk menghasilkan uap).

pipa air yang menghubungkan drum dengan header samping kanan.

pipa air yang menghubungkan drum bawah dengan header belakang

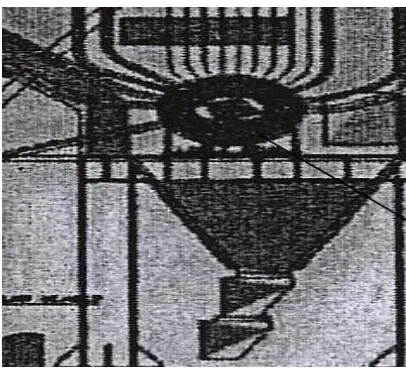

7. Pembuangan Abu (Ash Hopper)

Abu yang terbawa gas panas dari ruang pembakaran pertama, terbuang di dalam pembuangan abu yang berbentuk kerucut (Afriyanto, 2016). Pembuangan abu pada boiler dapat dilihat pada gambar 2.8.

Gambar 2.8 Pembuangan Abu (Ash Hopper) Sumber : Muin Syamsir A, 1988. 8. Pembuangan Gas Bekas (Chimney)

Gambar 2.9 Chimney Sumber : Muin Syamsir A, 1988. 9. Induced Draft Fan

Induced Draft Fan berfungsi sebagai penghisap abu dari gas bekas (Gaol, 2015). Seperti yang terlihat pada gambar 2.10.

Gambar 2.10 Induced Draft Fan Sumber : Muin Syamsir A, 1988.

10. Dust Collector

Gambar 2.11 Dust Collector Sumber : Muin Syamsir A, 1988.

2.5. PEMELIHARAAN (MAINTENANCE)

Pemeliharaan (Maintenance) adalah hal yang sangat penting agar mesin selalu dalam kondisi yang baik dan siap pakai. Pemeliharaan adalah fungsi yang memonitor dan memelihara fasilitas pabrik, peralatan, dan fasilitas kerja dengan merancang, mengatur, menangani, dan memeriksa pekerjaan untuk menjamin fungsi dari unit selama waktu operasi (uptime) dan meminimisasi selang waktu berhenti (downtime) yang diakibatkan oleh adanya kerusakan maupun perbaikan (Setiawan, 2016).

Pemeliharaan (maintenance), menurut The American Management Association, Inc. (1971), adalah kegiatan rutin, pekerja yang berulang yang dilakukan untuk menjaga kondisi fasilitas produksi agar dapat dipergunakan sesuai dengan fungsi dan kapasitas sebenarnya secara efesien.

Menurut corder (1992) maintenance didefenisikan sebagai sesuatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima.

Pemeliharaan/maintenance adalah suatu kegiatan untuk menjamin bahwa aset fisik dapat secara kontinu memenuhi fungsi yang diharapkan. Maintenance hanya dapat memberikan kemampuan bawaan dari setiap komponen yang dirawat, bukan untuk meningkatkan kemampuannya (Barus, 2007).

yang dikenal dengan pemeliharaan (Corder, Antony, K. Hadi, 1992). Oleh karena itu, sangat dibutuhkan kegiatan pemeliharaan yang meliputi kegiatan pemeliharaan dan perawatan mesin yang digunakan dalam proses produksi.

Keuntungan-keuntungan yang akan diperoleh dengan adanya pemeliharaan yang baik terhadap mesin, adalah sebagai berikut:

1. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan dapat dipergunakan dalam jangka waktu panjang

2. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan dengan lancar

3. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan

4. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula

5. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan produksi yang digunakan

6. Apabila mesin dan peralatan produksi berjalan dengan baik, maka pembebanan mesin dan peralatan produksi yang ada semakin baik (Setiawan, 2016).

2.5.1. Tujuan Pemeliharaaan (Maintenance)

Maintenance merupakan kegiatan pendukung bagi kegiatan komersil, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan, berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama antara lain:

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi atau jasa dan mendapatkan laba investasi (return on investment) maksimum yang mungkin (Setiawan, 2016).

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut (Barus, 2007).

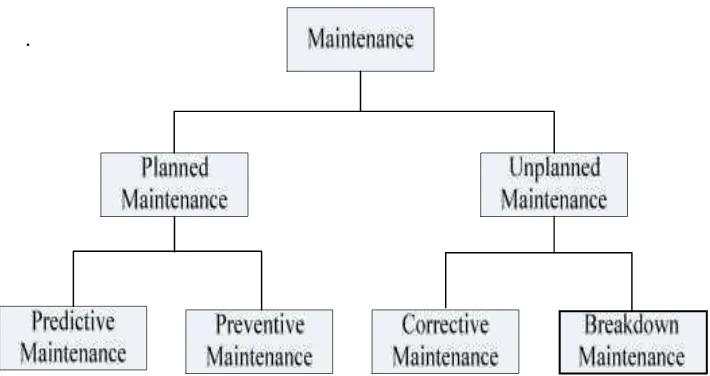

2.5.2. Jenis- jenis Maintenance

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu planned dan unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut dapat dilihat pada gambar 2.12.

.

Gambar. 2.12 Jenis-jenis maintenance

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Pemeliharaan pencegahan (Preventive maintenance)

dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu di gunakan dalam proses produksi.

Tindakan perawatan ini mencakup semua tindakan pemeliharaan terjadwal dilakukan untuk mempertahankan sistem atau produk dalam kondisi operasi tertentu. Pemeliharaan terjadwal meliputi pemeriksaan berkala, pemantauan kondisi, penggantian barang penting, kalibrasi berkala, dan sejenisnya. Selain itu, persyaratan servis dapat termasuk dalam pemeliharaan terjadwal.

Beberapa tindakan perawatan akan mengakibatkan downtime sistem, sedangkan lainnya dapat dicapai ketika sistem operasi atau dalam status siaga. Pemeliharaan terjadwal dapat diukur dari segi frekuensi, downtime ketika beroperasi, dan jam kerja (Lubis, 2010).

Ada empat faktor dasar dalam memutuskan penerapan preventive maintenance:

a. Mencegah terjadinya kegagalan. b. Mendeteksi kegagalan.

c. Mengungkap kegagalan tersembunyi (hidden failure).

d. Tidak melakukan apapun karena lebih efektif daripada dilakukan pergantian.

Dengan demikian semua fasilitas produksi yang diberikan preventive maintenance akan terjamin kelancaranya dan selalu di usahakan dalam kondisi atau kedaan yang siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat. Sehingga dapatlah dimungkinkan pembuatan suatu rencana dan jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat (Lubis, 2010).

b. Pemeliharaan yang telah diprediksi (predictive maintenance)

Predictive maintenance adalah tindakan-tindakan maintenance yang dilakukan pada tanggal yang ditetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang di ambil untuk melakukan predictive maintenance itu dapat berupa data getaran, temperature, vibrasi, flow rate, dan lain-lainnya.

maintenance untuk dilakukan tindakan tepat sehingga tidak akan merugikan perusahaan (Lubis, 2010).

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan.

Unplanned maintenance terbagi atas 2, yaitu:

a. Pemeliharaan perbaikan (corrective maintenance)

Corrective maintenance adalah suatu kegiatan pemeliharaan yang dilakukan setelah terjadinya kerusakan atau kelainan pada mesin/peralatan sehingga dapat berfungsi dengan baik. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula (Lubis, 2010).

b. Breakdown Maintenace

Suatu kegiatan perawatan yang dilakukan menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

2.5.3. Kegiatan-kegiatan Pemeliharaan

Kegiatan pemeliharaan dalam suatu perusahaan menurut Tampubolon, (2004) meliputi berbagai kegiatan sebagai berikut:

a. Inspeksi (inspection)

Kegiatan ispeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala dimana maksud kegiatan ini adalah untuk mengetahui apakah perusahaan selalu mempunyai peralatan atau fasilitas produksi yang baik untuk menjamin kelancaran proses produksi. Sehingga jika terjadinya kerusakan, maka segera diadakan perbaikan-perbaikan yang diperlukan sesuai dengan laporan hasil inspeksi dan berusaha untuk mencegah sebab-sebab timbulnya kerusakan dengan melihat sebab-sebab kerusakan yang diperoleh dari hasil inspeksi.

b. Kegiatan teknik (engineering)

Dalam kegiatan inilah dilihat kemampuan untuk mengadakan perubahan-perubahan dan perbaikan- perbaikan bagi perluasan dan kemajuan dari fasilitas atau peralatan perusahaan. Oleh karena itu kegiatan teknik ini sangat diperlukan terutama apabila dalam perbaikan mesin-mesin yang rusak tidak didapatkan atau diperoleh komponen yang sama dengan yang dibutuhkan (Setiawan, 2016). c. Kegiatan produksi (Production)

Kegiatan ini merupakan kegiatan pemeliharaan yang sebenarnya, yaitu merawat, memperbaiki mesin-mesin dan peralatan. Secara fisik, melaksanakan pekerjaan yang disarakan atau yang diusulkan dalam kegiatan inspeksi dan teknik, melaksankan kegiatan service dan pelumasan (lubrication). Kegiatan produksi ini dimaksudkan untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan (Setiawan, 2016).

d. Kegiatan administrasi (Clerical Work)

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang terjadi dalam melakukan pekerjaan-pekerjaan pemeliharaan dan biaya-biaya yang berhubungan dengan kegiatan pemeliharaan, komponen (spareparts) yang dibutuhkan, laporan kemajuan (progress report) tentang apa yang telah dikerjakan, waktu dilakukannya inspeksi dan perbaikan, serta lamanya perbaikan tersebut, komponen (spareparts) yag tersedia di bagian pemeliharaan (Setiawan, 2016). e. Pemeliharaan bangunan (housekeeping)

Kegiatan ini merupakan kegiatan untuk menjaga agar bangunan gedung tetap terpelihara dan terjamin kebersihannya (Setiawan, 2016).

2.6. RELIABILITY CENTERED MAINTENANCE (RCM)

Reliability Centered Maintenance adalah suatu pendekatan pemeliharaan yang mengkombinasikan praktek dan strategi dari preventive maintenance (pm) dan corrective maintenance (cm) untuk memaksimalkan umur (life time) dan fungsi aset/sistem /equipment dengan biaya minimal (minimum cost). Tujuan utama dari RCM adalah untuk mempertahankan fungsi sistem. RCM mempertahankan fungsi tersebut dengan cara mengidentifikasi mode kegagalan (failure mode) dan memprioritaskan tingkat kepentingan dari mode kegagalan. Lalu selanjutnya dilakukan pemilihan tindakan perawatan pencegahan yang efektif dan dapat diterapkan.

Tujuan yang ingin dicapai dengan pendekatan RCM adalah :

1. Mengembangkan disain yang dapat membuat preventive maintenance lebih efektif.

2. Untuk merencanakan preventive maintenance yang dapat meningkatkan keselamatan dan keandalan pada sistem.

3. Mengumpulkan data yang dibutuhkan untuk mengembangkan disain dari komponen yang keandalannya masih rendah.

4. Untuk mencapai tiga tujuan di atas dalam biaya yang minimum.

Proses RCM diterapkan untuk mengetahui tugas perawatan agar dilaksanakan dengan baik. RCM digunakan untuk menentukan aktivitas apa saja yang harus dilakukan untuk menjaga keandalan dan kemampu-rawatan (maintainability) suatu sistem dari sejak perancangannya. RCM proses diterapkan saat desain dan tahap pengembangan dan diterapkan kembali, setepat tahap operasional untuk melanjutkan program perawatan yang efektif berdasarkan pada pengalaman komponen tersebut

Pendekatan RCM dilakukan dengan menjawab 7 (Tujuh) pertanyaan dasar berikut ini :

1. Apakah fungsi dan performance yang diharapkan dari komponen/sistem tersebut?

2. Apa saja jenis-jenis kegagalan yang mungkin terjadi pada komponen/sistem tersebut?

4. Akibat apakah yang ditimbulkan dari kegagalan fungsi tersebut? 5. Bagaimana spesifikasi kegagalan fungsi tersebut?

6. Tindakan apa yang dapat dilakukan untuk mencegah atau memprediksi kegagalan tersebut?

Proses dasar dari pendekatan RCM adalah:

1. Mengidentifikasi komponen yang memerlukan perawatan.

2. Mengumpulkan data yang berhubungan dengan keandalan suatu komponen atau sistem.

3. Mengembangkan data Fault Tree Analysis (FTA) untuk menentukan jenis kegagalan yang akan menjadi fokus dalam pembuatan maintenance program.

4. Mendesain beberapa solusi alternatif yang akan dilakukan untuk mencegah kegagalan.

5. Mengklasifikasikan kebutuhan perawatan yang akan dilakukan (Sari, 2012).

A.Langkah-langkah Proses RCM

1. Identifikasi equipment yang penting untuk di-maintain, biasanya digunakan metode failure; mode; effect; critacality analysis(FMECA) dan fault tree analysis (FTA).

2. Menentukan penyebab terjadinya kegagalan, tujuannya untuk memperoleh probabilitas kegagalan dan menentukan komponen kritis yang rawan terhadap kegagalan. Untuk melakukan hal ini maka diperlukan data yang histori yang lengkap.

3. Mengembangkan kegiatan analisis FTA, seperti : menentukan prioritas equipment yang perlu di maintain.

4. Mengklasifikasikan kebutuhan tingkatan maintenance. 5. Mengimplementasikan keputusan berdasar RCM.

2.7. PRINSIP – PRINSIP RELIABILITY CENTERED MAINTENANCE

Dalam reliability centered maintenance memiliki prinsip – prinsip yang diantaranya adalah:

1. RCM difokuskan pada sistem atau peralatan. RCM berhubungan dengan fungsi sistem perawatan sebagai perlawanan pada perawatan dari fungsi komponen secara individual.

2. Safety and economics drive RCM. Keamanan adalah faktor yang sangat penting, hal itu harus dipastikan pada berbagai harga / pengeluaran dan efektifitas pengeluaran menjadi kriteria.

3. RCM is function-oriented. RCM memainkan sebuah peranan penting dalam pemeliharaan fungsi sistem atau peralatan.

4. Design limitation are acknowledged by RCM. Tujuan dari RCM adalah untuk merawat berdasarkan reliability dari desain peralatan atau sistem dan pada saat yang bersamaan mengetahui bahwa perubahan berdasarkan reliability hanya dapat dibuat melalui desain dari pada perawatan. Perawatan pada saat yang terbaik hanya dapat mendapatkan dan merawat tingkat reliability yang telah didesain. 5. RCM is reability-centered. RCM tidak hanya meliputi tingkat kerusakan

yang sederhana, tetapi menempati peranan penting dalam hubungan antara umur pengoperasian dan kerusakan yang dialami. RCM mendapatkan statistik kerusakan pada kenyataan yang terjadi.

6. An unsatisfactory condition is defined as a failure by RCM. Sebuah kerusakan dapat mengurangi kwalitas atau fungsi.

7. RCM is a living system. RCM mengumpulkan informasi dari hasil yang diterima dan mengembalikannya kembali untuk meningkatkan desain dan perawatan yang akan datang.

Ukuran keberhasilan suatu tindakan pemeliharaan (maintenance) dapat dinyatakan dengan tingkat reliability. Secara umum reliability dapat didefenisikan sebagai probabilitas suatu sistem atau produk dapat beroperasi dengan baik tanpa mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah ditentukan.

Berdasarkan defenisi reliability dibagi atas empat komponen pokok, yaitu: 1. Probabilitas

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability menyatakan kemungkinan yang bernilai 0-1

2. Kemampuan yang diharapkan (Satisfactory Performance)

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan, dimana kegunaan peralatan harus spesifik. Hal ini dikarenakan terdapat beberapa tingkatan dalam memproduksi suatu barang konsumen.

4. Waktu (Time)

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi reliability. Waktu yang dipakai adalah MTTF (Mean Time to Failure) untuk menentukan waktu kritik dalam pengukuran reliability.

5. Kondisi Pengoperasian (Specified Operating Condition)

berada di dalam gudang (storage) atau sedang bergerak (trasformed) dari satu lokasi ke lokasi yang lain.

2.8. F AILURE MODES, AND EF F ECTS ANALYSIS (FMEA)

Failure Mode and Effect Analysis (FMEA) merupakan salah satu teknik yang sistematis untuk menganalisa kegagalan. FMEA menjelaskan tentang jenis-jenis kegagalan yang mungkin terjadi pada suatu komponen/sistem beserta akibat yang ditimbulkan (Sari, 2012).

Kelemahan dari FMEA adalah tidak dapat menunjukkan informasi tingkatan dari kegagalan yang kritis. Teknik analisa ini lebih menekankan pada hardware-oriented approach atau bottom-up approach. Dikatakan demikian karena analisa yang dilakukan dimulai dari peralatan dan meneruskannya ke sistem yang merupakan tingkat yang lebih tinggi. Proses ini mencoba menjawab

pertanyaan “apa dampak yang akan terjadi jika terjadi kegagalan pada komponen tersebut?”. FMEA sering menjadi langkah awal dalam mempelajari keandalan sistem. Kegiatan FMEA melibatkan banyak hal seperti mengidentifikasi berbagai komponen, rakitan dan subsistem untuk mengidentifikasi mode-mode kegagalan, penyebab kegagalannya, serta dampak kegagalan yang ditimbulkan. Untuk masing-masing komponen, berbagai mode kegagalan berikut dampaknya pada sistem ditulis pada sebuah FMEA worksheet (Sari, 2012).

Sebuah FMEA akan berubah menjadi FMECA (failure mode, Effect and criticallity analysis) jika prioritas akan dikaitkan dengan dampak dari mode kegagalan yang ditimbulkan oleh sebuah komponen. Secara umum tujuan dari penyusunan FMEA adalah sebagai berikut:

1. Membantu dalam pemilihan desain alternatif yang memiliki keandalan dan keselamatan potensial yang tinggi selama fase desain.

2. Untuk menjamin bahwa semua bentuk mode kegagalan yang dapat diperkirakan berikut dampak yang ditimbulkannya terhadap kesuksesan operasional sistem telah dipertimbangkan.

4. Mengembangkan kriteria awal untuk rencana dan desain pengujian serta untuk membuat daftar pemeriksaan sistem.

5. Sebagai basis analisa kualitatif keandalan dan ketersediaan.

6. Sebagai dokumentasi untuk referensi pada masa yang akan datang untuk membantu menganalisa kegagalan yang terjadi di lapangan serta membantu bila sewaktu-waktu terjadi perubahan desain.

7. Sebagai data input untuk studi banding.

8. Sebagai basis untuk menentukan prioritas perawatan korektif.

FMEA merupakan salah satu bentuk analisa kualitatif yang bertujuan untuk menemukan akar permasalahan dari kegagalan yang timbul. FMEA menjelaskan dampak yang ditimbulkan apabila failure mode tersebut terjadi. Proses identifikasi terhadap failure modes dan failure effect sangat penting untuk perbaikan performansi dan mengeliminasi waste (Sari, 2012).

Dalam FMEA, dapat dilakukan perhitungan Risk Priority Number (RPN) untuk menentukan tingkat kegagalan tertinggi. RPN merupakan hubungan antara tiga buah variabel yaitu Severity (Keparahan), Occurrence (Frekuensi Kejadian), Detection (Deteksi Kegagalan) yang menunjukkan tingkat resiko yang mengarah pada tindakan perbaikan. RPN dapat dirunjukkan dengan persamaan sebagai berikut:

RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

a. Severity Membuat tingkatan severity yakni mengidentifikasi dampak potensial yang terburuk yang diakibatkan oleh suatu kegagalan. Severity adalah tingkat keparahan atau efek yang ditimbulkan oleh mode kegagalan terhadap keseluruhan mesin. Nilai rating Severity antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki dampak yang sangat besar terhadap sistem. Tingkatan efek ini dikelompokkan menjadi beberapa tingkatan seperti pada tabel 2.1.berikut ini.

Tabel 2.1. Tingkatan Severity (Sari, 2012).

Rating Criteria of Severity Effect

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

b. Occurrence

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan. Occurence berhubungan dengan estimasi jumlah kegagalan kumulatif yang muncul akibat suatu penyebab tertentu pada mesin. Nilai rating Occurrence antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki nilai kumulatif yang tinggi atau sangat sering terjadi. Tingkatan frekuensi terjadinya kegagalan (occurrence) dapat dilihat pada tabel 2.2. berikut.

Tabel 2.2. Tingkatan Occurrence (Sari, 2012).

Rating Probability of Occurrence

Detection adalah pengukuran terhadap kemampuan mengendalikan atau mengontrol kegagalan yang dapat terjadi. Nilai detection dapat dilihat pada Tabel 2.3. berikut ini.

Tabel 2.3. Tingkatan Detection (Sari, 2012).

Rating Detection Design Control

10 Tidak mampu terdeteksi

terdeteksi

8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

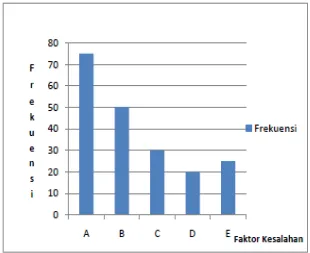

2.9. DIAGRAM PARETO

Diagram Pareto diperkenalkan oleh Alfredo Pareto (1848 – 1923). Diagram Pareto ini merupakan diagram yang mengurutkan klasifikasi data dari kiri ke kanan menurut tingkatan tertinggi hingga ke tingkatan terendah. Diagramini digunakan untuk membantu menemukan permasalahan yang paling pentinguntuk masalah yang segera diselesaikan. Diagram ini akan digunakan pada bab IV (Silalahi, 2013).

Dikutip dari (Silalahi, 2013) menurut Dr. Vincent Gaspersz (2001:46), bahwa diagram pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian.

Pada dasarnya diagram Pareto dapat dipergunakan sebagai alat interpretasi untuk:

1. Menetukan ferekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari maslah yang ada.

2. Memfokuskan perhatian pada isu-isu kritis dan penting melalui membuat ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

Dikutip dari (Silalahi, 2013) menurut Munro-Faure at al (1992 : 254), bahwa analisis Pareto dirancang untuk membantu menandai penyebab masalah utama dengan demikian memungkinkan untuk memusatkan perhatian pada menghilangkan penyebab-penyebab utama ini dan mempunyai dampak yang berarti atas pemecahan masalah. Sumbangan yang diberikan oleh setiap penyebab kepada masalah secarah keseluruhan dapat dianalisi dengan menggunankan suatu keragaman penilaian-penilaian yang umum termasuk :

2. Lamanya waktu berhenti (downtime)

3. Biaya ketidakpuasan ukuran ketidakpuasan pelanggan. 4. Jumlah cacat.

Adapun bentuk Diagram Pareto dapat dilihat pada gambar 2.14. dibawah ini:

Gambar 2.13 Diagram Pareto (Silalahi, 2013)

2.10. PEMILIHAN TINDAKAN

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya (Panjaitan, 2016).

Analisa Weibull adalah suatu metode yang digunakan untuk memperkirakan probabilitas mesin peralatan yang berdasarkan atas data yang ada. Seperti yang diperkirakan oleh Weibull, distribusi ini sangat berguna sekali karena kapabilitas dan sedikit sampelnya, dan kemampuannya dapat menunjukkan bentuk distribusi data yang terbaik. Win Smith Weibull meletakkan dan menggambarkan data pada beberapajenis skala distribusi (Adnan, 2013).

Alasan pemakaian metode weibull dalam pemeliharaan mesin/ peralatan adalah dikarenakan untuk memprediksikan kerusakan sehingga dapat dihitung keandalan mesin/ peralatan, dan dapat meramalkan kerusakan yang akan terjadi walaupun belum terjadi kerusakan sebelumnya. Data yang diperlukan adalah data selama 6 tahun terakhir.

Distribusi Weibull secara luas digunakan untuk berbagai masalah keteknikan karena kegunaannya yang bermacam-macam. Pada dasarnya distribusi weibull ini dimaksudkan untuk menggambarkan keadaan optimal dari suatu mesin atau peralatan baik perbagiannya ataupun komponen komponennya.

Distribusi Weibull diperkenalkan oleh seorang matematikawan yang bernama Wallodi Weibull. Distribusi Weibull sering digunakan dalam pemodelan analisis kelangsungan hidup yang memiliki daerah fungsi peluang densitas positif denganPeubahAcak kontinu (Adnan, 2013).

Setiap peristiwa akan mempunyai peluang masing-masing, dan peluang terjadinya peristiwa tersebut akan mempunyai penyebaran yang mengikuti suatu pola tertentu yang di sebut dengan distribusi. Ada dua jenis distribusi sesuai dengan variabel acaknya yaitu distribusi peluang diskrit dan distribusi peluang kontinu. Salah satu yang tergolong dalam distribusi kontinu adalah distribusi Weibull 3 parameter (Palit, 2012).

distribusi Weibull adalah dengan menggunakan metode Maksimum Likelihood Estimation (MLE) (Lukodono, 2013).

Pendekatan distribusi yang digunakan adalah distribusi weibull. Uji kecocokan distribusi dilakukan untuk menentukan apakah sebaran data yang diamati telah sesuai dengan distribusi yang diharapkan. Pada penelitian ini uji distribusi yang digunakan adalah uji Mann. Uji Mann berfungsi untuk menguji distribusi weibull. Dasar dari test adalah distribusi kumulatif dari contoh hasil pengamatan, diharapkan dapat mendekati distribusi yang sebenarnya. Pada penelitian ini dilakukan pengujian distribusi weibull dua parameter.

a. Pengujian Distribusi Weibull Komponen Bearing pada Induced Draft Fan. Pengujian kecocokan distribusi data pada tabel 4.5 untuk bearing pada induced draft fan dapat dilakukan dengan cara:

1. Tentukan hipotesis awal dan alternatif

Ho: Data berdistribusi weibull dua parameter Hi: Data tidak berdistribusi weibull dua parameter 2. Melakukan perhitungan untuk mendapatkan nilai Stes

(Palit, 2012)

2.11.1.Penentuan Parameter Distribusi Weibull

Dalam distribusi weibull dua parameter terdapat parameter skala α dan β, untuk menaksir nilai parameter α dan β dilakukan perhitungan dengan cara regresi linier Y = a + bt. Fungsi ini diperoleh dari pendekatan dengan menggunakan metode harga tengah atau median (50%) (Palit, 2012).

F(t) =

R(t) = 1 – F(t) Dimana:

R(t) = nilai keandalan pada waktu t,

i = nomor event ke i, i = 1,2,3...

t = waktu mulai dari awal sampai terjadinya kerusakan pertama kali (TTF). Metode ini digunakan untuk menaksir keandalan yang berdistribusi weibull. Selain itu metode ini dapat digunakan untuk penelitian yang memiliki salah satu karakteristik sebagai berikut:

a. Ukuran sampel penelitian yang kecil

b. Data mengenai populasi penelitian yang kurang lengkap

c. Distribusi waktu antar kerusakan sampel penelitian tidak simetris F(t) =

Nilai konstanta Ƚ dan Ⱦ dapat dihitung dengan menggunakan persamaan berikut :

(Palit, 2012) Berdasarkan hasil uji distribusi pola data waktu antar kerusakan setiap komponen distribusi weibull dua parameter, maka dapat dihitung nilai total minimum downtime D(tp) sebagai berikut :

D(tp) = (Palit, 2012)

Sehingga :

D(tp) = (Palit, 2012)

Adapun perbedaaan metode distribusi Weibull dengan metode distribusi lain seperti metode distribusi poisson adalah sebagai berikut:

A. Metode Distribusi Weibull

1. Metode ini sering dipakai sebagai pendekatan untuk mengetahui karakteristik fungsi kerusakan karena perubahan nilai.

2. Digunakan untuk memperkirakan probabilitas mesin peralatan berdasarkan data yang ada.

4. Dapat memprediksikan kerusakan yang akan terjadi walaupun belum terjadi kerusakan sebelumnya.

5. Dapat menggambarkan keadaan optimal dari suatu mesin atau peralatan baik setiap bagian maupun komponen-komponennya.

B. Distribusi Poisson

1. Hanya digunakan pada data yang sudah diketahui selang atau batasan pada daerah tertentu, tidak mencakup keseluruhan data. 2. Merupakan distribusi peluang acak yang menyatakan banyaknya

data yang optimal pada suatu selang waktu atau daerah tertentu. 3. Hanya digunakan untuk nilai yang menyatakan peluang yang sudah

diketahui variabel, parameter dan daerahnya.