28

IV.

HASIL DAN PEMBAHASAN

A.

Penelitian Pendahuluan

Penelitian diawali dengan persiapan bahan, yaitu pengecilan ukuran sorgum dan penimbangan bahan. Pengecilan ukuran dilakukan dengan menggunkan alat pin disc mill dan ayakan bergoyang (vibrating screen). Biji sorgum yang telah digiling dengan pin disc mill memiliki ukuran partikel yang berbeda-beda. Ukuran partikel dari endosperm biji-bijian serealia dan perlakuan yang diterapkan akan sangat mempengaruhi perubahan pada pati selama proses ekstrusi (Lusas dan Rooney 2001). Distribusi ukuran partikel dari bahan baku harus seragam untuk menghindari letupan ataupun sumbatan pada ekstruder dan menjamin kualitas yang diinginkan (Moscicki 2011). Oleh karena itu, ukuran partikel grits sorgum hasil penepungan diseragamkan dengan menggunakan ayakan bergoyang (vibrating screen). Untuk melihat pengaruh ukuran partikel terhadap produk, grits sorgum diayak dengan menggunakan dua ukuran yang berbeda, yaitu 40 dan 60 mesh. Tepung sorgum berukuran 40 mesh merupakan tepung yang lolos dari ayakan berukuran 40 mesh namun tidak lo los ayakan berukuran 60 mesh.

Sebelu m masuk ke dalam esktruder, semua bahan dicampur dan diaduk terlebih dahulu dengan menggunakan mixer, kemudian did iamkan selama 15 menit untuk menyeragamkan kadar air (conditioning). Guy (2001) menyebutkan bahwa pengadukan perlu dilaku kan untuk menyeragamkan semua unsur bahan dan kelembaban dalam adonan. Hal in i penting agar kinerja ekstruder tetap stabil dan ekstrudat yang keluar seragam dan sesuai dengan yang diharapkan.

Penelitian pendahuluan dilakukan dalam dua kali uji coba. Uji coba pertama dilakukan dengan variabel tepung sorghum 40 dan 60 mesh, tepung kacang hijau, dan tapioka. Formu la yang diujicobakan pada uji coba pertama dapat dilihat pada Tabel 4. Ringkasan hasil pengamatan ekstrudat dari uji coba pertama dapat dilihat pada Tabel 7.

Tabel 7. Ringkasan pengamatan ekstrudat uji coba pertama

Formula Tekstur Rasa Warna

1 (S40 100%)

Kekerasan/kerenyahan ++

Agak asin Putih kecoklatan

Padat/porous ++ Tingkat pengembangan ++ Permukaan ++ 2 (S40T20%) Kekerasan/kerenyahan +++

Agak asin Putih kecoklatan

Padat/porous +++ Tingkat pengembangan +++ Permukaan ++++ 3 (S40T20%K10%) Kekerasan/kerenyahan +++

Agak pahit Putih kecoklatan

Padat/porous +++

Tingkat pengembangan ++

29

Tabel 7. Ringkasan pengamatan ekstrudat uji coba pertama (lan jutan)

Formula Tekstur Rasa Warna

4 (S60 100%)

Kekerasan/kerenyahan +++

Agak asin Putih kecoklatan

Padat/porous ++ Tingkat pengembangan +++ Permukaan ++ 5 (S60T20%) Kekerasan/kerenyahan ++++

Agak asin Putih kecoklatan

Padat/porous +++ Tingkat pengembangan ++++ Permukaan ++++ 6 (S60T20%K10%) Kekerasan/kerenyahan ++++

Agak pahit Putih kecoklatan

Padat/porous +++

Tingkat pengembangan +++

Permukaan +++

Keterangan :

- S40 = Sorgu m 40 mesh; S60 = Sorgum 60 mesh - T20% = Tapioka 20%

- K10% = Kacang hijau 10%

- Kekerasan/kerenyahan : + = sangat keras; +++++ = sangat renyah (optimu m = ++++)

- Padat/porous : + = sangat padat; +++++ = sangat porous (optimu m = +++)

- Tingkat pengembangan : + = tidak mengembang; +++++ = sangat mengembang (optimu m = ++++)

- Permukaan : + = sangat berpori; +++++ = tidak berpori (optimu m = +++++)

Parameter dinilai berdasarkan pengamatan subjektif terhadap produk yang dihasilkan. Tingkat kekerasan/kerenyahan dinilai setelah produk dimakan dan dinilai tingkat kekerasan/kerenyahannya. Tingkat padat/porous dinilai dengan membelah flakes kemud ian diamati ju mlah pori di dalam flakes. Tingkat pengembangan dinilai dengan mengamati ukuran flakes dibandingkan dengan ukuran die. Tekstur permu kaan dinilai dengan mengamati ju mlah pori pada permukaan flakes.

Sorgum merupakan bahan baku utama yang digunakan sebagai bahan pembentuk struktur. Sorgum yang digunakan adalah sorgum sosoh, yaitu sorgum yang telah dihilangkan bagian kulit dan perikarpnya. Hal in i bertujuan untuk meningkatkan proporsi fraksi pati dan menghilangkan bagian serat dan komponen polifenol, yang dapat menyebabkan rasa yang tidak diinginkan pada produk (Guy 2001). Menurut Rooney (2003), sorgum memiliki beberapa keunggulan seperti warna terang, flavor hambar, dan sifat pengembangan yang baik, yang menjadikannya bahan yang sangat baik untuk dikembangkan menjadi produk ekstrusi.

Pengamatan yang dilakukan terhadap produk yang keluar dari ekstruder meliputi tekstur, rasa, dan warna. Tabel 7 menunjukkan bahwa formu la 1 dan 4 hanya menggunakan sorgum saja tanpa penambahan tapioka atau kacang hijau. Formula 1 menggunakan tepung sorgum berukuran 40 mesh, sedangkan formula 4 menggunakan tepung sorgum 60 mesh. Tabel 7 menunjukkan bahwa formula 1 leb ih keras dan kurang mengembang daripada formula 4, sedangkan porositas dan teksur permukaan sama. Hal ini d iduga disebabkan karena ukuran partikel bahan yang lebih

30

kecil memungkinkan transfer panas yang lebih merata serta menyerap kelembaban yang lebih banyak, sehingga proses gelatinisasi yang lebih merata dan sempurna di seluruh bagian adonan (Guy 2001). Hasilnya, ekstrudat yang keluar lebih renyah dan mengembang. Gambar ekstrudat formula 1 dan 4 dapat dilihat pada Gambar 10.Formula 1 Formu la 4

Gambar 10. Ekstrudat Formula 1 (Tepung Sorgum 40 Mesh 100%) dan 4 (Tepung Sorgum

60 Mesh 100%)

Penambahan tapioka mengubah karakteristik pati dalam formu la dengan tujuan memperoleh produk yang lebih baik. Tapioka memiliki derajat gelatinisasi yang rendah (52-65oC), kandungan protein dan lemak yang rendah, karakteristik pengikat yang baik, warna putih, dan flavor manis (Moscicki 2011). Dari Tabel 7, penambahan pati tapioka mampu memperbaiki kerenyahan, tingkat pengembangan, dan tekstur permukaan ekstrudat. Hal in i dapat dilihat dengan membandingkan formu la yang menggunakan ukuran partikel yang sama, yaitu formula 1 dan 2, serta formu la 4 dan 5. Dengan penambahan 20% tapioka, fo rmula 2 memiliki tekstur yang lebih baik dari pada formu la 1. Tingkat kerenyahan, porositas, pengembangan, dan tekstur permu kaan ekstrudat menjadi lebih baik. Hal serupa juga terdapat antara formula 4 dan 5, yaitu tekstur ekstrudat formula 5 (penambahan 20% tapioka) leb ih baik daripada formula 4. Perubahan karakteristik tersebut mungkin disebabkan perubahan struktur sel ekstrudat dengan penambahan pati, yaitu tapioka, melalui proses retrogradasi yang kemudian membentuk lapisan film yuang cukup kuat untuk mencegah runtuhnya dinding sel dan membentuk sel dengan ketebalan yang lebih rendah dan ukuran rongga udara yang lebih kecil (Eastman 200; Gonzales 2005). Selain itu, ko mposisi amilosa dan amilopektin dalam adonan juga berpengaruh terhadap tingkat pengembangan dan kekerasan (Lusas dan Rooney 2001). Tapioka memiliki ko mposisi amilosa-amilopektin yang berbeda dengan sorgum, sehingga penambahan tapioka dapat mengubah ko mposisi amilosa-amilopektin dalam adonan. Chinnaswamy dan Hanna (1988, 1990) diacu dalam Hanna dan Bhatnagar (1994) menyebutkan bahwa terdapat rasio optimu m antara amilosa dan amilopektin untuk memperoleh ekstrudat dengan karakteristik tekstur terbaik. Perbandingan ekstrudat formu la 1 dan 2 serta 4 dan 5 dapat dilihat pada Gambar 11.

Penambahan protein berupa tepung kacang hijau dilakukan pada formula 3 dan 6. Ekstrudat yang keluar memiliki rasa yang pahit dan ukuran ekstrudat yang lebih kecil dibandingkan dengan formula 2 dan 5. Rasa pahit ini diduga berasal dari hidrolisat protein akibat gaya potong ekstruder. Dalam ju mlah tertentu, hidrolisat protein ini akan menghambat pengembangan pati saat keluar dari die, sehingga menurunkan derajat pengembangan (Guy 2001).

31

Formula 1 Formula 2 Formu la 3

Formu la 4 Fo rmula 5 Formu la 6

Gambar 11. Ekstrudat Semua Formu la Pada Uji Coba Pertama

Dari penjelasan di atas, dapat dilihat pengaruh ukuran partikel, penambahan tapioka, dan penambahan kacang hijau terhadap tekstur, rasa, dan warna. Dengan ukuran partikel yang berbeda, ekstrudat memiliki tingkat kepadatan dan tekstur permukaan yan g sama. Perbedaannya, ekstrudat yang menggunakan sorgum 60 mesh memiliki tingkat pengembangan dan kerenyahan yang lebih baik. Penambahan tapioka menunjukkan peningkatan karakteristik tekstur ekstrudat. Kerenyahan, porositas, tingkat pengembangan, dan tekstur permu kaan ekstrudat menjadi leb ih baik. Ketika ditambahkan kacang hijau, rasa menjadi lebih pahit dan tingkat pengembangan serta tekstur permu kaan ekstrudat menjadi menurun, meskipun masih lebih tinggi dibandingkan 100% sorgum. Oleh karena itu, kacang hijau tidak lagi d igunakan pada uji coba selanjutnya.

Tepung gula ditambahkan untuk memberikan rasa manis pada ekstrudat. Selain itu, gula berperan sebagai agen pengikat, pembawa flavor, dan pemberi mouthfeel pada produk (Dobraszczyk et al. 2005). Ju mlah tepung gula yang ditambahkan pada semua formula adalah 10% dari ju mlah tepung sorgum, pati tapioka, dan tepung kacang hijau, atau sebanding dengan 8.7% dari total bahan yang digunakan. Dalam ju mlah tersebut, gula tidak berpengaruh signifikan terhadap proses ekstrusi. Namun, ju mlah yang lebih tinggi dapat berdampak negatif pada pemasakan ekstrusi, karena gula dapat mengurangi temperatur bahan sehingga energi panas yang dibutuhkan menjadi lebih besar, dan derajat pengembangan ekstrudat menjadi berkurang (Moscicki, 2011). Dari segi rasa, ekstrudat yang dihasilkan dari penambahan 10% gula belu m menunjukkan rasa manis. Sebaliknya, ekstrudat terasa agak asin, yang mungkin disebabkan penamabahan garam yang berleb ihan.

Sama seperti gula, minyak juga ditambahkan dalam ju mlah yang sama untuk semua formula yang diujicobakan, yaitu 4%. Tujuan penambahan minyak adalah menghindari penyumbatan di dalam ekstruder. Penyu mbatan ini terjadi akibat pembentukan leburan adon an yang lengket akibat degradasi polimer pati, apabila ekstrusi dilakukan menggunakan bahan yang memiliki kandungan lemak dan kele mbaban rendah (Dobraszczy k et al. 2005). Penambahan minyak dapat mengurangi friksi adonan dalam ekstruder serta membantu pergerakan material

32

dalam adonan, sehingga penyumbatan dapat dihindari (Moscicki 2011). Selain itu, lemak atau minyak memiliki dampak positif terhadap kualitas dan kandungan gizi dari ekstrudat .Garam d itambahkan untuk memberi rasa dan sebagai penguat flavor (flavor enhancer). Penambahan garam sebanyak 2% pada semua formu la menyebabkan produk terasa agak asin saat dicicip. Oleh karena itu, ju mlah garam pada uji coba selanjutnya dikurangi menjadi 1%.

Dari hasil uji coba pertama, uji coba kedua dilakukan untuk melihat pengaruh penambahan gula, coklat, dan minyak terhadap karakteristik ekstrudat. Beberapa variabel yang ditetapkan dari uji coba pertama antara lain ukuran partikel sorgum yang digunakan yaitu 60 mesh, ju mlah garam yang digunakan diturunkan yaitu 1%. Ringkasan pengamtan ekstrudat uji coba kedua dapat dilihat pada Tabel 8.

Tabel 8. Ringkasan pengamatan ekstrudat uji coba kedua

Formula Tekstur Rasa Warna

Std (G15C10M5)

Kekerasan/kerenyahan +++

Agak manis Coklat

Padat/porous ++ Tingkat pengembangan +++ Permukaan ++ G1 (G10C10M5) Kekerasan/kerenyahan +++

Sedikit asin Coklat

Padat/porous ++ Tingkat pengembangan +++ Permukaan ++ G2 (G20C10M5) Kekerasan/kerenyahan ++

Agak pahit Coklat

Padat/porous ++ Tingkat pengembangan ++ Permukaan ++ C1 (G15C5M5) Kekerasan/kerenyahan +++

Agak manis Sedikit coklat

Padat/porous ++ Tingkat pengembangan +++ Permukaan ++ C2 (G15C15M5) Kekerasan/kerenyahan +++

Agak pahit Coklat

Padat/porous ++ Tingkat pengembangan +++ Permukaan ++ M1 (G15C10M7,5) Kekerasan/kerenyahan ++

Agak manis Coklat

Padat/porous ++

Tingkat pengembangan +++

33

Tabel 8. Ringkasan pengamatan ekstrudat uji coba kedua (lan jutan)

M2 (G15C10M10)

Kekerasan/kerenyahan ++

Agak manis Coklat

Padat/porous ++

Tingkat pengembangan ++

Permukaan ++

Keterangan :

- G10 = gula 10%; G15 = gula 15%; G20 = gula 20% - C5 = coklat 5%; C10 = coklat 10%; C15 = coklat 15% - M5 = minyak 5%; M7,5 = minyak 7,5%; M10 = minyak 10%

- Kekerasan/kerenyahan : + = sangat keras; +++++ = sangat renyah (optimu m = ++++)

- Padat/porous : + = sangat padat; +++++ = sangat porous (optimu m = +++)

- Tingkat pengembangan : + = tidak mengembang; +++++ = sangat mengembang (optimu m = ++++)

- Permukaan : + = sangat berpori; +++++ = tidak berpori (optimu m = +++++)

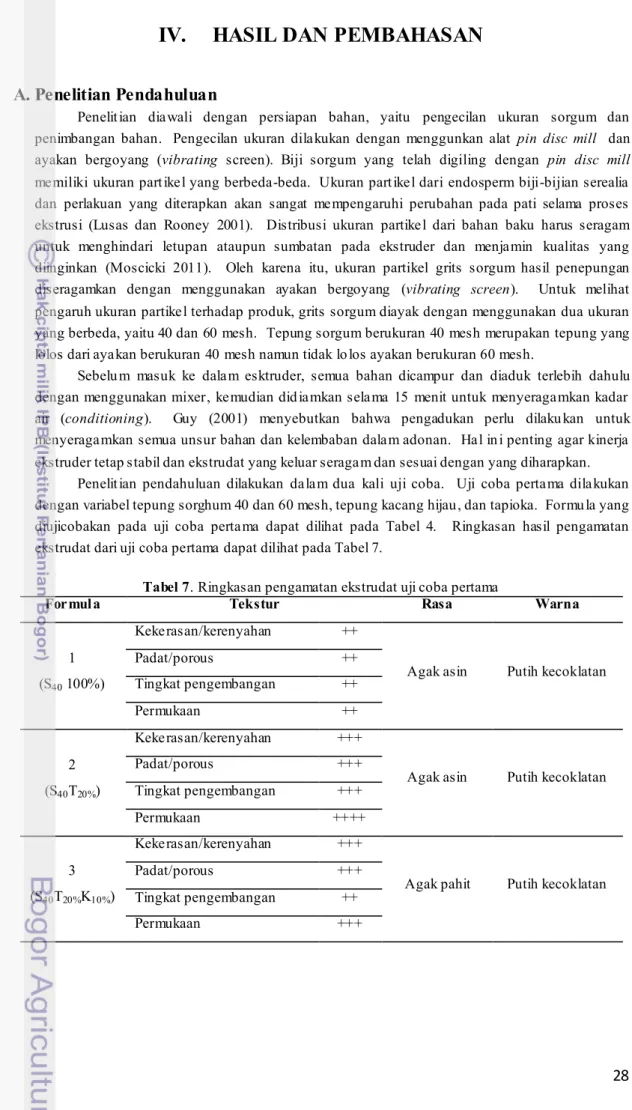

Gu la ditambahkan dengan variasi 10%, 15%, dan 20%. Dari Tabel 8, dapat dilihat bahwa tidak terdapat perbedaan antara ekstrudat dengan penambahan gula 10% dan 15%. Pada penambahan 20% gula, ekstrudat men jadi lebih keras dan ukurannya lebih kecil. Rasa ekstrudat men jadi lebih pahit yang diduga akibat reaksi karamelisasi saat ekstrusi berlangsung (Guy, 2001). Pada penambahan 10% gula, terasa sedikit rasa asin. Oleh karena itu, penambahan 15% gula merupakan ju mlah terbaik yang menghasilkan rasa dan tekstur terbaik.

.

10% 15% 20%

Gambar 12. Ekstrudat dengan penambahan gula 10%, 15%, dan 20%

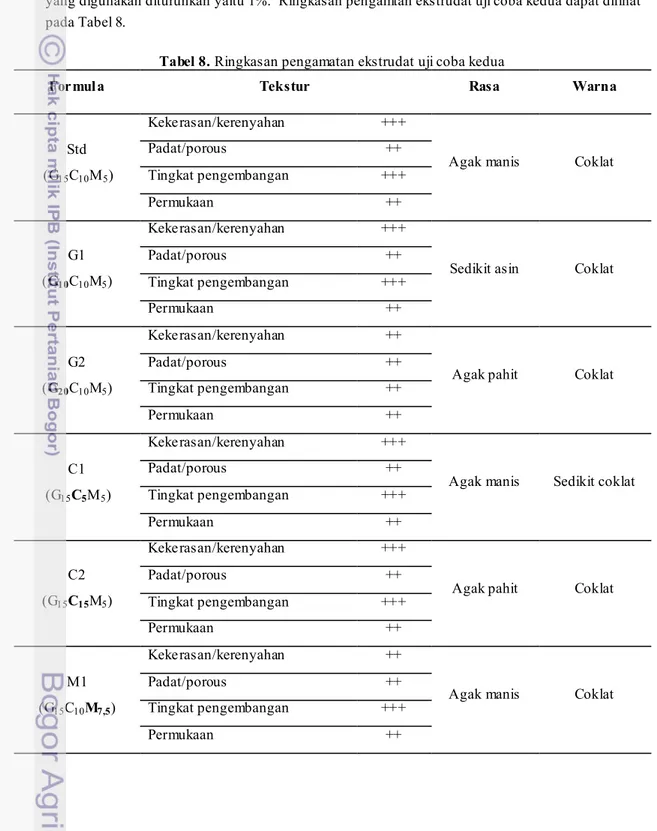

Variasi penambahan coklat bubuk dilakukan pada ju mlah 5%, 10%, dan 15%. Dari segi tekstur, tidak terlihat perbedaan diantara ketiga variasi penambahan. Perbedaan terlihat dari wana dan rasa ekstrudat yang dihasilkan. Warna terbaik din ilai dengan membandingkan produk dengan produk referen. Pada penambahan 5% coklat, warna coklat lebih pudar dibandingkan dengan penambahan 10% dan 15% coklat. Penambahan coklat sebanyak 15% menunjukkan warna coklat yang baik namun berdampak negatif pada rasa yang lebih pahit. Rasa pahit yang ditimbulkan berasal dari ko mponen alkalo id pada coklat, sehingga jumlah yang lebih tinggi akan menyebaban rasa pahit semakin nyata. Penambahan coklat ditetapkan pada jumlah 10% yang memberikan warna coklat, aro ma, dan rasa produk yang baik.

34

5% 10% 15%

Gambar 13. Ekstrudat Dengan Penambahan Co klat 5%, 10%, dan 15%

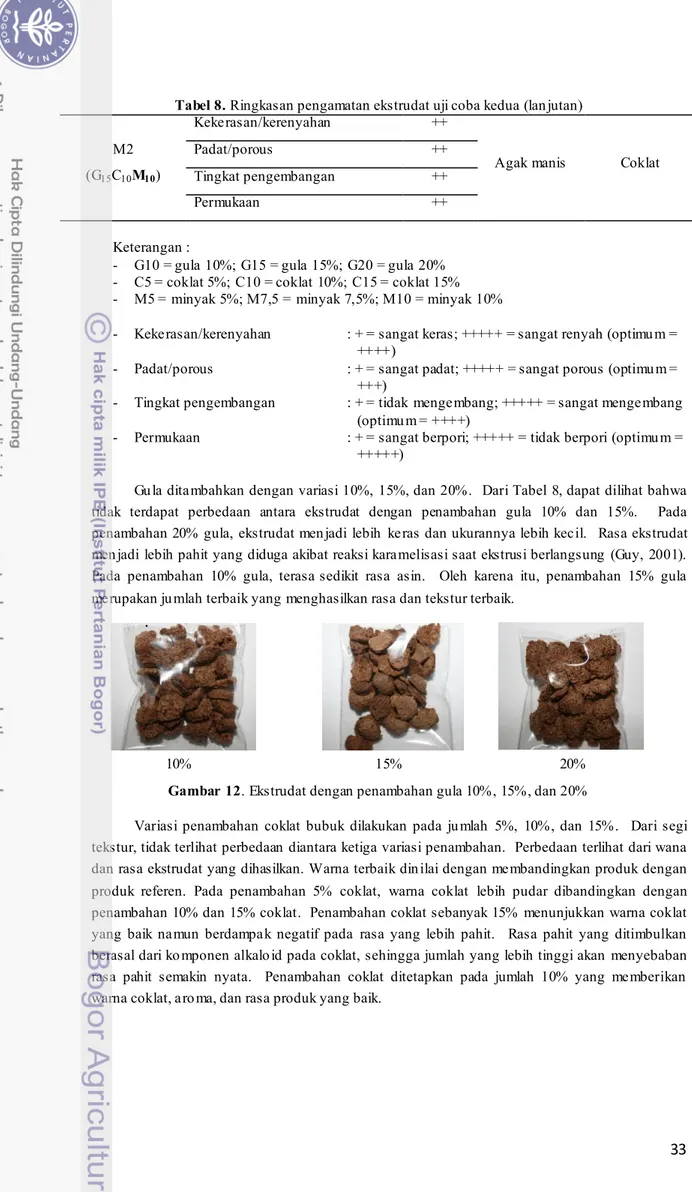

Variasi penambahan minyak dilakukan pada jumlah 5%, 7,5%, dan 10%. Penambahan minyak dalam ju mlah yang lebih tinggi akan menyebabkan turunnya pengembangan produk (Guy 2001). Hal in i dapat diamati dari ekstrudat yang dihasilkan, yaitu semakin kecilnya ukuran ekstrudat dengan bertambahnya jumlah minyak yang digunakan. Tekstur ekstrudat juga menjadi lebih keras dengan peningkatan jumlah minyak yang digunakan. Dibandingkan dengan uji coba pertama, 5% minyak menghasilkan ekstrudat yang lebih keras , dan ukuran ekstrudat menjadi leb ih kecil, begitu pula dengan penambahan 7.5% dan 10%. Oleh karena itu, ju mlah minyak yang ditambahkan d itetapkan pada taraf 4%.

5% 7,5% 10%

Gambar 14. Ekstrudat Dengan Penambahan Minyak 5%, 7,5%, dan 10%

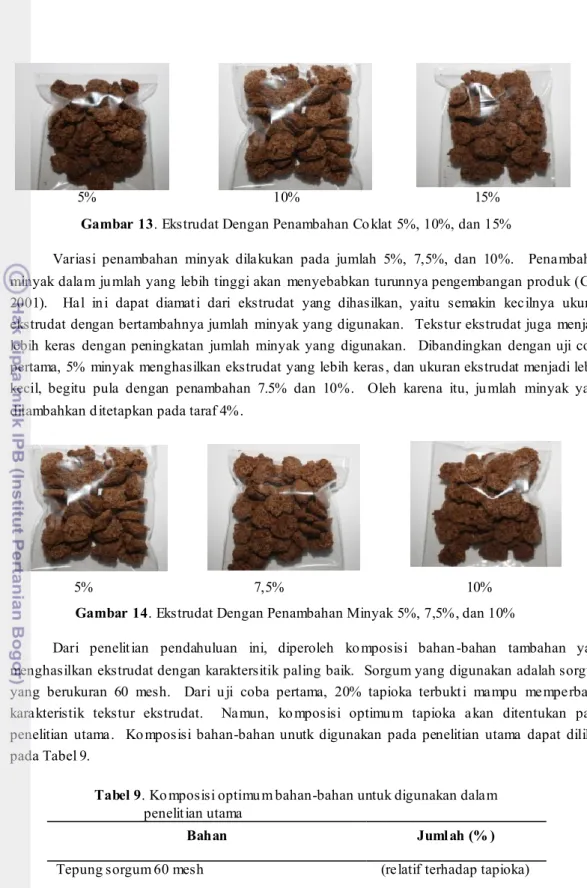

Dari penelitian pendahuluan ini, diperoleh ko mposisi bahan -bahan tambahan yang menghasilkan ekstrudat dengan karaktersitik paling baik. Sorgum yang digunakan adalah sorgum yang berukuran 60 mesh. Dari u ji coba pertama, 20% tapioka terbukti mampu memperbaiki karakteristik tekstur ekstrudat. Namun, ko mposisi optimu m tapioka akan ditentukan pada penelitian utama. Ko mposisi bahan-bahan unutk digunakan pada penelitian utama dapat dilihat pada Tabel 9.

Tabel 9. Ko mposisi optimu m bahan-bahan untuk digunakan dalam

penelitian utama

Bahan Jumlah (% )

Tepung sorgum 60 mesh (relatif terhadap tapioka)

Tepung gula 15

Coklat bubuk 10

Minyak 4

35

10 20 0.00 1.00 2.00 3.00 4.00 0 1 2 2.9 3.94 3.66 3.2 3.06 3.01 ta p io ka ( % ) ke su ka an t e ks tu r emulsifier (%)*Perbedaan signifikan ditunjukan dengan perbedaan warna

B.

Penelitian Utama

Penelitian utama dilakukan dengan memvariasikan ju mlah tapioka dan penambahan emu lsifier. Tujuan dari penelitian utama adalah menghasilkan tekstur ekstrudat yang baik. Kedua bahan yang digunakan memiliki karaktersitik pembentuk tekstur. Dengan memvariasikan ko mposisi keduanya, diharapkan dapat diperoleh ju mlah yang tepat untuk membentuk tekstur yang baik. Fo rmula yang diujicobakan dapat dilihat pada Tabel 4.

Produk yang dihasilkan kemudian d iuji secara organoleptik dan fisik. Uji organoleptik dilakukan untuk menilai tingkat kesukaan panelis terhadap masing -masing formu la. Data yang diperoleh dijad ikan dasar penentuan produk terbaik. Analisis fisik dilaku kan untuk melihat pengaruh masing-masing variasi bahan yang diujicobakan terhadap karakteristik fisik ekstrudat.

1.

Uji Rating Hedonik

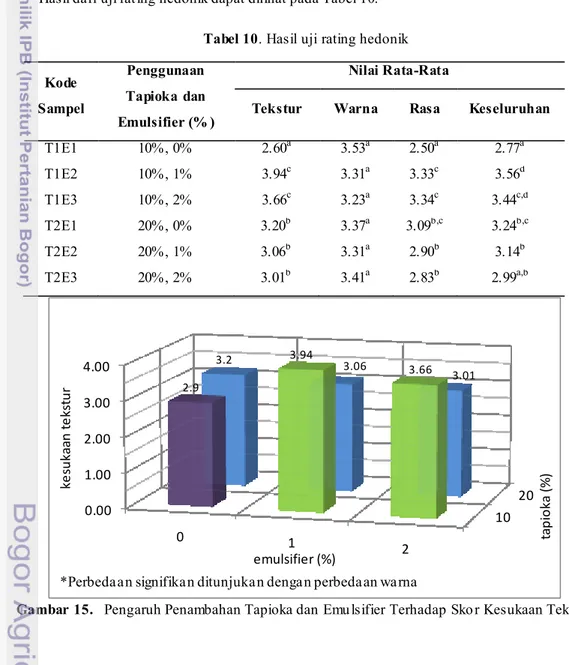

Dasar penentuan formula optimu m ditetapkan dari uji rating hedonik, yaitu uji yang termasuk ke dalam uji afektif . Uji rating hedonik melibatkan 70 panelis tidak terlatih, sesuai yang dikatakan oleh Waysima (2008). Kuesioner uji rating hedonik dapat dilihat pada Lamp iran 2. Data yang diperoleh dari rating hedonik diolah menggunakan program SPSS. Hasil dari uji rating hedonik dapat dilihat pada Tabel 10.

Tabel 10. Hasil uji rating hedonik

Gambar 15. Pengaruh Penambahan Tapioka dan Emu lsifier TerhadapSko r Kesukaan Tekstur

Kode Sampel Penggunaan Tapioka dan Emulsifier (% ) Nilai Rata-Rata

Tekstur Warna Rasa Keseluruhan

T1E1 10%, 0% 2.60a 3.53a 2.50a 2.77a T1E2 10%, 1% 3.94c 3.31a 3.33c 3.56d T1E3 10%, 2% 3.66c 3.23a 3.34c 3.44c,d T2E1 20%, 0% 3.20b 3.37a 3.09b,c 3.24b,c T2E2 20%, 1% 3.06b 3.31a 2.90b 3.14b T2E3 20%, 2% 3.01b 3.41a 2.83b 2.99a,b

36

Pengolahan data (Lampiran 3) menunjukkan bahwa terdapat interaksi antara tapioka dengan emulsifier terhadap skor kesukaan tekstur ekstrudat (p<0.05). Uji lan jut terhadap variabel-variabel in i dapat dilihat pada Gambar 15. Dari gambar tersebut, perbedaan signifikan ditunjukan dengan perbedaan warna pada diagram batang.Penambahan tapioka dan emulsifier diharap kan dapat memperbaiki tekstur ekstrudat sehingga lebih disukai oleh konsumen/panelis. Namun dari hasil analisis yang didapat, penambahan emulsifier dan tapioka tidak menunjukkan hasil yang linier. Pada penambahan 10% tapioka, penambahan emulsifier men ingkatkan skor kesukaan, sedangkan pada penambahan 20% tapioka, penambahan emulsifier tidak menunjukkan perbedaan skor kesukaan. Tanpa penambahan emulsifier, peningkatan ju mlah tapioka menyebabkan peningkatan skor kesukaan, sedangkan dengan penambahan emulsifier, peningkatan tapioka justru menurunkan skor kesukaan.

Tapioka ditambahkan dengan tujuan mengubah karakteristik pati dalam adonan menjadi lebih baik sehingga diperoleh tekstur yang lebih baik dan leb ih disukai o leh konsumen. Sedangkan emu lsifier ditambahakan dengan tujuan meratakan pembentukan dan distribusi sel atau rongga udara sehingga diperoleh ekstrudat dengan tekstur yang lebih halus dengan ukuran pori-pori yang lebih kecil. Pemerataan pembentukan sel ini juga dapat berpengaruh terhadap men ingkatknya pengembangan (Gonzales 2005). Secara u mu m, konsumen lebih menyukai produk yang renyah, yang merupakan produk dengan tingkat pengembangan baik dan densitas rendah.

Dari data yang diperoleh dapat diamati bahwa tanpa penambahan emulsifier, penambahan 20% tapioka menunjukkan skor kesukaan yang lebih tinggi (3.20) dibandingkan 10% tapioka (2.60). Penambahan emulsifier memberikan pengaruh positif pada 10% tapioka, sedangkan tidak memberikan pengaruh signifikan pada penambahan 20% tapioka. Hal ini mungkin dapat dikaitkan dengan pembentukan kompleks amilosa-lip id (dengan gliserol monostearat dari emulsifier) yang lebih cenderung terjadi pada penambahan 20% tapioka, karena ju mlah amilosa bebas (dari tapioka) yang lebih tinggi (Guy 2001; Hanna dan Bhatnagar 1994; Harper 1981; Muchtadi et al. 1987). Ko mpleks ini menyebabkan emu lsifier menjadi terikat dengan amilosa dan tidak dapat memberikan perannya untuk meratakan pembentukan sel, atau rongga udara mikro yang dapat membuat ekstrudat menjadi leb ih renyah, lebih mengembang, dan memiliki tekstur permukaan/tampak luar yang lebih merata atau halus (Harper 1981; Moscicki 2011). Sebaliknya, pembentukan komp leks ini jutru dapat menurunkan pengembangan, dengan merusak dinding sel sehingga tidak mampu mempertahankan strukturnya dan runtuh saat keluar melalu i die (Gon zales 2005). Pada penambahan 10% tapioka, kecenderungan pembentukan kompleks tersebut nampaknya jauh lebih kecil, sehingga emu lsifier dan tapio ka dapat berinteraksi positif menghasilkan karakteristik tekstur ekstrudat yang lebih baik.

Dari hasil analisis derajat pengembangan (hal 39), penambahan emu lsifier pada 10% tapioka menunjukkan sedikit peningkatan meskipun tidak signifikan. Sebaliknya pada penambahan 20% tapioka, penambahan emulsifier menurunkan derajat pengembangan. Dari hasil analisis kekerasan (hal 43), penambahan emu lsifier pada 10% tapioka menunjukkan penurunan nilai kekerasan, sedangkan pada penambahan 20% tapioka, penambahan emulsifier tidak menunjukkan perbedaan. Apabila dibandingkan, terdapat kesesuaian antara hasil analisis dengan skor kesukaan tekstur, yaitu bahwa pembentukan kompleks pada penambahan 20% tapioka menyebabkan penurunan pengembangan dan tidak memberikan pengaruh terhadap kekerasan. Sebaliknya pada penambahan 10% tapioka, penambahan emulsifier sedikit

37

10 20 0.00 1.00 2.00 3.00 4.00 0 1 2 2.5 3.34 3.33 3.09 2.9 2.83 ta p io ka ( % ) ke su ka an r as a emulsifier (%)men ingkatkan pengembangan dan menurunkan kekerasan. Dari penjelasan tersebut, dapat dilihat bahwa panelis cenderung menyukai produk dengan tingkat kekerasan yang lebih rendah dan derajat pengembangan yang lebih tinggi.

Pengolahan data ANOVA untuk atribut warna (Lampiran 4) tidak menunjukkan adanya interaksi antara variabel tapioka dan emulsifier terhadap skor kesukaan warna (p>0.05). Hal ini disebabkan ju mlah coklat yang ditambahkan pada semua formula sama. Meskipun demikian, diperoleh info rmasi bahwa esktrudat memiliki warna yang cukup disukai oleh panelis (skor rata-rata 3.36).

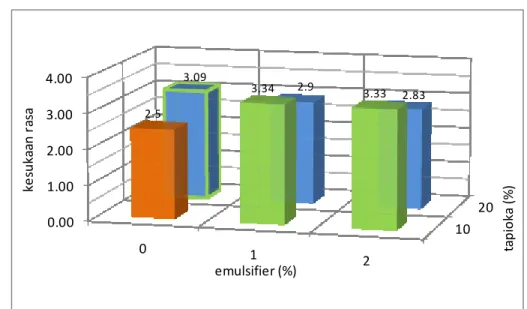

Hasil pengolahan data atribut rasa dengan ANOVA (Lampiran 5) menunjukkan terdapat interaksi antara variabel tapio ka dan emulsifer terhadap skor kesukaan rasa (p<0.05). Gambar 16 menunjukkan bahwa sampel dengan penambahan 10% tapioka, penambahan emulsifier men ingkatkan skor kesukaan. Sedangkan pada penambahan 20% tapio ka, penambahan emu lsifier tidak memberikan pengaruh signifikan. Tanpa penambahan emulsifier, peningkatan ju mlah tapio ka men ingkatkan men ingkatkan skor kesukaan rasa. Sebaliknya, dengan penambahan emulsifier, peningkatan ju mlah tapio ka menyebabkan penurunan skor kesukaan.

Gambar 16. Pengaruh Penambahan Tapioka dan Emu lsifier Terhadap Skor Kesukaan Rasa

Pengaruh penambahan emulsifier dan tapioka terhadap rasa terutama berkaitan dengan tingkat kematangan produk. Tapioka dengan kandungan amilopektin yang lebih tinggi memiliki sifat alir yang lebih baik daripada amilosa, sehingga dapat menurunkan friksi internal bahan untuk menghindari rasa gosong. dari pemasakan berlebih (Xie et al. 2009). Emu lsifier, yang memiliki sifat seperti lemak, juga berpengaruh terhadap friksi internal bahan, sehingga interaksi keduanya akan berpengaruh terhadap rasa produk.

Tanpa penambahan emulsifier, penambahan 20% tapioka memiliki skor kesukaan rasa yang lebih tinggi dibandingkan dengan penambahan 10% tapioka. Hal in i disebabkan oleh kandungan total amilopektin yang lebih tinggi pada sampel tersebut, sehingga diduga mencapai tingkat kematangan yang lebih baik, atau tidak mengalami pemasakan berlebih (over-cooking), daripada sampel dengan 10% tapioka.

Sebaliknya dengan penambahan emulsifier, peningkatan ju mlah tapioka justru menurunkan skor kesukaan terhadap rasa, meskipun tidak signifikan. Hal ini d iduga disebabkan penurunan friksi internal yang berlebihan dengan ditambahkannya kedua variabel

38

10 20 0.00 1.00 2.00 3.00 4.00 0 1 2 2.77 3.56 3.44 3.24 3.14 2.99 ta p io ka ( % ) ke su ka an k e se lu ru h an emulsifier (%)tersebut. Pada penambahan 20% tapioka, penambahan emu lsifier, yang memiliki sifat pelumasan seperti minyak, akan semakin mengurangi friksi internal. Hal in i menyebabkan turunnya suhu adonan sehingga proses gelatinisasi tidak berlangsung cukup sempurna. Hal ini juga dapat dikaitkan dengan turunnya tingkat pengembangan pada sampel-sampel tersebut. Pada penambahan 10% tapioka, penambahan emulsifier justru meningkatkan skor kesukaan rasa yang diduga disebabkan tercapainya tingkat kematangan yang baik, atau tidak mengalami pemasakan kurang (under-cooking) ataupun pemasakan berlebih (over-cooking).

Pengolahan data dengan ANOVA (Lamp iran 6) untuk atribut secara keseluruhan menunujukan adanya interaksi antara variabel tapioka dan emulsifier terhadap skor kesukaan secara keseluruhan. Gambar 17 menunju kkan bahwa tanpa penambahan emulsifier, peningkatan jumlah tapioka meningkatkan skor kesukaan, sedangkan dengan penambahan emu lsifier, peningkatan ju mlah tapioka menurunkan skor kesukaan. Pada penambahan 10% tapioka, penambahan emu lsifier cenderung meningkatkan skor kesukaan, sedangkan pada penambahan 20% tapioka, penambahan emulsifier tidak memberikan pengaruh signifikan.

Gambar 17. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Skor

Kesukaan Secara Keseluruhan

Dari gambar 17, terdapat diagram batang yang memiliki garis luar dengan warna yang berbeda dengan warna diagram batangnya, yang menunjukkan bahwa sampel tersebut tidak berbeda signifikan dengan sampel lain yang memiliki warna d iagram batang yang sama maupun dengan sampel dengan warna yang sama dengan garis luarnya. Hasil uji rating hedonik secara keseluruhan ini sesuai dengan hasil uji rating hedonik terhadap rasa dan tekstur. Dari pengolahan data uji organoleptik yang telah dilaku kan, dipero leh informasi mengenai sampel yang memiliki skor tertinggi yang paling disukai o leh panelis. Sampel dengan penambahan 10% tapioka dan 1% emu lsifier memiliki skor tertinggi dari pengujian sensori terhadap atribut tekstur, rasa, dan atribut secara keseluruhan. Oleh karena itu, sampel tersebut dipilih sebagai sampel yang memiliki karakteristik sensori terbaik.

39

2.

Analisis Fisik

a.

Derajat Penge mbangan

Derajat pengembangan produk diuji dengan memperhatikan dua dimensi produk. Hal ini dikarenakan ukuran produk yang tidak bulat merata, melainkan pipih lonjong. Dimensi yang diukur adalah panjang dan lebar.

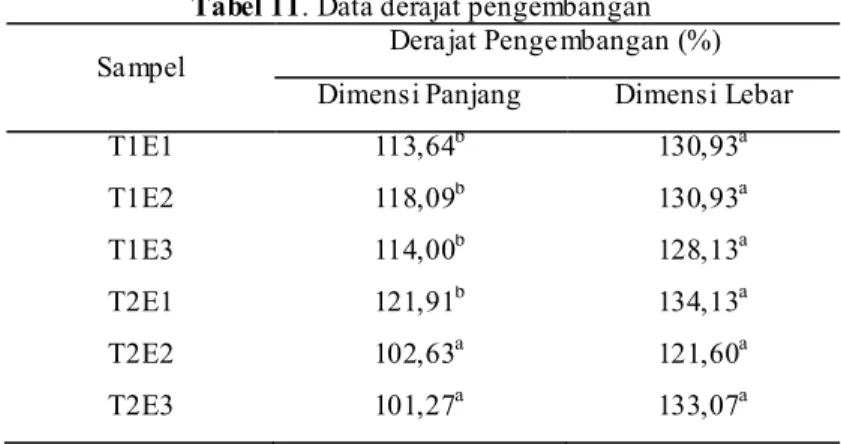

Pengolahan data ANOVA untuk derajat pengembangan dimensi panjang (Lamp iran 7) menunjukkan bahwa terdapat interaksi antara variabel tapioka dan emulsifier terhadap derajat pengembangan dimensi panjang. Sementara pengolahan data ANOVA untuk derajat pengembangan dimensi lebar (Lampiran 8) tidak menunjukkan adanya interaksi. Uji lanjut Duncan menunjukkan terdapat dua subset yang berbeda. Dari Tabel 11 dapat dilihat bahwa sampel dengan kode T1E1, T1E2, T1E3, dan T2E1 memiliki derajat pengembangan yang tidak berbeda, dibandingkan dengan sampel T2E2 dan T2E3.

Tabel 11. Data derajat pengembangan

Sampel Derajat Pengembangan (%) Dimensi Panjang Dimensi Lebar

T1E1 113,64b 130,93a T1E2 118,09b 130,93a T1E3 114,00b 128,13a T2E1 121,91b 134,13a T2E2 102,63a 121,60a T2E3 101,27a 133,07a

Dari Gambar 18, dapat dilihat bahwa pada penambahan 20% tapioka, derajat pengembangan sampel dengan penambahan emulsifier (1% dan 2%) berbeda signifikan dengan sampel lainnya. Hal ini diduga disebabkan oleh pembentukan kompleks amilosa-lip id pada sampel tersebut yang dapat menurunkan derajat pengembangan. Kompleks amilosa-lip id in i diduga terbentuk antara amilosa bebas dari tapioka dan emulsifier yang berupa gliserol monostearat (Guy 2001; Hanna dan Bhatnagar 1994; Harper 1981). Saat ekstrusi berlangsung, pati dapat membentuk sebuah matriks yang dapat memerangkap uap air, sehingga membentuk gelembung-gelembung (Guy dan Horne 1988 diacu dalam Hanna dan Bhatnagar 1994; Harper 1981). Pembentukan ko mpleks dapat mengubah karakteristik viskoelastik dari matriks pati tersebut, sehingga tidak mampu memerangkap uap air dan menyebabkan penurunan derajat pengembangan serta peningkatan densitas kamba (Gonzales 2005; Hanna dan Bhatnagar 1994). Selain itu, pembentukan komp leks in i diduga dapat mengubah rasio amilosa-amilopektin dalam adonan dengan berinteraksinya amilosa dengan emulsifier, sehingga ras io amilosa-amilopektin yang optimu m untuk pengembangan tidak tercapai (Chinaswammy dan Hanna 1988 1990 d iacu dalam Hanna dan Bhatnagar 1994).

40

10 20 0 20 40 60 80 100 120 140 0 1 2 113.64 118.09 114 121.91 102.63 101.27 ta p io ka ( % ) d e ra ja t p e n ge m b an ga n ( % ) emulsifier (%)Gambar 18. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Derajat

Pengembangan Dimensi Panjang

Pada penambahan 10% tapioka, penambahan emulsifier terlihat tidak menurunkan derajat pengembangan, bahkan meningkatkannya. Hal ini mungkin d isebabkan jumlah tapioka yang ditambahkan lebih sedikit, sehingga kemungkinan terbentuknya komp leks lebih kecil. Pembentukan komp leks dalam ju mlah yang lebih kecil ini mungkin juga menyebabkan tercapainya rasio amilosa-amilopektin yang lebih baik untuk pengembangan. Peran emu lsifier untuk mengubah karakteristik tekstur dengan meratakan pembentukan dan distribusi rongga udara dan membantu pemotongan dalam ekstruder juga terlihat pada sampel tersebut, sehingga diduga dapat meningkatkan pengembangan dari ekstrudat (Mosciciki 2011).

b.

Waktu Rehidrasi

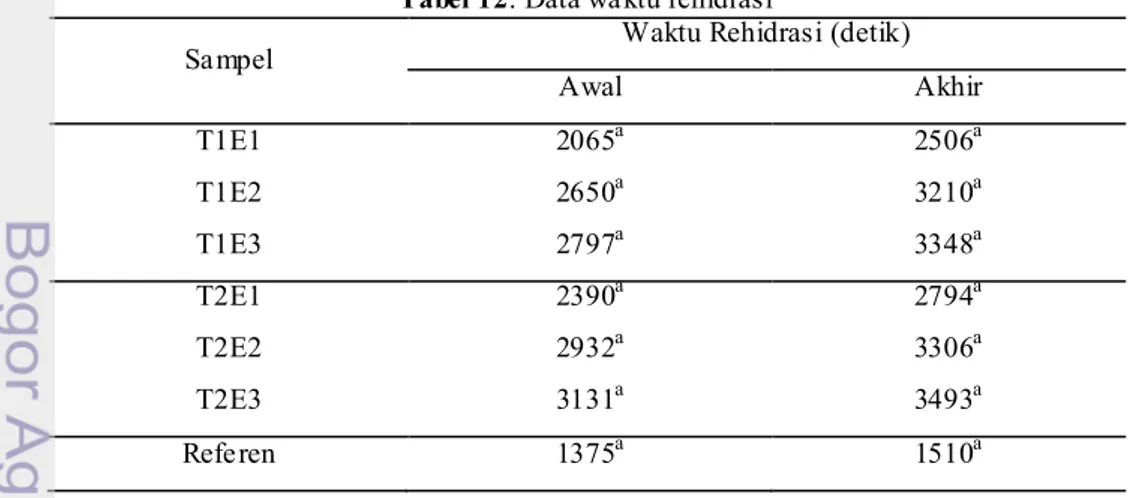

Waktu rehidrasi terbagi menjad i waktu rehidrasi awal dan waktu rehidrasi akhir. Waktu rehidrasi awal dapat dijelaskan sebagai waktu saat susu mulai membasahi ekstrudat, yaitu saat bagian tepi ekstrudat terlihat basah. Waktu akhir rehid rasi merupakan waktu saat susu membasahi seluruh bagian ekstrudat, yaitu saat seluruh permukaan ekstrudat terlihat basah. Waktu rehidrasi referen juga diukur untuk melihat perbandingan antara waktu rehidrasi sampel dengan referen.

Tabel 12. Data waktu rehidrasi

Sampel Waktu Rehidrasi (detik)

Awal Akhir T1E1 2065a 2506a T1E2 2650a 3210a T1E3 2797a 3348a T2E1 2390a 2794a T2E2 2932a 3306a T2E3 3131a 3493a Referen 1375a 1510a

41

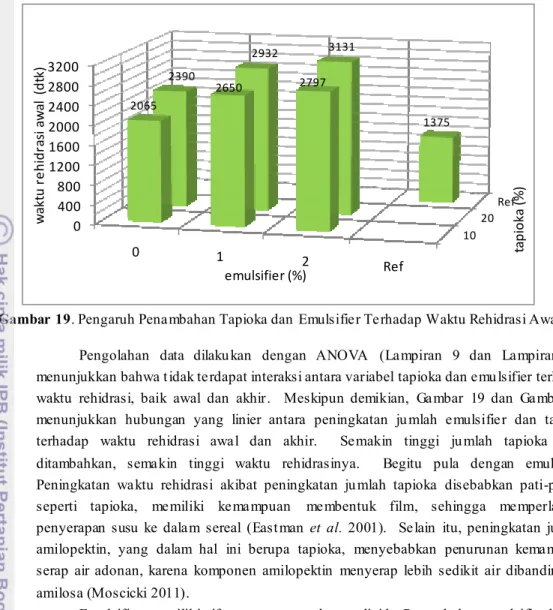

10 20 Ref 0 400 800 1200 1600 2000 2400 2800 3200 0 1 2 Ref 2065 2650 2797 2390 2932 3131 1375 ta p io ka ( % ) w ak tu r e h id ra si aw al (d tk ) emulsifier (%)Gambar 19. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Waktu Rehidrasi Awal

Pengolahan data dilaku kan dengan ANOVA (Lampiran 9 dan Lampiran 10) menunjukkan bahwa tidak terdapat interaksi antara variabel tapioka dan emu lsifier terhadap waktu rehidrasi, baik awal dan akhir. Meskipun demikian, Gambar 19 dan Gambar 20 menunjukkan hubungan yang linier antara peningkatan ju mlah emulsifier dan tapioka terhadap waktu rehidrasi awal dan akhir. Semakin tinggi ju mlah tapioka yang ditambahkan, semakin tinggi waktu rehidrasinya. Begitu pula dengan emulsifier. Peningkatan waktu rehidrasi akibat peningkatan ju mlah tapioka disebabkan pati-patian, seperti tapioka, memiliki kemampuan membentuk film, sehingga memperlambat penyerapan susu ke dalam sereal (Eastman et al. 2001). Selain itu, peningkatan ju mlah amilopektin, yang dalam hal ini berupa tapioka, menyebabkan penurunan kemampuan serap air adonan, karena komponen amilopektin menyerap lebih sedikit air dibandingkan amilosa (Moscicki 2011).

Emu lsifier memiliki sifat yang serupa dengan lipid. Penambahan emulsifier berarti peningkatan kandungan lipid dalam adonan. Semakin tinggi ju mlah lipid dalam adonan, semakin banyak granula pati yang terlapisi, sehingga sukar menyerap air (Harper 1981). Hal ini dapat meningkatkan waktu rehidrasi dari ekstrudat. Selain itu, efek pelu masan dari lip id dapat menyebabkan penurunan degradasi amilopektin, yang sukar menyerap air. Hal ini menyebabkan semakin sedikit bagian yang terlarut dalam air, sehingga waktu rehidrasinya meningkat (Hanna dan Bhatnagar 1994).

Referen memiliki waktu rehidrasi yang lebih singkat daripada semua sampel. Hal ini merupakan hal yang baik karena konsumen lebih menyukai sereal yang terehidrasi lebih lama karena kerenyahan dapat dipertahankan (Mannie 1999).

42

10 20 Ref 0 500 1000 1500 2000 2500 3000 3500 0 1 2 Ref 2506 3210 3306 2794 3348 3493 1510 ta p io ka ( % ) w ak tu r e h id ra si ak h ir ( d tk ) emulsifier (%)Gambar 20. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Waktu Rehidrasi Akh ir

c.

Indeks Kelarutan Air

Indeks kelarutan air atau Water Solubility Index (WSI) merupakan parameter yang digunakan untuk mengukur kelarutan ekstrudat di dalam air. Indeks in i menunjukkan seberapa banyak bagian ekstrudat yang dapat terlarut dalam air, dan dinyatakan dalam gram per mililiter (g/ml). Pengolahan data dengan ANOVA (Lamp iran 11) menunjukkan bahwa tidak terdapat interaksi antara variabel tapioka dan emulsifier yang ditambahkan terhadap indeks kelarutan air. Selain itu, tidak terdapat pengaruh penambahan tapioka dan penambahan emulsifier terhadap indeks kelarutan air. Data indeks kelarutan air sampel dapat dilihat dalam Tabel 13.

Tabel 13. Data indeks kelarutan air

Sampel Indeks Kelarutan Air (g/ml)

T1E1 0,0076a T1E2 0,0076a T1E3 0,0080a T2E1 0,0082a T2E2 0,0081a T2E3 0,0076a Referen 0,0208b

43

10 20 Ref 0.0000 0.0050 0.0100 0.0150 0.0200 0.0250 0 1 2 Ref 0.0076 0.0076 0.0080 0.0082 0.0081 0.0077 0.0208 ta p io ka ( % ) in d e ks k e la ru ta n a ir ( g/m l) emulsifier (%)Gambar 21. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Indeks Kelarutan Air

Gambar 21 menunjukkan bahwa indeks kelarutan air referen jauh leb ih tinggi daripada sampel. Hal in i menunjukkan bahwa sampel lebih sukar larut dalam air daripada referen. In i berarti bowl time sampel atau lamanya flakes mempertahankan kerenyahannya saat disajikan leb ih tinggi daripada referen. Hal in i lebih disukai oleh konsumen.

d.

Analisis Kekerasan dan Nilai Patah (Rheoner)

Analisis fisik dilakukan dengan menggunakan alat Rheoner, dan dibagi menjad i kekerasan maksimu m dan nilai patah (breakage). Ringkasan pengolahan data analisis kekerasan dapat dilihat pada Tabel 14.

Tabel 14. Data analisis kekerasan

Sampel Kekerasan (gf) T1E1 1640,00d T1E2 1100,00b T1E3 1340,00c T2E1 1670,00d T2E2 1760,00d T2E3 1760,00d Referen 400,00a

Pengolahan data ANOVA untuk nilai kekerasan menunjukkan adanya interaksi antara variabel tapioka dan emulsifier terhadap nilai kekerasan. Gambar 22 menujukan bahwa penambahan emu lsifier memiliki pengaruh yang berbeda pada kedua tingkat penambahan tapioka. Pada 20% tapio ka, penambahan emulsifier tidak memberikan pengaruh signifikan. Sebaliknya, pada penambahan 10% tapioka, penambahan emulsifier justru menurunkan nilai kekerasan. Hal ini berhubungan dengan pembentukan komp leks amilosa-lip id pada sampel dengan penambahan 20% tapioka. Komp leks amilosa-lip id dapat menurunkan pengembangan dan densitas kamba, yang berarti produk menjadi padat dan keras (Hanna dan Bhatnagar 1994). Dibandingkan dengan skor kesukaan terhadap

44

10 20 Ref 0 500 1000 1500 2000 0 1 2 Ref 1640 1100 1340 1670 1760 1760 400 ta p io ka ( % ) ke ke ra sa n (g f) emulsifier (%)tekstur, sampel dengan penambahan 10% tapioka 1% dan 2% emulsifier memiliki skor tertinggi (3.94 dan 3.66). Hal ini berarti panelis leb ih menyukai sampel dengan nilai kekerasan yang lebih rendah.

Gambar 22. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Nilai Kekerasan

Pada sampel dengan penambahan 10% tapioka, penambahan emu lsifier justru menurunkan nilai kekerasan ekstrudat. Hal ini mungkin disebabkan tercapainya rasio amilosa amilopektin yang lebih baik dengan pembentukan kompleks amilosa-lipid yang lebih sedikit, seperti dijelaskan sebelu mnya. Rasio amilosa-amilopektin men jadi kurang optimu m pada penambahan 2% tapioka akibat pembentukan ko mpleks yang lebih banyak, yang ditunjukan dengan naiknya nilai kekerasan.

Gambar 22 juga menunjukkan bahwa rata-rata tingkat kekerasan produk lebih tinggi daripada tingkat kekerasan sampel referen. Hal in i d iduga akibat kandungan amilosa dalam sorgum lebih tinggi daripada jagung atau gandum yang digunakan pada produk ko mersial (Harper 1981)

Tabel 15. Data analisis nilai patah (breakage)

Sampel Nilai Patah (g f)

T1E1 770,00a T1E2 710,00a T1E3 660,00a T2E1 960,00a T2E2 1200,00a T2E3 1290,00a Referen 300,00a

45

10 20 Ref 0 500 1000 1500 2000 0 1 2 Ref 770 710 660 960 1200 1290 300 ta p io ka ( % ) n ila i p at ah ( gf) emulsifier (%)Gambar 23. Pengaruh Penambahan Tapioka dan Emulsifier Terhadap Nilai Patah

Pengolahan data ANOVA untuk data nilai patah menunjukkan bahwa tidak terdapat interaksi antara variabel tapioka dan emulsifier terhadap nilai patah sampel. Meskipun demikian, dapat dilihat pada Gambar 23 bahwa terdapat perbedaan pengaruh penambahan emu lsifier antara sampel dengan 10% tapio ka dengan 20% tapioka. Penambahan emulsifier pada sampel yang ditambahkan 20% tapio ka menu jukan peningkatan nilai patah dengan peningkatnya jumlah emu lsifier. Sebaliknya pada sampel dengan penambahan 10% tapioka, penambahan emusifier justru menurunkan nilai patah. Hal in i dapat terjadi akibat pembentukan ko mpleks seperti dijelaskan sebelumnya.

3.

Uji Penerimaan

Dari uji rating hedonik dan uji fisik, sampel dengan penambahan 10% tapioka dan 1% emu lsifier dip ilih men jadi sampel terbaik. Karena target konsumen adalah anak-anak usia sekolah, uji organoleptik 2 atau uji penerimaan dilakukan kepada siswa kelas 5 SD di dua sekolah. Dua sekolah dasar yang dipilih adalah SDN Babakan IV Bogor dan SDN Polisi V Bogor. Dua sekolah ini memiliki tingkat ekono mi yang berbeda, yang bertujuan untuk melihat penerimaan produk pada tingkat ekonomi yang berbeda tersebut. Tingkat ekonomi kedua sekolah ditetapkan berdasarkan asumsi lo kasi sekolah dan tingkat popularitas dari sekolah. SDN Polisi V berada di pusat kota Bogor sementara SDN Dramaga 4 berada di kabupaten Bogor. Berdasarkan tingkat popularitasnya, SDN Polisi V lebih terkenal dibandingkan dengan SDN Dramaga 4

Kuesioner yang digunakan dapat dilihat pada Lamp iran 15. Pertanyaan tentang pengetahuan dan tingkat konsumsi siswa disertakan dalam kuesioner sehingga relevansi uji sensori dapat diketahui. Ringkasan uji penerimaan dapat dilihat pada Gambar 24.

Pengolahan data dilakukan dengan analisis deskriptif dengan statistik chi-square. Informasi yang didapatkan menunjukkan bahwa hampir seluruh siswa kelas 5 dari kedua sekolah telah mengetahui mengenai sereal sarapan susu. Uji statistik chi-square menunjukkan tidak terdapat hubungan antara tingkat ekonomi dengan pengetahuan tentang sereal susu. Hal ini dapat disebabkan sereal sarapan susu telah banyak beredar di masyarakat dan pemasarannya lewat media telev isi telah banyak bermunculan.

46

Secara garis besar, siswa kedua sekolah kadang-kadang mengkonsumsi sereal susu. Uji statistik chi-square menunjukkan tidak terdapat hubungan antara tingkat ekonomi dengan konsumsi sereal susu. Nampaknya sereal susu telah cukup populer di masyarakat dan harganya telah cukup terjangkau sehingga seluruh lapisan masyarakat dapat mengkonsumsinya. Hasil pengujian pengetahuan tentang sereal dan tingkat konsumsi dapat dilihat pada Gambar 24.Gambar 24. Pengetahuan dan tingkat konsumsi sereal sarapan dari dua sekolah

Berdasarkan hasil yang diperoleh, tingkat kesukaan terhadap aroma dan kerenyahan siswa-siswa kedua sekolah serupa, yaitu sebagian besar menyatakan enak. Uji statistika dengan chi-square menunjukkan bahwa tidak terdapat hubungan antara tingkat ekonomi siswa dengan tingkat kesukaan terhadap aroma dan kerenyahan. Dari informasi in i, aro ma dan kerenyahan yang dimiliki produk sudah cukup baik dan diterima baik o leh konsumen.

Tingkat ketertarikan terhadap warna dan tingkat kesukaan terhadap rasa siswa kedua sekolah menunjukkan perbedaan. SDN Po lisi V yang memiliki tingkat ekonomi rata-rata siswanya lebih tinggi cenderung memilih cukup enak, berbeda dengan SDN Dramaga IV yang banyak memilih enak. Uji chi-square menunjukkan terdapat hubungan antara tingkat ekonomi dengan tingkat kesukaan rasa dan ketertarikan warna produk. Secara keseluruhan, tingkat kesukaan siswa semakin menurun dengan meningkatnya tingkat ekonomi. Penerimaan terhadap atribut produk dapat dilihat pada Gambar 25.

0 20 40 60 80 100

tahu tidak tahu

100 0 97.5 2.5 ju m la h (% )

Pengetahuan Tentang Sereal

Menengah ke bawah Menengah ke atas

0 20 40 60 80

tidak pernah kadang-kadang sering

0 79.5 20.5 0 77.5 22.5 ju m la h (% )

Tingkat Konsumsi

47

Gambar 25. Penerimaan terhadap atribut produk

Gambar 26. Keinginan konsumsi produk

0.0 20.0 40.0 60.0 80.0 menarik cukup menarik tidak menarik 71.8 25.6 2.6 45 52.5 2.5 ju m la h (% )

Penerimaan terhadap warna

Menengah ke bawah Menengah ke atas

0.0 20.0 40.0 60.0 80.0

enak cukup enak tidak enak

71.8 28.2 0.0 67.5 25.0 7.5 ju m la h (% )

Penerimaan terhadap aroma

Menengah ke bawah Menengah ke atas

0.0 20.0 40.0 60.0 80.0

enak cukup enak tidak enak

66.7 30.8 2.6 27.5 67.5 5.0 ju m la h (% )

Penerimaan terhadap rasa

Menengah ke bawah Menengah ke atas

0.0 20.0 40.0 60.0 80.0

enak cukup enak tidak enak

64.1 35.9 0.0 65.0 32.5 2.5 ju m la h (% )

Penerimaan terhadap kerenyahan

Menengah ke bawah Menengah ke atas

0.0 20.0 40.0 60.0 80.0 100.0

enak cukup enak tidak enak

82.1 17.9 0.0 37.5 55.0 7.5 ju m la h (% )

Penerimaan terhadap keseluruhan atribut

Menengah ke bawah Menengah ke atas

0.0 20.0 40.0 60.0 80.0 100.0

mau tidak mau

100.0 0.0 70.0 30.0 ju m la h (% )

Keinginan konsumsi

48

Kecenderungan yang sama terlihat pada keinginan konsumsi produk. Pada Gambar 26 jelas terlihat bahwa jumlah siswa yang ingin mengkonsumsi produk lebih banyak pada sekolah menengah ke bawah. Uji chi-square juga menunjukkan bahwa terdapat hubungan antara tingkat ekonomi dengan keinginan konsumsi produk.4.

Analisis Kimia

Analisis kimia dilakukan untuk mengetahui ko mposisi kimia produk, seperti kadar air, kadar abu, kadar lemak, kadar protein, kadar karbohidrat, dan kadar serat kasar. Kandungan kimia produk telah dirangku m pada Tabel 16.

Tabel 16. Ko mposisi kimia produk

Ko mponen Jumlah (%) bb bk Air 2.59 2.66 Abu 2.47 2.54 Lemak 3.79 3.89 Protein 7.30 7.50 Karbohidrat (by difference) 77.33 79.42 Serat kasar 9.07 9.32

a.

Kadar Air

Kadar air produk akhir adalah 2.59 (basis basah) dan 2.66 (basis kering). Basis basah merupakan perbandingan kandungan komponen yang diukur dengan berat sampel untuk analisis dengan kandungan air. Basis basah merupakan perbandingan berat kandungan komponen yang diukur dengan berat sampel untuk analisis diku rangi kandungan airnya (Singh dan Held man 2009).

Kadar air produk dibawah 3% yang sesuai dengan SNI 01-4270-1996 tentang susu sereal. Kadar air ini tercapai setelah pengeringan dengan oven selama 15 men it. Kadar air yang rendah dapat menjaga produk tetap renyah saat disajikan dan memperpanjang umu r simpannya (Winarno 1984).

b.

Kadar Abu

Abu merupakan residu mineral yang tersisa setelah proses pembakaran dalam suhu tinggi (Winarno 1984). Umu mnya mineral yang terkandung di dalam abu berada dalam bentuk metal oksida, senyawa sulfat, fosfat, nitrat, klorida, dan senyawa anorganik lainnya (Miller 1996).

Kadar abu hasil analisis adalah 2.47 (bb) dan 2.54 (bk). Guy (2001) mengatakan bahwa kandungan mineral pada ekstudat, khususnya besi, dapat meningkat akibat kontak intens dengan permukaan logam pada laras atau ulir ekstruder, seiring dengan peningkatan suhu. Camire dan Dougherty (1998) menjelaskan bahwa kandungan dan bioavailabilitas mineral tertahan dengan baik selama ekstrusi. Bioavailabilitas mineral juga dapat ditingkatkan apabila fitat pengikat mineral dih ilangkan.

49

c.

Kadar Le mak

Lemak merupakan sumber energi kedua setelah karbohidrat. Para ahli gizi mereko mendasikan agar 20-25% kebutuhan kalori dipenuhi dari le mak (Muchtadi et al. 1992). Lemak memiliki karakteristik mudah teroksidasi apabila terpapar oleh oksigen. Proses oksidasi ini menyebabkan kerusakan produk berupa penyimpangan flavor. Kadar lemak produk adalah 3.79% (bb) dan 3.89 (b k). Kadar lemak produk cukup rendah, dan dengan disertai rendahnya kadar air, maka kerusakan produk dapat ditekan semin imal mungkin sehingga umur simpan produk men jadi lebih lama.

Dari segi nutrisi, kadar lemak produk termasuk rendah. Namun sesuai saran penyajian, produk disajikan dengan susu yang memiliki kandungan lemak cukup tinggi. Penyajian dengan susu ini akan membantu memenuhi kebutuhan lemak.

d.

Kadar Protein

Protein merupakan zat gizi yang penting sebagai pembangun tubuh dan pengganti sel-sel yang rusak, serta berperan juga sebagai sumber energi ketiga setelah karbohidrat dan lemak (Muchtadi et al. 1992). Kadar protein pada produk adalah 7.30% (bb) dan 7.50% (bk). SNI 01-4270-1996 menyebutkan bahwa kandungan min imal protein pada susu sereal adalah 7%, yang berarti bahwa kandungan protein produk telah memadai.

Kandungan protein hanya diperoleh dari biji sorgum. Kandungan pada biji sorgum adalah 11%. Kehilangan protein terjadi saat proses ekstrusi karena suhu dan tekanan tinggi yang menyebabkan rusaknya struktur protein (Guy 2001).

e.

Kadar Karbohidrat

Karbohidrat merupakan sumber energi utama. Sebanyak 50-60% kebutuhan energi harian sebaiknya dipenuhi dari karbohidrat. Kandungan karbohidrat by difference produk adalah 77.33% (bb) atau 79.42% (bk). Kandungan karbohidrat pada sorghum adalah sekitar 73%. Peningkatan kadar karbohidrat diperkirakan karena penghilangan bagian perikarp dan juga karena penambahan tapioka. Penghilangan bagian perikarp dengan penggilingan atau penyosohan akan mengurangi bagian dengan konsentrasi karbohidrat rendah dan meninggalkan bagian endosperm dengan kandungan karbohidrat lebih tinggi (Suarn i 2004). Menurunnya kadar protein juga dapat meningkatkan kadar karbohidrat secara relatif.

f.

Kadar Se rat Kasar

Serat merupakan ko mponen karbohidrat yang tidak dapat tercerna o leh enzim-enzim pencernaan. Meskipun demikian, penelitian-penelitian pada 10 tahun terakhir menunjukkan bahwa serat memegang peranan penting pada kesehatan seseorang. Kadar serat kasar produk adalah 9.07 (bb) dan 9.32 (b k).

g.

Kandungan dalam Satu Takaran Saji

Satu takaran saji yang direncanakan adalah 50 gr. Kandungan gizi dalam satu takaran saji dapat dilihat pada Tabel 17.

50

Tabel 17. Kandungan gizi produk sampel dan referen dalam satu takaran saji (50 g)

Komponen

Nilai Gizi Satu Takaran Saji Produk yang

Dikembangkan

Produk Komersial*

Energ i total (kkal) 186 200

Lemak (g) 1.90 2

Protein (g) 3.65 4

Karbohidrat total (g) 38.66 40

*Label informasi nilai gizi produk komersial (50 gram takaran saji)

Berdasarkan Tabel 17, kandungan gizi produk dengan produk ko mersial tidak terlalu berbeda. Hal ini menunjukkan bahwa produk dapat bersaing dengan produk ko mersial dalam segi kandungan gizi, tetapi dengan harga yang lebih murah. Energi total yang diberikan oleh produk baru mencukupi 10% energ i harian 2000 kkal. Namun apabila dikonsumsi dengan 200 ml susu, maka ju mlah energi yang dihasilkan dapat mencapai 380 kkal atau sebesar 19% kebutuhan energi 2000 kkal. Berdasarkan kebutuhan energi 2000 kkal tiap hari, pemenuhan kebutuhan energi sehari-hari produk tercantum pada Tabel 18.

Tabel 18. Persentase pemenuhan energi berdasarkan kebutuhan energi 2000 kkal

Komponen Daily value*

% AKG Produk yang Dikembangkan Produk Komersial** Kadar lemak 65 g 2.92 3 Kadar protein 50 g 7.30 8

Kadar karbohidrat total 300 g 12.88 13

Energ i 2000 kkal 9.30 10

*CFR (2011) **) Label informasi nilai gizi produk komersial

5.

Analisis Finansial

a.

Asumsi Dasar Pe rhitungan

Asumsi yang digunakan dalam analisis finansial produk adalah:

1) Analisis ekonomi d ilakukan dengan biaya investasi untuk pendirian usaha menengah baru.

2) Tanah dan bangunan tempat produksi adalah sewa. 3) Umur ekonomi p royek ditetapkan 5 tahun.

4) Perhitungan waktu yang digunakan dalam analisis ditetapkan satu tahun sama dengan 12 bulan, satu bulan sama dengan 25 hari.

5) Analisis dilaku kan pada harga konstan. Harga bahan baku yang ditetapkan dapat dilihat pada Tabel 19.

51

Tabel 19. Harga bahan baku yang digunakan dalam pembuatan produk

6) Harga peralatan yang digunakan berdasarkan faktor perkiraan dengan dasar rancangan secara garis besar dan spesifikasi yang belum jelas.

7) Biaya penyusutan peralatan dihitung dengan menggunakan metode garis lurus. 8) Biaya perawatan peralatan ditetapkan 2.5% dari biaya penyusutan

9) Tingkat produksi dari tahun pertama hingga terakhir adalah 100% yaitu sebesar kurang lebih 40 kg bahan baku tepung sorgum dan tapioka per jam dengan 5 jam operasi perhari. Maka, vo lu me produksi dalam satu hari adalah adalah : 40 x 5 = 200 kg, dan dalam satu bulan adalah : 200 x 25 = 5000 kg (basis tepung sorgum dan tapioka).

10) Efisiensi produksi sebesar 85% dari total ju mlah bahan baku yang digunakan.

11) Vo lu me produk yang terjual ditetapkan sebesar 70% dari ju mlah produksi di tahun pertama. Pada tahun kedua dan seterusnya, volume produk terjual adalah 80% dari kapasitas produksi pada tahun yang sesuai.

12) Harga jual produk adalah Rp 2,500.- per kemasan (50 gr).

13) Modal investasi berasal dari pinjaman bank sebesar 70% dan modal sendiri sebesar 30%.

14) Bunga pinjaman sebesar 14% dan konstan selama pengembalian dengan perhitungan bunga tetap.

15) Discount rate/suku bunga sebesar 13%.

16) Kredit modal kerja ditetapkan sebesar biaya operasional dan produksi untuk satu tahun pertama dan dimulai pada tahun pertama.

17) Pembayaran angsuran kredit investasi dan kredit modal kerja dimulai pada tahun ke-1, dengan jangka waktu pembayaran untuk kredit investasi dan kredit modal kerja selama 4 tahun.

18) Perhitungan Pajak Penghasilan sebagaimana diatur oleh UU Perpajakan No mor 17 tahun 2000 yaitu keuntungan di bawah Rp. 50,000,000 d ikenakan pajak sebesar 10 persen, keuntungan antara Rp. 50,000,000 h ingga Rp. 100,000,000 d ikenakan pajak sebesar 15 persen, dan keuntungan di atas Rp. 100,000,000 dikenakan pajak sebesar 30 persen.

Bahan Satuan Harga (Rupiah)

Sorghum kg 3,250.- Tapioka Kg 4,500.- Tepung Gula Kg 12,000.- Bubuk Coklat Kg 50,000.- Minyak Kg 10,000.- Garam Kg 2,000.- Emu lsifier Kg 150,000.- Kemasan Buah 300.-

52

b.

Modal Awal Usaha

Modal awal usaha berupa biaya investasi dan modal kerja. Biaya investasi berupa biaya-biaya yang dibutuhkan untuk membeli ko mponen yang dibutuhkan untuk men jalan kan usaha seperti mesin, peralatan, perizinan, dan lain-lain. Investasi merupakan ko mponen yang memiliki u mur panjang. Modal kerja merupakan biaya yang dibutuhkan untuk menjalankan usaha sebelum perusahaan menperoleh pendapatan. Besarnya biaya modal kerja berupa biaya operasional selama 1 tahun pada tahun pertama (Soeharto 1999).

Biaya investasi yang dibutuhkan untuk memulai usaha adalah Rp 746,100,000.-. Rincian biaya investasi dapat dilihat pada Lampiran 27. Modal kerja yang dibutuhkan adalah Rp 1,661,143,333.-, yaitu biaya operasional selama 1 tahun (Lamp iran 28). Kebutuhan dana proyek pada tahun pertama sebesar Rp 2,407,243,333.- dan sebesar 70% dari dana ini diperoleh melalu i pinjaman bank, sedangkan sisanya berasal dari modal sendiri.

c.

Biaya Produksi

Biaya produksi meliputi biaya bahan baku, biaya tenaga kerja, biaya operasional pabrik, dan biaya operasional kantor, yang rinciannya dapat dilihat pada Lamp iran 28. Biaya produksi yang diperlukan selama 1 bulan adalah Rp 138,428,611.- dan selama 1 tahun adalah Rp1,661,143,333.-. Biaya produksi diasumsikan sama dari tahun pertama sampai tahun kelima.

d.

Volume Produksi dan Proyeksi Penjualan

Vo lu me produksi diasumsikan 85% dari total bahan baku yang digunakan perbulan. Jumlah produk yang dihasilkan adalah 111.350 kemasan perbulan atau 1,336,200 kemasan pertahun, dengan berat perkemasan adalah 50 gram. Penjualan pada tahun pertama diasumsikan sebesar 70% atau sebanyak 935,340 kemasan, dan meningkat pada tahun kedua dan seterusnya menjadi 80% atau sebanyak 1,068,960 kemasan. Harga pokok per kemasan dihitung dari kebutuhan dana usaha pada tahun pertama (Lamp iran 29) d ibagi dengan jumlah produk yang dihasilkan pada tahun pertama, yaitu Rp 1,801.56. Harga jual produk adalah Rp 2,500.-, sehingga marg in keuntungan adalah sekitar 39%.

e.

Analisis Kriteria dan

Break Even Point

(BEP)

Kriteria kelayakan usaha yang digunakan adalah Payback Period (PBP), Net Present

Value (NPV), Net Benefit Cost Ratio (Net B/C), Internal Rate of Return (IRR), dan Break

Even Point (BEP). Untuk memperoleh nilai dari kriteria tersebut, diperlukan suatu arus kas (cash flow), yang dapat dilihat pada Lampiran 34. Hasil analisis finansial untuk kriteria kelayakan usaha dapat dilihat pada Tabel 20.

Tabel 20. Kriteria kelayakan usaha sorgum flakes

Kriteria Nilai

NPV (Net Present Value) Rp 30,413,824,-

IRR (Internal Rate Return) 14%

Net B/C (Net Benefit Cost) 1.01

53

Berdasarkan Tabel 20, nilai NPV lebih besar dari nol, nilai IRR lebih besar dari tingkat suku bunga diskonto (13%), n ilai PP kurang dari u mur proyek (5 tahun), dan nilai Net B/C leb ih besar dari 1,00. Maka dapat disimpulkan bahwa proyek layak yang dilaksanakan atau investasi dapat dilakukan. Rincian proyeksi aliran kas dan perhitungan kriteria kelayakan dapat dilihat pada Lampiran 34 dan Lamp iran 35.Break Even Point atau Keadaan Pulang Pokok merupakan keadaan saat penerimaan

pendapatan perusahaan (total revenue – TR) sama dengan biaya yang ditanggungnya (total

cost – TC). BEP juga dapat menunjukkan ju mlah min imu m unit produk yang harus terjual

agar perusahaan tidak merugi. Perincian perhitungan BEP dapat dilihat pada Lampiran 33. Berdasarkan hasil tersebut, dapat dilihat bahwa titik impas pada tahun pertama senilai Rp 939,300,334.46 dengan jumlah unit terjual minimal 375,720 unit. Pada tahun berikutnya, nilai BEP adalah Rp 767,896,416.22 atau 307,159 unit produk minimal terjual. Dari proyeksi penjualan, ju mlah unit terjual sudah di atas BEP sehingga perusahaan telah mendapat untung.