BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Central Proteinaprima Tbk (CPP) didirikan pada 30 April 1980 dengan nama PT. Proteina Prima, dimana PT. Central Proteinaprima Tbk adalah anak perusahaan dari PT. Charoen Pokphand Indonesia yang bergerak dalam bidang agribisnis, aquaculture, telekomunikasi, logistik dan ritel berfokus pada kegiatan pemasaran dan produksi pakan ayam, sedangkan divisi Aquaculture di Surabaya berfokus pada kegiatan produksi dan pemasaran pakan udang.

PT. Central Proteinaprima atau yang lebih dikenal dengan nama CP Prima pertama kali mencatatkan sahamnya dibursa Efek Jakarta pada bulan Mei 1990. Dan pada tahun 1991 CP. Prima mengambil alih 100% saham PT. Central Agromina yang bergerak dalam kegiatan usaha produksi DOC. Pada tahun 1993 CP Prima mengambil alih 54,59 % saham PT. Charoen Pokphand Indonesia Tbk, suatu perusahaan yang memproduksi dan memperdagangkan makanan ternak (ayam, udang dan ikan), perlengkapan unggas, karung plastik dan produk– produk lainnya. Pada tahun 1996 CP Prima mengambil alih 48% saham CPB, perusahaan yang mengoperasikan pabrik pakan udang, pembibitan udang dan fasilitas pengolahan udang di Lampung. Sehingga pada 12 Mei 2006, CP Prima merestrukturisasi perusahaannya sehingga kegiatan-kegiatan usahanya lebih berfokus pada kegiatan Aquaculture.

CP Prima memiliki pengalaman operasional lebih dari 30 tahun dan merupakan pelopor global dengan skala besar dalam industri perikanan yang terintegrasi secara vertikal. Pada tahun fiskal 2008, CP Prima mencatat penjualan bersih senilai Rp 8,17 triliun, dan Perseroan yakin akan potensi pertumbuhan yang luar biasa besar pada masa datang ditunjang dengan pertumbuhan konsumsi udang serta permintaan pasar lokal yang semakin tinggi akan produk-produk industri hulu.

Dengan lebih dari 90.000 hektar lahan yang dibudidayakan di beberapa lokasi, CP. Prima menyediakan lapangan kerja lebih dari 10.000 orang termasuk 12.000 pegawai penuh waktu pada seluruh perusahaan. CP Prima merupakan pengendali industri yang ditopang oleh tim pengelola yang stabil dan berpengalaman banyak, strategi bisnis yang sehat, dan operasi berperingkat terbaik untuk mengoptimalkan efisiensi dan teknik produksi dalam industri yang terkemuka.

Saat ini CP Prima merupakan produsen dan pengolah udang terbesar dunia yang sepenuhnya terpadu secara vertikal, juga merupakan pengendali pasar bibit udang, produksi pakan udang dan pakan ikan. Produk-produk CP Prima mencakup udang beku, pakan udang, bibit udang, probiotika dan pakan ikan.

Seiring dengan meningkatnya kebutuhan akan pakan ternak, maka CP Prima memperluas kegiatan usahanya dengan mendirikan pabrik baru di Surabaya pada tahun 1976, dan tiga tahun kemudian pabrik baru juga didirikan di Medan. Adapun kapasitas produksinya mencapai 50.000 ton pakan udang setiap tahunnya.

2.2. Ruang Lingkup Bidang Usaha

PT. Central Proteinaprima Tbk menghasilkan berbagai jenis makanan ternak, yaitu makanan ayam (unggas), ikan, dan udang. Selain bergerak di bidang produksi pakan ternak, perusahaan juga bergerak di bidang peternakan ayam dan tambak udang.

Kegiatan operasional di PT. Central Proteinaprima Tbk dibagi menjadi dua divisi karena semakin luasnya bidang usaha perusahaan, sehingga pengawasan dan pengelolaannya menjadi lebih mudah.

Berdasarkan jenis produk yang dihasilkan, maka pembagian divisi yaitu sebagai berikut :

1. Farming Division

Divisi ini mengelola usaha pengembangbiakan ternak, pengolahan makanan ternak serta pemasarannya.

2. Aqua Culture Division

Divisi ini mengelola bidang usaha pertambakan udang, pengolahan makanan udang dan ikan serta pemasarannya.

PT. Central Proteinaprima Tbk memasarkan produk pakannya untuk kebutuhan dalam dan luar negeri, meliputi :

1. Dalam negeri, meliputi daerah Sumatera Utara, Aceh, Riau sebanyak 60 % 2. Luar Negeri, yaitu Malaysia, Jepang, dan Amerika Serikat 40 %

Pembagian daerah pemasaran bagi tenaga penjual adalah sebagai berikut : 1. Area I meliputi :

a. Distrik Langkat I, meliputi daerah Karang Gading, Selotong, Secanggang, dan Tanjung Ibus.

b. Distrik Langkat II, meliputi daerah Kuala Serapu, Brandan, Pangkalan susu, Besitang, dan Gebang.

2. Area II meliputi :

a. Distrik Deli Serdang I, meliputi daerah Batang Pera, Belawan, Percut, dan Hamparan Perak.

b. Distrik Deli Serdang II, meliputi daerah Pantai Cermin, Sialang Buah, Perbaungan, dan Pantai Labu.

3. Area III meliputi :

a. Distrik Asahan I, meliputi daerah Batu Bara, Bedagai, dan Sei Buluh. b. Distrik Asahan II, meliputi daerah Bengkalis (Riau), Sibolga, Tanjung

Balai, Tanjung Leidong, dan Kuala Tanjung.

4. Area IV meliputi : Daerah propinsi Aceh, yaitu Aceh Timur, Aceh Utara. Dan Aceh Barat.

2.3. Organisasi dan Manajemen

Organisasi adalah struktur dengan bagian-bagian yang saling berhubungan dan saling mempengaruhi karena adanya hubungan secara keseluruhan. Dipandang dari fungsinya, organisasi adalah pengelompokan dan pengurutan dari berbagai aktifitas, penunjukkan orang-orang untuk mengerjakan aktifitas tersebut.

Penyediaan lingkungan kerja dan fasilitas yang sesuai dengan penempatan kepada masing-masing orang yang ditugaskan. Organisasi juga dapat diartikan sebagai kelompok orang yang bertanggung jawab bersama-sama mengadakan kerja sama untuk mencapai tujuan tertentu. Secara umum dapat disimpulkan bahwa unsur-unsur dasar organisasi adalah adanya dua orang atau lebih, adanya maksud kerja sama, adanya pengaturan hubungan dan adanya tujuan yang hendak dicapai.

Sedangkan manajemen adalah suatu proses yang melibatkan perencanaan, pengorganisasian, dan pengawasan dari sumber daya yang ada untuk mendapatkan suatu tujuan yang diinginkan. Sumber daya haruslah dapat dikelola dengan baik dalam sistem organisasi yang tepat agar tercipta kerja sama yang baik dalam mencapai tujuan yang diinginkan.

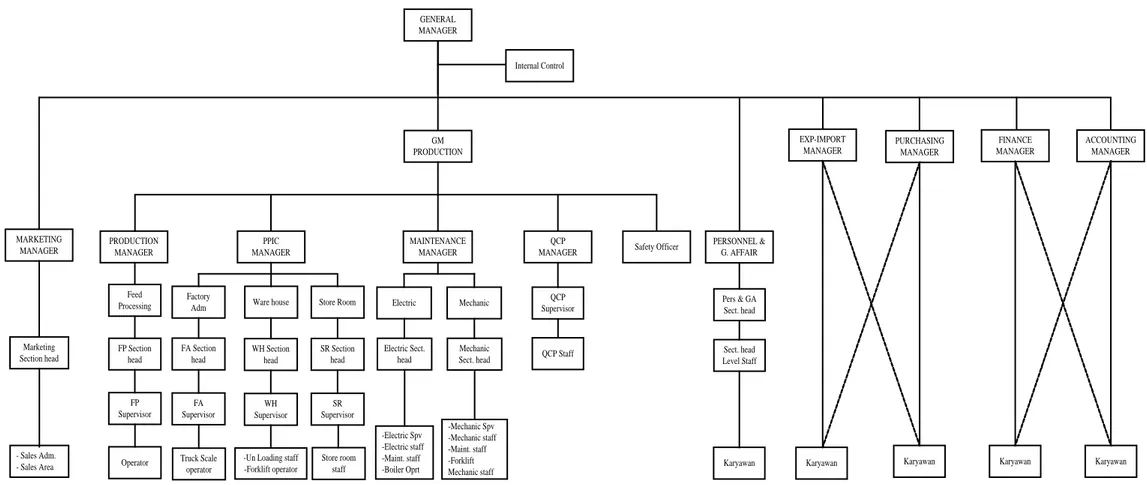

Struktur organisasi merupakan susunan yang terdiri dari fungsi–fungsi dan hubungan–hubungan yang menyatakan keseluruhan kegiatan untuk mencapai suatu tujuan. Secara fisik struktur organisasi dapat dinyatakan dalam bentuk gambaran grafik yang memperlihatkan hubungan unit–unit organisasi dan garis– garis wewenang yang ada.

Struktur organisasi suatu perusahaan tentu akan berbeda dengan struktur organisasi perusahaan lainnya, hal ini tergantung pada besar kecilnya perusahaan tersebut. PT. Central Proteinaprima Tbk membutuhkan suatu struktur organisasi yang tepat agar dapat secara efektif dan efisien mengatur dan menjelaskan tugas-tugas anggota organisasinya. Adapun bentuk struktur organisasi yang dilaksanakan PT. Central Proteinaprima Tbk adalah berbentuk fungsional. Dalam hal ini Pimpinan puncak dipegang oleh seorang General Manager dan dalam

pelaksanaan tugas-tugasnya dibantu oleh beberapa kepala bidang yang didalamnya terdapat batasan-batasan pertanggungjawaban dari setiap bidang pekerjaan. Disamping itu ditunjukkan hubungan antara satu bidang dengan bidang lainnya melalui fungsi masing-masing.

Struktur organisasi PT. Central Proteinaprima Tbk dapat dilihat pada Gambar 2.1. sedangkan Uraian Tugas dan Tanggung Jawab dapat dilihat pada Lampiran 1.

2.4. Proses Produksi

2.4.1. Standar Mutu Bahan/ Produk

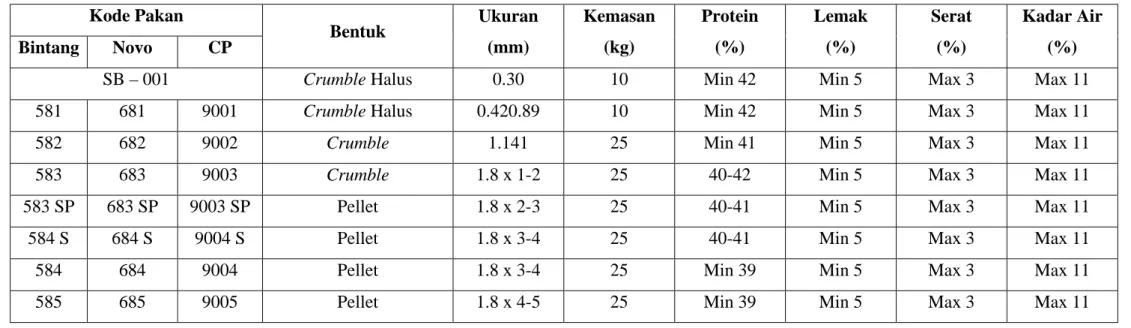

Mutu merupakan bagian yang tidak terlihat dari suatu produk. Walaupun demikian, mutu merupakan hal utama yang menjadi indikator penilaian pelanggan. Untuk menjamin mutu dari produk akhir, maka bagian quality control melakukan inspeksi dari setiap tahapan proses guna menjamin kualitas hasil akhir. PT. Central Proteina Prima mengeluarkan standar mutu bagi pakan udang dari segi ukuran, kandungan protein, lemak, kadar air dan serat, seperti yang ditunjukkan pada Tabel 2.1:

Tabel 2.1. Standar Mutu Produk Pakan Udang pada PT. Central Proteina Prima Cabang Medan-Tanjung Morawa

Kode Pakan Bentuk Ukuran (mm) Kemasan (kg) Protein (%) Lemak (%) Serat (%) Kadar Air (%) Bintang Novo CP

SB – 001 Crumble Halus 0.30 10 Min 42 Min 5 Max 3 Max 11

581 681 9001 Crumble Halus 0.420.89 10 Min 42 Min 5 Max 3 Max 11

582 682 9002 Crumble 1.141 25 Min 41 Min 5 Max 3 Max 11

583 683 9003 Crumble 1.8 x 1-2 25 40-42 Min 5 Max 3 Max 11

583 SP 683 SP 9003 SP Pellet 1.8 x 2-3 25 40-41 Min 5 Max 3 Max 11

584 S 684 S 9004 S Pellet 1.8 x 3-4 25 40-41 Min 5 Max 3 Max 11

584 684 9004 Pellet 1.8 x 3-4 25 Min 39 Min 5 Max 3 Max 11

585 685 9005 Pellet 1.8 x 4-5 25 Min 39 Min 5 Max 3 Max 11

GENERAL MANAGER GM PRODUCTION PRODUCTION MANAGER PPIC MANAGER MAINTENANCE MANAGER QCP

MANAGER Safety Officer

FP Section head Electric Sect. head QCP Supervisor Internal Control EXP-IMPORT MANAGER MARKETING MANAGER PURCHASING MANAGER FINANCE MANAGER ACCOUNTING MANAGER Feed Processing Operator FP Supervisor Factory

Adm Ware house Store Room

FA Section head FA Supervisor Truck Scale operator WH Section head WH Supervisor

-Un Loading staff -Forklift operator SR Section head SR Supervisor Store room staff Electric Mechanic -Electric Spv -Electric staff -Maint. staff -Boiler Oprt Mechanic Sect. head -Mechanic Spv -Mechanic staff -Maint. staff -Forklift Mechanic staff QCP Staff Marketing Section head - Sales Adm. - Sales Area PERSONNEL & G. AFFAIR Pers & GA Sect. head Sect. head Level Staff

Karyawan Karyawan Karyawan Karyawan Karyawan

2.4.2. Bahan yang Digunakan

Untuk memperoleh hasil akhir yang sempurna, maka sangatlah diperlukan untuk memperhatikan setiap tahapan-tahapan proses yang dilalui agar berjalan sesuai dengan standar yang ditetapkan. Begitu juga halnya dalam pemilihan bahan, sangat diperlukan standar yang menjamin kualitas bahan sehingga diharapkan hasil akhirnya nanti dapat terjaga kualitasnya.

Oleh karena hal tersebut di atas, pihak manajemen PT. Central Proteina Prima sangat memperhatikan setiap bahan yang masuk untuk diproses ke dalam tahapan berikutnya. Hanya bahan yang berkualitas dan memenuhi kriteria standar yang ditetapkan yang dapat diolah untuk menjadi produk. Adapun bahan-bahan yang digunakan dalam proses produksinya antara lain :

a. Bahan Baku

Bahan baku adalah komponen utama dalam proses produksi. Karena fungsinya yang sangat vital ini, maka kualitas bahan baku haruslah terjaga dengan baik untuk menjamin kualitas hasil akhir sesuai dengan spesifikasi yang diharapkan. Adapun bahan baku yang digunakan dalam proses produksinya antara lain :

1. Jagung

Jagung atau Corn Yellow merupakan sumber energi yang baik karena mengandung zat karbohidrat dengan persentase yang tinggi dan zat protein. Jenis jagung yang digunakan pada PT. Central Proteina Prima dibedakan atas jagung lokal dan juga jagung impor.

2. Dedak

Dedak yang digunakan dibedakan atas dua jenis yaitu dedak beras dan dedak gandum. Dedak beras dibedakan atas dua jenis yaitu dedak halus dan dedak kasar. Dedak halus merupakan kulit ari beras yang diperoleh dari proses penyosohan beras. Sedangkan dedak kasar merupakan hasil hancuran padi. Pada dedak gandum yang digunakan adalah whaet pollard, yaitu dedak yang berasal dari kulit ari gandum.

3. Bungkil Kacang Kedelai

Disebut juga Soya Bean Meal (SBM). SBM mengandung nilai protein yang tinggi, karena didalamnya terkandung asam amino lisin, yaitu asam amino yang paling essensial diantara asam-asam amino yang lainnya. 4. Tepung Ikan

Tepung ikan merupakan hasil dari pengolahan ikan yang diolah menjadi tepung. Kandungan tepung ikan meliputi protein, lemak dan juga kalsium. 5. Tepung Daging dan Tulang

Disebut juga Meat Bone Meal (MBM). MBM merupakan hasil pengolahan dari daging yang diolah menjadi tepung. MBM ini mengandung protein, lemak dan juga kalsium.

6. Tepung Terigu

Digunakan sebagai sumber karbohidrat bagi udang. 7. Tepung cumi-cumi

Merupakan sumber protein dan lemak, serta pembangkit selera makan udang

b. Bahan Tambahan

Bahan tambahan adalah bahan yang ikut dalam proses produksi sehingga produksi dapat berlangsung dengan baik. Adapun bahan tambahan yang digunakan antara lain :

1. Garam dan mineral, seperti sodium, pig minera, dan poultry mineral 2. Vitamin, seperti lysine, luprosi, dan finase

3. Minyak nabati, seperti canola oil, dan palm oil 4. Zat aditif, seperti tapioca

c. Bahan Penolong

Adapun bahan penolong yang digunakan dalam proses produksi adalah : 1. Solar sebagai bahan bakar

2. Minyak pelumas sebagai pelumas 3. Air

4. Karung plastik sebagai pembungkus produk

Digunakan sebagai wadah kemasan pakan udang dimana setiap karung bermuatan 50 kg.

5. Benang jahit digunakan untuk menjahit karung

Digunakan sebagai pengikat/penutup karung palstik setelah diisi dengan pakan ternak.

6. Stiker atau cap pabrik

Tahapan produksi merupakan hal terpenting dalam proses produksi. Di dalam proses produksinya PT. Central Proteina Prima mampu menghasilkan 64 ton pakan ternak setiap hari. Adapun tahapan-tahapan proses produksinya adalah sebagai berikut :

1. Penuangan

Penuangan bahan dilakukan secara manual melalui intake I dan intake II. Bahan baku yang halus seperti tepung terigu dan remix (dust) yang merupakan sisa hasil pengayakan pellet yang undersize dituang pada intake I, sedangkan bahan baku yang kasar seperti tepung ikan, bungkil kacang kedelai, tepung kepala udang, dan tepung cumi-cumi dituang pada intake II.

Bahan baku yang digunakan pada intake II di bawa ke bucket elevator setinggi 28,8 meter dengan chain conveyor. Dari bucket elevator dengan menggunakan pipa gravitasi, bahan baku ini masuk ke dalam drum siever untuk dibersihkan kotoran-kotoran, kemudian masuk ke spout magnet yang berguna untuk menangkap besi dan logam-logam lain yang tercampur ke dalam bahan. Bahan baku ini kemudian dibawa ke rotary distributor dengan screw conveyor untuk selanjutnya diisikan pada bin penampungan bahan baku.

Bahan baku yang dituangkan pada intake I langsung dibawa ke bucket

elevator setinggi 17,5 meter dengan chain conveyor dan kemudian masuk ke

dalam spout magnet dengan menggunakan pipa gravitasi. Bahan baku ini dibawa ke rotary distributor dengan screw conveyor lalu diisikan ke bin penampungan.

Bin penampungan bahan baku ada 12 buah dengan kapasitas

ditimbang secara otomatis sampai menunjukkan berat dua ton. Kemudian campuran bahan baku yang ditimbang dibawa dengan screw conveyor ke bin

vertical mixer untuk selanjutnya dilakukan proses pengadukan.

2. Pengadukan

Campuran bahan baku seberat dua ton diaduk pada vertical mixer, yang berguna untuk mencampur bahan dari kedua intake agar tercampur rata. Waktu pengadukan dilakukan selama 10 menit. Setelah 10 menit, slide bin mixer dibuka dan hasil pengadukan dibawa melalui screw conveyor, bucket elevator, pipa gravitasi ke hammer mill untuk selanjutnya dilakukan proses penggilingan.

3. Penggilingan

Proses penggilingan dilakukan dengan hammer mill. Hasil penggilingan dibawa ke bucket elevator setinggi 17,5 meter dengan pipa gravitasi kemudian dimasukkan ke automixer untuk dilakukan proses penghalusan lebih lanjut.

4. Pengahalusan

Hasil penggilingan kemudian dihaluskan lagi dengan automixer, yang berguna untuk membuat hasil gilingan lebih homogen dan lebih halus lagi sehingga bisa melewati ayakan 60 mesh. Tahapan ini harus melalui pengawasan/pengamatan supervisor. Hasil penghalusan ini selanjutnya dibawa ke pengayakan dengan bucket elevator.

5. Pengayakan

Pada proses pengayakan adonan campuran bahan baku diayak dengan menggunakan mesh 60. Hasil ayakan tersebut dimasukkakan ke bin mixer

horizontal, sedangkan sisa ayakan (oversizer) di bawa ke hammer mill untuk

dilakukan proses penggilingan kembali (regerinding) sampai melewati ayakan mesh 60. Hasil ayakan dibawa ke bin mixer horizontal untuk diaduk.

6. Pengadukan

Pada bin mixer selanjutnya dituangkan bahan-bahan tambahan seperti minyak ikan, ikan segar (ikan giling), obat-obatan serta vitamin dan mineral yang sudah ditimbang terlebih dahulu di laboratorium dengan ketentuan-ketentuan menurut komposisi yang telah ditetapkan. Selanjutnya, campuran ini diaduk sampai rata dengan horizontal mixer selama 15 menit. Kemudian pintu slide dibuka dan hasil adonan ditampung pada hopper (penampungan sementara), kemudian adonan dibawa ke bucket elevator setinggi 27,5 meter adonan masuk ke

bin pellet untuk dilakukan pembutiran melalui pipa gravitasi.

7. Pembutiran

Adonan campuran yang berada pada bin pellet dibawa ke conditioner dengan screw feeder untuk dipanaskan dengan steam dari boiler. Pemanasan ini bertujuan untuk memudahkan proses pembutiran. Steam yang dimasukkan ke dalam conditioner suhunya berkisar antara 70-800C. Tekanan steam diatur dengan

regulator system yang berkisar antara 4-5,2 kg/m2. Adonan kemudian dimasukkan

ke pellet mill melalui screw feeder untuk menghasilkan pellet. 8. Pematangan

Pellet yang dihasilkan dari mesin pellet mill selanjutnya dibawa ke holding bin dengan screw conveyor untuk dilakukan proses pematangan lebih lanjut.

pematangan ini adalah agar butiran pellet yang dihasilkan matang sampai ke dalam (bukan sekedar matang di pinggiran saja) serta agar kadar air pellet yang berkisar 15%. Selanjutnya pellet ini akan dimasukkan ke dryer dengan conveyor untuk dilakukan proses pengeringan.

9. Pengeringan

Pellet yang keluar dengan kadar air 15 % masuk ke pengeringan melalui rotary yang diputar oleh electromotor. Proses pengeringan dilakukan dengan dua

tingkat, yaitu drier A dan B. Steam dialirkan dari boiler dengan tekanan berkisar 5 kg/m2, suhu maksimum drier 1250C. Udara panas dalam drier dihisap dengan menggunakan blower.

Setelah melewati drier A, pellet dimasukkan ke drier B dengan rotary

feeder, yang mana proses dalam drier B sama dengan drier A. Jumlah kadar air

yang berkurang mencapai 6% – 8 % setiap kali pengeringan dengan lama waktu berkisar antara 20 – 25 menit. Selanjutnya pellet yang telah dikeringkan dibawa ke mesin pendingin (cooler) dengan mengunakan screw conveyor.

10. Pendinginan

Proses pendinginan dilakukan dengan menghembuskan udara panas dan dihisap oleh blower melalui double cyclone dan air lock. Didalam cooler digunakan blower pada setiap tingkat untuk menyemprotkan udara dingin. Pellet yang keluar dari cooler diangkat ke pengayakan melalui bucket elevator setinggi 25 meter, dengan pipa gravitasi dimasukkan ke pengayakan.

11. Pengayakan pellet

Proses pengayakan ini digunakan untuk memisahkan pellet yang oversize dengan yang berukuran undersize (terlalu kecil), disesuaikan dengan ukuran yang diinginkan. Pellet yang oversize dibawa ke mesin penghancuran (crumble) sedangkan yang undersize ditampung didalam goni sebagai remix (digunakan sebagai bahan baku lagi).

Pellet hasil pengayakan dibawa ke bin packing melalui pipa gravitasi.

Apabila bin packing telah penuh, slide terbuka secara otomatis, kemudian pellet masuk ke dust seperator untuk dibersihkan dari abu. Udara dihembuskan dari

blower yang mengakibatkan pellet turun ke bawah (kedalam bin timbangan)

sedangkan abu naik dihisap blower melalui double cyclone. 12. Pengahancuran (crumbeling)

Sisa ayakan yang oversize dibawa ke bin crumble dengan bucket elevator setinggi 24 meter. Proses penghancuran ini hanya dilakukan pada line dua. Dari

bin crumbler, dengan menggunakan rotary distributor, sisa ayakan dibawa ke

mesin crumbler. Pellet hasil ayakan yang oversize dihancurkan dengan mesin penghancur (crumble machine) yang berguna untuk membuat makanan udang yang kecil yang disesuaikan dengan nomor pakan yang diinginkan.

Crumble hasil pengayakan dibawa dengan chain conveyor dan bucket

elevator ke pengayakan untuk memisahkan crumbler dengan tepung yang terjadi akibat proses penghancuran. Bentuk tepung ini kemudian dibawa kembali ke proses pembutiran dengan menggunakan bucket elevator.

Jenis crumbler dicurahkan ke bin packing melalui pipa gravitasi untuk dilakukan proses pengarungan (pengemasan). Apabila bin packing telah penuh,

slide terbuka otomatis, lalu crumbler masuk masuk ke dust separator untuk

dibersihkan dari abu. Udara dihembuskan dari blower yang mengakibatkan

crumbler turun ke bawah (ke dalam bin timbangan) sedangkan abu dihisap naik

oleh blower melalui double cyclone. 13. Pengarungan

Produk jadi crumbler dan pellet yang berada dalam bin timbangan dicurahkan ke dalam karung plastik sambil ditimbang secara otomatis, dengan berat netto sesuai dengan nomor pakan yang dibuat. Setelah pengarungan, produk jadi dibawa ke penjahitan karung melalui belt conveyor.

14. Penjahitan karung

Penjahitan karung dilakukan dengan mesin jahit karung (sewing machine). Selanjutnya produk jadi yang telah selesai dijahit diangkut ke gudang produk jadi dengan menggunakan forklift.

2.5. Jam Kerja

Untuk mencapai kinerja yang baik, maka perusahaan harus mengatur jam kerja bagi para karyawannya. Jumlah jam kerja pada PT. Central Proteina Prima adalah lima hari kerja dalam seminggu (senin s/d jumat) untuk bagian produksi dan non produksi, sedangkan untuk bagian keamanan bekerja setiap hari (senin s/d minggu). Ketentuan jam kerja karyawan pada PT. Central Proteina Prima dibagi atas:

1. Satu shift untuk bagian non produksi (8 jam sehari), dengan perincian: 1. Pukul 08.00 – 12.00 WIB Kerja Aktif

2. Pukul 12.00 – 13.00 WIB Istirahat 3. Pukul 13.00 – 17.00 WIB Kerja Aktif

2. Tiga shift untuk bagian produksi (24 jam sehari) dimana satu shift adalah 8 jam kerja dengan perincian:

1. Shift I : Pukul 08.00 – 16.00 WIB (1 jam istirahat) 2. Shift II : Pukul 16.00 – 00.00 WIB (1 jam istirahat) 3. Shift III : Pukul 00.00 – 08.00 WIB (1 jam istirahat)

3. Bagian keamanan (satpam) dibagi menjadi tiga kelompok dengan anggota tiap kelompok berjumlah 3 orang dan dilakukan pergantian setiap 7 jam.