PENGARUH KONSENTRASI AMMONIUM HIDROKSIDA

TERHADAP SIFAT SHELLAC YANG DIMODIFIKASI

MENJADI FORMASI GARAM

Resti Rifiyantika1, Khairuddin2, Candra Purnawan31

Jurusan Fisika FMIPA Universitas Sebelas Maret

2

Dosen Jurusan Fisika FMIPA Universitas Sebelas Maret

3

Dosen Jurusan Kimia FMIPA universitas Sebelas Maret Jl. Ir. Sutami No. 36A, Kentingan, Jebres, Surakarta

ABSTRACT

The effects of ammonium hydroxide (AMN) 0.05 M on shellac film characteristics has been performed. Characterization was determined by insoluble solids test and fourier transform infra red (FTIR) to determine the stability of the shellac films. The coating was done by solvent-casting method, the material dissolved into 96% ethanol, and the coating was kept at room temperature 25 ℃ for 2 days. The insoluble solid test was carried out at storage from 0 to 2nd month with 85% RH moisture. The results of pure shellac and shellac-AMN 0.05 M are 1.181%; 2,217%; 5,048% and 0,596%; 0.952%; 3,639%. And the insoluble solid test dissolve on heating at 125 ℃ with variation of heating time is 10; 30; 60; 90 and 180 minutes. The results of pure shellac and shellac-AMN 0.05 M were 7.391%; 47.494%; 55.306%; 61.86%; 71.33% and 5.63%; 42.063%; 51.55%; 55.733%; 65.995%.This showed that the percentage of insoluble solids increased with increasing time of storage due to moisture and heating time. FTIR spectroscopy test showed that the addition of AMN 0.05 M, 0.1 M and 0.2 M into the shellac was able to increase the absorbance intensity of O-H and C=O groups.

Keywords: ammonium hydroxide, Shellac, Polymerization, Stability.

ABSTRAK

Telah dilakukan studi pengaruh amonium hidroksida (AMN) 0,05 M pada karakteristik lapisan

shellac. Karakterisasi ditentukan dengan uji padatan tidak larut dan fourier transform infra red

(FTIR) untuk mengetahui stabilitas shellac. Pembuatan lapisan dilakukan dengan metode

solvent-casting, yaitu bahan dilarutkan ke dalam etanol 96%, dan pembentukan lapisan dilakukan pada

suhu ruang 25 ℃ selama 2 hari. Uji padatan tidak larut dilakukan pada penyimpanan dari bulan ke-0 sampai dengan ke-2 dengan kelembaban 85% RH. Hasilnya berturut-turut dari shellac murni dan shellac-AMN 0,05 M adalah 1,181%; 2,217%; 5,048% dan 0,596%; 0,952%; 3,639%. Dan uji padatan tidak larut pada pemanasan pada suhu 125 ℃ dengan variasi waktu pemanasan yaitu 10; 30; 60; 90 dan 180 menit. Hasilnya berturut-turut dari shellac murni dan shellac-AMN 0,05 M adalah 7,391%; 47,494%; 55,306%; 61,86%; 71,33% dan 5,63%; 42,063%; 51,55%; 55,733%; 65,995%. Hal ini menunjukkan bahwa persentase padatan tidak larut semakin meningkat seiring bertambahnya waktu penyimpanan akibat kelembaban maupun waktu pemanasan. Uji spektroskopi FTIR menunjukkan bahwa penambahan AMN 0,05 M ke dalam shellac mampu meningkatkan intensitas absorbansi gugus O-H dan gugus C=O.

PENDAHULUAN

Shellac merupakan sekresi resin yang dimurnikan dari serangga lak, Laccifer lacca, yang sebagian besar dibudidayakan di pohon inang dari India dan

Thailand. Shellac dilaporkan sebagai campuran kompleks polyesters dan singles

esters[1]. Shellac tersusun atas resin keras dan resin lunak poliester dan ester

tunggal dengan asam dasar polyhydroxy seperti asam aleuritic, asam jalaric, dan asam laccijalaric. Ini tidak larut dalam air, tetapi larut dalam larutan alcohol dan alkali dan memiliki permeabilitas asam yang rendah[2]. Karena pembentukan lapisan yang sangat baik dan sifat pelindung, shellac secara luas diterapkan di industri militer, industri listrik, industri tinta cetak, kulit, plastik, metallurgy, mesin, industri kayu, industri makanan, dan obat-obatan[3].

Pemanfaatan shellac pada industri farmasi telah sangat menurun akibat dari ketidakstabilan yang rendah dan solubilitas atau kelarutan yang rendah[2]. Molekul shellac terdiri dari kelompok hidroksil dan karboksil. Rendahnya jumlah asam karboksil per molekul shellac dan tingginya derajat kelarutan asam (ρKa) mengakibatkan solubilitas rendah. Selain itu polimerisasi dapat terjadi dengan esterifikasi antara kelompok-kelompok fungsional dalam molekul shellac yang merupakan penyebab ketidakstabilan. Oleh karena itu, beberapa upaya telah dilakukan untuk memodifikasi struktur shellac. Masalah pada stabilitas dapat diatasi dengan formasi garam pada shellac [4].

Polimerisasi shellac terjadi akibat esterifikasi dan pengeluaran air (H2O),

yang mengakibatkan pemblokiran dan penurunan kelarutan [5]. Sejak polimerisasi terjadi melalui kelompok karboksil, perlindungan di asam karboksilat harus menjadi cara yang mungkin untuk meningkatkan stabilitas shellac. Larutan alkali menunjukkan kelarutan yang lebih baik. Ammonium hidroksida yang selanjutnya disebut AMN menunjukkan kelarutan yang lebih baik pada shellac dibandingkan kelarutan shellac dalam bentuk asam bebas [6].

Gambar 1. Skema aging shellac [7]

(1)

Reaksi di atas merupakan reaksi antara ammonia dengan air membentuk ion dan . Pada modifikasi shellac dengan AMN, diharapkan ion H dari OH milik shellac akan berikatan dengan ion H dari OH- milik AMN pada shellac. Selanjutnya pada shellac tersisa ion O- yang diharapkan berikatan dengan H+ dari . Hal ini kemungkinan akan memperlambat terjadinya esterifikasi pada shellac.

METODE

Shellac yang digunakan pada penelitian ini adalah shellac waxfree

Pembuatan larutan shellac yaitu dengan cara shellac 3 g dilarutkan ke dalam 36 mL ethanol 96% dan didiamkan selama 24 jam hingga homogen. Selanjutnya disaring sampai volumenya 26 mL dan dititrasi. Titrasi dilakukan untuk menentukan titik ekuivalen dari shellac. Larutan shellac dititrasi dengan larutan sodium hidroksida yang sebagai penitran. Pembuatan larutan sodium hidroksida dengan cara melarutkan 1,6 g sodium hidroksida ke dalam aquades yang bersuhu 50 °C. Setelah mengetahui titik ekuivalen, selanjutnya dapat menentukan volume AMN yang diperlukan. PH saat melakukan titrasi diukur dengan mnggunakan pH meter. Pembuatan lapisan shellac-AMN dilakukan dengan menambahkan AMN 0,05 M pada shellac. Shellac sebanyak 5 g dilarutkan ke dalam 50 mL ethanol 96% dan distirrer selama 24 jam dan dituang ke dalam cetakan dan disimpan pada suhu ruang 25 ºC selama 2 hari.

Selanjutnya dilakukan karakterisasi dengan uji cara sampel ditimbang seberat 0,5 g dan dipanaskan pada suhu 125 ºC dengan variasi waktu pemanasan yaitu 10; 30; 60; 90 dan 180 menit. Setelah itu dilarutkan pada etanol 96% sebanyak 10 mL selama 3 jam. Kemudian dilakukan penyaringan dan pengeringan pada suhu ruang yang selanjutnya dilakukan penimbangan padatan tidak larut. Hasil selisih dari penimbangan filter sesudah dan sebelum sebagai persentase padatan tidak larut. Penyimpanan sampel dari bulan ke-0 sampai ke-2 dengan kelembaban 85% RH dan suhu 25 ºC, uji padatan tidak larut diukur pada bulan tersebut.

HASIL DAN PEMBAHASAN

Shellac merupakan campuran poliester dan ester tunggal, terdiri dari

beberapa gugus hidroksil dan gugus karboksil. Aging pada shellac dilaporkan karena polimerisasi di antara kelompok-kelompok ini, yang mengakibatkan ketidakstabilan shellac. Parameter uji ini adalah salah satu indikator yang menunjukkan kestabilan shellac[10]. Pengujian dilakukan untuk mengetahui pengaruh AMN 0,05 M pada stabilitas shellac terhadap waktu penyimpanan yaitu pada bulan ke-0 sampai dengan bulan ke-2 pada kondisi kelembaban 85% dan suhu 25 ºC. Karena mengalami polimerisasi maka dapat diketahui persentase padatan tidak larut.

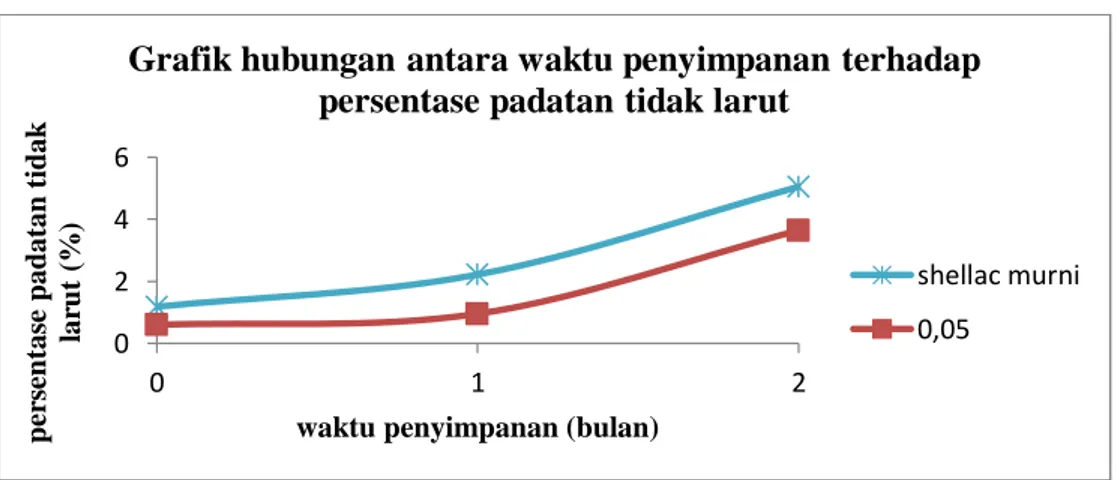

Gambar 3. Grafik hasil uji insoluble solid terhadap waktu penyimpanan pada kelembaban relatif 85% dan suhu 25ºC

Pada Gambar 3 menunjukkan hasil uji insoluble solid, pada lapisan shellac murni nilai uji insoluble solid berturut-turut dari bulan ke-0 sampai dengan bulan ke-2 yaitu 1,181%; 2,217% dan 5,048%. Nilai uji insoluble solid pada lapisan

shellac-AMN 0,05 M berturut-turut yaitu 0,596%; 0,952% dan 3,639%. Dari hasil

uji tersebut menunjukkan bahwa stabilitas shellac murni maupun shellac-AMN menurun seiring lamanya waktu penyimpanan. Ini menandakan bahwa sampel mengalami proses polimerisasi atau aging. Hasil uji insoluble solid pada lapisan shellac-AMN 0,05 M lebih rendah persentasi padatan tidak larutnya dibandingkan pada lapisan shellac murni. Hal ini membuktikan bahwa AMN mampu

0 2 4 6 0 1 2 p er se n tas e p ad at an t id ak lar u t (% )

waktu penyimpanan (bulan)

Grafik hubungan antara waktu penyimpanan terhadap persentase padatan tidak larut

shellac murni 0,05

memperlambat proses polimerisasi dari shellac, meskipun hanya sedikit efek AMN yang diberikan pada shellac untuk memperlambat proses polimerisasinya.

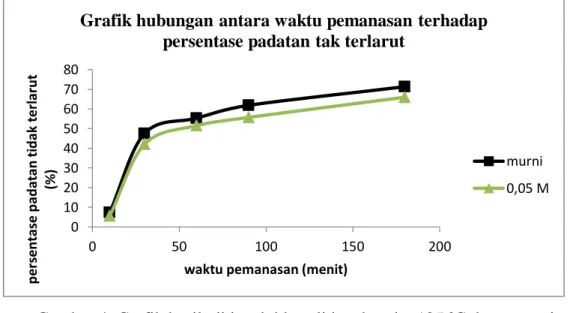

Untuk mengetahui polimerisasi pada shellac juga dilakukan uji insoluble

solid pada pemanasan dengan suhu 125 ºC dengan variasi lamanya waktu

pemanasan yaitu 10; 30; 60; 90 dan 180 menit untuk lapisan shellac murni dan lapisan shellac-AMN 0,05 M. Proses polimerisasi dipercepat saat shellac terkena panas. Bila shellac dipanaskan di atas titik lelehnya 120-130 ºC, shellac menjadi 70% larut dalam alkohol dengan sangat cepat, sebelum laju reaksinya melambat, hanya 5-10% larut dalam alkohol. Seiring tingkat padatan tidak terlarut dalam alkohol naik,pemisahan uap air terjadi, secara bertahap menghilangkan air dari struktur molekuler dari shellac. Tes tersebut dirancang untuk mengukur seberapa cepat polimerisasi shellac saat terkena panas, yang disebut dengan tes “Life Under

Heat” [5].

Gambar 4. Grafik hasil uji insoluble solid pada suhu 125 ºC dengan variasi waktu pemanasan

Pada Gambar 4 menunjukkan nilai uji insoluble solid pada lapisan shellac murni berturut-turut pemanasan pada suhu 125 ºC selama 10; 30; 60; 90 dan 180 menit yaitu 7,391%; 47,494%; 55,306%; 61,86% dan 71,33%. Pada lapisan

shellac-AMN 0,05 M yaitu 5,63%; 42,063%; 51,55%; 55,733% dan 65,995%.

0 10 20 30 40 50 60 70 80 0 50 100 150 200 p e rsent ase p ad at an t id ak te rl ar u t (% )

waktu pemanasan (menit)

Grafik hubungan antara waktu pemanasan terhadap persentase padatan tak terlarut

murni 0,05 M

Dari hasil uji didapatkan bahwa polimerisasi terjadi pada semua sampel yaitu pada lapisan shellac murni dan lapisan shellac-AMN 0,05 M yaitu semakin meningkat terhadap lamanya waktu pemanasan.

Perubahan persentase padatan tidak larut secara signifikan terjadi pada pemanasan 10 sampai 30 menit pada lapisan shellac murni maupun lapisan

shellac-AMN 0,05 M di semua konsentrasi, namun dari menit 30 ke menit 180

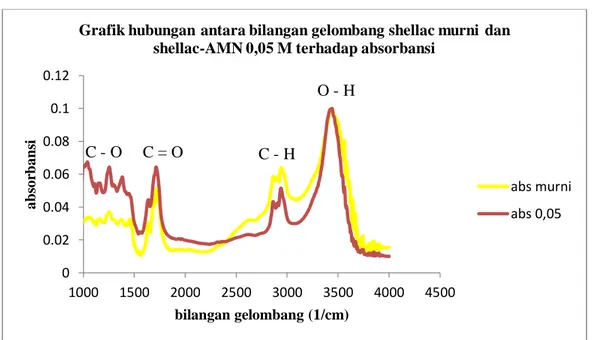

perubahan persentase padatan tidak larut tidak signifikan. Hal ini kemungkinan karena laju reaksinya melambat seiring menurunnya konsentrasi reaktan. Dan dari hasil FTIR ditunjukkan dengan peningkatan intensitas gugus C=O dibanding

shellac murni.[12]. Seperti pada Gambar 5 yang menunjukkan nilai puncak C=O pada shellac murni adalah 1709,968715 dan pada shellac-AMN 0,05 M adalah 1715,755411. Nilai intensitas absorbsi dari shellac murni adalah 0,051079047 dan shellac-AMN adalah 0,064378861.

Gambar 5. Grafik hubungan antara bilangan gelombang terhadab absorbansi pada lapisan shellac murni dan shellac-AMN

0 0.02 0.04 0.06 0.08 0.1 0.12 1000 1500 2000 2500 3000 3500 4000 4500 ab sor b an si bilangan gelombang (1/cm)

Grafik hubungan antara bilangan gelombang shellac murni dan shellac-AMN 0,05 M terhadap absorbansi

abs murni abs 0,05 O - H C - H C = O C - O

KESIMPULAN

AMN 0,05 M mampu memperlambat proses polimerisasi shellac pada penyimpanan selama 2 bulan dengan kelembaban 85% RH dan suhu 25 ºC serta pada pemanasan dengan suhu 125 ºC.

DAFTAR PUSTAKA

[1] Anan, M., Nunthanid, Jurairat, & Limmatvapirat, S. (2010). Effect of Molecular Weight and Concentration of Polyethylene Glycol on Physicochemical Properties and Stability of Shellac Film. Journal of

Agricultaral and Food Chemistry, 58, 12934-12940.

[2] Anan., et.al (2007). Effect of Plasticizers on Stability of Shellac Film. Journal

of Agricultaral and Food Chemistry, 55, 687-692.

[3] Xia, Wang., et.al. (2006). Present research on the composition and application of lac. For study China, 8(1) : 65-69.

[4] Piyawatakarn., et.al. (2012). Design of Shellac-based Film with Improved Mechanical Properties Trough Composite Formation with Clay.

Advanced Materials Research, 506 : 290-293.

[5] Derry, J. (2012). Investigating Shellac:Documenting the Process,Defining the Product.ThesisThe Institute of Archeology,Conservation and History Faculty of HumanitiesUniversity of Oslo.

[6] Limmatvapirat, S., et.al. (2007). Enhanced enteric properties and stability of shellac films through composite salts formation. European Journal of

Pharmaceutics and Biopharmaceutics, 67, 690–698.

[7] Farag, Yassin. (2010). Characterization of Different Shellac Types and Develpoment of Shellac-Coated Dosage Form. Thesis, Doctor Grade of Hamburg University.

[12] Nurcahyani, N. (2015).Karakterisasi Shellac-Montmorillonite Nanokomposit yang Difabrikasi dengan Metode Solvent Casting.Skripsi, Departemen Fisika FMIPA UNS

![Gambar 2. Formasi pembentukan shellac dengan penambahan garam AMN[6]](https://thumb-ap.123doks.com/thumbv2/123dok/4185533.2847683/3.893.281.690.753.1004/gambar-formasi-pembentukan-shellac-penambahan-garam-amn.webp)