31

DISAIN PROSES HEAT-MOISTURE-TREATMENT

(Design Process of Heat Moisture Treatment)ABSTRACT

Design process of heat moisture treatment (HMT)in retort was developed to obtain a short lag time heating process and maintain moisture content of sample during HMT process. HMT process used a sample container made of aluminum pipe with a diameter of 12.7 mm, 20 cm length and 0.75 mm thick. The HMT process was conducted in a static retort at 110°C for 240 min. This process design produce HMT tapioca with short lag time (2-4 min) and maintained the moisture content of the sample.

Key words : tapioca starch, heat-moisture treatment, design process

PENDAHULUAN

Pada banyak penelitian modifikasi pati dengan Heat Moisture Treatment, proses pemanasan dilakukan menggunakan oven, sebagian yang lain mengguna-kan retort atau autoklaf. Sebagian kecil menggunamengguna-kan teknik pemanasan yang la-in, salah satunya dengan gelombang mikro. Wadah sampel yang digunakan juga bervariasi, baik jenis maupun dimensinya (Tabel 3.1).

Dari teknik HMT yang dilaporkan ini, sebagian dapat menjelaskan hubung-an hubung-antara kondisi proses (suhu, waktu dhubung-an kadar air) denghubung-an sifat fisikokimia yhubung-ang diamati, sementara yang lain memberikan hasil yang bervariasi. Korelasi yang baik ditunjukkan oleh penelitian yang dilakukan menggunakan retort. Ketidak seragaman panas yang diterima sampel diduga sebagai penyebab adanya variasi.

Perbedaan jenis dan ukuran kemasan maupun teknik (peralatan) pemanasan yang digunakan diduga mempengaruhi pola penetrasi panas ke dalam sampel. Pe-netrasi panas yang berlangsung secara lambat akan menyebabkan tidak seragam-nya kondisi panas yang diterima oleh sampel.

Anderson dan Guraya (2006) melaporkan bahwa perbedaan kadar amilosa pati beras (waxy dan non waxy) dan perbedaan daya oven gelombang mikro akan menyebabkan perbedaan pada lamanya waktu yang dibutuhkan sampel untuk mencapai suhu proses HMT yang diinginkan. Penetrasi panas berlangsung lebih

32

Tabel 3.1 Disain proses HMT yang dilaporkan dalam berbagai penelitian

Wadah sampel Teknik HMT Sampel dan Perlakuan Sitasi

Gelas jar Oven Sorgum putih; 110°C, 16 jam Olayinka, 2008

Tidak dijelaskan Autoklaf berputar Pati kentang; 110°C 140 menit; 120°C 240 menit

Stuta, 1992

Tabung gelas bertutup Autoklaf Pati beras; 100 - 105°C, ½ - 1,5 jam Hormdok dan Noomhorm, 2007

Baking pan bertutup Oven Ubi jalar; 110°C, 3 jam Singh et al., 2005

Tidak dijelaskan Oven dengan aliran

udara dipaksakan

Pati legume; 100°C, 16 jam Hoover dan Manuel, 1996

Botol gelas Duran dengan tutup ulir Autoklaf Pati jagung; 120°C, 15 – 60 menit Pukkahuta et al., 2008 Cawan petri bertutup Oven Pati ubi jalar; 110°C, 4 – 16 jam Collado dan Corke, 1999 Tidak dijelaskan Tidak dijelaskan Pati new cocoyam; 100°C, 16 jam Lawal, 2005

Kaleng aluminium 307 x 108 Oven Pati yam; 90°C, 10 jam Tattiyakul et al., 2006

Baking pan bertutup Oven Pati ubi jalar; 110°C, 3 jam Collado et al., 2001

Tidak dijelaskan Oven Tapioka, pati ubi jalar dan garut;

110°C, 3 jam

Jyothi et al., 2010

Tidak dijelaskan Tidak dijelaskan Pati kentang; 90-130°C, 24 jam Vermeylen et al., 2006

Tidak dijelaskan Oven Pati jagung; 100°C, 16 jam Franco et al., 1995

Tong stainless steel tebal sekitar 10 cm (isi: 6 kg) Retort Pati kentang dan jagung Kawabata et al., 1994 Kaleng silinder (tinggi x diameter = 0,03 m x

0,073 m)

Retort berputar Pati jagung Malumba et al., 2010

33

cepat pada pati beras waxy dan/atau pada daya yang lebih tinggi. Perbedaan jenis sampel dan energi yang digunakan ini menyebabkan perbedaan pada karakteristik fisikokimia pati HMT yang dihasilkan. Akan tetapi, tidak ditemukan sitasi yang menjelaskan bagaimana penetrasi panas yang terjadi dalam sampel pati selama proses berlangsung pada HMT dengan teknik konvensional (oven dan retort).

Untuk meminimalkan pengaruh ketidakseragaman distribusi panas terhadap proses HMT, maka penelitian ini bertujuan untuk mendisain proses HMT yang dapat meningkatkan suhu sampel secara cepat di dalam retort menuju suhu proses yang diinginkan sekaligus juga dapat mempertahankan kadar air tetap pada nilai yang diinginkan. Disain ini diharapkan akan memberikan distribusi panas yang seragam kepada sampel selama proses HMT sehingga pengaruh kondisi proses (suhu, waktu dan kadar air) terhadap perubahan karakteristik fisikokimia pati dapat dipelajari dengan lebih baik.

BAHAN DAN METODE Bahan dan Alat

Bahan utama penelitian ini adalah tapioka dari ubi kayu varietas Faroka umur panen 15 bulan dan akuades. Peralatan yang digunakan adalah static retort,

rapid visco analyzer (RVA) dan mikroskop polarisasi Pembuatan disain peralatan dan proses HMT

Disain peralatan dan proses dilakukan untuk memperoleh proses HMT yang dapat menghasilkan tapioka HMT dengan waktu tunda minimal (lag time) dapat mencapai suhu proses dalam waktu singkat) sehingga proses berlangsung secara isotermal dan kadar air proses dapat dipertahankan selama proses berlangsung. Pengamatan dilakukan terhadap profil distribusi panas retort, pola penetrasi panas tapioka selama proses HMT serta karakteristik morfologi dan pasting tapioka sebelum dan sesudah HMT.

34

HASIL DAN PEMBAHASAN Disain Wadah Pencampuran dan Wadah Proses

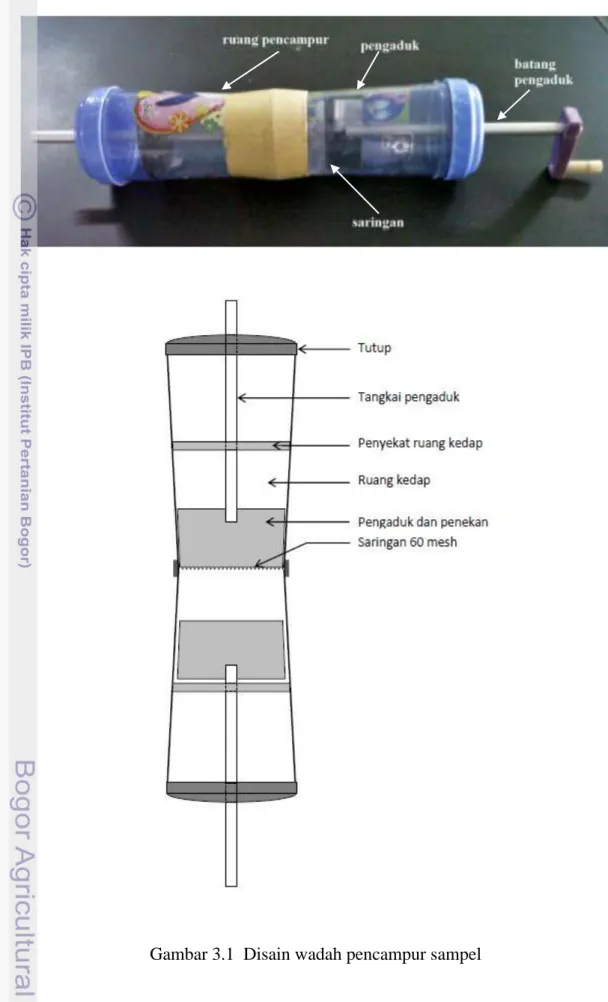

Pencampuran sampel dan air dilakukan dalam wadah tertutup untuk meminimalkan penguapan air selama proses pencampuran sehingga kadar air yang diinginkan dapat dipertahankan. Wadah pencampur dibuat berbentuk tabung dengan sekat penyaring pada bagian tengahnya, dan dilengkapi dengan batang pengaduk (Gambar 3.1). Pati dan air yang telah dicampur dimasukkan ke dalam satu bagian wadah, lalu secara manual didorong dengan tongkat pengaduk melewati sekat penyaring sehingga berpindah ke ruang bawah. Selanjutnya, pati dikembalikan ke ruang sebelumnya dengan pengadukan manual. Proses dilaku-kan beberapa kali sampai tidak lagi ditemui gumpalan-gumpalan pati, mengindi-kasikan bahwa air telah terdistribusi secara merata ke seluruh sampel. Untuk tuju-an ini, proses berltuju-angsung sekitar 15 menit.

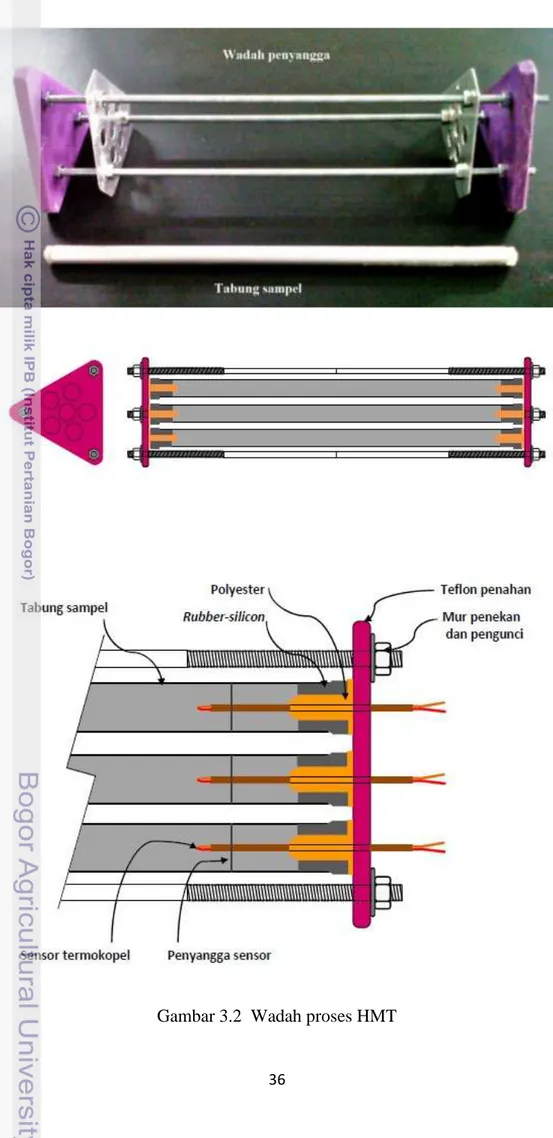

Wadah sampel dibuat dari pipa aluminium dengan diameter 12,7 mm, pan-jang 20 cm dan tebal dinding 0,75 mm. Kapasitas satu tabung sampel sekitar 15 gram. Sumbat penutup tabung sampel dibuat dari polyester dilengkapi dengan ka-ret silikon yang bersifat tahan panas.

Di dalam retort, tabung-tabung sampel diletakkan pada wadah penyangga, yang berbentuk tiang penyangga dengan tutup pengunci di bagian atas dan bawah. Satu wadah penyangga didisain untuk menahan 6 buah tabung sampel. Tutup pengunci berfungsi untuk memberi efek pengunci yang lebih erat pada tutup sampel sehingga mencegah tutup terlepas pada saat proses HMT berlangsung. Secara lebih jelas, wadah sampel HMT dapat dilihat pada Gambar 3.2.

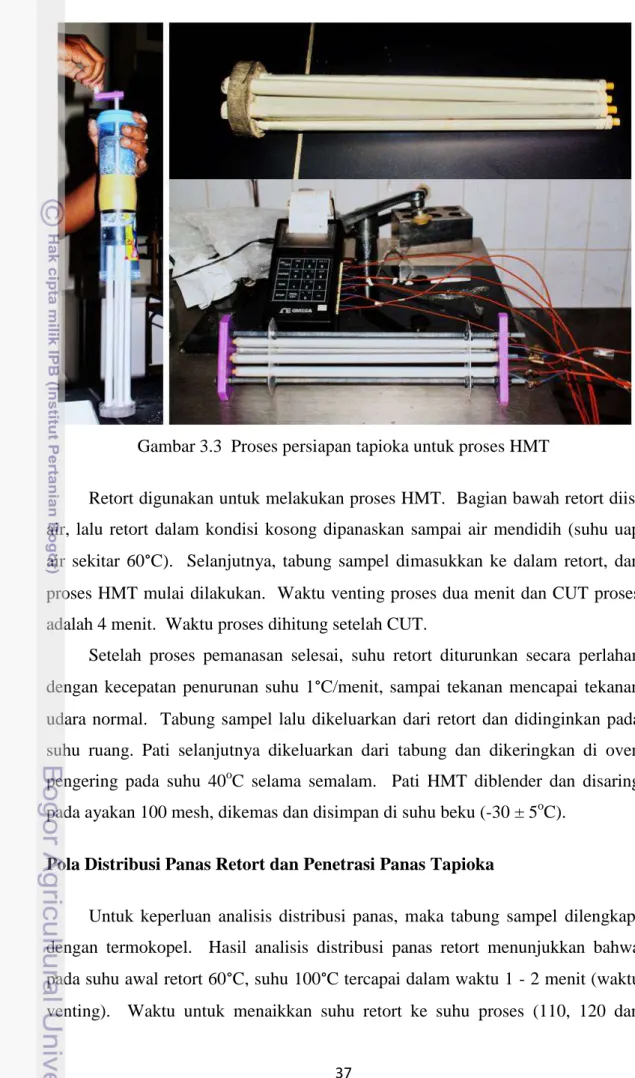

Proses HMT diawali dengan penyesuaian kadar air pati sampel sesuai dengan kadar air proses yang dikehendaki dengan penambahan akuades dalam jumlah tertentu ke dalam pati yang kemudian diaduk di dalam wadah pencampuran selama 15 menit. Sampel lalu dipindahkan kedalam kantong plastik, ditutup dan dibiarkan mencapai kesetimbangan selama 2 – 3 jam di suhu ruang. Setelah proses aging selesai, sampel pati lalu dikemas ke dalam tabung HMT. Tabung sampel lalu diletakkan pada wadah penyangga. Proses persiapan sampel dapat dilihat pada Gambar 3.3.

35

Gambar 3.1 Disain wadah pencampur sampel

36

37

Gambar 3.3 Proses persiapan tapioka untuk proses HMT

Retort digunakan untuk melakukan proses HMT. Bagian bawah retort diisi air, lalu retort dalam kondisi kosong dipanaskan sampai air mendidih (suhu uap air sekitar 60°C). Selanjutnya, tabung sampel dimasukkan ke dalam retort, dan proses HMT mulai dilakukan. Waktu venting proses dua menit dan CUT proses adalah 4 menit. Waktu proses dihitung setelah CUT.

Setelah proses pemanasan selesai, suhu retort diturunkan secara perlahan dengan kecepatan penurunan suhu 1°C/menit, sampai tekanan mencapai tekanan udara normal. Tabung sampel lalu dikeluarkan dari retort dan didinginkan pada suhu ruang. Pati selanjutnya dikeluarkan dari tabung dan dikeringkan di oven pengering pada suhu 40oC selama semalam. Pati HMT diblender dan disaring pada ayakan 100 mesh, dikemas dan disimpan di suhu beku (-30 ± 5oC).

Pola Distribusi Panas Retort dan Penetrasi Panas Tapioka

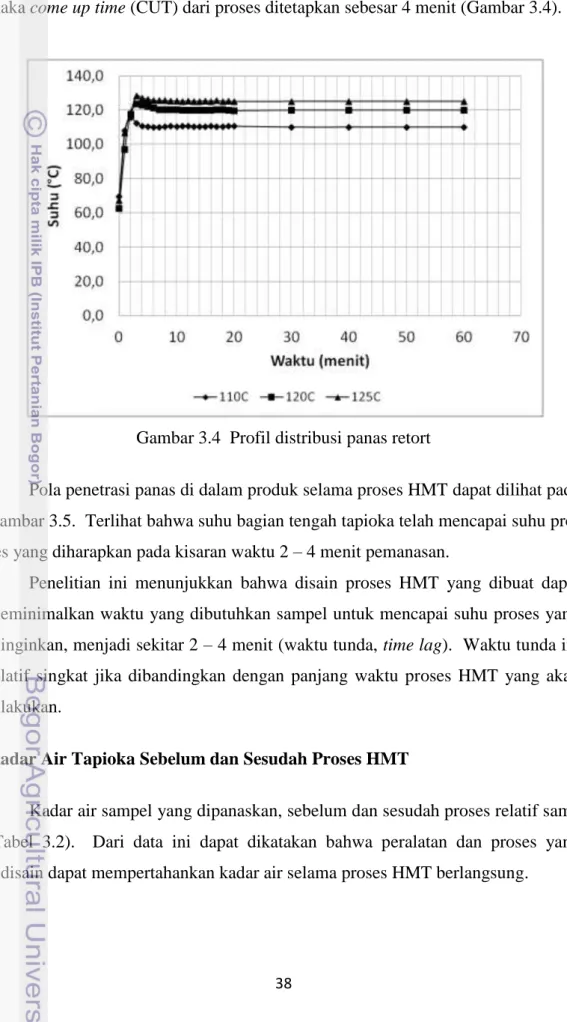

Untuk keperluan analisis distribusi panas, maka tabung sampel dilengkapi dengan termokopel. Hasil analisis distribusi panas retort menunjukkan bahwa pada suhu awal retort 60°C, suhu 100°C tercapai dalam waktu 1 - 2 menit (waktu venting). Waktu untuk menaikkan suhu retort ke suhu proses (110, 120 dan

38

125°C) sekitar 1 – 2 menit. Dengan asumsi bahwa fluktuasi suhu selama 5 menit pertama tidak berpengaruh pada perubahan granula pati, untuk kemudahan proses maka come up time (CUT) dari proses ditetapkan sebesar 4 menit (Gambar 3.4).

Gambar 3.4 Profil distribusi panas retort

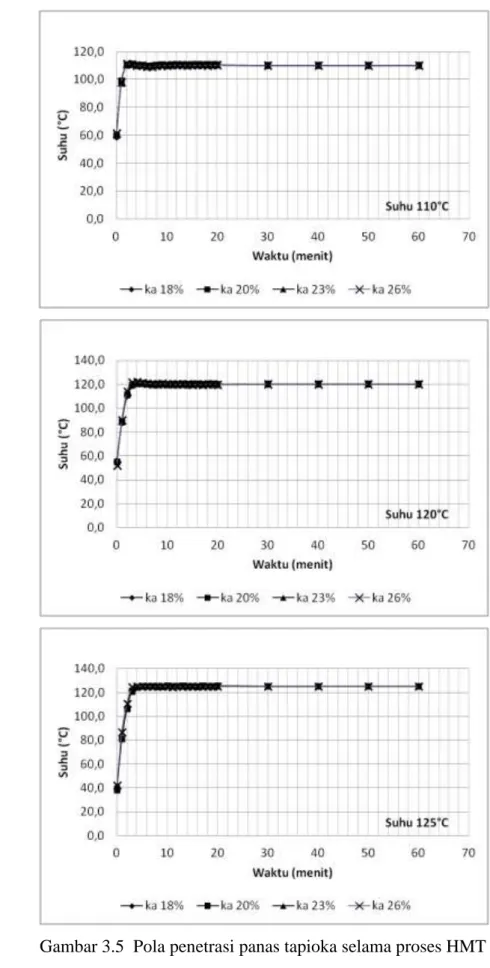

Pola penetrasi panas di dalam produk selama proses HMT dapat dilihat pada Gambar 3.5. Terlihat bahwa suhu bagian tengah tapioka telah mencapai suhu pro-ses yang diharapkan pada kisaran waktu 2 – 4 menit pemanasan.

Penelitian ini menunjukkan bahwa disain proses HMT yang dibuat dapat meminimalkan waktu yang dibutuhkan sampel untuk mencapai suhu proses yang diinginkan, menjadi sekitar 2 – 4 menit (waktu tunda, time lag). Waktu tunda ini relatif singkat jika dibandingkan dengan panjang waktu proses HMT yang akan dilakukan.

Kadar Air Tapioka Sebelum dan Sesudah Proses HMT

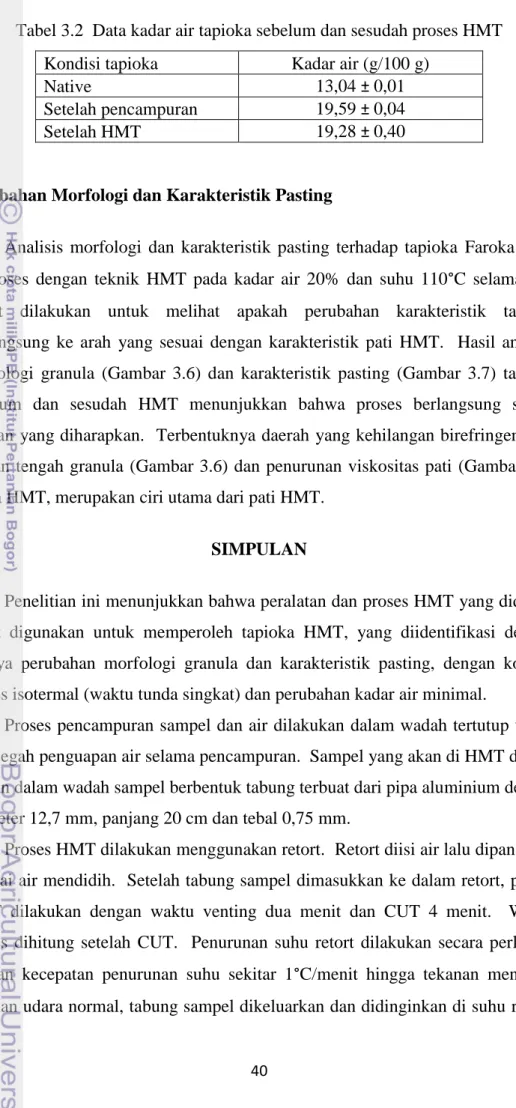

Kadar air sampel yang dipanaskan, sebelum dan sesudah proses relatif sama (Tabel 3.2). Dari data ini dapat dikatakan bahwa peralatan dan proses yang didisain dapat mempertahankan kadar air selama proses HMT berlangsung.

39

40

Tabel 3.2 Data kadar air tapioka sebelum dan sesudah proses HMT

Kondisi tapioka Kadar air (g/100 g)

Native 13,04 ± 0,01

Setelah pencampuran 19,59 ± 0,04

Setelah HMT 19,28 ± 0,40

Perubahan Morfologi dan Karakteristik Pasting

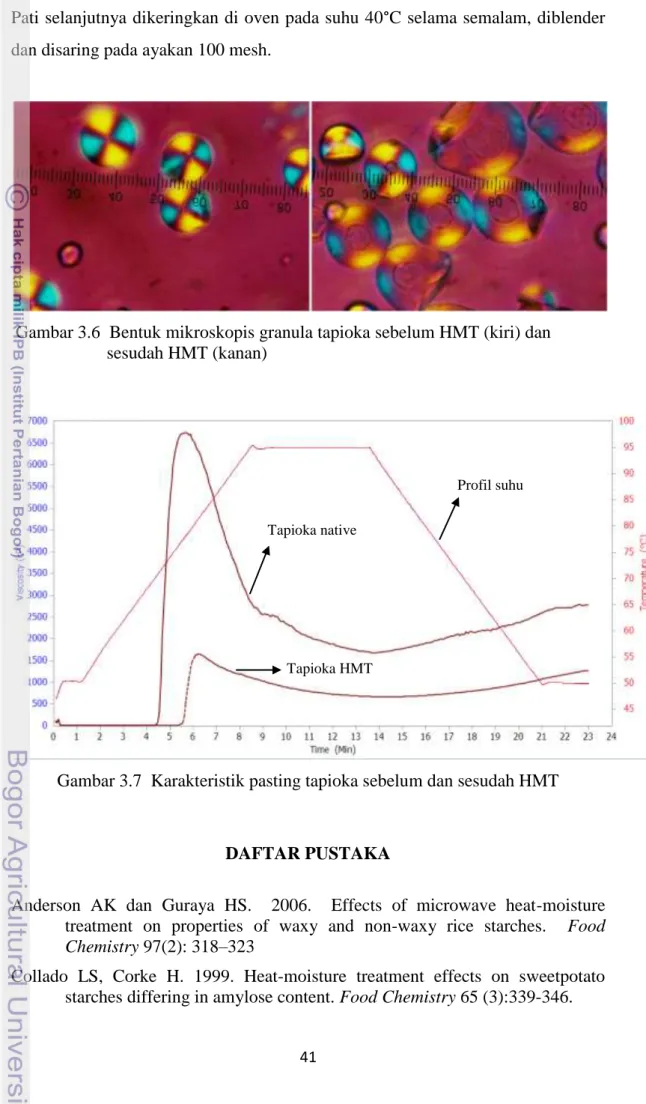

Analisis morfologi dan karakteristik pasting terhadap tapioka Faroka yang di proses dengan teknik HMT pada kadar air 20% dan suhu 110°C selama 240 menit dilakukan untuk melihat apakah perubahan karakteristik tapioka berlangsung ke arah yang sesuai dengan karakteristik pati HMT. Hasil analisis morfologi granula (Gambar 3.6) dan karakteristik pasting (Gambar 3.7) tapioka sebelum dan sesudah HMT menunjukkan bahwa proses berlangsung sesuai dengan yang diharapkan. Terbentuknya daerah yang kehilangan birefringence di bagian tengah granula (Gambar 3.6) dan penurunan viskositas pati (Gambar 3.7) pasca HMT, merupakan ciri utama dari pati HMT.

SIMPULAN

Penelitian ini menunjukkan bahwa peralatan dan proses HMT yang didisain dapat digunakan untuk memperoleh tapioka HMT, yang diidentifikasi dengan adanya perubahan morfologi granula dan karakteristik pasting, dengan kondisi proses isotermal (waktu tunda singkat) dan perubahan kadar air minimal.

Proses pencampuran sampel dan air dilakukan dalam wadah tertutup untuk mencegah penguapan air selama pencampuran. Sampel yang akan di HMT ditem-patkan dalam wadah sampel berbentuk tabung terbuat dari pipa aluminium dengan diameter 12,7 mm, panjang 20 cm dan tebal 0,75 mm.

Proses HMT dilakukan menggunakan retort. Retort diisi air lalu dipanaskan sampai air mendidih. Setelah tabung sampel dimasukkan ke dalam retort, proses HMT dilakukan dengan waktu venting dua menit dan CUT 4 menit. Waktu proses dihitung setelah CUT. Penurunan suhu retort dilakukan secara perlahan, dengan kecepatan penurunan suhu sekitar 1°C/menit hingga tekanan mencapai tekanan udara normal, tabung sampel dikeluarkan dan didinginkan di suhu ruang.

41

Pati selanjutnya dikeringkan di oven pada suhu 40°C selama semalam, diblender dan disaring pada ayakan 100 mesh.

Gambar 3.6 Bentuk mikroskopis granula tapioka sebelum HMT (kiri) dan sesudah HMT (kanan)

Gambar 3.7 Karakteristik pasting tapioka sebelum dan sesudah HMT

DAFTAR PUSTAKA

Anderson AK dan Guraya HS. 2006. Effects of microwave heat-moisture treatment on properties of waxy and non-waxy rice starches. Food

Chemistry 97(2): 318–323

Collado LS, Corke H. 1999. Heat-moisture treatment effects on sweetpotato starches differing in amylose content. Food Chemistry 65 (3):339-346.

Profil suhu

Tapioka native

42

Collado, L.S, L.B. Mabesa, C.G. Oates dan H. Corke. 2001. Bihon-type noodles from heat-moisture treated sweetpotato starch. J. Food Sci. 66(4):604-609. Franco, CML, Ciacco CF, Tavares DQ. 1995. Effect of the heat-moisture

treatment on the enzymatic susceptibility of corn starch granules.

Starch/Stärke 47 (6) 223-228

Hoover R, Manuel H. 1996. Effect of heat-moisture treatment on the structure and physicochemical properties of legume starches. Food Research

International 29(8):731–750

Hormdok, R dan A. Noomhorm. 2007. Hydrothermal treatments of rice starch for improvement of rice noodle quality. LWT - Food Science and

Technology 40 (10): 1723-1731

Jyothi AN, Sajeev MS, Sreekumar JN. 2010. Hydrothermal modifications of tropical tuber starches. 1. Effect of heat-moisture treatment on the physicochemical, rheological and gelatinization characteristics.

Starch/Stärke 62:28–40

Kawabata A, Takase N, Miyoshi E, Tokyo, Sawayama S, Kimura T, Saitama, Kudo K. 1994. Microscopic Observation and X-Ray Diffractiometry of heat/moisture-treated strach granules. Starch/Stärke 46 (12) 463-469 Lawal OS. 2005. Studies on the hydrothermal modifications of new cocoyam

(Xanthosoma sagittifolium) starch. International Journal of Biological

Macromolecules 37:268-277

Malumba P, Janas S, Roiseux O, Sinnaeve G, Masimango T, Sindic M, Deroanne C, Béra F. 2010. Comparative study of the effect of drying temperatures and heat-moisture treatment on the physicochemical and functional properties of corn starch. Carbohydrate Polymers 79: 633–641

Olayinka OO, Adebowale KO, Olu-Owolabi BI. 2008. Effect of heat-moisture treatment on physicochemical properties of white sorghum starch. Food

Hydrocolloids 22: 225–230

Pukkahuta C, Suwannawat B, Shobsngob S, Varavinit S. 2008. Comparative study of pasting and thermal transition characteristics of osmotic pressure and heat–moisture treated corn starch. Carbohydrate Polymers 72:527– 536

Singh S, Raina, CS, Saxena DC. 2005. Effect of heat-moisture treatment and acid modification on rheological, textural and differential scanning calorimetry characteristics of sweetpotato starch. Journal of Food Science 70 (6): E373–E378

Stute R. 1992. Hydrothermal modification of starches: the difference between annealing and heat/moisture-treatment. Starch/Stärke 44 (6) 205-214 Tattiyakul J, Naksriarporn T, Pradipasena P, Miyawaki O. 2006. Effect of

moisture on hydrothermal modification of yam Dioscorea hispida Dennst starch. Starch/Stärke 58: 170–176

Vermeylen R, Goderis B, Delcour JA. 2006. An X-ray Study of Hydrothermally Treated Potato Starch. Carbohydrate Polymers 64: 364–375.