BAB III

PERANCANGAN MEKANISME PENGANGKAT

Komponen utama mekanisme pengangkat meliputi perencanaan-perencanaan :

1. Tali Baja (Steel Wire Rope) 2. Puli (Rope Sheave)

3. Drum (Rope Drum) 4. Kait (Hook)

5. Motor Penggerak 6. Sistem Transmisi 7. Sistem Rem

3.1 Perancangan Tali Baja

Tali baja berfungsi untuk mengangkat dan menurunkan beban serta memindahkan gerakan dan gaya. Tali baja adalah tali yang dikonstruksikan dari kumpulan jalinan serat-serat baja (steel wire) dengan kekuatan σb = 130-200 kg/mm2 . Beberapa serat dipintal hingga menjadi satu jalinan (strand), kemudian beberapa strand dijalin pula pada suatu inti (core) sehingga membentuk tali. Tali baja banyak sekali digunakan pada mesin pengangkat karena dibandingkan dengan rantai, tali baja mempunyai keunggulan antara lain :

1. Lebih ringan dan lebih murah harganya

2. Lebih tahan terhadap beban sentakan, karena beban terbagi rata pada semua strand

4. Keandalan operasi yang tinggi

5. Lebih fleksibel dan ketika beban lengkungan tidak perlu mengatasi internal stress

6. Sedikit mengalami fatigue dan internal wear karena tidak ada kecenderungan kawat untuk menjadi lurus yang selalu menyebabkan internal stress

7. Kurangnya kecenderungan untuk membelit karena peletakan yang tepat, pada drum dan puli, penyambungan yang lebih cepat, mudah dijepit (clip), atau ditekuk (socket)

8. Kawat yang patah setelah pemakaian yang lama tidak akan menonjol keluar sehingga lebih aman dalam pengangkatan dan tidak akan merusak kawat yang berdekatan

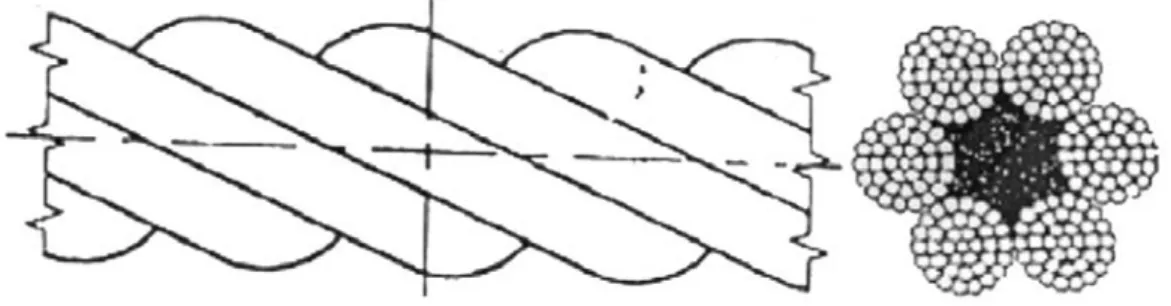

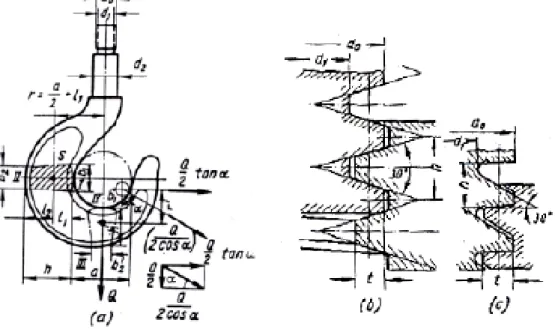

Gambar 3.1 Konstruksi serat tali baja

Dalam perencanaan ini kapasitas maksimum berat muatan yang diangkat adalah 7 ton. Karena pada pengangkat dipengaruhi oleh beberapa faktor, seperti overload, keadaan dinamis dalam operasi dan perubahan udara yang tidak

terduga, maka diperkirakan penambahan beban 10 % dari beban semula sehingga berat muatan yang diangkat menjadi :

Kapasitas angkat total pesawat adalah : Q = Q0 + q

dimana : q = Berat spreader = 300 kg (Hasil survei) maka : Q = 7.700 + 300 = 8.000 kg

Gambar 3.2 Diagram lengkungan tali baja mekanisme hoist

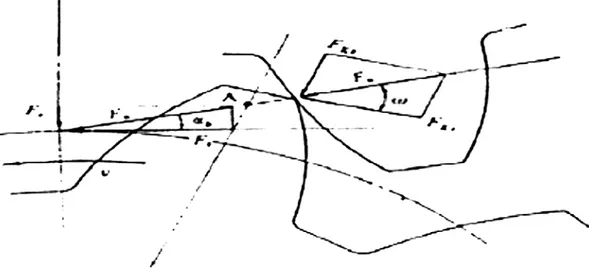

Dari gambar 3.2 dapat dilihat diagram lengkungan tali pada mekanisme gerak hoist dapat ditentukan tegangan tali maksimum baja yang terjadi. Sistem pengangkat yang direncanakan ini terdiri dari 7 buah puli yang menyangga (suspensi), sehingga :

Q = S1 + S 2 + S 3 + S 4 + S 5 + S 6 + S 7

Tegangan tarik maksimum pada tali dari sistem puli beban dihitung

dengan rumus : S = 1 . .ηη n Q ... (Lit.1, Hal 41)

dimana : n = Jumlah puli yang menyangga (suspensi) = 7 η = Efisiensi puli = 0,905

menggulung pada drum yang diasumsikan 0,98 Maka S = 1288,6kg 98 7.0,905.0, 8.000 =

Kekuatan putus tali sebenarnya (P) dapat dicari dengan rumus :

S =

K P

... (Lit.1, Hal 40) atau : P = S . K

dimana : K= Faktor keamanan dengan jenis mekanisme dan kondisi operasinya = 5,5

maka : P = 1288,6 . 5,5 = 7087,3 kg

Dari hasil kekuatan putus tali (P), maka pada perencanaan ini dipilih tipe

tali baja menurut United Rope Works Standard, Rotterdam Holland yaitu 6 x 37 +1 fibre core dengan :

Diameter tali (d) = 18,6 mm Berat tali (W) = 1,15 kg/m Beban patah (Pb) = 15.400 kg

Tegangan patah (σb) = 140-159 kg/mm2

Jenis tali ini dipilih dengan pertimbangan bahwa semakin banyak kawat baja yang digunakan konstruksi tali maka akan lebih aman dari tegangan putus tali dan dapat menahan beban putus tali.

Tegangan maksimum tali baja yang diizinkan adalah : Sizin= K Pb ... (Lit.1, Hal 40) Maka S= 2800kg 5,5 15.400 =

dan lenturan adalah : Σ σ = K b σ izin= K Pb ... (Lit.1, Hal 39) Maka σΣ= 5 , 5 159 =28,9 kg/mm

Luas penampang tali baja dapat dihitung dengan rumus :

F222= ) 36000 ( min D d K S b − σ ... (Lit.1, Hal 39)

Dengan perbandingan diameter drum dan diameter tali baja (

d

Dmin ) untuk

jumlah lengkungan (NB) = 16, seperti terlihat pada gambar 3.2 adalah 38 , maka luas penampang dari tali baja adalah:

F222= ) 36000 ( 38 1 5,5 15.900 1288,6 − = 0,6633 cm2

Tegangan tarik yang terjadi pada tali baja adalah :

t σ = 222 F Sb ... (Lit.1, Hal 83) t σ = = 1942,71 kg/cm² = 19,43 kg/mm

Dari hasil perhitungan diatas terlihat bahwa perencanaan tali baja aman untuk digunakan karena tegangan maksimum tali (S) yang direncanakan lebih kecil dari tegangan maksimum izin ( S izin ) yaitu : 1288,6 kg < 2181,81 kg. Dan

tegangan tarik (σ ) yang direncanakan lebih kecil dari tegangan tarik yang t diizinkan (σΣ ) yaitu : 19,43 kg/mm2 < 28,9 kg/mm2.

Kerusakan tali baja disebabkan oleh kelelahan bahan dan mengalami jumlah lengkungan tertentu. Umur pakai tali tergantung pada ukuran puli atau

drum, beban, konstruksi tali, faktor metalurgi, produksi, desain dan kondisi operasi. Ketahanan (batas kelelahan) tali baja ditentukan berdasarkan umur operasi tali baja tersebut.

Faktor yang bergantung pada jumlah lengkungan berulang selama periode keausannya sampai tali tersebut rusak (m) yang dihitung dengan persamaan :

A=

d D

m.σ.C.C1.C2 ... (Lit.1, Hal 43)

dimana : A = Perbandingan diameter drum atau puli dengan diameter tali, A = 38 σ = Tegangan tarik sebenarnya pada tali, σ = 19,43 kg/mm2

C = Faktor yang memberi karakteristik konstruksi dan tegangan patah

tali baja, C = 0,93

C1 = Faktor yang tergantung diameter tali baja, C1 = 0,97

C2 = Faktor yang menentukan produksi dan operasi tambahan, C2 = 1,37

Maka m= 2 1. . .CC C A σ m= .0,97.1,37 19,43.0,93 38 = 1,58

untuk m = 1,58 dan dengan perhitungan secara interpolasi diperoleh nilai z1, yaitu : 000 . 230 000 . 255 000 . 230 150 62 , 1 50 , 1 58 , 1 − − = − − z Z = 246.666,67

Jadi, jumlah lengkungan berulang yang diizinkan z = 246.666,67 yang menyebabkan kerusakan pada tali baja. Untuk mencari umur tali baja (N) diperoleh dengan rumus :

dimana : z1 = Jumlah lengkungan berulang yang diizinkan, z = 246.666,67

a = Jumlah siklus rata-rata per bulan, a = 3400

z2 = Jumlah lengkungan berulang per siklus kerja (mengangkat dan menurunkan)

pada tinggi pengangkatan penuh dan lengkungan satu sisi, z2 = 5

β = Faktor perubahan daya tahan tali akibat mengangkut muatan lebih rendah dari tinggi total dan lebih ringan dari muatan penuh, β = 0,3

φ = Perbandingan jumlah lengkungan dengan jumlah putus tali, φ = 2,5 Φ = . . 2 1 β z a z n n= 19bulan .2,5 3400.5.0,3 246.666,67 = 3.2 Perancangan Puli

Puli (kerek atau katrol) yaitu cakra (disc) yang dilengkapi tali, merupakan kepingan bundar, terbuat dari logam ataupun nonlogam. Pinggiran cakra diberi alur (grove), berfungsi sebagai laluan tali untuk memindahkan gaya dan gerak. Puli ada 2 jenis yaitu :

1. Puli Tetap

Puli tetap terdiri dari sebuah cakra dan sebuah tali yang dilingkarkan pada alur di bagian atasnya dan pada salah satu ujungnya digantungi beban, sedangkan ujung lainnya ditarik ke bawah sehingga beban terangkat keatas.

1. Puli Bergerak

Puli bergerak terdiri dari cakra dan poros yang bebas. Tali dilingkarkan dalam alur di bagian bawah. Salah satu ujung tali diikatkan tetap dan di ujung lainnya ditahan atau ditarik pada waktu pengangkatan, beban digantungkan

pada kait yang tergantung pada poros.

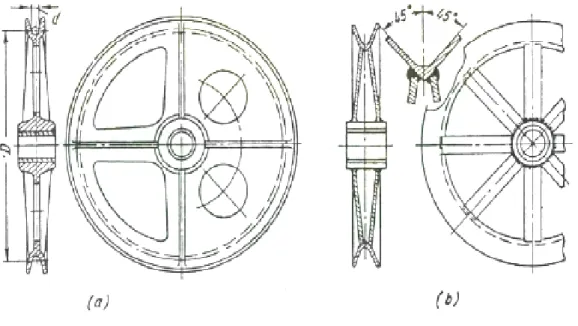

Gambar 3.3 Puli

Diameter drum atau puli minimum untuk pemakaian tali baja yang diizinkan diperoleh dengan rumus :

D ≥ e1 . e2 . d ... (Lit.1, Hal 41)

dimana : D = Diameter drum atau puli pada dasar alurnya (mm) d = Diameter tali baja (mm) = 18,6 mm

e1 = Faktor yang tergantung pada tipe alat pengangkat dan kondisi

operasinya = 25

e2 = Faktor yang tergantung pada konstruksi tali = 0,9

maka : D ≥ 25 . 0,9 . 18,6 D ≥ 418,5 mm

Dengan perhitungan secara interpolasi diperoleh ukuran-ukuran dari puli yang ditabelkan pada Tabel 3.1 dibawah dengan diameter tali 18,6 mm.

Tabel 3.1 Dimensi Puli

Diameter a b c E h l r r1 r2 r3 r4 18,6 52 38 9,4 1,4 29 14 11,3 4,8 3,6 16 9,6

Sumber : Rudenko,N. 1994. “Mesin Pemindah Bahan”. Jakarta : Erlangga.

Puli dipasang pada poros (gandar) yang terdapat bantalan tak terbebani didalam roda puli sehingga bushing roda puli mengalami tekanan yang dicari dengan rumus : P= g d l Q . ... (Lit.1, Hal 72)

dimana : p = Tekanan bidang pada poros/gandar roda puli (kg/mm2) Q = Beban (kg/mm2)

l = Panjang bushing (mm)

dg = Diameter gandar roda puli (mm)

Harga tekanan yang tergantung pada kecepatan keliling permukaan lubang roda puli ini tidak boleh melebihi nilai yang tercantum didalam Tabel 3.2.

Tabel 3.2 Tekanan Bidang Yang Diizinkan

V (m/s) 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 1,3 P(kg/cm2) 75 70 66 62 60 57 55 54 53 52 51 50 49 Sumber : Rudenko,N. 1994. “Mesin Pemindah Bahan”. Jakarta : Erlangga.

Kita mengambil kecepatan keliling υ = 0,3 m/s karena kecepatan angkat = 0,28 m/s, maka tekanan bidang poros sebesar P = 66 kg/cm2. Perbandingan panjang bushing dengan diameter gandar untuk roda puli kerja adalah :

g d i =1,5-1,8 diambil 1,65 Atau : l = 1,65 dg Maka : dg = l P Q . dg = ) d (1,65 . 66 8000 g = 8,57 cm = 85,71 mm maka : l = 1,65 .85,71 = 141,4215 mm 3.3 Perancangan Drum

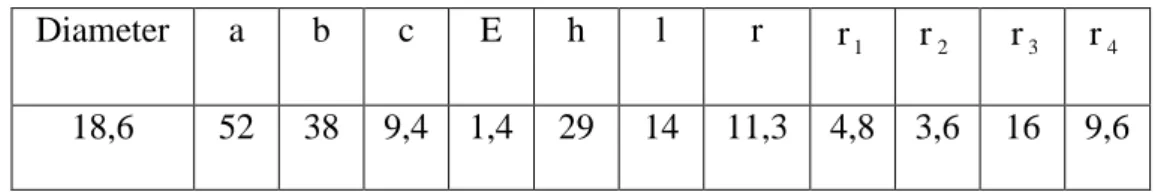

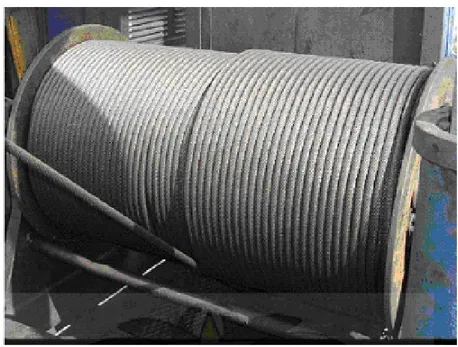

Drum pada mekanisme pengangkatan digunakan untuk menggulung tali atau rantai. Drum untuk tali baja terbuat dari besi cor, tapi terkadang dari besi tuang atau konstruksi lasan. Dengan memperhitungkan efisiensi gesekan pada bantalannya η ≈ 0,95. Diameter drum tergantung pada diameter tali.

Gambar 3.4 Drum

Untuk drum penggerak daya (digerakkan dengan mesin), drum harus dilengkapi dengan alur heliks sehingga tali akan tergulung secara seragam dan keausannya berkurang. Drum dengan satu tali tergulung hanya mempunyai satu

arah heliks ke kanan. Drum yang didesain untuk dua tali diberi dua arah heliks, ke kanan dan ke kiri.

Gambar 3.5 Diagram lengkungan tali baja

Berdasarkan jumlah lengkungan (NB) yang terjadi pada tali baja diperoleh hubungan perbandingan diameter minimum untuk puli dan drum dengan diameter tali. Untuk NB = 38, maka :

d D min

= 38

Dmin = 38 . d = 38 . 18,6 = 706,8 mm Jumlah lilitan (z) pada drum untuk satu tali adalah :

2 .. + = D i H z π ... (Lit.1, Hal 74) dimana : H = Tinggi angkat muatan, angka 2 ditambahkan untuk lilitan yang

menahan muatan = 110 m i = Perbandingan sistem tali = 2

D = Diameter drum minimum = 706,8 mm

Maka = z 2 42 706,8 . 2 45.000× + = π lilitan

Panjang alur spiral (helical grove) dihitung dengan rumus :

Dengan perhitungan secara interpolasi diperoleh nilai s dari drum dengan diameter tali 18,6 mm, maka : s = 26 mm

l = 112 . 26 = 2.912 mm

Panjang drum (L) seluruhnya dapat dicari dengan persamaan :

L= + 7 . . D i H π .s ... (Lit.1, Hal 75) L= 7 26 1,236 .706,8 2 45000. = + π mm

Tebal dinding drum (ω) dapat ditentukan dengan rumus :

ω = 0,02 D + (0,6 s/d 1,0 cm); diambil 0,6 cm ... (Lit.1, Hal 75) maka : ω = 0,02 . 70,68 + 0,6

ω = 2,01 cm = 20mm

Tegangan tekan (σ ) pada permukaan dinding drum adalah : t

t σ = s S . ϖ ... (Lit.1, Hal 76) dimana : S = Tegangan tarik maksimum pada tali baja = 1288,6 kg

maka : σ =t = 2,35 2,1. 6 1288, 261,11 kg/cm2

Jadi, bahan drum dipilih dari besi cor dengan kekuatan tekan maksimum bahan 1000 kg/cm2.

Dari hasil perhitungan diatas diperoleh tegangan tekan izin lebih besar dari tegangan tekan σ >ti σ maka drum aman digunakan. t

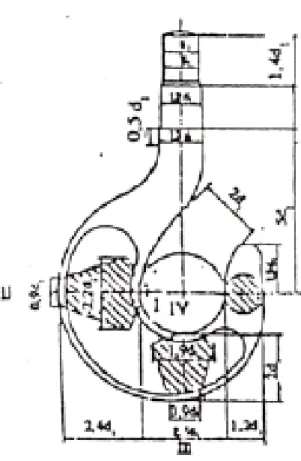

3.4 Perancangan Kait

Kait adalah perlengkapan yang digunakan untuk menggantung beban yang diangkat. Pada ujung tangkainya terdapat ulir yang digunakan untuk mengikat bantalan aksial agar kait tersebut dapat berputar dengan leluasa. Kait dapat mengangkat mulai dari 25-100 ton. Kait terdiri atas beberapa jenis, yaitu :

1. Kait Tunggal (Single Hook) / Kait Standar

Kait ini dibuat dengan cara ditempa pada cetakan rata atau tertutup. Kait standar dapat mengangkat sampai 50 ton,

2. Kait Ganda (Double Hook)

Kait ini dibuat dengan cara ditempa pada cetakan rata atau tertutup Kait ganda dapat mengangkat mulai dari 25-100 ton Kait ganda didesain dengan dudukan yang lebih kecil dari kait tunggal dengan kapasitas angkat yang sama

3. Kait Mata Segitiga (Triangular Hook)

Kait mata segitiga digunakan pada crane untuk mengangkat muatan diatas 100 ton

Dalam perencanaan ini, jenis kait yang digunakan adalah kait tunggal. Karena beban yang diangkat masih dalam batas kemampuan kait tunggal yaitu 12 ton. Bahan kait yang diambil dari bahan S 45 C dengan sifat-sifat material : batas mulur = 5000 kg/cm2, kekuatan tarik (σt) = 7000 kg/cm2. Perencanaan dimensi kait dapat diambil dari standar N 661 (Kait Tunggal) dari bahan baja. Untuk beban angkat 12 ton dengan perhitungan secara interpolasi diperoleh dimensi kait:

d1 = Diameter dalam ulir kait = 59,5 mm

d2 = Diameter tangkai kait = 82 mm

Tangkai kait diperiksa tegangan tariknya pada bagian yang berulir dengan rumus :

σt= 02 . . 4 q d Q π < < 500 kg/cm 2 ... (Lit.1, Hal 86)

Dimana : Q0= kapasitas angkat maksimum = 7.000 kg

Maka : σt= 2 ) 95 , 5 ( ) 000 . 8 ( 4 π = 287,6 kg/cm 2

Tegangan tarik yang terjadi pada bagian yang berulir dari tangkai kait : 287,6 kg/cm2 < 500 kg/cm2, masih dalam batas yang diizinkan sehingga kait aman untuk digunakan

Karena kait yang digunakan untuk mengangkat muatan diatas 5 ton jenis ulir yang dipakai adalah ulir trapesium. Dengan diameter dalam ulir 59,5 dari Standar 364 diperoleh :

d0 = Diameter luar ulir kait = 70 mm

t = Kisar ulir = 10

diizinkan pada ulir yang dicari dengan rumus : H = p d d t Q ) .( . 4 2 1 0 0 − π ... (Lit.1, Hal 86) dimana : p = Tegangan tekan aman untuk baja; 300-350 kg/cm2, diambil 325 kg/cm2 maka H = 2,3 325 ). 95 , 5 0 . 7 .( 1 ) 000 . 8 ( 4 2 2 − = π cm jumlah ulir/lilitan (z) : z= t H ... (Lit.3, Hal 156) maka : z = 1 3 , 2 = 2,3 = 2 ulir

Gambar 3.7 Penampang Kait

Luas penampang berbentuk trapesium ; A= 2 h (b1+b2) ... (*) ... (Lit.3, Hal 163) dimana : h = 2,4 d1 = 2,4 (5,95) =14,28 cm b1 = 0,9 d1 = 0,9 (5,95) = 5,36 cm b2 = 2,2 d1 = 2,2 (5,95) = 13,09 cm

Jadi luas penampang I-II :

AI-II = 1,2 d1 (0,9 d1 + 2,2 d1)

maka : AI-II = 3,72 d12 ... (Lit.3, Hal 163) AI-II = 3,72 (5,95)2 = 131,69 cm2

Dalam menentukan luas penampang III-IV, juga menggunakan rumus (*): dimana : h = 2 d1 = 2 (5,95) = 11,9 cm

b1 = 0,9 d1 = 0,9 (5,95) = 5,36 cm b2 = 1,9 d1 = 1,9 (5,95) = 11,31 cm maka : AIII-IV = d1 (0,9 d1 + 1,9 d1)

AIII-IV = 2,8 d12 ... (Lit.3, Hal 163) AIII-IV = 2,8 (5,95)2 = 99,13 cm2

Tegangan geser (τ) yang terjadi dicari dengan rumus : τ = A Q ... (Lit.3, Hal 164) Maka : 60,74 / 2 69 , 131 8000 cm kg A Q II I II I = = = − − τ 2 / 70 , 80 13 , 99 000 . 8 cm kg A Q IV III IV III = = = − − τ

Pemeriksaan tegangan pada bagian kait. Dari konstruksi secara grafis diperoleh : luas penampang kritis (F) = 104 cm, faktor x = 0,12; dan jaring-jaring mulut kait

5 , 6 2= a cm 2 1 2 1 1 3 2 b b b b h e + = ... (Lit.3, Hal 163)

Maka : e1= 3 . 28 , 14 14 , 6 09 , 13 36 , 5 09 , 13 ) 36 , 5 ( 2 = + +

Tegangan tarik maksimum di bagian terdalam pada penampang tersebut adalah :

F Q = 1 σ x 1 a e1 2 = 1500 kg/cm2 ... (Lit.1, Hal 88) Maka : 104 8000 1 = σ 12 , 0 1 13 ) 14 , 6 ( 2 = 605,52 kg/cm2 e2= 2 h 2 1 2 1 2 b b b b + + ... (Lit.3, Hal 162) maka ; e2= 3 28 , 14 cm 14 , 8 09 , 13 36 , 5 ) 09 , 13 ( 2 36 , 5 = + +

Tegangan tekan maksimum di bagian terluar pada penampang tersebut adalah :

F Q II = σ x 1 h a e + 2 2

<σaman ... (Lit.1, Hal 88)

Maka : 104 8000 = II σ 12 , 0 1 10 , 251 28 , 14 5 , 6 14 , 8 = + kg/cm 2

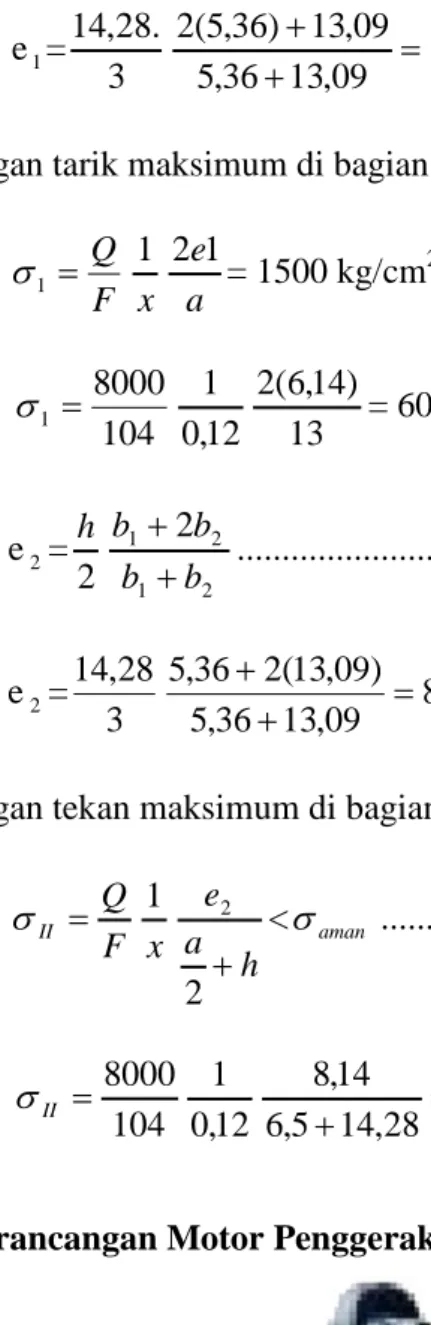

3.5 Perancangan Motor Penggerak

Gambar 3.8 Motor penggerak

Dalam perancangan ini, tenaga penggerak yang digunakan untuk mengangkat berasal dari daya motor listrik dengan memakai sebuah elektromotor. Pada kecepatan angkat yang konstan (V = const, gerakan yang seragam), besarnya

daya (N) yang dihasilkan oleh elektromotor dapat dihitung dengan rumus : N= η 75 .V Q ... (Lit.1, Hal 234)

dimana : Q = Kapasitas angkat muatan =8.000 kg

η = Effisiensi mekanisme pengangkat, diasumsikan 0,8 dengan 3 pasangan roda gigi penggerak ... (Lit. 1, Hal 299) V = Kecepatan angkat muatan, V = 17 m/min = 0,28 m/det

Maka : N = 37.33 8 , 0 . 75 28 , 0 000 . 8 x = HP

Maka dipilih elektromotor dengan daya motor ternilai, Nrated = 75 HP, putaran

(nrated) = 1000 rpm disesuaikan dengan standar, jumlah kutub 6 buah, momen

girasi rotor (GDrot = 4,08 kg.m2).

Momen tahanan statik pada poros motor (M) adalah :

M 4.512 1000 63 620 . 71 = = x st kg.cm =45,12 kg.m

Bahan poros penggerak dipilih S30C dengan kekuatan tarik bahan σt = 5500 kg/cm2.

Tegangan tarik yang diizinkan adalah :

K t ti

σ σ =

Dimana : K = Faktor kemanan, diambil K=8

5 , 687 8 5500 = = ti σ kg/cm2

Tegangan puntir yang diizinkan adalah :

ti p σ σ =0,7 25 , 481 ) 5 , 687 ( 7 , 0 = = p σ kg/cm2

Diameter poros penggerak dapat dicari dengan rumus : 3 . 2 , 0 p rated p M d σ ≥ Maka ; 3 3,81 ) 25 . 481 ( 2 , 0 5 , 5371 = ≥ p d cm =38,1 mm

Diameter poros penggerak dp diambil sebesar 40 mm, maka momen girasi kopling

dapat dicari dengan rumus :

I g

GDcoupl =4. . ... (Lit.1, Hal 289) dimana : g = Percepatan gravitasi, g = 9,81 m/s2

I = Momen inersia kopling = 0,01 kg.cm/s2

maka : GD2coupl = 4 (9,81)(0,0001) = 0,039 kg.m2

Momen girasi rotor dan kopling pada poros motor adalah : GD2 = GD2rot + GD2coupl

GD2 = 4,08 +0,003 = 4,083 kg.m2

Momen gaya dinamis (Mdyn) ketika start, diperoleh dengan rumus :

s dyn t n GD M 375 2 δ = + η s nt QV2 97 , 0 ... (Lit.1, Hal 293)

dimana : δ = Koefisien pengaruh massa mekanisme transmisi (1,1 s/d 1,25) n = Kecepatan poros motor dalam keadaan normal = 1000 rpm

Q = Berat penuh muatan pada peralatan pengangkat =6.900 kg

V = Kecepatan normal atau tetap dari mekanisme pengangkat = 0,28 m/s η = Efisiensi mekanisme pengangkat =0,8

maka : M 4,3 ) 8 , 0 )( 25 , 3 )( 1000 ( ) 28 , 0 )( 000 . 8 ( 975 , 0 ) 25 , 3 ( 375 ) 1000 )( 08 , 4 )( 15 , 1 ( 2 = + = dyn kg.m

Momen gaya motor yang diperlukan pada saat start adalah :

M mot = M st + M dyn ... (Lit.1, Hal 296)

maka : Mmot = 45,12 + 4,3 = 49,42 kg.m

Momen gaya ternilai motor adalah :

M n N x rate rate=71.620 Maka : M 5.371,5 1000 75 620 . 71 = = x rate kg.m

Pemeriksaan motor terhadap beban lebih motor selama start (Mmaks = Mmot) adalah

5 , 2 max < rated M M ... (Lit.1, Hal 296) 92 , 0 71 , 53 42 , 49 max = = rated M M

Harga 0,85 berada jauh dibawah batas aman yang diizinkan 2,5 maka motor aman untuk digunakan.

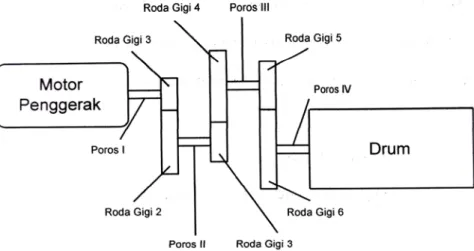

3.6 Perancangan Transmisi Mekanisme Pengangkat

Pada perancangan transmisi mekanisme pengangkat ini digunakan sistem roda gigi yang berfungsi untuk mereduksi putaran motor penggerak. Roda gigi yang dipakai adalah roda gigi lurus 3 tingkat yang terpasang pada poros

elektromotor. Pada sistem pengangkat ini digunakan sebuah elektromotor yang dipasang pada satu poros yang diantaranya dipasang transmisi roda gigi yang meneruskan putaran ke drum.

Dari perhitungan sebelumnya, telah diketahui bahwa untuk mekanisme pengangkat diperoleh :

Daya motor penggerak, N1 = 75 HP = 55,95 kW Putaran motor, n1 = 1000 rpm.

Kecepatan angkat, V = 0,28 m/s. Diameter drum, D = 623 mm.

Gambar 3.9 Sistem transmisi roda gigi

Kecepatan tali baja pada drum adalah :

Vd = V . i puli ... (Lit.1, Hal 234)

dimana : i puli = Perbandingan transmisi puli, i puli >1, diambil 2 V = Kecepatan angkat motor

maka : Vd = 0,28 . 2 = 0,56 m/s.

Putaran drum dapat ditentukan dengan rumus :

D Vd nd . . 60 π = ... (Lit.1, Hal 235) 25 , 17 62 , 0 . 56 , 0 . 60 = = π nd rpm

Perbandingan transmisi motor dengan drum adalah : i= d n n ... (Lit.1, Hal 234) i= 58 25 , 171000 =

Perbandingan transmisi roda gigi tingkat pertama, kedua dan ketiga diambil i1 = 5; i2 = 4 dan i3 = 2,9.

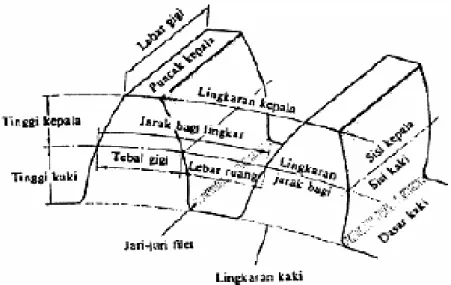

Gambar 3.10 Nama-Nama Bagian Roda Gigi 3.6.1 Perencanaan Dimensi Roda Tingkat I

Daya dari poros elektromotor diteruskan ke poros roda gigi tingkat I, sehingga dapat direncanakan ukuran-ukuran roda gigi 1 dan 2, transmisi tingkat I yaitu :

• Sudut tekan :α =20

• Modul : m = 60

• Jumlah gigi roda gigi : z1 = 12

: z2= i1.z1 : 5 x 12 =60 • Lebar gigi : b =(6-10) m

=8.(6) =48 mm • Tinggi kepala gigi :hk =m=6 mm

• Tinggi kaki gigi :hf =1,25.m

=1,25 (6) =7,5 mm • Kelonggaran puncak :ck = 0,25 . m

=0,25 (6)=1,5 m

• Tinggi gigi :H =2m+ck

=2(6) + 1,5 = 13,5 mm • Jarak sumbu poros :a =

2 ) (z1 z2 m + = 216 2 ) 60 12 ( 6 = + mm • Diameter jarak bagi :d01 =m.z1

=6 x 12 =72 :d02 =m.z2 = 6 x 60 = 360 mm • Diameter kepala : dh1 =(z 1+2 ) m = (12+2) 6 = 84 :dh2 =(z2+2) m =(60+2) 6 = 372 mm • Diameter kaki :df1 =dh1-H =84-13,5=70,5 mm :df2 =dh2-H

= 372 – 13,5 = 358,5 mm • Jarak bagi lingkaran : t1=t2 = π.m

= π.6=18,84mm • Tebal gigi : S01=S02=m. 2 π = 6. 9,42 2 = π mm

3.6.2 Perhitungan Kekuatan Roda Gigi Tingkat I

Perhitungan kekuatan roda gigi tingkat I sangat penting untuk diperiksa karena saat roda gigi berputar antara roda gigi yang satu dengan yang lainnya akan terjadi benturan dan gesekan.

Kecepatan keliling roda gigi 1 dan 2 dapat dihitung dengan rumus :

1000 60 . 1 . 01 x d V = π n ... (Lit.2, Hal 238)

Dimana : d01= diameter jarak bagi lingkaran = 72 mm n1= Putaran motor = 1000 rpm maka : V= 3,76 1000 . 60 1000 . 72 . = π m/det

gaya tangensial (Ft) yang berkerja pada roda gigi 1 dan 2 adalah :

Ft= v p . 102 ... (Lit.2, Hal 238)

Diaman : P = daya yang ditranmisikasn dari motor penggerak = 55,95 kW

Maka : Ft= 1517,79 67 , 3 95 , 55 . 102 = kg

Faktor dinamis (fv) dimana untuk kecepatan rendah dirumuskan dengan ; fv= v + 3 3 ... (Lit.2, Hal 240) f 0,44 76 , 3 3 3 = + = v

Tegangan lentur yang terjadi dapat dicari dari rumus : Ft=σ .b.m.Y.fa v Atau : v t f Y m b F . . . 0 = σ

dimana : b = Lebar sisi gigi = 48 mm m = Modul = 6

Y = Faktor bentuk gigi

Pada roda gigi 1, untuk Z = 12 dengan Y1 = 0,245 maka :

82 , 44 44 , 0 . 245 , 0 . 6 . 48 79 , 1517 = = a σ kg/mm2

Pada roga gigi 2, untuk Z =60 Y2=0,421 maka :

08 , 26 44 , 0 . 421 , 0 . 6 . 48 79 , 1517 = = a σ kg/mm2

Bahan untuk roda gigi 1 adalah SNC 2 yang memiliki tegangan lentur izin (σa1) = 50 kg/mm2 dan kekuatan tarik (σb1) = 85 kg/mm2. Dan bahan untuk roda gigi 2 bahannya adalah S 45 C yang memiliki tegangan lentur izin (σa2) = 30

kg/mm2 dan kekuatan tarik (σb2) = 58 kg/mm2.

Besarnya beban lentur yang diizinkan per satuan lebar sisi dapat dihitung dengan rumus :

Fb = ⌠ a .m.Y . f v ... (Lit.2, Hal 240)

maka : Fb1 = 50 . 6 . 0,245 . 0,44 = 35,28 kg/mm

Fb2 = 30 . 6 . 0,421 . 0,44 = 36,37 kg/mm

Dari hasil perhitungan terlihat bahwa tegangan lentur yang diizinkan lebih besar dari tegangan lentur yang direncanakan sehingga roda gigi aman untuk digunakan.

3.6.3 Perencanaan Dimensi Roda Tingkat II

Daya dari poros roda gigi tingkat I diteruskan ke poros roda gigi tingkat II, dan dengan cara perhitungan yang sama seperti transmisi roda gigi tingkat I dapat diperoleh ukuran-ukuran roda gigi 3 dan 4, yaitu :

• Sudut tekan :α =200

• Modul : m = 6

• Jumlah gigi roda gigi : z3 = 14

: z4 = 56 • Lebar gigi : b = 48 mm • Tinggi kepala gigi : hk = 6 mm • Tinggi kaki gigi : hf = 7,5 mm • Tinggi gigi : H = 13,5 mm • Jarak sumbu poros : a =210 mm • Diameter jarak bagi : d03 = 84 mm

: d04 = 336 mm • Diameter kepala : dh3 = 96 mm

• Diameter kaki : df3 = 82,5 mm

: df4 = 334,5 mm

• Jarak bagi lingkaran : t1=t2 = 18,85 mm

• Kelonggaran puncak : ck = 1,5 mm

• Tebal gigi : S01 = 9,42 mm

Putaran poros I adalah n1, dengan ;

1 2 2 1 Z Z n n i= =

Maka putaran poros II adalah :

n2= 2 1 1 Z Z n = 200 60 12 . 1000 = rpm

Putaran poros III adalah

4 2 2 3 Z Z n n = 50 56 14 200 3 = x = n rpm

• Kecepatan keliling roda gigi 3 dan 4 : Vo3 = Vo4 = 4,39 m/s • Gaya tangensial yang dialami : Ft =1291,61 kg • Tegangan lentur yang terjadi :σ a3 = 36,92 kg/mm

2

:σ = 23,27 kg/mma4 2

Bahan roda gigi 3 yang dipilih adalah SNC 1 dengan tegangan lentur yang diizinkan σa3 = 40 kg/mm2 dan kekuatan tarik σb3 = 75 kg/mm2. Bahan roda gigi 4

kg/mm2dan kekuatan tarik σb4 = 52 kg/mm2.

Rancangan ini juga aman digunakan karena tegangan lentur yang diizinkan lebih besar dari tegangan lentur yang direncanakan.

3.6.4 Perencanaan Dimensi Roda Tingkat III

Daya dari poros roda gigi tingkat II diteruskan ke poros roda gigi tingkat III, dan dengan cara perhitungan yang sama seperti transmisi roda gigi tingkat II dapat diperoleh ukuran-ukuran roda gigi 5 dan 6, yaitu :

• Sudut tekan : α =200

• Modul : m = 6

• Jumlah gigi roda gigi : z5 = 16

: z6 = 47 • Lebar gigi : b = 48 mm • Tinggi kepala gigi : hk = 6 mm • Tinggi kaki gigi : hf = 7,5 mm • Tinggi gigi : H = 13,5 mm • Jarak sumbu poros : a =189 mm • Diameter jarak bagi : d03 = 96 mm

: d04 = 282 mm • Diameter kepala : dh3 = 108 mm

: dh4 = 294 mm • Diameter kaki : df3 = 94,5 mm

• Jarak bagi lingkaran : t1=t2 = 18,85 mm

• Kelonggaran puncak : ck = 1,5 mm

• Tebal gigi : S01 = 9,42 mm

Putaran poros IV, dengan ;

6 5 3 4 Z Z n n = n4= 17,24 4 , 46 16 50x = rpm

• Kecepatan keliling roda gigi 5 dan 6 : Vo5 = Vo6 = 5,03 m/s • Gaya tangensial yang dialami : Ft =1134,57 kg • Tegangan lentur yang terjadi :σ a5 = 30,935kg/mm2

:σ = 22,27 kg/mma6 2

Bahan roda gigi 5 yang dipilih adalah SNC 1 dengan tegangan lentur yang diizinkan σa5 = 35 kg/mm2dan kekuatan tarik σb5 = 75 kg/mm2. Bahan roda gigi 6 yang dipilih adalah S 35 C dengan tegangan lentur yang diizinkan σa6 = 26 kg/mm2dan kekuatan tarik σb6 = 52 kg/mm2.

Rancangan ini juga aman digunakan karena tegangan lentur yang diizinkan lebih besar dari pada tegangan lentur yang direncanakan

3.6.5 Bantalan Transmisi Roda Gigi

Bantalan poros transmisi berfungsi sebagai penyangga atau penumpu poros. Untuk perencanaan poros bantalan transmisi roda gigi dibutuhkan sebanyak 29 bantalan, dimana pada setiap poros ditumpu oleh dua hingga empat bantalan.

besarnya beban nominal dinamis spasifik ( C ) yang harus ditahan bantalan. Pada gerak hoist terdapat lima putaran,seperti dijelaskan sebelumnya.

- Putaran poros I (n1) = 1000 rpm

- Putaran poros II (n2) = 200 rpm

- Putaran poros III (n3) = 50 rpm

- Putaran poros IV (n4) = 17,25 rpm

Untuk menentukan beban radial maka dapat ditentukan dengan cara seperti berikut ini (gaya yang bekerja pada poros I )

Gaya total yang ditumpu kedua banatalan adalah : RA + RB = FRG + WP ; FRG = Fn + WP

RA + RB = Fn + WRG + WP

Dimana :

Fn = Gaya yang terjadi akibat persinggungan antara roda gigi (kg)

WRG = Berat roda gigi (kg)

Wp = Berat Poros (kg)

Gaya yang terjadi akibat adanya Momen puntir (gaya tangensial) ) ( 2 / kg df M Ft = p ... (Lit.2, Hal 25) Dimana :

Ft = Gaya yang terjadi akibat adanya Momen puntir (gaya tangensial) (kg)

Mp = Momen puntir (kg.mm) Df = Diameter lingkar kaki (mm) Sehingga gaya tangensial yang terjadi adalah :

Ft = 2 / 5 , 28 1 , 376 . 19 Ft =1359,7 kg Gaya normal yang terjadi (Fn)

Fn= 1 (kg)

Cos F

α ... (Lit.2, Hal 237) Dimana :

Ft = Gaya yang terjadi akibat adanya Momen puntir (gaya tangensial) (Fn) = Gaya normal yang terjadi (kg)

α = Sudut tekan = 200 Sehingga Fn = 1.446.9 20 7 . 359 . 1 0 = Cos kg Fn =1.446,9 x 9,81 = 14,194 N

Massa roda gigi (Mrg) :

Mrg =

(

0 2)

4 d −d π b ( ) 1000 85 , 7 kg Dimana :(Mrg) = Massa roda gigi (kg)

do = Diameter lingkaran jarak bagi (cm) d = Diameter poros (cm)

b = Lebar gigi (cm) Sehingga masa roda gigi diperoleh :

Mrg = 1000 85 , 7 5 , 4 ) 3 , 3 6 . 3 ( 4 2 2 − π Mrg = 0,06 kg

Berat roda gigi (Wrg)

Wrg = Mrg.g (N)

Dimana :

Wrg = Berat roda gigi (N)

g = Gaya grafitasi bumi =9,81 m/s2 Maka : Wrg = 0,06 x 9,81 = 0,5886 Wrg =0,6 N Massa poros (mp) mp = massa poros (kg) d = Diameter poros (cm) L = Panjang poros = 60 cm Sehingga : mp = 1000 85 , 7 . 60 . ) 3 , 3 ( 4 2 X π

mp = 4 Berat poros (Wp) Wp = m.g (N) Dimana : Wp = Berat Poros (N) M = Massa poros (Kg)

g = Gaya gravitasi bumi = 9,81 m/s2 Maka :

Wp = 4 x 9,81

Wp =39,3 N

Maka gaya reaksi pada bantalan A dan B adalah : 0 = ΣMA FRG

(

15)

+ Wp(

30)

− RB(

60)

= 0 (Fn + Wrg ) (15) + Wp (30) - RB (60) = 0 (14.194 + 0,6) (15) + 39,3 (30) - RB (60) = 0 Rb = 60 098 . 214 RB = 3,568,3 N = 3,6 N ΣFy = 0 RA + RB = Frg + WP RA = Frg + WP - RB RA =14.194 + 39,3- 3,568,3 RA =10.665 N RA =10,7Jenis bantalan yang digunakan adalah Single Row Deep Grove Ball Bearing dari standar Jerman. Alasan pemilihan bantalan Single Row Deep Grove Ball Bearing adalah :

• Mampu menerima beban radial serta beban terpusat

• Memiliki kualitas yang baik (tahan aus,gesek dan tahan terhadap korosi). • Mampu digunakan pada putaran yang tinggi

• Biaya perawatan yang murah dan pemasangan yang mudah

3.7 Sistem Rem Untuk Mekanisme Pengangkat

Pada pesawat pengangkat ini, rem tidak hanya dipergunakan untuk menghentikan beban tetapi juga untuk menahan beban pada waktu diam dan mengatur kecepatan pada saat menurunkannya. Pada perencanaan ini jenis rem yang dipergunakan adalah jenis rem cakra (disc breake).

Karena rem dipasang pada poros motor, maka daya pengereman statik (Nbr) adalah : Nbr = 75 . .Vη Q ... (Lit.1, Hal 292)

Dimana : Q = Berat muatan yang diangkat = 8.000 kg V = Kecepatan angkat = 0,28 m/det

η = Effisiensi total mekanisme = 0,8

Maka : Nbr = 23,89 75 8 , 0 . 28 , 0 . 000 . 8 = HP

Momen statik (Mst) yang diakibatkan beban pada poros rem saat

pengereman adalah : br br st n N M =71620 ... (Lit.1, Hal 292)

Dimana : Nbr = Kecepatan poros pengereman = 1000 rpm Maka : Mst = 71.620 1711,24kg.cm 17,11kg.m 1000 89 , 23 = =

Momen gaya dinamik saat pengereman pada poros rem adalah :

M br br dyn t n V Q t n GD . . . . 975 , 0 . 375 . . 2 2η σ + = ... (Lit.1, Hal 293)

dimana : GD2 = Momen girasi akibat komponen yang terpasang pada poros motor = 4,47 kg/m2

δ = Koefisien yang memperhitungkan pengaruh massa mekanisme transmisi (δ = 1,1 s/d 1,25), diambil 1,15

tbr = Waktu untuk pengereman, untuk mekanisme pengangkatan, V>12

m/menit = 1,5 detik maka : Mdyn= 5 , 1 . 375 1000 . 47 , 4 . 15 , 1 + 9,46kg.m 5 , 1 . 1000 8 , 0 . ) 28 , 0 ( 8000 . 975 , 0 2 =

Momen gaya yang diperlukan untuk pengereman adalah :

Mbr = Mst + Mdyn ... (Lit.1, Hal 297)

Mbr = 17,11 + 9,46 = 26,57 kg.m

Ukuran-ukuran diameter dan lebar cakram dapat ditentukan dengan menggunakan persamaan dibawah ini :

b.rm2= p Mbr . . 2 . µ π β ... (Lit.8, Hal 512)

dimana : b = Lebar cakra rem (cm)

rm = Radius rata-rata cakram (cm)

μ = Koefisen gesekan, (0,35 – 0,45)

P = Tekanan permukaan yang diizinkan, (0,5 – 7)

5 , 0 / 2 , 0 s d r b = ... (Lit.8, Hal 512) Maka : 0,35 . rm3= ) 25 . 3 ( 4 , 0 . 2 ) 2 ( 3856 π rm=3 54 , 17 35 , 0 1888 = maka : b = 0,2. rm b = 0,35 . 17,54 = 3,51 cm Diameter dalam cakram rem adalah :

D1 = 2rm – b ... (Lit.8, Hal 512)

D1 = 2(17,54) – 3,51 = 31,57 cm

Diameter luar cakram rem adalah :

D2 = 2rm + b ... (Lit.8, Hal 512)

D2 = 2(17,54) + 3,51 = 38,59 cm

Gaya dorong aksial (S) untuk permukaan gesek adalah :

S= m br r z M . .µ ... (Lit.1, Hal 222) Dimana : S = 153,11kg 54 , 17 ) 45 , 0 ( 2 2417 =

Rem harus diperiksa kekuatannya terhadap tekanan satuan (untuk keausan) Permukaan lingkaran gesek cakram adalah :

F = π (R22 – R12) ... (Lit.1, Hal 223)

Tekanan permukaan satuan yang terjadi adalah : P= F S ... (Lit.1, Hal 223) Maka : P = 0,39 / 2 72 , 386 11 , 153 cm kg =

Harga tekanan permukaan kontak ini masih dalam batas tekanan satuan yang diizinkan yaitu untuk bahan asbes pada logam P = (0,5 s/d 7) kg/cm2, dengan demikian bahan yang dipilih adalah tepat.

e1= 2 1 2 1 2 3 b b b b x h + + e1= 2 1 2 1 2 3 b b b b x h + +

Tegangan tarik maksimum pada bagian terdalam pada penampang I adalah :

2 1 / 1500 2 1 cm kg e x x x F Q I = α < σ 2 1 / 1500 2 2 1 cm kg h e x x x F Q I < + = α σ

Tegangan geser izin dapat dihitung dengan rumus :

2 1 Sf Sf b a + = σ τ dengan :

Sf1 = Faktor keamanan untuk bahan S-C dengan pengaruh massa = 6 Sf2 = Faktor keamanan dengan pengaruh kekasaran permukaan = 2,15 maka :

untuk roda gigi 1 : 6,1 / 2 5 , 2 6 52 mm kg a = + = τ

untuk roda gigi 2 : 3,53 / 2 5 , 2 6 30 mm kg a = + = τ

Beban permukaan yang diizinkan per satuan lebar, dapat diperoleh dari persamaan

F’H=fv.kH.do1 2 1 2 2 Z Z z +

dimana : kH = Faktor tegangan kontak = 0,13 kg/mm

d01 = Diameter jarak bagi lingkaran = 72 mm

maka : F’H = 0,44 . 0,13 . 72 1,37 60 12 ) 12 ( 2 = + Luas permukaan roda gigi adalah :

A=b.H

dimana : b = Lebar gigi = 48 mm H = Tinggi gigi = 13.5 mm

maka : A = 48 .13,5 = 648 mm2

Tegangan geser (τ) yang terjadi pada roda gigi 1 dan 2 adalah :

A Ft = τ ... (Lit.12, Hal 843) Maka : 2,34 648 79 , 1517 = = τ kg/mm2

BAB IV

PERENCANAAN MEKANISME TROLLEY

Trolley dirancang sedemikian rupa sebagai tempat bergantungnya rumah kait,

disamping harus dapat menahan beban yang diangkat, trolley juga berfungsi sebagai pembawa beban yang melintas diatas rel pada boom/girder dalam arah horizontal.

Perencanaan mekanisme trolley meliputi perencanaan- perencanaan :

1. Roda Trolley 2. Tali baja 3. Puli 4. Drum 5. Motor penggerak 6. Sistem Tranmisi 7. Sistem Rem Gambar 4.1 Trolley

4.1 Perencanaan Roda Jalan

Gaya maksimum yang bekerja pada roda trolley adalah :

Pmax=

4 G Q0 + o

dimana : Q0 = Berat muatan = 7.700 kg

G0 = Berat trolley = 500 kg, (Dari hasil survey)

Maka : Pmax= 2.050kg 4 500 7.700 = +

Faktor perhitungan kecepatan gelinding roda adalah: k =

(

0,2 s / d 1)

vdimana : v = kecepatan gelinding roda, direncanakan 1 m/det k = 0,6 x 1 = 0,6

Bahan roda trolley Cast Iron 35-36 dengan kekuatan tekan, σp = 3.500 kg/cm2. Diameter roda trolley dapat dicari dengan rumus :

r . b . P 600 max K p = σ

dimana : σp = Kekuatan tekan izin pada roda trolley, diambil σp = 3.500 kg/cm2 b = Lebar permukaan kerja rel rata atau lebar roda trolley, = 12 cm

Maka : r = 2 max b.r .k P 600 p σ r = 2 12 0,6 2050. 3.500 600

Jadi,diameter roda trolley : D = 2 x 2,89 = 5,78 cm

Diameter poros roda trolley dapat ditentukan dengan rumus :

d=3 10,2.Pmax .L

b

σ

dimana : L = Jarak plat gantungan dengan roda trolley (direncanakan L = 12,5 cm).

Dan bahan poros diplih S45C dengan kekuatan tarik σt = 5800 kg/cm2. dan tegangan lentur izin σb = 3500 kg/cm2.

Maka : d = 2,46cm 3500 2,5 . .2050 2 10, 3 =

Gambar 4.2 Diagram Untuk Menentukan Tahanan Gesek

Tahanan total terhadap gerak trolley pada gerakan normal adalah : W = W1 + W2

Tahanan akibat gesekan pada roda gerak trolley adalah :

W1 = (Q + q + G0) β D k 2 d µ +

dimana : Q = Berat muatan = 7.700 kg

q = Berat rumah kait (spreader) = 300 kg (Dari hasil survei) G0 = Berat trolley = 500 kg, (Dari hasil survey)

β = Koefisien gesekan flens roda dan rel

Untuk roda bergerak pada bantalan luncur =1,25-1,4; diambil 1,3 μ = Koefisien gesek pada bantalan roda = 0,1 untuk bantalan luncur k = Koefisien gesek roda gelinding = 0,05

Maka : W1 = (7.700 + 300 + 500) x 1,3 x 430,95kg 10 0,05) ( 2 2,9 0,1. = +

Momen tahanan relatif terhadap poros roda pada gerakan yang normal adalah :

M = (Q + q + G0) + 3 2 d µ Maka : M = (15.400 + 300 + 500) x 0,1 x 0,05 2349,05kg.cm 2 2,9+ =

Tahanan pada puli tali pengangkat (ketika troli yang dibebani bergerak, roda puli berputar) adalah :

W2 = Son - Soff

Gambar 4.3 Diagram Roda puli Untuk Tali Pengangkat

dimana : Sofff = 2 q Q+ S1= Sofff .ε S2 = S1.ε Son = S2.ε

rol = 1,02 Maka : S off = 4.000kg 2 300 7.700+ = S1 = 4000 . 1,02 = 4080 kg S2 = 4080 . 1,02 = 4161,6 kg Son = 4161,6 . 1,02 = 4244,8 kg Maka : W2 = 4244,8 – 4000 = 244,8 kg

4.2 Perencanaan Tali Baja.

Gambar 4.4 Diagram Mekanisme Tali Baja

Tarikan tali akibat berat dan defleksinya (f) sendiri ditentukan dari keadaan keseimbangan momen : S = f . 2 x . qr 2

dimana : qr = Berat tali per meter panjangnya

x = Setengah panjang tali maksimum yang terdefleksi

f = Defleksi (lengkungan) tali baja yang diizinkan, diambil sebesar :

f= max 200 1 100 1 X +

Gambar 4.5 Diagram Untuk Menentukan Tarikan Tali

Maka :

Tipe tali baja yang dipilih adalah 6 x 19 + 1 fibre core dengan diameter dr = 12,9 mm serta berat per meter tali qr = 0,64 kg/m.

Maka :

S = 606,06kg

0,33 2.

0,64.(25) =

Tegangan tali maksimum yang terjadi :

S max =

η S W2 W1+ +

dimana : η = effesiensi puli, untuk 3 buah puli = 0,927 Maka : S max = 1241kg 0,927 06 606, 212 2 375, + + =

Beban patah tali baja : P = Smax.K

dimana : K = Faktor keamanan = 5,5 Maka :

P = 1241 . 5,5 = 6.825,5 kg.

Dari hasil perhitungan diatas, beban patah yang terjadi masih dibawah beban patah yang diizinkan yaitu, Pb = 10.100 kg. untuk tali baja dengan σb =

18.000 kg/cm2.

Tegangan tali baja maksimum yang diizinkan adalah :

S= K Pb Sb= 1.836,36kg/cm2 5,5 10.100 =

Tegangan tarik tali baja yang diizinkan :

K b t σ σ = 2 kg/cm 3272,73 5,5 18.000 = = t σ

Luas penampang tali baja adalah :

F ) 000 . 50 ( min 114 D d K S b σ =

Dari gambar. 3.9 terlihat bahwa jumlah lengkungannya (NB) = 8, sehingga;

min D d adalah = 3 1 Maka : F114 0,74cm2 ) 000 . 50 ( 31 1 5,5 18.000 1.241 = =

Tegangan tarik yang terjadi :

t σ = F114 max S 2 kg/cm 1108,1 1,12 1241 = = t σ

selama periode keausannya sampai tali tersebut rusak (m) :

A= =m.ó.C.C1.C2

d D

dimana :

A = Perbandingan diameter drum atau puli dengan diameter tali = 31 σ = Tegangan tarik sebenarnya pada tali = 1665,17 kg/cm2

C = Faktor yang memberi karakteristik konstruksi tali baja dan tegangan

tarik bahan kawat, yaitu : C = 0,78

C1 = Faktor yang tergantung diameter tali baja, C1 = 0.93

C2 = Faktor yang menentukan faktor produksi dan operasi tambahan, C2 = 1,37 Maka : m = .c.c1.c2 σ A m = 2,81 3)(1,37) (0,78)(0,9 11,08 31 =

Untuk m = 1,87 diperoleh jumlah lengkungan berulang z = 310.000, maka umur tali baja (N) dapat ditentukan dengan rumus :

N = ϑ β. . a.z z 2 dimana :

z = Jumlah lengkungan berulang yang diizinkan = 310.000

a = Jumlah siklus rata-rata per bulan = 3400

z2 = Jumlah lengkungan berulang per siklus kerja = 3

β = Faktor perubahan daya tahan tali = 0,3

Maka : N= 40,52Bulan ,5) (3)(0,3)(2 3400 310.000 = 4.3 Perencanaan Puli

Dari diagram lengkungan tali diperoleh min =31

d D

dan diameter tali baja =

12,9 mm, maka diameter drum atau puli minimum : Dmin = 31 . d

Dmin = 31 . 12,9 = 340 mm

Diameter drum atau puli minimum yang diizinkan diperoleh dengan rumus : D ≥ e1 . e2 . d

dimana :

D = Diameter drum atau puli pada dasar alurnya (mm) = 340 mm

d = Diameter tali baja (mm) = 12,9 mm

e1 = Faktor yang tergantung pada tipe alat pengangkat crane, digerakkan

oleh daya, kondisi operasinya medium = 25

e2 = Faktor yang tergantung pada konstruksi tali Tipe 6 x 19 Fibre core

posisi sejajar = 0,9 Maka :

D ≥ 25 . 0,9 . 12,9 D ≥ 290,25 mm

Jadi diameter drum atau puli minimum sebesar = 340 mm dapat digunakan Dengan perhitungan secara interpolasi diperoleh ukuran-ukuran dari puli ditabelkan pada Tabel 4.1 dibawah dengan diameter tali baja 12,9 mm.

Nama a b C e h L r r1 r2 r3 r4 Ukuran 40 30 7 1,0 25,0 10 8,5 4,0 3,0 12 8

Tabel 4.1 Dimensi Puli

4.4 Perencanaan Drum

Ukuran-ukuran dari drum dapat diperoleh dengan diameter tali baja 12,9 mm ≈13 mm untuk alur dalam :

s2 = 19 c2 = 9,5 r2 m= 1,5 Tebal dinding drum dapat ditentukan dengan rumus :

ω = 0,02 D + (0,6 s/d 1,0 cm); diambil 0,6 cm……..….… ω = 0,02 . 34 + 0,8

ω = 1,28 cm = 12,89 mm

Dari hasil diatas, maka tebal dinding drum yang digunakan adalah 13 mm. Tegangan tekan pada permukaan dinding drum adalah :

Maka : S S t . ω σ = 2 kg/cm 510,27 1,28.1,91.241 = = t σ

Maka bahan drum dipilih dari besi cor dengan kekuatan tekan maksimum bahan yang diizinkan 1000 kg/cm2

Dari hasil perhitungan diatas diperoleh tegangan tekan izin lebih besar dari tegangan tekanan σ >ti σt, maka drum aman untuk digunakan.

4.5 Perencanaan Motor Penggerak

Tahanan total untuk menggerakkan trolley : W = W1 + W2

= 375,2 + 212 = 587,2 kg

Daya yang dihasilkan oleh motor penggerak yang dibutuhkan pada kecepatan konstan : N= η . 75 .v1 W dimana :

η = Effesiensi mekanisme pengangkat, diasumsikan 0,85 dengan 2 pasang roda gigi penggerak

Vt = Kecepatan jalan trolley (Direncanakan = 1 m/detik)

Sehingga : N = 9,3HP 7,13kW 75.0,85 587,2 = =

Dari hasil perhitungan, maka direncanakan sebuah elektromotor dengan daya (Nrated) = 20 Hp, putaran (nrated) = 980 rpm disesuaikan dengan standart, jumlah kutub 6 buah, momen girasi motor (GDrot = 1,21 kg.m2). Momen

statis (Mst) poros motor adalah :

M st = 71.620 x n N M st = 71.620 x 980 7,13 M st = 521,07 kg.cm

Bahan poros penggerak dipilih S35C dengan kekuatan tarik bahan σP = 5200 kg/cm2

Tegangan tarik yang diizinkan :

K

t ti

σ σ =

dimana : K = Faktor keamanan, diambil K = 8

8 5200 = ti σ = ti σ 650kg / cm2

Tegangan puntir yang diizinkan adalah : =

k

σ = 0,7(σti)

= 0,7

(

650)

= 455kg / cm2

Diameter poros penggerak dp = 30 mm, maka momen girasi kopling dapat dicari dengan rumus :

GD2coupl = 4.g.I dimana :

g = Percepatan gravitasi (9,81 m/det2)

I = Momen inersia kopling ( 0,003 kg.cm/det2) Maka :

Momen girasi rotor dan kopling pada poros motor adalah GD2 = GD2kop + GD2rot

GD2 = 0,011 + 1,21 = 1,221 kg.m2 Momen gaya dinamis (Mdyn) dapat dihitung :

GDcoupl = 4

(

9,81)(

0,0003)

= 0,011 kg.m M dyn = π . s n.t .v ,975.Q s 375.t .n .GD ä 2 2 + dimana :δ = Koefisien pengaruh massa mekanisme transmisi (1,1 / 1,25) ts = waktu start (1,5 s/d 5), diambil = 3,25

Maka :1,129080615 Mdyn= .(0,85) (980).3,25 ,8)(1) 0,975(1122 372.3,25 221.980 1,15.1, 2 + =1,533 kg.m

Momen gaya motor yang diperlukan pada start adalah : M mot = M st + M dyn

Maka :

M mot = 959,56 + 1,533 = 1.287,763 kg.m

Momen gaya ternilai dari motor (Mrated) adalah :

M rated = 71.620 x rated n rated N M rated = 71.620 x 1.090,37kg.m 980 14,92 =

Pemeriksaan motor terhadap beban lebih selama start adalah ( M maks = M mot )

adalah : 2,5 M M rated maks < 1,18 1.090,37 1.287,76 M M rated maks = =

4.6 Perencanaan Transmisi Mekanisme Trolley

Pada perencanaan transmisi mekanisme pengangkat ini digunakan sistem roda gigi yang berfungsi untuk mereduksi putaran motor penggerak. Roda gigi yang dipakai adalah roda gigi lurus 2 tingkat roda gigi penggerak yang terpasang pada poros elektromotor. Pada sistem pengangkat ini digunakan sebuah elektromotor yang terpasang pada satu poros yang diantaranya dipasang transmisi roda gigi yang meneruskan putaran ke drum.

Dari perhitungan sebelumnya, telah diketahui bahwa untuk mekanisme trolley diperoleh :

• Daya motor penggerak, N1 = 20 Hp/14,92 kW • Putaran motor,n1 = 980 rpm

• Kecepatan gelinding trolley, v = 1 m/det • Diameter drum, D = 340 mm

Kecepatan tali baja pada drum adalah : Vd = V . i puli

dimana : i puli = Perbandingan transmisi puli, i puli >1, diambil 2 V = Kecepatan angkat motor

Maka : Vd = 1 . 2 = 2 m/det.

Putaran drum dapat ditentukan dengan rumus : nd = D . 60.Vd π nd = 112,34rpm .0,34 2 60. π

Perbandingan transmisi motor dengan drum adalah :

i=

d n

= 8,72 112,34

980 =

Perbandingan transmisi roda gigi tingkat pertama, diambil sebesar : i1 = 3, maka

i 3 8,72

2= = 2,91

Dengan cara yang sama. Ukuran-ukuran roda gigi mekanisme trolley direncanakan seperti dibawah ini :

• Sudut tekan : α = 200

• Modul : m = 6

• Jumlah gigi roda gigi : z1 = 12 : z2 = 36 • Lebar gigi : b = 32 mm • Tinggi kepala gigi : hk = 4 mm • Tinggi kaki gigi : hf = 5 mm • Tinggi gigi : H = 9 mm • Jarak sumbu poros : a = 96 mm • Diameter jarak bagi : d01 = 48 mm

d02 = 144 mm

• Diameter kepala : dh1 = 56 mm

dh2 = 152 mm

• Diameter kaki : df1 = 38 mm

df2 = 134 mm

• Jarak bagi lingkaran : t1 = t2 = 15,56 mm • Kelongaran puncak : ck =1,0 mm

• Tebal gigi : So1=So2 = 6,28 mm Putaran poros I adalah n1, dengan :

i1= 1 Z 2 Z n2 n1 =

n2= 2 Z Z1 . n1 = 326,66rpm 36 980.12 =

• Kecepatan keliling roda gigi 1 dan 2 : vo3 = vo4 = 2,46 m/det • Gaya tangensial yang dialami : F = 618,63 kg • Tegangan geser yang dialami :τ = 2,14 kg/mm2 • Tegangan lentur yang terjadi :σ = 36,53 kg/mmal 2

al

σ = 23,74 kg/mm2

Bahan roda gigi 3 yang dipilih adalah S 50 C dengan tegangan lentur yang diizinkan σa3 = 37 kg/mm2dan kekuatan tarik σb3 = 62 kg/mm2. Bahan roda gigi 4 yang dipilih adalah S 35 C dengan tegangan lentur yang diizinkan σa4 = 26 kg/mm2dan kekuatan tarik σb4 = 52 kg/mm2.

4.6.1 Perencanaan Dimensi Roda Tingkat II

Daya dari poros roda gigi tingkat I diteruskan ke poros roda gigi tingkat II, dan dengan cara perhitungan yang sama seperti transmisi roda gigi tingkat I dapat diperoleh ukuran-ukuran roda gigi 3 dan 4, yaitu :

• Sudut tekan : α = 200

• Modul : m = 6

• Jumlah gigi roda gigi : z1 = 12 = 36 • Lebar gigi : b = 32 mm • Tinggi kepala gigi : hk = 4 mm • Tinggi kaki gigi : hf = 5 mm

• Tinggi gigi : H = 9 mm • Jarak sumbu poros : a = 96 mm • Diameter jarak bagi : d01 = 48 mm d02 = 144 mm

• Diameter kepala : dh1 = 56 mm dh2 = 152 mm

• Diameter kaki : df1 = 38 mm df2 = 134 mm

• Jarak bagi lingkaran : t1 = t2 = 15,56 mm • Kelongaran puncak :ck =1,0 mm

• Tebal gigi : So1 = So2 = 6,28 mm Putaran poros II adalah :

= n3 4 Z 3 Z n2. n3 = 326,66 x 112,25rpm 38 13 =

• Kecepatan keliling roda gigi 3 dan 4 : vo3 = vo4 = 0,88 m/det • Gaya tangensial yang dialami : Ft = 1.729,36 kg • Tegangan geser yang dialami :τ = 6 kg/mm2 • Tegangan lentur yang terjadi :σ = 67,22 kg/mmal 2

Bahan roda gigi 3 yang dipilih adalah SNC2 dengan tegangan lentur yang diizinkan σa3 = 70 kg/mm2dan kekuatan tarik σb3 = 85 kg/mm2. Bahan roda gigi 4 yang dipilih adalah SNC22 dengan tegangan lentur yang diizinkan σa4 = 50 kg/mm2dan kekuatan tarik σb4 = 100 kg/mm2.

4.7 Sistem Rem Untuk Mekanisme Trolley

Pada mekanisme trolley ini, rem dipergunakan untuk menghentikan laju mekanisme trolley saat membawa beban. Pada perencanaan mekanisme trolley ini, jenis rem yang dipergunakan adalah jenis rem blok ganda yang dikatrol dengan sistem elektromotor.

Daya pengereman statik yang dipakai adalah :

Nbr= π . 75 .v W dimana :

W = Tahanan total terhadap gerak trolley = 1.122,8 V = Kecepatan gelinding trolley = 1 m/det

η = Effisiensi total mekanisme = 0,85

maka : Nbr = 17,61HP 13,13kW 0,85 75. .1 1.122,8 = ==

Momen statis pada saat pengereman adalah :

Mst = 71.620 br br n N Mst = 71.620 9,89kg.m 980 13,13 =

Momen gaya dinamik saat pengereman adalah :

Mdyn = n.tbr .v 0,975.W . 375 . . 2 + 2 br t n GD δ dimana :

tbr = Waktu untuk pengereman, untuk mekanisme pengangkatan, V>12 m/menit = 1,5 detik (mekanisme pengangkat dan penjalan)

δ = Koefisien efek massa bagian mekanisme transmisi (δ = 1,1 – 1,25) Mdyn = 30,79kg.m .1,5 980 0,85 . (1) ,8 0,975.1122 375.1,5 .980 (1,221) 1,15 2 = +

Momen gaya yang diperlukan untuk pengereman adalah : Mbr = Mdyn + Mst

Mbr = 30,79 - 9,89 = 20,9 kg.m

Tekanan yang diperlukan untuk menggerakkan rem dengan sepatu ganda dapat dihitung dengan rumus :

S= µ . D Mbr dimana : μ = Koefisien gesekan ( 0,35 s/d 0,65)

D = Diameter roda rem (direncakan = 35 cm) Maka :

S= 184,8kg

0,35(0,35) 22,64 =

Luas permukaan kontak antara sepatu dan roda rem adalah :

F= 360 . . . β π DB

Dimana : B = Lebar sepatu (direncanakan= 6cm)

β = Sudut kontak antara roda dan sepatu rem (600 s/d 1200) Maka : F= 109,9cm2 360 6.60 35. . = π

Tekanan satuan antara sepatu dan roda rem adalah : P= F S = 2 kg/cm 1,68 109,9 184,8 =

Harga tekanan satuan ini masih dalam batas tekanan satuan yang diizinkan yaitu untuk bahan asbes pada logam, P = (0,5 s/d 7) kg/cm2, dengan demikian bahan yang dipilih adalah tepat.

Ukuran-ukuran diameter dan lebar cakram dapat ditentukan dengan menggunakan persamaan dibawah ni :

b.rm2= P . . 2 . M br µ π β dimana :

b = Lebar cakra rem (cm)

rm = Radius rata-rata cakram (cm) β = Koefisien pengereman, (1,75 – 2) μ = Koefisen gesekan, (0,35 – 0,45)

P = Tekanan permukaan yang diizinkan, (0,5 – 7)

0,5 s/d 0,2 = m r b maka : 0,2 . rm3 = (6) .0,45 2 2) ( 3393,02 π rm= 12,59cm 0,2 400,01 3 = maka : b = 0,2 . rm b = 0,2 . 12,59 = 2,51 cm Diameter dalam cakram rem adalah :

Di = 2rm – b

Diameter luar cakram rem adalah : Do = 2rm + b

Do = 2(12,59) + 2,51 = 27,69 cm

Gaya dorong aksial (S) untuk permukaan gesek adalah :

S=

.µ.rm Z

br M

Dengan jumlah permukaan gesek (Z) = 2, maka :

S= 299,44kg

59 2(0,45)12,

3393,02 =

Tekanan permukaan yang terjadi adalah :

P=

F S

dimana :

F = luas permukaan kontak F = π(ro2 – ri2) F = 3,14(13,842 – 11,332) = 198,47 cm2 maka : P= 1,5kg/cm2 198,47 44 299, =

Harga tekanan permukaan kontak ini masih dalam batas tekanan satuan yang diizinkan yaitu untuk bahan asbes pada logam P = (0,5 s/d 7) kg/cm2, dengan demikian bahan yang dipilih adalah tepat.

BAB V

PERENCANAAN MEKANISME GERAK SLEWING

Mekanisme pemutar berfungsi untuk membawa komponen kran seperti boom dan lengan bobot lawan berputar, yang bertujuan untuk memperluas daerah

kerja dan memudahkan pengaturan beban agar tepat sesuai dengan tempatnya. Tergantung pada desain kompnen pendukung mekanisme pemutar, kran dapat diklasifikasikan sebagai berikut :

1) Kran berputar bersama dengan pilar tiang pada bantalnya dan terpasang pada pondasi ataupun dipasang pada kolom bangunan.

2) Kran berputar pada pilar tiang pada bantalannya biasanya terpasang pada pondasi ataupun terpasang mati pada pondasi atau pada truk kran.

3) Kran berputar pada poros pemutar pusat yang dipasang mati pada komponen tak berputar, meja putar pada rel yang berbentuk lingkaran dan dipasang pada pondasi ataupun kruk kran.

Mekanisme pemutar yang dipakai kran ini adalah yang termasuk pada kelompok tiga, yaitu kran berputar pada poros pemutar pusat yang dipasang mati pada komponen tak berputar.

Momen tekan terhadap perputaran akibat gaya gesek :

M = (Q + G B .G P ).k. R Rs 1 β dimana :

Q = Beban muatan keseluruhannya = 14.000 kg

G B = Berat struktur yang diputar meliputi : boom muatan + kabin operator

+ rangka atas = 6.000 + 1.500 + 6.500 kg =14.000 kg

k = Koefisien gesek gelinding bantalan rol pemutar = 0,05 Rs = Jari-jari jalur lintasan = 0,6 m

R = Jari-jari rol perputaran = 7,62 cm = 0.07 m

β1= Faktor yang memperhitungkan tambahan akibat gesekan pada nap (untuk rol) atau akibat luncuran lateral rol pada jalur (untuk rol silindris) = 1,2-1,3

Maka :

M = (14.000 + 14.000 + 20.180) ⋅ 0,05 ⋅ 1,3 11.258,74kg.m 0,07

0,6 =

Momen akibat tegangan angin dapat ditentukan dengan rumus :

Mϖ= PϖS muatan .a + Pϖ.Sϖ Pϖ.Scvw.eg

dimana :

P = Tekanan angin = 40 kg/m2

S cr = Luas bidang yang mengalami tekanan angin pada struktur putar

crane

= (55 x 1,4) + (17 x 2,32) + (7.2 + 2 1

7.2) =137,44 m2

S mua tan = Luas bidang yang mengalami tekanan angin pada muatan = 4 m2

l = Jarak bobot bagian kran yang berputar relatif terhadap meja putar = 1m S cw = Luas bidang yang mengalami tekanan angin pada pengimbang =0,75 m2

e g = Jarak titik pusat ke bobot pengimbang = 17 m

a = Jangkauan lengan 55 m Maka :

M ω = 40.4.55 + 40.(137,44`).1 40.(0,95).17 = 13.651,6 kg.m

Momen perlawanan terhadap perputaran total : M Σ = M + Μω

5.1.Motor Penggerak

Daya motor penggerak yang dibutuhkan :

N = η 71620. .ncr MΣ dimana :

ncr = Kecepatan putaran struktur putar crane = 0,8 rpm

η = Efisiensi penggerak = 0,85 Maka : N = 0,32HP 71620.0,85 .0,8 24.910,34 =

Maka dipilih motor penggerak dengan daya motor ternilai Nrated = 4.1 HP, dengan putaran n = 930 rpm dan momen girasi rotor (GD2)rot = 0,18 kg/m2

Momen statik dengan mengacu momen terhadap putaran pada sumbu bagian crane yang berputar dengan kecepatan ncr terhadap poros motor (atau pengereman) dengan kecepatan nmot (atau nbr) dapat ditentukan dengan rumus :

M st =

η i. MΣ

Perbandingan transmisi mekanisme :

1162,5 0,8 930 n n cr mot = = = st M Maka : M st = 25,2kg.m 0,85 1162,5.24.910,34 =

Disini dipilih kopling fleksibel untuk poros motor dengan diameter poros =30 mm. momen inersia kopling tersebut (Tabel 39 Lit. 1) sebesar I = 0,003 kg.m/s2

Momen girasi kopling : (GD2)cuopl = I . 4g

= 0,003 x 4(9,81) = 0,11 kg.m2 Momen girasi motor pada poros motor akan menjadi :

(GD2) = (GD2)rot + (GD2)cuopl = 0,18 + 0,11 = 0,29 kg.m2 Momen inersia beban :

I load = 2 1 Q.(a 2 + b 2 ) + Q.lboom dimana : a = Panjang beban = 2 m b = Lebar beban = 2 m lboom = Panjang lengan = 55 m

Maka :

I load = .12.000.(22 2) 12.000.55 668.000kg/m2

12

1 + + =

Momen inersia konstruksi boom muatan :

I Gb = G B.(c2 d2) G B.lboo

12

1 + +

dimana :

c = Tinggi struktur boom c = 1,4 m d = Panjang struktur boom : d = 55 m Maka : I GB = 2 kg/m 1.843.480 55 6.000 ) 55 2 (1,4 6.000 12 1 × + + × =

Momen inersia bobot pengimbang : I cw = Gcw.(e2 f 2) Gcw.lcw

2 1

+ +

dimana : e = Lebar lengan bobot pengimbang = 1,7 m f = Tinggi lengan bobot pengimbang = 1,8 m

cw = Panjang lengan bobot pengimbang = 17 m Maka : I cw = 12 1 .13.300.(1,7 2 + 1,8 ) + 13.300.17 = 232.894,08 kg/m2

Momen inersia total :

I total = I load + I GB + I cw + I Gcw

= 668.000 + 1.843.840 + 232.894,08 + 124.867,64 = 2.869.601,72 kg.m2.

Momen dinamik yang dihasilkan pada poros motor selama percepatan ialah :

M dyn = .i . 30.t . .n total I s 375.t .n .GD s cr mot 2 η π δ + ... (Lit.1 Hal 298) dimana :

GD2= Momen girasi yang dipasang pada motor dan kopling = (0,29kg/m2) δ = Koefisien untuk memperhitungkan efek masa mekanisme

transmisi(1,1 – 2,5 ), diambil 1,15

ncr = Putaran crane ( 0,8 rpm)

t s = Waktu start (5-8) detik, diambil 6,5 detik i = Perbandingan transmisi Maka : M dyn = 46,91kg.m .0,85 30.6,5.930 .0,8 72 2.869.601, 375.6,5 29.930 1,15.0, + π =

Momen gaya start motor yang diperlukan adalah : Mmot = Mst + Mdyn = 25,2 + 46,91 = 72,11 kg.m

Momen gaya ternilai motor adalah :

M rated = 71.620

n Nrated

M rated = 71.620 315,74kg.cm

Pemeriksaan motor terhadap beban berlebih selama start (Mmaks = Mmot) adalah : 2,5 M M daya maks < 0,22 315,74 72,11 M M daya maks = =

Dari hasil diatas diperoleh berada dibawah batas yang diizinkan 0,22 < 2,5

5.2. Sistem Rem Mekanisme Slewing

Jenis rem yang digunakan pada mekanisme gerak slewing adalah rem sepatu elektromagnetik. Waktu pengereman t br = cr n 2.n.60 dimana :

ncr = Putaran struktur putar crane pada kecepatan normal = 0,8 rpm

nt = Bagian dari satu putaran crane dimulai saat motor dimatikan sampai

mekanisme crane terhenti sepenuhnya : untuk crane pelayanan sedang nt = putaran (20 ) 8 1 o Maka : t br = 0,8.60 6,6detik 0.8 18 1 . 2 =

Momen gaya dinamik selama perlambatan pada poros motor adalah :

M dyn = .i. 30.t . . I 375.t n .GD ä br total br mot 2 π η er n + Maka : M dyn = 26.75kg.m 2,5. 30.6,6.116 .0,8.0,85 72 2.869.601, 375.6,6 29.930 1,15.0, + π =

Momen statis yang dibutuhkan untuk pengereman : M st ' = M st = η . i m Σ

M st ' = M st = 25,2kg.m

5 1162,5.0,824.910,34 =

Momen gaya yang dibutuhkan untuk pengereman adalah :

M br = M st − M dyn

= 25,2 – 26,75 = -1,55 kg.m

Tekanan yang diperlukan untuk menggerakkan rem dengan sepatu ganda dapat dihitung dengan rumus :

S = µ . D Mbr Dimana :

µ = koefisien gesekan ( 0,35 atau 0,65)

D= Diameter roda rem (direncanakan = 50 cm) Maka : S= 4,769kg 0,5(0,65) 55 , 1 =

Luas permukaan kontak antara sepatu dan roda rem adalah : A =

360 .D.B.β π

Dimana : B= Lebar sepatu (direncanakan = 20 cm)

β = Sudut kontak antara roda dan sepatu rem (600

s/d 1200) A= 418,66cm2

360 .32.20.60 = π

Tekanan satuan antara sepatu dan roda rem adalah : P= S P = 5,56kg/cm2 418,66 2328,316 =

Harga tekanan satuan ini masih dalam batas tekanan satuan yang diizinkan yaitu untuk bahan asbes pada logam, P = (0,5 s/d 7) kg/cm2, dengan demikian bahan yang dipilih adalah tepat.

BAB VI

PERENCANAAN KONSTRUKSI BOOM 6.1 Konstruksi Boom

Boom adalah bagian dari pesawat pengangkat tempat digantungkan sistem

pengangkat. Boom berfungsi sebagai tangan crane yang digunakan untuk menjangkau, memindahkan, menaikkan, ataupun menurunkan beban. Jadi boom berfungsi sebagai gantungan (suspensi) serta menaikkan dan menurunkan sistem pengangkat. Sedangkan sistem pengangkat sendiri berfungsi untuk gantungan (suspensi) serta menaikkan dan menurunkan beban atau muatan

Berdasarkan cara kerjanya, boom dibagi atas 3 jenis yaitu : 1. Boom dengan radius tetap (fixed radius boom)

2. Boom sebagai suspensi (guyed boom) 3. Boom elevasi (luffing boom)

Berdasarkan konstruksinya, boom dibagi atas 3 jenis yaitu : 1. Boom dengan lengan tetap (boom with fixed arm)

2. Boom dengan lengan yang dapat memanjang dan memendek (telescopic boom) 3. Boom dengan lengan yang dapat dilipat (bent boom)

Berdasarkan jenis material konstruksinya, boom dibagi atas 3 jenis yaitu : 1) Boom dari baja profil (rigid boom)

2) Boom dari pipa baja (round turbular boom) 3) Boom rangka baja, terdiri atas 2 jenis yaitu : a. Boom rangka tunggal (single frame boom) b. Boom rangka berganda (assembled frame boom)

Pada perencanan ini boom yang dipergunakan adalah boom dengan lengan tetap, seperti pada gambar jenis boom ini berdasarkan material konstruksinya

adalah boom rangka baja berganda. Boom jenis ini dapat mengangkat beban lebih besar. Dalam perencanaan boom ini, perlu diketahui dulu beban akibat berat boom itu sendiri.

Gambar 6.1 Konstruksi Boom

6.2 Gaya-Gaya Pada Batang Akibat Beban Dan Beratnya Sendiri

Tegangan batang penahan boom dapat dihitung dengan persamaan kesetimbangan momen terhadap A.