TUGAS AKHIR – MN 141581

ANALISA TEKNIS DAN EKONOMIS PEMBANGUNAN

GALANGAN KAPAL PENGANGKUT CNG (COMPRESSED

NATURAL GAS) CARRIER

Dimas Aldyanto Wibowo

NRP 4113100032

Dosen Pembimbing

Ir. Triwilaswandio Wuruk Pribadi, M.Sc.

DEPARTEMEN TEKNIK PERKAPALAN

FAKULTAS TEKNOLOGI KELAUTAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

TUGAS AKHIR – MN 141581

ANALISISA TEKNIS DAN EKONOMIS PEMBANGUNAN

GALANGAN KAPAL PENGANGKUT CNG (COMPRESSED

NATURAL GAS) CARRIER

Dimas Aldyanto Wibowo

NRP 4113100032

Dosen Pembimbing

Ir. Triwilaswandio Wuruk Pribadi, M.Sc.

DEPARTEMEN TEKNIK PERKAPALAN

FAKULTAS TEKNOLOGI KELAUTAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

ii

FINAL PROJECT – MN 141581

TECHNICAL AND ECONOMIC ANALYSIS OF SHIPYARD

DEVELOPMENT SPECIFICALLY FOR CNG SHIP

(COMPRESSED NATURAL GAS) CARRIER

Dimas Aldyanto Wibowo

NRP 4113100032

Supervisor

Ir. Triwilaswandio Wuruk Pribadi, M.Sc.

DEPARTMENT OF NAVAL ARCHITECTURE

FACULTY OF MARINE TECHNOLOGY

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

LEMBAR PENGESAHAN

ANALISA TEKNIS DAN EKONOMIS PEMBANGUNAN

GALANGAN KAPAL PENGANGKUT CNG (COMPRESSED

NATURAL GAS) CARRIER

TUGAS AKHIR

Diajukan Guna Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

pada

Bidang Keahlian Industri Perkapaln Program Sarjana Departemen Teknik Perkapalan

Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember

Oleh:

DIMAS ALDYANTO WIBOWO

NRP 4113100032

Disetujui oleh Dosen Pembimbing Tugas Akhir: Dosen Pembimbing

Ir. Triwilaswandio Wuruk Pribadi, M.Sc NIP 19610914 198701 1 001

Mengetahui,

Kepala Departemen Teknik Perkapalan

Ir. Wasis Dwi Aryawan, M.Sc., Ph.D. NIP 19640210 198903 1 001

iv

LEMBAR REVISI

ANALISISA TEKNIS DAN EKONOMIS PEMBANGUNAN

GALANGAN KAPAL PENGANGKUT CNG (COMPRESSED

NATURAL GAS) CARRIER

TUGAS AKHIR

Telah direvisi sesuai dengan hasil Ujian Tugas Akhir Tanggal 8 Januari 2018

Bidang Keahlian Industri Perkapalan Program Sarjana Departemen Teknik Perkapalan

Fakultas Teknologi Kelautan Institut Teknologi Sepuluh Nopember

Oleh:

DIMAS ALDYANTO WIBOWO

NRP 4113100032

Disetujui oleh Tim Penguji Ujian Tugas Akhir:

1. Dr.Ir Heri Supomo, M.Sc. ……..………..………..

2. Sri Rejeki Wahyu Pribadi, S.T., M.T. ……..………..………..

3. Imam Baihaqi, S.T., M.T. ……..………..………..

4. Septia Hardy Sujiatanti, S.T., M.T. ……..………..………..

Disetujui oleh Dosen Pembimbing Tugas Akhir:

1. Ir. Triwilaswandio Wuruk Pribadi, M.Sc. ……..………..………..

HALAMAN PERUNTUKAN

Dipersembahkan kepada Allah Subhanallah wata’ala,

Ibu dan ayah yang telah mendoakan, memdidik dan menjadi suri tauladan yang baik, serta adik tercinta

vi

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur saya panjatkan atas ridho serta karunia Allah SWT, sehingga Tugas Akhir dengan judul “ ANALISA TEKNIS DAN EKONOMIS PEMBANGUNAN GALANGAN KAPAL PENGANGKUT CNG (COMPRESSED NATURAL GAS ) CARRIER ” ini dapat diselsaikan dengan baik. Tugas Akhir ini disusun untuk memenuhi salah satu persyaratan memperoleh gelar sarjana Departemen Teknik Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember Surabaya.

Pada kesempatan ini penulis ingin menyampaikan rasa hormat dan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Triwilaswandio W P M.Sc selaku Dosen Pembimbing atas bimbingan dan motivasinya selama pengerjaan dan penyusunan Tugas Akhir ini;

2. Bapak Dedi Budi Purwanto. S.T., M.T selaku Dosen Wali yang selalu memberikan motivasi selama proses penyelesaian Tugas Akhir ini.

3. Seluruh Dosen Departemen Teknik Perkapalan FTK ITS, khususnya pada bidang keahlian Industri Perkapalan yang senantiasa membantu.

4. Orang tua tercinta, Bapak Ir Mulyadi dan Ibu Yuli Sri Lestari serta adik penulis, Tasya Mulya Widianti yang selalu mendoakan dan memberikan dukungan terbaik kepada penulis. 5. Kawan seperjuangan Tugas Akhir, Rizain Andrian, Reza Taruna Syuhada, Feisal Reynaldi, Aryo Baskoro, Wildan Firdaus dan Rizqi Dian Permana yang selalu direpotkan penulis dalam penyelsaian Tugas Akhir ini.

6. Novi Dwi Ardiyanti yang telah memberikan dukungan moral dan juga menemani penulis dalam proses penyelesaian Tugas Akhir ini.

7. Penghuni Kost “ Calon Penghuni Surga ” yang selalu membantu lewat doa & dukungannya. 8. Teman-Teman SUBMARINE P-53, dan semua pihak yang telah mendukung

diselsaikannya Tugas Akhir ini, yang tidak dapat disebutkan satu-persatu.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari kesempurnaan, sehingga kritik dan saran yang bersifat membangun sangat diharapkan. Akhir kata semoga laporan ini dapat bermanfaat bagi banyak pihak untuk memajukan industri maritim.

Surabaya, Januari 2018

ANALISA TEKNIS DAN EKONOMIS PEMBANGUNAN GALANGAN

KAPAL PENGANGKUT CNG (COMPRESSED NATURAL GAS)

CARRIER

Nama Mahasiswa : Dimas Aldyanto Wibowo

NRP : 4113100032

Departemen / Fakultas : Teknik Perkapalan / Teknologi Kelautan Dosen Pembimbing : Ir. Triwilaswandio Wuruk Pribadi, M.Sc.

ABSTRAK

Penggunaan bahan bakar minyak yang telah lama menjadi sumber utama dalam sektor industri akan segera mengalami penurunan. Tidak stabilnya harga minyak, besarnya polusi yang ditimbulkan menjadi salah satu alasannya. Compressed Natural Gas vessel merupakan distribusi gas alam terkompresi dengan menggunakan kapal yang khusus mengangkut gas bertekanan tinggi didalam tangki-tangki bertekanan (High pressure tank) menawarkan alternatif baru bukan hanya di bidang industri oil and gas namun juga dibidang perkapalan. Pasar indonesia yang relatif besar dan juga sebagai salah satu negara penghasil gas alam serta banyaknya pulau-pulau yang belum bisa dihubungkan dengan pipeline menjadi alasan tersendiri mengapa PT.PLN (Perusahaan listrik negara) selaku perusahaan BUMN (Badan usaha milik negara) yang bertanggung jawab untuk kebutuhan listrik di seluruh Indonesia membeli kapal CNG (Compressed natural gas) carrier pertama di dunia. Program kelistrikan 35000 MW (Megawatt) dari PLN pun menawarkan alternatif pembangkit tenaga listrik yang memakai CNG sebagai bahan bakar utamanya. Didalam sistem distribusi CNG pun tidak memerlukan banyak fasilitas pendukung. Hal ini dikarenakan CNG Vessel menyimpan muatan gas dalam bentuk alaminya. CAPEX (Capital expenditure) terbesar untuk CNG project terletak pada kapal penggangkut CNG sehingga perencanaan yang matang sangat diperlukan. Pada tugas akhir ini telah didapatkan IRR untuk pembangunan galangan kapal pengankut CNG carrier adalah 12,49 % dengan payback period pada tahun ke 12 bulan ke 1. Sehingga pembangunan galangan kapal pengangkut CNG carrier layak dilakukan

Kata Kunci : CNG, Natural Gas, CNG Carrier, galangan kapal, Indonesia, pembangkit listrik, kelayakan investasi

viii

TECHNICAL AND ECONOMIC ANALYSIS OF SHIPYARD

DEVELOPMENT SPECIFICALLY FOR CNG SHIP (COMPRESSED

NATURAL GAS) CARRIER

Author : Dimas Aldyanto Wibowo Student Number : 4113100032

Department / Faculty : Naval Architecture / Marine Technology Supervisor : Ir. Triwilaswandio Wuruk Pribadi, M.Sc

ABSTRACT

The use of oil that has been main source of industrial sector will soon be decrease. The problem caused by unstability of oil prices and the amount of pollution generated. Compressed Natural Gas vessel is the distribution of gas using high pressure tank in vessel. Offer relative new ways not only in oil and gas but also in shipping industry. Indonesian large market and also as natural gas-producing countries. With many Indonesian island’s which cannot be connected by pipeline are the reasons why PT.PLN as the state electricity company bought the first CNG ship in the world. The 35,000 MW electricity program from PLN also offers an alternative power plant that uses CNG as its main fuel. In the CNG distribution system does not require many supporting facilities. This is because CNG Vessel stores gas load in its natural form. The largest CAPEX for CNG project is located on the CNG carrying vessel. Because of that careful planning is required. Therefore the development of CNG Carrier shipyard in Indonesia is done by taking into account the market aspect, and the feasibility of investment for the project. In this final project had been calculated the feasibility of investment in development of shipyard specifically for CNG ship (compressed natural gas) carrier. The internal rate of return of this shipyard is 12,09 % and payback period is in 12 th years and 1 month. Based on this result,

development of shipyard specifically for cng ship (compressed natural gas) carrier is feasible

Key Word : CNG, Natural Gas, CNG Carrier, Shipyard, Indonesian, Power Plant, Feasibility of Investment

DAFTAR ISI

LEMBAR REVISI ... iv HALAMAN PERUNTUKAN ... v KATA PENGANTAR ... vi ABSTRAK... vii ABSTRACT ... viii DAFTAR ISI ... ixDAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

DAFTAR SIMBOL ... xvii

BAB 1 PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah... 2

1.3. Tujuan... 2

1.4. Batasan Masalah ... 3

1.5. Manfaat... 3

1.6. Hipotesis ... 3

BAB 2 STUDI LITERATUR ... 5

2.1. Galangan Kapal ... 5

2.1.1. Sarana Pokok Galangan Kapal ... 5

2.1.2. Perencanaan Tata Letak Galangan Kapal ... 8

2.1.3. Prinsip Tata Letak Galangan ... 9

2.1.4. Tujuan Perencanaan Letak Galangan ... 12

2.2. Gas Alam ... 13

2.3. Marine Compressed Natural Gas (CNG) ... 15

2.4. Tinjauan Kapal Pengankut CNG ... 16

2.4.1. Pressure Vessel ... 16

2.4.2. Komponen CNG (Compressed Natural Gas) Cylinder ... 17

2.4.3. Proses Pembuatan Tangki CNG ... 19

2.5. Jenis-Jenis Kapal dan Tangki CNG ... 23

2.6. Fasilitas Penunjang Operasional CNG Carrier ... 28

2.7. Fasilitas Pengolahan Compressed Natural Gas pada Power Plant... 30

2.8. Analisa Pemilihan Galangan Kapal... 31

2.9. Organisasi Perusahaan... 33

2.10. Investasi ... 35

BAB 3 METODOLOGI ... 39

3.1. Umum ... 39

3.2. Alur Penyelesaian Tugas Akhir... 39

BAB 4 POTENSI PASAR KAPAL CNG ... 43

4.1. Kondisi Eksisting CNG ... 43

4.1.1. Pembangkit Listrik dengan Mengunakan Gas Sebagai Bahan Bakar ... 43

4.1.2. Pengunaan CNG ... 45

4.1.3. Sumber Gas Alam di Indonesia ... 46

x

4.1.5. Sektor Industri CNG di Indonesia ... 48

4.2. Kondisi Ketersediaan Kapal CNG ... 49

4.3. Segmentasi Konsumen dan Pasar Kapal CNG ... 51

BAB 5 ANALISA TEKNIS PEMBANGUNAN GALANGAN KAPAL CNG CARRIER . ... 53

5.1. Analisa Pembangkit Listrik yang Menggunakan CNG Sebagai Bahan Bakar ... 53

5.2. Analisa Lokasi Galangan ... 54

5.2.1. Perencanaan Lokasi ... 54

5.2.2. Rencana Lokasi Madura ... 55

5.2.3. Rencana Lokasi Lamongan ... 59

5.2.4. Analisa Pemilihan Lokasi ... 62

5.2.5. Pembobotan ... 67

5.3. Perencanaan Kapal CNG Carrier ... 72

5.3.1. General Arrangement ... 72

5.3.2. Perhitungan Koefisien Kapal CNG Carrier ... 72

5.3.3. Perhitungan Berat Baja Kapal ... 75

5.3.4. Perhitungan Berat Tabung CNG... 79

5.4. Proses Produksi Kapal Pengangkut CNG (Compressed Natural Gas) Carrier ... 80

5.5. Perencanaan Fasilitas Produksi ... 85

5.5.1. Analisa Kebutuhan Baja Untuk Produksi CNG Carrier ... 85

5.5.2. Penentuan Jumlah Fasilitas Produksi ... 89

5.6. Kebutuhan SDM ... 119

5.6.1. Tenaga Kerja Langsung ... 119

5.6.2. Tenaga kerja tidak langsung ... 124

5.6.3. Struktur Organisasi ... 125

5.7. Pemilihan Sarana Pokok Galangan ... 127

5.7.1. Perencaanan Slipway ... 128

5.7.2. Perencanaan Cradle ... 130

5.7.3. Perencanaan Daya Winch ... 131

5.7.4. Perencanaan Tata Letak Galangan ... 132

BAB 6 ANALISA EKONOMIS PEMBANGUNAN GALANGAN KAPAL PENGANGKUT CNG CARRIER ... 139

6.1. Analisa Nilai Investasi ... 139

6.1.1. Estimasi Nilai Investasi untuk Fasilitas Penunjang ... 140

6.1.2. Estimasi Nilai Investasi Untuk Pekerjaan Persiapan dan Instalasi ... 144

6.1.3. Estimasi Nilai Total Investasi ... 144

6.1.4. Estimasi Pengeluaran Gaji Tenaga Kerja ... 145

6.2. Estimasi Pengeluaran Total ... 146

6.2.1. Estimasi Pendapatan Galangan ... 150

6.3. Analisa Kelayakan Investasi ... 150

BAB 7 KESIMPULAN DAN SARAN ... 153

7.1. Kesimpulan... 153

7.2. Saran ... 153

DAFTAR PUSTAKA ... 155 LAMPIRAN

LAMPIRAN A GENERAL ARRANGEMENT CNG (COMPRESSED NATURAL GAS) CARRIER

LAMPIRAN B ANALISA PASAR GALANGAN KAPAL PENGANGKUT CNG CARRIER

LAMPIRAN C ANALISIS TEKNIS GALANGAN KAPAL PENGANGKUT CNG CARRIER

LAMPIRAN D ANALISA EKONOMIS GALANGAN KAPAL PENGANGKUT CNG CARRIER

xii

DAFTAR GAMBAR

Gambar 2.1 Slipway ... 6

Gambar 2.2 Graving Dock... 7

Gambar 2.3 Floating Dock ... 8

Gambar 2.4 Contoh Layout Shipyard ... 10

Gambar 2.5 Layout Tipe I... 10

Gambar 2.6 Layout Tipe T ... 10

Gambar 2.7 Layout Tipe L ... 11

Gambar 2.8 Layout Tipe U ... 11

Gambar 2.9 Layout Tipe Z ... 12

Gambar 2.10 Jarak Untuk Pemasaran Gas Alam ... 16

Gambar 2.11 Tipe Tanki CNG ... 17

Gambar 2.12 Komponen CNG Cylinder ... 18

Gambar 2.13 Katup dari CNG Cylinder ... 18

Gambar 2.14 Proses Deep Drawing/Plate Punching ... 19

Gambar 2.15 Proses Seamless Tubes Hot Forming/Spinning ... 20

Gambar 2.16 Proses Billet Piercing ... 22

Gambar 2.17 Kapal CNG Tipe Enersea ... 23

Gambar 2.18 Kapal CNG Tipe Coselle ... 24

Gambar 2.19 Kapal CNG Tipe Knutsen ... 25

Gambar 2.20 Kapal CNG Tipe CETech ... 26

Gambar 2.21 Kapal CNG Tipe Trans Ocean Gas ... 27

Gambar 2.22 Fasilitas Jetty ... 28

Gambar 2.23 Compression Station ... 29

Gambar 2.24 Decompression Station ... 29

Gambar 2.25 CNG Storage ... 30

Gambar 2.26 Gas Power Plant ... 31

Gambar 3.1 Bagan Alir Pengerjaan Tugas Akhir ... 42

Gambar 4.1 Neraca Gas Bumi Indonesia 2015-2030 ... 46

Gambar 4.2 Proyeksi Pemanfaatan Gas Bumi 2014-2030 ... 47

Gambar 4.3 Struktur Organisasi APCNGI ... 48

Gambar 4.4 Data Kapal CNG Jayanti Baruna ... 50

Gambar 5.1 Peta Lokasi Madura ... 55

Gambar 5.2 Lokasi Madura ... 56

Gambar 5.3 Akses Jalan Masuk ... 57

Gambar 5.4 Peta Infrastruktur Kabupaten Sampang ... 58

Gambar 5.5 Data Peta Infrastruktur Kabupaten Sampang ... 58

Gambar 5.6 Peta Lokasi Lamongan ... 59

Gambar 5.7 Calon Lokasi Lamongan ... 60

Gambar 5.8 Akses Jalan Utama ... 60

Gambar 5.9 Akses Jalan Masuk ... 61

Gambar 5.10 Bagan Hierarchy Pembobotan Lokasi Industri ... 67

Gambar 5.11 General Arrangment CNG Carrier ... 72

Gambar 5.12 Bagan Proses Produksi Galangan Kapal Pengangkut CNG Carrier ... 85

Gambar 5.14 Shot Blasting & Primering Machine... 94

Gambar 5.15 Overhead Crane... 95

Gambar 5.16 Forklift ... 96

Gambar 5.17 Conveyor Flat Type ... 96

Gambar 5.18 CNC Plasma Cutting Machine ... 98

Gambar 5.19 Plate Bending Machine... 99

Gambar 5.20 Frame Bending Machine ... 100

Gambar 5.21 Overhead Crane... 101

Gambar 5.22 Mesin Billet Heating Machine ... 102

Gambar 5.23 Billet Rotary Sheer Cutter Machine ... 103

Gambar 5.24 Horizontal Broaching Machine ... 104

Gambar 5.25 Flow Forming Machine ... 105

Gambar 5.26 Neck Forming Heavy Duty Steel Machine... 106

Gambar 5.27 Annealing Heat Treatment Machine ... 107

Gambar 5.28 Overhead Crane ... 108

Gambar 5.29 Overhead Crane ... 113

Gambar 5.30 Overhead Crane... 116

Gambar 5.31 Struktur Organisasi Perusahaan ... 126

Gambar 5.32 Layout Galangan Kapal Pengangkut CNG (Compressed Natural Gas) Carrier ... 133

Gambar 5.33 Layout 3 Dimensi Galangan Kapal CNG tampak belakang ... 135

Gambar 5.34 Layout 3 Dimensi Galangan Kapal CNG Tampak Atas ... 136

xiv

DAFTAR TABEL

Tabel 2.1 Berat Jenis Komponen Gas Alam pada NTP1 dan STP2 ... 13

Tabel 2.2 Komposisi Kimia dalam CNG... 15

Tabel 2.3 Keterangan Bagian CNG Cylinder ... 18

Tabel 2.4 Keterangan Bagian Katup CNG ... 18

Tabel 2.5 Proses Pembuatan Tangki CNG ... 19

Tabel 2.6 Kelebihan dan Kekurangan Proses Deep Drawing/Plate Punching ... 20

Tabel 2.7 Kelebihan dan kekurangan proses seamless tubes hot forming/spinning ... 21

Tabel 2.8 Kelebihan dan kekurangan proses billet piercing ... 22

Tabel 4.1 Proyek Yang Pengadaannya Sudah Berlangsung (Swasta) ... 43

Tabel 4.2 Proyek Yang Pengadaannya Akan Dibuka (Swasta) ... 43

Tabel 4.3 Proyek Yang Pengadaannya akan dibuka (Swasta) ... 43

Tabel 4.4 Proyek Yang Pengadaannya Sudah Berlangsung (PLN ... 44

Tabel 4.5 Proyek Yang Pengadaannya Akan Dibuka (PLN) ... 45

Tabel 4.6 Daftar Perusahaan Anggota APCNGI ... 48

Tabel 4.7 Data Kapal Jayanti Baruna ... 50

Tabel 4.8 Asumsi Harga Bahan Bakar ... 52

Tabel 5.1 Data Pembangkit yang Menggunakan CNG Sebagai Bahan Bakar ... 53

Tabel 5.2 Konversi MW ke Volume Gas ... 53

Tabel 5.3 Perhitungan Kebutuhan Volume Tangki ... 54

Tabel 5.4 Kebutuhan Kapal CNG... 54

Tabel 5.5 Kriteria Kesesuaian Berdasarkan Kemampuan Lahan ... 62

Tabel 5.6 Kriteria Kesesuaian Berdasarkan Kemampuan Lahan ... 63

Tabel 5.7 Ketersediaan Tenaga Kerja... 63

Tabel 5.8 Ketersediaan Bahan Baku... 64

Tabel 5.9 Tingkat Kontinuitas Bahan Baku ... 64

Tabel 5.10 Jarak Bahan Baku ... 65

Tabel 5.11 Permintaan Pasar ... 65

Tabel 5.12 Penentuan Lokasi Berdasarkan Rencana Tata Ruang ... 66

Tabel 5.13 Kecukupan Infrastruktur ... 67

Tabel 5.14 Modal Harga Tanah ... 67

Tabel 5.15 Skala penilaian paiways comparison ... 68

Tabel 5.16 Perhitungan Matriks Pairwise Comparison ... 69

Tabel 5.17 Perhitungan Normalisasi ... 69

Tabel 5.18 Rekapitulasi Bobot Hasil Perhitungan Matriks dan Normalisasi ... 69

Tabel 5.19 Pertimbangan Pembobotan ... 70

Tabel 5.20 Nilai Pembobotan ... 71

Tabel 5.21 Data Ukuran Utama Kapal Jayanti Baruna ... 72

Tabel 5.22 Input Data Kapal... 73

Tabel 5.23 Perhitungan Froud Number ... 73

Tabel 5.24 Perhitungan Ratio Ukuran Utama Kapal ... 73

Tabel 5.25 Perhitungan Koefisien Blok Kapal ... 74

Tabel 5.26 Perhitungan Koefisien Midship ... 74

Tabel 5.28 Perhitungan LCB Kapal ... 74

Tabel 5.29 Koefisien Prismatik dan Lwl Kapal ... 75

Tabel 5.30 Perhitungan Volume dan Displacement Kapal ... 75

Tabel 5.31 Tabel CSO Kapal ... 75

Tabel 5.32 Koefisien Titik Berat ... 76

Tabel 5.33 Input Data Ukuran Utama Kapal CNG Carrier ... 76

Tabel 5.34 Volume Forecastle Deck... 76

Tabel 5.35 Volume Poop Deck ... 77

Tabel 5.36 Volume Total Forecastle Deck & Poop Deck ... 77

Tabel 5.37 Volume Deckhouse Layer II ... 77

Tabel 5.38 Volume Deckhouse Layer III ... 78

Tabel 5.39 Volume Deckhouse Layer IV ... 78

Tabel 5.40 Volume Wheel House ... 78

Tabel 5.41 Volume Total Deckhouse & Wheel House ... 79

Tabel 5.42 Total Weight Steel... 79

Tabel 5.43 Spesifikasi Tabung CNG ... 79

Tabel 5.44 Berat Tabung CNG ... 80

Tabel 5.45 Pembagian Berat LWT ... 85

Tabel 5.46 Kebutuhan Berat Material untuk Pembangunan Lambung Kapal CNG ... 86

Tabel 5.47 Kebutuhan Berat Material untuk Pembuatan Tabung CNG ... 86

Tabel 5.48 Tabel Total Kebutuhan Material ... 86

Tabel 5.49 Pembagian Pelat ... 87

Tabel 5.50 Pemesanan dan Luas Penyimpanan Pelat ... 87

Tabel 5.51 Perhitungan Luas Penyimpanan Profil ... 87

Tabel 5.52 Perhitungan Luas Penyimpanan Pipa ... 88

Tabel 5.53 Perhitungan Luas Penyimpanan Material Tabung ... 88

Tabel 5.54 Jumlah Hari Kerja Aktif Dalam 2 Tahun ... 89

Tabel 5.55 Shipbuilding Line Chart ... 90

Tabel 5.56 Kapasitas produksi pada masing-masing bengkel ... 91

Tabel 5.57 Spesifikasi Plate Straightening Machine dan Kebutuhan Mesin ... 93

Tabel 5.58 Spesifikasi Mesin Shot Blasting & Primering Machine dan Kebutuhan Mesin .... 94

Tabel 5.59 Spesifikasi Overhead Crane dan Kebutuhan Unit ... 95

Tabel 5.60 Spesifikasi Forklift ... 96

Tabel 5.61 Spesifikasi Conveyor ... 97

Tabel 5.62 Spesifikasi Teknis CNC Plate Cutting ... 98

Tabel 5.63 Spesifikasi Plate Bending Machine dan Kebutuhan Mesin ... 99

Tabel 5.64 Spesifikasi Frame Bending Machine dan Kebutuhan Mesin ... 100

Tabel 5.65 Spesifikasi Overhead Crane dan Kebutuhan Unit ... 101

Tabel 5.66 Spesifikasi Billet Heating Machine dan Kebutuhan Mesin ... 102

Tabel 5.67 Spesifikasi Billet Rotary Sheer Cutter Machine dan Kebutuhan Mesin ... 103

Tabel 5.68 Spesifikasi Horizontal Broaching Machine dan Kebutuhan Mesin ... 104

Tabel 5.69 Spesifikasi Flow Forming Machine dan Kebutuhan Mesin ... 105

Tabel 5.70 Spesifikasi Neck Forming Heavy Duty Steel Machine dan Kebutuhan Mesin .... 106

Tabel 5.71 Spesifikasi Annealing Heat Treatment Machine dan Kebutuhan Mesin... 107

Tabel 5.72 Spesifikasi Overhead Crane dan Kebutuhan Unit ... 108

Tabel 5.73 Material Handling Outfitting Shop ... 109

Tabel 5.74 Peralatan Bengkel Permesinan ... 109

Tabel 5.75 Peralatan Bengkel Interior ... 110

xvi

Tabel 5.77 Bengkel Pipa ... 111

Tabel 5.78 Spesifikasi Mesin SAW ... 111

Tabel 5.79 Spesifikasi Mesin FCAW ... 112

Tabel 5.80 Spesifikasi Overhead Crane Sub-Assembly ... 113

Tabel 5.81 Spesifikasi Mesin SAW ... 114

Tabel 5.82 Spesifikasi Mesin FCAW ... 115

Tabel 5.83 Spesifikasi Overhead Assembly Area ... 116

Tabel 5.84 Spesifikasi Mesin SAW ... 117

Tabel 5.85 Spesifikasi Mesin FCAW ... 118

Tabel 5.86 Alat Blasting Blok Kapal... 119

Tabel 5.87 Perencanaan SDM ... 121

Tabel 5.88 Daftar Tenaga Kerja Langsung ... 124

Tabel 5.89 Daftar Tenaga Kerja Tidak Langsung ... 127

Tabel 5.90 Kelebihan dan Kekurangan Graving Dock... 127

Tabel 5.91 Kelebihan dan Kekurangan Slipway ... 128

Tabel 5.92 Kelebihan dan Kekurangan Floating Dock ... 128

Tabel 6.1 Estimasi Nilai Investasi untuk tanah dan bangunan ... 139

Tabel 6.2 Harga Pengerjaan Lahan... 140

Tabel 6.3 Tabel Nilai Investasi Untuk Fasilitas Penunjang ... 140

Tabel 6.4 Nilai perkerjaan dan Instalasi ... 144

Tabel 6.5 Nilai Total Investasi ... 144

Tabel 6.6 Biaya Tenaga Kerja Galangan ... 145

Tabel 6.7 Estimasi Biaya Operasional Total dalam 1 Tahun ... 147

Tabel 6.8 Nilai Depresiasi Investasi ... 148

Tabel 6.9 Uang Keluar Berdasarkan Aktivitas Keuangan ... 149

Tabel 6.10 Besar Pajak per Tahun ... 150

Tabel 6.11 Estimasi Pendapatan Galangan CNG ... 150

Tabel 6.12 Analisa Kelayakan Investasi... 151

DAFTAR SIMBOL

α/β = Sudut kemiringan peluncuran ρ = massa jenis

Δ = displacement M = Kebutuhan Mesin W = Jumlah lembar pelat T = Beban mesin

t = Waktu pekerja

V = kecepatan mesin jam/lembar Q = Volume tangka

STP = Standard Temperature and Pressure NTP = Normal Temperature and Pressure E = Faktor efisiensi kerja pada sebuah mesin

BAB 1

PENDAHULUAN

1.1. Latar Belakang Masalah

Gas alam terkompresi (compressed natural gas) CNG adalah alternatif bahan bakar selain bensin atau solar. Di Indonesia, CNG dikenal sebagai BBG (bahan bakar gas). Bahan bakar ini dianggap lebih bersih bila dibandingkan dengan bahan bakar minyak karena emisi gas buangnya yang ramah lingkungan. CNG dibuat dengan melakukan kompresi metana (CH4)

yang diekstrak dari gas alam. CNG disimpan dan didistribusikan dalam bejana tekan, biasanya berbentuk silinder. Mantan Direktur utama PT Pertamina (Persero), Dwi Soetjipto memastikan penggunaan BBM (Bahan bakar minyak) akan segera menunjukan penurunan. Sehingga, mengkonversi penggunaan bahan bakar minyak menuju bahan bakar gas adalah cara yang paling tepat yang harus dilakukan. Konversi bahan bakar menuju gas merupakan langkah yang bijak mengingat Indonesia merupakan salah satu negara penghasil gas alam terbesar.

CNG terkadang dianggap sama dengan LNG (Liquefied natural gas). Walaupun keduanya sama-sama gas alam, perbedaan utamanya dari gas yang berbentuk CNG merupakan gas alam yang dikompresikan sedangkan LNG merupakan gas dalam bentuk cair sebagai hasil dari pendinginan gas alam tersebut. CNG secara ekonomis lebih murah di dalam tahap produksi dan penyimpanan dibandingkan LNG yang membutuhkan pendinginan dan tangki kriogenik (cryogenic tank) yang mahal. Akan tetapi CNG membutuhkan tempat penyimpanan yang lebih besar untuk sejumlah massa gas alam yang sama dengan LNG serta memiliki tekanan yang sangat tinggi. Oleh karena itu pemasaran CNG lebih ekonomis untuk lokasi-lokasi yang dekat dengan sumber gas alam.

CNG juga perlu dibedakan dari LPG (Liquified petroleum gas), yang merupakan campuran terkompresi dari propana (C3H8) dan butana (C4H10). Didalam RUPTL (rencana

usaha penyediaan tenaga listrik) yang telah dirumuskan oleh PT.PLN (perusahaan listrik negara) telah direncanakan penggunaan CNG sebagai bahan bakar untuk sejumlah power plant. Sistem distrubusi CNG yang sampai saat ini masih banyak yang menggunakan pipa bawah laut dan juga menggunakan transportasi kapal tongkang menjadikan transportasi CNG menjadi mahal. Dibutuhkanya sistem transportasi CNG dengan mengunakan kapal khusus pengangkut

2

CNG. Minimnya galangan kapal yang dapat membangun kapal khusus CNG menjadi salah kendala dalam pengadaan kapal CNG dengan skala besar.

Kapal CNG merupakan kapal yang mengangkut gas alam yang terkompresi. Kapal CNG memiliki 60-80% dari CAPEX (Capital Expenditure) keseluruhan sistem rantai pasokan CNG. Berbeda dengan kapal LNG, kapal CNG ini memiliki bobot yang lebih berat karena material dari tabung atau kapal untuk memuat gas lebih tebal untuk menahan tekanan sampai dengan 250 bar. Namun dengan jarak transportasi gas yang lebih pendek, pemanfaatan kapal CNG ini bisa menjadi sangat menguntungkan. Ini merupakan tantangan sekaligus peluang bagi para pelaku industri perkapalan untuk membangun kapal transportasi pengangkut CNG dengan biaya yang lebih murah jika dibandingkan menggunakan pipa maupun kapal tongkang.

Dengan mempertimbangkan lokasi pembangkit PLN lain yang akan menggunakan CNG saat beban puncak (peaker) akan menambah pilihan sumber-sumber CNG yang akan dikirim melalui kapal dengan mengintegrasikan kebutuhan beberapa unit pembangkit lain di sekitarnya. Sehingga bisa saja CNG plant yang dibangun di satu unit pembangkit dapat melayani kebutuhan CNG beberapa unit pembangkit lain yang terletak dipulau lain di sekitarnya dengan menggunakan kapal (Listrik Indonesia, 2014)

1.2. Perumusan Masalah

Sehubungan dengan latar belakang yang telah disebutkan diatas, permasalahan yang akan dikaji dalam tugas akhir ini adalah :

1. Bagaimana potensi pasar untuk galangan kapal khusus kapal CNG di Indonesia ? 2. Bagaimana fasiliitas dan teknologi yang dipersiapkan dalam membangun kapal CNG ? 3. Bagaimana kelayakan teknis maupun ekonomis pengembangan galangan khusus kapal

CNG di Indonesia ?

1.3. Tujuan

Adapun tujuan dari penulisan tugas akhir ini adalah :

1. Analisa terhadap potensi pasar untuk galangan kapal bangunan baru khusus kapal CNG di Indonesia.

2. Analisa fasilitas dan teknologi yang perlu dipersiapkan dalam membangun kapal CNG. 3. Analisa secara teknis maupun ekonomis pengembangan galangan kapal bangunan baru

1.4. Batasan Masalah

Dalam penyusunan tugas akhir, diperlukan batasan masalah. Batasan-batasan yang ada dalam tugas akhir ini adalah :

1. Pembangunan galangan kapal CNG dengan menggunakan referensi kapal jayanti baruna.

2. Perhitungan dan perencanaan kebutuhan komponen kapal dengan mengunakan klasifikasi ABS (american bureau of shipping) guide for vessels intended to carry compressed natural gases in bulk, tahun 2014

3. Metode yang digunakan untuk menghitung investasi dan kembalinya investasi serta keuntungan adalah metode NPV.

1.5. Manfaat

Adapun manfaat dari penulisan tugas akhir ini adalah :

1. Dapat memberikan pengetahuan baru, wawasan baru, dan sebagai referensi bagi pembaca mengenai pengembangan galangan kapal khusus kapal CNG di Indonesia. 2. Dapat digunakan untuk menilai kelayakan investasi pembangunan galangan kapal

khusus kapal CNG di Indonesia

1.6. Hipotesis

Pembangunan galangan kapal khusus CNG ship di Indonesia cukup layak untuk dilaksanakan karena potensi pasar kapal CNG yang cukup banyak dan memiliki sedikit persaingan, sehingga dapat mendukung industri kapal nasional khususnya dibidang kapal CNG.

4

BAB 2

STUDI LITERATUR

2.1. Galangan Kapal

Bangunan kapal bisa disebut sebagai sebuah seni, dilakukan oleh seniman yaitu perancang kapal. Itu berarti sang seniman merancang ukuran dan bentuk kapal berdasarkan pikiran mereka tanpa ada perhitungan maupun gambar yang detail, hanya berdasarkan pengetahuan dan pengalaman. Seniman hanya merangkai sebuah kapal dari material mentah, pada waktu itu adalah kayu. Seiring berjalan waktu, kapal tidak lagi dibangun dari kayu dan oleh seniman tanpa adanya perhitungan, namun dibangun dengan material baja dengan perhitungan stabilitas, kekuatan, dan hidrodinamika oleh teknisi yang terlatih (Schlott, 1980).

Secara umum galangan kapal dapat diartikan sebagai tempat yang dirancang untuk mengerjakan bangunan bangunan kapal baru dan perbaikan kapal (Storch et al, 1995). Galangan kapal biasanya dibangun di lahan yang luas karena objek pengerjaan yang begitu besar di sertai fasilitas pendukung guna menunjang akifitas yang terkait dengan pembangunan ataupun perbaikan kapal.

2.1.1. Sarana Pokok Galangan Kapal

Untuk dapat beroperasi galangan kapal harus memilki sarana pokok dan sarana penunjang (Soeharto dan Soejitno, 1996). Untuk galangan kapal bangunan baru, salah satu sarana berikut harus dimiliki, yaitu :

a. Building berth b. Building dock c. Slipway d. Graving dock e. Lift dock

Berikut akan dijelaskan mengenai bebrapa jenis sarana pokok galangan tersebut : a. Slipway

Slipway merupakan salah satu bentuk sarana pokok untuk reparasi kapal yang paling sederhana untuk menaikkan dan menurunkan kapal yang akan direparasi.konstruksi slipway terdiri dari rel yang dipasang pada landasan beton seperti pada building berth dan kereta (cradle) di atasnya. Cradle dapat dinaik turunkan di atas rel dengan bantuan kabel

6

baja (slink) yang ditarik mesin derek (winch). Slipway terdiri dari 2 (dua) macam, yaitu: slipway memanjang dan melintang.

Keuntungan menggunakan slipway sebgai sarana pengedokan dari segi ekonomis relatif murah sehingga dalam pemilihan sarana pengedokan umumnya dianalisa apakah slipway layak. Kemudian dari segi teknis slipway dianalisa daerah peluncuran/penaikan kapal, sehingga membutuhkan daerah perairan terbuka dan membutuhkan areal tanah yang panjang untuk tipe end launching dan areal tanah yang luas untuk tipe side launching. Pada Gambar 2.1 diberikan contoh desain slipway sebagai salah satu sarana pengedokan.

Gambar 2.1 Slipway

Sumber : Bluebird Marine Systems Ltd, 2016 b. Graving dock

Graving dock adalah tempat untuk membangun atau mereparasi kapal dimana bentuknya seperti kolam dengan konstruksi beton yang terletak ditepi pantai/laut. Antara konstruksi kolam dan laut disekat oleh pintu yang kedap air. Cara kerja bila dibangun kapal baru, pintu ditutup kemudian air di dock dikosongkan dengan cara memompa air keluar. Sedangkan bila reparasi, kapal dimasukkan, kemudian pintu ditutup, air dipompa keluar dan dibawah kapal diberikan penumpu penumpu yang akan menopang kapal. Pada Gambar 2.2 ditunjukan fasilitas graving dock sebagai salah satu sarana pengedokan kapal.

Gambar 2.2 Graving Dock Sumber : Royal Haskoning DHV, 2018 c. Floating Dock

Floating Dock Merupakan tipe dock yang portable sehingga dapat dengan mudah dipindahkan. Floating dock dibuat dari baja sehingga biaya perawatan cukup mahal. Proses pengedokan dengan cara menenggelamkan dan mengapungkan dock pada sarat air tertentu dibantu dengan pompa pompa pengisi. Hal terpenting pada saat pengedokan adalah urutan pengisian air ke dalam kompartemen atau pontoon agar tidak terjadi defleksi yang berlebihan pada konstruksi floating dock tersebut.

Keuntungan penggunaan floating dock adalah biaya pembuatan untuk kapasitas yang sama lebih murah dari pada graving dock, dapat dipindahkan ketempat lain, dapat mengangkat kapal yang lebih panjang dari docknya sendiri serta dapat melakukan self docking apabila mengalami kerusakan. Sedangkan kerugiannya adalah biaya perawatan yang mahal, hanya untuk menguntungkan pekerjaan reparasi, umur pemakaian relative pendek dibandingkan dengan tipe yang lain karena pengaruh korosi, memerlukan perairan yang tenang untuk menjaga stabilitas kapal diatas dock serta memerlukan perairan yang dalam. Pada Gambar 2.3 ditunjukan fasilitas floating dock sebagai salah satu sarana pengedokan kapal.

8

Gambar 2.3 Floating Dock Sumber : Heger Dry Dock, Inc, 2011

2.1.2. Perencanaan Tata Letak Galangan Kapal

Perencanaan tata letak galangan kapal merupakan suatu proses yang sangat penting untuk dilakukan sebaik mungkin. Adapun langkah-langkah yang ditempuh adalah sebagai berikut (Soeharto dan Soejitno, 1996) :

a. Jenis proses produksi

Proses produksi kapal terdiri dari 2 jenis kegiatan pokok yaitu hull construction dan outfitting work. Jenis kegiatan ini perlu disusun dalam bentuk arus kegiatan / material sejak dari kedatangan material sampai dengan kapal siap diserahkan.

b. Arah masuk / keluar material (Material flow)

Titik awal (starting point) dan titik akhir (ending point) dari proses produksi tersebut akan sangat ditentukan oleh metode pengiriman material/bahan baku (dengan menggunakan transportasi laut maupun darat). Titik dimana material tersebut datang merupakan starting point dari urutan produksi yang telah direncanakan termasuk kemudian pada area lahan yang tersedia.

c. Perhitungan Lokasi Fasilitas Utama

Pehitungan luas area masing masing fasilitas yang diperlukan sesuai dengan kapasitas produksi per tahun yang telah disepakati bersama. Area produksi yang perlu diperhitungkan luasnya tersebut adalah: gudang pelat / profil, bengkel persiapan /

perawatan material, bengkel fabrikasi, bengkel sub assembly / assembly, building berth / building dock, bengkel outfitting dan fasilitas-fasilitas lainnya.

d. Penentuan Lokasi Fasilitas Utama

Peletakan lokasi fasilitas utama galangan adalah acuan dari perencanaan lokasi fasilitas penunjang lainnya. Dengan memperhatikan ploting yang telah dilaksanakan pada area lahan tersebut, maka fasilitas utama galangan diletakkan pada proporsi urutan produksi yang ditetapkan.

e. Penentuan Lokasi Fasilitas Penunjang

Peletakkan fasilitas penunjang merupakan suatu pekerjaan perancangan, sehingga dapat terjadi beberapa kali perubahan (trial and error) dengan memperhatikan faktor keselamatan kerja, efisiensi dan pemanfaatan lahan yang secara optimal.

2.1.3. Prinsip Tata Letak Galangan

Dalam proses pembangunan sebuah galangan kapal perlu adanya perhitungan secara cermat, mengingat nilai ekonomis dari poduk tersebut sangat tinggi dengan suku bunga yang berlaku, maka setiap keterlambatan akan membawa konsekuensi yang besar. Oleh karena itu jalannya proses pembangunan mulai dari material supply hingga mencapai proses erection harus berjalan dengan lancar. Sehingga suatu tata letak galangan menjadi salah satu hal yang penting dalam menunjang kelancaran proses produksi. Ketepatan dalam penyusunan tata letak galangan akan membantu kelancaran alur produksi dari proses pembangunan. Dalam menyusun tata letak galangan, perlu memperhatikan prinsip-prinsip dasar sebagai berikut (Soegiono, 2004) :

a. Menjaga agar lintasan/urutan dari setiap material atau produk tidak terpotong b. Menjaga jumlah gerakan/perpindahan material sampai produk pada batas minimum. c. Memberikan kesempatan yang cukup luas bagi fleksibilitas dan pengembangan di

masa yang akan datang.

d. Memberikan suatu lingkungan kerja yang cukup pada setiap area produksi khususnya ditinjau dari segi keselamatan, kemyamanan dan efisiensi.

Cara pengaturan tata letak galangan menggunakan kombinasi Process Lay-Out dan Product Lay-Out. Process Lay-Out merupakan tata letak di mana semua mesin-mesin sejenis dan peralatan sejenis diletakkan pada area yang sama. Sedangkan Product Lay-Out adalah tata letak di mana semua mesin produksi disusun berurutan sesuai dengan aliran material dapat dilihat pada Gambar 2.4 Contoh layout pada galangan kapal

10

Gambar 2.4 Contoh Layout Shipyard Sumber : Atlantic Eagle Shipbuilding, 2013

Adapun tipe galangan ditentukan dengan mempertimbangkan faktor-faktor seperti lokasi dan area galangan, metode pembangunan yang digunakan, dan skala produksi. Dijelaskan sebagai berikut (Schlott, 1980) :

a. Layout tipe I dan T

Tipe tata letak galangan “I” dan ”T” merupakan tipe tata letak dimana bengkel produksi utamanya segaris, sehingga alur material dari steel stockyard sampai dock adalah lurus. Tipe tata letak galangan seperti ini biasanya adalah galangan yang mempunyai lokasi tanah yang memanjang, baik itu memanjang sejajar dengan bibir pantai maupun tegak lurus dengan bibir pantai. Tipe layout ini membutuhkan area yang cukup panjang dan fasilitas sanitasi maupun pengangkutan di beberapa tempat untuk mengurangi banyaknya kehilangan waktu. Pada Gambar 2.5 dan Gambar 2.6 ditunjukan layout tipe I dan T

Steel - Dockyard Fabrication Shop Assembly Yard Dock

Gambar 2.5 Layout Tipe I

Steel - Dockyard Fabrication Shop Assembly Yard Dock

b. Layout tipe L

Tipe tata letak “L” merupakan tipe galangan dimana bengkel produksinya disusun sedemikian rupa sehingga tampak seperti L. penyusunan tata letak galangan tipe L biasanya untuk steel stockyard sampai bengkel assembly adalah segaris, sedangkan dock tegak lurus dengan bengkel assembly. Kelebihan dari layout tipe L yaitu terletak pada penggunaan area yang lebih pendek dan terkonsentrasi. Pada Gambar 2.7 ditunjukan layout tipe L

Steel - Dockyard Fabrication Shop Assembly Yard

Dock

Gambar 2.7 Layout Tipe L c. Layout tipe U

Tipe tata letak galangan U biasanya adalah galangan yang memiliki area yang relatif sedang, dimana penempatan bengkel produksi disusun memutar seperti huruf U, namun tetap memprioritaskan alur produksi. Tipe tata letak galangan ini memiliki kelemahan pada waktu produksi yang lebih lama karena adanya pengembalian arus material. Pada Gambar 2.8 ditunjukan layout tipe U

Steel - Dockyard Fabrication Shop

Assembly Yard

Dock

Gambar 2.8 Layout Tipe U d. Layout tipe Z

Tipe tata letak Z merupakan tipe tata letak yang cukup jarang dipakai, dimana bengkel produksi tidak disusun sejajar, namun alur produksi dan material dibuat seperti huruf Z. Layout tipe ini memiliki keuntungan apa bila akan dilakukan pengembangan atau perluasan pada bengkel-bengkel di kemudian hari. Pada Gambar 2.9 ditunjukan layout tipe Z

12

Steel - Dockyard

Fabrication Shop Assembly Yard

Dock

Gambar 2.9 Layout Tipe Z

2.1.4. Tujuan Perencanaan Letak Galangan

Tujuan utama yang ingin dicapai dalam perancangan tata letak industri galangan pada dasarnya adalah meminimalkan biaya atau meningkatkan efisiensi dalam pengaturan segala fasilitas produksi dan area kerja. Disamping juga untuk mendapatkan tempat kerja yang nyaman, system kerja yang teratur serta kemudahan dalam perawatan keseluruhan sistem. Sedangkan tujuan penataan sarana produksi adalah :

a. Mengurangi jarak kerja material handling, b. Tidak terganggunya frekuensi produksi, c. Mempermudah perawatan sarana produksi, d. Menekan investasi dan ongkos produksi, e. Meningkatkan keselamatan kerja,

f. Meningkatkan efisiensi produksi, g. Meningkatkan mutu hasil produksi, h. Memudahkan pengawasan.

Baik buruknya penataan area produksi dan layout perusahaan akan menentukan efisiensi produksi, laba perusahaan serta ketangguhan perusahaan. Hal ini berlaku pula untuk sebuah galangan kapal (Soeharto dan Soejitno, 1996). Adapun beberapa faktor yang perlu diperhatikan dalam penyusunan layout galangan, antara lain:

a. Produk yang dihasilkan, b. Urutan produksi,

c. Kebutuhan ruangan yang memadai, d. Peralatan atau mesin mesin

e. Maintenance dan replacement, f. Keseimbangan kapasitas,

g. Minimum pergerakan material, h. Tempat kerja karyawan. i. Service area,

j. Waiting area (tempat menyimpan material untuk menunggu proses selanjutnya), k. Plan climate (pengaturan udara dan suhu dalam ruangan).

l. Pertimbangan utama dalam penyusunan layout galangan kapal adalah aliran material, kapasitas produksi, sarana dan prasarana serta tuntutan efisiensi yang tinggi.

2.2. Gas Alam

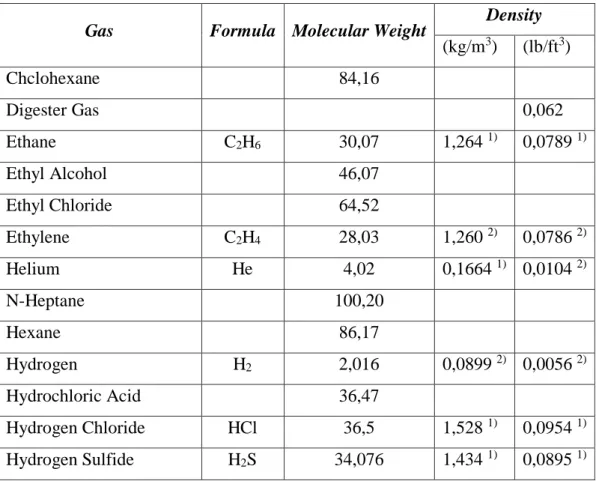

Gas alam merupakan bahan bakar fosil yang mempunyai bentuk berupa gas. Gas alam terdiri dari campuran hidrokarbon mempunyai sifat daya kembang yang besar, daya tekan yang tinggi berat jenis spesifik yang rendah dan secara alami ditemukan dalam bentuk gas. Berikut merupakan komponen yang terdapat pada gas alam beserta berat jenis gas alam dalam keadan STP (Standard Temperature and Pressure) maupun NTP (Normal Temperature and Pressure). Untuk jenis gas, formula, berat molekul dan kepadatan dapat dilihat pada Tabel 2.1 mengenai kondisi NTP1 dan STP2

Tabel 2.1 Berat Jenis Komponen Gas Alam pada NTP1 dan STP2

Gas Formula Molecular Weight Density

(kg/m3) (lb/ft3) Chclohexane 84,16 Digester Gas 0,062 Ethane C2H6 30,07 1,264 1) 0,0789 1) Ethyl Alcohol 46,07 Ethyl Chloride 64,52 Ethylene C2H4 28,03 1,260 2) 0,0786 2) Helium He 4,02 0,1664 1) 0,0104 2) N-Heptane 100,20 Hexane 86,17 Hydrogen H2 2,016 0,0899 2) 0,0056 2) Hydrochloric Acid 36,47 Hydrogen Chloride HCl 36,5 1,528 1) 0,0954 1) Hydrogen Sulfide H2S 34,076 1,434 1) 0,0895 1)

14

Gas Formula Molecular Weight Density

(kg/m3) (lb/ft3) Methane CH4 16,043 0,668 1) 0,717 2) 0.0417 1) 0,0447 2) Methyl Alkohol 32,04 Methyl Butane 72,15 Methyl Chloride 50,49 Natural Gas 19,5 0,7 – 0,9 2) 0,044 – 0,056 2) Neon Ne 20,179 0,052 Nitric Oxide No 30,6 1,249 1) 0,0780 1) Acetylene (ethyne) C2H2 26 1,092 1) 0,0682 1) 1,170 2) 0,0729 2) Air 29 1,205 1) 0,0752 2) 1,293 1) 0.0806 2) Ammonia NH3 17,031 0,717 1) 0.0448 2) 0.769 1) 0.0480 2) Argon Ar 39,948 1,661 1) 0,1037 2) Benzena C6H6 78,11 3,486 0,20643

Blast Furnace Gas 1,250 2) 0,0780 2)

Butane C4H10 58,1 2,489 1) 0,1554 1) 2,5 2) 0,156 2) Butylene (Butene) C4H8 56,11 2,504 2) 0,148 2) Carbon Diokside CO2 44,01 1,842 1) 0,1150 1) 1,977 2) 0,1234 2) Carbon Disulphide 76,13 Carbon Monoxide CO 28,01 1,165 1) 0,0727 1) 1,250 2) 0,0780 2)

Carburated Water Gas 0,048

Chlorine Cl2 70,906 2,994 1) 0,1869 1)

Coke Oven Gas 0,034 2)

Didalam CNG terdapat komposisi kimia yang terdiri dari berbagai macam gas gas. Hal ini dapat dilihat pada Tabel 2.2

Tabel 2.2 Komposisi Kimia dalam CNG

Komponen Gas Komposisi

Metana

84,07 %

Etana

5,86 %

Propana

2,20 %

i-Butana

0,35 %

n-Butana

0,58 %

i-Pentana

0,27 %

n-Pentana

0,25 %

Hexana

0,28 %

Heptana

0,76 %

Karbon Dioxsida

1,30 %

Hidrogen Sulfida

0,63 %

Nitrogen

3,45 %

Total

100 %

2.3. Marine Compressed Natural Gas (CNG)

Penggunaan CNG untuk bahan bakar bukanlah hal baru. Hampir semua gas alam dikirimkan oleh pipa telah dikompresikan terlebih dahulu. CNG juga telah digunakan secara luas sebagai bahan bakar transportasi dengan lebih dari 12 juta kendaraan CNG dalam pelayanan di seluruh dunia. Marine CNG adalah transportasi gas alam dengan menggunakan kapal yang disimpan di dalam tangki-tangki bertekanan tinggi. Untuk tujuan ini gas alam hanya secara mekanis dikompresi, seperti di pipa. Tidak seperti gas alam cair (LNG), CNG tidak memerlukan pendinginan yang kompleks dan mahal.

CNG merupakan alternatif pengganti BBM (bahan bakar minyak) yang berupa BBG (bahan bakar gas) yang dipadatkan. CNG disimpan dan di distribusikan melalui pengemasan dalam tangki bejana tekan atau pressure vessel. Tekanan yang digunakan dalam operasional pada CNG adalah sebesar 100 s/d 275 bar. Dikarenakan tekanan yang besar maka CNG tidak bisa di distribusikan melalui pipa yang hanya memiliki tekanan 11 bar. CNG memiliki jarak efisien 2500 km jika lebih dari 2500 km, transportasi gas alam lebih efisien menggunakan transportasi dalam bentuk LNG (Liquified Natural Gas) untuk jarak pemasaran dengan menggunakan CNG vessel dapat dilihat pada Gambar 2.10

16

Gambar 2.10 Jarak Untuk Pemasaran Gas Alam

Sumber : Marine CNG Transportation, Platts Caribbean Energy Conferce, 2013

2.4. Tinjauan Kapal Pengankut CNG

Pengangkutan CNG dengan menggunakan kapal dinilai lebih efisien dibandingkan dengan pengangkutan jenis lain (LNG dan LPG). Hal ini dikarenakan fasilitas yang dibutuhkan saat pemuatan dan saat bongkar muatan. Dibandingkan dengan kapal LNG yang memerlukan terminal pencairan (liquefaction terminal) pada saat pemuatan dikapal dan terminal untuk menjadi gas (regassification terminal) pada saat bongkar muatan.

2.4.1. Pressure Vessel

Pressure Vessel adalah tangki yang digunakan untuk menyimpan fluida. Penyimpanan fluida yang disimpan dalam pressure vessel merupakan fluida yang berkarakteristik dan fluida yang harus diberi perlakuan khusus, misalkan fluida bertekanan, fluida yang memiliki temperatur rendah,dll.

Perancangan Pressure Vessel (Pressure Vessel Design) Dalam merancang pressure vessel, hal-hal yang harus dilakukan adalah :

1. Menentukan Ukuran Utama Pressure Vessel

Untuk menentukan ukuran utama pressure vessel dapat dilakukan dengan 2 metode. Metode-metode tersebut biasa disebut dengan metode 1 dan metode 2. (Pressure Vessel Design Manual oleh Dennis Moss, 2004).

Untuk menghitung tebal pelat pressure vessel harus sesuai standard yang ada. Perhitungan tebal pelat pressure vessel sesuai standard ASME (American Society of Mechanical Engineers). Tangki CNG diklasifikasikan menjadi 4 kelompok, yaitu :

- Tipe 1, Semua bahan yang dipakai berjenis logam.

- Tipe 2, Bahan yang dipakai adalah logam yang dilapisi komposit (fiber glass/serat karbon) pada bagian tengah.

- Tipe 3, Bahan yang dipakai adalah logam yang dilapisi komposit pada bagian dalam (full wrapped).

- Tipe 4, Bahan yang dipakai adalah plastik kedap gas yang dilapisi komposit pada bagian dalam (full wrapped).

Gambar 2.11 Tipe Tanki CNG Sumber : CNG Complete, 2013

Pada dapat Gambar 2.11 dilihat berbagai macam tipe tipe tangki CNG yang dapat digunakan. Umumnya tangk1 yang banyak digunakan adalah tangk1 CNG tipe 1 yang menggunakan material metal.

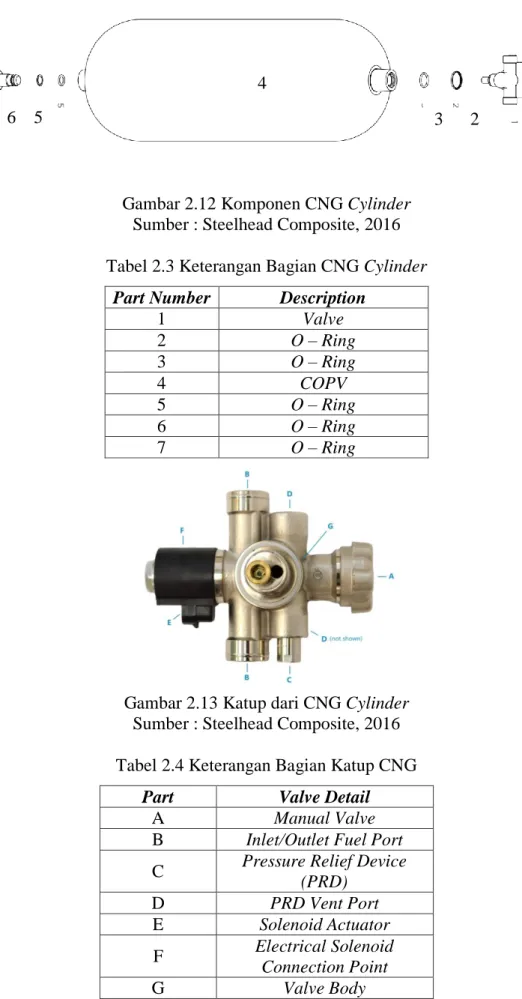

2.4.2. Komponen CNG (Compressed Natural Gas) Cylinder

Tangki yang akan digunakan dalam kapal CNG Carrier merupakan tangki yang didesain hanya untuk gas CNG (Compresssed Natural Gas) dan tidak dapat digunakan untuk bakar lainnya. Tangki ini juga harus mampu menahan tekanan 200-250 bar dan pemasangan tangki CNG harus dilakukan dengan pengawasan profesional. Pada Gambar 2.12 ditunjukan komponen komponen yang ada pada bagian tangki CNG sedangkan pada Tabel 2.3 merupakan keterangan bagian CNG Cylinder. Pada Gambar 2.13 dan Tabel 2.4 merupakan gambar dan keterangan dari katup tangki CNG

18

Gambar 2.12 Komponen CNG Cylinder Sumber : Steelhead Composite, 2016 Tabel 2.3 Keterangan Bagian CNG Cylinder

Part Number Description

1 Valve 2 O – Ring 3 O – Ring 4 COPV 5 O – Ring 6 O – Ring 7 O – Ring

Gambar 2.13 Katup dari CNG Cylinder Sumber : Steelhead Composite, 2016 Tabel 2.4 Keterangan Bagian Katup CNG

Part Valve Detail

A Manual Valve

B Inlet/Outlet Fuel Port C Pressure Relief Device

(PRD) D PRD Vent Port E Solenoid Actuator F Electrical Solenoid Connection Point G Valve Body 1 2 3 4 5 6 7

2.4.3. Proses Pembuatan Tangki CNG

Secara umum terdapat 3 cara dalam proses manufaktur tabung CNG untuk menghasilkan tabung silinder tanpa menggunakan las (seamless). Perbedaan proses pembuatan tangki dapat dilihat pada Tabel 2.5 :

Tabel 2.5 Proses Pembuatan Tangki CNG

a. Deep Drawing/Plate Puncing (Includes : Annealing, Lubricating, Cold Deep Drawing, Annealing & Phosphating, Lubricating, Cold Deep Drawing, Etc.) Untuk proses lengkap dapat dilihat pada Gambar 2.14.

Gambar 2.14 Proses Deep Drawing/Plate Punching Sumber : Zhejiang Jindun Holding Group, 2010

Pada Gambar 2.14 dijelaskan urutan proses : Raw Material Cutting Spherodizing Surface Treatment 1st Lubricating Cup Pressing Annealing

Surface Treatment 2nd Lubricating 1st Deep Drawing Annealing

Surface Treatment 3rd Lubricating 2nd Deep Drawing UT Test Head

Forming Neck Cutting Q/T Heat Treatment Neck Machining Hydrostatic Test Internal/External Shot Blasting Ultrasonic Inspection Weighting

No Material Mentah Proses

1 Steel Plate Deep Drawing

2 Seamless Tubes Hot Spinning

20

Measuring Stamping Painting Winding Curling Curling Hydrostatic Test Auto-Frettage Valve Assembly Finish

Tabel 2.6 Kelebihan dan Kekurangan Proses Deep Drawing/Plate Punching

Kelebihan Kekurangan

Ketebalan dinding tabung sama (uniform) Memiliki resiko yang kerutan (wrinkles/riffles) pada bagian kulit tabung

Berat tabung lebih ringan dibandingkan metode lainnya

Banyaknya fasilitas produksi yang diperlukan

Rasio perbandingan antara kapasitas dan berat tabung tinggi

Pengerjaan membutuhkan waktu yang relative lebih lama

Jika tidak memiliki kerutan dan cacat produksi (wrinkle, riffle, etc) dapat memiliki karakteristik yang lebih halus dan sama dibandingkan metode lainnya

Produktivitas rendah dan prosedur produksi yang lebih rumit

Berdasarkan Tabel 2.6 dapat diidentifikasikan kelebihan maupun kekurangan dari proses deep drawing/plate punching.

b. Seamless Tubes Hot Forming/Spinning (Includes : Cutting to Length, Regional Heating, Base Spinning, Shaping, Internal Dressing, Etc.)

Gambar 2.15 Proses Seamless Tubes Hot Forming/Spinning Sumber : Zhejiang Jindun Holding Group, 2010/09/27

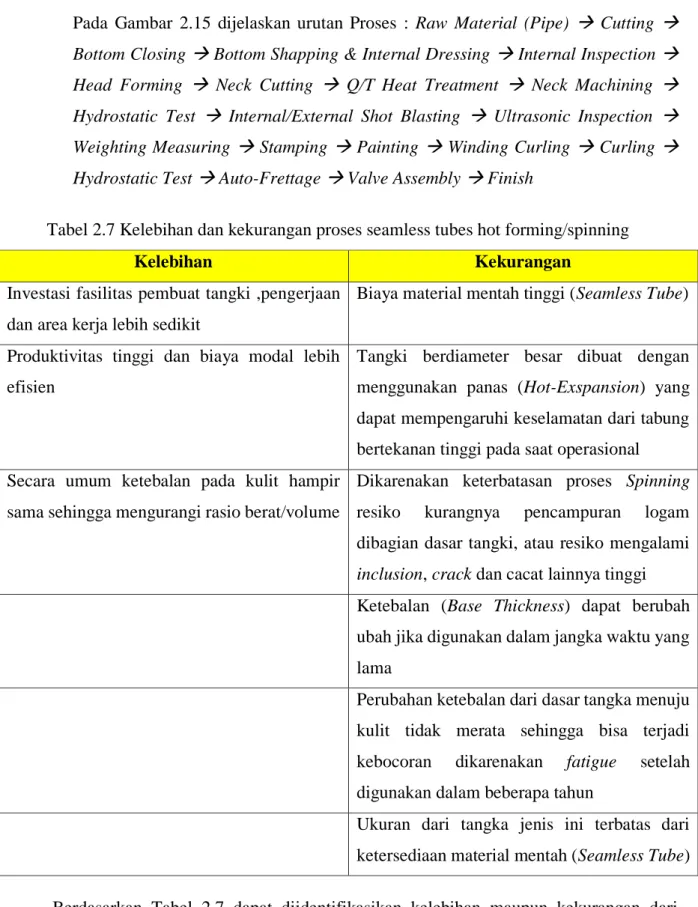

Pada Gambar 2.15 dijelaskan urutan Proses : Raw Material (Pipe) Cutting Bottom Closing Bottom Shapping & Internal Dressing Internal Inspection Head Forming Neck Cutting Q/T Heat Treatment Neck Machining Hydrostatic Test Internal/External Shot Blasting Ultrasonic Inspection Weighting Measuring Stamping Painting Winding Curling Curling Hydrostatic Test Auto-Frettage Valve Assembly Finish

Tabel 2.7 Kelebihan dan kekurangan proses seamless tubes hot forming/spinning

Kelebihan Kekurangan

Investasi fasilitas pembuat tangki ,pengerjaan dan area kerja lebih sedikit

Biaya material mentah tinggi (Seamless Tube)

Produktivitas tinggi dan biaya modal lebih efisien

Tangki berdiameter besar dibuat dengan menggunakan panas (Hot-Exspansion) yang dapat mempengaruhi keselamatan dari tabung bertekanan tinggi pada saat operasional Secara umum ketebalan pada kulit hampir

sama sehingga mengurangi rasio berat/volume

Dikarenakan keterbatasan proses Spinning resiko kurangnya pencampuran logam dibagian dasar tangki, atau resiko mengalami inclusion, crack dan cacat lainnya tinggi Ketebalan (Base Thickness) dapat berubah ubah jika digunakan dalam jangka waktu yang lama

Perubahan ketebalan dari dasar tangka menuju kulit tidak merata sehingga bisa terjadi kebocoran dikarenakan fatigue setelah digunakan dalam beberapa tahun

Ukuran dari tangka jenis ini terbatas dari ketersediaan material mentah (Seamless Tube) Berdasarkan Tabel 2.7 dapat diidentifikasikan kelebihan maupun kekurangan dari proses seamless tubes hot forming/spinning.

c. Billet Piercing (Includes : Billet Cutting, Overall Heating, Cupping & Hot Piercing, Wall Thickness Reduction by Hot/Cold Drawing, Etc.)

22

Gambar 2.16 Proses Billet Piercing

Sumber : Zhejiang Jindun Holding Group, 2010/09/27

Pada gambar Gambar 2.1 merupakan urutan proses : Raw Material (Billet) Cutting Billet Heating Cup Drawing Final Drawing Plasma Cutting Inside Inspection Head Forming Neck Cutting Q/T Heat Treatment Neck Machining Hydrostatic Test Internal/External Shot Blasting Ultrasonic Inspection Weighting Measuring Stamping Painting Winding Curling Curling Hydrostatic Test Auto-Frettage Valve Assembly Finish.

Tabel 2.8 Kelebihan dan kekurangan proses billet piercing

Kelebihan Kekurangan

Material mentah mudah untuk didapatkan (Billet)

Investasi yang dibutuhkan tinggi dan luas area kerja luas

Tegangan yang disebarkan pada dasar tangka lebih merata tanpa menggunakan proses spinning

Kualitas permukaan dikulit memiliki cacat cacat halus dikarenakan mudah terjadi oksidasi, goresan, cekungan dan cacat yang diakibatkan proses yang menggunakan panas lebih sulit terlihat

Dikarenakan ketebalan yang merata dari kulit hingga dasar tangka tingkat tekanan di zona zona berbahaya masih dapat memenuhi syarat dan lebih aman pada saat beroperasi

Kelebihan Kekurangan

Spesifikasi dan ukuran yang tidak menjadi standar baku dapat dibuat untuk memenuhi kebutuhan pembeli

Biaya produksi dan kontrol manajemen tinggi

Berdasarkan Tabel 2.8 dapat diidentifikasikan kelebihan maupun kekurangan dari proses billet piercing.

2.5. Jenis-Jenis Kapal dan Tangki CNG

Pada saat ini kapal pengangkut CNG telah memilki banyak pengembangan hal ini ditujukan agar pengangkutan CNG menjadi lebih ekonomis. Berikut merupakan jenis-jenis kapal CNG yang telah dikembangkan.

a. Tipe Enersea (Baja, pipa vertikal, tekanan 130 bar pada suhu -29o C)

ABS (American Bureau of Shipping), yang merupakan badan klasifikasi amerika yang menjadi pelopor standar keselamatan dan keamanan yang terkait dengan pengiriman ( Liquefied natural gas, LNG ) dipilih menjadi mitra kerja dari EnerSea Transport (Houston, Texas), Hyundai Heavy Industry ( Korea ) dan Kawasaki Kisen Kaisha (”K” Line ) dalam mengembangkan kapal yang didesain untuk membawa CNG. ABS selaku biro klasifikasi akan menyediakan ”class approval in principle” dari konsep EnerSea’s VOTRANS ( Volume Optimized Transport Storage ) kapal pengangkut CNG yang telah memenuhi regulasi klasifikasi ABS. Pada Gambar 2.17 diperlihatkan contoh desain kapal CNG tipe enersea.

Gambar 2.17 Kapal CNG Tipe Enersea Sumber : Global mongabay, 2007

24

b. Tipe Coselle ditemukan oleh williams ( baja tergulung, tekanan 275 bar, suhu ambient)

ABS (American Bureau of Shipping) sebagai biro klasifikasi yang telah dipercaya dalam hal keselamatan tangki bertekanan tinggi telah mengakui konstruksi dari desain tanker gas baru. Kapal Coselle CNG dikembangkan dari perusahaan milik negara pemerintah kanada kapal Sea NG, kapal coselle memiliki sistem penyimpanan gas bertekanan tinggi pada gulungan pipa berdiameter kecil dalam jumlah yang banyak.

Tiap Coselle terdiri dari gulungan besar dari pipa yang terbungkus menjadi kontainer penyimpanan berbentuk silinder. Sampai dengan 10 millimeter diameter kecil, pipa dengan kekuatan tarik tinggi X70 digulung sampai membentuk roll seperti susunan konstruksi kokoh, yang disebut Coselle. Corselle menyediakan perlindungan untuk transportasi CNG dikarenakan konstruksinya yang kokoh. Ukuran dari Coselle berkisar antara 15 – 20 meter untuk diameternya dan 2,5 – 4,5 meter untuk tingginya, dan beratnya mencapai 550 ton. Untuk setiap coselle dapat membawa 3.000.000 standart cubic feet dari gas alam. Bergantung dari dimensi, suhu gas, tekanan dan komposisi. Coselle dibuat untuk mengurangi potensi pecah hal ini dikarenakan coselle memiliki dinding pipa yang tipis dan memliki sifat elastis. Coselle didesain untuk membatasi aliran gas akibat dimensi pipa yang kecil. Coselle juga lebih aman karena dekompresi energi dibebaskan secara lebih perlahan-lahan.

Gambar 2.18 Kapal CNG Tipe Coselle Sumber : marinelog, 2010

Keuntungan lain yang dimiliki tangki ini adalah minimnya fasilitas darat. Gas dapat dimuat pada fasilitas jalur pipa pelabuhan sederhana. Hal ini tentu akan sangat berpengaruh untuk mengurangi biaya untuk pengunaan lahan dan juga teknologi. Gas juga dapat ditransportasikan dengan kapal pada pelampung lepas pantai jika pelabuhan tidak dapat menerima. SeaNG meyatakan bahwa potensi pemasaran untuk kapal CNG tipe coselle sangat besar. Gambar 2.18 Kapal CNG Tipe Coselle Merupakan desain kapal CNG tipe coselle.

c. Tipe Knutsen ( baja, pipa vertikal, tekanan 250 bar, suhu ambient )

Perusahaan pelayaran Norwegia ”Knutsen OAS Shipping” telah memilih pendekatan lain untuk merealisasikan CNG. Strategi pengembangan yang dilakukan, antara lain :

- Mengaplikasikan prinsip desain yang sudah ada dengan maksimal. - Mengabungkan industri perpipaan terbaik dengan industri perkapalan. - Menjaga agar tingkat kerumitan minimum

Gambar 2.19 Kapal CNG Tipe Knutsen Sumber : Knutsenoas Shipping, 2012

d. Tipe CETech ditemukan oleh Statoil, Teekay, Hoegh ( baja, pipa horizontal, tekanan antara 200-250 bar, suhu ambient )

Pada Agustus 2004, Statoil, Teekay Shipping and Leif Hoegh & Co mengalihkan program proyek jangka panjangnya menjadi perusahaan CETech ( compressed energy technology ). Tugas pokok dari perusahaan adalah untuk mengkomersialkan teknologi

26

transportasi CNG, memungkinkannya untuk dilakukan pengiriman gas alam dari pengeboran lepas pantai ke stasiun penampungan yang berada didarat atau lepas pantai. Pada Gambar 2.20 dapat dilihat contoh kapal CETech

Gambar 2.20 Kapal CNG Tipe CETech Sumber : Marinelog, 2004

e. Tipe Trans CNG International – Canada (tabung baja terbungkus)

Trans CNG international adalah perusahaan pengembang dari sistem transportasi CNG Gas Transport Module ( GTM ). Teknologi ini mengunakan pipa komposit dibawah lisensi dari NCF Industry. Gas Transport Module adalah bejana tekan dengan penguatan komposit yang dibuat dengan mengacu kepada aturan American Society of Mechanical Engineers ( ASME ), meliputi Dead Weight Tonnage ( DWT ), kontainer bertekanan tinggi untuk pengiriman CNG dengan kapal laut, tongkang, kereta api atau truk. GTM menawarkan efesiensi berat konstruksi dibandingkan dengan bejana tekan konvensional dimana disisi lain mempertimbangkan juga tingkat keamanan dalam produksinya sesuai dengan aturan dari ASME berkaitan dengan bejana tekan. Pengurangan berat konstruksi berdampak kepada efisiensi konstruksi dari kapal pengangkut dan juga penghematan bahan bakar.

Gas alam dikompresi hingga mencapai tekanan 3.000 psi yang kemudian akan dialirkan pada tongkang atau kapal melalui pipa muat bertekanan tinggi. Proses tersebut sama dengan proses pengisian CNG pada truk tangki, sekalipun dalam skala yang lebih besar. Pada stasiun bongkar/muat, tongkang/kapal laut dihubungkan dengan sistem pipa bongkar dan stasiun pengendali tekanan.

f. Tipe Trans Ocean Gas ( campuran )

Trans Ocean Gas merupakan satu-satunya penyokong CNG didunia yang membawa CNG dengan mengunakan FRP ( fiber reinforcement plastic ) untuk mentrasportasikan CNG dengan mengunakan kapal. Kapal FRP bertekanan ini telah diakui keamananannya dan handal pada aplikasi di aerospace, dipertahanan nasional, di industri minyak dan lepas pantai dan disarana transportasi umum. Berikut merupakan sifat yang dimiliki oleh bejana tekan jenis FRP

1. Berat Konstruksi ( 1/3 baja )

2. Tahan terhadap korosi ( Thermoplastic Liner ) 3. Aman terhadap resiko pecah ( bocor sebelum pecah )

4. Memiliki tingkat keandalan yang tinggi ( peluang kegagalan < 10E-5 ) 5. Tahan terhadap kondisi temperatur yang sangat rendah ( -80oC ) 6. Efisien dalam hal biaya

Bejana tekan jenis FRP diproduksi dengan mengunakan tabung plastik sebagai model pada mesin filament-winding dengan sistem komputer. Sejalan dengan diputarnya model pembuatan alur dengan filamen serat fiber dengan alur melingkar secara terus menerus pada permukaan epoxy. Penambahan filament menghasilkan kekuatan pada permukaan bejana tekan. Sebuah boss berbahan stainless steel pada sisi ujung atas dan bawah, memungkinkan dilakukan penyambungan dengan manifol pipa konvensional. Gambar 2.21 Merupakan contoh desain kapal tipe trans ocean gas (campuran)

Gambar 2.21 Kapal CNG Tipe Trans Ocean Gas Sumber : Offshore Mag, 2015

28

2.6. Fasilitas Penunjang Operasional CNG Carrier

Didalam merencanakan pengiriman CNG menngunakan kapal diperlukan sarana dan prasarana agar proses transfer gas berjalan dengan lancar. Hal hal yang dibutuhkan adalah sebagai berikut :

a. Jetty

Jetty merupakan fasilitas yang digunakan untuk menambatkan kapal yang mengapung atau berada diatas air. Fasilitas ini diperlukan agar kapal tidak perlu sampai bersandar untuk loading dan offloading gas dari power plant yang mensuplai maupun yang akan disuplai. Gambar 2.22 menunjukan fasilitas jetty pada proyek oil and gas.

Gambar 2.22 Fasilitas Jetty Sumber : HMSK, 2013 b. Compression Station

Compression Station merupakan fasilitas yang digunakan untuk mengkompresi gas alam. Gas alam yang telah dikompresi ini yang dinamakan compressed natural gas (CNG). Gas gas ini dikompresi hingga mencapai tekanan 150 – 200 bar dan kemudian akan disalurkan ke tangki CNG dikapal. Gambar 2.23 menunjukan contoh compression station untuk menurunkan tekanan gas.

Gambar 2.23 Compression Station Sumber : Nexus Gas Transmission c. Decompression Station

Decompression Station merupakan fasilitas yang digunakan untuk mengembalikan gas yang telah terkompresi sebelumnya untuk dijadikan menjadi tekanan awal. Decompression station akan digunakan jika gas gas yang terkompresi akan dipakai untuk menjadi bahan bakar. Gambar 2.24 merupakan salah satu contoh fasilitas Decompression Station.

Gambar 2.24 Decompression Station Sumber : Gas Regulator, 2015

30

d. CNG Storage

CNG Storage merupakan fasilitas yang digunakan untuk menyimpan gas gas bertekanan tinggi. Hal ini dilakukan agar selalu tersedianya cadangan gas yang akan digunakan menjadi bahan bakar pembangkit listrik tenaga gas. Gambar 2.25 merupakan contoh CNG Storage.

Gambar 2.25 CNG Storage Sumber : Maritime Executive, 2013

2.7. Fasilitas Pengolahan Compressed Natural Gas pada Power Plant

Didalam pengolahan compressed natural gas pada power plant diperlukan berbagai fasilitas pendukung. Diantaranya adalah sebagai berikut :

1. Natural Gas Inlet (Filtration & Pressure Reduction Station) 2. Generator

3. Intake air filter 4. Exhaust gas module 5. Exhaust gas silencer 6. Radiator

7. Step Up Transformer 8. Auxilary Transformer

9. Auxilary side ventilation air inlet 10. Generator side air inlet

Gambar 2.26 Merupakan contoh gas power plant yang dimiliki oleh wartsila yang berkapasitas 50 MW.

Gambar 2.26 Gas Power Plant Sumber : Wartsila, 2017

2.8. Analisa Pemilihan Galangan Kapal

Ada beberapa analisa teknis yang harus dilakukan untuk pemilihan lokasi yang cocok untuk dibangun galangan kapal. Beberapa kriteria tersebut antara lain (Wignjosoebroto, 1991)

a. Ketersediaan lahan yang cukup

Luasan lahan haruslah dikategorikan lebih dari cukup untuk membangun galangan kapal. Semakin luas lahan yang dibangun untuk galangan kapal, maka sangat memungkinkan pihak galangan kapal untuk melakukan variasi pada layout galangan serta penambahan fasilitas galangan kapal selain fasilitas pokok dari galangan kapal. b. Keadaan alam dan lingkungan

Keadaan alam dan lingkungan menjadi faktor penting dari pemilihan lokasi. Keadaan alam dan lingkungan ditinjau dari letak geografisnya, cuaca dan iklim, sarana transportasi, angin, gelombang, instansi di sekitar galangan kapal, dan pangsa pasar galangan kapal di sekitar lokasi. Dari letak geografisnya, akan ditinjau dari perbatasan arah mata angin baik dari utara, selatan, timur dan barat.Untuk sarana transportasi, akan ditinjau dari jalan utama terdekat dengan lokasi dan fasilitas umum seperti pelabuhan atau terminal.

c. Fasilitas umum di sekitar lokasi

Fasilitas-fasilitas umum yang berada di sekitar lokasi akan dibangunnya galangan kapal menjadi prioritas pula dalam pemilihan lokasi galangan kapal. Ada