METODOLOGI

Waktu dan Tempat Penelitian

Penelitian dilakukan mulai 1 September 2007 sampai dengan 31 Januari 2008, bertempat di PT Indolakto Cicurug Sukabumi. Kegiatan penelitian untuk penentuan parameter proses, penetapan parameter validasi, verifikasi proses, pengujian tekanan (pressure test), penimbangan berat produk dilakukan di area produksi SKM sachet, sementara pengujian mikrobiologi dilakukan di Lab Quality Control PT Indolakto.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah produk susu kental manis dengan berbagai varian yang diproduksi PT Indolakto sendiri seperti SKM Plain (Cap Enaak Plain), dan SKM coklat (Cap Enaak dan Indomilk coklat). Bahan kemasan yang dipakai adalah kemasan laminasi foil (PET12/PRINT/DRY/ALU7/PE18/LLDPE45) yang berasal dari salah satu supplier, dan kemasan plastik untuk pembungkus renceng sachet pada analisa uji kebocoran (pressure test). Media mikrobiologi yang digunakan adalah larutan pengencer pepton, media PCA (Plate Count Agar) merck 5463 atau Oxoid CM 45, Violet Red Bile Agar (VRBA) Merck 1406 / Oxoid CM107, PDA (Potato

Dextrose agar), NaCl dan asam tartaric. Media-media tersebut digunakan untuk

analisa mikrobiologi TPC, Coliform , kapang/khamir, dan Micrococci.

Peralatan yang digunakan dalam penelitian ini adalah mesin filling merk Piltz type FB 530 yang berasal dari Jerman, mesin penguji tekanan (pressure test) dengan sistem pneumatik yang dibuat oleh team teknik PT Indolakto, dan timbangan digital merk Metler Toledo. Untuk analisa mikrobiologi alat yang digunakan terdiri dari autoclave untuk sterilisasi media dan peralatan, cawan petri, pipet, tabung gelas, inkubator Astell, penangas air, dan alat penghitung koloni Stuart Scientific.

Deskripsi Mesin Piltz

Bagian-bagian mesin piltz secara garis besar terdiri atas : pegangan gulungan kemasan, bagian sealing, dan bagian display pengatur yang dapat dilihat pada Gambar 3 dan Gambar 4. Pegangan gulungan berfungsi memasok lembaran kemasan yang dibentuk dalam gulungan dengan panjang kurang lebih 3000 meter, pengaturan panjang gulungan terkait juga dengan efisiensi kerja mesin, sehingga tidak terlalu banyak waktu terbuang karena pergantian roll kemasan. Bagian sealing merupakan bagian yang kritis yang menentukan kekuatan integritas kemasan dan juga performance produk secara keseluruhan. Bagian display pengatur, merupakan sistem pengoperasian yang berupa touch

screen, untuk mengatur parameter proses pengisian mesin filler dan

pengoperasian mesin secara keseluruhan.

Gambar 4. Display pengatur operasional mesin

Secara singkat proses pengoperasian mesin sachet dapat dijelaskan sebagai berikut : gulungan kemasan ditempatkan pada dudukan as (axle). Posisi gulungan kemasan dapat disesuaikan dengan memutar hand wheel sesuai arah putaran yang diinginkan. Kemasan ditarik melalui penahan sesuai dengan pola tertentu. Penahan gulungan kemasan/film terdiri dari beberapa guiding shaft dan pengungkit putaran (loop lever).

Penarikan kemasan (unwinding) dikendalikan oleh pengungkit putaran (loop lever) dan penahan (brakes). Jika terlalu banyak kemasan yang ditarik, loop

lever bergerak ke bawah dan menggerakan dua penahan (brakes) melalui

hubungan mekanis, sehingga penarikan kemasan diperlambat. Jika penarikan kemasan terlalu sedikit atau lambat, loop lever bergerak ke atas, dan melepaskan dua penahan, sehingga penarikan kemasan dapat disesuaikan. Lembaran kemasan yang ditarik kemudian melewati roller pembalik (deflection roller) di bagian atas mesin, dimana di bagian tersebut juga terpasang pisau (blade) tepat ditengah-tengah lembaran kemasan sehingga kemasan terbagi menjadi dua bagian, yang kemudian menuju bagian sealing.

Bagian sealing terdiri dari vertikal sealing tool, filling tube, pisau pemotong vertikal, horizontal sealing, dan pisau perforasi / pemotong horizontal yang dapat dilihat pada Gambar 5. Pada mesin filling Piltz ini terdiri dari 6 filling

tube, sehingga ada 6 line vertikal dalam satu kali pengisian yang bersamaan. Di

bagian sealing dua lembar kemasan yang sudah terbagi ditempatkan pada posisi yang berhadapan ditengah pipa pengisian mesin filler. Urutan pengisian dan perekatannya adalah sebagai berikut, dua bagian kemasan yang berhadapan diantara pipa pengisian dilakukan perekatan bagian sisi vertikal (vertical sealing), kemudian bagian bawah kemasan dilakukan perekatan bagian bawah sisi horizontal (bottom horizontal sealing), setelah itu pengisian produk dilakukan melalui pipa pengisian (filling tube), kemasan ditarik (film transport) hingga membentuk panjang sachet yang dinginkan, dan terakhir dilakukan perekatan untuk bagian atas sisi horizontal (top horizontal sealing) kemasan sachet. Setiap antar sachet diberikan perforasi untuk memudahkan pemotongan di konsumen, yang dilakukan oleh pisau bergerigi, dan setiap 6 pcs sachet dilakukan pemotongan menjadi 1 renceng.

Metode Penelitian

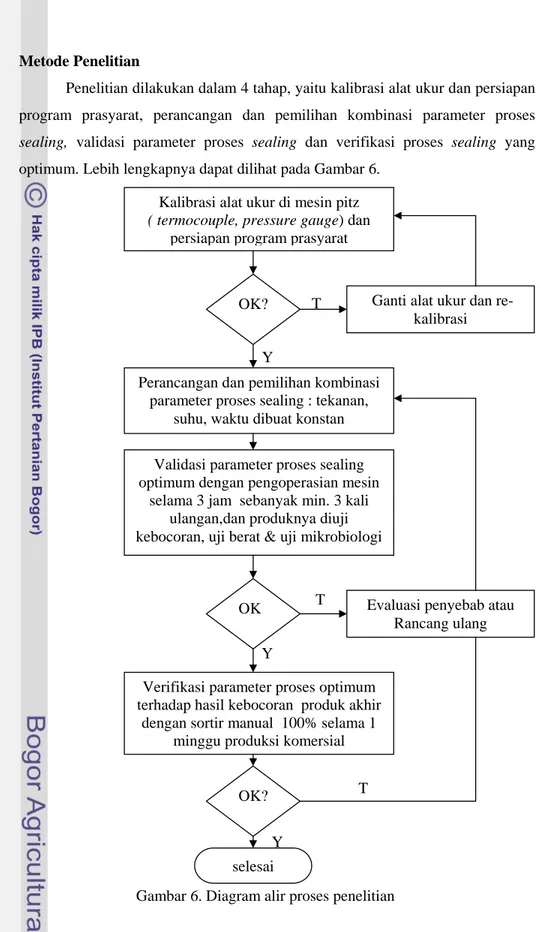

Penelitian dilakukan dalam 4 tahap, yaitu kalibrasi alat ukur dan persiapan program prasyarat, perancangan dan pemilihan kombinasi parameter proses

sealing, validasi parameter proses sealing dan verifikasi proses sealing yang

optimum. Lebih lengkapnya dapat dilihat pada Gambar 6.

T Y T Y T Y

Gambar 6. Diagram alir proses penelitian Perancangan dan pemilihan kombinasi

parameter proses sealing : tekanan, suhu, waktu dibuat konstan

Validasi parameter proses sealing optimum dengan pengoperasian mesin

selama 3 jam sebanyak min. 3 kali ulangan,dan produknya diuji kebocoran, uji berat & uji mikrobiologi

Verifikasi parameter proses optimum terhadap hasil kebocoran produk akhir

dengan sortir manual 100% selama 1 minggu produksi komersial Kalibrasi alat ukur di mesin pitz

( termocouple, pressure gauge) dan

persiapan program prasyarat

OK? Ganti alat ukur dan re-kalibrasi

OK Evaluasi penyebab atau Rancang ulang

OK?

Kalibrasi dan Persiapan Program Prasyarat

Kalibrasi adalah membandingkan alat ukur dengan alat standar, dengan tujuan untuk melihat keakuratan, dan unjuk kerja dari alat tersebut. Alat-alat yang dikalibrasi meliputi termocouple untuk mengukur suhu sealing, dan pressure

gauge untuk mengukur tekanan sealing bar. Prosedur kalibrasi ini dilakukan

dengan melihat unjuk kerja alat ukur diberbagai titik pengukuran dan dibandingkan dengan unjuk kerja alat standar.

Persiapan program prasyarat meliputi pengecekan kondisi kebersihan peralatan dengan melakukan swab pada titik-titik sampling yang ditetapkan pada bagian-bagian peralatan. Titik –titik swab peralatan dapat dilihat sebagaimana tercantum pada Lampiran 6A.

Penentuan Parameter Proses

Tahapan pertama adalah pre- validasi atau penentuan parameter proses yaitu melakukan trial & error untuk mengevaluasi dan menetapkan parameter suhu dan tekanan yang tepat untuk menghasilkan performance sealing yang paling optimum, yaitu tidak menyebabkan kebocoran pada tekanan 4 bar selama 5 menit. Sementara untuk waktu kontak proses sealing dibuat konstan yaitu dengan melakukan pengaturan kecepatan pengisian pada angka 67 pcs sachet per menit atau 0,9 detik per pcs sachet untuk waktu kontaknya saat proses sealing. Kombinasi suhu dan tekanan yang diujicobakan dapat dilihat pada Tabel 3.

Tabel 3. Kombinasi rancangan parameter proses

Parameter Rancangan

1 2 3 4 5

Suhu heater vertikal sebelah kiri( oC) 172 172 165 165 165 Suhu heater vertikal sebelah kanan( oC) 172 172 165 165 165 Suhu heater horizontal sebelah kiri( oC) 158 158 163 163 163 Suhu heater horizontal sebelah kanan ( oC) 158 158 163 163 163

Suhu dan tekanan yang ditetapkan mengacu pada parameter sealing dari mesin-mesin piltz yang sudah ada, baik yang dioperasikan di PT Indomilk maupun di PT Indolakto. Apabila dari rancangan kombinasi ini belum ditemukan parameter yang tepat, maka akan dilakukan lagi penentuan rancangan kombinasi dengan trial dan error kembali sampai ditemukan parameter yang optimum.

Rancangan Validasi

Dari hasil uji coba pada tahap penentuan parameter proses, selanjutnya ditetapkan parameter yang tepat untuk dilakukan validasi mesin filling piltz. Proses validasi dilakukan sebanyak minimal 3 kali ulangan selama 3 jam operasional, dengan menggunakan produk SKM yang dihasilkan di PT Indolakto. Kriteria sukses dari validasi ini adalah hasil pengujian kebocoran sachet dengan ketentuan keberhasilan mengacu ke sistem teknik statistik Military standard 105 E dengan tingkat pemeriksaan khusus S2, single sampling normal dan Acceptace

Quality Level (AQL) 0,1 % dengan parameter yang dimonitor adalah tingkat

substandar akibat kebocoran pada renceng sachet. Jika ditemukan kegagalan, penyebab harus diidentifikasi dan dilakukan ulangan untuk parameter tersebut atau mencari parameter baru. Produk hasil validasi juga dilakukan pengujian mikrobiologi untuk melihat kesesuain produk dengan persyaratan dan pengaruh dari penerapan program prasyarat. Selain itu dilakukan juga pengecekan konsistensi berat sebagai verifikasi untuk memenuhi persyaratan legal yang terkait aturan BDKT (Berat Dalam Kemasan Terbungkus).

Rancangan Verifikasi

Berdasarkan hasil validasi selanjutnya dilakukan verifikasi running mesin untuk waktu yang lebih lama yaitu selama 7 hari. Hasil produksi selama 7 hari tersebut dievaluasi hasil performance sealingnya, dengan perlakuan sortir visual 100% secara manual untuk melihat tingkat substandar akibat kebocoran. Hasil substandar dievaluasi dan bila tingkat substandar jumlah renceng yang bocor tidak lebih dari 1%, maka validasi mesin dinyatakan berhasil, dan dapat dioperasikan untuk running komersial.

Pengambilan Contoh dan Pengujian 1. Pengambilan Contoh

Pengambilan contoh untuk tahapan awal penentuan parameter proses dilakukan dengan mengambil contoh sebanyak 10 renceng di setiap rancangan per

line filling tubenya secara acak (random), sehingga total contoh per ulangan

adalah 60 renceng. Pengambilan contoh dilakukan setelah parameter proses di masing-masing rancangan telah tercapai dengan stabil. Contoh tersebut kemudian dilakukan pengujian kebocoran.

Pengambilan contoh untuk uji tekanan atau kebocoran pada tahapan validasi mengacu pada teknik statistika Military standard 105E dengan tingkat pemeriksaan khusus S2, single sampling normal dengan AQL 0,1%, cara penentuan jumlah contoh dapat dilihat pada Lampiran 3. Perhitungan contoh yang diambil dilakukan dengan cara sebagai berikut, mesin sachet piltz ini terdiri dari 6 line vertikal dengan kecepatan masing-masing line adalah 67 pcs sachet per menit. Dalam validasi penentuan parameter proses sealing, dilakukan selama 3 jam atau setara dengan 180 menit, maka jumlah produk yang dihasilkan per line adalah sebesar 12060 sachet, dan jumlah total produk yang dihasilkan dari 6 line tersebut adalah sejumlah 72. 360 sachet .

Mengacu ke Standard militer 105 E dengan tingkat pemeriksaan khusus S2, single sampling normal, dan AQL 0,1% , maka jumlah contoh per line yang diambil dalam 3 jam operasi tersebut adalah sebanyak 125 sachet, dengan ketentuan jika ada 1 contoh tidak sesuai maka hal tersebut ditolak atau tidak memenuhi persyaratan. Pengemasan produk biasanya dibuat dalam satuan renceng, dimana dalam satu renceng terdiri dari 6 sachet produk SKM. Untuk memudahkan di lapangan karena alat uji dapat mengetes per renceng, maka diambil contoh sebanyak 150 sachet yang sebanding dengan 25 renceng (1 renceng @ 6 sachet), dengan demikian setiap ulangan jumlah total contoh yang diambil adalah sebanyak 900 sachet.

Untuk contoh verifikasi mutu mikrobiologi, pengambilan contoh dilakukan terhadap kondisi kebersihan peralatan dan produk hasil pengisian dari masing-masing filling tube. Pengambilan contoh diperalatan dilakukan dengan cara melakukan swab permukaan peralatan di titik yang telah ditentukan dan

bilasan dari air pencucian dan dilakukan 4 kali ulangan setiap habis produksi untuk melihat efektivitas hasil pencucian. Contoh yang diambil kemudian dilakukan analisa TPC, coliform, micrococcus, dan kapang/khamir. Titik

sampling untuk swab peralatan dapat dilihat pada Lampiran 6A.

Verifikasi mutu mikrobiologi produk dilakukan untuk meyakinkan bahwa produk akhir yang dihasilkan memenuhi persyaratan yang ditetapkan. Pengambilan contoh dilakukan dengan mengambil contoh dari masing-masing

filling tube pada awal jalan, pertengahan dan akhir dari jalannya proses mesin filling. Contoh yang diambil kemudian dilakukan analisa yang meliputi TPC, coliform, micrococcus, dan kapang/khamir. Pengambilan contoh ini dilakukan

terhadap hasil produksi selama 4 kali produksi (4 kode). Titik pengambilan contoh dan tahapan pengambilan tercantum pada Lampiran 6B.

2. Pengujian

Pengujian yang dilakukan mencakup pengujian kebocoran, penimbangan berat, dan analisa mikrobiologi yang terdiri dari analisa TPC, coliform,

micrococcus, dan kapang/khamir.

a. Pengujian Kebocoran (Pressure Test)

Pengujian kebocoran dari tahapan penentuan proses, validasi dan pemeriksaan inline dilakukan dengan pengambilan contoh secara random, dan dilakukan pengujian dengan alat pressure test seperti tercantum pada Gambar 7. Alat pressure test dipastikan dalam kondisi bersih dan terbebas dari ceceran susu. Kemudian alat dihubungkan dengan kontak listrik untuk dioperasikan sampai terlihat display alat menyala menunjukkan angka digital dan dipastikan menunjukkan angka 0.0, sebelumnya dipastikan terlebih supply angin ke alat tersebut telah ada, dengan memutar ulir regulator angin.

Gambar 7. Alat uji kebocoran (pressure test)

Satu renceng contoh yang diambil dimasukkan ke dalam plastik untuk melindungi alat dari ceceran produk yang pecah atau bocor, dan kemudian dimasukkan ke dalam alat pressure test. Untuk melakukan pengujian alat dihidupkan dalam posisi ON, dan tekanan diatur sebesar 4 bar yang ditunjukkan didisplay pada angka 4.0 dan contoh didiamkan selama 5 menit. Setelah 5 menit tekanan alat diturunkan sampai display menunjukkan angka 0.0, dan contoh diambil untuk dilakukan pengamatan.

b. Penimbangan Berat

Dalam melakukan penimbangan, pertama kali dipastikan bahwa timbangan yang dipakai telah terkalibrasi dan ditera oleh Badan Metrologi. Sebelum dipakai timbangan harus berada dalam kondisi yang terbebas dari getaran dan kondisi yang tidak rata yang akan mempengaruhi keakuratan timbangan. Timbangan yang dipakai dipastikan dalam kondisi bersih dan siap pakai.

Sebelum melakukan penimbangan contoh, dilakukan penimbangan terhadap berat kosong kemasan untuk mengetahui berat kemasan.

Penimbangan dapat dilakukan dengan mengetahui berat bersih dengan melakukan ”zeroing” setelah penimbangan berat kemasan kosong, atau penimbangan berat total isi produk dan kemasannya.

c. Pengambilan Contoh Analisa Mikrobiologi 1. Persiapan Contoh

Untuk pengujian produk, contoh produk SKM ditimbang sebanyak 5 gram, kemudian dimasukkan ke dalam tabung pertama dan ditambahkan larutan pengencer pepton sebanyak 5 ml. Contoh sebanyak 2 ml diambil dari tabung pertama dan dimasukkan ke dalam tabung kedua yang berisi 8 ml larutan pepton untuk dilakukan pengenceran 10 kali. Contoh sebanyak 1 ml diambil dari tabung yang kedua dan dimasukkan ke dalam tabung yang ketiga yang berisi larutan pepton 9 ml untuk dilakukan pengenceran 100 kali.

Untuk pengujian swab, batang lidi dengan kapas steril dioleskan di permukaan swab point yang ditetapkan dengan luas area kurang lebih 100 cm2. Hasil olesan dari kapas steril, kemudian dimasukkan ke dalam larutan pepton 9 ml untuk dilakukan pengenceran 10 kali.

2. Pengujian Hitungan Lempeng Total (TPC) Metode Pour Plate (DSN 1992, APHA 1972)

Dalam pengujian hitungan lempeng total atau Total Plate

Count (TPC) baik itu untuk produk maupun hasil swab dilakukan

dengan sistematis dan higienis. Sebelum melakukan pengujian dilakukan persiapan media PCA Merck 5463/Oxoid CM325 dan disterilisasi di autoclave dengan suhu 120 – 122 oC.

Pengambilan contoh untuk pengujian TPC yang meliputi produk, hasil swab dan air bilasan adalah sebagai berikut: untuk produk, diambil 1 ml contoh yang berasal dari persiapan contoh dengan pengenceran 100 kali, sementara untuk pengujian swab

diambil 1 ml contoh yang berasal dari dari persiapan contoh dengan pengenceran 10 kali. Contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

PCA yang telah disteril dan didinginkan kurang lebih 45 oC , dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 34 – 36 oC selama 48 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni yang tumbuh di media tersebut.

3. Pengujian Coliform Metode Pour Plate ( DSN 1992)

Sebelum melakukan pengujian dilakukan persiapan media

Violet Red Bile Agar (VRBA) Merck 1406/Oxoid CM107,

dididihkan selama 2 menit. Untuk analisa coliform produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

VRBA yang telah disteril dan didinginkan kurang lebih 45 oC, dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam

petridish dibiarkan membeku, dan setelah membeku diinkubasikan

dengan posisi terbalik pada suhu 34 – 36 oC selama 24 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni yang tumbuh di media tersebut.

4. Pengujian Kapang dan Khamir Metode Pour Plate (DSN 1992) Sebelum melakukan pengujian, dilakukan persiapan media PDA (Potato Dextrose agar). Setelah penimbangan dan pelarutan,media disterilisasi pada suhu 121 oC selama 15 menit, kemudian didinginkan hingga mencapai suhu kurang lebih 45 oC, dan selanjutnya ditambahkan tartaric acid sebanyak 7 ml per 500 ml PDA yang telah disterilisasi. Untuk analisa kapang/khamir produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam

petridish steril.

PDA yang telah disteril dan didinginkan kurang lebih 45 oC , dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam

petridish dibiarkan membeku, dan setelah membeku diinkubasikan

dengan posisi terbalik pada suhu 24 – 26 oC selama 5 hari. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni kapang dan khamir.

5. Pengujian Micrococci Metode Pour Plate ( Hayes 1992)

Dalam pengujian micrococci baik itu untuk produk maupun hasil swab dilakukan secara higienis. Sebelum melakukan pengujian dilakukan persiapan media PCA Merck 5463/Oxoid CM325 dan disterilisasi di autoclave dengan suhu 120 – 122 oC.

Untuk analisa micrococci produk dan swab, diambil contoh sebanyak 1 ml dari pengenceran contoh 10 kali. Sementara contoh air bilasan langsung diambil 1 ml dari hasil bilasan pencucian. Pengambilan contoh menggunakan pipet steril dan kemudian dimasukkan ke dalam petridish steril.

PCA yang telah disteril yang telah ditambahkan NaCl didinginkan kurang lebih 45 oC, dituangkan ke dalam petridish sebanyak 10 – 12 ml, dalam kondisi steril. Petridish ditutup dan digoyangkan secara mendatar diatas meja supaya contoh menyebar rata. Media agar di dalam petridish dibiarkan membeku, dan setelah membeku diinkubasikan dengan posisi terbalik pada suhu 34 – 36 oC selama 48 jam. Setelah inkubasi selesai dilakukan penghitungan jumlah koloni tipikal yang tumbuh di media tersebut yang berwarna kuning keruh.