BAB V

HASIL PENELITIAN DAN PEMBAHASAN

Dalam pembahasan hasil analisis ini dikemukakan secara garis besar pembuktian tingkat validitas dan reliabilitas dari variabel penelitian dengan menggunakan software SPSS serta pembahasan analytical hierarchy process

dengan menggunakan software Expert Choice.

5.1.

Hasil Penelitian5.1.1. Hasil Analisis Kuesioner I

Berdasarkan judul penelitian ini yaitu evaluasi kinerja pemasok dengan metode analytic hierarchy process maka akan dilihat dari indikator masing –

masing variabel. Responden kuisioner bagian I ini merupakan orang yang dianggap memiliki pengalaman dan pertimbangan yang baik mengenai masalah yang sedang dibahas, yaitu bagian purchasing dimana bagian tersebut adalah

bagian yang terlibat untuk menentukan awal bisnis dengan supplier, kemudian

bagian quality dimana mereka yang terlibat untuk menentukan kualitas barang

yang dikirimkan oleh supplier juga bagian PPIC dimana mereka yang terlibat

untuk pemesanan barang ke supplier. Dalam penelitian ini menggunakan skala Likert, maka variabel yang dapat diukur dijabarkan menjadi indikator jawaban.

1) Untuk jawaban TP, yaitu Tidak Penting diberi skor : 1

2) Untuk jawaban KP, yaitu Kurang Penting diberi skor : 2

3) Untuk jawaban CP, yaitu Cukup Penting diberi skor : 3

4) Untuk jawaban P, yaitu Penting diberi skor : 4

Berikut adalah hasil output kuesioner yang diberikan kepada responden yaitu responden karyawan PT Aisan Nasmoco Indonesia.

5.1.2. Analisis Tanggapan Responden Mengenai Pengiriman

Berikut ini disajikan sejauh mana tanggapan responden terhadap pengiriman yang akan diuraikan dalam tabel 5.1 :

Tabel 5.1 Uji Validitas Kriteria Pengiriman

Ketepatan waktu pengiriman Ketepatan Jumlah Barang Sesuai Order Tidak Pernah Minta Perpanjangan Waktu Spesifikasi Barang Sesuai Order Total Ketepatan waktu pengiriman 1 1.000 0.687 1.000 0.949 Ketepatan Jumlah Barang Sesuai Order 1.000 1 0.687 1.000 0.949 Tidak Pernah Minta Perpanjangan Waktu 0.687 0.687 1 0.687 0.881 Spesifikasi Barang Sesuai Order 1.000 1.000 0.687 1 0.949 Total 0.949 0.949 0.881 0.949 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria pengiriman dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

5.1.3. Analisis Tanggapan Responden Mengenai Kualitas Dan Ketahanan Uji

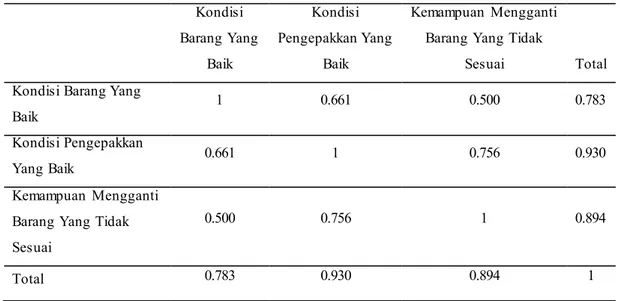

Berikut ini disajikan sejauh mana tanggapan responden mengenai kualitas dan ketahanan uji yang akan diuraikan dalam tabel 5.2 :

Tabel 5.2 Uji Validitas Kriteria Kualitas & Ketahanan Uji Kondisi Barang Yang Baik Kondisi Pengepakkan Yang Baik Kemampuan Mengganti Barang Yang Tidak

Sesuai Total

Kondisi Barang Yang

Baik 1 0.661 0.500 0.783

Kondisi Pengepakkan

Yang Baik 0.661 1 0.756 0.930

Kemampuan Mengganti Barang Yang Tidak Sesuai

0.500 0.756 1 0.894

Total 0.783 0.930 0.894 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria kualitas dan ketahanan uji dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

5.1.4. Analisis Tanggapan Responden Mengenai Harga

Berikut ini disajikan sejauh mana tanggapan responden terhadap harga yang akan diuraikan dalam tabel 5.3 :

Tabel 5.3 Uji Validitas Kriteria Harga

Harga Yang Ditawarkan Sesuai Target

Kebijakan Kenaikkan Harga Pemasok Sejalan

Dengan Kebijakan Perusahaan Memberikan Merit/Diskon Untuk Pembelian Jumlah Banyak Total Harga Yang Ditawarkan

Sesuai Target 1 0.778 0.825 0.932

Kebijakan Kenaikkan Harga Pemasok Sejalan Dengan Kebijakan Perusahaan

0.778 1 0.733 0.896

Memberikan Merit/Diskon Untuk Pembelian Jumlah Banyak

0.825 0.733 1 0.939

Total 0.932 0.896 0.939 1

Tabel diatas membuktikan bahwa hasil kuesioner kriteria harga dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

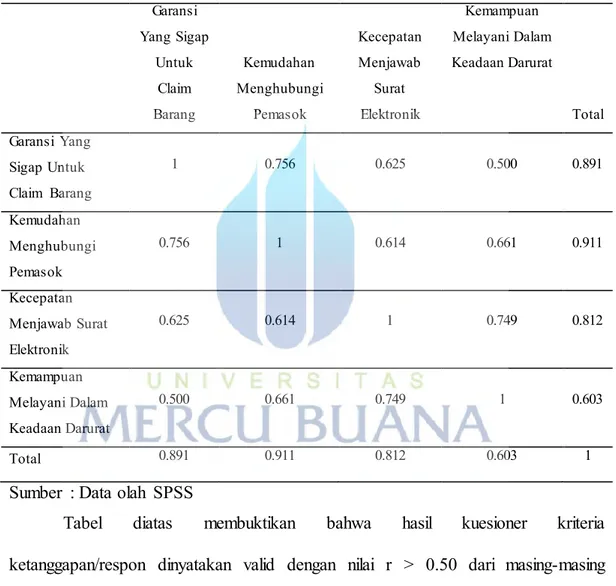

5.1.5. Analisis Tanggapan Responden Mengenai Ketanggapan/Respon

Berikut ini disajikan sejauh mana tanggapan responden terhadap ketanggapan/respon yang akan diuraikan dalam tabel 5.4 :

Tabel 5.4 Uji Validitas Kriteria Ketanggapan/Respon

Garansi Yang Sigap Untuk Claim Barang Kemudahan Menghubungi Pemasok Kecepatan Menjawab Surat Elektronik Kemampuan Melayani Dalam Keadaan Darurat Total Garansi Yang Sigap Untuk Claim Barang 1 0.756 0.625 0.500 0.891 Kemudahan Menghubungi Pemasok 0.756 1 0.614 0.661 0.911 Kecepatan Menjawab Surat Elektronik 0.625 0.614 1 0.749 0.812 Kemampuan Melayani Dalam Keadaan Darurat 0.500 0.661 0.749 1 0.603 Total 0.891 0.911 0.812 0.603 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria ketanggapan/respon dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

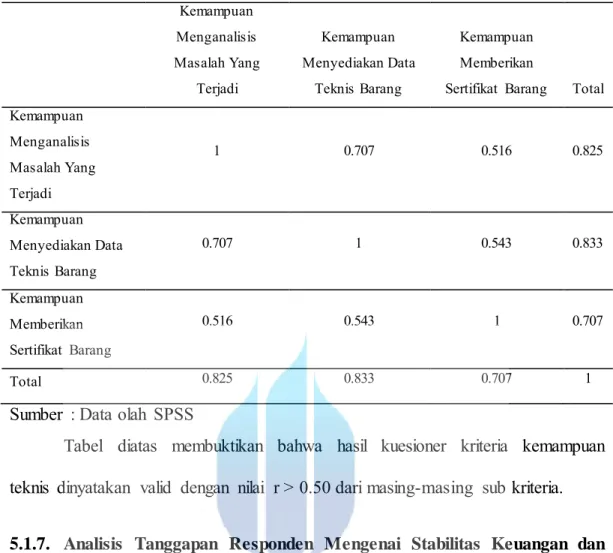

5.1.6. Analisis Tanggapan Responden Mengenai Kemampuan Teknis

Berikut ini disajikan sejauh mana tanggapan responden terhadap kemampuan teknis yang akan diuraikan dalam tabel 5.5 :

Tabel 5.5 Uji Validitas Kriteria Kemampuan Teknis Kemampuan Menganalisis Masalah Yang Terjadi Kemampuan Menyediakan Data Teknis Barang Kemampuan Memberikan

Sertifikat Barang Total Kemampuan Menganalisis Masalah Yang Terjadi 1 0.707 0.516 0.825 Kemampuan Menyediakan Data Teknis Barang 0.707 1 0.543 0.833 Kemampuan Memberikan Sertifikat Barang 0.516 0.543 1 0.707 Total 0.825 0.833 0.707 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria kemampuan teknis dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria. 5.1.7. Analisis Tanggapan Responden Mengenai Stabilitas Keuangan dan

Bisnis

Berikut ini disajikan sejauh mana tanggapan responden terhadap stabilitas keuangan dan bisnis yang akan diuraikan dalam tabel 5.6 :

Tabel 5.6 Uji Validitas Kriteria Stabilitas Keuangan dan Bisnis Kemampuan Memenuhi Tambahan Pembelian Kemampuan Buffer Stock Sesuai Kebijakan Perusahaan Kesanggupan Kontrak Jangka Panjang Kemampuan Depresiasi Dies/Tooling Total Kemampuan Memenuhi Tambahan Pembelian 1 0.825 0.524 0.588 0.748 Kemampuan Buffer Stock Sesuai Kebijakan Perusahaan 0.825 1 0.645 0.839 0.814 Kesanggupan Kontrak Jangka Panjang 0.524 0.645 1 0.769 0.868 Kemampuan Depresiasi Dies/Tooling 0.588 0.839 0.769 1 0.934 Total 0.748 0.814 0.868 0.934 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria stabilitas keuangan dan bisnis dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

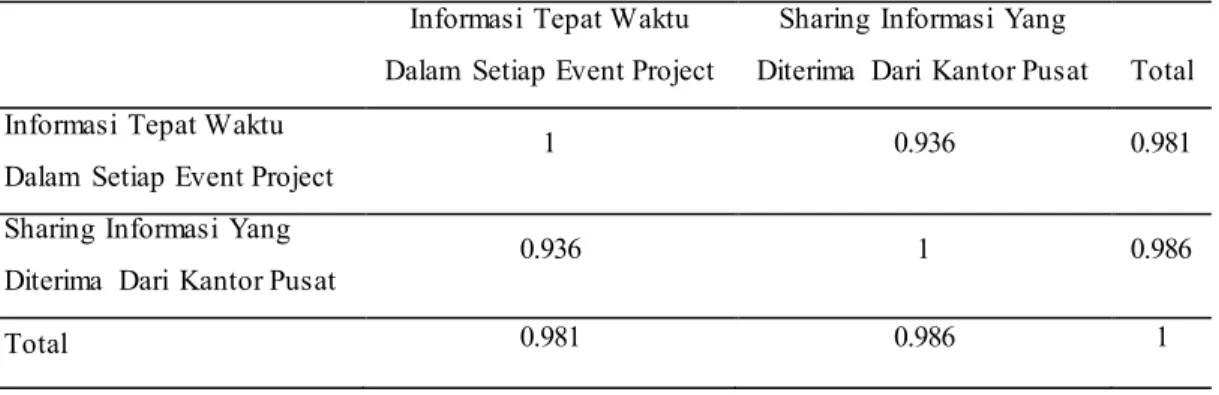

5.1.8. Analisis Tanggapan Responden Mengenai Informasi Perkembangan Proses

Berikut ini disajikan sejauh mana tanggapan responden terhadap informasi perkembangan proses yang akan diuraikan dalam tabel 5.7 :

Tabel 5.7 Uji Validitas Kriteria Stabilitas Informasi Perkembangan Proses

Informasi Tepat Waktu Dalam Setiap Event Project

Sharing Informasi Yang

Diterima Dari Kantor Pusat Total Informasi Tepat Waktu

Dalam Setiap Event Project 1 0.936 0.981

Sharing Informasi Yang

Diterima Dari Kantor Pusat 0.936 1 0.986

Total 0.981 0.986 1

Sumber : Data olah SPSS

Tabel diatas membuktikan bahwa hasil kuesioner kriteria informasi perkembangan proses dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

5.1.9. Analisis Tanggapan Responden Mengenai Latar Belakang Yang Baik Dan Stabil

Berikut ini disajikan sejauh mana tanggapan responden terhadap latar belakang yang baik dan stabil yang akan diuraikan dalam tabel 5.8 :

Tabel 5.8 Uji Validitas Kriteria Stabilitas Latar Belakang Yang Baik dan Stabil

Hubungan Bisnis Dengan Pelanggan Lain Mempunyai Sertifikasi ISO Pengalaman Industri Otomotif Hubungan Dengan Kantor

Pusat Aisan Total Hubungan Bisnis Dengan Pelanggan Lain 1 0.535 0.626 0.535 0.857 Mempunyai Sertifikasi ISO 0.535 1 0.707 0.500 0.802 Pengalaman Industri Otomotif 0.626 0.707 1 0.707 0.567 Hubungan Dengan Kantor Pusat Aisan 0.535 0.500 0.707 1 0.802 Total 0.857 0.802 0.567 0.802 1

Tabel diatas membuktikan bahwa hasil kuesioner kriteria latar belakang yang baik dan stabil dinyatakan valid dengan nilai r > 0.50 dari masing-masing sub kriteria.

5.1.10.Uji Reliabilitas

Uji reliabilitas akan menguji ulang masing-masing variabel yang digunakan dalam penelitian ini. Untuk uji reliabilitas ini menggunakan Teknik Alpha Cronbach. Berikut pengujian reliabilitas nya :

a. Uji Reliabilitas Pengiriman

Tabel 5.9 Uji Reliabilitas Kriteria Pengiriman Reliability Statistics

Cronbach’s Alpha N of Items

0.903 4

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria pengiriman pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

b. Uji Reliabilitas Kualitas dan Ketahanan Uji

Tabel 5.10 Uji Reliabilitas Kriteria Kualitas dan Ketahanan Uji Reliability Statistics

Cronbach’s Alpha N of Items

0.803 3

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria kualitas dan ketahanan uji pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel. c. Uji Reliabilitas Harga

Tabel 5.11 Uji Reliabilitas Kriteria Harga Reliability Statistics

Cronbach’s Alpha N of Items

0.900 3

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria harga pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

d. Uji Reliabilitas Ketanggapan/Respon

Tabel 5.12 Uji Reliabilitas Kriteria Ketanggapan/Respon Reliability Statistics

Cronbach’s Alpha N of Items

0.806 4

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria ketanggapan/respon pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

e. Uji Reliabilitas Kemampuan Teknis

Tabel 5.13 Uji Reliabilitas Kriteria Kemampuan Teknis Reliability Statistics

Cronbach’s Alpha N of Items

0.667 3

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria kemampuan teknis pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

f. Uji Reliabilitas Stabilitas Keuangan dan Bisnis

Tabel 5.14 Uji Reliabilitas Kriteria Stabilitas Keuangan dan Bisnis Reliability Statistics

Cronbach’s Alpha N of Items

0.843 4

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria stabilitas keuangan dan bisnis pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

g. Uji Reliabilitas Informasi Perkembangan Proses

Tabel 5.15 Uji Reliabilitas Kriteria Informasi Perkembangan Proses Reliability Statistics

Cronbach’s Alpha N of Items

0.961 2

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria informasi perkembangan proses pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

h. Uji Reliabilitas Latar Belakang Yang Baik dan Stabil

Tabel 5.16 Uji Reliabilitas Kriteria Latar Belakang Yang Baik dan Stabil Reliability Statistics

Cronbach’s Alpha N of Items

0.788 4

Sumber : Data olah SPSS

Berdasarkan hasil uji reliabilitas didapatkan hasil bahwa koefisien reliabilitas kriteria latar belakang yang baik dan stabil pada penelitian ini berada pada skala nilai cronbach alpha > 0,06 yang berarti kriteria ini termasuk reliabel.

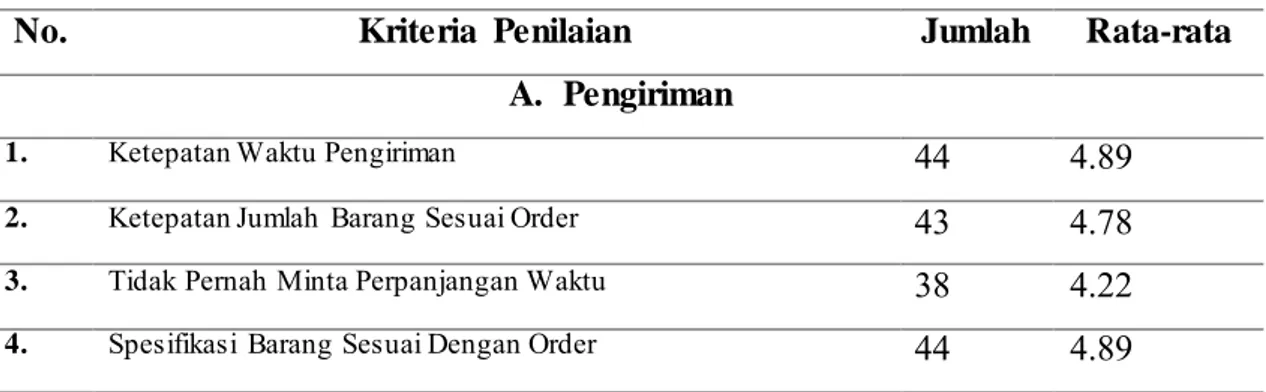

5.1.11.Kriteria Penilaian Pemasok

Dari hasil analisis kuesioner I, maka didapatkan kriteria penilaian pemasok sebagai berikut :

Tabel 5.17 Tabulasi Penentuan Kepentingan Penilaian Pemasok Tiap Kriteria

No. Kriteria Penilaian Jumlah Rata-rata

A. Pengiriman

1. Ketepatan Waktu Pengiriman 44 4.89

2. Ketepatan Jumlah Barang Sesuai Order 43 4.78

3. Tidak Pernah Minta Perpanjangan Waktu 38 4.22

Tabel 5.17 Tabulasi Penentuan Kepentingan Penilaian Pemasok Tiap Kriteria (Lanjutan)

B. Kualitas Dan Ketahanan Uji

1. Kondisi Barang Yang Baik 44 4.89

2. Kondisi Pengepakkan Yang Baik 43 4.78

3. Kemampuan Mengganti Barang Yang Tidak Sesuai 42 4.67

C. Harga

1. Harga Yang Ditawarkan Sesuai Target 36 4

2. Kebijaksanaan Kenaikkan Harga Pemasok Sejalan Dengan Kebijakan Perusahaan

35 3.89

3. Memberikan Merit/Diskon Untuk Pembelian Jumlah Banyak 33 3.67 D. Ketanggapan/Respon

1. Garansi Yang Sigap Untuk Claim Barang 42 4.67

2. Kemudahan Menghubungi Pemasok 43 4.78

3. Kecepatan Menjawab Surat Elektronik 38 4.22

4. Kemampuan melayani dalam keadaan darurat 44 4.89

E. Kemampuan Teknis

1. Kemampuan Menganalisis Masalah Yang Terjadi 39 4.33

2. Kemampuan Menyediakan Data Teknis Barang 39 4.33

3. Kemampuan Memberikan Sertifikat Barang 39 4.33

F. Stabilitas Keuangan Dan Bisnis

1. Kemampuan Memenuhi Tambahan Pembelian 36 4

2. Kemampuan buffer stock sesuai kebijakan perusahaan 38 4.22

3. Kesanggupan Kontrak Jangka Panjang 37 4.11

4. Kemampuan Depresiasi Dies/Tooling 37 4.11

G. Informasi Perkembangan Proses

1. Informasi Tepat Waktu Dalam Setiap Event Project 35 3.89 2. Sharing Informasi Yang Diterima Dari Kantor Pusat 33 3.67

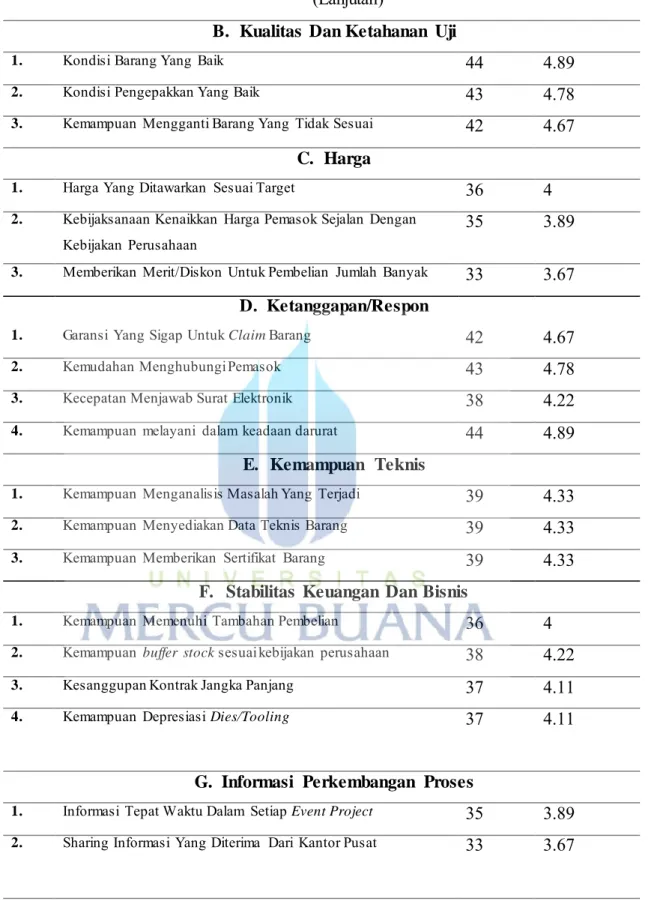

Tabel 5.17 Tabulasi Penentuan Kepentingan Penilaian Pemasok Tiap Kriteria (Lanjutan)

H. Latar Belakang Yang Baik Dan Stabil

1. Hubungan bisnis dengan pelanggan lain 34 3.78

2. Mempunyai sertifikasi ISO 33 3.67

3. Pengalaman industri otomotif 37 4.11

4. Hubungan dengan kantor pusat Aisan 33 3.67

Sumber : Data Olah 2015

Gambar 5.1 Hasil Penetapan Kriteria Penilaian Terhadap Pemasok Sumber : Data Olah 2015

Dari hasil kuisioner bagian I terlihat bahwa rata-rata responden berpendapat bahwa kriteria dan sub-kriteria yang tertera dalam kuisioner penting untuk dijadikan kriteria penilaian supplier. Hasil penilaian responden berkisar

antara 3.67-4.89, yang menunjukkan bahwa semua kriteria nantinya akan dimasukkan dalam matriks perbandingan berpasangan.

5.1.12.Penilaian Kinerja Pemasok

Bobot masing-.masing kriteria utama dan sub-kriteria diperoleh dengan membandingkan tingkat kepentingan antara kriteria dan sub-kriteria. Kuisioner inti tersebut diisi oleh orang-orang yang dianggap berkompeten dalam menentukan keputusan mengenai penilaian supplier. Pengolahan kuisioner inti ini,

akan diolah dengan Program Expert Choice, dilakukan dengan merata-rata hasil

kuisioner tersebut. Rekapitulasi dan kuisìoner inti tersebut pengolahannya dengan program Expert Choice dapat dilihat dalam lampiran.

5.1.12.1.Kuisioner Perbandingan Berpasangan (Kuisioner Inti)

Untuk mendapatkan penilaian tersebut, dibuatlah kuisioner yang bentuknya dapat dilihat pada lampiran. Bentuk kuisioner ini hampir sama dengan kuisioner yang disebarkan pada kuisioner tahap I, dengan menambahkan kuisioner bagian II, yang merupakan matriks berpasangan antara kriteria/sub-kriteria yang telah dibangun berdasarkan hasil dari kuisioner tahap I.

Responden diminta untuk melakukan perbandingan berpasangan antara kriteria dan antara sub-kriteria dari kriteria yang sama dengan memilih skala nilai tingkat kepentingan dari 1 sampai dengan 9.

Dalam membandingkan dua kriteria/sub-kriteria, skala perbandingan terbagi menjadi 2 bagian dengan aturan pengisian sebagai berikut :

1. Skala perbandingan bagian kiri, yang diisi jika kriteria/sub-kriteria sebelah kiri tingkat kepentingannya lebih tinggi daripada kriteria/sub-kriteria sebelah kanan.

2. Skala perbandingan bagian kanan yang diisi jika krìteria/sub-krìteria sebelah kanan tingkat kepentingannya lebih tinggi daripada krìteria/sub-kritenia sebelah kiri.

3. Angka 1 di tengah, dipilih jika tingkat kepentingan kedua kriteria/sub-kriteria sama.

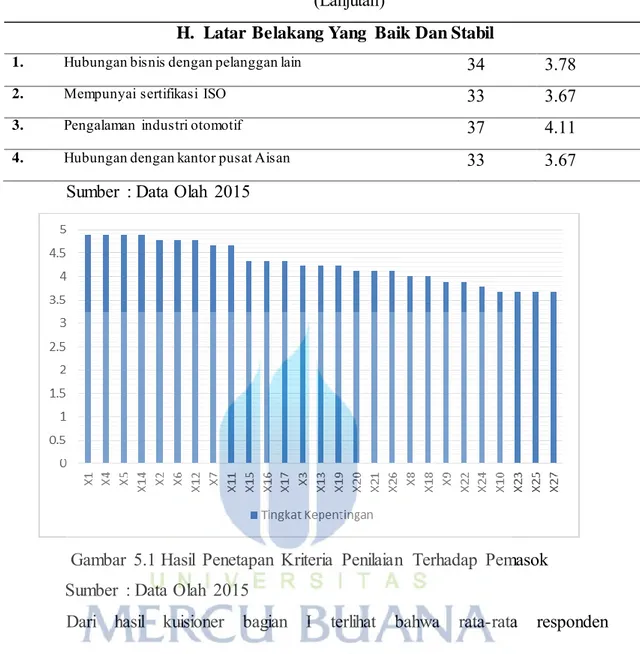

5.1.12.2.Matrix Perbandingan Berpasangan (Kuisioner Inti)

Hasil kuisioner perbandingan berpasangan diolah dengan membuat matriks perbandigan berpasangan antara kriteria/sub-kriteria. Karena kuisioner inti ini diisi oleh 3 orang expert yaitu manajer purchasing, manajer quality dan

manajer PPIC dimana pengambilan keputusan dilakukan secara terpisah, maka

perlu dicari satu hasil akhir dan penilaian keseluruhan. Metode yang digunakan adalah metode rata-rata ukur seperti pada persamaan (4.4).

Pada table 5.18 akan disajikan matriks hasil kuisioner inti yang telah diolah dengan menggunakan rumus di atas dengan, jumIah responden 3 orang expert yaitu manager purchasing, manager quality dan manager PPIC. Seluruh

perhitungan kriteria dan sub-kriteria dapat dilihat di lampiran A.

Tabel 5.18 Matriks Perbandingan Berpasangan Antar Kriteria

Kriteria P KKU H KR KT SKB IP LTB

P Pengiriman 1 1/3 4 4 3 3 4 4

KKU Kualitas & Ketahanan Uji 3 1 4 4 2 4 4 4

H Harga 1/4 1/4 1 3 2 2 2 2

KR Ketanggapan/Respon 1/4 1/4 1/3 1 2 3 2 2

KT Kemampuan Teknis 1/3 1/2 1/2 1/2 1 1/2 1/2 1/2

SKB Stabilitas Keuangan & Bisnis 1/3 1/4 1/2 1/3 2 1 3 3

IP Informasi Perkembangan 1/4 1/4 1/2 1/2 2 1/3 1 2

LTB Latar Belakang yang Baik 1/4 1/4 1/2 1/2 2 1/3 1/2 1

Sumber : Olah Data 2015

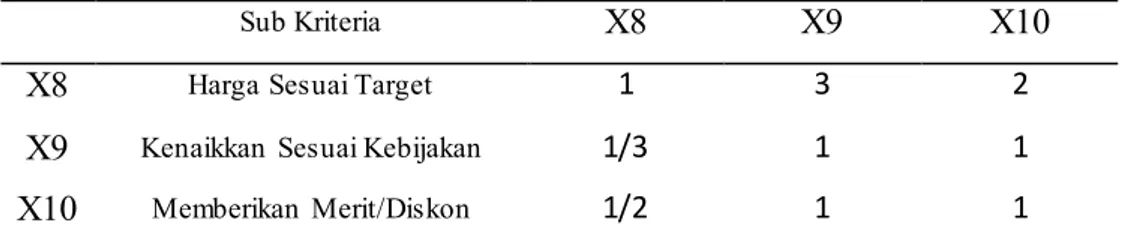

Tabel 5.19 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Pengiriman

Sub Kriteria X1 X2 X3 X4

X1 Ketepatan Waktu Pengiriman 1 5 8 7

X2 Ketepatan Jumlah Barang 1/5 1 6 3

X3 Tidak Perpanjang Waktu 1/8 1/6 1 1/3

X4 Spesifikasi Sesuai Order 1/7 1/3 3 1

Sumber : Olah Data 2015

Tabel 5.20 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Kualitas & Ketahanan Uji

Sub Kriteria X5 X6 X7

X5 Kondisi Barang Baik 1 1 3

X6 Kondisi Pengepakkan Baik 1 1 2

X7 Kemampuan Mengganti Barang 1/3 1/2 1

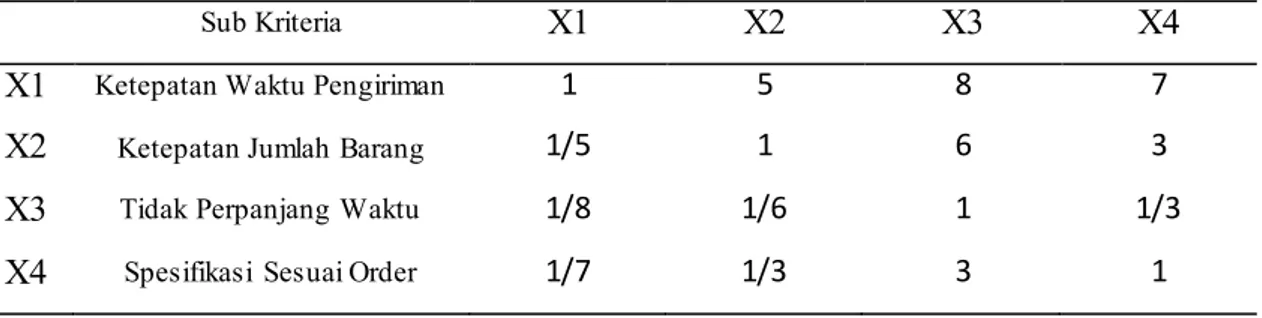

Tabel 5.21 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Harga

Sub Kriteria X8 X9 X10

X8 Harga Sesuai Target 1 3 2

X9 Kenaikkan Sesuai Kebijakan 1/3 1 1

X10 Memberikan Merit/Diskon 1/2 1 1

Sumber : Olah Data 2015

Tabel 5.22 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Ketanggapan/Respon

Sub Kriteria X11 X12 X13 X14

X11 Garansi Sigap Terhadap Claim 1 2 2 1

X12 Kemudahan Menghubungi 1/2 1 2 1/2

X13 Cepat Menjawab E-mail 1/2 1/2 1 1/2

X14 Mampu Melayani Saat Darurat 2 3 3 2

Sumber : Olah Data 2015

Tabel 5.23 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Kemampuan Teknis

Sub Kriteria X15 X16 X17

X15 Kemampuan Analisis Masalah 1 3 3

X16 Menyediakan Data Teknis 1/3 1 1/2

X17 Memberikan Sertifikat Barang 1/3 2 1

Sumber : Olah Data 2015

Tabel 5.24 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Stabilitas Keuangan & Bisnis

Sub Kriteria X18 X19 X20 X21

X18 Kemampuan Tambah Order 1 3 2 2

X19 Mampu Buffer Stock 1/3 1 2 2

X20 Sanggup Long Term Contract 1/2 1/2 1 2

X21 Sanggup Depresiasi Dies/Tooling 1/2 1/2 1/2 1

Tabel 5.25 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Informasi Perkembangan & Proses

Sub Kriteria X22 X23

X22 Informasi Setiap Event Project 1 3

X23 Sharing info dari Headquarter 1/3 1

Sumber : Olah Data 2015

Tabel 5.26 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Latar Belakang Yang Baik & Stabil

Sub Kriteria X24 X25 X26 X27

X24 Hubungan Bisnis Lain 1 1/4 1/3 1/3

X25 Memiliki Sertifikasi ISO 4 1 4 2

X26 Pengalaman Industri Otomotif 3 1/4 1 1/2

X27 Memiliki Hubungan Dengan Aisan

Headquarter

3 1/2 2 1

Sumber : Olah Data 2015 5.1.12.3.Perhitungan Bobot Parsial

Data penilaian selanjutnya diolah dengan menggunakan program aplikasi

Expert Choice. Program ini menghitung bobot setiap kriteria dan sub-kriteria.

Selain ratio konsistensi setiap matriks juga dihitung, sehingga dapat diketahui apakah penilaian yang diberikan cukup konsisten.

Sebagai contoh perhitungan manual, maka berikut ini akan diuraikan perhitungan bobot untuk sub-kriteria dan kriteria pengiriman. Matriks perbandingan berpasangannya dapat dilihat pada tabel 5.27 :

Tabel 5.27 Matriks Perbandingan Berpasangan Antar Sub Kriteria Dalam Kriteria Pengiriman

Sub Kriteria X1 X2 X3 X4

X1 Ketepatan Waktu Pengiriman 1 5 8 7

X2 Ketepatan Jumlah Barang 1/5 1 6 3

X3 Tidak Perpanjang Waktu 1/8 1/6 1 1/3

X4 Spesifikasi Sesuai Order 1/7 1/3 3 1

Langkah 1 : Sintesis Matriks, menjumlahkan nilai-nilai setiap kolom dalam matriks perbandingan berpasangan.

Tabel 5.28 Tabel Sintesis Matriks

X1 X2 X3 X4 X1 1 5 8 7 X2 1/5 1 6 3 X3 1/8 1/6 1 1/3 X4 1/7 1/3 3 1 Jumlah 1.468 6.500 18.000 11.333 Sumber : Data Olah 2015

Langkah 2 : Matriks Normalisasi, membagi nilai tiap aij pada setiap kolom dengan jumlah kolom yang bersangkutan.

Tabel 5.29 Tabel Sintesis Matriks

X1 X2 X3 X4

X1 0.681 0.769 0.444 0.618

X2 0.136 0.154 0.333 0.265

X3 0.085 0.026 0.056 0.029

X4 0.097 0.051 0.167 0.088

Sumber : Data Olah 2015

Langkah 3 : Penjumlahan tiap baris dan membaginya dengan jumlah element tiap baris (Eigen Factor).

𝐵𝑎𝑟𝑖𝑠 1 = 𝑋1 + 𝑋2 + 𝑋3 + 𝑋4 4 = 0.681 + 0.769 + 0.444 + 0.618 4 = 0.628 𝐵𝑎𝑟𝑖𝑠 2 = 𝑋1 + 𝑋2 + 𝑋3 + 𝑋4 4 = 0.136 + 0.154 + 0.333 + 0.265 4 = 0.222 𝐵𝑎𝑟𝑖𝑠 3 = 𝑋1 + 𝑋2 + 𝑋3 + 𝑋4 4 = 0.085 + 0.026 + 0.056 + 0.029 4 = 0.049 𝐵𝑎𝑟𝑖𝑠 4 = 𝑋1 + 𝑋2 + 𝑋3 + 𝑋4 4 = 0.097 + 0.051 + 0.167 + 0.088 4 = 0.101

Hasil akhir prioritas menyeluruh (Eigen Factor) : [ 𝑋1 𝑋2 𝑋3 𝑋4 ] = [ 0.628 0.222 0.049 0.101 ]

Dibawah ini akan digambarkan hasil perhitungan bobot parsial matriks perbandingan berpasangan yang dicari dengan menggunakan program Expert Choice untuk masing-masing kriteria dan sub-kriteria.

Tabel 5.30 Tabel Bobot Parsial Kriteria & Sub-Kriteria

Kriteria Bobot Parsial Kriteria Penilaian Bobot Parsial

Pengiriman 0.229

Ketepatan Waktu Pengiriman 0.648

Ketepatan Jumlah Barang Sesuai Order 0.213 Tidak Pernah Minta Perpanjangan Waktu 0.046 Spesifikasi Barang Sesuai Dengan Order 0.094 Kualitas &

Ketahanan Uji 0.306

Kondisi Barang Yang Baik 0.443

Kondisi Pengepakkan Yang Baik 0.387 Kemampuan Mengganti Barang Yang

Tidak Sesuai 0.16

Harga 0.116

Harga Yang Ditawarkan Sesuai Target 0.550 Kebijaksanaan Kenaikkan Harga Pemasok

Sejalan Dengan Kebijakan Perusahaan 0.210 Memberikan Merit/Diskon Untuk

Pembelian Jumlah Banyak 0.240

Ketanggapan/

Respon 0.096

Garansi Yang Sigap Untuk Claim Barang 0.261 Kemudahan Menghubungi Pemasok 0.169 Kecepatan Menjawab Surat Elektronik 0.119 Kemampuan melayani dalam keadaan

darurat

0.451

Kemampuan

Teknis 0.055

Kemampuan Menganalisis Masalah Yang Terjadi

0.594

Kemampuan Menyediakan Data Teknis Barang

0.157

Kemampuan Memberikan Sertifikat Barang

Tabel 5.30 Tabel Bobot Parsial Kriteria & Sub-Kriteria (Lanjutan)

Kriteria Bobot Parsial Kriteria Penilaian Bobot Parsial

Stabilitas Keuangan & Bisnis

0.086

Kemampuan Memenuhi Tambahan Pembelian

0.431

Kemampuan buffer stock sesuai kebijakan perusahaan

0.246

Kesanggupan Kontrak Jangka Panjang 0.189 Kemampuan Depresiasi Dies/Tooling 0.135

Informasi Perkembangan Proses

0.060

Informasi Tepat Waktu Dalam Setiap Event Project

0.750

Sharing Informasi Yang Diterima Dari

Kantor Pusat 0.250

Latar Belakang Yang Baik

0.051

Hubungan bisnis dengan pelanggan lain 0.085

Mempunyai sertifikasi ISO 0.488

Pengalaman industri otomotif 0.163 Hubungan dengan kantor pusat Aisan 0.264

Sumber : Data Olah 2015

5.1.12.4.Perhitungan Konsistensi Matriks Perbandingan Berpasangan Setelah bobotnya diperoleh, maka selanjutnya perlu dihitung rasio konsistensinya untuk mengetahui apakah penilaian yang didapat sudah cukup konsisten. Suatu matriks perbandingan dikatakan konsisten jika ratio konsistennya lebih kecil atau sama dengan 10%.

Contoh perhitungan manual untuk kriteria kondisi pengiriman adalah sebagai berikut :

Langkah a1 : mengalikan Eigen Factor tiap elemen dengan nilai aij dalam

Tabel 5.31 Tabel Perkalian Eigen Factor Dengan Nilai aij X1 (x 0.628) X2 (x 0.222) X3 (x 0.049) X4 (x 0.101) X1 1 5 8 7 X2 1/5 1 6 3 X3 1/8 1/6 1 1/3 X4 1/7 1/3 3 1

Sumber : Data Olah 2015

Tabel 5.32 Tabel Hasil Perkalian Eigen Factor Dengan Nilai aij

X1 X2 X3 X4

X1 0.628 1.110 0.392 0.706

X2 0.126 0.222 0.294 0.303

X3 0.079 0.037 0.049 0.034

X4 0.090 0.074 0.147 0.101

Sumber : Data Olah 2015

Langkah a2 : menjumlahkan semua nilai pada setiap baris Tabel 5.33 Tabel Penjumalahan Setiap Baris

X1 X2 X3 X4 Jumlah

X1 0.628 1.110 0.392 0.706 2.836

X2 0.126 0.222 0.294 0.303 0.944

X3 0.079 0.037 0.049 0.034 0.198

X4 0.090 0.074 0.147 0.101 0.411

Sumber : Data Olah 2015

Langkah a3 : membagi jumlah setiap baris dengan Eigen Factor tiap

elemen [ 2.836 0.944 0.198 0.411 ]: [ 0.628 0.222 0.049 0.101 ] = [ 4.515 4.251 4.048 4.079 ]

Langkah a4 : menghitung λmax

λmax = 4.515 + 4.251 + 4.048 + 4.079

Langkah b : menghitung Indeks Konsistensi 𝐶𝐼 = 𝜆 max − 𝑛 𝑛−1 = 4.223 −4 4−1 = 0.074………(5.1) CI = 0.074

Langkah c : menghitung rasio konsistensi 𝐶𝑅 = 𝐶𝐼

𝑅𝐼= 0.074

0.9 = 0.082………(5.2)

Tabel 5.34 Tabel Rasio Konsistensi Matriks Perbandingan Berpasangan

Matriks Perbandingan Berpasangan Rasio Konsistensi

Kriteria Pengiriman 0.083

Kriteria Kualitas & Ketahanan Uji 0.024

Kriteria Harga 0.027

Kriteria Ketanggapan/Respon 0.083

Kriteria Kemampuan Teknis 0.086

Kriteria Stabilitas Keuangan & Bisnis 0.083 Kriteria Informasi Perkembangan Proses 0.000 Kriteria Latar Belakang Yang Stabil & Baik 0.083

Sumber : Olah Data 2015

5.1.12.5.Perhitungan Konsistensi Hirarki

Setelah melakukan uji konsistensi untuk setiap matriks perbandingan berpasangan gabungan, maka selanjutnya adalah menguji konsistensi hirarki secara keseluruhan kriteria. Dalam melakukan pengujian konsistensi hirarki, digunakan parameter Consistency Ratio of Hierarchy (CRH). Suatu hirarki

dikatakan konsisten jika nilai CRH tidak lebih dari 0.1 (>10%). Perhitungan CRH ini dilakukan secara manual dimana dalam perhitungannya terdiri dari beberapa langkah :

Langkah 1 : Menghitung Indeks Konsistensi Hirarki (CCI) CCI = CI1 + (EV1) . (CI2)………(5.3)

𝐶𝐶𝐼 = 0.074 + [ 0,299 0.306 0.116 0.094 0.052 0.083 0.060 0.051] 𝑥(0.083) (0.024) (0.027)(0.083)(0.086)(0.083)(0.000)(0.083) 𝐶𝐶𝐼 = 0.074 + 0.059 CCI = 0.133

Langkah 2 : Menghitung Indeks Konsistensi Random Hirarki (CRI) CCR = RI1 + (EV1) . (RI2)………(5.4) 𝐶𝐶𝑅 = 0.41 + [ 0,299 0.306 0.116 0.094 0.052 0.083 0.060 0.051] 𝑥(0.9)(0.38)(0.38)(0.9)(0.38)(0.9)(0.01)(0.9) 𝐶𝐶𝑅 = 0.41 + 1.0686 CCR = 1.479 Langkah 3 : Menghitung CRH CRH = 𝐶𝐶𝐼 𝐶𝐶𝑅= 0.133 1.479 = 0.0899 (8,99%)………(5.5)

Berdasarkan harga CRH tersebut, maka disimpulkan bahwa level-level hirarki yang telah disusun adalah konsisten. Hal ini dapat dibuktikan dengan harga

CRH dibawah 0.1 atau < 10%. u 20%.

5.1.12.6.Gambaran Hasil Perhitungan

Dari perhitungan matriks berpasangan pada kajian sebelumnya, dapat dilihat hasil peringkat persentase tiap kriteria penilaian sebagai berikut :

1.Pengiriman = 0.229

3.Harga = 0.116 4.Ketanggapan/ Respon = 0.094 5.Kemampuan Teknis = 0.052 6.Stabilitas Keuangan & Bisnis = 0.083 7.Informasi Perkembangan Proses = 0.060 8.Latar Belakang Yang Baik = 0.051

Dari ke-8 kriteria utama dalam kriteria pemasok terlihat bahwa kualitas dan ketahanan uji memiliki persentase terbesar dalam penilaian pemasok, yaitu sebesar 0.306. Kualitas dan ketahanan uji memang salah satu hal yang diperhatikan dan dipantau oleh perusahaan karena hal tersebut pun memiliki bobot yang paling besar dalam penilaian pemasok yang dilaksanakan saat ini sebesar 40%.

Untuk kriteria kedua yang memiliki persentase terbesar adalah kriteria pengiriman, sebesar 0.229. Kriteria pengiriman ini pun menjadi salah satu yang perusahaan perhatikan dan pantau. Bobot dalam penilaian saat ini pun sebesar 40% dalam penilaian pemasok.

Kriteria ketiga terbesar, yaitu harga dengan persentase 0.116. Perusahaan saat ini memang sedang melakukan pengembangan terhadap standarisasi harga pemasok yang ditawarkan ke perusahaan. Salah satu faktor penting yang bisa mempengaruhi operasional dan penentu persaingan dengan competitor.

Lima kriteria lainnya, memiliki persentase dibawah 0.1, namun secara praktikal kelima kriteria tersebut dipertimbangkan dalam menilai pemasok. Walaupun secara aktual sekarang yang dilakukan oleh perusahaan tidak secara standard menilai dan kontrol kriteria tersebut. Namun hanya bersifat individual dari masing-masing yang berhubungan dengan pemasok.

Gambar 5.2 Hasil Kuisioner Kriteria Penilaian Pemasok Sumber : Olah Data Expert Choice

5.2.

Pembahasan5.2.1. Penilaian Pemasok Yang Telah Berjalan Saat Ini

Saat ini perusahaan menilai pemasok dengan kriteria umum untuk kualitas, pengiriman dan ketanggapan/respon. Setiap tahun dilakukan supplier conference

sebagai ajang anugerah pemberian penghargaan terhadap pemasok terbaik. Namun pada saat mempertimbangkan pemasok terbaik, sifatnya masih cenderung subjektif dikarenakan kriteria dalam penilaian tersebut masih bersifat umum.

Kelemahan penilain pemasok yang saat ini dilakukan oleh perusahaan antara lain :

1. Tingkat subjektifitas tinggi, penilaian setiap karyawan yang menilai pemasok akan berbeda-beda tergantung dengan tingkat pendekatan pemasok ke individu.

2. Perbaikan terhadap kinerja pemasok tidak tepat sasaran. Memang masalah pemasok bisa terlihat dari segi kriteria yang sekarang berjalan. Namun semisal masalah kualitas, kualitas apa yang harus dilakukan oleh pemasok? Secara produknya kah, standard packing nya kah atau proses nya kah. Dengan penilaian kriteria sekarang kurang bisa tepat sasaran dalam perbaikan.

3. Secara harga tidak dapat dipertimbangkan. Sebetulnya harga bisa melengkapi dalam proses penilaian. Misalkan untuk pemasok dengan masalah kualitas

atau pengiriman berulang, bisa dilakukan negosiasi secara standard harga barang atau pun standard harga pengiriman.

Efek dari penilaian pemasok yang dilakukan sekarang terhadap kondisi perusahaan :

1. Beberapa pemasok tidak dapat menjamin produknya secara kualitas maupun pengiriman yang sesuai jadwal karena perbaikan yang kurang tepat sasaran. 2. Secara kasat mata, ada biaya yang harus dikeluarkan oleh perusahaan untuk

produk yang tidak baik kondisinya maupun adanya keterlambatan pengiriman dari pemasok.

Mengevaluasi pemasok dari setiap kriteria penilaiannya baik secara objektif maupun subjektif akan mendapatkan fleksibilitas untuk mengatur dari segi pemasok maupun operasional internal perusahaan. Juga dengan meningkatnya kinerja pemasok, pencapaian operasional perusahaan baik dari segi biaya, tenaga kerja dan Just In Time pun bisa memenuhi target.

5.2.2. Analisis Tiap Kriteria dan Sub-Kriteria a) Kriteria Kualitas & Ketahanan Uji

Kualitas & ketahanan uji merupakan salah satu hal penting yang dipantau oleh perusahaan. Secara hasil kuesioner, didapatkan hasil paling tinggi yaitu dengan bobot 0.306. Standar kualitas pemasok ditetapkan oleh perusahaan untuk produk yang dikirimkan oleh pemasok tersebut. Standar kualitas tersebut dimaksudkan untuk menjaga produk yang dihasilkan oleh pemasok supaya terpenuhi keinginan dari pelanggan.

Standar kualitas tersebut terdapat dalam sub kriteria kondisi barang yang baik. Dengan kondisi barang yang baik, aliran rantai pasok pun tidak akan terhambat. Dan tentu saja akan menghasilkan kepuasan pelanggan yang maksimal.

Dengan terpenuhinya kondisi barang yang baik pun, perusahaan tidak akan mengeluarkan biaya kualitas dari segi produk pemasok.

Kondisi pengepakkan yang baik diperlukan perhatian yang cukup signifikan. Karena jika secara produk dari pemasok kondisi nya baik, dengan pengepakkan yang tidak baik belum tentu produk tersebut tetap baik sampai ke perusahaan. Dan secara kebijakan perusahaan pun, jika produk dari pemasok dengan keadaan kemasan yang tidak baik akan dinyatakan tidak baik/not good

(NG) dalam satu kemasan tersebut.

Dalam hal kualitas, kecepatan dan kemampuan pemasok untuk pergantian produk merupakan salah satu hal yang penting juga. Karena dengan kondisi produk yang tidak baik, maka proses aliran produksi selanjutnya akan terhambat. Oleh karena itu jika ada produk yang tidak sesuai, diharapkan pemasok cepat dalam penggantian produk nya tersebut, baik pemasok lokal maupun impor.

Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria kualitas & ketahanan uji seperti dibawah ini :

Sub Kriteria kondisi barang yang baik = 0.443

Sub Kriteria kondisi pengepakkan yang baik = 0.387

Sub Kriteria kemampuan mengganti barang yang tidak sesuai = 0.169 Rasio Konsistensi = 0.024

Untuk sub kriteria kualitas & ketahanan uji, jika dilihat dari proporsi pembobotannya berarti yang dianggap lebih utama adalah kondisi barang yang baik karena memiliki nilai pembobotan yang lebih besar daripada ketiga sub kriteria yang lainnya.

Gambar 5.3 Bobot Parsial Sub Kriteria Kualitas & Ketahanan Uji Sumber : Olah Data 2015

b) Kriteria Pengiriman

Pengiriman merupakan salah satu kriteria yang dianggap penting oleh perusahaan dalam menilai pemasok, secara pembobotan dengan nya dihasilkan angka 0.229. Pengiriman menjadi acuan sebagai kemampuan pemasok dalam memenuhi kebutuhan produksi perusahaan. Hal ini salah satu jaminan agar rantai pasok perusahaan tetap terjaga dengan konsisten tanpa menimbulkan masalah yang signifikan.

Salah satu aktifitas yang dapat dilakukan oleh pemasok untuk menjamin produk yang perusahaan order tepat waktu dan sesuai dengan permintaan pelanggan adalah dengan kontrol produk dan jadwal pengiriman. Dimana bertujuan untuk mengetahui kondisi actual yang berjalan dengan target yang sudah direncanakan.

Ketepatan waktu pengiriman menjadi faktor yang paling utama dalam kriteria pengiriman. Keterlambatan dalam pengiriman bisa menjadi perencanaan produksi yang tidak tepat sasaran. Selain itu akan ada sedikit nya loss time pada

produksi, walaupun secara material kontrol diperusahaan ada buffer stock. Dan

yang paling berbahaya adalah terhambatnya juga pengiriman dari perusahaan ke

44%

39% 17%

Kondisi Barang Yang Baik

Kondisi Pengepakkan Yang Baik

Kemampuan Mengganti Barang Yang Tidak Sesuai

pelanggan akhir. Hal ini dapat merugikan perusahaan baik secara finansial maupun segi kepercayaan pelanggan terhadap perusahaan.

Ketepatan jumlah barang sesuai order merupakan salah satu faktor kritis dimana perusahaan harus memperhatikan. Jika jumlah tidak sesuai dengan yang dipesan, maka akan ada idling time dalam menunggu kiriman barang berikut nya

dari pemasok. Mungkin jika pemasok tersebut lokal masih bisa dikejar supaya sesuai target, namun jika pemasok impor akan sulit penangannya dikarenakan

lead time yang cukup lama, ada proses bea cukai dan pembayaran nya jika

memang urgent bisa lebih mahal dikarenakan pengiriman menggunakan pesawat

udara.

Sub kriteria selanjutnya yang bisa dikategorikan kritis untuk kriteria pengiriman, yaitu spesifikasi barang sesuai dengan pesan. Hal ini memiliki pengaruh terhadap segi kualitas. Ketika spesifikasi barang yang dipesan tidak sesuai namun bisa dipakai dalam produk yang sama, maka produk dinyatakan tidak baik/not good (NG). Dan bisa berakibat claim customer. Selain itu jika

memang bisa ditemukan pada proses pemilahan awal, maka jumlahnya akan berkurang dan bergantung kepada kemampuan pemasok untuk mengganti produk tersebut.

Perusahaan pun berharap agar para pemasok nya tidak meminta perpanjangan waktu pengiriman. Memang untuk suatu kasus atau suatu hal perusahaan dapat memberikan toleransi untuk perpanjangan waktu dikarenakan ada kejadian tertentu yang dialami oleh pemasok. Dalam hasil kuesioner, sub-kriteria ini tidak terlalu signifikan namun tetap perlu diperhitungkan.

Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria pengiriman seperti dibawah ini :

Sub Kriteria ketepatan waktu pengiriman = 0.648

Sub Kriteria ketepatan jumlah barang sesuai order = 0.213

Sub Kriteria tidak pernah minta perpanjangan waktu = 0.046

Sub Kriteria spesifikasi barang sesuai order = 0.094 Rasio Konsistensi = 0.083

Dilihat dari proporsi pembobotannya, sub kriteria pengiriman yang dianggap paling penting adalah ketepatan waktu pengiriman dengan proporsi paling besar.

Gambar 5.4 Bobot Parsial Sub Kriteria Pengiriman Sumber : Olah Data 2015

c) Kriteria Harga

Saat ini kondisi penilaian pemasok belum mengikutsertakan harga kedalam kategori nya. Berbeda hal nya dengan hasil kuesioner yang dilakukan terhadap karyawan perusahaan yang ternyata harga menjadi salah satu prioritas dalam pengukuran kinerja pemasok. Dari hasil kuesioner, bobot parsial nya sebesar 0.116.

Harga yang ditentukan oleh pemasok memiliki efek dan dampak terhadap biaya pembelian perusahaan. Sebetulnya kriteria harga ini dapat disandingkan

65% 21% 5% 9% Ketepatan Waktu Pengiriman

Ketepatan Jumlah Barang Sesuai Order

Tidak Pernah Minta Perpanjangan Waktu Spesifikasi Barang Sesuai Dengan Order

dengan kriteria penilaian kualitas maupun pengiriman. Misalkan pemasok dengan kualitas yang tidak bagus maupun pengiriman yang selalu delay tanpa perbaikan yang signifikan, bisa dijadikan sebagai ajang untuk cost reduction. Sehingga

faktor harga akan membuat pemasok berfikir berkali-kali untuk memperbaiki kinerja nya. Selain itu, dengan harga termasuk kedalam kriteria penilain pemasok, bisa dijadikan sebagai referensi untuk pemilihan pemasok di masa yang akan datang.

Setiap perusahaan dalam awal tahap project biasanya melakukan penetapan anggaran pembelanjaan. Dari situ biasanya dihasilkan target harga sebagai bahan negosiasi dengan pemasok. Tentu saja harga yang ditawarkan oleh pemasok jika sesuai target atau dibawah target akan menguntungkan perusahaan. Oleh karena itu dalam hal harga, penawaran pemasok merupakah hal awal yang perlu diperhatikan.

Dalam hal bisnis, untuk perusahaan multinasional biasanya penggunaan mata uang tidak akan selalu dalam Rupiah (walaupun dimulai tahun 2015 oleh Bank Indonesia diberlakukan kewajiban penggunaan mata uang Rupiah untuk bisnis di dalam negeri). Ada kalanya perusahaan harus impor barang dari luar negeri karena keterbatasan teknologi di Indonesia atau pun pemasok yang melakukan pembelian material di luar negeri. Oleh karena itu biasanya diberlakukan kebijaksanaan sistem penyetaraan kurs mata uang asing terhadap Rupiah. Di perusahaan untuk penyetaraan tersebut mengikuti dari kebijakan Toyota Indonesia, dimana pengambilan valuta asing dari Bank of Tokyo Mitsubishi dengan periode penyetaraan 1 tahun 2x (per 6 bulan). Baik nya setiap pemasok pun mengikuti regulasi yang sama dari perusahaan karena dengan begitu akan ada keseimbangan dalam neraca keuangan perusahaan. Sehingga

kebijaksanaan dalam kenaikkan harga pemasok sejalan dengan kebijakan perusahaan menjadi salah satu hal yang perlu ditinjau dalam segi kriteria harga.

Dalam dunia industri, pembelian barang tidaklah dalam jumlah puluhan ataupun ratusan. Terutama dalam dunia otomotif yang sekarang sedang berkembang prospektif di Indonesia akan menampilkan angka pembelian dalam ratusan ribu, bahkan jutaan untuk komponen yang bisa dipakai beberapa produk yang mirip. Dengan pembelian nominal yang tinggi tersebut, perusahaan mengharapkan adanya merit/diskon secara harga produknya.

Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria harga seperti dibawah ini :

Sub Kriteria harga yang ditawarkan sesuai target = 0.550

Sub Kriteria kebijaksanaan kenaikkan harga pemasok sejalan dengan kebijakan perusahaan = 0.210

Sub Kriteria memberikan merit/diskon untuk pembelian dalam jumlah banyak = 0.240

Rasio Konsistensi = 0.027

Dilihat dari proposi pembobotannya, bisa disimpulkan sub kriteria harga yang paling signifikan adalah harga yang ditawarkan sesuai dengan target.

Gambar 5.5 Bobot Parsial Sub Kriteria Harga Sumber : Olah Data 2015

55% 21% 24% Harga Yang Ditawarkan Sesuai Target Kebijaksanaan Kenaikkan Harga Pemasok Sejalan Dengan Kebijakan Perusahaan

d) Kriteria Ketanggapan /Respon

Kriteria ketanggapan/respon ini menjadi kriteria urutan ke empat dengan bobot sebesar 0.094. Ketanggapan merupakan salah satu pendongkrak kinerja pemasok secara tidak langsung. Walaupun produk dari pemasok memiliki masalah kualitas maupun pengiriman, dengan ketanggapan/respon yang baik hal tersebut bisa diselesaikan tanpa adanya masalah jangka panjang. Lebih bagusnya lagi jika pemasok memiliki ketanggapan terhadap masalah yang terdapat pada mereka, tidak hanya ketanggapan dalam penanganan masalah nya saja.

Demikian hal nya untuk kemampuan pemasok untuk memberikan pelayanan saat darurat, atau pun bekerja sama dengan perusahaan untuk saling bekerja sama dalam penggunaan material yang sama. Misalkan ketika perusahaan kehabisan stock material karena NG rate yang tinggi, dan ada pemasok yang

menggunakan material yang sama sehingga bisa meminjam material nya sampai material sampai ke perusahaan dengan catatan stok di pemasok aman. Begitu juga sebalik nya atau pemasok A perusahaan meminjam ke pemasok B perusahaan. Disitu lah peran rantai pasok dan peran ketanggapan para pemasok tersebut.

Dan yang paling utama dari ketanggapan/respon adalah ketika ada masalah untuk produk dari pemasok. Jika pemasok tersebut memiliki skill dan management yang baik, biasanya ketanggapan untuk menangani masalah tersebut bisa selesai cepat dan efektif. Juga kemudahan dalam menghubungi pemasok dan menjawab surat elektronik salah satu point plus untuk kinerja pemasok.

Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria ketanggapan/respon seperti dibawah ini :

Sub Kriteria garansi yang sigap untuk claim barang = 0.261

Sub Kriteria kemudahan menghubungi pemasok = 0.169

Sub Kriteria kemampuan melayani dalam keadaan darurat = 0.451 Rasio Konsistensi = 0.083

Dilihat dari proposi pembobotannya, bisa disimpulkan sub kriteria ketanggapan/respon yang paling penting adalah kemampuan melayani dalam keadaan darurat.

Gambar 5.6 Bobot Parsial Sub Kriteria Ketanggapan/Respon Sumber : Olah Data 2015

e) Kriteria Stabilitas Keuangan & Bisnis

Kriteria stabilitas keuangan dan bisnis saat ini belum termasuk kedalam penilaian pemasok di perusahaan. Dari segi kuesioner ke karyawan perusahaan pun bobot yang dihasilkan tidak terlalu tinggi, yaitu 0.083, namun jika dimasukkan ke penilaian akan menjadi penilaian yang lebih efektif dan bisa digunakan sebagai acuan untuk pemilihan pemasok di masa depan. Stabilitas keuangan dan bisnis disini pun lebih menitik beratkan kepada kemampuan pemasok dalam menjamin pengiriman maupun kualitas produknya yang dihasilkan.

Dengan keuangan yang stabil, diharapkan pemasok dapat memenuhi kebutuhan perusahaan seperti memenuhi tambahan pembelian, penyimpanan stock lebih dari pemesanan (standard perjanjian perusahaan ±20% dari

order/forecast), juga kontrak jangka panjang karena nilai produk otomotif efektif

26%

17%

12% 45%

Garansi Yang Sigap Untuk Claim Barang

Kemudahan Menghubungi Pemasok

Kecepatan Menjawab Surat Elektronik

selama ±5 tahun dengan kontrak komponen servis setelah run out selama 10

tahun. Selain itu terkait peralatan yang biasanya berupa cetakan, perusahaan berharap pemasok mampu untuk tidak dibayar secara kontan. Akan tetapi terdepresiasi ke harga produk dengan perjanjian beberapa waktu lamanya. Hal tersebut untuk menjada cashflow baik di perusahaan maupun di pemasok. Jika

pemasok tidak memiliki kestabilan keuangan dalam menjalankan bisnis nya, beberapa hal yang menjadi sub kriteria tersebut kemungkinan tidak dapat terpenuhi di dunia industri otomotif.

Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria stabilitas keuangan dan bisnis seperti dibawah ini :

Sub Kriteria kemampuan memenuhi tambahan pembelian = 0.431

Sub Kriteria kemampuan buffer stock sesuai kebijakan perusahaan = 0.246

Sub Kriteria kesanggupan kontrak jangka panjang = 0.189

Sub Kriteria kemampuan depresiasi dies/tooling = 0.135

Rasio Konsistensi = 0.083

Dilihat dari proposi pembobotannya, bisa disimpulkan sub kriteria stabilitas keuangan dan bisnis yang paling penting adalah kemampuan memenuhi tambahan pembelian.

Gambar 5.7 Bobot Parsial Sub Kriteria Stabilitas Keuangan & Bisnis Sumber : Olah Data 2015

43%

25% 19%

13% KemampuanMemenuhi Tambahan

Pembelian

Kemampuan buffer stock sesuai kebijakan perusahaan

Kesanggupan Kontrak Jangka Panjang

f) Kriteria Informasi Perkembangan Proses

Kriteria informasi perkembangan proses ini lebih terfokuskan ke pengembangan produk awal. Walaupun tidak bisa dipungkiri sesudah produksi massal pun ada perubahan desain atau perubahan 4M (man, method, material, machine) sehingga diperlukan pengembangan kembali. Bobot yang dihasilkan

dari kuesioner untuk kriteria ini, yaitu 0.060. Style pengembangan produk

perusahaan, yaitu pemasok mengajukan jadwal yang menyesuaikan jadwal pengembangan perusahaan. Sehingga setiap ada event di perusahaan, pemasok

harus melaporkan kondisi pengembangan produknya.

Selain itu, perusahaan memiliki designer namun berlokasi di kantor pusat

Jepang. Sehingga pemasok biasanya ada kontak langsung dengan kantor pusat di Jepang untuk pengembangan produk nya. Diperlukan komunikasi yang baik antara kantor pusat dengan pemasok dan pemasok diperlukan berbagi informasi dengan perusahaan untuk komunikasi nya tersebut. Dikarenakan suatu hal berkomunikasi langsung dengan kantor pusat tersebut, akan ada yang miss di perusahaan.

Jadi, dapat disimpulkan untuk informasi perkembangan proses ini berhubungan dengan kriteria ketanggapan. Bisa dijadikan sebagai referensi untuk penilaian pemasok. Dari hasil analisis dapat digambarkan proporsi pembobotan dari sub-kriteria informasi perkembangan proses seperti dibawah ini :

Sub Kriteria informasi tepat waktu dalam setiap event project = 0.750

Sub Kriteria sharing informasi yang diterima dari kantor pusat = 0.250 Rasio Konsistensi = 0.000

Dilihat dari proposi pembobotannya, bisa disimpulkan sub kriteria informasi perkembangan proses yang signifikan adalah informasi tepat waktu.

Gambar 5.8 Bobot Parsial Sub Kriteria Informasi Perkembangan Proses Sumber : Olah Data 2015

5.2.3. Analisis Penerapan Kuisioner dalam Penilaian Pemasok

Setelah diketahui bobot dari masing-masing kriteria dan sub-kriteria, maka dilakukan simulasi penilaian pemasok dengan bobot tersebut. Data diambil dari penilaian pemasok dengan nilai A sampai dengan D. Dimana anggapan nilai tersebut sebagai berikut A = 4, B = 3, C = 2, D = 1. Jadi pemasok dengan nilai tertinggi dinilai memiliki kinerja yang bagus dan sebaliknya dengan nilai terendah dinilai memiliki kinerja yang kurang atau tidak bagus.

Khusus untuk kriteria harga, karena perusahaan belum pernah melakukan penilaian terhadap harga secara baku, maka diasumsikan pernilaian harga untuk pemasok yang dijadikan data simulasi sesuai dengan table harga untuk pemasok tersebut yang perusahaan kontrol. Diambil dari rata-rata total harga per pemasok tersebut dan dibuatkan asumsi penilaiannya. Rincian mengenai penilaian harga tersebut bisa dilihat di lampiran. Berikut ringkasan untuk penilaian pemasok di perusahaan dengan pengambilan data scorecard bulan September 2015 :

75%

25% Informasi Tepat

Waktu Dalam Setiap Event Project Sharing Informasi Yang Diterima Dari Kantor Pusat

Tabel 5.35 Penilaian Pemasok PT. Aisan Nasmoco Industri

Sub Kriteria Supplier

Yamakou Rhythm Kyoshin Tamano

Ketepatan Waktu Pengiriman 0.648 2.592 0.648

Ketepatan Jumlah Barang Sesuai Order

0.213 0.852 0.213

Tidak Pernah Minta Perpanjangan Waktu

0.046 0.184 0.046

Spesifikasi Barang Sesuai Dengan Order

0.094 0.376 0.094

Kondisi Barang Yang Baik 1.772 1.772 0.443

Kondisi Pengepakkan Yang Baik 1.548 1.548 0.387

Kemampuan Mengganti Barang Yang Tidak Sesuai

0.676 0.676 0.169

Harga Yang Ditawarkan Sesuai Target

2.2 1.1 1.1

Kebijaksanaan Kenaikkan Harga Pemasok Sejalan Dengan

Kebijakan Perusahaan

0.84 0.42 0.42

Memberikan Merit/Diskon Untuk Pembelian Jumlah Banyak

0.96 0.48 0.48

Garansi Yang Sigap Untuk Claim

Barang

1.044 1.044 0.261

Kemudahan Menghubungi Pemasok

0.676 0.676 0.169

Kecepatan Menjawab Surat Elektronik

0.476 0.476 0.119

Kemampuan melayani dalam keadaan darurat

1.804 1.804 0.451

Kemampuan Menganalisis Masalah Yang Terjadi

2.376 2.376 0.594

Kemampuan Menyediakan Data Teknis Barang

0.628 0.628 0.157

Kemampuan buffer stock sesuai

kebijakan perusahaan

Tabel 5.35 Penilaian Pemasok PT. Aisan Nasmoco Industri (Lanjutan)

Sub Kriteria Supplier

Yamakou Rhythm Kyoshin Tamano

Kesanggupan Kontrak Jangka Panjang

0.189 0.756 0.189

Kemampuan Depresiasi

Dies/Tooling

0.135 0.54 0.135

Informasi Tepat Waktu Dalam Setiap Event Project

3 3 0.75

Sharing Informasi Yang Diterima Dari Kantor Pusat

1 1 0.25

Hubungan bisnis dengan pelanggan lain

0.34 0.34 0.085

Mempunyai sertifikasi ISO 1.952 1.952 0.488

Pengalaman industri otomotif 0.652 0.652 0.163

Hubungan dengan kantor pusat Aisan

1.056 1.056 0.264

Sumber : Data Olah 2015

Dari hasil penilaian tersebut, maka perlu ditentukan nilai maksimum karena hasil penilaiannya tidak angka bulat dengan tujuan pengelompokkan penilaian. Nilai maksimum diperoleh jika semua penilaian adalah 4. Setelah dikalikan dengan masing-masing bobot sub-kriteria, maka diperoleh nilai maksimum (isi dengan nilai max.). Begitu halnya dengan nilai minimum, nilai minimum diperoleh jika semua penilaian adalah 1. Dikalikan dengan bobot masing-masing sub-kriteria, maka diperoleh nilai inimum (isi dengan nilai min.). Berikut ringkasan pengelompokkan penilaiannya :

Nilai maksimum : 32.004 Nilai minimum : 8.001

Rentang nilai : nilai max – nilai min = 32.004 – 8.001 = 24.003 Nilai setiap interval : rentang nilai / 4 = 24.003 / 4 = 6.001

Tabel 5.36 Pengelompokkan Penilaian Pemasok PT. Aisan Nasmoco Industri

Interval Range Hasil

1 8.001 s/d 14.002 Kurang Baik

2 14.003 s/d 20.003 Cukup Baik

3 20.004 s/d 26.004 Baik

4 26.005 s/d 32.004 Sangat Baik Sumber : Data Olah 2015

Tabel 5.37 Hasil Akhir Penilaian Pemasok PT. Aisan Nasmoco Industri

Rank Nama Pemasok Nilai Hasil

1 Yamakou 25.998 Baik

2 Rhythm Kyoshin 30.004 Sangat Baik

3 Tamano 9.001 Kurang Baik

Sumber : Data Olah 2015

Dilihat dari table 5.37, 2 dari 3 pemasok perusahaan tergolong baik dan sangat baik jadi tidak ada masalah. Namun ada 1 pemasok yang hasilnya kurang baik. Dengan diketahui nya pemasok tersebut kurang baik, maka perlu dilakukan aktifitas perbaikan di pemasok tersebut. Di perusahaan termasuk kedalam aktifitas

worst supplier audit & improvement activity, dimana aktifitas tersebut bertujuan

untuk meningkatkan kinerja dari pemasok yang tidak memiliki kinerja yang baik. Adapun point audit dan perbaikannya bisa mengacu terhadap sub-kriteria yang sudah ditentukan sehingga lebih terarah perbaikan dan auditnya. Juga bisa diprioritaskan terutama untuk bobot yang paling besar dari masing-masing sub-kriteria tersebut. Tentu saja diharapkan pemasok setelah dilakukan perbaikan dan kinerja nya meningkat lebih baik lagi.

5.2.4. Perbandingan Dengan Penelitian Sebelumnya

Hasil penelitian dari Sivapornpunlerd & Setamanit, 2014 menunjukkan dengan kriteria utama dalam penilaian pemasok yaitu kualitas, pengiriman, pelayanan dan fleksibilitas didapatkan pemasok dengan nilai tertinggi tidak mendapatkan nilai tertinggi pada setiap kriteria utamanya. Namun memiliki nilai terbaik pada kriteria yang paling penting. Jika dibandingkan dengan penelitian yang sudah dilakukan, bisa dianggap hal yang sama karena hasil penelitian menunjukkan bobot prioritas dari kriteria dan masing-masing kriteria nya. Sehingga bisa didapatkan kriteria mana yang paling penting untuk dilakukan perbaikan di pemasok atau ditentukan pemasok mana yang bisa dijadikan rekan kerja terbaik perusahaan berdasarkan penilaian dengan kriteria tersebut.

Berdasarkan Terpend & Ashenbaum, 2012, kekuasaan atau power

terhadap pemasok lebih berpengaruh konstekstual terhadap kinerjanya. Dalam artian dengan adanya penilaian pemasok, maka perusahaan memiliki power

tersebut untuk meningkatkan kinerja pemasok dimana kedepannya dapat dijadikan suatu pertimbangan untuk pengaruh tertentu. Perbandingan dengan penelitian yang dilakukan, tidak sepenuhnya dapat dibandingkan karena secara hirarki tidak terdapat kriteria atau kategori secara power perusahaan ke pemasok.

Dengan adanya penilaian pemasok, diharapkan kedepannya perusahaan dapat menjalin kerjasama yang baik dengan pemasok yang memiliki kinerja terbaik. Baik secara kontrak jangka panjang maupun pengembangan teknologi bersama dengan pemasok tersebut untuk mencapai harga yang kompetitif atau produk yang inovatif. Hal ini juga diungkapkan dalam jurnal Sellberf & Broman, 2000, yang merekomendasikan pemasok harus dinyatakan dengan kontrak, dipantau dan dilacak setiap saat. Dengan dilakukannya penilaian pemasok dengan metode AHP, maka dapat diputuskan nanti pemasok mana yang bisa diajak

bekerja sama secara menguntungkan untuk perusahaan. Dengan keputusan tersebut maka pemasok perlu diikat dengan kontrak dan di kembangkan oleh perusahaan ke arah visi dan misi perusahaan untuk menghasilkan harga yang kompetitif, produk inovatif dan profit yang realistis.

Berdasarkan penelitian Hald & Ellegaard, 2014, membahas mengenai praktek evaluasi pemasok dalam kaitannya fungsi informasi antara pemasok dengan perusahaan. Informasi evaluasi pemasok tersebut perlu didefinisikan, kembali didefinisikan ulang dan diarahkan oleh perusahaan dalam pemasok nya mencapai kinerja pemasoknya. Penelitian Hald & Ellegaard ini merupakan tahap lanjutan setelah dilakukan penilaian pemasok seperti yang sudah diteliti. Informasi tersebut perlu diolah berdasarkan kriteria penilaian masing-masing pemasok.

Gordon, 2005, menyampaikan secara fundamental terdapat 7 tahapan untuk mengukur kinerja pemasok. Dalam tahapan pengukuran tersebut pada nomor 4 disebutkan merancang dan mengembangkan sistem assessment yang matang dana dijalankanlah. Dalam pengukuran kinerja pemasok yang perusahaan sekarang lakukan dianggap kurang matang karena pemasok tidak stabil kondisi kinerjanya. Sehingga dengan dilakukan analisis AHP untuk kriteria kinerja pemasok apa saja yang perlu ditingkatkan didapatkan pengukuran kinerja pemasok yang matang dan lebih baik dari sebelumnya.

Berdasarkan analisis penelitian dari Karjalainen, 2012, memperbaiki ukuran kinerja pemasok diperlukan kerangka kerja yang bisa digunakan. Ada 3 hal yang bisa diidentifikasi, yaitu variabel ditambahkan dari sisi rantai pasok pemasok, manajemen hubungan pemasok dan sistem pengukuran yang koheren. Dalam hal pengukuran pemasok yang dilakukan oleh perusahaan sekarang dan

AHP yang dianalisis hanya meninjau manajemen hubungan pemasok dan sistem pengukuran yang lebih baik. Dalam artian jika nanti diketahui masalah yang paling signifikan di pemasoknya, jika memang antara pemasok dengan kontraktor nya, maka perlu dilakukan peninjauan penilaian pemasok dengan sub-kontraktornya. Namun hal yang pertama adalah mengidentifikasi masalah dalam pemasoknya itu sendiri yang perlu diperbaiki atau ditingkatkan.

Cousins, Lawson & Squire, 2008, dalam penelitiannya mengembangkan suatu model perhitungan dengan mengutamakan sosialisasi berdasarkan komunikasi dan operasional antara perusahaan dengan pemasok. Dengan metode AHP tidak hanya meninjau dari segi komunikasi dan operasional, namun dari harga dan bisnis pun bisa ditinjau dari segi penilaian pemasok.

Zagarnauskas, 2012, mengembangkan model DEA untuk mengidentifikasi dua pemasok yang efisien. Dengan metode AHP yang diteliti saat ini tidak hanya meninjau dua pemasok, namun 3 pemasok, bahkan lebih pun bisa dengan waktu yang memadai. Secara tujuan dan target sebetulnya sama, hanya saja dalam jurnal Zagarnauskas tersebut metode penilaian nya saja berbeda. Baik DEA dan AHP memiliki kelebihan dan kelemahan masing-masing.

Dengan kombinasi metode antara AHP and Fuzzy Linear Programming seperti dalam jurnal Sevkli, et al, 2008, didapatkan pembatasan yang lebih ketat dalam kriteria pemilihan pemasok. Namun metode ini lebih tepat digunakan untuk komponen yang bernilai tinggi dimana kriteria pembeliannya betul-betul ketat dan sangat diperlukan pemilihan yang lebih kritis. Untuk perusahaan studi kasus tidak ada komponen yang bernilai tinggi, dengan metode AHP cukup terlihat perbedaan antara penilaian pemasok sebelumnya.

Berikutnya ada kombinasi juga untuk metode penilaian pemasok dari jurnal Chahid, et al, 2014, dimana mereka mengembangkan model pengukuran kinerja pemasok diperusahaan otomotif negara Maroko dengan KPI, PMQ & AHP. AHP dalam pengukuran kinerja pemasok diperusahaan otomotif memang cocok, apalagi jika dilibatkan juga suatu kriteria atau pengaruh dalam hal bisnis dan keuangan. Jadi penilaian kinerja pemasok tersebut tidak hanya sebatas capaian target perusahaan untuk pemasoknya tapi sebagai pertimbangan bisnis dimasa yang akan datang juga.

Dalam penelitian Tektas & Aytekin, 2011, menggunakan AHP sebagai pemilihan pemasok internasional sebagai strategi dominan. Secara kriteria lebih ditekankan kepada issue global internasional, namun masih kurang spesifik dikarenakan kondisi negara yang memiliki issue yang berbeda. Untuk kriteria yang digunakan untuk penelitian dalam AHP ini, secara kurang lebih hal yang selalu dijadikan permasalahan atau issue diinternal perusahaan terhadap kinerja pemasok. Sehingga dengan kriteria yang digunakan secara global akan sulit tepat sasaran karena kecenderungan yang berubah dari situasi politik, keuangan, iklim dan lain sebagainya dalam suatu negara.

Akarte, et al, 2001, mengembangkan suatu sistem terintegrasi AHP berbasis jaringan InterCAST. Dimana penggunaan kriteria didasarkan kepada

kriteria yang subjektif dan objektif seperti sekarang diteliti. Untuk penggunaan integrasi sistem tersebut memang lebih baik dilakukan jika sistem penilaian sudah matang dan dapat dijalankan secara konsistensi karena tentunya akan mempermudah perusahaan dalam menilai pemasok.

Coyle, 2004, memberikan contoh perhitungan AHP secara bertahap sesuai dengan apa yang Saaty, 1980, tulis dalam literaturnya. Apa yang diteliti dan

perhitungan AHP, mengacu kepada contoh dari jurnal Coyle. Perbedaannya hanya saja yang diteliti adalah pengukuran kinerja pemasok, sedangkan Coyle menggunakan AHP sebagai pengambil keputusan dalam mencari pemasok. Sehingga saat selesai pembobotan yang dilakukan tidak hanya berdasarkan bobot saja, tapi dilakukan evaluasi terhadap kinerja pemasok nya juga.

Ford, 2014, melakukan studi literatur untuk cara mengatur kinerja pemasok dengan komunikasi yang baik antara pembeli dan pemasok. Dengan penelitian evaluasi terhadap kinerja pemasok ini diharapkan menjadi salah satu ajang media komunikasi antara perusahaan dengan pemasok. Keuntungan yang disampaikan oleh Ford pun tentu saja akan berimbas positif terhadap perusahaan. Untuk mendapatkan komunikasi yang baik dengan pengukuran kinerja pemasok tentu saja perlu didukung dengan pengukuran kinerja yang baik pula.

Schmitz & Platts, 2003, melakukan kategorisasi yang nantinya akan dijadikan sebagai kerangka kerja analisis pengukuran kinerja pemasok. Sama hal nya dengan AHP dengan membuat kriteria yang bisa dijadikan sebagai kategori untuk pengukuran pemasok. Dalam penelitian yang dilakukan Schmitz & Platts, sifatnya masih terlalu umum karena tidak spesifik langsung kepada pengukuran kinerja per perusahaannya. Namun mengelompokkan secara perusahaan otomotif dari beberapa perusahaan dan memfokuskan di logistik. Untuk melakukan pengukuran kinerja memang diperlukan pengelompokkan untuk lebih tepat sasaran dalam perbaikan nanti nya. Lebih spesifik dalam mengkategorikannya ada kemungkinan pemasok akan lebih baik dalam memperbaiki kinerjanya.