KOROSI PLAT BAJA TERELEKTROPLATING NIKEL PADA

LINGKUNGAN PANTAI

TUGAS AKHIR

Untuk memenuhi persyaratan Mencapai derajat sarjana S-1

Disusun oleh :

Rinaldo Stefanus

Nomor Induk Mahasiswa :065214036

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

i

THE CORROSION ON NICKEL ELECTROPLATING STEEL

PLATE ON COASTEL AREA

FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik degree

By :

Rinaldo Stefanus NIM :065214036

MECHANICAL ENGINEERING STUDY PROGRAMME SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

iv Pernyataan

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi. Sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta

v

MOTTO

HIDUP AKAN TERASA SINGKAT BILA TIDAK DILALUI

DENGAN HAL YANG BERARTI

BERJUANGLAH HINGGA GARIS FINISH WALAU PUN

BUKAN KITA YANG PERTAMA

DALAM

DOA

DAN

USAHA

SEMUA

AKAN

BAIK

JALANNYA

BASKET BALL MENGAJARI BAGAIMANA MELEWATI

HIDUP YANG KERAS INI

PERSEMBAHAN :

KEDUA ORANG TUA

SEMUA SAUDARA-SAUDARAKU

PACARKU TERCINTA

vi

LEMBAR PERNYATAAN PERSETUJUAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa Universitas Sanata Dharma

Nama : Rinaldo Stefanus Nomor Mahasiswa : 065214036

Demi pengembangan ilmu pengetahuan saya memberikan kepada perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

Korosi Plat Baja Terelektroplating Nikel Pada Lingkungan Pantai,

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada perpustakaan Universitas Sanata Dharma baik untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pengkajian data, mendistribusikan secara terbatas, dan mempublikasikannya di internet atau media lain untuk kepentingan akademik tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya Dibuat di Yogyakarta

Pada tanggal………..

Yang menyatakan

vii

INTISARI

Penelitian ini bertujuan untuk mengetahui pengaruh pelapisan nikel pada baja yaitu pengaruh terhadap ketahanan korosi akibat lingkungan pantai. Manfaat yang diperoleh adalah meningkatnya ketahanan suatu logam dari serangan korosi sehingga logam tidak mudah rusak.

Tindakan yang dilakukan dalam penelitian ini meliputi, pembuatan benda uji, elektroplating, pengujian pada lingkungan pantai, uji tarik, dan uji struktur mikro. Setelah benda uji atau spesimen dibuat, dilakukan pelapisan dengan nikel dengan melewati tahap-tahap elektroplating untuk mendapatkan hasil pelapisan terbaik. Jenis pengujian selanjutnya adalah uji korosi di lingkungan pantai selama 4 bulan, uji tarik setiap bulan, terakhir adalah pengambilan gambar struktur mikro. Hasil penelitian menunjukkan bahwa pelapisan nikel pada logam meningkatkan ketahanan dari serangan korosi. Spesimen plat baja yang tidak dilapisi nikel mengalami korosi setelah diletakan di lingkungan pantai selama 4 bulan. Korosi terlihat jelas merusak permukaan plat baja. Pada plat baja dengan lapisan nikel korosi sangat sedikit sehingga tidak tampak kerusakan yang terjadi. Setelah 4 bulan pengujian, tegangan dan ketebalan plat baja tanpa lapisan nikel terus turun. Tegangan plat baja tanpa lapisan nikel turun sebanyak 11,29 kg/mm2, sedangkan plat baja dengan lapisan nikel hanya turun 5,52 kg/mm2. Plat baja tanpa lapisan nikel yang semula setebal 1,5 mm menjadi 0,9 mm di bulan 4. Sedangkan pada plat baja dengan lapisan nikel tidak terjadi penurunan ketebalan.

viii ABSTRACT

The purpose of this research is to know the influence of nickel plating in protecting metal from coastal environment. The aim of the electroplating is to increase corrosion protection from coastal environment, so the metal cannot be easily damaged.

The actions that have done in this experiment were the making of the experiment object, electroplating, the examining in coast, the tensile testing, and the micro structure examining. After the specimens was made, the nickel plating was done to them. The next examining was the immersion examining in the coast for 4 months, tensile testing every month, and the last was making a photo of the micro structure.

The result of this research showed that the nickel plating on the steel increase protection from corrosion attack. Corrosion appear on the surface of steel that had no nickel plating after corrosion process for 4 months. On the other side, the surface of steel that had nickel plating not attacked by corrosion. The strength of no nickel plating steel decreased 11.29 kg/mm2 after 4 months corrosion process. Meanwhile the steel with nickel plating only reduced 5.52 kg/mm2. There were no decreasing thicknes on steel that plated nickel, but there were 0.9 mm decreasing thickness on steel that had no nickel plating after 4 months corrosion process.

ix

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena

dengan rahmat dan karunianya Nya, penulis dapat menyelesaikan skripsi tugas

akhir yaitu tentang Unjuk Kerja Elektroplating Nikel Pada Plat Baja.

Dalam menyusun skripsi tugas akhir ini berbagai hambatan dan kesulitan

banyak penulis temukan dan alami. Berbagai kesulitan dan hambatan itu dapat

penulis lalui karena bantuan dari berbagai pihak. Untuk itu penulis mengucapkan

terima kasih kepada:

1. Bapak Ir. PK. Purwadi, M.T., Ketua Prodi Teknik Mesin Universitas

Sanata Dharma Yogyakarta.

2. Bapak Budi Setyahandana, S.T., M.T., dosen pembimbing tugas akhir.

3. Semua dosen Teknik Mesin Universitas Sanata Dharma Yogyakarta,

yang telah memberikan matakuliah penunjang.

4. Mas martono laboran lab.ilmu logam Teknik Mesin Universitas Sanata

Dharma Yogyakarta yang telah membantu pengujian.

5. Kedua orang tua penulis yang telah membantu dengan dukungan moril

dan masukan yang baik.

6. Semua teman-teman yang tidak dapat penulis sebutkan satu persatu,

yang telah memberikan banyak dukungan dan masukan.

Dalam penyusunan laporan tugas akhir ini penulis telah berusaha sebaik

mungkin menyelesaikan laporan tugas akhir dengan mengikuti petunjuk dan cara

x

penulis masih merasakan adanya kekurangan-kekurangan baik itu dalam cara

mengungkapkan dan mencari penyelesaiannya maupun dalam menarik

kesimpulan dari persoalan yang ada. Atas segala kekurangan, penulis

mengharapkan adanya kritik dan saran yang sifatnya membangun, agar nantinya

tugas akhir ini dapat lebih sempurna lagi serta bermanfaat bagi rekan-rekan yang

membacanya.

Penulis berharap ilmu pengetahuan yang penulis peroleh di Universitas

Sanata Dharma Yogyakarta ini bermanfaat bagi nusa dan bangsa.

Yogyakarta, 2011

xi

DAFTAR ISI

JUDUL ...i

TITEL PAGE ...ii

LEMBAR PERSETUJUAN...iii

LEMBAR PENGESAHAN ...iv

LEMBAR PERNYATAAN ... v

LEMBAR MOTTO DAN PERSEMBAHAN ...vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS………...vii

INTISARI...viii

ABSTRAK ...ix

KATA PENGANTAR ... x

DAFTAR ISI...xii

DAFTAR GAMBAR ... xv

DAFTAR TABEL...xvii

BAB I PENDAHULUAN ... 1

I.1 Latar Belakang... 1

I.2 Tujuan Tugas Akhir... 2

I.3 Batasan Masalah ... 3

xii

I.4.1 Studi Lapangan ... 3

I.4.2 Mendalami Teori Dasar Dari Berbagai Sumber...3

BAB II DASAR TEORI ... 4

II.1 Korosi ... 4

II.1.1 Jenis Korosi ... 5

II.1.1.1 Korosi Internal ... 5

II.1.1.2 Korosi Eksternal ... 5

II.2 Elektroplating ... 6

II.2.1 Elektrolit ... 6

II.2.2 Anoda... 7

II.2.3 Katoda... 7

II.3 Nikel ... 7

II.4 Plating Nikel... 8

II.5 Uji Tarik ... 10

II.5.1 Tujuan Melakukan Uji Tarik ... 11

II.5.2 Detail Profil Uji Tarik dan Sifat Mekanik Logam... 14

II.5.3 Istilah lain ... 17

II.6 Pengujian Struktur Mikro... 19

BAB III METODE PENELITIAN... 20

III.1 Tahap-Tahap Pembuatan Spesimen ... 20

xiii

III.2.1 Persiapan Benda Kerja ... 22

III.2.2 Elekrtoplating ... 22

III.3 Pengujian Pada Lingkungan Pantai... 24

III.4 Pengujian Tarik ... 25

III.4.1 Data Mesin Uji Tarik... 25

III.4.2 Proses Pengujian Tarik... 26

III.5 Pengujian Sruktur Mikro... 27

BAB IV DATA DAN ANALISIS... 30

IV.1 Uji Tarik... 30

IV.1.1 Diagram dan grafik ... 32

IV.2 Analisis data... 36

IV.3 Analisis Pengamatan Struktur Mikro... 39

IV.3.1 Tampilan ... 41

BAB V PENUTUP... 43

V.1 Kesimpulan ... 43

V.2 Saran... 43

DAFTAR PUSTAKA ... 44

xiv

DAFTAR GAMBAR

Gambar 2.1 Skema pengujian tarik dari awal pembebanan ... 11

Gambar 2.2 Gambaran singkat uji tarik dan tegangan yang terjadi ... 11

Gambar 2.3 Kurva tegangan-regangan ... 13

Gambar 2.4 Standar spesimen yang digunakan ... 14

Gambar 2.5 Ilustrasi pengukur regangan pada spesimen... 14

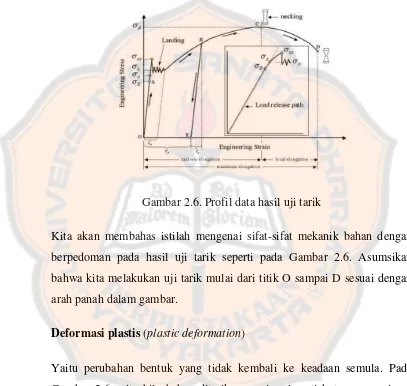

Gambar 2.6 Profil data hasil uji tarik ... 15

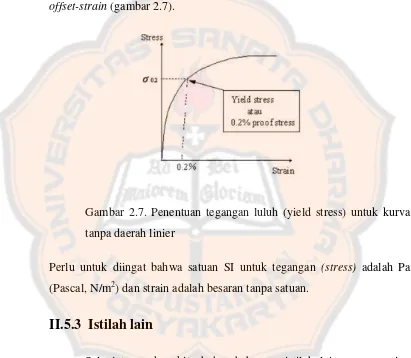

Gambar 2.7 Penentuan tegangan luluh (yield strees) untuk kurva tanpa daerah linier ... 17

Gambar 2.8 Tegangan dan regangan berdasarkan panjang bahan sebenarnya ... ...18

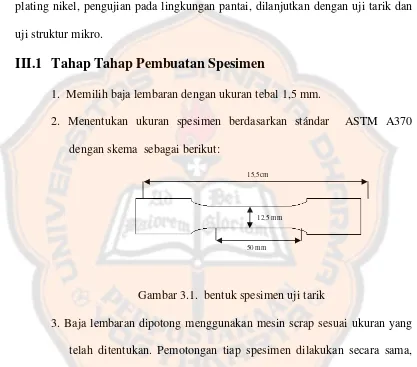

Gambar 3.1 Bentuk spesimen uji tarik... 20

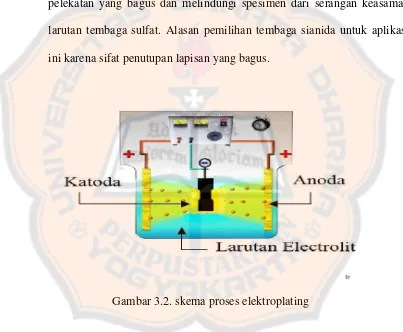

Gambar 3.2 Skema proses elektroplating... 23

Gambar 3.3 Spesimen diletakkan di lingkungan pantai... 25

Gambar 3.4 Mesin uji tarik di Laboratorium Ilmu logam Universitas Sanata Dharma ... 26

Gambar 3.5 Panel mesin uji tarik... 27

Gambar 3.6 Spesimen dicetak dengan menggunakan resin ... 28

Gambar 3.7 Mikroskop ... 29

xv

Gambar4.2 Diagram perbandingan tegangan setiap pengujian (plat baja

dengan lapisan nikel) ... 32

Gambar 4.3 Diagram perbandingan beban tarik maksimum setiap pengujian (plat baja tanpa lapisan nikel) ... 33

Gambar 4.4 Diagram perbandingan beban tarik maksimum setiap pengujian (plat baja dengan lapisan nikel) ... 33

Gambar 4.5 Diagram perbandingan tegangan plat baja tanpa lapisan nikel dan plat baja dengan lapisan nikel setiap pengujian ... 34

Gambar 4.6 Diagram prosentase penurunan tebal spesimen dengan lapisan dan tanpa lapisan nikel ... 36

Gambar 4.7 Foto struktur mikro perbesaran 100 dengan lapisan nikel. ... 39

Gambar 4.8 Foto struktur mikro perbesaran 100 tanpa lapisan nikel... 39

xvi

DAFTAR TABEL

Tabel 4.1 Data uji tarik spesimen... ...30

1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Dewasa ini seringkali kita menjumpai peralatan-peralatan yang

digunakan manusia untuk menyelesaikan masalah. Peralatan-peralatan

tersebut dalam perkembangannya selalu mengikuti perkembangan pola

berpikir manusia serta tempat dan lingkungan alat tersebut berada.

Dalam permesinan dan konstruksi teknik, besi dan baja merupakan

bahan baku yang paling banyak dipakai misalnya untuk casing, rangka,

sasis, serta penguat utama seperti baut, keling, dan pondasi. Ketika besi dan

baja tersebut akan dipakai, sebelumnya telah dirancang serta dihitung

kekuatannya sesuai dengan konstruksi yang akan dibuat.

Seiring perkembangan zaman, peralatan - peralatan tersebut harus

dipasang di lingkungan yang bersifat merusak besi seperti lingkungan laut

dan pantai, (contoh: kilang minyak lepas pantai, pipa bawah laut, dan kapal).

Masalah utama lingkungan pantai terhadap besi dan baja yaitu terjadinya

korosi. Korosi ini menyebabkan kekuatan besi dan baja tidak sesuai lagi

dengan rancangan karena korosi bersifat melemahkan kemampuan fisis

bahan. Untuk itu, dibutuhkan cara yang efisien dan efektif dalam mengatasi

Berdasarkan hal di atas, maka sangat tepat jika pada tugas akhir

ini, dipilih judul “Korosi Plat Baja Terelektroplating Nikel Pada Lingkungan

Pantai”. Penulis akan berusaha meneliti dampak lingkungan pantai terhadap

laju korosi pada baja yang terelktroplating nikel dan pada baja yang tidak

terelktroplating nikel dengan membandingan uji tarik dan struktur mikro

baja tersebut.

I.2 Tujuan dan Manfaat

Tugas akhir ini merupakan salah satu usaha untuk mengetahui:

1.Penurunan ketebalan spesimen baik yang terelektroplating nikel maupun

yang tidak terelektroplating nikel, pada kondisi korosi di lingkungan

pantai.

2.Kekuatan tarik spesimen baik yang terelektroplating nikel maupun yang

tidak terelektroplating nikel, pada kondisi korosi di lingkungan pantai.

Selain itu tugas akhir ini merupakan syarat menyelesaikan studi S1

Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma

I.3

Batasan Masalah

1. Spesimen yang digunakan adalah plat baja yang dibentuk mengikuti

standar ASTM A370.

2. Sebelum pelapisan nikel, spesimen terlebih dahulu mendapat pelapisan

tembaga sianida dan tembaga asam

3. Spesimen diletakkan di lingkungan pantai selama 4 bulan.

4. Tiap bulan, spesimen diuji tarik dan diamati struktur mikronya.

I.4 Metode Pengujian

Metode yang digunakan dalam menyusun tugas akhir ini adalah:

I.4.1. Studi lapangan

Setelah benda uji terelektroplating nikel lalu, benda uji

diletakan di lingkungan pantai dan mencatat data-data yang

diperlukan untuk menunjang penelitian ini, sehingga penelitian

yang dikerjakan dapat bermanfaat dengan baik di lapangan.

I.4.2. Mendalami teori dasar dari berbagai sumber

Penyusunan ini didasarkan dari beberapa buku referensi dan

alamat situs internet, kemudian disusun secara sistematis dan

sejelas mungkin sebagai penunjang teori dasar dengan batasan

BAB II

DASAR TEORI

Korosi di alam paling banyak terjadi pada logam, sedangkan dalam dunia

industri dan rancangan teknik banyak digunakan bahan dasar logam terutama besi

dan baja.

II.1. Korosi

Korosi adalah kerusakan atau degradasi logamakibat reaksiredoks

antara suatu logam dengan berbagai zat di lingkungannya yang

menghasilkan senyawa-senyawa yang tidak dikehendaki. Dalam bahasa

sehari-hari, korosi disebut perkaratan. Contoh korosi yang paling lazim

adalah perkaratan besi (Ensiklopedia bebas dan www. Kimia Dahsyat.

Com).

Pada peristiwa korosi, logam mengalami oksidasi, sedangkan oksigen (udara) mengalami reduksi. Karat logam umumnya adalah berupa oksida atau karbonat. Rumus kimia karat besi adalah Fe2O3.nH2O, suatu zat

padat yang berwarna coklat-merah.

Korosi merupakan proses elektrokimia. Pada korosi besi, bagian tertentu dari besi itu berlaku sebagaianode, di mana besi mengalami oksidasi.

Fe(s)<--> Fe2+(aq)+ 2e

Elektron yang dibebaskan di anode mengalir ke bagian lain dari besi itu

yang bertindak sebagaikatode, di mana oksigen tereduksi.

O2(g)+ 4H+(aq)+ 4e <--> 2H2O(l )atau

O2(g)+ 2H2O(l)+ 4e <--> 4OH-(aq)

Ion besi(II) yang terbentuk pada anode selanjutnya teroksidasi

membentuk ion besi(III) yang kemudian membentuk senyawa oksida

terhidrasi, yaitu karat besi. Mengenai bagian mana dari besi itu yang

bertindak sebagai anode dan bagian mana yang bertindak sebagai katode,

bergantung pada berbagai faktor, misalnya zat pengotor, atau perbedaan

rapatan logam itu.

Korosi dapat juga diartikan sebagai serangan yang merusak logam karena

logam bereaksi secara kimia atau elektrokimia dengan lingkungan. Ada definisi lain yang mengatakan bahwa korosi adalah kebalikan dari proses

ekstraksi logam dari bijih mineralnya. Contohnya, bijih mineral logam

besi di alam bebas ada dalam bentuk senyawa besi oksida atau besi sulfida, setelah diekstraksi dan diolah, akan dihasilkan besi yang digunakan untuk pembuatan baja atau baja paduan. Selama pemakaian, baja tersebut akan bereaksi dengan lingkungan yang menyebabkan korosi

(kembali menjadi senyawa besi oksida).

II.1.1 Jenis Korosi

II.1.1.1 Korosi Internal

Korosi internal adalah korosi yang terjadi akibat adanya

kandungan CO2 dan H2S pada air, sehingga apabila terjadi kontak

dengan air akan membentuk asam yang merupakan penyebab

korosi.

II.1.1.2 Korosi Eksternal

Korosi eksternal adalah korosi yang terjadi pada bagian

permukaan dari sistem perpipaan dan peralatan, baik yang kontak

dengan udara bebas dan permukaan tanah, akibat adanya

kandungan zat asam pada udara dari tanah (Ensiklopedia bebas dan

II.2

Elektroplating

Elektroplating merupakan suatu proses yang digunakan untuk

memanipulasi sifat suatu logam dengan cara melapisinya dengan logam

lain.

Proses elektroplating banyak dibutuhkan oleh industri penghasil

benda logam,diantaranya industri komponen elektronika, peralatan listrik,

peralatan olah-raga, peralatan dapur, dan sebagainya. Namun demikian

proses elektroplating dalam prakteknya masih sulit dilakukan oleh karena

pengendaliannya masih membutuhkan tenaga ahli yang berpengalaman.

Hasil yang diperoleh dalam proses elektroplating dipengaruhi oleh

banyak variabel, diantaranya larutan yang digunakan, suhu larutan, durasi

plating, tegangan antara kedua elektroda, keadaan elektroda yang

digunakan, dan sebagainya (Purwanto dan Syamsul Huda,2005,Hal 5).

II.2.1 Elektrolit

Elektrolit adalah suatu zat yang larut atau terurai ke dalam bentuk ion-ion dan selanjutnya larutan, larutan adalah campuran homogen yang terdiri dari dua atau lebih zat. Zat yang jumlahnya lebih sedikit di dalam

larutan disebut (zat) terlarut atau solut, sedangkan zat yang jumlahnya

lebih banyak daripada zat-zat lain dalam larutan disebut pelarut atau

solven. Komposisi zat terlarut dan pelarut dalam larutan dinyatakan dalam

konsentrasilarutan, sedangkan proses pencampuran zat terlarut dan pelarut membentuk larutan disebut pelarutan atau solvasi. menjadi konduktor elektrik, konduktor elektrik adalah material yang dapat menghantarkan arus listrik dengan mudah. ion-ion merupakan atom-atom bermuatan

elektrik. Elektrolit bisa berupa air, asam, basa atau berupa senyawakimia

lainnya. Elektrolit umumnya berbentuk asam, basa atau garam. Beberapa

gas tertentu dapat berfungsi sebagai elektrolit pada kondisi tertentu misalnya pada suhu tinggi atau tekanan rendah. Elektrolit kuat identik

berikatan ion dan kovalen polar. Sebagian besar senyawa yang berikatan

ion merupakan elektrolit sebagai contoh ikatan ion NaCl yang merupakan

salah satu jenis garam yakni garam dapur. NaCl dapat menjadi elektrolit

dalm bentuk larutan dan lelehan. atau bentuk liquid dan aqueous.

sedangkan dalam bentuk solid atau padatan senyawa ion tidak dapat

berfungsi sebagai elektrolit.

II.2.2 Anoda

anoda adalah elektroda, elektroda adalah konduktor yang digunakan untuk bersentuhan dengan bagian atau media non-logam dari

sebuah sirkuit (misal semikonduktor, elektrolit atau vakum). Bisa berupa

logam maupun penghantar listrik lain, pada sel elektrokimia yang terpolarisasi jika arus listrik mengalir ke dalamnya. Arus listrik mengalir

berlawanan dengan arah pergerakan elektron. Pada proses elektrokimia, baik sel galvanik (baterai) maupun sel elektrolisis, anoda mengalami

oksidasi.

II.2.3 Katoda

katoda adalah elektroda dalam sel elaktrokimia yang terpolarisasi

jika arus listrik mengalir keluar darinya. Pada baterai biasa (Baterai

Karbon-Seng), yang menjadi katoda adalah seng, yang juga menjadi

pembungkus baterai. Sedangkan, pada baterai alkalin, yang menjadi

katoda adalah mangan dioksida (MnO2) (www. ajus ink go_blog.com).

II.3

Nikel

Nikel mempunyai sifat tahan karat. Dalam keadaan murni, nikel bersifat

lembek, tetapi jika dipadukan dengan besi, krom, dan logam lainnya, dapat

membentuk baja tahan karat yang keras.

Perpaduan nikel, krom dan besi menghasilkan baja tahan karat (stainless

steel) yang banyak diaplikasikan pada peralatan dapur (sendok, dan

peralatan memasak), ornamen-ornamen rumah dan gedung, serta

komponen industri (Purwanto dan Syamsul Huda, 2005, Hal 73).

II.4

Plating Nikel

Proses Nickel Plating awalnya digunakan sebagai pelapis tahan karat dari besi. Dalam perkembangannya Nickel Plating juga berfungsi

sebagai pelapis dekoratif dari beberapa logam lain seperti Aluminium,

Zinc, atau Stainlessteel.

Jenis proses Nickel Plating ada 2 macam, yaitu Bright Nickel Plating danSemi Bright Nickel Plating.Untuk proses yang menggunakan keduanya, yaitu untuk lapisan pertama menggunakan Semi Bright

kemudian baru Bright disebut Proses Duplex Nickel Plating. Proses ini mempunyai daya tahan karat lebih kuat dari pada hanya satu proses Nickel

Plating saja.

Untuk meningkatkan ketahanan karatnya, nickel plating biasanya

dilapisi lagi dengan Chrom Plating. Dan jenis proses yang digunakan disebut Decorative Chrom Plating. Decorative Chrom Plating juga membuat warna lapisan terlihat lebih putih, karena warna lapisan Nickel

Dari Bahan yang digunakan proses Nickel Plating dibagi menjadi :

1.WattsNickel Plating.

2.High ChlorideNickel Plating.

3.SulfamatNickel Plating (Lebih Ductile/fleksiible).

Diantara ketiganya yang umum digunakan adalah Watts Nickel

Plating, Karena penanganannya lebih mudah. Untuk Watts Nickel Plating

bahan-bahan kimia yang digunakan dalam proses Nickel Plating beserta

jumlah pemakaiannya :

1. Nickel Sulphate (280 – 330 gr/lt)

2. Nickel Chloride (50 – 60 gr/lt)

3. Boric Acid (40 – 45 gr/lt)

4. Wetting agent (0,2 cc/lt)

5.Aditif Brightener(0,4 – 1 cc/lt)

Kondisi operasi proses :

1. pH (4 – 4,5)

2. Volt (6 volt untuk Rack, 12 Volt untuk Barrel)

3. Temperatur (55 – 60 derajat Celcius), pemanasan memakai

electric glass heater

4. Butuh pengadukan menggunakan blower

6. Dibutuhkan penyaringan secara berkala

Untuk mendapatkan hasil yang maksimal, standart diatas harus diusahakan

terpenuhi. Dan yang sangat perlu diperhatikan adalah masalah aliran listrik

yang digunakan. Arus DC yang digunakan harus mempunyai kualitas

sebagus mungkin dengan media penghantar arus yang memadai. Tebal

lapisan Nickel Plating umumnya sekitar 20 micron (www.metalindo.com).

II.5

Uji Tarik

Untuk mengetahui sifat-sifat mekanik dari suatu material, maka

yang harus dilakukan adalah melakukan pengujian terhadap material

tersebut. Dalam dunia industri tentu akan menjadi sangat boros bila

dilakukan pengujian dari setiap barang yang ingin diketahui sifat

mekaniknya. Lalu apa yang dilakukan oleh orang-orang di industri?

Mereka melakukan pengujian terhadap spesimen dari barang yang ingin

mereka ketahui sifat mekaniknya. Ada beberapa uji mekanik yang bisa

dilakukan untuk mengetahui sifat-sifat material, antara lain; uji tarik

(tensile test), uji tekan (compression test), uji torsi/ puntir(torsion test), uji

fatigue, dll. Dari sekian pengujian yang dapat dilakukan untuk mengetahui

sifat material, uji tarik menjadi pengujian yang paling disukai untuk

dilakukan karena dari satu pengujian dapat diketahui lebih banyak sifat

material dari satu pengujian tersebut. Dalam artikel kali ini, penulis akan

sedikit membahas tentang pengujian tarik dan sifat-sifat material apa saja

yang bisa diketahui dari uji tarik.

Uji tarik mungkin dapat dikatakan pengujian yang paling mendasar.

Pengujian ini sangat sederhana, tidak mahal dan telah mengalami

standarisasi di seluruh dunia, baik dari metode pengujian, bentuk spesimen

menarik suatu material secara perlahan-lahan, kita akan mengetahui reaksi

dari material tersebut

terhadap pembebanan yang diberikan dan seberapa panjang material

tersebut bertahan sampai akhirnya putus.

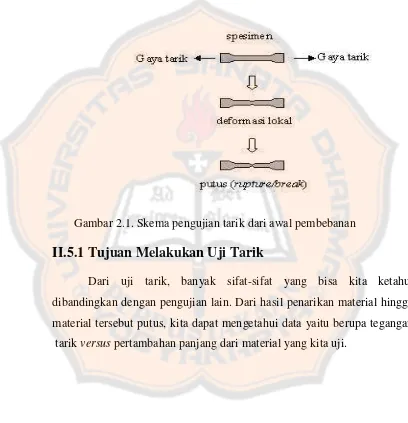

Gambar 2.1. Skema pengujian tarik dari awal pembebanan

II.5.1 Tujuan Melakukan Uji Tarik

Dari uji tarik, banyak sifat-sifat yang bisa kita ketahui

dibandingkan dengan pengujian lain. Dari hasil penarikan material hingga

material tersebut putus, kita dapat mengetahui data yaitu berupa tegangan

Gambar 2.2. Gambaran singkat uji tarik dan tegangan yang terjadi

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum

bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut

“Ultimate Tensile Strength” disingkat dengan UTS, dalam bahasa Indonesia disebuttegangan tarik maksimum.

Hukum Hooke(Hooke’s Law)

Untuk hampir semua logam, pada tahap sangat awal dari uji tarik,

hubungan antara beban atau gaya yang diberikan berbanding lurus dengan

perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke sebagai berikut:

rasio tegangan (stress) dan regangan (strain) adalah konstan

σ= ...2.1

Dengan:

σ= Stress (N/mm)2

A = Luas penampang (mm)2

ε =

x 100%

...

2.2Dengan:

ε= Strain (%)

ΔL= pertambahan panjang (mm)

L = panjang awal (mm)

Hubungan antara stress dan strain dirumuskan:

E= ………..2.3

Dengan:

E = Modulus elastisitas

σ= Stress (N/mm)2

ε= Strain

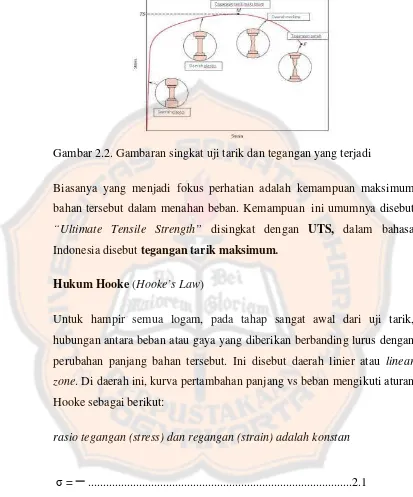

Selanjutnya kita dapatkan Gambar, yang merupakan kurva standar ketika

Gambar 2.3.Kurva tegangan-regangan

Bentuk bahan yang diuji, untuk logam biasanya dibuat spesimen dengan dimensi seperti pada gambar di bawah ini.

Gambar 2.4. Standar spesimen yang digunakan

Perubahan panjang dari spesimen dideteksi lewat pengukur regangan

(Ekstensometer) yang dijepitkan pada spesimen seperti diilustrasikan pada Gambar 2.5. Bila specimen mengalami perubahan panjang, terjadi

perubahan nilai hambatan listrik pada ekstensometer yang dibaca oleh

detektor dan kemudian dikonversi menjadi perubahan regangan.

Lo

II.5.2 Detail profil uji tarik dan sifat mekanik logam

profil data dari tensile test secara lebih detail. Untuk keperluan

analisa teknik, data yang didapatkan dari uji tarik dapat diasosiasikan

seperti pada Gambar 2.6.

Gambar 2.6. Profil data hasil uji tarik

Kita akan membahas istilah mengenai sifat-sifat mekanik bahan dengan

berpedoman pada hasil uji tarik seperti pada Gambar 2.6. Asumsikan

bahwa kita melakukan uji tarik mulai dari titik O sampai D sesuai dengan

arah panah dalam gambar.

Deformasi plastis(plastic deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula. Pada

Gambar 2.6 yaitu bila bahan ditarik sampai melewati batas proporsional

dan mencapai daerahlanding.

Tegangan luluh atasσuy(upper yield stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing

Tegangan luluh bawahσly(lower yield stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud adalah tegangan ini.

Regangan luluhεy(yield strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

Regangan elastisεe(elastic strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban

dilepaskan regangan ini akan kembali ke posisi semula.

Regangan plastisεp(plastic strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

regangan ini tetap tinggal sebagai perubahan permanen bahan.

Regangan total(total strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe+εp.

Perhatikan beban dengan arah OABE. Pada titik B, regangan yang ada

adalah regangan total. Ketika beban dilepaskan, posisi regangan ada pada

titik E dan besar regangan yang tinggal (OE) adalah regangan plastis.

Tegangan tarik maksimumTTM(UTS, ultimate tensile strength)

Pada Gambar 2.6 ditunjukkan dengan titik C (σβ), merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

Kekuatan patah(fracture strength)

Pada Gambar 2.6 ditunjukkan dengan titik D, merupakan besar tegangan

Tegangan luluh pada data tanpa batas jelas antara perubahan elastis

dan plastis

Untuk hasil uji tarik yang tidak memiliki daerah linier dan landing yang

jelas, tegangan luluh biasanya didefinisikan sebagai tegangan yang

menghasilkan regangan permanen sebesar 0.2%, regangan ini disebut

offset-strain(gambar 2.7).

Gambar 2.7. Penentuan tegangan luluh (yield stress) untuk kurva

tanpa daerah linier

Perlu untuk diingat bahwa satuan SI untuk tegangan (stress) adalah Pa (Pascal, N/m2) dan strain adalah besaran tanpa satuan.

II.5.3 Istilah lain

Selanjutnya akan kita bahas beberapa istilah lain yang penting

seputar hasil uji tarik.

Kelenturan

Merupakan sifat mekanik bahan yang menunjukkan derajat deformasi

plastis yang terjadi sebelum suatu bahan putus atau gagal pada uji tarik.

Derajat kelentingan

Derajat kelentingan didefinisikan sebagai kapasitas suatu bahan menyerap

energi dalam fase perubahan elastis. Sering disebut dengan Modulus

Kelentingan(Modulus of Resilience), dengan satuanstrain energy per unit volume (Joule/m3 atau Pa). Dalam Gbr.1, modulus kelentingan ditunjukkan oleh luas daerah yang diarsir.

Derajat ketangguhan(toughness)

Kapasitas suatu bahan menyerap energi dalam fase plastis sampai bahan

tersebut putus. Sering disebut dengan Modulus Ketangguhan (modulus of

toughness). Dalam Gbr.5, modulus ketangguhan sama dengan luas daerah

dibawah kurva OABCD.

Pengerasan regang(strain hardening)

Sifat kebanyakan logam yang ditandai dengan naiknya nilai tegangan

berbanding regangan setelah memasuki fase plastis.

Tegangan sejati , regangan sejati(true stress, true strain)

Dalam beberapa kasus definisi tegangan dan regangan seperti yang telah

dibahas di atas tidak dapat dipakai. Untuk itu dipakai definisi tegangan dan

regangan sejati, yaitu tegangan dan regangan berdasarkan luas penampang

Gambar 2.8.

sebenarnya.

II. 6 Pengujian s

Suatu

gambaran seca

cara menempa

dilengkapi kam

2.8. Tegangan dan regangan berdasarkan

n struktur mikro

tu pengujian pengujian yang dilakukan unt

secara visual dari struktur mikro logam. Penguj

patkan potongan logam kecil dibawah mikroskop

amera untuk diambil gambar struktur mikro log

panjang bahan

untuk mengetahui

ngujian ini dengan

oskop khusus yang

BAB III

METODE PENELITIAN

Dalam penelitian ini urutan langkahnya dimulai dari pembuatan spesimen,

plating nikel, pengujian pada lingkungan pantai, dilanjutkan dengan uji tarik dan

uji struktur mikro.

III.1 Tahap Tahap Pembuatan Spesimen

1. Memilih baja lembaran dengan ukuran tebal 1,5 mm.

2. Menentukan ukuran spesimen berdasarkan stándar ASTM A370

dengan skema sebagai berikut:

Gambar 3.1. bentuk spesimen uji tarik

3. Baja lembaran dipotong menggunakan mesin scrap sesuai ukuran yang

telah ditentukan. Pemotongan tiap spesimen dilakukan secara sama,

baik arah maupun urutan langkahnya.

15,5cm

12,5 mm

50 mm

Membeli Plat Baja

Membentuk Spesimen Sesuai ASTM A370

Dilapisi Nikel Tanpa Lapisan Nikel

Ditaruh Di Lingkungan Pantai

Pengujian Awal Pengujian bulan 1 Pengujian bulan 3 Pengujian bulan 4

Pelapisan tembaga sianida

Pelapisan tembaga asam

Pelapisan Nikel

III.2 Proses Elektroplating

III.2.1 Persiapan Benda Kerja

Benda yang akan dilapis dengan nikel biasanya dalam

kondisi kotor dan berminyak akibat proses pembuatan spesimen tersebut,

untuk itu perlu dilakukan langkah langkah pembersihan atau persiapan

benda kerja dengan tujuan agar nikel bisa melapisi sepenuhnya.

Langkah langkah persiapan benda kerja adalah sebagai berikut:

1. Menghilangkan kerak dan karat tipis dengan cara diampelas dengan

ampelas ukuran 1000, hingga permukaan spesimen terlihat halus dan tidak

ada karat.

2. Spesimen dicuci dengan air sabun untuk menghilangkan kotoran

,kandungan minyak, dan sisa sisa pengampelasan. Selanjutnya dikeringkan

dengan cara dilap dengan kain kering hingga benar benar kering.

3. Pencelupan spesimen ke dalam HCL dengan tujuan menghilangkan sisa

karat yang sulit dihilangkan dengan ampelas. Pencelupan hanya sekitar 3

detik agar kandungan besi tidak ikut larut, larutnya besi menyebabkan

kekuatan spesimen berkurang.

III.2.1 Elektroplating

Dalam proses pelapisan nikel ada urutan prosedur dan pengaturan

waktu agar proses pelapisan hasilnya baik dan tidak mengalami kegagalan

pelapisan. Namun prosedur dan waktu tersebut terkadang tidak sesuai

antara unit elektroplating yang satu dengan yang lainnya, untuk itu perlu

Tahap dalam proses elektroplating:

1. Pelapisan spesimen dengan tembaga sianida.

Spesimen dimasukkan dalam larutan tembaga sianida yang telah

dialiri arus listrik DC 4 volt selama kurang lebih 1 menit. Spesimen

sebagai katoda dan larutan tembaga sianida sebagai anoda. Tujuan dari

pelapisan tembaga sianida adalah sebagai lapisan awal untuk mendapatkan

pelekatan yang bagus dan melindungi spesimen dari serangan keasaman

larutan tembaga sulfat. Alasan pemilihan tembaga sianida untuk aplikasi

ini karena sifat penutupan lapisan yang bagus.

2. Pelapisan spesimen dengan tembaga asam.

Spesimen dimasukkan dalam larutan tembaga asam yang telah

dialiri arus listrik DC 4 volt selama kurang lebih 30 detik. Agar didapat

hasil yang sempurna pengadukan larutan menggunakan blower. Spesimen

sebagai katoda dan larutan tembaga asam sebagai anoda. Pelapisan

tembaga asam bertujuan agar pelapisan selanjutnya yaitu lapisan nikel

dapat melekat dengan baik.

3. Pelapisan spesimen dengan nikel.

Spesimen dimasukkan dalam larutan tembaga asam yang telah

dialiri arus listrik DC 4volt selama kurang lebih 30 menit. Agar didapat

hasil yang sempurna pengadukan larutan menggunakan blower. Spesimen

sebagai katoda dan larutan nikel sebagai anoda. Fungsi nikel pada proses

ini adalah mendapatkan tampilan dekoratif yang mengkilap dan

melindungi spesimen dari benda dan larutan yang dapat menyebabkan

korosi.

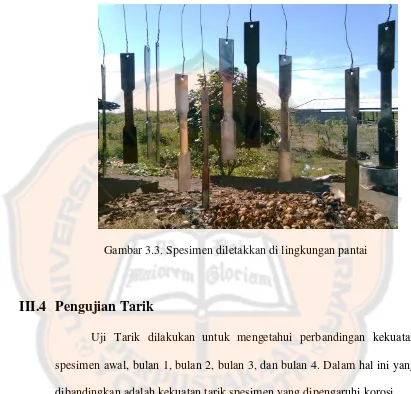

III.3 Pengujian Pada Lingkungan Pantai

Pengujian bertujuan membandingkan laju korosi antara spesimen

yang tidak terelektroplating nikel dengan spesimen yang telah

terelektroplating nikel. Lama waktu pengujian adalah 4 bulan dengan cara

meletakan spesimen pada lingkungan pantai. Tiap satu bulan diambil

nikel. Setiap spesimen yang diambil diuji tarik dan diambil gambar

struktur mikronya.

Gambar 3.3. Spesimen diletakkan di lingkungan pantai

III.4 Pengujian Tarik

Uji Tarik dilakukan untuk mengetahui perbandingan kekuatan

spesimen awal, bulan 1, bulan 2, bulan 3, dan bulan 4. Dalam hal ini yang

dibandingkan adalah kekuatan tarik spesimen yang dipengaruhi korosi.

III.4.1 Data Mesin Uji Tarik.

Mesin yang digunakan jenis Universal Testing Machine

Gambar 3.4. Mesin uji tarik di laboratorium logam

Universitas Sanata Dharma

III.4.2 Proses Pengujian Tarik

Pada proses pengujian tarik dilakukan seperti dibawah ini:

1.Spesimen dijepit pada kedua ujungnya.

2.Pada bagian ujung ujung gauge length spesimen dipasang alat

pengukur pertambahan panjang (Ekstensometer).

3.Alat direset sehingga semua posisi pengukuran ada pada angka 0

4.Tombol on ditekan untuk memulai penarikan, saat penarikan

kadang terjadi lepasnya spesimen akibat permukaan nikel yang

licin, untuk itu bagian ujung spesimen harus dibuat kasar dengan

cara digores dengan betel atau gergaji besi.

5.Data hasil penarikan yang terlihat pada panel mesin dicatat.Data

itu meliputi nilai pertambahan panjang spesimen, beban tarik, beban

maksimun, beban ketika spesimen patah, dan print out diagram

pertambahan panjang berbanding dengan beban.

Gambar3.5. Panel mesin uji tarik

III.5 Pengujian Struktur Mikro

Pengujian struktur mikro bertujuan untuk mengetahui

perbandingan tingkat korosi antar spesimen secara visual.

Pengujian ini dilakukan dengan cara melihat struktur mikro tiap

spesimen kemudian diambil gambarnya.

Tahap dan proses pengujian struktur mikro :

Spesimen dibuat potongan kecil 1,5 cm x 2 cm, potongan

tersebut ditanam pada cetakan resin dengan bagian potongan

menghadap atas.seperti gambar 3.6 Tujuan menanam potongan

besi ke dalam cetakan resin adalah untuk memudahkan meletakkan

spesimen di bawah lensa mikroskop karena posisi spesimen harus

berdiri vertical.

Gambar3.6. Spesimen dicetak dengan menggunakan resin

2. Mengambil gambar struktur mikro logam

Spesimen diletakkan di bawah lensa mikroskop dan

setel jarak pengambilan gambar hingga didapatkan ukuran gambar

Kamera difungsikan untuk mengambil gambar struktur

mikro. Dari gambar ini bisa dilihat pertumbuhan karat dan

ketebalan karat dari masing masing spesimen.

BAB IV

DATA DAN ANALISIS

Data yang diambil pada tugas akhir kali ini adalah data yang dapat

digunakan untuk mengetahui perbandingan kekuatan antar spesimen. Data yang

digunakan adalah uji tarik dan data visual berupa data struktur mikro.

IV.1 Uji Tarik

Data uji tarik disajikan pada tabel 4.1.

Tabel 4.1. Data uji tarik spesimen

Jenis bahan Tebal (mm) Lebar (mm) Beban Luas Penampang Tegangan

Besi Awal Tanpa Perlakuan 1.5 12.4 568 18.60 30.54

1.5 12.4 579.2 18.60 31.14

Rata rata 573.6 18.60 30.84

Besi Lapis Nikel Awal 1.5 12 570.1 18.00 31.67

1.5 12 569.1 18.00 31.62

1.5 12.1 593 18.15 32.67

1.5 12.1 566.7 18.15 31.22

Rata rata 574.72 18.08 31.80

Besi Bulan 1 Tanpa Perlakuan 1.4 13 479 18.20 26.32

1.39 13 508 18.07 28.11

Rata rata 493.5 18.14 27.21

Besi Lapis Nikel Bulan 1 1.5 12.3 577.1 18.45 31.28

1.5 12.3 562.7 18.45 30.50

1.5 12.3 588.7 18.45 31.91

Rata rata 576.16 18.45 31.23

Besi Bulan 2 Tanpa Perlakuan 1.29 13.2 409.5 17.03 24.05

Rata rata 409.50 17.03 24.05

Besi Lapis Nikel Bulan 2 1.5 12.4 601.1 18.60 32.32

1.5 12.4 593.3 18.60 31.90

1.5 12.4 590.3 18.60 31.74

1.5 12.5 580.7 18.75 30.97

Rata rata 591.35 18.64 31.73

Besi Bulan 3 Tanpa Perlakuan 1.17 12.2 279.1 14.27 19.55

Rata rata 279.1 14.27 19.56

Besi Lapis Nikel Bulan 3 1.5 12.6 529.4 18.90 28.01

1.5 12.7 565.3 19.05 29.67

1.5 12.8 570.5 19.20 29.71

1.5 12.7 549.4 19.05 28.84

Rata rata 553.65 19.05 29.06

Besi Bulan 4 Tanpa Perlakuan 0.9 12.5 219.9 11.25 19.55

Rata rata 219.9 11.25 19.55

Besi Lapis Nikel Bulan 4 1.5 12.5 396.9 18.75 21.17

1.5 12.6 408.7 18.90 21.62

1.5 12.7 610.7 19.05 32.06

1.5 12.5 564.9 18.75 30.13

Rata rata 495.3 18.86 26.26

Perhitungan dari tabel diperoleh dari rumus:

Tegangan = Beban / luas penampang mula mula

IV.1.2 Diagram dan

Diagram perbandi

Gambar 4.1. D tanpa lapisan ni

Gambar 4.2. D dengan lapisan

an Grafik

bandingan dari table 4.1 adalah sebagai berikut:

4.1. Diagram perbandingan tegangan setiap peng n nikel).

4.2. Diagram perbandingan tegangan setiap peng san nikel).

kut:

ngujian (plat baja

Gambar 4.3. Diag (plat baja tanpa lapi

Gambar 4.4. Diag (plat baja dengan l

iagram perbandingan beban tarik maksimum se lapisan nikel).

iagram perbandingan beban tarik maksimum se n lapisan nikel).

setiap pengujian

Gambar 4.5. D dan plat baja de

Tabel 4.2. Dat

Spesimen Te Sebelum dikorosi Bulan 1 Bulan 2 Bulan 3 Bulan 4

4.5. Diagram perbandingan tegangan plat baja tanp a dengan lapisan nikel setiap pengujian.

ata ketebalan spesimen

Tebal awal (mm) Tebal akhir spesimen

tanpa perlakuan (mm)

Teb den 1,5 1,5 1,5 1,4 1,5 1,29 1,5 1,17 1,5 0,9

tanpa lapisan nikel

Tebal akhir spesimen

dengan lapisan nikel

Untuk menghitung prosentase penurunan ketebalan plat dapat menggunakan rumus sebagai berikut:

–

%

1,5−1,4

1,5 100% = 6,66%

1,5−1,29

1,5 100% = 14%

1,5−1,17

1,5 100% = 22%

1,5−0,9

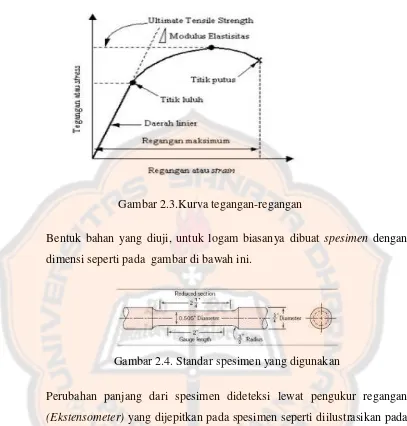

Gambar 4.6. Diagram prosentase penurunan tebal spesimen dengan lapisan dan tanpa lapisan Nikel.

IV.2 Analisis Data

Dari gambar 4.1 dan 4.2 nampak bahwa kekuatan tarik besi

terelektroplating nikel tidak mengalami penuruan yang drastis. Kekuatan

tarik awal baja terelektroplating nikel 31,80 kg/mm2. Kekuatan tarik bulan

keempat baja dengan lapis nikel 26,26 kg/mm2. Kekuatan tarik baja

terelektroplating nikel dari pengujian awal hingga bulan ke empat hanya

mengalami penurunan 5,54 kg/mm2. Kekuatan tarik baja tanpa perlakuan

mengalami penurunan yang sangat drastis. Kekuatan tarik awal baja tanpa

perlakuan 30,84 kg/mm2. Kekuatan tarik bulan keempat baja tanpa

perlakuan 19,55 kg/mm2. Kekuatan tarik baja tanpa perlakuan dari

pengujian awal hingga bulan keempat mengalami penurunan 11,29

kg/mm2.

0 5 10 15 20 25 30 35 40 45

0 1 2 3 4 5

P ro se n tas e P e n u ru n an T e b al S p e si m e n (% ) Waktu (bulan)

Tanpa Lapisan Nikel

Terjadinya penurunan Kekuatan tarik yang signifikan pada baja

tanpa perlakuan dibandingkan dengan baja terelektroplating nikel

disebabkan karena bagian terkuat dari baja adalah bagian kulitnya. Jika

bagian kulit baja sudah terkorosi maka bagian dalam baja tak mampu

untuk menahan beban tarik yang besar. Penyebab dari tidak meratanya

kekuatan pada plat baja disebabkan oleh proses pembuatan plat itu yang

menggunakan sistim roll, sehingga permukaan plat akan lebih keras

dibanding bagian tengah plat karena mendapat tekanan dari sistim roll

tersebut.

Dari tabel 4.1 nampak luas penampang baja terelektroplating nikel

tidak mengalami penuruan yang drastis. Luas penampang awal baja

terelektroplating nikel 18,08 mm2. Pada bulan keempat luas penampang

baja terelektroplating nikel 18,86 mm2. Sedangkan luas penampang baja

tanpa perlakuan mengalami penurunan yang sangat drastis. Luas

penampang awal baja tanpa perlakuan 18,60 mm2. Sedangkan luas

penampang bulan keempat baja tanpa perlakuan 11,25 mm2. Luas

penampang baja tanpa perlakuan dari pengujian awal hingga bulan

keempat mengalami penurunan 7,35 mm2.

Dari tabel 4.1 dan tabel 4.2 dapat dilihat bahwa setiap

pengambilan data ketebalan spesimen berkurang dari bulan ke bulan. Hal

ini terjadi secara signifikan pada spesimen yang tidak mendapatkan

pelapisan nikel akibat reaksi antara suatu logam dengan berbagai zat di

dikehendaki. Pada plat besi awal tanpa perlakuan, ketebalan 1,5 mm dan

berkurang menjadi 1,4 mm pada bulan pertama, 1,29 mm pada bulan

kedua, 1,17 mm bulan 3 dan bulan 4 hanya 0,9 mm. Bila pengujian

dilakukan dalam waktu yang lebih lama kemungkinan penurunan

ketebalan plat diprediksi akan lebih tinggi. Hal ini disebabkan bagian

permukaan adalah bagian yang terkuat dari plat, sehingga jika

permukaan plat sudah terkorosi maka bagian di bawah permukaan akan

sangat mudah terkorosi. Penyebab dari tidak meratanya kekuatan pada plat

disebabkan dari proses pembuatan plat itu sendiri menggunakan sistim

roll, sehingga permukaan plat akan lebih keras dibanding bagian tengah

plat karena mendapat tekanan dari sistim roll tersebut. Pada plat baja

dengan lapisan nikel ketebalan tetap yaitu setebal 1,5 mm dari awal

hingga akhir bulan ke -4.

Kemampuan plat baja dengan lapisan nikel menanggung beban

tarik cenderung turun namun tidak terlihat secara signifikan karena

penurunan ketebalan yang tidak banyak. Pada plat tanpa lapisan nikel

penurunan kekuatan tarik lebih besar pada plat baja dengan lapisan nikel.

IV.3 Analisis Pengamatan Struktur Mikro

Pengambilan gambar struktur mikro dilakukan dengan cara

pengamatan spesimen pada mikroskop, kemudian dilakukan pemotretan. Dari

hasil pengamatan dapat diketahui ketebalan lapisan yang terbentuk pada

permukaan besi, baik ketebalan lapisan nikel maupun lapisan korosi.

Bulan 1 Bulan 4

Gambar 4.7. Foto struktur mikro perbesaran 100 dengan lapisan nikel.

Bulan 1 bulan 4

Gambar 4.8. Foto struktur mikro perbesaran 100 tanpa lapisan nikel.

Pada gambar 4.7 dapat dilihat perbedaan antara plat dengan pelapisan nikel

dan plat tanpa lapisan, pada gambar 4.7 terlihat garis putih pada permukaan plat, hal

Resin Area korosi

Baja

Area korosi

Resin

tersebut merupakan lapisan nikel yang terbentuk karena proses elektroplating. Pada

gambar 4.7 bulan 1 belum nampak adanya karat yang menempel dan lapisan nikel

terlihat masih tebal. Pada gambar 4.7 yaitu dengan 4 bulan masa pengujian terlihat

lapisan nikel masih terdapat pada permukaan plat, sehinngga plat belum mengalami

korosi. Plat tanpa pelapisan nikel dapat dilihat pada gambar 4.8 dengan masa

pengujian 1 bulan. Berbeda dengan gambar 4.7 pada gambar 4.8 menunjukkan plat

tanpa lapisan nikel. Pada plat tanpa lapisan nikel pada pengujian bulan pertama sudah

menunjukkan adanya korosi pada permukaan plat, hal tersebut ditunjukkan dengan

tidak ratanya permukaan plat. Pada gambar 4.8 terlihat permukaan plat sudah

bergelombang dan terdapat lapisan berwarna hitam yang cukup tebal, hal tersebut

merupakan karat yang menempel pada permukaan plat.

Dari data uji struktur mikro didapat hasil analisis sebagai berikut. Dari

pengambilan gambar struktur mikro terlihat plat besi yang tidak dilapisi nikel

pertumbuhan korosi terjadi dan terlihat jelas. Luas penampang juga berkurang pada

perbesaran yang sama. Sedangkan pada plat baja dengan lapisan nikel pertumbuhan

korosi tidak terlalu tampak namun ada bagian tertentu lebih rusak dibanding bagian

lain disebabkan mengelupasnya lapisan akibat suatu hal seperti tidak sempurnanya

IV.3.1 Tampilan

Nikel merupakan logam pelapis yang digunakan secara luas dalam industri

plating, baik untuk aplikasi dekoratif maupun protektif. Baik buruknya suatu proses

pelapisan nikel dapat dilihat dari benda uji itu sendiri. Kemampuan melapis nikel

dengan kecemerlangan yang tinggi dan kekerasan sedang menjadikannya suatu

pilihan terbaik untuk pelapisan dasar aplikasi dekoratif.

Gambar 4.9. Spesimen dengan lapisan nikel.

Dari Gambar 4.9 dapat dilihat seluruh plat terlapisi dengan baik oleh nikel.

Kecemerlangan plat baja dirasa sudah sesuai dengan yang diinginkan. Sedangkan

kerapatan dibuktikan dengan masih menempelnya lapisan nikel pada spesimen yang

lingkungan pantai tidak mampu mengkorosi plat baja, sedangkan pada plat yang

tidak terlapisi nikel akan mengalami banyak penurunan ketebalan karena korosi.

Dibulan keempat kecemerlangan nikel menurun dikarenakan nikel tidak kuat

BAB V

PENUTUP

V.1 Kesimpulan

Dari dari analisa data pada tugas akhir ini maka dapat disimpulkan sebagai

berikut:

1. Pada logam dengan lapisan nikel, ketebalan spesimen tetap 1,5 mm dari

sebelum dikorosi hingga bulan ke-4, sedangkan plat baja tanpa lapisan nikel

terus mengalami penurunan ketebalan dari 1,5 mm sebelum dikorosi menjadi

0,9 mm di bulan ke- 4.

2. Lapisan nikel menghambat laju korosi logam oleh lingkungan pantai sehingga

kekuatan tarik tidak terus turun. Pada spesimen tanpa lapisan nikel kekuatan

tarik turun dari 30,84 kg/mm2 di bulan ke-0 menjadi 19,55 kg/mm2 di bulan

ke-4. Sedangkan spesimen dengan lapisan nikel kekuatan tarik nya turun dari

31,80 kg/mm2di bulan ke-0 menjadi 26,26 kg/mm2di bulan ke-4.

V.2 Saran

Setelah melakukan proses penelitian dan pengambilan data maka didapat

beberapa hal yang harus dilakukan. Hal hal ini dilakukan agar di masa mendatang

diperoleh hasil penelitian yang lebih baik. Untuk itu penulis menyarankan beberapa

hal sebagai berikut:

1. Waktu Pelapisan tembaga asam, tembaga sulfat dilakukan riset terlebih

dahulu karena waktu pelapisan tidak boleh kurang ataupun berlebihan.

2. Pelapisan nikel dilakukan lebih lama (lebih dari 1 jam) agar pelapisan benar

benar sempurna dan tebal.

3. Pengambilan data awal yang lengkap sangat berguna untuk kelancaran

penelitian ini.

DAFTAR PUSTAKA

Purwanto dan Syamsul Huda, Teknologi Industri Elektroplating,Undip

Semarang, 2005.

William D & Calisster Jr. John Wiley & Sons, Material Science and

Engineering: An Introduction, 2004.

William Nash. Schaum’ Outlines,Stength of Materials, 1998.

www.scribd.com/doc/korosi, 07/19 /2009, diakses 04/05/2011

www.ajusink go_blog.com, diakses 21/4/2010

wiwahyusyah.www.kimiaDasyat.com, diakses 29/8/2010

Lampiran 1-24. Graf

spesimen tanpa

L 1.Spesimen tanpa la

L 3.Spesimen dengan

L 5.Spesimen dengan

rafik perbandingan uji tarik (beban dengan perta

npa lapisan nikel dengan spesimen terlapisi nike

lapisan nikel bulan-0 L 2.Spesimen tanpa la 0

an lapisan nikel bulan-0 L 4.Spesimen nikel bulan-0

an lapisan nikel bulan-0 L 6.Spesimen nikel bulan-0

ertambahan panjang)

ikel 0-4 bulan.

a lapisan nikel

bulan-en dbulan-engan lapisan

L 7.Spesimen tanpa la

L 9.Spesimen dengan

L 11.Spesimen dengan

lapisan nikel bulan-1 L 8.Spesimen tanpa la 1

an lapisan nikel bulan-1 L 10.Spesimen nikel bulan-1

gan lapisan nikel bulan-1 L 12.Spesimen nikel bulan-2

a lapisan nikel

bulan-en dbulan-engan lapisan

L 13.Spesimen dengan

L 15.Spesimen dengan

L 17.Spesimen tanpa

gan lapisan nikel bulan-2 L 14.Spesimen nikel bulan-2

gan lapisan nikel bulan-2 L 16.Spesimen nikel bulan-2

a lapisan nikel bulan-3 L 17.Spesimen nikel bulan-3

en dengan lapisan

en dengan lapisan

L 18.Spesimen dengan

L 20.Spesimen dengan

L 22.Spesimen dengan

gan lapisan nikel bulan-3 L 19.Spesimen nikel bulan-3

gan lapisan nikel bulan-3 L 21.Spesimen nikel bulan-4

gan lapisan nikel bulan-4 L 23.Spesimen nikel bulan-4

en dengan lapisan

en tanpa lapisan

L 24.Spesimen dengangan lapisan nikel bulan-4 L 25.Spesimen nikel bulan-4