BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

Data yang digunakan diperoleh dari dokumen perusahaan. Yang digunakan adalah data bulanan dari Januari 2016 hingga September 2016. Beberapa data yang diambil yaitu data breakdown, data perbaikan, poin masalah kerusakan.

P.T. NOK INDONESIA memproduksi oil seal untuk berbagai kemasan produk lain yang khususnya berada di wilayah pulau Jawa. Di P.T. NOK INDONESIA ini memiliki beberapa mesin yaitu Mesin Curring, Mesin Trimming, dll. Namun data yang saya tegaskan merupakan data perbaikan pada Mesin Trimming.

4.2 Penjelasan Mesin

4.2.1 Definisi Mesin Trimming

Mesin trimming adalah mesin yang digunakan untuk proses trimming, terdiri dari beberapa bagian penting seperti jig untuk dudukan produk (oil seal) yang akan dilakukan proses trimming, motor penggerak spindle sebagai pemutar jig, vacuum line system untuk memegang produk pada jig agar stabil dan tidak terlepas, dan pisau pemotong rubber. Energi yang digunakan adalah energi listrik dan pneumatik.

4.2.2 Proses Trimming

Proses trimming adalah proses pembentukan sealing lip dan diameter bagian dalam dari oil seal. Proses ini juga menghilangkan kelebihan rubber (deflashing) dan pemotongan oil seal dengan sudut tertentu pada E-Portion (chamfering). Parameter dari proses trimming adalah sudut potong, jenis pisau, pengaturan hydro checker, dan spindle brake.

4.2.3 Jenis Mesin Trimming

P.T. NOK INDONESIA memiliki beberapa jenis mesin trimming. Berikut adalah jenis-jenis trimming :

- NR (New Rokuro)

- SNR (Small New Rokuro) Merupakan mesin trimming dengan system auto loading.

- TR (Time Rokuro) - NTR (New Time Rokuro)

(Sumber : PT. NOK INDONESIA) Gambar 4.1 Mesin Trimming

4.3 Data Perbaikan Mesin Semi Auto Trimming NTR 120 Periode Januari

2016 – September 2016 Dan Time Between Failures (TBF)

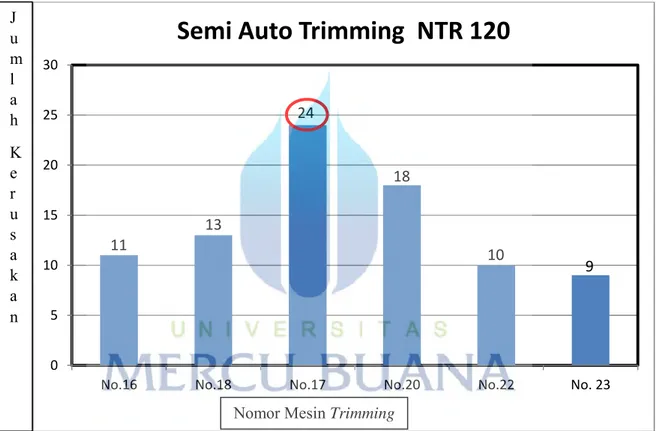

PT. NOK INDONESIA sendiri memiliki berbagai macam type mesin Trimming, namun penulis hanya memfokuskan ke mesin Trimming type Semi Auto Trimming NTR 120, dikarenakan type mesin inilah yang sering mengalami kerusakan, namun pada type mesin Semi Auto Trimming NTR 120 ini sendiri terbagi menjadi beberapa macam lagi, data mesin tersebut dapat dilihat pada gambar 4.2 sebagai berikut:

(Sumber : PT. NOK INDONESIA)

Gambar 4.2 Jumlah Kerusakan Mesin Semi AutoTrimming NTR 120

Dari grafik gambar mesin Semi Auto Trimming NTR 120 tersebut penulis mengambil data pada kerusakan mesin dengan jumlah yang paling banyak, yaitu pada mesin dengan nomor mesin No.17. Setelah didapatkan data kerusakan rata-rata paling banyak diantara mesin lainnya selanjutnya dihitung menggunakan metode yang tersedia untuk mendapatkan Time Between Failure. Berikut adalah cara untuk mendapatkan nilai Time Between Failure:

0 5 10 15 20 25 30

No.16 No.18 No.17 No.20 No.22 No. 23

Semi Auto Trimming NTR 120

24 13 18 10 9 11 J u m l a h K e r u s a k a n

21:30 –> 01:00 = 3 jam 30 menit

15/01/2016 -> 21/01/2016 = 5 hari x 16 jam = 80 jam 22:20 –> 07:00 = 3 + 80 + 114 = 98 jam 10 menit

= 98,17

Di bawah ini adalah penjelasan dari perhitungan diatas:

Kerusakan pertama terdapat pada komponen mesin CYLINDER TOOL C ABNORMAL pada tanggal 15/01/2016, dengan waktu selesainya pergantian komponen tersebut adalah pukul 21:30.

Pada pukul 01:00 merupakan waktu berhentinya mesin beroperasi

Setelah itu dihitung dari waktu selesai pergantian komponen hingga waktu berhentinya mesin beroperasi, data yang didapat termasuk nilai untuk menghitung Time Between Failure.

Selanjutnya dilihat dari tanggal pergantian komponen mesin pertama hingga tanggal kerusakan komponen kedua, setelah hasil didapatkan kemudian dikalian dengan total waktu beroperasinya pabrik tersebut, data yang didapat termasuk nilai untuk menghitung Time Between Failure.

Selanjutnya dihitung dari waktu pertama kerusakan komponen kedua pada mesin ke waktu mulainya bekerja operator, dan didapatkan lah nilai Time Between Failure tersebut.

Untuk perhitungan selanjutnya seperti cara diatas, kemudian data tersebut dimasukan ke table seperti tabel 4.1 berikut.

Tabel 4.1 Data Perbaikan dan Time Between Failures (TBF)

Tanggal Masalah Waktu Perbaikan TBF (Jam) Start Finish

2016/01/15 CYLINDER TOOL C ABNORMAL 20:55 21:30 - 2016/01/21 SPINDLE BRAKE ABNORMAL 22:20 22:40 98 2016/01/22 MOTOR SPINDLE ABNORMAL 08:40 09:20 19 2016/01/29 VACUUM SK-PLATE DOWN ABNORMAL 13:00 13:40 118 2016/02/01 A-TOOL ABNORMAL 15:00 15:10 51

2016/02/02 MOTOR SPINDLE ABNORMAL 09:30 09:45 28 2016/02/09 CONVEYOR ABNORMAL (MESIN TRIMMING SEMI AUTO

NO.18) 10:50 11:30 115 2016/02/26 CYLINDER GRIP PAWL RUSAK 19:40 20:30 250 2016/02/29 LITER ABNORMAL (TDK BERFUNGSI DENGAN BAIK) 09:40 10:00 39 2016/02/29 SLIDING ABNORMAL 14:10 14:30 38 2016/03/16 SPEED CONTROL NG 00:40 00:50 209 2016/03/22 VACUUM ABNORMAL 02:30 02:45 88 2016/04/07 SENSOR VACUUM ABNORMAL 19:55 20:05 243 2016/05/09 SPINDLE BRAKE ABNORMAL PD MESIN TRIMMING NO. 18 20:00 20:50 386 2016/05/14 PUSH PLATE ABNORMAL 08:25 09:25 86 2016/05/14 PUSH ROD ABNORMAL PADA MESIN TRIMMING NO. 18 22:30 23:00 48 2016/05/24 PUSH ROD ABNORMAL 19:00 20:00 126 2016/05/24 PUSH PLATE REVE ABNORMAL 14:15 15:00 28 2016/05/26 KABEL DIGITAL SK PLATE ABNORMAL 11:30 13:00 30 2016/06/01 FEED PLAT ON ABNORMAL 22:30 22:45 107 2016/06/13 SPINDLE BRAKE ABNORMAL 19:15 20:05 158 2016/06/18 SPINDLE BREAK ABNORMAL 16:00 19:00 96 2016/06/23 ON LOADING SK PLATE ABNORMAL 09:00 09:30 72 2016/09/01 PUSH ROD ABNORMAL 09:10 09:25 834

(Sumber : PT. NOK INDONESIA)

Setelah diubah menjadi tabel, langkah selanjutnya yaitu dilakukan pengolahan data untuk mendapatkan nilai yang dibutuhkan. Berikut metode/cara yang digunakan untuk mencari hasil dari data yang diperoleh.

4.4 Pengolahan Data

Setelah mendapatkan nilai Time Between Failure selanjutnya data tersebut diolah dengan cara mencari nilai R(t) dan F(t), dengan menggunakan rumus: a. ( ) [( ) ]( ) b. ( ) ( ) Keterangan : R = Range. t = Time (waktu). N = Jumlah Data.

n = Baris Data yang akan dihitung. ex: baris 1, baris 2,...-, baris n.

F = Failure (kerusakan).

1 = angka yang berasal dari rumus.

Contoh perhitungan R(t) dan F(t) pada baris pertama sebagai berikut:

( ) [( ) ] ( ) ( ) ( )

Untuk perhitungan baris selanjutnya seperti perhitungan diatas : Tabel 4.1 Perhitungan nilai R(t) dan F(t)

No

Data TBF R(t) F(t)

1 19 0.96 0.04

3 28 0.88 0.12 4 30 0.84 0.16 5 38 0.8 0.2 6 39 0.76 0.24 7 48 0.72 0.28 8 51 0.68 0.32 9 72 0.64 0.36 10 86 0.6 0.4 11 88 0.56 0.44 12 96 0.52 0.48 13 98 0.48 0.52 14 107 0.44 0.56 15 115 0.4 0.6 16 118 0.36 0.64 17 126 0.32 0.68 18 158 0.28 0.72 19 209 0.24 0.76 20 243 0.2 0.8 21 250 0.16 0.84 22 386 0.12 0.88 23 834 0.08 0.92 ∑ 3267 ̅ 136

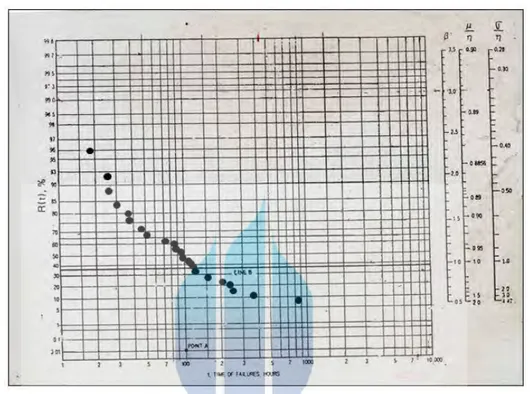

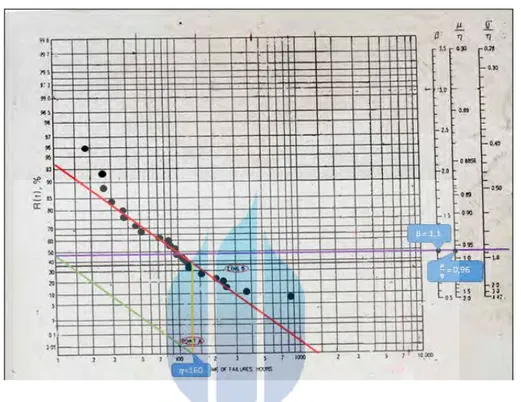

1. Dari perhitungan R(t) dan F(t) diatas, Masukan nilai TBF dan nilai R(t) dari data yang sudah didapat pada tabel 4.2 ke dalam tabel Nomograph menjadi titik-titik seperti gambar di bawah:

(Sumber Nomograph : Luis E. Niño, “Predict Failures and Overhaul Interval to Minimize Downtime,” Hydrocarbon Processing, January 1974, p.108)

Gambar 4.1 Titik Nilai TBF dan R(t)

Nilai titik pertama pada tabel grafik Nomograph adalah (19:0,96) nilai 19 adalah nilai Time Between Failure dan nilai 0,96 adalah nilai dari R(t), kemudian pada titik ke dua nilai nya (28:0,92), pada titik ke tiga (28:0,88), titik ke empat (30:0,84), titik kelima (35:0,80), titik ke enam (39:0,76), titik ke tujuh (48:0,72), titik ke delapan (51:0,68), titik ke sembilan (72:0,64), titik ke sepuluh (86:0,60), titik ke sebelas (88:0,56), titik ke duabelas (96:0,52), titik ke tigabelas (98:0,48), titik ke empatbelas (107:0,44), titik ke limabelas (115:0,40), titik ke enambelas (118:0,36), titik ke tujuhbelas (126:0,32), titik ke delapanbelas (158:0,28), titik ke sembilan belas (209:0,24), titik ke duapuluh (243:0,20), titik ke duapuluh satu (250:0,16), titik ke duapuluh dua (386:0,12), titik terakhir (834:0,08).

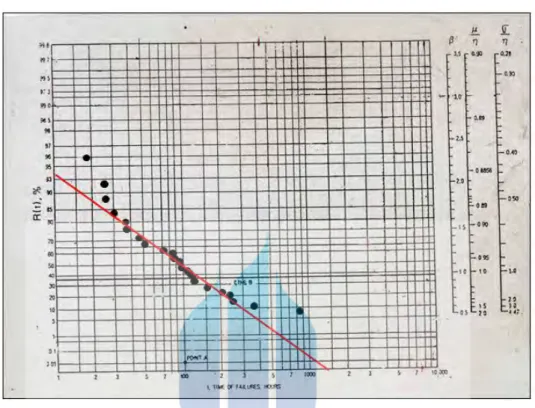

2. Kemudian membuat garis lurus pada titik yang sudah di dapat, garis ini merupakan garis garis yang dominan memotong titik titik nilai nilai Time Between Failure dan R(t).

(Sumber Nomograph : Luis E. Niño, “Predict Failures and Overhaul Interval to Minimize Downtime,” Hydrocarbon Processing, January 1974, p.108)

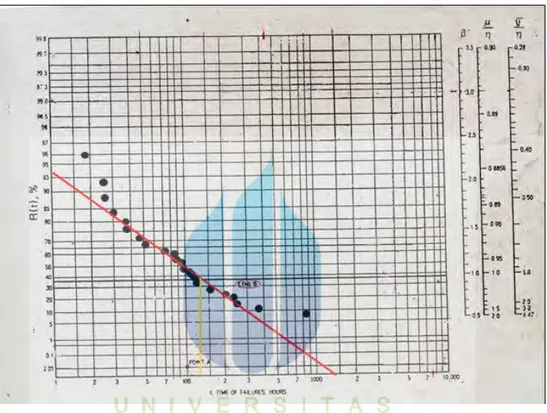

3. Kemudian membuat garis perpotongan dengan line B yg ditandai dengan garis berwarna kuning, line B sendiri adalah garis perpotongan dengan garis perpotongan nilai titik Time Between Failure dan R(t) untuk mendapatkan nilai efisiensi, nilai efisiensi merupakan nilai yang digunakan untuk mencari nilai rata rata jam kerja mesin, satuan dari nilai efisiensi ini adalah (jam/hrs) nilai efisiensi tersebut berdasarkan nilai sumbu X dari grafik Nomograph.

(Sumber Nomograph : Luis E. Niño, “Predict Failures and Overhaul Interval to Minimize Downtime,” Hydrocarbon Processing, January 1974, p.108)

4. Kemudian membuat garis bayangan dengan warna hijau terhadap garis line B yang sudah didapat dan tarik garis sebagai perpotongan untuk menentukan nilai effisiensinya, kemudian tarik garis untuk mencari nilai dan nilai dengan garis berwarna ungu.

(Sumber Nomograph : Luis E. Niño, “Predict Failures and Overhaul Interval to Minimize Downtime,” Hydrocarbon Processing, January 1974, p.108)

Gambar 4.4 Garis Bayang Terhadap Garis Sembarang

4.5 Menghitung Nilai Uji Kebenaran Grafik, Realibity Function Dengan

Nilai -t

Setelah mencari nilai R(t) dan F(t) dan memasukannya ke dalam tabel Nomograph, langkah selanjutnya adalah dengan menghitung nilai Uji Kebenaran Grafik. Untuk menghitung uji kebenaran grafik dapat menggunakan rumus sebagai berikut :

a. Rata-rata jam kerja

Keterangan:

= jumlah waktu kerja yang didapat.

= garis yang diperoleh.

= efisiensi. b. Uji kebenaran grafik

[ ̅

̅ ] Keterangan:

= hasil dari uji kebenaran grafik.

= jumlah waktu kerja yang didapat.

= jumlah rata-rata data dibagi dengan banyaknya jumlah data. c. Realibity Function dengan nilai –t

( ) ( )

R (t) = nilai keandalan

-t = nilai terkecil dari nilai Time Between Failure = efisiensi

= nilai yang dihasilkan dari garis potong antara sumbu X dan garis sembarang

1. Perhitungan data yang didapat sebagai berikut: a. Rata-rata jam kerja

b. Uji kebenaran grafik [ ̅ ̅ ] [ ] [ ] [ ] ( ) c. Realibity Function dengan nilai –t

( ) ( ) Diketahui : ( ) ( ) ( ) ( ) ( ) ( )

4.6 Perhitungan Standard Deviasi

Setelah menghitung Uji Kebenaran Grafik, dan Realibity Function dengan nilai –t, selanjutnya adalah menghitung nilai Standar Deviasi dengan memasukan nilai Time Between Failure dengan nilai jumlah rata-rata nilai Time Between Failure ke dalam tabel, berikut adalah nilai Standar Deviasi pada tabel 4.3 dibawah:

Keterangan:

X = Nilai Time Between Failure

4.3 Tabel perhitungan nilai Standar Deviasi No X ̅-X ( ̅-X)2 1 19 117 13718,26563 2 28 108 11691,01563 3 28 108 11691,01563 4 30 106 11262,51563 5 38 98 9628,515625 6 39 97 9433,265625 7 48 88 7766,015625 8 51 85 7246,265625 9 72 64 4112,015625 10 86 50 2512,515625 11 88 48 2316,015625 12 96 40 1610,015625 13 98 38 1453,515625 14 107 29 848,265625 15 115 21 446,265625 16 118 18 328,515625 17 126 10 102,515625 18 158 -22 478,515625 19 209 -73 5310,765625 20 243 -107 11422,26563 21 250 -114 12967,51563

22 386 -250 62437,51563 23 834 -698 487029,5156

∑ 3267 675812,6094 171.41

̅ 136

Untuk mencari nilai Standar Deviasi adalah dengan cara menjumlahkan seluruh nilai ( ̅-X)2 dari baris pertama hingga baris terakhir, selanjutnya

membagi nya dengan nilai ( ) dimana adalah jumlah seluruh nilai Time Between Failure, berikut adalah rumus untuk menghitung nilai Standar Deviasi: Rumus : ( ) √ ( ̅ ) ( ) √ ( ) ( ) √

Setelah menghitung nilai Standar Deviasi selanjutnya adalah dengan membuat grafik hubungan antara dengan MDT, nilai didapat dari perhitungan pada tabel Nomograph, sedangkan nilai MDT sendiri sudah ada berdasarkan ketentuan rumus, berikut adalah grafik hubungan antara dengan MDT:

Gambar 4.5 Grafik Hubungan dengan MDT Penjelasan

Posisi titik kurva berada di bawah garis kurva (schedule overhaul) = jadwal turun mesin, jadi mesin hanya perlu melakukan perawatan berskala kecil (service ringan). Titik tersebut berada pada nilai 1,1 dan nilai MDT (1) dan MDT (2) 0,33

0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8

1

1,5 5 4 3 2 6REPAIR OR REPLACE ONLY AT FAILURE

SCHEDULE

OVERHAULS

𝜷 𝟏 𝟏

𝑴𝑫𝑻(𝟐)

𝑴𝑫𝑻(𝟏)

𝟏

𝟑

𝟎 𝟑𝟑

Posisi titik kurva berada di bawah garis, maka dari itu mesin hanya membutuhkan perawatan berskala kecil atau perbaikan saat ada kerusakan saja. Atau dengan kata lain Repair or Replace only at failure