7 BAB II

KAJIAN PUSTAKA

A. Kajian Pustaka 1. Penjadwalan

Penjadwalan (scheduling) merupakan kegiatan yang penting untuk dilakukan di dalam sebuah perusahaan. Dalam sebuah perusahaan, penjadwalan atau scheduling berhubungan dengan penetapan waktu dari penggunaan sumber daya spesifik dari perusahaan tersebut. Penjadwalan berhubungan dengan penggunaan perlengkapan, aktivitas manusia, dan fasilitas (Stevenson & Chuong, 2014). Sebuah perusahaan industri penjadwalan diperlukan antara lain dalam mengalokasikan tenaga operator, mesin dan peralatan produksi, urutan proses, jenis produk, serta pembelian material (Aji & Haryadi, 2018). Penjadwalan bertujuan untuk meminimalisir waktu tunggu langganan, waktu operasional, dan tingkat persediaan, serta penggunaan yang sesuai dari fasilitas, tenaga kerja, dan peralatan. Penjadwalan yang baik dapat memberikan dampak positif yaitu rendahnya biaya operasional yang pada akhirnya dapat meningkatkan kepuasan dari pelanggan (Herjanto, 2007).

Penjadwalan didefinisikan sebagai proses pendistribusian sumber daya untuk mengerjakan beberapa tugas dalam jangka waktu tertentu. Penjadwalan merupakan fungsi pengambilan keputusan untuk menentukan jadwal produksi. Penjadwalan dibutuhkan untuk meminimalkan alokasi tenaga operator, mesin dan peralatan produksi, dan dari aspek lainnya agar lebih efisien. Hal ini sangat penting dalam pengambilan keputusan dalam proses produksi (Subroto, 2019).

Krajewski & Ritzman (2005) menyebutkan bahwa pada dasarnya penjadwalan merupakan pengalokasian sumber daya dari waktu ke waktu untuk menunjang pelaksanaan dan penyelesaian suatu aktivitas pengerjaan spesifik. Penentuan alokasi sumber daya perusahaan ditujukan untuk mewujudkan sasaran penggunaan sumber daya secara efisien dan efektif, sekaligus menghasilkan keluaran yang tepat jumlah, tepat waktu, serta kualitas.

Kriteria penjadwalan merupakan teknik penjadwalan yang sesuai, bergantung kepada volume pesanan, sifat aktivitas operasional, dan kompleksitas pekerjaan keseluruhan, demikian sesuai pada kepentingan yang ditempatkan pada setiap empat kriteria. Keempat kriteria tersebut adalah:

a. Meminimalisir waktu penyelesaian. Kriteria ini dievaluasi dengan penentuan rata-rata waktu penyelesaian.

b. Meningkatkan utilisasi. Kriteria ini dievaluasi dengan penentuan presentase waktu ketika fasilitas digunakan.

c. Meminimalisir persediaan dalam proses. Kriteria ini dievaluasi dengan penentuan rata-rata jumlah pengerjaan dalam sebuah sistem.

d. Meminimalisir waktu tunggu pelanggan. Kriteria ini dievaluasi dengan penentuan rata-rata jumlah keterlambatan dalam waktu hari atau jam.

Berdasarkan definisi dari para ahli diatas dapat disimpulkan bahwa penjadwalan merupakan sebuah keputusan yang harus diambil perusahaan untuk menentukan jadwal yang paling tepat.

2. Fungsi Penjadwalan

Menurut Haming & Nurnajamuddin (2017) fungsi penjadwalan secara umum yaitu :

a. Mengefesienkan penggunaan sumber daya, jika jadwal produksi kurang baik, maka tingkat penggunaan kapasitas dan juga masukan akan kurang efisien.

b. Mengefektifkan penggunaan sumber daya. Jadwal yang baik akan menyebabkan penyediaan sumber daya termasuk kapasitas produksi sesuai dengan kebutuhan pengolahan.

3. Tujuan Penjadwalan

Menurut Ginting (2007) tujuan penjadwalan produksi adalah:

a. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya, sehingga total waktu proses dapat berkurang dan produktifitas dapat meningkat.

b. Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah pekerjaan yang menunggu dalam antrian ketika sumber daya yang ada masih mengerjakan tugas lain.

c. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu, untuk meminimalkan penalti cost (biaya keterlambatan).

d. Membantu pengambilan keputusan perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.

4. Jenis – Jenis Penjadwalan

Haming & Nurnajamuddin (2012) menyatakan bahwa karakteristik yang mencirikan suatu sistem penjadwalan berbeda antara yang satu dengan yang lain adalah kapasitas dan juga apakah jadwal yang dihasilkan memiliki sifat lingkar-depan atau lingkar-mundur. Sehubungan dengan hal tersebut, dikenal ada empat macam pejadwalan, yaitu:

a. Infinite Loading

Infinite Loading atau pembebanan tak pasti terjadi saat pekerjaan dilimpahkan ke sebuah workcenter dengan hanya didasarkan pada kebutuhan dari waktu ke waktu. Tidak ada pertimbangan mengenai apakah terdapat kapasitas yang mencukupi pada sumber daya yang dibutuhkan untuk menyelesaikan pekerjaan, maupun urutan pekerjaan aktual yang diselesaikan oleh setiap sumber daya dalam workcenter yang dipertimbangkan tersebut.

b. Finite Loading

Finite Loading atau pembebanan pasti benar-benar menjadwalkan setiap sumber daya menggunakan waktu pengaturan dan pelaksanaan yang diperlukan untuk setiap pesanan secara terperinci. Intinya, sistem ini menentukan secara tepat apa yang akan dilakukan dengan setiap sumber daya setiap waktu selama hari kerja. Jika satu operasi tertunda dikarenakan kekurangan satu atau beberapa bagian, pesanan akan tetap dalam antrean dan menunggu sampai ke bagian tersebut tersedia dari operasi sebelumnya.

c. Forward Scheduling

Forward Scheduling atau penjadwalan maju merupakan situasi dimana sistem melakukan pemesanan dan kemudian menjadwalkan tiap-tiap operasi yang harus diselesaikan dalam waktu ke depan. Sistem yang menggunakan jadwal maju dapat diperoleh informasi mengenai tanggal paling awal suatu pesanan dapat diselesaikan.

d. Backward scheduling

Backward scheduling atau penjadwalan mundur memulainya dari tanggal di masa mendatang (mungkin tanggal jatuh tempo) dan menjadwalkan operasi yang dibutuhkan dengan urutan terbalik. Jadwal mundur menunjukkan kapan suatu pesanan harus dimulai supaya dapat selesai pada tanggal tertentu.

5. Karakteristik Penjadwalan

Sifat atau karakteristik penjadwalan pekerjaan di sebuah sistem produksi dibagi menjadi :

a. Job shop scheduling

Penjadwalan atas sistem produksi berdasarkan pesanan. Pengerjaan produk pada metode ini lazim disebut sebagai make to order method, yaitu dengan mengerjakan pembuatan sebuah produk berdasarkan kebutuhan untuk memenuhi pesanan. Keragaman produk pada metode ini menjadi banyak, namun jumlah unit setiap pesanan terbatas. Arus pengerjaan berubah-ubah sehingga dibutuhkan alat-alat yang berfungsi banyak (multipurpose machine or equipment).

Untuk melakukan penentuan prioritas pekerjaan, perlu diperhatikan jumlah mesin yang digunakan dalam menyelesaikan pesanan yang datang. Terdapat beberapa karakteristik yaitu n-jobs on one machine, n-jobs on two or more machines, dan n-jobs on n-machines.

b. Flow shop scheduling

Flow Shop Scheduling merupakan penjadwalan dengan sistem produksi yang memiliki arus pekerjaan yang berlangsung terus menerus. Pengerjaan produk menurut pada Flow Shop biasa disebut sebagai make to stock method, yaitu melakukan pengerjaan produk dengan maksud untuk memenuhi kebutuhan pasar. Ragam produk terbatas tetapi dalam jumlah yang banyak. Umumnya merupakan produk yang dibuat berdasarkan desain dan bakuan mutu tertentu. Produk yang dikerjakan merupakan produk dengan standar baku serta desain yang sudah ditetapkan sebelumnya. Sehubungan dengan hal tersebut, investasi dalam peralatan pengolahan umumnya berbentuk alat produksi yang mempunyai fungsi khusus (special purpose machine or equipment).

6. Penjadwalan Jangka Pendek

Menurut Heizer & Render (2014) Penentuan jadwal jangka pendek, akan menerjemahkan keputusan kapasitas, rencana agregat, dan jadwal induk ke urutan pengerjaan dan penugasan pekerja, mesin, dan bahan material secara spesifik.

Penjadwalan yang efisien adalah bagaimana perusahaan dapat memenuhi batas waktu yang dijanjikan kepada pelanggan dan menghadapi persaingan berbasis waktu.

Kepentingan strategis penjadwalan adalah sebagai berikut :

a. Penentuan jadwal yang efektif berarti pergerakan barang dan jasa yang diberikan lebih cepat dengan memanfaatkan fasilitas dan asset dalam perusahaan.

b. Penentuan penjadwalan yang baik dapat memberikan terobosan dengan lebih pesat, meningkatkan fleksibilitas, lebih banyak pengiriman yang dapat dilakukan, serta memperluas layanan kepada konsumen.

7. Aturan Prioritas

Jacobs & Chase (2016), proses penentuan urutan pekerjaan pada beberapa mesin atau pada beberapa workcenter disebut pengurutan atau sequencing atau pengurutan prioritas (priority sequencing). Aturan prioritas merupakan aturan yang digunakan untuk memperoleh urutan pekerjaan. Hal tersebut sangat sederhana, yang hanya memerlukan pengurutan pekerjaan berdasarkan satu data, seperti waktu pemrosesan, tanggal jatuh tempo, atau urutan kedatangan.

Sedangkan menurut Heizer & Render (2014) aturan prioritas (priority rules) diterapkan bagi tempat fasilitas yang berorientasi pada proses. Aturan prioritas berupaya untuk meminimalkan waktu penyelesaian, sejumlah pekerjaan di suatu sistem, dan keterlambatan dalam pengerjaan sementara itu memanfaatkan tempat fasilitas secara maksimal. Terdapat empat metode aturan prioritas yaitu:

a. First Come First Serve (FCFS)

Merupakan metode dengan aturan yang pertama datang adalah yang pertama dikerjakan. Pekerjaan akan diselesaikan sesuai urutan datangnya pesanan di perusahaan. Keunggulan dari metode FCFS ini adalah dinilai adil bagi konsumen terutama perusahaan penyedia jasa

b. Shortest Processing Time (SPT)

Merupakan metode dengan aturan pekerjaan dengan waktu penyelesaian paling singkat akan dikerjakan terlebih dahulu. Kelemahan utama pada metode ini yaitu pekerjaan dengan durasi yang lama akan terus diundur karena prioritas pengerjaan akan diutamakan pada pengerjaan dengan durasi yang pendek atau singkat.

c. Earliest Due Date (EDD)

Merupakan metode dengan aturan pekerjaan yang memiliki tanggal jatuh tempo terdekat yang pertama kali diselesaikan. Metode ini akan meminimalisir keterlambatan maksimum, metode ini dapat berjalan baik ketika keterlambatan merupakan suatu permasalahan dalam perusahaan. d. Longestest Processing Time (LPT)

Merupakan metode dengan aturan pekerjaan dengan waktu yang terlama, maka itu yang akan dikerjakan terlebih dahulu (Heizer & Render, 2014). 8. Gantt Chart

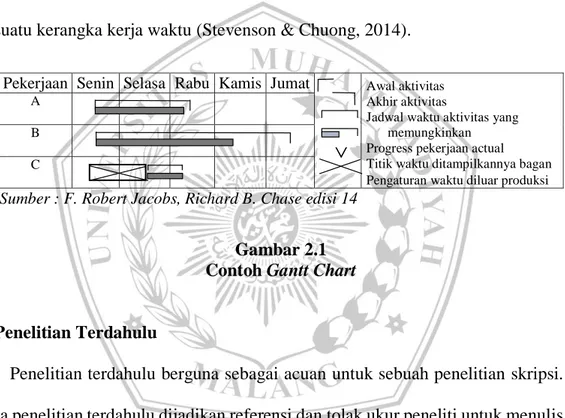

Gantt Chart digunakan untuk membantu merencanakan dan melacak pekerjaan. Gantt Chart merupakan jenis diagram batang yang menggambarkan tugas-tugas dan alokasi waktu. Gantt Chart digunakan untuk perencanaan

proyek serta untuk mengkoordinasikan sejumlah aktivitas terjadwal (Jacobs & Chase, 2016).

Menurut Heizer & Render (2014) diagram jadwal Gantt digunakan untuk mengamati pekerjaan yang sedang berlangsung untuk mengindikasi pekerjaan yang sesuai dengan jadwal dan yang mendahului atau memundurkan jadwal. Tujuan dari Gantt Chart adalah untuk mengorganisasi serta secara visual memperlihatkan penggunaan sumberdaya aktual atau yang diinginkan dalam suatu kerangka kerja waktu (Stevenson & Chuong, 2014).

Pekerjaan Senin Selasa Rabu Kamis Jumat A

B C

Sumber : F. Robert Jacobs, Richard B. Chase edisi 14

Gambar 2.1 Contoh Gantt Chart

B. Penelitian Terdahulu

Penelitian terdahulu berguna sebagai acuan untuk sebuah penelitian skripsi. Maka penelitian terdahulu dijadikan referensi dan tolak ukur peneliti untuk menulis dan menganalisis sebuah penelitian. Tujuan dari penelitian terdahulu adalah untuk mengetahui langkah penulis salah atau benar. Penulis telah melakukan pencarian berbagai referensi dengan menggunakan berbagai berbagai metode yaitu, metode First Come First Serve (FCFS), Shortest Processing Time (SPT), Longestest Processing Time (LPT), dan Earliest Due Date (EDD) dengan menggunakan berbagai variabel.

Awal aktivitas Akhir aktivitas

Jadwal waktu aktivitas yang memungkinkan Progress pekerjaan actual Titik waktu ditampilkannya bagan Pengaturan waktu diluar produksi

Beberapa penelitian terdahulu yang digunakan oleh peneliti untuk tambahan dan referensi sebagai berikut:

1. Nama Febianti & Mardiana (2019) Variabel dan Alat Analisis - Waktu pemrosesan - Aliran waktu - Keterlambatan

- Metode First Come First Serve (FCFS) - Metode Earliest Due Date (EDD)

Hasil Hasil perhitungan menunjukkan bahwa dengan menggunakan metode penjadwalan EDD keterlambatan terjadi selama 478 hari dengan urutan pekerjaan yaitu A-I- H-B-K-G-C-F-E-D-J.

Sedangkan penjadwalan existing perusahaan dengan metode FCFS (First Come First Serve) memiliki total keterlambatan yang terjadi selama 707 hari dengan urutan job yaitu A-B-C-D-E-F-G-H-I-J-K. Dengan adanya penerapan metode EDD perusahaan dapat meminimasi keterlambatan selama 229 hari.

2. Nama Safitri (2019) Variabel

dan Alat Analisis

- Waktu penyelesaian rata-rata - Utilisasi

- Keterlambatan rata-rata - First Come First Serve (FCFS)

- Earlist Due Date (EDD)

- Shortest Processing Time (SPT)

- Longest Processing Time (LPT)

Hasil Hasil dari penelitian menunjukkan bahwa metode yang paling optimal adalah dengan menggunakan metode EDD dan SPT dengan nilai total waktu penyelesaian 189 hari, total keterlambatan 13 hari, dan mempunyai utilitas 15% di bulan Juli. Sedangkan nilai rata-rata waktu penyelesaian selama 172 hari, total keterlambatan 12 hari, dan mempunyai utilitas 17% di bulan Agustus. PD X dapat mengupayakan perbaikan metode untuk membuat penjadwalan produksi yang optimal dengan menggunakan metode EDD atau SPT karena selain terbukti mempunyai nilai yang paling baik dan optimal dari metode yang lain.

3. Nama Subroto (2019) Variabel dan Alat Analisis - Keterlambatan - Urutan penjadwalan

- Waktu penyelesaian rata-rata - Utilisasi

- Metode Earliest Due Date (EDD) - Metode Shortest Processing Time (SPT)

Hasil Hasil dari penelitian ini adalah dengan sistem yang baru dapat mempermudah proses pengelolaan data penjadwalan yaitu EDD (Earliest Due Date) dan SPT (Shortest Processing Time), sehingga meminimalkan keterlambatan proses. Dan dengan menggunakan metode EDD dan SPT dapat meningkatkan utilitas sebesar masing-masing 5% dari sistem sebelumnya yaitu 25% meningkat menjadi masing-masing 30%.

4. Nama Rudyanto & Arifin (2010) Variabel

dan Alat Analisis

- Metode Earliest Due Date (EDD) - Rata-rata maximum tardiness

Hasil Dari hasil penelitian dapat disimpulkan bahwa penerapan sistem informasi penjadwalan produksi pada CV. Eko Joyo terbukti dapat meminimalkan maximum tardiness karena rata-rata maximum

tardiness yang diperoleh dengan menggunakan metode konvensional

(tanpa menggunakan sistem informasi penjadwalan produksi dengan metode EDD) adalah 4,1 jam, sedangkan dengan metode baru (menggunakan sistem informasi penjadwalan produksi dengan metode EDD) adalah 1,4 jam. Hasil uji t (paired comparison) membuktikan bahwa terdapat perbedaan maximum tardiness yang signifikan antara metode konvensional dengan metode baru karena P-value yang diperoleh lebih kecil dari pada tingkat signifikansi α = 5% 5. Nama Kusumawati et al. (2016)

Variabel dan Alat Analisis

- Waktu penyelesaian rata-rata - Utilisasi

- Keterlambatan

- Jumlah pekerjaan rata-rata - FCFS

- SPT - LPT - EDD

Hasil Metode yang dipilih adalah metode SPT karena metode penjadwalan ini yang paling efektif, dengan waktu penyelesaian rata-rata sebesar 26 menit, utilisasi 36,9%, jumlah rata-rata pekerjaan dalam sistem 2,7, keterlambatan rata-rata 11 menit, dan nilai 2,8 dengan urutan pekerjaan B,E,A,C,D.

6. Nama Nurpraja & Chirzun (2017) Variabel dan Alat Analisis - Urutan Pekerjaan - Waktu proses - Keterlambatan - Rata-rata keterlambatan

- Shortest Processing Time (SPT)

Hasil Hasil dari analisis yang dilakukan yaitu keterlambatan yang terjadi pada proses penjadwalan dengan menggunakan metode SPT adalah 16 proses, sebelum adanya penjadwalan menggunakan metode SPT total keterlambatan yang terjadi adalah 19 proses. Jumlah maksimum keterlambatan (maximum lateness) setelah menggunakan metode SPT menjadi sebesar 20,6 jam, dari yang sebelumnya 27,46 jam.

Rata-rata keterlambatan secara keseluruhan setelah menggunakan metode SPT ialah sebesar 8,34 jam, dari yang sebelumnya 10,1 jam. Sehingga proses yang dapat diminimasi waktu keterlambatannya ialah proses bending, tack welding (TW), dan finishing dari jumlah waktu keterlambatan ialah proses bending, tack welding (TW), finishing penjadwalan dari machining.

7. Nama Muharni et al. (2019) Variabel

dan Alat Analisis

- Waktu total mesin - Jumlah mesin

- Longestest Processing Time (LPT)

- Particle Swarm Optimization (PSO)

Hasil Metode usulan terbaik adalah dengan pendekatan metaheuristic menggunakan algoritma PSO (Particle Swarm Optimization) dengan nilai makespan terkecil yaitu sebesar 8.394 menit untuk lima job yang dijadwalkan pada PT XYZ.

8. Nama Baharom & Hussin (2014) Variabel

dan Alat Analisis

- Rata-rata keterlambatan - Earliest Due Date (EDD)

- First In First out (FIFO)

- Shortest Processing time (SPT)

- Largest Processing Time (LPT).

Hasil Hasil dari analisis, perusahaan dapat menggunakan metode SPT dibandingkan metode EDD, karena hasil metode EDD tidak relevant dan menimbulkan keterlambatan dalam menyelesaikan pesanan konsumen.

9. Nama Bibu & Nwankwo (2019) Variabel

dan Alat Analisis

- Average Waiting time

- Average Turnaround time

- Shortest Job First (SJF)

- First Come First Serve (FCFS)

Hasil Shortest Job First (SJF) merupakan metode yang lebih baik daripada First Come First Serve (FCFS), karena terlihat jelas dari bagan bahwa

pekerjaan yang lebih kecil kekurangan FCFS, sehingga mempengaruhi kinerja rata-rata FCFS secara keseluruhan.

Shortest Job First (SJF) memberikan hasil yang baik dan disarankan

untuk permasalahan penjadwalan CPU untuk mengurangi waktu tunggu.

10. Nama Gozali et al. (2019) Variabel

dan Alat Analisis

- Earliest Due Date (EDD)

- Shortest Processing Time (SPT)

- Nawaz, Enscore, dan Ham (NEH) Algorithm

- Campbell, Dudek, dan Smith (CDS)

Hasil Hasil penelitian menunjukkan bahwa metode SPT memberikan hasil yang paling optimal yaitu dengan menurunkan mean tardiness sebesar 801,81 menit atau 85,57% dan menurunkan mean keterlambatan job sebesar 2 atau 66,67%. Urutan pekerjaan terbaik selanjutnya adalah pekerjaan 8 - pekerjaan 4 - pekerjaan 1 - pekerjaan 6 - pekerjaan 7 - pekerjaan 5 - pekerjaan 2 - pekerjaan 3, yang meminimalkan waktu tunda rata-rata dari 937,05 menit menjadi 135,24 menit.

Sumber : Jurnal-Jurnal Penelitian Terdahulu

Penelitian terdahulu menunjukkan bahwa para peneliti menggunakan waktu proses yaitu aturan prioritas First Come First Serve (FCFS), Shortest Processing Time (SPT), dan Longest Processing Time (LPT), Earliest Due Date (EDD). Peneliti mencari metode manakah yang tepat untuk di terapkan pada perusahaan yang diteliti.

C. Kerangka Pikir

Berdasarkan latar belakang, rumusan masalah, tujuan dan kajian pustaka yang telah di uraikan sebelumnya, maka dapat disusun kerangka konseptual sebagai berikut:

Gambar : 2.2

Kerangka Pikir Analisis Penjadwalan Produksi (Sumber : Jay Heizer & Barry Render, 2014)

Kerangka pikir menjelaskan mengenai proses yang akan dilakukan dalam penelitian. Kerangka pikir dalam penelitian ini melakukan dengan empat metode

Daftar pesanan pelanggan

Waktu pemrosesan

Tanggal jatuh tempo tiap pesanan

Diagram Gantt

Hasil perhitungan dengan aturan prioritas

Memilih aturan prioritas yang terbaik Aturan prioritas (FCFS, SPT, LPT, EDD)

yaitu First Come First Serve (FCFS), Shortest Processing Time (SPT), dan Longest Processing Time (LPT), Earliest Due Date (EDD) pada Perusahaan Raket dan Alat Olahraga “Abadi” Malang.

Kerangka pikir dalam penelitian ini menjelaskan bahwa terdapat beberapa variabel yang dibutuhkan untuk membuat penjadwalan yang optimal. Tahap awal dalam penelitian ini adalah mempersiapkan data-data seperti daftar pesanan, waktu pemrosesan, dan tanggal jatuh tempo tiap pesanan. Tahap ke dua menentukan urutan pesanan yang akan dikerjakan dengan menggunakan metode aturan prioritas yang terdiri dari First Come First Served, Shoterst Processing Time, Longest Processing Time, Earliest Due Date.

Tahap ketiga yaitu dilakukan implementasi waktu proses yang dihabiskan setiap pesanan pada setiap mesin dengan menggunakan gantt chart. Tahap keempat yaitu dilakukan perhitungan ukuran efektivitas yang terdiri dari rata-rata waktu penyelesaian, utilitas, rata-rata jumlah pekerjaan di sistem, dan rata-rata keterlambatan pengerjaan.

Setelah dilakukan perhitungan ukuran efektivitas, tahap kelima dalam penelitian ini yaitu membandingkan hasil dari perhitungan ukuran efektivitas dari setiap metode aturan prioritas yang digunakan. Ukuran efektivitas yang menunjukkan bahwa penjadwalan itu optimal jika menghasilkan nilai waktu penyelesaian minimum, utilitas maksimum, jumlah pekerjaan di sistem minimum, dan keterlambatan pengerjaan minimum (Heizer & Render, 2014).