PRODUKSI BIODIESEL SEBAGAI BAHAN

PENOLONG PENGHANCUR SEMEN

OBIE FAROBIE

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2009

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Pemanfaatan Gliserol Hasil Samping Produksi Biodiesel sebagai Bahan Penolong Penghancur Semen adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2009

Obie Farobie

Cement Grinding Aid. Under supervision of LATIFAH K. DARUSMAN and SUMINAR S. ACHMADI.

For the last few years, biodiesel industry in Indonesia has been growing rapidly to overcome the increasing energy needs in the future. Biodiesel production results in glycerol production as it is the main by-product in biodiesel industry. One of the utilization of glycerol obtained from biodiesel production is as a cement grinding aid (CGA). CGAs are organic substances added into the mill at low dosage to inhibit agglomeration process and reduce particle size of cement. This research was conducted in four stages, namely purification of crude glycerol, characterization of crude and pure glycerol, synthesis of CGA under various temperatures and triethanolamine (TEA) compositions, and characterization of products using blaine specific surface area (BSS) and residue test. The results showed that crude glycerol content was 40,19% whereas pure glycerol content was 82,15%. BSS value of the cement with CGA supplementation was higher than that of unsupplemented cement (blank) indicating that CGA-supplemented cement had higher fineness than the unsupplemented cement. It was also found that pure glycerol 95% and TEA 5% at 80ºC was the optimum CGA used to result in finest cement with the BSS value of 4.836 cm2/g. Analysis of variance showed that TEA composition, temperature of reaction, and the interactions gave significant effects (P<0.05) on BSS value indicating that BSS value of cement was affected by TEA composition and temperature of reaction. Residue test showed that percent residue of CGA-supplemented cement was smaller than that of unsupplemented cement indicating that CGA significantly increased fineness of cement. The smallest percent residue value (0.11%) was obtained in cement with supplementation of pure glycerol 95% and TEA 5%. Results of residue test confirmed those of BSS test showing that cement with supplementation of pure glycerol 95% and TEA 5% had the finest particle size.

sebagai Bahan Penolong Penghancur Semen. Dibimbing oleh LATIFAH K. DARUSMAN dan SUMINAR S. ACHMADI.

Salah satu pemanfaatan gliserol yang diperoleh dari hasil samping utama pada industri biodiesel ialah sebagai bahan penolong penghancur semen (cement

grinding aids, CGA). CGA merupakan bahan organik tambahan (gas, cair, atau

padatan) yang dicampur dalam jumlah sedikit (0,01-0,05%) selama proses penghancuran semen. Bahan ini dapat meningkatkan efisiensi penghancuran semen, mengurangi ukuran partikel semen, dan mengurangi konsumsi energi tanpa mengganggu performa semen. Penambahan CGA pada proses produksi semen memiliki beberapa keuntungan, yaitu meningkatkan efisiensi separator sehingga akan meningkatkan produksi semen per satuan waktu, mengurangi proses penggumpalan kembali, menghemat biaya dikarenakan hanya membutuhkan waktu yang lebih sedikit jika dibandingkan dengan tanpa CGA, dan menghemat energi.

Penelitian ini terdiri atas empat tahap. Tahap pertama adalah penyiapan dan pemurnian gliserol hasil samping produksi biodiesel jarak pagar menjadi gliserol murni. Dalam tahap selanjutnya dilakukan pencirian gliserol kasar dan gliserol hasil pemurnian dengan menggunakan GC-MS dan penentuan kadar gliserol. Tahap ketiga adalah penyiapan CGA dengan ragam suhu dan konsentrasi trietanolamina (TEA). Suhu yang digunakan ialah 80 dan 90ºC sedangkan komposisi TEA yang digunakan ialah 0, 5, 10, dan 15%. Tahap terakhir ialah pencirian produk yang diperoleh dengan uji blaine specific surface area (BSS) dan uji residu.

Dari spektrum GC-MS hasil pemurnian gliserol diperoleh jumlah puncak yang lebih sedikit dibandingkan dengan gliserol kasar. Hal ini menunjukkan bahwa gliserol hasil pemurnian memiliki pengotor yang lebih sedikit dibandingkan dengan gliserol kasar. Dari hasil penentuan kadar gliserol yang mengacu pada SNI 06-1564-1195 diperoleh kadar gliserol kasar sebesar 40,19% sedangkan kadar gliserol hasil pemurnian adalah sebesar 82,15%.

Secara kasat mata semen yang dihasilan dengan tambahan CGA lebih halus dibandingkan dengan semen tanpa tambahan CGA (blangko). Selain itu, dari hasil penelitian menunjukkan bahwa semen yang diperoleh tanpa tambahan CGA lebih mudah mengalami penggumpalan sehingga lebih terikat kuat pada penggiling bola dibandingkan semen dengan tambahan CGA. Oleh karena itu, dapat disimpulkan bahwa penggunaan CGA berbasis gliserol pada pembuatan semen dapat menghilangkan efek salutan bola.

Hasil uji BSS menunjukkan bahwa nilai BSS dari semen dengan tambahan CGA lebih besar dibandingkan dengan semen tanpa tambahan CGA. Dengan kata lain semen dengan tambahan CGA memiliki partikel yang lebih halus dibandingkan dengan semen tanpa tambahan CGA. CGA yang paling optimum untuk menghaluskan partikel semen memiliki komposisi gliserol murni 95% dan TEA 5% pada suhu 80ºC dengan nilai BSS sebesar 4.836 cm2/g.

Hasil analisis ragam pada α = 5% menunjukkan bahwa komposisi TEA, suhu reaksi, serta interaksi antara keduanya memberikan pengaruh yang berbeda

pengaruh yang berbeda satu sama lain. Namun, pada komposisi TEA 10% setiap suhu memberikan pengaruh yang sama satu sama lain. Pada suhu 80ºC nilai BSS yang diperoleh sebesar 4.314 cm2/g sedangkan pada suhu 80ºC sebesar 4.327 cm2/g. Uji lanjut Duncan pada suhu 80ºC dengan α = 5% menunjukkan bahwa pada komposisi TEA 10 dan 15% memberikan pengaruh yang sama terhadap nilai BSS sedangkan pada komposisi yang lainnya memberikan pengaruh yang berbeda satu sama lain. Uji lanjut Duncan pada suhu 90ºC dengan α = 5% menunjukkan bahwa semua komposisi TEA memberikan pengaruh yang sama terhadap nilai BSS yang dihasilkan.

Dari hasil uji residu menunjukkan bahwa semen dengan tambahan CGA (blangko) memiliki nilai % residu lebih kecil dibandingkan dengan semen tanpa tambahan CGA. Semakin kecil % residu yang dihasilkan dari suatu produk maka partikel yang lolos semakin banyak sehingga semen yang dihasilkan semakin halus. Dari hasil penelitian diperoleh perbedaan antara semen blangko dan semen dengan penambahan CGA cukup besar. Hal ini menunjukkan bahwa CGA mampu meningkatkan kehalusan semen secara signifikan. Semen yang memiliki % residu terkecil diperoleh pada semen dengan tambahan gliserol murni 95% dan TEA 5% pada suhu 80ºC. Hal ini menunjukkan bahwa semen yang memiliki ukuran partikel yang paling halus diperoleh dengan tambahan gliserol murni jarak pagar 95% dan TEA 5%. Seperti halnya uji BSS, semen dengan tambahan gliserol murni jarak pagar 95% dan TEA 5% memiliki ukuran partikel yang paling halus dibandingkan lainnya.

Hasil analisis ragam pada α = 5% menunjukkan bahwa komposisi TEA, suhu reaksi, serta interaksi antara keduanya memberikan pengaruh yang berbeda nyata pada % residu. Uji lanjut Duncan pada α = 5% menunjukkan bahwa pada komposisi TEA 0, 5, dan 15%, setiap suhu memberikan pengaruh yang berbeda satu sama lain pada % residu. Uji lanjut Duncan pada suhu 80ºC dan 90ºC dengan α = 5% menunjukkan bahwa setiap komposisi TEA memberikan pengaruh yang berbeda satu sama lain pada % residu.

Gliserol hasil pemurnian yang diperoleh dari hasil samping produksi biodiesel dapat berperan sebagai bahan penolong penghancur semen. Uji BSS dan % residu telah membuktikan bahwa semen dengan tambahan CGA berbasis gliserol ini lebih halus dibandingkan dengan semen tanpa tambahan CGA. CGA yang paling optimum untuk menghaluskan partikel semen ialah CGA dengan komposisi gliserol jarak pagar 95% dan TEA 5% yang dibuat pada suhu 80ºC. Kata kunci: gliserol, jarak pagar, bahan penolong penghancur semen

© Hak Cipta milik IPB, tahun 2009 Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin IPB

PEMANFAATAN GLISEROL HASIL SAMPING

PRODUKSI BIODIESEL SEBAGAI BAHAN

PENOLONG PENGHANCUR SEMEN

OBIE FAROBIE

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Kimia

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2009

NIM : G451070121 Program Studi : Kimia

Disetujui Komisi Pembimbing

Prof. Dr. Ir. Latifah K. Darusman, MS Ketua

Prof. Dr. Ir. Suminar S. Achmadi Anggota

Diketahui

Ketua Program Studi Kimia

Prof. Dr. Ir. Latifah K. Darusman, MS

Tanggal Ujian: 10 September 2009

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil A. Notodiputro, MS

karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2009 ini ialah Pemanfaatan Gliserol Hasil Samping Produksi Biodiesel sebagai Bahan Penolong Penghancur Semen. Penelitian ini didanai oleh PT Indocement Tunggal Prakarsa Tbk, Bogor.

Terima kasih penulis ucapkan kepada Ibu Prof. Dr. Ir. Latifah K. Darusman, MS dan Ibu Prof. Dr. Ir. Suminar S. Achmadi selaku komisi pembimbing atas inspirasi, bimbingan, dorongan semangat, dan ilmu yang diberikan kepada peneliti selama penelitian dan penyusunan karya ilmiah ini. Terima kasih tak terhingga juga disampaikan kepada kedua orang tua tercinta (mama dan aba), Kak Ukon Fathurrohman, Kak Ehan Shahjehan serta seluruh keluarga yang memberikan dorongan semangat, bantuan materi, kesabaran, dan kasih sayang kepada penulis.

Terima kasih juga tak lupa penulis ucapkan kepada Bapak Dr. Sri Roosyanto, Ibu Amel, Pak Adi serta staf QA&RD PT Indocement Tunggal Prakarsa Tbk, Bogor atas segala inspirasi serta sarana dan kemudahan yang telah diberikan. Di samping itu, penghargaan penulis sampaikan kepada Ibu Prof. Dr. Erliza Hambali selaku kepala SBRC-LPPM-IPB atas nasihat dan dorongan semangatnya.

Untuk Bapak Taufik dan sahabatku, Joko, Tri, dan Lukmana terima kasih atas dorongan moril dan nasihatnya. Teman-temanku di Chogan, Guntoro, Mas Ihyak, Ganjar, Pak Khidr, Sanra, Deden, teman-teman S2 kimia angkatan 2007, serta teman-teman SBRC-IPB terima kasih atas persahabatan dan semangatnya, semoga Allah senantiasa membalas kebaikan semuanya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2009

Syafaat dan ibu Mulyati. Penulis merupakan putra ketiga dari tiga bersaudara. Tahun 2002 penulis lulus dari SMU Negeri 1 Cilegon dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI). Penulis memilih Program Studi Kimia, Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam. Selama mengikuti perkuliahan di S1 Kimia IPB, penulis menjadi asisten dosen mata kuliah Kimia Dasar I pada tahun ajaran 2003/2004 dan Kimia Dasar II pada tahun ajaran 2004/2005. Selain itu, penulis juga menjadi Mahasiswa Berprestasi Akademik Departemen Kimia tahun 2006. Selama kuliah S-1 kimia IPB, penulis mendapatkan beasiswa Student Equity dari Direktorat Jenderal Pendidikan Tinggi.

Tahun 2007 penulis lulus dari S-1 Program Studi Kimia, FMIPA, IPB dengan predikat cum laude dan mendapat penghargaan sebagai lulusan terbaik FMIPA IPB. Pada tahun yang sama penulis melanjutkan ke program magister pada program studi dan perguruan tinggi yang sama. Beasiswa pendidikan pascasarjana diperoleh dari PT Indocement Tunggal Prakarsa Tbk, Bogor.

Penulis bekerja sebagai staf peneliti di Pusat Penelitian Surfaktan dan Bioenergi (Surfactant and Bioenergy Research Center, SBRC), LPPM, IPB sejak tahun 2007. Karya ilmiah berjudul “Pembuatan Pupuk Kalium dari Proses Pemurnian Gliserol Hasil Samping Industri Biodiesel” serta “Review Pembuatan Asam Poli Laktat (PLA) dari Gliserol” telah disajikan pada Konferensi Nasional 2007: Pemanfaatan Hasil Samping Industri Biodiesel dan Etanol serta Peluang Pengembangan Industri Terintegrasinya pada bulan Maret 2007 di Jakarta. Pada tahun 2008 penulis telah meluncurkan buku dengan judul “SOP Teknik Budidaya Ubi Kayu serta Proses Pengolahannya Menjadi Bioetanol”.

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

PENDAHULUAN Latar Belakang ... 1

Tujuan ... 2

Hipotesis ... 2

Waktu dan Tempat ... 3

TINJAUAN PUSTAKA Gliserol ... 4

Limbah Biodiesel ... 6

Proses Produksi Semen ... 7

Bahan Penolong Penghancur Semen (Cement Grinding Aids, CGA) ... 8

BAHAN DAN METODE Bahan dan Alat ... 13

Lingkup Penelitian ... 13

HASIL DAN PEMBAHASAN Produk Gliserol ... 19

Gliserol Hasil Pemurnian ... 23

Ciri Gliserol ... 26 Warna CGA ... 28 Tekstur Produk ... 30 BSS ... 32 Residu ... 34 Pembahasan Umum ... 36

SIMPULAN DAN SARAN Simpulan ... 38

Saran ... 38

DAFTAR PUSTAKA ... 39

Halaman

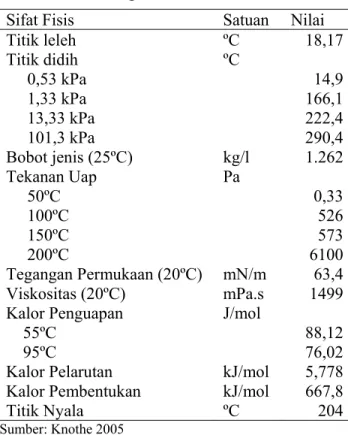

1 Sifat fisis gliserol ... 4

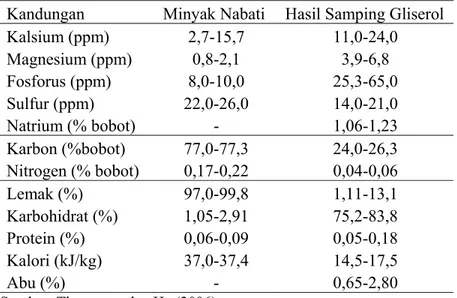

2 Kandungan unsur pada minyak nabati dan gliserol ... 7

3 Hasil uji residu dengan menggunakan bahan penghancur berbeda ... 12

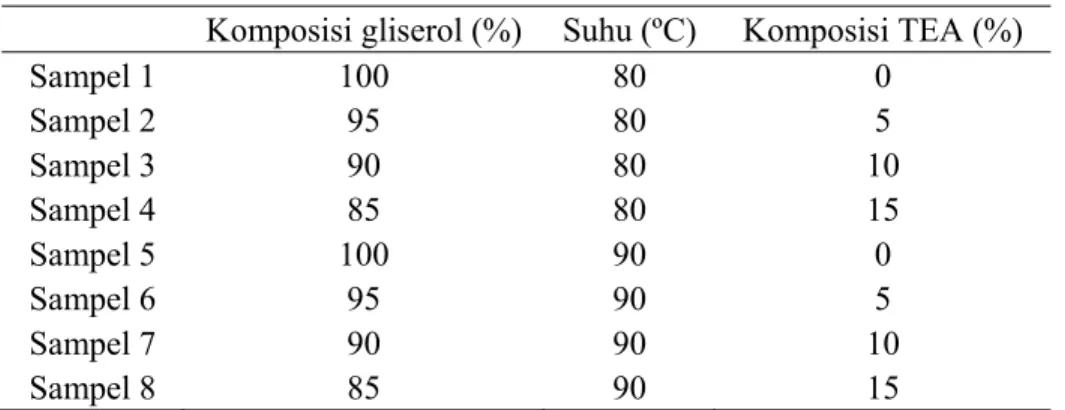

4 Susunan kondisi penyiapan CGA ... 15

5 Perbandingan beberapa kadar gliserol hasil pemurnian ... 27

6 Nilai pH beberapa bahan penghancur ... 29

7 Perbandingan nilai BSS semen ... 32

8 Rerata % residu yang diperoleh dari beberapa sampel semen ... 35

9 Perbandingan komposisi kimia klinker ... 36

DAFTAR GAMBAR

Halaman 1 Struktur gliserol ... 42 Reaksi transesterifikasi minyak menjadi biodiesel dan gliserol ... 5

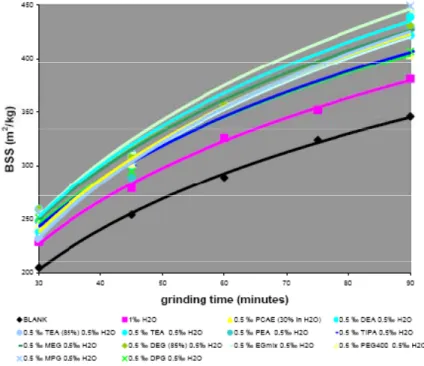

3 Kurva hubungan antara waktu penggilingan versus SSB dengan dan tanpa CGA ... 9

4 Mekanisme kerja CGA ... 10

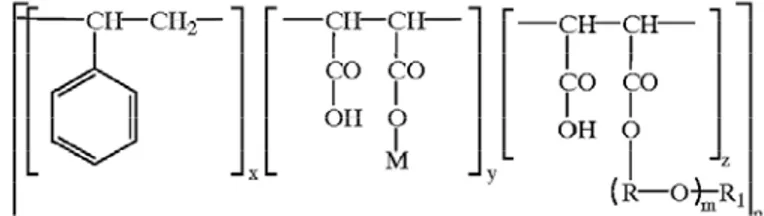

5 Struktur bahan baku yang digunakan sebagai CGA oleh El Jazauri ... 10

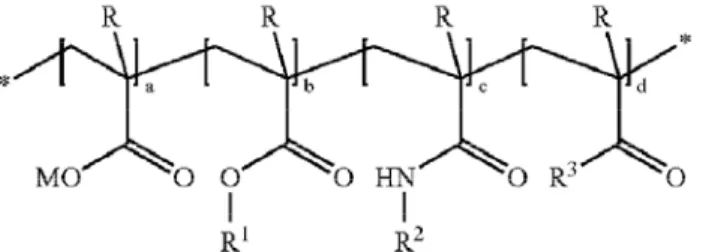

6 Bahan baku yang digunakan sebagai CGA oleh Maeder et al. ... 11

7 Nilai BSS dari beberapa bahan penghancur ... 12

8 Perangkat alat grinding mill kapasitas 3,5 kg ... 17

9 Sel pada uji BSS ... 17

10 Monometer pada uji BSS ... 18

11 Ayakan silinder dengan diameter pori 45µm ... 18

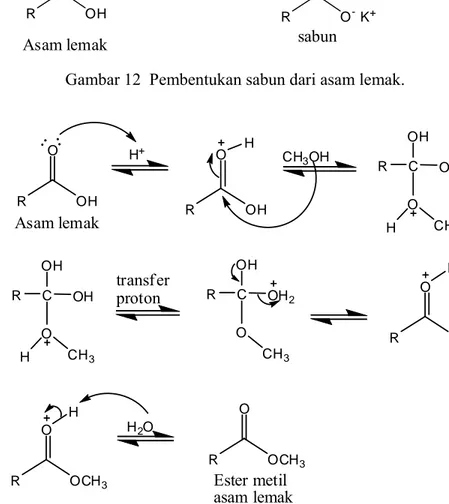

12 Pembentukan sabun dari asam lemak ... 19

13 Mekanisme reaksi esterifikasi asam lemak ... 19

14 Lapisan yang terbentuk pada proses esterifikasi ... 20

16 Lapisan yang terbentuk pada proses transesterifikasi ... 22

17 Gliserol kasar hasil samping produksi biodiesel jarak pagar ... 23

18 Reaksi pembentukan garam kalium fosfat dan asam lemak bebas ... 23

19 Lapisan hasil pemurnian gliserol dan persentase distribusi massanya. 24

20 Tiga lapisan yang terbentuk setelah penambahan asam fosfat ... 25

21 Garam kalium fosfat hasil pemurnian gliserol ... 25

22 Lapisan FFA dan gliserol serta gliserol hasil pemurnian ... 26

23 Spektrum GC-MS gliserol kasar dan gliserol hasil pemurnian ... 27

24 Kenampakan CGA yang diperoleh dari hasil penelitian ... 28

25 Reaksi antara gliserol dan TEA ... 29

26 Semen yang diperoleh dengan dan tanpa tambahan CGA ... 30

27 Penggiling bola pada semen dengan dan tanpa tambahan CGA ... 31

28 Hasil analisis BSS pada semen blangko dan CGA. ... 33

DAFTAR LAMPIRAN

Halaman 1 Diagram alir penelitian ... 432 Diagram alir penyiapan gliserol ... 44

3 Diagram alir pemurnian gliserol ... 45

4 Diagram alir pencirian produk ... 46

5 Data kadar gliserol ... 47

6 Data BSS ... 48

7 Analisis ragam untuk nilai BSS ... 49

8 Uji Duncan pada BSS ... 52

9 Data uji residu ... 55

10 Analisis ragam untuk nilai % residu ... 56

PENDAHULUAN

Latar BelakangBeberapa tahun terakhir, industri biodiesel di Indonesia berkembang dengan pesat. Hal ini dipicu oleh perkembangan pencarian energi alternatif untuk menutupi kebutuhan energi di masa mendatang. Besarnya ketergantungan Indonesia pada BBM yang berbanding terbalik dengan semakin menipisnya persediaan minyak bumi telah diantisipasi oleh Pemerintah dengan diterbitkannya Peraturan Presiden No.5 Tahun 2006 tentang Kebijakan Energi Nasional dan Instruksi Presiden No.1 Tahun 2006 tentang Penyediaan dan Pemanfaatan Bahan Bakar Nabati sebagai bahan bakar lain.

Peningkatan produksi biodiesel dengan sendirinya menyebabkan peningkatan produksi gliserol. Hal ini karena gliserol merupakan senyawa hasil samping utama pada industri biodiesel. Pada proses pembuatan biodiesel ini diperoleh hasil samping berupa gliserol kasar sebanyak 10% (b/b) (Dasari 2006). Menurut Tyson (2003), peningkatan produksi biodiesel dapat meningkatkan produksi gliserol sebesar 114%. Di tahun 2010, harga gliserol dapat turun dari $0.5 per pon menjadi $0.35 per pon. Penurunan harga dan peningkatan jumlah produksi tersebut akan menjadikan gliserol menjadi tidak bernilai jual.

Pemanfaatan gliserol yang diperoleh dari hasil samping produksi biodiesel memiliki tantangan yang besar. Perubahan yang efektif dari gliserol menjadi produk yang spesifik dan berguna dapat menghindari timbulnya masalah lingkungan akibat buangan gliserol. Selain itu, perubahan gliserol menjadi produk lain yang bermanfaat dapat meningkatkan efisiensi industri biodiesel.

Salah satu pemanfaatan gliserol yang diperoleh dari hasil samping utama pada industri biodiesel ialah sebagai bahan penolong penghancur semen (cement

grinding aids, CGA). CGA merupakan bahan organik tambahan (gas, cair, atau

padatan) yang dicampur dalam jumlah sedikit (0,01-0,05%) selama proses penghancuran semen. Bahan ini dapat meningkatkan efisiensi penghancuran semen, mengurangi ukuran partikel semen, dan mengurangi konsumsi energi tanpa mengganggu performa semen (Sottili et al. 2002). Menurut Jost dan Schrabback (2007), CGA pada proses produksi semen memiliki beberapa

keuntungan, yaitu meningkatkan efisiensi separator sehingga akan meningkatkan produksi semen per satuan waktu, mengurangi proses penggumpalan kembali, menghemat biaya karena hanya membutuhkan waktu proses yang lebih sedikit jika dibandingkan dengan tanpa CGA, dan menghemat energi.

Beberapa bahan yang umum digunakan sebagai CGA adalah trietanolamina (TEA), mono- dan dietilena glikol (DEG), asam oleat, natrium oleat, asam dodesilbenzena sulfonat, dan natrium lignosulfonat (dari industri kertas) (Sottili et

al. 2002). Gliserol yang merupakan hasil samping produksi biodiesel jarak pagar

memiliki kesamaan sifat fisis dan kimia dengan mono- dan dietilena glikol sehingga dapat berperan sebagai CGA. Paten Jardine et al. (2006) mengklaim bahwa komposisi CGA yang digunakan ialah air sebanyak 10-30%, trietanolamina sebanyak 10-80%, dan gliserol hasil samping biodiesel sebanyak 10-80%. Namun, air dalam CGA dapat menyebabkan partikel semen mudah menggumpal. Oleh karena itu, peneliti mencoba kemungkinan pemanfaatan gliserol hasil samping produksi biodiesel jarak pagar dengan komposisi gliserol 85-100% tanpa tambahan air.

Tujuan Penelitian

Penelitian ini secara umum bertujuan memanfaatkan gliserol sebagai produk samping pembuatan biodiesel dari biji jarak pagar (Jatropha curcas) menjadi CGA. Secara khusus, penelitian ini bertujuan:

a. memurnikan gliserol kasar hasil samping produksi biodiesel jarak pagar, b. mencari kondisi proses produksi yang tepat dalam pembuatan CGA dari

gliserol hasil samping produksi biodiesel jarak pagar, dan

c. mendapatkan formulasi yang tepat dalam pembuatan CGA dari gliserol hasil samping produksi biodiesel jarak pagar.

Hipotesis

a. Gliserol yang memiliki kesamaan sifat fisis dan kimia dengan mono- dan dietilena glikol (DEG) adalah bahan yang dapat meningkatkan nilai blaine

b. Perlakuan suhu dan komposisi trietanolamina yang ditambahkan memberikan pengaruh yang berbeda terhadap nilai BSS dan % residu yang dihasilkan.

Waktu dan Tempat

Penelitian dilakukan dari bulan Februari sampai Agustus 2009 di Laboratorium Pusat Penelitian Surfaktan dan Bioenergi (SBRC)-LPPM-IPB dan Laboratorium QA&RD, PT Indocement Tunggal Prakarsa Tbk, Bogor.

TINJAUAN PUSTAKA

GliserolGliserol atau 1,2,3-propanatriol merupakan senyawa dengan tiga gugus hidroksil (Gambar 1) yang mempunyai kekentalan yang tinggi, tidak berbau, tidak berwarna, dan berasa manis (0,6 kali sukrosa). Sifatnya yang higroskopis membuat gliserol menyerap air di udara. Titik lelehnya 18,17ºC dan mempunyai titik didih 290ºC disertai dekomposisi (O’Neil et al. 2006). Sifat fisis gliserol adalah sebagaimana disajikan pada Tabel 1.

Gambar 1 Struktur gliserol. Tabel 1 Sifat fisis gliserol

Sifat Fisis Satuan Nilai

Titik leleh ºC 18,17 Titik didih ºC 0,53 kPa 14,9 1,33 kPa 166,1 13,33 kPa 222,4 101,3 kPa 290,4 Bobot jenis (25ºC) kg/l 1.262 Tekanan Uap Pa 50ºC 0,33 100ºC 526 150ºC 573 200ºC 6100 Tegangan Permukaan (20ºC) mN/m 63,4 Viskositas (20ºC) mPa.s 1499 Kalor Penguapan J/mol

55ºC 88,12

95ºC 76,02

Kalor Pelarutan kJ/mol 5,778 Kalor Pembentukan kJ/mol 667,8

Titik Nyala ºC 204

Sumber: Knothe 2005

Selain melalui proses fermentasi gula, gliserol juga dihasilkan dari proses pembuatan biodiesel. Dalam transesterifikasi minyak nabati, trigliserida

direaksikan dengan alkohol dengan bantuan asam atau basa kuat. Produk yang dihasilkan adalah ester metil atau biodiesel dan gliserol sebagai produk samping (Gambar 2).

Minyak alkohol biodiesel gliserol Gambar 2 Reaksi transesterifikasi minyak menjadi biodiesel dan gliserol (Lotero et al. 2004).

Beberapa tahun terakhir ini, industri biodiesel tengah berkembang, mengingat ketersediaan bahan bakar fosil yang semakin menipis. Oleh karenanya, dunia mencari sumber energi alternatif yang salah satunya adalah biodiesel. Kondisi ini menyebabkan produksi biodiesel dunia semakin meningkat. Pada tahun 2006, produksi biodiesel Amerika Serikat mencapai 30-40 juta galon. Apabila diasumsikan terjadi peningkatan produksi 50-80% per tahun, maka pada tahun 2012 produksi biodiesel Amerika akan mencapai 400 juta galon (Dasari 2006).

Peningkatan produksi biodiesel berpengaruh pada kelimpahan gliserol di dunia. Setiap 9 kg produksi biodiesel menghasilkan 1 kg gliserol kasar (Pachauri & He 2006). Gliserol kasar yang dihasilkan tidak dapat dimanfaatkan secara langsung, oleh kerana itu harus melalui proses pemurnian terlebih dahulu. Di sisi lain, kelimpahan gliserol akibat peningkatan produksi biodiesel menyebabkan harga gliserol kasar dunia menjadi turun drastis, bahkan mencapai tingkat harga terendah sebesar 0,05 USD per lb (Dasari 2006). Oleh karena itu, perlu dicari diversifikasi lain untuk mengatasi kelimpahan gliserol. Salah satu pilihan yang dapat dilakukan ialah mengonversi gliserol menjadi produk yang mempunyai nilai tambah. Konversi gliserol dapat dilakukan melalui reaksi kimia, seperti oksidasi selektif, hidrogenasi, polimerisasi, eterifikasi, maupun dengan bantuan mikrob, yakni fermentasi (Pachauri & He 2006).

Sampai saat ini, beberapa produk yang dihasilkan melalui konversi gliserol antara lain 1,3-propanadiol, 1,2-propanadiol, dihidroksiaseton, hidrogen, poligliserol, asam suksinat, poliester, dan polihidroksialkanoat (Pachauri & He

2006). Produk lain yang telah dikembangkan adalah gliseraldehida, asam gliserat (Carrettin et al. 2002), dan propilena glikol (Dasari 2006).

Limbah Biodiesel

Hasil samping produksi biodiesel minyak nabati biasanya teridiri atas gliserol, metanol, sisa katalis, pelarut, dan air. Gliserol diperoleh sebagai produk samping ketika minyak nabati disaponifikasi dalam proses pembuatan sabun dan proses pembuatan biodiesel. Dari proses produksi biodiesel, rendemen gliserol yang dihasilkan sebanyak 10% (Pachauri & He 2006). Kandungan dalam hasil samping gliserol berupa sisa bahan yang digunakan pada reaksi transesterifikasi, yaitu metanol, KOH, serta kandungan lainnya, yaitu garam dan bahan organik yang tidak bereaksi (Radich 2007).

Metanol merupakan salah satu reaktan dari dua reaktan utama dalam produksi biodiesel. Seperti reaksi kimia biasa, efisiensi penggunaannya tidak 100% sehingga pada akhirnya masih ada sisa metanol yang tidak bereaksi. Sisa metanol ini dapat digunakan kembali dengan cara memanaskan limbah biodiesel sehingga metanol akan teruapkan.

Pengotor pada gliserol, terutama bahan organik non-gliserol (matter organic

non-glycerol, MONG) berdampak pada mutu dan kuantitas gliserol yang

dihasilkan. Jika kadar MONG tinggi (3-5%), masalah bau, warna, dan rasa akan timbul pada produk yang dihasilkan. Trimetilena glikol yang termasuk MONG dapat mempengaruhi warna gliserol dan menimbulkan masalah saat penyimpanan (Hui 1996).

Seperti diperkirakan, analisis unsur makro pada gliserol menunjukkan nilai karbon dan nitrogen yang seragam untuk tiap sampel, yaitu kadar karbon sebesar 25% serta kadar nitrogen 0,05% (Tabel 2). Sebagai tambahan, unsur dari tiap sampel terkumpul di fase gliserol karena mineral harus dihilangkan dari biodiesel dan mengendap di lapisan gliserol (Thompson & He 2006).

Tabel 2 Kandungan unsur makro dan mikro pada bahan baku minyak nabati dan hasil samping gliserol

Kandungan Minyak Nabati Hasil Samping Gliserol

Kalsium (ppm) 2,7-15,7 11,0-24,0 Magnesium (ppm) 0,8-2,1 3,9-6,8 Fosforus (ppm) 8,0-10,0 25,3-65,0 Sulfur (ppm) 22,0-26,0 14,0-21,0 Natrium (% bobot) - 1,06-1,23 Karbon (%bobot) 77,0-77,3 24,0-26,3 Nitrogen (% bobot) 0,17-0,22 0,04-0,06 Lemak (%) 97,0-99,8 1,11-13,1 Karbohidrat (%) 1,05-2,91 75,2-83,8 Protein (%) 0,06-0,09 0,05-0,18 Kalori (kJ/kg) 37,0-37,4 14,5-17,5 Abu (%) - 0,65-2,80

Sumber: Thompson dan He (2006)

Addison (2007) menyatakan bahwa limbah gliserol mudah terbakar namun pada suhu tinggi dapat melepaskan asap akrolein, yaitu pada suhu 200-300ºC (392-572 F). Menurut US EPA (2007), akrolein (C3H4O) berupa cairan jernih atau kekuningan yang mudah terbakar dan menguap. Bobot molekul akrolein 56,06 g/mol dengan tekanan uap sebesar 220 mmHg pada suhu 20ºC. Akrolein dilepaskan selama proses pembakaran termasuk pembakaran tembakau, emisi pembakaran hutan, dan produk hasil pemanasan minyak nabati serta lemak hewan.

Proses Produksi Semen

Pabrik semen ialah pabrik yang menghasilkan semen dengan bahan baku batu kapur/gamping dan tanah liat, pasir besi, pasir silika yang dibakar sampai meleleh dan ditambah gipsum. Hasil akhir berupa padatan berbentuk bubuk dikemas dalam kantong dengan bobot 40 dan 50 kg. Tahapan kegiatan proses produksi semen secara garis besar terdiri atas lima tahap, yaitu (1) tahap penambangan bahan baku, (2) tahap pengeringan dan penggilingan bahan baku, (3) tahap pembakaran dan pendinginan klinker, (4) tahap penggilingan akhir, dan (5) tahap pengantongan semen (PT Indocement Tunggal Prakarsa 2001).

CGA dapat dimanfaatkan dalam produksi semen selama tahap pengeringan dan penggilingan bahan baku serta tahap penggilingan akhir. Selama proses pengeringan dan penggilingan, seluruh bahan baku yang telah dihancurkan dari tahap penambangan dikeringkan terlebih dahulu ke dalam alat pengering dengan cara memanfaatkan gas panas dari pemanas awal suspensi dan pendingin. Campuran bahan baku dengan komposisi yang telah ditetapkan kemudian dimasukkan ke dalam alat penggiling bahan baku.

Proses yang terjadi selama tahap penggilingan akhir ialah pencampuran dan penggilingan klinker dengan gipsum dengan komposisi yang telah ditentukan. Proses penggilingan akhir ini dilakukan dalam alat penggilingan yang merupakan rangkaian tertutup. Proses penggilingan akhir ini dilakukan pada suhu kamar.

Bahan Penolong Penghancur Semen (Cement Grinding Aids, CGA) CGA telah dimanfaatkan dalam proses produksi semen selama lebih dari 50 tahun. Bahan ini dapat meningkatkan efisiensi penghancuran semen dan mengurangi konsumsi energi tanpa mengganggu performa semen. Beberapa bahan yang umum digunakan sebagai CGA ialah trietanol amina (TEA), mono- dan dietilena glikol (DEG), asam oleat, natrium oleat, cairan limbah sulfit dan asam dodesilbenzena sulfonat, dan natrium lignosulfonat (dari indutri kertas). Bahan organik yang ditambahkan berdosis rendah, yaitu berkisar 0,01-0,05% (Sottili et

al. 2002).

CGA dapat menghilangkan salutan bola dan dapat mendispersikan bahan yang telah digiling. Salutan bola ini disebabkan oleh beberapa faktor, yaitu energi permukaan, gaya elektrostatik, adsorpsi, dan tumbukan mekanis. Partikel yang sangat halus dari hasil penggilingan menjadi bermuatan listrik. Partikel tersebut memiliki muatan yang berbeda, yaitu positif dan negatif. Partikel bermuatan positif dan negatif mengalami gaya tarik elektrostatik sehingga terjadi proses penggumpalan (aglomerasi). CGA yang merupakan senyawa organik polar berperan sebagai pelemah gaya tarik elektrostatik sehingga aglomerasi menjadi turun (Sottili et al. 2002).

CGA ditambahkan selama proses penggilingan semen dengan tujuan mencegah proses aglomerasi. Fenomena aglomerasi ini bergantung pada jenis

bahan (komposisi kimia dan struktur kristalin), jenis penggiling, sistem penghancuran (tertutup atau terbuka), suhu, kelembapan, dan ventilasi dalam penggiling. Selain itu, CGA bertujuan memperhalus partikel semen sehingga kekuatan mekanis yang dihasilkan semakin tinggi (Sottili et al. 2002).

Gambar 3 menunjukkan perbedaan nilai BSS semen dengan dan tanpa tambahan CGA (Bernard 2004). Menurut hukum Rittinger, semakin lama waktu penggilingan maka nilai BSS yang dihasilkan semakin tinggi. Dapat dilihat bahwa nilai BSS semen dengan CGA lebih besar dibandingkan tanpa CGA. Selain itu, semen tanpa CGA dalam selang waktu penggilingan tertentu terjadi proses aglomerasi akibat adanya gaya tarik elektrostatik antarpartikel.

Gambar 3 Kurva hubungan antara waktu penggilingan versus SSB dengan dan tanpa CGA (Bernard 2004).

Mekanisme kerja CGA ialah mereduksi kekuatan atau energi permukaan yang dihasilkan pada semen selama proses penghancuran. Partikel dilemahkan ikatannya oleh senyawa organik polar yang mengatur gaya dipolnya sehingga aglomerasi menjadi turun (Gambar 4). Penurunan aglomerasi ini menyebabkan partikel menjadi lebih mudah dipecah menjadi berukuran lebih kecil.

Gambar 4 Mekanisme kerja CGA (Sottili et al. 2002).

Beberapa peneliti telah menemukan inovasi untuk membuat CGA. Bahan yang paling banyak digunakan untuk CGA ialah etilena glikol dan trietanol amina (Cheung & Gartner 1995). El-Jazairi (1999) menggunakan kopolimer anhidrida stirena-maleat (Gambar 5) yang dapat meningkatkan efisiensi proses grinding. Penggunaan kopolimer ini sebagai CGA dapat meningkatkan efisiensi proses penghancuran partikel semen.

Gambar 5 Struktur bahan baku yang digunakan sebagai CGA oleh El-Jazairi (1999).

Cheung (2001) menggunakan hidroksilamina termasuk N,N-bis(2-hidroksietil)-2-propanolamina dan N,N-bis(2-hidroksipropil)-N-(hidroksietil) amina sebagai bahan aditif CGA. Maeder et al. (2008) telah membuat CGA dari bahan baku polimer poli(metakrilat) atau poli(akrilat) tersubstitusi (Gambar 6). M = H+ atau ion logam alkali; R = hidrogen atau metil; R1 dan R2 = alkilena rantai C2 sampai C4; dan R3 = –NH2.

Gambar 6 Bahan baku yang digunakan sebagai CGA oleh Maeder et al. (2008). Bahan baku lain yang bisa dimanfaatkan sebagai CGA ialah gliserol hasil samping produksi biodiesel. Jardine et al. (2006) serta Tran dan Bhattacharja (2007) telah berhasil membuat CGA dari gliserol hasil samping biodiesel. Menurut Jardine et al. (2006), penggunaan poliol yang diturunkan dari biomassa seperti diol, triol, atau campurannya dapat digunakan untuk mereduksi ukuran partikel semen menjadi lebih kecil. Peneliti ini mengklaim patennya bahwa komposisi CGA yang digunakan setidaknya mengandung satu senyawa poliol berbasis biomassa seperti diol, triol, atau campurannya. Komposisi CGA selanjutnya dijabarkan menjadi senyawa berbasis glikol, trietanolamina, asam asetat atau garamnya, triisopropanolamina, natrium asetat, dietanol isopropanolamina, tetrahidroksietiletilena diamina, karbohidrat, polikarboksilat, eter, klorida, nitrit, dan nitrat. Gliserol hasil samping biodiesel yang digunakan memiliki kadar tidak kurang dari 80% dan tidak lebih dari 95%. Komposisi CGA yang digunakan ialah air sebanyak 10-30%, trietanolamina sebanyak 10-80%, dan gliserol hasil samping biodiesel sebanyak 10-80%.

Paten Tran dan Bhattacharja (2007) mengklaim bahwa komposisi CGA mengandung gliserol hasil samping produksi biodiesel atau hasil transesterifikasi trigliserida. Hasil samping produksi biodiesel ini juga terdiri atas satu atau lebih komponen, yaitu MONG, metil ester, garam anorganik, dan air. Kadar garam anorganik dari hasil samping ini sebesar 0,01-7% (b/b).

Anna et al. (2001) membandingkan beberapa bahan yang berpotensi sebagai penolong penghancur semen. Nilai uji BSS dari beberapa bahan tersebut disajikan pada Gambar 7. Nilai BSS terbesar diperoleh pada bahan yang mengandung 0,5‰

PEG 400 + 0,5‰ H2O. Hal ini menunjukkan bahwa dengan waktu penggilingan yang sama, partikel semen lebih halus jika ditambah 0,5‰ PEG 400 + 0,5‰ H2O.

Gambar 7 Nilai BSS dari beberapa bahan penghancur (Anna et al. 2001). Analisis ukuran partikel juga dilakukan menggunakan uji residu (Anna et al. 2001). Perbandingan jumlah partikel yang lolos antara blangko dengan produk yang ditambah bahan penghancur yang berbeda dapat dilihat pada Tabel 3.

Tabel 3 Hasil uji residu menggunakan bahan penghancur yang berbeda Bahan Penghancur

Partikel yang lolos (%)

32µm 40µm 63µm

Blangko 77,0 83,9 94,8

1,0 ‰ H2O 80,0 86,8 97,2

0,5 ‰ H2O + 0,5 ‰ TEA 95,2 97,7 99,5

0,5 ‰ H2O + 0,5 ‰ Triisopropanol amina (TIPA) 96,4 98,1 99,5 0,5 ‰ H2O + 0,5 ‰ Dietilena glikol (DEG) 92,1 95,9 98,3 0,5 ‰ H2O + 0,5 ‰ Polietilena glikol (PEG) 400 84,8 90,6 97,6 0,5 ‰ H2O + 0,5 ‰ Ester asam polikarboksilat (PCAE) 74,8 83,6 92,0

BAHAN DAN METODE

Bahan dan AlatBahan-bahan yang digunakan dalam penelitian ini adalah biji jarak pagar dari Indramayu, klinker Plan 4 dari PT Indocement Tunggal Prakarsa Tbk Cibinong, dan gipsum sintetis. Adapun alat-alat yang digunakan antara lain kromatografi gas-spektrofotometri massa (GC-MS) QP2010 merk Shimadzu, manometer, ayakan silinder 45µm, serta perangkat mesin penggerus.

Lingkup Penelitian

Penelitian ini terdiri atas empat tahap. Tahap pertama adalah penyiapan dan pemurnian gliserol hasil samping produksi biodiesel jarak pagar menjadi gliserol murni. Dalam tahap selanjutnya dilakukan pencirian gliserol kasar dan gliserol hasil pemurnian dengan menggunakan GC-MS dan penentuan kadar gliserol. Tahap ketiga adalah penyiapan CGA dengan ragam suhu dan konsentrasi trietanolamina (TEA). Suhu yang digunakan ialah 80 dan 90ºC sedangkan komposisi TEA yang digunakan ialah 0, 5, 10, dan 15%. Tahap terakhir ialah pencirian produk yang diperoleh dengan uji blaine specific surface area (BSS) dan uji residu. Diagram alir tahap penelitian disajikan pada Lampiran 1.

Penyiapan Gliserol dari Minyak Jarak Pagar (Modifikasi Gerpen 2005 dan Syam et al. 2009)

Minyak jarak pagar dipanaskan pada suhu 55ºC di dalam labu leher-empat. Setelah itu ditambah larutan yang diperoleh dari hasil pencampuran antara metanol sebanyak 225% dan asam sulfat sebanyak 5% dari FFA minyak jarak pagar. Larutan diaduk pada suhu 55ºC selama 1 jam. Larutan kemudian dimasukkan ke dalam corong pemisah untuk memisahkan ester metil asam lemak + trigliserida dan metanol yang tidak bereaksi. Lapisan bawah, yaitu larutan ester metil asam lemak dan trigliserida dipanaskan kembali pada suhu yang sama. Setelah mencapai suhu 55ºC, larutan kemudian ditambah larutan metoksida yang diperoleh dari hasil pencampuran antara metanol sebanyak 15% dan kalium

hidroksida sebanyak 1% dari volume minyak jarak pagar. Larutan dipanaskan pada suhu yang sama selama 1 jam sehingga terbentuk biodiesel dan gliserol. Kedua larutan ini dipisah dengan menggunakan corong pemisah. Lapisan bawah sebagai gliserol dan lapisan atas sebagai biodiesel. Diagram alir penyiapan gliserol disajikan pada Lampiran 2.

Pemurnian Gliserol Kasar (Kocsisová & Cvengroš 2006)

Gliserol kasar ditambah asam fosfat teknis sebanyak 5% (v/v). Larutan kemudian diaduk menggunakan pengaduk magnetik selama 30 menit. Larutan yang terbentuk didiamkan selama 60 menit sehingga terbentuk tiga lapisan. Lapisan paling bawah berbentuk padatan merupakan garam kalium fosfat, lapisan tengah merupakan gliserol, dan lapisan paling atas merupakan sisa asam lemak. Lapisan tengah dan atas dipisahkan dari lapisan paling bawah yang berbentuk padatan dengan menyaring larutan tersebut menggunakan corong Buchner. Filtrat yang dihasilkan dipisah menggunakan corong pemisah kemudian lapisan paling bawah diambil sebagai gliserol murni. Diagram alir proses pemurnian gliserol disajikan pada Lampiran 3.

Pencirian Gliserol dengan GC-MS

Analisis GC-MS dilakukan pada gliserol kasar dan gliserol sesudah pemurnian. Analisis ini dilakukan dengan menggunakan GC-MS QP2010 Shimadzu yang mampu menganalisis 50 payar per detik. Kolom yang digunakan Rtx®-1MS (silika leleh) dengan bahan pengisi 100% dimetil polisiloksan. Analisis GC-MS dilakukan dengan menggunakan pelarut akuades dengan gas pembawa helium.

Penentuan Kadar Gliserol (SNI 06-1564-1995)

Gliserol sebanyak 0,5 g dilarutkan dalam 50 ml air akuades lalu ditambah indikator biru bromtimol sebanyak 5 tetes. Larutan kemudian diasamkan dengan H2SO4 0,2 N sampai terbentuk warna kuning kehijauan. Larutan dinetralkan dengan NaOH 0,05 N secara hati-hati sampai terbentuk warna biru. Setelah itu,

larutan tersebut ditambah NaIO4 sebanyak 50 ml lalu diaduk secara perlahan. Larutan selanjutnya ditutup dan didiamkan dalam ruangan gelap pada suhu kamar selama 30 menit. Larutan kemudian ditambah etilena glikol sebanyak 10 ml lalu ditutup dan didiamkan dalam ruangan gelap pada suhu kamar selama 20 menit. Larutan diencerkan dengan 300 ml air akuades kemudian ditambah 3 tetes indikator biru bromtimol. Larutan hasil campuran tersebut ditirasi perlahan-lahan dengan NaOH 0,5 N sampai terbentuk warna biru. Proses tersebut juga dilakukan untuk perlakuan blangko. Kadar gliserol dihitung dengan rumus

Kadar gliserol (%) = T T N ,

dengan T1 = volume NaOH untuk titrasi contoh (ml) T2 = volume NaOH untuk titrasi blangko (ml)

N = normalitas NaOH

W = bobot contoh (g) 9,209 = faktor gliserol Penyiapan CGA

Penyiapan CGA ini dilakukan dengan beberapa ragam, yaitu suhu (80 dan 90ºC) serta komposisi trietanolamina (tanpa TEA dan dengan TEA 5, 10, dan 15%) (Tabel 4).

Tabel 4 Susunan kondisi penyiapan CGA

Komposisi gliserol (%) Suhu (ºC) Komposisi TEA (%)

Sampel 1 100 80 0 Sampel 2 95 80 5 Sampel 3 90 80 10 Sampel 4 85 80 15 Sampel 5 100 90 0 Sampel 6 95 90 5 Sampel 7 90 90 10 Sampel 8 85 90 15

Contoh penyiapan sampel 3, sebanyak 900 ml gliserol murni dipanaskan pada suhu 80ºC dalam labu leher-empat. Larutan kemudian ditambah trietanolamina 100 ml. Campuran dipanaskan pada suhu yang sama dan diaduk dengan pengaduk magnetik selama 2 jam.

Rancangan Percobaan

Pengaruh suhu reaksi dan komposisi TEA terhadap nilai BSS dianalisis secara statistik dengan metode Rancangan Acak Lengkap (RAL) lalu dilanjutkan dengan uji Duncan (Mattjik & Sumertajaya 2002). Model rancangan tersebut adalah

Yijk = μ + τi + βj + (τβ)ij + εijk Keterangan:

Yijk = nilai BSS dan % residu pada komposisi TEA ke-i, suhu reaksi ke-j, serta ulangan ke-k, dengan i = 1, 2, 3, 4, j = 1, 2 dan k = 1, 2, 3.

µ = rataan umum

τi = pengaruh komposisi TEA ke-i βj = pengaruh suhu reaksi ke-j

(τβ)ij = pengaruh interaksi komposisi TEA ke-i serta suhu reaksi ke-j εijk = pengaruh acak dari komposisi TEA ke-i, suhu reaksi ke-j, serta

ulangan ke-k. Hipotesis yang diuji

1 Pengaruh komposisi TEA

Ho = τ1 = τ2 = τ3 = τ4 = 0 (komposisi TEA memberikan pengaruh yang sama pada nilai BSS dan % residu)

H1 = setidaknya ada satu i dengan τi ≠ 0, i = 1, 2, 3, 4 2 Pengaruh suhu reaksi

Ho = β1 = β2 = 0 (suhu reaksi memberikan pengaruh yang sama pada nilai BSS dan % residu)

H1 = setidaknya ada satu j dengan βj ≠ 0, j = 1, 2 3 Pengaruh interaksi antara komposisi TEA dan suhu reaksi

Ho = (τβ)ij = 0 untuk semua ij H1 = setidaknya ada satu (τβ)ij ≠ 0

Pencirian Produk

Semen yang dihasilkan dicirikan dengan uji BSS dan uji residu. Teknisnya ialah bahan baku pembuat semen, yaitu klinker sebanyak 96,5% dan gipsum 3,5% dimasukkan ke dalam mesin penggerus kapasitas 3,5 kg (Gambar 8). Di dalam mesin penggerus dilakukan proses penghalusan dan homogenisasi selama 60 menit.

Gambar 8 Perangkat mesin penggerus kapasitas 3,5 kg.

Pembuatan semen ini dilakukan dengan CGA dan gliserol p.a. sebanyak 0,05% (b/b), serta tanpa CGA (blangko). Produk yang dihasilkan dicirikan dengan uji BSS dan uji residu. Diagram alir proses pencirian produk disajikan pada Lampiran 4.

Uji BSS (ASTM C 204-00)

Sebanyak 2,9698 g semen yang diperoleh dari mesin penggerus dimasukkan ke dalam sel berbahan baja tahan karat (Gambar 9). Setelah itu, sampel dilapisi dengan kertas saring berdiameter 12,7 mm lalu sel ditutup dengan plunger.

Gambar 9 Sel pada uji BSS.

Sampel di dalam sel yang telah ditutup dengan plunger selanjutnya dimasukkan ke dalam manometer yang berisi standar dibutil ftalat (Gambar 10). Larutan standar dibutil ftalat dihisap dengan pipet sampai larutan mencapai tanda tera. Waktu alir yang dibutuhkan oleh dibutil ftalat untuk mencapai tanda tera dari bagian atas sampai bagian bawah dihitung dalam detik. Percobaan ini dilakukan dengan 4 kali ulangan. Nilai BSS diperoleh dengan rumus

BSS (cm2/g) = 388,16 × √t dengan t = waktu dalam detik.

Gambar 10 Manometer pada uji BSS.

Uji residu (ASTM C 430-96)

Sebanyak 5,00 g semen (B1) ditimbang lalu dimasukkan ke dalam ayakan silinder dengan diameter pori 45µm (Gambar 11). Sampel semen yang terdapat pada ayakan silinder dibilas dengan air dengan tekanan 10-15 psi selama 60 detik. Setelah itu, sampel dipanaskan dalam oven pada suhu 105ºC selama 1 jam. Sampel didiamkan selama 15 menit lalu ditimbang sebagai bobot akhir (B2). Percobaan ini dilakukan dengan tiga kali ulangan. Persen residu diperoleh dengan rumus

% residu BB Faktor koreksi 100 dengan B1 = bobot awal semen (g)

B2 = bobot akhir residu (g)

R OH O Asam lemak KOH R O -O sabun K+ H2O

HASIL DAN PEMBAHASAN

Produk Gliserol

Minyak jarak pagar yang digunakan pada penelitian ini memiliki kadar asam lemak bebas (FFA) 9,6%. Asam lemak bebas yang terdapat pada minyak mengganggu proses transesterifikasi karena asam lemak ini dapat bereaksi dengan KOH membentuk sabun (Gambar 12). Minyak dengan kadar FFA < 5% dapat ditransesterifikasi langsung dengan larutan metoksida tetapi jika kadar FFA ≥ 5% maka sabun yang terbentuk akan menghambat proses pembentukan biodiesel dan gliserol (Gerpen 2005). Oleh karena itu perlu dilakukan esterifikasi asam lemak menggunakan metanol dengan katalis asam. Mekanisme reaksi yang terjadi pada proses esterifikasi asam lemak disajikan pada Gambar 13.

Gambar 12 Pembentukan sabun dari asam lemak.

R OH O H+ R OH O H CH3OH C O R OH OH H CH3 C O R OH OH H CH3 transfer proton C O R OH OH2 CH3 R OCH3 O H R OCH3 O H H2O R OCH3 O Ester metil asam lemak Asam lemak

Dari hasil penelitian diperoleh dua lapisan yang terbentuk pada proses esterifikasi (Gambar 14). Lapisan bawah ialah ester metil asam lemak dan trigliserida sedangkan lapisan atas ialah sisa metanol yang tidak bereaksi. Lapisan yang digunakan untuk tahap transesterifikasi ialah lapisan bawah.

Gambar 14 Lapisan yang terbentuk pada proses esterifikasi.

Proses transesterifikasi dilakukan dengan mereaksikan trigliserida dengan metanol dan katalis. Metanol dipilih karena proses reaksi transesterifikasi menggunakan metanol lebih cenderung ke kanan dibandingkan dengan etanol serta mutu ester metil yang dihasilkan lebih baik dibanding ester etil (Adriaans 2006). Katalis yang dapat digunakan pada proses transesterifikasi trigliserida ialah katalis asam, basa, dan enzim. Efek pelancaran reaksi dengan katalis basa adalah yang paling besar sehingga katalis inilah yang sekarang lazim digunakan. Katalis basa yang paling populer untuk proses transesterifikasi ialah kalium hidroksida karena gliserol kasar yang dihasilkan berbentuk cair sehingga lebih mudah penanganannya.

Katalis sejati bagi reaksi sebenarnya ialah ion metoksida yang terbentuk dari hasil reaksi antara kalium hidroksida dan metanol melalui reaksi kesetimbangan sebagai berikut

OH- CH

3OH CH3O- H2O

basa metanol ion metoksida air

Ion metoksida yang dihasilkan bereaksi dengan trigliserida melalui tiga tahap, yaitu pembentukan digliserida, monogliserida, dan gliserol. Mekanisme reaksi

Sisa metanol

Ester metil asam lemak dan trigliserida

pembentukan gliserol dan ester metil asam lemak yang diajukan disajikan pada Gambar 15. O O O O O O R2 R1 R3 -OCH 3 Trigliserida ion metoksida O O O O O R2 R1 R3 H3CO O -O O O O O R2 R1 R3 H3CO O -O O O -O O R2 R3 R 1 O CH3 O Ester metil asam lemak O O O -O O R2 R3 H OCH3 O O OH O O R2 R3 Digliserida ion metoksida Tahap 1: Pembentukan digliserida

-OCH 3

Tahap 2: Pembentukan monogliserida

O O OH O O R2 R3 -OCH3 O O OH O R2 R3 OCH3 -O O O OH O R2 R3 OCH3 -O O O -OH O R3 O O -OH O R3 O OH OH O R3 Monogliserida R2 O CH3 O Ester metil asam lemak OCH3 H

O

OH OH O

R3

Tahap 3: Pembentukan gliserol

-OCH 3 O OH OH R3 -O OCH3 R2 O CH3 O Ester metil asam lemak -O OH OH O OH OH R3 -O OCH3 -O OH OH OCH3 H HO OH OH Gliserol

Gambar 15 Mekanisme reaksi pembentukan gliserol dan ester metil asam lemak. Dari hasil tahap transesterifikasi ini diperoleh dua lapisan, yaitu biodiesel pada lapisan atas dan gliserol pada lapisan bawah (Gambar 16). Lapisan atas tidak larut dalam air sedangkan lapisan bawah larut dalam air. Hal ini karena biodiesel merupakan senyawa nonpolar sedangkan gliserol merupakan senyawa organik polar.

Gambar 16 Lapisan yang terbentuk pada proses transesterifikasi. Biodiesel

Gliserol Hasil Pemurnian

Gliserol kasar yang diperoleh langsung dari pemisahan biodiesel masih mengandung banyak pengotor dan berwarna hitam (Gambar 17). Senyawa pengotor yang lazim terdapat pada gliserol kasar ialah metanol yang tidak bereaksi, sabun, dan katalis kalium hidroksida (Kocsisová & Cvengroš 2006 dan El-Diwani et al. 2009). Oleh karena itu perlu dilakukan proses pemurnian yang berfungsi mengurangi bahan kimia lain yang tidak dibutuhkan atau bahkan mengganggu selama proses penggilingan bahan baku semen.

Gambar 17 Gliserol kasar hasil samping produksi biodiesel jarak pagar. Pemisahan senyawa pengotor dari gliserol dapat dilakukan dengan penambahan asam fosfat. Asam ini akan bereaksi dengan sisa katalis kalium hidroksida membentuk garam kalium fosfat (Gambar 18 A). Sisa metanol yang tidak bereaksi dapat dihilangkan dengan memanaskan gliserol pada suhu 65ºC karena metanol akan menguap pada suhu tersebut. Selain itu asam fosfat akan mengubah sabun membentuk asam lemak bebas kembali (Gambar 18 B).

KOH + H3PO4 K3PO4+ H2O (A) sabun R OH O R O-K+ O O P OH O-H OH O P OH O-K+ OH

Asam lemak bebas (B)

Gambar 18 Reaksi pembentukan (A) garam kalium fosfat dan (B) asam lemak bebas.

FFA = 10,5% Gliserol = 33,9% Garam = 65,2% FFA = 38,98% Gliserol = 40,34% Garam = 20,68%

Penambahan asam fosfat ke dalam gliserol kasar dari hasil penelitian ini membentuk 3 lapisan dengan persentase distribusi massa sebagai berikut:

a. Lapisan atas (FFA) (38,98%), yang di bawah suhu kamar berwujud padat b. Lapisan tengah (gliserol) (40,34%), berwujud cair

c. Lapisan bawah (garam K3PO4) (20,68%), berwujud padat.

Distribusi persentase massa yang diperoleh dari hasil penelitian disajikan pada Gambar 19. Distribusi massa ini sedikit berbeda dengan hasil penelitian Ooi

et al. (2001), yaitu rerata persentase hasil pemurnian gliserol dari biodiesel kelapa

sawit diperoleh sebesar 33,9% gliserol, asam lemak kasar 10,5%, dan garam 65,2%. Perbedaan ini karena komposisi asam lemak penyusun minyak jarak pagar dan kelapa sawit berbeda. Selain itu, jumlah katalis yang ditambahkan pada pembuatan biodiesel dari minyak kelapa sawit lebih besar dibandingkan pada jarak pagar sehingga kadar garam yang diperoleh lebih besar pada gliserol berbasis kelapa sawit. Namun, rerata persentase gliserol berbasis kelapa sawit dan jarak pagar tidak berbeda secara signifikan.

Gambar 19 Lapisan hasil pemurnian gliserol dan persentase distribusi massanya. Lapisan-lapisan yang terbentuk dengan asam fosfat dapat dilihat pada Gambar 20. Gambar 20 (A) diambil setelah campuran didiamkan selama 5 menit, sedangkan Gambar 20 (B) diambil setelah suhu campuran berada di bawah suhu kamar. Perbedaan yang tampak dari kedua gambar tersebut adalah pada lapisan atas (FFA). Pada suhu di atas 25ºC, lapisan ini akan berwujud cair dan akan berbentuk padatan pada suhu di bawahnya.

Hasil penelitian Penelitian Ooi

p d s m p m g m a a i Gambar Pemis penyaringan dasar laruta sekitar satu memiliki vis pada Gamba mengandung garam ini d murni (Gam Gam Hasil adalah sisa adalah gliser ini dapat dil

r 20 Tiga la (A) pad sahan lapisan n menggunak an. Proses p jam untuk skositas yan ar 21 A. Ga g gliserol seh dapat dilakuk mbar 21 B). mbar 21 Gar (B) pemisahan l asam lemak rol dengan p lihat pada G A apisan yang t da suhu di at n gliserol d kan corong B penyaringan 1200 ml lar ng tinggi. Ga

aram ini dap hingga sang kan dengan ram kalium f hasil kristali larutan dipe k bebas (FF pH 6,87 (Gam Gambar 22 B terbentuk set tas 25ºC dan an FFA dar Buchner kare ini membu rutan glisero aram kalium pat dimanfa at mudah m kristalisasi fosfat (A) ha isasi. roleh filtrat FA) dengan mbar 22 A). B. Dari gamb B telah penam n (B) pada su ri garam K3P ena ada enda utuhkan wa ol. Hal ini k

fosfat hasil aatkan sebag encair. Pemu sehingga di asil pemurni dengan dua pH 5,0 sed Larutan glis bar tersebut mbahan asam uhu di bawah PO4 dilakuk apan yang te aktu yang la karena larut penyaringan gai pupuk te urnian lebih iperoleh pup an gliserol d a lapisan. La angkan lapi serol hasil pe terlihat bahw fosfat h 25ºC. kan dengan erbentuk di ama, yaitu tan gliserol n disajikan etapi masih h lanjut dari puk K3PO4 dan apisan atas isan bawah enyaringan wa gliserol

hasil penyaringan lebih jernih dibandingkan gliserol kasar. Selain itu, gliserol hasil pemurnian tidak memadat walaupun berada di bawah suhu kamar sehingga lebih mudah dalam hal penanganan lebih lanjut.

A B

Gambar 22 (A) Lapisan FFA dan gliserol dan (B) gliserol hasil pemurnian.

Ciri Gliserol

Keberadaan senyawa-senyawa yang terkandung pada gliserol sebelum pemurnian bergantung pada bahan baku yang digunakan untuk produksi biodiesel. Dalam hal ini, bahan baku yang digunakan dalam pembuatan biodiesel adalah minyak jarak pagar. Menurut Akbar et al. 2009, kandungan terbesar pada minyak jarak pagar ialah asam oleat yang diikuti asam linoleat dan asam palmitat dengan komposisi berturut-turut 44,7; 32,8; dan 14,2%. Asam lemak tersebut masih terdapat pada gliserol kasar.

Hasil analisis GC-MS menunjukkan bahwa gliserol kasar memunculkan lebih banyak puncak dibandingkan dengan gliserol murni (Gambar 23). Hal ini menujukkan bahwa gliserol kasar masih banyak mengandung senyawa selain gliserol. Analisis kualitatif yang dilakukan menggunakan GC-MS menunjukkan bahwa pemurnian gliserol kasar menghasilkan senyawa yang lebih murni yang dapat dilihat dari berkurangnya jenis senyawa pengotor yang awalnya berjumlah 17 dalam gliserol kasar menjadi 11 setelah dilakukan pemurnian.

FFA Gliserol

(A) (B)

Gambar 23 Spektrum GC-MS (A) gliserol kasar dan (B) gliserol hasil pemurnian. Analisis kuantitatif terhadap gliserol sebelum dan setelah pemurnian dilakukan menggunakan penentuan kadar gliserol yang mengacu pada SNI 06-1564-1995. Kadar gliserol ini perlu ditentukan untuk melihat tingkat kemurnian gliserol. Dari hasil penelitian diperoleh kadar gliserol kasar dari jarak pagar sebesar 40,19%, sedangkan kadar gliserol dari hasil pemurnian adalah sebesar 82,15% (Lampiran 5). Hal ini menunjukkan bahwa gliserol jarak pagar dapat digunakan sebagai CGA sesuai dengan temuan Tran et al. (2007), yaitu bahwa kadar gliserol yang baik digunakan sebagai CGA ialah sebesar 50 sampai 90%. Persyaratan kadar gliserol yang diperbolehkan untuk dikomersialkan menurut SNI 06-1564-1195 minimum 80% sedangkan menurut Kocsisová dan Cvengroš (2006) minimum sebesar 70%. Perbandingan beberapa kadar gliserol dari beberapa pustaka disajikan pada Tabel 5.

Tabel 5 Perbandingan beberapa kadar gliserol hasil pemurnian

Sumber Kadar gliserol hasil pemurnian (%)

SNI 06-1564-1195 minimum 80

Ooi et al. (2001) 51,4 Kocsisová dan Cvengroš (2006) 70

Standar Inggris 80

Gliserol 100% &

TEA 0% (80ºC) TEA 5% (80ºC) Gliserol 95% & TEA 10% (80ºC) Gliserol 90% & TEA 15% (80ºC) Gliserol 85% &

Gliserol 100% &

TEA 0% (90ºC) TEA 5% (90ºC) Gliserol 95% & TEA 10% (90ºC) Gliserol 90% & TEA 15% (90ºC) Gliserol 85% & Warna CGA

CGA yang dibuat dari hasil penelitian ini berbasis pada gliserol jarak pagar. Senyawa ini dapat berperan sebagai CGA karena memiliki pasangan elektron bebas yang dapat mengurangi gaya tarik elektrostatik antarpartikel bahan baku semen (klinker) sehingga semen yang dihasilkan lebih halus. Pembuatan CGA ini diformulasikan dengan TEA karena senyawa ini umum digunakan sebagai bahan aditif CGA. Selain itu, TEA berfungsi meningkatkan pH CGA sehingga tidak merusak komponen alat penghancur semen.

CGA yang diperoleh dari hasil penelitian ini disajikan pada Gambar 24. Terlihat bahwa dari kiri ke kanan warna larutan semakin pekat. Hal ini karena TEA yang ditambahkan dari kiri ke kanan semakin banyak (0 sampai 15%) sehingga warna larutan yang dihasilkan semakin pekat. Warna ini berubah karena dengan tambahan TEA terjadi reaksi pengionan yang membawa perubahan struktur, yaitu struktur ion dan molekulnya berbeda (Gambar 25). Oleh karena itu sifat penyerapan sinar ikut berbeda dan mengakibatkan perbedaan warna.

N OH HO OH O-H OH OH kuning

(asam) kuning kemerahan(basa)

O -OH OH NH OH HO OH

Gambar 25 Reaksi antara gliserol dan TEA.

Salah satu parameter CGA yang baik ialah tidak bersifat asam (pH ≥ 7). Hal ini karena CGA yang bersifat asam (pH < 7) menyebabkan terjadinya korosi pada mesin penggerus. Hasil pengukuran pH dari beberapa bahan penghancur disajikan pada Tabel 6. Terlihat bahwa larutan CGA dengan komposisi gliserol jarak pagar 100% dan TEA 0% (80ºC) serta CGA dengan komposisi gliserol jarak pagar 100% dan TEA 0% (90ºC) memiliki pH yang sama, yaitu 6,87. Hasil ini menunjukkan bahwa dari paramter pH, CGA dengan komposisi gliserol jarak pagar 100% dan dibuat pada suhu 80 maupun 90ºC tidak baik digunakan sebagai bahan penolong penghancur semen karena memiliki nilai pH < 7. Sebaliknya, larutan CGA lainnya memiliki pH > 7. Hal ini karena ada tambahan trietanol amina yang bersifat basa.

Tabel 6 Nilai pH beberapa bahan penghancur Formulasi bahan penghancur pH Gliserol 100% + TEA 0% (80ºC) 6,87 Gliserol 95% + TEA 5% (80ºC) 9,18 Gliserol 90% + TEA 10% (80ºC) 9,18 Gliserol 85% + TEA 15% (80ºC) 9,18 Gliserol 100% + TEA 0% (90ºC) 6,87 Gliserol 95% + TEA 5% (90ºC) 9,18 Gliserol 90% + TEA 10% (90ºC) 9,18 Gliserol 85% + TEA 15% (90ºC) 9,18

gliserol 90%+TEA 10% (90ºC)

Blangko gliserol p.a

gliserol 100%+TEA 0% (80ºC) gliserol 95%+TEA 5% (80ºC) gliserol 90%+TEA 10% (80ºC)

gliserol 85%+TEA 15% (80ºC) gliserol 100%+TEA 0% (90ºC) gliserol 95%+TEA 5% (90ºC)

gliserol 85%+TEA 15% (90ºC)

Tekstur Produk

Secara kasat mata semen yang dihasilkan dengan tambahan CGA lebih halus dibandingkan dengan semen tanpa tambahan CGA (blangko) (Gambar 26). Urutan tingkat kehalusan semen dari kenampakan fisis ialah semen dengan tambahan CGA hasil penelitian lebih besar dibandingkan dengan semen dengan tambahan gliserol p.a dan lebih besar dibandingkan dengan semen blangko.

Keunggulan lain dari penggunaan CGA berbasis gliserol pada pembuatan semen ialah dapat menghilangkan salutan bola dan dapat mendispersikan bahan yang telah digiling. Hasil penelitian menunjukkan bahwa partikel semen yang diperoleh tanpa tambahan CGA mudah melekat pada penggiling bola dibandingkan dengan semen dengan tambahan CGA (Gambar 27).

(A) (B)

Gambar 27 Penggiling bola (A) pada semen tanpa tambahan CGA (blangko) dan (B) pada semen dengan tambahan CGA hasil penelitian.

Faktor yang paling berperan pada proses salutan bola ini ialah gaya elektrostatik. Bahan baku pembuat semen, dalam hal ini klinker yang tersusun dari komponen kalsium silikat, kalsium aluminat, dan kalsium aluminoferit (Jardine et

al. 2006) akan memiliki distribusi muatan positif dan negatif tatkala bahan

tersebut digiling menjadi partikel yang lebih halus. Muatan ini akan mengakibatkan gaya tarik elektrostatik sehingga terjadi aglomerasi. Penggumpalan yang terjadi akan berimbas pada mudah melekatnya partikel semen pada penggiling bola. CGA berbasis gliserol yang merupakan senyawa organik polar berperan sebagai pelemah gaya tarik elektrostatik sehingga aglomerasi menjadi turun. Tambahan pula, menurut Bernard (2004) gaya tolak elektrostatik yang dihasilkan pada semen dengan tambahan CGA jauh lebih besar dibandingkan dengan semen tanpa tambahan CGA walaupun gaya van der Waals yang dihasilkan sama. Dengan semakin besarnya gaya tolak elektrostatik yang dihasilkan maka penggiling bola akan semakin bersih sehingga kemampuan untuk

menghaluskan partikel semakin besar. Oleh karena itu, semen dengan tambahan CGA memiliki nilai kehalusan yang lebih besar dibandingkan dengan semen tanpa tambahan CGA.

BSS

Analisis BSS perlu dilakukan untuk melihat tingkat kehalusan semen yang diperoleh secara kuantitatif. Dari hasil penelitian, semen dengan tambahan CGA secara keseluruhan menghasilkan nilai BSS yang lebih besar dibandingkan dengan semen tanpa tambahan CGA (blangko) (Lampiran 6). Secara teori, semakin besar nilai BSS semakin halus partikel semen sehingga kekuatan mekanis semen lebih besar (Zhang et al. 1995). Hal ini menunjukkan bahwa semen dengan tambahan CGA lebih halus dibandingkan dengan semen tanpa tambahan CGA.

Nilai BSS dari beberapa CGA berbasis gliserol hasil samping produksi biodiesel jarak pagar disajikan pada Gambar 28. Terlihat bahwa nilai BSS dari semen dengan tambahan CGA lebih besar dibandingkan dengan nilai BSS dari semen dengan tambahan gliserol p.a. Selain itu semen dengan tambahan gliserol p.a memiliki nilai BSS yang lebih besar dibandingkan dengan semen blangko. Jadi, urutan tingkat kehalusan semen yang diperoleh dari penelitian ini ialah semen dengan tambahan CGA hasil penelitian > semen dengan tambahan gliserol p.a > semen blangko. Juga ditemukan bahwa CGA yang paling optimum untuk menghaluskan partikel semen ialah CGA dengan komposisi gliserol murni jarak pagar 95% dan TEA 5% yang dicampur pada suhu 80ºC. Nilai BSS dari semen dengan tambahan CGA ini sebesar 4.836 cm2/g. Nilai BSS ini sesuai dengan SNI 15-2049-2004 dan ASTM C150-049, yaitu bahwa nilai minimum BSS semen ialah 2.800 cm2/g (Tabel 7).

Tabel 7 Perbandingan nilai BSS semen

Sumber Nilai BSS (cm2/g)

SNI 15-2049-2004 Min. 2.800

ASTM C150-049 Min. 2.800

PT Indocement Tunggal Prakarsa, Tbk 3.100-3.500

b t g p p d c P b k k s n d Nilai B b/b) adalah temuan Jost glikol (0,05 produk buat penelitian in dari CGA be cm2/g seda Perbedaan i berbeda dan komposisi b kehalusan se Gambar 2 Hasil suhu reaksi, nyata pada n dipengaruhi 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Ni lai BSS (cm 2 /g) BSS yang di sebesar 4.13 dan Schrabb % b/b) mem tannya (Sik ni berbeda de erbasis trieta angkan CGA ini diduga n atau jumlah bahan baku emen walaup 28 Hasil ana pengaduk analisis rag serta intera nilai BSS (L oleh parame iperoleh dar 39 cm2/g. N back (2007) miliki nilai kaGrind 0,03 engan yang d anolamina de A berbasis karena kom h penggiling dan jumlah pun waktu p alisis BSS pa kan selama 1 gam pada α aksi antara k Lampiran 7). eter kompos ri semen den Nilai BSS in , yaitu seme BSS sebesa 3% b/b) seb diperoleh M engan waktu triisopropa mposisi bah g bola yang h penggiling enggilingan ada semen b 1 jam. = 5% menu keduanya me

Hal ini men isi TEA dan

ngan tambah ni tidak berb en dengan ta ar 4.077 cm besar 4.117 Maeder et al. ( u penggiling anolamina s an baku se digunakan b g bola sanga yang diguna blangko dan unjukkan ba emberikan p nunjukkan b n suhu reaksi han gliserol p beda jauh de ambahan CG m2/g sedangk cm2/g. Nam (2008), yaitu an 1 jam seb sebesar 3.6 emen yang berbeda. Hal at mempeng akan sama. CGA denga ahwa kompo pengaruh yan bahwa nilai B i dari CGA. p.a (0,05% engan hasil GA berbasis kan dengan mun, hasil u nilai BSS besar 3.530 640 cm2/g. digunakan l ini karena garuhi nilai n waktu osisi TEA, ng berbeda BSS semen

Uji lanjut Duncan pada α = 5% menunjukkan bahwa pada komposisi TEA 0, 5, dan 15% setiap suhu memberikan pengaruh yang berbeda satu sama lain pada nilai BSS (Lampiran 8). Namun, pada komposisi TEA 10% setiap suhu memberikan pengaruh yang sama satu sama lain pada nilai BSS. Pada suhu 80ºC nilai BSS yang diperoleh sebesar 4.313,64 cm2/g sedangkan pada suhu 90ºC sebesar 4.326,70 cm2/g.

Uji lanjut Duncan pada suhu 80ºC dengan α = 5% menunjukkan bahwa pada komposisi TEA 0 dan 5% memberikan pengaruh yang sama pada nilai BSS sedangkan pada komposisi yang lainnya memberikan pengaruh yang berbeda satu sama lain pada nilai BSS. Uji lanjut Duncan pada suhu 90ºC dengan α = 5% menunjukkan bahwa semua komposisi TEA memberikan pengaruh yang sama pada nilai BSS yang dihasilkan.

Residu

Selain menggunakan BSS, uji yang dapat digunakan untuk melihat kehalusan semen ialah dengan uji residu. Uji ini dilakukan menggunakan ayakan silinder dengan diameter pori 45 µm. Prinsip dari uji residu ialah semakin kecil % residu yang dihasilkan dari suatu produk maka partikel yang lolos semakin banyak. Oleh karena itu, semakin kecil % residu maka semen yang dihasilkan semakin halus.

Hasil uji residu dari beberapa sampel disajikan pada Lampiran 9 dan rerata % residu disajikan pada Tabel 8. Terlihat bahwa semen blangko (tanpa tambahan CGA) memiliki nilai % residu lebih besar dibandingkan dengan semen yang ditambah CGA. Perbedaan antara semen blangko dan semen dengan tambahan CGA cukup besar. Hal ini menunjukkan bahwa CGA mampu meningkatkan kehalusan semen secara signifikan. Menurut Sottili et al. (2002), sedikit CGA mampu meningkatkan kehalusan semen sebanyak 5 sampai 30% bergantung pada bahan dan kekhasan proses. Dari Tabel 8 juga dapat dilihat bahwa nilai % residu dari semen dengan tambahan gliserol lebih kecil dibandingkan dengan semen blangko. Namun, nilai % residu dari semen dengan tambahan gliserol ini lebih besar dibandingkan dengan semen yang ditambah CGA. Hal ini menunjukkan bahwa tingkat kehalusan semen dengan tambahan CGA berbasis gliserol jarak

pagar lebih besar dibandingkan dengan semen yang ditambah gliserol p.a. dan lebih besar dibandingkan dengan semen blangko.

Semen yang memiliki nilai % residu terkecil diperoleh pada semen dengan tambahan CGA dengan komposisi gliserol jarak pagar 95% dan TEA 5% yang dicampur pada suhu 80ºC. Hal ini menunjukkan bahwa semen yang memiliki ukuran partikel yang paling halus diperoleh dengan tambahan CGA dengan komposisi gliserol murni jarak pagar 95% dan TEA 5% serta proses pembuatannya dilakukan pada suhu 80ºC. Hasil uji residu memiliki simpulan sama dengan uji BSS yang menunjukkan bahwa semen dengan tambahan CGA dengan komposisi gliserol jarak pagar 95% dan TEA 5% yang dicampur pada suhu 80ºC memiliki ukuran partikel yang paling halus dibandingkan lainnya. Tabel 8 Rerata % residu yang diperoleh dari beberapa sampel semen

Jenis Sampel Rerata Residu (%)

Blangko 2,65±0,01 Gliserol p.a 1,32±0,006 Gliserol 100% + TEA 0% (80ºC) 0,59±0,006 Gliserol 95% + TEA 5% (80ºC) 0,11±0,006 Gliserol 90% + TEA 10% (80ºC) 0,16±0,006 Gliserol 85% + TEA 15% (80ºC) 0,28±0,006 Gliserol 100% + TEA 0% (90ºC) 0,45±0,01 Gliserol 95% + TEA 5% (90ºC) 0,26±0,006 Gliserol 90% + TEA 10% (90ºC) 0,20±0,01 Gliserol 85% + TEA 15% (90ºC) 0,13±0,006

Nilai % residu dari semen dengan bahan baku klinker portland ialah 0,5-8,0% sedangkan nilai % residu hasil penelitian dengan menggunakan klinker plan 4 ialah 0,11-0,59%. Nilai % residu semen salah satunya dipengaruhi oleh komposisi kimia klinker. Semakin banyak kandungan senyawa oksida logam pada klinker, maka semakin mudah klinker tersebut terpisah menjadi muatan positif dan negatif. Hal ini berimbas pada semen yang dihasilkan semakin mudah teraglomerasi sehingga % residu semakin besar. Komposisi oksida logam antara klinker portland dan klinker yang digunakan pada penelitian (klinker plan 4) disajikan pada Tabel 9. Terlihat bahwa komposisi oksida logam klinker portland

lebih besar dibandingkan klinker plan 4. Oleh karena itu, nilai % residu semen berbahan baku klinker portland lebih besar dibandingkan dengan semen berbahan baku klinker plan 4.

Tabel 9 Perbandingan komposisi kimia klinker Komposisi Kimia (%) Klinker Portland (Anna et al. 2001 ) Klinker Plan 4 SiO2 25,21 21,3 Al2O3 5,13 4,85 Fe2O3 3,97 2,76 CaO 59,99 65,36 MgO 1,29 3,22 SO3 1,32 0,37 Na2O 0,25 0,20 K2O 0,64 0,55

Hasil analisis ragam pada α = 5% menunjukkan bahwa komposisi TEA, suhu reaksi, dan interaksi antara keduanya memberikan pengaruh yang berbeda nyata pada % residu (Lampiran 10). Uji lanjut Duncan pada α = 5% menunjukkan bahwa pada komposisi TEA 0, 5, dan 15%, setiap suhu memberikan pengaruh yang berbeda satu sama lain pada % residu (Lampiran 11). Uji lanjut Duncan pada suhu 80ºC dan 90ºC dengan α = 5% menunjukkan bahwa setiap komposisi TEA memberikan pengaruh yang berbeda satu sama lain pada % residu.

Pembahasan Umum

Industri pembuat semen selama beberapa dekade terakhir ini menyisakan persoalan yang sama, yaitu mengenai aglomerasi dan salutan bola. Masalah ini disebabkan oleh gaya tarik elektrostatik antar partikel semen yang memiliki perbedaan muatan, dehidrasi gipsum, dan kenaikan suhu akibat tumbukan antar penggiling bola. Oleh karenanya perlu ditemukan inovasi untuk mengatasi masalah ini, yaitu dengan menciptakan bahan yang dapat menghambat aglomerasi dan salutan bola yang dikenal sebagai CGA.

Hasil penelitian telah membuktikan bahwa semen dengan tambahan CGA berbasis gliserol dari hasil samping produksi biodiesel jarak pagar dapat

menghambat terbentuknya salutan bola. Dengan hilangnya penghalang tersebut, proses penghancuran semen di dalam mesin penggerus berjalan lebih efektif sehingga semen yang dihasilkan semakin halus serta produk semen yang dihasilkan per jam semakin meningkat. Selain itu, penambahan CGA berbasis gliserol dari hasil samping produksi biodiesel jarak pagar mampu menghasilkan partikel dengan dispersi yang lebih baik sehingga menghalangi terjadinya aglomerasi antarpartikel.

Cheung (2001) telah membuat CGA berbahan dasar hidroksilamina. Namun, CGA berbasis amina meninggalkan bau yang tidak sedap pada produk akhir semen. Jardine et al. (2006) membuat CGA dengan komposisi air sebanyak 10-30%, trietanolamina sebanyak 10-80%, dan gliserol hasil samping biodiesel sebanyak 10-80%. Penambahan air pada CGA akan terjadi kontak dengan klinker sehingga klinker akan terhidrasi. Proses hidrasi klinker menyebabkan struktur kimianya berubah dan membentuk jeli sehingga kekuatan mekanis semen menjadi rendah.

Keunggulan produk CGA berbasis gliserol dari hasil samping produksi biodiesel jarak pagar ialah tidak beracun dan tidak berbahaya, bau yang dihasilkan dari CGA berbasis gliserol tidak menyengat dibandingkan CGA berbasis amina, ramah lingkungan karena memanfaatkan limbah biodiesel, berbentuk cair sehingga mudah diaplikasikan dan konsistensi dosis lebih mudah dikontrol, dapat menghambat terbentuknya salutan bola, serta mampu meningkatkan kehalusan semen dengan nilai BSS sebesar 4.836 cm2/g selama waktu penggerusan 1 jam.

Dari Uji BSS dan % residu telah membuktikan bahwa semen dengan tambahan CGA berbasis gliserol ini lebih halus dibandingkan dengan cemen tanpa tambahan CGA. CGA yang paling optimum untuk menghaluskan partikel semen ialah CGA dengan komposisi gliserol jarak pagar 95% dan TEA 5% yang dibuat pada suhu 80ºC dengan nilai BSS sebesar 4.836 cm2/g.