RANCANGAN TATA LETAK FASILITAS

DENGAN MENGGUNAKAN QUADRATIC

ASSIGNMENT MODEL DAN METODE

CRAFT PADA PT XYZ

Rici, Susianti, Vicky Sumadi, Ho Hwi Chie

Jurusan Teknik Industri, Fakultas Teknik, Universitas Bina NusantaraJl. K. H. Syahdan No. 9, Kemanggisan, Palmerah, Jakarta 11480 [email protected];[email protected]; [email protected]

ABSTRACT

The facility layout is an important aspect that greatly affect the effectiveness of the production process of a company because the material flow of a production process depends on the layout of the facility, which would also effect the total removal cost of material released by the company. Layout problems that often occur in company area is the placement of facilities that are ineffective and not in accordance with the flow of the production process. Those problems led to material displacement distance becomes farther and causing cross motion and backtrack movement that could hinder the removal of material process. This problem also happened to PT XYZ in producing fiberglass tanks for chemicals, waste handling, and water. In addition, the absence of a fixed passage for material removal process also inhibits the production process and the process of moving material in PT XYZ. Based on the existing problems, a comparison of two facility layout draft proposed using the principle of group technology and process layout, where the placement arrangements trimmings area used quadratic assignment model and CRAFT method. From the comparison made, the proposed design using the principles of group technology is the best design proposal with a total savings of material removal costs by 37%. Safety color and 5S also implemented in the layout proposal draft to define the passage of the material removal process and to improve the safety and health of PT XYZ (VRS).

Keywords: Facility Layout, Process Layout, Group Technology, Quadratic Assignment Model,

CRAFT

ABSTRAK

Tata letak fasilitas merupakan aspek penting yang sangat mempengaruhi efektivitas dari proses produksi suatu perusahaan. Hal ini dikarenakan aliran material suatu proses produksi bergantung pada tata letak fasilitas, yang tentunya juga mempengaruhi total biaya pemindahan material yang dikeluarkan oleh perusahaan. Permasalahan tata letak yang sering kali terjadi pada suatu perusahaan adalah penempatan area fasilitas yang kurang efektif dan tidak sesuai dengan aliran proses produksi. Permasalahan tersebut menyebabkan jarak pemindahan material menjadi lebih jauh dan menyebabkan terjadinya gerakan memotong (crossing) dan gerakan balik (backtracking) yang dapat menghambat proses pemindahan material. Permasalahan inilah yang terjadi pada PT XYZ dalam memproduksi tangki fiberglass untuk bahan kimia, limbah, dan air. Selain itu, tidak adanya jalan lintasan yang tetap untuk proses pemindahan material juga menghambat proses produksi dan proses pemindahan material PT XYZ. Berdasarkan permasalahan yang ada, dilakukan perbandingan dua rancangan tata letak fasilitas usulan dengan menggunakan prinsip group technology dan process

layout, dimana dalam pengaturan penempatan area fasilitasnya digunakan quadratic assignment model dan metode CRAFT. Dari hasil perbandingan yang dilakukan, usulan rancangan dengan menggunakan prinsip group technology merupakan usulan rancangan yang terbaik dengan penghematan total biaya pemindahan material sebesar 37%. Dalam usulan rancangan tata letak juga diterapkan safety color dan prinsip 5S untuk menetapkan jalan lintasan proses pemindahan material dan meningkatkan kesehatan dan keselamatan kerja PT XYZ. (VRS).

Kata Kunci: Tata Letak Fasilitas, Process Layout, Group Technology, Quadratic Assignment Model, CRAFT

PENDAHULUAN

Performa dan kinerja perusahaan sangat dipengaruhi oleh berbagai aspek yang terdapat pada suatu perusahaan. Salah satu aspek yang sangat penting yaitu perancangan tata letak fasilitas, dimana hal tersebut akan mempengaruhi aliran barang yang ada dalam suatu perusahaan. Menurut Apple (1990), aliran barang merupakan bagian utama dalam proses produksi sehingga dibutuhkan suatu perancangan tata letak fasilitas yang efektif, sehingga tidak menyulitkan proses pemindahan material. Dengan begitu tata letak fasilitas merupakan aspek penting yang menjadi dasar bagi suatu perusahaan untuk dapat bekerja dengan efisien. Apple (1990) juga mengemukakan bahwa perancangan tata letak fasilitas memiliki berbagai tujuan, beberapa diantaranya yaitu memudahkan proses manufaktur, meminimalkan biaya pemindahan material dan memberikan kemudahan, keselamatan, dan kenyamanan pada pekerja. Menurut Vaidya, Shende, Ansari, dan Sorte (2013), tata letak fasilitas merupakan suatu hal yang fundamental bagi industri saat ini untuk meningkatkan produktivitas dan efisiensi dari suatu operasi. Selain meningkatkan kinerja dari perusahaan, tata letak fasilitas yang baik juga dapat meminimalkan biaya yang harus dikeluarkan oleh perusahaan. Seperti yang dikatakan Tompkins et al. dalam jurnal Abhinav dan Vedansh (2013), bahwa total biaya operasional perusahaan dapat diminimalkan hingga 50% apabila terdapat tata letak fasilitas yang baik.

Tata letak fasilitas yang kurang baik sering kali menjadi permasalahan utama bagi suatu perusahaan, salah satunya yaitu pada PT XYZ yang memproduksi berbagai jenis tipe tangki

fiberglass. Permasalahan utama yang terdapat pada perusahaan ini yaitu tata letak fasilitas yang tidak

efektif, dimana terdapat beberapa area fasilitas yang seharusnya berdekatan, memiliki jarak yang sangat jauh. Selain itu, penempatan area fasilitas PT XYZ juga tidak sesuai dengan aliran proses produksi sehingga menyebabkan terjadinya banyak gerakan memotong (crossing) dan gerakan balik (backtracking) pada saat melakukan beberapa pemindahan material. Hal tersebut dapat menghambat proses pemindahan material dan mengakibatkan jarak, waktu, dan biaya untuk proses pemindahan material meningkat.

Tidak adanya penetapan jalan lintasan untuk proses pemindahan material juga merupakan salah satu permasalahan yang terdapat pada tata letak fasilitas PT XYZ saat ini. Hal ini seringkali menyebabkan terganggunya proses pemindahan material dan proses produksi PT XYZ. Dengan tidak tersedianya jalan lintasan yang tetap, hal tersebut dapat membahayakan para pekerja dan mempengaruhi faktor keselamatan yang ada pada area proses produksi PT XYZ. Hal ini dikarenakan dalam melakukan proses pemindahan untuk komponen tertentu dibutuhkan sebuah forklift. Menurut Matthew Hallowell (2011), faktor keselamatan juga dapat mempengaruhi produktivitas para pekerja dalam jangka waktu yang panjang, sehingga hal tersebut juga menjadi suatu hal yang penting bagi PT XYZ. Berdasarkan permasalahan-permasalahan yang ada, diperlukan suatu perancangan ulang tata letak fasilitas pada PT XYZ, guna meningkatkan efisiensi dalam proses pemindahan material dan meningkatkan kesehatan dan keselamatan kerja bagi pekerja, serta meminimalkan biaya pemindahan material PT XYZ.

METODE PENELITIAN

Dalam pengamatan ini, salah satu parameter yang dijadikan ukuran untuk mengukur seberapa efisien tata letak fasilitas PT XYZ adalah biaya pemindahan material. Aspek ini dijadikan sebagai acuan dan pembanding apakah rancangan tata letak fasilitas yang diusulkan lebih baik atau tidak. Untuk mendapatkan total biaya pemindahan material PT XYZ saat ini, beberapa tahapan yang

dilakukan adalah membuat peta aliran proses untuk setiap produk, menghitung total komponen yang diproduksi PT XYZ, dan menghitung biaya untuk setiap jenis pemindahan material per meter per flow.

Untuk dapat melakukan tahapan tersebut, dilakukan pengumpulan data-data yang diperlukan untuk menghitung total biaya pemindahan material. Berikut merupakan data-data yang dikumpulkan: 1. Data primer. Pengumpulan data ini dilakukan dengan cara observasi dan pengukuran secara

langsung pada area fasilitas PT XYZ, serta wawancara dengan kepala produksi dan pekerja. Data-data yang dikumpulkan yaitu aliran material untuk setiap jenis produk PT XYZ, Data-data waktu dan jarak untuk setiap jenis pemindahan material yang ada pada proses produksi PT XYZ.

2. Data sekunder. Pengumpulan data yang telah didokumentasikan PT XYZ berupa rekapitulasi

demand dan jumlah komponen untuk setiap tipe tangki, luas tanah dan bangunan PT XYZ, tata

letak fasilitas existing PT XYZ, serta biaya operasional PT XYZ.

Untuk mendapatkan total biaya pemindahan material PT XYZ, dilakukan pengolahan data aliran material serta data demand dan jumlah komponen untuk setiap tipe produk, untuk mendapatkan

flow material dari suatu area fasilitas ke area fasilitas lainnya. Selain itu, dibutuhkan juga biaya setiap

jenis pemindahan material per meter per flow, yang didapatkan dari pengolahan data operasional PT XYZ seperti gaji pekerja, maintenance peralatan, depresiasi peralatan, dan penggunaan bahan bakar. Dalam perhitungan biaya setiap jenis pemindahan material per meter per flow juga membutuhkan kecepatan rata-rata dari setiap jenis pemindahan material, dimana nilai tersebut didapat dari data waktu dan jarak untuk setiap jenis pemindahan material yang telah dikumpulkan sebanyak 30 sampel.

Total biaya pemindahan material yang telah dihitung akan dijadikan sebagai pembanding untuk rancangan tata letak fasilitas yang diusulkan. Sebelum melakukan perancangan usulan tata letak fasilitas PT XYZ, dilakukan analisis untuk menentukan jenis tata letak fasilitas yang sesuai dengan karakteristik PT XYZ. Dalam perancangan usulan tata letak fasilitas PT XYZ, dilakukan proses pengoptimalan dengan menggunakan quadratic assignment model untuk mengoptimalkan pemindahan material antar departemen dan metode Computerized Relative Allocation of Facilities

Technique (CRAFT) untuk mengoptimalkan pemindahan material antar area fasilitas dalam

departemen. Setelah itu, dilakukan perbandingan total biaya pemindahan material untuk rancangan tata letak fasilitas yang diusulkan dan melakukan analisis perbaikan lainnya yang perlu dilakukan untuk mendukung usulan tata letak fasilitas.

HASIL DAN BAHASAN

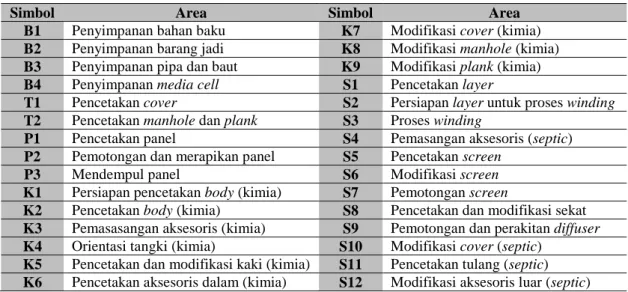

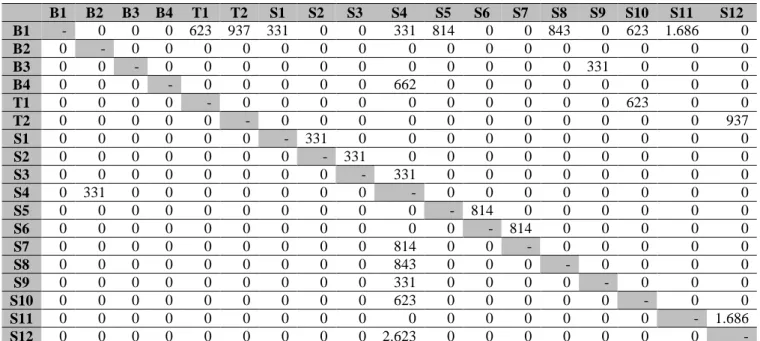

Untuk mendapatkan total biaya pemindahan material PT XYZ, salah satu aspek yang diperlukan yaitu flow material dari suatu area fasilitas ke area fasilitas lainnya. Dalam pengamatan ini, jumlah flow material untuk setiap area fasilitas didapatkan total komponen yang diproduksi PT XYZ, dimana total komponen didapatkan dari demand untuk setiap tipe produk PT XYZ dikalikan dengan jumlah komponen yang dibutuhkan untuk memproduksi setiap tipe tangki. Setelah keseluruan total komponen yang diproduksi PT XYZ didapatkan, data tersebut diolah sesuai dengan peta aliran proses yang telah dibuat menjadi tabel from-to chart yang menggambarkan jumlah flow dari suatu area fasilitas ke area fasilitas lainnya.

Tabel 1 Keterangan Simbol From-to Chart Pemindahan Material

Simbol Area Simbol Area

B1 Penyimpanan bahan baku K7 Modifikasi cover (kimia)

B2 Penyimpanan barang jadi K8 Modifikasi manhole (kimia)

B3 Penyimpanan pipa dan baut K9 Modifikasi plank (kimia)

B4 Penyimpanan media cell S1 Pencetakan layer

T1 Pencetakan cover S2 Persiapan layer untuk proses winding

T2 Pencetakan manhole dan plank S3 Proses winding

P1 Pencetakan panel S4 Pemasangan aksesoris (septic)

P2 Pemotongan dan merapikan panel S5 Pencetakan screen

P3 Mendempul panel S6 Modifikasi screen

K1 Persiapan pencetakan body (kimia) S7 Pemotongan screen

K2 Pencetakan body (kimia) S8 Pencetakan dan modifikasi sekat

K3 Pemasasangan aksesoris (kimia) S9 Pemotongan dan perakitan diffuser

K4 Orientasi tangki (kimia) S10 Modifikasi cover (septic)

K5 Pencetakan dan modifikasi kaki (kimia) S11 Pencetakan tulang (septic)

K6 Pencetakan aksesoris dalam (kimia) S12 Modifikasi aksesoris luar (septic)

Tabel 2 From-to Chart Pemindahan Material Komponen Tangki Panel

B1 B2 P1 P2 P3 B1 - 0 1.400 0 0 B2 0 - 0 0 0 P1 0 0 - 1.400 0 P2 0 1.400 0 - 1.400 P3 0 0 0 1.400 -

Tabel 3 From-to Chart Pemindahan Material Komponen Tangki Kimia

B1 B2 T1 T2 K1 K2 K3 K4 K5 K6 K7 K8 K9 B1 - 0 192 765 194 0 194 0 760 1.152 0 0 0 B2 0 - 0 0 0 0 0 0 0 0 0 0 0 T1 0 0 - 0 0 0 0 0 0 0 192 0 0 T2 0 0 0 - 0 0 0 0 0 0 0 323 442 K1 0 0 0 0 - 194 0 0 0 0 0 0 0 K2 0 0 0 0 0 - 194 0 0 0 0 0 0 K3 0 0 0 0 0 0 - 194 0 0 0 0 0 K4 0 194 0 0 0 0 0 - 0 0 0 0 0 K5 0 0 0 0 0 0 760 0 - 0 0 0 0 K6 0 0 0 0 0 0 1.152 0 0 - 0 0 0 K7 0 0 0 0 0 0 192 0 0 0 - 0 0 K8 0 0 0 0 0 0 323 0 0 0 0 - 0 K9 0 0 0 0 0 0 442 0 0 0 0 0 -

Tabel 4 From-to Chart Pemindahan Material Komponen Tangki Septic B1 B2 B3 B4 T1 T2 S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 B1 - 0 0 0 623 937 331 0 0 331 814 0 0 843 0 623 1.686 0 B2 0 - 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 B3 0 0 - 0 0 0 0 0 0 0 0 0 0 0 331 0 0 0 B4 0 0 0 - 0 0 0 0 0 662 0 0 0 0 0 0 0 0 T1 0 0 0 0 - 0 0 0 0 0 0 0 0 0 0 623 0 0 T2 0 0 0 0 0 - 0 0 0 0 0 0 0 0 0 0 0 937 S1 0 0 0 0 0 0 - 331 0 0 0 0 0 0 0 0 0 0 S2 0 0 0 0 0 0 0 - 331 0 0 0 0 0 0 0 0 0 S3 0 0 0 0 0 0 0 0 - 331 0 0 0 0 0 0 0 0 S4 0 331 0 0 0 0 0 0 0 - 0 0 0 0 0 0 0 0 S5 0 0 0 0 0 0 0 0 0 0 - 814 0 0 0 0 0 0 S6 0 0 0 0 0 0 0 0 0 0 0 - 814 0 0 0 0 0 S7 0 0 0 0 0 0 0 0 0 814 0 0 - 0 0 0 0 0 S8 0 0 0 0 0 0 0 0 0 843 0 0 0 - 0 0 0 0 S9 0 0 0 0 0 0 0 0 0 331 0 0 0 0 - 0 0 0 S10 0 0 0 0 0 0 0 0 0 623 0 0 0 0 0 - 0 0 S11 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 - 1.686 S12 0 0 0 0 0 0 0 0 0 2.623 0 0 0 0 0 0 0 -

Selain flow material, aspek lain yang dibutuhkan dalam perhitungan total biaya pemindahan material PT XYZ adalah biaya untuk setiap jenis pemindahan material per meter per flow. Untuk melakukan perhitungan tersebut dibutuhkan kecepatan rata-rata untuk setiap jenis pemindahan material yang ada dalam proses produksi PT XYZ, yaitu orang, troli, dan forklift. Kecepatan rata-rata didapatkan dari pengolahan 30 data sampel waktu dan jarak untuk setiap pemindahan material yang telah dikumpulkan, dimana sebelum diolah menjadi kecepatan rata-rata, dilakukan uji kecukupan data terlebih dahulu. Berikut merupakan hasil uji kecukupan data yang dilakukan:

Tabel 5 Perhitungan Uji Kecukupan Data Kecepatan Setiap Jenis Pemindahan Material

Jenis Pemindahan Material Jumlah Sampel yang Dikumpulkan Jumlah Sampel yang Dibutuhkan

Kesimpulan Kecepatan Rata-Rata

(meter per detik)

Orang 30 28 Cukup 0,774

Troli 30 9 Cukup 0,763

Forklift 30 3 Cukup 0,767

Setelah mendapatkan kecepatan rata-rata untuk setiap jenis pemindahan material, maka dilakukan perhitungan biaya pemindahan material per meter per flow, dimana dalam perhitungan yang dilakukan juga digunakan biaya operasional PT XYZ seperti gaji pekerja, maintenance peralatan, depresiasi peralatan, dan penggunaan bahan bakar.

Tabel 6 Biaya Setiap Jenis Pemindahan Material

Jenis Pemindahan Material

Biaya Pemindahan Material Per Meter

Orang Rp7,18

Troli Rp7,37

Forklift Rp18,70

Dengan begitu total keseluruhan biaya pemindahan material yang harus dikeluarkan PT XYZ dapat dihitung. Berikut merupakan rangkuman dari perhitungan yang dilakukan.

Tabel 7 Total Keseluruhan Biaya Pemindahan Material PT XYZ

Jenis Tangki Total Biaya Pemindahan

Tangki panel Rp2.229.835,16 Tangki kimia Rp4.638.243,57 Tangki septic Rp11.185.888,00

Total Keseluruhan Rp18.053.966,73

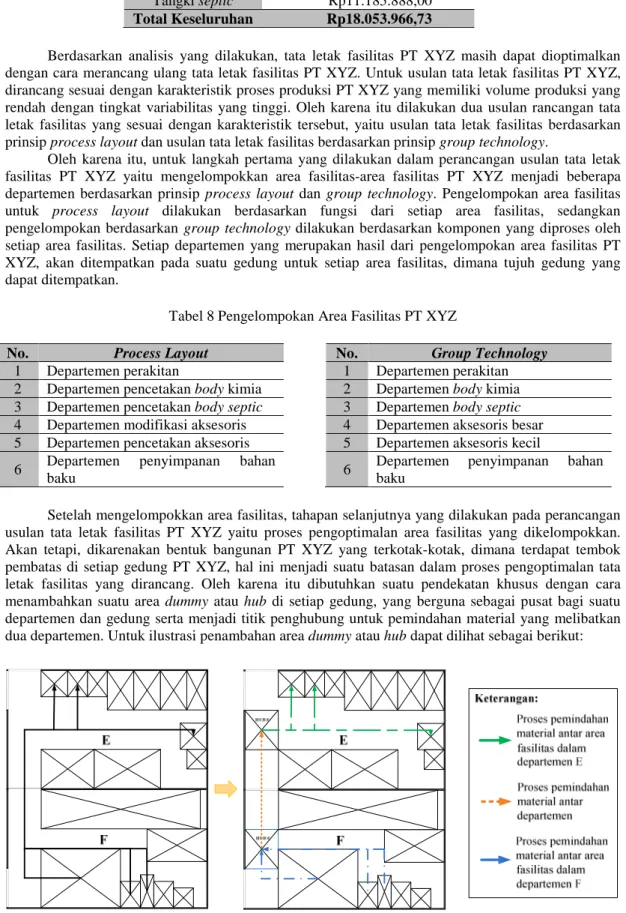

Berdasarkan analisis yang dilakukan, tata letak fasilitas PT XYZ masih dapat dioptimalkan dengan cara merancang ulang tata letak fasilitas PT XYZ. Untuk usulan tata letak fasilitas PT XYZ, dirancang sesuai dengan karakteristik proses produksi PT XYZ yang memiliki volume produksi yang rendah dengan tingkat variabilitas yang tinggi. Oleh karena itu dilakukan dua usulan rancangan tata letak fasilitas yang sesuai dengan karakteristik tersebut, yaitu usulan tata letak fasilitas berdasarkan prinsip process layout dan usulan tata letak fasilitas berdasarkan prinsip group technology.

Oleh karena itu, untuk langkah pertama yang dilakukan dalam perancangan usulan tata letak fasilitas PT XYZ yaitu mengelompokkan area fasilitas-area fasilitas PT XYZ menjadi beberapa departemen berdasarkan prinsip process layout dan group technology. Pengelompokan area fasilitas untuk process layout dilakukan berdasarkan fungsi dari setiap area fasilitas, sedangkan pengelompokan berdasarkan group technology dilakukan berdasarkan komponen yang diproses oleh setiap area fasilitas. Setiap departemen yang merupakan hasil dari pengelompokan area fasilitas PT XYZ, akan ditempatkan pada suatu gedung untuk setiap area fasilitas, dimana tujuh gedung yang dapat ditempatkan.

Tabel 8 Pengelompokan Area Fasilitas PT XYZ

No. Process Layout No. Group Technology

1 Departemen perakitan 1 Departemen perakitan 2 Departemen pencetakan body kimia 2 Departemen body kimia 3 Departemen pencetakan body septic 3 Departemen body septic 4 Departemen modifikasi aksesoris 4 Departemen aksesoris besar 5 Departemen pencetakan aksesoris 5 Departemen aksesoris kecil 6 Departemen penyimpanan bahan

baku 6

Departemen penyimpanan bahan baku

Setelah mengelompokkan area fasilitas, tahapan selanjutnya yang dilakukan pada perancangan usulan tata letak fasilitas PT XYZ yaitu proses pengoptimalan area fasilitas yang dikelompokkan. Akan tetapi, dikarenakan bentuk bangunan PT XYZ yang terkotak-kotak, dimana terdapat tembok pembatas di setiap gedung PT XYZ, hal ini menjadi suatu batasan dalam proses pengoptimalan tata letak fasilitas yang dirancang. Oleh karena itu dibutuhkan suatu pendekatan khusus dengan cara menambahkan suatu area dummy atau hub di setiap gedung, yang berguna sebagai pusat bagi suatu departemen dan gedung serta menjadi titik penghubung untuk pemindahan material yang melibatkan dua departemen. Untuk ilustrasi penambahan area dummy atau hub dapat dilihat sebagai berikut:

Dengan adanya penambahan area dummy atau hub di setiap gedung, maka setiap pemindahan material yang melibatkan dua departemen akan dibagi menjadi beberapa proses pemindahan material. Dengan begitu proses pengoptimalan rancangan tata letak fasilitas PT XYZ dilakukan secara bertahap. Untuk tahap pertama proses pengoptimalan, dilakukan dengan menggunakan quadratic assignment

model untuk mengoptimalkan pemindahan material antar departemen. Sedangkan untuk tahap kedua

proses pengoptimalan, dilakukan dengan menggunakan metode CRAFT untuk mengoptimalkan pemindahan material antar area fasilitas di setiap departemen.

Pengoptimalan Proses Pemindahan Material Antar Departemen

Untuk tahap pertama, dilakukan perancangan suatu model yaitu quadratic assignment model yang bertujuan untuk menentukan penempatan setiap departemen yang telah dikelompokkan. Penentuan penempatan setiap departemen ini dilakukan berdasarkan pada jarak antar departemen yang diwakili oleh jarak antar hub serta biaya pemindahan material antar departemen per meter, yang didapat dari flow material yang melibatkan dua departemen yang dikalikan dengan biaya pemindahan material per meter per flow. Dengan adanya penempatan setiap departemen yang optimal, maka biaya pemindahan material antar departemen dapat diminimalkan.

• Decision Variables

i, j = Department {1, 2, 3, 4, 5, 6, 7} k, l = Hub {B, C, D, E, F, G, H}

cij = Total cost flow from department i to department j dkl = Total distance from hub k to hub l

{

1 0=

{

1 0=

{

1 0=

• Objective Function Minimize ij kl ikjl 7 1 l 7 1 j 7 1 k 7 1 iy

d

c

= = = =∑

∑

∑

∑

• Constraints Subject to: l j, k, i, ikjl k i, ik l j, k, i, jl ik ikjl i ik 7 1 k k ik 7 1 iBIN,

y

BIN,

x

1,

x

x

y

1,

x

1,

x

∀

∀

−

∀

+

≥

∀

=

∑

∀

=

∑

= =Pada proses pengoptimalan biaya pemindahan material antar departemen, terdapat penambahan satu departemen pada model yang dirancang yaitu area penyimpanan barang jadi. Dikarenakan area penyimpanan barang jadi tidak dapat dipindahkan maka terdapat batasan tambahan yaitu X7h = 1. Selain itu, PT XYZ juga ingin menempatkan departemen penyimpanan bahan baku pada gedung G untuk mempermudah proses unloading bahan baku dari truk supplier. Oleh karena itu, ditambahkan juga batasan X6G = 1 dalam quadratic assignment model yang dirancang.

xik

if department i assigned to hub k

otherwise

xjl

if department j assigned to hub l

otherwise

yikjl

if department i that assigned in hub k to department j that assigned in hub l

Tabel 9 Kombinasi Penempatan Departemen yang Optimal

Process Layout Group Technology

Gedung Departemen Gedung Departemen

B Pencetakan body kimia B Body kimia

C Pencetakan body septic C Body septic

D Perakitan D Aksesoris besar

E Modifikasi aksesoris E Perakitan

F Pencetakan aksesoris F Aksesoris kecil G Penyimpanan bahan

baku

G Penyimpanan bahan baku

H Penyimpanan barang jadi H Penyimpanan barang jadi

Biaya Pemindahan

antar Departemen Rp5.116.959,00

Biaya Pemindahan

antar Departemen Rp4.742.958,00

Pengoptimalan Proses Pemindahan Material Antar Area Fasilitas dalam Departemen

Setelah melakukan proses pengoptimalan biaya pemindahan material antar departemen, tahapan selanjutnya yang dilakukan yaitu melakukan proses pengoptimalan dengan menggunakan metode CRAFT, untuk meminimalkan biaya pemindahan material antar area fasilitas dalam setiap departemen yang ada pada kedua rancangan yang diusulkan. Untuk melakukan proses pengoptimalan dengan menggunakan metode CRAFT, dibutuhkan suatu initial layout untuk setiap departemen, dimana initial layout tersebut dirancang berdasarkan activity relationship chart (ARC) yang merupakan hasil diskusi dengan kepala produksi. Initial layout yang telah dirancang berdasarkan ARC, kemudian dievaluasi dengan menggunakan metode CRAFT dalam Microsoft Excel dengan menggunakan tools facility layout add-in. Dalam proses pengoptimalan biaya pemindahan material antar area fasilitas dalam departemen juga dilakukan penetapan jalan lintasan untuk proses pemindahan material.

Gambar 2 Contoh Pengoptimalan dengan Menggunakan Metode CRAFT Tabel 10 Total Keseluruhan Biaya Pemindahan Material

No. Biaya Pemindahan Material Antar Process Layout Group Technology

1 Departemen Rp5.116.959,00 Rp4.742.958,00

2 Area fasilitas dalam departemen B Rp91.153,81 Rp91.153,81

3 Area fasilitas dalam departemen C Rp294.884,59 Rp294.884,59

4 Area fasilitas dalam departemen D Rp1.629.418,38 Rp960.654,19

5 Area fasilitas dalam departemen E Rp2.083.689,13 Rp1.209.511,25

6 Area fasilitas dalam departemen F Rp1.942.129,50 Rp244.300,50

7 Area fasilitas dalam departemen G Rp1.975.262,75 Rp1.975.262,75

Total Biaya Pemindahan Material Rp13.133.497,16 Rp11.418.725,09

Penghematan Biaya Rp4.920.469,57 Rp6.635.241,64

Analisis Perbandingan Tata Letak Existing dengan Tata Letak Usulan

Mengacu pada hasil perhitungan total biaya pemindahan material untuk kedua usulan tata letak fasilitas yang dirancang, tata letak fasilitas berdasarkan group technology memiliki total biaya pemindahan material yang lebih kecil dibandingkan tata letak fasilitas existing dan tata letak fasilitas berdasarkan process layout. Dengan adanya perancangan tata letak fasilitas yang menyesuaikan karakteristik proses produksi PT XYZ, hal ini tentu berdampak positif untuk meningkatkan efisiensi proses pemindahan material. Dengan adanya pengoptimalan dengan menggunakan quadratic

assignment model dan metode CRAFT, hal tersebut membuat tata letak fasilitas yang diusulkan

menjadi lebih baik dibandingkan tata letak fasilitas existing.

Sedangkan untuk perbandingan tata letak fasilitas berdasarkan group technology dan process

layout, tata letak fasilitas berdasarkan group technology memiliki penghematan biaya pemimdahan

material yang lebih besar yaitu sebesar 36,75%. Hal ini mengartikan bahwa tata letak fasilitas yang paling sesuai dengan karakteristik PT XYZ yaitu group technology. Hasil ini mendukung pernyataan dari Wignjosoebroto (2009) yang mengatakan bahwa perancangan tata letak dengan menggunakan

group technology akan membuat aliran kerja dan pemindahan material menjadi lebih pendek bila

dibandingkan dengan process layout.

Analisis Perancangan dan Penetapan Jalan Lintasan Pemindahan Material

Dalam kedua rancangan tata letak fasilitas yang diusulkan, dilakukan juga penetapan jalan lintasan untuk pemindahan material. Lebar jalan lintasan yang ditetapkan pada kedua tata letak fasilitas yang diusulkan mengacu apa yang dikatakan Tompkins (2010), yaitu kebutuhan lebar jalan lintasan untuk proses pemindahan material dengan menggunakan forklift disarankan memiliki lebar minimal 12 feet (3,6576 meter). Penetapan jalan lintasan untuk kedua tata letak fasilitas yang diusulkan bertujuan untuk memperlancar proses pemindahan material dan proses produksi PT XYZ, serta meningkatkan keamanan dan keselamatan kerja PT XYZ.

Analisis Penggunaan Safety Color dalam Usulan Rancangan Tata Letak Fasilitas PT

XYZ

Untuk mendukung rancangan tata letak fasilitas usulan, dilakukan penerapan safety color untuk menata dan menjaga penempatan area fasilitas yang dilakukan. Selain itu, penerapan safety color juga bertujuan untuk meningkatkan kesehatan dan keselamatan kerja PT XYZ. Seperti yang dikemukan oleh Freivalds dan Niebel (2009), terdapat beberapa warna yang dapat digunakan dalam suatu area proses produksi, yang berguna untuk merepresentasikan dan mengidentifikasikan kondisi-kondisi berbahaya dalam area kerja. Berikut penggunaan beberapa warna-warna yang digunakan dalam usulan rancangan tata letak fasilitas PT XYZ:

1. Warna merah, penggunaan warna merah dalam perancangan tata letak usulan digunakan dalam menempatkan lokasi alat pemadam api ringan (APAR) dan ember berisi air, dimana warna merah menandakan larangan atau tanda berbahaya.

2. Warna kuning, penggunaan warna kuning dalam usulan perancangan tata letak fasilitas digunakan sebagai batasan untuk jalan lintasan proses pemindahan material yang telah ditetapkan di setiap departemen. Warna kuning menandakan bahwa area tersebut memiliki risiko bahaya fisik, karena area tersebut merupakan jalan lintasan untuk setiap jenis pemindahan material, termasuk forklift. Oleh karena itu, setiap pekerja harus berhati-hati pada saat memasuki area kerja tersebut.

3. Warna hijau, dalam rancangan tata letak fasilitas yang diusulkan, pemberian warna hijau juga digunakan untuk lokasi perlengkapan pertolongan pertama pada kecelakaan (P3K), dimana warna hijau mempunyai arti keselamatan.

4. Warna biru, penggunaan warna biru juga digunakan untuk membatasi setiap area fasilitas. Warna biru ini menjadi pengingat bagi para pekerja untuk menaati kewajiban-kewajiban yang harus dilakukan sebelum memasuki area tersebut, seperti menggunakan perlengkapan kerja yang lengkap.

Analisis Penerapan Prinsip 5S pada Area Fasilitas PT XYZ

Selain penerapan safety color dalam perancangan tata letak fasilitas usulan, penerapan prinsip 5S juga disarankan agar area fasilitas kerja PT XYZ dapat tertata dengan baik dan terjaga kebersihannya, dimana hal ini juga dapat mempengaruhi kesehatan dan keselamatan kerja PT XYZ. Berikut merupakan penerapan prinsip 5S yang perlu dilakukan oleh PT XYZ:

1. Sort, untuk dapat menerapkan rancangan tata letak fasilitas yang diusulkan, maka area yang

tersedia pada setiap gedung harus dapat dioptimalkan dengan baik. Oleh karena itu, perlu dilakukan penyortiran barang-barang yang tidak lagi dibutuhkan pada area kerja PT XYZ, seperti cetakan komponen dan sisa-sisa pembuatan komponen yang tidak diperlukan dan peralatan yang rusak.

2. Set to Order, setelah melakukan penyortiran barang-barang yang sudah tidak diperlukan dalam

area kerja di setiap gedungnya, langkah selanjutnya yang dilakukan yaitu menata dan menempatkan area fasilitas berdasarkan rancangan group technology untuk meminimalkan jarak dan total biaya pemindahan material PT XYZ. Dalam penataan dan penempatan area fasilitas kerja juga dilakukan pemberian batas untuk setiap area fasilitas dengan menerapkan safety color seperti yang telah dijelaskan sebelumnya, serta memberikan label nama area fasilitas juga dilakukan pada langkah ini.

3. Shine, untuk penerapan 5S selanjutnya, yaitu melakukan pembersihan area fasilitas setiap hari

setelah menggunakannya, dimana hal ini menjadi kewajiban bagi setiap pekerja. Pembersihan area fasilitas secara rutin bertujuan agar area fasilitas tetap bersih dan nyaman untuk digunakan, sehingga dapat meningkatkan kesehatan dan keselamatan kerja PT XYZ.

4. Standardize, agar penerapan sebelumnya tetap dilakukan, dibutuhkan suatu proses pembiasaan

bagi para pekerja PT XYZ dalam melakukan hal tersebut. Oleh karena itu, dalam proses pembiasaan diperlukan suatu standar atau instruksi kerja yang menjadi guide bagi para pekerja dalam melakukan pekerjaannya. Perancangan instruksi kerja juga bertujuan untuk meningkatkan kesehatan dan keselamatan kerja pada proses produksi PT XYZ.

5. Sustain, dalam tahap terakhir prinsip 5S, hal terakhir yang harus dilakukan adalah

membangun kesadaran para pekerja mengenai betapa pentingnya kesehatan dan keselamatan kerja. Upaya yang perlu dilakukan PT XYZ, yaitu memberikan penyuluhan dan penjelasan mengenai konsep 5S, serta pentingnya kesehatan dan keselamatan kerja dalam bekerja.

Selain itu, untuk menunjang perbaikan-perbaikan yang dilakukan dalam meningkatkan kesehatan dan keselamatan kerja PT XYZ, penambahan perlengkapan kerja dan peralatan keamanan juga diperlukan pada area fasiltas kerja PT XYZ. Penambahan beberapa peralatan keamanan yang dibutuhkan PT XYZ, yaitu kotak pertolongan pertama pada kecelakaan (P3K), APAR, dan ember berisi air. Sedangkan untuk penambahan perlengkapan kerja yang dibutuhkan adalah safety glass yang berguna pada proses modifikasi aksesoris dan pemasangan aksesoris serta safety gloves dan masker yang berguna dalam semua proses yang ada pada PT XYZ. Untuk mendukung penerapan 5S, PT XYZ juga sebaiknya menyediakan tempat sampah untuk menampung sisa-sisa limbah dari proses produksi.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil pembahasan yang dilakukan, terdapat beberapa kesimpulan yang dapat ditarik dalam pengamatan ini. Untuk poin pertama yang dapat disimpulkan yaitu total biaya pemindahan material PT XYZ saat ini sebesar Rp18.053.966,73. Selain itu, berdasarkan analisis yang dilakukan, tata letak fasilitas PT XYZ saat ini juga belum sesuai dengan karakteristik proses produksi yang ada. Akan tetapi, biaya pemindahan material PT XYZ dapat diminimalkan dengan cara menerapkan tata letak fasilitas yang paling sesuai dengan karakteristik proses produksi PT XYZ, yaitu tata letak fasilitas berdasarkan group technology. Dengan menerapkan tata letak tersebut maka biaya pemindahan material PT XYZ dapat diminimalkan sebesar Rp6.635.241,64 (36,75%).

Selain mengacu pada aspek biaya pemindahan material, perbaikan-perbaikan yang dapat dilakukan guna meningkatkan kesehatan dan keselamatan kerja PT XYZ yaitu melakukan penetapan jalan lintasan untuk proses pemindahan material dan menambahkan perlengkapan kerja dan peralatan keamanan untuk keperluan proses produksi PT XYZ.

Saran

Berdasarkan simpulan yang didapat, terdapat beberapa saran yang dapat diberikan kepada PT XYZ untuk menyelesaikan permasalahan yang ada, salah satunya yaitu menerapkan usulan tata letak fasilitas berdasarkan prinsip group technology. Selain itu untuk mendukung tata letak fasilitas yang diusulkan, sebaiknya PT XYZ juga menerapkan safety color dan prinsip 5S untuk menjaga agar tata letak fasilitas tetap terjaga dengan rapi dan bersih, sehingga dapat meningkatkan kenyamanan para pekerja pada saat melakukan pekerjaaanya.

Untuk meningkatkan kesehatan dan keselamatan kerja, PT XYZ juga sebaiknya menambahkan beberapa perlengkapan kerja dan peralatan keamanan yang dibutuhkan dalam proses produksi. Selain itu, memberikan penyuluhan mengenai pentingnya kesehatan dan keselamatan kerja juga merupakan opsi yang dapat dilakukan PT XYZ untuk meningkatkan kesehatan dan keselamatan kerja dalam proses produksi. Setelah melakukan penataan dan penempatan untuk area fasilitas PT XYZ, sebaiknya perusahaan juga melakukan pengembangan lebih lanjut mengenai pengaturan tata letak untuk penyimpanan bahan baku dan barang jadi, sehingga kegiatan operasi PT XYZ dapat menjadi lebih efisien.

REFERENSI

Abhinav, S., & Vedansh, V. J. C. (2013). Analysis of Plant Layout for Reducing Production Cost.

International Journal of Scientific Research and Reviews, 2(1), 141-147.

Apple, J. M. (1990). Tata Letak Pabrik dan Pemindahan Barang Edisi Ketiga. Bandung: ITB.

Freivalds, A., & Niebel, B. W. (2009). Nieble’s Methods, Standards, and Work Design (12 ed.). New York: McGraw-Hill.

Hadiguna, R. A. (2008). Tata Letak Pabrik. Yogyakarta: ANDI.

Harahap, S. A. R., Sinulingga, U., & Ariswoyo, S. (2014). Analisis Sistem Atrian Pelayanan Nasabah di PT. Bank Negara Indonesia (Persero) Tbk Kantor Cabang Utama USU. Saintia Matematika,

2(3), 277-287.

Heragu, S. S. (2008). Facilities Design (3 ed.). New York: CRC Press. Herjanto, E. (2007). Manajemen Operasi Edisi Ketiga. Jakarta: GRASINDO.

Hallowell, M. (2011). Understanding the Link Between Construction Safety & Productivity: An Active Learning Simulation Exercise. Journal of Safety, Health & Environmental Research,

7(1), 1-21.

Home: Safety Equipment. (2015). Retrieved Juli 20, 2015, from Krisbow Web site: http://www.krisbow.com

Imai, M. (2012). Gemba Kaizen: A Commonsense Approach to A Continuous Improvement Strategy (2 ed.). USA: McGraw Hill.

Kumar, S. A., & Suresh, N. (2008). Production and Operations Management (With Skill

Development, Caselets and Cases) (2 ed.). New Delhi: New Age International (P) Ltd.

Nahmias, S. (2009). Production and Operations Analysis (6 ed.). USA: McGraw Hill.

Rajabi, S., & Maleki, H. (2013). Ranking Job Shop and Group Technology Layout with the Analyzing Approach. International Journal of Computer Theory and Engineering, 5(1), 143-145.

Said, G. A. E. A., Mahmoud, A. M., & El-Horbaty, E. M. (2014). A Comparative Study of Meta-heuristic Algorithms for Solving Quadratic Assignment Problem. International Journal of

Advanced Computer Science and Applications, 5(1), 1-6.

Shahin, A., & Janatyan, N. (2010). Group Technology (GT) and Lean Production: A Conceptual Model for Enhancing Productivity. International Business Research, 3(4), 105-118.

Stephens, M. P., & Meyers, F. E. (2010). Manufacturing Facilities Design & Material Handling (4 ed.). New Jersey: Prentice Hall.

Tompkins, J. A., White, J. A., Bozer, Y. A., & Tanchoco, J. M. A. (2010). Facilities Planning. United States of America: John Wiley & Sons, Inc.

Vaidya, R. D., Shende, P. N., Ansari, N. A., & Sorte, S. M. (2013). Analysis Plant Layout for Effective Production. International Journal of Engineering and Advanced Technology (IJEAT),

2(3), 500-504.

Wignjosoebroto, S. (2003). Ergonomi, Studi Gerak dan Waktu Teknik. Surabaya: Guna Widya. Wignjosoebroto, S. (2009). Tata Letak Pabrik dan Pemindahan Bahan. Surabaya: Guna Widya.