SUPPLY CHAIN OPERATIONS REFERENCE

Oleh

NISAA’ MARDHIYYAH

H24103115

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ABSTRAK

Nisaa’ Mardhiyyah. H24103115. Kinerja Penyampaian Suku Cadang PT

Toyota-Astra Motor dengan Model Supply Chain Operations Reference. Dibawah bimbingan Heti Mulyati.

Kegiatan memenuhi permintaan pelanggan melibatkan banyak pihak yang kegiatannya harus bersinergi, sehingga perusahaan perlu menerapkan konsep Supply Chain Management (SCM). Kinerja SCM perlu dijaga dengan melakukan evaluasi kinerja SCM secara periodik. Penelitian ini menganalisis proses penyampaian suku cadang asli Toyota pada rantai pasok di PT Toyota-Astra Motor (TAM) dengan model Supply Chain Operations Reference (SCOR). Tujuan penelitian ini mengidentifikasi model rantai pasok suku cadang yang diterapkan PT TAM dan menganalisis kinerja penyampaian suku cadang PT TAM dengan model SCOR.

Data yang digunakan dalam penelitian ini adalah data primer dan sekunder. Data primer diperoleh dari wawancara, survei, arsip data order dan waktu pengiriman milik perusahaan. Data sekunder diperoleh dari dokumen milik perusahaan. Analisis menggunakan model SCOR yang meliputi tiga level proses. Perhitungan metrik kinerja level 1 SCOR diolah dengan aplikasi program Microsoft Excel.

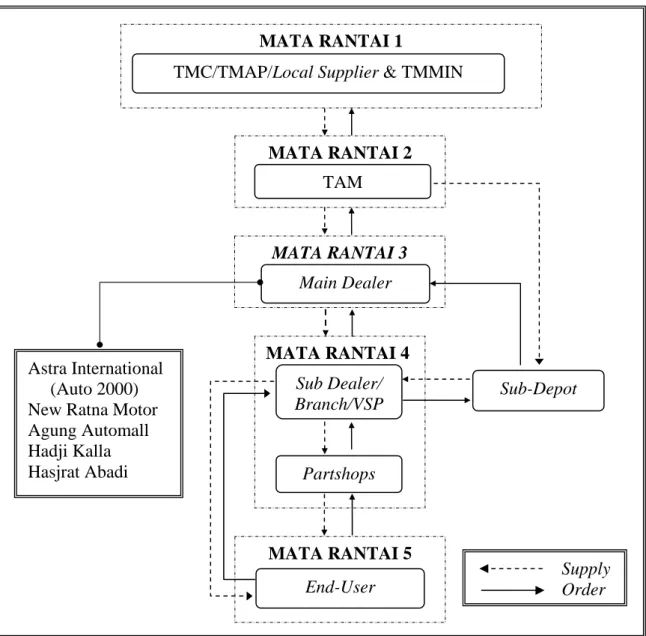

Anggota rantai pasok suku cadang PT TAM yaitu Supplier (mata rantai 1), PT TAM (mata rantai 2) sebagai agen tunggal pemegang merk Toyota, Main Dealer Toyota (mata rantai 3), Sub Dealer/Branch/VSP dan Partshop (mata rantai 4) yang secara langsung melayani End-User yaitu pemilik kendaraan Toyota (mata rantai 5). SCOR Level 1 mendefinisikan lima proses inti SCOR (plan, source, make, deliver, dan return) pada setiap rantai pasok PT TAM yang menjadi ruang lingkup bagi setiap elemen rantai pasok dalam perolehan bahan baku, aktifitas kegiatan, maupun mengenai aliran informasi sehingga seluruh elemen rantai pasok memperoleh nilai tambah dari aktifitas-aktifitas yang dilakukan. Berdasarkan pengukuran dengan metrik kinerja level 1 SCOR, kinerja PT TAM dalam menyampaikan order dengan tepat waktu (delivery performance) sangat baik (diatas 90%), lead time pemenuhan order tipe 3 untuk P. Sumatera =6-7 hari, P. Jawa=1-3 hari, P. Sulawesi=10-16 hari dan P. Irian=25-28 hari, dan supply chain response time yang dibutuhkan PT TAM adalah nol hari.

SCOR Level 2 menghubungkan antara proses SCOR dengan tipe proses (planning, execution and enable) sehingga perusahaan dapat menentukan kategori proses yang paling cocok dengan bentuk rantai pasoknya. Kategori proses yang sangat kritis untuk PT TAM adalah kategori proses Deliver Stocked Product (D1). SCOR Level 3 menampilkan aliran kerja dan informasi kategori proses D1 pada PT TAM yang kemudian diuraikan menjadi rincian tugas pada Level 4 sehingga dapat menjadi acuan bagi pelaksana/praktisi. Berdasarkan analisis model SCOR, SCM suku cadang PT TAM telah memiliki kinerja yang sangat baik karena telah menerapkan strategi yang tepat terutama dalam hal pemilihan supplier dan pihak ekspedisi yang mengirimkan barang ke pelanggan dengan tepat waktu.

SUPPLY CHAIN OPERATIONS REFERENCE

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

NISAA’ MARDHIYYAH

H24103115

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS EKONOMI DAN MANAJEMEN

DEPARTEMEN MANAJEMEN

KINERJA PENYAMPAIAN SUKU CADANG PT TOYOTA-ASTRA MOTOR DENGAN MODEL SUPPLY CHAIN OPERATIONS REFERENCE

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh NISAA’ MARDHIYYAH H24103115 Menyetujui, Bogor, 21 Januari 2008 Heti Mulyati, S.TP., MT Dosen Pembimbing Mengetahui,

Dr. Ir. Jono M. Munandar, M.Sc Ketua Departemen

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 17 Januari 1986. Penulis adalah anak ke dua dari Ir. Slamet Wiyoso dan Ir. Sri Wiji Astuti. Penulis mengikuti pendidikan di SDN Kalisari 02 Pagi Jakarta pada tahun 1991-1997. Kemudian penulis melanjutkan pendidikan di SLTPN 103 Jakarta pada tahun 1997-2000 dan SMUN 39 Jakarta pada tahun 2000-2003 dalam program IPA. Pada tahun 2003, penulis diterima di Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) di Departemen Manajemen, Fakultas Ekonomi dan Manajemen.

Pada masa perkuliahan, penulis pernah aktif dalam kegiatan kemahasiswaan sebagai anggota Komisi Internal Dewan Perwakilan Mahasiswa Fakultas Ekonomi dan Manajemen (DPM FEM) Periode 2005/2006.

iv

KATA PENGANTAR

Segala puji senantiasa dipanjatkan ke hadirat Allah SWT yang telah memberikan rahmat dan hidayah-Nya kepada penulis sehingga dapat menyelesaikan skripsi ini. Skripsi ini disusun sebagai syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen Institut Pertanian Bogor. Skripsi ini membahas tentang rantai pasok bisnis suku cadang PT TAM dan analisa kinerjanya menggunakan model Supply Chain Operations Reference (SCOR). Skripsi ini berjudul Kinerja Penyampaian

Suku Cadang PT Toyota-Astra Motor dengan Model Supply Chain Operations Reference.

Penyusunan skripsi ini dibantu oleh berbagai pihak, oleh karena itu penulis mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Heti Mulyati, S.TP, MT sebagai dosen pembimbing yang telah memberikan bimbingan, pengarahan, perhatian, dan motivasi kepada penulis.

2. Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl. Ing., DEA dan Eko Rudi Cahyadi, S.Hut., MM sebagai dosen penguji yang telah memberi masukan kepada penulis.

3. Bapak Sulaksono dan Bapak Ikhsanudin Zaenuri sebagai pembimbing penelitian di PT. Toyota-Astra Motor-Service Parts Logistic Division.

4. Seluruh staf pengajar dan karyawan/wati di Departemen Manajemen, FEM IPB. 5. Bapak, Ibu dan saudara-saudaraku tercinta atas dukungan, kasih sayang dan

do’a yang tulus.

6. Semua pihak yang telah membantu mewujudkan skripsi ini.

Skripsi ini masih banyak kekurangannya, oleh karena itu kritik dan saran diperlukan untuk perbaikan lebih lanjut. Akhirnya, penulis berharap semoga skripsi ini dapat bermanfaat bagi lingkungan akademis dan semua pihak yang membacanya.

Bogor, 31 Januari 2008

DAFTAR ISI

Halaman

ABSTRAK

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 3

1.3. Tujuan Penelitian ... 4

1.4. Ruang Lingkup Penelitian... 4

II. TINJAUAN PUSTAKA ... 5

2.1. Definisi Supply Chain dan Supply Chain Management .. ... 5

2.2. Prinsip Dasar SCM ... 6

2.3. Area Cakupan SCM ... 7

2.4. Strategi Supply Chain ... 8

2.5. Kriteria Sukses SCM ... 9

2.6. Definisi Kinerja dan Pengukuran Kinerja ... 10

2.7. Model Supply Chain Operations Reference ... 10

2.8. SCOR Project Roadmap ... 13

III. METODE PENELITIAN ... 15

3.1. Kerangka Pemikiran ... 15

3.2. Tahapan Penelitian ... 17

3.3. Lokasi dan Waktu Penelitian ... 19

3.4. Pengumpulan Data ... 19

vi

IV. HASIL DAN PEMBAHASAN ... 22

4.1. Gambaran Umum Perusahaan ... 22

4.2. Sistem Proses Order dari Dealer ke TAM-SPLD ... 26

4.3. Identifikasi Rantai Pasok ... 29

4.4. Analisis Model SCOR ... 32

4.4.1. Level 1 ... 34

4.4.2. Level 2 ... 45

4.4.3. Level 3 ... 53

V. KESIMPULAN DAN SARAN ... 60

1. Kesimpulan ... 60

2. Saran ... 61

DAFTAR PUSTAKA ... 62

DAFTAR TABEL

No Halaman

1 Ukuran metrik level 1 model SCOR ... 21

2 Waktu dan cara pengiriman order tipe 1 ... 27

3 Waktu dan cara pengiriman order tipe 2 ... 28

4 Waktu dan cara pengiriman order tipe 3 ... 28

5 Ruang lingkup elemen-elemen SCOR pada rantai pasok PT TAM ... 38

6 Perhitungan delivery performance pada PT TAM ... 40

7 Target lead time pengiriman tujuan luar Jakarta ... 42

8 Target order fulfillment lead time tujuan luar Jakarta ... 42

viii

DAFTAR GAMBAR

No Halaman

1 SCOR Level 1 framework ... 12

2 SCOR project roadmap ... 14

3 Kerangka pemikiran penelitian ... 16

4 Alur tahapan penelitian ... 18

5 Struktur organisasi Toyota-Astra Motor ... 24

6 Struktrur organisasi TAM-SPLD... 25

7 Rantai pasok dan alur distribusi order dan supply suku cadang Toyota .. 29

8 SCOR framework ... 32

9 Pola mata rantai kritikal ... 33

10 SCOR configuration toolkit ... 46

11 Kategori proses dalam SCOR Level 2 ... 47

12 Customer-facing map ... 52

13 Alur kerja dan informasi elemen Deliver Stocked Product ... 55

DAFTAR LAMPIRAN

No Halaman

1 Contoh perhitungan metrik delivery performance ... 64

2 Contoh perhitungan metrik order fulfillment lead time ... 65

3 Rincian tugas bagian Supply Operation dan Warehouse ... 66

I. PENDAHULUAN

1.1. Latar Belakang

Sebuah perusahaan harus memiliki keunggulan bersaing terhadap perusahaan dalam industri sejenis agar mampu merebut pangsa pasar dan meraih keuntungan. Oleh karena itu, perusahaan harus mampu memenuhi tuntutan pasar dengan mempertimbangkan kualitas dan efisiensi produksi dan mengutamakan kepuasan pelanggan, sehingga memiliki tingkat loyalitas yang tinggi terhadap produk perusahaan.

Kegiatan pemenuhan tuntutan pasar ini semestinya melibatkan banyak pihak yang terkait dengan perusahaan (stakeholders). Kegiatannya harus bersinergi satu sama lain, sehingga perusahaan sebaiknya melakukan rekayasa manajemen dengan menerapkan konsep Manajemen Rantai Pasok atau Supply Chain Management (SCM). Semangat kolaborasi, integrasi dan koordinasi untuk mewujudkan sinergisme dalam rangka memuaskan konsumen akhir merupakan tujuan dari SCM sehingga rantai pasok tersebut mampu bersaing dan mendapatkan keuntungan.

Kekuatan rantai pasok sangat penting untuk memenangkan keunggulan bersaing. Saat ini persaingan terjadi bukan hanya antara perusahaan dengan perusahaan lainnya, tetapi antara rantai pasok suatu perusahaan dengan rantai pasok perusahaan lainnya. SCM yang baik pada rantai pasok perusahaan membuat perusahaan mampu menyajikan produk yang dikehendaki atau sesuai dengan kemauan konsumen akhir, serta dapat memasok barang ke pasar dengan cepat dan tepat waktu sehingga lebih unggul dari para pesaingnya.

Peran seluruh elemen dalam rantai pasok sangat penting dalam mencapai kepuasan konsumen akhir. Efisiensi harus dapat tercapai pada setiap elemen rantai pasok. Rantai pasok yang dikelola dengan baik dapat menghasilkan produk akhir yang murah, berkualitas, bervariasi, dan tepat waktu sehingga target pasar dapat dipenuhi dan menghasilkan keuntungan usaha bagi perusahaan.

Struktur rantai pasok yang kompleks dan melibatkan banyak pihak baik internal maupun eksternal perusahaan merupakan tantangan dalam mengelola rantai pasok. Berbagai permasalahan rantai pasok dapat terjadi. Pertama,

kompleksitas struktur rantai pasok dapat menyebabkan timbulnya konflik kepentingan antara elemen rantai pasok. Hal ini disebabkan dalam mencapai tujuan SCM mungkin saja harus mengorbankan aspek efisiensi pada satu atau beberapa elemen rantai pasok sehingga mengurangi keuntungan fasilitas tersebut dalam program jangka pendek.

Permasalahan kedua dalam SCM adalah kesulitan membangun kesepahaman dalam mengelola rantai pasok. Kemungkinan ada satu atau lebih elemen yang dengan sengaja tidak konsisten pada tujuan sistem. Oleh karena itu perlu adanya kontrol dan bantuan teknis maupun manajemen dari perusahaan dalam aspek produksi dan operasi pada setiap elemen rantai pasok. Permasalahan ketiga adalah kemampuan dalam mengelola informasi antara elemen satu dengan lainnya kemungkinan besar tidak merata. Hal ini dapat menimbulkan gangguan dalam hal sinergi pada aspek produksi, persediaan dan lainnya.

Permasalahan keempat yaitu masalah pengendalian kualitas yang menjadi komitmen dalam rantai pasok dapat meretakkan soliditas rantai pasok, karena lemahnya pengendalian kualitas pada satu elemen rantai pasok mempengaruhi produk akhir, sehingga menjatuhkan nama seluruh elemen rantai pasok tersebut. Pada kasus demikian akan dilakukan sangsi dengan cara penolakan produk elemen tersebut. Penolakan produk ini akan menyebabkan stagnasi produksi yang akhirnya menyebabkan stagnasi pada rantai pasok. Permasalahan yang kelima, pengukuran kinerja rantai pasok menjadi masalah bagi banyak perusahaan yang menerapkan SCM. Banyak perusahaan tidak mengetahui bagaimana mengukur kinerja rantai pasok, sedangkan pengukuran kinerja rantai pasok yang baik sangat penting untuk mengukur produktivitas dan efisiensi yang ada.

Rantai pasok harus memiliki kinerja yang baik agar dapat mengoptimalkan keuntungan pada setiap bagian rantai pasok. Kinerja manajemen rantai pasok perlu dijaga dengan melakukan evaluasi kinerja SCM secara periodik terutama jika dilakukan perubahan terhadap struktur rantai pasok. Dengan melakukan evaluasi, perusahaan menjadi lebih tahu apa yang harus dilakukan sehingga kinerja SCM di perusahaan tersebut menjadi lebih baik di masa depan.

Salah satu perusahaan yang telah menerapkan konsep SCM adalah PT Toyota-Astra Motor (TAM). PT TAM memiliki komitmen menjadi perusahaan

3

yang terbaik di bidangnya dan terus meningkatkan kualitas produk untuk memenuhi tuntutan konsumen lokal maupun standar internasional. Perusahaan selalu berusaha untuk memenuhi kebutuhan pelanggan dan terus menerus melakukan peningkatan pelayanan dengan dilandasi konsep “customer first”. Bagi PT TAM, kepuasan pelanggan adalah segalanya dan mutlak harus

ditingkatkan (www.toyota.co.id). Salah satu kegiatan bisnis PT TAM adalah

mendistribusikan suku cadang asli Toyota kepada ratusan dealer yang tersebar di seluruh Indonesia dan ekspor ke beberapa negara.

Pemilihan TAM sebagai obyek studi berdasarkan pada pertimbangan, yaitu TAM telah mengimplementasikan SCM dalam kegiatan bisnisnya. Oleh karena itu, pengukuran kinerja perlu dilakukan berdasarkan konsep SCM. Penilaian kinerja SCM pada rantai pasok bisnis suku cadang PT TAM dianalisis berdasarkan model Supply Chain Operations Reference (SCOR). Model ini digunakan karena bisa mengukur kinerja rantai pasok secara obyektif berdasarkan data serta dapat mengidentifikasi di mana perbaikan perlu dilakukan untuk menciptakan keunggulan bersaing.

Model SCOR adalah suatu model acuan proses untuk operasi rantai pasok yang dikembangkan oleh Supply Chain Council (SCC), Pittsburgh, PA. SCC adalah suatu lembaga non-profit yang dibentuk pada tahun 1996 oleh Pittiglio Rabin Todd & McGrath (PRTM) dan AMR Research untuk mengembangkan suatu model implementasi rantai pasok yang telah merekrut sekitar 750 anggota di seluruh dunia dengan cabang di Eropa, Jepang, Korea, Amerika Latin, Australia, New Zealand, dan Asia Tenggara (Bolstorff and Rosenbaum, 2003). Dengan demikian, penelitian ini diharapkan dapat memberikan gambaran mengenai analisis SCOR dalam penerapan SCM di PT TAM.

1.2. Rumusan Masalah

1. Bagaimana model rantai pasok bisnis suku cadang PT TAM ?

2. Bagaimana kinerja penyampaian suku cadang PT TAM berdasarkan model SCOR ?

1.3. Tujuan Penelitian

1. Mengidentifikasi model rantai pasok bisnis suku cadang PT TAM. 2. Menganalisis kinerja penyampaian PT TAM dengan model SCOR.

1.4. Ruang Lingkup Penelitian

Penelitian ini menggambarkan kondisi rantai pasok bisnis suku cadang PT TAM dengan analisa menggunakan model SCOR. Dalam penelitian ini terdapat batasan-batasan yang terdiri dari:

1. Penelitian hanya dilakukan di Supply Operation Departement, Service Parts Logistic Division yang mengurusi pelayanan order kepada pelanggan (delivery) sehingga ukuran kinerja SCOR level 1 yang dapat diidentifikasi adalah kinerja penyampaian yang dilihat dari sisi pelanggan (customer facing).

2. Benchmarking untuk metrik level 1 SCOR terhadap industri sejenis tidak dilakukan karena tidak tersedianya informasi, sehingga benchmark menggunakan data target internal yang sudah ditetapkan perusahaan. Analisa SCORcard dilakukan dengan melihat kondisi perusahaan selama tiga bulan berturut-turut yaitu bulan Juli, Agustus, dan September 2007 dengan pertimbangan data yang masih baru dapat mencerminkan kondisi perusahaan saat ini.

3. Data order dan pengiriman yang diolah adalah order tipe 1, 2 dan 3 untuk bengkel dan toko di DKI Jakarta dan order tipe 1 dan 3 untuk delapan sub depo (luar DKI Jakarta).

II. TINJAUAN PUSTAKA

1.1. Definisi Supply Chain dan Supply Chain Management

Menurut Punjawan (2005) definisi dari supply chain adalah jaringan perusahaan-perusahaan yang bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir secara bersama-sama. Perusahaan-perusahaan tersebut biasanya pemasok, pabrik, distributor, toko atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan-perusahaan jasa logistik.

Menurut Indrajit dan Pranoto (2002), supply chain (rantai pengadaan) adalah suatu sistem tempat organisasi menyalurkan barang produksi dan jasanya kepada para pelanggannya. Rantai ini juga merupakan jaringan atau jejaring dari berbagai organisasi yang saling berhubungan dan mempunyai tujuan yang sama, yaitu sebaik mungkin menyelenggarakan pengadaan atau penyaluran barang tersebut. Sedangkan menurut Nahmias (2005), sebuah supply chain adalah seluruh jaringan terkait pada aktivitas dari sebuah firma yang mengaitkan pemasok, pabrik, gudang, toko, dan pelanggan.

The Council of Logistics Management mendefinisikan bahwa Supply Chain Management adalah sistematika, koordinasi strategis dari fungsi bisnis tradisional dalam sebuah perusahaan swasta dan menyeberangi bidang usaha dalam supply chain untuk tujuan meningkatkan kinerja jangka panjang dari perusahaan individu dan supply chain sebagai keseluruhan. Menurut Heizer dan Render (2005), definisi supply chain management adalah pengintegrasian aktivitas pengadaan bahan dan pelayanan, pengubahan menjadi barang setengah jadi, dan produk akhir, serta pengiriman ke pelanggan.

Simchi-Levi et al. (2000) mendefinisikan supply chain management sebagai serangkaian pendekatan yang diterapkan untuk mengintegrasikan supplier, pengusaha, gudang (warehouse), dan toko secara efisien, sehingga produk dihasilkan dan didistribusikan pada kuantitas, lokasi, dan waktu yang tepat, untuk meminimalisasikan biaya ketika memuaskan pelanggan. Sedangkan definisi dari Ross (1998), supply chain management adalah filosofi manajemen yang secara terus-menerus mencari sumber-sumber fungsi bisnis yang kompeten untuk digabungkan baik di dalam maupun luar perusahaan seperti mitra bisnis yang

berada dalam satu supply chain. Filosofi ini digunakan untuk memasuki sistem supply yang berkompetitif tinggi dan memperhatikan kebutuhan pelanggan, yang berfokus pada pengembangan solusi inovatif dan sinkronisasi aliran produk, jasa, dan informasi untuk menciptakan sumber nilai pelanggan (customer value) yang bersifat unik.

Menurut Said (2006), SCM adalah pengelolaan informasi, barang dan jasa mulai dari pemasok paling awal sampai ke konsumen paling akhir dengan menggunakan pendekatan sistem yang terintegrasi dengan tujuan yang sama. Hanna dan Newman (2001) mendefinisikan SCM sebagai konfigurasi, koordinasi, dan peningkatan dari sebuah gabungan rangkaian operasi yang saling terkait.

Henkoff dalam Nahmias (2005) menyatakan sebutan distribusi, logistik, atau supply chain management yaitu merupakan proses dimana perusahaan memindahkan material, komponen, dan produk ke pelanggan. Persaingan yang ketat dengan para kompetitor mengharuskan perusahaan mengirim barang dalam jumlah yang tepat, lokasi tepat dan tepat waktu.

2.2. Prinsip Dasar SCM

Supply chain adalah logistics network. Dalam hubungan ini, Indrajit (2002) mengidentifikasi beberapa pelaku utama supply chain yang merupakan perusahaan-perusahaan yang mempunyai kepentingan yang sama, yaitu suppliers, manufacturer, distribution, retail outlets, dan customers.

Menurut Said (2006), prinsip dasar SCM seharusnya meliputi lima hal, yaitu: a. Prinsip integrasi. Artinya semua elemen yang terlibat dalam rangkaian SCM

berada dalam satu kesatuan yang kompak dan menyadari adanya saling ketergantungan.

b. Prinsip jejaring. Artinya semua elemen berada dalam hubungan kerja yang selaras.

c. Prinsip ujung ke ujung. Artinya proses operasinya mencakup elemen pemasok yang paling hulu sampai ke konsumen yang paling hilir.

d. Prinsip saling tergantung. Setiap elemen dalam SCM menyadari bahwa untuk mencapai manfaat bersaing diperlukan kerjasama yang saling menguntungkan.

7

e. Prinsip komunikasi. Artinya keakuratan data menjadi darah dalam jaringan untuk menjadi ketepatan informasi dan material.

2.3. Area Cakupan SCM

Menurut Miranda dan Amin (2006), supply chain management terdiri atas tiga elemen yang saling terikat satu sama lain, yaitu :

1. Struktur jaringan supply chain, yaitu jaringan kerja anggota dan hubungan dengan anggota supply chain lainnya.

Anggota supply chain meliputi semua perusahaan dan organisasi yang berhubungan dengan perusahaan focal baik secara langsung maupun tidak langsung melalui supplier atau pelanggannya dari point of origin hingga point of consumption.

2. Proses bisnis supply chain, yaitu aktivitas-aktivitas yang menghasilkan nilai keluaran tertentu bagi pelanggan, meliputi :

a. Customer Relationship Management (CRM) b. Customer Service Management (CSM)

c. Demand Management, yang menyeimbangkan kebutuhan pelanggan dengan kemampuan supply perusahaan, menentukan apa yang akan dibeli pelanggan dan kapan.

d. Customer order fulfillment e. Manufacturing flow management f. Procurement

g. Pengembangan produk dan komersialisasi

3. Komponen manajemen supply chain berupa variabel-variabel manajerial dimana proses bisnis disatukan dan disusun sepanjang supply chain. Komponen utamanya adalah :

a. Metode perencanaan dan pengendalian b. Struktur aliran kinerja/aktivitas kerja c. Struktur organisasi

d. Struktur fasilitas aliran komunikasi dan informasi e. Struktur fasilitas aliran produk

g. Struktur wewenang (power) dan kepemimpinan (leadership) h. Struktur resiko dan reward

i. Budaya dan sikap

Menurut Punjawan (2000), ada tiga macam aliran yang harus dikelola dalam suatu supply chain. Pertama, aliran barang yang mengalir dari hulu ke hilir (downstream). Contohnya adalah bahan baku yang dikirim dari pemasok ke pabrik untuk diproduksi menjadi produk jadi yang kemudian dikirim ke distributor, lalu ke pengecer atau ritel, kemudian ke pemakai akhir. Kedua, aliran uang dan sejenisnya yang mengalir dari hilir ke hulu. Ketiga, aliran informasi yang bisa terjadi dari hulu ke hilir ataupun sebaliknya. Hal ini juga diungkapkan oleh Hau Lee pada Stanford Supply Chain Forum (1999), SCM berhubungan erat dengan aliran manajemen material, informasi, dan finansial dalam suatu jaringan yang terdiri dari pemasok, pabrik, distributor dan pelanggan.

Dengan demikian semua kegiatan yang terkait dengan aliran material, informasi dan uang di sepanjang supply chain adalah kegiatan-kegiatan dalam cakupan SCM. Apabila mengacu pada sebuah perusahaan manufaktur, kegiatan-kegiatan utama yang masuk dalam klasifikasi SCM adalah kegiatan-kegiatan merancang produk baru (product development), mendapatkan bahan baku (procurement), merencanakan produksi dan persediaan (planning & control), melakukan produksi (production), dan melakukan pengiriman/distribusi (distribution).

2.4. Strategi Supply Chain

Strategi supply chain mencakup hal yang lebih luas dan keluar dari batas internal sebuah perusahaan. Di dalamnya akan tercakup keputusan strategis tentang jaringan pasokan (supply network) yang menyangkut keputusan tentang pemasok mana yang akan dipilih, pemasok mana yang akan diajak sebagai mitra jangka panjang, dimana saja lokasi gudang dan pusat distribusi akan didirikan, apakah akan melakukan sendiri kegiatan logistik, (warehousing, trasportasi, dan lain-lain) atau menyerahkannya ke pihak ketiga, dan sebagainya.

Menurut Punjawan (2005), strategi supply chain didefinisikan sebagai kumpulan kegiatan dan aksi strategis di sepanjang supply chain yang menciptakan

9

rekonsiliasi antara apa yang dibutuhkan pelanggan akhir dengan kemampuan sumber daya yang ada pada supply chain tersebut.

Strategi supply chain memiliki tujuan jangka panjang. Tujuan-tujuan strategis tersebut perlu dicapai untuk membuat supply chain menang atau setidaknya bertahan dalam persaingan pasar. Untuk bisa memenangkan persaingan pasar maka supply chain harus menyediakan produk yang murah, berkualitas, tepat waktu, dan bervariasi. Keempat tujuan strategis tersebut sangat penting di mata pelanggan.

Untuk mencapai tujuan-tujuan tersebut maka supply chain harus bisa menerjemahkan tujuan-tujuan diatas ke dalam kemampuan sumber daya yang dimiliki. Dalam konteks operasi supply chain, tujuan-tujuan di atas bisa dicapai apabila supply chain memiliki kemampuan untuk beroperasi secara efisien, menciptakan kualitas, cepat, fleksibel dan inovatif.

2.5. Kriteria Sukses SCM

Menurut Cohen dan Roussel dalam Said, dkk (2006) terdapat empat kriteria SCM sukses, yaitu: sesuai dengan strategi bisnis, mampu memenuhi keinginan konsumen, mampu memahami posisinya dalam jaringan, dan adaptif. Untuk memenuhi empat kriteria sukses ini, Cohen dan Roussel dalam Said, dkk (2006) mengusulkan lima jalan menuju sukses dalam implementasi SCM yang terdiri dari :

1. View SCM as a Strategic Asset. Dalam hal ini SCM diposisikan sebagai alat bersaing strategik bagi perusahaan sehingga perlu diperhatikan oleh seluruh organisasi dan seirama dengan bisnis organisasi.

2. Effective End-to-End Process Architecture. Membangun rancangan SCM secara terintegrasi mulai dari pemasok terujung sampai ke konsumen akhir. 3. Powerful Organization. Ini berarti struktur organisasi SCM haruslah menjadi

bagian terintegrasi dari organisasi secara keseluruhan, tanggung jawab dan peran jelas, dan diisi oleh personel sebagai komponen.

4. Right Collaborative Model. Karena adalah jaringan yang pasti melibatkan pihak luar, maka perusahaan perlu membangun pola-pola kerjasama bersifat jangka panjang, secara cerdas dan seimbang.

5. Metrics to manage performance. Untuk memastikan tercapainya sasaran SCM, maka diperlukan alat pantau yang bisa mengukur kinerja seluruh rantai SCM.

2.6. Definisi Kinerja dan Penilaian Kinerja

Istilah kinerja atau performance mengacu pada hasil output dan sesuatu yang dihasilkan dari proses produk dan jasa yang bisa dievaluasi dan dibandingkan secara relatif dengan tujuan, standar, hasil-hasil yang lalu, dan organisasi lain (Hertz, 2007). Yuwono dkk. (2002), mendefinisikan penilaian kinerja sebagai tindakan pengukuran yang dilakukan terhadap berbagai aktivitas dalam rantai nilai yang ada dalam perusahaan. Hasil pengukuran tersebut kemudian digunakan sebagai umpan balik yang akan memberikan informasi tentang prestasi pelaksanaan suatu rencana dan titik dimana perusahaan memerlukan penyesuaian-penyesuaian atas aktivitas, perencanaan dan pengendalian.

Penilaian kinerja adalah penentuan secara periodik terhadap efektifitas operasional suatu organisasi, bagan organisasi dan karyawannya berdasarkan sasaran standar dan kriteria yang telah ditetapkan sebelumnya. Pengukuran kinerja merupakan suatu bagian dari proses manajemen strategi yang dapat memberikan informasi strategi yang menyeluruh bagi para pembuat keputusan. Penilaian kinerja berada pada tahap implementasi, sedangkan hasil pengukurannya berada pada tahap pemantauan yang kemudian dikomunikasikan untuk memberikan umpan balik dalam pengambilan keputusan (Mulyadi, 2001).

2.7. Model Supply Chain Operations Reference (SCOR)

Model SCOR adalah suatu model acuan dari operasi supply chain. SCOR mampu memetakan bagian-bagian supply chain. Menurut Punjawan (2005), pada dasarnya SCOR merupakan model yang berdasarkan proses. Model ini mengintegrasikan tiga elemen utama dalam manajemen yaitu business process reengineering, benchmarking, dan process measurement ke dalam kerangka lalu lintas fungsi dalam supply chain (Bolstorff and Rosenbaum, 2003). Ketiga elemen tersebut memiliki fungsi berikut:

11

a) Business process reengineering pada hakekatnya menangkap proses kompleks yang terjadi saat ini (as is) dan mendefinisikan proses yang diinginkan (to be). b) Benchmarking adalah kegiatan untuk mendapatkan data kinerja operasional

dari perusahaan sejenis. Target internal kemudian ditentukan berdasarkan kinerja “best in class” yang diperoleh.

c) Process measurement berfungsi untuk mengukur, mengendalikan, dan memperbaiki proses-proses supply chain.

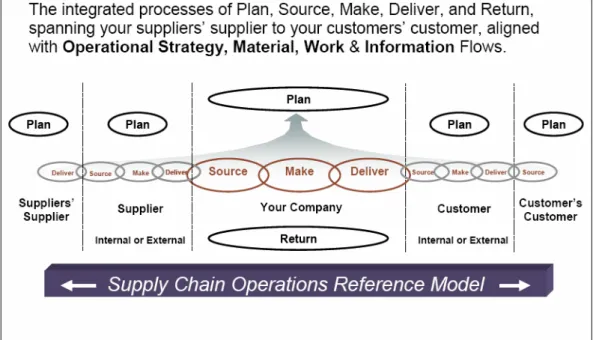

Di bawah SCOR, SCM didefinisikan sebagai proses perencanaan (plan), pengadaan (source), pembuatan (make), penyampaian (deliver), dan pengembalian (return) yang saling terintegrasi mulai dari pemasok paling awal (supplier’s supplier) sampai ke konsumen paling akhir (costumer’s customer), dan semua diluruskan oleh strategi operasional, aliran material, kerja dan informasi (Bolstorff dan Rosenbaum, 2003) seperti terlihat pada Gambar 1. Kelima elemen proses tersebut memiliki fungsi berikut:

a. Plan, yaitu proses yang menyeimbangkan permintaan dan pasokan untuk menentukan tindakan terbaik dalam memenuhi kebutuhan pengadaan, produksi dan pengiriman. Plan mencakup proses menaksir kebutuhan distribusi, perencanaan dan pengendalian persediaan, perencanaan produksi, perencanaan material, perencanaan kapasitas dan menyelaraskan rencana kesatuan rantai pasok dengan rencana keuangan.

b. Source, yaitu proses pengadaan barang maupun jasa untuk memenuhi permintaan. Proses yang dicakup termasuk penjadwalan pengiriman dari pemasok, menerima, mengecek dan memberikan otorisasi pembayaran untuk barang yang dikirim pemasok, memilih pemasok, mengevaluasi kinerja pemasok dan sebagainya. Jenis proses bisa berbeda tergantung pada apakah barang yang dibeli termasuk stocked, make-to-order, atau engineer-to-order products.

c. Make, yaitu proses untuk mentransformasi bahan baku/komponen menjadi produk yang diinginkan pelanggan. Kegiatan make atau produksi bisa dilakukan atas dasar ramalan untuk memenuhi target persediaan (make-to-stock), atas dasar pesanan (make-to-order), atau engineer-to-order. Proses yang terlibat di sini antara lain adalah penjadwalan produksi, melakukan

kegiatan produksi dan melakukan pengetesan kualitas, mengelola barang setengah jadi (work-in-process), memelihara fasilitas produksi, dan sebagainya.

d. Deliver merupakan proses untuk memenuhi permintaan terhadap barang maupun jasa. Biasanya meliputi order management, transportasi, dan distribusi. Proses yang terlibat diantaranya adalah menangani pesanan dari pelanggan, memilih perusahaan jasa pengiriman, menangani kegiatan pergudangan produk jadi dan mengirim tagihan ke pelanggan.

e. Return, yaitu proses pengembalian atau menerima pengembalian produk karena berbagai alasan. Kegiatan yang terlibat antara lain identifikasi kondisi produk, meminta otorisasi pengembalian cacat, penjadwalan pengembalian dan melakukan pengembalian. Post-delivery customer support juga merupakan bagian dan proses return.

Gambar 1. SCOR Level 1 framework (Bolstorff and Rosenbaum, 2003)

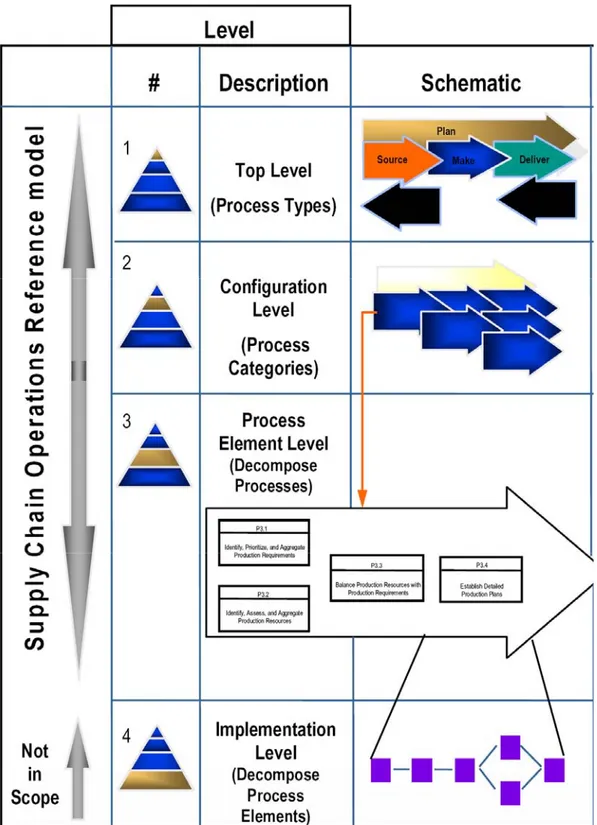

Menurut Bolstorff dan Rosenbaum (2003), model SCOR meliputi tiga level proses. Ketiga level tersebut menunjukkan bahwa SCOR melakukan penguraian atau dekomposisi proses dari yang umum ke yang detail. Model penguraian

13

proses dikembangkan untuk mengarahkan pada satu bentuk khusus dari elemen-elemen proses. Ketiga level tersebut adalah:

Level 1. Top level (tipe proses) mendefinisikan cakupan untuk lima proses manajemen inti model SCOR, yaitu plan, source, make, deliver, dan return dalam rantai pasok perusahaan, dan bagaimana kinerja mereka terukur.

Level 2. Configuration level (kategori proses) mendefinisikan bentuk dari perencanaan (planning) dan pelaksanaan (execution) proses dalam aliran material, menggunakan kategori standar seperti stock, to-order dan engineer-to-order. Rantai pasok perusahaan bisa dikonfigurasi pada level ini dari 30 kategori proses inti. Perusahaan menerapkan strategi operasi mereka berdasarkan bentuk yang dipilih untuk rantai pasok mereka.

Level 3. Process element level (proses penguraian) mendefinisikan proses bisnis yang digunakan untuk transaksi penjualan order, pembelian order, pemrosesan order, hak pengembalian, penambahan lagi/penggantian persediaan dan peramalan. Level ini mengandung definisi elemen proses, input, output, metrik masing-masing elemen proses serta referensi (benchmark dan best practice).

Dengan melakukan analisis dan dekomposisi proses, SCOR bisa mengukur kinerja supply chain secara obyektif berdasarkan data dan dapat mengidentifikasi di mana perbaikan perlu dilakukan untuk menciptakan keunggulan bersaing. Implementasi SCOR tentu saja membutuhkan usaha yang tidak sedikit untuk menggambarkan proses bisnis saat ini maupun mendefinisikan proses yang diinginkan.

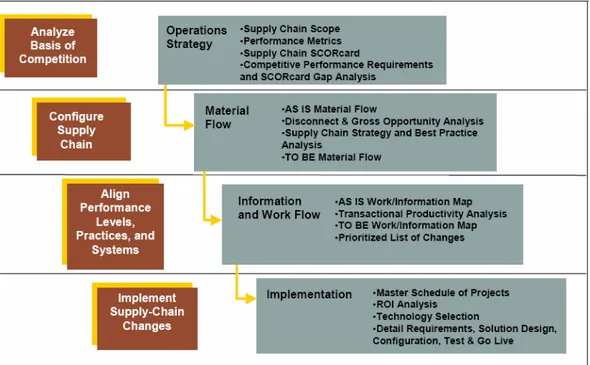

2.8. SCOR Project Roadmap

Menurut Bolstorff dan Rosenbaum (2003), model SCOR dapat membantu perusahaan menafsirkan dan meningkatkan ukuran spesifik kinerja rantai pasok yang dijabarkan dalam SCOR Project Roadmap (Gambar 2), yaitu :

1. Menganalisis dasar dari persaingan yang berfokus pada metrik supply chain dan strategi operasi yang membantu memahami bagaimana rantai pasok perusahaan dan bagaimana kinerja mereka dibandingkan dengan pesaing.

2. Menggambarkan aliran material supply chain yang membantu mengoptimalkan ketidakefisienan aliran material.

3. Meluruskan tingkat kinerja, praktek, dan sistem aliran informasi dan kerja yang membantu mengoptimalkan produktivitas transaksi.

4. Merencanakan dan menerapkan perbaikan supply chain untuk meningkatkan kinerja.

Gambar 2. SCOR project roadmap (Bolstorff and Rosenbaum, 2003)

III. METODE PENELITIAN

3.1. Kerangka Pemikiran

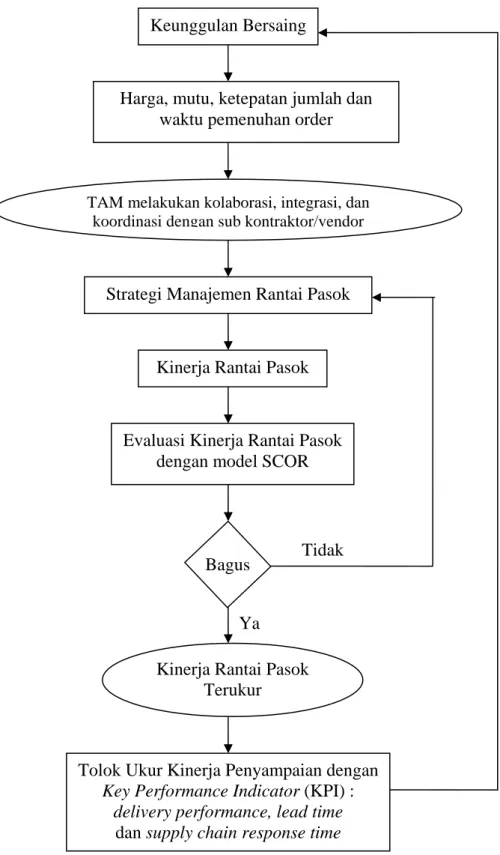

Kepuasan pelanggan ditentukan oleh bagaimana perusahaan dapat memenuhi tuntutan dalam hal pemenuhan kualitas yang diinginkan, kecepatan merespon permintaan, adanya variasi produk dan harga yang murah. Dalam rangka memenuhi kepuasan pelanggan dan meningkatkan daya saing, perusahaan melakukan kolaborasi, integrasi dan koordinasi dengan para sub kontraktor/vendor membentuk suatu rantai pasok.

Salah satu perusahaan yang sudah menerapkan konsep SCM adalah PT TAM. Konsep SCM yang sudah dijalankan oleh PT TAM perlu dikaji kinerja rantai pasoknya berdasarkan model SCOR. Hal tersebut penting untuk dilakukan dalam rangka umpan balik bagi perusahaan untuk tetap pada kebijakan perusahaan sebelumnya atau perlu melakukan suatu perubahan, sehingga kepuasan seluruh pelanggan Toyota terpenuhi. Bagan kerangka pemikiran dapat dilihat pada Gambar 3.

Perusahaan dengan rantai pasoknya dapat berkembang apabila memiliki keunggulan bersaing. Keunggulan bersaing dibangun melalui upaya perusahaan mewujudkan kepuasan pelanggan sehingga pasar yang telah dibangun dapat dipertahankan dan bahkan dapat ditingkatkan karena kepuasan pelanggan dapat menarik pelanggan baru atau merupakan promosi yang efektif di pasar.

Kepuasan pelanggan dapat terwujud apabila perusahaan dapat memenuhi tuntutan pelanggan dalam hal pemenuhan kualitas yang inginkan pelanggan dengan harga yang murah, kecepatan merespon perkembangan permintaan dan peningkatan variasi produk. Untuk memenuhi tuntutan pelanggan tersebut perusahaan membangun jejaring dengan vendor-vendor dan sub konkraktor, melakukan koordinasi dan berkolaborasi seoptimal mungkin sehingga terbentuk rantai pasok yang mampu bersaing di pasar.

Kekuatan rantai pasok sangat ditentukan oleh kinerja rantai pasok. Sedangkan kinerja rantai pasok sangat dipengaruhi oleh strategi manajemen rantai pasok yang diterapkan. Perusahaan melakukan evaluasi terhadap kinerja rantai pasok untuk masukan dalam menyusun strategi manajemen di masa mendatang.

Keunggulan Bersaing

Harga, mutu, ketepatan jumlah dan waktu pemenuhan order

Strategi Manajemen Rantai Pasok

Kinerja Rantai Pasok

Evaluasi Kinerja Rantai Pasok dengan model SCOR

TAM melakukan kolaborasi, integrasi, dan koordinasi dengan sub kontraktor/vendor

Kinerja Rantai Pasok Terukur

Tolok Ukur Kinerja Penyampaian dengan Key Performance Indicator (KPI) :

delivery performance, lead time dan supply chain response time

Bagus

Ya

Tidak

17

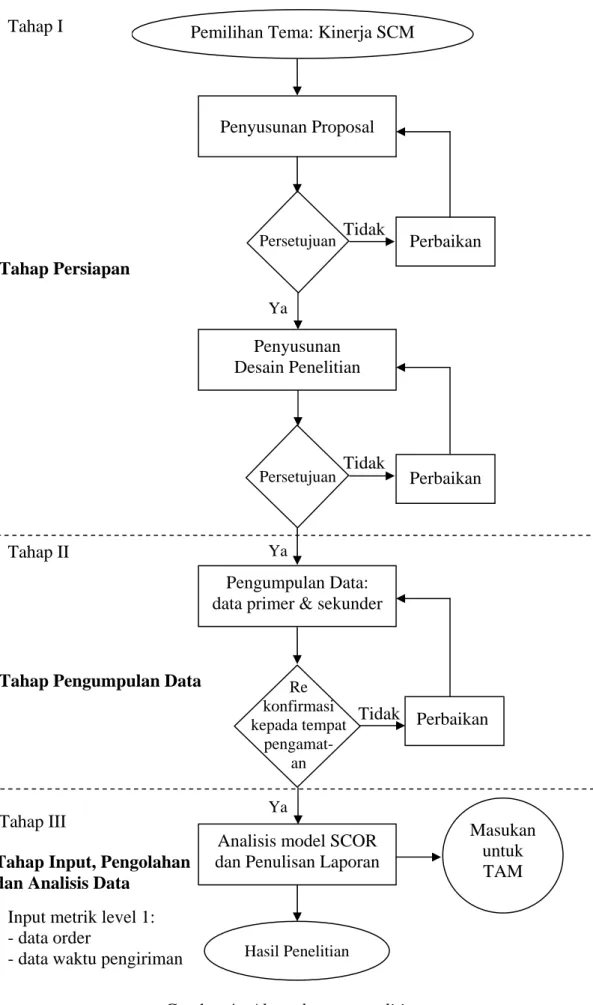

3.2. Tahapan Penelitian

Penelitian ini terbagi atas tiga tahap. Pertama adalah tahap persiapan yang diawali dengan penentuan tema penelitian, penyusunan proposal, dan penjajakan tempat penelitian. Pencarian literatur yang relevan dan mendukung dilakukan untuk memperkaya pengetahuan peneliti akan aspek kajian yang akan dilakukan. Kerangka pemikiran dibuat untuk memandu alur analisis dalam penelitian. Dalam kerangka pemikiran ditentukan variabel-variabel yang berkaitan dan mempengaruhi rantai pasok dan alat analisis yang akan dipakai.

Dalam tahap persiapan ini dibuat desain penelitian yang berisi panduan untuk kegiatan pengumpulan data dan metode analisis yang akan digunakan. Desain penelitian ini disusun atas bimbingan pihak perusahaan dan mendapat persetujuan dari pihak perusahaan.

Tahap selanjutnya adalah studi lapangan dan pengumpulan data. Pada tahap ini, penulis mengumpulkan data-data baik melalui wawancara langsung dengan pihak perusahaan maupun data sekunder yaitu laporan dan catatan perusahaan. Dalam pengumpulan dan pencarian data, penulis juga dibimbing oleh pihak perusahaan yang ahli di bidang ini.

Setelah pengumpulan data selesai, maka dilakukan pengolahan data dan analisa pada data yang diperoleh dengan alat analisis yang telah dipilih, yaitu pengukuran kinerja rantai pasok dengan model SCOR. Hasil yang diperoleh akan direkomendasikan kembali kepada perusahaan sebagai pertimbangan untuk evaluasi dan perbaikan lebih lanjut. Secara sistematis tahapan penelitian ini dimuat dalam Gambar 4.

Persetujuan Tidak Ya Tidak Ya Tidak Ya Re konfirmasi kepada tempat pengamat- an

Pemilihan Tema: Kinerja SCM

Penyusunan Proposal Perbaikan Perbaikan Penyusunan Desain Penelitian Pengumpulan Data: data primer & sekunder

Analisis model SCOR dan Penulisan Laporan

Hasil Penelitian Masukan untuk TAM Perbaikan Tahap Persiapan Tahap I Tahap II Persetujuan

Tahap Pengumpulan Data

Tahap III

Tahap Input, Pengolahan dan Analisis Data

Gambar 4. Alur tahapan penelitian Input metrik level 1:

- data order

19

3.3. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Toyota-Astra Motor-Service Parts Logistic Division (TAM-SPLD) yang berlokasi di Jl. Gaya Motor III, Sunter II, Jakarta Utara. Pemilihan lokasi dilakukan atas dasar pertimbangan bahwa PT TAM adalah salah satu perusahaan besar yang telah menerapkan manajemen rantai pasok dengan baik. Penelitian dilakukan pada bulan November sampai dengan bulan Desember 2007.

3.4. Pengumpulan Data

Penelitian ini menggunakan data primer maupun sekunder. Data primer diperoleh melalui pengamatan langsung di lapangan dan wawancara dengan pihak perusahaan yang berkaitan dengan logistik perusahaan. Data sekunder diperoleh dari literatur yang relevan, dokumen dan laporan yang dimiliki oleh perusahaan dan instansi terkait.

Data yang diperlukan meliputi:

1. Data tentang gambaran umum perusahaan meliputi sejarah dan perkembangannya, struktur organisasi dan manajemen, serta bidang usaha yang merupakan data sekunder dari dokumen milik perusahaan.

2. Data tentang struktur rantai pasok perusahaan berupa data primer yang diperoleh dari secara langsung melalui wawancara dengan pihak perusahaan dan survai ke lapangan.

3. Data yang diperlukan untuk menganalisis kinerja SCM perusahaan (input analisis metrik level 1 model SCOR), yaitu data order suku cadang dan waktu pengiriman mulai bulan Juli sampai dengan September 2007. Data primer tersebut diperoleh dari arsip milik perusahaan.

3.5. Pengolahan dan Analisis Data

Proses penyampaian suku cadang asli Toyota pada rantai pasok PT TAM dianalisis dengan model SCOR yang meliputi tiga level proses. Metrik kinerja level 1 SCOR digunakan sebagai metrik standar untuk mengukur kinerja penyampaian perusahaan. Data order dan waktu pengiriman suku cadang sebagai

input dalam perhitungan metrik kinerja level 1 SCOR akan diolah dengan menggunakan aplikasi program Microsoft Excel. Analisis hasil pengolahan data dilakukan secara kualitatif sesuai standar kinerja yang disepakati bersama dengan perusahaan.

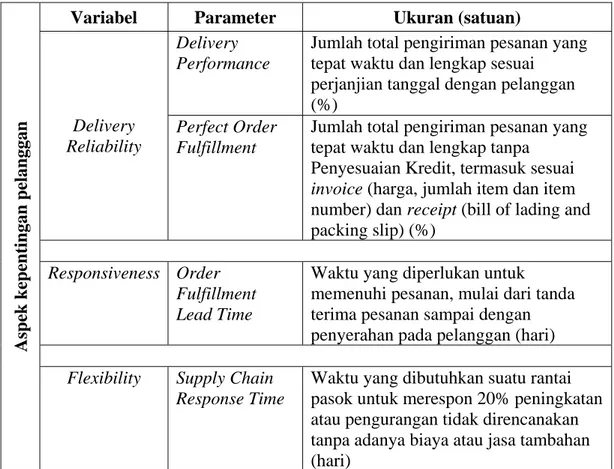

Kinerja perusahaan dalam hal menyampaikan suku cadang yang dipesan oleh pelanggan merupakan tolok ukur yang dilihat dari aspek kepentingan pelanggan (customer facing). Pada aspek ini, variabel yang diukur adalah delivery reliability, responsiveness dan flexibility. Metrik kinerja level 1 SCOR, khusus aspek kepentingan pelanggan adalah :

1. Delivery Reliability

Variabel delivery reliability parameternya adalah delivery performance dan perfect order fulfillment.

a. Kinerja Penyampaian (Delivery Performance)

Kinerja penyampaian mengukur persentase pesanan yang dapat terpenuhi/terlayani sesuai spesifikasi yang dipesan dengan tepat waktu dan pada tanggal yang diminta pelanggan.

b. Pemenuhan Pesanan dengan Sempurna (Perfect Order Fulfillment)

Pemenuhan pesanan dengan sempurna mengukur persentase dari pesanan yang terpenuhi/terlayani sesuai spesifikasi yang dipesan dengan tepat waktu dan pada tanggal yang diminta pelanggan serta tidak ada perbedaan (cocok) antara pesanan pembelian, faktur dan tanda terima.

2. Responsiveness

Variabel responsiveness parameternya adalah Order Fulfillment Lead Time (Jangka Waktu Pemenuhan Pesanan) yang mengukur banyaknya hari yang diperlukan untuk memenuhi pesanan, mulai dari tanda terima pesanan sampai dengan penyerahan pada pelanggan.

3. Flexibility

Variabel flexibility parameternya adalah Supply Chain Response Time (Waktu Merespon Rantai Pasok) yang mengukur banyaknya hari yang digunakan suatu rantai pasok dalam bereaksi terhadap perubahan jumlah permintaan yang

21

nyata/signifikan (mencapai 20% peningkatan atau pengurangan) yang tidak terduga sebelumnya tanpa biaya tambahan atau denda (meliputi aspek perencanaan, penelusuran pemasok, produksi, dan pengiriman pesanan).

Berdasarkan uraian diatas, dapat dibuat bagan ukuran metrik level 1 model SCOR analisis dalam Tabel 1.

Tabel 1. Ukuran metrik level 1 model SCOR

Variabel Parameter Ukuran (satuan)

Delivery Performance

Jumlah total pengiriman pesanan yang tepat waktu dan lengkap sesuai

perjanjian tanggal dengan pelanggan (%)

Delivery Reliability

Perfect Order Fulfillment

Jumlah total pengiriman pesanan yang tepat waktu dan lengkap tanpa

Penyesuaian Kredit, termasuk sesuai invoice (harga, jumlah item dan item number) dan receipt (bill of lading and packing slip) (%)

Responsiveness Order Fulfillment Lead Time

Waktu yang diperlukan untuk memenuhi pesanan, mulai dari tanda terima pesanan sampai dengan penyerahan pada pelanggan (hari)

Aspek kepentingan pelanggan

Flexibility Supply Chain

Response Time

Waktu yang dibutuhkan suatu rantai pasok untuk merespon 20% peningkatan atau pengurangan tidak direncanakan tanpa adanya biaya atau jasa tambahan (hari)

Sumber: Bolstorff, 2003

4.1. Gambaran Umum Perusahaan

Pada tanggal 2 April 1971 PT Toyota-Astra Motor (TAM) diresmikan sebagai importir dan distributor kendaraan Toyota di Indonesia dengan modal disetor Rp. 19.500.000.000 dari pemegang saham Toyota Motor Corporation (95%) dan PT. Astra International Tbk (5%). PT TAM mulai beroperasi pada tanggal 1 Januari 1972.

Pada tahun 1973 didirikan pabrik perakitan PT Multi Astra. Pada tahun 1976 berdiri PT Toyota Mobilindo sebagai pabrik komponen. Pada tahun 1982 pabrik mesin PT Toyota Engine Indonesia mulai beroperasi. Empat perusahaan Toyota di Indonesia yaitu PT Toyota-Astra Motor, PT Multi Astra, PT Toyota Mobilindo dan PT Toyota Engine Indonesia pada tahun 1996 merger menjadi satu perusahaan PT Toyota-Astra Motor dan bergerak dalam bidang manufaktur dan distribusi.

Pada tanggal 20 Februari 2003, PT Astra International Tbk (AI) dan Toyota Motor Corporation (TMC), sebagai perusahaan induk PT Toyota Astra Motor (TAM), mengumumkan bahwa keduanya mencapai kesepakatan dalam suatu persetujuan dasar untuk mereorganisasi PT TAM menjadi dua entitas bisnis, yakni yang bergerak dalam bidang manufaktur dan distribusi. Kesepakatan tersebut dituangkan dalam bentuk penandatangan Nota Kesepahaman (MOU) oleh Presiden Direktur AI, Budi Setiadharma, Wakil Presiden Direktur AI, Michael D. Ruslim dan Managing Director TMC, Akio Toyoda di Jakarta.

Sesuai dengan rencana reorganisasi PT TAM tersebut, TMC akan menjadi pemegang saham mayoritas dengan kepemilikan 95% pada perusahaan manufaktur yang akan mengembangkan kegiatan operasinya sebagai pusat produksi dan pemasok global kendaraan serbaguna dan mesin berbahan bakar bensin. Sementara itu, AI akan menjadi pemegang saham mayoritas (dengan kepemilikan 51%) di perusahaan distribusi, yang akan mengendalikan kegiatan penjualan (sales) di Indonesia. Keduanya, baik AI maupun TMC, akan tetap menjalin kerjasama, secara aktif melanjutkan investasi modal serta secara

23

simultan memperkuat aktivitas penjualan di Indonesia dengan menempatkan Indonesia sebagai basis pemasok dan penjualan yang signifikan.

Pada tanggal 1 Agustus 2003, MOU tersebut direalisasikan dan dilakukan restrukturisasi permodalan dalam perusahaan (PT TAM) antara Toyota Motor Corporation dan PT Astra International Tbk sehingga komposisi permodalan mereka dalam PT TAM menjadi 51% saham PT Astra International Tbk dan 49% saham Toyota Motor Corporation. Pada proses restrukturisasi tersebut, PT TAM juga melepas sektor usahanya di bidang industri manufaktur kepada PT Toyota Motor Manufacturing Indonesia (TMMIN) dan PT. Toyota-Astra Motor kembali menjadi distributor tunggal produk bermerek dagang Toyota dan berkantor pusat di Jl. Yos Sudarso, Sunter II, Jakarta.

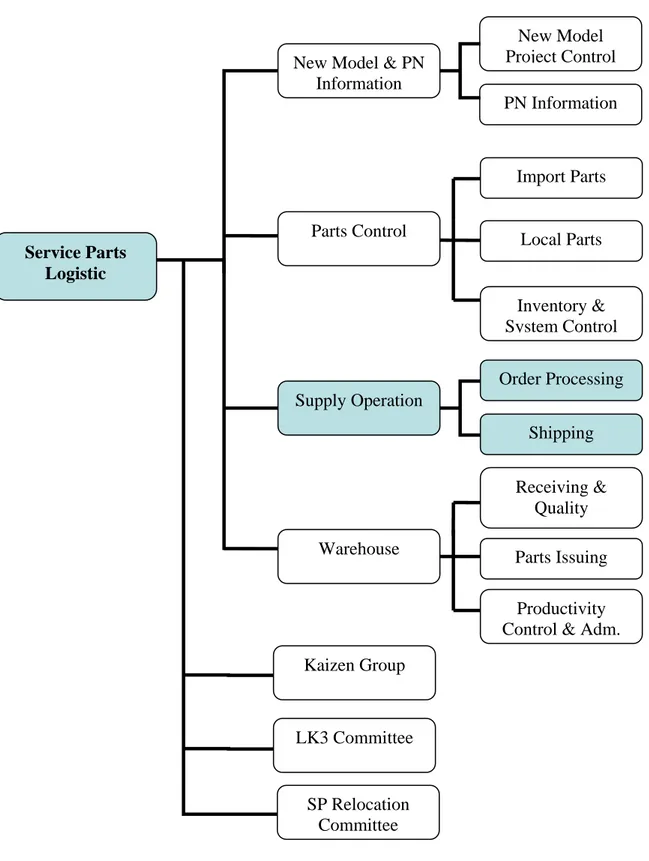

Pada saat penelitian ini dilakukan, PT TAM telah berlaku sebagai distributor tunggal merek Toyota yang bertanggung jawab atas pelayanan purna jual (after-sales service) kendaraan tersebut. PT TAM mempunyai struktur organisasi seperti yang termuat dalam Gambar 5.

25 Service Parts Logistic LK3 Committee Warehouse Supply Operation Parts Control New Model & PN

Information PN Information Local Parts Inventory & System Control Order Processing Shipping Import Parts Receiving & Quality Parts Issuing Productivity Control & Adm.

New Model Project Control

SP Relocation Committee Kaizen Group

Filosofi Perusahaan PT TAM, yaitu :

1. Memberikan kontribusi kepada negara dan masyarakat melalui profesionalisme dalam memasarkan produk dan jasa yang berkualitas tinggi di dalam era persaingan global

2. Tumbuh bersama-sama karyawan, dealer dan pemasok dengan mengedepankan rasa saling percaya dan saling menghormati

Visi perusahaan adalah “menjadi perusahaan otomotif yang paling sukses dan dihormati di kawasan Asia Tenggara dengan memberikan pengalaman terbaik dalam kepemilikan kendaraan.” Sedangkan misi perusahaan adalah :

1. Secara berkesinambungan menyediakan produk dan jasa yang berkualitas tinggi serta memenuhi kebutuhan pelanggan melalui program pemasaran yang terbaik

2. Mengembangkan karyawan yang berkompeten dengan menciptakan lingkungan kerja yang baik untuk mendukung tercapainya kepuasan pelanggan

3. Memperkuat kolaborasi dengan produsen, dealer utama dan dealer-dealer melalui komunikasi dan kerjasama yang lebih baik

4. Mengembangkan operasi perusahaan yang sehat dalam segala aspek, misalnya pemenuhan peraturan, lingkungan dan lain-lain.

4.2. Sistem Proses Order dari Dealer ke TAM-SPLD

TAM-Service Parts Logistic Division (TAM-SPLD) adalah divisi yang bertanggung jawab atas pengadaan dan distribusi suku cadang asli Toyota untuk ratusan dealer yang tersebar di seluruh Indonesia dan ekspor ke beberapa negara. Supply Operation adalah salah satu departemen dalam SPLD yang bertugas mengelola order dari pelanggan. Pengelolaan order ini meliputi penerimaan order, pemrosesan order, serta pengiriman suku cadang ke pelanggan TAM (main dealer Toyota). Struktur organisasi TAM-SPLD dapat dilihat pada Gambar 6.

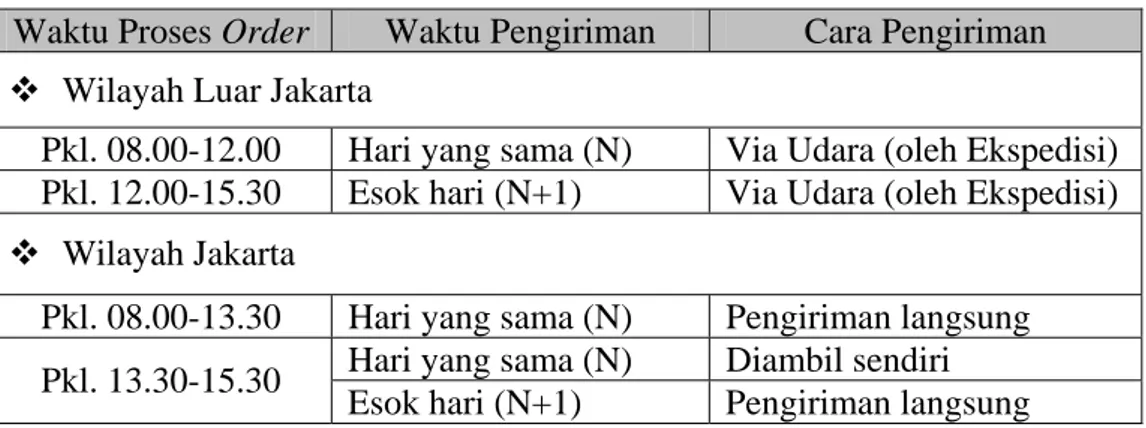

Berdasarkan tingkat kepentingan dan skala prioritas, sistem proses order di TAM-SPLD terdiri dari empat macam proses pelayanan, yaitu :

27

1. Proses Real Time Invoicing (Tipe 1)

Fasilitas ini digunakan untuk memberikan pelayanan yang lebih cepat kepada dealer atau pelanggan (untuk kasus emergency). Tipe order yang dipergunakan untuk proses real time invoicing adalah tipe order 1 (emergency order). Sedangkan jenis order untuk proses real time invoicing dibagi menjadi dua, yaitu :

1) Vehicle Off Road (VOR) Order digunakan untuk pemesanan suku cadang yang benar-benar diperlukan (kendaraan tidak bisa jalan tanpa suku cadang tersebut dan atau memenuhi peraturan perundangan).

2) Emergency Order Biasa digunakan untuk memenuhi kebutuhan critical items dari dealer atau pelanggan.

Order tipe 1 diproses setiap saat ketika order masuk ke TAM-SPLD, sedangkan waktu dan cara pengirimannya dapat dilihat dalam Tabel 2.

Tabel 2. Waktu dan cara pengiriman order tipe 1

Waktu Proses Order Waktu Pengiriman Cara Pengiriman

Wilayah Luar Jakarta

Pkl. 08.00-12.00 Hari yang sama (N) Via Udara (oleh Ekspedisi)

Pkl. 12.00-15.30 Esok hari (N+1) Via Udara (oleh Ekspedisi)

Wilayah Jakarta

Pkl. 08.00-13.30 Hari yang sama (N) Pengiriman langsung

Hari yang sama (N) Diambil sendiri

Pkl. 13.30-15.30

Esok hari (N+1) Pengiriman langsung

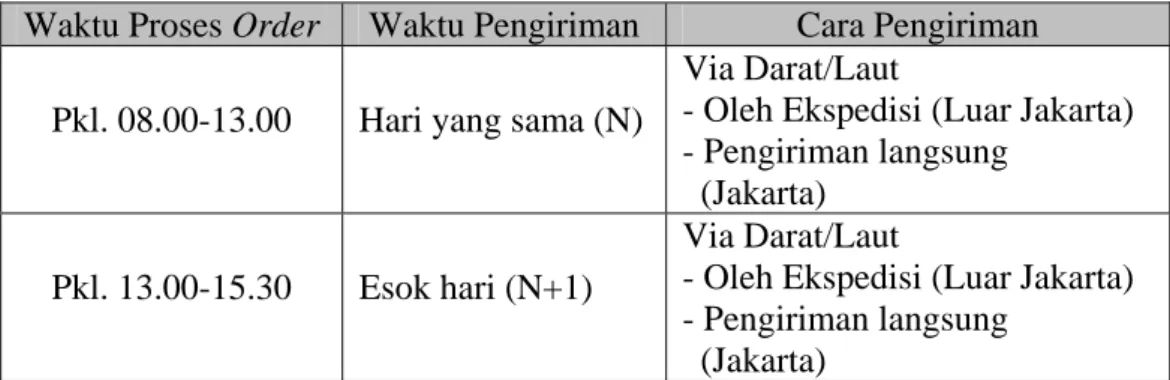

2. Proses Route Invoicing (Tipe 2)

Fasilitas ini digunakan untuk melayani order workshop dalam kota, dimana waktu proses order ditentukan secara berkala (scheduling) dan di sinkronkan dengan waktu pengiriman suku cadang. Tipe order yang dipergunakan untuk proses route invoicing adalah tipe order 2 (route order). Order tipe 2 diproses sesuai cut-off time yang telah ditentukan, sedangkan waktu dan cara pengirimannya sebagai disajikan dalam Tabel 3.

Tabel 3. Waktu dan cara pengiriman order tipe 2

Waktu Proses Order Waktu Pengiriman Cara Pengiriman

Pkl. 08.00-13.00 Hari yang sama (N)

Via Darat/Laut

- Oleh Ekspedisi (Luar Jakarta) - Pengiriman langsung

(Jakarta)

Pkl. 13.00-15.30 Esok hari (N+1)

Via Darat/Laut

- Oleh Ekspedisi (Luar Jakarta) - Pengiriman langsung

(Jakarta) 3. Proses Batch Invoicing (Tipe 3)

Fasilitas ini digunakan untuk memberikan pelayanan bagi pesanan atau order dari dealer yang merupakan order untuk pergantian persediaan. Tipe order yang dipergunakan untuk proses batch invoicing adalah tipe order 3 (replenishment order). Proses print-out order untuk tipe ini dilakukan dua kali dalam sehari untuk wilayah Jakarta dan luar Jakarta. Waktu dan cara pengiriman suku cadang yang dipesan dengan tipe order ini dapat dilihat pada Tabel 4 berikut.

Tabel 4. Waktu dan cara pengiriman order tipe 3

Waktu Print-out Order Waktu Pengiriman Cara Pengiriman

Pkl. 13.00 (Jakarta) N+1

(dari proses order) Pengiriman langsung

Pkl. 14.00 (luar Jakarta) N+1

(dari proses order)

Via Darat/Laut

- Oleh Ekspedisi (luar Jakarta) 4. Proses Firm Order (Tipe F)

Fasilitas ini digunakan untuk pemesanan suku cadang yang life time-nya pendek atau suku cadang yang perlu sering diganti (fast moving part) dan harus selalu ada persediaan di gudang dealer. Tipe order yang dipergunakan untuk proses firm order adalah tipe order F. Sistem order dilakukan berdasarkan kesepakatan antara TAM dengan dealer mengenai waktu supply. Order tipe F ini sangat dicermati penangannya oleh PT TAM karena jumlahnya sangat banyak, sehingga jika harus memiliki persediaan di gudang, akan memerlukan ruang yang sangat besar. Oleh karena itu PT TAM mengatur persediaannya pada gudang-gudang milik main dealer. Suku cadang yang dipesan dengan proses firm order (order tipe F) dapat dikirim langsung dari supplier ke main dealer atas permintaan PT TAM.

29

4.3. Identifikasi Rantai Pasok

Rantai Pasok dalam bisnis suku cadang asli Toyota yang dikelola PT TAM dapat digolongkan menjadi lima kelompok yaitu Supplier (Pemasok), PT TAM sebagai agen tunggal pemegang merek dagang (Trade Mark), Main Dealer, Sub-Dealer/Branch/VSP-Part Shop serta End User (Pemilik/Pemakai kendaraan bermotor merek Toyota.

Hasil identifikasi rantai pasok suku cadang asli kendaraan merek Toyota yang dikelola PT. TAM dapat dilihat pada Gambar 7.

MATA RANTAI 5

TMC/TMAP/Local Supplier & TMMIN

TAM Sub Dealer/ Branch/VSP Main Dealer Partshops End-User Sub-Depot Astra International (Auto 2000) New Ratna Motor Agung Automall Hadji Kalla Hasjrat Abadi MATA RANTAI 4 MATA RANTAI 1 MATA RANTAI 2 MATA RANTAI 3 Supply Order

1. Supplier (Pemasok)

Supplier merupakan mata rantai pertama dalam jaringan bisnis suku cadang PT Toyota-Astra Motor. Supplier menyediakan suku cadang yang akan didistribusikan oleh PT Toyota-Astra Motor. Suku cadang asli Toyota didapatkan dari beberapa sumber antara lain:

a. TMC (Toyota Motor Corp.) Jepang.

b. TMAP (Toyota Motor Asia Pacific) sebagai importir non TMC (3rd

Country) dimana barangnya bersumber dari Thailand, Taiwan, Malaysia, Philipina dan Australia, dll.

c. Local Supplier (pabrik lokal) yaitu: PT Bando, PT Denso Indonesia, PT Kayaba dll, termasuk diantaranya in House Product Pabrik TMMIN (body parts).

Persentase sumber pemerolehan suku cadang dari pemasok lokal, TMC, dan TMAP bagi TAM masing-masing adalah 54%, 36% dan 10%. Selanjutnya supplier disebut sebagai mata rantai 1.

2. PT Toyota-Astra Motor

PT TAM merupakan mata rantai kedua yang merupakan agen tunggal pemegang merek Toyota dan bertanggungjawab atas pelayanan purna jual kendaraan. TAM-Service Parts Logistic Division adalah divisi yang bertanggungjawab atas pengadaan dan distribusi suku cadang asli Toyota untuk kebutuhan pelanggan. Semua suku cadang yang didistribusikan oleh PT TAM telah memenuhi standar mutu yang diawasi oleh TMC.

PT TAM melakukan pengiriman ke sub depo (50%), non depo untuk daerah Jakarta dan sekitarnya (43%), dan ekspor (7%) untuk suku cadang Toyota yang diproduksi di Indonesia. Selanjutnya PT. TAM disebut sebagai mata rantai 2.

3. Main Dealer

Main dealer merupakan mata rantai ketiga dalam jaringan bisnis TAM. Lima dealer utama Toyota yaitu: PT Astra Internasional (Auto 2000), PT New Ratna Motor, PT Agung Automall, PT Hasjrat Abadi, dan NV Hadji Kalla Trd.Co. TAM melakukan pengiriman langsung ke main dealer tersebut atau ke sub-depot yang dimiliki oleh main dealer. Sub-Depot adalah gudang yang

31

dimiliki oleh main dealer dan menjalankan fungsi service parts logistic, yaitu fungsi inventory, warehousing, dan supply operation ke dealer-dealer. Ada 9 sub depo milik main dealer yang dilayani oleh TAM, yaitu depo Medan (Auto 2000), depo Pekanbaru (Agung Auto Mall), depo Bandung (Auto 2000), depo Semarang (New Ratna Motor), depo Surabaya (Auto 2000), depo Balikpapan (Auto 2000), depo Makasar (Hadji Kalla), depo Manado (Hasjrat Abadi), dan depo Jayapura (Hasjrat Abadi). Selanjutnya main dealer disebut sebagai mata rantai 3.

4. Sub-Dealer/Branch/VSP dan Part Shop

Sub-Dealer, cabang dealer, bengkel, dan toko suku cadang melakukan pemesanan suku cadang asli Toyota pada main dealer dan berperan memasarkan dan melayani end-user secara langsung. Perbandingan persentase saham penjualan antara bengkel dan toko di seluruh Indonesia adalah 46% dan 54%. Selanjutnya sub-dealer, cabang dealer, bengkel, dan toko suku cadang disebut sebagai mata rantai 4.

5. End-User

End-user merupakan mata rantai terakhir dalam jaringan bisnis PT TAM. End-user adalah pemilik mobil Toyota yang menggunakan suku cadang asli Toyota. End-user bisa mendapatkan suku cadang asli Toyota pada sub-dealer dan parts shop yang tersebar di seluruh Indonesia. Selanjutnya end-user disebut sebagai mata rantai 5.

4.4. Analisis Model SCOR

Menurut Bolstorff dan Rosenbaum (2003), model SCOR meliputi tiga level proses. Ketiga level tersebut dapat dilihat pada Gambar 8.

33

Analisis model SCOR dibahas pada setiap mata rantai pasok bisnis suku cadang PT TAM. Namun, pembahasan model SCOR yang lebih kritis ditekankan pada arus supply mata rantai 2 ke mata rantai 3 (PT TAM kepada main dealer Toyota). Pada penelitian ini, model SCOR digunakan untuk mengukur kinerja dan mendefinisikan aliran kerja dan informasi pada TAM-SPLD dalam menyampaikan suku cadang asli Toyota (lihat Gambar 9).

MATA RANTAI 5

TMC/TMAP/Local Supplier & TMMIN

TAM Sub Dealer/ Branch/VSP Main Dealer Partshops End-User Sub-Depot Astra International (Auto 2000) New Ratna Motor Agung Automall Hadji Kalla Hasjrat Abadi MATA RANTAI 4 MATA RANTAI 1 MATA RANTAI 2 MATA RANTAI 3 Supply Order

4.4.1. Level 1 (Top Level)

SCOR membagi proses-proses supply chain menjadi lima proses manajemen inti, yaitu plan (perencanaan), source (pengadaan), make (pembuatan), deliver (pengiriman), dan return (pengembalian). Di dalam SCM, kelima proses inti ini harus saling terintegrasi baik dari supplier paling hulu sampai ke end-user, dan segala hal yang berkaitan dengan strategi perusahaan, bahan baku, aktifitas kegiatan, maupun mengenai aliran informasi. Dengan adanya proses integrasi antara proses-proses SCOR di dalam rantai pasok tersebut, maka seluruh elemen dalam rantai pasok akan memperoleh nilai tambah dari aktifitas-aktifitas yang dilakukan. Definisi proses SCOR pada rantai pasok PT TAM dijelaskan sebagai berikut.

1. Perencanaan (Plan)

Ruang lingkup proses perencanaan (plan), yaitu:

a) menyeimbangkan sumberdaya dan membuat rencana untuk rantai pasok secara keseluruhan, termasuk rencana pengembalian, dan rencana pelaksanaan proses dari kebutuhan pengadaan, produksi dan pengiriman b) mengelola aturan bisnis, kinerja rantai pasok, pengumpulan data,

persediaan, modal aset, transportasi, merencanakan bentuk, dan pengaturan persyaratan dan pelaksanaan

c) menyelaraskan rencana kesatuan rantai pasok dengan rencana keuangan Setiap mata rantai melakukan proses perencanaan, dan secara periodik atau pada saat diperlukan, mata rantai tertentu melakukan perencanaan bersama PT TAM.

Mata rantai 1 (supplier), kegiatan perencanaan berkaitan dengan penyediaan bahan baku dan fasilitas, kegiatan memproduksi suku cadang dan proses pengiriman suku cadang yang dihasilkan ke PT TAM, yang secara keseluruhan disesuaikan dengan keadaan keuangan perusahaan. Bagi mata rantai 2 (PT TAM), kegiatan perencanaan ini berkaitan dengan penerimaan suku cadang dari supplier, mengelola persediaan di gudang, kegiatan proses melayani pesanan dari pelanggan, kegiatan pengiriman suku cadang kepada pelanggan maupun pengukuran dan pengontrolan, sehingga dapat diketahui

35

tingkat keberhasilan yang diperoleh perusahaan berdasarkan target yang telah ditetapkan.

Pada mata rantai 3 (dealer utama Toyota), elemen perencanaan berkaitan dengan mengatur pendistribusian barang ke sub-dealer dan parts shop dan rencana pemilihan sarana transportasi yang tepat. Pada mata rantai 4, sub-dealer dan parts shop melakukan kegiatan perencanaan untuk menentukan waktu pemesanan suku cadang, dan pelayanan pelanggan, yaitu pemilik/pemakai mobil Toyota yang menggunakan suku cadang asli Toyota. Sedangkan mata rantai 5 (pemilik mobil Toyota) melakukan kegiatan perencanaan untuk menentukan waktu penggantian suku cadang sesuai dengan petunjuk pemeliharaan kendaraan Toyota yang disarankan.

2. Pengadaan (Source)

Elemen pengadaan (source) berkaitan dengan jadwal pengiriman suku cadang, mengelola persediaan, memilih dan menilai kinerja supplier, dan membuat jaringan dan kesepakatan dengan supplier.

Pada mata rantai 1, yaitu supplier elemen ini berperan dalam pemerolehan bahan baku untuk memproduksi suku cadang. Pada mata rantai 2, PT TAM, melakukan pemesanan, pengiriman, pemeriksaan, dan pengeluaran yang berkaitan dengan perolehan suku cadang dari supplier. Untuk itu diperlukan strategi yang tepat sehingga proses pemesanan suku cadang dapat dilakukan secara efektif dan efisien yang berguna untuk meminimalisasikan biaya penyimpanan suku cadang di gudang dengan tetap dapat melayani semua permintaan pelanggan. Begitu pula yang dilakukan oleh mata rantai 3 dan 4. Pemilik/pemakai mobil Toyota (mata rantai 5) sebagai pelanggan akhir membeli suku cadang asli Toyota yang diperlukan pada sub-dealer dan parts shop.

3. Pembuatan (Make)

Proses make berkaitan dengan proses produksi maupun kegiatan sebelum atau sesudahnya meliputi penjadwalan kegiatan produksi, evaluasi produk, quality controls, mengemas dan menyiapkan produk yang akan dikirim. Kegiatan pembuatan atau make ini hanya dilakukan pada mata rantai 1 dalam rantai pasok perusahaan yang melakukan proses produksi

suku cadang dan mata rantai 2 yaitu PT TAM dalam hal pengemasan produk untuk beberapa suku cadang dimana supplier belum memiliki standar untuk pengemasan. Pada mata rantai 3 dan selanjutnya tidak terjadi proses produksi terhadap produk suku cadang lagi.

4. Penyampaian (Deliver)

Proses deliver merupakan proses penyampaian barang berkaitan dengan pemrosesan pesanan pelanggan, invoicing customer, manajemen penggudangan mulai dari penerimaan produk sampai pengiriman produk, melihat rute pengiriman, memilih perusahaan ekspedisi, syarat impor dan ekspor. Mata rantai 1 sampai dengan 4 melakukan proses deliver. Supplier sebagai mata rantai 1 mengirimkan suku cadang kepada PT. TAM dengan pemilihan sistem transportasi yang tepat dan memperhatikan persyaratan ekspor (untuk TMC dan TMAP).

Mata rantai 2, PT. TAM melakukan proses deliver ke workshop dan parts shop di wilayah Jabotabek, sembilan sub-depot milik main dealer Toyota, dan workshop di daerah yang tidak punya depo yang tersebar di seluruh Indonesia dengan pemilihan sarana transportasi yang sesuai dengan tipe order dan daerah tujuan. Pengiriman langsung dilakukan untuk daerah Jakarta dan sekitarnya. Pengiriman order tipe 1 biasanya menggunakan sepeda motor untuk suku cadang berukuran kecil karena dapat lebih cepat sampai ke tujuan dan dengan mobil untuk suku cadang berukuran besar. Sedangkan untuk wilayah luar Jakarta, pengiriman dilakukan lewat darat, laut dan udara. Untuk tipe 1, pengiriman dilakukan oleh ekspedisi melalui udara kecuali untuk depo Bandung. Sedangkan untuk tipe 2 dan 3, pengiriman dilakukan oleh ekspedisi melalui darat/laut tergantung pada depo tujuan.

Mata rantai 3 (main dealer) melakukan pengiriman ke cabang dealer, bengkel dan toko di daerah sekitarnya. Mata rantai 4, cabang dealer, bengkel dan toko melakukan transaksi langsung dengan pelanggan akhir yaitu pemilik/pemakai mobil Toyota yang menggunakan suku cadang asli Toyota (Toyota Genuine Parts/TGP). Pada mata rantai 5 tidak terdapat lagi proses deliver produk.

37

5. Pengembalian (Return)

Proses return berkaitan dengan pengembalian produk karena kesalahan pengiriman atas jumlah maupun jenis barang, adanya kecacatan pada produk, atau terjadi kerusakan produk dalam jangka waktu garansi yang terjadi bukan karena kesalahan pengguna. Kegiatan return ini meliputi pemeriksaan kondisi produk, meminta/memberi hak pengembalian produk, membuat jadwal pengiriman kembali produk dan pengiriman kembali produk yang salah/cacat.

Proses return ini dapat terjadi di semua mata rantai meliputi source return dan deliver return. Source return adalah pengembalian barang salah/cacat atau kelebihan produk kepada supplier. Deliver return adalah penerimaan barang salah/cacat atau kelebihan produk dari pelanggan.

Metrik kinerja SCOR Level 1

Dalam rantai pasok suku cadang PT TAM, yang akan diukur dengan metrik kinerja level 1 adalah kinerja penyampaian TAM-SPLD dalam menyampaikan suku cadang asli Toyota kepada main dealer Toyota. Hasil pengukurannya akan dijadikan sebagai Key Performance Indicator (KPI) dalam menyampaikan suku cadang bagi PT. TAM. Kinerja perusahaan dalam hal menyampaikan suku cadang yang dipesan oleh pelanggan merupakan tolok ukur yang dilihat dari aspek kepentingan pelanggan. Pada aspek ini, variabel yang diukur adalah delivery reliability, responsiveness dan flexibility.

Data yang dipakai oleh penulis dalam perhitungan kinerja metrik level 1 model SCOR ini adalah data order tipe 1, 2, dan 3 untuk DKI Jakarta dan order tipe 1 dan 3 untuk delapan sub depo (luar DKI) dan data pengiriman suku cadang asli Toyota selama tiga bulan berturut-turut yaitu dari bulan Juli sampai dengan bulan September 2007.

Analisa metrik kinerja level 1 model SCOR pada TAM-SPLD adalah sebagai berikut.

a. Reliability

Variabel delivery reliability parameternya adalah delivery performance dan perfect order fulfillment.

i) Kinerja Penyampaian (Delivery Performance)

Delivery performance TAM-SPLD dalam memenuhi pesanan sesuai dengan spesifikasi yang dipesan oleh pelanggan dan tepat waktu (on time) pada tanggal perjanjian atau tanggal yang telah disepakati bersama dengan pelanggan adalah sangat tinggi. Berikut adalah perhitungan delivery performance selama tiga bulan (Tabel 6) .

Tabel 6. Perhitungan delivery performance pada PT. TAM Delivery Performance (%) Order Type

Juli Agustus September

Jakarta Type 1 99,89 98,92 100,00

Jakarta Type 2 99,28 99,89 100,00

Jakarta Type 3 100,00 98,04 100,00

Luar Jakarta Type 1 98,89 91,85 91,86

Tabel 6 di atas menunjukkan kinerja penyampaian TAM-SPLD dalam menyampaikan pesanan dengan tepat waktu sangat baik. Pencapaian ini